1. Introducción

Los rotores de las máquinas agrícolas (tambores de trilla de cosechadoras, picadoras de paja, segadoras rotativas, etc.) giran a altas velocidades y transportan una masa significativa. Incluso un ligero desequilibrio en dichos rotores puede provocar fuertes vibraciones, lo que afecta al funcionamiento de toda la máquina. El equilibrado de los rotores es una parte crucial del mantenimiento de las cosechadoras y segadoras, que determina la fiabilidad y la eficiencia del equipo. Sin embargo, en la práctica, este aspecto a menudo recibe una atención insuficiente. Como resultado, las unidades desequilibradas provocan un desgaste acelerado de las piezas, averías inesperadas en la temporada alta e incluso suponen una amenaza para la seguridad. Este material examina en detalle por qué es tan necesario el equilibrado de los rotores, qué unidades lo requieren, qué métodos de equilibrado existen y cómo el moderno dispositivo Balanset-1A ayuda a resolver los problemas de vibración. Ejemplos reales y cálculos económicos mostrarán a los agricultores y administradores de explotaciones agrícolas que el equilibrado adecuado no es un gasto, sino una inversión en el funcionamiento ininterrumpido y una larga vida útil del equipo.

2. ¿Qué es el desequilibrio y sus consecuencias?

El desequilibrio del rotor es una distribución desigual de la masa con respecto al eje de rotación. En otras palabras, el rotor tiene un lado o sección “pesada” que provoca vibraciones al girar. Se distinguen dos tipos principales de desequilibrio: estático y dinámico.

El desequilibrio estático se produce cuando el centro de gravedad del rotor no coincide con su eje de rotación. Por ejemplo, si el rotor está suspendido libremente o montado sobre prismas horizontales, girará con la parte pesada hacia abajo. Para eliminar dicho desequilibrio, es suficiente añadir o quitar peso en un plano hasta que el centro de gravedad se alinee con el eje de rotación.

El desequilibrio dinámico es más complejo: se produce cuando las secciones pesadas se ubican en diferentes extremos del rotor. En estado estático, un rotor de este tipo puede parecer equilibrado (los puntos pesados en los extremos opuestos parecen compensarse entre sí), pero cuando se hace girar, las fuerzas centrífugas de estas secciones actúan en diferentes planos, lo que provoca vibraciones. El desequilibrio dinámico no se puede eliminar añadiendo peso en un punto; se requiere equilibrar en dos planos (en cada extremo del rotor).

Las consecuencias del desequilibrio aparecen rápidamente y afectan negativamente al equipo. Las vibraciones fuertes de un rotor desequilibrado provocan un aumento de las cargas dinámicas sobre los cojinetes y los soportes, lo que provoca su fallo prematuro. Los equipos que deberían durar años se desgastan en cuestión de meses; por ejemplo, los cojinetes deben sustituirse cada 2 o 3 meses.

Los componentes giratorios desequilibrados también provocan fatiga del metal en el armazón y en las fijaciones: aparecen grietas, se aflojan los tornillos y se deforman los soportes. La acumulación de estos daños ocultos puede provocar una avería grave repentina, por ejemplo, la destrucción de la carcasa de un aparato o el desprendimiento de un componente giratorio.

Además, la vibración reduce el rendimiento y la eficiencia de la máquina. Parte de la energía se desperdicia en oscilaciones en lugar de en trabajo útil. Se estima que un equipo puede perder hasta 30% de productividad si sus mecanismos no están equilibrados. Una cosechadora con tambor vibratorio trilla y limpia peor el grano, y las pérdidas de cosecha pueden aumentar. Para el operador, la vibración intensa supone una reducción del confort y la fatiga; la cabina es ruidosa y las piezas pequeñas vibran.

En algunos casos, el desequilibrio también se convierte en un problema de seguridad: un fragmento pesado que sale disparado (por ejemplo, un cuchillo de una picadora de paja cuando se rompe un sujetador) supone un peligro, y la vibración excesiva puede dificultar el control de la maquinaria. Por lo tanto, el desequilibrio no es solo una vibración leve, sino un problema grave que provoca un mayor desgaste, accidentes, reducción de la eficiencia y riesgos humanos.

3. ¿Qué unidades rotativas de cosechadoras y segadoras requieren equilibrio?

Casi todas las unidades rotativas de las cosechadoras y segadoras rotativas, que tienen una masa o velocidad de rotación significativas, necesitan equilibrio. Consideremos las unidades más críticas:

Tambor de trilla de la cosechadora

Este es el rotor principal de una cosechadora clásica, responsable de trillar el grano. El tambor suele tener un gran diámetro, pesa cientos de kilogramos y gira a altas velocidades (por ejemplo, 500-1000 rpm). Los fabricantes equilibran el tambor en la fábrica, pero con el tiempo, el equilibrio puede alterarse debido al desgaste de los batidores, la adherencia de suciedad, el reemplazo de piezas después de la reparación, etc. Un tambor de trilla desequilibrado provoca vibraciones que se transmiten a todo el cuerpo de la cosechadora, acelerando el desgaste de los cojinetes y el bastidor. El cóncavo, los batidores del tambor y las correas de transmisión se ven especialmente afectados. El equilibrado dinámico regular del tambor es necesario para el funcionamiento suave y una larga vida útil de la cosechadora (se observa que después de cualquier trabajo con el tambor (reemplazo del batidor, reparación del eje), es necesario reequilibrarlo).

Sistemas de batidores y rotores de trilla

En las cosechadoras, además del tambor principal, hay otras unidades rotativas del dispositivo de trilla-separación. En las cosechadoras clásicas, detrás del tambor hay un batidor (tambor lanzador) que acelera el paso de la masa al sacudidor de paja; también gira a alta velocidad y provoca vibraciones cuando se desequilibra. En las cosechadoras rotativas, en lugar de un tambor, se utiliza un rotor principal largo (rotor axial), que realiza tanto la trilla como la separación. Este rotor es esencialmente un tornillo/tambor largo que necesita un equilibrio dinámico crítico. Cualquiera de estas unidades (tambor, batidor, rotor) debe equilibrarse cuidadosamente, de lo contrario, la vibración reducirá la eficiencia de la trilla y puede inutilizar componentes costosos (sacudidores de paja, tamices, cojinetes, etc.).

Picadora de paja

Este dispositivo se instala a la salida de la cosechadora y sirve para picar y esparcir la paja. El rotor del picador de paja suele ser un eje cilíndrico con cuchillas o martillos giratorios. Gira muy rápido (a menudo entre 2500 y 4000 rpm) para picar la paja finamente. El desequilibrio del picador es una de las causas habituales de vibraciones en la cosechadora, ya que las cuchillas pueden desafilarse con el tiempo, tener pesos diferentes (por ejemplo, si algunas son nuevas y otras desgastadas) y, a veces, las cuchillas incluso se rompen, lo que provoca una desviación importante de la masa. Además, la carcasa del picador es relativamente delgada y puede deformarse. Un picador de paja desequilibrado provoca una sacudida notable de la parte trasera de la cosechadora; esto provoca la rotura de las fijaciones, la destrucción de los cojinetes e incluso la rotura de la propia carcasa del picador. El picador de paja debe equilibrarse durante cada mantenimiento importante de las cuchillas. La peculiaridad de este dispositivo es que, debido a la flexibilidad estructural (carcasa delgada), se debe prestar atención a la ausencia de grietas y a la fijación fiable de todas las piezas durante el equilibrado.

Cortadoras rotativas y trituradoras

La categoría de segadoras rotativas incluye máquinas agrícolas para cortar hierba o triturar residuos vegetales, donde las herramientas de corte giran. Esto incluye segadoras de tambor y de disco para heno, trituradoras rotativas, segadoras picadoras (en unidades suspendidas o remolcadas). Cualquier segadora que tenga un tambor/eje de rotación rápida con cuchillas es propensa a problemas de desequilibrio. Por ejemplo, una picadora de hierba o trituradora con un eje masivo y muchas cuchillas suspendidas de forma pivotante (como la picadora de paja de una cosechadora). Al reemplazar las cuchillas o encontrarse con objetos extraños, este rotor pierde fácilmente el equilibrio. Como resultado, la segadora comienza a vibrar, lo que es peligroso para la toma de fuerza del tractor y para el propio bastidor del agregado: aparecen grietas en la carcasa y fallan los cojinetes de apoyo. Equilibrar el rotor de la segadora es tan importante como el de la cosechadora. Vale la pena señalar que los intentos de equilibrar un eje de segadora largo "a ojo" (estáticamente) generalmente no tienen éxito; se requiere un equilibrio dinámico (consulte la sección Métodos de equilibrio a continuación). La inspección y el equilibrado periódicos de las trituradoras y segadoras evitan la rotura de las cuchillas, reducen la vibración, hacen que el trabajo del tractor sea más suave y prolongan la vida útil de toda la unidad.

Otras unidades

Otras unidades rotativas en las que el equilibrado mejora el rendimiento son, por ejemplo, los ventiladores y las centrífugas de los equipos. En una cosechadora, el ventilador de limpieza de granos gira a altas velocidades: la adherencia del polvo o las cuchillas dobladas provocan un desequilibrio que reduce la eficiencia de limpieza y destruye los cojinetes del ventilador. Además, los esparcidores de paja y granza (de disco o de cuchillas, instalados detrás de la picadora) deben equilibrarse; por lo general, se trata de un par de discos con cuchillas, su desequilibrio provoca vibraciones en el cuerpo de la cosechadora. En los equipos de procesamiento de granos (sinfines, tambores trituradores, rotores de centrífugas), el equilibrado también es obligatorio, aunque va más allá del alcance del tema considerado. El principio fundamental: cualquier pieza masiva que gire a alta velocidad debe equilibrarse. Esto se aplica tanto a las piezas nuevas (equilibrado de fábrica) como, especialmente, a las unidades después de la reparación o el funcionamiento prolongado. Ignorar el equilibrado de una unidad de este tipo conduce tarde o temprano a los problemas descritos anteriormente.

4. Métodos de equilibrado del rotor

Existen varios métodos para equilibrar rotores, que difieren en las condiciones de ejecución, la precisión y el equipo necesario. Consideremos los métodos principales, sus ventajas y desventajas:

Equilibrado de fábrica

Casi todos los fabricantes de cosechadoras y segadoras equilibran las unidades rotativas clave en la fábrica. Se utilizan máquinas equilibradoras especializadas, donde se instala el tambor o rotor, y con la ayuda de sensores sensibles y pesas de prueba, se determina el desequilibrio. Luego se agregan pesas de equilibrado al rotor (por ejemplo, se atornillan placas, se sueldan arandelas o se perforan pequeños orificios en áreas pesadas para aligerar). El equilibrado de fábrica garantiza que las piezas nuevas cumplan con estrictas tolerancias de vibración. Ventajas: Alta precisión, uso de equipos estacionarios y control de calidad. Contras: El desequilibrio puede volver a producirse durante el funcionamiento (por ejemplo, debido al desgaste o a una reparación) y, en el campo, no existe posibilidad de una máquina de fábrica.

Equilibrado estático (en sitio sin equipo)

Este es el método más simple, que los agricultores suelen utilizar “a la antigua usanza”. El rotor se desmonta y se coloca sobre prismas o se suspende de un eje, lo que le permite girar libremente por gravedad. El lado pesado gira hacia abajo, después de lo cual se añade peso al lado opuesto (o se quita del lado pesado, si es posible). Esto se repite hasta que el rotor permanezca en cualquier posición sin girar espontáneamente, lo que es una señal de que el centro de gravedad coincide con el eje de rotación.

El equilibrio estático puede equilibrar discos o tambores cortos donde el desequilibrio se concentra esencialmente en un plano. Ventajas del método: sencillez, no se necesitan dispositivos costosos: un soporte improvisado es suficiente. Contras: No elimina el desequilibrio dinámico (momento). En el caso de rotores largos (de longitud mucho mayor que el diámetro), el equilibrado estático es insuficiente. Por ejemplo, el eje de una segadora rotativa puede tener dos secciones pesadas en extremos opuestos; estáticamente, se compensan mutuamente y el rotor parece equilibrado sobre prismas, pero a la velocidad de trabajo se producirá una fuerte vibración. Por tanto, el equilibrado estático se puede aplicar solo a piezas relativamente pequeñas y estrechas (poleas, volantes) y, en el caso de rotores largos de máquinas agrícolas, es ineficaz.

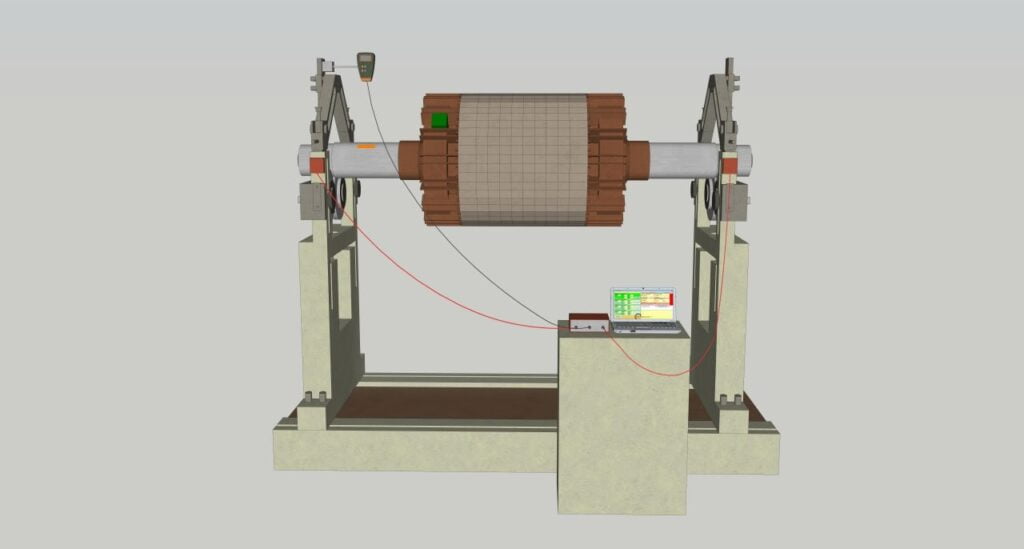

Equilibrado dinámico en una máquina

Este método implica equilibrar el rotor en talleres especializados o centros de servicio donde haya una máquina equilibradora. El rotor (por ejemplo, el tambor de una cosechadora) se retira de la máquina y se instala en la máquina, donde gira a una determinada velocidad. Los sensores de la máquina miden la vibración y la fase de desequilibrio, lo que permite determinar cuánta masa y dónde agregar (o quitar) para compensar. El equilibrado dinámico se realiza en al menos dos planos de corrección (en los extremos del rotor); esto elimina tanto el desequilibrio estático como el dinámico (momento).

A menudo se utiliza un método de peso de prueba: primero se coloca un peso conocido en posiciones de prueba, se mide el cambio de vibración y, en función de estos cambios, el programa calcula las masas correctivas necesarias. Luego, se fijan pesos en el rotor (por ejemplo, con pernos o soldadura) en lugares específicos y se vuelve a verificar la vibración. Ventajas: Alta precisión de equilibrado dinámico: se pueden conseguir vibraciones residuales mínimas según las normas (GOST, ISO, etc.). Los especialistas también suelen diagnosticar simultáneamente el estado del rotor (detectando descentramiento del eje, curvaturas, grietas) y pueden solucionar estos problemas inmediatamente antes de equilibrar. Desventajas: la necesidad de desmontar completamente el rotor y llevarlo a un taller, lo que no siempre es posible en breve. En épocas de máxima cosecha, desmontar un tambor de trilla o un eje de la trituradora puede ser una tarea laboriosa y provocar tiempos de inactividad de la maquinaria de varios días. Además, es necesaria la presencia de un servicio técnico cercano con una máquina equilibradora adecuada a las dimensiones y al peso del rotor.

Equilibrado in situ

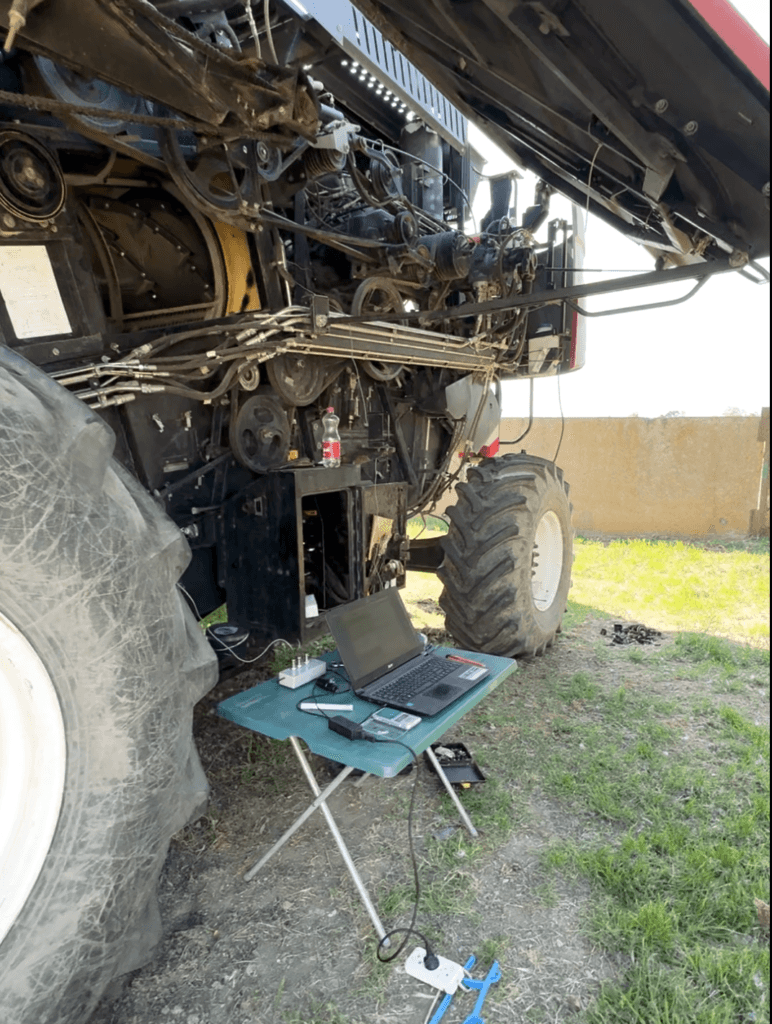

Se trata de un método moderno y muy cómodo, en el que el rotor se equilibra directamente en la máquina sin desmontarlo por completo. Se lleva a cabo mediante dispositivos portátiles de equilibrio dinámico. Dichos dispositivos (por ejemplo, Balanset-1A, que se detalla en la siguiente sección) incluyen sensores de vibración y un tacómetro, que se fijan a la carcasa del cojinete del rotor, y una unidad electrónica con una computadora para el análisis de vibraciones.

El procedimiento es similar al del equilibrado en una máquina: el rotor gira mediante el accionamiento estándar de la máquina (por ejemplo, del motor de la cosechadora o de la toma de fuerza del tractor si se trata de una segadora), el dispositivo mide la amplitud y la fase de las vibraciones y, a continuación, mediante pesos de prueba, se calcula el desequilibrio y se indican las ubicaciones de los pesos correctores. El equilibrado "in situ" permite eliminar exactamente el desequilibrio presente en las condiciones reales de montaje: se tiene en cuenta todo, incluidas las juntas de acoplamiento, las cuchillas y los pernos, que también afectan al equilibrado. Ventajas del método: Desmontaje mínimo, ahorro de tiempo: a menudo, el dispositivo de equilibrado permite equilibrar, por ejemplo, una picadora de paja en una o dos horas directamente en la granja, mientras que llevarla a la fábrica llevaría días. También se pueden equilibrar rotores grandes, que son difíciles de desmontar y transportar. El método es accesible: basta con tener el dispositivo o invitar a un especialista. Contras: Se requieren precauciones y precauciones de seguridad (los rotores se equilibran en el lugar de trabajo y la zona de trabajo debe estar vallada). La precisión depende en cierta medida de la cualificación del operador, aunque los dispositivos modernos son bastante fáciles de usar. En general, el equilibrado dinámico en sus propios cojinetes se reconoce hoy en día como la solución óptima para maquinaria agrícola de gran tamaño: permite un equilibrado prácticamente con calidad de fábrica sin tiempos de inactividad prolongados del equipo.

Comparación de métodos

En resumen, el equilibrado estático es adecuado solo para los casos más simples con rotores estrechos y no resuelve el problema de vibración de rotores incluso moderadamente anchos. El equilibrado dinámico es la única forma confiable de eliminar todo tipo de desequilibrio en rotores de alta velocidad. El equilibrado en condiciones de taller de servicio garantiza una alta precisión, pero está asociado con tiempos de inactividad y logística. El equilibrado portátil in situ permite que el equipo vuelva a funcionar rápidamente y es lo suficientemente preciso para la mayoría de las tareas. El mejor enfoque para una granja es el equilibrado preventivo regular: inspeccionar y equilibrar los rotores antes de que la vibración provoque una avería. Por ejemplo, después de reemplazar las cuchillas en una picadora o reparar el tambor, vale la pena equilibrarlo dinámicamente de inmediato, sin esperar a que aparezca un descentramiento fuerte. A continuación, analizaremos con más detalle la tecnología de equilibrado in situ utilizando el moderno dispositivo Balanset-1A.

5. Equilibrado con el dispositivo Balanset-1A

Balanset-1A es un vibrómetro-equilibrador portátil diseñado específicamente para equilibrar dinámicamente rotores directamente en su lugar de operación. El dispositivo permite equilibrar en un plano (estático) así como en dos planos (dinámica completa) para una amplia gama de tipos de equipos. Consiste en un conjunto de sensores y un módulo electrónico conectado a un ordenador portátil: el kit incluye dos sensores de vibración (acelerómetros) para medir la vibración del rotor, un sensor de tacómetro óptico para leer rotaciones y posición angular, un bloque de interfaz (analizador de vibraciones) y software. El kit completo pesa unos pocos kilogramos y está alojado en un pequeño maletín, lo que facilita su transporte directamente de una granja a otra. Incluso un ingeniero sin profundos conocimientos de diagnóstico de vibraciones puede utilizar el Balanset-1A: el dispositivo y el software automatizan el proceso de medición y cálculo, proporcionando instrucciones claras al usuario. La filosofía principal de un dispositivo de este tipo es que el equilibrado del rotor debe ser posible en el lugar por el personal de la granja sin una larga formación ni costes excesivos.

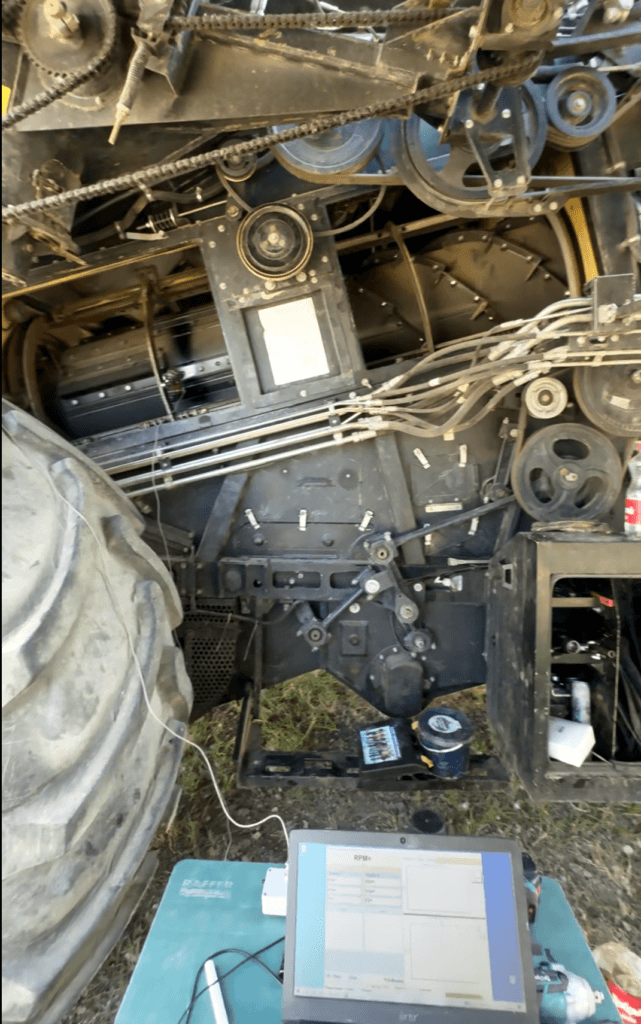

El proceso de equilibrado con el Balanset-1A es el siguiente. En primer lugar, se prepara el rotor: la seguridad es primordial: se limpia el rotor de suciedad y paja, se comprueba que todos los cuchillos o martillos estén intactos y giren libremente (especialmente en una picadora de paja, donde un cuchillo atascado puede provocar periódicamente un desequilibrio), y se eliminan todos los accesorios extraños (por ejemplo, los separadores si interfieren). A continuación, se instalan sensores de vibración en la carcasa cerca de los soportes del rotor, normalmente perpendiculares al eje de rotación, en cada extremo de la carcasa donde se encuentran los cojinetes. Se coloca una pequeña marca reflectante en el rotor (por ejemplo, en la polea) y se coloca un sensor óptico (tacómetro) frente a él en un soporte magnético. Todos los sensores se conectan al bloque Balanset-1A, que luego se conecta a una computadora portátil con el programa de equilibrado. A continuación, el operador establece los parámetros en el programa: se selecciona el modo de equilibrado (normalmente de dos planos para rotores largos) y se introducen las características del peso de prueba (su masa y radio de instalación). Ahora se puede poner en marcha el rotor, ya sea arrancando el motor de la cosechadora a la velocidad de la trilladora requerida, o conectando la toma de fuerza del tractor para la segadora, o utilizando un motor eléctrico si el rotor se retira y se monta sobre soportes fijos. Durante la primera puesta en marcha, el dispositivo mide el nivel de vibración inicial: amplitud (en mm/s) y fase de desequilibrio en cada sensor. Estos valores se guardan como referencia.

El siguiente paso es la instalación de pesos de prueba. Después de detener la rotación del rotor, el operador fija un peso pequeño previamente preparado (por ejemplo, una placa de metal o varias arandelas) en el rotor en el primer plano, más cerca de un extremo del rotor donde está instalado el sensor número 1. Luego, el rotor se hace girar nuevamente a la velocidad de funcionamiento y el dispositivo registra nuevos parámetros de vibración. Si el cambio en amplitud y fase es lo suficientemente significativo (por lo general, se requiere un cambio de al menos 20% para cálculos precisos), el proceso continúa.

Luego se retira el peso de prueba y se lo reposiciona en el segundo plano (en el otro extremo del rotor) y se repite la ejecución con la medición.

Como resultado, el programa obtiene datos sobre la influencia del peso conocido en el desequilibrio en cada plano. El algoritmo del dispositivo analiza tres conjuntos de datos (sin peso, con peso en el plano A, con peso en el plano B) y calcula los parámetros de equilibrado óptimos. El operador recibe recomendaciones en la pantalla: qué masa de peso corrector debe añadirse en cada plano y en qué posición angular con respecto al punto de instalación del peso de prueba.

Por ejemplo, se puede calcular que se deben agregar 169 gramos al extremo izquierdo del rotor en un ángulo de 194° y 250 gramos al extremo derecho en un ángulo de 358° desde el punto de instalación del peso de prueba.

A continuación, se instalan los pesos correctores: el dispositivo sugiere dónde colocar exactamente los pesos. Por lo general, se atornillan o sueldan placas o arandelas metálicas con el peso necesario. Si el rotor tiene pernos especiales o bridas perforadas en los bordes, se fija el peso en ellos (muchas cosechadoras tienen originalmente orificios en los extremos del tambor para equilibrar). En condiciones de campo, a menudo se utiliza un juego de arandelas de acero de diferentes diámetros como pesos convenientes que se pueden atornillar a los pernos de montaje de las cuchillas u otros elementos del rotor.

Después de instalar los pesos calculados, se realiza una prueba de funcionamiento: se hace girar el rotor nuevamente a la velocidad de funcionamiento y se toman lecturas de vibración. Si el equilibrado se realiza correctamente, el nivel de vibración cae bruscamente y se encuentra dentro de los límites aceptables (por lo general, la velocidad de vibración disminuye a unos pocos mm/s). El dispositivo puede mostrar, por ejemplo, que la vibración residual es de 1-2 mm/s, un resultado excelente para la maquinaria agrícola. Si la vibración aún excede el límite permitido, el programa puede recomendar agregar pesas pequeñas adicionales; se agregan y se verifican nuevamente hasta que se obtiene un resultado satisfactorio.

En el caso de rotores con un desequilibrio grave, a veces se utiliza un equilibrado en varios pasos: primero se equilibra a una velocidad reducida, luego se repite el procedimiento a una velocidad más alta y así sucesivamente hasta alcanzar la velocidad de funcionamiento. Esto es necesario si es peligroso hacer girar el rotor inmediatamente con un desequilibrio elevado: paso a paso, se elimina la vibración principal y luego se lleva a un estado ideal a la velocidad de rotación máxima.

En la práctica, el uso de Balanset-1A ya ha ayudado a muchas granjas a hacer frente a vibraciones complejas. Por ejemplo, los propietarios de trituradoras rotativas a menudo intentaron equilibrar el rotor con métodos caseros, colocando el rotor sobre prismas (equilibrio estático), pero sin éxito: la vibración permaneció. Con la ayuda de un dispositivo portátil, fue posible eliminar por completo las vibraciones: después de instalar pesos correctivos, el funcionamiento de la trituradora se volvió suave y el zumbido y el temblor que impedían al conductor del tractor trabajar durante largos períodos desaparecieron. Una situación similar ocurre con las cosechadoras: si aparece un desequilibrio después de reemplazar las cuchillas en la picadora de paja, el agricultor no necesita desmontar toda la picadora, sino que puede equilibrarla directamente en la cosechadora en un par de horas. Un ejemplo real es el equilibrio de una picadora en una cosechadora Claas: después de la temporada, uno de los martillos se perdió y el rotor comenzó a vibrar fuertemente. El dispositivo mostró una velocidad de vibración de aproximadamente 15-17 mm / s (que se nota en el marco). Al colocar dos juegos de arandelas con una masa total de aproximadamente 90 gramos en los extremos opuestos del rotor, la vibración se redujo a menos de 2 mm/s. La cosechadora continuó funcionando sin riesgo de dañar los cojinetes de la picadora. En la figura siguiente, las arandelas de equilibrio instaladas en el rotor de la picadora de paja después de tal procedimiento están marcadas en verde. Están atornilladas a los extremos del rotor opuestos al antiguo punto "pesado". Gracias a esto, la rotación del rotor se volvió uniforme.

Ventajas de equilibrar con el Balanset-1A

- Velocidad y movilidad: El dispositivo se puede llevar directamente al campo o al hangar, lo que elimina la necesidad de transportar unidades pesadas al taller. Incluso un tambor grande se puede equilibrar en sus propios cojinetes en la cosechadora. Durante la temporada de cosecha, esto es especialmente valioso, ya que minimiza el tiempo de inactividad del equipo.

- Precisión y completitud del equilibrado: Gracias al análisis de dos planos se elimina el desequilibrio dinámico, algo que no se puede conseguir “a simple vista”. Los resultados son comparables a los estándares de fábrica: la vibración se reduce a un nivel en el que desaparecen los efectos nocivos sobre los componentes. El dispositivo indica la ubicación exacta y el peso de la carga, lo que elimina las conjeturas.

- Accesibilidad para el personal: Los dispositivos modernos no requieren una formación especializada profunda. La interfaz del software Balanset-1A es intuitiva y los cálculos están automatizados. Un especialista agrícola, después de una breve formación, puede realizar el equilibrado de forma independiente, sin la intervención de organizaciones externas.

- Versatilidad: El mismo kit Balanset-1A es adecuado para numerosas tareas: desde equilibrar una picadora de paja y un ventilador de cosechadora hasta un rotor de una trituradora de madera o un motor eléctrico. Es una adquisición rentable para una gran empresa agrícola con equipos diversos.

6. Beneficios económicos del equilibrio

El equilibrado periódico de los rotores es una inversión que se amortiza en poco tiempo, ya que reduce los costes y aumenta la eficiencia. Veamos los principales beneficios económicos:

- Reducción de costes de reparación y mantenimiento. Como se ha señalado, el desequilibrio reduce significativamente la vida útil de los cojinetes y otras piezas. Si un rotor está desequilibrado, la explotación se enfrenta a frecuentes sustituciones de cojinetes, ejes, correas, etc. Estos costes directos son sustanciales: por ejemplo, un juego de cojinetes para un tambor grande más el trabajo de sustitución puede costar cientos de dólares o euros, y si se hace cada dos meses, suma una cantidad significativa a lo largo de la temporada. El equilibrado elimina la causa raíz (la vibración), lo que prolonga la vida útil de los componentes. Los cojinetes durarán años, el bastidor no se agrietará y las cuchillas no se romperán por las cargas de impacto. El ahorro en piezas de repuesto es evidente. Además, el equilibrado a menudo identifica y soluciona problemas potenciales (grietas, fijaciones sueltas), lo que evita accidentes graves. Un equilibrado a tiempo puede evitar una avería importante que costaría cientos de miles de rublos.

- Minimización de tiempos de parada y conservación de la cosecha. Una avería de la cosechadora en pleno apogeo de la cosecha puede provocar pérdidas de cosecha, oportunidades perdidas debido a la demora en la cosecha y costos de reparaciones urgentes. Un rotor desequilibrado es un peligro oculto que puede aparecer en el momento más inoportuno (por ejemplo, falla un cojinete de la trilladora y la cosechadora se detiene). Al realizar el mantenimiento y equilibrar a tiempo las unidades del rotor, los agricultores evitan tiempos de inactividad de emergencia. El equipo funciona de manera confiable durante los períodos más críticos. Incluso si se utiliza un servicio de equilibrado móvil (que cuesta una cierta cantidad), es incomparablemente más económico que mantener una cosechadora de respaldo o perder parte de la cosecha debido a una avería.

- Mayor eficiencia en el trabajo y ahorro de combustible. Los mecanismos equilibrados funcionan de forma más suave y con menos carga. Esto significa que la energía del motor se utiliza al máximo para el trabajo útil (trillado, corte, triturado) en lugar de amortiguar las vibraciones y el ruido. En toda la explotación, esto tiene un efecto notable: reduce el consumo específico de combustible y energía por tonelada de grano o pienso procesados. Es difícil obtener cifras exactas sin mediciones, pero incluso un ahorro de combustible de 2–5% para cosechadoras y tractores grandes durante una temporada se traduce en decenas de litros, lo que supone un ahorro de dinero. Además, el operador puede trabajar a plena velocidad óptima sin temor a dañar la máquina, completando el trabajo más rápido. Indirectamente, el equilibrio también afecta a la calidad del trabajo: una cosechadora que funciona con suavidad trilla y limpia mejor el grano, daña menos granos y pierde menos, lo que también es beneficioso económicamente (mayor rendimiento comercializable).

- Prolongación de la vida útil de los equipos. La vibración es el enemigo número uno de la maquinaria, que poco a poco la va “matando”. Una cosechadora o una segadora sin vibraciones excesivas durará más que su vida útil estándar, lo que retrasa la necesidad de costosas actualizaciones de la flota. Comprar una cosechadora nueva es una gran inversión de capital y es lógico maximizar el uso de lo que ya se ha comprado. El equilibrado es una actividad relativamente económica que extiende significativamente la vida útil de los rotores y, por lo tanto, de todo el equipo. Incluso las máquinas obsoletas, con el cuidado adecuado, pueden funcionar con éxito, manteniendo su funcionalidad.

- Benefíciese de poseer un equipo de equilibrio. Para las grandes explotaciones agrícolas y las empresas de servicios resulta económicamente viable adquirir una equilibradora portátil propia como la Balanset-1A. Su coste es comparable al precio de un juego de neumáticos de tractor y proporciona beneficios de forma constante. Tras ahorrar varios rodamientos y evitar accidentes, el dispositivo se amortiza por completo. Además, solo se trata de ahorro e independencia: no es necesario llamar a especialistas externos costosos, todo el trabajo se realiza de forma independiente y planificada. Para los agricultores más pequeños, existe la opción de cooperación: comprar conjuntamente un dispositivo para varias explotaciones o atraer equipos móviles con el equipo necesario.

En términos sencillos, el balanceo elimina las pérdidas de dinero ocultas. Los fondos invertidos en él se recuperan a través de: menores costos de reparación, ausencia de paradas forzadas, operación más eficiente y longevidad del equipo. Esto es especialmente importante en condiciones en las que la rentabilidad de la agroindustria depende de un cronograma claro de trabajo de campo y de la optimización de costos.

7. Conclusión

El equilibrado de los rotores de las cosechadoras y las segadoras es un requisito previo para el funcionamiento fiable y seguro de la maquinaria agrícola. A lo largo del artículo hemos visto que el desequilibrio, ya sea estático o dinámico, conlleva graves consecuencias negativas: desde un gran desgaste de los cojinetes y las piezas hasta accidentes y una reducción del rendimiento. El equilibrado periódico de las unidades clave (tambores de trilla, picadoras de paja, rotores de segadora, etc.) ayuda a evitar estos problemas. Existen diferentes métodos, desde el equilibrado estático sencillo hasta el equilibrado dinámico de alta precisión. Los mejores resultados se consiguen con el equilibrado dinámico, y los equipos modernos como el Balanset-1A lo hacen accesible directamente en el campo, sin largos tiempos de inactividad. La conclusión es sencilla: al ahorrar tiempo en el equilibrado, perdemos mucho más en reparaciones y tiempos de inactividad.

Por ello, se recomienda incluir en el programa de mantenimiento periódico de los equipos las comprobaciones del equilibrio. Por ejemplo, antes de la temporada de cosecha, compruebe el equilibrio del tambor y de la picadora; al preparar la segadora para la henificación, asegúrese de que no haya vibraciones en el rotor, etc. Si se detectan signos de desequilibrio (vibración, ruido, desgaste desigual de las cuchillas, fallos frecuentes de los cojinetes), no se demore: realice un diagnóstico de vibraciones y un equilibrado. El equilibrado periódico de los rotores da buenos resultados: el equipo funciona de forma suave y eficiente, se avería con menos frecuencia, dura más y el operador trabaja en condiciones más cómodas. Los agricultores y las empresas agroindustriales deben adoptar métodos de equilibrado, ya sea con su propio dispositivo o con servicios especializados, y así la vibración pasará de ser un enemigo a un factor controlable. Al mantener los rotores equilibrados, sienta las bases para un funcionamiento prolongado y exitoso de su flota de maquinaria.