Wprowadzenie

W ciągu ostatniego półtora roku nasza firma otrzymała ponad 30 zapytań dotyczących zakupu różnego rodzaju wyważarek. Analiza Specyfikacji Technicznych dołączonych do tych zapytań ujawnia, że większość z nich zawiera szereg cech, które znacząco wpływają na harmonogram produkcji i koszty maszyn, a także minimalizują listę potencjalnych dostawców. Wśród nich wyróżniają się dwa wymagania:

- Wymóg zapewnienia określonego niewyważenia szczątkowego, które nie powinno przekraczać 0,1 g*mm/kg (µm).

- Wymóg wpisania wyważarki do rejestru przyrządów pomiarowych.

Przeanalizujmy zasadność i wykonalność wdrożenia tych wymagań z perspektywy prawdziwego konsumenta.

1. Analiza wymagań dotyczących dokładności maszyny

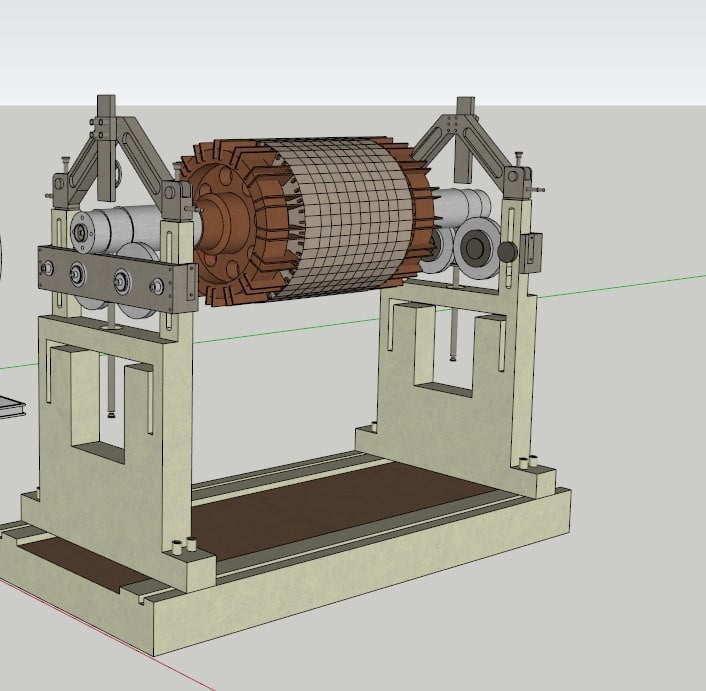

Zweryfikujemy zasadność wymagań klienta dotyczących dokładności, korzystając ze specyfikacji technicznej wyważarki przeznaczonej do wyważania wirników silników elektrycznych, turbosprężarek i sprężarek o masie od 10 do 1500 kg. Specyfikacja określa tolerancję dla niewyważenia szczątkowego, która według klienta nie powinna przekraczać 0,1 g*mm/kg.

Aby zweryfikować ten wymóg, odnosimy się do tabeli 1 normy ISO 1940-1-2007 "Drgania mechaniczne - Wymagania dotyczące jakości wyważenia wirników". W oparciu o zalecenia tej tabeli zakładamy, że dokładność wyważenia wirników silników elektrycznych, turbosprężarek i sprężarek, którą powinna zapewnić zamówiona maszyna, musi spełniać klasę jakości G2.5. Zakładając, że oczekiwana robocza częstotliwość obrotowa wyważanego wirnika wynosi na przykład 200 Hz (co z dużym marginesem pokrywa częstotliwości obrotowe większości znanych maszyn), możemy łatwo obliczyć dopuszczalne resztkowe niewyważenie właściwe dla wyważania statycznego (jednopłaszczyznowego) za pomocą wzoru 5 z normy: eper = 2500 / (6,28 * 200) = 1,99 g*mm/kg.

Biorąc pod uwagę zalecenia tej samej normy ISO 1940-1-2007, przedstawione w sekcji 7, dopuszczalna wartość ustawiona dla dwupodporowego asymetrycznego wirnika podczas wyważania dynamicznego powinna wynosić co najmniej 0,3 * eper, co w naszym przypadku wynosiłoby 0,6 g*mm/kg, a nie 0,1 g*mm/kg, jak wymagano w początkowej specyfikacji technicznej.

Innymi słowy, jak pokazuje nasza analiza, wymagania dotyczące dokładności wyważarki zawarte w niniejszej Specyfikacji Technicznej (i wielu innych podobnych dokumentach) są wyraźnie wygórowane. Praktyczna realizacja tych wygórowanych wymagań angażuje producenta w rozwiązywanie poważnych zadań projektowych i technologicznych, zwykle pojawiających się przy produkcji maszyn o wyjątkowo wysokiej dokładności, co niewątpliwie wpływa na koszt i czas produkcji maszyn. Co więcej, wymagania te nie zawsze są technicznie wykonalne.

Należy również zauważyć, że efektywna eksploatacja tak precyzyjnych maszyn może wymagać od potencjalnego klienta spełnienia szeregu dodatkowych warunków, takich jak konieczność zapewnienia pomieszczeń termostatycznych i czystych, fundamentów wibroizolacyjnych, etc., których koszty stworzenia mogą nawet przewyższać koszty związane z nabyciem maszyny. W odpowiedzi na ewentualny zarzut przedstawiciela klienta (autora ww. Specyfikacji Technicznej), że spełnienie tego wymogu pozwala na osiągnięcie znacznie niższego niewyważenia szczątkowego na maszynie, odpowiadającego w istocie klasie G0.4, można polecić mu zapoznanie się z zaleceniami normy ISO 22061-76 "Maszyny i urządzenia technologiczne. System klas jakości wyważenia. Postanowienia podstawowe", która obowiązywała przed wprowadzeniem normy ISO 1940-1-2007.

Sekcja 3 tego standardu, przygotowana przez najlepszych specjalistów w dziedzinie bilansowania ze Związku Radzieckiego, rozsądnie stwierdza, co następuje:

- Wirniki produktów sklasyfikowanych w 1. klasie jakości wyważania (klasa G0.4 zgodnie z ISO 1940-1-2007) powinny być wyważane we własnych łożyskach we własnej obudowie we wszystkich warunkach pracy przy użyciu własnego napędu.

- Wirniki produktów sklasyfikowanych w 2 klasie jakości wyważania (klasa G1.0) powinny być wyważane we własnych łożyskach lub we własnej obudowie, ze specjalnym napędem, jeśli własny napęd nie jest dostępny.

- Wirniki produktów sklasyfikowanych w klasach jakości wyważania od 3. do 11. (klasy od G2.5 do G4000) mogą być wyważane jako części lub zespoły.

Istotą tych zaleceń jest to, że dążenie do osiągnięcia klas jakości wyważania G0.4 i G1.0 na wyważarce jest często technicznie i ekonomicznie bezsensowne. Po zainstalowaniu wirników w maszynie, osiągnięta dokładność zostaje utracona i aby ją przywrócić, wymagane jest dodatkowe wyważenie zespołu wirnika (we własnych łożyskach i z własnym napędem), wykonane przy użyciu przenośnego sprzętu do wyważania wibracyjnego.

Jako przykład ilustrujący tę tezę możemy rozważyć wyważanie ściernicy przeznaczonej do stosowania na precyzyjnej szlifierce cylindrycznej (klasa dokładności "C"). Zgodnie z wymaganiami wspomnianej wcześniej Tabeli 1 normy ISO 1940-1-2007, jakość wyważenia ściernicy powinna spełniać co najmniej klasę G0.4. Biorąc pod uwagę, że oczekiwana częstotliwość obrotowa ściernicy podczas pracy będzie wynosić 6000 obr/min (100 Hz), korzystając z dobrze znanego wzoru 7 normy ISO 1940-1-2007, określamy dopuszczalne resztkowe niewyważenie właściwe eper, które będzie wynosić 0,64 g*mm/kg.

Innymi słowy, po wyważeniu na wyważarce, przy zachowaniu tej tolerancji, przesunięcie środka masy ściernicy względem osi technologicznej (osi trzpienia wyważarki) nie powinno przekraczać 0,64 µm. Ponieważ dopuszczalne bicie promieniowe wrzeciona szlifierki klasy "C" zgodnie z normą ISO 11654-90 wynosi 2 µm, po zamontowaniu na niej naszej ściernicy (ponowne bazowanie ściernicy od osi technologicznej do osi roboczej), szczątkowe niewyważenie właściwe może znacząco wzrosnąć i przekroczyć tolerancję zalecaną przez normę ISO 1940-1-2007 co najmniej trzykrotnie. W takich i innych podobnych przypadkach, jak wspomniano wcześniej, wymagane jest dodatkowe wyważenie w celu skompensowania błędów powstałych na etapie montażu.

Powyższe pozwala nam stwierdzić, że w zdecydowanej większości przypadków wymagania dotyczące dokładności dla średnich i ciężkich wyważarek można ograniczyć do poziomu niewyważenia szczątkowego wynoszącego 0,5 g*mm/kg lub nawet 1,0 g*mm/kg. Wdrożenie tego zalecenia w praktyce pozwala producentowi znacznie zmniejszyć złożoność i koszt produkcji maszyny, podczas gdy klient (pod warunkiem wdrożenia racjonalnego procesu technologicznego) może osiągnąć wymaganą dokładność wyważania. Głównym wyjątkiem od tej reguły mogą być małe specjalistyczne wyważarki stosowane np. do wyważania wirników żyroskopów, turbosprężarek samochodowych itp. Cechy konstrukcyjne tych maszyn pozwalają na osiągnięcie resztkowego niewyważenia właściwego na poziomie 0,1 g*mm/kg lub niższym, co jest technicznie uzasadnione i ekonomicznie wykonalne.

2. O potrzebie włączenia wyważarek do rejestru przyrządów pomiarowych

W ostatnich latach w naszym kraju dokonano zdumiewającego odkrycia, które może wprawić w zakłopotanie "zmarłych w pokoju" specjalistów z ENIMS**, którzy opracowali klasyfikator maszyn do cięcia metalu. Dzięki czyjejś "lekkiej ręce" na rynku maszyn pojawił się zupełnie nowy typ sprzętu - "Wyważarki do pomiaru drgań", które muszą posiadać Certyfikat Rosyjskiej Normy Państwowej i odpowiednie oznaczenie.*)

I wszystko byłoby dobrze, ale nagle okazało się, że "zaawansowani" klienci zaczęli umieszczać w swoich Specyfikacjach Technicznych obowiązkowy wymóg wpisania wyważarek do Rejestru Urządzeń Pomiarowych. Spróbujmy zrozumieć, jak prawnie i technicznie uzasadniony jest ten wymóg, a także jego ekonomiczną wykonalność.

Na początek warto zrozumieć, w jaki sposób wymóg ten odnosi się do zaleceń istniejących dokumentów regulacyjnych. Zacznijmy od normy ISO 8-82 "Maszyny do cięcia metalu. Ogólne wymagania dotyczące testowania dokładności". Norma ta określa podstawowe pojęcia i zasady klasyfikacji maszyn według dokładności, ogólne wymagania dotyczące testowania dokładności oraz ogólne wymagania dotyczące metod weryfikacji dokładności. Należy zauważyć, że odniesienia do procedur oceny cech jakościowych maszyn w tej normie używają tylko terminu "weryfikacja" i nie ma wzmianki o potrzebie włączenia maszyn do Rejestru Przyrządów Pomiarowych, a tym samym o potrzebie ich "kalibracji".

Kolejnym dokumentem, na który należy zwrócić uwagę jest ISO 20076-2007 (ISO 2953:1999) "Drgania. Maszyny wyważające. Specyfikacje i metody ich weryfikacji". W normie tej, określającej szczegółowe wymagania dotyczące charakterystyki technicznej wyważarek i metod ich "weryfikacji", brakuje również wymagań przewidujących konieczność wzorcowania maszyn i wpisywania ich do Rejestru Przyrządów Pomiarowych. W tym względzie należy zauważyć, że wymagania związane z kalibracją są nieobecne w normach dotyczących innych typów obrabiarek, takich jak ISO dla szlifierek i maszyn CNC, które mogą również obejmować różne systemy pomiarowe.

Co więcej, podobnych wymogów nie znajdziemy w dokumentacji technicznej wszystkich znanych modeli zagranicznych wyważarek, co naszym zdaniem również stanowi istotny precedens. Na podstawie przedstawionych powyżej argumentów można wyciągnąć następujące wnioski:

- Istniejące dokumenty regulacyjne i techniczne opracowane dla obrabiarek, a w szczególności dla wyważarek, nie zawierają wymagań dotyczących ich wpisania do Rejestru Przyrządów Pomiarowych, a tym samym konieczności ich wzorcowania. W rezultacie, włączenie takich wymagań do Specyfikacji Technicznych podczas konkurencyjnych procedur przetargowych "de facto" znacznie zwiększa koszty produkcji maszyn i wydatki na ich późniejszą eksploatację oraz, jak nam się wydaje, "de iure" narusza prawa działających w dobrej wierze producentów maszyn, którzy postępują zgodnie z literą i duchem istniejących dokumentów regulacyjnych.

- Rutynowe testy systemu pomiarowego mogą i powinny być przeprowadzane jako część wyważarki zgodnie z wymaganiami i zaleceniami ISO 20076-2007 (ISO 2953:1999), które przewidują użycie wirnika referencyjnego, zestawu odważników testowych i skalibrowanych wag podczas kontroli. Testy te muszą koniecznie obejmować następujące rodzaje kontroli:

- Sprawdzanie minimalnie osiągalnej pozostałej nierównowagi (Umar);

- Sprawdzanie współczynnika redukcji niezrównoważenia (URR);

- Sprawdzenie działania obwodu wyważania warunkowego (z procedurą obrotu wirnika o 180°).

Należy zauważyć, że kontrole te są przeprowadzane bez demontażu układu pomiarowego z maszyny i nie wymagają użycia kalibracyjnego stanowiska wibracyjnego, co eliminuje potrzebę angażowania specjalistów z organizacji zewnętrznych i znacznie zmniejsza pracochłonność i koszt pracy. Oprócz głównych kontroli wymienionych powyżej, w razie potrzeby, inne ważne parametry systemu pomiarowego mogą być sprawdzane bezpośrednio na maszynie (przy użyciu wspomnianego wirnika referencyjnego, zestawu ciężarków testowych i skalibrowanych wag), w tym:

- Powtarzalność odczytów amplitudy i fazy sygnału wibracyjnego od pomiaru do pomiaru;

- Liniowość odczytów systemu pomiarowego według amplitudy sygnału wibracyjnego;

- Zdolność rozdzielcza systemu pomiarowego (minimalny poziom niewyważenia stale rejestrowany przez system pomiarowy) itp.

Wnioski

Autor ma nadzieję, że zarówno klienci, jak i producenci wyważarek zrozumieją argumenty i zalecenia przedstawione w niniejszej pracy, której głównym celem jest zminimalizowanie kosztów produkcji dla obu stron przy jednoczesnym zapewnieniu odpowiedniej jakości operacji wyważania.

*Uwaga: Jeśli trend ten będzie się rozwijał, nie jest wykluczone, że wkrótce dowiemy się o powstaniu szlifierek do pomiaru drgań, pras do pomiaru drgań, a nawet walcarek do pomiaru drgań. W końcu dzielą one z wyważarkami możliwość wykorzystania specjalistycznego sprzętu do pomiaru drgań.

ENIMS to skrót od "Experimental Research Institute of Metal-Cutting Machine Tools" (Экспериментально-исследовательский институт металлорежущих станков). Był to instytut badawczy w Związku Radzieckim zajmujący się rozwojem i ulepszaniem różnego rodzaju maszyn i urządzeń do cięcia metalu. Instytut odegrał znaczącą rolę w rozwoju przemysłu maszynowego i standaryzacji sprzętu do obróbki metalu, opracowując dokumenty regulacyjne i normy, takie jak klasyfikatory obrabiarek i metody testowania ich dokładności.

V.D. Feldman, główny specjalista LLC "Kinematics", 2024 r.

0 komentarzy