Introducere

În ultimii un an și jumătate, compania noastră a primit peste 30 de solicitări privind achiziționarea de diverse tipuri de mașini de echilibrare. O analiză a specificațiilor tehnice anexate la aceste solicitări relevă faptul că majoritatea includ o serie de caracteristici care au un impact semnificativ asupra termenelor de producție și a costurilor mașinilor și, de asemenea, reduc la minimum lista de potențiali furnizori. Dintre acestea, se remarcă două cerințe:

- Cerința de a asigura un dezechilibru rezidual specific, care nu trebuie să depășească 0,1 g*mm/kg (µm).

- Obligația de a include mașina de echilibrare în Registrul mijloacelor de măsurare.

Să analizăm caracterul rezonabil și fezabil al implementării acestor cerințe din perspectiva unui consumator real.

1. Analiza cerințelor de precizie pentru mașină

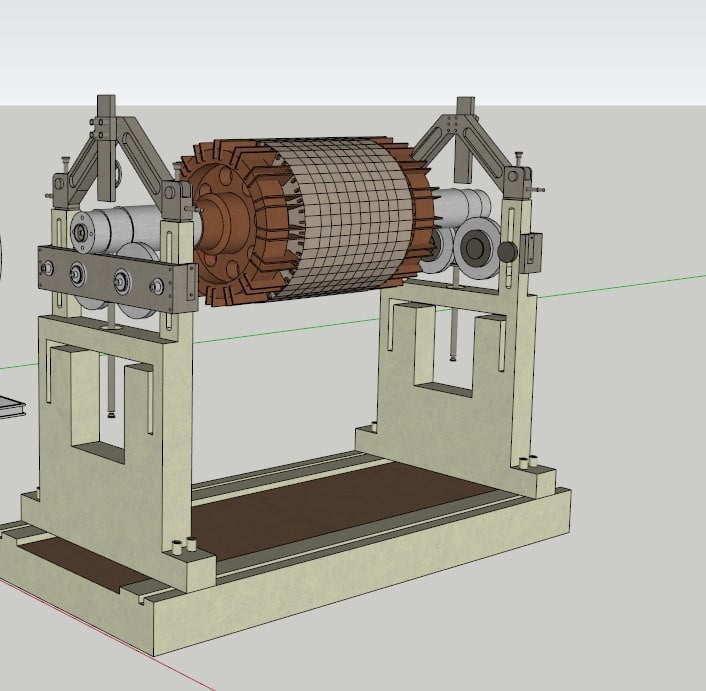

Vom verifica validitatea cerințelor de precizie ale clientului folosind o specificație tehnică pentru o mașină de echilibrare concepută pentru echilibrarea rotoarelor motoarelor electrice, turbosuflantelor și compresoarelor cu o greutate cuprinsă între 10 și 1500 kg. Specificația stabilește o toleranță pentru dezechilibrul rezidual specific care, conform clientului, nu trebuie să depășească 0,1 g*mm/kg.

Pentru a verifica această cerință, ne referim la tabelul 1 din ISO 1940-1-2007 "Vibrații mecanice - Cerințe de calitate a balanței pentru rotoare". Pe baza recomandărilor din acest tabel, presupunem că precizia de echilibrare a rotoarelor motoarelor electrice, turbosuflantelor și compresoarelor, pe care trebuie să o asigure mașina comandată, trebuie să îndeplinească gradul de calitate G2.5. Presupunând că frecvența de rotație de funcționare preconizată a rotorului echilibrat este, de exemplu, de 200 Hz (care acoperă cu o marjă mare frecvențele de rotație ale majorității mașinilor cunoscute), putem calcula cu ușurință dezechilibrul specific rezidual admisibil pentru echilibrarea statică (pe un singur plan) folosind formula 5 din standard: eper = 2500 / (6,28 * 200) = 1,99 g*mm/kg.

Având în vedere recomandările aceluiași standard ISO 1940-1-2007, furnizate în secțiunea 7, valoarea admisibilă stabilită pentru un rotor asimetric cu două suporturi în timpul echilibrării dinamice ar trebui să fie de cel puțin 0,3 * eper, ceea ce în cazul nostru ar fi 0,6 g*mm/kg, nu 0,1 g*mm/kg, așa cum se cere în specificația tehnică inițială.

Cu alte cuvinte, după cum arată analiza noastră, cerințele privind precizia mașinii de echilibrare din această specificație tehnică (și din multe alte documente similare) sunt în mod clar excesive. Punerea în practică a acestor cerințe excesive îl implică pe producător în rezolvarea unor sarcini de proiectare și tehnologice serioase, care apar de obicei în producția de mașini de o precizie excepțional de ridicată, ceea ce afectează, fără îndoială, costul și timpul de producție al mașinilor. În plus, aceste cerințe nu sunt întotdeauna fezabile din punct de vedere tehnic.

De asemenea, este important de remarcat faptul că funcționarea eficientă a unor astfel de mașini de înaltă precizie poate necesita ca potențialul client să îndeplinească mai multe condiții suplimentare, cum ar fi nevoia de camere termo-constante și curate, fundații care să izoleze vibrațiile etc., ale căror costuri de realizare pot depăși chiar și costurile asociate achiziționării mașinii. Ca răspuns la posibila obiecție a reprezentantului clientului (autorul specificației tehnice menționate mai sus) că îndeplinirea acestei cerințe permite obținerea unui dezechilibru rezidual semnificativ mai mic pe mașină, corespunzător de fapt gradului G0,4, i se poate recomanda să se familiarizeze cu recomandările din ISO 22061-76 "Mașini și echipamente tehnologice. Sistem de echilibrare a gradelor de calitate. Dispoziții de bază", care era în vigoare înainte de introducerea ISO 1940-1-2007.

Secțiunea 3 a acestui standard, elaborată de cei mai buni specialiști în domeniul echilibrării din Uniunea Sovietică, precizează în mod rezonabil următoarele:

- Rotoarele produselor clasificate în primul grad de calitate de echilibrare (gradul G0.4 conform ISO 1940-1-2007) trebuie să fie echilibrate în propriile rulmenți, în propria carcasă, în toate condițiile de funcționare, folosind propriul motor.

- Rotoarele produselor clasificate în cel de-al doilea grad de calitate a echilibrării (gradul G1.0) trebuie să fie echilibrate în rulmenții proprii sau în carcasa proprie, cu o transmisie specială, dacă nu există o transmisie proprie.

- Rotoarele produselor clasificate în clasele de calitate de echilibrare de la a 3-a la a 11-a (clasele G2.5-G4000) pot fi echilibrate ca piese sau unități de asamblare.

Esența acestor recomandări este că încercarea de a obține grade de calitate a echilibrării G0.4 și G1.0 pe mașina de echilibrare este adesea lipsită de sens din punct de vedere tehnic și economic. După instalarea rotoarelor în mașină, precizia obținută se pierde și, pentru a o restabili, este necesară o reechilibrare suplimentară a ansamblului de rotoare (în rulmenții proprii și cu acționarea proprie), efectuată cu ajutorul unui echipament portabil de echilibrare prin vibrații.

Ca un exemplu ilustrativ al acestei teze, putem lua în considerare echilibrarea unei discuri de rectificat destinate utilizării pe o mașină de rectificat cilindrică de înaltă precizie (clasa de precizie "C"). În conformitate cu cerințele din tabelul 1 din ISO 1940-1-2007 menționat anterior, calitatea de echilibrare a discului de rectificat ar trebui să corespundă cel puțin gradului G0,4. Având în vedere că frecvența de rotație preconizată a discului de rectificat în timpul funcționării va fi de 6000 rpm (100 Hz), folosind binecunoscuta formulă 7 din ISO 1940-1-2007, determinăm dezechilibrul specific rezidual admisibil eper, care va fi de 0,64 g*mm/kg.

Cu alte cuvinte, după echilibrarea pe mașina de echilibrare, asigurând această toleranță, deplasarea centrului de masă al discului de rectificat în raport cu axa tehnologică (axa mandrinei mașinii de echilibrare) nu trebuie să depășească 0,64 µm. Întrucât deviația radială admisibilă a axului unei mașini de rectificat de clasa "C", conform ISO 11654-90, este de 2 µm, după montarea pe aceasta a roții noastre de rectificat (re-bazarea roții de la axa tehnologică la axa de lucru), dezechilibrul specific rezidual poate crește semnificativ și poate depăși toleranța recomandată de ISO 1940-1-2007 de cel puțin trei ori. În astfel de cazuri și în alte cazuri similare, după cum s-a menționat anterior, este necesară o echilibrare suplimentară pentru a compensa erorile apărute în timpul etapei de asamblare.

Cele de mai sus ne permit să afirmăm că, în marea majoritate a cazurilor, cerința de precizie pentru mașinile de echilibrare medii și grele poate fi limitată la un nivel de dezechilibru rezidual specific de 0,5 g*mm/kg sau chiar 1,0 g*mm/kg. Punerea în practică a acestei recomandări permite producătorului să reducă semnificativ complexitatea și costul de fabricație a mașinii, în timp ce clientul (cu condiția să fie implementat un proces tehnologic rațional) poate obține precizia de echilibrare necesară. Principala excepție de la această regulă poate fi reprezentată de mașinile de echilibrare specializate de mici dimensiuni utilizate, de exemplu, pentru echilibrarea rotorilor de giroscoape, a turbocompresoarelor pentru automobile etc. Caracteristicile de proiectare ale acestor mașini permit atingerea unui nivel de dezechilibru specific rezidual de 0,1 g*mm/kg sau mai mic, ceea ce este justificat din punct de vedere tehnic și fezabil din punct de vedere economic.

2. Cu privire la necesitatea de a include mașinile de echilibrare în registrul instrumentelor de măsură

În ultimii ani, în țara noastră a fost făcută o descoperire uimitoare care i-ar putea încurca pe specialiștii "plecați în pace" de la ENIMS**, care au dezvoltat clasificatorul de mașini de tăiat metale. Cu "mâna ușoară" a cuiva, pe piața mașinilor a apărut un tip complet nou de echipament - "Mașini de echilibrare pentru măsurarea vibrațiilor", care trebuie să aibă un Certificat de la Standardul de Stat din Rusia și marcajul corespunzător*).

Și totul ar fi fost bine, dar dintr-o dată s-a dovedit că clienții "avansați" au început să includă în specificațiile lor tehnice o cerință obligatorie pentru includerea mașinilor de echilibrare în Registrul instrumentelor de măsurare. Să încercăm să înțelegem cât de justificată din punct de vedere juridic și tehnic este această cerință, precum și fezabilitatea sa economică.

Pentru început, este util să înțelegem cum se raportează această cerință la recomandările din documentele de reglementare existente. Să începem cu ISO 8-82 "Mașini de tăiat metale. Cerințe generale pentru testarea preciziei". Acest standard stabilește conceptele și principiile de bază ale clasificării mașinilor în funcție de precizie, cerințele generale pentru testarea preciziei și cerințele generale pentru metodele de verificare a preciziei. Este important de remarcat faptul că referirile la procedurile de evaluare a caracteristicilor calitative ale mașinilor din acest standard utilizează doar termenul "verificare" și nu se menționează necesitatea de a include mașinile în Registrul instrumentelor de măsurare și, în consecință, necesitatea "calibrării" acestora.

Următorul document la care trebuie să acordați atenție este ISO 20076-2007 (ISO 2953:1999) "Vibrații. Mașini de echilibrare. Specificații și metode de verificare a acestora". Acest standard, care stabilește cerințe specifice pentru caracteristicile tehnice ale mașinilor de echilibrare și metodele de "verificare" a acestora, nu conține și cerințe care să prevadă necesitatea calibrării mașinilor și includerea lor în Registrul instrumentelor de măsură. În acest sens, trebuie remarcat faptul că cerințele legate de calibrare lipsesc din standardele pentru alte tipuri de mașini-unelte, cum ar fi ISO pentru mașinile de rectificat și mașinile CNC, care pot include, de asemenea, diverse sisteme de măsurare.

În plus, cerințe similare nu se regăsesc în documentația tehnică pentru toate modelele cunoscute de mașini de echilibrat străine, ceea ce, în opinia noastră, reprezintă, de asemenea, un precedent important. Pe baza argumentelor prezentate mai sus, se pot trage următoarele concluzii:

- Documentele tehnice și de reglementare existente elaborate pentru mașinile-unelte și, în special, pentru mașinile de echilibrat, nu includ cerințe privind includerea acestora în Registrul mijloacelor de măsurare și, în consecință, necesitatea calibrării lor. Prin urmare, includerea unor astfel de cerințe în specificațiile tehnice în timpul procedurilor de achiziții publice competitive crește "de facto" în mod semnificativ costurile de producție ale mașinilor și cheltuielile pentru exploatarea ulterioară a acestora și, după cum ni se pare, "de jure" încalcă drepturile producătorilor de mașini de bună credință care respectă litera și spiritul documentelor de reglementare existente.

- Testele de rutină ale sistemului de măsurare pot și ar trebui să fie efectuate ca parte a mașinii de echilibrare, în conformitate cu cerințele și recomandările din ISO 20076-2007 (ISO 2953:1999), care prevăd utilizarea unui rotor de referință, a unui set de greutăți de testare și a unor cântare calibrate în timpul verificărilor. Aceste încercări trebuie să includă în mod necesar următoarele tipuri de verificări:

- Verificarea dezechilibrului rezidual minim realizabil (Umar);

- Verificarea coeficientului de reducere a dezechilibrului (URR);

- Verificarea funcționării circuitului de echilibrare condiționată (cu procedura de rotire a rotorului cu 180°).

Este important de remarcat faptul că aceste verificări se efectuează fără a demonta sistemul de măsurare de pe mașină și nu necesită utilizarea unui stand de calibrare a vibrațiilor, ceea ce elimină necesitatea de a implica specialiști din organizații externe și reduce semnificativ intensitatea muncii și costul lucrului. În plus față de principalele verificări menționate mai sus, dacă este necesar, alți parametri importanți ai sistemului de măsurare pot fi verificați direct pe mașină (utilizând rotorul de referință menționat anterior, un set de greutăți de testare și cântare calibrate), inclusiv:

- Repetabilitatea citirilor semnalului de vibrații de amplitudine și fază de la o măsurătoare la alta;

- Linearitatea citirilor sistemului de măsurare în funcție de amplitudinea semnalului de vibrație;

- capacitatea de rezoluție a sistemului de măsurare (nivelul minim de dezechilibru înregistrat în mod constant de sistemul de măsurare) etc.

Concluzie

Autorul speră că atât clienții, cât și producătorii de mașini de echilibrare vor înțelege argumentele și recomandările prezentate în această lucrare, al cărei scop principal este acela de a minimiza costurile de producție pentru ambele părți, asigurând în același timp o calitate corespunzătoare a operațiunilor de echilibrare.

*Nota: În cazul în care această tendință continuă să se dezvolte, nu este exclus ca în curând să aflăm despre crearea de mașini de rectificat pentru măsurarea vibrațiilor, prese pentru măsurarea vibrațiilor și chiar laminoare pentru măsurarea vibrațiilor. La urma urmei, acestea au în comun cu mașinile de echilibrare posibilitatea de a utiliza echipamente specializate de măsurare a vibrațiilor.

ENIMS este acronimul pentru "Experimental Research Institute of Metal-Cutting Machine Tools" (Экспериментально-исследовательский институт металлорежущих станков). Acesta a fost un institut de cercetare din Uniunea Sovietică dedicat dezvoltării și îmbunătățirii diferitelor tipuri de mașini și echipamente de tăiere a metalelor. Institutul a jucat un rol semnificativ în progresul industriei constructoare de mașini și în standardizarea echipamentelor de prelucrare a metalelor prin elaborarea de documente de reglementare și standarde, cum ar fi clasificatoarele pentru mașinile-unelte și metodele de testare a preciziei acestora.

V.D. Feldman, specialist șef al LLC "Kinematics", 2024

0 Comentarii