Introduction

Over the past one and a half years, our company has received more than 30 inquiries regarding the purchase of various types of balancing machines. An analysis of the Technical Specifications attached to these inquiries reveals that most include a number of characteristics that significantly impact the production timelines and costs of the machines and also minimize the list of potential suppliers. Among these, two requirements stand out:

- The requirement to ensure a specific residual imbalance, which should not exceed 0.1 g*mm/kg (µm).

- The requirement to include the balancing machine in the Register of Measuring Instruments.

Let’s analyze the reasonableness and feasibility of implementing these requirements from the perspective of a real consumer.

1. Analysis of Accuracy Requirements for the Machine

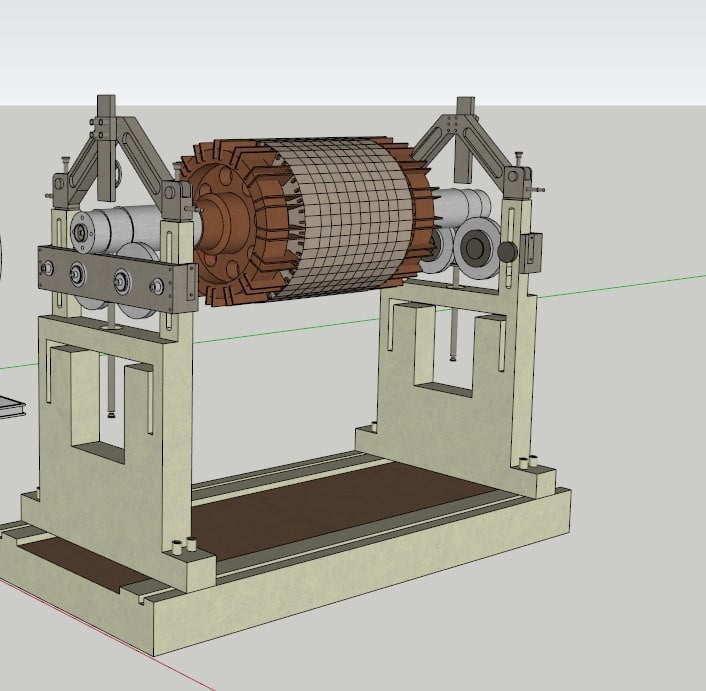

We will verify the validity of the customer’s accuracy requirements using a Technical Specification for a balancing machine designed to balance rotors of electric motors, turbo units, and compressors weighing between 10 and 1500 kg. The specification sets a tolerance for specific residual imbalance that, according to the customer, should not exceed 0.1 g*mm/kg.

To verify this requirement, we refer to Table 1 of ISO 1940-1-2007 “Mechanical vibration – Balance quality requirements for rotors.” Based on the recommendations of this table, we assume that the balance accuracy of the rotors of electric motors, turbo units, and compressors, which the ordered machine should ensure, must meet the G2.5 quality grade. Assuming the expected operating rotational frequency of the balanced rotor is, for example, 200 Hz (which with a large margin covers the rotational frequencies of most known machines), we can easily calculate the permissible residual specific imbalance for static (single-plane) balancing using formula 5 from the standard: eper = 2500 / (6.28 * 200) = 1.99 g*mm/kg.

Considering the recommendations of the same ISO 1940-1-2007 standard, provided in section 7, the permissible value set for a two-support asymmetrical rotor during dynamic balancing should be at least 0.3 * eper, which in our case would be 0.6 g*mm/kg, not 0.1 g*mm/kg as required in the initial Technical Specification.

In other words, as our analysis shows, the requirements for the accuracy of the balancing machine in this Technical Specification (and many other similar documents) are clearly excessive. The practical implementation of these excessive requirements involves the manufacturer in solving serious design and technological tasks, typically arising in the production of machines of exceptionally high accuracy, which undoubtedly affects the cost and production time of the machines. Moreover, these requirements are not always technically feasible.

It is also important to note that the effective operation of such high-precision machines may require the potential customer to meet several additional conditions, such as the need for thermo-constant and clean rooms, vibration-isolating foundations, etc., whose creation costs may even exceed the costs associated with acquiring the machine. In response to the possible objection from the customer’s representative (the author of the aforementioned Technical Specification) that meeting this requirement allows achieving a significantly lower residual imbalance on the machine, actually corresponding to the G0.4 grade, they can be recommended to familiarize themselves with the recommendations of ISO 22061-76 “Machines and technological equipment. System of balancing quality grades. Basic provisions,” which was in effect before the introduction of ISO 1940-1-2007.

Section 3 of this standard, prepared by the best specialists in the field of balancing from the Soviet Union, reasonably states the following:

- Rotors of products classified under the 1st balancing quality grade (grade G0.4 according to ISO 1940-1-2007) should be balanced in their own bearings within their own housing under all operating conditions using their own drive.

- Rotors of products classified under the 2nd balancing quality grade (grade G1.0) should be balanced in their own bearings or within their own housing, with a special drive if no own drive is available.

- Rotors of products classified under the 3rd to 11th balancing quality grades (grades G2.5 to G4000) are allowed to be balanced as parts or assembly units.

The essence of these recommendations is that striving to achieve balancing quality grades G0.4 and G1.0 on the balancing machine is often technically and economically meaningless. After installing the rotors into the machine, the achieved accuracy is lost, and to restore it, additional rebalancing of the rotor assembly (in its own bearings and with its own drive) is required, performed using portable vibration balancing equipment.

As an illustrative example of this thesis, we can consider balancing a grinding wheel intended for use on a high-precision cylindrical grinding machine (accuracy class “C”). According to the requirements of the previously mentioned Table 1 of ISO 1940-1-2007, the balance quality of the grinding wheel should at least meet the G0.4 grade. Given that the expected rotational frequency of the grinding wheel during operation will be 6000 rpm (100 Hz), using the well-known formula 7 of ISO 1940-1-2007, we determine the permissible residual specific imbalance eper, which will be 0.64 g*mm/kg.

In other words, after balancing on the balancing machine, ensuring this tolerance, the displacement of the center of mass of the grinding wheel relative to the technological axis (balancing machine mandrel axis) should not exceed 0.64 µm. Since the allowable radial runout of the spindle of a class “C” grinding machine according to ISO 11654-90 is 2 µm, after mounting our grinding wheel on it (re-baselining the wheel from the technological axis to the working axis), the residual specific imbalance can significantly increase and exceed the tolerance recommended by ISO 1940-1-2007 by at least three times. In such and other similar cases, as noted earlier, additional balancing is required to compensate for errors arising during the assembly stage.

The above allows us to assert that in the vast majority of cases, the accuracy requirement for medium and heavy balancing machines can be limited to a residual specific imbalance level of 0.5 g*mm/kg or even 1.0 g*mm/kg. Implementing this recommendation in practice allows the manufacturer to significantly reduce the complexity and cost of manufacturing the machine, while the customer (provided a rational technological process is implemented) can achieve the required balancing accuracy. The main exception to this rule may be small specialized balancing machines used, for example, for balancing gyroscope rotors, automotive turbochargers, etc. The design features of these machines allow achieving a residual specific imbalance level of 0.1 g*mm/kg or lower, which is technically justified and economically feasible.

2. On the Need to Include Balancing Machines in the Register of Measuring Instruments

In recent years, an astonishing discovery has been made in our country that could confound the “departed in peace” specialists from ENIMS**, who developed the classifier of metal-cutting machines. With someone’s “light hand,” a completely new type of equipment has appeared on the machine market – “Vibration Measurement Balancing Machines,” which must have a Certificate from the Russian State Standard and the corresponding marking.*)

And all would be well, but it suddenly turned out that “advanced” customers began to include in their Technical Specifications a mandatory requirement for the inclusion of balancing machines in the Register of Measuring Instruments. Let us try to understand how legally and technically justified this requirement is, as well as its economic feasibility.

To begin with, it is useful to understand how this requirement relates to the recommendations of existing regulatory documents. Let’s start with ISO 8-82 “Metal-Cutting Machines. General Requirements for Accuracy Testing.” This standard establishes the basic concepts and principles of machine classification by accuracy, general requirements for accuracy testing, and general requirements for accuracy verification methods. It is important to note that the references to procedures for evaluating the qualitative characteristics of machines in this standard use only the term “verification” and there is no mention of the need to include machines in the Register of Measuring Instruments and, accordingly, the need for their “calibration.”

The next document to pay attention to is ISO 20076-2007 (ISO 2953:1999) “Vibration. Balancing Machines. Specifications and Methods for their Verification.” This standard, which sets specific requirements for the technical characteristics of balancing machines and their “verification” methods, also lacks requirements providing for the necessity of calibrating the machines and including them in the Register of Measuring Instruments. In this regard, it should be noted that requirements related to calibration are absent in standards for other types of machine tools, such as ISO for grinding machines and CNC machines, which may also include various measurement systems.

Moreover, similar requirements are not found in the technical documentation for all known models of foreign balancing machines, which, in our opinion, is also an important precedent. Based on the arguments presented above, the following conclusions can be drawn:

- Existing regulatory and technical documents developed for machine tools and, in particular, for balancing machines, do not include requirements for their inclusion in the Register of Measuring Instruments and, accordingly, the need for their calibration. As a result, the inclusion of such requirements in Technical Specifications during competitive procurement procedures “de facto” significantly increases the production costs of machines and the expenses for their subsequent operation and, as it seems to us, “de jure” violates the rights of bona fide machine manufacturers who follow the letter and spirit of existing regulatory documents.

- Routine tests of the measurement system can and should be carried out as part of the balancing machine in accordance with the requirements and recommendations of ISO 20076-2007 (ISO 2953:1999), which provide for the use of a reference rotor, a set of test weights, and calibrated scales during checks. These tests must necessarily include the following types of checks:

- Checking the minimally achievable residual imbalance (Umar);

- Checking the imbalance reduction coefficient (URR);

- Checking the operation of the conditional balancing circuit (with the rotor rotation procedure by 180°).

It is important to note that these checks are carried out without disassembling the measurement system from the machine and do not require the use of a calibration vibration stand, which eliminates the need to involve specialists from external organizations and significantly reduces the labor intensity and cost of the work. In addition to the main checks mentioned above, if necessary, other important parameters of the measurement system can be checked directly on the machine (using the aforementioned reference rotor, a set of test weights, and calibrated scales), including:

- Repeatability of amplitude and phase vibration signal readings from measurement to measurement;

- Linearity of measurement system readings by vibration signal amplitude;

- Resolution capability of the measurement system (minimum level of imbalance steadily registered by the measurement system), etc.

Conclusion

The author hopes that both customers and manufacturers of balancing machines will understand the arguments and recommendations set forth in this work, the main goal of which is to minimize production costs for both parties while ensuring the proper quality of balancing operations.

*Note: Should this trend continue to develop, it is not excluded that we will soon learn about the creation of Vibration Measurement Grinding Machines, Vibration Measurement Presses, and even Vibration Measurement Rolling Mills. After all, they share with balancing machines the possible use of specialized vibration measurement equipment.

ENIMS stands for “Experimental Research Institute of Metal-Cutting Machine Tools” (Экспериментально-исследовательский институт металлорежущих станков). This was a research institute in the Soviet Union dedicated to the development and improvement of various types of metal-cutting machines and equipment. The institute played a significant role in the advancement of the machine-building industry and the standardization of metalworking equipment by developing regulatory documents and standards, such as classifiers for machine tools and methods for their accuracy testing.

V.D. Feldman, Chief Specialist of LLC “Kinematics,” 2024

0 Comments