1. Pengenalan

Pemutar jentera pertanian (dram pengirik gabungan, pencincang jerami, pemotong berputar, dll.) berputar pada kelajuan tinggi dan membawa jisim yang ketara. Walaupun sedikit ketidakseimbangan dalam rotor tersebut boleh menyebabkan getaran kuat, menjejaskan operasi keseluruhan mesin. Mengimbangi rotor adalah bahagian penting dalam menservis gabungan dan pemotong, yang menentukan kebolehpercayaan dan kecekapan peralatan. Walau bagaimanapun, dalam amalan, aspek ini sering mendapat perhatian yang tidak mencukupi. Akibatnya, unit yang tidak seimbang membawa kepada kehausan bahagian yang dipercepatkan, kerosakan yang tidak dijangka pada musim puncak, malah menimbulkan ancaman keselamatan. Bahan ini mengkaji secara terperinci mengapa pengimbangan rotor sangat diperlukan, unit mana yang memerlukannya, kaedah pengimbangan yang wujud, dan bagaimana peranti moden Balanset-1A membantu menyelesaikan masalah getaran. Contoh sebenar dan pengiraan ekonomi akan menunjukkan petani dan pengurus ladang bahawa pengimbangan yang betul bukanlah perbelanjaan tetapi pelaburan dalam operasi tanpa gangguan dan hayat perkhidmatan yang panjang bagi peralatan.

2. Apakah ketidakseimbangan dan akibatnya

Ketidakseimbangan rotor ialah taburan jisim yang tidak sekata berbanding paksi putaran. Dalam erti kata lain, rotor mempunyai bahagian atau bahagian "berat" yang menyebabkan getaran apabila berputar. Dua jenis ketidakseimbangan utama dibezakan: statik dan dinamik.

Ketidakseimbangan statik berlaku apabila pusat graviti pemutar tidak bertepatan dengan paksi putarannya. Sebagai contoh, jika pemutar digantung secara bebas atau dipasang pada prisma mendatar, ia akan berputar dengan bahagian yang berat ke bawah. Untuk menghapuskan ketidakseimbangan tersebut, cukup untuk menambah atau mengeluarkan berat dalam satu satah sehingga pusat graviti sejajar dengan paksi putaran.

Ketidakseimbangan dinamik adalah lebih kompleks: ia berlaku apabila bahagian berat terletak pada hujung rotor yang berbeza. Dalam statik, pemutar sedemikian mungkin kelihatan seimbang (titik berat pada hujung bertentangan kelihatan saling mengimbangi), tetapi apabila dipusing, daya emparan dari bahagian ini bertindak dalam satah yang berbeza, menyebabkan getaran. Ketidakseimbangan dinamik tidak boleh dihapuskan dengan menambah berat pada satu titik – pengimbangan dalam dua satah diperlukan (pada setiap hujung rotor).

Akibat ketidakseimbangan muncul dengan cepat dan menjejaskan peralatan secara negatif. Getaran yang teruk daripada pemutar yang tidak seimbang membawa kepada peningkatan beban dinamik pada galas dan lekap, menyebabkan ia gagal sebelum waktunya. Unit yang sepatutnya bertahan selama bertahun-tahun haus dalam beberapa bulan - contohnya, galas perlu diganti setiap 2-3 bulan.

Bahagian berputar yang tidak seimbang juga menyebabkan keletihan logam dalam bingkai dan pengikat: retak muncul, bolt longgar, dan lekapan berubah bentuk. Pengumpulan kerosakan tersembunyi sedemikian boleh membawa kepada kerosakan serius secara tiba-tiba – contohnya, kemusnahan perumahan unit atau detasmen bahagian berputar.

Selain itu, getaran mengurangkan prestasi dan kecekapan mesin. Sebahagian daripada tenaga terbuang pada ayunan dan bukannya kerja yang berguna. Dianggarkan bahawa peralatan boleh kehilangan produktiviti sehingga 30% jika mekanismenya tidak seimbang. Gabungan dengan gendang bergetar mengirik dan membersihkan bijirin lebih teruk, dan kerugian tanaman mungkin meningkat. Bagi pengendali, getaran teruk bermakna mengurangkan keselesaan dan keletihan; kabin bising, dan bahagian-bahagian kecil berbunyi.

Dalam sesetengah kes, ketidakseimbangan juga menjadi isu keselamatan: serpihan berat yang dipintal (cth, pisau pencincang jerami apabila pengikat putus) mendatangkan bahaya, dan getaran yang berlebihan boleh menyukarkan untuk mengawal jentera. Oleh itu, ketidakseimbangan bukan hanya sedikit getaran, tetapi masalah serius yang membawa kepada peningkatan kehausan, kemalangan, kecekapan berkurangan dan risiko manusia.

3. Unit Putar Gabungan dan Pemotong Yang Memerlukan Pengimbangan

Hampir semua unit berputar dalam mesin pemotong gabungan dan berputar, yang mempunyai jisim atau kelajuan putaran yang ketara, memerlukan pengimbangan. Mari kita pertimbangkan unit yang paling kritikal:

Gendang Pengirik Gabungan

Ini adalah pemutar utama dalam penuai gabungan klasik, bertanggungjawab untuk mengirik bijirin. Dram biasanya mempunyai diameter yang besar, berat ratusan kilogram, dan berputar pada kelajuan tinggi (cth, 500–1000 rpm). Pengilang mengimbangi dram di kilang, tetapi lama kelamaan, imbangan mungkin terganggu kerana haus pemukul, lekatan kotoran, penggantian bahagian selepas pembaikan, dsb. Dram pengirik yang tidak seimbang menyebabkan getaran dihantar ke seluruh badan gabungan, mempercepatkan kehausan galas dan rangka. Cekung, pemukul dram dan tali pinggang pemacu amat terjejas. Pengimbangan dinamik yang kerap bagi dram adalah perlu untuk operasi yang lancar dan hayat perkhidmatan yang panjang bagi gabungan (ia diperhatikan bahawa selepas apa-apa kerja dengan drum – penggantian pemukul, pembaikan aci – pengimbangan semula diperlukan).

Sistem Pemukul dan Pemutar Pengirik

Dalam gabungan, selain dram utama, terdapat unit berputar lain bagi peranti pemisah pengirik. Dalam gabungan klasik, di belakang dram terdapat pemukul (membaling dram) yang mempercepatkan laluan jisim ke straw walker - ia juga berputar pada kelajuan tinggi dan menyebabkan getaran apabila tidak seimbang. Dalam gabungan berputar, bukannya dram, pemutar utama yang panjang (pemutar paksi) digunakan, melakukan kedua-dua pengirik dan pengasingan. Rotor sedemikian pada asasnya ialah skru/dram panjang yang memerlukan pengimbangan dinamik kritikal. Mana-mana unit ini (dram, pemukul, rotor) mesti diimbangi dengan teliti, jika tidak, getaran akan mengurangkan kecekapan mengirik dan mungkin melumpuhkan komponen yang mahal (pejalan kaki jerami, ayak, galas, dll.).

Chopper Jerami

Unit ini dipasang di pintu keluar gabungan dan berfungsi untuk memotong dan menabur jerami. Rotor pencincang jerami biasanya merupakan aci silinder dengan pisau berputar atau tukul. Ia berputar dengan sangat cepat (selalunya 2500–4000 rpm) untuk memotong jerami dengan halus. Ketidakseimbangan pencincang adalah salah satu punca biasa getaran dalam gabungan, kerana pisau boleh menjadi kusam dari masa ke masa, mempunyai berat yang berbeza (cth, jika ada yang baru dan yang lain haus), dan kadang-kadang pisau juga terputus, yang membawa kepada kecondongan jisim yang teruk. Selain itu, perumah pencincang adalah agak nipis dan mungkin berubah bentuk. Pencincang straw yang tidak seimbang menyebabkan bahagian belakang gabungan gegar yang ketara; ini membawa kepada keretakan pengikat, kemusnahan galas, dan juga pecahnya perumahan pencincang itu sendiri. Pencincang jerami hendaklah seimbang semasa setiap penyelenggaraan pisau utama. Keistimewaan unit ini adalah kerana fleksibiliti struktur (perumah nipis), perhatian harus diberikan kepada ketiadaan retak dan pengikat yang boleh dipercayai pada semua bahagian semasa mengimbangi.

Mesin Pemotong Putar dan Mulchers

Kategori mesin pemotong berputar termasuk mesin pertanian untuk memotong rumput atau memotong sisa tumbuhan, di mana alat pemotong berputar. Ini termasuk pemotong dram dan cakera untuk jerami, sungkupan berputar, pemotong pencincang (pada unit yang dipasang atau ditarik). Mana-mana mesin pemotong yang terdapat dram/aci berputar cepat dengan pisau terdedah kepada masalah ketidakseimbangan. Contohnya, pencincang rumput atau sungkupan dengan aci besar dan banyak pisau yang digantung secara pivotally (seperti pencincang jerami gabungan). Apabila menggantikan pisau atau bertemu dengan objek asing, pemutar ini mudah hilang keseimbangan. Akibatnya, mesin pemotong mula bergetar, yang berbahaya untuk kuasa traktor berlepas dan untuk rangka agregat itu sendiri – retak muncul di perumahan, dan galas sokongan gagal. Mengimbangi rotor pemotong adalah sama pentingnya dengan gabungan. Perlu diingat bahawa percubaan untuk mengimbangi aci pemotong panjang "mengikut mata" (secara statik) biasanya tidak berjaya - pengimbangan dinamik diperlukan (lihat bahagian Kaedah Pengimbangan di bawah). Pemeriksaan dan pengimbangan yang kerap bagi sungkupan dan pemotong menghalang pisau pecah, mengurangkan getaran, menjadikan kerja traktor lebih lancar dan memanjangkan hayat perkhidmatan keseluruhan unit.

Unit Lain

Unit berputar lain yang mengimbangi meningkatkan prestasi termasuk, sebagai contoh, kipas dan emparan dalam peralatan. Gabungan mempunyai kipas pembersih bijirin berputar pada kelajuan tinggi – lekatan habuk atau bilah bengkok menyebabkan ketidakseimbangan, mengurangkan kecekapan pembersihan dan memusnahkan galas kipas. Selain itu, penyebar sekam dan jerami (cakera atau bilah, dipasang di belakang pencincang) harus seimbang - biasanya, ia adalah sepasang cakera dengan bilah, ketidakseimbangannya menyebabkan getaran badan gabungan. Dalam peralatan pemprosesan bijirin - gerimit, gendang penghancur, pemutar emparan - pengimbangan juga wajib, walaupun ia melampaui skop topik yang dipertimbangkan. Prinsip utama: mana-mana bahagian besar yang berputar pada kelajuan tinggi harus seimbang. Ini terpakai kepada kedua-dua bahagian baharu (pengimbangan kilang) dan terutamanya unit selepas pembaikan atau operasi lama. Mengabaikan pengimbangan unit sedemikian lambat laun membawa kepada masalah yang diterangkan di atas.

4. Kaedah Pengimbangan Rotor

Terdapat beberapa pendekatan untuk mengimbangi rotor, berbeza dalam keadaan pelaksanaan, ketepatan, dan peralatan yang diperlukan. Mari kita pertimbangkan kaedah utama, kelebihan dan kekurangannya:

Pengimbangan Kilang

Hampir semua pengeluar gabungan dan pemotong mengimbangi unit putar utama di kilang. Mesin pengimbang khusus digunakan, di mana dram atau rotor dipasang, dan dengan bantuan penderia sensitif dan berat ujian, ketidakseimbangan ditentukan. Kemudian pemberat pengimbang ditambah pada pemutar (cth, plat diskrukan, mesin basuh dikimpal, atau lubang kecil digerudi di kawasan berat untuk pencerahan). Pengimbangan kilang memastikan bahagian baharu memenuhi had terima getaran yang ketat. Kelebihan: ketepatan yang tinggi, penggunaan peralatan pegun, dan kawalan kualiti. Keburukan: ketidakseimbangan boleh berlaku lagi semasa operasi (cth, disebabkan haus atau pembaikan), dan di lapangan, tidak ada kemungkinan mesin kilang.

Pengimbangan Statik (di tapak tanpa peralatan)

Ini adalah kaedah paling mudah, sering digunakan oleh petani "cara lama." Rotor dicabut dan diletakkan pada prisma atau digantung pada paksi, membolehkan ia berputar bebas di bawah graviti. Bahagian berat bertukar ke bawah, selepas itu berat ditambah ke bahagian bertentangan (atau dikeluarkan dari bahagian berat, jika boleh). Ini diulang sehingga pemutar kekal dalam mana-mana kedudukan tanpa pusingan spontan - tanda bahawa pusat graviti bertepatan dengan paksi putaran.

Pengimbangan statik boleh mengimbangi cakera atau dram pendek di mana ketidakseimbangan pada dasarnya tertumpu dalam satu satah. Kelebihan kaedah: kesederhanaan, tidak memerlukan peranti mahal - pendirian sementara sudah memadai. Keburukan: ia tidak menghapuskan ketidakseimbangan (momen) dinamik. Untuk rotor panjang (panjang lebih besar daripada diameter), pengimbangan statik tidak mencukupi. Sebagai contoh, aci pemotong berputar mungkin mempunyai dua bahagian berat pada hujung bertentangan; secara statik, mereka saling mengimbangi, dan pemutar kelihatan seimbang pada prisma, tetapi pada kelajuan kerja, getaran kuat akan berlaku. Oleh itu, pengimbangan statik hanya boleh digunakan pada bahagian yang agak kecil dan sempit (takal, roda tenaga), dan untuk pemutar panjang mesin pertanian, ia tidak berkesan.

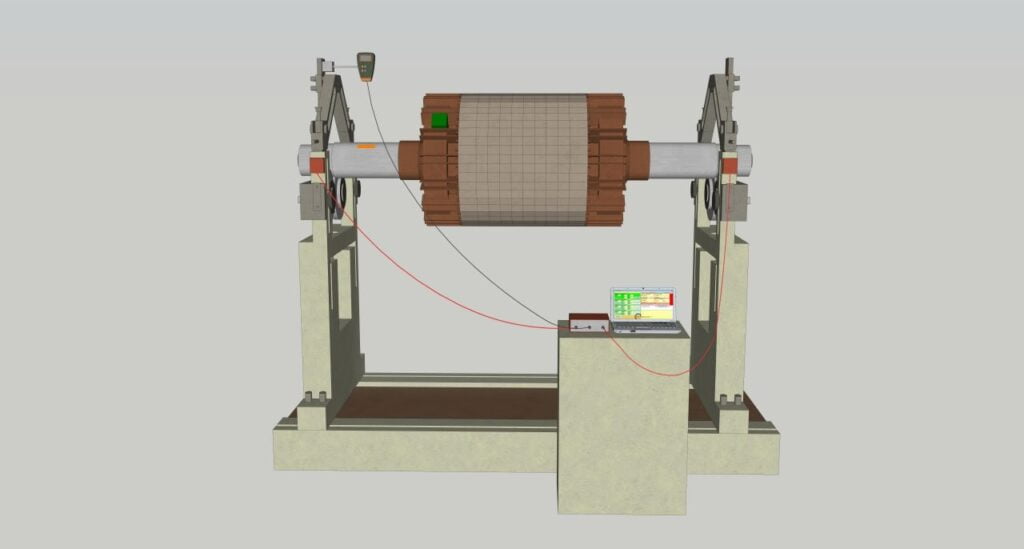

Pengimbangan Dinamik pada Mesin

Kaedah ini melibatkan pengimbangan rotor di bengkel khusus atau pusat servis di mana terdapat mesin pengimbang. Rotor (cth, dram gabungan) dikeluarkan dari mesin dan dipasang di dalam mesin, di mana ia dipusing pada kelajuan tertentu. Penderia mesin mengukur fasa getaran dan ketidakseimbangan, membolehkan penentuan berapa banyak jisim dan tempat untuk menambah (atau mengalih keluar) untuk pampasan. Pengimbangan dinamik dijalankan dalam sekurang-kurangnya dua satah pembetulan (di hujung rotor) - ini menghapuskan kedua-dua ketidakseimbangan statik dan dinamik (momen).

Kaedah berat percubaan sering digunakan: pertama, berat yang diketahui dilampirkan dalam kedudukan ujian, perubahan getaran diukur, dan berdasarkan perubahan ini, program mengira jisim pembetulan yang diperlukan. Kemudian pemberat dipasang pada pemutar (cth, dengan bolt atau kimpalan) di tempat yang ditentukan dan getaran diperiksa semula. Kelebihan: ketepatan pengimbangan dinamik yang tinggi - getaran sisa minimum boleh dicapai mengikut piawaian (GOST, ISO, dll.). Pakar juga sering mendiagnosis keadaan rotor secara serentak – mengenal pasti aci habis, kelengkungan, retak – dan boleh segera menangani isu ini sebelum mengimbangi. Kelemahan: keperluan untuk membuka sepenuhnya rotor dan menghantarnya ke bengkel, yang tidak selalu dapat dilakukan dengan segera. Semasa penuaian puncak, mengeluarkan dram pengirik atau aci sungkupan boleh menjadi intensif buruh dan membawa kepada masa henti peralatan selama beberapa hari. Selain itu, kehadiran perkhidmatan berdekatan dengan mesin pengimbang yang sesuai untuk dimensi dan berat rotor diperlukan.

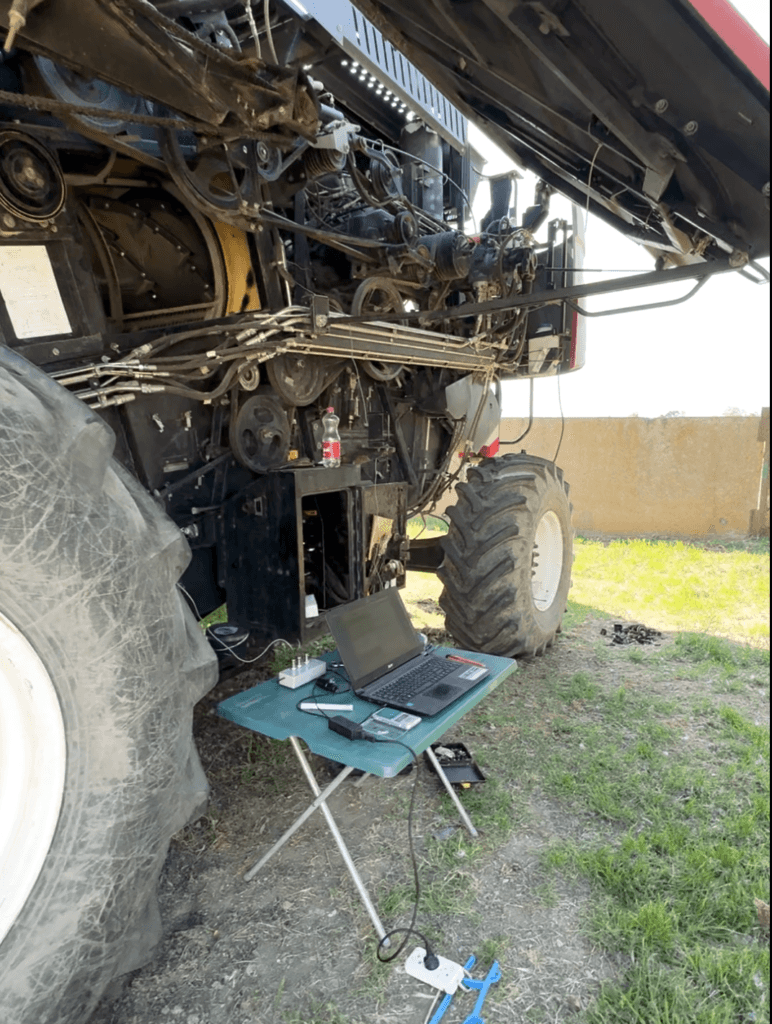

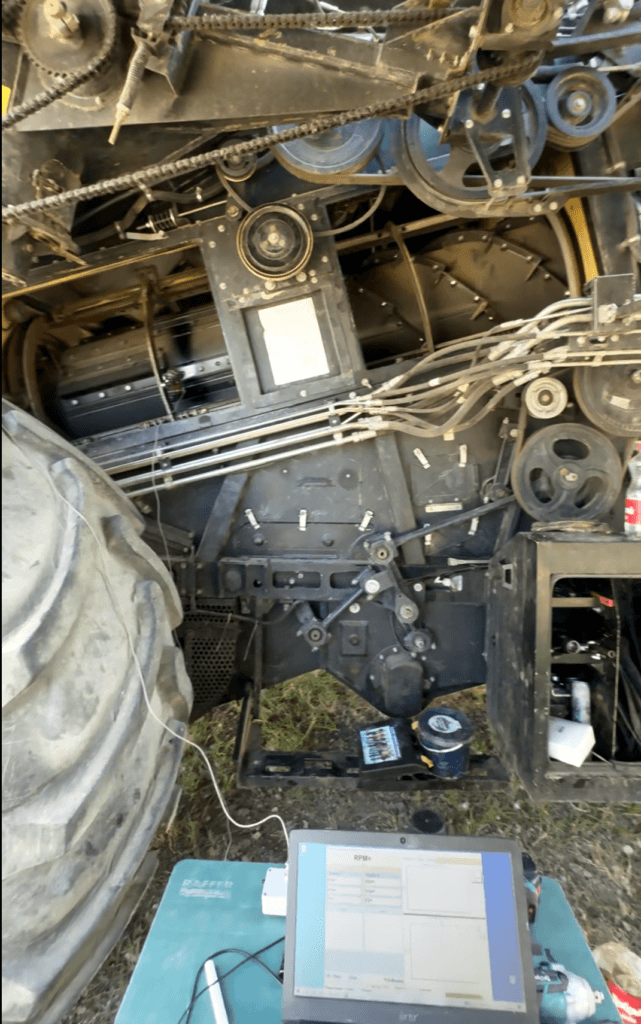

Pengimbangan In-situ

Ini adalah pendekatan moden dan sangat mudah, di mana pemutar diseimbangkan terus pada mesin tanpa pembongkaran lengkap. Ia dilaksanakan menggunakan peranti pengimbangan dinamik mudah alih. Peranti sedemikian (cth, Balanset-1A, terperinci dalam bahagian seterusnya) termasuk penderia getaran dan takometer, yang dipasang pada perumah galas rotor, dan unit elektronik dengan komputer untuk analisis getaran.

Prosedurnya adalah serupa dengan pengimbangan pada mesin: pemutar diputar oleh pemacu standard mesin (cth, dari gabungan enjin atau traktor PTO jika ia adalah mesin pemotong), peranti mengukur amplitud dan fasa getaran, kemudian menggunakan pemberat percubaan, ketidakseimbangan dikira dan lokasi untuk pemberat pembetulan ditunjukkan. Pengimbangan "di tapak" membolehkan menghapuskan dengan tepat ketidakseimbangan yang terdapat dalam keadaan pemasangan sebenar - semuanya dipertimbangkan, termasuk penyambung gandingan, pisau, bolt, yang turut menjejaskan keseimbangan. Kelebihan kaedah: pembongkaran minimum, penjimatan masa – selalunya peranti pengimbang membenarkan pengimbangan, contohnya, pencincang straw dalam satu atau dua jam terus di ladang, manakala membawanya ke kilang akan mengambil masa beberapa hari. Rotor besar, yang sukar dibongkar dan diangkut, boleh diseimbangkan. Kaedah ini boleh diakses - cukup untuk memiliki peranti itu sendiri atau menjemput pakar dengannya. Keburukan: berhati-hati dan langkah keselamatan diperlukan (rotor seimbang di tapak, kawasan kerja perlu dipagar). Ketepatan agak bergantung pada kelayakan pengendali, walaupun peranti moden agak mudah digunakan. Secara keseluruhannya, pengimbangan dinamik dalam galasnya sendiri hari ini diiktiraf sebagai penyelesaian optimum untuk jentera pertanian yang besar - ia menyediakan pengimbangan hampir berkualiti kilang tanpa masa henti peralatan yang berpanjangan.

Perbandingan Kaedah

Untuk meringkaskan, pengimbangan statik hanya sesuai untuk kes paling mudah dengan pemutar sempit dan tidak menyelesaikan masalah getaran walaupun pemutar sederhana lebar. Pengimbangan dinamik adalah satu-satunya cara yang boleh dipercayai untuk menghapuskan semua jenis ketidakseimbangan pada rotor berkelajuan tinggi. Pengimbangan dalam keadaan bengkel servis memastikan ketepatan yang tinggi tetapi dikaitkan dengan masa henti dan logistik. Pengimbangan di tapak mudah alih membolehkan peralatan kembali beroperasi dengan cepat dan cukup tepat untuk kebanyakan tugas. Pendekatan terbaik untuk ladang ialah pengimbangan pencegahan biasa: periksa dan imbang rotor sebelum getaran membawa kepada kerosakan. Sebagai contoh, selepas menggantikan pisau pada pembaikan pencincang atau dram, adalah wajar mengimbanginya secara dinamik serta-merta, tanpa menunggu kehabisan kuat muncul. Seterusnya, kami akan melihat dengan lebih terperinci tentang teknologi pengimbangan di tapak menggunakan peranti Balanset-1A moden.

5. Mengimbang menggunakan Peranti Balanset-1A

Balanset-1A ialah pengimbang vibrometer mudah alih yang direka khusus untuk pengimbangan dinamik rotor terus di tempat operasinya. Peranti ini membolehkan pengimbangan dalam satu satah (statik) serta dalam dua satah (dinamik penuh) untuk pelbagai jenis peralatan. Ia terdiri daripada set penderia dan modul elektronik yang disambungkan ke komputer riba: kit termasuk dua penderia getaran (pecutan) untuk mengukur getaran pemutar, penderia takometer optik untuk membaca putaran dan kedudukan sudut, blok antara muka (penganalisis getaran) dan perisian. Keseluruhan kit seberat beberapa kilogram dan disimpan dalam bekas kecil, menjadikannya mudah untuk diangkut terus dari ladang ke ladang. Malah seorang jurutera tanpa pengetahuan mendalam tentang diagnostik getaran boleh menggunakan Balanset-1A: peranti dan perisian mengautomasikan proses pengukuran dan pengiraan, memberikan gesaan yang jelas kepada pengguna. Falsafah utama peranti sedemikian ialah pengimbangan rotor harus boleh dicapai di tapak oleh kakitangan ladang tanpa latihan yang panjang dan kos yang berlebihan.

Proses pengimbangan menggunakan Balanset-1A adalah seperti berikut. Pertama, pemutar disediakan: keselamatan adalah yang paling penting - pemutar dibersihkan daripada kotoran dan jerami, dan diperiksa bahawa semua pisau atau tukul adalah utuh dan berputar dengan bebas (terutamanya dalam pencincang jerami, di mana pisau yang tersangkut secara berkala boleh menyebabkan ketidakseimbangan), dan sebarang lampiran asing ditanggalkan (contohnya, penyebar jika ia mengganggu). Kemudian, penderia getaran dipasang pada perumah berhampiran penyokong pemutar - biasanya berserenjang dengan paksi putaran, pada setiap hujung perumah di mana galas terletak. Tanda reflektif kecil dilekatkan pada pemutar (cth, pada takal), dan penderia optik (takometer) diletakkan bertentangan dengan dirian magnet. Semua sensor disambungkan ke blok Balanset-1A, yang kemudiannya disambungkan ke komputer riba dengan program pengimbangan. Operator kemudian menetapkan parameter dalam program: mod pengimbangan dipilih (biasanya dua satah untuk rotor panjang), dan ciri berat percubaan (jisim dan jejari pemasangannya) dimasukkan. Kini pemutar boleh dimulakan – sama ada dengan menghidupkan enjin gabungan pada kelajuan pengirik yang diperlukan, atau dengan menggunakan PTO traktor untuk mesin pemotong, atau menggunakan motor elektrik jika pemutar dikeluarkan dan dipasang pada sokongan pegun. Semasa larian pertama, peranti mengukur tahap getaran awal: amplitud (dalam mm/s) dan fasa ketidakseimbangan pada setiap sensor. Nilai ini disimpan sebagai garis dasar.

Langkah seterusnya ialah pemasangan pemberat percubaan. Selepas menghentikan putaran pemutar, pengendali memastikan berat kecil yang telah disediakan terlebih dahulu (cth, plat logam atau beberapa mesin basuh) pada pemutar dalam satah pertama – lebih dekat dengan satu hujung pemutar tempat penderia nombor 1 dipasang. Kemudian pemutar diputar semula ke kelajuan operasi, dan peranti merekodkan parameter getaran baharu. Jika perubahan dalam amplitud dan fasa cukup ketara (biasanya sekurang-kurangnya perubahan 20% diperlukan untuk pengiraan yang tepat), proses diteruskan.

Kemudian berat percubaan dikeluarkan dan diletakkan semula dalam satah kedua - di hujung pemutar yang lain - dan larian dengan ukuran diulang.

Akibatnya, program menerima data tentang pengaruh berat yang diketahui pada ketidakseimbangan dalam setiap satah. Algoritma peranti menganalisis tiga set data (tanpa berat, dengan berat pada satah A, dengan berat pada satah B) dan mengira parameter pengimbangan optimum. Pengendali menerima cadangan pada skrin: berapa jisim berat pembetulan yang perlu ditambah dalam setiap satah dan pada kedudukan sudut yang berbanding dengan titik pemasangan berat percubaan.

Sebagai contoh, boleh dikira bahawa 169 gram perlu ditambah ke hujung kiri pemutar pada sudut 194°, dan 250 gram ke hujung kanan pada sudut 358° dari titik pemasangan berat percubaan.

Seterusnya, pemberat pembetulan dipasang: peranti mencadangkan di mana betul-betul untuk melampirkan pemberat. Biasanya, plat logam/pencuci dengan berat yang diperlukan diskru atau dikimpal. Jika pemutar mempunyai bolt khas atau bebibir berlubang di tepi, beratnya dilekatkan pada mereka (banyak gabungan pada asalnya mempunyai lubang pada hujung dram untuk mengimbangi). Dalam keadaan medan, satu set pencuci keluli dengan diameter yang berbeza sering digunakan sebagai pemberat mudah yang boleh diskrukan pada bolt pelekap pisau atau elemen pemutar lain.

Selepas memasang berat yang dikira, larian ujian dijalankan: pemutar diputar semula ke kelajuan operasi, dan bacaan getaran diambil. Jika pengimbangan dilakukan dengan betul, tahap getaran turun dengan mendadak dan jatuh dalam had yang boleh diterima (biasanya, kelajuan getaran berkurangan kepada beberapa mm/s). Peranti mungkin menunjukkan, sebagai contoh, bahawa sisa getaran ialah 1–2 mm/s – hasil yang sangat baik untuk jentera pertanian. Jika getaran masih melebihi had yang dibenarkan, program mungkin mengesyorkan penambahan pemberat kecil tambahan - ia ditambah dan diperiksa semula sehingga hasil yang memuaskan dicapai.

Untuk rotor yang tidak seimbang teruk, pengimbangan berbilang langkah kadangkala digunakan: pertama, imbangan pada kelajuan yang dikurangkan, kemudian ulangi prosedur pada kelajuan yang lebih tinggi, dan seterusnya sehingga mencapai kelajuan operasi. Ini adalah perlu jika berbahaya untuk memutar pemutar dengan segera pada ketidakseimbangan yang tinggi - langkah demi langkah, getaran utama dikeluarkan, dan kemudian ia dibawa ke keadaan ideal pada kelajuan putaran penuh.

Dalam amalan, penggunaan Balanset-1A telah membantu banyak ladang menghadapi getaran yang kompleks. Sebagai contoh, pemilik pencincang berputar sering cuba mengimbangi pemutar menggunakan kaedah buatan sendiri, meletakkan pemutar pada prisma (pengimbangan statik) tetapi tidak berjaya - getaran kekal. Dengan bantuan peranti mudah alih, adalah mungkin untuk menghapuskan getaran sepenuhnya: selepas memasang pemberat pembetulan, operasi mulcher menjadi lancar, dan dengung dan gegaran yang menghalang pemandu traktor daripada bekerja untuk tempoh yang lama hilang. Situasi yang sama berlaku dengan gabungan: jika ketidakseimbangan muncul selepas menggantikan pisau dalam pencincang straw, petani tidak perlu membongkar keseluruhan pencincang tetapi boleh mengimbanginya terus pada gabungan dalam beberapa jam. Contoh sebenar ialah pengimbangan pencincang pada gabungan Claas: selepas musim, salah satu tukul hilang, dan pemutar mula bergetar dengan kuat. Peranti menunjukkan kelajuan getaran kira-kira 15–17 mm/s (yang boleh dilihat pada bingkai). Dengan mengamankan dua set mesin basuh dengan jumlah jisim kira-kira 90 gram pada hujung bertentangan pemutar, getaran dikurangkan kepada kurang daripada 2 mm/s. Gabungan itu terus beroperasi tanpa risiko merosakkan galas pencincang. Dalam rajah di bawah, mesin basuh pengimbang yang dipasang pada rotor pencincang jerami selepas prosedur sedemikian ditanda dengan warna hijau. Mereka diskrukan ke hujung rotor bertentangan dengan bekas tempat "berat". Terima kasih kepada ini, putaran rotor menjadi seragam.

Kelebihan Mengimbangi dengan Balanset-1A

- Kelajuan dan mobiliti: Peranti boleh dibawa terus ke lapangan atau hangar, menghapuskan keperluan untuk mengangkut unit berat ke bengkel. Malah drum yang besar boleh diseimbangkan dalam galasnya sendiri pada gabungan. Semasa musim menuai, ini amat berharga – meminimumkan masa henti peralatan.

- Ketepatan dan kesempurnaan pengimbangan: Terima kasih kepada analisis dua satah, ketidakseimbangan dinamik dihapuskan, yang tidak dapat dicapai "dengan mata." Hasilnya adalah setanding dengan piawaian kilang: getaran dikurangkan ke tahap di mana kesan berbahaya pada komponen hilang. Peranti menunjukkan lokasi dan berat beban yang tepat, menghapuskan tekaan.

- Kebolehcapaian untuk kakitangan: Peranti moden tidak memerlukan latihan khusus yang mendalam. Antara muka perisian Balanset-1A adalah intuitif, dan pengiraan adalah automatik. Pakar ladang, selepas latihan ringkas, boleh melakukan pengimbangan secara bebas, tanpa melibatkan organisasi luar.

- Versatility: Kit Balanset-1A yang sama sesuai untuk pelbagai tugas: daripada mengimbangi pencincang straw dan kipas gabungan kepada pemutar penyerpih kayu atau motor elektrik. Ia adalah pemerolehan yang menguntungkan untuk perusahaan pertanian yang besar dengan peralatan yang pelbagai.

6. Faedah Ekonomi Mengimbangi

Pengimbangan rotor tetap adalah pelaburan yang membuahkan hasil dalam masa yang singkat dengan mengurangkan kos dan meningkatkan kecekapan. Mari kita pertimbangkan faedah ekonomi utama:

- Pengurangan kos pembaikan dan penyelenggaraan. Seperti yang dinyatakan, ketidakseimbangan mengurangkan jangka hayat galas dan bahagian lain dengan ketara. Jika pemutar tidak seimbang, ladang menghadapi penggantian galas, aci, tali pinggang, dsb. Kos langsung ini adalah besar: contohnya, satu set galas untuk dram besar ditambah dengan kerja penggantian boleh menelan kos ratusan dolar atau euro, dan jika dilakukan setiap beberapa bulan, ia menambah jumlah yang besar sepanjang musim. Pengimbangan menghapuskan punca - getaran - dengan itu memanjangkan jangka hayat komponen. Galas akan bertahan selama bertahun-tahun, bingkai tidak akan retak, dan pisau tidak akan pecah akibat beban hentaman. Penjimatan untuk alat ganti adalah jelas. Selain itu, pengimbangan selalunya mengenal pasti dan menangani masalah yang berpotensi (retak, pengancing longgar), mencegah kemalangan yang serius. Pengimbangan yang tepat pada masanya boleh menghalang kerosakan besar yang akan menelan kos ratusan ribu rubel.

- Meminimumkan masa henti dan pemeliharaan penuaian. Pecahan gabungan pada kemuncak penuaian boleh menyebabkan kerugian tanaman, terlepas peluang akibat penuaian yang tertangguh dan kos untuk pembaikan segera. Rotor yang tidak seimbang ialah bahaya tersembunyi yang boleh menyerang pada saat yang paling tidak sesuai (cth, galas thresher gagal, dan gabungan berhenti). Dengan menservis dan mengimbangi unit pemutar yang tepat pada masanya, petani mengelakkan masa henti kecemasan. Peralatan beroperasi dengan pasti semasa tempoh yang paling kritikal. Walaupun menggunakan perkhidmatan pengimbangan mudah alih (yang menelan kos jumlah tertentu), ia adalah jauh lebih murah daripada menyimpan sandaran bergabung atau kehilangan sebahagian daripada penuaian akibat kerosakan.

- Meningkatkan kecekapan kerja dan penjimatan bahan api. Mekanisme seimbang beroperasi dengan lebih lancar dan dengan kurang beban. Ini bermakna tenaga enjin digunakan secara maksimum untuk kerja yang berguna – mengirik, memotong, mencincang – bukannya meredam getaran dan bunyi. Di seluruh ladang, ini mempunyai kesan yang ketara: mengurangkan penggunaan bahan api dan tenaga khusus bagi setiap tan bijirin atau makanan yang diproses. Angka yang tepat sukar dicapai tanpa ukuran, tetapi penjimatan bahan api 2–5% untuk gabungan besar dan traktor sepanjang musim menghasilkan puluhan liter, menjimatkan wang. Selain itu, pengendali boleh bekerja pada kelajuan optimum penuh tanpa rasa takut merosakkan mesin, menyelesaikan kerja dengan lebih cepat. Secara tidak langsung, pengimbangan juga mempengaruhi kualiti kerja: operasi yang lancar menggabungkan threshes dan membersihkan bijirin dengan lebih baik, merosakkan lebih sedikit bijirin, dan kehilangan lebih sedikit, yang juga menguntungkan dari segi ekonomi (hasil yang lebih boleh dipasarkan).

- Lanjutan jangka hayat peralatan. Getaran adalah musuh nombor satu jentera, secara beransur-ansur "membunuh" mesin. Gabungan atau mesin pemotong tanpa getaran yang berlebihan akan bertahan lebih lama daripada hayat perkhidmatan standardnya, melengahkan keperluan untuk kemas kini armada yang mahal. Membeli gabungan baharu adalah pelaburan modal yang besar, dan adalah logik untuk memaksimumkan penggunaan apa yang telah dibeli. Pengimbangan ialah aktiviti yang agak murah yang memanjangkan jangka hayat rotor dengan ketara, dan dengan itu keseluruhan peralatan. Walaupun mesin lapuk, dengan penjagaan yang betul, boleh dikendalikan dengan jayanya, mengekalkan fungsi.

- Manfaat daripada memiliki peralatan pengimbangan. Bagi syarikat pegangan pertanian dan perkhidmatan yang besar, adalah wajar dari segi ekonomi untuk memperoleh pengimbang mudah alih mereka sendiri seperti Balanset-1A. Kosnya setanding dengan harga satu set tayar traktor, dan ia sentiasa memberikan faedah. Selepas menyimpan beberapa galas dan mengelakkan kemalangan, peranti membayar sepenuhnya untuk dirinya sendiri. Selain itu, ia hanya penjimatan dan kebebasan: tidak perlu menghubungi pakar luar yang mahal, semua kerja dilakukan secara bebas dan terancang. Bagi petani yang lebih kecil, terdapat pilihan kerjasama: bersama-sama membeli peranti untuk beberapa ladang atau menarik pasukan bergerak dengan peralatan seperti yang diperlukan.

Secara ringkas, pengimbangan menghapuskan kerugian wang tersembunyi. Dana yang dilaburkan di dalamnya kembali melalui: pengurangan kos pembaikan, ketiadaan masa henti paksa, operasi yang lebih cekap dan jangka hayat peralatan. Ini amat penting dalam keadaan di mana keuntungan perniagaan tani bergantung pada jadual kerja lapangan yang jelas dan pengoptimuman kos.

7. Kesimpulan

Mengimbangi rotor gabungan dan pemotong adalah prasyarat untuk operasi jentera pertanian yang boleh dipercayai dan selamat. Sepanjang artikel itu, kita telah melihat bahawa ketidakseimbangan, sama ada statik atau dinamik, membawa kepada akibat negatif yang serius: daripada kehausan galas dan bahagian yang teruk kepada kemalangan dan pengurangan hasil. Pengimbangan tetap unit utama (dram pengirik, pencincang jerami, rotor pemotong, dll.) membantu mengelakkan masalah ini. Terdapat kaedah yang berbeza - daripada pengimbangan statik mudah kepada pengimbangan dinamik berketepatan tinggi. Hasil terbaik dicapai dengan pengimbangan dinamik, dan peralatan moden seperti Balanset-1A menjadikannya boleh diakses terus di lapangan, tanpa masa henti yang lama. Kesimpulannya mudah: dengan menjimatkan masa untuk mengimbangi, kami kemudian kehilangan lebih banyak lagi pada pembaikan dan masa henti.

Oleh itu, adalah disyorkan untuk memasukkan pemeriksaan baki dalam jadual penyelenggaraan tetap peralatan. Sebagai contoh, sebelum musim menuai, periksa baki dram dan pencincang; semasa menyediakan pemotong untuk membuat rumput kering, pastikan tiada getaran pemutar, dsb. Jika tanda-tanda ketidakseimbangan diperhatikan (getaran, bunyi bising, haus pisau tidak sekata, kegagalan galas yang kerap), jangan berlengah – jalankan diagnostik dan pengimbangan getaran. Pengimbangan rotor biasa memberi hasil sepenuhnya: peralatan beroperasi dengan lancar dan cekap, kurang kerap rosak, tahan lebih lama, dan operator berfungsi dalam keadaan yang lebih selesa. Peladang dan perusahaan perniagaan tani harus menggunakan kaedah pengimbangan – sama ada peranti mereka sendiri atau perkhidmatan pakar – dan kemudian getaran akan bertukar daripada musuh kepada faktor yang boleh dikawal. Dengan memastikan rotor seimbang, anda meletakkan asas untuk operasi yang panjang dan berjaya bagi armada jentera anda.