Rotor je telo, ki se vrti okoli neke osi in ga držijo ležajne površine v nosilcih. Ležajne površine rotorja prenašajo obremenitve na nosilce prek kotalnih ali drsnih ležajev. Ležajne površine so površine stebričkov ali površine, ki jih nadomeščajo.

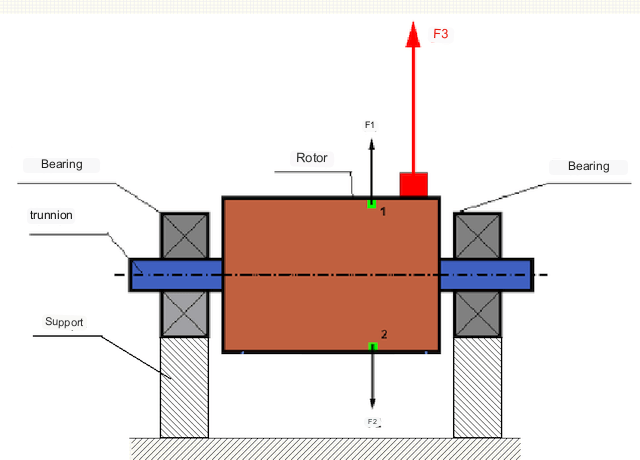

Slika 1 Rotor in centrifugalne sile, ki delujejo nanj.

Pri popolnoma uravnoteženem rotorju je masa razporejena simetrično glede na os vrtenja, kar pomeni, da se lahko vsak element rotorja ujema z drugim elementom, ki se nahaja simetrično glede na os vrtenja. V uravnoteženem rotorju je centrifugalna sila, ki deluje na kateri koli element rotorja, uravnotežena s centrifugalno silo, ki deluje na simetrični element. Na primer, centrifugalni sili F1 in F2, enaki po velikosti in nasprotni smeri, delujeta na elementa 1 in 2 (na sliki 1 označena z zeleno). to velja za vse simetrične elemente rotorja, zato je skupna centrifugalna sila, ki deluje na rotor, enaka 0 in rotor je uravnotežen.

Če pa je simetrija rotorja porušena (asimetrični element je na sliki 1 označen z rdečo barvo), potem na rotor deluje neuravnotežena centrifugalna sila F3, ki pri vrtenju spreminja smer vrtenja rotorja. Dinamična obremenitev, ki je posledica te sile, se prenaša na ležaje, kar povzroči pospešeno obrabo.

Poleg tega pod vplivom te spremenljive sile v smeri prihaja do cikličnih deformacij podpor in temeljev, na katere je pritrjen rotor, kar pomeni, da prihaja do vibracij. Za odpravo neravnovesja rotorja in spremljajočih vibracij je treba namestiti izravnalne mase, da se ponovno vzpostavi simetrija rotorja.

Izravnava rotorja je postopek za odpravo neravnovesja z dodajanjem izravnalnih mas.

Naloga uravnoteženja je poiskati velikost in položaj (kot) ene ali več ravnotežnih mas.

Vrste rotorjev in vrste neravnovesja.

Ob upoštevanju trdnosti materiala rotorja in velikosti centrifugalnih sil, ki delujejo nanj, lahko rotorje razdelimo na dve vrsti - toge in upogljive rotorje.

Togi rotorji se pod vplivom centrifugalne sile pri delovnih načinih deformirajo neznatno in vpliv te deformacije pri izračunih lahko zanemarimo.

Deformacije prožnih rotorjev ni več mogoče zanemariti. Deformacija prožnih rotorjev otežuje rešitev problema uravnoteženja in zahteva uporabo drugih matematičnih modelov v primerjavi s problemom uravnoteženja togih rotorjev.Opozoriti je treba, da se isti rotor pri nizkih hitrostih lahko obnaša kot tog, pri visokih hitrostih pa kot prožen. V nadaljevanju bomo obravnavali samo uravnoteženje togih rotorjev.

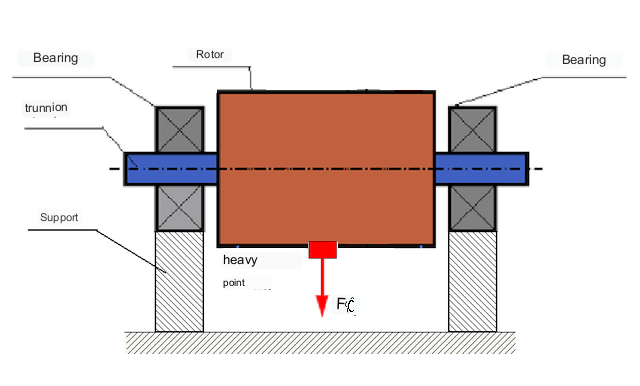

Glede na razporeditev neuravnoteženih mas po dolžini rotorja ločimo dve vrsti neuravnoteženosti - statično in dinamično (trenutno). V skladu s tem se imenujeta statično in dinamično uravnoteženje rotorja. Statična neuravnoteženost rotorja nastane brez vrtenja rotorja, tj. v statiki, ko je rotor zaradi gravitacije obrnjen s svojo "težko točko" navzdol. Primer rotorja s statično neuravnoteženostjo je prikazan na sliki 2

Slika 2 Statična neuravnoteženost rotorja.

Težka točka se pod vplivom gravitacije obrne navzdol.

Dinamično neravnovesje se pojavi le, ko se rotor vrti.

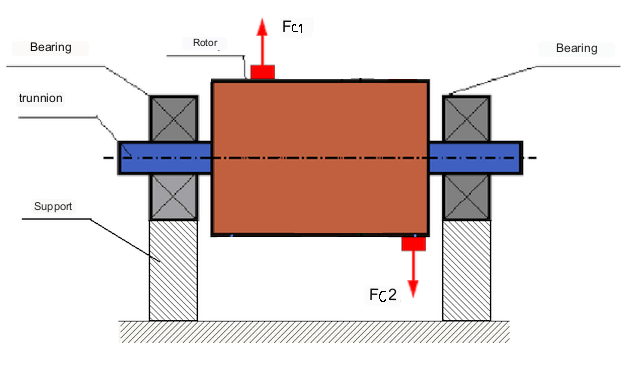

Primer rotorja z dinamično neuravnoteženostjo je prikazan na sliki 3.

Slika 3 Dinamična neuravnoteženost rotorja.

Sili Fc1 in Fc2 ustvarjata moment, ki povzroča neuravnoteženost rotorja.

V tem primeru sta neuravnoteženi enaki masi M1 in M2 v različnih ravninah - na različnih mestih po dolžini rotorja. V statičnem položaju, tj. ko se rotor ne vrti, na rotor deluje le gravitacija in masi se medsebojno uravnotežita. V dinamiki, ko se rotor vrti, začneta na masi M1 in M2 delovati centrifugalni sili Fc1 in Fc2. Ti sili sta enaki po velikosti in nasprotni po smeri. Ker pa delujeta na različnih mestih po dolžini gredi in nista na isti premici, se ti sili ne izravnata. Sili Fc1 in Fc2 ustvarjata navor, ki deluje na rotor. Zato to neuravnoteženost imenujemo tudi momentna neuravnoteženost. V skladu s tem na ležaje delujejo nekompenzirane centrifugalne sile, ki lahko močno presežejo izračunane vrednosti in skrajšajo življenjsko dobo ležajev.

Ker se ta vrsta neuravnoteženosti pojavi le dinamično med vrtenjem rotorja, jo imenujemo dinamična neuravnoteženost. V statičnih pogojih je ni mogoče odpraviti z uravnoteženjem "na nožih" ali podobnimi metodami. Za odpravo dinamične neuravnoteženosti je treba vgraditi dve kompenzacijski uteži, ki ustvarjata moment, enak po velikosti in nasprotni smeri od momenta, ki ga povzročata masi M1 in M2. Ni nujno, da sta kompenzacijski masi nameščeni nasprotno in enako veliki kot masi M1 in M2. Najpomembneje je, da ustvarjajo moment, ki v celoti izravna neuravnoteženi moment.

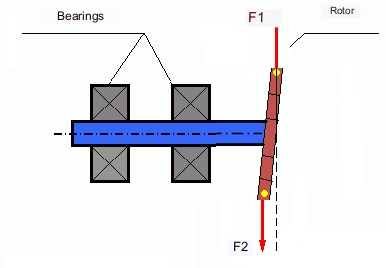

Na splošno masi M1 in M2 morda nista enaki druga drugi, zato se pojavi kombinacija statične in dinamične neuravnoteženosti. Teoretično je dokazano, da sta pri togem rotorju za odpravo neuravnoteženosti potrebni in zadostni dve uteži, ki sta med seboj oddaljeni po dolžini rotorja. Ti uteži bosta izravnali navor, ki je posledica dinamične neuravnoteženosti, in centrifugalno silo, ki je posledica asimetrije mase glede na os rotorja (statična neuravnoteženost). Običajno je dinamično neuravnoteženje značilno za dolge rotorje, kot so gredi, statično neuravnoteženje pa je značilno za ozke rotorje. Če pa je ozek rotor nagnjen glede na os ali deformiran ("osmica"), bo dinamično neuravnoteženost težko odpraviti. (glej sliko 4), saj je v tem primeru težko namestiti korekcijske uteži, ki ustvarijo potrebni kompenzacijski moment.

Slika 4 Dinamična neuravnoteženost ozkega rotorja.

Sili F1 in F2 ne ležita na isti premici in se ne kompenzira.

Ker je roka za ustvarjanje navora zaradi ozkega rotorja majhna, so lahko potrebne velike korekcijske uteži. Vendar to povzroči tudi "inducirano neravnovesje" zaradi deformacije ozkega rotorja zaradi centrifugalnih sil iz korekcijskih uteži. (Glej na primer "Metodološka navodila za uravnoteženje togih rotorjev (po ISO 22061-76)". Oddelek 10. SISTEM ZA PODPORO ROTORJA. )

To je opazno pri ozkih rotorjih ventilatorjev, pri katerih poleg neravnovesja sile deluje tudi aerodinamično neravnovesje. Razumeti je treba, da je aerodinamično neravnovesje oziroma aerodinamična sila neposredno sorazmerna s kotno hitrostjo rotorja, za njeno izravnavo pa se uporablja centrifugalna sila korekcijske mase, ki je sorazmerna s kvadratom kotne hitrosti. Zato se učinek uravnoteženja lahko pojavi le pri določeni frekvenci uravnoteženja. Pri drugih frekvencah vrtenja se pojavi dodatna napaka.

Enako lahko rečemo za elektromagnetne sile v elektromotorju, ki so prav tako sorazmerne s kotno hitrostjo. Zato z uravnoteženjem ni mogoče odpraviti vseh vzrokov vibracij v stroju.

Vibracije mehanizmov.

Vibracije so reakcija konstrukcije mehanizma na učinke ciklične vzbujevalne sile. Ta sila je lahko različne narave.

Centrifugalna sila, ki nastane zaradi neuravnoteženega rotorja, je nekompenzirana sila, ki deluje na "težko točko". To silo in vibracije, ki jih povzroča, je mogoče odpraviti z uravnoteženjem rotorja.

Medsebojne sile "geometrijske" narave, ki nastanejo zaradi napak pri izdelavi in sestavljanju ujemajočih se delov. Te sile lahko na primer nastanejo kot posledica nekulatosti vratov gredi, napak v profilih zob v zobnikih, valovitosti tekalnih stez ležajev, neusklajenosti paritvenih gredi itd. V primeru neokroglosti čepov se os gredi premakne glede na kot vrtenja gredi. Čeprav se te vibracije pojavljajo tudi pri hitrosti rotorja, jih je z uravnoteženjem skoraj nemogoče odpraviti.

Aerodinamične sile, ki nastanejo zaradi vrtenja rotorjev ventilatorjev in drugih mehanizmov z lopaticami. Hidrodinamične sile, ki so posledica vrtenja rotorjev hidravličnih črpalk, turbin itd.

Elektromagnetne sile, ki so posledica delovanja električnih strojev, npr. asimetričnih rotorskih navitij, kratkega stika navitij itd.

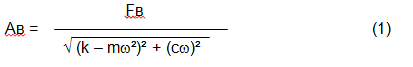

Velikost nihanja (npr. njegova amplituda Av) ni odvisna le od vzbujalne sile Fv, ki deluje na mehanizem s krožno frekvenco ω, temveč tudi od togosti k mehanizma, njegove mase m in koeficienta dušenja C.

Za merjenje vibracij in mehanizmov ravnotežja se lahko uporabljajo različne vrste senzorjev, vključno z:

absolutni senzorji vibracij, namenjeni merjenju pospeška vibracij (akcelerometri), in senzorji hitrosti vibracij;

senzorji relativnih vibracij - vrtinčni ali kapacitivni, namenjeni merjenju premika vibracij. V nekaterih primerih (če to dopušča zasnova mehanizma) se lahko za oceno vibracijske obremenitve uporabijo tudi senzorji sile. Zlasti se pogosto uporabljajo za merjenje obremenitve s tresljaji trdih nosilcev balansirnih strojev.

Vibracije so torej odziv stroja na delovanje zunanjih sil. Velikost vibracij ni odvisna le od velikosti sile, ki deluje na mehanizem, temveč tudi od togosti konstrukcije mehanizma. Ena in ista sila lahko povzroči različne vibracije. V stroju s trdimi ležaji so lahko ležaji, tudi če so vibracije majhne, izpostavljeni velikim dinamičnim obremenitvam. Zato se pri uravnoteženju strojev s trdimi ležaji uporabljajo senzorji sile in ne vibracij (vibracijski merilniki pospeška).

Senzorji vibracij se uporabljajo na mehanizmih z razmeroma prožnimi nosilci, kadar delovanje neuravnoteženih centrifugalnih sil povzroči opazno deformacijo nosilcev in vibracije. Senzorji sile se uporabljajo pri togih nosilcih, ko tudi znatne sile zaradi neuravnoteženosti ne povzročajo znatnih vibracij.

Resonanca je dejavnik, ki preprečuje uravnoteženje

Prej smo omenili, da se rotorji delijo na toge in prožne. Togost ali prožnost rotorja ne smemo zamenjati z togostjo ali gibljivostjo podpor (temeljev), na katerih je rotor nameščen. Rotor velja za togega, če lahko zanemarimo njegovo deformacijo (upogibanje) pod vplivom centrifugalnih sil. Deformacija prožnega rotorja je razmeroma velika in je ni mogoče zanemariti.

V tem članku obravnavamo samo uravnoteženje togih rotorjev. Togi (nedeformabilni) rotor je lahko nameščen na toge ali gibljive (upogljive) podpore. Jasno je, da je tudi ta togost/premičnost nosilcev relativna, odvisna od hitrosti rotorja in velikosti posledičnih centrifugalnih sil. Pogojna meja je frekvenca lastnih vibracij nosilcev rotorja.

Pri mehanskih sistemih sta oblika in frekvenca lastnih vibracij odvisni od mase in elastičnosti elementov mehanskega sistema. To pomeni, da je frekvenca lastnih vibracij notranja značilnost mehanskega sistema in ni odvisna od zunanjih sil. Če so nosilci zaradi elastičnosti odmaknjeni iz ravnovesja, se ponavadi vrnejo v položaj ravnovesja. Toda zaradi vztrajnosti masivnega rotorja ima ta proces naravo dušenih nihanj. Te vibracije so lastne vibracije sistema rotorja in podpore. Njihova frekvenca je odvisna od razmerja med maso rotorja in elastičnostjo nosilcev.

![]()

Ko se rotor začne vrteti in se frekvenca njegovega vrtenja približa frekvenci lastnih vibracij, se amplituda vibracij močno poveča, kar lahko privede do porušitve konstrukcije.

Pojavi se pojav mehanske resonance. Na območju resonance lahko sprememba hitrosti vrtenja za 100 vrtljajev na minuto povzroči desetkratno povečanje vibracij. Hkrati se (na območju resonance) faza vibracij spremeni za 180°.

Slika 5 Spremembe amplitude in faze nihanja mehanskega sistema ob spremembi frekvence zunanje sile.

Če je zasnova mehanizma neuspešna in je delovna frekvenca rotorja blizu frekvence lastnih vibracij, je delovanje mehanizma zaradi nedopustno visokih vibracij nemogoče. To ni mogoče na običajen način, saj že majhna sprememba hitrosti povzroči drastično spremembo parametrov vibracij. Za uravnoteženje na področju resonance se uporabljajo posebne metode, ki v tem članku niso obravnavane.

Določiti je mogoče frekvenco lastnih vibracij mehanizma pri prostem teku (pri izklopu vrtenja rotorja) ali z metodo udarca s poznejšo spektralno analizo odziva sistema na udarec.

Za mehanizme, katerih delovna frekvenca vrtenja je nad resonančno frekvenco, tj. ki delujejo v resonančnem režimu, se šteje, da se podpore premikajo, za merjenje pa se uporabljajo senzorji vibracij, predvsem vibroakelerometri, ki merijo pospešek konstrukcijskih elementov. Pri mehanizmih, ki delujejo v predresonančnem režimu, se podpore štejejo za toge. V tem primeru se uporabljajo senzorji sile.

Linearni in nelinearni modeli mehanskega sistema. Nelinearnost je dejavnik, ki preprečuje uravnoteženje

Pri uravnoteženju togih rotorjev se za izračune uravnoteženja uporabljajo matematični modeli, imenovani linearni modeli. Linearni model pomeni, da je v takem modelu ena količina sorazmerna (linearna) z drugo. Če se na primer podvoji nekompenzirana masa na rotorju, se podvoji tudi vrednost vibracij. Za toge rotorje se lahko uporabi linearni model, saj se ne deformirajo.

Pri prožnih rotorjih linearnega modela ni več mogoče uporabiti. Če se pri prožnem rotorju med vrtenjem poveča masa težke točke, pride do dodatne deformacije, poleg mase pa se poveča tudi polmer lokacije težke točke. Zato se pri prožnem rotorju vibracije povečajo za več kot dvakrat in običajne metode izračuna ne delujejo.

Tudi sprememba elastičnosti podpor pri njihovih velikih deformacijah, na primer, ko pri majhnih deformacijah podpor delujejo nekateri konstrukcijski elementi, pri velikih pa so vključeni drugi konstrukcijski elementi. Zato ni mogoče uravnotežiti mehanizmov, ki niso pritrjeni na podlago, temveč so na primer preprosto postavljeni na tla. Pri velikih vibracijah lahko sila neravnovesja odtrga mehanizem od tal, s čimer se bistveno spremenijo togostne značilnosti sistema. Noge motorja morajo biti varno pritrjene, pritrditev vijakov mora biti zategnjena, debelina podložk mora zagotavljati zadostno togost pritrditve itd. Če so ležaji poškodovani, so možni precejšnji odmiki gredi in udarci, kar bo imelo za posledico tudi slabo linearnost in nezmožnost izvedbe kakovostnega ravnotežja.

Balansirne naprave in balansirni stroji

Kot je navedeno zgoraj, je uravnoteženje postopek poravnave glavne osrednje vztrajnostne osi z osjo vrtenja rotorja.

Ta postopek lahko izvedete na dva načina.

Prva metoda vključuje strojno obdelavo rotorjevih stebričkov tako, da se os, ki poteka skozi središča stebričkov, preseka z glavno osrednjo osjo vztrajnosti rotorja. Takšna tehnika se v praksi redko uporablja in v tem članku ne bo podrobno obravnavana.

Druga (najpogostejša) metoda vključuje premikanje, nameščanje ali odstranjevanje korekcijskih uteži na rotorju, ki so nameščene tako, da je vztrajnostna os rotorja čim bližje njegovi osi vrtenja.

Premikanje, dodajanje ali odvzemanje korekcijskih uteži med uravnoteženjem se lahko izvede z različnimi tehnološkimi postopki, vključno z vrtanjem, rezkanjem, površinskim nanašanjem, varjenjem, vijačenjem ali odvijanjem, laserskim ali elektronskim žarkom, elektrolizo, elektromagnetnim nanašanjem itd.

Postopek uravnoteženja je mogoče izvesti na dva načina:

- uravnoteženje sestavljenih rotorjev (v lastnih ležajih) z uporabo uravnoteževalnih strojev;

- uravnoteženje rotorjev na balansirnih strojih. Za uravnoteženje rotorjev v lastnih ležajih se običajno uporabljajo specializirane naprave za uravnoteženje (kompleti), ki omogočajo merjenje vibracij uravnoteženega rotorja pri njegovi frekvenci vrtenja v vektorski obliki, tj. merjenje amplitude in faze vibracij. Trenutno so navedene naprave izdelane na podlagi mikroprocesorske tehnologije in (poleg merjenja in analize vibracij) omogočajo samodejni izračun parametrov korekcijskih uteži, ki jih je treba namestiti na rotor, da se izravna njegova neuravnoteženost.

Te naprave vključujejo:

- merilno in računsko enoto, ki temelji na računalniku ali industrijskem krmilniku;

- Dva (ali več) senzorja vibracij;

- Senzor faznega kota;

- dodatke za namestitev senzorjev na lokaciji;

- specializirana programska oprema, zasnovana za izvedbo celotnega cikla merjenja parametrov vibracij rotorja v eni, dveh ali več korekcijskih ravninah.

Trenutno se najpogosteje uporabljata dve vrsti strojev za uravnoteženje:

- Stroji z mehkimi nosilci (z mehkimi nosilci);

- Stroji s trdimi ležaji (s togimi nosilci).

Stroji z mehkimi ležaji imajo razmeroma upogljive nosilce, na primer na podlagi ploščatih vzmeti. Frekvenca lastnih vibracij teh nosilcev je običajno 2-3-krat nižja od frekvence vrtenja izravnalnega rotorja, ki je nameščen na njih. Pri merjenju vibracij predresonančnih nosilcev stroja se običajno uporabljajo senzorji vibracij (merilniki pospeška, senzorji hitrosti vibracij itd.).

Stroji za predresonančno uravnoteženje uporabljajo razmeroma toge nosilce, katerih lastne frekvence vibracij morajo biti 2-3-krat višje od frekvence vrtenja rotorja, ki se uravnotežuje. Za merjenje vibracijske obremenitve podpor predrezonančnih strojev se običajno uporabljajo pretvorniki sile.

Prednost strojev za predresonančno uravnoteženje je, da se uravnoteženje na njih lahko izvaja pri razmeroma nizkih hitrostih rotorja (do 400-500 vrt/min), kar močno poenostavi zasnovo stroja in njegovega temelja ter poveča produktivnost in varnost uravnoteženja.

Uravnoteženje togih rotorjev

Pomembno!

- Z uravnoteženjem se odpravijo le vibracije, ki nastanejo zaradi asimetrične porazdelitve mase rotorja glede na njegovo os vrtenja. Druge vrste vibracij se z uravnoteženjem ne odpravijo!

- Tehnični mehanizmi, katerih zasnova zagotavlja odsotnost resonanc pri delovni frekvenci vrtenja, ki so zanesljivo pritrjeni na temelje in nameščeni v uporabne ležaje, so predmet uravnoteženja.

- Okvarjene stroje je treba pred uravnoteženjem popraviti. V nasprotnem primeru kakovostno uravnoteženje ni mogoče.

Uravnoteženje ne more nadomestiti popravila!

Glavna naloga uravnoteženja je poiskati maso in lokacijo izravnalnih uteži, ki so podvržene izravnavi centrifugalnih sil.

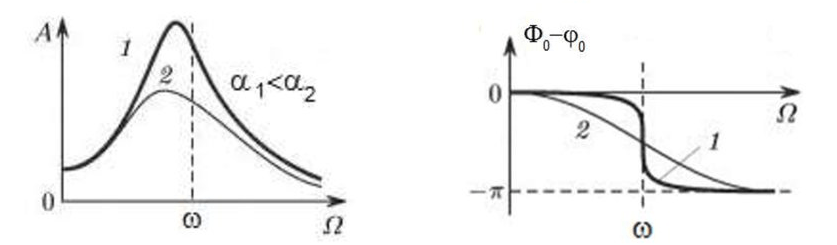

Kot je navedeno zgoraj, je pri togih rotorjih na splošno potrebno in zadostno namestiti dve kompenzacijski uteži. S tem se odpravi statična in dinamična neuravnoteženost rotorja. Splošna shema za merjenje vibracij med uravnoteženjem je naslednja.

Slika 6 Izbira merilnih točk in lokacij uteži (korekcijskih ravnin) pri uravnoteženju v dveh ravninah

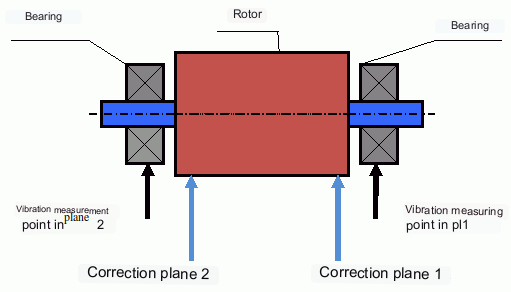

Senzorji vibracij so nameščeni na nosilcih ležajev v točkah 1 in 2. Na rotor se pritrdi označevalec obratov, običajno z odsevnim trakom. Oznaka števila vrtljajev se uporablja v laserskem tahometru za določanje hitrosti rotorja in faze vibracijskega signala.

Slika 7. Namestitev senzorjev pri uravnoteženju v dveh ravninah. 1,2 - senzorji vibracij, 3 - označevalnik, 4 - merilna enota, 5 - prenosni računalnik

V večini primerov se dinamično uravnoteženje izvede z metodo treh zagonov. Metoda temelji na tem, da se na rotor zaporedno v ravnini 1 in 2 namestijo preskusne uteži z znano maso, uteži in lokacija izravnalnih uteži pa se izračunajo na podlagi rezultatov sprememb parametrov vibracij.

Mesto namestitve uteži se imenuje korekcijska ravnina. Običajno so korekcijske ravnine izbrane na območju nosilnih podpor, na katere je nameščen rotor.

Ob prvem zagonu se izmerijo začetne vibracije. Nato se na rotor bližje enemu od ležajev namesti preskusna utež znane teže. Izvede se drugi zagon in izmerijo se parametri vibracij, ki se morajo spremeniti zaradi namestitve preskusne uteži. Nato se preskusna utež v prvi ravnini odstrani in namesti v drugo ravnino. Izvede se tretji preskusni zagon in izmerijo se parametri vibracij. Preskusna utež se odstrani, programska oprema pa samodejno izračuna mase in kote namestitve ravnotežnih uteži.

Namen namestitve preskusnih uteži je ugotoviti, kako se sistem odziva na spremembe neravnovesja. Uteži in lokacije preskusnih uteži so znane, zato lahko programska oprema izračuna tako imenovane koeficiente vpliva, ki kažejo, kako uvedba znane neuravnoteženosti vpliva na parametre vibracij. Koeficienti vpliva so značilnosti samega mehanskega sistema in so odvisni od togosti podpor in mase (vztrajnosti) sistema rotor-podpora.

Za isto vrsto mehanizmov enake zasnove bodo koeficienti vpliva blizu. Možno jih je shraniti v pomnilnik računalnika in jih uporabiti za uravnoteženje istovrstnih mehanizmov brez preskusnih voženj, kar znatno poveča produktivnost uravnoteženja. Upoštevajte, da je treba maso preskusnih uteži izbrati tako, da se parametri vibracij ob namestitvi preskusnih uteži opazno spremenijo. V nasprotnem primeru se poveča napaka pri izračunu koeficientov vpliva in poslabša kakovost uravnoteženja.

Kot je razvidno iz slike 1, deluje centrifugalna sila v radialni smeri, tj. pravokotno na os rotorja. Zato je treba senzorje vibracij namestiti tako, da je os njihove občutljivosti prav tako usmerjena v radialno smer. Običajno je togost temelja v vodoravni smeri manjša, zato so vibracije v vodoravni smeri večje. Zato je treba za povečanje občutljivosti senzorje namestiti tako, da je njihova os občutljivosti usmerjena tudi v vodoravni smeri. Čeprav ni bistvene razlike. Poleg vibracij v radialni smeri je treba spremljati tudi vibracije v aksialni smeri, vzdolž osi vrtenja rotorja. Teh vibracij običajno ne povzroča neuravnoteženost, temveč drugi vzroki, ki so večinoma povezani z neskladnostjo in neusklajenostjo gredi, povezanih prek sklopke.

Teh vibracij ni mogoče odpraviti z uravnoteženjem, zato je potrebna poravnava. V praksi imajo takšni stroji običajno tako neuravnoteženost rotorja kot neuravnoteženost gredi, zato je naloga odprave vibracij veliko težja. V takšnih primerih je treba stroj najprej centrirati in nato uravnotežiti. (Čeprav se pri močni neuravnoteženosti navora vibracije pojavljajo tudi v aksialni smeri zaradi "zvijanja" temeljne konstrukcije).

Primeri stojal za uravnoteženje majhnih rotorjev, ki smo jih obravnavali v drugih člankih:

Stojalo za uravnoteženje z mehko podporo.

Uravnoteženje rotorjev elektromotorjev.

Enostavna, a učinkovita stojala za uravnoteženje

Merila za ocenjevanje kakovosti izravnalnih mehanizmov.

Kakovost uravnoteženja rotorjev (mehanizmov) je mogoče oceniti na dva načina. Prvi način vključuje primerjavo količine preostale neuravnoteženosti, ugotovljene med postopkom uravnoteženja, s toleranco za preostalo neuravnoteženost. Te tolerance za različne razrede rotorjev so določene v standardu ISO 1940-1-2007. Del 1. Opredelitev dopustne neuravnoteženosti.

Vendar upoštevanje določenih toleranc ne more v celoti zagotoviti zanesljivosti delovanja mehanizma, ki je povezana z doseganjem najnižje ravni vibracij. To pojasnjuje dejstvo, da velikost vibracij mehanizma ni odvisna le od velikosti sile, povezane s preostalo neuravnoteženostjo njegovega rotorja, temveč tudi od več drugih parametrov, vključno s togostjo k konstrukcijskih elementov mehanizma, njegovo maso m, faktorjem dušenja in frekvenco vrtenja. Zato je za oceno dinamičnih lastnosti mehanizma (vključno s kakovostjo njegovega ravnotežja) v številnih primerih priporočljivo oceniti raven preostalih vibracij mehanizma, ki jo urejajo številni standardi.

Najpogostejši standard, ki ureja dopustne ravni vibracij mehanizmov, je ISO 10816-3-2002. Z njegovo pomočjo je mogoče določiti tolerance za vse vrste strojev, pri čemer se upošteva moč njihovega električnega pogona.

Poleg tega univerzalnega standarda obstajajo tudi številni specializirani standardi, razviti za posebne vrste strojev. Na primer 31350-2007, ISO 7919-1-2002 itd.

ISO 1940-1-2007. "Vibracije. Zahteve za kakovost uravnoteženja togih rotorjev. 1. del. Določanje dovoljenega neravnovesja".

ISO 10816-3:2009 Predogled Mehanske vibracije - Vrednotenje vibracij strojev z meritvami na nerotirajočih delih - 3. del: Industrijski stroji z nazivno močjo nad 15 kW in nazivnimi hitrostmi med 120 r/min in 15 000 r/min pri meritvah na kraju samem."

ISO 14694:2003 "Industrijski ventilatorji - Specifikacije za kakovost ravnotežja in ravni vibracij",

ISO 7919-1-2002 "Vibracije strojev brez povratnega gibanja. Meritve na vrtečih se gredeh in merila za ocenjevanje. Splošne smernice."