Пристрої динамічного балансування валів і верстатного обладнання Balanset-1A за ціною €1751.

Ротор - це тіло, яке обертається навколо деякої осі і утримується своїми опорними поверхнями в опорах. Опорні поверхні ротора передають навантаження на опори через підшипники кочення або ковзання. Опорні поверхні - це поверхні цапф або поверхні, що їх замінюють.

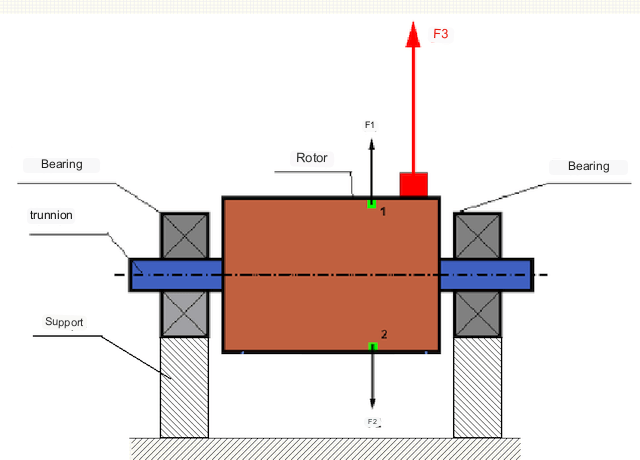

Рис.1 Ротор і відцентрові сили, що діють на нього.

В ідеально збалансованому роторі його маса розподілена симетрично відносно осі обертання, тобто будь-якому елементу ротора можна поставити у відповідність інший елемент, розташований симетрично відносно осі обертання. У збалансованому роторі відцентрова сила, що діє на будь-який елемент ротора, врівноважується відцентровою силою, що діє на симетричний елемент. Наприклад, відцентрові сили F1 і F2, рівні за величиною і протилежні за напрямком, діють на елементи 1 і 2 (позначені зеленим кольором на рисунку 1). це справедливо для всіх симетричних елементів ротора, і, таким чином, сумарна відцентрова сила, що діє на ротор, дорівнює 0, і ротор збалансований.

Але якщо симетрія ротора порушена (асиметричний елемент позначений червоним кольором на рис.1), то на ротор діє незбалансована відцентрова сила F3, яка при обертанні змінює напрямок з обертанням ротора. Динамічне навантаження від цієї сили передається на підшипники, що призводить до їх прискореного зносу.

Крім того, під дією цієї змінної за напрямком сили відбувається циклічна деформація опор і фундаменту, на якому закріплений ротор, тобто виникає вібрація. Для того, щоб усунути дисбаланс ротора і супроводжуючу його вібрацію, необхідно встановити балансувальні маси для відновлення симетрії ротора.

Балансування ротора - це операція з усунення дисбалансу шляхом додавання балансувальних мас.

Завдання балансування полягає в тому, щоб знайти розмір і розташування (кут) однієї або декількох балансувальних мас.

Типи роторів і типи дисбалансу.

Враховуючи міцність матеріалу ротора і величину відцентрових сил, що діють на нього, ротори можна розділити на два види - жорсткі ротори і гнучкі ротори.

Жорсткі ротори деформуються під дією відцентрової сили на робочих режимах незначно і впливом цієї деформації в розрахунках можна знехтувати.

Деформацією гнучких роторів більше не можна нехтувати. Деформація гнучких роторів ускладнює розв'язання задачі балансування і вимагає застосування інших математичних моделей у порівнянні з задачею балансування жорстких роторів. Слід зазначити, що один і той самий ротор на низьких швидкостях може поводитися як жорсткий, а на високих - як гнучкий. Надалі ми будемо розглядати тільки балансування жорстких роторів.

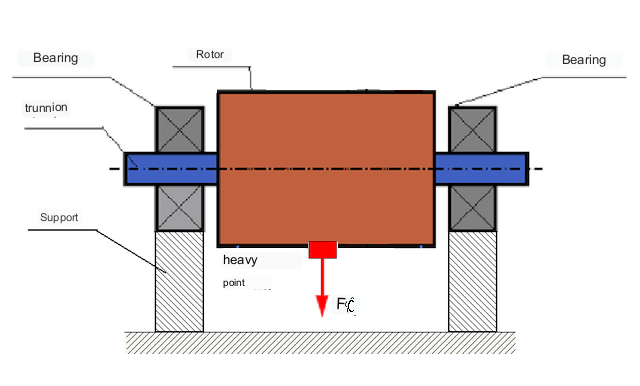

Залежно від розподілу неврівноважених мас по довжині ротора розрізняють два типи дисбалансу - статичний і динамічний (миттєвий). Відповідно, розрізняють статичне і динамічне балансування ротора. Статичний дисбаланс ротора виникає без обертання ротора, тобто в статиці, коли ротор під дією сили тяжіння розвертається "важкою точкою" вниз. Приклад ротора зі статичним дисбалансом показаний на рис. 2

Рис.2 Статичний дисбаланс ротора.

Під дією сили тяжіння "важка точка" повертається вниз

Динамічний дисбаланс виникає тільки при обертанні ротора.

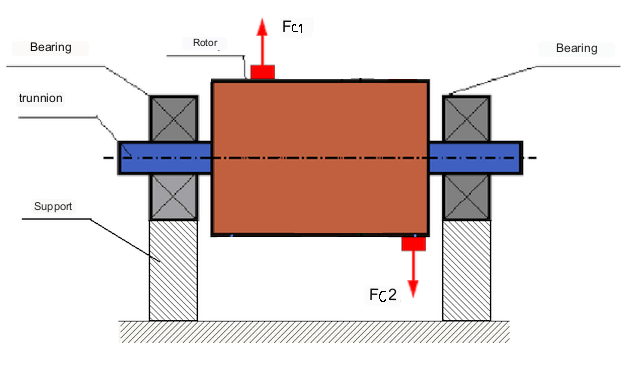

Приклад ротора з динамічним дисбалансом показаний на рис. 3.

Рис.3 Динамічний дисбаланс ротора.

Сили Fc1 і Fc2 створюють момент, що прагне розбалансувати ротор.

У цьому випадку неврівноважені рівні маси M1 і M2 знаходяться в різних площинах - у різних місцях по довжині ротора. У статичному положенні, тобто коли ротор не обертається, на ротор діє тільки сила тяжіння і маси врівноважують одна одну. У динаміці, коли ротор обертається, на маси M1 і M2 починають діяти відцентрові сили Fc1 і Fc2. Ці сили рівні за величиною і протилежні за напрямком. Однак, оскільки вони прикладені в різних місцях по довжині валу і не лежать на одній прямій, ці сили не компенсують одна одну. Сили Fc1 і Fc2 створюють крутний момент, прикладений до ротора. Тому цей дисбаланс ще називають моментним. Відповідно, на позиції підшипників діють нескомпенсовані відцентрові сили, які можуть значно перевищувати розрахункові значення і скорочувати термін служби підшипників.

Оскільки цей тип дисбалансу виникає тільки динамічно під час обертання ротора, його називають динамічним дисбалансом. Він не може бути виправлений в статичних умовах балансуванням "на ножах" або подібними методами. Для усунення динамічного дисбалансу необхідно встановити два компенсуючих вантажу, які створюють момент, рівний за величиною і протилежний за напрямком моменту, що виникає від мас М1 і М2. Компенсуючі вантажі не обов'язково повинні бути встановлені навпроти і дорівнювати за величиною масам M1 і M2. Головне, щоб вони створювали момент, який повністю компенсує момент дисбалансу.

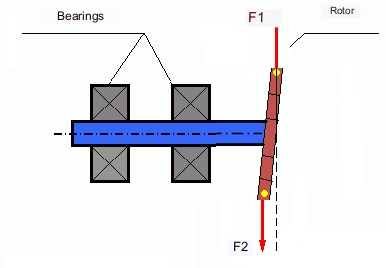

У загальному випадку маси M1 і M2 можуть бути не рівними між собою, тому матиме місце комбінація статичного і динамічного дисбалансу. Теоретично доведено, що для жорсткого ротора два вантажі, розташовані на відстані один від одного по довжині ротора, є необхідними і достатніми для усунення його дисбалансу. Ці вантажі компенсують як крутний момент, що виникає внаслідок динамічного дисбалансу, так і відцентрову силу, що виникає внаслідок асиметрії маси відносно осі ротора (статичний дисбаланс). Зазвичай динамічний дисбаланс характерний для довгих роторів, таких як вали, а статичний дисбаланс - для вузьких роторів. Однак, якщо вузький ротор перекошений відносно осі, або деформований ("вісімка"), то динамічний дисбаланс буде важко усунути. (див. рис. 4), оскільки в цьому випадку складно встановити коригувальні вантажі, які створюють необхідний компенсуючий момент.

Рис.4 Динамічний дисбаланс вузького ротора.

Сили F1 і F2 не лежать на одній прямій і не компенсують одна одну.

Через те, що плече для створення крутного моменту невелике через вузький ротор, можуть знадобитися великі коригувальні вантажі. Однак це також призводить до "наведеного дисбалансу" через деформацію вузького ротора під дією відцентрових сил від коригувальних вантажів. (Див., наприклад, "Методичні вказівки з балансування жорстких роторів (до ISO 22061-76)". Розділ 10. СИСТЕМА РОТОР-ОПОРИ. )

Це помітно для вузьких робочих коліс вентиляторів, в яких, крім силового дисбалансу, діє ще й аеродинамічний дисбаланс. Причому слід розуміти, що аеродинамічний дисбаланс, а точніше аеродинамічна сила прямо пропорційна кутовій швидкості ротора, а для його компенсації використовується відцентрова сила коригуючої маси, яка пропорційна квадрату кутової швидкості. Тому ефект балансування може мати місце тільки на певній частоті балансування. На інших частотах обертання виникає додаткова похибка.

Те ж саме можна сказати і про електромагнітні сили в електродвигуні, які також пропорційні кутовій швидкості. Тому неможливо усунути всі причини вібрації в машині за допомогою балансування.

Вібрація механізмів.

Вібрація - це реакція конструкції механізму на дію циклічної збудливої сили. Ця сила може мати різну природу.

Відцентрова сила, що виникає внаслідок незбалансованого ротора, є некомпенсованою силою, яка діє на "важку точку". Саме цю силу і викликану нею вібрацію можна усунути, збалансувавши ротор.

Сили взаємодії "геометричної" природи, що виникають через похибки виготовлення та складання деталей, що сполучаються. Ці сили можуть, наприклад, виникати внаслідок некруглості шийок валів, похибок у профілях зубів зубчастих коліс, хвилястості доріжок кочення підшипників, неспіввісності валів, що сполучаються, тощо. У разі некруглості шийок вала вісь вала буде зміщуватися в залежності від кута повороту вала. Хоча ця вібрація також виникає на швидкості ротора, її практично неможливо усунути балансуванням.

Аеродинамічні сили, що виникають при обертанні крильчаток вентиляторів та інших лопатевих механізмів. Гідродинамічні сили, що виникають при обертанні робочих коліс гідравлічних насосів, турбін тощо.

Електромагнітні сили, що виникають в результаті роботи електричних машин, наприклад, несиметричні обмотки ротора, короткозамкнені обмотки тощо.

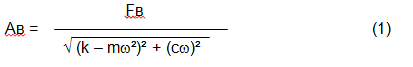

Величина коливань (наприклад, амплітуда Av) залежить не тільки від збуджуючої сили Fv, що діє на механізм з круговою частотою ω, але й від жорсткості k механізму, його маси m , а також від коефіцієнта демпфування C.

Для вимірювання вібрації та балансування механізмів можуть використовуватися різні типи датчиків:

абсолютні датчики вібрації, призначені для вимірювання віброприскорення (акселерометри) та датчики віброшвидкості;

датчики відносної вібрації - вихрострумові або ємнісні, призначені для вимірювання вібропереміщення. У деяких випадках (коли це дозволяє конструкція механізму) для оцінки його вібраційного навантаження можуть використовуватися також силові датчики. Зокрема, вони широко застосовуються для вимірювання вібраційного навантаження жорстко закріплених опор балансувальних верстатів.

Отже, вібрація - це реакція машини на дію зовнішніх сил. Величина вібрації залежить не тільки від величини сили, що діє на механізм, але і від жорсткості конструкції механізму. Одна і та ж сила може призвести до різних вібрацій. У машині з жорсткими підшипниками, навіть якщо вібрація невелика, підшипники можуть зазнавати значних динамічних навантажень. Ось чому при балансуванні машин з жорсткими підшипниками використовуються датчики сили, а не датчики вібрації (віброакселерометри).

Датчики вібрації застосовуються на механізмах з відносно податливими опорами, коли дія неврівноважених відцентрових сил призводить до помітної деформації опор і вібрації. Датчики сили застосовуються для жорстких опор, коли навіть значні зусилля через дисбаланс не призводять до значної вібрації.

Резонанс - фактор, що перешкоджає балансуванню

Раніше ми згадували, що ротори поділяються на жорсткі та гнучкі. Жорсткість або гнучкість ротора не слід плутати з жорсткістю або рухливістю опор (фундаменту), на яких встановлений ротор. Ротор вважається жорстким, коли його деформацією (вигином) під дією відцентрових сил можна знехтувати. Деформація гнучкого ротора відносно велика і нею не можна знехтувати.

У цій статті ми розглядаємо тільки балансування жорстких роторів. Жорсткий (недеформівний) ротор, в свою чергу, може бути встановлений на жорстких або рухомих (піддатливих) опорах. Зрозуміло, що ця жорсткість/рухливість опор також є відносною і залежить від частоти обертання ротора і величини виникаючих відцентрових сил. Умовною межею є частота власних коливань опор ротора.

Для механічних систем форма і частота власних коливань визначаються масою і пружністю елементів механічної системи. Тобто частота власних коливань є внутрішньою характеристикою механічної системи і не залежить від зовнішніх сил. Будучи відхиленими від стану рівноваги, опори завдяки пружності прагнуть повернутися в положення рівноваги. Але через інерційність масивного ротора цей процес має характер затухаючих коливань. Ці коливання є власними коливаннями системи ротор-опора. Їх частота залежить від співвідношення маси ротора до пружності опор.

![]()

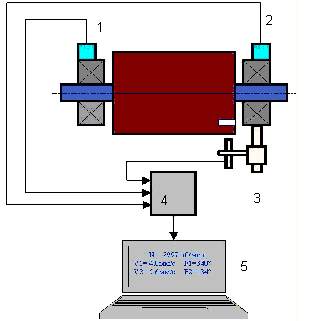

Коли ротор починає обертатися і частота його обертання наближається до частоти власних коливань, амплітуда вібрації різко зростає, що може призвести до руйнування конструкції.

Виникає явище механічного резонансу. В області резонансу зміна швидкості обертання на 100 об/хв може призвести до збільшення вібрації в десятки разів. При цьому (в області резонансу) фаза вібрації змінюється на 180°.

Рис.5 Зміна амплітуди і фази коливань механічної системи при зміні частоти зовнішньої сили.

Якщо конструкція механізму невдала і робоча частота ротора близька до частоти власних коливань, то робота механізму стає неможливою через неприпустимо високу вібрацію. Зробити це звичайним способом неможливо, оскільки навіть невелика зміна частоти обертання викличе різку зміну параметрів вібрації. Для балансування в області резонансу використовуються спеціальні методи, які не розглядаються в цій статті.

Визначити частоту власних коливань механізму можна на вибігу (при вимкненні обертання ротора) або ударним методом з подальшим спектральним аналізом реакції системи на удар.

Для механізмів, робоча частота обертання яких вища за резонансну, тобто працює в резонансному режимі, опори вважаються рухомими і для вимірювання використовуються вібраційні датчики, переважно віброакселерометри, що вимірюють прискорення елементів конструкції. Для механізмів, що працюють в дорезонансному режимі, опори вважаються жорсткими. У цьому випадку використовуються силові датчики.

Лінійні та нелінійні моделі механічної системи. Нелінійність - фактор, що перешкоджає балансуванню

При балансуванні жорстких роторів для розрахунків балансування використовуються математичні моделі, які називаються лінійними. Лінійна модель означає, що в такій моделі одна величина пропорційна (лінійна) іншій. Наприклад, якщо нескомпенсована маса на роторі подвоюється, то значення вібрації також подвоюється. Для жорстких роторів можна використовувати лінійну модель, оскільки вони не деформуються.

Для гнучких роторів лінійна модель більше не може бути використана. Для гнучкого ротора, якщо маса важкої точки збільшиться під час обертання, виникне додаткова деформація, і крім маси, збільшиться також радіус розташування важкої точки. Тому для гнучкого ротора вібрація збільшиться більш ніж удвічі, і звичайні методи розрахунку не працюватимуть.

Також зміна пружності опор при їх великих деформаціях, наприклад, коли при малих деформаціях опор працюють одні елементи конструкції, а при великих - інші. Саме тому не можна збалансувати механізми, які не закріплені на фундаменті, а, наприклад, просто поставлені на підлогу. При значних вібраціях сила дисбалансу може відірвати механізм від підлоги, тим самим істотно змінивши характеристики жорсткості системи. Ніжки двигуна повинні бути надійно закріплені, болтові кріплення затягнуті, товщина шайб повинна забезпечувати достатню жорсткість кріплення тощо. Якщо підшипники зламані, можливі значні перекоси валів і удари, що також призведе до поганої лінійності і неможливості якісного балансування.

Балансувальні пристрої та балансувальні верстати

Як зазначалося вище, балансування - це процес вирівнювання головної центральної осі інерції з віссю обертання ротора.

Цей процес можна виконати двома способами.

Перший спосіб передбачає обробку цапф ротора таким чином, щоб вісь, що проходить через центри цапф, перетиналася з головною центральною віссю інерції ротора. Такий спосіб рідко використовується на практиці і не буде детально розглядатися в цій статті.

Другий (найпоширеніший) метод передбачає переміщення, встановлення або зняття коригувальних вантажів на роторі, які розміщуються так, щоб вісь інерції ротора була якомога ближче до його осі обертання.

Переміщення, додавання або видалення коригувальних вантажів під час балансування може здійснюватися за допомогою різних технологічних операцій, включаючи: свердління, фрезерування, наплавлення, зварювання, закручування або відкручування, лазерне або електронно-променеве випалювання, електроліз, електромагнітне наплавлення тощо.

Процес балансування можна здійснити двома способами:

- балансування зібраних роторів (у власних підшипниках) на балансувальних верстатах;

- балансування роторів на балансувальних верстатах. Для балансування роторів у власних підшипниках зазвичай використовують спеціалізовані балансувальні пристрої (комплекти), які дозволяють вимірювати вібрацію збалансованого ротора на частоті його обертання у векторному вигляді, тобто вимірювати як амплітуду, так і фазу вібрації. В даний час вищевказані прилади виготовляються на основі мікропроцесорної техніки і (крім вимірювання та аналізу вібрації) забезпечують автоматичний розрахунок параметрів коригувальних вантажів, які необхідно встановити на ротор для компенсації його дисбалансу.

До таких пристроїв відносяться:

- вимірювально-обчислювальний блок на базі комп'ютера або промислового контролера;

- Два (або більше) датчики вібрації;

- Датчик фазового кута;

- аксесуари для монтажу датчиків на об'єкті;

- спеціалізоване програмне забезпечення, призначене для виконання повного циклу вимірювання параметрів вібрації ротора в одній, двох або більше площинах корекції.

Наразі найпоширенішими є два типи балансувальних верстатів:

- Верстати на м'яких підшипниках (з м'якими опорами);

- Машини з жорсткими підшипниками (з жорсткими опорами).

Машини з м'якими підшипниками мають відносно гнучкі опори, наприклад, на основі плоских пружин. Частота власних коливань цих опор зазвичай в 2-3 рази нижча за частоту обертання балансирного ротора, який на них встановлений. Для вимірювання вібрації дорезонансних опор верстата зазвичай використовують датчики вібрації (акселерометри, датчики віброшвидкості тощо).

Дорезонансні балансувальні верстати використовують відносно жорсткі опори, власні частоти коливань яких повинні в 2-3 рази перевищувати частоту обертання ротора, що балансується. Для вимірювання вібраційного навантаження опор дорезонансних верстатів зазвичай використовують датчики сили.

Перевагою дорезонансних балансувальних верстатів є те, що балансування на них можна виконувати при відносно низьких частотах обертання ротора (до 400 - 500 об/хв), що значно спрощує конструкцію верстата і його фундамент, а також підвищує продуктивність і безпеку балансування.

Балансування жорстких роторів

Важливо!

- Балансування усуває лише вібрацію, спричинену асиметричним розподілом маси ротора відносно його осі обертання. Інші види вібрації не усуваються балансуванням!

- Балансуванню підлягають технічні механізми, конструкція яких забезпечує відсутність резонансів на робочій частоті обертання, надійно закріплені на фундаменті, встановлені в справних підшипниках.

- Перед балансуванням несправне обладнання необхідно відремонтувати. В іншому випадку якісне балансування неможливе.

Балансування не замінює ремонт!

Основне завдання балансування полягає в тому, щоб знайти масу і розташування компенсуючих вантажів, на які діють врівноважуючі відцентрові сили.

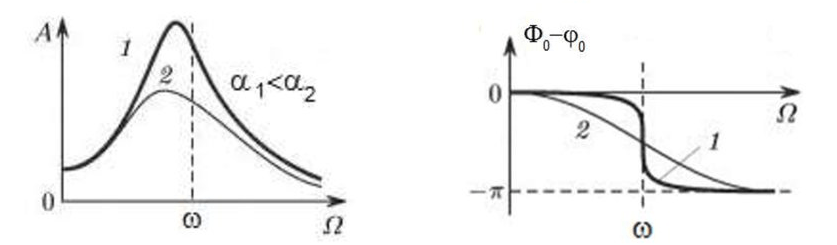

Як згадувалося вище, для жорстких роторів, як правило, необхідно і достатньо встановити два компенсуючих вантажу. Це дозволить усунути як статичний, так і динамічний дисбаланс ротора. Загальна схема вимірювання вібрації під час балансування виглядає наступним чином.

Рис. 6 Вибір точок вимірювання та розташування вантажів (площин корекції) при балансуванні у двох площинах

Датчики вібрації встановлюються на підшипникові опори в точках 1 і 2. До ротора кріпиться маркер обертів, зазвичай за допомогою світловідбиваючої стрічки. Відмітка обертів використовується лазерним тахометром для визначення швидкості ротора і фази вібраційного сигналу.

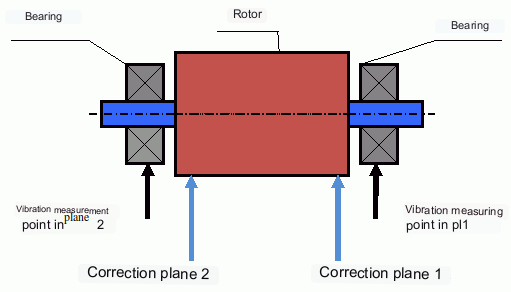

Рис. 7. Встановлення датчиків при балансуванні у двох площинах. 1,2 - датчики вібрації, 3 - маркер, 4 - вимірювальний блок, 5 - блокнот

У більшості випадків динамічне балансування проводять методом трьох пусків. Метод заснований на тому, що на ротор послідовно в площині 1 і 2 встановлюють пробні вантажі відомої ваги, а за результатами зміни параметрів вібрації розраховують вагу і місце розташування балансувальних вантажів.

Місце встановлення вантажів називається площиною корекції. Зазвичай площини корекції вибирають в районі підшипникових опор, на яких встановлений ротор.

При першому запуску вимірюється початкова вібрація. Потім на ротор, ближче до одного з підшипників, встановлюється пробний вантаж відомої ваги. Виконується другий запуск і вимірюються параметри вібрації, які повинні змінитися через встановлення пробного вантажу. Потім випробовуваний вантаж в першій площині знімають і встановлюють у другій площині. Виконується третій тестовий запуск і вимірюються параметри вібрації. Випробувальний вантаж знімається, і програмне забезпечення автоматично розраховує маси і кути установки балансувальних вантажів.

Сенс встановлення тестових вантажів полягає в тому, щоб визначити, як система реагує на зміну дисбалансу. Вага і розташування тестових вантажів відомі, тому програма може розрахувати так звані коефіцієнти впливу, які показують, як введення відомого дисбалансу впливає на параметри вібрації. Коефіцієнти впливу є характеристиками самої механічної системи і залежать від жорсткості опор і маси (інерції) системи ротор-опори.

Для однотипних механізмів однакової конструкції коефіцієнти впливу будуть близькими. Їх можна зберегти в пам'яті комп'ютера і використовувати для балансування однотипних механізмів без тестових запусків, що значно підвищує продуктивність балансування. Зауважимо, що маса тестових вантажів повинна бути підібрана таким чином, щоб параметри вібрації помітно змінювалися при встановленні тестових вантажів. В іншому випадку збільшується похибка розрахунку коефіцієнтів впливу і погіршується якість балансування.

Як видно з рис. 1, відцентрова сила діє в радіальному напрямку, тобто перпендикулярно до осі ротора. Тому датчики вібрації необхідно встановлювати так, щоб їхня вісь чутливості також була спрямована в радіальному напрямку. Зазвичай жорсткість фундаменту в горизонтальному напрямку менша, тому вібрація в горизонтальному напрямку вища. Тому, щоб збільшити чутливість, датчики слід встановлювати так, щоб їхня вісь чутливості також була спрямована горизонтально. Хоча принципової різниці немає. Крім вібрації в радіальному напрямку, необхідно контролювати вібрацію в осьовому напрямку, вздовж осі обертання ротора. Ця вібрація зазвичай викликана не дисбалансом, а іншими причинами, в основному пов'язаними з перекосом і неспіввісність валів, з'єднаних через муфту.

Таку вібрацію не можна усунути балансуванням, і в цьому випадку необхідне вирівнювання. На практиці такі машини зазвичай мають як дисбаланс ротора, так і неспіввісність валів, що значно ускладнює завдання усунення вібрації. У таких випадках необхідно спочатку відцентрувати машину, а потім збалансувати її. (Хоча при сильному дисбалансі крутного моменту вібрація виникає і в осьовому напрямку через "скручування" конструкції фундаменту).

Приклади стендів для балансування невеликих роторів ми розглядали в інших наших статтях:

Балансувальна стійка з м'якою опорою.

Балансування роторів електродвигунів.

Прості, але ефективні балансувальні стенди

Критерії оцінки якості механізмів балансування.

Якість балансування роторів (механізмів) можна оцінити двома способами. Перший спосіб передбачає порівняння величини залишкового дисбалансу, визначеного в процесі балансування, з допуском на залишковий дисбаланс. Ці допуски для різних класів роторів визначені в ISO 1940-1-2007. Частина 1. Визначення допустимого дисбалансу.

Однак дотримання зазначених допусків не може повністю гарантувати експлуатаційну надійність механізму, пов'язану з досягненням мінімального рівня його вібрації. Це пояснюється тим, що величина вібрації механізму визначається не тільки величиною сили, пов'язаної із залишковим дисбалансом його ротора, але і залежить від ряду інших параметрів, серед яких: жорсткість k елементів конструкції механізму, його маса m, коефіцієнт демпфування, а також частота обертання. Тому для оцінки динамічних якостей механізму (в тому числі якості його балансування) в ряді випадків рекомендується оцінювати рівень залишкової вібрації механізму, який регламентується низкою стандартів.

Найпоширенішим стандартом, який регламентує допустимі рівні вібрації механізмів, є ISO 10816-3-2002. З його допомогою можна встановити допуски для будь-якого типу машин з урахуванням потужності їх електроприводу.

Крім цього універсального стандарту, існує низка спеціалізованих стандартів, розроблених для конкретних типів машин. Наприклад, 31350-2007, ISO 7919-1-2002 тощо.

ISO 1940-1-2007. "Вібрація. Вимоги до якості балансування жорстких роторів. Частина 1. Визначення допустимого дисбалансу".

ISO 10816-3:2009 Попередній перегляд Механічна вібрація - Оцінювання вібрації машин шляхом вимірювання на необертових частинах - Частина 3: Промислові машини з номінальною потужністю понад 15 кВт і номінальною швидкістю від 120 об/хв до 15 000 об/хв при вимірюванні на місці."

ISO 14694:2003 "Промислові вентилятори - Технічні вимоги до якості балансування та рівнів вібрації",

ISO 7919-1-2002 "Вібрація машин без зворотно-поступального руху. Вимірювання на обертових валах та критерії оцінювання. Загальні настанови".