Le rotor est un corps qui tourne autour d'un certain axe et qui est maintenu par ses surfaces d'appui dans les supports. Les surfaces d'appui du rotor transmettent les charges aux supports par l'intermédiaire de roulements ou de paliers lisses. Les surfaces d'appui sont les surfaces des tourillons ou les surfaces qui les remplacent.

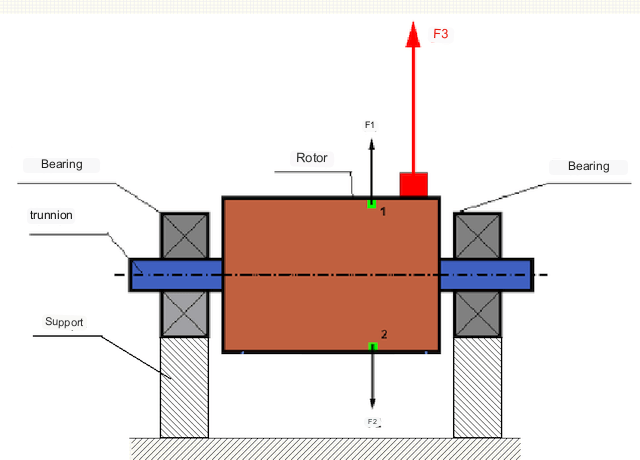

Fig.1 Rotor et forces centrifuges agissant sur lui.

Dans un rotor parfaitement équilibré, la masse est répartie symétriquement par rapport à l'axe de rotation, c'est-à-dire que tout élément du rotor peut être apparié à un autre élément situé symétriquement par rapport à l'axe de rotation. Dans un rotor équilibré, la force centrifuge agissant sur tout élément du rotor est équilibrée par la force centrifuge agissant sur l'élément symétrique. Par exemple, les forces centrifuges F1 et F2, égales en magnitude et opposées en direction, agissent sur les éléments 1 et 2 (marqués en vert sur la figure 1). Ceci est vrai pour tous les éléments symétriques du rotor, et donc la force centrifuge totale agissant sur le rotor est égale à 0 et le rotor est équilibré.

Mais si la symétrie du rotor est rompue (l'élément asymétrique est indiqué en rouge sur la figure 1), une force centrifuge déséquilibrée F3 s'exerce sur le rotor. La charge dynamique résultant de cette force est transmise aux roulements, ce qui entraîne une usure accélérée.

En outre, sous l'influence de cette force variable de direction, il y a une déformation cyclique des supports et des fondations sur lesquels le rotor est fixé, c'est-à-dire qu'il y a des vibrations. Afin d'éliminer le déséquilibre du rotor et les vibrations qui l'accompagnent, des masses d'équilibrage doivent être installées pour rétablir la symétrie du rotor.

L'équilibrage du rotor est une opération visant à corriger le déséquilibre en ajoutant des masses d'équilibrage.

La tâche de l'équilibrage consiste à trouver la taille et l'emplacement (angle) d'une ou plusieurs masses d'équilibrage.

Types de rotors et types de déséquilibres.

En tenant compte de la résistance du matériau du rotor et de l'ampleur des forces centrifuges qui agissent sur lui, les rotors peuvent être divisés en deux catégories : les rotors rigides et les rotors flexibles.

Les rotors rigides se déforment de façon insignifiante sous l'action de la force centrifuge dans les modes de fonctionnement et l'influence de cette déformation dans les calculs peut être négligée.

La déformation des rotors flexibles ne peut plus être négligée. La déformation des rotors flexibles complique la solution du problème d'équilibrage et nécessite l'application d'autres modèles mathématiques par rapport au problème de l'équilibrage des rotors rigides. Il convient de noter que le même rotor peut se comporter comme rigide à faible vitesse et comme flexible à grande vitesse. Dans ce qui suit, nous ne considérerons que l'équilibrage des rotors rigides.

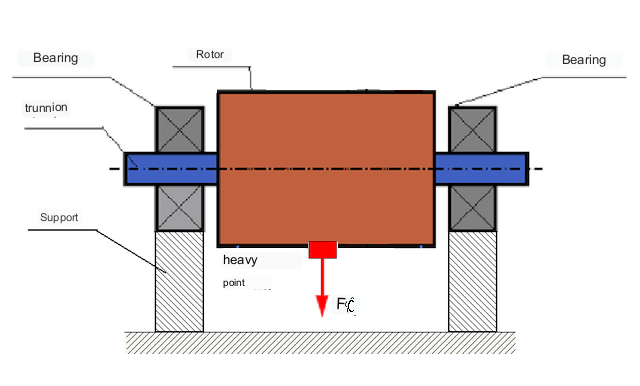

En fonction de la répartition des masses déséquilibrées sur la longueur du rotor, on peut distinguer deux types de déséquilibre : statique et dynamique (momentané). En conséquence, on parle d'équilibrage statique et dynamique du rotor. Le déséquilibre statique du rotor se produit sans rotation du rotor, c'est-à-dire en statique, lorsque le rotor est inversé par la gravité avec son "point lourd" vers le bas. Un exemple de rotor présentant un déséquilibre statique est illustré à la figure 2.

Fig.2 Déséquilibre statique du rotor.

Sous l'action de la gravité, le "point lourd" tourne vers le bas

Le déséquilibre dynamique ne se produit que lorsque le rotor tourne.

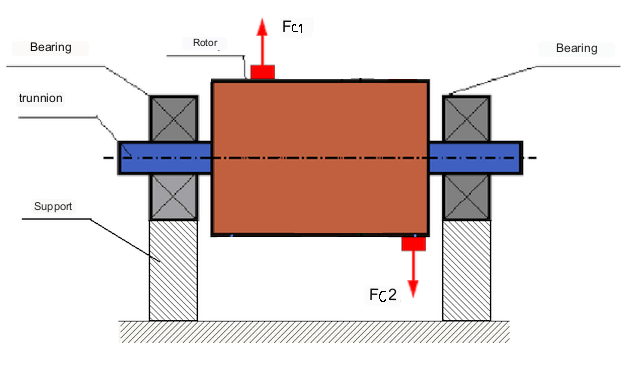

Un exemple de rotor présentant un déséquilibre dynamique est illustré à la figure 3.

Fig.3 Déséquilibre dynamique du rotor.

Les forces Fc1 et Fc2 créent un moment qui tend à déséquilibrer le rotor.

Dans ce cas, les masses égales déséquilibrées M1 et M2 se trouvent dans des plans différents, c'est-à-dire à des endroits différents sur la longueur du rotor. En position statique, c'est-à-dire lorsque le rotor ne tourne pas, seule la gravité agit sur le rotor et les masses s'équilibrent. En dynamique, lorsque le rotor tourne, les forces centrifuges Fc1 et Fc2 commencent à agir sur les masses M1 et M2. Ces forces sont égales en magnitude et opposées en direction. Cependant, comme elles sont appliquées à différents endroits sur la longueur de l'arbre et ne sont pas sur la même ligne, ces forces ne se compensent pas l'une l'autre. Les forces Fc1 et Fc2 créent un couple appliqué au rotor. C'est pourquoi ce déséquilibre est également appelé déséquilibre de moment. En conséquence, des forces centrifuges non compensées agissent sur les positions des roulements, qui peuvent largement dépasser les valeurs calculées et réduire la durée de vie des roulements.

Comme ce type de déséquilibre ne se produit que de manière dynamique pendant la rotation du rotor, il est appelé déséquilibre dynamique. Il ne peut pas être corrigé dans des conditions statiques par un équilibrage "sur couteaux" ou des méthodes similaires. Pour éliminer le déséquilibre dynamique, il faut installer deux masses de compensation qui produisent un moment égal en magnitude et opposé en direction au moment provenant des masses M1 et M2. Il n'est pas nécessaire que les masses de compensation soient opposées et de même ampleur que les masses M1 et M2. L'essentiel est qu'elles produisent un moment qui compense entièrement le moment de déséquilibre.

En général, les masses M1 et M2 peuvent ne pas être égales l'une à l'autre, de sorte qu'il y aura une combinaison de déséquilibre statique et dynamique. Il est théoriquement prouvé que pour un rotor rigide, deux poids espacés sur la longueur du rotor sont nécessaires et suffisants pour éliminer son déséquilibre. Ces poids compenseront à la fois le couple résultant du déséquilibre dynamique et la force centrifuge résultant de l'asymétrie de la masse par rapport à l'axe du rotor (déséquilibre statique). En règle générale, le balourd dynamique est caractéristique des rotors longs, tels que les arbres, et le balourd statique est caractéristique des rotors étroits. Toutefois, si le rotor étroit est de travers par rapport à l'axe ou déformé ("figure huit"), il sera difficile d'éliminer le balourd dynamique. (Dans ce cas, il est difficile d'installer des poids correcteurs qui créent le moment compensatoire nécessaire.

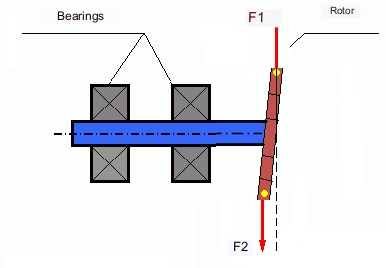

Fig.4 Déséquilibre dynamique du rotor étroit.

Les forces F1 et F2 ne sont pas situées sur la même ligne et ne se compensent pas.

Étant donné que le bras permettant de créer un couple est faible en raison de l'étroitesse du rotor, il peut être nécessaire d'utiliser des poids de correction importants. Toutefois, il en résulte également un "déséquilibre induit" dû à la déformation du rotor étroit par les forces centrifuges exercées par les poids de correction. (Voir par exemple "Instructions méthodologiques pour l'équilibrage des rotors rigides (selon ISO 22061-76)". Section 10. SYSTÈME DE SUPPORT DU ROTOR. )

C'est le cas des hélices étroites des ventilateurs, dans lesquelles, en plus du déséquilibre des forces, le déséquilibre aérodynamique est également actif. Il faut comprendre que le déséquilibre aérodynamique, ou plutôt la force aérodynamique, est directement proportionnel à la vitesse angulaire du rotor, et qu'il est compensé par la force centrifuge de la masse de correction, qui est proportionnelle au carré de la vitesse angulaire. Par conséquent, l'effet d'équilibrage ne peut se produire qu'à une fréquence d'équilibrage spécifique. À d'autres fréquences de rotation, il y a une erreur supplémentaire.

Il en va de même pour les forces électromagnétiques dans un moteur électrique, qui sont également proportionnelles à la vitesse angulaire. Il n'est donc pas possible d'éliminer toutes les causes de vibration d'une machine par l'équilibrage.

Vibration des mécanismes.

La vibration est la réaction de la conception du mécanisme aux effets d'une force excitatrice cyclique. Cette force peut être de nature différente.

La force centrifuge résultant du déséquilibre du rotor est une force non compensée agissant sur le "point lourd". C'est cette force et les vibrations qu'elle provoque qui peuvent être éliminées en équilibrant le rotor.

Les forces d'interaction de nature "géométrique" résultant d'erreurs de fabrication et d'assemblage des pièces appariées. Ces forces peuvent, par exemple, résulter de la non-rondesse des cols d'arbre, d'erreurs dans le profil des dents des engrenages, de l'ondulation des chemins de roulement, du désalignement des arbres accouplés, etc. Si les tourillons ne sont pas circulaires, l'axe de l'arbre est déplacé en fonction de l'angle de rotation de l'arbre. Bien que cette vibration se produise également à la vitesse du rotor, il est presque impossible de l'éliminer par l'équilibrage.

Forces aérodynamiques résultant de la rotation des roues des ventilateurs et autres mécanismes à palettes. Forces hydrodynamiques résultant de la rotation des roues des pompes hydrauliques, des turbines, etc.

Forces électromagnétiques résultant du fonctionnement des machines électriques, par exemple enroulements asymétriques du rotor, enroulements court-circuités, etc.

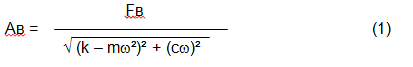

L'ampleur de la vibration (par exemple son amplitude Av) dépend non seulement de la force excitatrice Fv agissant sur le mécanisme avec une fréquence circulaire ω, mais aussi de la rigidité k du mécanisme, de sa masse m , ainsi que du coefficient d'amortissement C.

Différents types de capteurs peuvent être utilisés pour mesurer les vibrations et les mécanismes d'équilibre :

des capteurs de vibration absolus conçus pour mesurer l'accélération des vibrations (accéléromètres) et des capteurs de vitesse de vibration ;

les capteurs de vibrations relatives - à courant de Foucault ou capacitifs, conçus pour mesurer le déplacement des vibrations. Dans certains cas (lorsque la conception du mécanisme le permet), les capteurs de force peuvent également être utilisés pour évaluer sa charge vibratoire. Ils sont notamment largement utilisés pour mesurer la charge vibratoire des supports de machines d'équilibrage à paliers durs.

La vibration est donc la réaction d'une machine à l'action de forces extérieures. L'ampleur des vibrations dépend non seulement de l'importance de la force agissant sur le mécanisme, mais aussi de la rigidité de la conception du mécanisme. Une même force peut entraîner des vibrations différentes. Dans une machine à roulements durs, même si la vibration est faible, les roulements peuvent être soumis à des charges dynamiques importantes. C'est pourquoi on utilise des capteurs de force plutôt que des capteurs de vibrations (accéléromètres vibrants) pour l'équilibrage des machines à roulements durs.

Les capteurs de vibrations sont utilisés sur des mécanismes dont les supports sont relativement souples, lorsque l'action de forces centrifuges non équilibrées entraîne une déformation notable des supports et des vibrations. Les capteurs de force sont utilisés pour les supports rigides, lorsque même des forces importantes dues à un déséquilibre n'entraînent pas de vibrations significatives.

La résonance est un facteur qui empêche l'équilibre

Nous avons mentionné précédemment que les rotors sont divisés en deux catégories : les rotors rigides et les rotors flexibles. La rigidité ou la flexibilité du rotor ne doit pas être confondue avec la rigidité ou la mobilité des supports (fondations) sur lesquels le rotor est installé. Un rotor est considéré comme rigide lorsque sa déformation (flexion) sous l'action des forces centrifuges peut être négligée. La déformation d'un rotor flexible est relativement importante et ne peut être négligée.

Dans cet article, nous ne considérons que l'équilibrage des rotors rigides. Un rotor rigide (indéformable) peut à son tour être monté sur des supports rigides ou mobiles (souples). Il est clair que cette rigidité/suspension des supports est également relative, en fonction de la vitesse du rotor et de l'ampleur des forces centrifuges qui en résultent. La fréquence des vibrations naturelles des supports du rotor constitue une limite conditionnelle.

Pour les systèmes mécaniques, la forme et la fréquence des vibrations naturelles sont déterminées par la masse et l'élasticité des éléments du système mécanique. En d'autres termes, la fréquence des vibrations naturelles est une caractéristique interne du système mécanique et ne dépend pas des forces extérieures. Lorsqu'ils sont déviés de l'état d'équilibre, les supports tendent, en raison de leur élasticité, à revenir à la position d'équilibre. Mais en raison de l'inertie du rotor massif, ce processus prend la forme d'oscillations amorties. Ces vibrations sont les vibrations naturelles du système rotor-support. Leur fréquence dépend du rapport entre la masse du rotor et l'élasticité des supports.

![]()

Lorsque le rotor commence à tourner et que la fréquence de sa rotation se rapproche de la fréquence des vibrations naturelles, l'amplitude des vibrations augmente fortement, ce qui peut entraîner la destruction de la structure.

Le phénomène de résonance mécanique se produit. Dans la zone de résonance, une modification de la vitesse de rotation de 100 tr/min peut entraîner une augmentation de la vibration de plusieurs dizaines de fois. En même temps (dans la zone de résonance), la phase de vibration change de 180°.

Fig.5 Modifications de l'amplitude et de la phase des oscillations d'un système mécanique lorsque la fréquence d'une force extérieure change.

Si la conception du mécanisme n'est pas réussie et que la fréquence de fonctionnement du rotor est proche de la fréquence des vibrations naturelles, le fonctionnement du mécanisme devient impossible en raison de l'intensité inadmissible des vibrations. Cela n'est pas possible de manière habituelle, car même une petite variation de la vitesse entraîne une modification radicale des paramètres de vibration. Pour l'équilibrage dans la zone de résonance, on utilise des méthodes spéciales qui ne sont pas abordées dans cet article.

Il est possible de déterminer la fréquence des vibrations naturelles du mécanisme en roue libre (lors de l'arrêt de la rotation du rotor) ou par la méthode des chocs avec l'analyse spectrale subséquente de la réponse du système au choc.

Pour les mécanismes dont la fréquence de rotation est supérieure à la fréquence de résonance, c'est-à-dire qui fonctionnent en régime de résonance, les supports sont considérés comme mobiles et des capteurs de vibrations, principalement des vibroacéléromètres, sont utilisés pour mesurer l'accélération des éléments structurels. Pour les mécanismes fonctionnant en mode préresonant, les supports sont considérés comme rigides. Dans ce cas, des capteurs de force sont utilisés.

Modèles linéaires et non linéaires d'un système mécanique. La non-linéarité est un facteur qui empêche l'équilibrage.

Lors de l'équilibrage de rotors rigides, des modèles mathématiques appelés modèles linéaires sont utilisés pour les calculs d'équilibrage. Un modèle linéaire signifie que dans un tel modèle, une quantité est proportionnelle (linéaire) à l'autre. Par exemple, si la masse non compensée du rotor est doublée, la valeur de la vibration sera également doublée. Pour les rotors rigides, un modèle linéaire peut être utilisé, car ils ne se déforment pas.

Pour les rotors flexibles, le modèle linéaire ne peut plus être utilisé. Pour un rotor flexible, si la masse du point lourd augmente pendant la rotation, une déformation supplémentaire se produira, et en plus de la masse, le rayon de l'emplacement du point lourd augmentera également. Par conséquent, pour un rotor flexible, la vibration sera multipliée par plus de deux, et les méthodes de calcul habituelles ne fonctionneront pas.

De même, le changement d'élasticité des supports lors de leurs grandes déformations, par exemple, lorsque certains éléments structurels fonctionnent lors de petites déformations des supports et que d'autres éléments structurels sont impliqués lors de grandes déformations. C'est pourquoi il n'est pas possible d'équilibrer des mécanismes qui ne sont pas fixés sur une fondation, mais, par exemple, simplement posés sur le sol. En cas de vibrations importantes, la force du déséquilibre peut arracher le mécanisme du sol, ce qui modifie considérablement les caractéristiques de rigidité du système. Les pieds du moteur doivent être solidement fixés, les boulons doivent être serrés, l'épaisseur des rondelles doit être suffisante pour assurer la rigidité du montage, etc. Si les roulements sont cassés, un désalignement important de l'arbre et des chocs sont possibles, ce qui entraînera également une mauvaise linéarité et l'impossibilité d'effectuer un équilibrage de qualité.

Dispositifs d'équilibrage et machines à équilibrer

Comme indiqué ci-dessus, l'équilibrage consiste à aligner l'axe central principal d'inertie sur l'axe de rotation du rotor.

Ce processus peut être réalisé selon deux méthodes.

La première méthode consiste à usiner les tourillons du rotor de manière à ce que l'axe passant par les centres des tourillons croise l'axe central principal d'inertie du rotor. Cette technique est rarement utilisée dans la pratique et ne sera pas examinée en détail dans cet article.

La deuxième méthode (la plus courante) consiste à déplacer, installer ou retirer des poids correcteurs sur le rotor, qui sont placés de manière à ce que l'axe d'inertie du rotor soit aussi proche que possible de son axe de rotation.

Le déplacement, l'ajout ou le retrait des poids de correction pendant l'équilibrage peuvent être réalisés par diverses opérations technologiques, notamment le perçage, le fraisage, le surfaçage, le soudage, le vissage ou le dévissage, le brûlage au laser ou par faisceau d'électrons, l'électrolyse, le surfaçage électromagnétique, etc.

Le processus d'équilibrage peut être réalisé de deux manières :

- l'équilibrage de rotors assemblés (dans leurs propres roulements) à l'aide de machines à équilibrer ;

- l'équilibrage des rotors sur des machines d'équilibrage. Pour l'équilibrage des rotors dans leurs propres roulements, on utilise généralement des dispositifs d'équilibrage spécialisés (kits), qui permettent de mesurer la vibration du rotor équilibré à sa fréquence de rotation sous forme vectorielle, c'est-à-dire de mesurer à la fois l'amplitude et la phase de la vibration. Actuellement, les dispositifs susmentionnés sont fabriqués sur la base de la technologie des microprocesseurs et (outre la mesure et l'analyse des vibrations) permettent de calculer automatiquement les paramètres des poids correcteurs qui doivent être installés sur le rotor pour compenser son déséquilibre.

Ces dispositifs comprennent

- une unité de mesure et de calcul basée sur un ordinateur ou un contrôleur industriel ;

- Deux (ou plus) capteurs de vibrations ;

- Un capteur d'angle de phase ;

- des accessoires pour le montage des capteurs sur le site ;

- logiciel spécialisé, conçu pour effectuer un cycle complet de mesure des paramètres de vibration du rotor dans un, deux ou plusieurs plans de correction.

Deux types de machines à équilibrer sont actuellement les plus courants :

- Machines à paliers souples (avec supports souples) ;

- Machines à paliers rigides (avec supports rigides).

Les machines à paliers souples ont des supports relativement souples, par exemple, basés sur des ressorts plats. La fréquence des vibrations naturelles de ces supports est généralement 2 à 3 fois inférieure à la fréquence de rotation du rotor d'équilibrage, qui est monté sur ces supports. Des capteurs de vibrations (accéléromètres, capteurs de vitesse de vibration, etc.) sont généralement utilisés pour mesurer les vibrations des supports préréglables de la machine.

Les machines d'équilibrage à pré-résonance utilisent des supports relativement rigides, dont les fréquences naturelles de vibration doivent être 2 à 3 fois plus élevées que la fréquence de rotation du rotor à équilibrer. Des capteurs de force sont généralement utilisés pour mesurer la charge vibratoire des supports de la machine de prérésonance.

L'avantage des machines d'équilibrage à prérésonance est qu'elles peuvent être utilisées à des vitesses de rotation du rotor relativement faibles (jusqu'à 400 - 500 tr/min), ce qui simplifie grandement la conception de la machine et de ses fondations et augmente la productivité et la sécurité de l'équilibrage.

Equilibrage des rotors rigides

Important !

- L'équilibrage n'élimine que les vibrations causées par une répartition asymétrique de la masse du rotor par rapport à son axe de rotation. Les autres types de vibrations ne sont pas éliminés par l'équilibrage !

- Les mécanismes techniques, dont la conception garantit l'absence de résonances à la fréquence de fonctionnement de la rotation, fixés de manière fiable sur les fondations et installés sur des roulements en bon état de marche, sont soumis à l'équilibrage.

- Les machines défectueuses doivent être réparées avant l'équilibrage. Dans le cas contraire, un équilibrage de qualité n'est pas possible.

L'équilibrage ne remplace pas la réparation !

La tâche principale de l'équilibrage est de trouver la masse et l'emplacement des poids de compensation qui sont soumis à l'équilibrage des forces centrifuges.

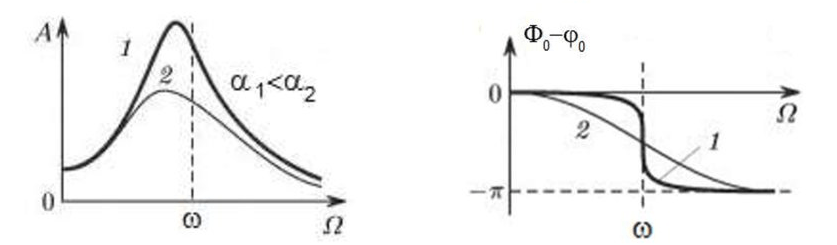

Comme indiqué ci-dessus, pour les rotors rigides, il est généralement nécessaire et suffisant d'installer deux poids de compensation. Cela permet d'éliminer le déséquilibre statique et dynamique du rotor. Le schéma général de mesure des vibrations pendant l'équilibrage est le suivant.

Fig. 6 Sélection des points de mesure et emplacement des poids (plans de correction) lors de l'équilibrage sur deux plans

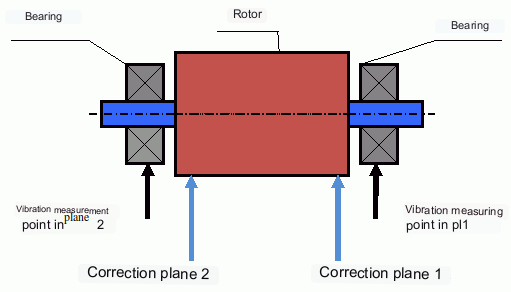

Des capteurs de vibrations sont installés sur les supports de roulements aux points 1 et 2. Un marqueur de régime est fixé au rotor, généralement à l'aide d'un ruban réfléchissant. Le tachymètre laser utilise ce repère pour déterminer la vitesse du rotor et la phase du signal de vibration.

Fig. 7. Installation des capteurs lors de l'équilibrage sur deux plans. 1,2 - capteurs de vibrations, 3 - marqueur, 4 - unité de mesure, 5 - ordinateur portable

Dans la plupart des cas, l'équilibrage dynamique est effectué par la méthode des trois départs. Cette méthode repose sur le fait que des masses d'essai de poids connu sont placées sur le rotor en série dans les plans 1 et 2 et que les poids et l'emplacement des masses d'équilibrage sont calculés sur la base des résultats des modifications des paramètres de vibration.

Le lieu d'installation des poids est appelé plan de correction. En général, les plans de correction sont choisis dans la zone des supports de roulements sur lesquels le rotor est installé.

Lors du premier démarrage, la vibration initiale est mesurée. Ensuite, un poids de test d'un poids connu est placé sur le rotor, plus près de l'un des roulements. Une deuxième mise en route est effectuée et les paramètres de vibration sont mesurés, qui devraient changer en raison de l'installation de la masse d'essai. Ensuite, la masse d'essai du premier plan est retirée et installée dans le second plan. Un troisième essai est effectué et les paramètres de vibration sont mesurés. Le poids d'essai est retiré et le logiciel calcule automatiquement les masses et les angles d'installation des poids d'équilibrage.

L'installation des masses d'essai a pour but de déterminer comment le système réagit aux variations de déséquilibre. Les poids et les emplacements des masses d'essai étant connus, le logiciel peut calculer ce que l'on appelle les coefficients d'influence, qui montrent comment l'introduction d'un déséquilibre connu affecte les paramètres de vibration. Les coefficients d'influence sont des caractéristiques du système mécanique lui-même et dépendent de la rigidité des supports et de la masse (inertie) du système rotor-support.

Pour le même type de mécanismes de même conception, les coefficients d'influence seront proches. Il est possible de les sauvegarder dans la mémoire de l'ordinateur et de les utiliser pour l'équilibrage des mécanismes du même type sans essais, ce qui augmente considérablement la productivité de l'équilibrage. Il convient de noter que la masse des masses d'essai doit être choisie de manière à ce que les paramètres de vibration changent sensiblement lorsque les masses d'essai sont installées. Dans le cas contraire, l'erreur de calcul des coefficients d'influence augmente et la qualité de l'équilibrage se détériore.

Comme le montre la figure 1, la force centrifuge agit dans la direction radiale, c'est-à-dire perpendiculairement à l'axe du rotor. Par conséquent, les capteurs de vibrations doivent être installés de manière à ce que leur axe de sensibilité soit également orienté dans la direction radiale. En général, la rigidité de la fondation dans la direction horizontale est moindre, et la vibration dans la direction horizontale est donc plus élevée. Par conséquent, pour augmenter la sensibilité, les capteurs doivent être installés de manière à ce que leur axe de sensibilité soit également orienté horizontalement. Bien qu'il n'y ait pas de différence fondamentale. Outre les vibrations dans la direction radiale, les vibrations dans la direction axiale, le long de l'axe de rotation du rotor, doivent être surveillées. Ces vibrations ne sont généralement pas dues à un déséquilibre, mais à d'autres causes, principalement liées à un désalignement et à un défaut d'alignement des arbres reliés par l'intermédiaire de l'accouplement.

Ces vibrations ne peuvent pas être éliminées par l'équilibrage, auquel cas un alignement est nécessaire. Dans la pratique, ces machines présentent généralement un déséquilibre du rotor et un désalignement de l'arbre, ce qui rend l'élimination des vibrations beaucoup plus difficile. Dans ce cas, il est nécessaire de centrer la machine avant de l'équilibrer. (Bien qu'en cas de fort déséquilibre du couple, des vibrations se produisent également dans la direction axiale en raison de la "torsion" de la structure des fondations).

Des exemples de bancs pour l'équilibrage de petits rotors ont été présentés dans d'autres articles :

Support d'équilibre avec support souple.

Equilibrage des rotors de moteurs électriques.

Des supports d'équilibre simples mais efficaces

Critères d'évaluation de la qualité des mécanismes d'équilibrage.

La qualité de l'équilibrage des rotors (mécanismes) peut être évaluée de deux manières. La première méthode consiste à comparer le déséquilibre résiduel déterminé au cours du processus d'équilibrage avec la tolérance de déséquilibre résiduel. Ces tolérances pour les différentes classes de rotors sont spécifiées dans la norme ISO 1940-1-2007. Partie 1. Définition du balourd admissible.

Toutefois, le respect des tolérances spécifiées ne peut pas garantir pleinement la fiabilité opérationnelle du mécanisme, associée à la réalisation du niveau minimum de ses vibrations. Cela s'explique par le fait que l'ampleur des vibrations du mécanisme est déterminée non seulement par l'ampleur de la force associée au déséquilibre résiduel de son rotor, mais dépend également de plusieurs autres paramètres, notamment : la rigidité k des éléments structurels du mécanisme, sa masse m, le facteur d'amortissement, ainsi que la fréquence de rotation. Par conséquent, pour estimer les qualités dynamiques du mécanisme (y compris la qualité de son équilibre) dans un certain nombre de cas, il est recommandé d'estimer le niveau de vibration résiduelle du mécanisme, qui est réglementé par un certain nombre de normes.

La norme la plus courante, qui régit les niveaux admissibles de vibration des mécanismes, est la norme ISO 10816-3-2002. Grâce à elle, il est possible de fixer des tolérances pour tout type de machines, en tenant compte de la puissance de leur entraînement électrique.

Outre cette norme universelle, il existe un certain nombre de normes spécialisées élaborées pour des types de machines spécifiques. Par exemple, 31350-2007, ISO 7919-1-2002, etc.

ISO 1940-1-2007. "Vibrations. Exigences relatives à la qualité de l'équilibrage des rotors rigides. Partie 1. Détermination du déséquilibre admissible".

ISO 10816-3:2009 Avant-propos Vibrations mécaniques - Évaluation des vibrations des machines par mesurage sur pièces non tournantes - Partie 3 : Machines industrielles de puissance nominale supérieure à 15 kW et de vitesse nominale comprise entre 120 tr/min et 15 000 tr/min, mesurées in situ".

ISO 14694:2003 "Ventilateurs industriels - Spécifications pour la qualité de l'équilibre et les niveaux de vibration",

ISO 7919-1-2002 "Vibrations des machines sans mouvement alternatif. Mesures sur arbres tournants et critères d'évaluation. Directives générales".