1. Inledning

Jordbruksmaskiners rotorer (trösktrummor på skördetröskor, halmklippare, rotorklippare, etc.) roterar med höga hastigheter och bär betydande massa. Även en liten obalans i sådana rotorer kan orsaka kraftiga vibrationer, vilket påverkar hela maskinens drift. Balansering av rotorer är en avgörande del av service av skördetröskor och gräsklippare, vilket avgör utrustningens tillförlitlighet och effektivitet. Men i praktiken uppmärksammas ofta denna aspekt inte tillräckligt. Som ett resultat leder obalanserade enheter till accelererat slitage av delar, oväntade haverier under högsäsong och utgör till och med ett säkerhetshot. Detta material undersöker i detalj varför rotorbalansering är så nödvändig, vilka enheter som kräver det, vilka balanseringsmetoder som finns och hur den moderna enheten Balanset-1A hjälper till att lösa vibrationsproblem. Verkliga exempel och ekonomiska beräkningar kommer att visa lantbrukare och förvaltare av gårdar att korrekt balansering inte är en kostnad utan en investering i oavbruten drift och lång livslängd för utrustningen.

2. Vad är obalans och dess konsekvenser

Rotorobalans är en ojämn fördelning av massan i förhållande till rotationsaxeln. Med andra ord har rotorn en "tung" sida eller sektion som orsakar vibrationer när den roterar. Två huvudtyper av obalans särskiljs: statisk och dynamisk.

Statisk obalans uppstår när rotorns tyngdpunkt inte sammanfaller med dess rotationsaxel. Till exempel, om rotorn är fritt upphängd eller monterad på horisontella prismor, kommer den att vända med den tunga delen nedåt. För att eliminera sådan obalans räcker det att lägga till eller ta bort vikt i ett plan tills tyngdpunkten är i linje med rotationsaxeln.

Dynamisk obalans är mer komplex: den uppstår när tunga sektioner är placerade på olika rotorändar. I statisk kan en sådan rötor se balanserad ut (tunga punkter på motsatta ändar verkar kompensera varandra), men när den snurras verkar centrifugalkrafter från dessa sektioner i olika plan och orsakar vibrationer. Dynamisk obalans kan inte elimineras genom att lägga till vikt vid en punkt – balansering i två plan krävs (i varje ände av rotorn).

Konsekvenserna av obalans dyker upp snabbt och påverkar utrustningen negativt. Kraftiga vibrationer från en obalanserad rotor leder till ökade dynamiska belastningar på lagren och fästena, vilket gör att de går sönder i förtid. Enheter som ska hålla i flera år slits ut på några månader – till exempel måste lager bytas ut varannan till var tredje månad.

Obalanserade roterande delar orsakar också metallutmattning i ramen och fästena: sprickor uppstår, bultar lossnar och fästen deformeras. Ansamlingen av sådana dolda skador kan leda till ett plötsligt allvarligt haveri – till exempel förstörelse av en enhets hölje eller lossning av en roterande del.

Dessutom minskar vibrationer maskinens prestanda och effektivitet. En del av energin går till spillo på svängningar snarare än nyttigt arbete. Det uppskattas att utrustning kan förlora upp till 30% i produktivitet om dess mekanismer inte är balanserade. En skördetröska med en vibrerande trumma tröskar och rensar spannmål sämre, och skördeförlusterna kan öka. För föraren innebär kraftiga vibrationer minskad komfort och trötthet; kabinen är bullrig och små delar skramlar.

I vissa fall blir obalans också ett säkerhetsproblem: ett uppsnurrat tungt fragment (t.ex. en halmhackskniv när ett fästelement går sönder) utgör en fara, och överdrivna vibrationer kan göra det svårt att kontrollera maskineriet. Därför är obalans inte bara en liten vibration, utan ett allvarligt problem som leder till ökat slitage, olyckor, minskad effektivitet och mänskliga risker.

3. Vilka roterande enheter av skördetröskor och klippare som kräver balansering

Nästan alla roterande enheter i skördetröskor och rotorklippare, med betydande massa eller rotationshastighet, behöver balanseras. Låt oss överväga de mest kritiska enheterna:

Tröskans trösktrumma

Detta är huvudrotorn i en klassisk skördetröska, ansvarig för att tröska spannmål. Trumman har vanligtvis en stor diameter, väger hundratals kilogram och roterar med höga hastigheter (t.ex. 500–1000 rpm). Tillverkare balanserar trumman på fabriken, men med tiden kan balansen störas på grund av slitage på vispar, vidhäftning av smuts, byte av delar efter reparation etc. En obalanserad trösktrumma orsakar vibrationer som överförs till hela skördetröskan, vilket påskyndar slitaget på lager och ram. De konkava, trumvispen och drivremmarna påverkas särskilt. Regelbunden dynamisk balansering av trumman är nödvändig för att skördetröskan ska fungera smidigt och ha lång livslängd (det noteras att efter allt arbete med trumman - byte av visp, reparation av axeln - krävs ombalansering).

Vispar och rotorsystem för tröskning

I skördetröskor, förutom huvudtrumman, finns det andra roterande enheter i trösk-separatorn. I klassiska skördetröskor finns bakom trumman en visp (kasttrumma) som påskyndar passagen av massa till halmskjutaren – den roterar också i hög hastighet och orsakar vibrationer när den är obalanserad. I roterande tröskor, istället för en trumma, används en lång huvudrotor (axialrotor) som utför både tröskning och separering. En sådan rötor är i huvudsak en lång skruv/trumma som behöver kritisk dynamisk balansering. Alla dessa enheter (trumma, visp, rotor) måste vara noggrant balanserade, annars kommer vibrationer att minska tröskningseffektiviteten och kan inaktivera kostsamma komponenter (halmrullare, siktar, lager, etc.).

Halmhackare

Denna enhet installeras vid tröskans utgång och tjänar till att hugga och strö ut halm. Halmhuggarrotorn är vanligtvis en cylindrisk axel med roterande knivar eller hammare. Den roterar väldigt snabbt (ofta 2500–4000 rpm) för att finhacka halm. Obalans i hackaren är en av de vanligaste orsakerna till vibrationer i skördetröskan, eftersom knivar kan bli matta med tiden, ha olika vikt (t.ex. om vissa är nya och andra slitna), och ibland går knivar till och med av, vilket leder till en kraftig massskevning. Dessutom är hackarens hölje relativt tunt och kan deformeras. En obalanserad halmhackare orsakar märkbara skakningar av skördetröskans bakre del; detta leder till brott på fästen, förstörelse av lager och till och med brott på själva hackarhuset. Halmhacken bör balanseras under varje större knivunderhåll. Det speciella med denna enhet är att på grund av strukturell flexibilitet (tunt hus) bör uppmärksamhet ägnas åt frånvaron av sprickor och tillförlitlig fastsättning av alla delar under balansering.

Rotary gräsklippare och Mulchers

I kategorin rotorklippare ingår jordbruksmaskiner för gräsklippning eller hackning av växtrester, där skärverktygen roterar. Detta inkluderar trum- och skivklippare för hö, roterande mulchers, hackklippare (på monterade eller bogserade enheter). Alla gräsklippare där det finns en snabbt roterande trumma/skaft med knivar är benägna att få obalansproblem. Till exempel en gräsklippare eller mulcher med ett massivt skaft och många vridbart upphängda knivar (som en skördetröskas halmhacker). När man byter knivar eller stöter på främmande föremål tappar denna rotor lätt balansen. Som ett resultat börjar gräsklipparen vibrera, vilket är farligt för traktorns kraftuttag och för själva aggregatets ram – sprickor uppstår i huset och stödlager går sönder. Att balansera klipparens rotor är lika viktigt som skördetröskan. Det är värt att notera att försök att balansera en lång klipparaxel "med ögat" (statiskt) vanligtvis misslyckas – dynamisk balansering krävs (se avsnittet Balanseringsmetoder nedan). Regelbunden inspektion och balansering av mulchers och gräsklippare förhindrar knivbrott, minskar vibrationer, gör traktorns arbete smidigare och förlänger hela enhetens livslängd.

Andra enheter

Andra roterande enheter där balansering förbättrar prestandan är till exempel fläktar och centrifuger i utrustning. En skördetröska har en spannmålsrengöringsfläkt som roterar i höga hastigheter – dammvidhäftning eller böjda blad orsakar obalans, minskar rengöringseffektiviteten och förstör fläktlager. Dessutom bör agnar och halmspridare (skiva eller blad, installerade bakom hackaren) balanseras – vanligtvis är det ett par tallrikar med blad, deras obalans orsakar vibrationer i skördetröskan. I spannmålsbearbetningsutrustning - skruvar, krosstrummor, centrifugrotorer - är balansering också obligatorisk, även om de går utöver det aktuella ämnet. Huvudprincipen: alla massiva delar som roterar med hög hastighet bör balanseras. Detta gäller både nya delar (fabriksbalansering) och speciellt enheter efter reparation eller lång drift. Att ignorera balanseringen av en sådan enhet leder förr eller senare till de ovan beskrivna problemen.

4. Metoder för rotorbalansering

Det finns flera tillvägagångssätt för rotorbalansering, som skiljer sig åt i utförandeförhållanden, noggrannhet och nödvändig utrustning. Låt oss överväga de viktigaste metoderna, deras fördelar och nackdelar:

Fabriksbalansering

Nästan alla tillverkare av skördetröskor och gräsklippare balanserar nyckelroterande enheter på fabriken. Specialiserade balanseringsmaskiner används där trumman eller rotorn är installerad och med hjälp av känsliga sensorer och testvikter bestäms obalansen. Sedan läggs balansvikter till rotorn (t.ex. skruvas plåtar på, brickor svetsas eller borras små hål i tunga områden för att lätta). Fabriksbalansering säkerställer att nya delar uppfyller strikta vibrationstoleranser. Fördelar: hög noggrannhet, användning av stationär utrustning och kvalitetskontroll. Nackdelar: obalans kan uppstå igen under drift (t.ex. på grund av slitage eller reparation), och på fältet finns det ingen möjlighet till en fabriksmaskin.

Statisk balansering (på plats utan utrustning)

Detta är den enklaste metoden, som ofta används av bönder "på gammaldags sätt". Rotorn demonteras och placeras på prismor eller upphängd på en axel, vilket gör att den kan rotera fritt under tyngdkraften. Den tunga sidan vänder nedåt, varefter vikt läggs till på motsatt sida (eller tas bort från den tunga sidan, om möjligt). Detta upprepas tills rotorn förblir i valfri position utan spontan vridning – ett tecken på att tyngdpunkten sammanfaller med rotationsaxeln.

Statisk balansering kan balansera skivor eller korta trummor där obalansen i huvudsak är koncentrerad i ett plan. Fördelar med metoden: enkelhet, inget behov av dyra enheter – ett provisoriskt stativ räcker. Nackdelar: det eliminerar inte dynamisk (ögonblicks)obalans. För långa rotorer (längd mycket större än diametern) är statisk balansering otillräcklig. Till exempel kan en roterande gräsklipparaxel ha två tunga sektioner på motsatta ändar; statiskt kompenserar de ömsesidigt, och rotorn verkar balanserad på prismor, men vid arbetshastighet kommer starka vibrationer att uppstå. Således kan statisk balansering endast tillämpas på relativt små och smala delar (remskivor, svänghjul), och för långa rotorer på jordbruksmaskiner är det ineffektivt.

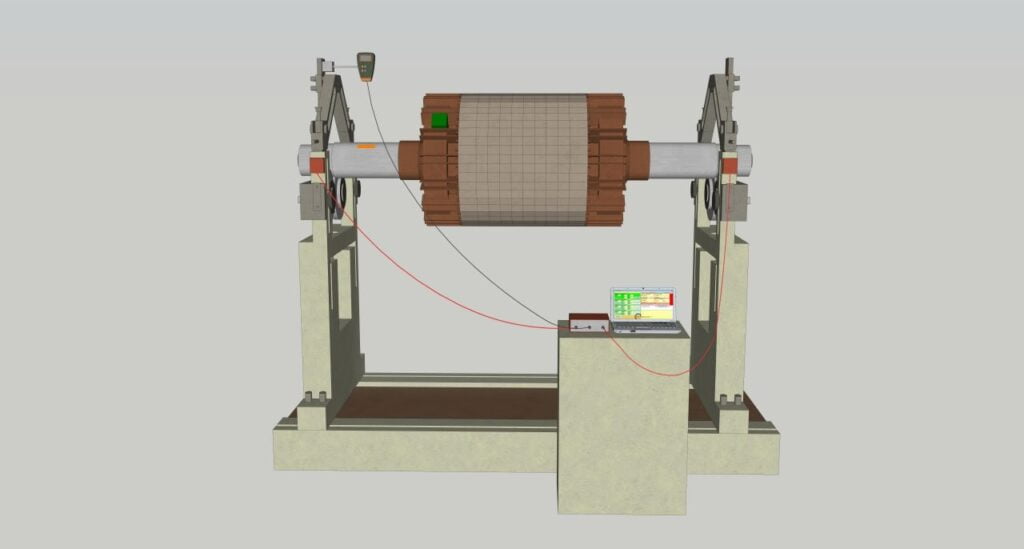

Dynamisk balansering på en maskin

Denna metod innebär att balansera rotorn i specialiserade verkstäder eller servicecenter där det finns en balanseringsmaskin. Rotorn (t.ex. en skördetröskan) tas bort från maskinen och installeras i maskinen, där den snurras till en viss hastighet. Maskinens sensorer mäter vibrations- och obalansfas, vilket gör det möjligt att bestämma hur mycket massa och var man ska lägga till (eller ta bort) för kompensation. Dynamisk balansering utförs i minst två korrigeringsplan (vid rotorns ändar) – detta eliminerar både statisk och dynamisk (moment) obalans.

En provviktsmetod används ofta: först fästs en känd vikt i testlägen, vibrationsförändringen mäts och baserat på dessa förändringar beräknar programmet de nödvändiga korrigerande massorna. Sedan fixeras vikter på rotorn (t.ex. med bultar eller svetsning) på angivna platser och vibrationer kontrolleras igen. Fördelar: hög noggrannhet av dynamisk balansering – minimala restvibrationer kan uppnås enligt standarder (GOST, ISO, etc.). Specialister diagnostiserar också ofta rotorns tillstånd samtidigt – identifierar axelavbrott, krökning, sprickor – och kan omedelbart åtgärda dessa problem före balansering. Nackdelar: behovet av att helt demontera rotorn och leverera den till en verkstad, vilket inte alltid är möjligt snabbt. Under toppskörd kan det vara arbetskrävande att ta bort en trösktrumma eller mulcherskaft och leda till att utrustningen står stilla i flera dagar. Dessutom krävs närvaro av en service i närheten med en balanseringsmaskin lämplig för rotorns dimensioner och vikt.

Balansering på plats

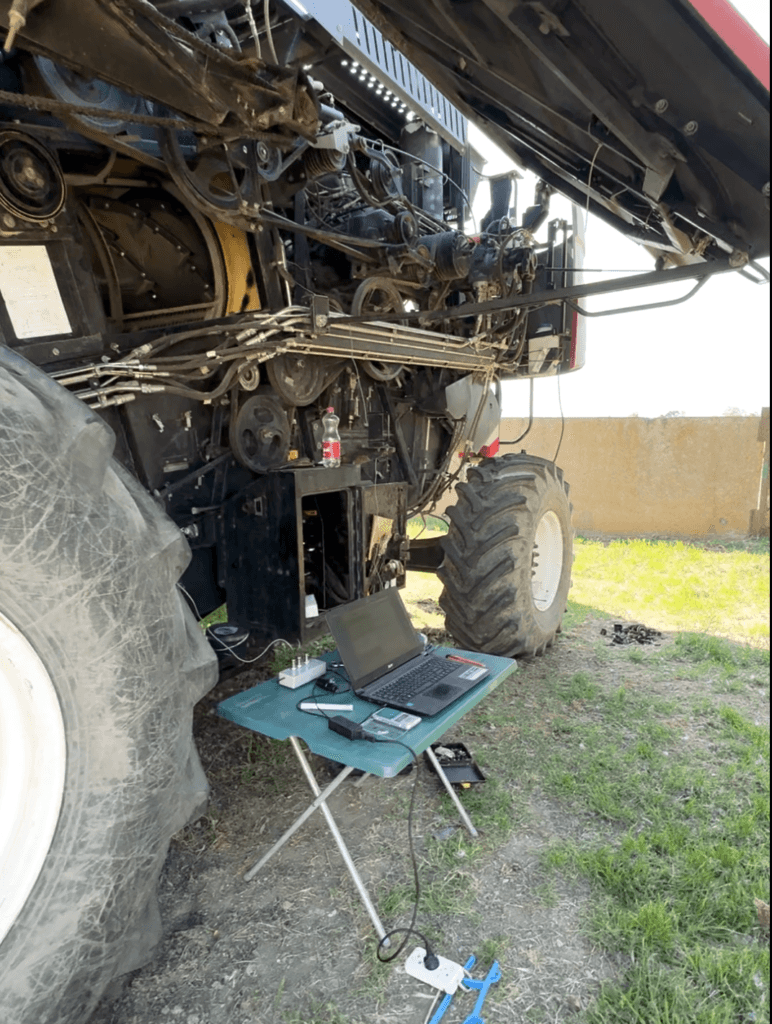

Detta är ett modernt och mycket bekvämt tillvägagångssätt, där rotorn balanseras direkt på maskinen utan fullständig demontering. Det implementeras med hjälp av bärbara dynamiska balanseringsenheter. Sådana enheter (t.ex. Balanset-1A, som beskrivs i nästa avsnitt) inkluderar vibrationssensorer och en varvräknare, som är fästa på rotorns lagerhus, och en elektronisk enhet med en dator för vibrationsanalys.

Proceduren liknar balansering på en maskin: rotorn snurras av maskinens standarddrift (t.ex. från skördetröskans motor eller traktorkraftuttag om det är en gräsklippare), enheten mäter vibrationsamplitud och fas, sedan med hjälp av provvikter, beräknas obalansen och platser för korrigerande vikter anges. Balansering på plats gör det möjligt att eliminera exakt den obalans som finns i verkliga monteringsförhållanden – allt beaktas, inklusive kopplingsförband, knivar, bultar, som också påverkar balansen. Fördelar med metoden: minimal demontering, tidsbesparande – ofta tillåter balanseringsanordningen balansering av till exempel en halmhackare på en eller två timmar direkt på gården, medan det tar dagar att ta den till fabriken. Stora rotorer, som är svåra att demontera och transportera, kan balanseras. Metoden är tillgänglig - det räcker att ha själva enheten eller bjuda in en specialist med den. Nackdelar: försiktighet och säkerhetsåtgärder krävs (rotorerna är balanserade på plats, arbetsområdet måste inhägnas). Noggrannheten beror något på operatörens kvalifikationer, även om moderna enheter är ganska enkla att använda. Sammantaget är dynamisk balansering i sina egna lager idag erkänd som den optimala lösningen för stora jordbruksmaskiner – den ger praktiskt taget fabrikskvalitetsbalansering utan långvariga stilleståndstid.

Jämförelse av metoder

För att sammanfatta, statisk balansering är endast lämplig för de enklaste fallen med smala rotorer och löser inte vibrationsproblemet med ens måttligt breda rotorer. Dynamisk balansering är det enda tillförlitliga sättet att eliminera alla typer av obalans på höghastighetsrotorer. Balansering i serviceverkstadsförhållanden säkerställer hög noggrannhet men är förknippat med stillestånd och logistik. Bärbar balansering på plats gör det möjligt att snabbt återställa utrustningen till drift och är tillräckligt exakt för de flesta uppgifter. Det bästa tillvägagångssättet för en gård är regelbunden förebyggande balansering: inspektera och balansera rotorerna innan vibrationer leder till haveri. Till exempel, efter att ha bytt knivar på en hackare eller trumma reparationer, är det värt att dynamiskt balansera det omedelbart, utan att vänta på att stark utlopp ska dyka upp. Därefter kommer vi att titta mer i detalj på balanseringstekniken på plats med den moderna Balanset-1A-enheten.

5. Balansering med Balanset-1A-enheten

Balanset-1A är en bärbar vibrometer-balanserare speciellt designad för dynamisk balansering av rotorer direkt på deras arbetsplats. Enheten tillåter balansering i ett plan (statiskt) såväl som i två plan (full dynamisk) för ett brett utbud av utrustningstyper. Den består av en uppsättning sensorer och en elektronisk modul ansluten till en bärbar dator: satsen innehåller två vibrationssensorer (accelerometrar) för att mäta rotorvibrationer, en optisk varvräknarsensor för avläsning av rotationer och vinkelposition, ett gränssnittsblock (vibrationsanalysator) och programvara. Hela kitet väger några kilo och är inrymt i en liten låda, vilket gör det enkelt att transportera direkt från gård till gård. Även en ingenjör utan djup kunskap om vibrationsdiagnostik kan använda Balanset-1A: enheten och programvaran automatiserar mät- och beräkningsprocessen och ger tydliga uppmaningar till användaren. Huvudfilosofin för en sådan anordning är att rotorbalansering ska kunna uppnås på plats av gårdspersonal utan lång utbildning och alltför höga kostnader.

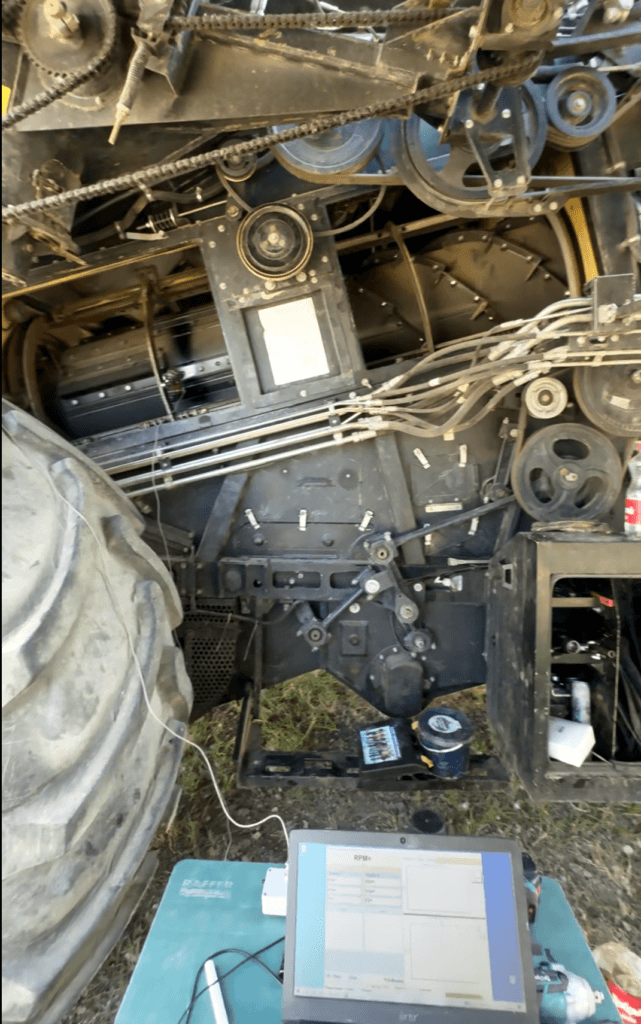

Balanseringsprocessen med hjälp av Balanset-1A är som följer. Först förbereds rotorn: säkerheten är av största vikt – rotorn rengörs från smuts och halm, och det kontrolleras att alla knivar eller hammare är intakta och roterar fritt (särskilt i en halmhacker, där en kniv som har fastnat periodvis kan orsaka obalans), och alla främmande tillbehör tas bort (till exempel spridare om de stör). Sedan installeras vibrationssensorer på huset nära rotorstöden - vanligtvis vinkelrätt mot rotationsaxeln, i varje ände av huset där lagren är placerade. Ett litet reflekterande märke är fäst på rotorn (t.ex. på remskivan), och en optisk sensor (varvräknare) placeras mittemot den på ett magnetiskt stativ. Alla sensorer kopplas till Balanset-1A-blocket som sedan kopplas till en bärbar dator med balanseringsprogrammet. Operatören ställer sedan in parametrarna i programmet: balanseringsläget väljs (vanligtvis tvåplan för långa rotorer), och egenskaperna för försöksvikten (dess massa och installationsradie) anges. Nu kan rotorn startas – antingen genom att starta skördetröskan med önskat tröskvarvtal, eller genom att koppla in traktorns kraftuttag för gräsklipparen, eller använda en elmotor om rotorn tas bort och monteras på stationära stöd. Under den första körningen mäter enheten den initiala vibrationsnivån: amplitud (i mm/s) och obalansfas vid varje sensor. Dessa värden sparas som baslinje.

Nästa steg är installationen av provvikter. Efter att ha stoppat rotorns rotation, säkrar operatören en förberedd liten vikt (t.ex. en metallplatta eller flera brickor) på rotorn i det första planet – närmare ena änden av rotorn där sensor nummer 1 är installerad. Sedan snurras rotorn igen till arbetshastighet och enheten registrerar nya vibrationsparametrar. Om förändringen i amplitud och fas är tillräckligt betydande (vanligtvis krävs minst en 20% förändring för korrekta beräkningar), fortsätter processen.

Därefter tas provvikten bort och placeras om i det andra planet – i andra änden av rotorn – och körningen med mätning upprepas.

Som ett resultat får programmet data om inverkan av den kända vikten på obalansen i varje plan. Enhetens algoritm analyserar tre datamängder (utan vikt, med vikt på plan A, med vikt på plan B) och beräknar de optimala balanseringsparametrarna. Operatören får rekommendationer på skärmen: vilken massa av korrigerande vikt som måste läggas till i varje plan och vid vilken vinkelposition i förhållande till provviktens installationspunkt.

Till exempel kan det beräknas att 169 gram bör läggas till den vänstra änden av rotorn i en vinkel på 194° och 250 gram till den högra änden i en vinkel på 358° från provviktens installationspunkt.

Därefter installeras korrigerande vikter: enheten föreslår exakt var vikterna ska fästas. Vanligtvis skruvas eller svetsas metallplattor/brickor med erforderlig vikt fast. Om rotorn har speciella bultar eller perforerade flänsar vid kanterna, fästs vikten på dem (många skördetröskor har ursprungligen hål på trumändarna för balansering). Under fältförhållanden används ofta en uppsättning stålbrickor med olika diametrar som bekväma vikter som kan skruvas fast på knivens monteringsbultar eller andra rotorelement.

Efter att de beräknade vikterna har installerats utförs en testkörning: rotorn snurras igen till arbetshastighet och vibrationsavläsningar tas. Om balanseringen görs korrekt sjunker vibrationsnivån kraftigt och faller inom acceptabla gränser (vanligtvis minskar vibrationshastigheten till några mm/s). Apparaten kan till exempel visa att restvibrationen är 1–2 mm/s – ett utmärkt resultat för lantbruksmaskiner. Om vibrationen fortfarande överskrider den tillåtna gränsen, kan programmet rekommendera att lägga till ytterligare små vikter – de läggs till och kontrolleras igen tills ett tillfredsställande resultat uppnås.

För kraftigt obalanserade rotorer används ibland flerstegsbalansering: först, balansera vid en reducerad hastighet, upprepa sedan proceduren med en högre hastighet, och så vidare tills arbetshastigheten uppnås. Detta är nödvändigt om det är farligt att snurra rotorn omedelbart vid hög obalans - steg för steg avlägsnas huvudvibrationen och sedan bringas den till ett idealiskt tillstånd med full rotationshastighet.

I praktiken har användningen av Balanset-1A redan hjälpt många gårdar att klara av komplexa vibrationer. Till exempel försökte ägare av roterande hackare ofta balansera rotorn med hjälp av hemmagjorda metoder, placera rotorn på prismor (statisk balansering) men utan framgång – vibrationen kvarstod. Med hjälp av den bärbara enheten var det möjligt att helt eliminera vibrationerna: efter att ha installerat korrigerande vikter blev mulcherens funktion smidig, och brummandet och skakningarna som hindrade traktorföraren från att arbeta under långa perioder försvann. En liknande situation uppstår med skördetröskor: om en obalans uppstår efter att ha bytt knivar i halmhackaren behöver bonden inte demontera hela hackaren utan kan balansera den direkt på skördetröskan på ett par timmar. Ett verkligt exempel är balanseringen av en chopper på en Claas-tröska: efter säsongen tappades en av hamrarna och rotorn började vibrera kraftigt. Apparaten visade en vibrationshastighet på cirka 15–17 mm/s (vilket märks på ramen). Genom att säkra två uppsättningar brickor med en total massa på cirka 90 gram på motsatta ändar av rotorn reducerades vibrationen till mindre än 2 mm/s. Skördetröskan fortsatte att fungera utan risk att skada hackarens lager. I bilden nedan är de installerade balanseringsbrickorna på halmhacksrotorn efter en sådan procedur markerade med grönt. De skruvas fast i ändarna av rotorn mittemot den tidigare "tunga" platsen. Tack vare detta blev rotorns rotation enhetlig.

Fördelar med att balansera med Balanset-1A

- Hastighet och rörlighet: Enheten kan föras direkt till fältet eller hangaren, vilket eliminerar behovet av att transportera tunga enheter till verkstaden. Även en stor trumma kan balanseras i sina egna lager på skördetröskan. Under skördesäsongen är detta särskilt värdefullt – vilket minimerar utrustningens stilleståndstid.

- Noggrannhet och fullständighet av balanseringen: Tack vare tvåplansanalys elimineras dynamisk obalans, som inte kan uppnås "med ögat". Resultaten är jämförbara med fabriksstandarder: vibrationer reduceras till en nivå där skadliga effekter på komponenter försvinner. Enheten indikerar den exakta platsen och vikten av lasten, vilket eliminerar gissningar.

- Tillgänglighet för personal: Moderna enheter kräver inte djup specialiserad utbildning. Programvarugränssnittet Balanset-1A är intuitivt och beräkningarna är automatiserade. En gårdsspecialist kan efter kort utbildning utföra balansering självständigt, utan att involvera externa organisationer.

- Mångsidighet: Samma Balanset-1A-sats är lämplig för många uppgifter: från att balansera en halmhackare och en skördetröskafläkt till en flishuggrotor eller en elmotor. Det är ett lönsamt förvärv för ett stort jordbruksföretag med mångsidig utrustning.

6. Ekonomiska fördelar med balansering

Regelbunden rotorbalansering är en investering som lönar sig på kort tid genom att sänka kostnaderna och öka effektiviteten. Låt oss överväga de viktigaste ekonomiska fördelarna:

- Minskade reparations- och underhållskostnader. Som nämnts minskar obalans avsevärt livslängden för lager och andra delar. Om en rotor är obalanserad står gården inför frekventa byten av lager, axlar, remmar, etc. Dessa direkta kostnader är betydande: till exempel kan en uppsättning lager för en stor trumma plus utbytesarbetet kosta hundratals dollar eller euro, och om det görs varannan månad, blir det en betydande summa under säsongen. Balansering eliminerar grundorsaken – vibrationer – och förlänger därmed komponenternas livslängd. Lager kommer att hålla i åratal, ramen spricker inte och knivar går inte sönder av stötbelastningar. Besparingarna på reservdelar är uppenbara. Dessutom identifierar och åtgärdar balansering ofta potentiella problem (sprickor, lösa fästen), vilket förhindrar allvarliga olyckor. En balansering i tid kan förhindra ett större haveri som skulle kosta hundratusentals rubel.

- Minimering av stillestånd och bevarande av skörden. Ett tröskahaveri i höjd med skörden kan leda till skördförluster, missade möjligheter på grund av försenad skörd och kostnader för akuta reparationer. En obalanserad rotor är en dold fara som kan slå till i det mest olämpliga ögonblicket (t.ex. ett trösklager går sönder och skördetröskan stannar). Genom snabb service och balansering av rotorenheter undviker lantbrukare nödstopp. Utrustning fungerar tillförlitligt under de mest kritiska perioderna. Även om man använder en mobil balanseringstjänst (som kostar en viss summa) är det ojämförligt billigare än att ha en reservtröska eller att förlora en del av skörden på grund av haveri.

- Ökad arbetseffektivitet och bränslebesparingar. Balanserade mekanismer fungerar smidigare och med mindre belastning. Det betyder att motorenergin utnyttjas maximalt för nyttigt arbete – tröska, kapning, sönderdelning – snarare än att dämpa vibrationer och buller. Över hela gården har detta en märkbar effekt: minskad specifik bränsle- och energiförbrukning per ton bearbetad spannmål eller foder. Exakta siffror är svåra att uppnå utan mätningar, men även en bränslebesparing på 2–5% för stora skördetröskor och traktorer under en säsong resulterar i tiotals liter, vilket sparar pengar. Dessutom kan föraren arbeta i full optimal hastighet utan rädsla för att skada maskinen, vilket gör arbetet snabbare. Indirekt påverkar balanseringen också arbetskvaliteten: en välfungerande skördetröska tröskar och renar spannmål bättre, skadar färre spannmål och förlorar mindre, vilket också är ekonomiskt fördelaktigt (mer säljbar avkastning).

- Förlängning av utrustningens livslängd. Vibrationer är maskineriets fiende nummer ett och "dödar" gradvis maskinen. En skördetröska eller gräsklippare utan överdrivna vibrationer kommer att hålla längre än dess standardlivslängd, vilket fördröjer behovet av kostsamma uppdateringar av flottan. Att köpa en ny skördetröska är en enorm kapitalinvestering och det är logiskt att maximera användningen av det som redan har köpts. Balansering är en relativt billig aktivitet som avsevärt förlänger livslängden på rotorer och därmed hela utrustningen. Även föråldrade maskiner kan, med rätt skötsel, användas framgångsrikt och bibehålla funktionaliteten.

- Dra nytta av att äga balanseringsutrustning. För stora jordbruksföretag och serviceföretag är det ekonomiskt möjligt att skaffa en egen bärbar balansapparat som Balanset-1A. Dess kostnad är jämförbar med priset för en uppsättning traktordäck, och det ger ständigt fördelar. Efter att ha sparat flera lager och förebyggt olyckor betalar enheten helt för sig själv. Utöver det är det bara besparingar och oberoende: du behöver inte ringa dyra externa specialister, allt arbete utförs självständigt och planerat. För mindre lantbrukare finns möjligheten att samarbeta: att gemensamt köpa en enhet för flera gårdar eller attrahera mobila team med sådan utrustning som behövs.

Enkelt uttryckt eliminerar balansering dolda pengaförluster. De medel som investerats i det återkommer genom: minskade reparationskostnader, frånvaro av påtvingad stilleståndstid, effektivare drift och utrustningens livslängd. Detta är särskilt viktigt under förhållanden där lönsamheten för agribusiness beror på ett tydligt schema för fältarbete och kostnadsoptimering.

7. Slutsats

Att balansera rotorerna på skördetröskor och gräsklippare är en förutsättning för tillförlitlig och säker drift av jordbruksmaskiner. Genom hela artikeln har vi sett att obalans, vare sig den är statisk eller dynamisk, leder till allvarliga negativa konsekvenser: från hårt slitage på lager och delar till olyckor och minskat utbyte. Regelbunden balansering av nyckelenheter (tröskfat, halmhuggare, slåtterrotorer etc.) hjälper till att undvika dessa problem. Det finns olika metoder – från enkel statisk balansering till dynamisk balansering med hög precision. De bästa resultaten uppnås med dynamisk balansering, och modern utrustning som Balanset-1A gör den tillgänglig direkt på fältet, utan långa stillestånd. Slutsatsen är enkel: genom att spara tid på balansering förlorar vi mycket mer på reparationer och stillestånd.

Därför rekommenderas det att inkludera balanskontroller i det regelbundna underhållsschemat för utrustning. Till exempel, innan skördesäsongen, kontrollera balansen mellan trumman och hackaren; När du förbereder gräsklipparen för slåtter, se till att det inte finns några rotorvibrationer etc. Om tecken på obalans upptäcks (vibrationer, buller, ojämnt knivslitage, frekventa lagerfel), dröj inte – utför vibrationsdiagnostik och balansering. Regelbunden rotorbalansering lönar sig fullt ut: utrustningen fungerar smidigt och effektivt, går sönder mindre ofta, håller längre och föraren arbetar under mer bekväma förhållanden. Jordbrukare och jordbruksföretag bör använda balanseringsmetoder – oavsett om det är deras egen enhet eller specialisttjänster – och då kommer vibrationer att förvandlas från en fiende till en kontrollerbar faktor. Genom att hålla rotorerna balanserade lägger du grunden för en lång och framgångsrik drift av din maskinpark.