Балансиране на ротора: статичен и динамичен дисбаланс, резонанс и практическа процедура

Това ръководство обяснява балансирането на ротора за твърди роториКакво означава “дисбаланс”, как се различават статичният и динамичният дисбаланс, защо резонансът и нелинейността могат да попречат на качествен резултат и как балансирането обикновено се извършва в една или две корекционни равнини.

Съдържание

- Какво е ротор и какво балансира правилно?

- Видове ротори и видове дисбаланс

- Вибрация на механизми: какво балансирането може и не може да премахне

- Резонанс: фактор, който пречи на балансирането

- Линейни срещу нелинейни модели: кога изчисленията спират да работят

- Устройства за балансиране и машини за балансиране

- Балансиране на твърди ротори (практически бележки)

- Как се извършва динамично балансиране (метод с три цикъла)

- Критерии за оценка на качеството на балансиране

- Стандарти и препратки

- ЧЕСТО ЗАДАВАНИ ВЪПРОСИ

Какво е ротор и какво балансира правилно?

Роторът е тяло, което се върти около някаква ос и се държи от лагерните си повърхности в опорите. Лагерните повърхности на ротора предават натоварванията към опорите чрез търкалящи се или плъзгащи се лагери. Лагерните повърхности са повърхностите на цангите или повърхностите, които ги заменят.

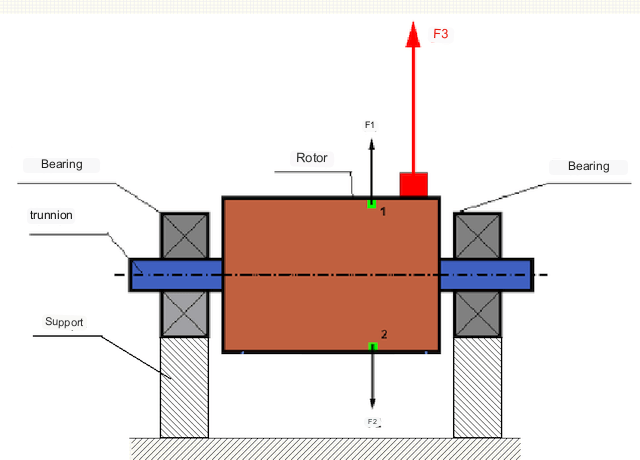

В перфектно балансиран ротор масата му е разпределена симетрично спрямо оста на въртене, т.е. всеки елемент на ротора може да бъде съчетан с друг елемент, разположен симетрично спрямо оста на въртене. В балансиран ротор центробежната сила, действаща върху всеки роторен елемент, се балансира от центробежната сила, действаща върху симетричния елемент. Например, центробежните сили F1 и F2, равни по величина и противоположни по посока, действат върху елементи 1 и 2 (отбелязани със зелено на фиг. 1). Това важи за всички симетрични роторни елементи и по този начин общата центробежна сила, действаща върху ротора, е 0 и роторът е балансиран.

Но ако симетрията на ротора е нарушена (асиметричният елемент е маркиран с червен цвят на Фиг. 1), тогава върху ротора действа небалансирана центробежна сила F3. При въртене тази сила променя посоката си с въртенето на ротора. Динамичното натоварване, произтичащо от тази сила, се предава на лагерите, което води до ускорено износване.

Освен това под въздействието на тази променлива по посока сила се наблюдава циклична деформация на опорите и фундамента, върху които е закрепен роторът, т.е. възникват вибрации. За да се премахне дисбалансът на ротора и съпътстващите го вибрации, трябва да се монтират балансиращи маси, за да се възстанови симетрията на ротора.

Балансирането на ротора е операция за коригиране на дисбаланса чрез добавяне на балансиращи маси.

Задачата на балансирането е да се намери размерът и местоположението (ъгълът) на една или повече балансиращи маси.

Видове ротори и видове дисбаланс

Като се има предвид якостта на материала на ротора и големината на центробежните сили, действащи върху него, роторите могат да бъдат разделени на два вида - твърди ротори и гъвкави.

Твърдите ротори се деформират незначително под действието на центробежната сила при работни режими и влиянието на тази деформация в изчисленията може да се пренебрегне.

Деформацията на гъвкавите ротори вече не може да се пренебрегва. Деформацията на гъвкавите ротори усложнява решаването на проблема с балансирането и изисква прилагането на други математически модели в сравнение със проблема с балансирането на твърди ротори. Трябва да се отбележи, че един и същ ротор при ниски скорости може да се държи като твърд, а при високи скорости - като гъвкав. По-долу ще разгледаме само балансирането на твърди ротори.

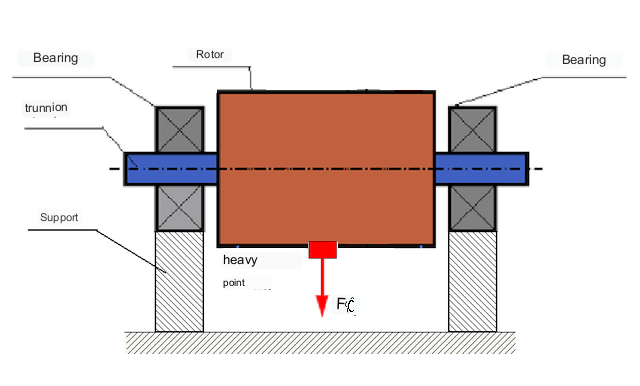

В зависимост от разпределението на небалансираните маси по дължината на ротора, могат да се разграничат два вида дисбаланс - статичен и динамичен (моментен). Съответно се нарича статично и динамично балансиране на ротора. Статичният дисбаланс на ротора възниква без въртене на ротора, т.е. в статика, когато роторът е обърнат от гравитацията с "тежката си точка" надолу. Пример за ротор със статичен дисбаланс е показан на фиг. 2.

Динамичният дисбаланс възниква само когато роторът се върти.

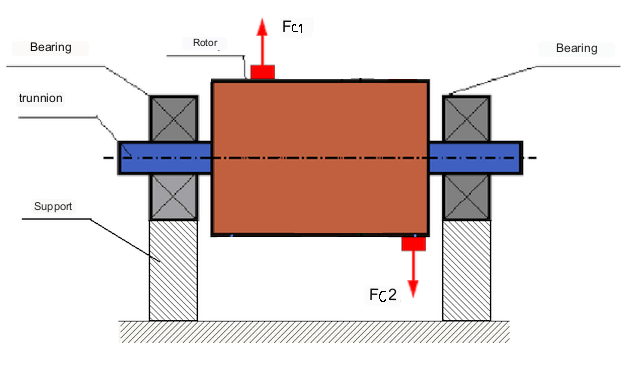

Пример за ротор с динамичен дисбаланс е показан на фиг. 3.

В този случай, небалансираните равни маси M1 и M2 са в различни равнини - на различни места по дължината на ротора. В статично положение, т.е. когато роторът не се върти, върху ротора действа само гравитацията и масите се балансират взаимно. В динамика, когато роторът се върти, върху масите M1 и M2 започват да действат центробежни сили Fc1 и Fc2. Тези сили са равни по големина и противоположни по посока. Тъй като обаче се прилагат на различни места по дължината на вала и не са на една и съща линия, тези сили не се компенсират взаимно. Силите Fc1 и Fc2 създават въртящ момент, приложен към ротора. Следователно, този дисбаланс се нарича още моментен дисбаланс. Съответно, върху позициите на лагерите действат некомпенсирани центробежни сили, които могат значително да надвишат изчислените стойности и да намалят експлоатационния живот на лагерите.

Тъй като този вид дисбаланс възниква само динамично по време на въртенето на ротора, той се нарича динамичен дисбаланс. Той не може да се коригира в статични условия чрез балансиране "на ножове" или подобни методи. За да се елиминира динамичният дисбаланс, трябва да се монтират две компенсиращи тежести, които създават момент, равен по големина и противоположен по посока на момента, възникващ от масите M1 и M2. Компенсиращите маси не е необходимо да се поставят противоположно и равни по величина на масите M1 и M2. Основното е, че те създават момент, който напълно компенсира момента на дисбаланса.

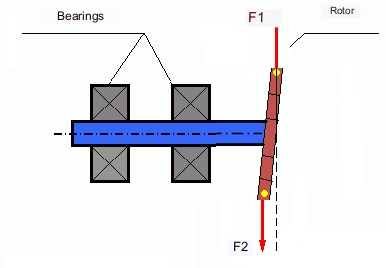

Като цяло, масите M1 и M2 може да не са равни една на друга, така че ще има комбинация от статичен и динамичен дисбаланс. Теоретично е доказано, че за твърд ротор две тежести, разположени на разстояние една от друга по дължината на ротора, са необходими и достатъчни, за да елиминират неговия дисбаланс. Тези тежести ще компенсират както въртящия момент, произтичащ от динамичния дисбаланс, така и центробежната сила, произтичаща от асиметрията на масата спрямо оста на ротора (статичен дисбаланс). Обикновено динамичният дисбаланс е характерен за дълги ротори, като например валове, а статичният дисбаланс е характерен за тесни ротори. Ако обаче тесният ротор е изкривен спрямо оста или деформиран ("осмица"), тогава динамичният дисбаланс ще бъде труден за елиминиране (виж фиг. 4), защото в този случай е трудно да се монтират коригиращи тежести, които създават необходимия компенсиращ момент.

Силите F1 и F2 не лежат на една и съща линия и не се компенсират взаимно.

Поради факта, че рамото за създаване на въртящ момент е малко поради тесния ротор, може да са необходими големи коригиращи тежести. Това обаче води и до "индуциран дисбаланс" поради деформацията на тесния ротор от центробежни сили от коригиращите тежести. (Вижте например "Методологични инструкции за балансиране на твърди ротори (съгласно ISO 22061-76)". Раздел 10. СИСТЕМА ЗА ОПОРИ НА РОТОРИТЕ.)

Това се забелязва при тесни работни колела на вентилатори, при които освен силовия дисбаланс действа и аеродинамичен дисбаланс. И трябва да се разбира, че аеродинамичният дисбаланс, или по-скоро аеродинамичната сила, е правопропорционален на ъгловата скорост на ротора и за неговото компенсиране се използва центробежната сила на коригиращата маса, която е пропорционална на квадрата на ъгловата скорост. Следователно ефектът на балансиране може да се осъществи само при определена честота на балансиране. При други честоти на въртене се получава допълнителна грешка.

Същото може да се каже и за електромагнитните сили в електромотора, които също са пропорционални на ъгловата скорост. Така че не е възможно да се отстранят всички причини за вибрации в една машина чрез балансиране.

Вибрация на механизми

Вибрацията е реакция на конструкцията на механизма на въздействието на циклична възбуждаща сила. Тази сила може да бъде от различно естество.

Центробежната сила, произтичаща от небалансирания ротор, е некомпенсирана сила, действаща върху "тежката точка". Именно тази сила и причинените от нея вибрации могат да бъдат елиминирани чрез балансиране на ротора.

Сили на взаимодействие от "геометричен" характер, произтичащи от грешки при производството и монтажа на свързващите части. Тези сили могат да възникнат например в резултат на некръглост на шийките на вала, грешки в профилите на зъбите в зъбните колела, вълнообразност на лагерните пътеки, несъосност на свързващите валове и др. В случай на некръглост на шийките, оста на вала ще бъде изместена в зависимост от ъгъла на въртене на вала. Въпреки че тази вибрация се появява и при скорост на ротора, е почти невъзможно да се елиминира чрез балансиране.

Аеродинамични сили, произтичащи от въртенето на работните колела на вентилатори и други лопатъчни механизми. Хидродинамични сили в резултат на въртенето на работните колела на хидравлични помпи, турбини и др.

Електромагнитни сили, произтичащи от работата на електрическите машини, напр. асиметрични намотки на ротора, късо съединение на намотките и др.

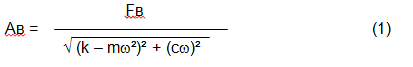

Големината на вибрацията (например нейната амплитуда Av) зависи не само от възбуждащата сила Fv, действаща върху механизма с кръгова честота ω, но и от твърдостта k на механизма, неговата маса m , както и от коефициента на затихване C.

За измерване на вибрациите и механизмите за баланс могат да се използват различни видове сензори, включително:

- абсолютни сензори за вибрации, предназначени за измерване на вибрационното ускорение (акселерометри), и сензори за скорост на вибрациите;

- сензори за относителна вибрация - вихровотокови или капацитивни, предназначени за измерване на вибрационно изместване;

- В някои случаи (когато конструкцията на механизма го позволява), сензорите за сила могат да се използват и за оценка на вибрационното му натоварване; по-специално, те се използват широко за измерване на вибрационното натоварване на опори на балансиращи машини с твърди лагери.

Вибрацията е реакция на машината на действието на външни сили. Големината на вибрациите зависи не само от големината на силата, действаща върху механизма, но и от твърдостта на конструкцията на механизма. Една и съща сила може да доведе до различни вибрации. В машина с твърди лагери, дори ако вибрациите са малки, лагерите могат да бъдат подложени на значителни динамични натоварвания. Ето защо при балансирането на машини с твърди лагери се използват сензори за сила, а не за вибрации (вибрационни акселерометри).

Сензорите за вибрации се използват при механизми с относително податливи опори, когато действието на небалансирани центробежни сили води до забележима деформация на опорите и вибрации. Датчиците за сила се използват за твърди опори, когато дори значителни сили, дължащи се на дисбаланс, не водят до значителни вибрации.

Резонансът е фактор, който предотвратява балансирането

По-рано споменахме, че роторите се делят на твърди и гъвкави. Твърдостта или гъвкавостта на ротора не трябва да се бърка с твърдостта или подвижността на опорите (фундамента), върху които е монтиран роторът. Роторът се счита за твърд, когато деформацията му (огъването) под действието на центробежните сили може да се пренебрегне. Деформацията на гъвкавия ротор е относително голяма и не може да се пренебрегне.

В тази статия разглеждаме само балансирането на твърди ротори. На свой ред един твърд (недеформируем) ротор може да бъде монтиран върху твърди или подвижни (гъвкави) опори. Ясно е, че тази твърдост/податливост на опорите също е относителна, в зависимост от скоростта на ротора и големината на произтичащите от нея центробежни сили. Условна граница е честотата на собствените вибрации на роторните опори.

При механичните системи формата и честотата на собствените вибрации се определят от масата и еластичността на елементите на механичната система. Това означава, че честотата на собствените трептения е вътрешна характеристика на механичната система и не зависи от външни сили. След като бъдат отклонени от състоянието на равновесие, опорите поради еластичността си се стремят да се върнат в положението на равновесие. Но поради инерцията на масивния ротор този процес има характер на потиснати трептения. Тези трептения са естествените трептения на системата ротор-подпора. Честотата им зависи от съотношението между масата на ротора и еластичността на опорите.

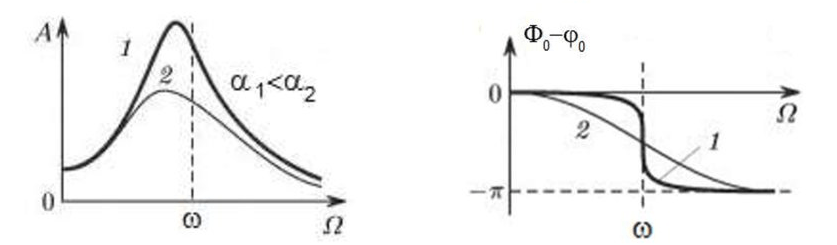

Когато роторът започне да се върти и честотата на въртенето му се доближи до честотата на собствените вибрации, амплитудата на вибрациите рязко се увеличава, което може да доведе до разрушаване на конструкцията.

Възниква явлението механичен резонанс. В зоната на резонанс промяната на скоростта на въртене със 100 об/мин може да доведе до увеличаване на вибрациите десетки пъти. В същото време (в зоната на резонанс) фазата на вибрациите се променя на 180°.

Ако конструкцията на механизма е неуспешна и работната честота на ротора е близка до честотата на собствените вибрации, тогава работата на механизма става невъзможна поради недопустимо високите вибрации. Това не е възможно по обичайния начин, тъй като дори малка промяна на скоростта ще доведе до драстична промяна на параметрите на вибрациите. За балансиране в областта на резонанса се използват специални методи, които не са разгледани в тази статия.

Възможно е да се определи честотата на собствените трептения на механизма при движение по инерция (при изключване на въртенето на ротора) или чрез метода на ударите с последващ спектрален анализ на реакцията на системата към удара.

За механизми, чиято работна честота на въртене е над резонансната честота, т.е. работещи в резонансен режим, опорите се считат за движещи се и за измерване се използват вибрационни сензори, главно виброацелерометри, измерващи ускорението на конструктивните елементи. За механизми, работещи в предрезонансен режим, опорите се считат за твърди. В този случай се използват датчици за сила.

Линейни и нелинейни модели на механична система. Нелинейността е фактор, който възпрепятства балансирането

При балансиране на твърди ротори за изчисленията на балансирането се използват математически модели, наречени линейни модели. Линеен модел означава, че в такъв модел едната величина е пропорционална (линейна) на другата. Например, ако некомпенсираната маса на ротора се удвои, то стойността на вибрациите също ще се удвои. За твърдите ротори може да се използва линеен модел, тъй като те не се деформират.

За гъвкави ротори линейният модел вече не може да се използва. При гъвкав ротор, ако масата на тежката точка се увеличи по време на въртене, ще възникне допълнителна деформация и освен масата ще се увеличи и радиусът на местоположението на тежката точка. Следователно за гъвкав ротор вибрациите ще се увеличат повече от два пъти и обичайните методи за изчисление няма да работят.

Също така промяната на еластичността на опорите при големите им деформации, например когато при малки деформации на опорите работят едни конструктивни елементи, а при големи участват други конструктивни елементи. Ето защо не можете да балансирате механизми, които не са фиксирани върху фундамент, а например просто са поставени на пода. При значителни вибрации силата на дисбаланса може да издърпа механизма от пода, като по този начин значително се променят характеристиките на коравина на системата. Крачетата на двигателя трябва да са здраво закрепени, болтовете за закрепване трябва да са затегнати, дебелината на шайбите трябва да осигурява достатъчна твърдост на монтажа и т.н. Ако лагерите са счупени, са възможни значителни размествания на вала и сътресения, което също ще доведе до лоша линейност и невъзможност за извършване на качествен баланс.

Устройства за балансиране и машини за балансиране

Както бе отбелязано по-горе, балансирането е процесът на подравняване на главната централна ос на инерция с оста на въртене на ротора.

Този процес може да се извърши по два метода.

Първият метод включва обработване на роторните куплунзи по такъв начин, че оста, минаваща през центровете на куплунзите, да се пресича с основната централна инерционна ос на ротора. Подобна техника рядко се използва в практиката и няма да бъде разглеждана подробно в настоящата статия.

Вторият (най-разпространен) метод включва преместване, монтиране или премахване на корекционни тежести върху ротора, които се поставят така, че оста на инерция на ротора да е възможно най-близо до оста на въртене.

Преместването, добавянето или премахването на корекционни тежести по време на балансирането може да се осъществи чрез различни технологични операции, включително: пробиване, фрезоване, наваряване, заваряване, завинтване или отвинтване, изгаряне с лазерен или електронен лъч, електролиза, електромагнитно наваряване и др.

Процесът на балансиране може да се осъществи по два начина:

- балансиране на сглобени ротори (в собствените им лагери) с помощта на балансиращи машини;

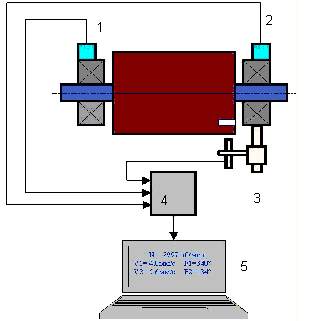

- балансиране на ротори на балансиращи машини. За балансиране на ротори в собствените им лагери обикновено се използват специализирани балансиращи устройства (комплекти), които позволяват да се измерват вибрациите на балансирания ротор при честотата му на въртене във векторна форма, т.е. да се измерва както амплитудата, така и фазата на вибрациите. Понастоящем горепосочените устройства се произвеждат на базата на микропроцесорна технология и (освен измерване и анализ на вибрациите) осигуряват автоматично изчисляване на параметрите на коригиращите тежести, които трябва да се монтират на ротора, за да се компенсира неговият дисбаланс.

Тези устройства включват:

- измервателен и изчислителен модул, базиран на компютър или промишлен контролер;

- Два (или повече) сензора за вибрации;

- Сензор за фазов ъгъл;

- аксесоари за монтиране на сензорите на обекта;

- специализиран софтуер, предназначен за извършване на пълен цикъл на измерване на параметрите на вибрациите на ротора в една, две или повече равнини на корекция.

Понастоящем най-разпространени са два вида балансиращи машини:

- Машини с меки лагери (с меки опори);

- Машини с твърди лагери (с твърди опори).

Машините с меки лагери имат относително гъвкави опори, например, базирани на плоски пружини. Честотата на собствените вибрации на тези опори обикновено е 2-3 пъти по-ниска от честотата на въртене на балансиращия ротор, който е монтиран върху тях. Вибрационни сензори (акселерометри, сензори за скорост на вибрациите и др.) обикновено се използват при измерване на вибрациите на предрезонансните опори на машината.

Машините за предварително резонансно балансиране използват относително твърди опори, чиито собствени честоти на вибрациите трябва да са 2-3 пъти по-високи от честотата на въртене на балансирания ротор. За измерване на вибрационното натоварване на опорите на машината за предварително резонансно балансиране обикновено се използват датчици за сила.

Предимството на машините за предрезонансно балансиране е, че балансирането върху тях може да се извършва при относително ниски скорости на ротора (до 400 - 500 об/мин), което значително опростява конструкцията на машината и нейната основа, и повишава производителността и безопасността на балансирането.

Балансиране на твърди ротори

Важно!

- Балансирането премахва само вибрациите, причинени от асиметричното разпределение на масата на ротора спрямо оста му на въртене. Други видове вибрации не се отстраняват чрез балансиране!

- На балансиране подлежат технически механизми, чиято конструкция осигурява отсъствие на резонанси при работната честота на въртене, надеждно закрепени към основата, монтирани в изправни лагери.

- Дефектните машини трябва да бъдат ремонтирани преди балансиране. В противен случай не е възможно да се извърши качествено балансиране.

Балансирането не може да замени ремонта!

Основната задача на балансирането е да се намерят масата и местоположението на компенсиращите тежести, които са обект на балансиране на центробежните сили.

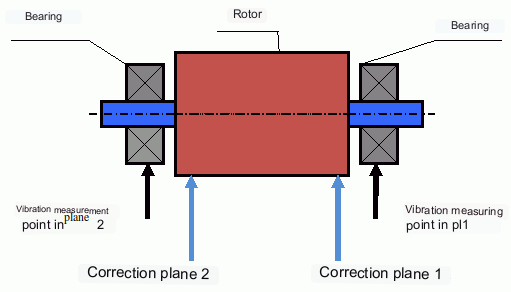

Както беше споменато по-горе, за твърдите ротори обикновено е необходимо и достатъчно да се монтират две компенсиращи тежести. Това ще премахне както статичния, така и динамичния дисбаланс на ротора. Общата схема за измерване на вибрациите по време на балансиране е следната.

Сензорите за вибрации са монтирани на лагерните опори в точки 1 и 2. Към ротора се прикрепя маркер за обороти, обикновено със светлоотразителна лента. Маркерът за обороти се използва от лазерния тахометър за определяне на скоростта на ротора и фазата на вибрационния сигнал.

Как се извършва динамично балансиране (метод с три цикъла)

В повечето случаи динамичното балансиране се извършва по метода на трите старта. Методът се основава на факта, че върху ротора се поставят последователно в равнина 1 и 2 тестови тежести с известно тегло, а тежестите и местоположението на балансиращите тежести се изчисляват въз основа на резултатите от промените във вибрационните параметри.

Мястото на поставяне на тежестите се нарича равнина на корекция. Обикновено равнините за корекция се избират в областта на лагерните опори, върху които е монтиран роторът.

При първото стартиране се измерват първоначалните вибрации. След това върху ротора, по-близо до един от лагерите, се поставя тестова тежест с известно тегло. Извършва се второ пускане в експлоатация и се измерват параметрите на вибрациите, които трябва да се променят вследствие на поставянето на пробната тежест. След това пробната тежест в първата равнина се отстранява и се монтира във втората равнина. Извършва се трето пускане на изпитването и се измерват параметрите на вибрациите. Изпитвателната тежест се отстранява и софтуерът автоматично изчислява масите и ъглите на инсталиране на балансиращите тежести.

Смисълът на инсталирането на тестовите тежести е да се определи как системата реагира на промените в дисбаланса. Теглата и местата на изпитвателните тежести са известни, така че софтуерът може да изчисли т.нар. коефициенти на влияние, показващи как въвеждането на известен дисбаланс се отразява на параметрите на вибрациите. Коефициентите на влияние са характеристики на самата механична система и зависят от твърдостта на опорите и масата (инерцията) на системата ротор-опора.

За един и същи тип механизми с една и съща конструкция коефициентите на влияние ще бъдат близки. Възможно е те да се запазят в паметта на компютъра и да се използват за балансиране на механизми от един и същи тип без тестови пробези, което значително увеличава производителността на балансирането. Обърнете внимание, че масата на изпитвателните тежести трябва да бъде избрана така, че параметрите на вибрациите да се променят забележимо при инсталиране на изпитвателните тежести. В противен случай се увеличава грешката при изчисляване на коефициентите на влияние и се влошава качеството на балансирането.

Както се вижда от фигура 1, центробежната сила действа в радиална посока, т.е. перпендикулярно на оста на ротора. Следователно датчиците за вибрации трябва да се монтират така, че оста им на чувствителност също да сочи в радиална посока. Обикновено коравината на фундамента в хоризонтална посока е по-малка, поради което вибрациите в хоризонтална посока са по-високи. Следователно, за да се увеличи чувствителността, датчиците трябва да се монтират така, че оста им на чувствителност да е насочена и в хоризонтална посока. Въпреки че няма съществена разлика. В допълнение към вибрациите в радиална посока трябва да се наблюдават и вибрациите в аксиална посока, по оста на въртене на ротора. Тази вибрация обикновено не се причинява от дисбаланс, а от други причини, свързани главно с неправилно разположение и разминаване на валовете, свързани чрез съединителя.

Тази вибрация не може да се елиминира чрез балансиране, като в този случай е необходимо центриране. На практика такива машини обикновено имат както дисбаланс на ротора, така и несъосност на вала, което прави задачата за елиминиране на вибрациите значително по-трудна. В такива случаи е необходимо първо да се центрира машината и след това да се балансира. (Въпреки че при силен дисбаланс на въртящия момент, вибрации се появяват и в аксиална посока поради "усукване" на фундаментната конструкция.)

Свързани статии (примери за балансиращи стойки)

- Балансираща стойка с мека опора

- Балансиране на роторите на електродвигатели

- Прости, но ефективни стойки за балансиране

Критерии за оценка на качеството на балансиращите механизми

Качеството на балансиране на роторите (механизмите) може да бъде оценено по два начина. Първият метод включва сравняване на размера на остатъчния дисбаланс, определен по време на процеса на балансиране, с допустимото отклонение за остатъчен дисбаланс. Тези допустими отклонения за различните класове ротори са посочени в ISO 1940-1-2007. Част 1. Определяне на допустимия дисбаланс.

Спазването на определените допустими отклонения обаче не може да гарантира напълно експлоатационната надеждност на механизма, свързана с постигането на минимално ниво на вибрациите му. Това се обяснява с факта, че големината на вибрациите на механизма се определя не само от големината на силата, свързана с остатъчния дисбаланс на неговия ротор, но зависи и от няколко други параметъра, включително: твърдостта k на структурните елементи на механизма, неговата маса m, коефициента на демпфиране, както и честотата на въртене. Ето защо, за да се оценят динамичните качества на механизма (включително качеството на неговия баланс), в редица случаи се препоръчва да се оцени нивото на остатъчните вибрации на механизма, което се регламентира от редица стандарти.

Най-разпространеният стандарт, който регламентира допустимите нива на вибрации на механизмите, е ISO 10816-3-2002. С негова помощ е възможно да се определят допустимите отклонения за всеки тип машини, като се отчита мощността на тяхното електрическо задвижване.

В допълнение към този универсален стандарт съществуват редица специализирани стандарти, разработени за конкретни видове машини. Например 31350-2007 , ISO 7919-1-2002 и др.

Стандарти и препратки

- ISO 1940-1:2007. Вибрации. Изисквания за качеството на балансиране на твърди ротори. Част 1. Определяне на допустимия дисбаланс.

- ISO 10816-3:2009. Механични вибрации — Оценка на вибрациите на машините чрез измервания върху невъртящи се части — Част 3: Промишлени машини с номинална мощност над 15 kW и номинални скорости между 120 об/мин и 15 000 об/мин, измерени на място.

- ISO 14694:2003. Индустриални вентилатори — Спецификации за качество на баланс и нива на вибрации.

- ISO 7919-1:2002. Вибрации на машини без възвратно-постъпателно движение — Измервания върху въртящи се валове и критерии за оценка — Общи насоки.

ЧЕСТО ЗАДАВАНИ ВЪПРОСИ

Балансирането премахва ли всички вибрации?

Не. Балансирането премахва вибрациите, причинени от асиметричното разпределение на масата на ротора спрямо неговата ротационна ос. Вибрациите от несъосност, дефекти на лагерите, аеродинамични/хидродинамични сили, електромагнитни сили и други причини изискват отделна диагностика и коригиращи действия.

Защо балансирането може да се провали близо до резонанс?

Близо до резонанс, малки промени в скоростта могат да причинят големи промени в амплитудата на вибрациите и фазово изместване от 180°. При такива условия резултатите от измерванията стават нестабилни и конвенционалните процедури за балансиране може да не се сближат без специални методи.

Кога е необходимо балансиране в една равнина спрямо балансиране в две равнини?

За твърд ротор, две тежести, разделени по дължината на ротора, обикновено са необходими и достатъчни, за да се елиминира комбинираният статичен и динамичен дисбаланс. Тесните ротори често показват предимно статичен дисбаланс, но деформацията и геометрията могат да въведат динамичен компонент, който може да изисква двуравнинна корекция.

Какво трябва да се направи преди балансирането?

Уверете се, че машината е в изправност: надеждно закрепване към основата, здрави лагери, липса на сериозни хлабини и очевидни източници на нелинейност. Балансирането не замества ремонта.

Ключови изводи

- Балансирането коригира свързаното с масата (центробежно) възбуждане; то не решава проблеми с несъосност, повреда на лагери или електромагнитни/аеродинамични източници.

- Резонансът и нелинейността могат да направят конвенционалното балансиране неефективно или опасно.

- За твърди ротори, двуплоскостното балансиране е общото решение за комбиниран статичен + динамичен дисбаланс.