Rotorbalancering: statisk og dynamisk ubalance, resonans og praktisk procedure

Denne vejledning forklarer rotorbalancering for stive rotorer: hvad "ubalance" betyder, hvordan statisk og dynamisk ubalance adskiller sig, hvorfor resonans og ikke-linearitet kan forhindre et kvalitetsresultat, og hvordan balancering typisk udføres i et eller to korrektionsplaner.

Indhold

- Hvad er en rotor, og hvad korrigerer balancering?

- Typer af rotorer og typer af ubalance

- Vibrationer i mekanismer: hvad balancering kan og ikke kan fjerne

- Resonans: en faktor, der forhindrer balancering

- Lineære vs. ikke-lineære modeller: Når beregninger holder op med at virke

- Afbalanceringsanordninger og afbalanceringsmaskiner

- Afbalancering af stive rotorer (praktiske noter)

- Hvordan dynamisk afbalancering udføres (tre-run metode)

- Kriterier for vurdering af balanceringskvalitet

- Standarder og referencer

- OFTE STILLEDE SPØRGSMÅL

Hvad er en rotor, og hvad korrigerer balancering?

Rotoren er et legeme, der roterer om en akse og holdes fast af sine lejeflader i støtterne. Rotorens lejeflader overfører belastninger til støtterne via rulle- eller glidelejer. Lejeoverfladerne er overfladerne på drejetapperne eller de overflader, der erstatter dem.

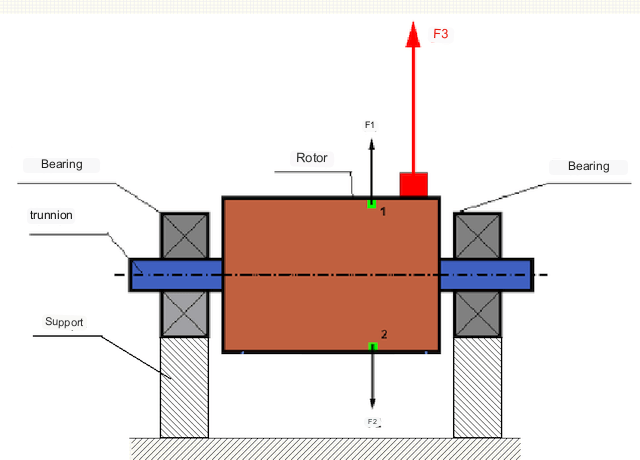

I en perfekt afbalanceret rotor er dens masse fordelt symmetrisk omkring rotationsaksen, dvs. ethvert element i rotoren kan matches med et andet element, der er placeret symmetrisk omkring rotationsaksen. I en afbalanceret rotor er centrifugalkraften, der virker på ethvert rotorelement, afbalanceret af centrifugalkraften, der virker på det symmetriske element. For eksempel virker centrifugalkræfterne F1 og F2, der er lige store og modsatrettede i retning, på element 1 og 2 (markeret grønt i figur 1). Dette gælder for alle symmetriske rotorelementer, og dermed er den samlede centrifugalkraft, der virker på rotoren, 0, og rotoren er afbalanceret.

Men hvis rotorens symmetri er brudt (asymmetrisk element er markeret med rød farve på figur 1), så virker den ubalancerede centrifugalkraft F3 på rotoren. Når den roterer, ændrer denne kraft retning med rotorens rotation. Den dynamiske belastning, der stammer fra denne kraft, overføres til lejerne, hvilket resulterer i accelereret slitage.

Under indflydelse af denne variable kraftretning sker der desuden en cyklisk deformation af understøtninger og fundamenter, som rotoren er fastgjort på, dvs. der opstår vibrationer. For at eliminere rotorens ubalance og de medfølgende vibrationer skal der installeres afbalanceringsmasser for at genoprette symmetrien i rotoren.

Rotorafbalancering er en operation, der korrigerer ubalance ved at tilføje afbalanceringsmasser.

Opgaven med afbalancering er at finde størrelsen og placeringen (vinklen) af en eller flere afbalanceringsmasser.

Typer af rotorer og typer af ubalance

Under hensyntagen til rotorens materiales styrke og størrelsen af de centrifugalkræfter, der virker på det, kan rotorer opdeles i to typer - stive rotorer og fleksible rotorer.

Stive rotorer deformeres ubetydeligt under påvirkning af centrifugalkraften ved arbejdstilstande, og indflydelsen af denne deformation i beregningerne kan negligeres.

Deformation af fleksible rotorer kan ikke længere negligeres. Deformation af fleksible rotorer komplicerer løsningen af balanceringsproblemet og kræver anvendelse af andre matematiske modeller i sammenligning med problemet med balancering af stive rotorer. Det skal bemærkes, at den samme rotor ved lave hastigheder kan opføre sig som stiv, og ved høje hastigheder - som fleksibel. I det følgende vil vi kun betragte balancering af stive rotorer.

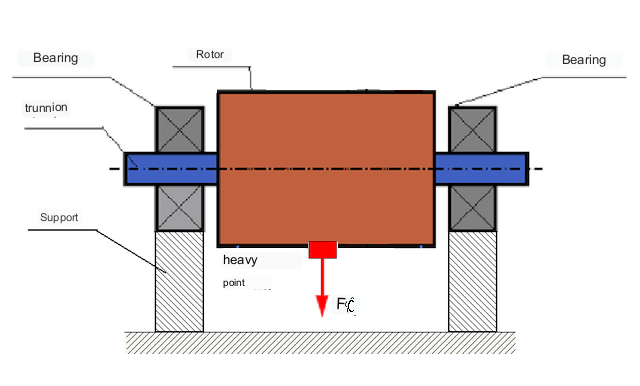

Afhængigt af fordelingen af ubalancerede masser langs rotorens længde kan der skelnes mellem to typer ubalance - statisk og dynamisk (momentan). Følgelig betegnes statisk og dynamisk rotorbalancering. Statisk rotorubalance opstår uden rotation af rotoren, dvs. i statik, når rotoren vendes af tyngdekraften med sin "tunge spids" nedad. Et eksempel på en rotor med statisk ubalance er vist i figur 2.

Dynamisk ubalance opstår kun, når rotoren roterer.

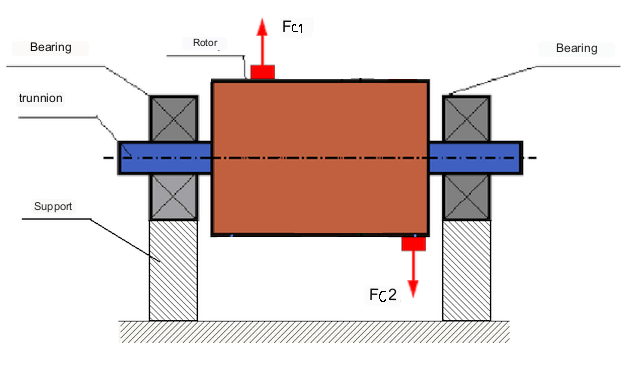

Et eksempel på en rotor med dynamisk ubalance er vist i fig. 3.

I dette tilfælde er de ubalancerede lige masser M1 og M2 i forskellige planer - på forskellige steder langs rotorens længde. I statisk position, dvs. når rotoren ikke roterer, virker kun tyngdekraften på rotoren, og masserne balancerer hinanden. I dynamik, når rotoren roterer, begynder centrifugalkræfterne Fc1 og Fc2 at virke på masserne M1 og M2. Disse kræfter er lige store og modsatrettede i retning. Men da de påføres forskellige steder langs akslens længde og ikke er på samme linje, kompenserer disse kræfter ikke hinanden. Kræfterne Fc1 og Fc2 skaber et drejningsmoment, der påføres rotoren. Derfor kaldes denne ubalance også momentubalance. Følgelig virker ukompenserede centrifugalkræfter på lejepositionerne, hvilket kan overstige de beregnede værdier betydeligt og reducere lejernes levetid.

Da denne type ubalance kun opstår dynamisk under rotorens rotation, kaldes den dynamisk ubalance. Den kan ikke korrigeres under statiske forhold ved at afbalancere "på knive" eller lignende metoder. For at eliminere dynamisk ubalance skal der installeres to kompensationsvægte, som producerer et moment, der er lige så stort og modsat i retning som det moment, der opstår fra masserne M1 og M2. De kompenserende masser behøver ikke at være placeret modsat og lige i størrelse som masserne M1 og M2. Hovedsagen er, at de producerer et moment, der fuldt ud kompenserer for ubalancemomentet.

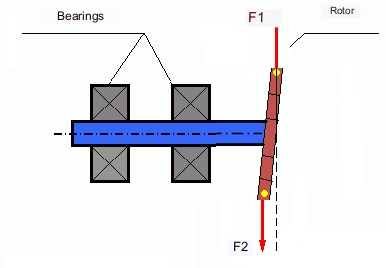

Generelt set er masserne M1 og M2 muligvis ikke ens, så der vil være en kombination af statisk og dynamisk ubalance. Det er teoretisk bevist, at for en stiv rotor er to vægte, der er anbragt langs rotorens længde, nødvendige og tilstrækkelige til at eliminere dens ubalance. Disse vægte vil kompensere både for det drejningsmoment, der skyldes dynamisk ubalance, og for centrifugalkraften, der skyldes massens asymmetri i forhold til rotoraksen (statisk ubalance). Typisk er dynamisk ubalance karakteristisk for lange rotorer, såsom aksler, og statisk ubalance er karakteristisk for smalle rotorer. Men hvis den smalle rotor er skæv i forhold til aksen eller deformeret ("figur otte"), vil dynamisk ubalance være vanskelig at eliminere (se fig. 4), fordi det i dette tilfælde er vanskeligt at installere korrektionsvægte, der skaber det nødvendige kompenserende moment.

Kræfterne F1 og F2 ligger ikke på samme linje og udligner ikke hinanden.

Da armen, der skal skabe momentet, er lille på grund af den smalle rotor, kan det være nødvendigt med store korrektionsvægte. Dette resulterer dog også i en "induceret ubalance" på grund af deformation af den smalle rotor forårsaget af centrifugalkræfter fra korrektionsvægtene. (Se f.eks. "Metodologiske instruktioner til afbalancering af stive rotorer (i henhold til ISO 22061-76)". Afsnit 10. ROTOR-STØTTESYSTEM.)

Dette er mærkbart for smalle ventilatorhjul, hvor der ud over kraftubalance også er aerodynamisk ubalance. Og det skal forstås, at aerodynamisk ubalance, eller rettere aerodynamisk kraft, er direkte proportional med rotorens vinkelhastighed, og til at kompensere for den bruges den korrigerende masses centrifugalkraft, som er proportional med kvadratet på vinkelhastigheden. Derfor kan afbalanceringseffekten kun finde sted ved en specifik afbalanceringsfrekvens. Ved andre rotationsfrekvenser er der en yderligere fejl.

Det samme kan siges om de elektromagnetiske kræfter i en elektrisk motor, som også er proportionale med vinkelhastigheden. Så det er ikke muligt at fjerne alle årsager til vibrationer i en maskine ved at afbalancere.

Vibration af mekanismer

Vibration er reaktionen fra mekanismens design på virkningerne af en cyklisk excitatorisk kraft. Denne kraft kan være af forskellig art.

Centrifugalkraften, der stammer fra den ubalancerede rotor, er en ukompenseret kraft, der virker på det "tunge punkt". Det er denne kraft og den vibration, der forårsages af den, som kan elimineres ved at afbalancere rotoren.

Interaktionskræfter af "geometrisk" karakter, der stammer fra fremstillings- og monteringsfejl i de modstående dele. Disse kræfter kan for eksempel opstå som følge af urunde akselhalse, fejl i tandprofiler i gear, bølgede lejebaner, forkert justering af modstående aksler osv. I tilfælde af urunde akseltapperne vil akselaksen blive forskudt afhængigt af akselens rotationsvinkel. Selvom denne vibration også forekommer ved rotorhastighed, er det næsten umuligt at eliminere den ved afbalancering.

Aerodynamiske kræfter som følge af rotationen af ventilatorhjul og andre vingemekanismer. Hydrodynamiske kræfter som følge af rotation af løbehjul i hydrauliske pumper, turbiner osv.

Elektromagnetiske kræfter som følge af driften af elektriske maskiner, f.eks. asymmetriske rotorviklinger, kortsluttede viklinger osv.

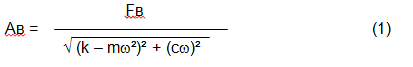

Vibrationens størrelse (f.eks. dens amplitude Av) afhænger ikke kun af den excitatoriske kraft Fv, der virker på mekanismen med cirkulær frekvens ω, men også af mekanismens stivhed k, dens masse m samt dæmpningskoefficienten C.

Forskellige typer sensorer kan bruges til at måle vibrations- og balancemekanismer, herunder:

- Absolutte vibrationssensorer designet til at måle vibrationsacceleration (accelerometre) og vibrationshastighedssensorer;

- sensorer for relativ vibration - hvirvelstrøm eller kapacitiv, designet til at måle vibrationsforskydning;

- I nogle tilfælde (når mekanismens design tillader det) kan kraftsensorer også bruges til at vurdere dens vibrationsbelastning; især bruges de i vid udstrækning til at måle vibrationsbelastningen på hårdtlejende afbalanceringsmaskinunderstøtninger.

Vibrationer er altså en maskines reaktion på eksterne kræfter. Vibrationernes størrelse afhænger ikke kun af størrelsen af den kraft, der virker på mekanismen, men også af stivheden af mekanismens design. En og samme kraft kan føre til forskellige vibrationer. I en maskine med hårde lejer kan lejerne blive udsat for betydelige dynamiske belastninger, selv om vibrationerne er små. Det er derfor, man bruger kraftsensorer i stedet for vibrationssensorer (vibrationsaccelerometre) til afbalancering af maskiner med hårde lejer.

Vibrationssensorer bruges på mekanismer med relativt bøjelige understøtninger, når virkningen af ubalancerede centrifugalkræfter fører til en mærkbar deformation af understøtningerne og vibrationer. Kraftsensorer bruges til stive understøtninger, når selv betydelige kræfter på grund af ubalance ikke fører til betydelige vibrationer.

Resonans er en faktor, der forhindrer afbalancering

Vi har tidligere nævnt, at rotorer opdeles i stive og fleksible. Rotorens stivhed eller fleksibilitet må ikke forveksles med stivheden eller mobiliteten af de understøtninger (fundamenter), som rotoren er installeret på. En rotor betragtes som stiv, når dens deformation (bøjning) under påvirkning af centrifugalkræfter kan negligeres. Deformationen af en fleksibel rotor er relativt stor og kan ikke negligeres.

I denne artikel ser vi kun på afbalancering af stive rotorer. En stiv (ikke-deformerbar) rotor kan til gengæld være monteret på stive eller bevægelige (bøjelige) understøtninger. Det er klart, at understøtningernes stivhed/suspenderbarhed også er relativ, afhængigt af rotorens hastighed og størrelsen af de resulterende centrifugalkræfter. En betinget grænse er frekvensen af de naturlige vibrationer i rotorens understøtninger.

For mekaniske systemer bestemmes formen og frekvensen af naturlige vibrationer af massen og elasticiteten af elementerne i det mekaniske system. Det vil sige, at frekvensen af naturlige vibrationer er en intern egenskab ved det mekaniske system og ikke afhænger af eksterne kræfter. Når understøtninger afbøjes fra ligevægtstilstanden, har de på grund af deres elasticitet en tendens til at vende tilbage til ligevægtspositionen. Men på grund af den massive rotors inerti har denne proces karakter af dæmpede svingninger. Disse vibrationer er de naturlige vibrationer i rotor-understøttelsessystemet. Deres frekvens afhænger af forholdet mellem rotorens masse og understøtningernes elasticitet.

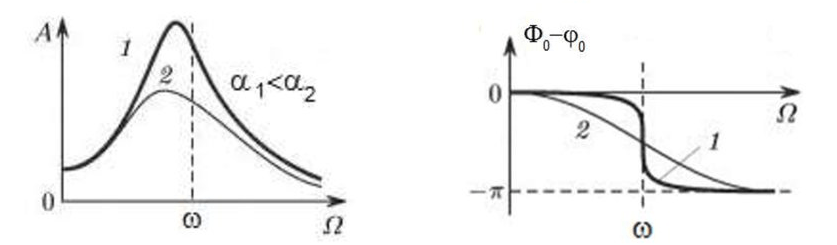

Når rotoren begynder at rotere, og dens rotationsfrekvens nærmer sig frekvensen for naturlige vibrationer, øges vibrationsamplituden kraftigt, hvilket kan føre til ødelæggelse af strukturen.

Fænomenet mekanisk resonans opstår. I resonansområdet kan en ændring af rotationshastigheden med 100 omdrejninger i minuttet føre til en forøgelse af vibrationerne med ti gange. På samme tid (i resonansområdet) ændres vibrationsfasen med 180°.

Hvis designet af mekanismen er mislykket, og rotorens driftsfrekvens er tæt på frekvensen for naturlige vibrationer, bliver driften af mekanismen umulig på grund af den utilladeligt høje vibration. Dette er ikke muligt på den sædvanlige måde, da selv en lille ændring i hastigheden vil medføre en drastisk ændring i vibrationsparametrene. Til afbalancering i resonansområdet anvendes særlige metoder, der ikke behandles i denne artikel.

Det er muligt at bestemme frekvensen af mekanismens naturlige vibrationer ved udkørsel (ved at slukke for rotorens rotation) eller ved stødmetoden med den efterfølgende spektralanalyse af systemets reaktion på stødet.

For mekanismer, hvis rotationsfrekvens ligger over resonansfrekvensen, dvs. som arbejder i resonansregimet, anses understøtningerne for at være i bevægelse, og til måling anvendes vibrationssensorer, hovedsageligt vibroacelerometre, der måler accelerationen af strukturelle elementer. For mekanismer, der arbejder i præresonant tilstand, betragtes understøtningerne som stive. I dette tilfælde anvendes kraftsensorer.

Lineære og ikke-lineære modeller af et mekanisk system. Ikke-linearitet er en faktor, der forhindrer afbalancering af

Ved afbalancering af stive rotorer bruges matematiske modeller kaldet lineære modeller til afbalanceringsberegninger. En lineær model betyder, at i en sådan model er den ene størrelse proportional (lineær) med den anden. Hvis f.eks. den ukompenserede masse på rotoren fordobles, vil vibrationsværdien også fordobles. For stive rotorer kan man bruge en lineær model, da de ikke deformeres.

For fleksible rotorer kan den lineære model ikke længere bruges. Hvis massen af det tunge punkt øges under rotationen, vil der opstå yderligere deformation, og ud over massen vil radius for det tunge punkts placering også øges. For en fleksibel rotor vil vibrationerne derfor blive mere end fordoblet, og de sædvanlige beregningsmetoder vil ikke fungere.

Også ændringen af understøtningernes elasticitet ved deres store deformationer, for eksempel når nogle strukturelle elementer fungerer ved små deformationer af understøtninger, og ved store er andre strukturelle elementer involveret. Det er derfor, du ikke kan afbalancere mekanismer, der ikke er fastgjort på et fundament, men f.eks. blot placeret på gulvet. Ved kraftige vibrationer kan kraften fra ubalancen trække mekanismen væk fra gulvet og dermed ændre systemets stivhedskarakteristika markant. Motorfødder skal være forsvarligt fastgjort, boltbeslag skal være strammet, skivetykkelsen skal give tilstrækkelig monteringsstivhed osv. Hvis lejerne er ødelagte, er der risiko for betydelig akselforskydning og stød, hvilket også vil resultere i dårlig linearitet og manglende evne til at udføre en kvalitetsbalance.

Afbalanceringsanordninger og afbalanceringsmaskiner

Som nævnt ovenfor er balancering processen med at justere den primære centrale inertiakse med rotorens rotationsakse.

Denne proces kan udføres ved hjælp af to metoder.

Den første metode går ud på at bearbejde rotortapperne på en sådan måde, at den akse, der går gennem tappernes centrum, krydser rotorens centrale inertiakse. En sådan teknik bruges sjældent i praksis og vil ikke blive diskuteret i detaljer i denne artikel.

Den anden (mest almindelige) metode går ud på at flytte, installere eller fjerne korrektionsvægte på rotoren, som placeres, så rotorens inertiakse er så tæt på dens rotationsakse som muligt.

Flytning, tilføjelse eller fjernelse af korrektionsvægte under afbalancering kan udføres ved forskellige teknologiske operationer, herunder: boring, fræsning, overfladebehandling, svejsning, skruing eller afskruing, laser- eller elektronstrålebrænding, elektrolyse, elektromagnetisk overfladebehandling osv.

Afbalanceringsprocessen kan udføres på to måder:

- afbalancering af monterede rotorer (i deres egne lejer) ved hjælp af afbalanceringsmaskiner;

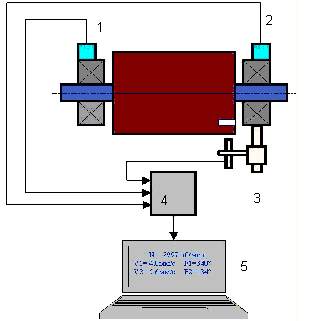

- afbalancering af rotorer på afbalanceringsmaskiner. Til afbalancering af rotorer i deres egne lejer bruges normalt specialiserede afbalanceringsenheder (kits), som gør det muligt at måle vibrationen af den afbalancerede rotor ved dens rotationsfrekvens i vektorform, dvs. at måle både amplituden og fasen af vibrationen. På nuværende tidspunkt er de ovennævnte enheder fremstillet på basis af mikroprocessorteknologi og (bortset fra vibrationsmåling og analyse) giver automatisk beregning af parametre for korrigerende vægte, som skal installeres på rotoren for at kompensere for dens ubalance.

Disse enheder omfatter:

- en måle- og computerenhed baseret på en computer eller industriel controller;

- To (eller flere) vibrationssensorer;

- En fasevinkelsensor;

- tilbehør til montering af sensorerne på stedet;

- specialiseret software, der er designet til at udføre en fuld cyklus af måling af rotorvibrationsparametre i et, to eller flere korrektionsplaner.

To typer afbalanceringsmaskiner er i øjeblikket de mest almindelige:

- Maskiner med bløde bæringer (med bløde understøtninger);

- Maskiner med hårde lejer (med stive understøtninger).

Maskiner med bløde lejer har relativt bøjelige understøtninger, for eksempel baseret på flade fjedre. Frekvensen af egensvingninger i disse understøtninger er normalt 2-3 gange lavere end rotationsfrekvensen for den balancerende rotor, som er monteret på dem. Vibrationssensorer (accelerometre, vibrationshastighedssensorer osv.) bruges normalt til måling af vibrationen i maskinens præresonante understøtninger.

Præresonansafbalanceringsmaskiner bruger relativt stive understøtninger, hvis naturlige vibrationsfrekvenser skal være 2-3 gange højere end rotationsfrekvensen for den rotor, der afbalanceres. Krafttransducere bruges normalt til at måle vibrationsbelastningen på præresonansmaskinens understøtninger.

Fordelen ved præresonansbalanceringsmaskiner er, at balancering på dem kan udføres ved relativt lave rotorhastigheder (op til 400-500 o/min), hvilket i høj grad forenkler maskinens og dens fundaments design og øger produktiviteten og sikkerheden ved balancering.

Afbalancering af stive rotorer

Vigtigt!

- Afbalancering eliminerer kun vibrationer, der skyldes asymmetrisk fordeling af rotormassen i forhold til rotationsaksen. Andre typer vibrationer elimineres ikke ved afbalancering!

- Tekniske mekanismer, hvis design sikrer fravær af resonanser ved driftsfrekvensen for rotation, pålideligt fastgjort på fundamentet, installeret i servicable lejer, er underlagt afbalancering.

- Defekte maskiner skal repareres før afbalancering. Ellers er kvalitetsafbalancering ikke mulig.

Afbalancering er ikke en erstatning for reparation!

Hovedopgaven ved afbalancering er at finde massen og placeringen af de kompenserende vægte, der skal afbalancere centrifugalkræfterne.

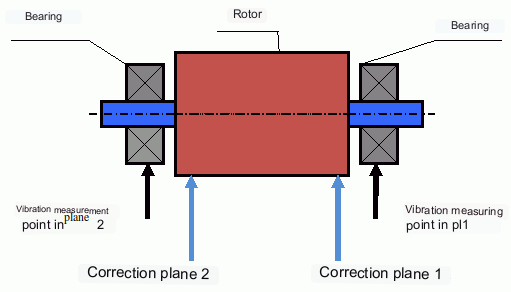

Som nævnt ovenfor er det for stive rotorer generelt nødvendigt og tilstrækkeligt at installere to kompenserende vægte. Dette vil eliminere både statisk og dynamisk ubalance i rotoren. Det generelle skema til måling af vibrationer under afbalancering er som følger.

Vibrationssensorer er installeret på lejestøtterne i punkt 1 og 2. En omdrejningsmarkør er fastgjort til rotoren, normalt med reflekterende tape. RPM-mærket bruges af lasertachometeret til at bestemme rotorens hastighed og vibrationssignalets fase.

Hvordan dynamisk afbalancering udføres (tre-run metode)

I de fleste tilfælde udføres dynamisk afbalancering ved hjælp af metoden med tre starter. Metoden er baseret på, at testvægte med kendt vægt placeres på rotoren i serie i plan 1 og 2, og vægtene og placeringen af afbalanceringsvægtene beregnes ud fra resultaterne af ændringer i vibrationsparametrene.

Stedet for installation af vægte kaldes korrektionsplanet. Normalt vælges korrektionsplanerne i området omkring de lejestøtter, som rotoren er installeret på.

Ved den første opstart måles den indledende vibration. Derefter placeres en testvægt med kendt vægt på rotoren tættere på et af lejerne. En anden opstart udføres, og vibrationsparametrene måles, som bør ændre sig på grund af testvægtens installation. Derefter fjernes testvægten i det første plan og installeres i det andet plan. En tredje testkørsel udføres, og vibrationsparametrene måles. Testvægten fjernes, og softwaren beregner automatisk masserne og installationsvinklerne for balancevægtene.

Pointen med at installere testvægtene er at bestemme, hvordan systemet reagerer på ændringer i ubalancen. Testvægtenes vægt og placering er kendt, så softwaren kan beregne såkaldte indflydelseskoefficienter, der viser, hvordan indførelsen af en kendt ubalance påvirker vibrationsparametrene. Indflydelseskoefficienterne er egenskaber ved selve det mekaniske system og afhænger af understøtningernes stivhed og massen (inertien) af rotor-understøtningssystemet.

For den samme type mekanismer med det samme design vil indflydelseskoefficienterne være tæt på hinanden. Det er muligt at gemme dem i computerens hukommelse og bruge dem til afbalancering af mekanismer af samme type uden testkørsler, hvilket øger produktiviteten ved afbalancering betydeligt. Bemærk, at testvægtenes masse skal vælges således, at vibrationsparametrene ændres mærkbart, når testvægtene installeres. Ellers øges fejlen ved beregning af indflydelseskoefficienter, og kvaliteten af afbalanceringen forringes.

Som du kan se på fig. 1, virker centrifugalkraften i radial retning, dvs. vinkelret på rotoraksen. Derfor skal vibrationssensorerne installeres, så deres følsomhedsakse også peger i den radiale retning. Normalt er fundamentets stivhed i den vandrette retning mindre, så vibrationerne i den vandrette retning er højere. For at øge følsomheden skal sensorerne derfor installeres, så deres følsomhedsakse også er rettet horisontalt. Selvom der ikke er nogen grundlæggende forskel. Ud over vibrationer i den radiale retning skal vibrationer i den aksiale retning, langs rotorens rotationsakse, overvåges. Denne vibration er normalt ikke forårsaget af ubalance, men af andre årsager, hovedsageligt relateret til forkert justering og forkert justering af akslerne, der er forbundet via koblingen.

Denne vibration kan ikke elimineres ved afbalancering, i hvilket tilfælde justering er nødvendig. I praksis har sådanne maskiner normalt både rotorubalance og akselforskydning, hvilket gør opgaven med at eliminere vibrationer meget vanskeligere. I sådanne tilfælde er det nødvendigt at centrere maskinen først og derefter afbalancere den. (Selvom der ved stærk momentubalance også opstår vibrationer i aksial retning på grund af "vridning" af fundamentstrukturen.)

Relaterede artikler (eksempler på balanceringsstativer)

- Balanceringsstativ med blød støtte

- Afbalancering af rotorerne i elektriske motorer

- Enkle, men effektive balancestativer

Kriterier for vurdering af kvaliteten af balanceringsmekanismer

Rotorers (mekanismers) afbalanceringskvalitet kan evalueres på to måder. Den første metode går ud på at sammenligne mængden af restubalance, der bestemmes under afbalanceringsprocessen, med tolerancen for restubalance. Disse tolerancer for de forskellige rotorklasser er specificeret i ISO 1940-1-2007. Del 1. Definition af tilladt ubalance.

Overholdelse af de specificerede tolerancer kan dog ikke fuldt ud garantere mekanismens driftssikkerhed i forbindelse med opnåelse af et minimumsniveau for dens vibrationer. Det skyldes, at størrelsen af mekanismens vibrationer ikke kun bestemmes af størrelsen af den kraft, der er forbundet med den resterende ubalance i rotoren, men også afhænger af flere andre parametre, herunder: stivheden k af mekanismens strukturelle elementer, dens masse m, dæmpningsfaktoren samt rotationsfrekvensen. For at estimere mekanismens dynamiske egenskaber (herunder kvaliteten af dens balance) anbefales det derfor i en række tilfælde at estimere mekanismens restvibrationsniveau, som er reguleret af en række standarder.

Den mest almindelige standard, som regulerer de tilladte vibrationsniveauer for mekanismer, er ISO 10816-3-2002. Med dens hjælp er det muligt at indstille tolerancer for alle typer maskiner under hensyntagen til kraften i deres elektriske drev.

Ud over denne universelle standard findes der en række specialiserede standarder, der er udviklet til specifikke maskintyper. For eksempel 31350-2007 , ISO 7919-1-2002 osv.

Standarder og referencer

- ISO 1940-1:2007. Vibration. Krav til balanceringskvaliteten af stive rotorer. Del 1. Bestemmelse af tilladt ubalance.

- ISO 10816-3:2009. Mekanisk vibration — Evaluering af maskinvibrationer ved målinger på ikke-roterende dele — Del 3: Industrimaskiner med nominel effekt over 15 kW og nominelle hastigheder mellem 120 o/min og 15.000 o/min ved måling in situ.

- ISO 14694:2003. Industriventilatorer — Specifikationer for balancekvalitet og vibrationsniveauer.

- ISO 7919-1:2002. Vibration af maskiner uden frem- og tilbagegående bevægelse — Målinger på roterende aksler og evalueringskriterier — Generel vejledning.

OFTE STILLEDE SPØRGSMÅL

Fjerner balancering alle vibrationer?

Nej. Afbalancering fjerner vibrationer forårsaget af den asymmetriske fordeling af rotormasse i forhold til dens rotationsakse. Vibrationer fra forkert justering, lejefejl, aerodynamiske/hydrodynamiske kræfter, elektromagnetiske kræfter og andre årsager kræver separat diagnosticering og korrigerende handlinger.

Hvorfor kan balancering svigte nær resonans?

Nær resonans kan små hastighedsændringer forårsage store ændringer i vibrationsamplitude og et faseskift på 180°. Under sådanne forhold bliver måleresultaterne ustabile, og konventionelle afbalanceringsprocedurer kan muligvis ikke konvergere uden særlige metoder.

Hvornår har du brug for balancering i ét plan vs. i to plan?

For en stiv rotor er to vægte adskilt langs rotorens længde generelt nødvendige og tilstrækkelige til at eliminere kombineret statisk og dynamisk ubalance. Smalle rotorer udviser ofte overvejende statisk ubalance, men deformation og geometri kan introducere en dynamisk komponent, der kan kræve korrektion i to planer.

Hvad skal der gøres før afbalancering?

Sørg for, at maskinen er brugbar: pålidelig montering på fundamentet, sunde lejer, ingen alvorlig løshed og ingen åbenlyse kilder til ikke-linearitet. Afbalancering er ikke en erstatning for reparation.

Vigtige konklusioner

- Afbalancering korrigerer masserelateret (centrifugal) excitation; det løser ikke fejljustering, lejeskader eller elektromagnetiske/aerodynamiske kilder.

- Resonans og ikke-linearitet kan gøre konventionel afbalancering ineffektiv eller usikker.

- For stive rotorer er toplansbalancering den generelle løsning til kombineret statisk + dynamisk ubalance.