1. Introduction

Les rotors des machines agricoles (batteuses, broyeurs de paille, faucheuses rotatives, etc.) tournent à grande vitesse et transportent une masse importante. Même un léger déséquilibre dans ces rotors peut provoquer de fortes vibrations, affectant le fonctionnement de l'ensemble de la machine. L'équilibrage des rotors est un élément crucial de l'entretien des moissonneuses-batteuses et des faucheuses, qui détermine la fiabilité et l'efficacité de l'équipement. Cependant, dans la pratique, cet aspect reçoit souvent une attention insuffisante. En conséquence, les unités déséquilibrées entraînent une usure accélérée des pièces, des pannes inattendues en haute saison et constituent même une menace pour la sécurité. Ce document examine en détail pourquoi l'équilibrage des rotors est si nécessaire, quelles unités en ont besoin, quelles méthodes d'équilibrage existent et comment le dispositif moderne Balanset-1A aide à résoudre les problèmes de vibrations. Des exemples réels et des calculs économiques montreront aux agriculteurs et aux gestionnaires d'exploitations agricoles qu'un équilibrage correct n'est pas une dépense mais un investissement dans un fonctionnement ininterrompu et une longue durée de vie de l'équipement.

2. Qu'est-ce qu'un déséquilibre et quelles sont ses conséquences ?

Le déséquilibre du rotor est une répartition inégale de la masse par rapport à l'axe de rotation. En d'autres termes, le rotor a un côté ou une section « lourde » qui provoque des vibrations lors de la rotation. On distingue deux principaux types de déséquilibre : statique et dynamique.

Un déséquilibre statique se produit lorsque le centre de gravité du rotor ne coïncide pas avec son axe de rotation. Par exemple, si le rotor est suspendu librement ou monté sur des prismes horizontaux, il tournera avec la partie lourde vers le bas. Pour éliminer un tel déséquilibre, il suffit d'ajouter ou de retirer du poids dans un plan jusqu'à ce que le centre de gravité s'aligne avec l'axe de rotation.

Le déséquilibre dynamique est plus complexe : il se produit lorsque des sections lourdes sont situées à différentes extrémités du rotor. En statique, un tel rotor peut sembler équilibré (les points lourds aux extrémités opposées semblent se compenser), mais lorsqu'il tourne, les forces centrifuges de ces sections agissent dans des plans différents, provoquant des vibrations. Le déséquilibre dynamique ne peut pas être éliminé en ajoutant du poids à un point – un équilibrage dans deux plans est nécessaire (à chaque extrémité du rotor).

Les conséquences d'un déséquilibre apparaissent rapidement et affectent négativement l'équipement. Les fortes vibrations d'un rotor déséquilibré entraînent une augmentation des charges dynamiques sur les roulements et les supports, provoquant leur défaillance prématurée. Les unités qui devraient durer des années s'usent en quelques mois. Par exemple, les roulements doivent être remplacés tous les 2 à 3 mois.

Les pièces rotatives déséquilibrées provoquent également une fatigue du métal du châssis et des fixations : des fissures apparaissent, les boulons se desserrent et les supports se déforment. L'accumulation de ces dommages cachés peut conduire à une panne grave et soudaine, par exemple la destruction du boîtier d'une unité ou le détachement d'une pièce rotative.

De plus, les vibrations réduisent les performances et l'efficacité de la machine. Une partie de l'énergie est gaspillée en oscillations plutôt qu'en travail utile. On estime que l'équipement peut perdre jusqu'à 30% de productivité si ses mécanismes ne sont pas équilibrés. Une moissonneuse-batteuse équipée d'un tambour vibrant bat et nettoie moins bien le grain, et les pertes de récolte peuvent augmenter. Pour l'opérateur, de fortes vibrations signifient un confort réduit et de la fatigue ; la cabine est bruyante et les petites pièces cliquettent.

Dans certains cas, le déséquilibre devient également un problème de sécurité : un fragment lourd projeté (par exemple, un couteau de hachoir à paille lorsqu'une attache se casse) constitue un danger, et des vibrations excessives peuvent rendre difficile le contrôle de la machine. Par conséquent, le déséquilibre n'est pas seulement une légère vibration, mais un problème grave entraînant une usure accrue, des accidents, une réduction de l'efficacité et des risques pour les personnes.

3. Quelles unités rotatives de moissonneuses-batteuses et de faucheuses nécessitent un équilibrage

Presque toutes les unités rotatives des moissonneuses-batteuses et des faucheuses rotatives, ayant une masse ou une vitesse de rotation importante, doivent être équilibrées. Considérons les unités les plus critiques :

Batteur de la moissonneuse-batteuse

Il s'agit du rotor principal d'une moissonneuse-batteuse classique, chargé de battre le grain. Le tambour a généralement un grand diamètre, pèse des centaines de kilogrammes et tourne à des vitesses élevées (par exemple, 500 à 1 000 tr/min). Les fabricants équilibrent le tambour en usine, mais au fil du temps, l'équilibre peut être perturbé en raison de l'usure des batteurs, de l'adhérence de la saleté, du remplacement de pièces après réparation, etc. Un batteur déséquilibré provoque des vibrations transmises à l'ensemble du corps de la moissonneuse-batteuse, accélérant l'usure des roulements et du châssis. Le contre-batteur, les batteurs du tambour et les courroies d'entraînement sont particulièrement touchés. Un équilibrage dynamique régulier du tambour est nécessaire pour le bon fonctionnement et la longue durée de vie de la moissonneuse-batteuse (il est à noter qu'après tout travail avec le tambour - remplacement du batteur, réparation de l'arbre - un rééquilibrage est nécessaire).

Systèmes de battage à batteur et à rotor

Dans les moissonneuses-batteuses, outre le tambour principal, il existe d'autres unités rotatives du dispositif de battage-séparation. Dans les moissonneuses-batteuses classiques, derrière le tambour se trouve un batteur (tambour de projection) qui accélère le passage de la masse vers le secoueur de paille – il tourne également à grande vitesse et provoque des vibrations en cas de déséquilibre. Dans les moissonneuses-batteuses rotatives, au lieu d'un tambour, un long rotor principal (rotor axial) est utilisé, qui effectue à la fois le battage et la séparation. Un tel rotor est essentiellement une longue vis/un long tambour qui nécessite un équilibrage dynamique critique. Chacune de ces unités (tambour, batteur, rotor) doit être soigneusement équilibrée, sinon les vibrations réduiront l'efficacité du battage et pourront désactiver des composants coûteux (secoueurs de paille, tamis, roulements, etc.).

Broyeur de paille

Cette unité est installée à la sortie de la moissonneuse-batteuse et sert à hacher et disperser la paille. Le rotor du broyeur de paille est généralement un arbre cylindrique avec des couteaux rotatifs ou des marteaux. Il tourne très rapidement (souvent 2500–4000 tr/min) pour hacher finement la paille. Le déséquilibre du broyeur est l'une des causes courantes de vibrations dans la moissonneuse-batteuse, car les couteaux peuvent s'émousser avec le temps, avoir des poids différents (par exemple, si certains sont neufs et d'autres usés), et parfois même se casser, entraînant une forte inclinaison de la masse. De plus, le boîtier du broyeur est relativement mince et peut se déformer. Un broyeur de paille déséquilibré provoque des secousses notables de la partie arrière de la moissonneuse-batteuse, ce qui entraîne la rupture des fixations, la destruction des roulements et même la rupture du boîtier du broyeur lui-même. Le broyeur de paille doit être équilibré lors de chaque entretien majeur des couteaux. La particularité de cette unité est qu'en raison de la flexibilité structurelle (boîtier mince), il faut faire attention à l'absence de fissures et à la fixation fiable de toutes les pièces lors de l'équilibrage.

Tondeuses rotatives et broyeurs

La catégorie des tondeuses rotatives comprend les machines agricoles destinées à tondre l'herbe ou à hacher les résidus végétaux, où les outils de coupe tournent. Cela comprend les faucheuses à tambour et à disques pour le foin, les broyeurs rotatifs, les faucheuses-broyeuses (sur des unités portées ou tractées). Toute tondeuse dotée d'un tambour/arbre à rotation rapide avec des couteaux est sujette à des problèmes de déséquilibre. Par exemple, un broyeur d'herbe ou un broyeur avec un arbre massif et de nombreux couteaux suspendus de manière pivotante (comme le broyeur de paille d'une moissonneuse-batteuse). Lors du remplacement des couteaux ou de la rencontre d'objets étrangers, ce rotor perd facilement l'équilibre. En conséquence, la tondeuse commence à vibrer, ce qui est dangereux pour la prise de force du tracteur et pour le châssis de l'agrégat lui-même - des fissures apparaissent dans le boîtier et les paliers de support tombent en panne. L'équilibrage du rotor de la tondeuse est aussi important que celui de la moissonneuse-batteuse. Il convient de noter que les tentatives d'équilibrage d'un long arbre de tondeuse « à l'œil » (statiquement) sont généralement infructueuses - un équilibrage dynamique est nécessaire (voir la section Méthodes d'équilibrage ci-dessous). L'inspection et l'équilibrage réguliers des broyeurs et des tondeuses évitent la rupture des couteaux, réduisent les vibrations, rendent le travail du tracteur plus fluide et prolongent la durée de vie de l'ensemble de l'unité.

Autres unités

D'autres unités rotatives où l'équilibrage améliore les performances comprennent, par exemple, les ventilateurs et les centrifugeuses dans l'équipement. Une moissonneuse-batteuse est équipée d'un ventilateur de nettoyage du grain qui tourne à grande vitesse - l'adhérence de la poussière ou les lames pliées provoquent un déséquilibre, réduisant l'efficacité du nettoyage et détruisant les roulements du ventilateur. De plus, les épandeurs de paille et de paille (disque ou lame, installés derrière le broyeur) doivent être équilibrés - généralement, il s'agit d'une paire de disques avec des lames, leur déséquilibre provoque des vibrations du corps de la moissonneuse-batteuse. Dans les équipements de traitement des céréales - vis sans fin, tambours de broyage, rotors de centrifugeuse - l'équilibrage est également obligatoire, bien qu'il dépasse le cadre du sujet considéré. Le principe principal : toute pièce massive tournant à grande vitesse doit être équilibrée. Cela s'applique aussi bien aux pièces neuves (équilibrage d'usine) qu'en particulier aux unités après réparation ou fonctionnement prolongé. Ignorer l'équilibrage d'une telle unité conduit tôt ou tard aux problèmes décrits ci-dessus.

4. Méthodes d'équilibrage du rotor

Il existe plusieurs approches pour équilibrer les rotors, qui diffèrent en termes de conditions d'exécution, de précision et d'équipement requis. Examinons les principales méthodes, leurs avantages et leurs inconvénients :

Équilibrage d'usine

Presque tous les fabricants de moissonneuses-batteuses et de faucheuses équilibrent les unités rotatives clés en usine. Des machines d'équilibrage spécialisées sont utilisées, où le tambour ou le rotor est installé et à l'aide de capteurs sensibles et de poids de test, le déséquilibre est déterminé. Ensuite, des poids d'équilibrage sont ajoutés au rotor (par exemple, des plaques sont vissées, des rondelles sont soudées ou de petits trous sont percés dans les zones lourdes pour alléger le poids). L'équilibrage en usine garantit que les nouvelles pièces respectent des tolérances strictes en matière de vibrations. Avantages : haute précision, utilisation d'équipements stationnaires et contrôle qualité. Inconvénients : un déséquilibre peut se reproduire pendant le fonctionnement (par exemple en raison de l'usure ou d'une réparation), et sur le terrain, il n'y a aucune possibilité d'une machine d'usine.

Équilibrage statique (sur site sans équipement)

Il s’agit de la méthode la plus simple, souvent utilisée par les agriculteurs « à l’ancienne ». Le rotor est démonté et placé sur des prismes ou suspendu sur un axe, ce qui lui permet de tourner librement sous l’effet de la gravité. Le côté lourd tourne vers le bas, après quoi un poids est ajouté au côté opposé (ou retiré du côté lourd, si possible). Cette opération est répétée jusqu’à ce que le rotor reste dans n’importe quelle position sans tourner spontanément – signe que le centre de gravité coïncide avec l’axe de rotation.

L'équilibrage statique permet d'équilibrer des disques ou des tambours courts lorsque le déséquilibre est essentiellement concentré dans un seul plan. Avantages de la méthode : simplicité, pas besoin d’appareils coûteux – un support de fortune suffit. Inconvénients : il n'élimine pas le déséquilibre dynamique (moment). Pour les rotors longs (longueur bien supérieure au diamètre), l'équilibrage statique est insuffisant. Par exemple, un arbre de tondeuse rotative peut avoir deux sections lourdes aux extrémités opposées ; statiquement, elles se compensent mutuellement, et le rotor semble équilibré sur des prismes, mais à la vitesse de travail, de fortes vibrations se produiront. Ainsi, l'équilibrage statique ne peut être appliqué qu'à des pièces relativement petites et étroites (poulies, volants), et pour les rotors longs des machines agricoles, il est inefficace.

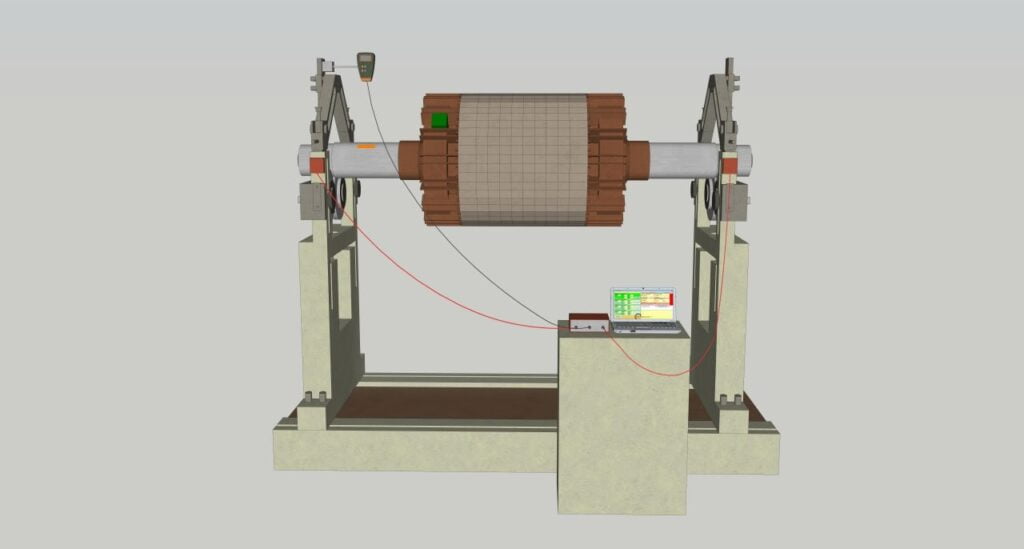

Équilibrage dynamique sur une machine

Cette méthode consiste à équilibrer le rotor dans des ateliers spécialisés ou des centres de service où se trouve une machine d'équilibrage. Le rotor (par exemple, un tambour de moissonneuse-batteuse) est retiré de la machine et installé dans la machine, où il est mis en rotation à une certaine vitesse. Les capteurs de la machine mesurent les vibrations et la phase de déséquilibre, ce qui permet de déterminer la quantité de masse et l'endroit où ajouter (ou supprimer) pour la compensation. L'équilibrage dynamique est effectué dans au moins deux plans de correction (aux extrémités du rotor) - cela élimine à la fois le déséquilibre statique et dynamique (moment).

La méthode des poids d'essai est souvent utilisée : tout d'abord, un poids connu est fixé aux emplacements d'essai, les changements de vibrations sont mesurés et, en fonction de ces changements, le programme calcule les masses correctives requises. Ensuite, les poids sont fixés sur le rotor (par exemple, avec des boulons ou par soudage) aux endroits spécifiés et les vibrations sont à nouveau vérifiées. Avantages : haute précision de l'équilibrage dynamique – les vibrations résiduelles minimales peuvent être obtenues conformément aux normes (GOST, ISO, etc.). Les spécialistes diagnostiquent également souvent l'état du rotor en même temps – en identifiant le faux-rond de l'arbre, la courbure, les fissures – et peuvent immédiatement résoudre ces problèmes avant l'équilibrage. Inconvénients : la nécessité de démonter complètement le rotor et de le livrer à un atelier, ce qui n'est pas toujours possible dans les meilleurs délais. En période de récolte, le démontage d'un batteur ou d'un arbre de broyeur peut demander beaucoup de travail et entraîner un arrêt de l'équipement pendant plusieurs jours. De plus, la présence d'un service à proximité avec une machine d'équilibrage adaptée aux dimensions et au poids du rotor est nécessaire.

Équilibrage in situ

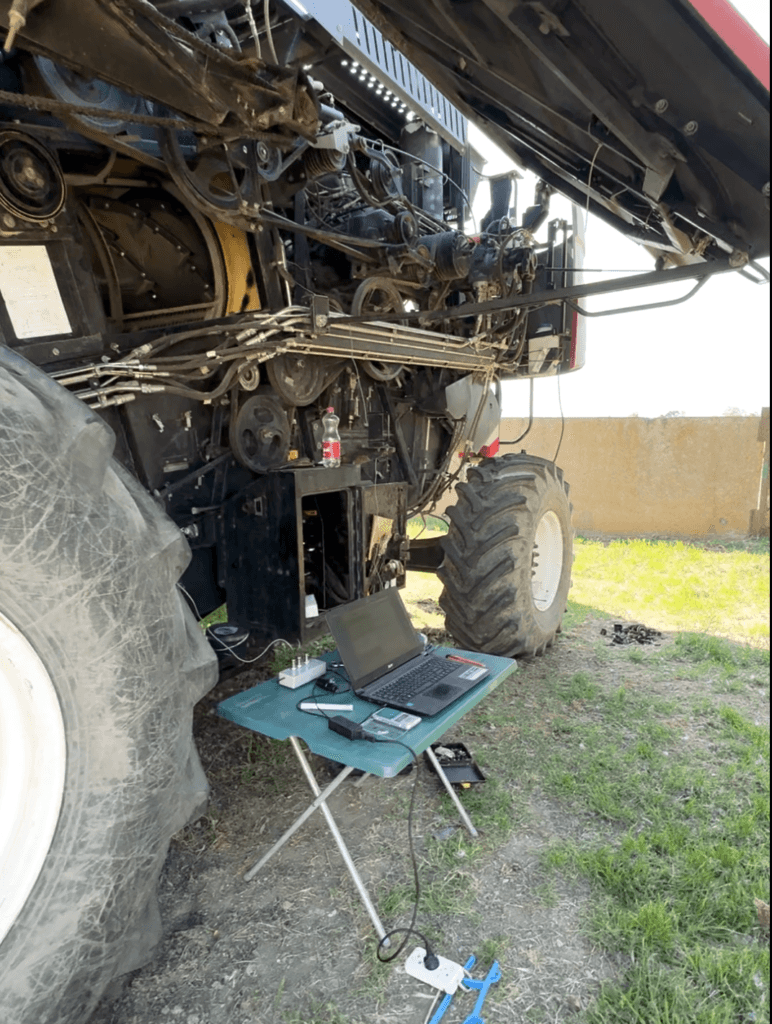

Il s'agit d'une approche moderne et très pratique, où le rotor est équilibré directement sur la machine sans démontage complet. Elle est mise en œuvre à l'aide de dispositifs d'équilibrage dynamique portables. De tels dispositifs (par exemple, Balanset-1A, détaillé dans la section suivante) comprennent des capteurs de vibrations et un tachymètre, qui sont fixés au boîtier de roulement du rotor, et une unité électronique avec un ordinateur pour l'analyse des vibrations.

La procédure est similaire à celle de l'équilibrage sur une machine : le rotor est mis en rotation par l'entraînement standard de la machine (par exemple, par le moteur de la moissonneuse-batteuse ou par la prise de force du tracteur s'il s'agit d'une faucheuse), l'appareil mesure l'amplitude et la phase des vibrations, puis, à l'aide de poids d'essai, le déséquilibre est calculé et les emplacements des poids correctifs sont indiqués. L'équilibrage « sur site » permet d'éliminer exactement le déséquilibre présent dans les conditions d'assemblage réelles – tout est pris en compte, y compris les articulations d'accouplement, les couteaux, les boulons, qui affectent également l'équilibre. Avantages de la méthode : démontage minimal, gain de temps – souvent, le dispositif d’équilibrage permet d’équilibrer, par exemple, un broyeur de paille en une heure ou deux directement à la ferme, alors qu’il faudrait plusieurs jours pour l’amener à l’usine. Il est possible d’équilibrer de gros rotors, difficiles à démonter et à transporter. La méthode est accessible – il suffit d’avoir l’appareil lui-même ou de faire appel à un spécialiste. Inconvénients : Il faut faire preuve de prudence et de précautions de sécurité (les rotors sont équilibrés sur place, la zone de travail doit être clôturée). La précision dépend quelque peu de la qualification de l'opérateur, bien que les appareils modernes soient assez simples à utiliser. Globalement, l'équilibrage dynamique dans ses propres roulements est aujourd'hui reconnu comme la solution optimale pour les grandes machines agricoles - il permet un équilibrage de qualité pratiquement identique à celui d'usine sans temps d'arrêt prolongé de l'équipement.

Comparaison des méthodes

En résumé, l'équilibrage statique ne convient que pour les cas les plus simples avec des rotors étroits et ne résout pas le problème des vibrations des rotors même modérément larges. L'équilibrage dynamique est le seul moyen fiable d'éliminer tous les types de déséquilibre sur les rotors à grande vitesse. L'équilibrage dans des conditions d'atelier de service garantit une grande précision, mais est associé à des temps d'arrêt et à une logistique. L'équilibrage portable sur site permet de remettre rapidement l'équipement en service et est suffisamment précis pour la plupart des tâches. La meilleure approche pour une ferme est l'équilibrage préventif régulier : inspectez et équilibrez les rotors avant que les vibrations n'entraînent une panne. Par exemple, après le remplacement des couteaux d'un hachoir ou la réparation d'un tambour, il vaut la peine de l'équilibrer dynamiquement immédiatement, sans attendre l'apparition d'un fort faux-rond. Ensuite, nous examinerons plus en détail la technologie d'équilibrage sur site à l'aide du dispositif moderne Balanset-1A.

5. Équilibrage à l'aide du dispositif Balanset-1A

Balanset-1A est un vibromètre-équilibreur portable spécialement conçu pour l'équilibrage dynamique des rotors directement sur leur lieu de fonctionnement. L'appareil permet d'équilibrer sur un plan (statique) ainsi que sur deux plans (dynamique complet) une large gamme de types d'équipements. Il se compose d'un ensemble de capteurs et d'un module électronique connecté à un ordinateur portable : le kit comprend deux capteurs de vibrations (accéléromètres) pour mesurer les vibrations du rotor, un capteur tachymétrique optique pour lire les rotations et la position angulaire, un bloc d'interface (analyseur de vibrations) et un logiciel. L'ensemble pèse quelques kilos et est logé dans une petite mallette, ce qui le rend facile à transporter directement d'une ferme à l'autre. Même un ingénieur sans connaissances approfondies en matière de diagnostic des vibrations peut utiliser le Balanset-1A : l'appareil et le logiciel automatisent le processus de mesure et de calcul, en fournissant des indications claires à l'utilisateur. La philosophie principale d'un tel appareil est que l'équilibrage des rotors doit être réalisable sur place par le personnel de la ferme sans formation longue et sans coûts excessifs.

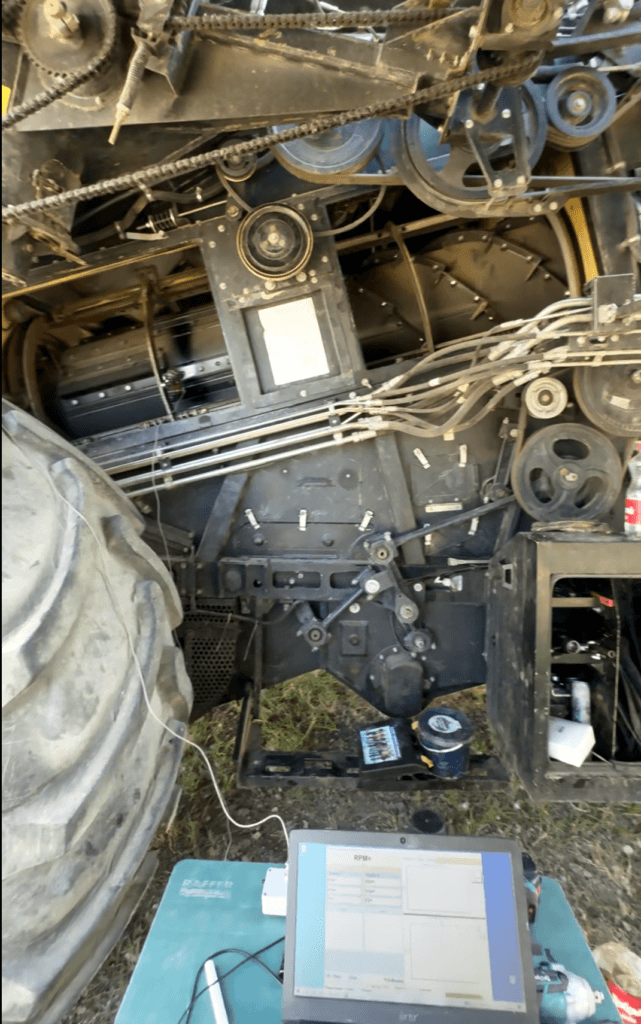

Le processus d'équilibrage à l'aide du Balanset-1A est le suivant. Tout d'abord, le rotor est préparé : la sécurité est primordiale - le rotor est nettoyé de la saleté et de la paille, et il est vérifié que tous les couteaux ou marteaux sont intacts et tournent librement (en particulier dans un broyeur de paille, où un couteau coincé peut périodiquement provoquer un déséquilibre), et tous les accessoires étrangers sont retirés (par exemple, les épandeurs s'ils interfèrent). Ensuite, des capteurs de vibrations sont installés sur le boîtier à proximité des supports du rotor - généralement perpendiculairement à l'axe de rotation, à chaque extrémité du boîtier où se trouvent les roulements. Une petite marque réfléchissante est apposée sur le rotor (par exemple, sur la poulie) et un capteur optique (tachymètre) est placé en face de celui-ci sur un support magnétique. Tous les capteurs sont connectés au bloc Balanset-1A, qui est ensuite connecté à un ordinateur portable avec le programme d'équilibrage. L'opérateur définit ensuite les paramètres dans le programme : le mode d'équilibrage est sélectionné (généralement à deux plans pour les rotors longs) et les caractéristiques du poids d'essai (sa masse et son rayon d'installation) sont saisies. Le rotor peut alors être démarré – soit en démarrant le moteur de la moissonneuse-batteuse à la vitesse de rotation requise de la batteuse, soit en engageant la prise de force du tracteur pour la faucheuse, soit en utilisant un moteur électrique si le rotor est démonté et monté sur des supports fixes. Lors du premier passage, l'appareil mesure le niveau de vibration initial : amplitude (en mm/s) et phase de déséquilibre au niveau de chaque capteur. Ces valeurs sont enregistrées comme valeur de référence.

L'étape suivante consiste à installer des poids d'essai. Après avoir arrêté la rotation du rotor, l'opérateur fixe un petit poids préparé à l'avance (par exemple, une plaque métallique ou plusieurs rondelles) sur le rotor dans le premier plan, plus près d'une extrémité du rotor où le capteur numéro 1 est installé. Ensuite, le rotor est remis en rotation jusqu'à la vitesse de fonctionnement et l'appareil enregistre de nouveaux paramètres de vibration. Si le changement d'amplitude et de phase est suffisamment important (généralement, au moins un changement de 20% est nécessaire pour des calculs précis), le processus continue.

Ensuite, le poids d’essai est retiré et repositionné dans le deuxième plan – à l’autre extrémité du rotor – et le trajet avec mesure est répété.

Le programme reçoit ainsi des données sur l'influence du poids connu sur le déséquilibre dans chaque plan. L'algorithme de l'appareil analyse trois ensembles de données (sans poids, avec poids sur le plan A, avec poids sur le plan B) et calcule les paramètres d'équilibrage optimaux. L'opérateur reçoit des recommandations sur l'écran : quelle masse de poids correctif doit être ajoutée dans chaque plan et à quelle position angulaire par rapport au point d'installation du poids d'essai.

Par exemple, il peut être calculé que 169 grammes doivent être ajoutés à l'extrémité gauche du rotor à un angle de 194° et 250 grammes à l'extrémité droite à un angle de 358° à partir du point d'installation du poids d'essai.

Ensuite, les poids correcteurs sont installés : l'appareil suggère où exactement fixer les poids. En règle générale, des plaques/rondelles métalliques du poids requis sont vissées ou soudées. Si le rotor est doté de boulons spéciaux ou de brides perforées sur les bords, le poids est fixé sur ceux-ci (de nombreuses moissonneuses-batteuses ont à l'origine des trous aux extrémités du tambour pour l'équilibrage). Dans les conditions de terrain, un jeu de rondelles en acier de différents diamètres est souvent utilisé comme poids pratique qui peut être vissé sur les boulons de fixation des couteaux ou d'autres éléments du rotor.

Après avoir installé les poids calculés, un essai est effectué : le rotor est remis en marche jusqu'à la vitesse de fonctionnement et des mesures de vibrations sont prises. Si l'équilibrage est effectué correctement, le niveau de vibration chute brusquement et se situe dans les limites acceptables (généralement, la vitesse de vibration diminue à quelques mm/s). L'appareil peut indiquer, par exemple, que la vibration résiduelle est de 1 à 2 mm/s, ce qui est un excellent résultat pour les machines agricoles. Si la vibration dépasse toujours la limite autorisée, le programme peut recommander d'ajouter de petits poids supplémentaires. Ils sont ajoutés et vérifiés à nouveau jusqu'à ce qu'un résultat satisfaisant soit obtenu.

Pour les rotors fortement déséquilibrés, on utilise parfois un équilibrage en plusieurs étapes : on équilibre d'abord à vitesse réduite, puis on répète la procédure à vitesse plus élevée, et ainsi de suite jusqu'à atteindre la vitesse de fonctionnement. Cela est nécessaire s'il est dangereux de faire tourner immédiatement le rotor en cas de déséquilibre important : étape par étape, la vibration principale est supprimée, puis il est ramené à un état idéal à pleine vitesse de rotation.

En pratique, l'utilisation du Balanset-1A a déjà aidé de nombreuses exploitations à faire face à des vibrations complexes. Par exemple, les propriétaires de broyeurs rotatifs ont souvent essayé d'équilibrer le rotor à l'aide de méthodes artisanales, en plaçant le rotor sur des prismes (équilibrage statique), mais sans succès - les vibrations persistaient. Grâce à l'appareil portable, il a été possible d'éliminer complètement les vibrations : après l'installation de poids correcteurs, le fonctionnement du broyeur est devenu fluide et le bourdonnement et les secousses qui empêchaient le conducteur du tracteur de travailler pendant de longues périodes ont disparu. Une situation similaire se produit avec les moissonneuses-batteuses : si un déséquilibre apparaît après le remplacement des couteaux du broyeur de paille, l'agriculteur n'a pas besoin de démonter l'ensemble du broyeur mais peut l'équilibrer directement sur la moissonneuse-batteuse en quelques heures. Un exemple concret est l'équilibrage d'un broyeur sur une moissonneuse-batteuse Claas : après la saison, l'un des marteaux a été perdu et le rotor a commencé à vibrer fortement. L'appareil a montré une vitesse de vibration d'environ 15 à 17 mm/s (ce qui est perceptible sur le châssis). En fixant deux jeux de rondelles d'une masse totale d'environ 90 grammes aux extrémités opposées du rotor, les vibrations ont été réduites à moins de 2 mm/s. La moissonneuse-batteuse a continué à fonctionner sans risque d'endommager les roulements du broyeur. Sur la figure ci-dessous, les rondelles d'équilibrage installées sur le rotor du broyeur de paille après une telle procédure sont marquées en vert. Elles sont vissées aux extrémités du rotor opposées à l'ancien point « lourd ». Grâce à cela, la rotation du rotor est devenue uniforme.

Avantages de l'équilibrage avec le Balanset-1A

- Vitesse et mobilité : L'appareil peut être amené directement sur le terrain ou dans le hangar, ce qui évite de devoir transporter des unités lourdes jusqu'à l'atelier. Même un gros tambour peut être équilibré dans ses propres roulements sur la moissonneuse-batteuse. Pendant la saison des récoltes, cela est particulièrement utile, car cela permet de minimiser les temps d'arrêt des équipements.

- Précision et exhaustivité de l'équilibrage : Grâce à l'analyse à deux plans, le déséquilibre dynamique est éliminé, ce qui n'est pas possible « à l'œil nu ». Les résultats sont comparables aux normes d'usine : les vibrations sont réduites à un niveau où les effets nocifs sur les composants disparaissent. L'appareil indique l'emplacement et le poids exacts de la charge, éliminant ainsi les approximations.

- Accessibilité pour le personnel : Les appareils modernes ne nécessitent pas de formation spécialisée approfondie. L'interface du logiciel Balanset-1A est intuitive et les calculs sont automatisés. Un spécialiste agricole, après une brève formation, peut effectuer l'équilibrage de manière autonome, sans faire appel à des organismes externes.

- Polyvalence : Le même kit Balanset-1A convient à de nombreuses tâches : depuis l'équilibrage d'un broyeur de paille et d'un ventilateur de moissonneuse-batteuse jusqu'au rotor d'un broyeur à bois ou d'un moteur électrique. Il s'agit d'une acquisition rentable pour une grande entreprise agricole disposant d'équipements diversifiés.

6. Avantages économiques de l'équilibrage

L'équilibrage régulier du rotor est un investissement qui s'amortit rapidement en réduisant les coûts et en augmentant l'efficacité. Examinons les principaux avantages économiques :

- Réduction des coûts de réparation et d’entretien. Comme nous l'avons déjà mentionné, le déséquilibre réduit considérablement la durée de vie des roulements et des autres pièces. Si un rotor est déséquilibré, la ferme doit fréquemment remplacer les roulements, les arbres, les courroies, etc. Ces coûts directs sont substantiels : par exemple, un jeu de roulements pour un grand tambour plus le travail de remplacement peuvent coûter des centaines de dollars ou d'euros, et s'ils sont effectués tous les deux mois, ils représentent une somme importante au cours de la saison. L'équilibrage élimine la cause profonde - les vibrations - prolongeant ainsi la durée de vie des composants. Les roulements dureront des années, le cadre ne se fissurera pas et les couteaux ne se briseront pas sous l'effet des charges d'impact. Les économies sur les pièces de rechange sont évidentes. De plus, l'équilibrage identifie et résout souvent les problèmes potentiels (fissures, fixations desserrées), évitant ainsi les accidents graves. Un équilibrage effectué en temps opportun peut éviter une panne majeure qui coûterait des centaines de milliers de roubles.

- Minimisation des temps d'arrêt et préservation de la récolte. Une panne de la moissonneuse-batteuse au plus fort de la récolte peut entraîner des pertes de récolte, des occasions manquées en raison d'une récolte retardée et des coûts de réparation urgents. Un rotor déséquilibré est un danger caché qui peut survenir au moment le plus inopportun (par exemple, un roulement de batteuse tombe en panne et la moissonneuse-batteuse s'arrête). En entretenant et en équilibrant les rotors en temps opportun, les agriculteurs évitent les temps d'arrêt d'urgence. L'équipement fonctionne de manière fiable pendant les périodes les plus critiques. Même en utilisant un service d'équilibrage mobile (qui coûte un certain montant), cela revient incomparablement moins cher que de conserver une moissonneuse-batteuse de secours ou de perdre une partie de la récolte en raison d'une panne.

- Augmentation de l'efficacité du travail et des économies de carburant. Les mécanismes équilibrés fonctionnent de manière plus fluide et avec moins de charge. Cela signifie que l'énergie du moteur est utilisée au maximum pour les travaux utiles (battage, coupe, broyage) plutôt que pour amortir les vibrations et le bruit. Dans toute l'exploitation, cela a un effet notable : une réduction de la consommation spécifique de carburant et d'énergie par tonne de céréales ou d'aliments transformés. Les chiffres exacts sont difficiles à obtenir sans mesures, mais même une économie de carburant de 2–5% pour les grosses moissonneuses-batteuses et les tracteurs sur une saison se traduit par des dizaines de litres d'économies. De plus, l'opérateur peut travailler à pleine vitesse optimale sans craindre d'endommager la machine, ce qui permet d'achever le travail plus rapidement. Indirectement, l'équilibrage affecte également la qualité du travail : une moissonneuse-batteuse qui fonctionne bien bat et nettoie mieux le grain, endommage moins de grains et en perd moins, ce qui est également avantageux sur le plan économique (rendement plus commercialisable).

- Prolongation de la durée de vie des équipements. Les vibrations sont l'ennemi numéro un des machines, elles « tuent » progressivement la machine. Une moissonneuse-batteuse ou une faucheuse sans vibrations excessives durera plus longtemps que sa durée de vie standard, ce qui retardera la nécessité de mises à jour coûteuses du parc. L'achat d'une nouvelle moissonneuse-batteuse représente un investissement en capital énorme, et il est logique de maximiser l'utilisation de ce qui a déjà été acheté. L'équilibrage est une activité relativement peu coûteuse qui prolonge considérablement la durée de vie des rotors, et donc de l'ensemble de l'équipement. Même les machines obsolètes, avec un entretien approprié, peuvent être utilisées avec succès, tout en conservant leur fonctionnalité.

- Bénéficiez de la possession d'équipements d'équilibrage. Pour les grandes exploitations agricoles et les entreprises de services, il est économiquement rentable d'acquérir leur propre équilibreur portable comme le Balanset-1A. Son coût est comparable au prix d'un jeu de pneus de tracteur et il offre constamment des avantages. Après avoir économisé plusieurs roulements et évité les accidents, l'appareil est entièrement rentabilisé. Au-delà de cela, il ne s'agit que d'économies et d'indépendance : pas besoin de faire appel à des spécialistes externes coûteux, tout le travail est effectué de manière autonome et planifiée. Pour les petits agriculteurs, il existe une option de coopération : acheter conjointement un appareil pour plusieurs exploitations ou attirer des équipes mobiles avec un tel équipement selon les besoins.

En termes simples, l'équilibrage élimine les pertes financières cachées. Les fonds investis dans ce domaine sont rentabilisés par des coûts de réparation réduits, l'absence de temps d'arrêt forcé, un fonctionnement plus efficace et la longévité de l'équipement. Cela est particulièrement important dans des conditions où la rentabilité de l'agro-industrie dépend d'un calendrier clair des travaux sur le terrain et de l'optimisation des coûts.

7. Conclusion

L’équilibrage des rotors des moissonneuses-batteuses et des faucheuses est une condition préalable au fonctionnement fiable et sûr des machines agricoles. Tout au long de l’article, nous avons vu que le déséquilibre, qu’il soit statique ou dynamique, entraîne de graves conséquences négatives : de l’usure importante des roulements et des pièces aux accidents et à la baisse du rendement. L’équilibrage régulier des unités clés (batteuses, broyeurs de paille, rotors de faucheuse, etc.) permet d’éviter ces problèmes. Il existe différentes méthodes – du simple équilibrage statique à l’équilibrage dynamique de haute précision. Les meilleurs résultats sont obtenus avec l’équilibrage dynamique, et les équipements modernes comme le Balanset-1A le rendent accessible directement sur le terrain, sans longs temps d’arrêt. La conclusion est simple : en gagnant du temps sur l’équilibrage, on en perd ensuite beaucoup plus sur les réparations et les temps d’arrêt.

Il est donc recommandé d'inclure des contrôles d'équilibrage dans le programme d'entretien régulier des équipements. Par exemple, avant la saison des récoltes, vérifiez l'équilibrage du tambour et du broyeur ; lors de la préparation de la faucheuse pour la fenaison, assurez-vous qu'il n'y a pas de vibrations du rotor, etc. Si des signes de déséquilibre sont constatés (vibrations, bruit, usure inégale des couteaux, pannes fréquentes des roulements), ne tardez pas - effectuez un diagnostic des vibrations et un équilibrage. L'équilibrage régulier des rotors est très rentable : l'équipement fonctionne en douceur et efficacement, tombe moins souvent en panne, dure plus longtemps et l'opérateur travaille dans des conditions plus confortables. Les agriculteurs et les entreprises agroalimentaires doivent adopter des méthodes d'équilibrage - qu'il s'agisse de leur propre appareil ou de services spécialisés - et les vibrations passeront alors du statut d'ennemi à celui de facteur contrôlable. En gardant les rotors équilibrés, vous posez les bases d'un fonctionnement long et réussi de votre parc de machines.