シャフトと機械装置用のダイナミックバランシングデバイス Balanset-1Aの価格は1751ユーロです。

ローターは、ある軸を中心に回転し、その軸受面によってサポートに保持されるボディである。ローターの軸受面は、転がり軸受または滑り軸受を介して支持体に荷重を伝達する。軸受面は、トラニオンの表面、またはトラニオンに代わる表面である。

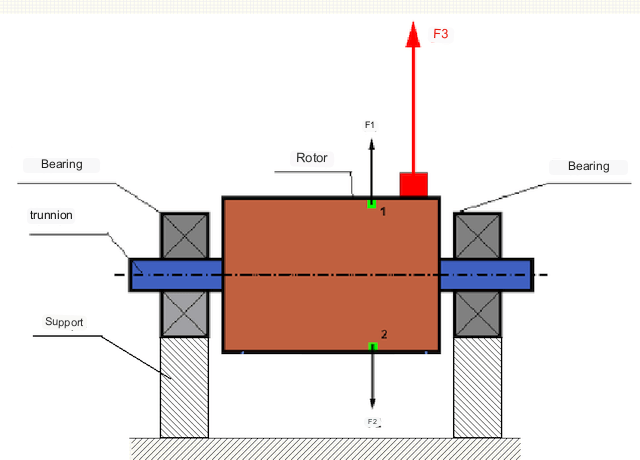

図1 ローターとそれに作用する遠心力。

完全に釣り合ったローターでは、その質量は回転軸に対して対称に分布している。つまり、ローターのどの要素も、回転軸に対して対称に位置する別の要素と一致させることができる。平衡ロータでは、任意のロータ要素に作用する遠心力は、対称要素に作用する遠心力と釣り合う。例えば、大きさが等しく方向が反対である遠心力F1とF2が要素1と2(図1の緑色の印)に作用する。これは、すべての対称ローター要素に当てはまるため、ローターに作用する遠心力の合計は0となり、ローターは釣り合う。

しかし、ローターの対称性が崩れると(図1では非対称要素を赤色で示す)、ローターにはアンバランスな遠心力F3が作用する。回転時、この力はローターの回転に伴って向きを変える。この力による動荷重が軸受に伝わり、摩耗や破損が加速される。

さらに、この方向力の変動の影響を受けて、ローターが固定されているサポートや基礎の周期的な変形、すなわち振動が発生する。ローターのアンバランスとそれに伴う振動をなくすためには、ローターに対称性を回復させるためのバランスマスを設置しなければならない。

ローターバランシングは、バランスマスを追加することによって不均衡を修正する操作である。

バランシングのタスクは、1つまたは複数のバランシングマスのサイズと位置(角度)を見つけることです。

ローターの種類とアンバランスの種類。

ローターの材質の強度とそれに作用する遠心力の大きさを考慮すると、ローターは剛性の高いローターと柔軟なローターの2種類に分けられる。

剛性の高いローターは、作動モードでは遠心力の作用でほとんど変形しないため、この変形の計算への影響は無視できる。

フレキシブルローターの変形は、もはや無視できない。フレキシブルローターの変形は、バランシング問題の解法を複雑にし、剛性ローターのバランシング問題と比較して、他の数学的モデルの適用を必要とする。低速では同じローターが剛性として、高速ではフレキシブルとして動作する可能性があることに注意すべきである。以下では、剛体ローターのバランシングだけを考える。

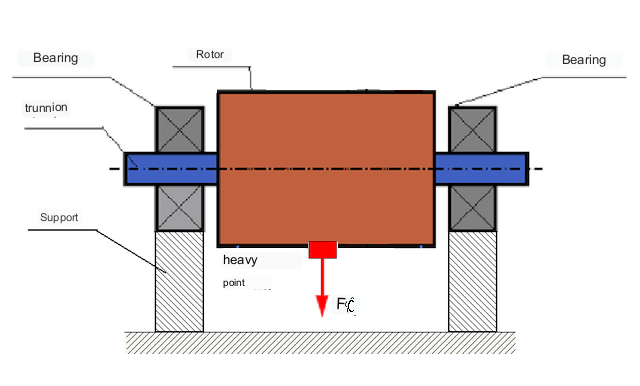

ローターの長さに沿ったアンバランス質量の分布によって、静的アンバランスと動的アンバランスの2種類を区別することができる。従って、静的ローターバランスと動的ローターバランスが参照される。静的なローターのアンバランスは、ローターの回転なしに、すなわち静力学的には、ローターがその「重い点」を下にして重力によって反転するときに発生する。静的アンバランスを持つローターの例を図2に示す。

図.2 ローターの静的アンバランス。

重力の作用で「重い点」は下を向く

動的アンバランスは、ローターが回転しているときにのみ発生する。

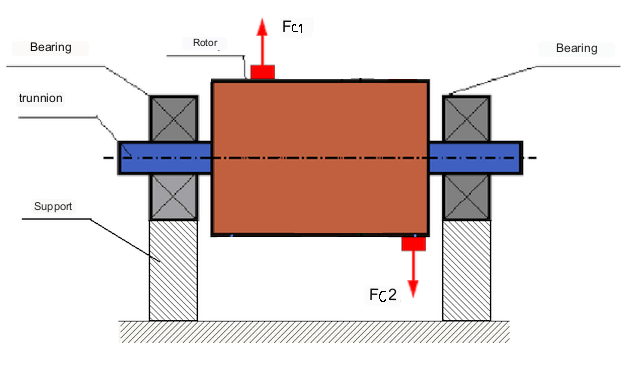

動的アンバランスを持つローターの例を図3に示す。

図.3 ローターの動的アンバランス。

力Fc1とFc2は、ローターをアンバランスにする傾向のモーメントを作る。

この場合、アンバランスな等質量M1とM2は異なる平面、つまりローターの長さに沿った異なる場所にある。静的な位置、すなわちローターが回転していない状態では、ローターには重力のみが作用し、質量は互いに釣り合う。力学的には、ローターが回転すると、遠心力Fc1とFc2が質量M1とM2に作用し始める。これらの力は大きさが等しく、方向が反対である。しかし、これらの力はシャフトの長さに沿って異なる場所にかかり、同一直線上にないため、これらの力は互いに補い合うことはない。力Fc1とFc2はローターにトルクを発生させます。したがって、このアンバランスはモーメントアンバランスとも呼ばれます。従って、補償されない遠心力が軸受位置に作用し、計算値を大幅に超えて軸受の寿命を縮める可能性があります。

この種のアンバランスはローターの回転中にのみ動的に発生するため、動的アンバランスと呼ばれる。静的な状態では、「オンナイフ」や同様の方法でバランスをとることによって修正することはできない。動的アンバランスを解消するためには、2つの補正用分銅を設置しなければなりません。この分銅は、質量M1とM2から発生するモーメントと大きさが等しく、方向が反対のモーメントを発生させます。補償質量は、質量M1およびM2と反対で等しい大きさに設定する必要はありません。重要なのは、アンバランス・モーメントを完全に補償するモーメントを発生させることである。

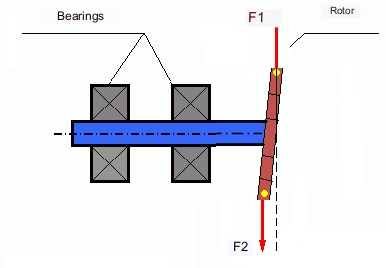

一般に、質量M1とM2は互いに等しくないことがあり、静的アンバランスと動的アンバランスの組み合わせが存在する。剛性の高いローターでは、ローターの長さ方向に間隔をあけて2つの重りを置くことが、アンバランスを解消するのに必要かつ十分であることが理論的に証明されている。これらの重りは、動的アンバランスから生じるトルクと、ローター軸に対する質量の非対称性(静的アンバランス)から生じる遠心力の両方を補償する。一般的に、動的アンバランスはシャフトのような長いローターに特徴的であり、静的アンバランスは狭いローターに特徴的である。しかし、細いローターが軸に対して傾いていたり、変形(「8の字」)していたりすると、動的アンバランスを解消することは難しくなる。(この場合、必要な補正モーメントを生み出す補正ウェイトを取り付けることが難しいからである(図4参照)。

図.4 細いローターの動的アンバランス。

力F1とF2は同じ線上になく、互いに補い合うことはない。

ローターが細いためにトルクを発生させるアームが小さいため、大きな補正ウェイトが必要になることがある。しかし、これはまた、補正ウェイトによる遠心力によって狭いローターが変形することによる「誘発された不均衡」をもたらします。(例えば、"剛体ローターのバランシングのための方法論的指示(ISO 22061-76に準拠) "を参照。セクション 10.ローターサポートシステム。)

これはファンの狭い羽根車で顕著であり、この羽根車では力のアンバランスに加えて空気力学的アンバランスも作用する。そして、空気力学的アンバランスというか空気力学的力はローターの角速度に正比例し、その補正には角速度の2乗に比例する補正質量の遠心力が使用されることを理解すべきである。従って、バランシング効果は特定のバランシング周波数でしか起こらない。他の回転周波数では、さらに誤差が生じる。

電気モーターの電磁力についても同じことが言え、角速度に比例する。ですから、バランシングによって機械の振動の原因をすべて取り除くことはできません。

メカニズムの振動。

振動は、周期的な加振力の影響に対する機構設計の反応である。この力には様々な性質がある。

アンバランスなローターから生じる遠心力は、「重い点」に作用する補償されない力である。ローターのバランスをとることで解消できるのは、この力とそれによって引き起こされる振動である。

相手部品の製造誤差や組立誤差から生じる「幾何学的」性質の相互作用力。これらの力は、例えば、シャフトネックの非円形、歯車の歯形の誤差、軸受軌道面のうねり、嵌合シャフトのミスアライメントなどの結果として生じます。ジャーナルが非円形の場合、シャフトの回転角度によってシャフトの軸がずれます。この振動はローター回転時にも発生しますが、バランシングで除去することはほとんど不可能です。

ファンおよびその他の羽根機構のインペラの回転から生じる空気力学的力。油圧ポンプやタービンなどのインペラの回転から生じる流体力学的な力。

非対称ローター巻線、短絡巻線など、電気機械の運転に起因する電磁力。

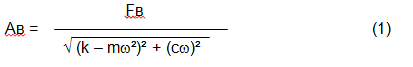

振動の大きさ(例えば振幅Av)は、円周周波数ωで機構に作用する加振力Fvだけでなく、機構の剛性k、質量m、減衰係数Cにも依存する。

振動やバランス機構を測定するために、以下のような様々なタイプのセンサーを使用することができる:

振動加速度を測定するために設計された絶対振動センサー(加速度計)と振動速度センサー;

振動変位を測定するために設計された渦電流式または静電容量式の相対振動センサー。場合によっては(機構の設計が許容する場合)、力センサも振動負荷を評価するために使用することができます。特に、ハードベアリングのバランシングマシンのサポートの振動負荷を測定するために広く使用されています。

つまり振動とは、外力の作用に対する機械の反作用である。振動の大きさは、機構に作用する力の大きさだけでなく、機構設計の剛性にも依存する。一つの同じ力でも、異なる振動を引き起こすことがある。ハードベアリングの機械では、たとえ振動が小さくても、ベアリングに大きな動的負荷がかかる可能性があります。これが、ハードベアリングマシンのバランシングに振動センサー(振動加速度計)ではなく力が使用される理由です。

振動センサーは、比較的柔軟な支持体を持つ機構に使用され、偏った遠心力の作用が支持体の顕著な変形と振動につながる場合に使用される。力センサは、アンバランスによる大きな力でも大きな振動につながらないような剛性の高いサポートに使用されます。

レゾナンスはバランスを妨げる要因である

先に、ローターは剛性と柔軟性に分けられると述べた。ローターの剛性または柔軟性を、ローターが設置されている支持体(基礎)の剛性または可動性と混同してはならない。ローターは、遠心力の作用下での変形(曲げ)が無視できる場合、剛性とみなされる。フレキシブル・ローターの変形は比較的大きく、無視できない。

この記事では、剛性ローターのバランシングのみを考える。剛性(非変形性)ローターは、剛性または可動性(柔軟性)支持体に取り付けることができる。この支持体の剛性/吊りやすさも、ローター速度とその結果生じる遠心力の大きさに応じて相対的であることは明らかである。条件付き境界は、ローターサポートの固有振動数である。

機械システムの場合、固有振動の形状と周波数は、機械システムを構成する要素の質量と弾性によって決まる。つまり、固有振動の周波数は機械システムの内部特性であり、外力には依存しない。平衡状態から偏向された支持体は、弾性により平衡位置に戻ろうとする傾向がある。しかし、巨大なローターの慣性により、このプロセスは減衰振動の性質を持つ。これらの振動は、ローター・サポート・システムの固有振動である。その周波数は、ローターの質量とサポートの弾性率の比に依存する。

![]()

ローターが回転し始め、その回転数が固有振動数に近づくと、振動の振幅が急激に大きくなり、構造物の破壊につながる。

機械的な共振現象が起こる。共振領域では、回転数が100rpm変化すると振動が数十倍になることがある。同時に(共振領域では)振動位相が180°変化する。

Fig.5 外力の周波数が変化したときの機械系の振動の振幅と位相の変化。

機構の設計がうまくいかず、ローターの動作周波数が固有振動数に近いと、許容できないほど振動が大きくなるため、機構の動作が不可能になる。これは通常の方法では不可能で、わずかな回転数の変化でも振動パラメータが急激に変化してしまうからです。共振領域でのバランシングには、本稿では考慮しない特別な方法が用いられる。

惰性走行時(ローターの回転を止める時)、あるいは衝撃に対するシステムの応答をスペクトル分析する衝撃法によって、機構の固有振動の周波数を決定することが可能である。

回転の動作周波数が共振周波数より高い、つまり共振領域で動作する機構では、サポートは動いているとみなされ、測定には構造要素の加速度を測定する振動加速度計を中心とした振動センサーが使用されます。プレレゾナントモードで動作する機構では、サポートは剛体とみなされます。この場合、力センサーが使用されます。

機械システムの線形モデルと非線形モデル。非線形性とは、機械システムのバランスをとることを妨げる要因である。

剛性の高いローターのバランシングを行う場合、線形モデルと呼ばれる数学的モデルがバランシング計算に使用されます。線形モデルとは、このようなモデルでは、一方の量が他方の量に比例(線形)することを意味します。例えば、ローターの非補償質量が2倍になれば、振動値も2倍になります。剛性の高いローターの場合、変形しないので線形モデルを使用することができます。

フレキシブル・ローターの場合、線形モデルはもはや使えない。フレキシブル・ローターの場合、回転中に重点の質量が増加すれば、さらに変形が生じ、質量に加えて重点の位置の半径も増加する。したがって、フレキシブル・ローターの場合、振動は2倍以上になり、通常の計算方法は使えなくなる。

また、支持体が大きく変形したときの弾性の変化、例えば、支持体の小さな変形ではある構造要素が働き、大きな変形では他の構造要素が関与する。このため、基礎に固定されておらず、例えば単に床に置かれているような機構ではバランスをとることができない。振動が大きいと、アンバランスの力でメカニズムが床から引き離され、システムの剛性特性が大きく変わってしまいます。モーターの足はしっかりと固定し、ボルトの取り付けはきつく締め、ワッシャーの厚みで十分な取り付け剛性を確保する必要があります。ベアリングが破損している場合、シャフトの大幅なミスアライメントやショックが発生する可能性があり、その結果、直線性が悪くなり、質の高いバランスを行うことができなくなります。

バランシング装置とバランシングマシン

上述したように、バランシングとは、主中心慣性軸をローターの回転軸に一致させるプロセスである。

このプロセスには2つの方法がある。

第一の方法は、トラニオンの中心を通る軸がローターの主中心慣性軸と交差するように、ローターのトラニオンを加工することである。このような手法が実際に使われることは稀であり、本稿では詳述しない。

2つ目の(最も一般的な)方法は、ローターの慣性軸が回転軸にできるだけ近くなるように、ローター上の補正ウェイトを移動させたり、取り付けたり、取り外したりすることである。

バランシング中の補正ウェイトの移動、追加、除去は、穴あけ、フライス加工、表面加工、溶接、ねじ込みまたはねじ外し、レーザーまたは電子ビームによる焼き付け、電気分解、電磁波による表面加工などを含む、さまざまな技術的操作によって行うことができる。

バランシングには2つの方法がある:

- バランシングマシンを使用した、組み立てられたローター(ベアリング付き)のバランシング;

- バランシングマシンでのローターのバランシング。独自のベアリングでのローターのバランシングのために、通常、特殊なバランシングデバイス(キット)が使用され、ベクトル形式で回転の周波数でバランスしたローターの振動を測定することができます。現在、上記の装置は、マイクロプロセッサー技術に基づいて製造されており、(振動測定と分析とは別に)アンバランスを補正するためにローターに設置する補正ウェイトのパラメーターの自動計算を提供します。

これらの機器には以下が含まれる:

- コンピュータまたは産業用コントローラをベースとした測定・演算ユニット;

- 2つ(またはそれ以上)の振動センサー;

- 位相角センサー;

- センサーを現場に設置するためのアクセサリー;

- 専用のソフトウェアで、1つ、2つ、またはそれ以上の補正平面で、ローターの振動パラメータ測定のフルサイクルを実行するように設計されています。

現在、2種類のバランシングマシンが最も一般的である:

- ソフトベアリングマシン(ソフトサポート付き);

- ハードベアリングマシン(リジッドサポート付き)。

ソフトベアリングマシンは、例えば板バネをベースとした比較的柔軟な支持体を持つ。これらの支持体の固有振動の周波数は、通常、その上に搭載されるバランスローターの回転周波数より2~3倍低い。振動センサー(加速度計、振動速度センサーなど)は、通常、マシンのプレレゾナントサポートの振動を測定するときに使用されます。

プレ共振バランシングマシンは、比較的剛性の高い支持体を使用し、その固有振動数は、バランスされるローターの回転周波数より2~3倍高くなければなりません。力変換器は通常、プレレゾナンス・マシンのサポートの振動負荷を測定するために使用されます。

プレ共振バランシングマシンの利点は、バランシングマシンのバランシングが比較的低いローター速度(最大400-500rpm)で実行できることで、マシンとその基礎の設計を大幅に簡素化し、バランシングの生産性と安全性を高めます。

リジッドローターのバランシング

重要だ!

- バランシングは、回転軸に対するローター質量の非対称な分布によって引き起こされる振動のみを除去します。他のタイプの振動はバランシングでは除去されません!

- 技術的なメカニズムは、回転の動作周波数で共振がないことを保証する設計で、基礎に確実に固定され、修理可能なベアリングに取り付けられ、バランシングの対象となります。

- 欠陥のある機械は、バランシングの前に修理されなければなりません。さもなければ、高品質のバランシングは不可能です。

バランシングは修理の代わりにはならない!

バランシングの主な仕事は、遠心力のバランスを取るための補正重りの質量と位置を見つけることである。

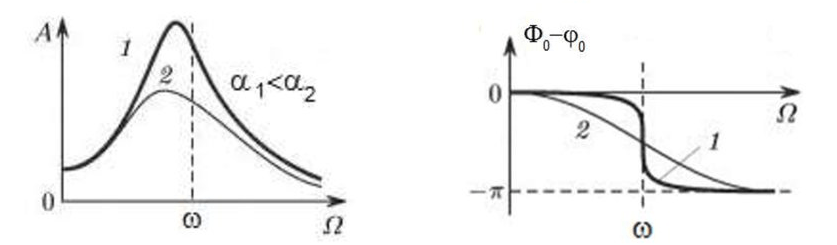

上述したように、剛性の高いローターの場合、一般に2つの補正ウェイトを取り付けることが必要かつ十分である。これにより、ローターの静的アンバランスと動的アンバランスの両方が解消される。バランシング中の振動を測定するための一般的なスキームは以下の通りです。

図6 2つの平面でバランスをとる場合の測定点の選択と重り(補正平面)の位置

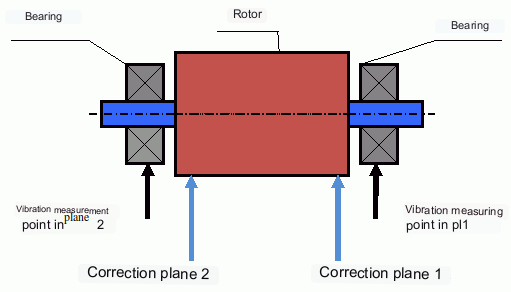

振動センサーは、ポイント1と2のベアリングサポートに取り付けられる。回転数マーカーは、通常反射テープでローターに取り付けられる。回転数マークは、レーザータコメーターがローターの回転数と振動信号の位相を決定するために使用する。

図7.2つの平面でバランスをとる場合のセンサーの設置。1,2...振動センサー、3...マーカー、4...測定ユニット、5...ノートブック

ほとんどの場合、動的バランシングは3回開始の方法で実施されます。この方法は、既知の重量のテストウェイトをローター上に平面1と平面2で直列に配置し、振動パラメータの変化の結果に基づいてウェイトとバランシングウェイトの位置を計算するという事実に基づいています。

錘を設置する場所を補正面と呼ぶ。通常、補正平面は、ローターが設置されるベアリング支持部の領域に選択される。

最初の始動時に初期振動を測定する。次に、重さが既知のテストウェイトを、ベアリングの1つに近いローター上に設置する。2回目の始動が行われ、振動パラメータが測定されますが、テストウェイトの設置により変化するはずです。その後、第1面のテストウェイトを取り外し、第2面に取り付けます。3回目の試運転が行われ、振動パラメータが測定されます。テストウェイトが取り外され、ソフトウェアが自動的にバランスウェイトの質量と設置角度を計算します。

テストウェイトを設置するポイントは、アンバランスの変化に対してシステムがどのように反応するかを判断することです。テストウェイトの重量と位置は既知であるため、ソフトウェアはいわゆる影響係数を計算し、既知のアンバランスが振動パラメータにどのような影響を与えるかを示すことができます。影響係数は機械システム自体の特性であり、サポートの剛性とローターサポートシステムの質量(慣性)に依存します。

同じ設計の同じタイプのメカニズムでは、影響係数は近くなります。それらをコンピュータのメモリに保存し、テスト運転なしで同じタイプのメカニズムのバランシングに使用することが可能で、バランシングの生産性を大幅に向上させます。テストウェイトの質量は、テストウェイトを取り付けたときに振動パラメータが顕著に変化するように選択する必要があることに注意してください。さもなければ、影響係数の計算誤差が増大し、バランシングの品質が悪化します。

図1からわかるように、遠心力はラジアル方向、つまりローターの軸に垂直な方向に働く。したがって、振動センサーの感度軸も半径方向に向くように設置する必要があります。通常、水平方向の基礎の剛性は低いため、水平方向の振動は大きくなる。したがって、感度を上げるためには、センサーの感度軸も水平方向に向くように設置する必要がある。根本的な違いはないが。ラジアル方向の振動に加えて、ローターの回転軸に沿ったアキシャル方向の振動も監視する必要がある。この振動は通常、アンバランスによるものではなく、主にカップリングを介して接続されたシャフトのミスアライメントやミスアライメントに関連する他の原因によって引き起こされる。

この振動はバランシングでは除去できず、アライメントが必要となる。実際には、このような機械は通常、ローターのアンバランスとシャフトのミスアライメントの両方を持っており、振動を除去する作業をより難しくしています。このような場合、まず機械のセンタリングを行い、それからバランスをとる必要があります。(トルクのアンバランスが強いと、基礎構造の "ねじれ "によって軸方向にも振動が発生するが)

小型ローターのバランシング用ベンチの例については、他の記事で説明した:

ソフトサポート付きバランススタンド。

電気モーターのローターのバランシング。

ローター用シンプルバランススタンド: 設計と応用

バランシング・メカニズムの質を評価する基準。

ローター(メカニズム)のバランシング品質は、2つの方法で評価することができます。最初の方法は、バランシングプロセス中に決定された残留アンバランスの量を残留アンバランスの許容範囲と比較することです。異なるロータークラスに対するこれらの公差は、ISO 1940-1-2007に規定されています。パート1.許容アンバランスの定義

しかし、指定された公差を遵守しても、機構の振動の最小レベルの達成に関連する機構の動作信頼性を完全に保証することはできません。これは、機構の振動の大きさが、ローターの残留アンバランスに関連する力の大きさによって決定されるだけでなく、機構の構造要素の剛性k、質量m、減衰係数、回転周波数など、他のいくつかのパラメータにも依存するという事実によって説明される。したがって、多くの場合、機構の動的品質(バランスの品質を含む)を推定するには、機構の残留振動レベルを推定することが推奨されます。

機構の許容振動レベルを規定する最も一般的な規格はISO 10816-3-2002です。この規格の助けを借りて、電気駆動のパワーを考慮に入れて、あらゆるタイプの機械に許容値を設定することが可能です。

この普遍的な規格に加え、特定のタイプの機械用に開発された特殊な規格も数多くある。例えば、31350-2007、ISO 7919-1-2002など。

ISO 1940-1-2007.「振動。剛性ロータのバランシング品質に対する要求事項。第 1 部。許容アンバランスの決定".

ISO 10816-3:2009 プレビュー 機械振動-非回転部品の測定による機械振動の評価-第 3 部:公称出力が 15 kW を超え,公称速度が 120 r/min から 15 000 r/min の産業用機械(現場で測定した場合)".

ISO 14694:2003「工業用ファン-バランス品質および振動レベルの仕様

ISO 7919-1-2002 "往復運動を伴わない機械の振動。回転軸の測定及び評価基準。一般指針。