1. Inleiding

Rotoren van landbouwmachines (dorstrommels van maaidorsers, strohakselaars, cirkelmaaiers, enz.) draaien met hoge snelheden en dragen een aanzienlijke massa. Zelfs een kleine onbalans in dergelijke rotoren kan sterke trillingen veroorzaken, die de werking van de hele machine beïnvloeden. Het balanceren van rotoren is een cruciaal onderdeel van het onderhoud van maaidorsers en maaiers, wat de betrouwbaarheid en efficiëntie van de apparatuur bepaalt. In de praktijk krijgt dit aspect echter vaak onvoldoende aandacht. Als gevolg hiervan leiden ongebalanceerde eenheden tot versnelde slijtage van onderdelen, onverwachte storingen in het hoogseizoen en vormen ze zelfs een veiligheidsrisico. Dit materiaal onderzoekt in detail waarom rotorbalancering zo noodzakelijk is, welke eenheden dit vereisen, welke balanceringsmethoden er bestaan en hoe het moderne apparaat Balanset-1A helpt trillingsproblemen op te lossen. Echte voorbeelden en economische berekeningen zullen boeren en managers van boerderijen laten zien dat goed balanceren geen kostenpost is, maar een investering in ononderbroken werking en een lange levensduur van de apparatuur.

2. Wat is onevenwichtigheid en wat zijn de gevolgen ervan?

Rotoronbalans is een ongelijke verdeling van massa ten opzichte van de rotatieas. Met andere woorden, de rotor heeft een "zware" zijde of sectie die trillingen veroorzaakt tijdens het roteren. Er worden twee hoofdtypen onbalans onderscheiden: statisch en dynamisch.

Statische onbalans treedt op wanneer het zwaartepunt van de rotor niet samenvalt met de rotatieas. Als de rotor bijvoorbeeld vrij hangt of op horizontale prisma's is gemonteerd, zal deze draaien met het zware deel naar beneden. Om een dergelijke onbalans te elimineren, is het voldoende om gewicht toe te voegen of te verwijderen in één vlak totdat het zwaartepunt is uitgelijnd met de rotatieas.

Dynamische onbalans is complexer: het treedt op wanneer zware secties zich aan verschillende rotoruiteinden bevinden. In statische toestand kan zo'n rotor er gebalanceerd uitzien (zware punten aan tegenoverliggende uiteinden lijken elkaar te compenseren), maar wanneer deze wordt gedraaid, werken centrifugale krachten van deze secties in verschillende vlakken, wat trillingen veroorzaakt. Dynamische onbalans kan niet worden geëlimineerd door gewicht toe te voegen op één punt - balanceren in twee vlakken is vereist (aan elk uiteinde van de rotor).

De gevolgen van onbalans treden snel op en hebben een negatief effect op de apparatuur. Ernstige trillingen van een ongebalanceerde rotor leiden tot verhoogde dynamische belastingen op de lagers en bevestigingen, waardoor ze voortijdig kapotgaan. Eenheden die jarenlang mee zouden moeten gaan, slijten binnen enkele maanden – lagers moeten bijvoorbeeld elke 2-3 maanden worden vervangen.

Ongebalanceerde roterende onderdelen veroorzaken ook metaalmoeheid in het frame en de bevestigingen: er ontstaan scheuren, bouten raken los en bevestigingen vervormen. De ophoping van dergelijke verborgen schade kan leiden tot een plotselinge ernstige storing – bijvoorbeeld de vernietiging van de behuizing van een eenheid of het losraken van een roterend onderdeel.

Bovendien verminderen trillingen de prestaties en efficiëntie van de machine. Een deel van de energie wordt verspild aan oscillaties in plaats van nuttig werk. Geschat wordt dat apparatuur tot 30% aan productiviteit kan verliezen als de mechanismen niet in balans zijn. Een maaidorser met een trillende trommel dors en reinigt graan slechter en de oogstverliezen kunnen toenemen. Voor de bestuurder betekent ernstige trilling minder comfort en vermoeidheid; de cabine is lawaaierig en kleine onderdelen rammelen.

In sommige gevallen wordt onbalans ook een veiligheidsprobleem: een opgedraaid zwaar fragment (bijvoorbeeld een strohakmes wanneer een bevestigingsmiddel breekt) vormt een gevaar en overmatige trillingen kunnen het moeilijk maken om de machine te besturen. Daarom is onbalans niet zomaar een lichte trilling, maar een serieus probleem dat leidt tot verhoogde slijtage, ongelukken, verminderde efficiëntie en menselijke risico's.

3. Welke roterende eenheden van maaidorsers en maaiers moeten in evenwicht worden gebracht?

Bijna alle roterende eenheden in maaidorsers en cirkelmaaiers, met een aanzienlijke massa of rotatiesnelheid, moeten worden gebalanceerd. Laten we de meest kritische eenheden eens bekijken:

Dorstrommel van de Combine

Dit is de hoofdrotor in een klassieke maaidorser, verantwoordelijk voor het dorsen van graan. De trommel heeft meestal een grote diameter, weegt honderden kilo's en draait met hoge snelheden (bijv. 500-1000 tpm). Fabrikanten balanceren de trommel in de fabriek, maar na verloop van tijd kan de balans verstoord raken door slijtage van de kloppers, vuilaanhechting, vervanging van onderdelen na reparatie, enz. Een ongebalanceerde dorstrommel veroorzaakt trillingen die worden doorgegeven aan het hele maaidorserlichaam, waardoor de slijtage van lagers en frame wordt versneld. De concave, trommelkloppers en aandrijfriemen worden vooral beïnvloed. Regelmatig dynamisch balanceren van de trommel is noodzakelijk voor een soepele werking en een lange levensduur van de maaidorser (er wordt opgemerkt dat na elk werk met de trommel - vervanging van de klopper, reparatie van de as - opnieuw balanceren vereist is).

Klop- en rotorsystemen voor dorsen

In maaidorsers zijn er naast de hoofdtrommel ook andere roterende eenheden van het dors-separatorapparaat. In klassieke maaidorsers bevindt zich achter de trommel een slag (werptrommel) die de doorgang van massa naar de stroschudder versnelt – deze draait ook met hoge snelheid en veroorzaakt trillingen wanneer deze niet in evenwicht is. In roterende maaidorsers wordt in plaats van een trommel een lange hoofdrotor (axiale rotor) gebruikt, die zowel dorsen als scheiden uitvoert. Zo'n rotor is in wezen een lange schroef/trommel die kritisch dynamisch moet worden gebalanceerd. Elk van deze eenheden (trommel, slag, rotor) moet zorgvuldig worden gebalanceerd, anders zullen trillingen de dorsefficiëntie verminderen en kunnen kostbare componenten (stroschudders, zeven, lagers, enz.) onbruikbaar worden.

Strohakker

Deze unit wordt bij de uitgang van de maaidorser geïnstalleerd en dient om stro te hakken en te verspreiden. De rotor van de strohakselaar is meestal een cilindrische as met roterende messen of hamers. Deze roteert zeer snel (vaak 2500-4000 tpm) om stro fijn te hakken. Onevenwichtigheid van de hakselaar is een van de meest voorkomende oorzaken van trillingen in de maaidorser, omdat messen na verloop van tijd bot kunnen worden, verschillende gewichten kunnen hebben (bijvoorbeeld als sommige nieuw zijn en andere versleten) en soms breken messen zelfs af, wat leidt tot een ernstige massaverdraaiing. Bovendien is de behuizing van de hakselaar relatief dun en kan deze vervormen. Een onevenwichtige strohakselaar veroorzaakt merkbare trillingen van het achterste deel van de maaidorser; dit leidt tot breuk van bevestigingen, vernietiging van lagers en zelfs breuk van de behuizing van de hakselaar zelf. De strohakselaar moet worden gebalanceerd tijdens elk groot mesonderhoud. Het bijzondere van deze unit is dat vanwege de structurele flexibiliteit (dunne behuizing) aandacht moet worden besteed aan het ontbreken van scheuren en betrouwbare bevestiging van alle onderdelen tijdens het balanceren.

Rotatiemaaiers en mulchers

De categorie cirkelmaaiers omvat landbouwmachines voor het maaien van gras of het hakken van plantenresten, waarbij snijgereedschappen roteren. Dit omvat trommel- en schijfmaaiers voor hooi, roterende mulchers, hakselaars (op gemonteerde of getrokken eenheden). Elke maaier met een snel roterende trommel/as met messen is gevoelig voor onbalansproblemen. Bijvoorbeeld een grasmaaier of mulcher met een massieve as en veel scharnierend opgehangen messen (zoals de strohakselaar van een maaidorser). Bij het vervangen van messen of het tegenkomen van vreemde voorwerpen, verliest deze rotor gemakkelijk zijn evenwicht. Als gevolg hiervan begint de maaier te trillen, wat gevaarlijk is voor de aftakas van de tractor en voor het frame van het aggregaat zelf - er ontstaan scheuren in de behuizing en de steunlagers falen. Het balanceren van de rotor van de maaier is net zo belangrijk als dat van de maaidorser. Het is vermeldenswaard dat pogingen om een lange maaieras "op het oog" (statisch) te balanceren meestal niet succesvol zijn - dynamisch balanceren is vereist (zie het gedeelte Balanceermethoden hieronder). Regelmatige inspectie en balancering van mulchers en maaiers voorkomt mesbreuk, vermindert trillingen, zorgt ervoor dat de tractor soepeler werkt en verlengt de levensduur van de gehele unit.

Andere eenheden

Andere roterende eenheden waarbij balanceren de prestaties verbetert, zijn bijvoorbeeld ventilatoren en centrifuges in apparatuur. Een maaidorser heeft een graanreinigingsventilator die op hoge snelheid draait - stofaanhechting of verbogen bladen veroorzaken onbalans, waardoor de reinigingsefficiëntie afneemt en de ventilatorlagers kapotgaan. Bovendien moeten kaf- en stroverspreiders (schijf of blad, geïnstalleerd achter de hakselaar) worden gebalanceerd - meestal is het een paar schijven met bladen, hun onbalans veroorzaakt trillingen van de maaidorser. In graanverwerkingsapparatuur - vijzels, brekertrommels, centrifugerotoren - is balanceren ook verplicht, hoewel ze buiten het bereik van het beschouwde onderwerp vallen. Het belangrijkste principe: elk massief onderdeel dat op hoge snelheid draait, moet worden gebalanceerd. Dit geldt zowel voor nieuwe onderdelen (fabrieksbalancering) als met name eenheden na reparatie of langdurig gebruik. Het negeren van de balancering van zo'n eenheid leidt vroeg of laat tot de hierboven beschreven problemen.

4. Methoden voor rotorbalancering

Er zijn verschillende benaderingen voor rotorbalancering, die verschillen in uitvoeringsomstandigheden, nauwkeurigheid en benodigde apparatuur. Laten we de belangrijkste methoden, hun voor- en nadelen eens bekijken:

Fabrieksbalancering

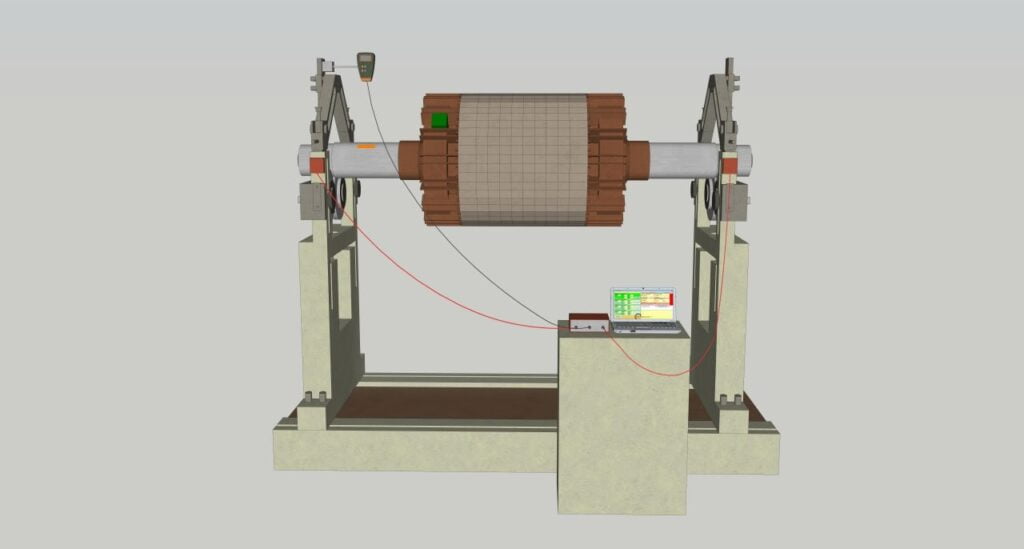

Vrijwel alle fabrikanten van maaidorsers en maaiers balanceren belangrijke roterende eenheden in de fabriek. Er worden gespecialiseerde balanceermachines gebruikt, waar de trommel of rotor is geïnstalleerd, en met behulp van gevoelige sensoren en testgewichten wordt de onbalans bepaald. Vervolgens worden balanceergewichten aan de rotor toegevoegd (bijvoorbeeld platen worden vastgeschroefd, ringen worden gelast of er worden kleine gaten geboord in zware gebieden om deze lichter te maken). Fabrieksbalancering zorgt ervoor dat nieuwe onderdelen voldoen aan strikte trillingstoleranties. Voordelen: hoge nauwkeurigheid, gebruik van stationaire apparatuur en kwaliteitscontrole. Nadelen: Tijdens het gebruik kan er opnieuw onbalans ontstaan (bijvoorbeeld door slijtage of reparatie) en in het veld is er geen mogelijkheid tot een fabrieksmachine.

Statisch balanceren (op locatie zonder apparatuur)

Dit is de eenvoudigste methode, vaak gebruikt door boeren op de "ouderwetse manier". De rotor wordt gedemonteerd en op prisma's geplaatst of opgehangen aan een as, waardoor deze vrij kan roteren onder invloed van de zwaartekracht. De zware kant draait naar beneden, waarna gewicht wordt toegevoegd aan de andere kant (of verwijderd van de zware kant, indien mogelijk). Dit wordt herhaald totdat de rotor in een willekeurige positie blijft zonder spontaan te draaien - een teken dat het zwaartepunt samenvalt met de rotatieas.

Met statisch balanceren kunnen schijven of korte trommels worden gebalanceerd, waarbij de onbalans zich hoofdzakelijk in één vlak bevindt. Voordelen van de methode: eenvoud, geen dure apparaten nodig – een geïmproviseerde standaard is voldoende. Nadelen: het elimineert dynamische (moment) onbalans niet. Voor lange rotoren (lengte veel groter dan diameter) is statisch balanceren onvoldoende. Bijvoorbeeld, een roterende maaieras kan twee zware secties aan tegenovergestelde uiteinden hebben; statisch compenseren ze elkaar, en de rotor lijkt gebalanceerd op prisma's, maar bij werksnelheid zullen er sterke trillingen optreden. Dus, statisch balanceren kan alleen worden toegepast op relatief kleine en smalle onderdelen (poelies, vliegwielen), en voor lange rotoren van landbouwmachines is het ineffectief.

Dynamisch balanceren op een machine

Deze methode omvat het balanceren van de rotor in gespecialiseerde werkplaatsen of servicecentra waar een balanceermachine aanwezig is. De rotor (bijvoorbeeld een maaidorsertrommel) wordt uit de machine verwijderd en in de machine geïnstalleerd, waar deze tot een bepaalde snelheid wordt gedraaid. De sensoren van de machine meten de trillings- en onbalansfase, waardoor kan worden bepaald hoeveel massa en waar moet worden toegevoegd (of verwijderd) ter compensatie. Dynamisch balanceren wordt uitgevoerd in ten minste twee correctievlakken (aan de uiteinden van de rotor) – dit elimineert zowel statische als dynamische (moment) onbalans.

Vaak wordt een proefgewichtmethode gebruikt: eerst wordt een bekend gewicht bevestigd in testposities, wordt de verandering in trilling gemeten en op basis van deze veranderingen berekent het programma de vereiste correctiemassa's. Vervolgens worden gewichten op de rotor bevestigd (bijvoorbeeld met bouten of lassen) op bepaalde plaatsen en wordt de trilling opnieuw gecontroleerd. Voordelen: hoge nauwkeurigheid van dynamisch balanceren – minimale resttrillingen kunnen worden bereikt volgens normen (GOST, ISO, enz.). Specialisten diagnosticeren vaak ook gelijktijdig de toestand van de rotor – identificeren asafwijking, kromming, scheuren – en kunnen deze problemen onmiddellijk aanpakken vóór het balanceren. Nadelen: de noodzaak om de rotor volledig te demonteren en naar een werkplaats te brengen, wat niet altijd snel mogelijk is. Tijdens de piekoogst kan het verwijderen van een dorstrommel of mulcheras arbeidsintensief zijn en leiden tot stilstand van de apparatuur gedurende meerdere dagen. Bovendien is de aanwezigheid van een service in de buurt met een balanceermachine die geschikt is voor de afmetingen en het gewicht van de rotor vereist.

In-situ balanceren

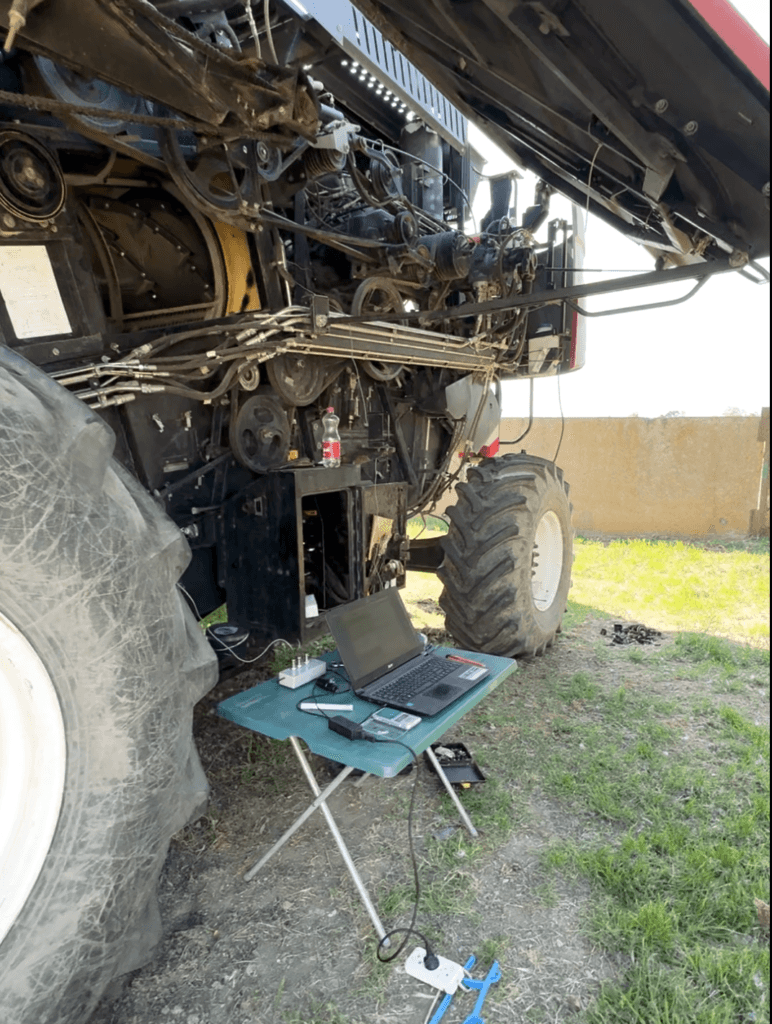

Dit is een moderne en zeer handige aanpak, waarbij de rotor direct op de machine wordt gebalanceerd zonder volledige demontage. Het wordt geïmplementeerd met behulp van draagbare dynamische balanceerapparaten. Dergelijke apparaten (bijv. Balanset-1A, gedetailleerd in de volgende sectie) omvatten trillingssensoren en een tachometer, die aan de lagerbehuizing van de rotor zijn bevestigd, en een elektronische eenheid met een computer voor trillingsanalyse.

De procedure is vergelijkbaar met balanceren op een machine: de rotor wordt rondgedraaid door de standaard aandrijving van de machine (bijv. van de maaidorser motor of tractor PTO als het een maaier is), het apparaat meet de trillingsamplitude en -fase, vervolgens wordt met behulp van proefgewichten de onbalans berekend en worden locaties voor correctiegewichten aangegeven. "On-site" balanceren maakt het mogelijk om precies de onbalans te elimineren die aanwezig is in echte montageomstandigheden - alles wordt overwogen, inclusief koppelingsverbindingen, messen, bouten, die ook de balans beïnvloeden. Voordelen van de methode: minimale demontage, tijdsbesparing – vaak maakt het balanceerapparaat het balanceren van bijvoorbeeld een strohakselaar in een uur of twee mogelijk, direct op de boerderij, terwijl het dagen zou duren om het naar de fabriek te brengen. Grote rotoren, die moeilijk te demonteren en te vervoeren zijn, kunnen worden gebalanceerd. De methode is toegankelijk – het is voldoende om het apparaat zelf te hebben of een specialist mee te nemen. Nadelen: voorzichtigheid en veiligheidsmaatregelen zijn vereist (rotoren worden ter plaatse gebalanceerd, het werkgebied moet worden afgezet). Nauwkeurigheid hangt enigszins af van de kwalificaties van de operator, hoewel moderne apparaten vrij eenvoudig te gebruiken zijn. Over het algemeen wordt dynamisch balanceren in zijn eigen lagers tegenwoordig erkend als de optimale oplossing voor grote landbouwmachines - het biedt vrijwel fabriekskwaliteit balanceren zonder langdurige uitvaltijd van de apparatuur.

Vergelijking van methoden

Samenvattend is statisch balanceren alleen geschikt voor de eenvoudigste gevallen met smalle rotoren en lost het het trillingsprobleem van zelfs matig brede rotoren niet op. Dynamisch balanceren is de enige betrouwbare manier om alle soorten onbalans op hogesnelheidsrotoren te elimineren. Balanceren in werkplaatsomstandigheden zorgt voor een hoge nauwkeurigheid, maar gaat gepaard met uitvaltijd en logistiek. Draagbare balancering op locatie maakt het mogelijk om apparatuur snel weer in bedrijf te nemen en is voldoende nauwkeurig voor de meeste taken. De beste aanpak voor een boerderij is regelmatig preventief balanceren: inspecteer en balanceer rotoren voordat trillingen tot een storing leiden. Bijvoorbeeld, na het vervangen van messen op een hakselaar of trommelreparaties, is het de moeite waard om deze onmiddellijk dynamisch te balanceren, zonder te wachten tot er sterke afwijking optreedt. Vervolgens zullen we de balanceringstechnologie op locatie met behulp van het moderne Balanset-1A-apparaat nader bekijken.

5. Balanceren met behulp van het Balanset-1A-apparaat

Balanset-1A is een draagbare vibrometer-balancer die speciaal is ontworpen voor het dynamisch balanceren van rotoren direct op hun werkplek. Het apparaat maakt balanceren in één vlak (statisch) en in twee vlakken (volledig dynamisch) mogelijk voor een breed scala aan apparatuurtypen. Het bestaat uit een set sensoren en een elektronische module die is aangesloten op een laptop: de kit bevat twee trillingssensoren (accelerometers) voor het meten van rotorvibraties, een optische tachometersensor voor het lezen van rotaties en hoekpositie, een interfaceblok (vibratieanalysator) en software. De hele kit weegt een paar kilo en is ondergebracht in een kleine behuizing, waardoor deze gemakkelijk rechtstreeks van boerderij naar boerderij kan worden vervoerd. Zelfs een ingenieur zonder diepgaande kennis van trillingsdiagnostiek kan de Balanset-1A gebruiken: het apparaat en de software automatiseren het meet- en berekeningsproces en bieden duidelijke aanwijzingen aan de gebruiker. De belangrijkste filosofie van een dergelijk apparaat is dat rotorbalancering ter plaatse door boerderijpersoneel moet kunnen worden uitgevoerd zonder langdurige training en buitensporige kosten.

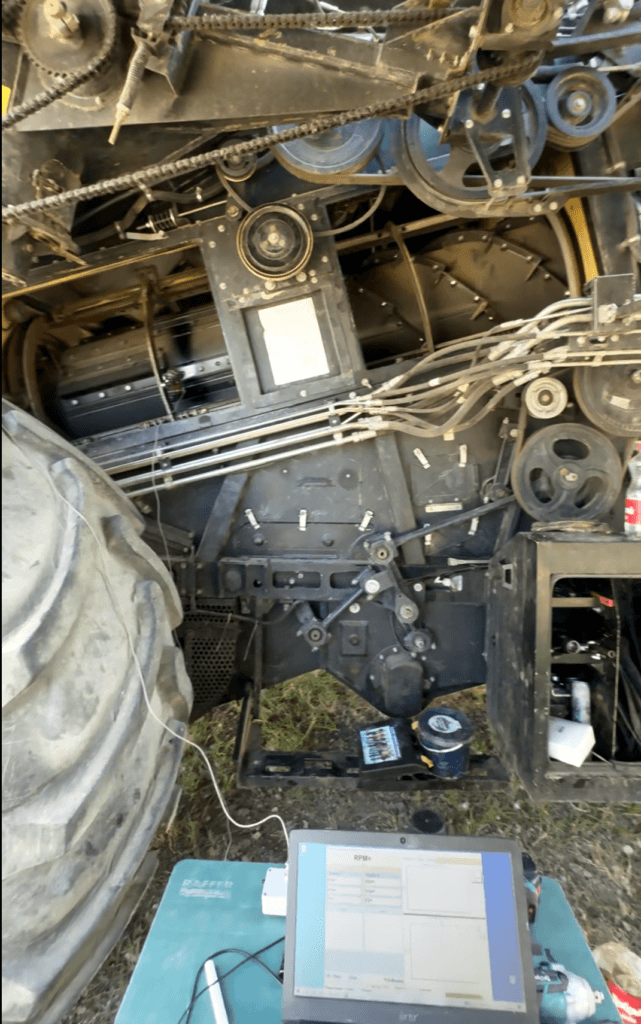

Het balanceerproces met de Balanset-1A verloopt als volgt. Eerst wordt de rotor voorbereid: veiligheid staat voorop – de rotor wordt gereinigd van vuil en stro, en er wordt gecontroleerd of alle messen of hamers intact zijn en vrij kunnen draaien (vooral in een strohakselaar, waar een vastzittend mes periodiek onbalans kan veroorzaken), en alle vreemde bevestigingen worden verwijderd (bijvoorbeeld spreiders als ze interfereren). Vervolgens worden trillingssensoren op de behuizing geïnstalleerd in de buurt van de rotorsteunen – meestal loodrecht op de rotatieas, aan elk uiteinde van de behuizing waar de lagers zich bevinden. Een klein reflecterend merkteken wordt op de rotor bevestigd (bijvoorbeeld op de katrol) en een optische sensor (tachometer) wordt ertegenover op een magnetische standaard geplaatst. Alle sensoren worden aangesloten op het Balanset-1A-blok, dat vervolgens wordt aangesloten op een laptop met het balanceerprogramma. De operator stelt vervolgens de parameters in het programma in: de balanceermodus wordt geselecteerd (meestal tweevlaks voor lange rotoren) en de kenmerken van het proefgewicht (de massa en installatieradius) worden ingevoerd. Nu kan de rotor worden gestart – door de maaidorsermotor te starten op de vereiste dorsmachinesnelheid, of door de tractor-PTO voor de maaier in te schakelen, of door een elektromotor te gebruiken als de rotor is verwijderd en op stationaire steunen is gemonteerd. Tijdens de eerste run meet het apparaat het initiële trillingsniveau: amplitude (in mm/s) en fase van onbalans bij elke sensor. Deze waarden worden opgeslagen als basislijn.

De volgende stap is de installatie van proefgewichten. Nadat de rotatie van de rotor is gestopt, bevestigt de operator een vooraf voorbereid klein gewicht (bijvoorbeeld een metalen plaat of meerdere ringen) op de rotor in het eerste vlak – dichter bij een uiteinde van de rotor waar sensor nummer 1 is geïnstalleerd. Vervolgens wordt de rotor weer op bedrijfssnelheid gedraaid en registreert het apparaat nieuwe trillingsparameters. Als de verandering in amplitude en fase significant genoeg is (meestal is ten minste een 20%-verandering vereist voor nauwkeurige berekeningen), gaat het proces verder.

Vervolgens wordt het proefgewicht verwijderd en opnieuw in het tweede vlak geplaatst – aan het andere uiteinde van de rotor – en wordt de meting herhaald.

Als resultaat ontvangt het programma gegevens over de invloed van het bekende gewicht op de onbalans in elk vlak. Het algoritme van het apparaat analyseert drie datasets (zonder gewicht, met gewicht op vlak A, met gewicht op vlak B) en berekent de optimale balanceringsparameters. De operator ontvangt aanbevelingen op het scherm: welke massa van het correctiegewicht moet worden toegevoegd in elk vlak en op welke hoekpositie ten opzichte van het installatiepunt van het proefgewicht.

Er kan bijvoorbeeld worden berekend dat er 169 gram moet worden toegevoegd aan het linkeruiteinde van de rotor onder een hoek van 194°, en 250 gram aan het rechteruiteinde onder een hoek van 358° vanaf het installatiepunt van het proefgewicht.

Vervolgens worden er correctiegewichten geïnstalleerd: het apparaat geeft aan waar de gewichten precies bevestigd moeten worden. Meestal worden metalen platen/ringen van het vereiste gewicht vastgeschroefd of gelast. Als de rotor speciale bouten of geperforeerde flenzen aan de randen heeft, wordt het gewicht daaraan bevestigd (veel maaidorsers hebben oorspronkelijk gaten aan de trommeluiteinden voor het balanceren). In veldomstandigheden wordt vaak een set stalen ringen van verschillende diameters gebruikt als handige gewichten die op de bevestigingsbouten van het mes of andere rotorelementen kunnen worden geschroefd.

Na het installeren van de berekende gewichten wordt een testrun uitgevoerd: de rotor wordt opnieuw op bedrijfssnelheid gedraaid en er worden trillingsmetingen uitgevoerd. Als het balanceren correct wordt uitgevoerd, daalt het trillingsniveau scherp en valt binnen acceptabele grenzen (meestal daalt de trillingssnelheid tot een paar mm/s). Het apparaat kan bijvoorbeeld aangeven dat de resterende trilling 1-2 mm/s is - een uitstekend resultaat voor landbouwmachines. Als de trilling nog steeds de toegestane limiet overschrijdt, kan het programma aanbevelen om extra kleine gewichten toe te voegen - deze worden toegevoegd en opnieuw gecontroleerd totdat een bevredigend resultaat is bereikt.

Voor ernstig ongebalanceerde rotoren wordt soms meerstapsbalancering gebruikt: eerst balanceren op een verlaagde snelheid, dan de procedure herhalen op een hogere snelheid, enzovoort totdat de bedrijfssnelheid is bereikt. Dit is nodig als het gevaarlijk is om de rotor direct te laten draaien bij een hoge onbalans – stap voor stap wordt de hoofdvibratie verwijderd en vervolgens wordt deze op volledige rotatiesnelheid in een ideale staat gebracht.

In de praktijk heeft het gebruik van de Balanset-1A al veel boerderijen geholpen om complexe trillingen het hoofd te bieden. Bijvoorbeeld, eigenaren van roterende hakselaars probeerden vaak de rotor te balanceren met zelfgemaakte methoden, door de rotor op prisma's te plaatsen (statische balancering), maar zonder succes - de trillingen bleven. Met behulp van het draagbare apparaat was het mogelijk om de trillingen volledig te elimineren: na het installeren van correctiegewichten werd de werking van de mulcher soepeler en het gezoem en schudden dat de tractorbestuurder belemmerde om lange tijd te werken, verdween. Een soortgelijke situatie doet zich voor bij maaidorsers: als er een onbalans ontstaat na het vervangen van de messen in de strohakselaar, hoeft de boer niet de hele hakselaar te demonteren, maar kan hij deze binnen een paar uur rechtstreeks op de maaidorser balanceren. Een echt voorbeeld is het balanceren van een hakselaar op een Claas-maaidorser: na het seizoen ging een van de hamers verloren en begon de rotor sterk te trillen. Het apparaat liet een trillingssnelheid zien van ongeveer 15-17 mm/s (wat merkbaar is op het frame). Door twee sets ringen met een totale massa van ongeveer 90 gram aan de tegenovergestelde uiteinden van de rotor te bevestigen, werd de trilling teruggebracht tot minder dan 2 mm/s. De maaidorser bleef werken zonder het risico de lagers van de hakselaar te beschadigen. In de onderstaande afbeelding zijn de geïnstalleerde balanceerringen op de rotor van de strohakselaar na een dergelijke procedure gemarkeerd in het groen. Ze zijn vastgeschroefd aan de uiteinden van de rotor tegenover de voormalige "zware" plek. Dankzij dit werd de rotatie van de rotor gelijkmatig.

Voordelen van balanceren met de Balanset-1A

- Snelheid en mobiliteit: Het apparaat kan direct naar het veld of de hangar worden gebracht, waardoor het niet nodig is om zware eenheden naar de werkplaats te vervoeren. Zelfs een grote trommel kan in zijn eigen lagers op de maaidorser worden gebalanceerd. Tijdens het oogstseizoen is dit vooral waardevol, omdat het de uitvaltijd van de apparatuur minimaliseert.

- Nauwkeurigheid en volledigheid van het balanceren: Dankzij de two-plane analyse wordt dynamische onbalans geëlimineerd, wat niet “met het oog” kan worden bereikt. De resultaten zijn vergelijkbaar met fabrieksnormen: trillingen worden teruggebracht tot een niveau waarbij schadelijke effecten op componenten verdwijnen. Het apparaat geeft de exacte locatie en het gewicht van de lading aan, waardoor giswerk wordt geëlimineerd.

- Toegankelijkheid voor personeel: Moderne apparaten vereisen geen diepgaande gespecialiseerde training. De Balanset-1A software-interface is intuïtief en berekeningen zijn geautomatiseerd. Een farmspecialist kan na een korte training zelfstandig balanceren, zonder externe organisaties erbij te betrekken.

- Veelzijdigheid: Dezelfde Balanset-1A kit is geschikt voor talloze taken: van het balanceren van een strohakselaar en een maaidorserventilator tot een houtversnipperaarrotor of een elektromotor. Het is een rendabele aanschaf voor een groot landbouwbedrijf met diverse apparatuur.

6. Economische voordelen van balanceren

Regelmatige rotorbalancering is een investering die zich in korte tijd terugbetaalt door kosten te verlagen en efficiëntie te verhogen. Laten we de belangrijkste economische voordelen eens bekijken:

- Vermindering van reparatie- en onderhoudskosten. Zoals opgemerkt, vermindert onbalans de levensduur van lagers en andere onderdelen aanzienlijk. Als een rotor uit balans is, moet de boerderij vaak lagers, assen, riemen, enz. vervangen. Deze directe kosten zijn aanzienlijk: bijvoorbeeld, een set lagers voor een grote trommel plus het vervangingswerk kan honderden dollars of euro's kosten, en als het elke paar maanden wordt gedaan, loopt het op tot een aanzienlijk bedrag gedurende het seizoen. Balanceren elimineert de hoofdoorzaak - trillingen - en verlengt zo de levensduur van componenten. Lagers gaan jaren mee, het frame zal niet barsten en messen zullen niet breken door stootbelastingen. De besparingen op reserveonderdelen zijn duidelijk. Bovendien identificeert en behandelt balanceren vaak potentiële problemen (scheuren, losse bevestigingen), waardoor ernstige ongelukken worden voorkomen. Een tijdige balancering kan een grote storing voorkomen die honderdduizenden roebels zou kosten.

- Minimalisering van de uitvaltijd en behoud van de oogst. Een maaidorser die op het hoogtepunt van de oogst kapotgaat, kan leiden tot gewasverlies, gemiste kansen door vertraagde oogst en kosten voor dringende reparaties. Een ongebalanceerde rotor is een verborgen gevaar dat op het meest ongelegen moment kan toeslaan (bijvoorbeeld een dorsmachinelager dat kapotgaat en de maaidorser stopt). Door tijdig onderhoud en balancering van rotorunits voorkomen boeren noodstops. Apparatuur werkt betrouwbaar tijdens de meest kritieke periodes. Zelfs als u een mobiele balanceringsservice gebruikt (wat een bepaald bedrag kost), is het onvergelijkbaar veel goedkoper dan een reserve-maaidorser aan te houden of een deel van de oogst te verliezen door een storing.

- Verhoogde werkefficiëntie en brandstofbesparing. Gebalanceerde mechanismen werken soepeler en met minder belasting. Dit betekent dat de motorenergie maximaal wordt gebruikt voor nuttig werk – dorsen, snijden, versnipperen – in plaats van trillingen en geluid te dempen. Op de hele boerderij heeft dit een merkbaar effect: een lager specifiek brandstof- en energieverbruik per ton verwerkt graan of voer. Exacte cijfers zijn moeilijk te bereiken zonder metingen, maar zelfs een brandstofbesparing van 2–5% voor grote maaidorsers en tractoren gedurende een seizoen resulteert in tientallen liters, wat geld bespaart. Bovendien kan de bestuurder op volledige optimale snelheid werken zonder angst om de machine te beschadigen, waardoor het werk sneller wordt voltooid. Indirect heeft balanceren ook invloed op de kwaliteit van het werk: een soepel werkende maaidorser dors en reinigt graan beter, beschadigt minder granen en verliest minder, wat ook economisch gunstig is (meer verkoopbare opbrengst).

- Verlenging van de levensduur van apparatuur. Trillingen zijn de grootste vijand van machines, die de machine geleidelijk aan 'doden'. Een maaidorser of maaier zonder overmatige trillingen gaat langer mee dan de standaardlevensduur, waardoor de noodzaak voor kostbare vlootupdates wordt uitgesteld. Het kopen van een nieuwe maaidorser is een enorme kapitaalinvestering, en het is logisch om het gebruik van wat al is gekocht te maximaliseren. Balanceren is een relatief goedkope activiteit die de levensduur van rotoren, en dus van de hele uitrusting, aanzienlijk verlengt. Zelfs verouderde machines kunnen, met de juiste zorg, succesvol worden bediend, waarbij de functionaliteit behouden blijft.

- Profiteer van het bezit van balanceerapparatuur. Voor grote landbouwbedrijven en dienstverlenende bedrijven is het economisch haalbaar om een eigen draagbare balancer aan te schaffen, zoals de Balanset-1A. De kosten zijn vergelijkbaar met de prijs van een set tractorbanden en het levert voortdurend voordelen op. Na het besparen van meerdere lagers en het voorkomen van ongelukken, betaalt het apparaat zichzelf volledig terug. Verder is het alleen maar besparing en onafhankelijkheid: geen noodzaak om dure externe specialisten in te schakelen, alle werkzaamheden worden onafhankelijk en gepland uitgevoerd. Voor kleinere boeren is er de mogelijkheid van samenwerking: gezamenlijk een apparaat aanschaffen voor meerdere boerderijen of mobiele teams aantrekken met dergelijke apparatuur als dat nodig is.

Simpel gezegd elimineert balanceren verborgen geldverliezen. De erin geïnvesteerde fondsen keren terug via: lagere reparatiekosten, afwezigheid van gedwongen downtime, efficiëntere werking en een langere levensduur van de apparatuur. Dit is vooral belangrijk in omstandigheden waarin de winstgevendheid van de agribusiness afhankelijk is van een duidelijk schema van veldwerk en kostenoptimalisatie.

7. Conclusie

Het balanceren van de rotoren van maaidorsers en maaiers is een vereiste voor de betrouwbare en veilige werking van landbouwmachines. In het hele artikel hebben we gezien dat onbalans, of deze nu statisch of dynamisch is, leidt tot ernstige negatieve gevolgen: van ernstige slijtage van lagers en onderdelen tot ongelukken en verminderde opbrengst. Regelmatig balanceren van belangrijke eenheden (dorstrommels, strohakselaars, maairotoren, enz.) helpt deze problemen te voorkomen. Er zijn verschillende methoden - van eenvoudig statisch balanceren tot zeer nauwkeurig dynamisch balanceren. De beste resultaten worden bereikt met dynamisch balanceren en moderne apparatuur zoals de Balanset-1A maakt het direct in het veld toegankelijk, zonder lange stilstandtijden. De conclusie is eenvoudig: door tijd te besparen bij het balanceren, verliezen we vervolgens veel meer aan reparaties en stilstandtijden.

Daarom wordt aanbevolen om balanscontroles op te nemen in het reguliere onderhoudsschema van apparatuur. Controleer bijvoorbeeld vóór het oogstseizoen de balans van de trommel en de hakselaar; zorg ervoor dat er geen rotortrillingen zijn, enz. wanneer u de maaier voorbereidt op het hooien. Als er tekenen van onbalans worden opgemerkt (trillingen, lawaai, ongelijkmatige slijtage van het mes, frequente lagerstoringen), stel het dan niet uit - voer trillingsdiagnostiek en balancering uit. Regelmatige rotorbalancering betaalt zich volledig uit: apparatuur werkt soepel en efficiënt, gaat minder vaak kapot, gaat langer mee en de bestuurder werkt onder comfortabelere omstandigheden. Boeren en agrarische bedrijven moeten balanceringsmethoden toepassen - of het nu hun eigen apparaat is of specialistische diensten - en dan veranderen trillingen van een vijand in een beheersbare factor. Door rotoren in balans te houden, legt u de basis voor een lange en succesvolle werking van uw machinepark.