1. Введение

Роторы сельскохозяйственной техники (молотильные барабаны комбайнов, соломорезки, роторные косилки и т. д.) вращаются с высокой скоростью и несут значительную массу. Даже незначительный дисбаланс таких роторов может вызвать сильные вибрации, влияющие на работу всей машины. Балансировка роторов является важнейшей частью обслуживания комбайнов и косилок, определяющей надежность и эффективность работы оборудования. Однако на практике этому аспекту часто уделяется недостаточно внимания. В результате разбалансированные узлы приводят к ускоренному износу деталей, неожиданным поломкам в пик сезона и даже представляют угрозу безопасности. В этом материале подробно рассматривается, почему так необходима балансировка роторов, каким узлам она необходима, какие существуют методы балансировки и как современный прибор Balanset-1A помогает решать проблемы с вибрацией. Реальные примеры и экономические расчеты покажут фермерам и руководителям хозяйств, что правильная балансировка — это не затраты, а инвестиции в бесперебойную работу и долгий срок службы техники.

2. Что такое дисбаланс и его последствия

Дисбаланс ротора — это неравномерное распределение массы относительно оси вращения. Другими словами, ротор имеет «тяжелую» сторону или секцию, которая вызывает вибрации при вращении. Различают два основных типа дисбаланса: статический и динамический.

Статический дисбаланс возникает, когда центр тяжести ротора не совпадает с его осью вращения. Например, если ротор свободно подвешен или установлен на горизонтальных призмах, он будет вращаться тяжелой частью вниз. Для устранения такого дисбаланса достаточно добавлять или убирать вес в одной плоскости до тех пор, пока центр тяжести не совпадет с осью вращения.

Динамический дисбаланс более сложен: он возникает, когда тяжелые секции расположены на разных концах ротора. В статике такой ротор может выглядеть сбалансированным (тяжелые точки на противоположных концах как бы компенсируют друг друга), но при вращении центробежные силы от этих секций действуют в разных плоскостях, вызывая вибрацию. Динамический дисбаланс нельзя устранить добавлением веса в одной точке — требуется балансировка в двух плоскостях (на каждом конце ротора).

Последствия дисбаланса проявляются быстро и негативно сказываются на оборудовании. Сильная вибрация от несбалансированного ротора приводит к увеличению динамических нагрузок на подшипники и опоры, что приводит к их преждевременному выходу из строя. Агрегаты, которые должны служить годами, изнашиваются за считанные месяцы — например, подшипники приходится менять каждые 2–3 месяца.

Несбалансированные вращающиеся детали также вызывают усталость металла в раме и креплениях: появляются трещины, ослабевают болты, деформируются крепления. Накопление таких скрытых повреждений может привести к внезапной серьезной поломке — например, разрушению корпуса агрегата или отрыву вращающейся детали.

Кроме того, вибрация снижает производительность и эффективность машины. Часть энергии тратится на колебания, а не на полезную работу. Подсчитано, что оборудование может потерять до 30% производительности, если его механизмы не сбалансированы. Комбайн с вибрационным барабаном хуже обмолачивает и очищает зерно, могут увеличиться потери урожая. Для оператора сильная вибрация означает снижение комфорта и утомляемость, в кабине шумно, а мелкие детали дребезжат.

В некоторых случаях дисбаланс становится также проблемой безопасности: раскрученный тяжелый фрагмент (например, нож соломорезки при поломке крепежа) представляет опасность, а чрезмерная вибрация может затруднить управление техникой. Таким образом, дисбаланс — это не просто небольшая вибрация, а серьезная проблема, ведущая к повышенному износу, несчастным случаям, снижению эффективности и человеческим рискам.

3. Какие роторные узлы комбайнов и косилок требуют балансировки

Почти все вращающиеся узлы комбайнов и роторных косилок, имеющие значительную массу или скорость вращения, нуждаются в балансировке. Рассмотрим наиболее критичные узлы:

Молотильный барабан комбайна

Это главный ротор в классическом комбайне, отвечающий за обмолот зерна. Барабан обычно имеет большой диаметр, весит сотни килограммов и вращается с высокой скоростью (например, 500–1000 об/мин). Производители балансируют барабан на заводе, но со временем баланс может нарушиться из-за износа битеров, налипания грязи, замены деталей после ремонта и т. д. Неотбалансированный молотильный барабан вызывает вибрацию, которая передается на весь корпус комбайна, ускоряя износ подшипников и рамы. Особенно страдают подбарабанье, битеры барабана и приводные ремни. Регулярная динамическая балансировка барабана необходима для бесперебойной работы и длительного срока службы комбайна (отмечено, что после любых работ с барабаном — замены битера, ремонта вала — требуется повторная балансировка).

Системы молотильных барабанов и роторов

В комбайнах, кроме основного барабана, имеются и другие вращающиеся узлы молотильно-сепарирующего устройства. В классических комбайнах за барабаном находится битер (метательный барабан), который ускоряет прохождение массы к соломотрясу – он также вращается с большой скоростью и при разбалансировке вызывает вибрации. В роторных комбайнах вместо барабана используется длинный основной ротор (осевой ротор), выполняющий и обмолот, и сепарацию. Такой ротор по сути представляет собой длинный шнек/барабан, которому необходима критическая динамическая балансировка. Любой из этих узлов (барабан, битер, ротор) должен быть тщательно сбалансирован, иначе вибрация снизит эффективность обмолота и может вывести из строя дорогостоящие узлы (соломотрясы, сита, подшипники и т. д.).

Измельчитель соломы

Этот узел устанавливается на выходе комбайна и служит для измельчения и разбрасывания соломы. Ротор соломоизмельчителя обычно представляет собой цилиндрический вал с вращающимися ножами или молотками. Он вращается очень быстро (часто 2500–4000 об/мин) для мелкого измельчения соломы. Дисбаланс измельчителя является одной из частых причин вибраций в комбайне, так как ножи со временем могут затупляться, иметь разный вес (например, если одни новые, а другие изношенные), а иногда ножи даже ломаются, что приводит к сильному перекосу масс. Кроме того, корпус измельчителя относительно тонкий и может деформироваться. Несбалансированный измельчитель соломы вызывает ощутимую тряску задней части комбайна, что приводит к поломке креплений, разрушению подшипников и даже поломке самого корпуса измельчителя. Измельчитель соломы следует балансировать при каждом крупном техническом обслуживании ножей. Особенностью этого узла является то, что из-за гибкости конструкции (тонкий корпус) следует уделять внимание отсутствию трещин и надежному креплению всех деталей при балансировке.

Роторные косилки и мульчеры

К категории роторных косилок относятся сельскохозяйственные машины для скашивания травы или измельчения растительных остатков, в которых вращаются режущие инструменты. Сюда относятся барабанные и дисковые косилки для сена, роторные мульчеры, косилки-измельчители (навесные или прицепные агрегаты). Любая косилка, где есть быстро вращающийся барабан/вал с ножами, подвержена проблемам с дисбалансом. Например, измельчитель травы или мульчер с массивным валом и множеством шарнирно подвешенных ножей (как у измельчителя соломы комбайна). При замене ножей или столкновении с посторонними предметами такой ротор легко теряет равновесие. В результате косилка начинает вибрировать, что опасно для вала отбора мощности трактора и для самой рамы агрегата — в корпусе появляются трещины, а опорные подшипники выходят из строя. Балансировка ротора косилки так же важна, как и балансировка комбайна. Стоит отметить, что попытки сбалансировать длинный вал косилки «на глаз» (статически) обычно не увенчиваются успехом — требуется динамическая балансировка (см. раздел «Методы балансировки» ниже). Регулярный осмотр и балансировка мульчеров и косилок предотвращает поломку ножей, снижает вибрацию, делая работу трактора более плавной и продлевая срок службы всего агрегата.

Другие единицы

К другим вращающимся узлам, где балансировка повышает производительность, относятся, например, вентиляторы и центрифуги в оборудовании. В комбайне имеется вентилятор очистки зерна, вращающийся с большой скоростью — налипание пыли или погнутые лопасти вызывают дисбаланс, снижающий эффективность очистки и разрушающий подшипники вентилятора. Дополнительно должны быть сбалансированы разбрасыватели половы и соломы (дисковые или лопастные, устанавливаются за измельчителем) — обычно это пара дисков с лопастями, их дисбаланс вызывает вибрацию корпуса комбайна. В оборудовании для переработки зерна — шнеках, дробильных барабанах, роторах центрифуг — балансировка также обязательна, хотя и выходит за рамки рассматриваемой темы. Главный принцип: любая массивная деталь, вращающаяся с большой скоростью, должна быть сбалансирована. Это касается как новых деталей (заводская балансировка), так и особенно узлов после ремонта или длительной эксплуатации. Игнорирование балансировки такого узла рано или поздно приводит к проблемам, описанным выше.

4. Методы балансировки ротора

Существует несколько подходов к балансировке роторов, различающихся условиями выполнения, точностью и необходимым оборудованием. Рассмотрим основные методы, их преимущества и недостатки:

Заводская балансировка

Почти все производители комбайнов и косилок балансируют ключевые роторные узлы на заводе. Используются специализированные балансировочные станки, на которых устанавливается барабан или ротор, и с помощью чувствительных датчиков и контрольных грузов определяется дисбаланс. Затем к ротору добавляются балансировочные грузы (например, прикручиваются пластины, привариваются шайбы или сверлятся небольшие отверстия в тяжелых местах для облегчения). Заводская балансировка гарантирует, что новые детали соответствуют строгим допускам на вибрацию. Плюсы: высокая точность, использование стационарного оборудования и контроль качества. Минусы: Дисбаланс может возникнуть снова в процессе эксплуатации (например, из-за износа или ремонта), а в полевых условиях заводской машины такой возможности нет.

Статическая балансировка (на месте без оборудования)

Это самый простой метод, часто используемый фермерами «по старинке». Ротор демонтируется и устанавливается на призмы или подвешивается на оси, позволяя ему свободно вращаться под действием силы тяжести. Тяжелая сторона поворачивается вниз, после чего к противоположной стороне добавляется вес (или снимается с тяжелой стороны, если это возможно). Это повторяется до тех пор, пока ротор не останется в каком-либо положении без самопроизвольного поворота — признак того, что центр тяжести совпадает с осью вращения.

Статическая балансировка позволяет сбалансировать диски или короткие барабаны, дисбаланс которых сосредоточен в основном в одной плоскости. Плюсы метода: простота, нет необходимости в дорогих устройствах — достаточно самодельной подставки. Минусы: она не устраняет динамическую (моментную) неуравновешенность. Для длинных роторов (длина много больше диаметра) статическая балансировка недостаточна. Например, вал роторной косилки может иметь две тяжелые секции на противоположных концах; статически они взаимно компенсируют друг друга, и ротор кажется сбалансированным на призмах, но на рабочей скорости будет возникать сильная вибрация. Таким образом, статическая балансировка может применяться только для сравнительно небольших и узких деталей (шкивы, маховики), а для длинных роторов сельскохозяйственных машин она неэффективна.

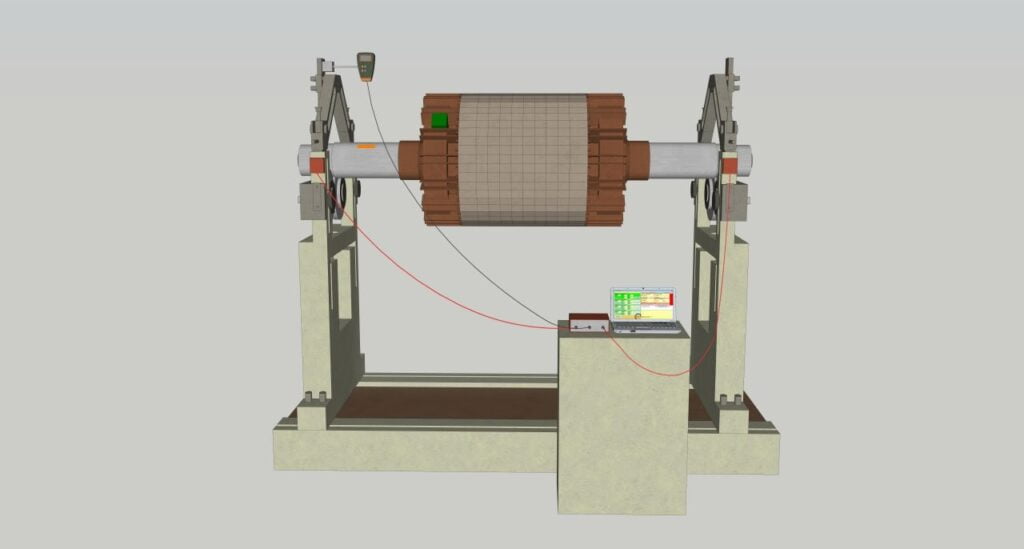

Динамическая балансировка на станке

Данный метод подразумевает балансировку ротора в специализированных мастерских или сервисных центрах, где есть балансировочный станок. Ротор (например, барабан комбайна) снимается со станка и устанавливается в станок, где он раскручивается до определенной скорости. Датчики станка измеряют вибрацию и фазу дисбаланса, что позволяет определить, какую массу и где нужно добавить (или убрать) для компенсации. Динамическая балансировка проводится как минимум в двух плоскостях коррекции (на концах ротора) – это исключает как статический, так и динамический (моментный) дисбаланс.

Часто применяется метод пробного груза: сначала известный груз крепится в контрольных положениях, измеряется изменение вибрации, и на основе этих изменений программа рассчитывает необходимые корректирующие массы. Затем грузы закрепляются на роторе (например, болтами или сваркой) в заданных местах и вибрация проверяется повторно. Преимущества: высокая точность динамической балансировки – достигаются минимальные остаточные колебания согласно стандартам (ГОСТ, ISO и т.д.). Специалисты также часто одновременно диагностируют состояние ротора – выявляют биение вала, искривление, трещины – и могут сразу же устранить эти проблемы перед балансировкой. Недостатки: необходимость полной разборки ротора и доставки его в мастерскую, что не всегда возможно оперативно. В пик уборки урожая снятие молотильного барабана или вала мульчера может быть трудоемким и приводить к простою оборудования на несколько дней. Кроме того, требуется наличие поблизости сервиса с балансировочным станком, подходящим по габаритам и весу ротора.

Балансировка на месте

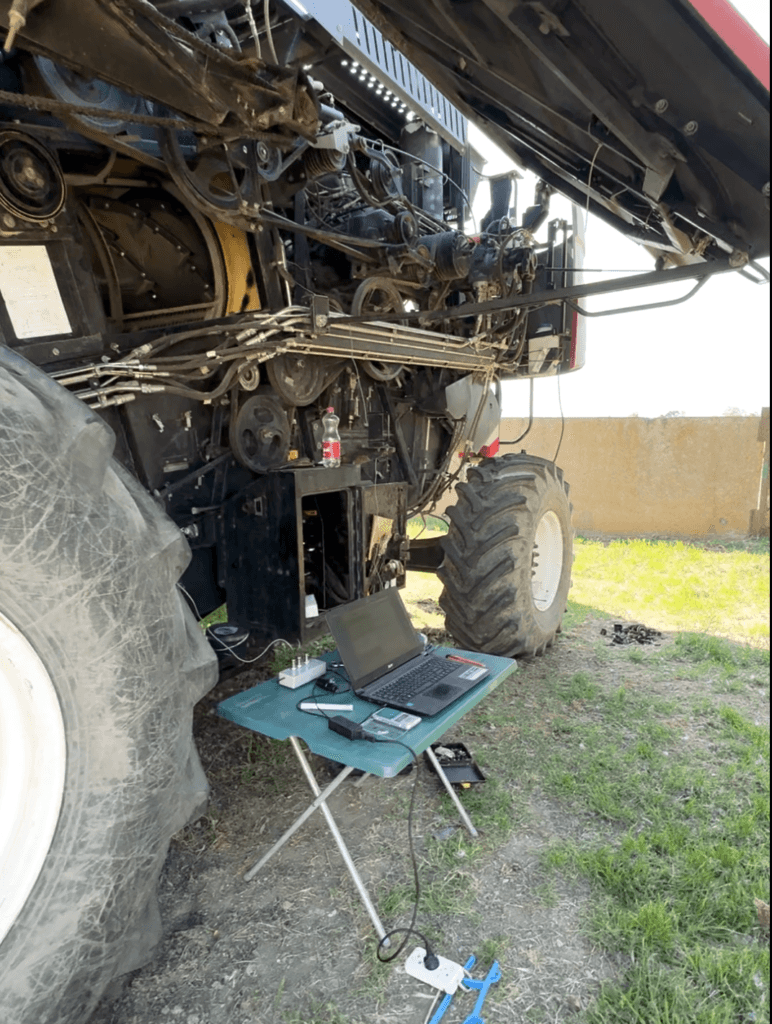

Это современный и очень удобный подход, при котором ротор балансируется непосредственно на машине без полной разборки. Он реализуется с помощью переносных приборов динамической балансировки. Такие приборы (например, Balanset-1A, подробно описанные в следующем разделе) включают в себя датчики вибрации и тахометр, которые крепятся к корпусу подшипника ротора, а также электронный блок с компьютером для анализа вибрации.

Процедура аналогична балансировке на станке: ротор раскручивается штатным приводом станка (например, от двигателя комбайна или ВОМ трактора, если это косилка), прибор измеряет амплитуду и фазу колебаний, затем с помощью пробных грузов рассчитывается дисбаланс и указываются места установки корректирующих грузов. Балансировка «на месте» позволяет устранить именно тот дисбаланс, который присутствует в реальных условиях сборки — учитывается все, включая соединительные узлы, ножи, болты, которые также влияют на балансировку. Плюсы метода: Минимальная разборка, экономия времени – зачастую балансировочное устройство позволяет сбалансировать, например, соломорезку за час-два прямо на ферме, тогда как везти ее на завод пришлось бы несколько дней. Большие роторы, которые сложно разбирать и перевозить, можно балансировать. Метод доступен – достаточно иметь само устройство или пригласить с ним специалиста. Минусы: Требуется осторожность и соблюдение техники безопасности (балансировка роторов производится на месте, рабочая зона должна быть огорожена). Точность в некоторой степени зависит от квалификации оператора, хотя современные приборы достаточно просты в использовании. В целом динамическая балансировка в собственных подшипниках на сегодняшний день признана оптимальным решением для крупной сельскохозяйственной техники – она обеспечивает балансировку практически заводского качества без длительных простоев оборудования.

Сравнение методов

Подводя итог, можно сказать, что статическая балансировка подходит только для самых простых случаев с узкими роторами и не решает проблему вибрации даже умеренно широких роторов. Динамическая балансировка — единственный надежный способ устранения всех видов дисбаланса на высокоскоростных роторах. Балансировка в условиях сервисной мастерской обеспечивает высокую точность, но связана с простоями и логистикой. Выносная балансировка на месте позволяет быстро вернуть оборудование в строй и достаточно точна для большинства задач. Оптимальным подходом для фермерского хозяйства является регулярная профилактическая балансировка: осматривать и балансировать роторы до того, как вибрация приведет к поломке. Например, после замены ножей на измельчителе или ремонта барабана стоит сразу же провести динамическую балансировку, не дожидаясь появления сильного биения. Далее мы более подробно рассмотрим технологию балансировки на месте с использованием современного прибора Balanset-1A.

5. Балансировка с помощью прибора «Балансет-1А»

Balanset-1A — это портативный виброметр-балансировщик, специально разработанный для динамической балансировки роторов непосредственно на месте их эксплуатации. Прибор позволяет проводить балансировку как в одной плоскости (статическую), так и в двух плоскостях (полную динамическую) для широкого спектра типов оборудования. Он состоит из набора датчиков и электронного модуля, подключаемого к ноутбуку: в комплект входят два датчика вибрации (акселерометра) для измерения вибрации ротора, оптический тахометрический датчик для считывания оборотов и углового положения, интерфейсный блок (виброанализатор) и программное обеспечение. Весь комплект весит несколько килограммов и размещается в небольшом кейсе, что позволяет легко перевозить его прямо с фермы на ферму. Balanset-1A может использовать даже инженер без глубоких знаний вибродиагностики: прибор и программное обеспечение автоматизируют процесс измерения и расчета, предоставляя пользователю понятные подсказки. Основная философия такого прибора заключается в том, что балансировка роторов должна быть осуществима на месте персоналом фермы без длительного обучения и чрезмерных затрат.

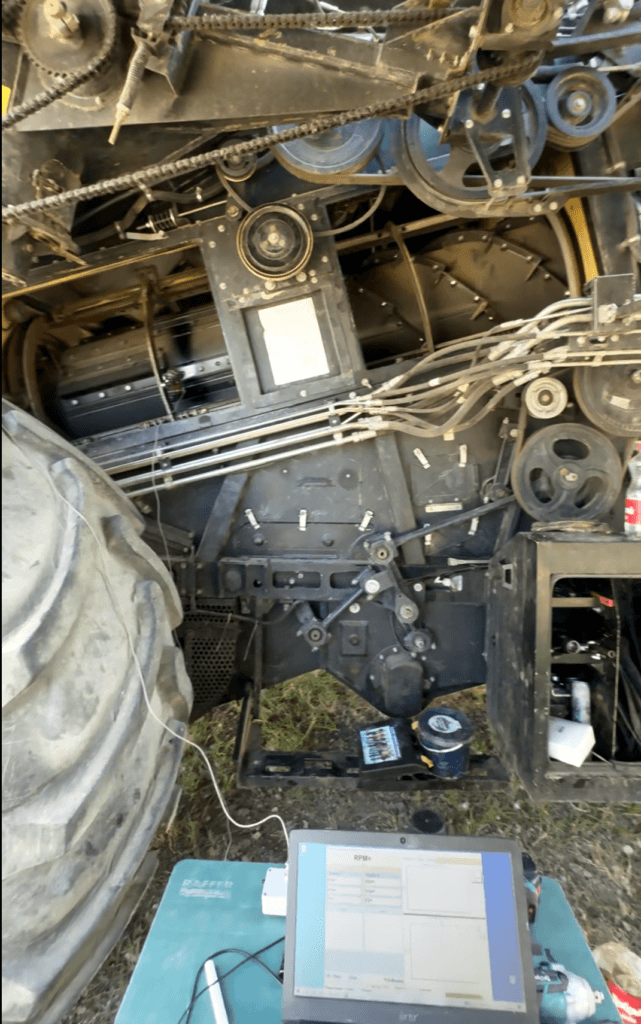

Процесс балансировки с помощью Balanset-1A выглядит следующим образом. Сначала подготавливается ротор: безопасность превыше всего — ротор очищается от грязи и соломы, проверяется целостность и свободное вращение всех ножей или молотков (особенно в соломорезке, где застрявший нож периодически может вызывать дисбаланс), удаляются посторонние насадки (например, разбрасыватели, если они мешают). Затем на корпусе около опор ротора устанавливаются датчики вибрации — обычно перпендикулярно оси вращения, на каждом конце корпуса, где расположены подшипники. На роторе (например, на шкиве) крепится небольшая светоотражающая метка, а напротив нее на магнитной стойке размещается оптический датчик (тахометр). Все датчики подключаются к блоку Balanset-1A, который затем подключается к ноутбуку с программой балансировки. Затем оператор задает параметры в программе: выбирается режим балансировки (обычно двухплоскостной для длинных роторов), вводятся характеристики пробного груза (его масса и радиус установки). Теперь ротор можно запустить – либо запустив двигатель комбайна на требуемой скорости молотилки, либо включив ВОМ трактора для косилки, либо с помощью электродвигателя, если ротор снят и установлен на стационарных опорах. При первом запуске прибор измеряет начальный уровень вибрации: амплитуду (в мм/с) и фазу дисбаланса на каждом датчике. Эти значения сохраняются как базовые.

Следующий шаг — установка пробных грузов. После остановки вращения ротора оператор закрепляет на роторе в первой плоскости — ближе к одному из концов ротора, где установлен датчик номер 1, заранее подготовленный небольшой груз (например, металлическую пластину или несколько шайб). Затем ротор снова раскручивается до рабочей скорости, и прибор фиксирует новые параметры вибрации. Если изменение амплитуды и фазы достаточно существенно (обычно для точных расчетов требуется изменение не менее 20%), процесс продолжается.

Затем пробный груз снимают и переставляют во вторую плоскость – на другой конец ротора – и повторяют цикл с измерением.

В результате программа получает данные о влиянии известного груза на дисбаланс в каждой плоскости. Алгоритм прибора анализирует три набора данных (без груза, с грузом на плоскости А, с грузом на плоскости В) и рассчитывает оптимальные параметры балансировки. Оператор получает на экране рекомендации: какую массу корректирующего груза необходимо добавить в каждой плоскости и в каком угловом положении относительно точки установки пробного груза.

Например, можно рассчитать, что 169 граммов следует добавить к левому концу ротора под углом 194°, а 250 граммов — к правому концу под углом 358° от точки установки пробного груза.

Далее устанавливаются корректирующие грузы: прибор подсказывает, куда именно прикрепить грузы. Обычно прикручиваются или привариваются металлические пластины/шайбы нужного веса. Если ротор имеет специальные болты или перфорированные фланцы по краям, груз крепится к ним (многие комбайны изначально имеют отверстия на торцах барабана для балансировки). В полевых условиях в качестве удобных грузов часто используют набор стальных шайб разного диаметра, которые можно прикручивать к болтам крепления ножей или другим элементам ротора.

После установки рассчитанных грузов проводится тестовый запуск: ротор снова раскручивается до рабочей скорости и снимаются показания вибрации. Если балансировка выполнена правильно, уровень вибрации резко падает и попадает в допустимые пределы (обычно скорость вибрации снижается до нескольких мм/с). Прибор может показать, например, что остаточная вибрация составляет 1–2 мм/с — отличный результат для сельскохозяйственной техники. Если вибрация все равно превышает допустимый предел, программа может порекомендовать добавить дополнительные небольшие грузики — их добавляют и снова проверяют до тех пор, пока не будет достигнут удовлетворительный результат.

Для сильно разбалансированных роторов иногда применяют многоступенчатую балансировку: сначала балансируют на пониженной скорости, затем повторяют процедуру на более высокой скорости и так до достижения рабочей скорости. Это необходимо, если опасно раскручивать ротор сразу при большой разбалансировке – шаг за шагом устраняют основную вибрацию, а затем доводят до идеального состояния на полной скорости вращения.

На практике использование Balanset-1A уже помогло многим хозяйствам справиться со сложными вибрациями. Например, владельцы роторных измельчителей часто пытались отбалансировать ротор самодельными методами, устанавливая ротор на призмы (статическая балансировка), но безуспешно — вибрация оставалась. С помощью переносного прибора удалось полностью устранить вибрации: после установки корректирующих грузов работа мульчера стала плавной, исчезли гул и тряска, мешавшие трактористу работать длительное время. Аналогичная ситуация происходит и с комбайнами: если после замены ножей в измельчителе соломы появился дисбаланс, фермеру не нужно разбирать весь измельчитель, а можно отбалансировать его прямо на комбайне за пару часов. Реальный пример — балансировка измельчителя на комбайне Claas: после сезона один из молотков потерялся, и ротор начал сильно вибрировать. Прибор показал скорость вибрации около 15–17 мм/с (что заметно по раме). Закрепив два комплекта шайб общей массой около 90 граммов на противоположных концах ротора, удалось снизить вибрацию до менее 2 мм/с. Комбайн продолжил работу без риска повреждения подшипников измельчителя. На рисунке ниже установленные балансировочные шайбы на роторе измельчителя соломы после такой процедуры отмечены зеленым цветом. Они прикручены к концам ротора напротив бывшего «тяжелого» места. Благодаря этому вращение ротора стало равномерным.

Преимущества балансировки с помощью Balanset-1A

- Скорость и мобильность: Устройство можно доставить прямо на поле или в ангар, что исключает необходимость транспортировки тяжелых агрегатов в мастерскую. Даже большой барабан можно сбалансировать в собственных подшипниках на комбайне. В сезон сбора урожая это особенно ценно — минимизируется время простоя оборудования.

- Точность и полнота балансировки: Благодаря двухплоскостному анализу устраняется динамический дисбаланс, который невозможно определить «на глаз». Результаты сопоставимы с заводскими стандартами: вибрация снижается до уровня, при котором вредное воздействие на компоненты исчезает. Прибор указывает точное место и вес груза, исключая догадки.

- Доступность для персонала: Современные приборы не требуют глубокой специализированной подготовки. Интерфейс программного обеспечения Balanset-1A интуитивно понятен, а расчеты автоматизированы. Специалист хозяйства после непродолжительного обучения может выполнять балансировку самостоятельно, без привлечения сторонних организаций.

- Универсальность: Один и тот же комплект «Балансет-1А» подойдет для решения множества задач: от балансировки соломорезки и вентилятора комбайна до ротора измельчителя щепы или электродвигателя. Это выгодное приобретение для крупного сельскохозяйственного предприятия с разнообразной техникой.

6. Экономические преимущества балансировки

Регулярная балансировка ротора — это инвестиция, которая окупается в короткие сроки за счет снижения затрат и повышения эффективности. Рассмотрим основные экономические выгоды:

- Сокращение затрат на ремонт и техническое обслуживание. Как уже отмечалось, дисбаланс значительно сокращает срок службы подшипников и других деталей. Если ротор разбалансирован, ферме приходится часто менять подшипники, валы, ремни и т. д. Эти прямые затраты существенны: например, комплект подшипников для большого барабана плюс работа по замене могут обойтись в сотни долларов или евро, а если делать это каждые пару месяцев, то за сезон получится значительная сумма. Балансировка устраняет первопричину — вибрацию — тем самым продлевая срок службы компонентов. Подшипники прослужат долгие годы, рама не треснет, а ножи не сломаются от ударных нагрузок. Экономия на запасных частях очевидна. Более того, балансировка часто выявляет и устраняет потенциальные проблемы (трещины, ослабленные крепления), предотвращая серьезные аварии. Своевременная балансировка может предотвратить крупную поломку, которая обойдется в сотни тысяч рублей.

- Минимизация простоев и сохранение урожая. Поломка комбайна в разгар уборки может привести к потерям урожая, упущенным возможностям из-за задержки уборки и расходам на срочный ремонт. Неотбалансированный ротор — это скрытая опасность, которая может нанести удар в самый неподходящий момент (например, выйдет из строя подшипник молотилки, и комбайн остановится). Своевременно проводя обслуживание и балансировку роторных узлов, аграрии избегают аварийных простоев. Техника надежно работает в самые ответственные периоды. Даже при использовании мобильной балансировочной службы (которая стоит определенную сумму) это несравнимо дешевле, чем содержать резервный комбайн или потерять часть урожая из-за поломки.

- Повышение эффективности работы и экономия топлива. Сбалансированные механизмы работают более плавно и с меньшей нагрузкой. Это означает, что энергия двигателя максимально используется для полезной работы — обмолота, резки, измельчения, а не для гашения вибраций и шума. В масштабах хозяйства это дает заметный эффект: снижение удельного расхода топлива и энергии на тонну переработанного зерна или корма. Точных цифр без замеров добиться сложно, но даже экономия топлива 2–5% для крупных комбайнов и тракторов за сезон составляет десятки литров, что экономит деньги. Кроме того, оператор может работать на полной оптимальной скорости, не опасаясь повредить машину, выполняя работу быстрее. Косвенно балансировка влияет и на качество работы: плавно работающий комбайн лучше обмолачивает и очищает зерно, меньше повреждает его и меньше теряет, что также выгодно экономически (больше товарный выход).

- Продление срока службы оборудования. Вибрация — враг номер один техники, постепенно «убивающий» ее. Комбайн или косилка без чрезмерных вибраций прослужат дольше своего стандартного срока службы, откладывая необходимость дорогостоящего обновления парка. Покупка нового комбайна — это огромные капиталовложения, и логично максимально использовать то, что уже куплено. Балансировка — сравнительно недорогое занятие, которое значительно продлевает срок службы роторов, а значит, и всего оборудования. Даже устаревшие машины при надлежащем уходе могут успешно эксплуатироваться, сохраняя функциональность.

- Воспользуйтесь преимуществами владения балансировочным оборудованием. Для крупных агрохолдингов и предприятий сферы услуг экономически целесообразно приобрести собственный переносной балансировочный станок типа «Балансет-1А». Его стоимость сопоставима со стоимостью комплекта тракторных шин, а выгоду он приносит постоянно. Сэкономив несколько подшипников и предотвратив аварии, устройство полностью себя окупает. А дальше — только экономия и независимость: не нужно вызывать дорогостоящих сторонних специалистов, все работы выполняются самостоятельно и по плану. Для более мелких фермеров есть вариант кооперации: совместно закупить станок на несколько хозяйств или привлекать мобильные бригады с таким оборудованием по мере необходимости.

Проще говоря, балансировка исключает скрытые денежные потери. Вложенные в нее средства окупаются за счет: снижения затрат на ремонт, отсутствия вынужденных простоев, более эффективной эксплуатации и долговечности оборудования. Это особенно важно в условиях, когда рентабельность агробизнеса зависит от четкого графика полевых работ и оптимизации затрат.

7. Заключение

Балансировка роторов комбайнов и косилок является необходимым условием надежной и безопасной работы сельскохозяйственной техники. На протяжении всей статьи мы видели, что дисбаланс, будь то статический или динамический, приводит к серьезным негативным последствиям: от сильного износа подшипников и деталей до аварий и снижения урожайности. Регулярная балансировка ключевых узлов (молотильных барабанов, соломорезок, роторов косилок и т. д.) позволяет избежать этих проблем. Существуют разные методы — от простой статической балансировки до высокоточной динамической балансировки. Наилучшие результаты дает динамическая балансировка, а современное оборудование, такое как Balanset-1A, позволяет проводить ее прямо в полевых условиях, без длительных простоев. Вывод прост: экономя время на балансировке, мы затем гораздо больше теряем на ремонтах и простоях.

Поэтому рекомендуется включать проверку балансировки в график регулярного обслуживания техники. Например, перед уборкой урожая проверьте балансировку барабана и измельчителя; при подготовке косилки к сенокосу убедитесь в отсутствии вибраций ротора и т. д. Если замечены признаки дисбаланса (вибрация, шум, неравномерный износ ножей, частые поломки подшипников), не откладывайте – проведите вибродиагностику и балансировку. Регулярная балансировка роторов окупается сполна: техника работает плавно и эффективно, реже выходит из строя, служит дольше, а оператор работает в более комфортных условиях. Фермерам и предприятиям агробизнеса стоит взять на вооружение методы балансировки – будь то собственные устройства или специализированные сервисы – и тогда вибрация из врага превратится в управляемый фактор. Поддерживая балансировку роторов, вы закладываете основу для долгой и успешной работы своего парка техники.