ПРЕНОСИМ БАЛАНСЬОР ""БАЛАНСЕТ-1А""

Двуканална система за динамично балансиране, базирана на компютър

РЪКОВОДСТВО ЗА РАБОТА

рев. 1.56 май 2023 г.

2023 | Португалия, Порто

СЪОБЩЕНИЕ ЗА БЕЗОПАСНОСТ: Това устройство отговаря на стандартите за безопасност на ЕС. Лазерен продукт клас 2. Спазвайте процедурите за безопасност за въртящо се оборудване. Вижте пълната информация за безопасност по-долу →

СЪДЪРЖАНИЕ

1. ОБЩ ПРЕГЛЕД НА БАЛАНСИРАЩАТА СИСТЕМА

Балансьор Balanset-1A предоставя услуги за динамично балансиране в една и две равнини за вентилатори, шлифовъчни дискове, шпиндели, трошачки, помпи и други въртящи се машини.

Балансьорът Balanset-1A включва два вибросензора (акселерометра), лазерен фазов сензор (тахометър), двуканален USB интерфейсен блок с предварителни усилватели, интегратори и модул за аналогово-цифрово преобразуване (ADC) и софтуер за балансиране, базиран на Windows. Balanset-1A изисква лаптоп или друг съвместим с Windows (WinXP...Win11, 32 или 64bit) компютър.

Софтуерът за балансиране осигурява автоматично правилното решение за балансиране в една и две равнини. Balanset-1A е лесен за използване от специалисти, които не се занимават с вибрации.

Всички резултати от балансирането се запазват в архив и могат да се използват за създаване на отчети.

Основни характеристики

Лесен за използване

- • Избираема от потребителя пробна маса

- • Изскачащ прозорец за валидност на пробната маса

- • Ръчно въвеждане на данни

Възможности за измерване

- • Обороти, амплитуда и фаза

- • FFT спектрален анализ

- • Показване на формата на вълната и спектъра

- • Двуканални едновременни данни

Разширени функции

- • Запазени коефициенти на влияние

- • Балансиране на тримера

- • Изчисляване на ексцентричността на дорника.

- • Изчислено отклонение по ISO 1940.

Управление на данни

- • Неограничено съхранение на балансирани данни

- • Съхранение на вибрационна вълнова форма

- • Архив и отчети

Инструменти за изчисление

- • Изчисляване на разделено тегло

- • Изчисление на сондажа

- • Промяна на корекционните равнини

- • Визуализация на полярна графика

Опции за анализ

- • Премахнете или оставете пробните тежести

- • Графики на RunDown (експериментални)

2. СПЕЦИФИКАЦИЯ

| Параметър | Спецификация |

|---|---|

| Диапазон на измерване на средноквадратичната стойност (RMS) на скоростта на вибрациите, mm/sec (за 1x вибрация) | от 0,02 до 100 |

| Честотният диапазон на измерване на ефективната стойност на скоростта на вибрациите, Hz | от 5 до 550 |

| Брой на равнините за корекция | 1 или 2 |

| Обхват на измерване на честотата на въртене, об/мин | 100 – 100 000 |

| Обхват на измерване на фазата на вибрациите, ъглови градуси | от 0 до 360 |

| Грешка при измерване на фазата на вибрациите, ъглови градуси | ± 1 |

| Точност на измерване на средноквадратичната скорост на вибрациите | ±(0,1 + 0,1×Vизмерено) мм/сек |

| Точност на измерване на честотата на въртене | ±(1 + 0,005×Nизмерено) об/мин |

| Средно време между повреди (MTBF), часове, мин | 1000 |

| Среден експлоатационен живот, години, мин. | 6 |

| Размери (в твърд калъф), см | 39*33*13 |

| Маса, кг | <5 |

| Габаритни размери на вибраторния сензор, мм, макс. | 25*25*20 |

| Маса на вибраторния сензор, кг, макс. | 0.04 |

|

Условия на работа: - Температурен диапазон: от 5°C до 50°C - Относителна влажност: < 85%, ненаситена - Без силно електромагнитно поле и силно въздействие |

|

3. ПАКЕТ

Балансьорът Balanset-1A включва два едноосни акселерометъра, лазерен фазов референтен маркер (цифров тахометър), двуканален USB интерфейсен блок с предварителни усилватели, интегратори и модул за аналогово-цифрово преобразуване (ADC) и софтуер за балансиране, базиран на Windows.

Комплект за доставка

| Описание | Номер | Забележка |

|---|---|---|

| Интерфейсен модул USB | 1 | |

| Лазерен фазов референтен маркер (тахометър) | 1 | |

| Едноосни акселерометри | 2 | |

| Магнитна стойка | 1 | |

| Цифрови везни | 1 | |

| Твърд калъф за транспортиране | 1 | |

| ""Балансет-1А". Ръководство за употреба. | 1 | |

| Флаш диск със софтуер за балансиране | 1 |

4. ПРИНЦИПИ НА БАЛАНСА

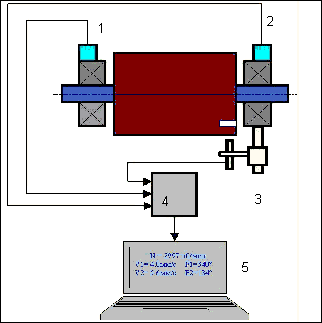

4.1. ""Balanset-1A" включва (фиг. 4.1) USB интерфейсен блок (1), два акселерометъра (2) и (3), фазов референтен маркер (4) и преносим компютър (не е включен в комплекта) (5).

Комплектът за доставка включва и магнитна стойка (6) използва се за монтиране на фазовия референтен маркер и цифровите скали 7.

Конекторите X1 и X2 са предназначени за свързване на сензорите за вибрации съответно към 1 и 2 измервателни канала, а конекторът X3 се използва за свързване на фазовия референтен маркер.

USB кабелът осигурява захранване и свързване на USB интерфейсното устройство с компютъра.

Фиг. 4.1. Комплект за доставка на "Balanset-1A""

Механичните вибрации предизвикват електрически сигнал, пропорционален на вибрационното ускорение на изхода на вибрационния сензор. Дигитализираните сигнали от ADC модула се предават чрез USB към преносим компютър. (5). Фазовият референтен маркер генерира импулсен сигнал, използван за изчисляване на честотата на въртене и фазовия ъгъл на вибрациите. Софтуерът, базиран на Windows, предоставя решение за балансиране в една и две равнини, спектрален анализ, диаграми, отчети, съхранение на коефициенти на влияние.

5. ПРЕДПАЗНИ МЕРКИ ЗА БЕЗОПАСНОСТ

⚡ ВНИМАНИЕ - Електрическа безопасност

5.1. При работа с 220V трябва да се спазват правилата за електрическа безопасност. Не е позволено да се ремонтира устройството, когато е свързано към 220 V.

5.2. Ако използвате уреда в среда с нискокачествено променливотоково захранване или при наличие на мрежови смущения, се препоръчва да използвате автономно захранване от батерията на компютъра.

⚠️ Допълнителни изисквания за безопасност за въртящо се оборудване

- !Заключване на машината: Винаги прилагайте правилните процедури за заключване/маркиране, преди да инсталирате сензори.

- !Лични предпазни средства: Носете предпазни очила, предпазни средства за слуха и избягвайте широки дрехи в близост до въртящи се машини

- !Сигурна инсталация: Уверете се, че всички сензори и кабели са здраво закрепени и не могат да бъдат захванати от въртящи се части

- !Процедури при спешни случаи: Познавайте местоположението на аварийните спирания и процедурите за изключване

- !Обучение: Само обучен персонал трябва да работи с балансиращо оборудване на въртящи се машини

6. НАСТРОЙКИ НА СОФТУЕРА И ХАРДУЕРА

6.1. Инсталиране на USB драйвери и софтуер за балансиране

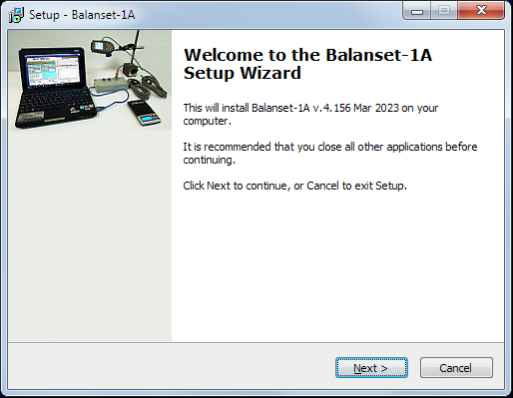

Преди работа инсталирайте драйвери и софтуер за балансиране.

Списък с папки и файлове

Инсталационният диск (флаш устройство) съдържа следните файлове и папки:

- Bs1Av###Setup – папка със софтуер за балансиране "Balanset-1A" (### – номер на версията)

- АрдДрв – USB драйвери

- Ръководство_за_EBalancer.pdf – това ръководство

- Bal1Av###Setup.exe – инсталационен файл. Този файл съдържа всички архивирани файлове и папки, споменати по-горе. ### – версия на софтуера "Balanset-1A".

- Ebalance.cfg – стойност на чувствителност

- Bal.ini – някои данни за инициализация

Процедура за инсталиране на софтуер

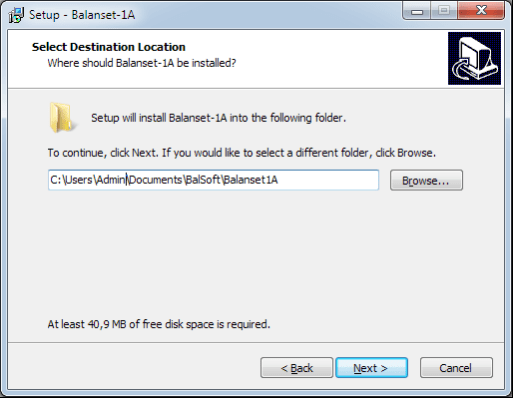

За инсталиране на драйвери и специализиран софтуер стартирайте файла Bal1Av###Setup.exe и следвайте инструкциите за настройка, като натискате бутоните "Следваща", "ОК" и т.н.

Изберете папката за настройка. Обикновено дадената папка не трябва да се променя.

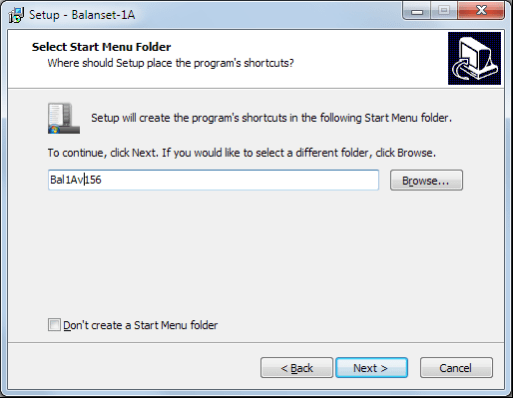

След това програмата изисква задаване на папки от програмната група и работния плот. Натиснете бутона Следваща.

Довършителни работи по инсталацията

- ✓Монтиране на сензори върху проверявания или балансирания механизъм (подробна информация за начина на монтиране на сензорите е дадена в приложение 1).

- ✓Свържете сензорите за вибрации 2 и 3 към входовете X1 и X2, а сензора за фазов ъгъл - към входа X3 на интерфейса USB.

- ✓Свържете устройството за USB интерфейс към USB-порта на компютъра.

- ✓Когато използвате променливотоково захранване, свържете компютъра към електрическата мрежа. Свържете захранването към 220 V, 50 Hz.

- ✓Кликнете върху пряк път "Balanset-1A" на работния плот.

7. СОФТУЕР ЗА БАЛАНСИРАНЕ

7.1. Общи положения

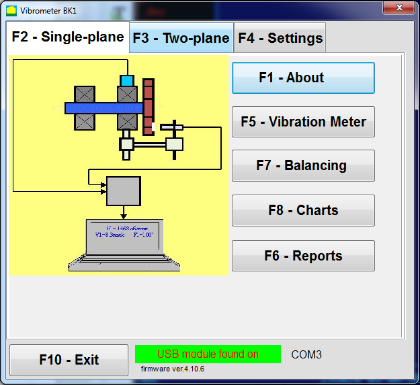

Начален прозорец

При стартиране на програмата "Balanset-1A" се появява началният прозорец, показан на фиг. 7.1.

Фиг. 7.1. Начален прозорец на "Balanset-1A""

В началния прозорец има 9 бутона с имената на функциите, които се реализират при щракване върху тях.

F1-"За"

Фиг. 7.2. F1-прозорец «За нас»

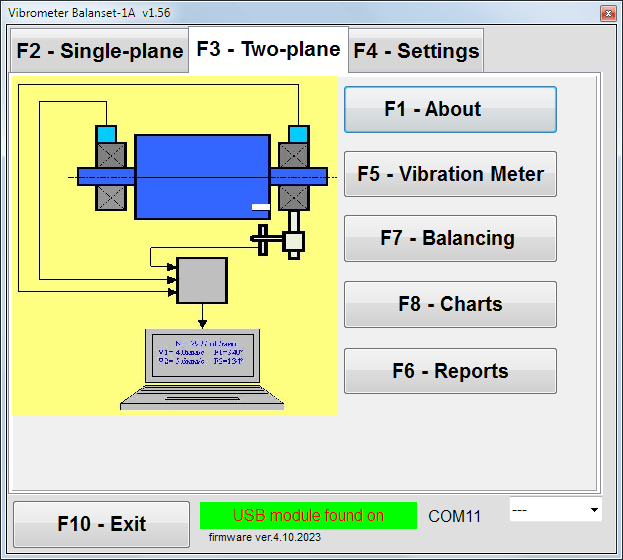

F2-"Единична равнина", F3-"Две равнини"

Натискане на ""F2- Едноплоскостен"" (или F2 функционален клавиш на клавиатурата на компютъра) избира вибрацията на измерването на канала X1.

След натискане на този бутон на дисплея на компютъра се появява диаграмата, показана на фиг. 7.1, илюстрираща процеса на измерване на вибрациите само в първия измервателен канал (или процеса на балансиране в една равнина).

Натискането на ""F3-Двуравнинен"" (или F3 функционален клавиш на клавиатурата на компютъра) избира режима на измерване на вибрациите на два канала X1 и X2 едновременно. (Фиг. 7.3.)

Фиг. 7.3. Начален прозорец на "Balanset-1A". Балансиране в две равнини.

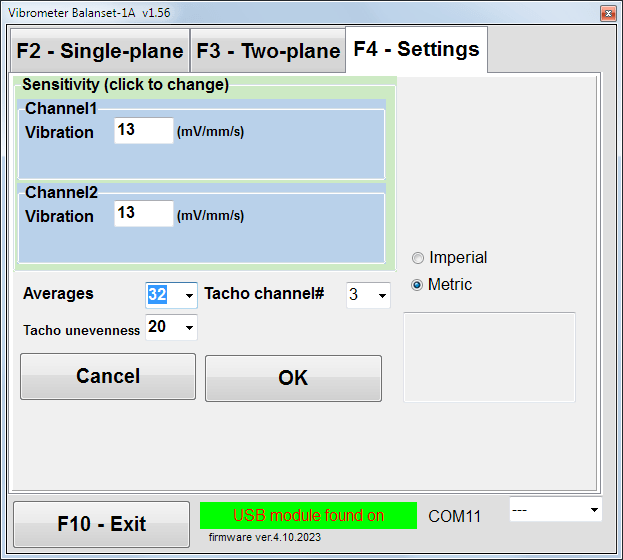

F4 – „Настройки“

Фиг. 7.4. Прозорец "Настройки"

В този прозорец можете да промените някои настройки на Balanset-1A.

- Чувствителност. Номиналната стойност е 13 mV / mm/s.

Промяна на коефициентите на чувствителност на сензорите е необходима само при подмяна на сензорите!

Внимание!

Когато въвеждате коефициент на чувствителност, дробната му част се отделя от целочислената част с десетичната запетая (знак ",").

- Осредняване - брой осреднявания (брой обороти на ротора, при които данните се осредняват с по-голяма точност)

- Тахоканал# - канал # Тахографът е свързан. По подразбиране - 3-ти канал.

- Неравномерност - разликата в продължителността между съседни тахоимпулси, която по-горе дава предупреждението ""Повреда на тахометъра"

- Имперски/метричен - Изберете системата от мерни единици.

Номерът на порта Com се задава автоматично.

F5 – «Виброметър»

Натискането на този бутон (или функционален клавиш на F5 на клавиатурата на компютъра) активира режима на измерване на вибрации на един или два измервателни канала на виртуалния виброметър в зависимост от състоянието на бутоните ""F2-едноплоскостен", ""F3-двуплоскостен".

F6 – «Отчети»

Натискането на този бутон (или F6 функционален клавиш на клавиатурата на компютъра) се включва архивът за балансиране, от който можете да отпечатате отчета с резултатите от балансирането за определен механизъм (ротор).

F7 - "Балансиране"

Натискането на този бутон (или функционалния клавиш F7 на клавиатурата) активира режим на балансиране в една или две корекционни равнини, в зависимост от това кой режим на измерване е избран чрез натискане на бутоните ""F2-едноплоскостен", ""F3-двуплоскостен".

F8 - "Графики"

Натискането на този бутон (или F8 функционален клавиш на клавиатурата на компютъра) активира графичен вибрационен метър, чието изпълнение показва на дисплей едновременно с цифровите стойности на амплитудата и фазата на вибрацията графики на нейната времева функция.

F10 – «Изход»

Натискането на този бутон (или F10 функционален клавиш на клавиатурата на компютъра) завършва програмата "Balanset-1A".

7.2. "Виброметър"

Преди да работите в "Виброметър"В режим ", инсталирайте вибрационни сензори на машината и ги свържете съответно към конекторите X1 и X2 на USB интерфейсния блок. Тахо сензорът трябва да бъде свързан към входа X3 на USB интерфейсния блок.

Фиг. 7.5 Интерфейсен блок USB

Поставете светлоотразителна лента върху повърхността на ротора за работа с тахо.

Фиг. 7.6. Светлоотразителна лента.

Препоръките за инсталиране и конфигуриране на сензорите са дадени в приложение 1.

За да започнете измерването в режим "Виброметър“, щракнете върху бутона „F5 - Уред за измерване на вибрации"" в началния прозорец на програмата (вижте фиг. 7.1).

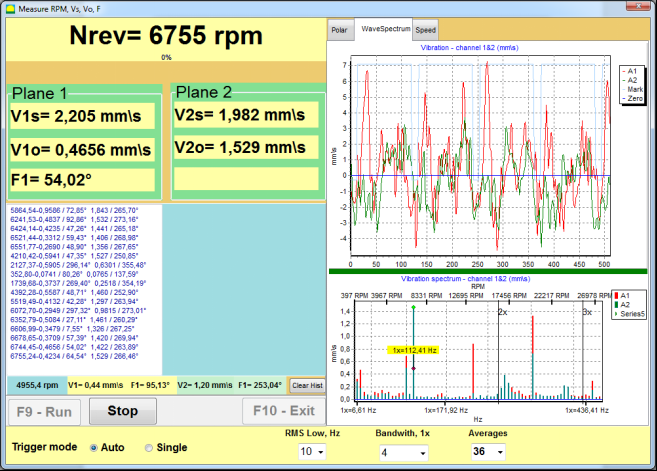

Уред за измерване на вибрации появява се прозорец (вж. Фиг.7.7)

Фиг. 7.7. Режим на виброметър. Вълна и спектър.

За да започнете измерванията на вибрациите, щракнете върху бутона ""F9 – Бягане"" (или натиснете функционалния клавиш F9 на клавиатурата).

Ако Режим на задействане Автоматично е отметнато - резултатите от измерванията на вибрациите ще се показват периодично на екрана.

В случай на едновременно измерване на вибрациите на първия и втория канал, прозорците, разположени под думите ""Самолет 1"и"Самолет 2"ще бъде запълнено.“.

Измерването на вибрациите в режим "Вибрация" може да се извърши и при изключен сензор за фазов ъгъл. В началния прозорец на програмата се показва стойността на общата RMS вибрация (V1s, V2s) ще се показва само.

В режим на измерване на вибрациите има следните настройки

- RMS Ниско, Hz – най-ниската честота за изчисляване на RMS на общата вибрация

- Пропускателна способност - честотна лента на вибрациите в диаграмата

- Средни стойности - брой средни стойности за по-голяма точност на измерването

За да завършите работата в режим "Виброметър", щракнете върху бутона ""F10 - Изход"" и се върнете към началния прозорец.

Фиг. 7.8. Режим на виброметър. Скорост на въртене Неравномерност, 1x форма на вибрационната вълна.

Фиг. 7.9. Режим на виброметър. Изчерпване (бета версия, без гаранция!).

7.3 Процедура за балансиране

Балансирането се извършва за механизми в добро техническо състояние и правилно монтирани. В противен случай преди балансирането механизмът трябва да се ремонтира, да се монтира в подходящи лагери и да се фиксира. Роторът трябва да се почисти от замърсявания, които могат да попречат на процедурата по балансиране.

Преди да балансирате, измерете вибрациите в режим на измерване на вибрациите (бутон F5), за да сте сигурни, че основната вибрация е 1 x вибрация.

Фиг. 7.10. Режим на виброметър. Проверка на общите (V1s,V2s) и 1х (V1o,V2o) вибрации.

Ако стойността на общата вибрация V1s (V2s) е приблизително равна на величината на вибрацията при ротационна честота (1x вибрация) V1o (V2o), може да се предположи, че основният принос към вибрационния механизъм идва от дисбаланс на ротора. Ако стойността на общата вибрация V1s (V2s) е много по-висока от компонента 1x вибрация V1o (V2o), се препоръчва да се провери състоянието на механизма – състояние на лагерите, закрепването му към основата, осигуряване на липса на контакт между неподвижните части и ротора по време на въртене и др.

Трябва също да обърнете внимание на стабилността на измерените стойности в режим на вибрационен измервател – амплитудата и фазата на вибрацията не трябва да се променят с повече от 10-15% по време на процеса на измерване. В противен случай може да се предположи, че механизмът работи в областта, близка до резонанса. В този случай променете скоростта на въртене на ротора, а ако това не е възможно – променете условията за монтаж на машината върху фундамента (например, временно я монтирайте върху пружинни опори).

За балансиране на ротора метод на коефициента на влияние трябва да се използва балансиране (метод с 3 преминавания).

Извършват се пробни пробези, за да се определи влиянието на пробната маса върху промяната на вибрациите, масата и мястото (ъгъла) на монтиране на корекционните тежести.

Първо определете първоначалната вибрация на механизма (първо стартиране без тежест), след което поставете пробната тежест на първата равнина и направете второто стартиране. След това отстранете пробната тежест от първата равнина, поставете я във втората равнина и направете второто пускане.

След това програмата изчислява и показва на екрана теглото и мястото (ъгъла) на монтиране на корекционните тежести.

При балансиране в една равнина (статично) вторият старт не е необходим.

Пробното тегло се задава на произволно място върху ротора, където е удобно, и след това в програмата за настройка се въвежда действителният радиус.

(Радиусът на позицията се използва само за изчисляване на количеството дисбаланс в грамове * мм)

Важно!

- Измерванията трябва да се извършват при постоянна скорост на въртене на механизма!

- Коригиращите тежести трябва да се монтират на същия радиус като пробните тежести!

Масата на пробната тежест се избира така, че след фазата на нейното инсталиране (> 20-30°) и (20-30%) амплитудата на вибрациите да се промени значително. Ако промените са твърде малки, грешката се увеличава значително при последващите изчисления. Удобно е пробната тежест да се постави на същото място (под същия ъгъл) като фазовата маркировка.

Формула за изчисляване на масата на пробното тегло

Mt = Mr × Kподпора × Kвибрация / (Rt × (N/100)²)

Къде:

- Планина - маса на пробното тегло, g

- г-н - маса на ротора, g

- Ksupport - коефициент на коравина на опората (1-5)

- Квибрация - коефициент на вибрационно ниво (0,5-2,5)

- Десен/Десен - радиус на монтаж на пробна тежест, см

- N - скорост на ротора, обороти в минута

Коефициент на коравина на опората (Ksupport):

- 1.0 - Много меки опори (гумени амортисьори)

- 2.0-3.0 - Средна твърдост (стандартни лагери)

- 4.0-5.0 - Твърди опори (масивна основа)

Коефициент на ниво на вибрации (Квибрация):

- 0.5 - Ниска вибрация (до 5 мм/сек)

- 1.0 - Нормална вибрация (5-10 мм/сек)

- 1.5 - Повишена вибрация (10-20 мм/сек)

- 2.0 - Висока вибрация (20-40 мм/сек)

- 2.5 - Много висока вибрация (>40 мм/сек)

🔗 Използвайте нашия онлайн калкулатор:

Калкулатор за пробно тегло →⚠️ Важно!

След всяко изпитване пробната маса се отстранява! Коригиращите тежести се поставят под ъгъл, изчислен от мястото на инсталиране на пробната маса в посоката на въртене на ротора!

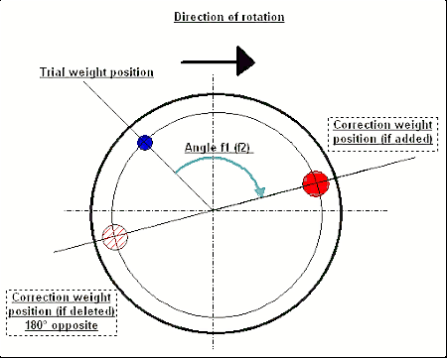

Обяснение на изчислението на ъгъла:

Ъгълът на монтаж на коригиращото тегло е ВИНАГИ измервано от точката на монтаж на теглото за изпитване в посока на въртене на ротора.

- Нулева точка (0°): Точното място, където сте инсталирали пробното тегло, става вашата отправна точка (0 градуса).

- Посока: Измерете ъгъла в същата посока, в която се върти роторът.

Пример: Ако роторът се върти по часовниковата стрелка, измерете ъгъла по часовниковата стрелка от позицията на пробното тегло. - Тълкуване: Ако програмата показва ъгъл от 120°, трябва да инсталирате корекционното тегло 120 градуса напред на теглото на изпитването в посоката на въртене.

Фиг. 7.11. Монтиране на корекционна тежест.

Препоръчано!

Преди да се извърши динамично балансиране, се препоръчва да се уверите, че статичният дисбаланс не е твърде висок. При ротори с хоризонтална ос, роторът може да се завърти ръчно на ъгъл от 90 градуса спрямо текущото си положение. Ако роторът е статично небалансиран, той ще се завърти до равновесно положение. След като роторът заеме равновесно положение, е необходимо балансиращата тежест да се монтира в горната точка приблизително в средната част на дължината на ротора. Тежестта трябва да се избере така, че роторът да не се движи в никакво положение.

Такова предварително балансиране ще намали количеството вибрации при първото стартиране на силно небалансиран ротор.

Монтаж и монтаж на сензори

VСензорът за вибрации трябва да бъде монтиран на машината в избраната точка на измерване и да бъде свързан към входа X1 на USB интерфейса.

Има две конфигурации за монтаж:

- Магнити

- Шпилки с резба M4

Оптичният сензор за тахометър трябва да се свърже към входа X3 на USB интерфейса. Освен това, за да се използва този сензор, върху повърхността на ротора трябва да се постави специален отразяващ знак.

📏 Изисквания за монтаж на оптичен сензор

- ✓Разстояние до повърхността на ротора: 50-500 мм (в зависимост от модела на сензора)

- ✓Ширина на светлоотразителната лента: Минимум 1-1,5 см (зависи от скоростта и радиуса)

- ✓Ориентация: Перпендикулярно на повърхността на ротора

- ✓Монтаж: Използвайте магнитна стойка или скоба за стабилно позициониране

- ✓Избягвайте пряка слънчева светлина или ярко изкуствено осветление върху сензор/лента

💡 Изчисляване на ширината на лентата: За оптимална производителност, изчислете ширината на лентата, като използвате:

L ≥ (N × R)/30000 ≥ 1,0-1,5 см

Където: L - ширина на лентата (см), N - скорост на ротора (обороти в минута), R - радиус на лентата (см)

Подробни изисквания за избора на място на сензорите и тяхното закрепване към обекта при балансиране са посочени в приложение 1.

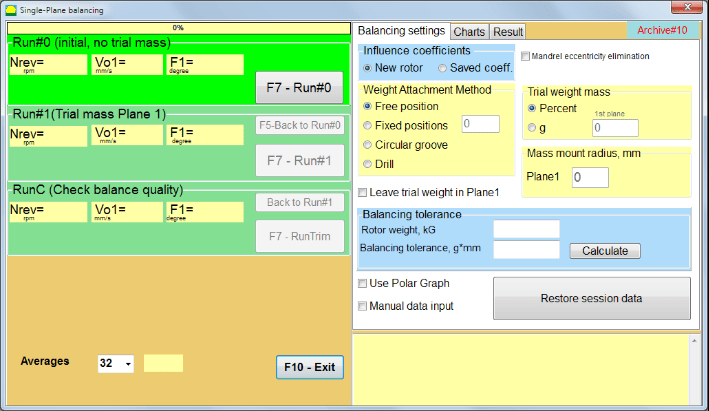

7.4 Балансиране в една равнина

Фиг. 7.12. „Балансиране на една равнина“

Балансиране на архива

За да започнете работа по програмата в "Балансиране в една равнина"режим ", щракнете върху ""F2-единоплощник"" (или натиснете клавиша F2 на клавиатурата на компютъра).

След това кликнете върху "F7 - Балансиране"бутон ", след което Архив за балансиране на една равнина Ще се появи прозорец, в който ще бъдат записани данните за балансиране (вж. фиг. 7.13).

Фиг. 7.13 Прозорецът за избор на балансиращ архив в една равнина.

В този прозорец трябва да въведете данни за името на ротора (Име на ротора), място на монтиране на ротора (Място), допустими отклонения за вибрации и остатъчен дисбаланс (Толерантност), дата на измерване. Тези данни се съхраняват в база данни. Също така се създава папка Arc###, в която ### е номерът на архива, в който ще бъдат записани диаграмите, файл с отчет и др. След приключване на балансирането ще бъде генериран файл с отчет, който може да се редактира и отпечатва във вградения редактор.

След като въведете необходимите данни, трябва да кликнете върху бутона "F10-OK"бутон ", след което ""Балансиране в една равнина"" ще се отвори прозорец (вижте Фиг. 7.13)

Настройки за балансиране (1 равнина)

Фиг. 7.14. Единична равнина. Настройки за балансиране

В лявата част на този прозорец се показват данните от измерванията на вибрациите и бутоните за управление на измерванията."Изпълнявайте # 0", "Изпълнявайте # 1", "RunTrim".

В дясната част на този прозорец има три раздела:

- Настройки за балансиране

- Графики

- Резултат

"Настройки за балансиране"Разделът "" се използва за въвеждане на настройките за балансиране:

- ""Коефициент на влияние"" -

- "Нов ротор"" - избор на балансиране на новия ротор, за който няма запаметени коефициенти на балансиране и са необходими два цикъла за определяне на масата и ъгъла на монтаж на коригиращата тежест.

- "Запазен коефициент."" - избор на повторно балансиране на ротора, за което има запазени коефициенти на балансиране и е необходим само един цикъл за определяне на теглото и ъгъла на монтаж на коригиращата тежест.

- ""Маса на пробното тегло"" -

- "Процент"" - корекционното тегло се изчислява като процент от пробното тегло.

- "Gram"" - въвежда се известната маса на пробната тежест и се изчислява масата на корекционната тежест грамажи или в унция за системата Imperial.

⚠️ Внимание! Ако е необходимо да се използва "Запазен коефициент.""Режим за по-нататъшна работа по време на първоначалното балансиране, масата на пробната тежест трябва да се въведе в грамове или унции, а не в %. Везните са включени в комплекта на доставката.

- ""Метод за закрепване на тежести""

- "Свободна позиция"" - тежестите могат да бъдат монтирани в произволни ъглови позиции по обиколката на ротора.

- "Фиксирана позиция"" - тежестта може да бъде монтирана във фиксирани ъглови позиции върху ротора, например върху лопатки или отвори (например 12 отвора – 30 градуса) и др. Броят на фиксираните позиции трябва да бъде въведен в съответното поле. След балансиране, програмата автоматично ще раздели тежестта на две части и ще посочи броя на позициите, на които е необходимо да се установят получените маси.

- "Кръгов жлеб"" – използва се за балансиране на шлифовъчни дискове В този случай се използват 3 противотежести за елиминиране на дисбаланса

Фиг. 7.17 Балансиране на шлифовъчния диск с 3 противотежести

Фиг. 7.18 Балансиране на шлифовъчния диск. Полярна графика.

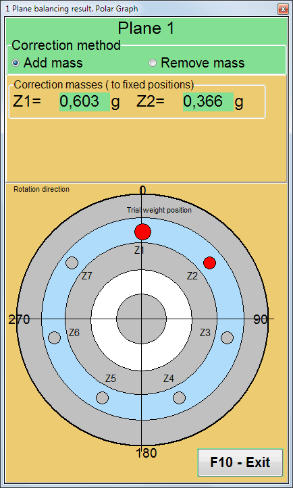

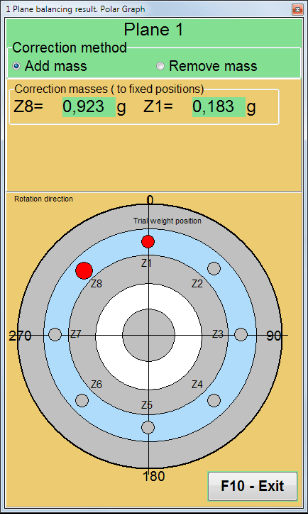

Фиг. 7.15. Таб Резултат. Фиксирано положение на монтажа на корекционната тежест.

Z1 и Z2 – позиции на монтираните корекционни тежести, изчислени от позиция Z1 според посоката на въртене. Z1 е позицията, където е монтирана пробната тежест.

Фиг. 7.16 Фиксирани позиции. Полярна диаграма.

- "Радиус на монтиране на масата, mm"" - "Равнина1" - Радиусът на пробната тежест в равнина 1. Необходимо е да се изчисли величината на началния и остатъчния дисбаланс, за да се определи съответствието с допустимото отклонение за остатъчен дисбаланс след балансиране.

- "Оставете пробното тегло в равнина1."Обикновено пробната тежест се премахва по време на процеса на балансиране. Но в някои случаи е невъзможно да се премахне, тогава е необходимо да се постави отметка в това поле, за да се отчете масата на пробната тежест в изчисленията.

- "Ръчно въвеждане на данни"" - използва се за ръчно въвеждане на стойността на вибрациите и фазата в съответните полета от лявата страна на прозореца и изчисляване на масата и ъгъла на монтаж на корекционната тежест при превключване към ""Резултати"раздел "

- Бутон ""Възстановяване на данните от сесията"". По време на балансиране измерените данни се запазват във файла session1.ini. Ако процесът на измерване е бил прекъснат поради замръзване на компютъра или по други причини, тогава чрез натискане на този бутон можете да възстановите данните от измерването и да продължите балансирането от момента на прекъсването.

- Премахване на ексцентрицитета на дорника (балансиране на индекса) Балансиране с допълнителен старт за елиминиране на влиянието на ексцентрицитета на дорника (балансираща ос). Монтирайте ротора последователно на 0° и 180° спрямо. Измерете дисбалансите в двете положения.

- Балансиращ толеранс Въвеждане или изчисляване на допустимите отклонения от остатъчния дисбаланс в g x mm (G-класове)

- Използване на полярна графика Използвайте полярна графика за показване на резултатите от балансирането

Балансиране на 1 равнина. Нов ротор

Както бе отбелязано по-горе, "Нов ротор"Балансирането изисква два тестови пуска и поне едно регулиращо пускане на балансиращата машина.

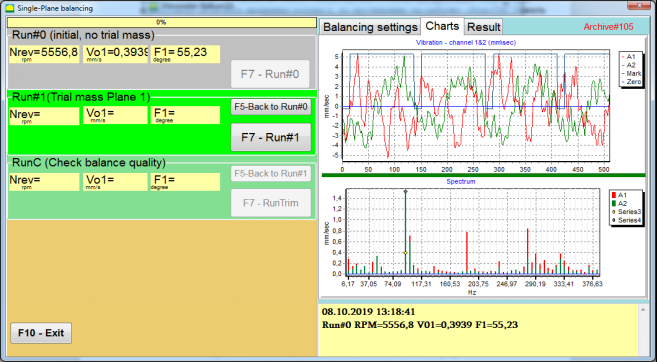

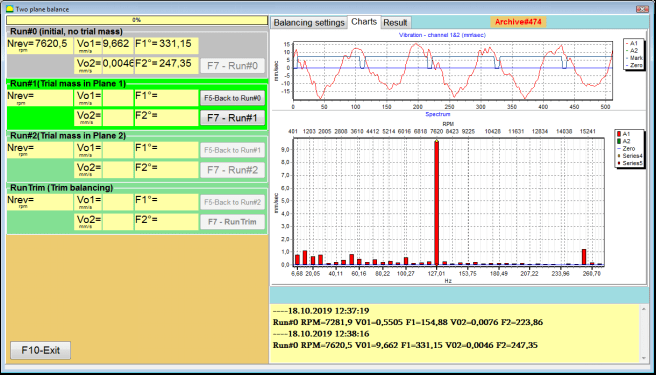

Run#0 (Първоначално пускане)

След инсталиране на сензорите на балансиращия ротор и въвеждане на параметрите за настройка, е необходимо да включите въртенето на ротора и когато достигне работна скорост, да натиснете бутона ""Run#0"Бутонът " за стартиране на измерванията. Бутонът ""Графики"В десния панел ще се отвори раздел „“, където ще бъдат показани формата на вълната и спектърът на вибрацията. В долната част на раздела се съхранява файл с история, в който се запазват резултатите от всички стартирания с времева референция. На диска този файл се запазва в архивната папка с името memo.txt.

Внимание!

Преди да започнете измерването, е необходимо да включите въртенето на ротора на балансиращата машина (Run#0) и се уверете, че скоростта на ротора е стабилна.

Фиг. 7.19. Балансиране в една равнина. Първоначален пробег (Run#0). Таб Диаграми

След като процесът на измерване приключи, в Run#0 В левия панел се показват резултатите от измерването - скоростта на ротора (RPM), RMS (Vo1) и фазата (F1) на 1x вибрация.

"F5-Връщане към изпълнение#0"Бутонът " (или функционалният клавиш F5) се използва за връщане към секцията Run#0 и, ако е необходимо, за повторно измерване на параметрите на вибрациите.

Run#1 (пробна масова равнина 1)

Преди да започнете измерването на параметрите на вибрациите в раздела ""Run#1 (пробна масова равнина 1), трябва да се монтира пробна тежест съгласно ""Маса на пробното тегло"поле.

Целта на инсталирането на пробна тежест е да се оцени как се променят вибрациите на ротора, когато известна тежест се инсталира на известно място (под определен ъгъл). Пробното тегло трябва да променя амплитудата на вибрациите с 30% по-ниска или по-висока от първоначалната амплитуда или да променя фазата с 30 градуса или повече от първоначалната фаза.

Ако е необходимо да се използва "Запазен коефициент."За балансиране за по-нататъшна работа, мястото (ъгълът) на монтиране на пробната тежест трябва да е същото като мястото (ъгъла) на отразяващата маркировка.“.

Включете отново въртенето на ротора на балансиращата машина и се уверете, че честотата му на въртене е стабилна. След това щракнете върху "F7-Run#1"" (или натиснете клавиша F7 на клавиатурата на компютъра).

След измерването в съответните прозорци на ""Run#1 (пробна масова равнина 1)"" секцията, се появяват резултатите от измерването на скоростта на ротора (RPM), както и стойността на RMS компонента (Vо1) и фазата (F1) на 1x вибрация.

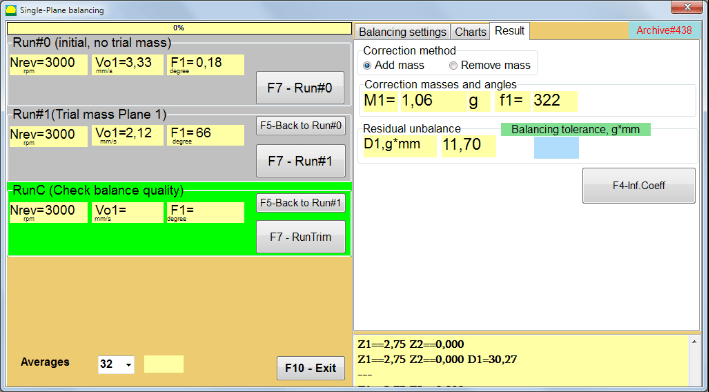

В същото време, "Резултат"Разделът „“ се отваря от дясната страна на прозореца.

В този раздел се показват резултатите от изчисляването на масата и ъгъла на коригиращата тежест, която трябва да се монтира на ротора, за да се компенсира дисбалансът.

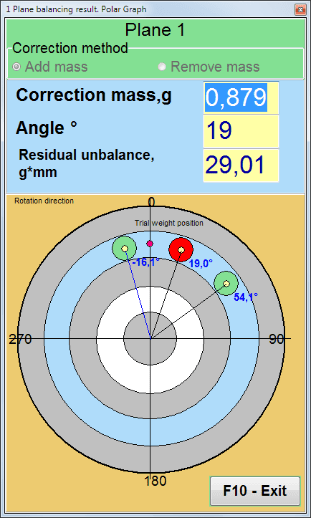

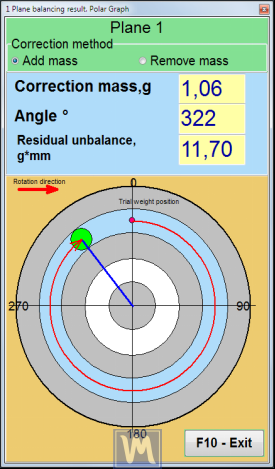

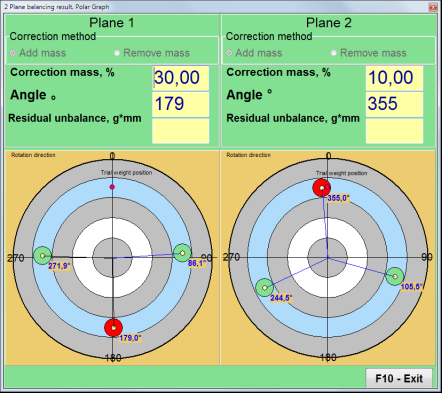

Освен това, в случай на използване на полярна координатна система, дисплеят показва стойността на масата (M1) и ъгъла на монтаж (f1) на корекционната тежест.

В случая с ""Фиксирани позиции"Ще бъдат показани номерата на позициите (Zi, Zj) и разделената маса на пробното тегло.

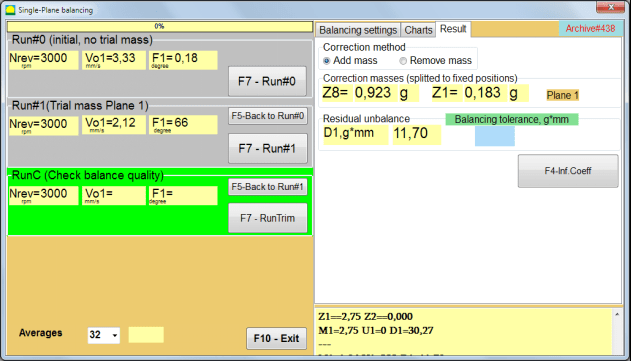

Фиг. 7.20. Балансиране в една равнина. Изпълнение#1 и резултат от балансирането.

Ако Полярна графика се проверява полярната диаграма.

Фиг. 7.21. Резултатът от балансирането. Полярна графика.

Фиг. 7.22. Резултатът от балансирането. Разделено тегло (фиксирани позиции)

Също така, ако ""Полярна графика"" беше отметнато, ще се покаже полярна графика.

Фиг. 7.23. Тегло, разделено на фиксирани позиции. Полярна графика

⚠️ Внимание!

- След завършване на процеса на измерване при второто пускане ("Run#1 (пробна масова равнина 1)"") на балансиращата машина, е необходимо да спрете въртенето и да премахнете инсталираната пробна тежест. След това монтирайте (или премахнете) коригиращата тежест върху ротора според данните от раздела с резултатите.

Ако пробната тежест не е била премахната, трябва да преминете към ""Настройки за балансиране"" раздел и поставете отметка в квадратчето в ""Оставете пробното тегло в равнина1"". След това се върнете към ""Резултат"" раздел. Теглото и ъгълът на монтаж на корекционната тежест се преизчисляват автоматично.

- Ъгловото положение на коригиращата тежест се определя от мястото на монтаж на пробната тежест. Посоката на отчитане на ъгъла съвпада с посоката на въртене на ротора.

- В случая с ""Фиксирана позиция""- 1-виst позиция (Z1), съвпадаща с мястото на монтиране на пробната тежест. Посоката на броене на номера на позицията е по посока на въртенето на ротора.

- По подразбиране коригиращата тежест ще бъде добавена към ротора. Това е обозначено с етикета, зададен в ""Добавяне на"" поле. Ако премахвате тежестта (например чрез пробиване), трябва да поставите маркировка в полето ""Изтриване на"" поле, след което ъгловото положение на корекционната тежест автоматично ще се промени на 180º.

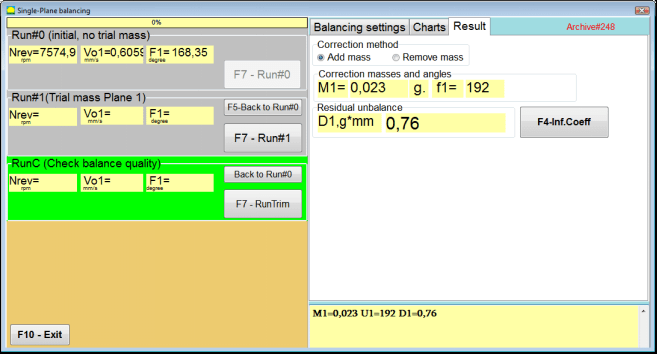

След инсталиране на коригиращата тежест върху балансиращия ротор в работния прозорец, е необходимо да се извърши RunC (трим) и да се оцени ефективността на извършеното балансиране.

RunC (Проверка на качеството на баланса)

⚠️ Внимание! Преди да започнете измерването на RunC, е необходимо да включите въртенето на ротора на машината и да се уверите, че той е влязъл в работен режим (стабилна честота на въртене).

За да се извърши измерване на вибрациите в ""RunC (Проверка на качеството на баланса)"в секцията "“, кликнете върху „F7 - RunTrim"" (или натиснете клавиша F7 на клавиатурата).

След успешно завършване на процеса на измерване, в ""RunC (Проверка на качеството на баланса)"В секцията „“ в левия панел се показват резултатите от измерването на скоростта на ротора (RPM), както и стойността на RMS компонента (Vo1) и фазата (F1) на 1x вибрация.

В ""Резултат"" се показват резултатите от изчисляването на масата и ъгъла на монтаж на допълнителната коригираща тежест.

Фиг. 7.24. Балансиране в една равнина. Извършване на RunTrim. Таб Резултат

Това тегло може да се добави към вече монтираното на ротора коригиращо тегло, за да се компенсира остатъчният дисбаланс. Освен това остатъчният дисбаланс на ротора, постигнат след балансирането, се показва в долната част на този прозорец.

Когато количеството на остатъчните вибрации и/или остатъчния дисбаланс на балансирания ротор отговаря на изискванията за допустими отклонения, установени в техническата документация, процесът на балансиране може да бъде завършен.

В противен случай процесът на балансиране може да продължи. Това позволява методът на последователните приближения да коригира възможни грешки, които могат да възникнат по време на монтирането (премахването) на коригиращата тежест върху балансиран ротор.

При продължаване на процеса на балансиране на балансиращия ротор е необходимо да се монтира (отстрани) допълнителна коригираща маса, чиито параметри са посочени в раздела ""Корекционни маси и ъгли".

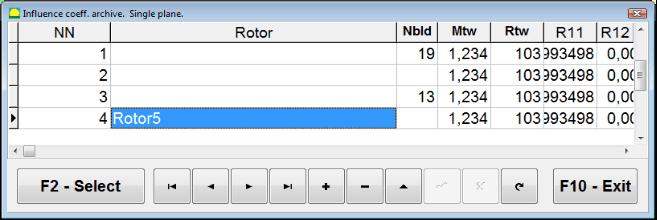

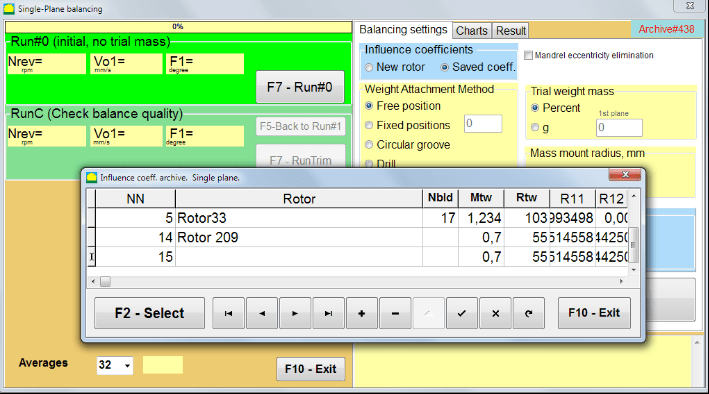

Коефициенти на влияние (1 равнина)

"F4-Inf.Coeff"бутон " в ""Резултат"Разделът "" се използва за преглед и съхраняване в паметта на компютъра на коефициентите на балансиране на ротора (коефициенти на влияние), изчислени от резултатите от калибровъчните изпълнения.

Когато се натисне, ""Коефициенти на влияние (една равнина)"На дисплея на компютъра се появява прозорец "", в който се показват коефициентите на балансиране, изчислени от резултатите от калибровъчните (тестови) изпълнения. Ако по време на последващото балансиране на тази машина се предполага, че се използва ""Запазен коефициент."" Режим, тези коефициенти трябва да се съхраняват в паметта на компютъра.

За да направите това, щракнете върху "F9 - Запазване"бутон " и отидете на втората страница на ""Архив на коефициенти на влияние. Единична равнина."

Фиг. 7.25. Балансиращи коефициенти в първата равнина

След това трябва да въведете името на тази машина в полето ""Ротор"колона и щракнете"F2 - Запазване"" бутон, за да запазите посочените данни на компютъра.

След това можете да се върнете към предишния прозорец, като натиснете бутона "F10-изход"" (или функционалния клавиш F10 на клавиатурата на компютъра).

Фиг. 7.26. "Архив на коефициенти на влияние. Единична равнина.""

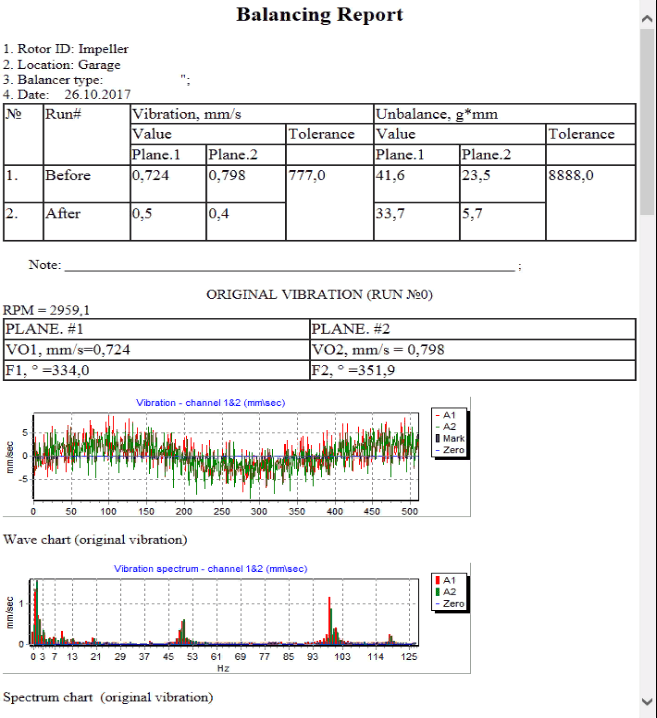

Балансиращ доклад

След балансиране всички данни са запазени и е създаден отчет за балансиране. Можете да преглеждате и редактирате отчета във вградения редактор. В прозореца ""Балансиране на архива в една равнина"" (Фиг. 7.9) натиснете бутона ""F9 -Доклад"" за достъп до редактора на отчети за балансиране.

Фиг. 7.27. Отчет за балансиране.

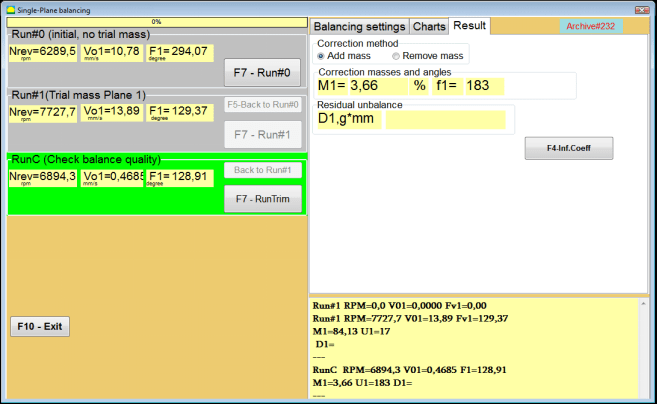

Запазена процедура за балансиране на коефициенти със запазени коефициенти на влияние в 1 равнина

Настройка на измервателната система (въвеждане на начални данни)

Спестен коефициент на балансиране може да се извърши на машина, за която вече са определени и въведени в паметта на компютъра балансиращи коефициенти.

⚠️ Внимание! При балансиране със запаметени коефициенти сензорът за вибрации и сензорът за фазов ъгъл трябва да се монтират по същия начин, както при първоначалното балансиране.

Въвеждане на първоначалните данни за Спестен коефициент на балансиране (както в случая с първичния(""Нов ротор"") балансиране) започва в ""Балансиране в една равнина. Настройки за балансиране.".

В този случай, в "Коефициенти на влияние"в секцията "“, изберете „Запазен коефициент"" елемент. В този случай, втората страница на ""Коефициент на влияние архив. Единична равнина.", който съхранява архив на запазените коефициенти на балансиране.

Фиг. 7.28. Балансиране със запазени коефициенти на влияние в 1 равнина

Премествайки се през таблицата на този архив, използвайки контролните бутони "►" или "◄", можете да изберете желания запис с коефициентите на балансиране на интересуващата ни машина. След това, за да използвате тези данни в текущи измервания, натиснете бутона ""F2 - Избор"бутон ".

След това съдържанието на всички останали прозорци на ""Балансиране в една равнина. Настройки за балансиране."" се попълват автоматично.

След като приключите с въвеждането на първоначалните данни, можете да започнете да измервате.

Измервания по време на балансиране със запазени коефициенти на влияние

Балансирането със запаметени коефициенти на влияние изисква само едно първоначално пускане и поне едно тестово пускане на балансиращата машина.

⚠️ Внимание! Преди да започнете измерването, е необходимо да включите въртенето на ротора и да се уверите, че честотата на въртене е стабилна.

За да се извърши измерването на вибрационните параметри в ""Run#0 (Първоначално, без пробна маса)"раздел ", натиснете ""F7 - Run#0"" (или натиснете клавиша F7 на клавиатурата на компютъра).

Фиг. 7.29. Балансиране със запазени коефициенти на влияние в една равнина. Резултати след едно пускане.

В съответните полета на ""Run#0"" се появяват резултатите от измерването на скоростта на ротора (RPM), стойността на RMS компонента (Vо1) и фазата (F1) на 1x вибрация.

В същото време, "Резултат"Разделът " показва резултатите от изчисляването на масата и ъгъла на коригиращата тежест, която трябва да бъде монтирана на ротора, за да компенсира дисбаланса.

Освен това, в случай на използване на полярна координатна система, дисплеят показва стойностите на масата и ъглите на монтаж на корекционните тежести.

В случай на разделяне на коригиращата тежест на фиксираните позиции се показват номерата на позициите на балансиращия ротор и масата на тежестта, която трябва да се монтира на тях.

Освен това процесът на балансиране се извършва в съответствие с препоръките, изложени в раздел 7.4.2. за първично балансиране.

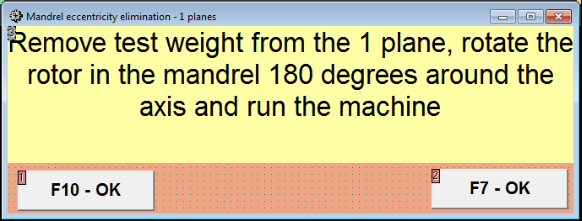

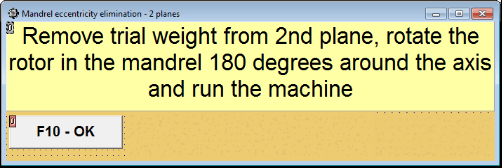

Премахване на ексцентрицитета на дорника (балансиране на индекса)

Ако по време на балансирането роторът се монтира в цилиндричен дорник, ексцентрицитетът на дорника може да доведе до допълнителна грешка. За да се елиминира тази грешка, роторът трябва да се разположи в дорника на 180 градуса и да се извърши допълнителен пуск. Това се нарича балансиране на индекса.

За извършване на балансиране на индексите в програмата Balanset-1A е предвидена специална опция. Когато е поставена отметка Елиминиране на ексцентриците на дорника, в прозореца за балансиране се появява допълнителен раздел RunEcc.

Фиг. 7.30. Работен прозорец за балансиране на индекса.

След като стартирате Run # 1 (пробна масова равнина 1), ще се появи прозорец

Фиг. 7.31 Прозорец за внимание при балансиране на индекса.

След монтиране на ротора със завъртане на 180°, трябва да се изпълни Run Ecc. Програмата автоматично ще изчисли истинския дисбаланс на ротора, без да повлияе на ексцентричността на дорника.

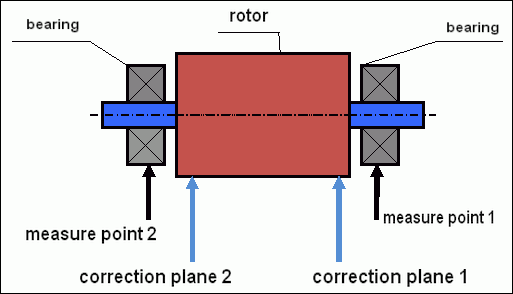

7.5 Балансиране в две равнини

Преди да започнете работа в Балансиране на две равнини е необходимо да се монтират сензори за вибрации на корпуса на машината в избраните точки на измерване и да се свържат съответно към входовете X1 и X2 на измервателния блок.

Оптичен сензор за фазов ъгъл трябва да се свърже към входа X3 на измервателния блок. Освен това, за да се използва този сензор, върху достъпната повърхност на ротора на балансиращата машина трябва да се залепи отразяваща лента.

Подробни изисквания за избор на място за инсталиране на датчици и тяхното монтиране в съоръжението по време на балансиране са посочени в допълнение 1.

Работата по програмата в "Балансиране на две равнини"Режимът " стартира от главния прозорец на програмите.

Кликнете върху "F3-два самолета"" (или натиснете клавиша F3 на клавиатурата на компютъра).

След това щракнете върху бутона "F7 – Балансиране", след което на дисплея на компютъра ще се появи работен прозорец (вижте фиг. 7.13), избор на архив за запазване на данни при балансиране в две равнини.

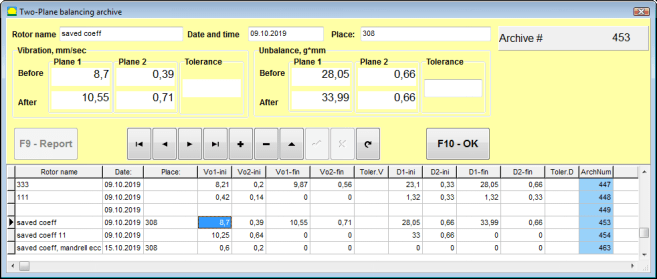

Фиг. 7.32 Архивен прозорец за балансиране на две равнини.

В този прозорец трябва да въведете данните на балансирания ротор. След натискане на бутона ""F10-OK"" бутон, ще се появи прозорец за балансиране.

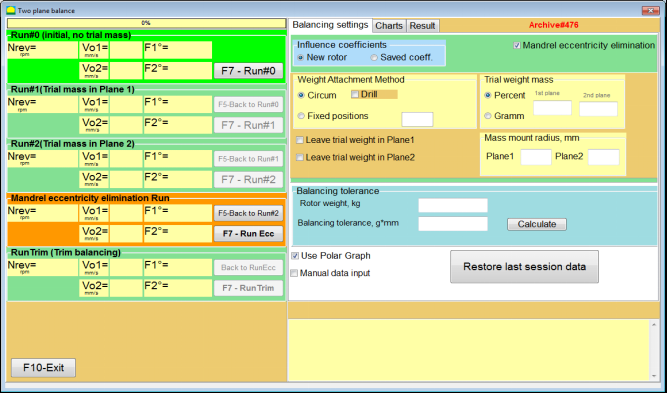

Настройки за балансиране (2 равнини)

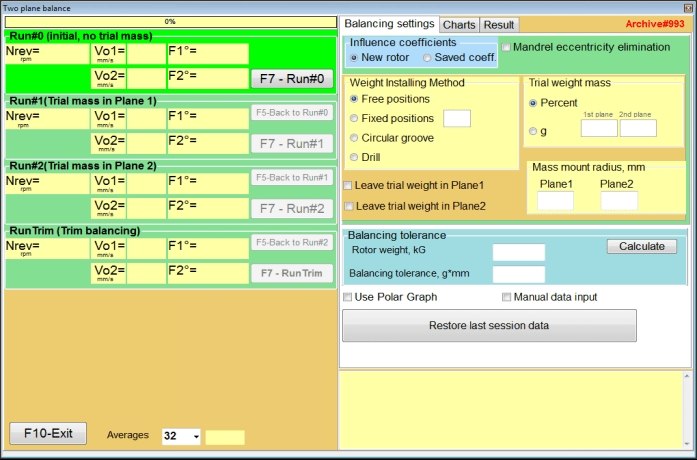

Фиг. 7.33. Прозорец за балансиране в две равнини.

От дясната страна на прозореца е "Настройки за балансиране"раздел " за въвеждане на настройки преди балансиране.

- Коефициенти на влияние - Балансиране на нов ротор или балансиране с помощта на запаметени коефициенти на влияние (балансиращи коефициенти)

- Премахване на ексцентрицитета на дорника - Балансиране с допълнителен старт за елиминиране на влиянието на ексцентричността на дорника

- Метод на закрепване на теглото - Монтиране на коригиращи тежести на произволно място по обиколката на ротора или във фиксирана позиция. Изчисления за пробиване при отстраняване на масата.

- "Свободна позиция"" - тежестите могат да бъдат монтирани в произволни ъглови позиции по обиколката на ротора.

- "Фиксирана позиция"" - тежестта може да бъде монтирана във фиксирани ъглови позиции върху ротора, например върху лопатки или отвори (например 12 отвора – 30 градуса) и др. Броят на фиксираните позиции трябва да бъде въведен в съответното поле. След балансиране, програмата автоматично ще раздели тежестта на две части и ще посочи броя на позициите, на които е необходимо да се установят получените маси.

- Маса на пробното тегло - Пробно тегло

- Оставете пробното тегло в равнина1 / равнина2 - Отстранете или оставете пробната тежест при балансиране.

- Радиус на монтиране на масата, mm - Радиус на монтаж на пробни и коригиращи тежести

- Балансиращ толеранс - Въвеждане или изчисляване на допустимите отклонения на остатъчен дисбаланс в g-mm

- Използване на полярна графика - Използвайте полярна графика, за да покажете резултатите от балансирането

- Ръчно въвеждане на данни - Ръчно въвеждане на данни за изчисляване на балансиращи тежести

- Възстановяване на данните от последната сесия - Възстановяване на данните от измерванията от последната сесия в случай на неуспешно продължаване на балансирането.

Балансиране на 2 самолета. Нов ротор

Настройка на измервателната система (въвеждане на начални данни)

Въвеждане на първоначалните данни за Балансиране на нов ротор в ""Балансиране в две равнини. Настройки".

В този случай, в "Коефициенти на влияние"в секцията "“, изберете „Нов ротор""елемент.

Освен това, в раздела "Маса на пробното тегло"", трябва да изберете мерната единица за масата на пробната тежест - ""Gram"или"Процент".

При избора на мерна единица ""Процент"", всички по-нататъшни изчисления на масата на коригиращата тежест ще се извършват като процент спрямо масата на пробната тежест.

При избора на "Gram"" мерна единица, всички по-нататъшни изчисления на масата на корекционната тежест ще се извършват в грамове. След това въведете в прозорците, разположени вдясно от надписа ""Gram""маса на пробните тежести, които ще бъдат монтирани на ротора.".

⚠️ Внимание! Ако е необходимо да се използва "Запазен коефициент.""Режим за по-нататъшна работа по време на първоначалното балансиране, масата на пробните тежести трябва да бъде въведена в грамажи.

След това изберете "Метод на закрепване на теглото" - "Circum"или"Фиксирана позиция".

Ако изберете "Фиксирана позиция"", трябва да въведете броя на позициите.

Изчисляване на толеранса за остатъчен дисбаланс (Балансиращ толеранс)

Допустимото отклонение за остатъчен дисбаланс (допуск за балансиране) може да се изчисли в съответствие с процедурата, описана в ISO 1940 Вибрация. Изисквания за качество на балансиране на ротори в постоянно (твърдо) състояние. Част 1. Спецификация и проверка на допустимите отклонения на балансиране.

Фиг. 7.34. Прозорец за изчисляване на допустимото отклонение при балансиране

Първоначално изпълнение (Run#0)

При балансиране в две равнини в ""Нов ротор"" режим, балансирането изисква три калибровъчни пуска и поне едно пробно пускане на балансиращата машина.

Измерването на вибрациите при първото стартиране на машината се извършва в ""Баланс в две равнини""работен прозорец в""Run#0"раздел „“.

Фиг. 7.35. Резултати от измерване при балансиране в две равнини след първоначалния ход.

⚠️ Внимание! Преди да започнете измерването, е необходимо да включите въртенето на ротора на балансиращата машина (първо пускане) и да се уверите, че е влязъл в работен режим със стабилна скорост.

За измерване на параметрите на вибрациите в Run#0 в раздела, кликнете върху "F7 - Run#0"бутон " (или натиснете клавиша F7 на клавиатурата на компютъра)

Резултатите от измерването на скоростта на ротора (RPM), стойността RMS (VО1, VО2) и фазите (F1, F2) на 1x вибрация се появяват в съответните прозорци на Run#0 раздел.

Изпълнение на масата на Run#1.Trial в равнина1

Преди да започнете да измервате параметрите на вибрациите в ""Изпълнение на масата на Run#1.Trial в равнина1"" раздел, трябва да спрете въртенето на ротора на балансиращата машина и да монтирате върху него пробна тежест, с масата, избрана в ""Маса на пробното тегло"раздел „“.

⚠️ Внимание!

- Въпросът за избора на масата на пробните тежести и местата им за монтаж върху ротора на балансираща машина е разгледан подробно в Приложение 1.

- Ако е необходимо да се използва Запазен коефициент. В бъдещата работа мястото за инсталиране на пробната тежест трябва задължително да съвпада с мястото за инсталиране на маркировката, използвана за отчитане на фазовия ъгъл.

След това е необходимо отново да включите въртенето на ротора на балансиращата машина и да се уверите, че тя е влязла в работен режим.

За измерване на параметрите на вибрациите в ""Изпълнение на # 1.Пробна маса в равнина1"в секцията "“, кликнете върху „F7 - Run#1"" (или натиснете клавиша F7 на клавиатурата на компютъра).

След успешно завършване на процеса на измерване, ще бъдете върнати в раздела с резултати от измерванията.

В този случай, в съответните прозорци на ""Run#1. Пробна маса в равнина1"раздел ", резултатите от измерването на скоростта на ротора (RPM), както и стойността на компонентите на RMS (Vо1, Vо2) и фазите (F1, F2) на 1x вибрация.

""Изпълнете # 2. Пробна маса в равнина2""

Преди да започнете да измервате параметрите на вибрациите в раздела ""Изпълнение на # 2.Пробна маса в равнина2"", трябва да изпълните следните стъпки:

- спрете въртенето на ротора на балансиращата машина;

- отстранете пробната тежест, инсталирана в равнина 1;

- инсталирайте пробна тежест в равнина 2, масата, избрана в раздела ""Маса на пробното тегло".

След това включете въртенето на ротора на балансиращата машина и се уверете, че той е навлязъл в работната скорост.

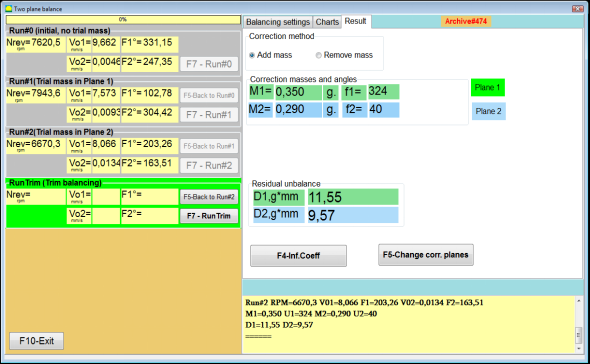

За да започнете измерването на вибрациите в ""Изпълнение на # 2.Пробна маса в равнина2"в секцията "“, кликнете върху „F7 - Изпълнение на # 2"" (или натиснете клавиша F7 на клавиатурата на компютъра). След това натиснете ""Резултат""Разделът се отваря.

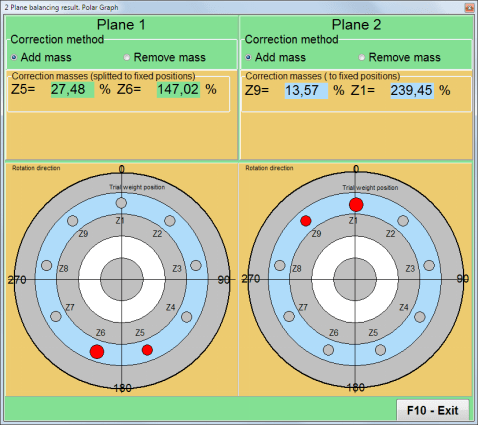

В случай на използване на Метод на закрепване на теглото" - "Свободни позиции, дисплеят показва стойностите на масата (M1, M2) и ъглите на монтаж (f1, f2) на корекционните тежести.

Фиг. 7.36. Резултати от изчисляването на коригиращите тежести - свободно положение

Фиг. 7.37. Резултати от изчисляването на коригиращите тежести - свободно положение. Полярна диаграма

В случай на използване на метода за закрепване на тежестта" – "Фиксирани позиции

Фиг. 7.38. Резултати от изчисляването на коригиращи тежести – фиксирана позиция.

Фиг. 7.39. Резултати от изчисляване на коригиращи тегла – фиксирана позиция. Полярна диаграма.

В случай на използване на метода за закрепване на тежести" – "Кръгов жлеб"

Фиг. 7.40. Резултати от изчисляването на коригиращи тежести – Кръгъл канал.

⚠️ Внимание!

- След завършване на процеса на измерване на RUN#2 на балансиращата машина, спрете въртенето на ротора и извадете предварително монтираната пробна тежест. След това можете да инсталирате (или да премахнете) коригиращи тежести.

- Ъгловото положение на коригиращите тежести в полярната координатна система се отчита от мястото на монтиране на пробната тежест по посока на въртене на ротора.

- В случая с ""Фиксирана позиция""- 1-виst позиция (Z1), съвпадаща с мястото на монтиране на пробната тежест. Посоката на броене на номера на позицията е по посока на въртенето на ротора.

- По подразбиране коригиращата тежест ще бъде добавена към ротора. Това е обозначено с етикета, зададен в ""Добавяне на"" поле. Ако премахвате тежестта (например чрез пробиване), трябва да поставите маркировка в полето ""Изтриване на"" поле, след което ъгловото положение на корекционната тежест автоматично ще се промени на 180º.

RunC (тримерно изпълнение)

След монтирането на корекционната тежест върху балансиращия ротор е необходимо да се извърши RunC (трим) и да се оцени ефективността на извършеното балансиране.

⚠️ Внимание! Преди да започнете измерването по време на пробното пускане, е необходимо да включите въртенето на ротора на машината и да се уверите, че е достигнала работна скорост.

За да измерите параметрите на вибрациите в секцията RunTrim (Проверка на качеството на баланса), щракнете върху "F7 - RunTrim"" (или натиснете клавиша F7 на клавиатурата на компютъра).

Ще бъдат показани резултатите от измерването на честотата на въртене на ротора (RPM), както и стойността на средноквадратичната компонента (Vо1) и фазата (F1) на 1х вибрация.

"Резултат"" се появява разделът " от дясната страна на работния прозорец с таблицата с резултати от измерванията, която показва резултатите от изчисляването на параметрите на допълнителните коригиращи тежести.

Тези тежести могат да се добавят към вече монтираните на ротора коригиращи тежести, за да се компенсира остатъчният дисбаланс.

Освен това в долната част на този прозорец се показва остатъчният дисбаланс на ротора, постигнат след балансирането.

В случай че стойностите на остатъчната вибрация и/или остатъчния дисбаланс на балансирания ротор отговарят на изискванията за толеранс, установени в техническата документация, процесът на балансиране може да бъде завършен.

В противен случай процесът на балансиране може да продължи. Това позволява методът на последователните приближения да коригира възможни грешки, които могат да възникнат по време на монтирането (премахването) на коригиращата тежест върху балансиран ротор.

При продължаване на процеса на балансиране на балансиращия ротор е необходимо да се инсталира (премахне) допълнителна коригираща маса, чиито параметри са посочени в прозореца "Резултат".

В ""Резултат""прозорец, има два контролни бутона, които могат да се използват -""F4-Inf.Coeff", "F5 - Промяна на равнините за корекция".

Коефициенти на влияние (2 равнини)

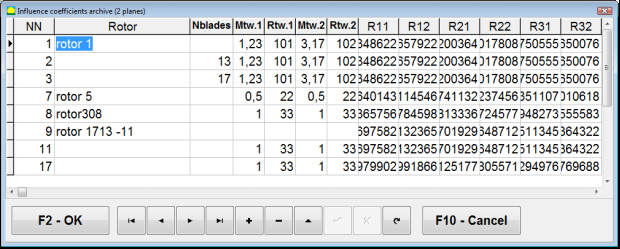

"F4-Inf.Coeff"Бутонът " (или функционалният клавиш F4 на клавиатурата на компютъра) се използва за преглед и запазване на коефициентите за балансиране на ротора в паметта на компютъра, изчислени от резултатите от две стартирания на калибриране.

Когато се натисне, ""Коефициенти на влияние (две равнини)""на дисплея на компютъра се появява работен прозорец, в който се показват коефициентите на балансиране, изчислени въз основа на резултатите от първите три старта на калибриране.

Фиг. 7.41. Работен прозорец с балансиращи коефициенти в 2 равнини.

В бъдеще, при балансиране на такъв тип машина, се предполага, че ще е необходимо да се използва ""Запазен коефициент.""режим и коефициенти на балансиране, съхранени в паметта на компютъра.

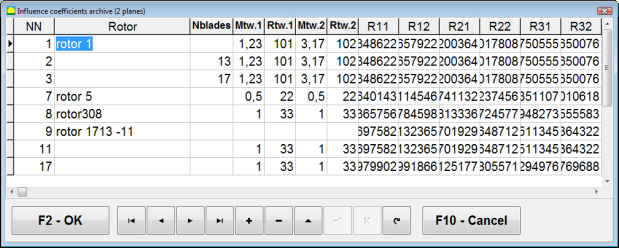

За да запазите коефициентите, щракнете върху "F9 - Запазване"бутон " и отидете на ""Коефициенти на влияние архив (2 равнини)"прозорци (вижте фиг. 7.42)

Фиг. 7.42. Втора страница на работния прозорец с балансиращи коефициенти в 2 равнини.

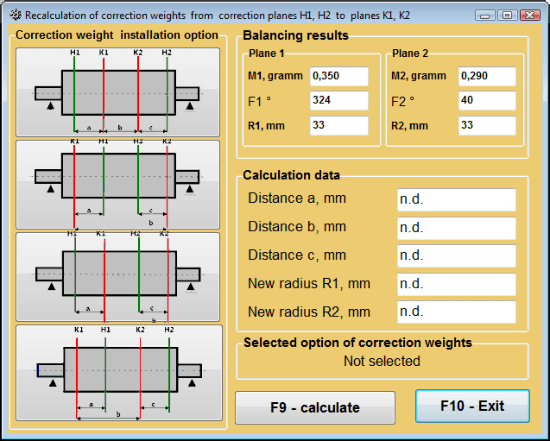

Промяна на равнините за корекция

"F5 - Промяна на равнините за корекция"Бутонът " се използва, когато е необходима промяна на позицията на корекционните равнини, когато е необходимо да се преизчислят масите и ъглите на монтаж на коригиращите тежести.

Този режим е полезен най-вече при балансиране на ротори със сложна форма (например колянови валове).

Когато този бутон бъде натиснат, работният прозорец ""Преизчисляване на масата и ъгъла на корекционните тежести към други равнини за корекция"" се показва на дисплея на компютъра.

В този работен прозорец трябва да изберете една от 4-те възможни опции, като щракнете върху съответната картинка.

Оригиналните корекционни равнини (Н1 и Н2) са маркирани в зелено, а новите (K1 и K2), за които се преброява, в червено.

След това, в "Данни за изчисление"въведете заявените данни, включително:“

- разстоянието между съответните корекционни равнини (a, b, c);

- нови стойности на радиусите на монтаж на коригиращи тежести върху ротора (R1 ', R2').

След въвеждане на данните, трябва да натиснете бутона ""F9-изчисляване"

Резултатите от изчисленията (масите M1, M2 и ъглите на монтаж на коригиращите тежести f1, f2) се показват в съответния раздел на този работен прозорец.

Фиг. 7.43 Промяна на корекционните равнини. Преизчисляване на корекционната маса и ъгъл спрямо други корекционни равнини.

Запазен коефициент на балансиране в 2 равнини

Спестен коефициент на балансиране може да се извърши на машина, за която вече са определени и записани в паметта на компютъра коефициенти на балансиране.

⚠️ Внимание! При повторно балансиране сензорите за вибрации и сензорът за фазов ъгъл трябва да се монтират по същия начин, както при първоначалното балансиране.

Въвеждането на начални данни за ребалансиране започва в ""Баланс в две равнини. Настройки за балансиране".

В този случай, в "Коефициенти на влияние"в секцията "“, изберете „Запазен коефициент."Елемент. В този случай, прозорецът"Коефициенти на влияние архив (2 равнини)"" ще се появи, в който се съхранява архивът на предварително определените коефициенти на балансиране.

Премествайки се през таблицата на този архив, използвайки контролните бутони "►" или "◄", можете да изберете желания запис с коефициентите на балансиране на интересуващата ни машина. След това, за да използвате тези данни в текущи измервания, натиснете бутона ""F2 - OK"бутон " и се върнете към предишния работен прозорец.

Фиг. 7.44. Втора страница на работния прозорец с балансиращи коефициенти в 2 равнини.

След това съдържанието на всички останали прозорци на ""Балансиране в 2 пл. Изходни данни"" се попълва автоматично.

Запазен коефициент. Балансиране

"Запазен коефициент."Балансирането изисква само едно настройване и поне едно тестово стартиране на балансиращата машина.

Измерване на вибрациите в началото на настройката (Изпълнявайте # 0) на машината се извършва в ""Балансиране в 2 равнини"работен прозорец с таблица с резултати от балансиране в Изпълнявайте # 0 раздел.

⚠️ Внимание! Преди да започнете измерването, е необходимо да включите въртенето на ротора на балансиращата машина и да се уверите, че той е влязъл в работен режим със стабилна скорост.

За измерване на параметрите на вибрациите в Изпълнявайте # 0 в раздела, щракнете върху "F7 - Run#0"" (или натиснете клавиша F7 на клавиатурата на компютъра).

Резултатите от измерването на честотата на въртене на ротора (RPM), както и стойността на компонентите на ефективната стойност (VО1, VО2) и фазите (F1, F2) на вибрациите 1х се появяват в съответните полета на Изпълнявайте # 0 раздел.

В същото време, "Резултат"Отваря се раздел „“, който показва резултатите от изчисляването на параметрите на коригиращите тежести, които трябва да бъдат инсталирани на ротора, за да компенсират неговия дисбаланс.

Освен това, в случай на използване на полярната координатна система, дисплеят показва стойностите на масата и ъглите на монтаж на коригиращите тежести.

В случай на разлагане на коригиращи тежести върху лопатките се показват номерата на лопатките на балансиращия ротор и масата на тежестта, която трябва да се монтира върху тях.

Освен това процесът на балансиране се извършва в съответствие с препоръките, изложени в раздел 7.6.1.2. за първично балансиране.

⚠️ Внимание!

- След приключване на процеса на измерване, след второто стартиране на балансираната машина се спира въртенето на нейния ротор и се отстранява предварително зададената пробна тежест. Едва след това можете да започнете да монтирате (или да отстранявате) коригираща тежест върху ротора.

- Отчитането на ъгловото положение на мястото на добавяне (или премахване) на корекционната тежест от ротора се извършва на мястото на инсталиране на пробната тежест в полярната координатна система. Посоката на отчитане съвпада с посоката на ъгъла на завъртане на ротора.

- В случай на балансиране на лопатките – балансираната роторна лопатка, обозначена като позиция 1, съвпада с мястото на монтаж на пробната тежест. Посоката на референтното число на лопатката, показана на дисплея на компютъра, се извършва по посока на въртенето на ротора.

- В тази версия на програмата по подразбиране е прието, че върху ротора ще бъде добавена коригираща тежест. Етикетът, установен в полето "Добавяне", свидетелства за това. В случай на корекция на дисбаланса чрез премахване на тежест (например чрез пробиване), е необходимо да се установи етикет в полето "Премахване", тогава ъгловото положение на коригиращата тежест ще се промени автоматично на 180º.

Елиминиране на ексцентричността на дорника (балансиране на индекса) - две равнини

Ако по време на балансирането роторът се монтира в цилиндричен дорник, ексцентрицитетът на дорника може да доведе до допълнителна грешка. За да се елиминира тази грешка, роторът трябва да се разположи в дорника на 180 градуса и да се извърши допълнителен пуск. Това се нарича балансиране на индекса.

За извършване на балансиране на индексите в програмата Balanset-1A е предвидена специална опция. Когато е поставена отметка Елиминиране на ексцентриците на дорника, в прозореца за балансиране се появява допълнителен раздел RunEcc.

Фиг. 7.45. Работен прозорец за балансиране на индекса.

След като стартирате Run # 2 (Trial mass Plane 2), ще се появи прозорец

Фиг. 7.46. Прозорци за внимание

След монтиране на ротора със завъртане на 180°, трябва да се изпълни Run Ecc. Програмата автоматично ще изчисли истинския дисбаланс на ротора, без да повлияе на ексцентричността на дорника.

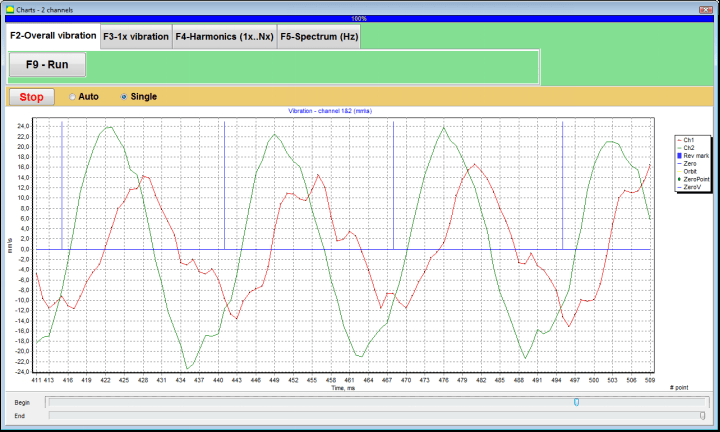

7.6 Режим „Диаграми“

Работата в режим "Диаграми" започва от началния прозорец (виж Фиг. 7.1) с натискане на ""F8 – Диаграми". След това се отваря прозорец "Измерване на вибрации по два канала. Диаграми" (виж фиг. 7.19).

Фиг. 7.47. Работен прозорец "Измерване на вибрации по два канала. Диаграми".

При работа в този режим е възможно да се начертаят четири версии на диаграмата на вибрациите.

Първата версия позволява да се получи времева функция на общата вибрация (на скоростта на вибрациите) на първия и втория измервателен канал.

Втората версия ви позволява да получите графики на вибрациите (на скоростта на вибрациите), които се появяват при честотата на въртене и нейните по-високи хармонични компоненти.

Тези графики се получават в резултат на синхронното филтриране на общата функция на времето на вибрациите.

Третата версия предоставя диаграми на вибрациите с резултатите от хармоничния анализ.

Четвъртата версия позволява да се получи диаграма на вибрациите с резултатите от спектралния анализ.

Диаграми на общата вибрация

За да начертаете обща вибрационна диаграма в операционния прозорец ""Измерване на вибрации по два канала. Графики""необходимо е да изберете режим на работа""обща вибрация"" чрез щракване върху съответния бутон. След това задайте измерването на вибрациите в полето "Продължителност, в секунди", като щракнете върху бутона «▼» и изберете от падащия списък желаната продължителност на процеса на измерване, която може да бъде равна на 1, 5, 10, 15 или 20 секунди;

При готовност натиснете (щракнете) върху ""F9бутон "-Измерване“, тогава процесът на измерване на вибрациите започва едновременно по два канала.

След приключване на процеса на измерване в работния прозорец се появяват диаграми на времевата функция на общата вибрация на първия (червен) и втория (зелен) канал (вж. фиг. 7.47).

На тези диаграми времето е изобразено по оста X, а амплитудата на скоростта на вибрациите (mm/sec) - по оста Y.

Фиг. 7.48. Работен прозорец за изхода на времевата функция на общите вибрационни диаграми

В тези графики има и знаци (оцветени в синьо), които свързват графиките на общите вибрации с честотата на въртене на ротора. Освен това всеки знак показва началото (края) на следващото завъртане на ротора.

При необходимост от промяна на мащаба на диаграмата по оста Х може да се използва плъзгачът, показан със стрелка на фиг. 7.20.

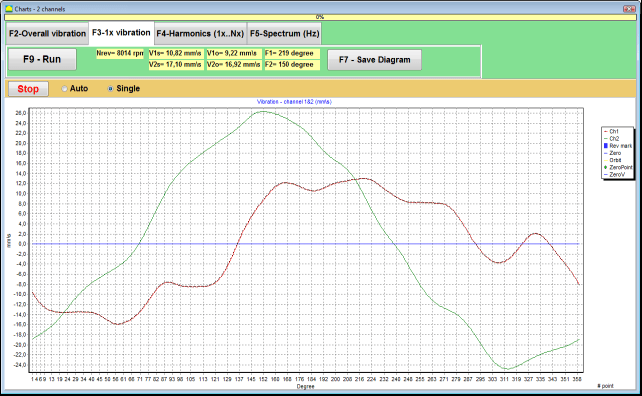

Графики на 1x вибрация

За да начертаете 1x вибрационна диаграма в операционния прозорец ""Измерване на вибрации по два канала. Графики""необходимо е да изберете режим на работа""1x вибрация"като щракнете върху съответния бутон.“.

След това се появява работен прозорец "1x вибрация".

Натиснете (щракнете) върху ""F9бутон "-Измерване“, тогава процесът на измерване на вибрациите започва едновременно по два канала.

Фиг. 7.49. Работен прозорец за извеждане на вибрационните диаграми 1x.

След приключване на процеса на измерване и математическо изчисление на резултатите (синхронно филтриране на времевата функция на общата вибрация) на дисплея в основния прозорец на период, равен на един оборот на ротора се появяват графики на 1x вибрация на два канала.

В този случай графиката за първия канал е изобразена в червено, а за втория канал - в зелено. На тези диаграми ъгълът на завъртане на ротора е нанесен (от марка до марка) по оста X, а амплитудата на скоростта на вибрациите (mm/sec) е нанесена по оста Y.

Освен това, в горната част на работния прозорец (вдясно от бутона ""F9 – Измерване"") числени стойности на вибрационните измервания на двата канала, подобни на тези, които получаваме в ""Виброметър"" режим, се показват.

По-специално: Средноквадратичната стойност на общата вибрация (V1s, V2s), големината на RMS (V1o, V2o) и фаза (Fi, Fj) на вибрациите 1х и скоростта на ротора (Nrev).

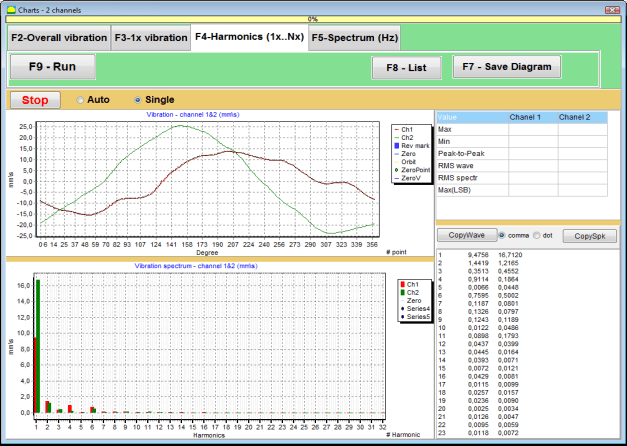

Вибрационни диаграми с резултатите от хармоничния анализ

За да начертаете диаграма с резултатите от хармоничния анализ в операционния прозорец ""Измерване на вибрации по два канала. Графики""необходимо е да изберете режим на работа""Хармоничен анализ"като щракнете върху съответния бутон.“.

След това се появява работен прозорец за едновременно извеждане на графики на временната функция и на спектъра на хармоничните аспекти на вибрациите, чийто период е равен или кратен на честотата на въртене на ротора.

Внимание!

Когато се работи в този режим, е необходимо да се използва сензор за фазов ъгъл, който синхронизира процеса на измерване с честотата на ротора на машините, към които е настроен сензорът.

Фиг. 7.50. Хармоници на работния прозорец на 1x вибрация.

При готовност натиснете (щракнете) върху ""F9бутон "-Измерване“, тогава процесът на измерване на вибрациите започва едновременно по два канала.

След завършване на процеса на измерване, в работния прозорец се появяват графики на времевата функция (горна графика) и хармоници на 1x вибрация (долна графика).

Броят на хармоничните компоненти е показан по оста X, а средноквадратичната стойност на скоростта на вибрациите (mm/sec) е показана по оста Y.

Диаграми на времевата област и спектъра на вибрациите

За да начертаете спектрална диаграма, използвайте ""F5-Спектър"раздел ":

След това се появява работен прозорец за едновременно извеждане на графики на вълната и спектъра на вибрациите.

Фиг. 7.51. Работен прозорец за извеждане на спектъра на вибрациите.

При готовност натиснете (щракнете) върху ""F9бутон "-Измерване“, тогава процесът на измерване на вибрациите започва едновременно по два канала.

След завършване на процеса на измерване, в работния прозорец се появяват графики на времевата функция (горна графика) и спектъра на вибрациите (долна графика).

Честотата на вибрациите е изобразена по оста X, а средноквадратичната стойност на скоростта на вибрациите (mm/sec) - по оста Y.

В този случай графиката за първия канал е изобразена в червено, а за втория канал - в зелено.

8. Общи инструкции за работа и поддръжка на устройството

8.1 Балансиране на критериите за качество (стандарт ISO 2372)

Качеството на балансиране може да се оцени с помощта на нивата на вибрации, установени от стандарта ISO 2372. Таблицата по-долу показва допустимите нива на вибрации за различните класове машини:

| Клас на машината | Добър (мм/сек RMS) |

Приемливо (мм/сек RMS) |

Все още приемливо (мм/сек RMS) |

Неприемливо (мм/сек RMS) |

|---|---|---|---|---|

| Клас 1 Малки машини на твърди основи (двигатели до 15 kW) |

< 0.7 | 0.7 - 1.8 | 1.8 - 4.5 | > 4.5 |

| Клас 2 Средни машини без основи (двигатели 15-75 kW), задвижващи механизми до 300 kW |

< 1.1 | 1.1 - 2.8 | 2.8 - 7.1 | > 7.1 |

| Клас 3 Големи машини на твърди основи (оборудване над 300 kW) |

< 1.8 | 1.8 - 4.5 | 4.5 - 11 | > 11 |

| Клас 4 Големи машини върху леки основи (оборудване над 300 kW) |

< 2.8 | 2.8 - 7.1 | 7.1 - 18 | > 18 |

Забележка: Тези стойности предоставят насоки за оценка на качеството на балансиране. Винаги се обръщайте към спецификациите на производителя на конкретно оборудване и приложимите стандарти за вашето приложение.

8.2 Изисквания за поддръжка

🔧 Редовна поддръжка

- ✓Редовно калибриране на сензорите съгласно спецификациите на производителя

- ✓Поддържайте сензорите чисти и без магнитни отломки

- ✓Съхранявайте оборудването в защитен калъф, когато не се използва

- ✓Защитете лазерния сензор от прах и влага

- ✓Проверявайте редовно кабелните връзки за износване или повреди

- ✓Актуализирайте софтуера, както е препоръчано от производителя

- ✓Поддържайте резервни копия на важни данни за балансиране

📋 Стандарти на ЕС за поддръжка

Поддръжката на оборудването трябва да отговаря на:

- EN ISO 9001: Изисквания за системи за управление на качеството

- EN 13306: Терминология и определения за поддръжка

- EN 15341: Ключови показатели за ефективност на поддръжката

- Редовни проверки за безопасност съгласно директивата на ЕС за машините

ПРИЛОЖЕНИЕ 1. БАЛАНСИРАНЕ НА РОТОРА

Роторът е тяло, което се върти около определена ос и се държи от лагерните си повърхности в опорите. Лагерните повърхности на ротора предават тежести към опорите чрез търкалящи или плъзгащи лагери. Когато използваме термина "лагерна повърхност", ние просто се отнасяме до шийката* или заместващите шийката повърхности.

*Шийка (Zapfen на немски за "шийка", "щифт") - е част от вал или ос, която се носи от държач (лагерна кутия).

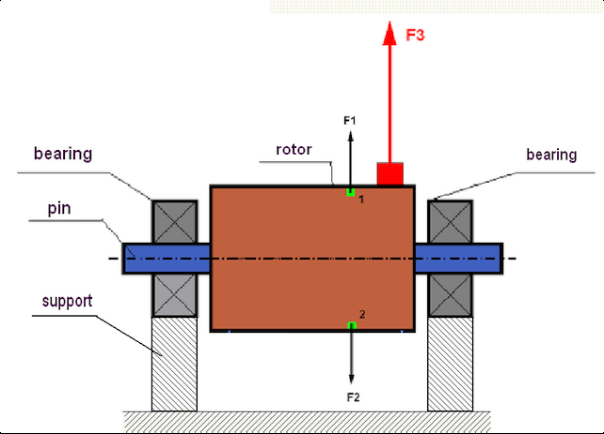

фиг.1 Ротор и центробежни сили.

При идеално балансиран ротор масата му е разпределена симетрично спрямо оста на въртене. Това означава, че всеки елемент на ротора може да съответства на друг елемент, разположен симетрично спрямо оста на въртене. По време на въртенето върху всеки елемент на ротора действа центробежна сила, насочена в радиална посока (перпендикулярна на оста на въртене на ротора). При балансиран ротор центробежната сила, която въздейства върху всеки елемент на ротора, се уравновесява от центробежната сила, която въздейства върху симетричния елемент. Например, елементи 1 и 2 (показани на фиг. 1 и оцветени в зелено) се влияят от центробежни сили F1 и F2: равни по стойност и абсолютно противоположни по посока. Това е вярно за всички симетрични елементи на ротора и по този начин общата центробежна сила, влияеща на ротора, е равна на 0, роторът е балансиран. Но ако симетрията на ротора се наруши (на фигура 1 асиметричният елемент е отбелязан в червено), тогава върху ротора започва да действа небалансираната центробежна сила F3.

При въртене тази сила променя посоката си заедно с въртенето на ротора. Динамичното натоварване, произтичащо от тази сила, се пренася върху лагерите, което води до ускореното им износване. Освен това, под въздействието на тази променлива сила, се получава циклична деформация на опорите и на основата, върху която е закрепен роторът, което поражда вибрации. За да се елиминира дисбалансът на ротора и съпътстващите го вибрации, е необходимо да се поставят балансиращи маси, които ще възстановят симетрията на ротора.

Балансирането на ротора е операция за отстраняване на дисбаланса чрез добавяне на балансиращи маси.

Задачата на балансирането е да се намерят стойността и местата (ъгъла) на инсталиране на една или повече балансиращи маси.

Видове ротори и дисбаланс

Като се има предвид здравината на материала на ротора и големината на центробежните сили, които му въздействат, роторите могат да се разделят на два вида: твърди и гъвкави.

Твърдите ротори при работни условия под въздействието на центробежна сила могат леко да се деформират, но влиянието на тази деформация в изчисленията следователно може да се пренебрегне.

От друга страна, никога не трябва да се пренебрегва деформацията на гъвкавите ротори. Деформацията на гъвкавите ротори усложнява решението на задачата за балансиране и изисква използването на някои други математически модели в сравнение със задачата за балансиране на твърди ротори. Важно е да се спомене, че един и същ ротор при ниски скорости на въртене може да се държи като твърд, а при високи скорости ще се държи като гъвкав. По-нататък ще разгледаме само балансирането на твърди ротори.

В зависимост от разпределението на небалансираните маси по дължината на ротора, могат да се разграничат два вида дисбаланс – статичен и динамичен. Същото важи и за статичното и динамичното балансиране на ротора.

Статичният дисбаланс на ротора възниква без въртенето му. С други думи, той е в покой, когато роторът е под въздействието на гравитацията и освен това обръща "тежката точка" надолу. Пример за ротор със статичен дисбаланс е представен на Фиг.2.

Фиг.2

Динамичният дисбаланс се проявява само когато роторът се върти.

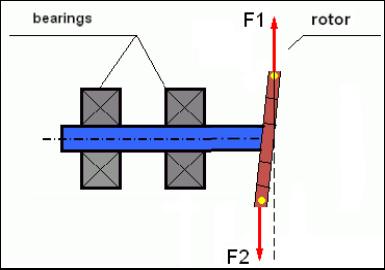

На фиг.3 е представен пример за ротор с динамичен дисбаланс.

Фигура 3. Динамичен дисбаланс на ротора - двойка центробежни сили

В този случай, небалансираните равни маси M1 и M2 са разположени на различни повърхности – на различни места по дължината на ротора. В статично положение, т.е. когато роторът не се върти, роторът може да бъде под влияние само на гравитацията и следователно масите ще се балансират взаимно. В динамика, когато роторът се върти, масите M1 и M2 започват да бъдат под влияние на центробежни сили FЎ1 и FЎ2. Тези сили са равни по стойност и противоположни по посока. Тъй като обаче са разположени на различни места по дължината на вала и не са на една и съща линия, силите не се компенсират взаимно. Силите FЎ1 и FЎ2 създават момент, действащ върху ротора. Ето защо този дисбаланс има друго наименование "моментен". Съответно, върху опорите на лагерите действат некомпенсирани центробежни сили, които могат значително да надвишат силите, на които сме разчитали, а също и да намалят експлоатационния живот на лагерите.

Тъй като този вид дисбаланс се проявява само в динамика по време на въртене на ротора, той се нарича динамичен. Той не може да бъде елиминиран чрез статично балансиране (или т.нар. "на ножовете") или по други подобни начини. За да се елиминира динамичният дисбаланс, е необходимо да се поставят две компенсиращи тежести, които ще създадат момент, равен по стойност и противоположен по посока на момента, възникващ от масите M1 и M2. Компенсиращите маси не е задължително да бъдат монтирани срещуположно на масите M1 и M2 и да са им равни по стойност. Най-важното е те да създават момент, който напълно компенсира точно в момента на дисбаланса.

Като цяло, масите M1 и M2 може да не са равни една на друга, така че ще има комбинация от статичен и динамичен дисбаланс. Теоретично е доказано, че за да елиминира дисбаланса си твърд ротор, е необходимо и достатъчно да се монтират две тежести, разположени по дължината на ротора. Тези тежести ще компенсират както момента, произтичащ от динамичния дисбаланс, така и центробежната сила, произтичаща от асиметрията на масата спрямо оста на ротора (статичен дисбаланс). Както обикновено, динамичният дисбаланс е типичен за дълги ротори, като например валове, а статичният - за тесни. Ако обаче тесният ротор е монтиран наклонено спрямо оста или, още по-лошо, деформиран (т.нар. "клатене на колелата"), в този случай ще бъде трудно да се елиминира динамичният дисбаланс (виж Фиг.4), поради факта, че е трудно да се зададат коригиращи тежести, които създават правилния компенсиращ момент.

Фиг.4 Динамично балансиране на клатещото се колело

Тъй като тясното рамо на ротора създава кратък момент, може да се наложи коригиране на тежести с голяма маса. Но в същото време има допълнителен, така наречен, "индуциран дисбаланс", свързан с деформацията на тесния ротор под въздействието на центробежни сили от коригиращите маси.

Вижте примера:

""Методически указания за балансиране на твърди ротори"" ISO 1940-1:2003 Механични вибрации - Изисквания за качество на баланса за ротори в постоянно (твърдо) състояние - Част 1: Спецификация и проверка на допустимите отклонения на баланса

Това се вижда при тесните колела с вентилатор, което освен дисбаланс на мощността влияе и на аеродинамичния дисбаланс. И е важно да се има предвид, че аеродинамичният дисбаланс, всъщност аеродинамичната сила, е правопропорционален на ъгловата скорост на ротора, а за компенсирането му се използва центробежната сила на коригиращата маса, която е пропорционална на квадрата на ъгловата скорост. Следователно ефектът на балансиране може да се прояви само при определена честота на балансиране. При други честоти ще има допълнителна разлика. Същото може да се каже и за електромагнитните сили в електромагнитен двигател, които също са пропорционални на ъгловата скорост. С други думи, не е възможно да се отстранят всички причини за вибрациите на механизма чрез каквото и да е средство за балансиране.

Основи на вибрациите

Вибрацията е реакция на конструкцията на механизма на ефекта на циклична възбуждаща сила. Тази сила може да има различен характер.

- Центробежната сила, възникваща поради дисбаланса на ротора, е некомпенсирана сила, влияеща върху "тежката точка". По-специално тази сила, както и причинените от нея вибрации, се елиминират чрез балансиране на ротора.

- Взаимодействащи сили, които имат "геометричен" характер и възникват от грешки при производството и монтажа на свързващите части. Тези сили могат да възникнат например поради некръглостта на шийката на вала, грешки в профилите на зъбите в зъбните колела, вълнообразността на лагерните пътеки, несъосността на свързващите валове и др. В случай на некръглост на шийките, оста на вала ще се измести в зависимост от ъгъла на въртене на вала. Въпреки че тази вибрация се проявява при скоростта на ротора, е почти невъзможно да се елиминира с балансирането.

- Аеродинамични сили, произтичащи от въртенето на вентилаторите на работното колело и други механизми на лопатките. Хидродинамични сили, произтичащи от въртенето на работните колела на хидравлични помпи, турбини и др.

- Електромагнитни сили, произтичащи от работата на електрически машини в резултат, например, на асиметрията на роторните намотки, наличието на късо съединение на намотките и др.

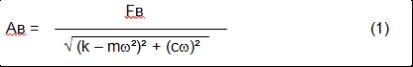

Големината на вибрациите (например тяхната амплитуда AB) зависи не само от големината на възбуждащата сила Ft, действаща върху механизма с кръгова честота ω, но и от коравината k на конструкцията на механизма, неговата маса m и коефициента на демпфиране C.

За измерване на вибрациите и механизмите за баланс могат да се използват различни видове сензори, включително:

- абсолютни сензори за вибрации, предназначени за измерване на вибрационното ускорение (акселерометри), и сензори за скорост на вибрациите;

- сензори за относителни вибрации, вихровотокови или капацитивни, предназначени за измерване на вибрации.

В някои случаи (когато структурата на механизма позволява това) могат да се използват и датчици за сила, за да се изследва вибрационното му тегло.

По-специално те се използват широко за измерване на вибрационното тегло на опорите на балансиращи машини с твърди лагери.

Следователно вибрациите са реакция на механизма на въздействието на външни сили. Големината на вибрациите зависи не само от големината на силата, която действа върху механизма, но и от твърдостта на механизма. Две сили с еднаква големина могат да доведат до различни вибрации. В механизми с твърда носеща конструкция дори при малки вибрации лагерните възли могат да бъдат значително повлияни от динамични тежести. Ето защо при балансиране на механизми с твърди крака се прилагат сензори за сила, както и за вибрации (виброакселерометри). Датчиците за вибрации се използват само при механизми с относително податливи опори, точно когато действието на небалансираните центробежни сили води до забележима деформация на опорите и вибрации. Датчиците за сила се използват при твърди опори, дори когато значителните сили, възникващи от дисбаланса, не водят до значителни вибрации.

Резонансът на структурата

Вече споменахме, че роторите се делят на твърди и гъвкави. Твърдостта или гъвкавостта на ротора не трябва да се бърка с твърдостта или подвижността на опорите (фундамента), върху които е разположен роторът. Роторът се счита за твърд, когато може да се пренебрегне неговата деформация (огъване) под действието на центробежните сили. Деформацията на гъвкавия ротор е сравнително голяма: тя не може да бъде пренебрегната.

В тази статия ще разгледаме само балансирането на твърди ротори. Твърдият (недеформируем) ротор от своя страна може да бъде разположен върху твърди или подвижни (ковки) опори. Ясно е, че тази твърдост/подвижност на опорите е относителна и зависи от скоростта на въртене на ротора и големината на произтичащите от това центробежни сили. Конвенционалната граница е честотата на свободните трептения на опорите/фундамента на ротора. За механичните системи формата и честотата на свободните трептения се определят от масата и еластичността на елементите на механичната система. Тоест, честотата на собствените трептения е вътрешна характеристика на механичната система и не зависи от външни сили. Отклонявайки се от равновесното състояние, опорите се стремят да се върнат в равновесно положение поради еластичността. Но поради инерцията на масивния ротор, този процес е от характера на затихващи трептения. Тези трептения са собствени трептения на системата ротор-носа. Тяхната честота зависи от съотношението на масата на ротора и еластичността на опорите.