BÆRBAR AFBALANCERINGSENHED ""BALANSET-1A""

Et dobbeltkanals pc-baseret dynamisk balanceringssystem

BETJENINGSVEJLEDNING

rev. 1.56 Maj 2023

2023 | Portugal, Porto

SIKKERHEDSMEDDELELSE: Denne enhed overholder EU's sikkerhedsstandarder. Laserprodukt i klasse 2. Følg sikkerhedsprocedurerne for roterende udstyr. Se alle sikkerhedsoplysninger nedenfor →

INDHOLDSFORTEGNELSE

1. OVERSIGT OVER BALANCESYSTEMET

Balanset-1A balancer Leverer dynamisk afbalancering i ét og to plan til ventilatorer, slibeskiver, spindler, knusere, pumper og andet roterende maskineri.

Balanset-1A balancer inkluderer to vibrosensorer (accelerometre), laserfasesensor (tachometer), 2-kanals USB-interfaceenhed med forforstærkere, integratorer og ADC-opsamlingsmodul samt Windows-baseret balanceringssoftware. Balanset-1A kræver en bærbar computer eller anden Windows-kompatibel pc (WinXP...Win11, 32 eller 64-bit).

Afbalanceringssoftware giver automatisk den korrekte afbalanceringsløsning til afbalancering i ét eller to plan. Balanset-1A er enkel at bruge for ikke-vibrationseksperter.

Alle balanceringsresultater gemmes i arkivet og kan bruges til at oprette rapporter.

Nøglefunktioner

Let at bruge

- • Brugervalgbar prøvemasse

- • Popup-vindue for gyldighed af masseforsøg

- • Manuel dataindtastning

Målefunktioner

- • Omdrejningstal, amplitude og fase

- • FFT-spektrumanalyse

- • Visning af bølgeformer og spektrum

- • Samtidige data via to kanaler

Avancerede funktioner

- • Gemte indflydelseskoefficienter

- • Trimbalancering

- • Beregning af dornens excentricitet.

- • ISO 1940 toleranceberegnet.

Datahåndtering

- • Ubegrænset lagring af afbalanceringsdata

- • Lagring af vibrationsbølgeform

- • Arkiv og rapporter

Beregningsværktøjer

- • Beregning af delt vægt

- • Boreberegning

- • Ændring af korrektionsplaner

- • Visualisering af polargrafer

Analysemuligheder

- • Fjern eller lad prøvevægte ligge

- • RunDown-diagrammer (eksperimentelle)

2. SPECIFIKATION

| Parameter | Specifikation |

|---|---|

| Måleområde for den kvadratiske middelværdi (RMS) af vibrationshastigheden, mm/sek (for 1x vibration) | fra 0,02 til 100 |

| Frekvensområdet for RMS-måling af vibrationshastigheden, Hz | fra 5 til 550 |

| Nummer på korrektionsplanerne | 1 eller 2 |

| Område for måling af rotationsfrekvens, rpm | 100 – 100000 |

| Område for måling af vibrationsfase, vinkelgrader | fra 0 til 360 |

| Fejl ved måling af vibrationsfase, vinkelgrader | ± 1 |

| Målenøjagtighed af RMS-vibrationshastighed | ±(0,1 + 0,1×Vmålt) mm/sek |

| Målenøjagtighed af rotationsfrekvens | ±(1 + 0,005×Nmålt) omdrejninger i minuttet |

| Gennemsnitlig tid mellem fejl (MTBF), timer, min | 1000 |

| Gennemsnitlig levetid, år, min. | 6 |

| Dimensioner (i hårdt etui), cm | 39*33*13 |

| Masse, kg | <5 |

| Samlede dimensioner af vibratorsensoren, mm, maks. | 25*25*20 |

| Masse af vibratorsensor, kg, maks. | 0.04 |

|

Driftsforhold: - Temperaturområde: fra 5°C til 50°C - Relativ luftfugtighed: < 85%, umættet - Uden stærkt elektrisk-magnetisk felt og stærk påvirkning |

|

3. PAKKE

Balanset-1A balancer inkluderer to enkeltaksede accelerometre, laserfasereferencemarkør (digital omdrejningstæller), 2-kanals USB-interfaceenhed med forforstærkere, integratorer og ADC-optagelsesmodul samt Windows-baseret balanceringssoftware.

Leveringssæt

| Beskrivelse | Antal | Bemærk |

|---|---|---|

| USB-grænsefladeenhed | 1 | |

| Laser fase reference markør (tachometer) | 1 | |

| Enkeltaksede accelerometre | 2 | |

| Magnetisk stativ | 1 | |

| Digitale vægte | 1 | |

| Hård kuffert til transport | 1 | |

| ""Balanset-1A". Brugermanual. | 1 | |

| Flash-disk med afbalanceringssoftware | 1 |

4. BALANCEPRINCIPPER

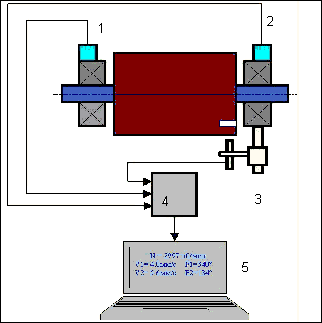

4.1. ""Balanset-1A" inkluderer (fig. 4.1) USB-interfaceenhed (1), to accelerometre (2) og (3), fasereferencemarkør (4) og bærbar pc (medfølger ikke) (5).

Leveringssættet indeholder også den magnetiske stander (6) bruges til montering af fasereferencemarkøren og digitale vægte 7.

X1- og X2-stikkene er beregnet til tilslutning af vibrationssensorerne til henholdsvis 1 og 2 målekanaler, og X3-stikket bruges til tilslutning af fasereferencemarkøren.

USB-kablet sørger for strømforsyning og tilslutning af USB-grænsefladen til computeren.

Fig. 4.1. Leveringssæt for "Balanset-1A""

Mekaniske vibrationer forårsager et elektrisk signal, der er proportionalt med vibrationsaccelerationen, på vibrationssensorens udgang. Digitaliserede signaler fra ADC-modulet overføres via USB til den bærbare pc. (5). Fasereferencemarkøren genererer det pulssignal, der bruges til at beregne rotationsfrekvens og vibrationsfasevinkel. Windows-baseret software leverer løsninger til enkeltplans- og toplansbalancering, spektrumanalyse, diagrammer, rapporter og lagring af påvirkningskoefficienter.

5. SIKKERHEDSFORANSTALTNINGER

⚡ OBS - Elektrisk sikkerhed

5.1. Ved drift på 220 V skal de elektriske sikkerhedsforskrifter overholdes. Det er ikke tilladt at reparere enheden, når den er tilsluttet 220 V.

5.2. Hvis du bruger apparatet i et miljø med lav vekselstrømskvalitet eller i nærheden af netværksforstyrrelser, anbefales det at bruge separat strøm fra computerens batteripakke.

⚠️ Yderligere sikkerhedskrav for roterende udstyr

- !Maskinspærring: Implementer altid korrekte lockout/tagout-procedurer, før du installerer sensorer

- !Personligt beskyttelsesudstyr: Brug sikkerhedsbriller, høreværn og undgå løstsiddende tøj i nærheden af roterende maskiner

- !Sikker installation: Sørg for, at alle sensorer og kabler er forsvarligt fastgjort og ikke kan blive fanget af roterende dele

- !Nødprocedurer: Kend placeringen af nødstop og nedlukningsprocedurer

- !Uddannelse: Kun uddannet personale bør betjene balanceringsudstyr på roterende maskiner

6. SOFTWARE- OG HARDWAREINDSTILLINGER

6.1. Installation af USB-drivere og afbalanceringssoftware

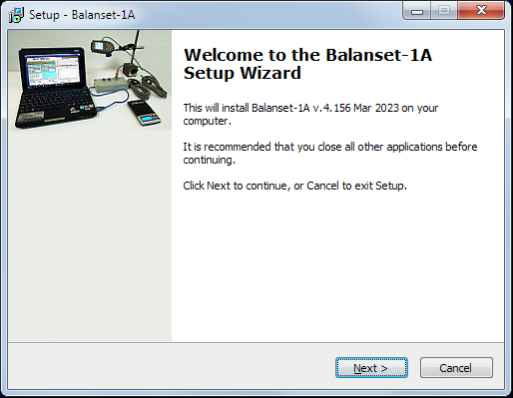

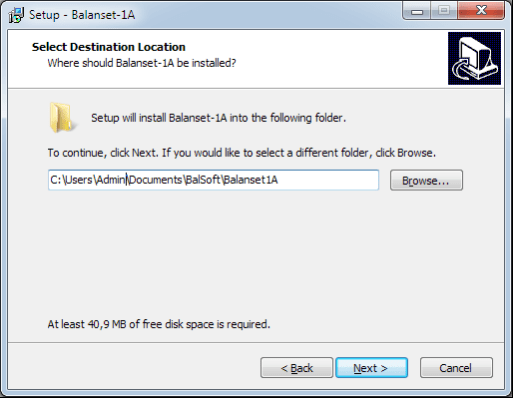

Før du går i gang, skal du installere drivere og afbalanceringssoftware.

Liste over mapper og filer

Installationsdisken (flashdrevet) indeholder følgende filer og mapper:

- Bs1Av###Setup – mappe med "Balanset-1A" balanceringssoftware (### – versionsnummer)

- ArdDrv – USB-drivere

- EBalancer_manual.pdf – denne manual

- Bal1Av###Setup.exe – opsætningsfil. Denne fil indeholder alle arkiverede filer og mapper nævnt ovenfor. ### – version af "Balanset-1A" softwaren.

- Ebalance.cfg – følsomhedsværdi

- Bal.ini – nogle initialiseringsdata

Procedure for softwareinstallation

For installation af drivere og specialsoftware kør filen Bal1Av###Setup.exe og følg opsætningsinstruktionerne ved at trykke på knapperne "Næste", "ОК" osv.

Vælg installationsmappe. Normalt bør den givne mappe ikke ændres.

Derefter kræver programmet, at du angiver programgruppe og skrivebordsmapper. Tryk på knappen Næste.

Færdiggørelse af installationen

- ✓Installer sensorer på den inspicerede eller afbalancerede mekanisme (detaljerede oplysninger om, hvordan man installerer sensorerne, findes i bilag 1).

- ✓Tilslut vibrationssensorerne 2 og 3 til indgangene X1 og X2, og fasevinkelsensoren til indgangen X3 på USB-interfaceenheden.

- ✓Tilslut USB-grænsefladen til computerens USB-port.

- ✓Når du bruger vekselstrømsforsyningen, skal computeren tilsluttes strømnettet. Tilslut strømforsyningen til 220 V, 50 Hz.

- ✓Klik på genvejen "Balanset-1A" på skrivebordet.

7. BALANCERINGSSOFTWARE

7.1. Generelt

Indledende vindue

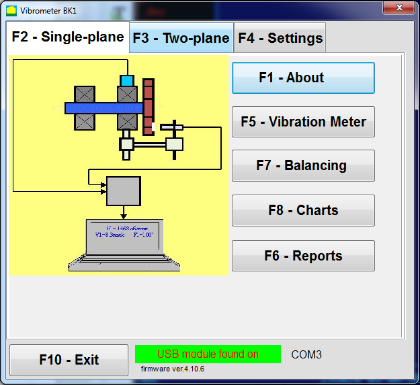

Når programmet "Balanset-1A" køres, vises startvinduet, som vist i figur 7.1.

Fig. 7.1. Startvindue for "Balanset-1A""

Der er 9 knapper i startvinduet med navnene på de funktioner, der vises, når man klikker på dem.

F1-"Om"

Fig. 7.2. F1-«Om»-vindue

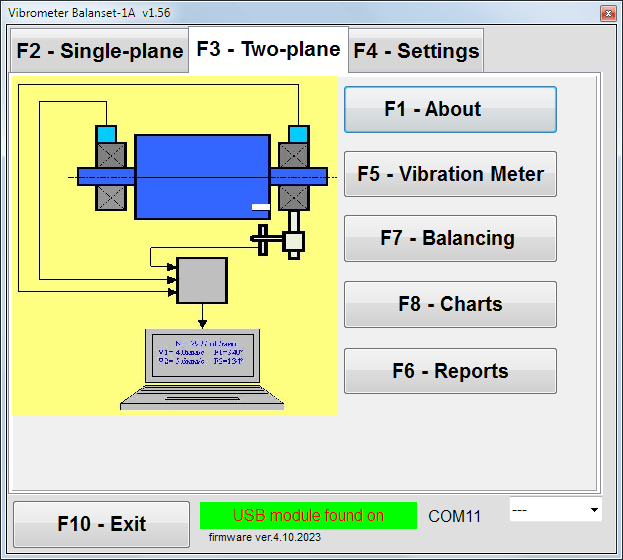

F2-"Enkelt plan", F3-"To plan"

Trykker på ""F2- Enkeltplan"" (eller F2 funktionstasten på computertastaturet) vælger målevibrationen på kanalen X1.

Når du har klikket på denne knap, viser computeren diagrammet vist i Fig. 7.1, der illustrerer en proces, hvor vibrationen kun måles på den første målekanal (eller afbalanceringsprocessen i et enkelt plan).

Ved at trykke på ""F3-To-plan"" (eller F3 funktionstasten på computerens tastatur) vælger tilstanden for vibrationsmålinger på to kanaler X1 og X2 på samme tid. (Fig. 7.3.)

Fig. 7.3. Startvindue for "Balanset-1A". Afbalancering i to planer.

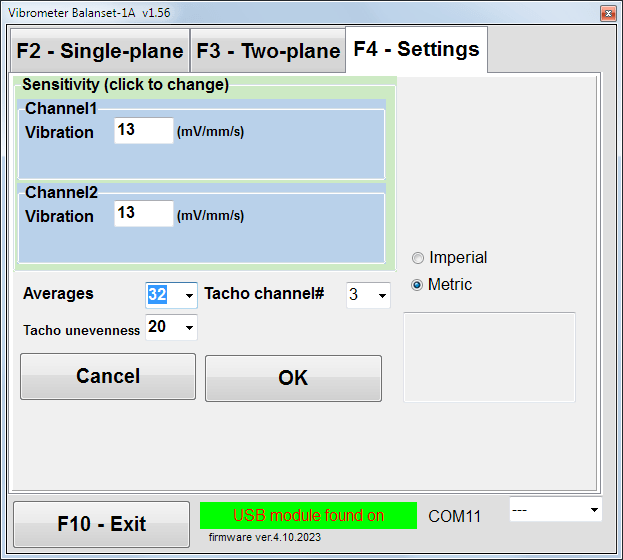

F4 – «Indstillinger»

Fig. 7.4. Vinduet "Indstillinger"

I dette vindue kan du ændre nogle af Balanset-1A's indstillinger.

- Følsomhed. Den nominelle værdi er 13 mV/mm/s.

Ændring af sensorernes følsomhedskoefficienter er kun nødvendig ved udskiftning af sensorer!

Giv agt!

Når du indtaster en følsomhedskoefficient, adskilles dens brøkdel fra heltalsdelen med decimaltegnet (tegnet ",").

- Gennemsnitsberegning - antal gennemsnitsberegninger (antal omdrejninger af rotoren, over hvilke dataene gennemsnitsberegnes med større nøjagtighed)

- Tacho-kanal# - kanal#. Fartpiloten er tilsluttet. Som standard - 3. kanal.

- Ujævnheder - forskellen i varighed mellem tilstødende tachopulser, som ovenfor giver advarslen ""Fejl i omdrejningstælleren"

- Imperial/Metrisk - Vælg enhedssystemet.

Com-portnummeret tildeles automatisk.

F5 – «Vibrationsmåler»

Ved at trykke på denne knap (eller en funktionstast på F5 på computertastaturet) aktiverer vibrationsmålingstilstanden på en eller to målekanaler i den virtuelle vibrationsmåler afhængigt af knappernes tilstand."F2"-enkeltplan", ""F3-to-plan".

F6 – «Rapporter»

Ved at trykke på denne knap (eller F6 funktionstasten på computerens tastatur) aktiverer afbalanceringsarkivet, hvorfra du kan udskrive rapporten med resultaterne af afbalanceringen for en bestemt mekanisme (rotor).

F7 - "Afbalancering"

Ved at trykke på denne knap (eller funktionstasten F7 på tastaturet) aktiveres afbalanceringstilstanden i et eller to korrektionsplaner afhængigt af hvilken måletilstand der er valgt ved at trykke på knapperne ""F2"-enkeltplan", ""F3-to-plan".

F8 - "Diagrammer"

Ved at trykke på denne knap (eller F8 funktionstasten på computerens tastatur) aktiverer en grafisk vibrationsmåler, hvis implementering vises på et display samtidigt med de digitale værdier for amplituden og fasen af vibrationerne i grafikken for dens tidsfunktion.

F10 – «Afslut»

Ved at trykke på denne knap (eller F10 funktionstasten på computerens tastatur) fuldfører programmet "Balanset-1A".

7.2. "Vibrationsmåler""

Før arbejdet i ""Vibrationsmåler""-tilstand, installer vibrationssensorer på maskinen og tilslut dem til henholdsvis stikkene X1 og X2 på USB-grænsefladeenheden. Omdrejningssensoren skal tilsluttes indgangen X3 på USB-grænsefladeenheden.

Fig. 7.5 USB-grænsefladeenhed

Placer reflekterende tape på overfladen af en rotor til omdrejningsmåling.

Figur 7.6. Reflekterende tape.

Anbefalinger til installation og konfiguration af sensorer findes i bilag 1.

For at starte målingen i vibrationsmålertilstand, klik på knappen ""F5 - Vibrationsmåler"" i programmets startvindue (se fig. 7.1).

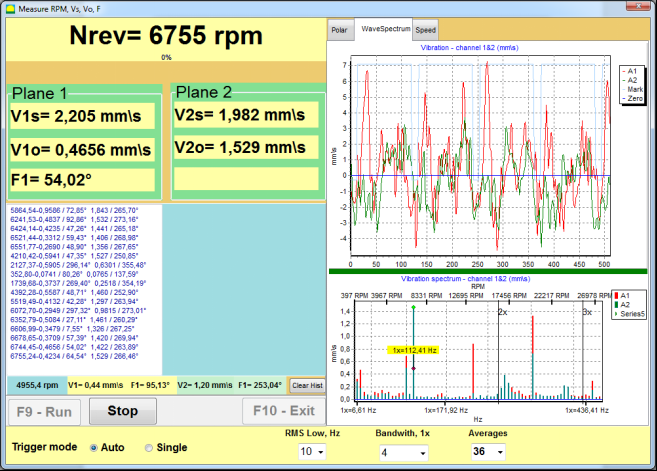

Vibrationsmåler vinduet vises (se fig. 7.7).

Fig. 7.7. Vibrationsmålerens tilstand. Bølge og spektrum.

For at starte vibrationsmålinger skal du klikke på knappen ""F9 – Løb"" (eller tryk på funktionstasten F9 på tastaturet).

Hvis Triggertilstand Auto er markeret - resultaterne af vibrationsmålingerne vil blive vist med jævne mellemrum på skærmen.

I tilfælde af samtidig måling af vibrationer på den første og anden kanal, skal vinduerne under ordene ""Fly 1"" og ""Fly 2""vil blive fyldt.

Vibrationsmåling i "Vibration"-tilstanden kan også udføres med frakoblet fasevinkelsensor. I programmets startvindue vises værdien af den samlede RMS-vibration (V1'er, V2'er) vil kun blive vist.

Der er de næste indstillinger i vibrationsmålertilstand

- RMS Lav, Hz – laveste frekvens til beregning af RMS af den samlede vibration

- Båndbredde - vibrationsfrekvensbåndbredde i diagrammet

- Gennemsnit - gennemsnitstal for større målenøjagtighed

For at fuldføre arbejdet i "Vibrationsmåler"-tilstanden skal du klikke på knappen ""F10 - Afslut"" og vend tilbage til startvinduet.

Fig. 7.8. Vibrationsmålerens tilstand. Rotationshastighed Ujævnhed, 1x vibrationsbølgeform.

Fig. 7.9. Vibrationsmåler-tilstand. Rundown (betaversion, ingen garanti!).

7.3 Afbalanceringsprocedure

Afbalancering udføres på mekanismer i god teknisk stand og korrekt monteret. I modsat fald skal mekanismen repareres, installeres i korrekte lejer og fikseres inden afbalanceringen. Rotoren skal rengøres for forurenende stoffer, der kan forhindre afbalanceringsproceduren.

Før afbalancering måles vibrationer i vibrationsmålertilstand (F5-knap) for at være sikker på, at hovedvibrationen er 1x vibration.

Fig. 7.10. Vibrationsmålerens tilstand. Kontrol af samlet (V1s,V2s) og 1x (V1o,V2o) vibration.

Hvis værdien af den samlede vibration V1s (V2s) er omtrent lig med størrelsen af vibrationen ved rotationsfrekvensen (1x vibration) V1o (V2o), kan det antages, at hovedbidraget til vibrationsmekanismen kommer fra en ubalance i rotoren. Hvis værdien af den samlede vibration V1s (V2s) er meget højere end 1x vibrationskomponenten V1o (V2o), anbefales det at kontrollere mekanismens tilstand – lejernes tilstand, dens montering på basen, sikring af, at der ikke er kontakt mellem de faste dele og rotoren under rotation osv.

Du bør også være opmærksom på stabiliteten af de målte værdier i vibrationsmålertilstand – vibrationens amplitude og fase bør ikke variere med mere end 10-15% under måleprocessen. Ellers kan det antages, at mekanismen fungerer i området tæt på resonans. I dette tilfælde skal rotorens rotationshastighed ændres, og hvis dette ikke er muligt – skal du ændre betingelserne for maskinens installation på fundamentet (f.eks. midlertidigt montere den på fjederstøtter).

For at afbalancere rotoren påvirkningskoefficientmetoden af afbalancering (3-løbsmetode) bør anvendes.

Prøvekørsler udføres for at bestemme effekten af prøvemassen på vibrationsændring, masse og sted (vinkel) for installation af korrektionsvægte.

Bestem først den oprindelige vibration af en mekanisme (første start uden vægt), og sæt derefter prøvevægten til det første plan og foretag den anden start. Fjern derefter prøvevægten fra det første plan, sæt den i et andet plan, og foretag den anden start.

Programmet beregner derefter vægten og placeringen (vinklen) af korrektionsvægtene og viser dem på skærmen.

Ved afbalancering i et enkelt plan (statisk) er den anden start ikke nødvendig.

Prøvevægten indstilles til et vilkårligt sted på rotoren, hvor det er praktisk, og derefter indtastes den faktiske radius i opsætningsprogrammet.

(Positionsradius bruges kun til beregning af ubalancemængden i gram * mm)

Vigtigt!

- Målingerne skal udføres med en konstant rotationshastighed for mekanismen!

- Korrektionsvægte skal monteres på samme radius som prøvevægtene!

Prøveloddets masse er valgt således, at vibrationsamplituden ændrer sig betydeligt efter installationsfasen (> 20-30°) og (20-30%). Hvis ændringerne er for små, øges fejlen betydeligt i efterfølgende beregninger. Indstil prøveloddet bekvemt på samme sted (samme vinkel) som fasemærket.

Formel til beregning af prøvevægtmasse

Mt = Mr × Kunderstøttelse × Kvibration / (Rt × (N/100)²)

Hvor:

- Bjerg - prøvevægtmasse, g

- Hr. - rotormasse, g

- Ksupport - støttestivhedskoefficient (1-5)

- Kvibration - vibrationsniveaukoefficient (0,5-2,5)

- Rt - installationsradius for prøvevægt, cm

- N - rotorhastighed, omdr./min.

Støttestivhedskoefficient (Ksupport):

- 1.0 - Meget bløde støtter (gummidæmpere)

- 2.0-3.0 - Medium stivhed (standardlejer)

- 4.0-5.0 - Stive understøtninger (massivt fundament)

Vibrationsniveaukoefficient (Kvibration):

- 0.5 - Lav vibration (op til 5 mm/sek)

- 1.0 - Normal vibration (5-10 mm/sek)

- 1.5 - Forhøjede vibrationer (10-20 mm/sek)

- 2.0 - Høj vibration (20-40 mm/sek)

- 2.5 - Meget høj vibration (>40 mm/sek)

🔗 Brug vores online beregner:

Prøvevægtberegner →⚠️ Vigtigt!

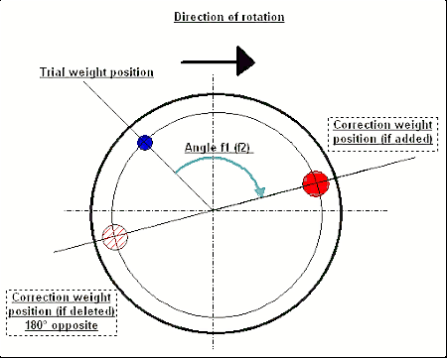

Efter hver testkørsel fjernes prøvemassen! Korrektionsvægte indstilles i en vinkel, der beregnes fra det sted, hvor prøvevægten blev installeret. i rotorens omdrejningsretning!

Forklaring af vinkelberegning:

Korrektionsvægtens monteringsvinkel er ALTID talt fra prøvevægtens monteringspunkt i retning af rotorens rotation.

- Nulpunkt (0°): Det nøjagtige sted, hvor du har installeret prøvevægten, bliver dit referencepunkt (0 grader).

- Retning: Mål vinklen i samme retning som rotoren drejer.

Eksempel: Hvis rotoren drejer med uret, måles vinklen med uret fra prøvevægtens position. - Fortolkning: Hvis programmet viser en vinkel på 120°, skal du installere korrektionsvægten 120 grader foran af prøvevægtens position i rotationsretningen.

Fig. 7.11. Montering af korrektionsvægt.

Anbefales!

Før dynamisk afbalancering udføres, anbefales det at sikre, at den statiske ubalance ikke er for høj. For rotorer med vandret akse kan rotoren manuelt drejes med en vinkel på 90 grader fra den aktuelle position. Hvis rotoren er statisk ubalanceret, vil den blive roteret til en ligevægtsposition. Når rotoren indtager ligevægtspositionen, er det nødvendigt at installere afbalanceringsvægten på det øverste punkt omtrent i den midterste del af rotorens længde. Vægten skal vælges på en sådan måde, at rotoren ikke bevæger sig i nogen position.

En sådan forbalancering vil reducere mængden af vibrationer ved første start af en stærkt ubalanceret rotor.

Sensorinstallation og montering

Vibrationssensoren skal være installeret på maskinen i det valgte målepunkt og forbundet til indgangen X1 på USB-grænsefladen.

Der er to monteringskonfigurationer:

- Magneter

- Gevindbolte M4

Den optiske tachosensor skal tilsluttes indgangen X3 på USB-grænsefladen. For at kunne bruge denne sensor skal der desuden anbringes et særligt reflekterende mærke på rotorens overflade.

📏 Krav til installation af optisk sensor

- ✓Afstand til rotoroverflade: 50-500 mm (afhængigt af sensormodel)

- ✓Bredde på reflekterende tape: Minimum 1-1,5 cm (afhænger af hastighed og radius)

- ✓Orientering: Vinkelret på rotoroverfladen

- ✓Montering: Brug magnetisk stativ eller klemme for stabil positionering

- ✓Undgå direkte sollys eller skarp kunstig belysning på sensor/bånd

💡 Beregning af båndbredde: For optimal ydeevne skal du beregne båndbredden ved hjælp af:

L ≥ (N × R)/30000 ≥ 1,0-1,5 cm

Hvor: L - båndbredde (cm), N - rotorhastighed (rpm), R - båndradius (cm)

Detaljerede krav til valg af placering af sensorerne og deres fastgørelse til objektet ved afbalancering er angivet i bilag 1.

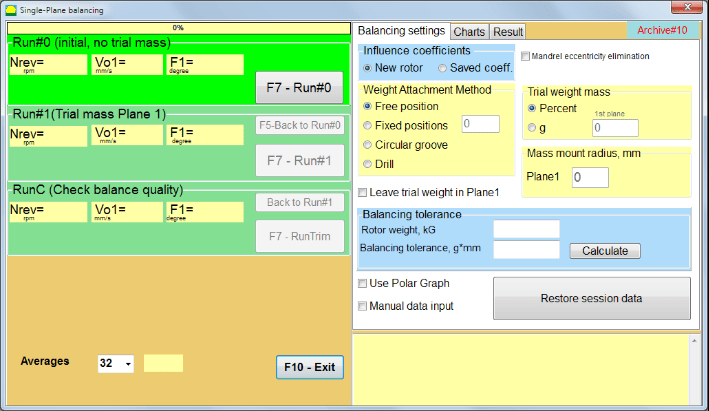

7.4 Balancering i ét plan

Fig. 7.12. "Afbalancering af et enkelt plan"

Balanceringsarkiv

For at begynde at arbejde på programmet i ""Balancering i ét plan""tilstand, klik på""F2-enkeltplan""-knappen (eller tryk på F2-tasten på computertastaturet).

Klik derefter på ""F7 - Afbalancering""-knappen, hvorefter Single Plane balanceringsarkiv vindue vises, hvor afbalanceringsdataene gemmes (se fig. 7.13).

Fig. 7.13 Vinduet til valg af balanceringsarkiv i enkelt plan.

I dette vindue skal du indtaste data om rotorens navn (Navn på rotor), rotorens installationssted (Sted), tolerancer for vibrationer og restubalance (Tolerance), dato for måling. Disse data gemmes i en database. Der oprettes også en mappe Arc###, hvor ### er nummeret på det arkiv, hvor diagrammerne, en rapportfil osv. vil blive gemt. Når balanceringen er afsluttet, genereres en rapportfil, som kan redigeres og udskrives i den indbyggede editor.

Når du har indtastet de nødvendige data, skal du klikke på ""F10-OK""-knappen, hvorefter ""Balancering i ét plan"" vinduet åbnes (se fig. 7.13)

Indstillinger for afbalancering (1 plan)

Fig. 7.14. Enkelt plan. Indstillinger for afbalancering

I venstre side af dette vindue vises dataene for vibrationsmålinger og knapperne til styring af målinger."Kør # 0", "Kør # 1", "RunTrim".

I højre side af dette vindue er der tre faner:

- Indstillinger for afbalancering

- Diagrammer

- Resultat

""Indstillinger for afbalancering""-fanen bruges til at indtaste balanceringsindstillingerne:

- ""Indflydelseskoefficient"" -

- "Ny rotor""- valg af afbalancering af den nye rotor, for hvilken der ikke er gemt nogen afbalanceringskoefficienter, og to kørsler er nødvendige for at bestemme massen og installationsvinklen for korrektionsvægten.

- "Gemt koeff.""- valg af rotorens genbalancering, hvor der er gemte afbalanceringskoefficienter, og kun én kørsel er nødvendig for at bestemme vægten og installationsvinklen for den korrektive vægt.

- ""Prøvevægtmasse"" -

- "Procent""- Korrektionsvægten beregnes som en procentdel af prøvevægten.

- "Gram""- den kendte masse af prøvevægten indtastes, og massen af den korrektive vægt beregnes i gram eller i oz til det kejserlige system.

⚠️ Opmærksomhed! Hvis det er nødvendigt at bruge ""Gemt koeff.""Til videre arbejde under den indledende afbalancering skal prøvevægtens masse indtastes i gram eller oz, ikke i %. Vægte er inkluderet i leveringspakken.

- ""Vægtfastgørelsesmetode""

- "Fri position""- Vægte kan installeres i vilkårlige vinkelpositioner på rotorens omkreds.

- "Fast position""- vægten kan installeres i faste vinkelpositioner på rotoren, for eksempel på blade eller huller (for eksempel 12 huller – 30 grader) osv. Antallet af faste positioner skal indtastes i det relevante felt. Efter afbalancering vil programmet automatisk opdele vægten i to dele og angive antallet af positioner, hvor det er nødvendigt at fastlægge de opnåede masser.

- "Cirkulær rille"" – bruges til afbalancering af slibeskiver. I dette tilfælde bruges 3 modvægte til at eliminere ubalance.

Fig. 7.17 Afbalancering af slibeskive med 3 kontravægte

Fig. 7.18 Afbalancering af slibeskive. Polær graf.

Fig. 7.15. Fanen Resultat. Fast position for montering af korrektionsvægt.

Z1 og Z2 – positioner for installerede korrektionsvægte, beregnet ud fra Z1-positionen i henhold til rotationsretningen. Z1 er den position, hvor prøvevægten blev installeret.

Fig. 7.16 Faste positioner. Polardiagram.

- "Radius for massemontering, mm""- "Plan1" - Radius af prøveloddet i 1-planet. Det er nødvendigt at beregne størrelsen af den indledende og resterende ubalance for at bestemme overholdelsen af tolerancen for resterende ubalance efter afbalancering.

- "Efterlad prøvevægten i Plane1.""Normalt fjernes prøvevægten under afbalanceringsprocessen. Men i nogle tilfælde er det umuligt at fjerne den, og så skal du sætte et flueben i dette for at tage højde for prøvevægtens masse i beregningerne.".

- "Manuel indtastning af data"" - bruges til manuelt at indtaste vibrationsværdien og fasen i de relevante felter i venstre side af vinduet og beregne massen og installationsvinklen for korrektionsvægten, når der skiftes til ""Resultater"" fanen

- Knap ""Gendan sessionsdata"". Under afbalanceringen gemmes de målte data i filen session1.ini. Hvis måleprocessen blev afbrudt på grund af computerfrysning eller af andre årsager, kan du ved at klikke på denne knap gendanne måledataene og fortsætte afbalanceringen fra afbrydelsesøjeblikket.

- Eliminering af dornens excentricitet (indeksafbalancering) Afbalancering med ekstra start for at eliminere indflydelsen fra dornens excentricitet (afbalanceringsdorn). Monter rotoren skiftevis ved 0° og 180° i forhold til dornens position. Mål ubalancerne i begge positioner.

- Afbalancering af tolerance Indtastning eller beregning af tolerancer for restubalance i g x mm (G-klasser)

- Brug polargraf Brug en polær graf til at vise balanceringsresultater

1-plans afbalancering. Ny rotor

Som nævnt ovenfor, ""Ny rotor""Afbalancering kræver to testkørsler og mindst én trimkørsel af afbalanceringsmaskinen.".

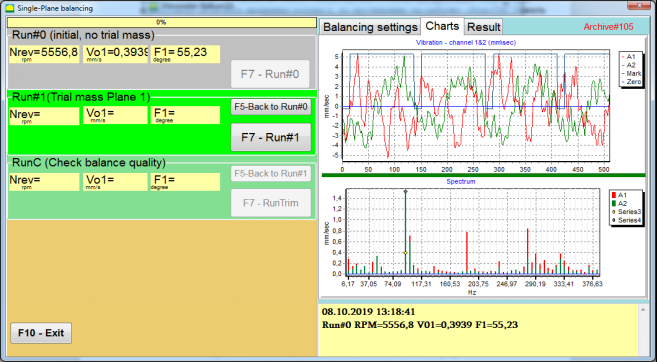

Run#0 (Indledende kørsel)

Efter montering af sensorerne på balanceringsrotoren og indtastning af indstillingsparametrene er det nødvendigt at tænde rotorens rotation, og når den når arbejdshastigheden, skal du trykke på ""Run#0""-knappen for at starte målingerne. ""Diagrammer""-fanen åbnes i højre panel, hvor vibrationens bølgeform og spektrum vises. I den nederste del af fanen gemmes en historikfil, hvor resultaterne af alle starter med en tidsreference gemmes. Denne fil gemmes på disken i arkivmappen med navnet memo.txt.

Giv agt!

Før målingen påbegyndes, er det nødvendigt at tænde for rotationen af afbalanceringsmaskinens rotor (Run#0), og sørg for, at rotorhastigheden er stabil.

Fig. 7.19. Afbalancering i ét plan. Indledende kørsel (Run#0). Fanen Diagrammer

Når måleprocessen er færdig, skal du i Run#0 I venstre panel vises måleresultaterne - rotorhastigheden (RPM), RMS (Vo1) og fasen (F1) for 1x vibration.

""F5-Tilbage til kørsel#0""-knappen (eller funktionstasten F5) bruges til at vende tilbage til Run#0-sektionen og om nødvendigt til at gentage måling af vibrationsparametrene.

Run#1 (Prøvemasseplan 1)

Før måling af vibrationsparametre i afsnittet ""Run#1 (Prøvemasseplan 1), bør der installeres en prøvevægt i henhold til ""Forsøgsvægt masse""felt.

Målet med at installere en prøvevægt er at evaluere, hvordan rotorens vibrationer ændrer sig, når en kendt vægt installeres på et kendt sted (vinkel). Prøvevægten skal ændre vibrationsamplituden med enten 30% lavere eller højere end den oprindelige amplitude eller ændre fasen med 30 grader eller mere i forhold til den oprindelige fase.

Hvis det er nødvendigt at bruge ""Gemt koeff.""Afbalancering til videre arbejde skal stedet (vinklen) for montering af prøveloddet være det samme som stedet (vinklen) for det reflekterende mærke.".

Tænd rotoren på afbalanceringsmaskinen igen, og sørg for, at rotationsfrekvensen er stabil. Klik derefter på ""F7-Run#1""-knappen (eller tryk på F7-tasten på computertastaturet).

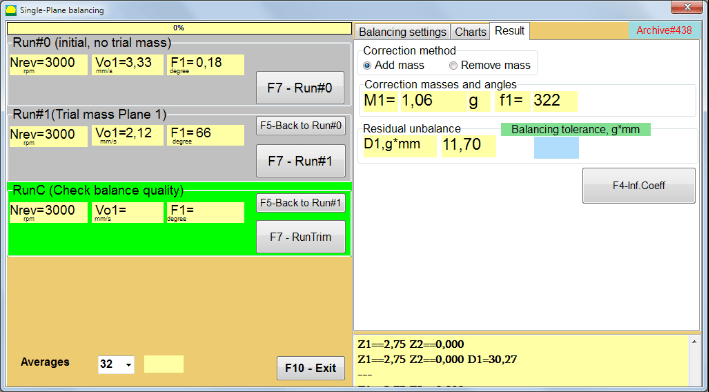

Efter målingen i de tilsvarende vinduer i ""Run#1 (Prøvemasseplan 1)"" sektion, resultaterne af måling af rotorhastigheden (RPM), samt værdien af RMS-komponenten (Vо1) og fasen (F1) af 1x vibration vises.

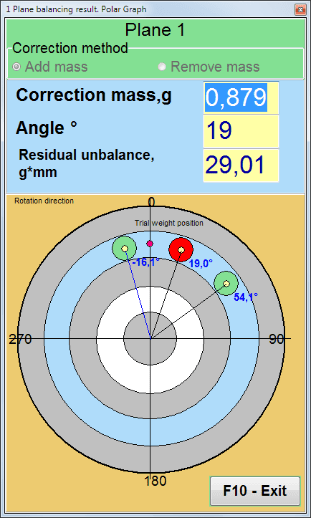

Samtidig er ""Resultat""-fanen åbnes i højre side af vinduet.

Denne fane viser resultaterne af beregningen af massen og vinklen på den korrigerende vægt, som skal installeres på rotoren for at kompensere for ubalance.

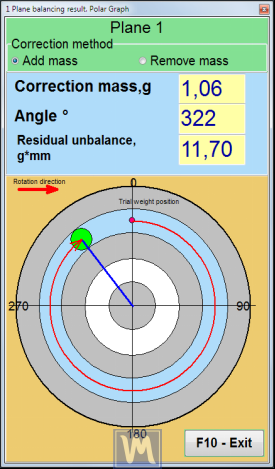

Desuden viser displayet, hvis det polære koordinatsystem anvendes, korrektionsvægtens masseværdi (M1) og monteringsvinklen (f1).

I tilfælde af ""Faste positioner""Positionstallene (Zi, Zj) og den opdelte masse efter prøvevægt vil blive vist.".

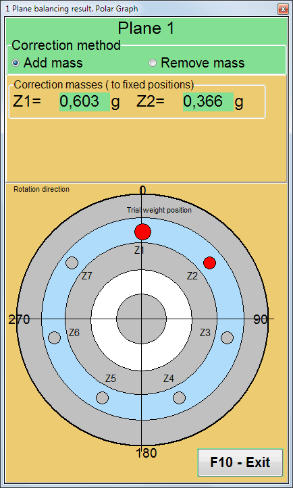

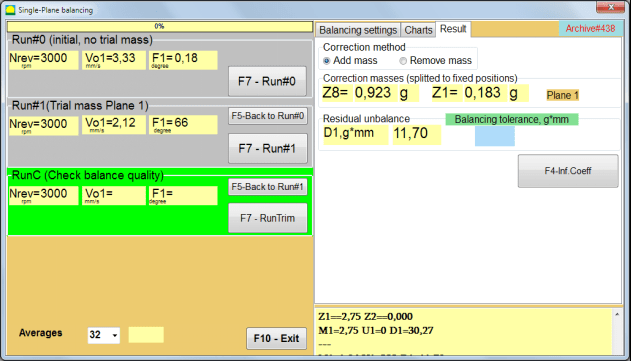

Fig. 7.20. Afbalancering i ét plan. Run#1 og afbalanceringsresultat.

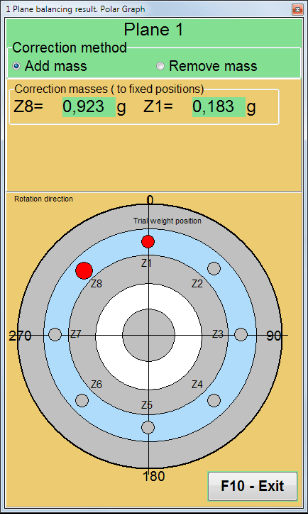

Hvis Polar graf kontrolleres, vises der et polardiagram.

Fig. 7.21. Resultatet af afbalancering. Polær graf.

Fig. 7.22. Resultatet af afbalanceringen. Vægt opdelt (faste positioner)

Også hvis ""Polar graf"" blev markeret, vil polargrafen blive vist.

Fig. 7.23. Vægt fordelt på faste positioner. Polar graf

⚠️ Opmærksomhed!

- Efter at måleprocessen er afsluttet ved anden kørsel (""Run#1 (Prøvemasseplan 1)"") på afbalanceringsmaskinen, er det nødvendigt at stoppe rotationen og fjerne den installerede prøvevægt. Installer (eller fjern) derefter korrektionsvægten på rotoren i henhold til dataene på resultatfanen.

Hvis prøvevægten ikke blev fjernet, skal du skifte til ""Indstillinger for afbalancering"" fanen og slå afkrydsningsfeltet til i ""Lad prøvevægten blive i Plane1"". Skift derefter tilbage til ""Resultat"" fanen. Korrektionsvægten og monteringsvinklen genberegnes automatisk.

- Korrektionsvægtens vinkelposition bestemmes fra prøvevægtens monteringssted. Vinklens referenceretning falder sammen med rotorens rotationsretning.

- I tilfælde af ""Fast position""- den 1st position (Z1), falder sammen med stedet for installation af prøvevægten. Tælleretningen for positionsnummeret er i rotorens rotationsretning.

- Som standard vil den korrektive vægt blive tilføjet til rotoren. Dette er angivet med etiketten, der er indstillet i ""Tilføj"" feltet. Hvis du fjerner vægten (f.eks. ved at bore), skal du sætte et mærke i ""Slet""-feltet, hvorefter korrektionsvægtens vinkelposition automatisk ændres med 180º.

Efter montering af korrektionsvægten på afbalanceringsrotoren i driftsvinduet er det nødvendigt at udføre en RunC (trim) og evaluere effektiviteten af den udførte afbalancering.

RunC (Tjek balancens kvalitet)

⚠️ Opmærksomhed! Før du starter målingen på RunCskal man tænde for rotationen af maskinens rotor og sikre sig, at den er gået i driftstilstand (stabil rotationsfrekvens).

For at udføre vibrationsmåling i ""RunC (Tjek balancens kvalitet)"" sektionen, klik på ""F7 - RunTrim""-knappen (eller tryk på F7-tasten på tastaturet).

Efter vellykket afslutning af måleprocessen, i ""RunC (Tjek balancens kvalitet)"I afsnittet " i venstre panel vises resultaterne af måling af rotorhastigheden (RPM) samt værdien af RMS-komponenten (Vo1) og fasen (F1) for 1x vibration.

I ""Resultat"" vises resultaterne af beregningen af massen og installationsvinklen for den ekstra korrektionsvægt.

Fig. 7.24. Afbalancering i ét plan. Udførelse af en RunTrim. Fanen Resultat

Denne vægt kan føjes til den korrektionsvægt, der allerede er monteret på rotoren for at kompensere for den resterende ubalance. Derudover vises den resterende rotorubalance, der er opnået efter afbalancering, i den nederste del af dette vindue.

Hvis mængden af restvibrationer og/eller restubalance på den afbalancerede rotor opfylder de tolerancekrav, der er fastsat i den tekniske dokumentation, kan afbalanceringsprocessen afsluttes.

Ellers kan afbalanceringsprocessen fortsætte. Dette gør det muligt for metoden med successive tilnærmelser at korrigere mulige fejl, der kan opstå under installationen (fjernelse) af den korrigerende vægt på en afbalanceret rotor.

Når afbalanceringsprocessen på afbalanceringsrotoren fortsættes, er det nødvendigt at installere (fjerne) yderligere korrektionsmasse, hvis parametre er angivet i afsnittet ""Korrektionsmasser og -vinkler".

Indflydelseskoefficienter (1 plan)

""F4-Inf.koefficient""-knappen i""Resultat"Fanen " bruges til at se og gemme koefficienterne for rotorbalancering (indflydelseskoefficienter) beregnet ud fra resultaterne af kalibreringskørsler i computerhukommelsen.

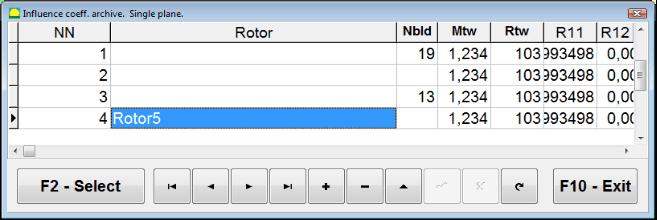

Når der trykkes på den, ""Indflydelseskoefficienter (enkelt plan)"" vises vinduet på computerskærmen, hvor afbalanceringskoefficienter beregnet ud fra resultaterne af kalibrerings- (test-)kørsler vises. Hvis den under den efterfølgende afbalancering af denne maskine skal bruge ""Gemt koeff.""Tilstand, disse koefficienter skal gemmes i computerens hukommelse.

For at gøre dette skal du klikke på ""F9 - Gem""-knappen og gå til anden side af ""Arkiv over indflydelseskoefficienter. Enkelt plan."

Fig. 7.25. Afbalancering af koefficienter i 1. plan

Derefter skal du indtaste navnet på denne maskine i ""Rotor""kolonne og klik""F2-Gem""-knappen for at gemme de angivne data på computeren.

Derefter kan du vende tilbage til det forrige vindue ved at trykke på ""F10-Exit""-knappen (eller funktionstasten F10 på computertastaturet).

Fig. 7.26. "Arkiv over indflydelseskoefficient. Enkelt plan.""

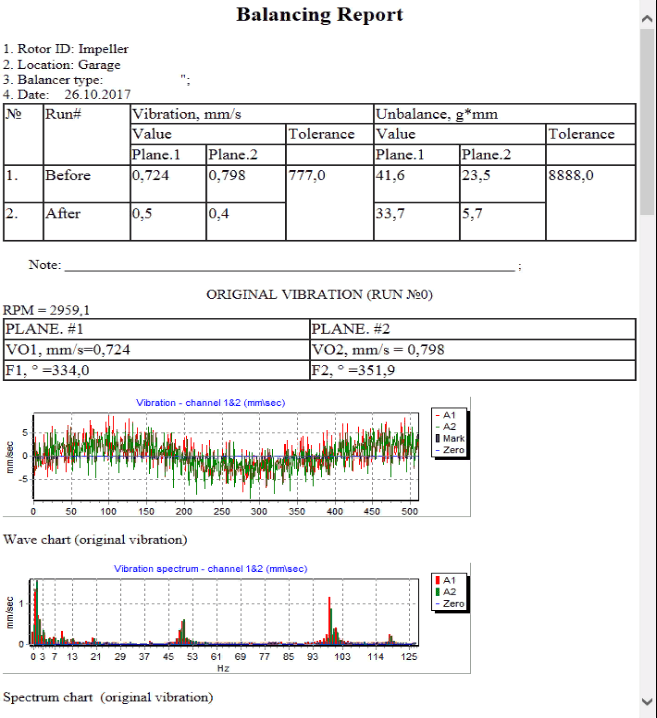

Rapport om afbalancering

Efter at alle data er gemt og afstemningsrapporten er oprettet, kan du se og redigere rapporten i den indbyggede editor. I vinduet ""Afbalancering af arkiver på ét plan"" (Fig. 7.9) tryk på knappen ""F9 -Rapport"" for at få adgang til editoren for afbalanceringsrapporten.

Figur 7.27. Afstemningsrapport.

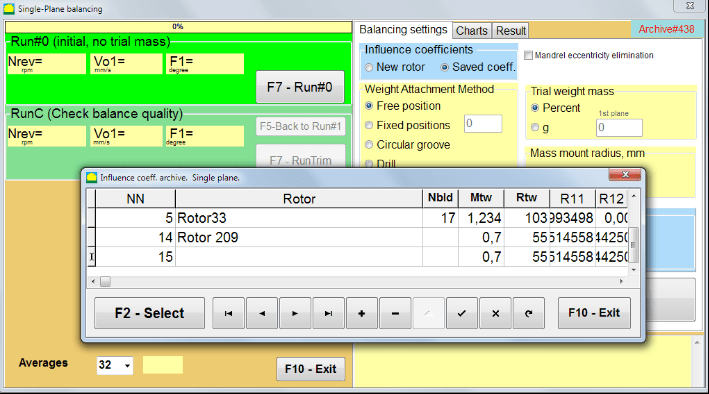

Gemt koefficientbalanceringsprocedure med gemte indflydelseskoefficienter i 1 plan

Opsætning af målesystemet (indtastning af startdata)

Gemt koeff. balancering kan udføres på en maskine, for hvilken afbalanceringskoefficienterne allerede er blevet bestemt og indtastet i computerens hukommelse.

⚠️ Opmærksomhed! Ved afbalancering med gemte koefficienter skal vibrationssensoren og fasevinkelsensoren installeres på samme måde som ved den første afbalancering.

Input af de oprindelige data for Gemt koeff. balancering (som i tilfældet med primær(""Ny rotor"") balancering) begynder i ""Balancering på ét plan. Indstillinger for balancering.".

I dette tilfælde, i ""Indflydelseskoefficienter"" sektion, vælg ""Gemt koefficient"" element. I dette tilfælde den anden side af ""Påvirkningskoeff. arkiv. Enkelt plan.", som gemmer et arkiv over de gemte afbalanceringskoefficienter.

Fig. 7.28. Afbalancering med gemte indflydelseskoefficienter i 1 plan

Ved at navigere gennem tabellen i dette arkiv ved hjælp af kontrolknapperne "►" eller "◄", kan du vælge den ønskede post med afbalanceringskoefficienter for den maskine, vi er interesserede i. For at bruge disse data i aktuelle målinger skal du derefter trykke på ""F2 - Vælg""-knappen.

Derefter vises indholdet af alle andre vinduer i ""Balancering på ét plan. Indstillinger for balancering."" udfyldes automatisk.

Når du er færdig med at indtaste de indledende data, kan du begynde at måle.

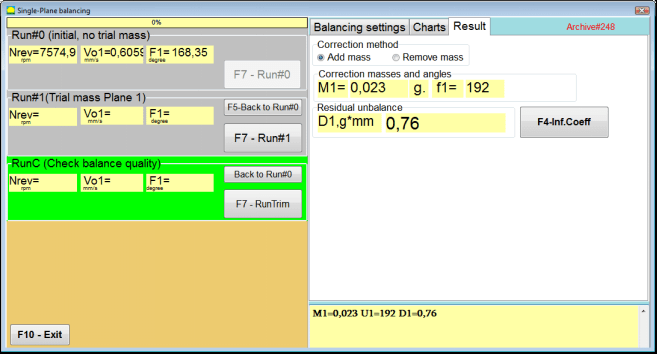

Målinger under indregulering med gemte indflydelseskoefficienter

Afbalancering med gemte indflydelseskoefficienter kræver kun én indledende kørsel og mindst én testkørsel af afbalanceringsmaskinen.

⚠️ Opmærksomhed! Før målingen påbegyndes, er det nødvendigt at tænde for rotorens rotation og sikre, at rotationsfrekvensen er stabil.

For at udføre måling af vibrationsparametre i ""Run#0 (indledende, ingen forsøgsmasse)""sektion, tryk på""F7 - Kør#0"" (eller tryk på F7-tasten på computerens tastatur).

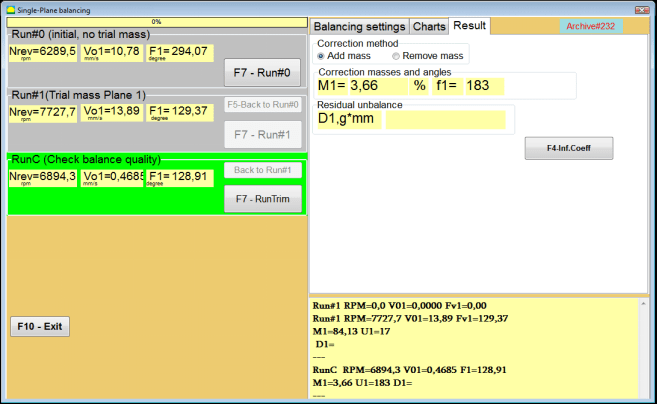

Fig. 7.29. Afbalancering med gemte indflydelseskoefficienter i ét plan. Resultater efter én kørsel.

I de tilsvarende felter af ""Run#0"I afsnittet " vises resultaterne af måling af rotorhastigheden (RPM), værdien af RMS-komponenten (Vо1) og fasen (F1) af 1x vibration.

Samtidig er ""Resultat"Fanen " viser resultaterne af beregningen af massen og vinklen på den korrektionsvægt, som skal installeres på rotoren for at kompensere for ubalance.

Desuden viser displayet, hvis der anvendes et polært koordinatsystem, masseværdierne og installationsvinklerne for korrektionsvægtene.

I tilfælde af opdeling af korrektionsvægten på de faste positioner, vises numrene på positionerne på afbalanceringsrotoren og den vægtmasse, der skal installeres på dem.

Desuden udføres balanceringsprocessen i overensstemmelse med anbefalingerne i afsnit 7.4.2. for primær balancering.

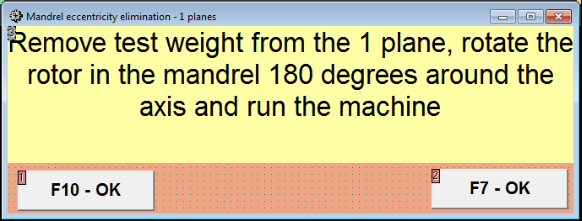

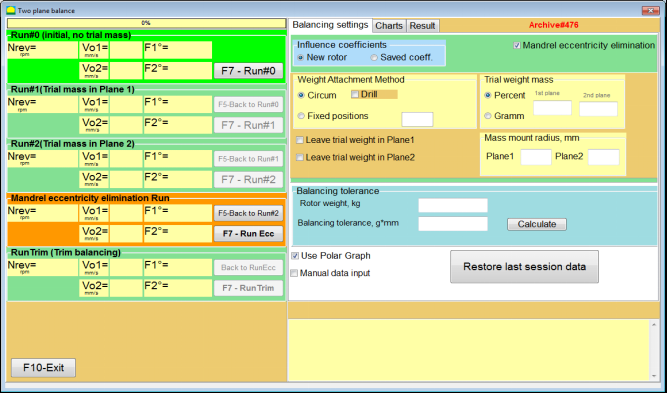

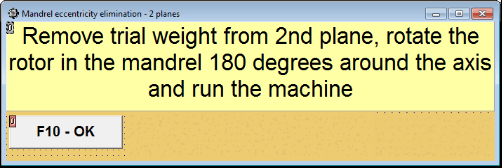

Eliminering af dornens excentricitet (indeksafbalancering)

Hvis rotoren under afbalanceringen er installeret i en cylindrisk dorn, kan dornens excentricitet introducere en yderligere fejl. For at eliminere denne fejl skal rotoren placeres i dornen 180 grader og udføre en ekstra start. Dette kaldes indeksafbalancering.

For at udføre indeksafbalancering er der en særlig mulighed i Balanset-1A-programmet. Når der er sat flueben i eliminering af dornens excentricitet, vises et ekstra RunEcc-afsnit i afbalanceringsvinduet.

Fig. 7.30. Arbejdsvinduet til indeksafbalancering.

Når du har kørt Run # 1 (Trial mass Plane 1), vises der et vindue

Fig. 7.31 Opmærksomhedsvindue til indeksbalancering.

Efter montering af rotoren med en 180° drejning skal Run Ecc udføres. Programmet beregner automatisk den sande rotorubalance uden at påvirke dornens excentricitet.

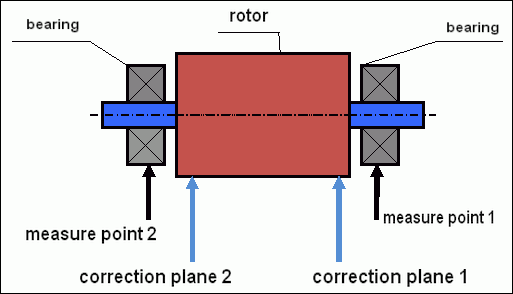

7.5 Afbalancering i to planer

Før arbejdet påbegyndes i Balancering på to planer er det nødvendigt at installere vibrationssensorer på maskinkroppen ved de valgte målepunkter og forbinde dem til henholdsvis indgang X1 og X2 på måleenheden.

Der skal tilsluttes en optisk fasevinkelsensor til indgang X3 på måleenheden. For at bruge denne sensor skal der desuden klæbes et reflekterende bånd på den tilgængelige rotoroverflade på afbalanceringsmaskinen.

Detaljerede krav til valg af installationssted for sensorer og deres montering på anlægget under afbalancering er angivet i bilag 1.

Arbejdet med programmet i ""Balancering på to planer""-tilstanden starter fra programmets hovedvindue.

Klik på ""F3-To fly""-knappen (eller tryk på F3-tasten på computertastaturet).

Klik derefter på knappen "F7 – Balancing", hvorefter et arbejdsvindue vises på computerskærmen (se fig. 7.13), hvor du vælger arkivet til lagring af data ved afbalancering i to planer.

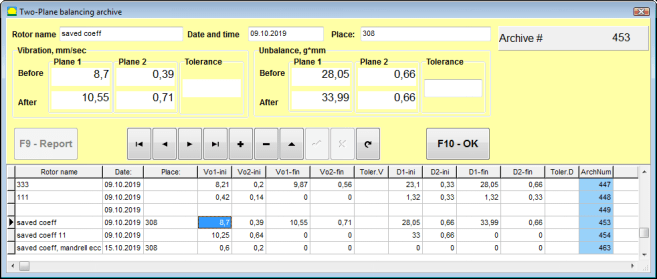

Fig. 7.32 Arkivvindue med balancering i to planer.

I dette vindue skal du indtaste dataene for den balancerede rotor. Efter at have trykket på ""F10-OK""-knappen, vises et afbalanceringsvindue.

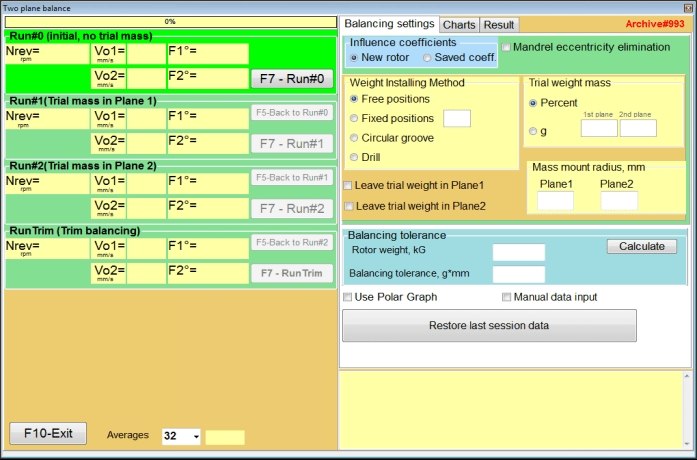

Indstillinger for afbalancering (2-plan)

Fig. 7.33. Afbalancering i to planer vindue.

På højre side af vinduet er ""Indstillinger for afbalancering""-fanen til indtastning af indstillinger før afbalancering.

- Indflydelseskoefficienter - Afbalancering af en ny rotor eller afbalancering ved hjælp af lagrede indflydelseskoefficienter (afbalanceringskoefficienter)

- Eliminering af dornens excentricitet - Afbalancering med ekstra start for at eliminere indflydelsen fra dornens excentricitet

- Metode til fastgørelse af vægt - Montering af korrektionsvægte på et vilkårligt sted på rotorens omkreds eller i en fast position. Beregninger for boring ved fjernelse af massen.

- "Fri position""- Vægte kan installeres i vilkårlige vinkelpositioner på rotorens omkreds.

- "Fast position""- vægten kan installeres i faste vinkelpositioner på rotoren, for eksempel på blade eller huller (for eksempel 12 huller – 30 grader) osv. Antallet af faste positioner skal indtastes i det relevante felt. Efter afbalancering vil programmet automatisk opdele vægten i to dele og angive antallet af positioner, hvor det er nødvendigt at fastlægge de opnåede masser.

- Forsøgsvægt masse - Prøvevægt

- Efterlad prøvevægt i Plan1/Plan2 - Fjern eller lad prøvevægten stå under afbalancering.

- Radius for massemontering, mm - Radius for montering af prøve- og korrektionsvægte

- Afbalancering af tolerance - Indtastning eller beregning af resterende ubalancetolerancer i g-mm

- Brug polargraf - Brug polargraf til at vise afbalanceringsresultater

- Manuel indtastning af data - Manuel dataindtastning til beregning af balancevægte

- Gendan data fra sidste session - Gendannelse af måledata fra den sidste session i tilfælde af fejl i at fortsætte afbalanceringen.

Afbalancering af 2 fly. Ny rotor

Opsætning af målesystemet (indtastning af startdata)

Input af de indledende data for Ny afbalancering af rotor i ""Indstillinger for afbalancering af to planer".

I dette tilfælde, i ""Indflydelseskoefficienter"" sektion, vælg ""Ny rotor"" vare.

Yderligere i afsnittet ""Forsøgsvægt masse"", skal du vælge måleenheden for prøvevægtens masse -""Gram"" eller ""Procent".

Når du vælger måleenheden ""Procent"", vil alle yderligere beregninger af massen af den korrektive vægt blive udført som en procentdel i forhold til massen af prøvevægten.

Når du vælger ""Gram"" måleenhed, alle yderligere beregninger af massen af den korrektive vægt vil blive udført i gram. Indtast derefter i vinduerne til højre for indskriften ""Gram""massen af prøvevægte, der skal installeres på rotoren.".

⚠️ Opmærksomhed! Hvis det er nødvendigt at bruge ""Gemt koeff.""Tilstand for videre arbejde under den indledende afbalancering, skal massen af prøvelodder indtastes i gram.

Vælg derefter ""Metode til fastgørelse af vægt" - "Cirkum"" eller ""Fast position".

Hvis du vælger ""Fast position"", skal du indtaste antallet af positioner.

Beregning af tolerance for resterende ubalance (balanceringstolerance)

Tolerancen for restubalance (balanceringstolerance) kan beregnes i overensstemmelse med proceduren beskrevet i ISO 1940 Vibration. Krav til balancekvalitet for rotorer i konstant (stiv) tilstand. Del 1. Specifikation og verifikation af balancetolerancer.

Fig. 7.34. Vinduet til beregning af afbalanceringstolerance

Indledende kørsel (Run#0)

Når man balancerer i to planer i ""Ny rotor""-tilstand kræver afbalancering tre kalibreringskørsler og mindst én testkørsel af afbalanceringsmaskinen.

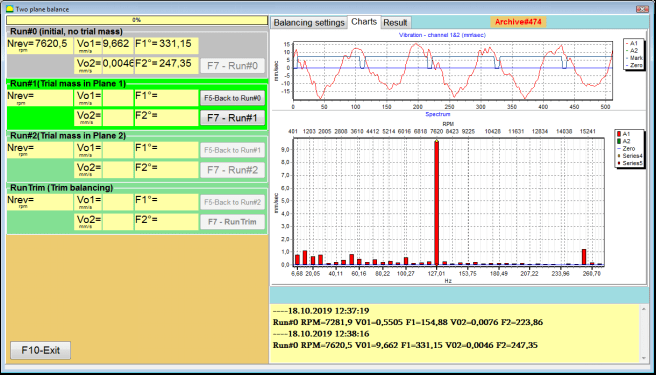

Vibrationsmålingen ved maskinens første start udføres i ""Balance i to plan""arbejdsvindue i""Run#0"" sektion.

Fig. 7.35. Måleresultater ved afbalancering i to planer efter den indledende kørsel.

⚠️ Opmærksomhed! Før målingen påbegyndes, er det nødvendigt at tænde for rotoren på afbalanceringsmaskinen (første kørsel) og sikre sig, at den er gået i driftstilstand med en stabil hastighed.

For at måle vibrationsparametre i Run#0 afsnittet, klik på ""F7 - Kør#0""-knappen (eller tryk på F7-tasten på et computertastatur)

Resultaterne af måling af rotorhastigheden (RPM), værdien RMS (VO1, V2) og faserne (F1, F2) af 1x vibration vises i de tilsvarende vinduer i Run#0 sektion.

Run#1.Trial masse i plan1

Før man begynder at måle vibrationsparametre i ""Run#1.Trial masse i plan1"I afsnittet " skal du stoppe rotationen af afbalanceringsmaskinens rotor og installere en prøvevægt på den, med den masse, der er valgt i ""Forsøgsvægt masse"" sektion.

⚠️ Opmærksomhed!

- Spørgsmålet om valg af massen af prøvelodder og deres monteringssteder på rotoren i en afbalanceringsmaskine diskuteres detaljeret i bilag 1.

- Hvis det er nødvendigt at bruge Gemt koeff. I det fremtidige arbejde skal stedet for montering af prøvevægten nødvendigvis falde sammen med stedet for montering af det mærke, der bruges til at aflæse fasevinklen.

Herefter er det nødvendigt at tænde for rotationen af afbalanceringsmaskinens rotor igen og sikre sig, at den er gået i driftstilstand.

For at måle vibrationsparametre i ""Kør # 1.Forsøgsmasse i Plan1"" sektionen, klik på ""F7 - Kør#1""-knappen (eller tryk på F7-tasten på computertastaturet).

Når måleprocessen er gennemført, vender du tilbage til fanen med måleresultater.

I dette tilfælde, i de tilsvarende vinduer i ""Run#1. Prøvemasse i plan1"" sektion, resultaterne af måling af rotorhastigheden (RPM), samt værdien af komponenterne i RMS (Vо1, Vо2) og faser (F1, F2) af 1x vibration.

""Kør # 2. Prøvemasse i Plan2""

Før du begynder at måle vibrationsparametrene i afsnittet ""Kør # 2.Trial masse i Plane2"", skal du udføre følgende trin:

- stop rotationen af rotoren på balanceringsmaskinen;

- fjern prøvevægten, der er installeret i plan 1;

- Installer en prøvevægt i plan 2, massen valgt i afsnittet ""Forsøgsvægt masse".

Tænd derefter for rotationen af afbalanceringsmaskinens rotor, og sørg for, at den er kommet op på driftshastigheden.

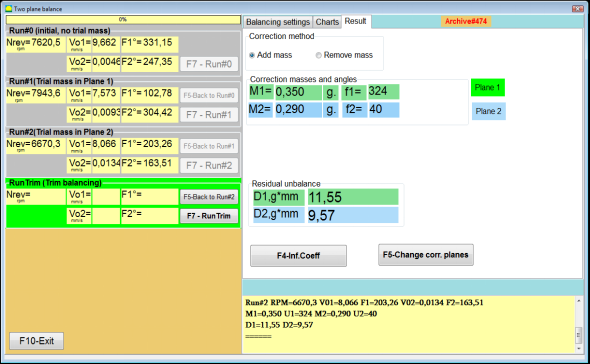

For at begynde målingen af vibrationer i ""Kør # 2.Trial masse i Plane2"" sektionen, klik på ""F7 - Kør # 2""-knappen (eller tryk på F7-tasten på computertastaturet). Derefter ""Resultat"" fanen åbnes.

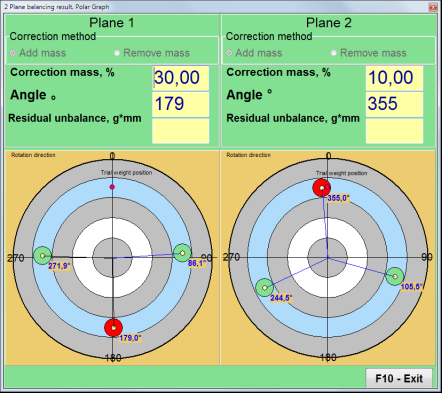

I tilfælde af brug af Metode til fastgørelse af vægt" - "Frie stillinger, viser displayet masseværdierne (M1, M2) og installationsvinklerne (f1, f2) for de korrektive vægte.

Fig. 7.36. Resultater af beregning af korrigerende vægte - fri position

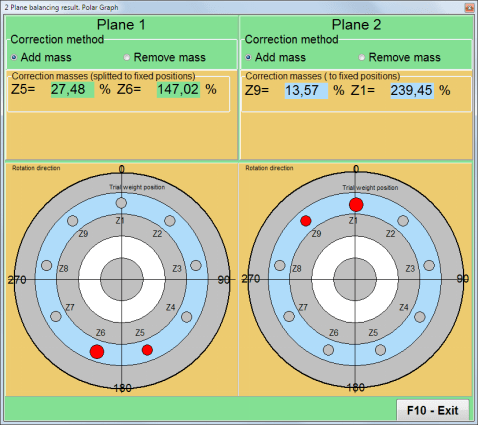

Fig. 7.37. Resultater af beregning af korrigerende vægte - fri position. Polært diagram

I tilfælde af brug af vægtfastgørelsesmetoden" – "Faste positioner

Figur 7.38. Resultater af beregning af korrektionsvægte – fast position.

Fig. 7.39. Resultater af beregning af korrigerende vægte - fast position. Polært diagram.

I tilfælde af brug af vægtfastgørelsesmetoden" – ""Cirkulær rille"

Fig. 7.40. Resultater af beregning af korrektionsvægte – Cirkulær rille.

⚠️ Opmærksomhed!

- Efter at have afsluttet måleprocessen på RUN#2 af afbalanceringsmaskinen, stop rotorens rotation og fjern den tidligere installerede prøvevægt. Derefter kan du installere (eller fjerne) korrigerende vægte.

- Korrektionsvægtenes vinkelposition i det polære koordinatsystem tælles fra prøvevægtens monteringssted i rotorens rotationsretning.

- I tilfælde af ""Fast position""- den 1st position (Z1), falder sammen med stedet for installation af prøvevægten. Tælleretningen for positionsnummeret er i rotorens rotationsretning.

- Som standard vil den korrektive vægt blive tilføjet til rotoren. Dette er angivet med etiketten, der er indstillet i ""Tilføj"" feltet. Hvis du fjerner vægten (f.eks. ved at bore), skal du sætte et mærke i ""Slet""-feltet, hvorefter korrektionsvægtens vinkelposition automatisk ændres med 180º.

RunC (Trim-kørsel)

Efter montering af korrektionsvægten på afbalanceringsrotoren er det nødvendigt at udføre en RunC (trim) og evaluere effektiviteten af den udførte afbalancering.

⚠️ Opmærksomhed! Før målingen påbegyndes ved testkørslen, er det nødvendigt at tænde for maskinens rotor og sikre sig, at den har nået driftshastigheden.

For at måle vibrationsparametre i afsnittet RunTrim (Kontroller balancekvalitet) skal du klikke på ""F7 - RunTrim""-knappen (eller tryk på F7-tasten på computertastaturet).

Resultaterne af måling af rotorens rotationsfrekvens (RPM) samt værdien af RMS-komponenten (Vо1) og fasen (F1) af 1x vibration vil blive vist.

""Resultat"Fanen " vises i højre side af arbejdsvinduet med tabellen over måleresultater, som viser resultaterne af beregningen af parametrene for yderligere korrektionsvægte.

Disse vægte kan føjes til de korrigerende vægte, der allerede er monteret på rotoren, for at kompensere for den resterende ubalance.

Desuden vises den resterende rotorubalance, der er opnået efter balanceringen, i den nederste del af dette vindue.

I tilfælde hvor værdierne for restvibration og/eller restubalance i den afbalancerede rotor opfylder de tolerancekrav, der er fastsat i den tekniske dokumentation, kan afbalanceringsprocessen gennemføres.

Ellers kan afbalanceringsprocessen fortsætte. Dette gør det muligt for metoden med successive tilnærmelser at korrigere mulige fejl, der kan opstå under installationen (fjernelse) af den korrigerende vægt på en afbalanceret rotor.

Når afbalanceringsprocessen på afbalanceringsrotoren fortsættes, er det nødvendigt at installere (fjerne) yderligere korrektionsmasse, hvis parametre er angivet i vinduet "Resultat".

I ""Resultat""vinduet er der to kontrolknapper, der kan bruges -""F4-Inf.koefficient", "F5 - Skift korrektionsplan".

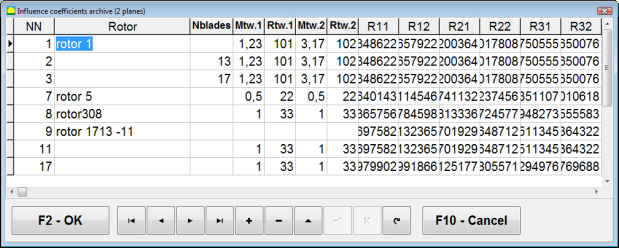

Indflydelseskoefficienter (2 planer)

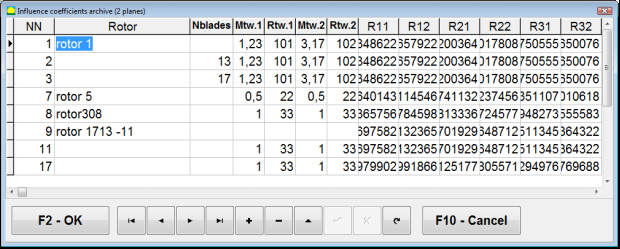

""F4-Inf.koefficient""-knappen (eller funktionstasten F4 på computertastaturet) bruges til at se og gemme rotorens afbalanceringskoefficienter i computerens hukommelse, beregnet ud fra resultaterne af to kalibreringsstarter.

Når der trykkes på den, ""Indflydelseskoefficienter (to planer)"" vises arbejdsvinduet på computerskærmen, hvor afbalanceringskoefficienter beregnet ud fra resultaterne af de første tre kalibreringsstarter vises.

Fig. 7.41. Arbejdsvindue med balancerende koefficienter i 2 planer.

I fremtiden, når man afbalancerer denne type maskine, skal man bruge ""Gemt koeff.""-tilstand og balanceringskoefficienter gemt i computerens hukommelse.

For at gemme koefficienter skal du klikke på ""F9 - Gem""-knappen og gå til ""Indflydelseskoefficienter arkiv (2planer)""vinduer (se fig. 7.42)

Fig. 7.42. Den anden side af arbejdsvinduet med balanceringskoefficienter i 2 planer.

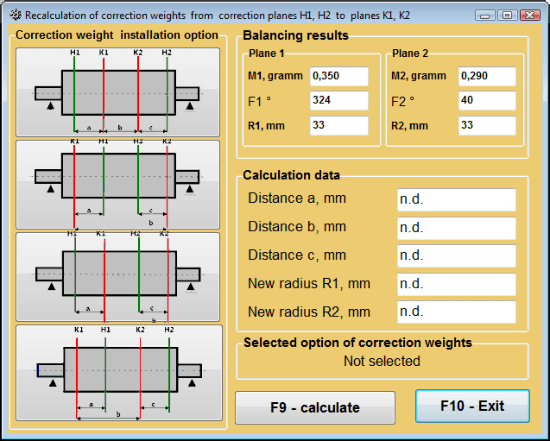

Skift korrektionsplan

""F5 - Skift korrektionsplan""-knappen bruges, når det er nødvendigt at ændre korrektionsplanernes position, når det er nødvendigt at genberegne masserne og korrektionsvægtene for installationsvinklerne.

Denne tilstand er primært nyttig ved afbalancering af rotorer med kompleks form (f.eks. krumtapaksler).

Når denne knap trykkes ned, vises arbejdsvinduet ""Genberegning af korrektionsvægte, masse og vinkel til andre korrektionsplaner"" vises på computerskærmen.

I dette arbejdsvindue skal du vælge en af de 4 mulige indstillinger ved at klikke på det tilsvarende billede.

De oprindelige korrektionsplaner (Н1 og Н2) er markeret med grønt, og de nye (K1 og K2), som der gentælles for, er markeret med rødt.

Så, i ""Beregningsdata"" afsnittet, indtast de ønskede data, herunder:

- afstanden mellem de tilsvarende korrektionsplaner (a, b, c);

- nye værdier for radierne for installationen af korrektionsvægte på rotoren (R1 ', R2').

Efter indtastning af dataene skal du trykke på knappen ""F9-beregne"

Beregningsresultaterne (masserne M1, M2 og installationsvinklerne for korrektionsvægtene f1, f2) vises i den tilsvarende sektion af dette arbejdsvindue.

Fig. 7.43 Skift korrektionsplaner. Genberegning af korrektionsmasse og vinkel i forhold til andre korrektionsplaner.

Gemt koefficientbalancering i 2 planer

Gemt koeff. balancering kan udføres på en maskine, hvor afbalanceringskoefficienterne allerede er blevet bestemt og gemt i computerens hukommelse.

⚠️ Opmærksomhed! Ved genafbalancering skal vibrationssensorerne og fasevinkelsensoren installeres på samme måde som ved den første afbalancering.

Indtastning af startdata til genbalancering begynder i ""Balancering i to planer. Indstillinger for balancering.".

I dette tilfælde, i ""Indflydelseskoefficienter"" sektion, vælg ""Gemt koeff.""Vare. I dette tilfælde vinduet""Indflydelseskoefficienter arkiv (2planer)"" vises, hvor arkivet med de tidligere bestemte balanceringskoefficienter er gemt.

Ved at navigere gennem tabellen i dette arkiv ved hjælp af kontrolknapperne "►" eller "◄", kan du vælge den ønskede post med afbalanceringskoefficienter for den maskine, vi er interesserede i. For at bruge disse data i aktuelle målinger skal du derefter trykke på ""F2 - OK""-knappen og vend tilbage til det forrige arbejdsvindue.

Fig. 7.44. Den anden side af arbejdsvinduet med balanceringskoefficienter i 2 planer.

Derefter vises indholdet af alle andre vinduer i ""Afbalancering i 2 pl. Kildedata"" udfyldes automatisk.

Gemt koeff. Afbalancering

"Gemt koeff.""Afbalancering kræver kun én tuningstart og mindst én teststart af afbalanceringsmaskinen.".

Vibrationsmåling ved tuningens start (Kør # 0) af maskinen udføres i ""Afbalancering i 2 planer""arbejdsvindue med en tabel over afbalanceringsresultater i Kør # 0 sektion.

⚠️ Opmærksomhed! Før målingen påbegyndes, er det nødvendigt at tænde for rotationen af afbalanceringsmaskinens rotor og sikre, at den er gået i driftstilstand med en stabil hastighed.

For at måle vibrationsparametre i Kør # 0 afsnittet, klik på ""F7 - Kør#0""-knappen (eller tryk på F7-tasten på computertastaturet).

Resultaterne af måling af rotorhastigheden (RPM) samt værdien af komponenterne i RMS (VО1, VО2) og faserne (F1, F2) i 1x-vibrationen vises i de tilsvarende felter på Kør # 0 sektion.

Samtidig er ""Resultat""-fanen åbnes, som viser resultaterne af beregningen af parametrene for de korrektionsvægte, der skal installeres på rotoren for at kompensere for dens ubalance.

Desuden viser displayet, hvis det polære koordinatsystem anvendes, masseværdierne og installationsvinklerne for korrektionsvægtene.

I tilfælde af nedbrydning af korrigerende vægte på vingerne vises numrene på vingerne på afbalanceringsrotoren og den vægtmasse, der skal installeres på dem.

Desuden udføres balanceringsprocessen i overensstemmelse med anbefalingerne i afsnit 7.6.1.2. for primær balancering.

⚠️ Opmærksomhed!

- Når måleprocessen er afsluttet efter den anden start af den afbalancerede maskine, skal du stoppe rotationen af dens rotor og fjerne den tidligere indstillede prøvevægt. Først derefter kan du begynde at installere (eller fjerne) korrektionsvægten på rotoren.

- Tælling af vinkelpositionen for det sted, hvor korrektionsvægten tilføjes (eller fjernes) fra rotoren, udføres på installationsstedet for prøvevægten i det polære koordinatsystem. Tælleretningen falder sammen med retningen af rotorens rotationsvinkel.

- Ved afbalancering på bladene – det afbalancerede rotorblad, betegnet som position 1, falder sammen med stedet for montering af prøvevægten. Referencenummerretningen for bladet vist på computerskærmen udføres i rotorens rotationsretning.

- I denne version af programmet accepteres det som standard, at korrektionsvægt tilføjes til rotoren. Tagget, der er oprettet i feltet "Tilføjelse", bekræfter dette. I tilfælde af korrektion af ubalance ved fjernelse af en vægt (f.eks. ved boring), er det nødvendigt at oprette tagget i feltet "Fjernelse", hvorefter korrektionsvægtens vinkelposition automatisk ændres med 180º.

Eliminering af dornens excentricitet (indeksbalancering) - To planer

Hvis rotoren under afbalanceringen er installeret i en cylindrisk dorn, kan dornens excentricitet introducere en yderligere fejl. For at eliminere denne fejl skal rotoren placeres i dornen 180 grader og udføre en ekstra start. Dette kaldes indeksafbalancering.

For at udføre indeksafbalancering er der en særlig mulighed i Balanset-1A-programmet. Når der er sat flueben i eliminering af dornens excentricitet, vises et ekstra RunEcc-afsnit i afbalanceringsvinduet.

Fig. 7.45. Arbejdsvinduet til indeksafbalancering.

Når du har kørt Run # 2 (Trial mass Plane 2), vises der et vindue

Fig. 7.46. Opmærksomhedsvinduer

Efter montering af rotoren med en 180° drejning skal Run Ecc udføres. Programmet beregner automatisk den sande rotorubalance uden at påvirke dornens excentricitet.

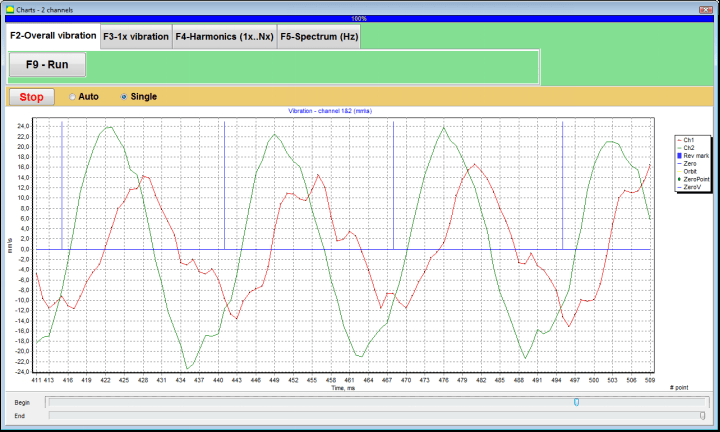

7.6 Diagramtilstand

Arbejdet i "Diagrammer"-tilstanden starter fra startvinduet (se fig. 7.1) ved at trykke på ""F8 – Diagrammer". Derefter åbnes et vindue "Måling af vibrationer på to kanaler. Diagrammer" (se fig. 7.19).

Fig. 7.47. Betjeningsvindue "Måling af vibrationer på to kanaler. Diagrammer".

Når man arbejder i denne tilstand, er det muligt at plotte fire versioner af vibrationsdiagrammet.

Den første version gør det muligt at få en tidslinjefunktion af den samlede vibration (af vibrationshastigheden) på den første og den anden målekanal.

Den anden version giver dig mulighed for at få grafer over vibrationer (af vibrationshastighed), som opstår på rotationsfrekvensen og dens højere harmoniske komponenter.

Disse grafer opnås som et resultat af den synkrone filtrering af den samlede vibrationstidsfunktion.

Den tredje version indeholder vibrationsdiagrammer med resultaterne af den harmoniske analyse.

Den fjerde version gør det muligt at få et vibrationsdiagram med resultaterne af spektrumanalysen.

Diagrammer over den samlede vibration

Sådan plotter du et samlet vibrationsdiagram i driftsvinduet ""Måling af vibrationer på to kanaler. Diagrammer""Det er nødvendigt at vælge driftstilstanden""samlet vibration"" ved at klikke på den relevante knap. Indstil derefter vibrationsmålingen i feltet "Varighed i sekunder" ved at klikke på knappen "▼" og vælg den ønskede varighed af måleprocessen fra rullelisten, som kan være lig med 1, 5, 10, 15 eller 20 sekunder;

Når du er klar, skal du trykke (klikke) på ""F9-Mål"-knappen, hvorefter vibrationsmålingen starter samtidigt på to kanaler.

Efter afslutningen af måleprocessen vises diagrammer over tidsfunktionen for den samlede vibration i den første (røde) og den anden (grønne) kanal i betjeningsvinduet (se fig. 7.47).

På disse diagrammer er tiden plottet på X-aksen, og amplituden af vibrationshastigheden (mm/sek) er plottet på Y-aksen.

Fig. 7.48. Driftsvindue for udgangen af tidsfunktionen for de samlede vibrationsdiagrammer

Der er også mærker (blåfarvede) i disse grafer, der forbinder diagrammer over den samlede vibration med rotorens rotationsfrekvens. Desuden angiver hvert mærke begyndelsen (slutningen) af rotorens næste omdrejning.

Hvis du har brug for at ændre skalaen på diagrammet på X-aksen, kan du bruge skyderen, som peges på med en pil på fig. 7.20.

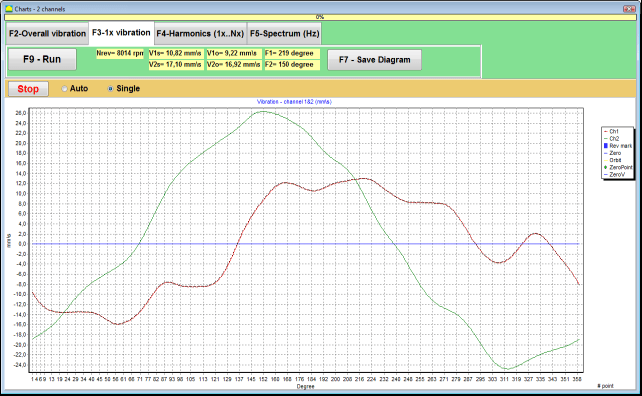

Diagrammer over 1x vibration

Sådan plotter du et 1x vibrationsdiagram i betjeningsvinduet ""Måling af vibrationer på to kanaler. Diagrammer""Det er nødvendigt at vælge driftstilstanden""1x vibration"" ved at klikke på den relevante knap.

Derefter vises betjeningsvinduet "1x vibration".

Tryk (klik) på ""F9-Mål"-knappen, hvorefter vibrationsmålingen starter samtidigt på to kanaler.

Fig. 7.49. Betjeningsvindue til output af 1x vibrationsdiagrammer.

Efter afslutning af måleprocessen og matematisk beregning af resultater (synkron filtrering af tidsfunktionen for den samlede vibration) på displayet i hovedvinduet på en periode svarende til en omdrejning af rotoren vises diagrammer over 1x vibration på to kanaler.

I dette tilfælde er et diagram for den første kanal afbildet i rødt og for den anden kanal i grønt. På disse diagrammer er vinklen af rotorens omdrejning plottet (fra mærke til mærke) på X-aksen, og amplituden af vibrationshastigheden (mm/sek) er plottet på Y-aksen.

Derudover, i den øverste del af arbejdsvinduet (til højre for knappen ""F9 – Mål"") numeriske værdier af vibrationsmålinger for begge kanaler, svarende til dem vi får i ""Vibrationsmåler""-tilstand, vises.

I særdeleshed: RMS-værdien af den samlede vibration (V1'er, V2'er), størrelsen af RMS (V1o, V2o) og fase (Fi, Fj) af 1x-vibrationen og rotorhastigheden (Nrev).

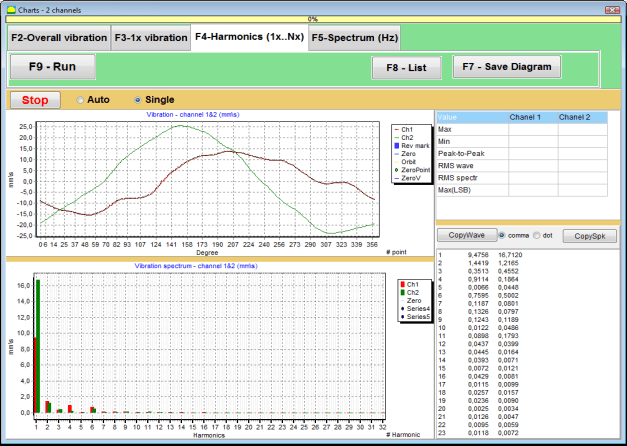

Vibrationsdiagrammer med resultater af harmonisk analyse

Sådan plotter du et diagram med resultaterne af harmonisk analyse i driftsvinduet ""Måling af vibrationer på to kanaler. Diagrammer""Det er nødvendigt at vælge driftstilstanden""Harmonisk analyse"" ved at klikke på den relevante knap.

Derefter vises et betjeningsvindue til samtidig udlæsning af diagrammer over midlertidige funktioner og spektre af vibrationsharmoniske aspekter, hvis periode er lig med eller multiplum af rotorens rotationsfrekvens.

Giv agt!

Når man arbejder i denne tilstand, er det nødvendigt at bruge fasevinkelsensoren, som synkroniserer måleprocessen med rotorfrekvensen på de maskiner, som sensoren er indstillet til.

Fig. 7.50. Driftsvinduets harmoniske svingninger ved 1x vibration.

Når du er klar, skal du trykke (klikke) på ""F9-Mål"-knappen, hvorefter vibrationsmålingen starter samtidigt på to kanaler.

Efter afslutningen af måleprocessen vises diagrammer over tidsfunktionen (øverste diagram) og harmoniske for 1x vibration (nederste diagram) i betjeningsvinduet.

Antallet af harmoniske komponenter er plottet på X-aksen, og RMS af vibrationshastigheden (mm/sek) er plottet på Y-aksen.

Diagrammer over vibrationstidsdomæne og -spektrum

For at plotte et spektrumdiagram skal du bruge ""F5-Spektre""faneblad:

Derefter vises et betjeningsvindue til samtidig udskrivning af bølge- og vibrationsspektrumdiagrammer.

Fig. 7.51. Driftsvindue for outputtet af vibrationsspektret.

Når du er klar, skal du trykke (klikke) på ""F9-Mål"-knappen, hvorefter vibrationsmålingen starter samtidigt på to kanaler.

Efter afslutningen af måleprocessen vises diagrammer over tidsfunktion (øverste diagram) og vibrationsspektrum (nederste diagram) i driftsvinduet.

Vibrationsfrekvensen er plottet på X-aksen, og RMS af vibrationshastigheden (mm/sek) er plottet på Y-aksen.

I dette tilfælde er et diagram for den første kanal afbildet i rødt og for den anden kanal i grønt.

8. Generelle instruktioner om betjening og vedligeholdelse af enheden

8.1 Kvalitetskriterier for afbalancering (ISO 2372-standard)

Kvaliteten af afbalanceringen kan evalueres ved hjælp af vibrationsniveauer fastsat af ISO 2372-standarden. Tabellen nedenfor viser acceptable vibrationsniveauer for forskellige maskinklasser:

| Maskinklasse | God (mm/sek RMS) |

Acceptabel (mm/sek RMS) |

Stadig acceptabel (mm/sek RMS) |

Uacceptabelt (mm/sek RMS) |

|---|---|---|---|---|

| Klasse 1 Små maskiner på stive fundamenter (motorer op til 15 kW) |

< 0.7 | 0.7 - 1.8 | 1.8 - 4.5 | > 4.5 |

| Klasse 2 Mellemstore maskiner uden fundament (motorer 15-75 kW), drivmekanismer op til 300 kW |

< 1.1 | 1.1 - 2.8 | 2.8 - 7.1 | > 7.1 |

| Klasse 3 Store maskiner på stive fundamenter (udstyr over 300 kW) |

< 1.8 | 1.8 - 4.5 | 4.5 - 11 | > 11 |

| Klasse 4 Store maskiner på letvægtsfundamenter (udstyr over 300 kW) |

< 2.8 | 2.8 - 7.1 | 7.1 - 18 | > 18 |

Bemærk: Disse værdier giver vejledning til evaluering af afbalanceringskvaliteten. Se altid de specifikke udstyrsproducenters specifikationer og gældende standarder for din anvendelse.

8.2 Vedligeholdelseskrav

🔧 Regelmæssig vedligeholdelse

- ✓Regelmæssig kalibrering af sensorer i henhold til producentens specifikationer

- ✓Hold sensorerne rene og fri for magnetisk snavs

- ✓Opbevar udstyret i et beskyttende etui, når det ikke er i brug

- ✓Beskyt lasersensoren mod støv og fugt

- ✓Kontroller kabelforbindelserne regelmæssigt for slid eller beskadigelse

- ✓Opdater software som anbefalet af producenten

- ✓Opbevar sikkerhedskopier af vigtige afbalanceringsdata

📋 EU's vedligeholdelsesstandarder

Vedligeholdelse af udstyr skal overholde:

- EN ISO 9001: Krav til kvalitetsstyringssystemer

- EN 13306: Vedligeholdelsesterminologi og definitioner

- EN 15341: Nøgleindikatorer for vedligeholdelsespræstation

- Regelmæssige sikkerhedsinspektioner i henhold til EU's maskindirektiv

BILAG 1. ROTORBALANCERING

Rotoren er et legeme, der roterer om en bestemt akse og holdes fast i understøtningerne af sine lejeflader. Rotorens lejeflader overfører vægte til understøtningerne via rulle- eller glidelejer. Når vi bruger udtrykket "lejeflade", refererer vi blot til lejetappen* eller lejeudskiftningsfladerne.

*Tandblad (Zapfen på tysk for "tandblad", "stift") - er en del af en aksel eller en akse, der bæres af en holder (lejekasse).

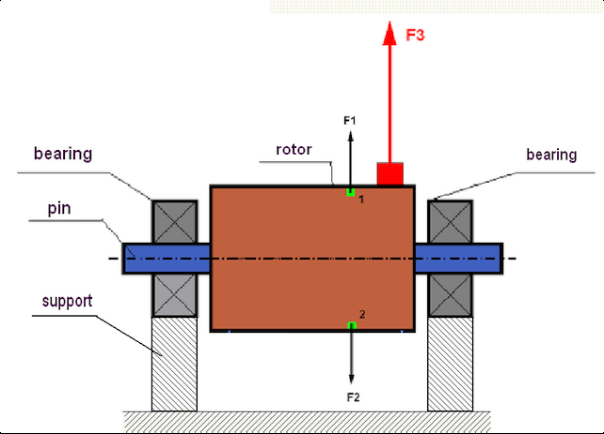

fig.1 Rotor og centrifugalkræfter.

I en perfekt afbalanceret rotor er massen fordelt symmetrisk i forhold til rotationsaksen. Det betyder, at ethvert element i rotoren kan svare til et andet element, der er placeret symmetrisk i forhold til rotationsaksen. Under rotationen påvirkes hvert rotorelement af en centrifugalkraft, der er rettet i radial retning (vinkelret på rotorens rotationsakse). I en balanceret rotor er den centrifugalkraft, der påvirker et hvilket som helst element i rotoren, afbalanceret af den centrifugalkraft, der påvirker det symmetriske element. For eksempel påvirkes element 1 og 2 (vist i fig. 1 og farvet med grønt) af centrifugalkræfterne F1 og F2: lige store i værdi og helt modsatte i retning. Dette gælder for alle symmetriske elementer i rotoren, og dermed er den samlede centrifugalkraft, der påvirker rotoren, lig med 0, og rotoren er i balance. Men hvis symmetrien i rotoren brydes (i figur 1 er det asymmetriske element markeret med rødt), så begynder den ubalancerede centrifugalkraft F3 at virke på rotoren.

Når denne kraft roterer, ændrer den retning sammen med rotorens rotation. Den dynamiske belastning, der resulterer fra denne kraft, overføres til lejerne, hvilket fører til deres accelererede slid. Derudover sker der under påvirkning af denne variable kraft en cyklisk deformation af understøtningerne og fundamentet, som rotoren er fastgjort på, hvilket producerer vibrationer. For at eliminere rotorens ubalance og den ledsagende vibration er det nødvendigt at indstille balancerende masser, der vil genoprette rotorens symmetri.

Rotorafbalancering er en operation, der eliminerer ubalance ved at tilføje afbalanceringsmasser.

Opgaven med afbalancering er at finde værdien og placeringen (vinklen) af installationen af en eller flere afbalanceringsmasser.

Rotortyper og ubalance

I betragtning af styrken af rotormaterialet og størrelsen af de centrifugalkræfter, der påvirker det, kan rotorerne opdeles i to typer: stive og fleksible.

Stive rotorer kan under driftsforhold under påvirkning af centrifugalkraft blive let deformeret, men indflydelsen af denne deformation i beregningerne kan derfor negligeres.

Deformation af fleksible rotorer bør på den anden side aldrig negligeres. Deformationen af fleksible rotorer komplicerer løsningen af afbalanceringsproblemet og kræver brug af nogle andre matematiske modeller i sammenligning med opgaven med at afbalancere stive rotorer. Det er vigtigt at nævne, at den samme rotor ved lave rotationshastigheder kan opføre sig som en stiv rotor, og ved høje hastigheder vil den opføre sig som en fleksibel rotor. I det følgende vil vi kun se på afbalancering af stive rotorer.

Afhængigt af fordelingen af ubalancerede masser langs rotorens længde kan der skelnes mellem to typer ubalance – statisk og dynamisk. Det samme gælder for statisk og dynamisk rotorbalancering.

Rotorens statiske ubalance opstår uden rotorens rotation. Med andre ord er den inaktiv, når rotoren er under påvirkning af tyngdekraften, og desuden drejer den "tunge punkter" nedad. Et eksempel på en rotor med statisk ubalance er vist i figur 2.

Fig.2

Den dynamiske ubalance opstår kun, når rotoren drejer rundt.

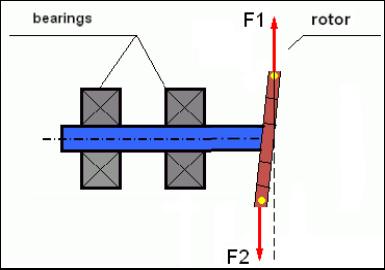

Et eksempel på en rotor med dynamisk ubalance er vist i Fig.3.

Fig. 3. Dynamisk ubalance i rotoren - parring af centrifugalkræfterne

I dette tilfælde er de ubalancerede, lige store masser M1 og M2 placeret på forskellige overflader – på forskellige steder langs rotorens længde. I den statiske position, dvs. når rotoren ikke roterer, kan rotoren kun påvirkes af tyngdekraften, og masserne vil derfor afbalancere hinanden. I dynamik, når rotoren roterer, begynder masserne M1 og M2 at blive påvirket af centrifugalkræfterne FΎ1 og FΎ2. Disse kræfter er lige store og modsatrettede i retning. Men da de er placeret på forskellige steder langs akslens længde og ikke er på samme linje, kompenserer kræfterne ikke hinanden. Kræfterne FΎ1 og FΎ2 skaber et moment, der virker på rotoren. Derfor har denne ubalance et andet navn - "momentær". Følgelig virker ikke-kompenserede centrifugalkræfter på lejeunderstøtningerne, hvilket kan overstige de kræfter, vi stolede på, betydeligt og også reducere lejernes levetid.

Da denne type ubalance kun opstår i dynamik under rotorens rotation, kaldes den derfor dynamisk. Den kan ikke elimineres ved statisk afbalancering (eller såkaldt "på knivene") eller på andre lignende måder. For at eliminere den dynamiske ubalance er det nødvendigt at indstille to kompensationsvægte, der skaber et moment af samme værdi og modsat retning i forhold til det moment, der opstår fra masserne M1 og M2. Kompensationsmasser behøver ikke nødvendigvis at være installeret modsat masserne M1 og M2 og være af samme værdi. Det vigtigste er, at de skaber et moment, der fuldt ud kompenserer lige i ubalanceøjeblikket.

Generelt set er masserne M1 og M2 muligvis ikke ens, så der vil være en kombination af statisk og dynamisk ubalance. Det er teoretisk bevist, at for at en stiv rotor kan eliminere sin ubalance, er det nødvendigt og tilstrækkeligt at installere to vægte fordelt langs rotorens længde. Disse vægte vil kompensere både for momentet som følge af den dynamiske ubalance og centrifugalkraften som følge af massens asymmetri i forhold til rotoraksen (statisk ubalance). Som sædvanlig er den dynamiske ubalance typisk for lange rotorer, såsom aksler, og statisk - for smalle. Men hvis den smalle rotor er monteret skævt i forhold til aksen, eller værre endnu, deformeret (de såkaldte "hjulsvingninger"), vil det i dette tilfælde være vanskeligt at eliminere den dynamiske ubalance (se fig. 4), da det er vanskeligt at indstille korrektionsvægte, der skaber det rigtige kompenserende moment.

Fig.4 Dynamisk afbalancering af det slingrende hjul

Da den smalle rotorskulder skaber et kort moment, kan det kræve korrigerende vægte af en stor masse. Men samtidig er der en yderligere såkaldt "induceret ubalance" forbundet med deformationen af den smalle rotor under påvirkning af centrifugalkræfter fra de korrigerende masser.

Se eksemplet:

""Metodisk vejledning til afbalancering af stive rotorer"" ISO 1940-1:2003 Mekaniske vibrationer - Kvalitetskrav til afbalancering af rotorer i konstant (stiv) tilstand - Del 1: Specifikation og verifikation af afbalanceringstolerancer

Dette er synligt for smalle ventilatorhjul, som ud over den kraftmæssige ubalance også påvirker en aerodynamisk ubalance. Og det er vigtigt at huske på, at den aerodynamiske ubalance, faktisk den aerodynamiske kraft, er direkte proportional med rotorens vinkelhastighed, og for at kompensere for den bruges centrifugalkraften fra den korrigerende masse, som er proportional med kvadratet på vinkelhastigheden. Derfor kan afbalanceringseffekten kun forekomme ved en bestemt afbalanceringsfrekvens. Ved andre hastigheder ville der være et ekstra mellemrum. Det samme kan siges om de elektromagnetiske kræfter i en elektromagnetisk motor, som også er proportionale med vinkelhastigheden. Med andre ord er det umuligt at eliminere alle årsager til vibrationer i mekanismen ved hjælp af afbalancering.

Grundlæggende om vibrationer

Vibration er en reaktion fra mekanismens design på effekten af en cyklisk excitationskraft. Denne kraft kan have forskellig karakter.

- Centrifugalkraften, der opstår på grund af rotorens ubalance, er en ukompenseret kraft, der påvirker "tungpunktet". Især denne kraft og den vibration, den forårsager, elimineres ved rotorens afbalancering.

- Interagerende kræfter, der har en "geometrisk" natur og stammer fra fejl i fremstillingen og monteringen af kontradele. Disse kræfter kan f.eks. opstå på grund af akseltappens urunde form, fejl i tandprofilerne i gear, bølgethed i lejeløbene, forkert justering af kontraakslerne osv. I tilfælde af urunde halse vil akselaksen forskyde sig afhængigt af akselens rotationsvinkel. Selvom denne vibration manifesterer sig ved rotorens hastighed, er det næsten umuligt at eliminere den med afbalancering.

- Aerodynamiske kræfter, der opstår som følge af rotationen af løbehjulets ventilatorer og andre bladmekanismer. Hydrodynamiske kræfter, der opstår fra rotationen af hydrauliske pumpehjul, turbiner osv.

- Elektromagnetiske kræfter, der opstår ved drift af elektriske maskiner, f.eks. på grund af asymmetrien af rotorviklingerne, tilstedeværelsen af kortsluttede vindinger osv.

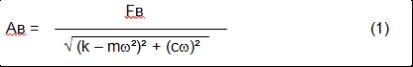

Vibrationens størrelse (for eksempel dens amplitude AB) afhænger ikke kun af størrelsen af den excitationskraft Fт, der virker på mekanismen med den cirkulære frekvens ω, men også af stivheden k i mekanismens struktur, dens masse m og dæmpningskoefficienten C.

Forskellige typer sensorer kan bruges til at måle vibrations- og balancemekanismer, herunder:

- Absolutte vibrationssensorer designet til at måle vibrationsacceleration (accelerometre) og vibrationshastighedssensorer;

- Relative vibrationssensorer, hvirvelstrøms- eller kapacitive, designet til at måle vibrationer.

I nogle tilfælde (når mekanismens struktur tillader det) kan man også bruge kraftsensorer til at undersøge dens vibrationsvægt.

De bruges især i vid udstrækning til at måle vibrationsvægten af understøtningerne på afbalanceringsmaskiner med hårde lejer.

Derfor er vibrationer mekanismens reaktion på påvirkningen fra eksterne kræfter. Mængden af vibrationer afhænger ikke kun af størrelsen af den kraft, der virker på mekanismen, men også af mekanismens stivhed. To kræfter med samme størrelse kan føre til forskellige vibrationer. I mekanismer med en stiv støttestruktur kan lejeenhederne, selv med små vibrationer, blive betydeligt påvirket af dynamiske vægte. Når man afbalancerer mekanismer med stive ben, skal man derfor anvende kraftsensorer og vibrationssensorer (vibroaccelerometre). Vibrationssensorer bruges kun på mekanismer med relativt bøjelige understøtninger, lige når virkningen af ubalancerede centrifugalkræfter fører til en mærkbar deformation af understøtningerne og vibrationer. Kraftsensorer bruges i stive understøtninger, selv når betydelige kræfter som følge af ubalance ikke fører til betydelige vibrationer.

Strukturens resonans

Vi har tidligere nævnt, at rotorer opdeles i stive og fleksible. Rotorens stivhed eller fleksibilitet må ikke forveksles med stivheden eller mobiliteten af de understøtninger (fundamenter), som rotoren er placeret på. Rotoren betragtes som stiv, når dens deformation (bøjning) under påvirkning af centrifugalkræfter kan negligeres. Deformationen af den fleksible rotor er relativt stor: den kan ikke negligeres.

I denne artikel studerer vi kun afbalanceringen af stive rotorer. Den stive (ikke-deformerbare) rotor kan på sin side være placeret på stive eller bevægelige (formbare) understøtninger. Det er tydeligt, at denne stivhed/mobilitet af understøtningerne er relativ afhængig af rotorens rotationshastighed og størrelsen af de resulterende centrifugalkræfter. Den konventionelle grænse er frekvensen af frie svingninger af rotorunderstøtningerne/fundamentet. For mekaniske systemer bestemmes formen og frekvensen af de frie svingninger af massen og elasticiteten af elementerne i det mekaniske system. Det vil sige, at frekvensen af naturlige svingninger er en intern egenskab ved det mekaniske system og ikke afhænger af eksterne kræfter. Når understøtningerne afbøjes fra ligevægtstilstanden, har de en tendens til at vende tilbage til deres ligevægtsposition på grund af elasticiteten. Men på grund af den massive rotors inerti har denne proces karakter af dæmpede svingninger. Disse svingninger er deres egne svingninger i rotor-understøtningssystemet. Deres frekvens afhænger af forholdet mellem rotormassen og understøtningernes elasticitet.

Når rotoren begynder at rotere, og dens rotationsfrekvens nærmer sig frekvensen for dens egne svingninger, øges vibrationsamplituden kraftigt, hvilket endda kan føre til ødelæggelse af strukturen.

Der er et fænomen med mekanisk resonans. I resonansområdet kan en ændring i rotationshastigheden med 100 o/min føre til en tidobling af vibrationen. I dette tilfælde (i resonansområdet) ændres vibrationsfasen med 180°.

Hvis mekanismens design er dårligt designet, og rotorens driftshastighed er tæt på svingningernes naturlige frekvens, bliver mekanismens drift umulig på grund af uacceptabelt høje vibrationer. Standardafbalanceringsmetoder er også umulige, da parametrene ændrer sig dramatisk, selv med en lille ændring i rotationshastigheden. Specielle metoder inden for resonansafbalancering anvendes, men de er ikke godt beskrevet i denne artikel. Du kan bestemme frekvensen af mekanismens naturlige svingninger ved udløb (når rotoren er slukket) eller ved stød med efterfølgende spektralanalyse af systemets reaktion på stød. "Balanset-1" giver mulighed for at bestemme de naturlige frekvenser af mekaniske strukturer ved hjælp af disse metoder.

For mekanismer, hvis driftshastighed er højere end resonansfrekvensen, dvs. som arbejder i resonanstilstand, betragtes understøtningerne som mobile, og der bruges vibrationssensorer til at måle, hovedsageligt vibrationsaccelerometre, der måler accelerationen af strukturelle elementer. For mekanismer, der arbejder i hård lejetilstand, betragtes understøtningerne som stive. I dette tilfælde anvendes kraftsensorer.

Lineære og ikke-lineære modeller af det mekaniske system

Matematiske modeller (lineære) bruges til beregninger ved afbalancering af stive rotorer. Modellens linearitet betyder, at den ene model er direkte proportionalt (lineært) afhængig af den anden. For eksempel, hvis den ukompenserede masse på rotoren fordobles, så vil vibrationsværdien blive fordoblet tilsvarende. For stive rotorer kan du bruge en lineær model, fordi sådanne rotorer ikke deformeres. Det er ikke længere muligt at bruge en lineær model til fleksible rotorer. For en fleksibel rotor vil der ske en yderligere deformation, når massen af et tungt punkt øges under rotationen, og ud over massen vil radius af det tunge punkt også øges. For en fleksibel rotor vil vibrationen derfor blive mere end fordoblet, og de sædvanlige beregningsmetoder vil ikke fungere. En krænkelse af modellens linearitet kan også føre til en ændring i understøtningernes elasticitet ved deres store deformationer, for eksempel når små deformationer af understøtningerne arbejder med nogle strukturelle elementer, og når store i arbejdet inkluderer andre strukturelle elementer. Derfor er det umuligt at afbalancere de mekanismer, der ikke er fastgjort ved basen, og for eksempel simpelthen er etableret på et gulv. Ved betydelige vibrationer kan ubalancekraften løsne mekanismen fra gulvet og derved ændre systemets stivhedsegenskaber betydeligt. Motorbenene skal være sikkert fastgjort, boltede fastgørelseselementer strammet, tykkelsen på skiverne skal give tilstrækkelig stivhed osv. Med ødelagte lejer er en betydelig forskydning af akslen og dens påvirkninger mulig, hvilket også vil føre til en krænkelse af lineariteten og umuligheden af at udføre afbalancering af høj kvalitet.

Metoder og anordninger til afbalancering

Som nævnt ovenfor er afbalancering processen med at kombinere den centrale inertiakse med rotorens rotationsakse.

Den angivne proces kan udføres på to måder.

Den første metode involverer behandling af rotorakslerne, som udføres på en sådan måde, at aksen passerer gennem centrene i sektionen af akslerne med rotorens vigtigste centrale inertiakse. Denne teknik bruges sjældent i praksis og vil ikke blive diskuteret i detaljer i denne artikel.

Den anden (mest almindelige) metode går ud på at flytte, installere eller fjerne korrigerende masser på rotoren, som placeres på en sådan måde, at rotorens inertiakse er så tæt som muligt på dens rotationsakse.

Flytning, tilføjelse eller fjernelse af korrigerende masser under afbalancering kan gøres ved hjælp af en række teknologiske operationer, herunder: boring, fræsning, overfladebehandling, svejsning, skruing eller skruing af skruer, brænding med en laserstråle eller elektronstråle, elektrolyse, elektromagnetisk svejsning osv.

Afbalanceringsprocessen kan udføres på to måder:

- afbalancerede rotorer (i egne lejer);

- afbalancering af rotorer på afbalanceringsmaskiner.

For at afbalancere rotorerne i deres egne lejer bruger vi normalt specialiserede afbalanceringsenheder (kits), som giver os mulighed for at måle vibrationen af den afbalancerede rotor ved dens rotationshastighed i vektorform, dvs. at måle både amplitude og fase af vibrationen.