Equilibrado de rotores: desequilibrio estático y dinámico, resonancia y procedimiento práctico

Esta guía explica el equilibrio del rotor para rotores rígidos: qué significa “desequilibrio”, en qué se diferencian el desequilibrio estático y el dinámico, por qué la resonancia y la no linealidad pueden impedir un resultado de calidad y cómo se realiza normalmente el equilibrado en uno o dos planos de corrección.

Contenido

- ¿Qué es un rotor y qué corrige el equilibrado?

- Tipos de rotores y tipos de desequilibrio

- Vibración de mecanismos: qué puede y qué no puede eliminar el equilibrio

- Resonancia: un factor que impide el equilibrio

- Modelos lineales vs. no lineales: cuando los cálculos dejan de funcionar

- Dispositivos de equilibrado y máquinas equilibradoras

- Equilibrado de rotores rígidos (notas prácticas)

- Cómo se realiza el balanceo dinámico (método de tres pasadas)

- Criterios para evaluar la calidad del equilibrado

- Normas y referencias

- PREGUNTAS FRECUENTES

¿Qué es un rotor y qué corrige el equilibrado?

El rotor es un cuerpo que gira en torno a algún eje y se sujeta mediante sus superficies de apoyo en los soportes. Las superficies de apoyo del rotor transmiten cargas a los soportes mediante rodamientos o cojinetes de deslizamiento. Las superficies de apoyo son las superficies de los muñones o las superficies que los sustituyen.

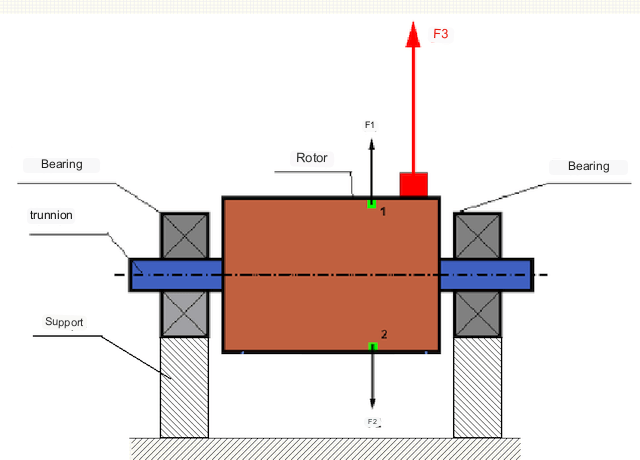

En un rotor perfectamente equilibrado, su masa se distribuye simétricamente respecto al eje de rotación; es decir, cualquier elemento del rotor puede acoplarse a otro elemento ubicado simétricamente respecto al eje de rotación. En un rotor equilibrado, la fuerza centrífuga que actúa sobre cualquier elemento del rotor se equilibra con la fuerza centrífuga que actúa sobre el elemento simétrico. Por ejemplo, las fuerzas centrífugas F1 y F2, de igual magnitud y dirección opuesta, actúan sobre los elementos 1 y 2 (marcados en verde en la Fig. 1). Esto se aplica a todos los elementos de rotor simétricos; por lo tanto, la fuerza centrífuga total que actúa sobre el rotor es cero y el rotor está equilibrado.

Sin embargo, si se rompe la simetría del rotor (el elemento asimétrico está marcado en rojo en la Fig. 1), la fuerza centrífuga desequilibrada F3 actúa sobre el rotor. Al girar, esta fuerza cambia de dirección con la rotación del rotor. La carga dinámica resultante se transmite a los rodamientos, lo que acelera el desgaste.

Además, bajo la influencia de esta fuerza de dirección variable se produce una deformación cíclica de los soportes y cimientos, sobre los que está fijado el rotor, es decir, se producen vibraciones. Para eliminar el desequilibrio del rotor y la vibración que lo acompaña, deben instalarse masas de equilibrado para restablecer la simetría del rotor.

El equilibrado del rotor es una operación para corregir el desequilibrio mediante la adición de masas de equilibrado.

La tarea de equilibrar consiste en encontrar el tamaño y la ubicación (ángulo) de una o varias masas de equilibrado.

Tipos de rotores y tipos de desequilibrio

Teniendo en cuenta la resistencia del material del rotor y la magnitud de las fuerzas centrífugas que actúan sobre él, los rotores se pueden dividir en dos tipos: rotores rígidos y flexibles.

Los rotores rígidos se deforman de forma insignificante bajo la acción de la fuerza centrífuga en los modos de trabajo y la influencia de esta deformación en los cálculos puede despreciarse.

La deformación de los rotores flexibles ya no puede ignorarse. Esta complica la solución del problema de balanceo y requiere la aplicación de otros modelos matemáticos en comparación con el problema de balanceo de rotores rígidos. Cabe destacar que un mismo rotor puede comportarse como rígido a bajas velocidades y, a altas velocidades, como flexible. A continuación, se considerará únicamente el balanceo de rotores rígidos.

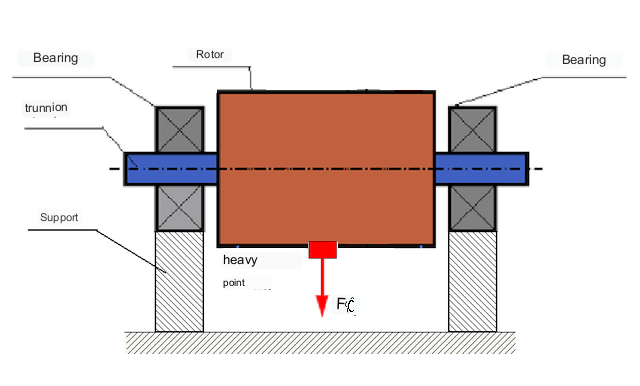

Dependiendo de la distribución de las masas desequilibradas a lo largo del rotor, se pueden distinguir dos tipos de desequilibrio: estático y dinámico (momentáneo). Por lo tanto, se habla de equilibrio estático y dinámico del rotor. El desequilibrio estático del rotor se produce sin rotación del rotor, es decir, en estática, cuando la gravedad invierte el rotor con su punto más pesado hacia abajo. La figura 2 muestra un ejemplo de un rotor con desequilibrio estático.

El desequilibrio dinámico sólo se produce cuando el rotor está girando.

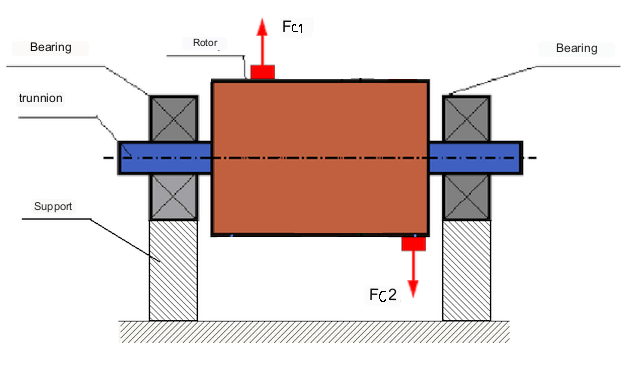

En la Fig. 3 se muestra un ejemplo de rotor con desequilibrio dinámico.

En este caso, las masas iguales desequilibradas M1 y M2 se encuentran en planos diferentes, en diferentes puntos a lo largo del rotor. En posición estática, es decir, cuando el rotor no gira, solo la gravedad actúa sobre él y las masas se equilibran entre sí. En dinámica, cuando el rotor gira, las fuerzas centrífugas Fc1 y Fc2 empiezan a actuar sobre las masas M1 y M2. Estas fuerzas son iguales en magnitud y de dirección opuesta. Sin embargo, dado que se aplican en diferentes puntos a lo largo del eje y no están en la misma línea, estas fuerzas no se compensan entre sí. Las fuerzas Fc1 y Fc2 crean un par aplicado al rotor. Por lo tanto, este desequilibrio también se denomina desequilibrio de momento. En consecuencia, las fuerzas centrífugas desequilibradas actúan sobre las posiciones de los cojinetes, lo que puede superar considerablemente los valores calculados y reducir la vida útil de los cojinetes.

Dado que este tipo de desequilibrio solo se produce dinámicamente durante la rotación del rotor, se denomina desequilibrio dinámico. No se puede corregir en condiciones estáticas mediante el equilibrado con cuchillas ni métodos similares. Para eliminar el desequilibrio dinámico, se deben instalar dos pesos de compensación que producen un momento de magnitud igual y dirección opuesta al momento generado por las masas M1 y M2. No es necesario que las masas de compensación sean opuestas e iguales en magnitud a las masas M1 y M2. Lo fundamental es que produzcan un momento que compense completamente el momento de desequilibrio.

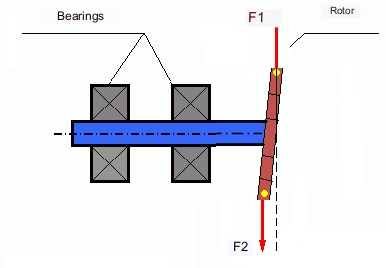

En general, las masas M1 y M2 pueden no ser iguales, por lo que se producirá una combinación de desequilibrio estático y dinámico. Está comprobado teóricamente que, en un rotor rígido, dos pesos separados a lo largo del rotor son necesarios y suficientes para eliminar su desequilibrio. Estos pesos compensarán tanto el par resultante del desequilibrio dinámico como la fuerza centrífuga resultante de la asimetría de la masa con respecto al eje del rotor (desequilibrio estático). Normalmente, el desequilibrio dinámico es característico de rotores largos, como ejes, y el desequilibrio estático es característico de rotores estrechos. Sin embargo, si el rotor estrecho está sesgado con respecto al eje o deformado ("forma de ocho"), el desequilibrio dinámico será difícil de eliminar (véase la figura 4), ya que en este caso es difícil instalar pesos correctores que creen el momento de compensación necesario.

Las fuerzas F1 y F2 no se encuentran en la misma línea y no se compensan entre sí.

Debido a que el brazo para generar par es pequeño debido al rotor estrecho, podrían requerirse pesos de corrección grandes. Sin embargo, esto también provoca un desequilibrio inducido debido a la deformación del rotor estrecho por las fuerzas centrífugas de los pesos de corrección. (Véase, por ejemplo, "Instrucciones metodológicas para el equilibrado de rotores rígidos (según ISO 22061-76)". Sección 10. SISTEMA DE SOPORTES DE ROTOR).

Esto se nota en los rodetes estrechos de los ventiladores, en los que, además del desequilibrio de fuerzas, también actúa el desequilibrio aerodinámico. Y debe entenderse que el desequilibrio aerodinámico, o más bien la fuerza aerodinámica es directamente proporcional a la velocidad angular del rotor, y para su compensación se utiliza la fuerza centrífuga de la masa correctora, que es proporcional al cuadrado de la velocidad angular. Por lo tanto, el efecto de equilibrado sólo puede tener lugar a una frecuencia de equilibrado específica. A otras frecuencias de rotación se produce un error adicional.

Lo mismo puede decirse de las fuerzas electromagnéticas de un motor eléctrico, que también son proporcionales a la velocidad angular. Por tanto, no es posible eliminar todas las causas de vibración de una máquina mediante el equilibrado.

Vibración de mecanismos

La vibración es la reacción del diseño del mecanismo a los efectos de una fuerza excitatoria cíclica. Esta fuerza puede ser de distinta naturaleza.

La fuerza centrífuga resultante del rotor desequilibrado es una fuerza no compensada que actúa sobre el punto de mayor peso. Esta fuerza y la vibración que provoca pueden eliminarse equilibrando el rotor.

Fuerzas de interacción de naturaleza geométrica derivadas de errores de fabricación y montaje de las piezas acopladas. Estas fuerzas pueden surgir, por ejemplo, como resultado de la falta de redondez de los cuellos de los ejes, errores en el perfil de los dientes de los engranajes, ondulación de las pistas de rodadura de los rodamientos, desalineación de los ejes acoplados, etc. En caso de ausencia de circularidad de los muñones, el eje del eje se desplazará en función de su ángulo de rotación. Aunque esta vibración también se produce a la velocidad del rotor, es prácticamente imposible eliminarla mediante el equilibrado.

Fuerzas aerodinámicas resultantes de la rotación de los rodetes de ventiladores y otros mecanismos de paletas. Fuerzas hidrodinámicas resultantes de la rotación de los impulsores de bombas hidráulicas, turbinas, etc.

Fuerzas electromagnéticas resultantes del funcionamiento de las máquinas eléctricas, por ejemplo, bobinados asimétricos del rotor, bobinados en cortocircuito, etc.

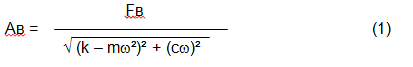

La magnitud de la vibración (por ejemplo, su amplitud Av) depende no sólo de la fuerza excitadora Fv que actúa sobre el mecanismo con frecuencia circular ω, sino también de la rigidez k del mecanismo, de su masa m , así como del coeficiente de amortiguación C.

Para medir los mecanismos de vibración y equilibrio pueden utilizarse varios tipos de sensores, entre ellos

- sensores de vibración absoluta diseñados para medir la aceleración de las vibraciones (acelerómetros) y sensores de velocidad de las vibraciones;

- sensores de vibración relativa - de corrientes parásitas o capacitivos, diseñados para medir el desplazamiento de la vibración;

- En algunos casos (cuando el diseño del mecanismo lo permite), también se pueden utilizar sensores de fuerza para evaluar su carga de vibración; en particular, se utilizan ampliamente para medir la carga de vibración de soportes rígidos de máquinas equilibradoras.

Así pues, la vibración es la reacción de una máquina a la acción de fuerzas externas. La magnitud de la vibración depende no sólo de la magnitud de la fuerza que actúa sobre el mecanismo, sino también de la rigidez del diseño del mecanismo. Una misma fuerza puede provocar vibraciones diferentes. En una máquina de cojinetes duros, aunque la vibración sea pequeña, los cojinetes pueden estar sometidos a cargas dinámicas importantes. Por este motivo, en el equilibrado de máquinas de cojinetes duros se utilizan sensores de fuerza en lugar de sensores de vibración (acelerómetros de vibración).

Los sensores de vibración se utilizan en mecanismos con soportes relativamente flexibles, cuando la acción de fuerzas centrífugas desequilibradas provoca una deformación notable de los soportes y vibraciones. Los sensores de fuerza se utilizan en soportes rígidos, cuando incluso fuerzas importantes debidas al desequilibrio no provocan vibraciones significativas.

La resonancia es un factor que impide el equilibrio

Antes hemos mencionado que los rotores se dividen en rígidos y flexibles. La rigidez o flexibilidad del rotor no debe confundirse con la rigidez o movilidad de los soportes (cimientos) sobre los que está instalado el rotor. Un rotor se considera rígido cuando su deformación (flexión) bajo la acción de las fuerzas centrífugas puede despreciarse. La deformación de un rotor flexible es relativamente grande y no puede despreciarse.

En este artículo sólo consideramos el equilibrado de rotores rígidos. A su vez, un rotor rígido (indeformable) puede montarse sobre soportes rígidos o móviles (flexibles). Es evidente que esta rigidez/suspensión de los soportes también es relativa, dependiendo de la velocidad del rotor y de la magnitud de las fuerzas centrífugas resultantes. Un límite condicional es la frecuencia de las vibraciones naturales de los soportes del rotor.

En los sistemas mecánicos, la forma y la frecuencia de las vibraciones naturales vienen determinadas por la masa y la elasticidad de los elementos del sistema mecánico. Es decir, la frecuencia de las vibraciones naturales es una característica interna del sistema mecánico y no depende de fuerzas externas. Al desviarse del estado de equilibrio, los soportes, debido a la elasticidad, tienden a volver a la posición de equilibrio. Pero debido a la inercia del rotor masivo, este proceso tiene la naturaleza de oscilaciones amortiguadas. Estas vibraciones son las vibraciones naturales del sistema rotor-soporte. Su frecuencia depende de la relación entre la masa del rotor y la elasticidad de los soportes.

Cuando el rotor empieza a girar y la frecuencia de su rotación se aproxima a la frecuencia de las vibraciones naturales, la amplitud de la vibración aumenta bruscamente, lo que puede provocar la destrucción de la estructura.

Se produce el fenómeno de la resonancia mecánica. En la zona de resonancia, un cambio de velocidad de rotación de 100 rpm puede provocar un aumento de la vibración de decenas de veces. Al mismo tiempo (en la zona de resonancia), la fase de vibración cambia 180°.

Si el diseño del mecanismo no es acertado y la frecuencia de funcionamiento del rotor se aproxima a la frecuencia de las vibraciones naturales, el funcionamiento del mecanismo se hace imposible debido a la vibración inadmisiblemente alta. Esto no es posible de la forma habitual, ya que incluso un pequeño cambio en la velocidad provocará un cambio drástico en los parámetros de vibración. Para el equilibrado en la zona de resonancia, se utilizan métodos especiales no considerados en este artículo.

Es posible determinar la frecuencia de las vibraciones naturales del mecanismo en reposo (al desconectar la rotación del rotor) o por el método del choque con el subsiguiente análisis espectral de la respuesta del sistema al choque.

Para los mecanismos, cuya frecuencia de trabajo de rotación está por encima de la frecuencia de resonancia, es decir, que trabajan en el régimen de resonancia, se considera que los soportes están en movimiento y para su medición se utilizan sensores de vibración, principalmente vibroacelerómetros, que miden la aceleración de los elementos estructurales. Para los mecanismos que funcionan en régimen preresonante, los apoyos se consideran rígidos. En este caso, se utilizan sensores de fuerza.

Modelos lineales y no lineales de un sistema mecánico. La no linealidad es un factor que impide equilibrar

Al equilibrar rotores rígidos, se utilizan modelos matemáticos denominados modelos lineales para los cálculos de equilibrado. Un modelo lineal significa que, en dicho modelo, una cantidad es proporcional (lineal) a la otra. Por ejemplo, si se duplica la masa no compensada del rotor, también se duplicará el valor de vibración. Para rotores rígidos, se puede utilizar un modelo lineal, ya que no se deforman.

En el caso de los rotores flexibles, ya no puede utilizarse el modelo lineal. Para un rotor flexible, si la masa del punto pesado aumenta durante la rotación, se producirá una deformación adicional y, además de la masa, también aumentará el radio de la ubicación del punto pesado. Por lo tanto, para un rotor flexible, la vibración aumentará más del doble, y los métodos habituales de cálculo no funcionarán.

También, el cambio de elasticidad de los apoyos en sus grandes deformaciones, por ejemplo, cuando a pequeñas deformaciones de los apoyos trabajan algunos elementos estructurales, y a grandes intervienen otros elementos estructurales. Por eso no se pueden equilibrar mecanismos que no están fijados sobre una cimentación, sino, por ejemplo, simplemente colocados en el suelo. En caso de vibraciones importantes, la fuerza del desequilibrio puede arrancar el mecanismo del suelo, lo que modificaría considerablemente las características de rigidez del sistema. Los pies del motor deben estar bien sujetos, los soportes de los pernos deben estar apretados, el grosor de las arandelas debe proporcionar suficiente rigidez de montaje, etc. Si los cojinetes están rotos, es posible que se produzcan desalineaciones y sacudidas significativas del eje, lo que también dará lugar a una linealidad deficiente y a la imposibilidad de realizar un equilibrado de calidad.

Dispositivos de equilibrado y máquinas equilibradoras

Como se señaló anteriormente, el equilibrio es el proceso de alinear el eje central principal de inercia con el eje de rotación del rotor.

Este proceso puede realizarse por dos métodos.

El primer método consiste en mecanizar los muñones del rotor de forma que el eje que pasa por los centros de los muñones se cruce con el eje central principal de inercia del rotor. Esta técnica se utiliza raramente en la práctica y no se tratará en detalle en este artículo.

El segundo método (el más habitual) consiste en desplazar, instalar o retirar pesos correctores en el rotor, que se colocan de modo que el eje de inercia del rotor esté lo más cerca posible de su eje de rotación.

El desplazamiento, la adición o la supresión de contrapesos correctores durante el equilibrado pueden realizarse mediante diversas operaciones tecnológicas, entre ellas: taladrado, fresado, revestimiento, soldadura, atornillado o desatornillado, quemado por láser o haz de electrones, electrólisis, revestimiento electromagnético, etc.

El proceso de equilibrado puede realizarse de dos maneras:

- equilibrado de rotores montados (en sus propios cojinetes) mediante máquinas equilibradoras;

- equilibrado de rotores en máquinas equilibradoras. Para el equilibrado de rotores en sus propios cojinetes suelen utilizarse dispositivos de equilibrado especializados (kits), que permiten medir la vibración del rotor equilibrado a su frecuencia de rotación de forma vectorial, es decir, medir tanto la amplitud como la fase de la vibración. En la actualidad, los dispositivos mencionados se fabrican sobre la base de la tecnología de microprocesadores y (aparte de la medición y el análisis de las vibraciones) proporcionan el cálculo automático de los parámetros de los pesos correctores, que deben instalarse en el rotor para compensar su desequilibrio.

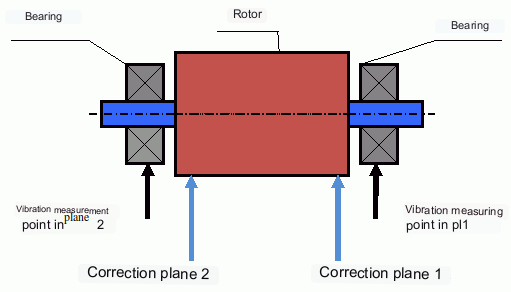

Estos dispositivos incluyen:

- una unidad de medición y cálculo basada en un ordenador o un controlador industrial;

- Dos (o más) sensores de vibración;

- Un sensor de ángulo de fase;

- accesorios para el montaje de los sensores en la obra;

- software especializado, diseñado para realizar un ciclo completo de medición de los parámetros de vibración del rotor en uno, dos o más planos de corrección.

En la actualidad, las máquinas equilibradoras más comunes son de dos tipos:

- Máquinas de rodamientos blandos (con soportes blandos);

- Máquinas de rodamientos duros (con soportes rígidos).

Las máquinas con cojinetes blandos cuentan con soportes relativamente flexibles, por ejemplo, basados en resortes planos. La frecuencia de las vibraciones naturales de estos soportes suele ser de 2 a 3 veces menor que la frecuencia de rotación del rotor de equilibrado montado sobre ellos. Para medir la vibración de los soportes preresonantes de la máquina, se suelen utilizar sensores de vibración (acelerómetros, sensores de velocidad de vibración, etc.).

Las máquinas equilibradoras de prerresonancia utilizan soportes relativamente rígidos, cuyas frecuencias naturales de vibración deben ser 2-3 veces superiores a la frecuencia de rotación del rotor que se está equilibrando. Para medir la carga de vibración de los soportes de las máquinas de prerresonancia suelen utilizarse transductores de fuerza.

La ventaja de las máquinas equilibradoras de preresonancia es que el equilibrado en ellas se puede realizar a velocidades de rotor relativamente bajas (hasta 400 - 500 rpm), lo que simplifica enormemente el diseño de la máquina y su base, y aumenta la productividad y la seguridad del equilibrado.

Equilibrado de rotores rígidos

¡Importante!

- El equilibrado sólo elimina las vibraciones causadas por la distribución asimétrica de la masa del rotor con respecto a su eje de rotación. El equilibrado no elimina otros tipos de vibraciones.

- Los mecanismos técnicos, cuyo diseño garantiza la ausencia de resonancias en la frecuencia de funcionamiento de rotación, fijados de forma fiable en la cimentación, instalados en cojinetes reparables, son objeto de equilibrado.

- Las máquinas defectuosas deben repararse antes del equilibrado. De lo contrario, no es posible realizar un equilibrado de calidad.

El equilibrado no sustituye a la reparación.

La tarea principal del equilibrado es encontrar la masa y la ubicación de los pesos de compensación sometidos a fuerzas centrífugas de equilibrado.

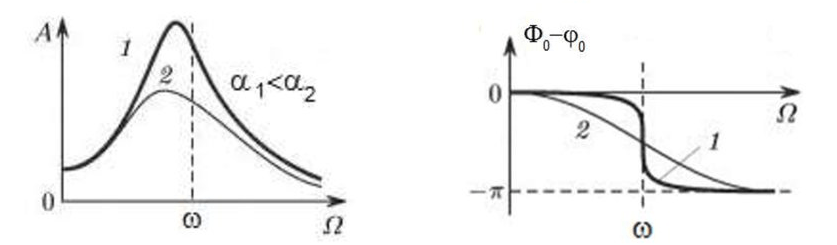

Como ya se ha mencionado, en el caso de los rotores rígidos, suele ser necesario y suficiente instalar dos pesos de compensación. Esto eliminará tanto el desequilibrio estático como el dinámico del rotor. El esquema general para medir las vibraciones durante el equilibrado es el siguiente.

Los sensores de vibración se instalan en los soportes de los rodamientos en los puntos 1 y 2. Se fija un marcador de revoluciones al rotor, normalmente con cinta reflectante. El tacómetro láser utiliza la marca de revoluciones para determinar la velocidad del rotor y la fase de la señal de vibración.

Cómo se realiza el balanceo dinámico (método de tres pasadas)

En la mayoría de los casos, el equilibrado dinámico se realiza por el método de los tres arranques. Este método se basa en el hecho de que se colocan pesos de prueba de peso conocido sobre el rotor en serie en los planos 1 y 2 y se calculan los pesos y la ubicación de los pesos de equilibrado en función de los resultados de los cambios en los parámetros de vibración.

El lugar de instalación de los pesos se denomina plano de corrección. Por lo general, los planos de corrección se seleccionan en la zona de los soportes de rodamientos sobre los que se instala el rotor.

En la primera puesta en marcha se mide la vibración inicial. A continuación, se coloca un peso de prueba conocido en el rotor, cerca de uno de los rodamientos. Se realiza una segunda puesta en marcha y se miden los parámetros de vibración, que deben cambiar debido a la instalación del peso de prueba. A continuación, se retira el peso de prueba en el primer plano y se instala en el segundo plano. Se realiza una tercera prueba y se miden los parámetros de vibración. Se retira el peso de prueba y el software calcula automáticamente las masas y los ángulos de instalación de los pesos de equilibrado.

El objetivo de instalar los pesos de prueba es determinar cómo reacciona el sistema a los cambios en el desequilibrio. Los pesos y las ubicaciones de los pesos de prueba son conocidos, por lo que el software puede calcular los llamados coeficientes de influencia, que muestran cómo la introducción de un desequilibrio conocido afecta a los parámetros de vibración. Los coeficientes de influencia son características del propio sistema mecánico y dependen de la rigidez de los soportes y de la masa (inercia) del sistema rotor-soporte.

Para el mismo tipo de mecanismos del mismo diseño, los coeficientes de influencia serán cercanos. Es posible guardarlos en la memoria del ordenador y utilizarlos para el equilibrado de los mecanismos del mismo tipo sin pruebas de funcionamiento, lo que aumenta significativamente la productividad del equilibrado. Tenga en cuenta que la masa de los pesos de prueba debe ser elegida de tal manera que los parámetros de vibración cambien notablemente cuando se instalan los pesos de prueba. De lo contrario, aumenta el error de cálculo de los coeficientes de influencia y se deteriora la calidad del equilibrado.

Como puede verse en la Fig. 1, la fuerza centrífuga actúa en dirección radial, es decir, perpendicular al eje del rotor. Por lo tanto, los sensores de vibraciones deben instalarse de forma que su eje de sensibilidad apunte también en la dirección radial. Normalmente, la rigidez de los cimientos en la dirección horizontal es menor, por lo que la vibración en la dirección horizontal es mayor. Por lo tanto, para aumentar la sensibilidad, los sensores deben instalarse de forma que su eje de sensibilidad también se dirija horizontalmente. Aunque no existe una diferencia fundamental. Además de la vibración en dirección radial, debe controlarse la vibración en dirección axial, a lo largo del eje de rotación del rotor. Esta vibración no suele deberse al desequilibrio, sino a otras causas, principalmente relacionadas con la desalineación y el desajuste de los ejes conectados a través del acoplamiento.

Esta vibración no se puede eliminar mediante el balanceo, en cuyo caso se requiere alineación. En la práctica, estas máquinas suelen presentar desequilibrio en el rotor y desalineación del eje, lo que dificulta considerablemente la tarea de eliminar la vibración. En tales casos, es necesario centrar primero la máquina y luego balancearla. (Aunque con un fuerte desequilibrio de par, también se produce vibración axial debido a la torsión de la estructura de cimentación).

Artículos relacionados (ejemplos de soportes de equilibrio)

- Soporte de equilibrio con soporte suave

- Equilibrado de los rotores de motores eléctricos

- Soportes de equilibrio sencillos pero eficaces

Criterios para evaluar la calidad de los mecanismos de equilibrio

La calidad del equilibrado de los rotores (mecanismos) puede evaluarse de dos maneras. El primer método consiste en comparar la cantidad de desequilibrio residual determinada durante el proceso de equilibrado con la tolerancia de desequilibrio residual. Estas tolerancias para las diferentes clases de rotores se especifican en la norma ISO 1940-1-2007. Parte 1. Definición del desequilibrio admisible. Definición del desequilibrio admisible.

Sin embargo, el cumplimiento de las tolerancias especificadas no puede garantizar plenamente la fiabilidad operativa del mecanismo, asociada al logro del nivel mínimo de su vibración. Esto se explica por el hecho de que la magnitud de la vibración del mecanismo está determinada no sólo por la magnitud de la fuerza asociada con el desequilibrio residual de su rotor, sino que también depende de varios otros parámetros, incluyendo: la rigidez k de los elementos estructurales del mecanismo, su masa m, el factor de amortiguación, así como la frecuencia de rotación. Por lo tanto, para estimar las cualidades dinámicas del mecanismo (incluida la calidad de su equilibrio) en una serie de casos se recomienda estimar el nivel de vibración residual del mecanismo, que está regulado por una serie de normas.

La norma más común, que regula los niveles admisibles de vibración de los mecanismos, es la ISO 10816-3-2002. Con su ayuda, es posible establecer tolerancias para cualquier tipo de máquinas, teniendo en cuenta la potencia de su accionamiento eléctrico.

Además de esta norma universal, existe una serie de normas especializadas desarrolladas para tipos específicos de máquinas. Por ejemplo, 31350-2007 , ISO 7919-1-2002, etc.

Normas y referencias

- ISO 1940-1:2007. Vibración. Requisitos para la calidad del equilibrado de rotores rígidos. Parte 1. Determinación del desequilibrio admisible.

- ISO 10816-3:2009. Vibración mecánica — Evaluación de la vibración de la máquina mediante mediciones en partes no giratorias — Parte 3: Máquinas industriales con potencia nominal superior a 15 kW y velocidades nominales entre 120 r/min y 15 000 r/min cuando se miden in situ.

- ISO 14694:2003. Ventiladores industriales: Especificaciones de calidad de equilibrio y niveles de vibración.

- ISO 7919-1:2002. Vibración de máquinas sin movimiento alternativo — Mediciones en ejes rotatorios y criterios de evaluación — Orientación general.

PREGUNTAS FRECUENTES

¿El equilibrado elimina todas las vibraciones?

No. El balanceo elimina la vibración causada por la distribución asimétrica de la masa del rotor respecto a su eje de rotación. La vibración causada por desalineación, defectos en los rodamientos, fuerzas aerodinámicas/hidrodinámicas, fuerzas electromagnéticas y otras causas requiere diagnósticos y acciones correctivas independientes.

¿Por qué puede fallar el equilibrio cerca de la resonancia?

Cerca de la resonancia, pequeños cambios de velocidad pueden causar grandes variaciones en la amplitud de la vibración y un desfase de 180°. En estas condiciones, los resultados de las mediciones se vuelven inestables y los procedimientos de equilibrado convencionales podrían no converger sin métodos especiales.

¿Cuándo es necesario equilibrar en un plano frente a en dos planos?

En un rotor rígido, dos pesos separados a lo largo del rotor suelen ser necesarios y suficientes para eliminar el desequilibrio estático y dinámico combinado. Los rotores estrechos suelen presentar principalmente desequilibrio estático, pero la deformación y la geometría pueden introducir un componente dinámico que podría requerir una corrección en dos planos.

¿Qué se debe hacer antes de equilibrar?

Asegúrese de que la máquina esté en buen estado de funcionamiento: un montaje fiable a la cimentación, cojinetes en buen estado, sin holgura importante y sin fuentes evidentes de no linealidad. El equilibrado no sustituye la reparación.

Conclusiones clave

- El equilibrio corrige la excitación relacionada con la masa (centrífuga); no resuelve la desalineación, el daño de los cojinetes ni las fuentes electromagnéticas/aerodinámicas.

- La resonancia y la no linealidad pueden hacer que el equilibrado convencional sea ineficaz o inseguro.

- Para rotores rígidos, el equilibrio de dos planos es la solución general para el desequilibrio combinado estático y dinámico.