Rotor kiegyensúlyozása: statikus és dinamikus kiegyensúlyozatlanság, rezonancia és gyakorlati eljárás

Ez az útmutató a rotor kiegyensúlyozását ismerteti merev rotorok: mit jelent az “aszimmetria”, hogyan különbözik a statikus és a dinamikus aszimmetria, miért akadályozhatja a rezonancia és a nemlinearitás a minőségi eredményt, és hogyan történik a kiegyensúlyozás jellemzően egy vagy két korrekciós síkban.

Tartalomjegyzék

- Mi az a rotor, és mit jelent a helyes kiegyensúlyozás?

- Rotorok típusai és kiegyensúlyozatlanság típusai

- Mechanizmusok rezgése: amit az egyensúlyozás el tud és nem tud megszüntetni

- Rezonancia: egy tényező, amely megakadályozza az egyensúlyozást

- Lineáris vs. nemlineáris modellek: amikor a számítások nem működnek

- Kiegyensúlyozó berendezések és kiegyensúlyozó gépek

- Merev rotorok kiegyensúlyozása (gyakorlati megjegyzések)

- A dinamikus kiegyensúlyozás végrehajtása (hárommenetes módszer)

- A kiegyenlítés minőségének értékelésére vonatkozó kritériumok

- Szabványok és hivatkozások

- GYIK

Mi az a rotor, és mit jelent a helyes kiegyensúlyozás?

A rotor egy olyan test, amely valamilyen tengely körül forog, és amelyet a csapágyfelületek tartanak a tartókban. A rotor csapágyfelületei gördülő- vagy csúszócsapágyakon keresztül adják át a terheléseket a tartókra. A csapágyfelületek a csapágycsapok felületei vagy az azokat helyettesítő felületek.

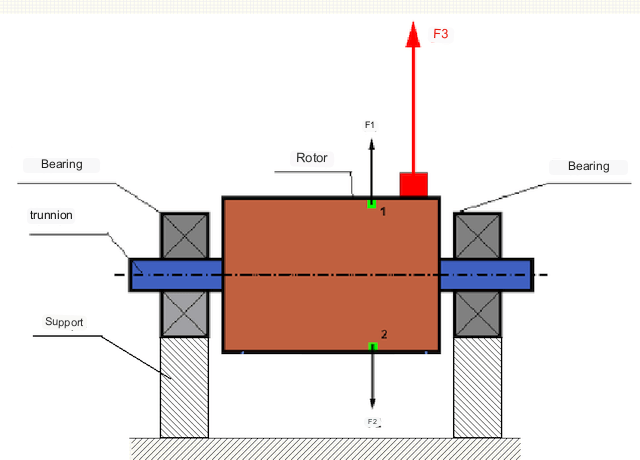

Egy tökéletesen kiegyensúlyozott rotorban a tömege szimmetrikusan oszlik el a forgástengelyre, azaz a rotor bármely eleme illeszthető egy másik, a forgástengelyre szimmetrikusan elhelyezkedő elemhez. Kiegyensúlyozott rotorban a rotor bármely elemére ható centrifugális erőt a szimmetrikus elemre ható centrifugális erő kiegyenlíti. Például az 1. és 2. elemre (az 1. ábrán zölddel jelölve) azonos nagyságú és ellentétes irányú F1 és F2 centrifugális erők hatnak. Ez minden szimmetrikus rotorelemre igaz, így a rotorra ható teljes centrifugális erő 0, és a rotor kiegyensúlyozott.

De ha a rotor szimmetriája megsérül (az aszimmetrikus elem piros színnel van jelölve az 1. ábrán), akkor kiegyensúlyozatlan F3 centrifugális erő hat a rotorra. Forgás közben ez az erő a rotor forgásával együtt változtatja irányát. Az ebből az erőből eredő dinamikus terhelés a csapágyakra hárul, ami felgyorsult kopást eredményez.

Ezen túlmenően, az irányváltozó erő hatására ciklikusan deformálódnak a támaszok és az alapítvány, amelyre a rotor rögzítve van, azaz rezgés keletkezik. A rotor kiegyensúlyozatlanságának és a vele járó rezgésnek a kiküszöbölése érdekében kiegyenlítő tömegeket kell beépíteni, hogy a rotor szimmetriája helyreálljon.

A rotor kiegyensúlyozása olyan művelet, amelynek célja a kiegyensúlyozatlanság korrigálása kiegyensúlyozó tömegek hozzáadásával.

Az egyensúlyozás feladata egy vagy több egyensúlyozó tömeg méretének és helyének (szögének) meghatározása.

Rotorok típusai és kiegyensúlyozatlanság típusai

A rotor anyagának szilárdságát és a rá ható centrifugális erők nagyságát figyelembe véve a rotorok két típusra oszthatók: merev és rugalmas.

A merev forgórészek a centrifugális erő hatására a működési módoknál jelentéktelen mértékben deformálódnak, és ennek a deformációnak a hatása a számításokban elhanyagolható.

A hajlékony rotorok deformációját többé nem lehet elhanyagolni. A hajlékony rotorok deformációja bonyolítja a kiegyensúlyozási probléma megoldását, és más matematikai modellek alkalmazását igényli a merev rotorok kiegyensúlyozási problémájához képest. Meg kell jegyezni, hogy ugyanaz a rotor alacsony sebességnél merevként, nagy sebességnél pedig rugalmasként viselkedhet. A továbbiakban csak a merev rotorok kiegyensúlyozásával foglalkozunk.

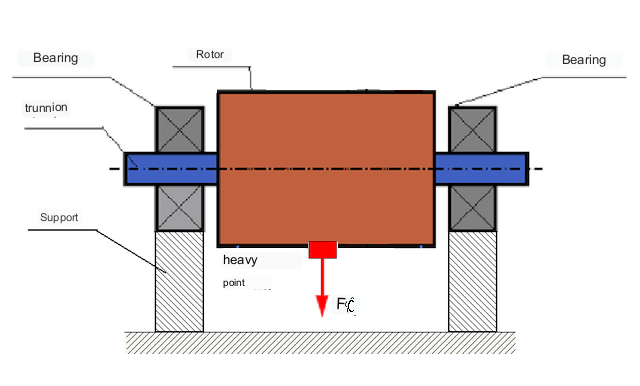

A rotor hossza mentén a kiegyensúlyozatlan tömegek eloszlásától függően kétféle kiegyensúlyozatlanságot különböztethetünk meg - statikus és dinamikus (pillanatnyi). Ennek megfelelően statikus és dinamikus rotorkiegyensúlyozásról beszélünk. A statikus rotorkiegyensúlyozatlanság a rotor forgása nélkül, azaz statikában akkor fordul elő, amikor a rotort a gravitáció a "nehéz pontjával" lefelé fordítja. A statikus kiegyensúlyozatlanságú rotorra példa látható a 2. ábrán.

A dinamikus kiegyensúlyozatlanság csak akkor fordul elő, amikor a rotor forog.

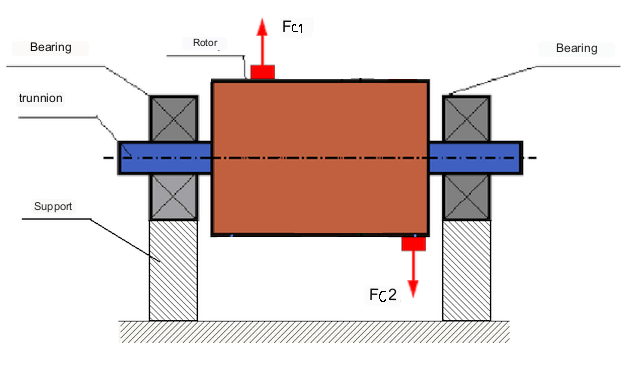

A 3. ábrán egy dinamikus kiegyensúlyozatlansággal rendelkező rotor példája látható.

Ebben az esetben a kiegyensúlyozatlan, egyenlő tömegű M1 és M2 különböző síkokban vannak - a rotor hosszának különböző pontjain. Statikus helyzetben, azaz amikor a rotor nem forog, csak a gravitáció hat a rotorra, és a tömegek kiegyenlítik egymást. Dinamikában, amikor a rotor forog, az M1 és M2 tömegekre Fc1 és Fc2 centrifugális erők kezdenek hatni. Ezek az erők nagyságrendjükben egyenlőek és irányúak. Mivel azonban a tengely hosszának különböző pontjain hatnak, és nem ugyanazon a vonalon helyezkednek el, ezek az erők nem kompenzálják egymást. Az Fc1 és Fc2 erők nyomatékot hoznak létre, amely a rotorra ható. Ezért ezt a kiegyensúlyozatlanságot nyomatékkiegyensúlyozatlanságnak is nevezik. Ennek megfelelően a kiegyenlítetlen centrifugális erők a csapágypozíciókra hatnak, ami nagymértékben meghaladhatja a számított értékeket, és csökkentheti a csapágyak élettartamát.

Mivel ez a fajta kiegyensúlyozatlanság csak dinamikusan jelentkezik a rotor forgása során, dinamikus kiegyensúlyozatlanságnak nevezzük. Statikus körülmények között nem korrigálható "késeken" történő kiegyensúlyozással vagy hasonló módszerekkel. A dinamikus kiegyensúlyozatlanság kiküszöbölése érdekében két kiegyenlítő súlyt kell felszerelni, amelyek nagyságrendileg megegyező és irányú nyomatékot hoznak létre az M1 és M2 tömegekből származó nyomatékkal. A kiegyenlítő tömegeket nem kell az M1 és M2 tömegekkel ellentétes és nagyságrendileg megegyező irányban beállítani. A lényeg az, hogy olyan nyomatékot hozzanak létre, amely teljes mértékben kompenzálja a kiegyensúlyozatlansági nyomatékot.

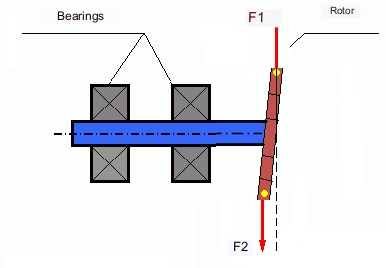

Általánosságban elmondható, hogy az M1 és M2 tömegek nem feltétlenül egyenlőek egymással, így statikus és dinamikus kiegyensúlyozatlanság kombinációja áll fenn. Elméletileg bizonyított, hogy egy merev rotor esetében két, a rotor hosszában egymástól elosztott súly szükséges és elegendő az kiegyensúlyozatlanság kiküszöböléséhez. Ezek a súlyok kompenzálják mind a dinamikus kiegyensúlyozatlanságból eredő nyomatékot, mind a tömeg rotor tengelyéhez viszonyított aszimmetriájából (statikus kiegyensúlyozatlanság) eredő centrifugális erőt. A dinamikus kiegyensúlyozatlanság jellemzően a hosszú rotorokra, például a tengelyekre, a statikus kiegyensúlyozatlanság pedig a keskeny rotorokra jellemző. Ha azonban a keskeny rotor a tengelyhez képest ferde, vagy deformálódott ("nyolcas alakú"), akkor a dinamikus kiegyensúlyozatlanságot nehéz lesz kiküszöbölni (lásd 4. ábra), mert ebben az esetben nehéz olyan korrekciós súlyokat felszerelni, amelyek létrehozzák a szükséges kiegyenlítő nyomatékot.

Az F1 és F2 erők nem ugyanazon az egyenesen fekszenek, és nem kompenzálják egymást.

Mivel a nyomatékot létrehozó kar a keskeny rotor miatt kicsi, nagy korrekciós súlyokra lehet szükség. Ez azonban "indukált kiegyensúlyozatlanságot" is eredményez a keskeny rotor deformációja miatt, amelyet a korrekciós súlyok centrifugális erői okoznak. (Lásd például: "Módszertani utasítások merev rotorok kiegyensúlyozására (ISO 22061-76 szerint)". 10. szakasz. ROTORTARTÓ RENDSZER.)

Ez észrevehető a ventilátorok keskeny járókerekei esetében, amelyekben az erőegyenlőtlenség mellett az aerodinamikai kiegyensúlyozatlanság is aktív. És meg kell érteni, hogy az aerodinamikai kiegyensúlyozatlanság, vagyis az aerodinamikai erő egyenesen arányos a rotor szögsebességével, és annak kompenzálására a korrekciós tömeg centrifugális erejét használják, amely arányos a szögsebesség négyzetével. Ezért a kiegyenlítő hatás csak egy adott kiegyenlítő frekvencián érvényesülhet. Más forgási frekvenciákon további hiba keletkezik.

Ugyanez mondható el az elektromágneses erőkről egy elektromos motorban, amelyek szintén arányosak a szögsebességgel. Nem lehet tehát kiegyensúlyozással kiküszöbölni egy gépben a rezgés minden okát.

A mechanizmusok rezgése

A rezgés a mechanizmus kialakításának reakciója a ciklikus gerjesztő erő hatására. Ez az erő különböző természetű lehet.

A kiegyensúlyozatlan rotorból eredő centrifugális erő egy kompenzálatlan erő, amely a "nehéz pontra" hat. Ez az erő és az általa okozott rezgés az, amelyet a rotor kiegyensúlyozásával lehet kiküszöbölni.

"Geometriai" jellegű kölcsönhatási erők, amelyek az illeszkedő alkatrészek gyártási és összeszerelési hibáiból erednek. Ezek az erők például a tengelynyak nem kerekdedségéből, a fogaskerekek fogprofiljának hibáiból, a csapágyfutópályák hullámosságából, az illeszkedő tengelyek eltolódásából stb. eredhetnek. A csapágyak nem kör alakúsága esetén a tengelytengely a tengely forgásszögétől függően elmozdul. Bár ez a rezgés a rotor fordulatszámánál is előfordul, kiegyensúlyozással szinte lehetetlen kiküszöbölni.

A ventilátorok járókerekének forgásából és más szárnyas mechanizmusokból eredő aerodinamikai erők. Hidrodinamikai erők, amelyek a hidraulikus szivattyúk, turbinák stb. járókerekeinek forgásából erednek.

Elektromágneses erők, amelyek a villamos gépek működéséből erednek, pl. aszimmetrikus forgórész-tekercsek, rövidre zárt tekercsek stb.

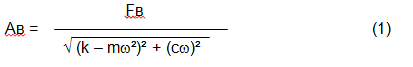

A rezgés nagysága (pl. amplitúdója Av) nemcsak a mechanizmusra ω körfrekvenciával ható Fv gerjesztő erőtől, hanem a mechanizmus k merevségétől, m tömegétől, valamint a C csillapítási együtthatótól is függ.

A rezgés és az egyensúlyi mechanizmusok mérésére különböző típusú érzékelők használhatók, többek között:

- rezgésgyorsulás mérésére tervezett abszolút rezgésérzékelők (gyorsulásmérők) és rezgéssebesség-érzékelők;

- relatív rezgésérzékelők - örvényáramú vagy kapacitív, a rezgés elmozdulásának mérésére tervezett;

- Bizonyos esetekben (ha a mechanizmus kialakítása lehetővé teszi) erőérzékelők is használhatók a rezgésterhelés felmérésére; különösen széles körben használják őket a kemény csapágyazású kiegyensúlyozó gépek tartószerkezeteinek rezgésterhelésének mérésére.

A rezgés tehát a gép reakciója a külső erők hatására. A rezgés nagysága nemcsak a mechanizmusra ható erő nagyságától, hanem a mechanizmus kialakításának merevségétől is függ. Egy és ugyanaz az erő különböző rezgéseket eredményezhet. Egy kemény csapágyazású gépben, még ha a rezgés kicsi is, a csapágyakat jelentős dinamikus terhelés érheti. Ezért a keménycsapágyas gépek kiegyensúlyozásakor inkább erő-, mint rezgésérzékelőket (rezgésgyorsulásmérőket) használnak.

A rezgésérzékelőket viszonylag hajlékony tartókkal rendelkező szerkezeteken használják, amikor a kiegyensúlyozatlan centrifugális erők hatása a tartók észrevehető deformációjához és rezgéshez vezet. Az erőérzékelőket merev tartóknál használják, amikor még a kiegyensúlyozatlanságból eredő jelentős erők sem vezetnek jelentős rezgéshez.

A rezonancia olyan tényező, amely megakadályozza a kiegyensúlyozást.

Korábban említettük, hogy a rotorokat merev és rugalmas rotorokra osztjuk. A rotor merevsége vagy rugalmassága nem tévesztendő össze a támaszok (alapozás) merevségével vagy mozgékonyságával, amelyre a rotor telepítve van. A rotor akkor tekinthető merevnek, ha a centrifugális erők hatására bekövetkező deformációja (hajlítása) elhanyagolható. A rugalmas rotor deformációja viszonylag nagy, és nem elhanyagolható.

Ebben a cikkben csak a merev rotorok kiegyensúlyozását vizsgáljuk. A merev (nem deformálható) rotor viszont merev vagy mozgatható (hajlékony) támasztékra szerelhető. Nyilvánvaló, hogy a támaszok merevsége/rugalmassága is relatív, a rotor fordulatszámától és a keletkező centrifugális erők nagyságától függően. Feltételes korlátot jelent a forgórész-tartók sajátrezgéseinek frekvenciája.

Mechanikai rendszerek esetében a sajátrezgések alakját és frekvenciáját a mechanikai rendszer elemeinek tömege és rugalmassága határozza meg. Vagyis a sajátrezgések frekvenciája a mechanikai rendszer belső jellemzője, és nem függ a külső erőhatásoktól. Az egyensúlyi állapotból kitérve a támaszok a rugalmasság miatt hajlamosak visszatérni az egyensúlyi helyzetbe. A masszív forgórész tehetetlensége miatt azonban ez a folyamat a csillapított rezgések természetét mutatja. Ezek a rezgések a rotor-tartó rendszer sajátrezgései. Ezek frekvenciája a rotor tömegének és a támaszok rugalmasságának arányától függ.

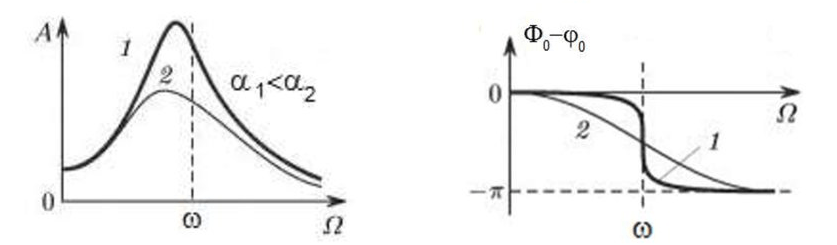

Amikor a rotor forogni kezd, és forgásának frekvenciája megközelíti a természetes rezgések frekvenciáját, a rezgés amplitúdója meredeken megnő, ami a szerkezet tönkremeneteléhez vezethet.

A mechanikai rezonancia jelensége lép fel. A rezonancia területén a fordulatszám 100 fordulat/perc változása a rezgés több tízszeresére növekedhet. Ezzel egyidejűleg (a rezonanciaterületen) a rezgés fázisa 180°-kal megváltozik.

Ha a mechanizmus kialakítása nem sikerült, és a rotor működési frekvenciája közel van a természetes rezgések frekvenciájához, akkor a mechanizmus működése lehetetlenné válik a megengedhetetlenül nagy rezgés miatt. Ez a szokásos módon nem lehetséges, mivel már egy kis sebességváltozás is drasztikus változást okoz a rezgési paraméterekben. A rezonancia területén történő kiegyensúlyozáshoz speciális, ebben a cikkben nem tárgyalt módszereket alkalmaznak.

Lehetőség van a mechanizmus sajátrezgéseinek frekvenciájának meghatározására a futóművön (a rotor forgásának kikapcsolásakor) vagy a lökéses módszerrel, a rendszer lökésre adott válaszának későbbi spektrális elemzésével.

Az olyan mechanizmusok esetében, amelyek forgási üzemi frekvenciája a rezonanciafrekvencia felett van, azaz rezonanciarezsimben működnek, a tartókat mozgónak tekintik, és a méréshez rezgésérzékelőket, főként vibrációs gyorsulásmérőket használnak, amelyek a szerkezeti elemek gyorsulását mérik. Az előrezonancia üzemmódban működő mechanizmusok esetében a tartók merevnek tekintendők. Ebben az esetben erőérzékelőket használnak.

Egy mechanikai rendszer lineáris és nemlineáris modelljei. A nemlinearitás olyan tényező, amely megakadályozza a kiegyensúlyozást.

A merev rotorok kiegyensúlyozásakor a kiegyensúlyozási számításokhoz lineáris modelleknek nevezett matematikai modelleket használnak. A lineáris modell azt jelenti, hogy egy ilyen modellben az egyik mennyiség arányos (lineáris) a másikkal. Ha például a rotor kompenzálatlan tömege megduplázódik, akkor a rezgés értéke is megduplázódik. Merev rotorok esetén lineáris modell használható, mivel ezek nem deformálódnak.

Rugalmas rotorok esetén a lineáris modell már nem használható. Rugalmas rotor esetén, ha a nehéz pont tömege a forgás során nő, további deformáció lép fel, és a tömeg mellett a nehéz pont helyének sugara is megnő. Ezért egy rugalmas rotor esetében a rezgés több mint kétszeresére nő, és a szokásos számítási módszerek nem működnek.

Továbbá a támaszok rugalmasságának változása nagy alakváltozásoknál, például amikor a támaszok kis alakváltozásainál egyes szerkezeti elemek működnek, nagy alakváltozásoknál pedig más szerkezeti elemek vesznek részt. Ezért nem lehet kiegyensúlyozni olyan mechanizmusokat, amelyek nincsenek rögzítve egy alapzatra, hanem például egyszerűen a padlóra helyezve. Jelentős rezgések esetén a kiegyensúlyozatlanság ereje a mechanizmust a padlóról lehúzhatja, ezáltal jelentősen megváltoztatva a rendszer merevségi jellemzőit. A motorlábakat biztonságosan kell rögzíteni, a csavarrögzítéseket meg kell húzni, az alátétek vastagságának megfelelő rögzítési merevséget kell biztosítania stb. Ha a csapágyak eltörtek, jelentős tengelyeltolódás és lökések lehetségesek, ami szintén rossz linearitást és minőségi kiegyensúlyozásra való képtelenséget eredményez.

Kiegyensúlyozó berendezések és kiegyensúlyozó gépek

Amint azt fentebb említettük, a kiegyensúlyozás az a folyamat, amelynek során a tehetetlenségi főtengelyt a rotor forgástengelyéhez igazítják.

Ezt a folyamatot kétféle módszerrel lehet elvégezni.

Az első módszer a forgórész tengelycsonkjainak megmunkálását jelenti oly módon, hogy a tengely, amely a tengelycsonkok középpontján áthalad, a forgórész központi tehetetlenségi főtengelyével keresztezze egymást. Ezt a technikát a gyakorlatban ritkán alkalmazzák, és ebben a cikkben nem tárgyaljuk részletesen.

A második (leggyakoribb) módszer a forgórészen lévő korrekciós súlyok áthelyezését, beszerelését vagy eltávolítását jelenti, amelyeket úgy helyeznek el, hogy a forgórész tehetetlenségi tengelye a lehető legközelebb legyen a forgástengelyhez.

A kiegyenlítés során a korrekciós súlyok mozgatása, hozzáadása vagy eltávolítása különböző technológiai műveletekkel történhet: fúrás, marás, felületkezelés, hegesztés, csavarozás vagy kicsavarozás, lézer- vagy elektronsugaras égetés, elektrolízis, elektromágneses felületkezelés stb. segítségével.

Az egyensúlyozási folyamat kétféleképpen valósítható meg:

- összeszerelt rotorok kiegyensúlyozása (saját csapágyazásukban) kiegyensúlyozó gépekkel;

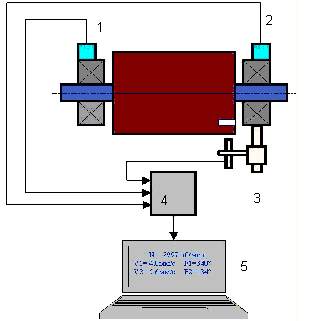

- rotorok kiegyensúlyozása kiegyensúlyozó gépeken. A saját csapágyazású rotorok kiegyensúlyozására általában speciális kiegyensúlyozó berendezéseket (készleteket) használnak, amelyek lehetővé teszik a kiegyensúlyozott rotor rezgésének mérését a forgási frekvenciáján vektoros formában, azaz a rezgés amplitúdójának és fázisának mérését. Jelenleg a fenti eszközöket mikroprocesszoros technológiával gyártják, és (a rezgésmérésen és -elemzésen kívül) automatikus számítást biztosítanak a rotorra a kiegyensúlyozatlanság kiegyenlítésére felszerelendő korrekciós súlyok paramétereinek kiszámítására.

Ezek az eszközök a következők:

- számítógépen vagy ipari vezérlőn alapuló mérő- és számítóegység;

- Két (vagy több) rezgésérzékelő;

- Fázisszög-érzékelő;

- tartozékok az érzékelők helyszíni felszereléséhez;

- speciális szoftver, amelyet a rotor rezgési paramétereinek teljes ciklusú mérésére terveztek egy, két vagy több korrekciós síkban.

Jelenleg kétféle kiegyensúlyozó gép a legelterjedtebb:

- Lágycsapágyas gépek (lágy támasztékkal);

- Keménycsapágyas gépek (merev támasztékkal).

A lágy csapágyas gépek viszonylag hajlékony támasztékokkal rendelkeznek, például lapos rugókon alapulnak. Ezeknek a támasztékoknak a saját rezgéseinek frekvenciája általában 2-3-szor alacsonyabb, mint a rájuk szerelt kiegyensúlyozó rotor forgási frekvenciája. A rezgésérzékelőket (gyorsulásmérők, rezgési sebességérzékelők stb.) általában a gép előrezonáns támasztékainak rezgésének mérésekor használják.

Az előrezonancia-kiegyenlítő gépek viszonylag merev támasztékokat használnak, amelyek rezgési sajátfrekvenciája 2-3-szor nagyobb kell, hogy legyen, mint a kiegyensúlyozandó rotor forgási frekvenciája. Az előrezonanciás géptartók rezgésterhelésének mérésére általában erőátvivőket használnak.

A rezonancia előtti kiegyensúlyozó gépek előnye, hogy a kiegyensúlyozás rajtuk viszonylag alacsony rotorsebességgel (akár 400-500 fordulat/percig) végezhető, ami jelentősen leegyszerűsíti a gép és alapjainak kialakítását, valamint növeli a kiegyensúlyozás termelékenységét és biztonságát.

Merev rotorok kiegyensúlyozása

Fontos!

- A kiegyensúlyozás csak a forgástengelyhez képest a rotor tömegének aszimmetrikus eloszlása által okozott rezgéseket szünteti meg. Más típusú rezgéseket a kiegyensúlyozás nem szüntet meg!

- Kiegyensúlyozásra kerülnek azok a műszaki mechanizmusok, amelyek kialakítása biztosítja a rezonancia hiányát a forgás üzemi frekvenciáján, megbízhatóan rögzítve az alapzaton, üzemképes csapágyakba szerelve.

- A hibás gépeket kiegyensúlyozás előtt ki kell javítani. Ellenkező esetben a minőségi kiegyensúlyozás nem lehetséges.

A kiegyensúlyozás nem helyettesíti a javítást!

A kiegyensúlyozás fő feladata a kiegyenlítő centrifugális erőknek kitett kiegyenlítő súlyok tömegének és helyének meghatározása.

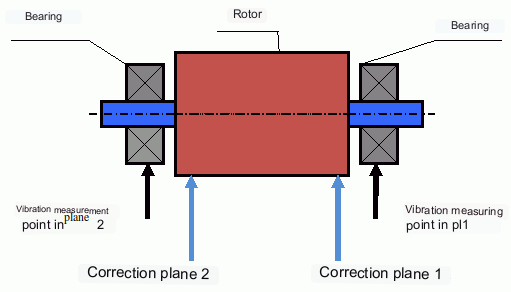

Mint fentebb említettük, merev rotorok esetében általában két kiegyenlítő súly beépítése szükséges és elegendő. Ez kiküszöböli a rotor statikus és dinamikus kiegyensúlyozatlanságát egyaránt. A kiegyensúlyozás során a rezgés mérésének általános sémája a következő.

A rezgésérzékelőket az 1. és 2. pontnál lévő csapágytartókon helyezik el. A forgásjelzőt a forgórészhez rögzítik, általában fényvisszaverő szalaggal. A fordulatszám-jelölést a lézertachométer a rotor fordulatszámának és a rezgésjel fázisának meghatározására használja.

A dinamikus kiegyensúlyozás végrehajtása (hárommenetes módszer)

A legtöbb esetben a dinamikus kiegyensúlyozást a három indítás módszerével végzik. A módszer azon alapul, hogy ismert tömegű próbasúlyokat helyeznek a rotorra sorban az 1. és 2. síkban, és a súlyokat és a kiegyensúlyozó súlyok helyét a rezgési paraméterek változásainak eredményei alapján számítják ki.

A súlyok elhelyezésének helyét korrekciós síknak nevezzük. A korrekciós síkokat általában a csapágytartók területén választják ki, amelyre a rotor van felszerelve.

Az első indításkor mérik a kezdeti rezgést. Ezután egy ismert súlyú próbasúlyt helyeznek a rotorra, az egyik csapágyhoz közelebb. Egy második indítást végeznek, és megmérik a rezgési paramétereket, amelyeknek a tesztsúly elhelyezése miatt meg kell változniuk. Ezután az első síkban lévő próbasúlyt eltávolítják, és a második síkba helyezik. Egy harmadik próbaindítást hajtanak végre, és mérik a rezgési paramétereket. A tesztsúlyt eltávolítjuk, és a szoftver automatikusan kiszámítja a tömegeket és a mérősúlyok beépítési szögeit.

A tesztsúlyok felszerelésének célja annak meghatározása, hogy a rendszer hogyan reagál az egyensúlyhiány változásaira. A súlyok és a tesztsúlyok helyei ismertek, így a szoftver ki tudja számítani az úgynevezett befolyásoló együtthatókat, amelyek megmutatják, hogy egy ismert kiegyensúlyozatlanság bevezetése hogyan befolyásolja a rezgési paramétereket. A befolyásolási együtthatók magának a mechanikai rendszernek a jellemzői, és a támaszok merevségétől és a rotor-támasz rendszer tömegétől (tehetetlenségi tehetetlenségétől) függenek.

Az azonos típusú, azonos kialakítású mechanizmusok esetében a befolyásolási együtthatók közel lesznek egymáshoz. Ezeket el lehet menteni a számítógép memóriájában, és tesztfutások nélkül lehet használni az azonos típusú mechanizmusok kiegyensúlyozásához, ami jelentősen növeli a kiegyensúlyozás termelékenységét. Vegye figyelembe, hogy a próbasúlyok tömegét úgy kell megválasztani, hogy a rezgési paraméterek észrevehetően megváltozzanak a próbasúlyok beépítésekor. Ellenkező esetben a befolyásolási együtthatók számítási hibája megnő, és a kiegyensúlyozás minősége romlik.

Amint az 1. ábrán látható, a centrifugális erő radiális irányban, azaz a rotor tengelyére merőlegesen hat. Ezért a rezgésérzékelőket úgy kell felszerelni, hogy érzékenységi tengelyük szintén a radiális irányba mutasson. Általában az alapozás vízszintes irányú merevsége kisebb, ezért a vízszintes irányú rezgés nagyobb. Ezért az érzékenység növelése érdekében az érzékelőket úgy kell felszerelni, hogy érzékenységi tengelyük szintén vízszintes irányba mutasson. Bár alapvető különbség nincs. A radiális irányú rezgésen kívül a forgórész forgástengelye mentén, axiális irányú rezgést is figyelni kell. Ezt a rezgést általában nem a kiegyensúlyozatlanság okozza, hanem más okok, amelyek főként a tengelykapcsolón keresztül összekapcsolt tengelyek kiegyensúlyozatlanságával és helytelen beállításával kapcsolatosak.

Ez a rezgés nem szüntethető meg kiegyensúlyozással, ebben az esetben beállításra van szükség. A gyakorlatban az ilyen gépeknél általában mind a rotor kiegyensúlyozatlansága, mind a tengely eltolódása fennáll, ami sokkal nehezebbé teszi a rezgés kiküszöbölését. Ilyen esetekben először a gépet kell középre igazítani, majd kiegyensúlyozni. (Bár erős nyomatékkiegyensúlyozatlanság esetén az alapszerkezet "csavarodása" miatt axiális irányban is rezgés lép fel.)

Kapcsolódó cikkek (kiegyensúlyozó állványok példái)

- Kiegyensúlyozó állvány puha támasztékkal

- Villanymotorok rotorjainak kiegyensúlyozása

- Egyszerű, de hatékony kiegyensúlyozó állványok

A kiegyensúlyozó mechanizmusok minőségének értékelésére vonatkozó kritériumok

A rotorok (mechanizmusok) kiegyensúlyozási minősége kétféleképpen értékelhető. Az első módszer során a kiegyensúlyozási folyamat során megállapított maradék kiegyensúlyozatlanság mértékét hasonlítják össze a maradék kiegyensúlyozatlanságra vonatkozó tűréshatárral. A különböző rotorosztályokra vonatkozó tűréshatárokat az ISO 1940-1-2007 szabvány határozza meg. rész. A megengedett kiegyensúlyozatlanság meghatározása.

A meghatározott tűréshatárok betartása azonban nem garantálja teljes mértékben a szerkezet működési megbízhatóságát, amely a rezgés minimális szintjének eléréséhez kapcsolódik. Ez azzal a ténnyel magyarázható, hogy a mechanizmus rezgésének nagyságát nemcsak a forgórész maradék kiegyensúlyozatlanságához kapcsolódó erő nagysága határozza meg, hanem számos más paramétertől is függ, többek között: a mechanizmus szerkezeti elemeinek k merevségétől, m tömegétől, a csillapítási tényezőtől, valamint a forgási frekvenciától. Ezért a mechanizmus dinamikai tulajdonságainak (beleértve az egyensúly minőségét) becsléséhez számos esetben ajánlott a mechanizmus maradó rezgésszintjének becslése, amelyet számos szabvány szabályoz.

A legelterjedtebb szabvány, amely a mechanizmusok megengedett rezgésszintjét szabályozza, az ISO 10816-3-2002. Segítségével bármilyen típusú gépre be lehet állítani a tűréshatárokat, figyelembe véve az elektromos meghajtásuk teljesítményét.

Ezen az egyetemes szabványon kívül számos speciális szabványt is kidolgoztak bizonyos géptípusokra. Például a 31350-2007 , az ISO 7919-1-2002 stb.

Szabványok és hivatkozások

- ISO 1940-1:2007. Rezgés. Merev rotorok kiegyensúlyozási minőségére vonatkozó követelmények. 1. rész. A megengedett kiegyensúlyozatlanság meghatározása.

- ISO 10816-3:2009 szabvány. Mechanikai rezgés – Gépi rezgés értékelése nem forgó alkatrészeken végzett mérésekkel – 3. rész: 15 kW-nál nagyobb névleges teljesítményű és 120 ford/perc és 15 000 ford/perc közötti névleges fordulatszámú ipari gépek helyszíni mérés esetén.

- ISO 14694:2003 szabvány. Ipari ventilátorok – Kiegyensúlyozási minőségre és rezgésszintekre vonatkozó előírások.

- ISO 7919-1:2002. Gépek rezgése alternáló mozgás nélkül – Forgó tengelyeken végzett mérések és értékelési kritériumok – Általános útmutató.

GYIK

A kiegyensúlyozás minden rezgést eltávolít?

Nem. A kiegyensúlyozás megszünteti a rotor tömegének aszimmetrikus eloszlása által okozott rezgést a forgástengelyéhez képest. A hibás beállítás, csapágyhibák, aerodinamikai/hidrodinamikai erők, elektromágneses erők és egyéb okok miatti rezgés külön diagnosztikát és korrekciós intézkedéseket igényel.

Miért hibásodhat meg a kiegyensúlyozás rezonancia közelében?

A rezonancia közelében a kis sebességváltozások nagy változásokat okozhatnak a rezgési amplitúdóban és 180°-os fáziseltolódást. Ilyen körülmények között a mérési eredmények instabilakká válnak, és a hagyományos kiegyensúlyozási eljárások speciális módszerek nélkül nem konvergálhatnak.

Mikor van szükség egysíkú, illetve kétsíkú kiegyensúlyozásra?

Merev rotor esetén általában szükséges és elegendő két, a rotor hosszában elválasztott súly a statikus és dinamikus kiegyensúlyozatlanság együttes kiküszöböléséhez. A keskeny rotorok gyakran többnyire statikus kiegyensúlyozatlanságot mutatnak, de a deformáció és a geometria dinamikus komponenst vezethet be, amely kétsíkú korrekciót igényelhet.

Mit kell tenni a kiegyensúlyozás előtt?

Győződjön meg arról, hogy a gép szervizelhető: megbízható rögzítés az alaphoz, egészséges csapágyak, nincs jelentős lazaság, és nincsenek nyilvánvaló nemlinearitási források. A kiegyensúlyozás nem helyettesíti a javítást.

Főbb tanulságok

- A kiegyensúlyozás korrigálja a tömeggel kapcsolatos (centrifugális) gerjesztést; nem oldja meg a hibás beállítást, a csapágykárosodást vagy az elektromágneses/aerodinamikai forrásokat.

- A rezonancia és a nemlinearitás a hagyományos kiegyensúlyozást hatástalanná vagy veszélyessé teheti.

- Merev rotorok esetén a kétsíkú kiegyensúlyozás az általános megoldás a statikus és dinamikus kiegyensúlyozatlanság kombinálására.