PENYEIMBANG PORTABEL ""BALANSET-1A""

Sistem Penyeimbangan Dinamis Berbasis PC Dua Saluran

PANDUAN PENGOPERASIAN

rev. 1.56 Mei 2023

2023 | Portugal, Porto

PEMBERITAHUAN KESELAMATAN: Perangkat ini mematuhi standar keselamatan Uni Eropa. Produk Laser Kelas 2. Ikuti prosedur keselamatan peralatan putar. Lihat informasi keselamatan lengkap di bawah ini →

DAFTAR ISI

1. TINJAUAN UMUM SISTEM PENYEIMBANGAN

Penyeimbang Balanset-1A menyediakan layanan penyeimbangan dinamis bidang tunggal dan dua untuk kipas, roda penggiling, spindel, penghancur, pompa, dan mesin berputar lainnya.

Balanset-1A balancer mencakup dua vibrosensor (akselerometer), sensor fase laser (tachometer), unit antarmuka USB 2 saluran dengan pra-penguat, integrator, dan modul akuisisi ADC, serta perangkat lunak penyeimbangan berbasis Windows. Balanset-1A membutuhkan notebook atau PC lain yang kompatibel dengan Windows (WinXP...Win11, 32 atau 64 bit).

Perangkat lunak penyeimbangan memberikan solusi penyeimbangan yang tepat untuk penyeimbangan satu bidang dan dua bidang secara otomatis. Balanset-1A mudah digunakan oleh para ahli non-getaran.

Semua hasil penyeimbangan disimpan dalam arsip dan dapat digunakan untuk membuat laporan.

Fitur Utama

Mudah Digunakan

- • Massa uji coba yang dapat dipilih pengguna

- • Popup validitas massa uji coba

- • Input data manual

Kemampuan Pengukuran

- • RPM, amplitudo, dan fase

- • Analisis spektrum FFT

- • Tampilan bentuk gelombang dan spektrum

- • Data simultan dua saluran

Fungsi Lanjutan

- • Koefisien pengaruh yang tersimpan

- • Penyeimbangan trim

- • Perhitungan eksentrisitas mandrel.

- • Perhitungan toleransi ISO 1940.

Manajemen Data

- • Penyimpanan data penyeimbangan tanpa batas

- • Penyimpanan bentuk gelombang getaran

- • Arsip dan laporan

Alat Perhitungan

- • Perhitungan berat terpisah

- • Perhitungan pengeboran

- • Mengubah bidang koreksi

- • Visualisasi grafik polar

Opsi Analisis

- • Hapus atau tinggalkan beban percobaan

- • Bagan RunDown (eksperimental)

2. SPESIFIKASI

| Parameter | Spesifikasi |

|---|---|

| Rentang pengukuran nilai root-mean-square (RMS) dari kecepatan getaran, mm/detik (untuk getaran 1x) | dari 0,02 hingga 100 |

| Rentang frekuensi pengukuran RMS kecepatan getaran, Hz | dari 5 sampai 550 |

| Jumlah bidang koreksi | 1 atau 2 |

| Rentang frekuensi pengukuran rotasi, rpm | 100 – 100000 |

| Rentang pengukuran fase getaran, derajat sudut | dari 0 hingga 360 |

| Kesalahan pengukuran fase getaran, derajat sudut | ± 1 |

| Akurasi pengukuran kecepatan getaran RMS | ±(0,1 + 0,1×Vdiukur) mm/detik |

| Akurasi pengukuran frekuensi rotasi | ±(1 + 0,005×Ndiukur) rpm |

| Waktu rata-rata antar kegagalan (MTBF), jam, menit | 1000 |

| Rata-rata umur layanan, tahun, min | 6 |

| Dimensi (dalam kotak keras), cm | 39*33*13 |

| Massa, kg | <5 |

| Dimensi keseluruhan sensor vibrator, mm, maks | 25*25*20 |

| Massa sensor vibrator, kg, maks. | 0.04 |

|

Kondisi Operasional: - Kisaran suhu: dari 5°C hingga 50°C - Kelembaban relatif: < 85%, tidak jenuh - Tanpa medan elektromagnetik yang kuat & benturan yang kuat |

|

3. PAKET

Penyeimbang Balanset-1A mencakup dua akselerometer sumbu tunggal, penanda referensi fase laser (takometer digital), unit antarmuka USB 2 saluran dengan pra-penguat, integrator dan modul akuisisi ADC serta perangkat lunak penyeimbang berbasis Windows.

Set Pengiriman

| Deskripsi | Nomor | Catatan |

|---|---|---|

| Unit antarmuka USB | 1 | |

| Penanda referensi fase laser (takometer) | 1 | |

| Akselerometer sumbu tunggal | 2 | |

| Dudukan magnet | 1 | |

| Timbangan digital | 1 | |

| Casing keras untuk transportasi | 1 | |

| ""Balanset-1A". Panduan pengguna. | 1 | |

| Flash disk dengan perangkat lunak penyeimbang | 1 |

4. PRINSIP-PRINSIP KESEIMBANGAN

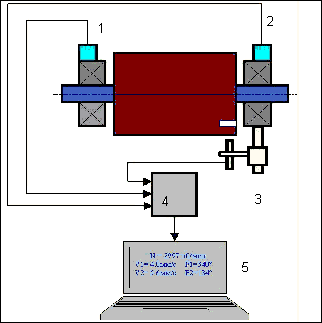

4.1. ""Balanset-1A" mencakup (gambar 4.1) unit antarmuka USB (1), dua akselerometer (2) dan (3), penanda referensi fase (4) dan PC portabel (tidak disertakan) (5).

Set pengiriman juga termasuk dudukan magnetis (6) digunakan untuk memasang penanda referensi fase dan skala digital 7.

Konektor X1 dan X2 dimaksudkan untuk koneksi sensor getaran masing-masing ke saluran pengukuran 1 dan 2, dan konektor X3 digunakan untuk koneksi penanda referensi fase.

Kabel USB menyediakan catu daya dan koneksi unit antarmuka USB ke komputer.

Gambar 4.1. Perangkat pengiriman "Balanset-1A""

Getaran mekanis menghasilkan sinyal listrik yang sebanding dengan percepatan getaran pada keluaran sensor getaran. Sinyal digital dari modul ADC ditransfer melalui USB ke PC portabel. (5). Penanda referensi fase menghasilkan sinyal pulsa yang digunakan untuk menghitung frekuensi rotasi dan sudut fase getaran. Perangkat lunak berbasis Windows menyediakan solusi untuk penyeimbangan bidang tunggal dan dua bidang, analisis spektrum, bagan, laporan, dan penyimpanan koefisien pengaruh.

5. TINDAKAN PENCEGAHAN KESELAMATAN

⚡ PERHATIAN - Keamanan Listrik

5.1. Ketika beroperasi pada 220V, peraturan keselamatan listrik harus diperhatikan. Tidak diperbolehkan memperbaiki perangkat saat tersambung ke 220 V.

5.2. Jika Anda menggunakan perangkat ini di lingkungan dengan daya AC berkualitas rendah atau terdapat gangguan jaringan, disarankan untuk menggunakan daya mandiri dari baterai komputer.

⚠️ Persyaratan Keselamatan Tambahan untuk Peralatan Berputar

- !Penguncian Mesin: Selalu terapkan prosedur penguncian/penandaan yang tepat sebelum memasang sensor

- !Alat Pelindung Diri: Gunakan kacamata keselamatan, pelindung pendengaran, dan hindari pakaian longgar di dekat mesin yang berputar.

- !Instalasi Aman: Pastikan semua sensor dan kabel terpasang dengan aman dan tidak tersangkut oleh bagian yang berputar

- !Prosedur Darurat: Ketahui lokasi pemberhentian darurat dan prosedur penghentian

- !Pelatihan: Hanya personel terlatih yang boleh mengoperasikan peralatan penyeimbang pada mesin berputar

6. PENGATURAN PERANGKAT LUNAK DAN PERANGKAT KERAS

6.1. Penginstalan driver USB dan perangkat lunak penyeimbang

Sebelum bekerja, instal driver dan perangkat lunak penyeimbang.

Daftar folder dan file

Disk instalasi (flash drive) berisi file dan folder berikut ini:

- Bs1Av###Setup – folder berisi perangkat lunak penyeimbang "Balanset-1A" (### – nomor versi)

- ArdDrv – Pengandar USB

- Manual_EBalancer.pdf – buku panduan ini

- Bal1Av###Setup.exe – file pengaturan. File ini berisi semua file dan folder yang diarsipkan seperti yang disebutkan di atas. ### – versi perangkat lunak "Balanset-1A".

- Ebalance.cfg – nilai sensitivitas

- Bal.ini – beberapa data inisialisasi

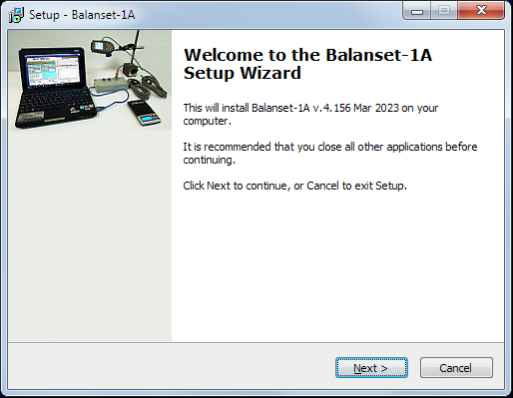

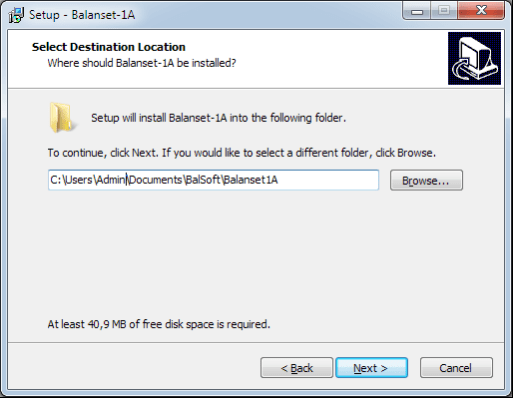

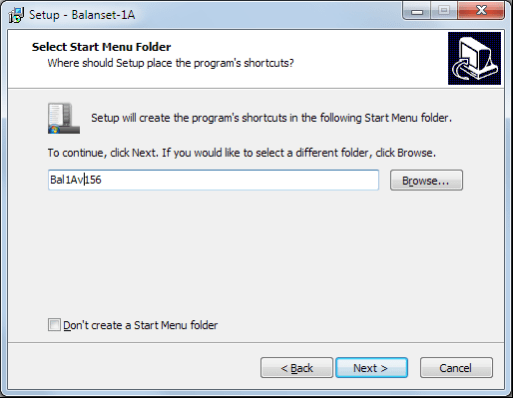

Prosedur Instalasi Perangkat Lunak

Untuk menginstal driver dan menjalankan file perangkat lunak khusus Bal1Av###Setup.exe dan ikuti petunjuk penyiapan dengan menekan tombol "Berikutnya", "ОК"dll.

Pilih folder pengaturan. Biasanya folder yang diberikan tidak boleh diubah.

Kemudian, program akan meminta untuk menentukan folder Program group dan desktop. Tekan tombol Berikutnya.

Penyelesaian Instalasi

- ✓Pasang sensor pada mekanisme yang diperiksa atau diseimbangkan (Informasi terperinci tentang cara memasang sensor diberikan dalam Lampiran 1)

- ✓Hubungkan sensor getaran 2 dan 3 ke input X1 dan X2, dan sensor sudut fase ke input X3 pada unit antarmuka USB.

- ✓Sambungkan unit antarmuka USB ke port USB komputer.

- ✓Jika menggunakan catu daya AC, hubungkan komputer ke sumber listrik. Hubungkan catu daya ke 220 V, 50 Hz.

- ✓Klik pintasan "Balanset-1A" di desktop.

7. PERANGKAT LUNAK PENYEIMBANGAN

7.1. Umum

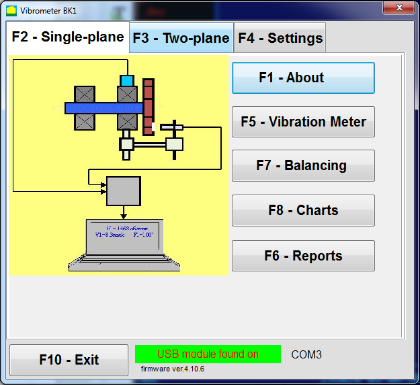

Jendela awal

Saat menjalankan program "Balanset-1A", jendela Awal, seperti yang ditunjukkan pada Gambar 7.1, akan muncul.

Gambar 7.1. Jendela awal "Balanset-1A""

Ada 9 tombol di jendela Awal dengan nama fungsi yang dijalankan saat diklik.

F1- "Tentang"

Gambar 7.2. Jendela F1-«Tentang»

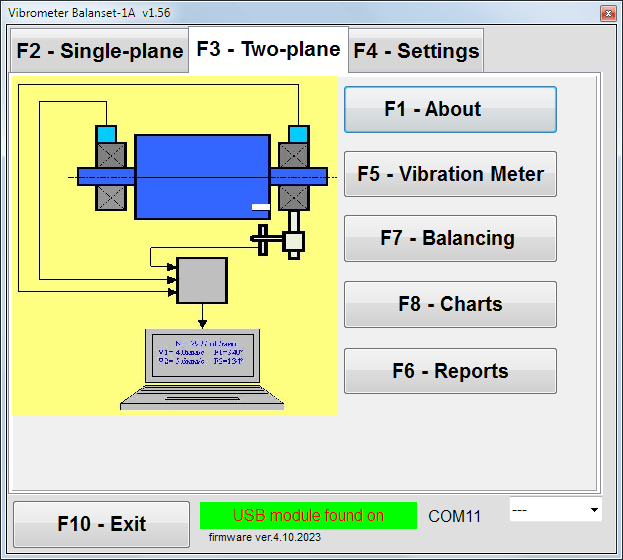

F2-"Bidang tunggal", F3-"Dua bidang"

Menekan ""F2- Bidang tunggal"" (atau F2 tombol fungsi pada keyboard komputer) memilih getaran pengukuran pada saluran X1.

Setelah mengklik tombol ini, diagram tampilan komputer yang ditunjukkan pada Gbr. 7.1 mengilustrasikan proses pengukuran getaran hanya pada saluran pengukuran pertama (atau proses penyeimbangan dalam satu bidang).

Menekan tombol ""F3-Dua bidang"" (atau F3 tombol fungsi pada keyboard komputer) memilih mode pengukuran getaran pada dua saluran X1 dan X2 secara bersamaan. (Gbr. 7.3.)

Gambar 7.3. Jendela awal "Balanset-1A". Penyeimbangan dua bidang.

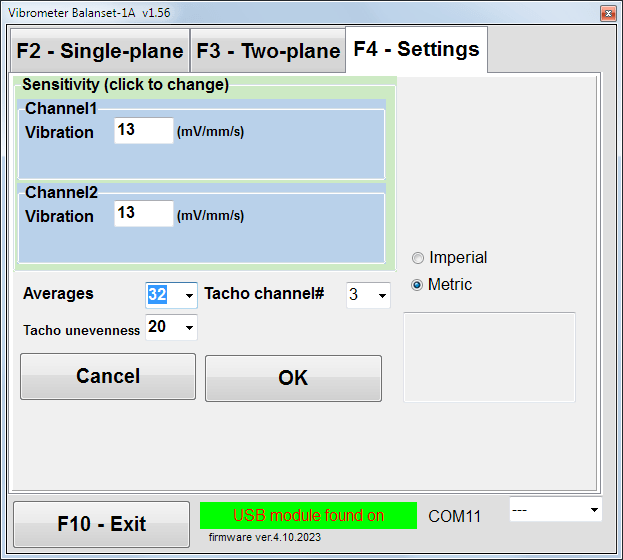

F4 – «Pengaturan»

Gambar 7.4. Jendela "Pengaturan"

Di jendela ini Anda dapat mengubah beberapa pengaturan Balanset-1A.

- Sensitivitas. Nilai nominalnya adalah 13 mV/mm/s.

Mengubah koefisien sensitivitas sensor hanya diperlukan apabila mengganti sensor!

Perhatian!

Saat Anda memasukkan koefisien sensitivitas, bagian pecahannya dipisahkan dari bagian bilangan bulat dengan titik desimal (tanda ",").

- Rata-rata - jumlah perataan (jumlah putaran rotor di mana data dirata-ratakan untuk mendapatkan akurasi yang lebih tinggi)

- Saluran Tacho# - channel# Tacho terhubung. Secara default - saluran ke-3.

- Ketidakrataan - perbedaan durasi antara pulsa tacho yang berdekatan, yang di atas memberikan peringatan ""Kegagalan takometer"

- Kekaisaran / Metrik - Pilih sistem satuan.

Nomor port com ditetapkan secara otomatis.

F5 – «Pengukur getaran»

Menekan tombol ini (atau tombol fungsi F5 (pada keyboard komputer) mengaktifkan mode pengukuran getaran pada satu atau dua saluran pengukuran pengukur getaran virtual tergantung pada kondisi tombol."F2-bidang tunggal", ""F3-dua bidang".

F6 – «Laporan»

Menekan tombol ini (atau F6 tombol fungsi pada keyboard komputer) akan mengaktifkan balancing Archive, yang darinya Anda dapat mencetak laporan dengan hasil balancing untuk mekanisme (rotor) tertentu.

F7 - "Menyeimbangkan"

Menekan tombol ini (atau tombol fungsi F7 pada keyboard Anda) akan mengaktifkan mode penyeimbangan dalam satu atau dua bidang koreksi, tergantung pada mode pengukuran yang dipilih dengan menekan tombol ""F2-bidang tunggal", ""F3-dua bidang".

F8 - "Grafik"

Menekan tombol ini (atau F8 Tombol fungsi pada keyboard komputer) mengaktifkan pengukur getaran grafis, yang implementasinya menampilkan pada layar secara bersamaan dengan nilai digital amplitudo dan fase getaran serta grafik fungsi waktunya.

F10 – «Keluar»

Menekan tombol ini (atau F10 (tombol fungsi pada keyboard komputer) menyelesaikan program "Balanset-1A".

7.2. "Pengukur getaran""

Sebelum bekerja di ""Pengukur getaran"Dalam mode "pasang sensor getaran pada mesin dan hubungkan masing-masing ke konektor X1 dan X2 pada unit antarmuka USB. Sensor tachometer harus dihubungkan ke input X3 pada unit antarmuka USB.".

Gbr. 7.5 Unit antarmuka USB

Tempelkan pita reflektif pada permukaan rotor untuk kerja takometer.

Gambar 7.6. Pita reflektif.

Rekomendasi untuk pemasangan dan konfigurasi sensor diberikan dalam Lampiran 1.

Untuk memulai pengukuran dalam mode pengukur getaran, klik tombol ""F5 - Pengukur Getaran"" di jendela Awal program (lihat gambar 7.1).

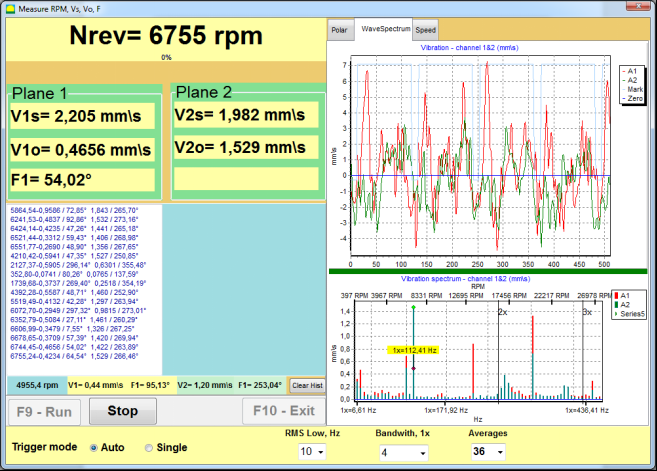

Pengukur Getaran muncul (lihat Gbr.7.7)

Gbr. 7.7. Mode pengukur getaran. Gbr. 7.8. Gelombang dan Spektrum.

Untuk memulai pengukuran getaran, klik tombol ""F9 – Jalankan""(atau tekan tombol fungsi) F9 pada keyboard).

Jika Mode pemicu Otomatis Jika sudah diperiksa, hasil pengukuran getaran akan ditampilkan secara berkala di layar.

Dalam hal pengukuran getaran secara simultan pada saluran pertama dan kedua, jendela yang terletak di bawah kata-kata ""Pesawat 1"" Dan ""Pesawat 2""akan diisi.".

Pengukuran getaran dalam mode "Getaran" juga dapat dilakukan dengan sensor sudut fase yang terputus. Pada jendela Awal program, nilai total getaran RMS (V1s, V2s) hanya akan ditampilkan.

Ada pengaturan berikutnya dalam mode Pengukur Getaran

- RMS Rendah, Hz – frekuensi terendah untuk menghitung RMS getaran keseluruhan

- Lebar pita - lebar pita frekuensi getaran pada grafik

- Rata-rata - angka rata-rata untuk akurasi pengukuran yang lebih baik

Untuk menyelesaikan pekerjaan dalam mode "Pengukur Getaran", klik tombol ""F10 - Keluar"" dan kembali ke jendela Awal.

Gbr. 7.8. Mode pengukur getaran. Kecepatan rotasi Ketidakrataan, bentuk gelombang getaran 1x.

Gbr. 7.9. Mode pengukur getaran. Ikhtisar (versi beta, tidak ada garansi!).

7.3 Prosedur penyeimbangan

Penyeimbangan dilakukan untuk mekanisme dalam kondisi teknis yang baik dan dipasang dengan benar. Jika tidak, sebelum penyeimbangan, mekanisme harus diperbaiki, dipasang pada bantalan yang tepat dan diperbaiki. Rotor harus dibersihkan dari kontaminan yang dapat menghalangi prosedur penyeimbangan.

Sebelum menyeimbangkan, ukur getaran dalam mode pengukur getaran (tombol F5) untuk memastikan bahwa getaran utamanya adalah getaran 1x.

Gbr. 7.10. Mode pengukur getaran. Memeriksa getaran keseluruhan (V1s, V2s) dan 1x (V1o, V2o).

Jika nilai getaran keseluruhan V1s (V2s) kira-kira sama dengan besarnya getaran pada frekuensi putar (getaran 1x) V1o (V2o), dapat diasumsikan bahwa kontribusi utama mekanisme getaran berasal dari ketidakseimbangan rotor. Jika nilai getaran keseluruhan V1s (V2s) jauh lebih tinggi daripada komponen getaran 1x V1o (V2o), disarankan untuk memeriksa kondisi mekanisme – kondisi bantalan, dudukannya pada alas, memastikan tidak ada kontak antara bagian tetap dan rotor selama putaran, dll.

Anda juga harus memperhatikan stabilitas nilai terukur dalam mode Vibration Meter – amplitudo dan fase getaran tidak boleh bervariasi lebih dari 10-15% dalam proses pengukuran. Jika tidak, dapat diasumsikan bahwa mekanisme beroperasi di wilayah yang mendekati resonansi. Dalam hal ini, ubah kecepatan putaran rotor, dan jika tidak memungkinkan, ubah kondisi pemasangan mesin di atas fondasi (misalnya, pasang sementara pada penyangga pegas).

Untuk menyeimbangkan rotor metode koefisien pengaruh penyeimbangan (metode 3-run) harus digunakan.

Uji coba dilakukan untuk mengetahui pengaruh massa percobaan terhadap perubahan getaran, massa dan tempat (sudut) pemasangan bobot koreksi.

Pertama-tama tentukan getaran asli mekanisme (start pertama tanpa pemberat), lalu atur pemberat percobaan ke bidang pertama dan lakukan start kedua. Kemudian, lepaskan pemberat percobaan dari bidang pertama, atur pada bidang kedua dan lakukan start kedua.

Program ini kemudian menghitung dan mengindikasikan pada layar, bobot dan lokasi (sudut) pemasangan bobot koreksi.

Apabila menyeimbangkan pada satu bidang (statis), start kedua tidak diperlukan.

Trial weight ditetapkan ke lokasi sembarang pada rotor yang sesuai, kemudian radius aktual dimasukkan dalam program setup.

(Radius Posisi hanya digunakan untuk menghitung jumlah ketidakseimbangan dalam gram * mm)

Penting!

- Pengukuran harus dilakukan dengan kecepatan rotasi mekanisme yang konstan!

- Anak timbangan koreksi harus dipasang pada radius yang sama dengan anak timbangan percobaan!

Massa beban uji dipilih agar setelah fase pemasangan (>20-30°) dan (20-30°T) amplitudo getaran berubah secara signifikan. Jika perubahannya terlalu kecil, kesalahan akan meningkat secara signifikan dalam perhitungan selanjutnya. Letakkan massa uji pada posisi yang sama (dengan sudut yang sama) dengan tanda fase.

Rumus Perhitungan Berat Massa Uji

Mt = Mr × Ksupport × Kvibration / (Rt × (N/100)²)

Di mana:

- Gunung - berat uji massa, g

- Tn - massa rotor, g

- Ksupport - koefisien kekakuan dukung (1-5)

- Getaran - koefisien tingkat getaran (0,5-2,5)

- Rt - radius pemasangan beban uji, cm

- N - kecepatan rotor, rpm

Koefisien kekakuan tumpuan (Ksupport):

- 1.0 - Dukungan yang sangat lembut (peredam karet)

- 2.0-3.0 - Kekakuan sedang (bantalan standar)

- 4.0-5.0 - Dukungan kaku (pondasi masif)

Koefisien tingkat getaran (Kvibration):

- 0.5 - Getaran rendah (hingga 5 mm/detik)

- 1.0 - Getaran normal (5-10 mm/detik)

- 1.5 - Getaran tinggi (10-20 mm/detik)

- 2.0 - Getaran tinggi (20-40 mm/detik)

- 2.5 - Getaran sangat tinggi (>40 mm/detik)

Gunakan kalkulator online kami:

Kalkulator Berat Uji →⚠️ Penting!

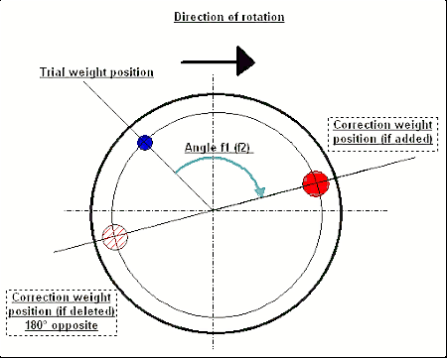

Setelah setiap uji coba, massa uji coba dilepas! Anak timbangan koreksi ditetapkan pada sudut yang dihitung dari tempat pemasangan anak timbangan percobaan ke arah putaran rotor!

Penjelasan Perhitungan Sudut:

Sudut pemasangan bobot koreksi adalah SELALU Dihitung dari titik pemasangan berat uji dalam arah putaran rotor.

- Titik Nol (0°): Lokasi tepat di mana Anda memasang beban uji menjadi titik acuan Anda (0 derajat).

- Arah: Ukur sudut dalam arah yang sama dengan arah putaran rotor.

Contoh: Jika rotor berputar searah jarum jam, ukur sudut searah jarum jam dari posisi beban uji. - Interpretasi: Jika program menampilkan sudut sebesar 120 derajat, Anda harus menginstal bobot koreksi. 120 derajat ke depan posisi beban uji dalam arah rotasi.

Gbr. 7.11. Pemasangan bobot koreksi.

Direkomendasikan!

Sebelum melakukan penyeimbangan dinamis, disarankan untuk memastikan ketidakseimbangan statis tidak terlalu tinggi. Untuk rotor dengan sumbu horizontal, rotor dapat diputar secara manual dengan sudut 90 derajat dari posisi saat ini. Jika rotor tidak seimbang secara statis, rotor akan diputar ke posisi setimbang. Setelah rotor mencapai posisi setimbang, pemberat penyeimbang perlu dipasang di titik teratas, kira-kira di tengah panjang rotor. Pemberat harus dipilih sedemikian rupa sehingga rotor tidak bergerak di posisi mana pun.

Pra-penyeimbangan seperti itu akan mengurangi jumlah getaran pada permulaan pertama rotor yang sangat tidak seimbang.

Pemasangan dan pemasangan sensor

VSensor getaran harus dipasang pada mesin di titik pengukuran yang dipilih dan dihubungkan ke input X1 unit antarmuka USB.

Ada dua konfigurasi pemasangan:

- Magnet

- Kancing berulir M4

Sensor tacho optik harus dihubungkan ke input X3 unit antarmuka USB. Selain itu, untuk penggunaan sensor ini, tanda pemantulan khusus harus diterapkan pada permukaan rotor.

📏 Persyaratan Pemasangan Sensor Optik

- ✓Jarak ke permukaan rotor: 50-500 mm (tergantung model sensor)

- ✓Lebar pita reflektif: Minimal 1-1,5 cm (tergantung kecepatan dan radius)

- ✓Orientasi: Tegak lurus terhadap permukaan rotor

- ✓Pemasangan: Gunakan dudukan atau penjepit magnet untuk posisi yang stabil

- ✓Hindari sinar matahari langsung atau pencahayaan buatan yang terang pada sensor/pita

💡 Perhitungan lebar pita: Untuk kinerja optimal, hitung lebar pita menggunakan:

P ≥ (U × R)/30000 ≥ 1,0-1,5 cm

Keterangan: L - lebar pita (cm), N - kecepatan rotor (rpm), R - jari-jari pita (cm)

Persyaratan terperinci mengenai pemilihan lokasi sensor dan pemasangannya ke objek saat menyeimbangkan diuraikan dalam Lampiran 1.

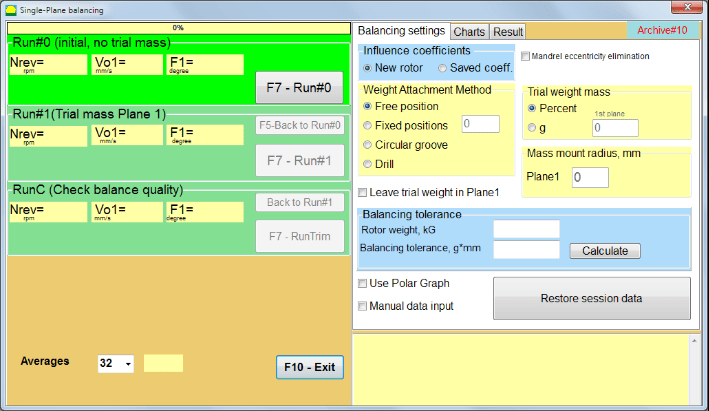

7.4 Penyeimbangan bidang tunggal

Gbr. 7.12. "Penyeimbangan bidang tunggal"

Menyeimbangkan Arsip

Untuk mulai mengerjakan program tersebut di ""Penyeimbangan Bidang Tunggal""mode, klik pada ""F2-Bidang tunggal"tombol " (atau tekan tombol F2 pada keyboard komputer).

Kemudian klik pada ""F7 - Menyeimbangkan"tombol ", setelah itu Arsip penyeimbangan Pesawat Tunggal akan muncul, di mana data penyeimbangan akan disimpan (lihat Gbr. 7.13).

Gbr. 7.13 Jendela untuk memilih arsip penyeimbangan dalam satu bidang.

Di jendela ini, Anda perlu memasukkan data tentang nama rotor (Nama rotor), tempat pemasangan rotor (Tempat), toleransi untuk getaran dan ketidakseimbangan residual (Toleransi), tanggal pengukuran. Data ini disimpan dalam database. Selain itu, folder Arc### juga dibuat, di mana ### adalah nomor arsip tempat menyimpan grafik, file laporan, dll. Setelah penyeimbangan selesai, file laporan akan dibuat yang dapat diedit dan dicetak dalam editor bawaan.

Setelah memasukkan data yang diperlukan, Anda perlu mengklik ""F10-OK"tombol ", setelah itu ""Penyeimbangan Bidang Tunggal"Jendela akan terbuka (lihat Gambar 7.13)

Pengaturan penyeimbangan (1-bidang)

Gbr. 7.14. Bidang tunggal. Pengaturan penyeimbangan

Di sisi kiri jendela ini ditampilkan data pengukuran getaran dan tombol kontrol pengukuran."Jalankan # 0", "Jalankan # 1", "RunTrim".

Di sisi kanan jendela ini ada tiga tab:

- Pengaturan penyeimbangan

- Grafik

- Hasil

""Pengaturan penyeimbangan"Tombol "tab" digunakan untuk memasukkan pengaturan penyeimbangan:

- ""Koefisien pengaruh"" -

- "Rotor Baru""- pemilihan penyeimbangan rotor baru, yang mana tidak ada koefisien penyeimbangan yang tersimpan dan diperlukan dua kali pengujian untuk menentukan massa dan sudut pemasangan bobot koreksi.".

- "Koefisien yang disimpan."" - pemilihan penyeimbangan ulang rotor, yang mana terdapat koefisien penyeimbangan yang tersimpan dan hanya diperlukan satu kali proses untuk menentukan berat dan sudut pemasangan bobot korektif.".

- ""Massa berat percobaan"" -

- "Persen"" - Berat korektif dihitung sebagai persentase dari berat percobaan.".

- "Gram"" - Massa beban percobaan yang diketahui dimasukkan dan massa beban koreksi dihitung dalam gram atau di oz untuk sistem Imperial.

⚠️ Perhatian! Jika perlu menggunakan ""Koefisien yang disimpan.""Mode untuk pekerjaan lebih lanjut selama penyeimbangan awal, massa beban percobaan harus dimasukkan dalam gram atau ons, bukan dalam %. Timbangan disertakan dalam paket pengiriman.".

- ""Metode Pemasangan Beban""

- "Posisi bebas""- Beban dapat dipasang pada posisi sudut sembarang di keliling rotor.".

- "Posisi tetap""- Beban dapat dipasang pada posisi sudut tetap pada rotor, misalnya, pada bilah atau lubang (misalnya 12 lubang – 30 derajat), dll. Jumlah posisi tetap harus dimasukkan pada kolom yang sesuai. Setelah penyeimbangan, program akan secara otomatis membagi beban menjadi dua bagian dan menunjukkan jumlah posisi di mana perlu untuk memasang massa yang diperoleh.".

- "Alur melingkar""– digunakan untuk menyeimbangkan roda gerinda. Dalam hal ini, 3 pemberat digunakan untuk menghilangkan ketidakseimbangan.

Gbr. 7.17 Penyeimbangan roda gerinda dengan 3 penyeimbang

Gbr. 7.18 Penyeimbangan roda gerinda. Grafik kutub.

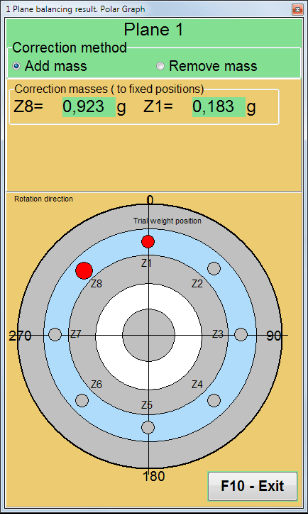

Gbr. 7.15. Tab hasil. Memperbaiki posisi pemasangan bobot koreksi.

Z1 dan Z2 – posisi pemberat korektif yang dipasang, dihitung dari posisi Z1 sesuai arah putaran. Z1 adalah posisi pemasangan pemberat uji.

Gbr. 7.16 Posisi tetap. Diagram kutub.

- "Jari-jari dudukan massal, mm"" - "Plane1" - Jari-jari beban percobaan pada bidang 1. Diperlukan untuk menghitung besarnya ketidakseimbangan awal dan sisa untuk menentukan kepatuhan terhadap toleransi ketidakseimbangan sisa setelah penyeimbangan.

- "Biarkan bobot percobaan di Plane1.""Biasanya beban uji dilepas selama proses penyeimbangan. Namun dalam beberapa kasus, hal itu tidak mungkin dilakukan, maka Anda perlu memberi tanda centang pada bagian ini untuk memperhitungkan massa beban uji dalam perhitungan.".

- "Input data secara manual"" - digunakan untuk memasukkan nilai getaran dan fase secara manual ke dalam kolom yang sesuai di sisi kiri jendela dan menghitung massa dan sudut pemasangan beban koreksi saat beralih ke ""Hasil"" tab

- Tombol ""Memulihkan data sesi""Selama proses penyeimbangan, data yang diukur disimpan dalam file session1.ini. Jika proses pengukuran terhenti karena komputer macet atau alasan lain, maka dengan mengklik tombol ini Anda dapat memulihkan data pengukuran dan melanjutkan penyeimbangan dari saat terhenti.".

- Penghapusan eksentrisitas mandrel (Penyeimbangan indeks) Menyeimbangkan dengan start tambahan untuk menghilangkan pengaruh eksentrisitas mandrel (punjung penyeimbang). Pasang rotor secara bergantian pada 0° dan 180° relatif terhadap. Ukur ketidakseimbangan pada kedua posisi tersebut.

- Menyeimbangkan toleransi Memasukkan atau menghitung toleransi ketidakseimbangan residual dalam g x mm (kelas-G)

- Gunakan Grafik Polar Gunakan grafik polar untuk menampilkan hasil penyeimbangan

Penyeimbangan 1 bidang. Rotor baru

Seperti yang disebutkan di atas, ""Rotor Baru""Penyeimbangan memerlukan dua kali uji coba dan setidaknya satu kali penyesuaian pada mesin penyeimbangan.".

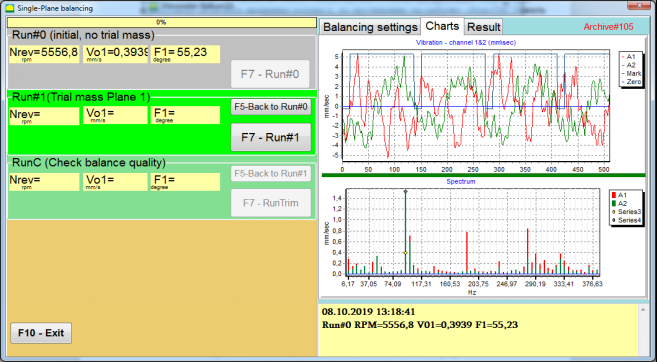

Run#0 (Jalankan awal)

Setelah memasang sensor pada rotor penyeimbang dan memasukkan parameter pengaturan, perlu untuk menghidupkan putaran rotor dan, ketika mencapai kecepatan kerja, tekan tombol ""Jalankan#0"Tombol " untuk memulai pengukuran. ""Grafik"Tab akan terbuka di panel kanan, tempat bentuk gelombang dan spektrum getaran akan ditampilkan. Di bagian bawah tab, terdapat file riwayat yang menyimpan hasil semua percobaan dengan referensi waktu. Di disk, file ini disimpan dalam folder arsip dengan nama memo.txt

Perhatian!

Sebelum memulai pengukuran, Anda harus menyalakan putaran rotor mesin penyeimbang (Jalankan#0) dan pastikan kecepatan rotor stabil.

Gbr. 7.19. Menyeimbangkan dalam satu bidang. Jalankan awal (Run#0). Tab Grafik

Setelah proses pengukuran selesai, di bagian Jalankan#0 Pada bagian panel kiri, hasil pengukuran akan ditampilkan - kecepatan rotor (RPM), RMS (Vo1) dan fase (F1) dari getaran 1x.

""F5-Kembali ke Run#0"Tombol " (atau tombol fungsi F5) digunakan untuk kembali ke bagian Run#0 dan, jika perlu, untuk mengulangi pengukuran parameter getaran.

Run#1 (Pesawat Massa Percobaan 1)

Sebelum memulai pengukuran parameter getaran di bagian ""Run#1 (Pesawat Massa Percobaan 1), beban percobaan harus dipasang sesuai dengan ""Massa berat percobaan"" bidang.

Tujuan memasang pemberat percobaan adalah untuk mengevaluasi bagaimana getaran rotor berubah ketika pemberat yang diketahui dipasang pada tempat (sudut) yang diketahui. Beban percobaan harus mengubah amplitudo getaran sebesar 30% lebih rendah atau lebih tinggi dari amplitudo awal atau mengubah fase sebesar 30 derajat atau lebih dari fase awal.

Jika perlu menggunakan ""Koefisien yang disimpan.""Untuk penyeimbangan pekerjaan selanjutnya, tempat (sudut) pemasangan beban percobaan harus sama dengan tempat (sudut) tanda reflektif.".

Nyalakan kembali putaran rotor mesin penyeimbang dan pastikan frekuensi putarannya stabil. Kemudian klik pada ""F7-Run#1"tombol " (atau tekan tombol F7 pada keyboard komputer).

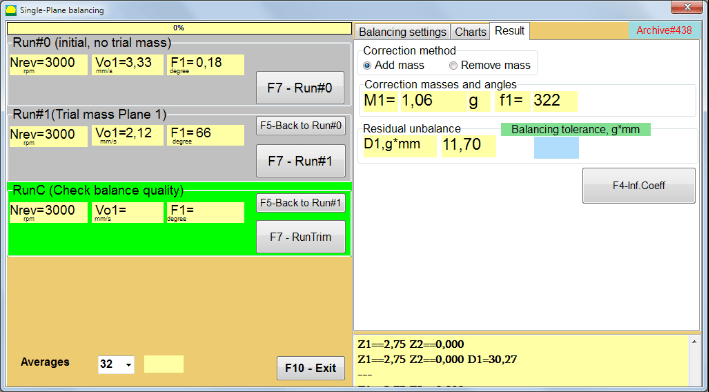

Setelah pengukuran di jendela yang sesuai dari ""Run#1 (Pesawat Massa Percobaan 1)"Pada bagian ini, akan ditampilkan hasil pengukuran kecepatan rotor (RPM), serta nilai komponen RMS (Vо1) dan fase (F1) dari getaran 1x.

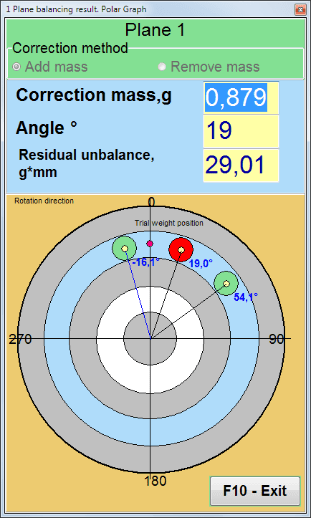

Pada saat yang sama, ""Hasil"Tab tersebut akan terbuka di sisi kanan jendela.

Tab ini menampilkan hasil penghitungan massa dan sudut bobot korektif, yang harus dipasang pada rotor untuk mengkompensasi ketidakseimbangan.

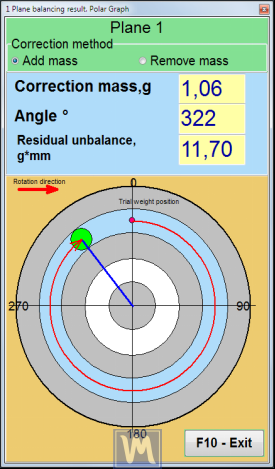

Selain itu, dalam kasus penggunaan sistem koordinat kutub, tampilan menunjukkan nilai massa (M1) dan sudut pemasangan (f1) bobot koreksi.

Dalam kasus ""Posisi tetap""Nomor posisi (Zi, Zj) dan massa terbagi berat percobaan akan ditampilkan.".

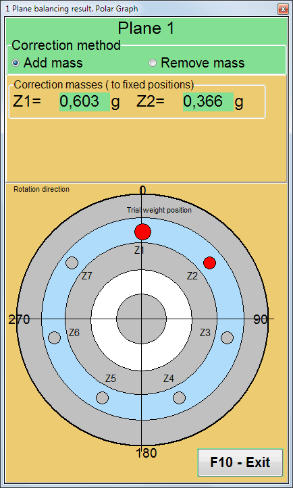

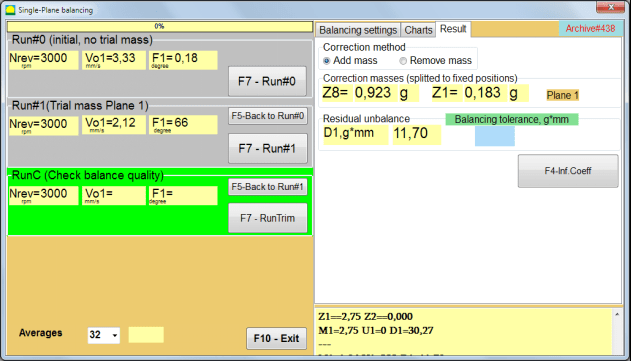

Gbr. 7.20. Menyeimbangkan dalam satu bidang. Jalankan#1 dan hasil penyeimbangan.

Jika Grafik kutub dicentang, diagram kutub akan ditampilkan.

Gbr. 7.21. Hasil penyeimbangan. Gbr. 7.22. Grafik kutub.

Gbr. 7.22. Hasil penyeimbangan. Berat terbagi (posisi tetap)

Juga jika ""Grafik kutub""Telah diperiksa, grafik Polar akan ditampilkan.".

Gbr. 7.23. Pembagian beban pada posisi tetap. Grafik kutub

⚠️ Perhatian!

- Setelah menyelesaikan proses pengukuran pada percobaan kedua (""Run#1 (Pesawat Massa Percobaan 1)"Pada mesin penyeimbang, perlu menghentikan putaran dan melepas beban percobaan yang terpasang. Kemudian pasang (atau lepas) beban koreksi pada rotor sesuai dengan data tab hasil.

Jika beban percobaan tidak dilepas, Anda perlu beralih ke ""Pengaturan penyeimbangan""Tekan tab dan aktifkan kotak centang di""Tinggalkan bobot percobaan di Pesawat1"". Lalu beralih kembali ke ""Hasil""tab. Berat dan sudut pemasangan beban koreksi dihitung ulang secara otomatis.".

- Posisi sudut pemberat korektif diukur dari tempat pemasangan pemberat uji. Arah acuan sudut bertepatan dengan arah putaran rotor.

- Dalam kasus ""Posisi tetap"" - 1st posisi (Z1), bertepatan dengan tempat pemasangan anak timbangan percobaan. Arah penghitungan nomor posisi searah dengan arah putaran rotor.

- Secara default, bobot korektif akan ditambahkan ke rotor. Hal ini ditunjukkan oleh label yang diatur di ""Menambahkan"" lapangan. Jika menghilangkan beban (misalnya, dengan mengebor), Anda harus memberi tanda di ""Menghapus""bidang tersebut, setelah itu posisi sudut bobot koreksi akan secara otomatis berubah sebesar 180º.".

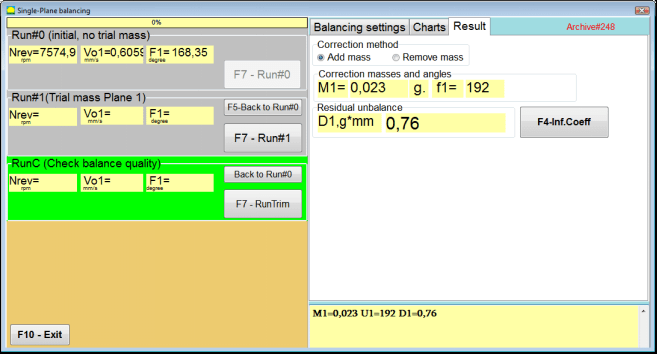

Setelah memasang beban koreksi pada rotor penyeimbang di jendela operasi, perlu dilakukan RunC (trim) dan mengevaluasi efektivitas penyeimbangan yang dilakukan.

RunC (Periksa kualitas saldo)

⚠️ Perhatian! Sebelum memulai pengukuran pada RunCperlu menyalakan putaran rotor mesin dan memastikan bahwa mesin telah memasuki mode operasi (frekuensi putaran stabil).

Untuk melakukan pengukuran getaran di ""RunC (Periksa kualitas saldo)"bagian " klik pada ""F7 - RunTrim"tombol " (atau tekan tombol F7 pada keyboard).

Setelah proses pengukuran berhasil diselesaikan, di dalam ""RunC (Periksa kualitas saldo)"Pada bagian "di panel kiri, akan ditampilkan hasil pengukuran kecepatan rotor (RPM), serta nilai komponen RMS (Vo1) dan fase (F1) dari getaran 1x.".

Di dalam ""Hasil"Pada tab tersebut, hasil perhitungan massa dan sudut pemasangan beban korektif tambahan akan ditampilkan.

Gbr. 7.24. Menyeimbangkan dalam satu bidang. Gbr. 7.25. Melakukan RunTrim. Tab Hasil

Bobot ini dapat ditambahkan ke bobot koreksi yang sudah terpasang pada rotor untuk mengkompensasi ketidakseimbangan sisa. Selain itu, ketidakseimbangan rotor sisa yang dicapai setelah penyeimbangan ditampilkan di bagian bawah jendela ini.

Jika jumlah getaran sisa dan/atau ketidakseimbangan sisa dari rotor yang diseimbangkan memenuhi persyaratan toleransi yang ditetapkan dalam dokumentasi teknis, proses penyeimbangan dapat diselesaikan.

Jika tidak, proses penyeimbangan dapat dilanjutkan. Hal ini memungkinkan metode pendekatan berurutan untuk mengoreksi kemungkinan kesalahan yang mungkin terjadi selama pemasangan (pelepasan) pemberat korektif pada rotor yang seimbang.

Saat melanjutkan proses penyeimbangan pada rotor penyeimbang, perlu untuk memasang (melepas) massa korektif tambahan, yang parameternya ditunjukkan pada bagian ""Massa dan sudut koreksi".

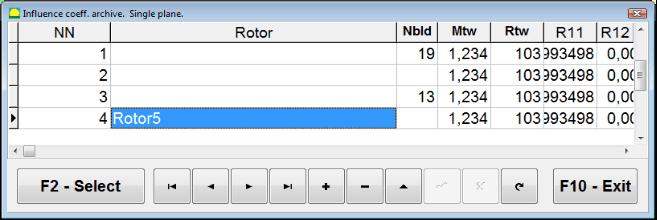

Koefisien pengaruh (1-bidang)

""F4-Inf.Coeff"tombol " di ""Hasil"Tab ini digunakan untuk melihat dan menyimpan di memori komputer koefisien penyeimbangan rotor (koefisien pengaruh) yang dihitung dari hasil uji kalibrasi.

Saat ditekan, ""Koefisien pengaruh (bidang tunggal)"Jendela " muncul di layar komputer, di mana koefisien penyeimbangan yang dihitung dari hasil uji kalibrasi ditampilkan. Jika selama penyeimbangan mesin ini selanjutnya akan menggunakan ""Koefisien yang disimpan.""Mode, koefisien-koefisien ini harus disimpan dalam memori komputer.".

Untuk melakukan ini, klik ""F9 - Simpan"tekan tombol " dan lanjutkan ke halaman kedua ""Koefisien pengaruh. arsip. Bidang tunggal."

Gbr. 7.25. Koefisien penyeimbang di bidang pertama

Kemudian Anda perlu memasukkan nama mesin ini di ""Rotor""kolom dan klik""F2-Simpan"Tombol " untuk menyimpan data yang ditentukan di komputer.".

Kemudian Anda dapat kembali ke jendela sebelumnya dengan menekan tombol ""F10-Keluar"tombol " (atau tombol fungsi F10 pada keyboard komputer).

Gambar 7.26. "Arsip koefisien pengaruh. Bidang tunggal.""

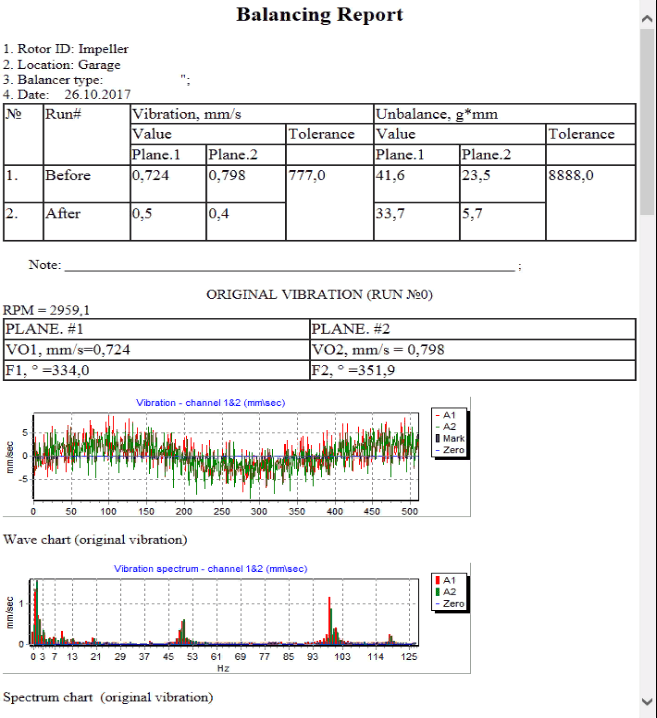

Laporan penyeimbangan

Setelah semua data saldo tersimpan dan laporan saldo dibuat, Anda dapat melihat dan mengedit laporan di editor bawaan. Di jendela ""Menyeimbangkan arsip dalam satu bidang"" (Gambar 7.9) tekan tombol ""F9 -Laporan"" untuk mengakses editor laporan penyeimbangan.".

Gbr. 7.27. Laporan penyeimbangan.

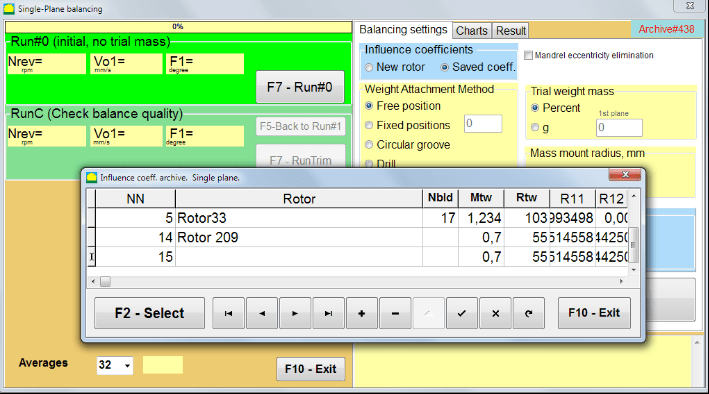

Prosedur penyeimbangan koefisien tersimpan dengan koefisien pengaruh tersimpan dalam 1 bidang

Menyiapkan sistem pengukuran (input data awal)

Koefisien tersimpan. penyeimbangan dapat dilakukan pada mesin yang koefisien penyeimbangannya telah ditentukan dan dimasukkan ke dalam memori komputer.

⚠️ Perhatian! Ketika menyeimbangkan dengan koefisien yang disimpan, sensor getaran dan sensor sudut fase harus dipasang dengan cara yang sama seperti saat penyeimbangan awal.

Input data awal untuk Koefisien tersimpan. penyeimbangan (seperti halnya pada kasus utama(""Rotor baru"") penyeimbangan) dimulai di ""Penyeimbangan bidang tunggal. Pengaturan penyeimbangan.".

Dalam hal ini, dalam ""Koefisien pengaruh"bagian " pilih ""Koefisien yang disimpan"" item. Dalam hal ini, halaman kedua dari ""Koefisien pengaruh. arsip. Pesawat tunggal.", yang menyimpan arsip koefisien penyeimbang yang tersimpan.

Gbr. 7.28. Menyeimbangkan dengan koefisien pengaruh yang disimpan dalam 1 bidang

Dengan menelusuri tabel arsip ini menggunakan tombol kontrol "►" atau "◄", Anda dapat memilih catatan yang diinginkan dengan koefisien penyeimbangan mesin yang kita minati. Kemudian, untuk menggunakan data ini dalam pengukuran saat ini, tekan tombol ""F2 - Pilih"" tombol.

Setelah itu, isi dari semua jendela lainnya dari ""Penyeimbangan bidang tunggal. Pengaturan penyeimbangan."" diisi secara otomatis.

Setelah menyelesaikan input data awal, Anda dapat mulai mengukur.

Pengukuran selama penyeimbangan dengan koefisien pengaruh yang disimpan

Menyeimbangkan dengan koefisien pengaruh yang tersimpan hanya membutuhkan satu kali proses awal dan setidaknya satu kali uji coba mesin penyeimbang.

⚠️ Perhatian! Sebelum memulai pengukuran, Anda harus menyalakan putaran rotor dan memastikan bahwa frekuensi putaran stabil.

Untuk melakukan pengukuran parameter getaran pada ""Run#0 (Awal, tidak ada massa percobaan)"bagian, tekan"F7 - Jalankan#0""(atau tekan tombol F7 pada keyboard komputer).

Gbr. 7.29. Menyeimbangkan dengan koefisien pengaruh yang disimpan dalam satu bidang. Gambar 7.30. Hasil setelah satu kali proses.

Pada kolom yang sesuai dari ""Jalankan#0"Pada bagian ", hasil pengukuran kecepatan rotor (RPM), nilai komponen RMS (Vо1) dan fase (F1) dari getaran 1x ditampilkan.

Pada saat yang sama, ""Hasil"Tab ini menampilkan hasil perhitungan massa dan sudut beban korektif, yang harus dipasang pada rotor untuk mengkompensasi ketidakseimbangan.

Selain itu, dalam kasus penggunaan sistem koordinat kutub, layar menunjukkan nilai massa dan sudut pemasangan bobot koreksi.

Dalam kasus pemisahan bobot korektif pada posisi tetap, jumlah posisi rotor penyeimbang dan massa bobot yang perlu dipasang pada rotor tersebut ditampilkan.

Selanjutnya, proses penyeimbangan dilakukan sesuai dengan rekomendasi yang ditetapkan di bagian 7.4.2. untuk penyeimbangan primer.

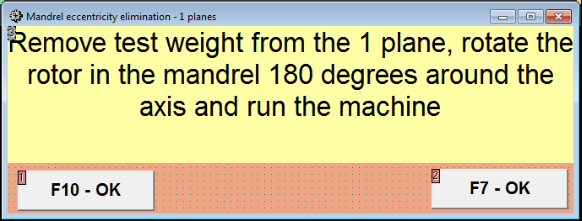

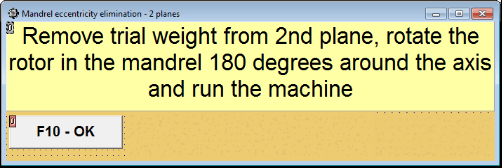

Penghapusan eksentrisitas mandrel (Penyeimbangan indeks)

Jika selama penyeimbangan, rotor dipasang pada mandrel silinder, maka eksentrisitas mandrel dapat menimbulkan kesalahan tambahan. Untuk menghilangkan kesalahan ini, rotor harus dipasang dalam mandrel 180 derajat dan melakukan start tambahan. Ini disebut penyeimbangan indeks.

Untuk melakukan penyeimbangan indeks, tersedia opsi khusus dalam program Balanset-1A. Apabila dicentang Eliminasi eksentrisitas Mandrel, maka bagian RunEcc tambahan akan muncul di jendela penyeimbangan.

Gbr. 7.30. Jendela kerja untuk penyeimbangan Indeks.

Setelah menjalankan Run # 1 (Trial mass Plane 1), sebuah jendela akan muncul

Gbr. 7.31 Jendela perhatian penyeimbangan indeks.

Setelah memasang rotor dengan putaran 180°, Run Ecc harus diselesaikan. Program akan secara otomatis menghitung ketidakseimbangan rotor yang sebenarnya tanpa memengaruhi eksentrisitas mandrel.

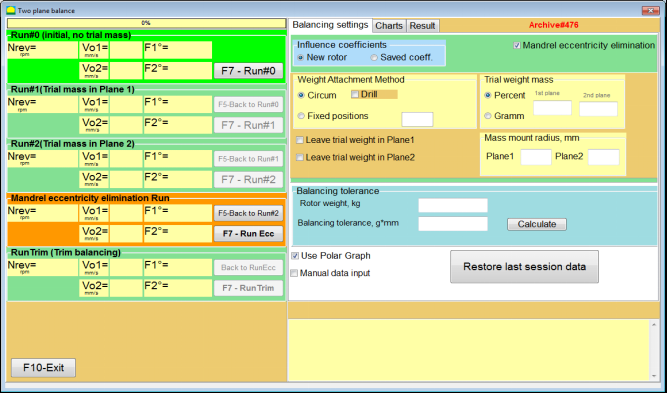

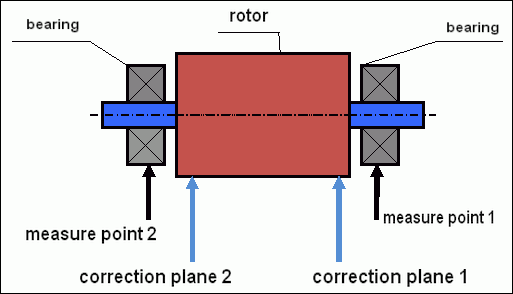

7.5 Penyeimbangan dua bidang

Sebelum mulai bekerja di bagian Penyeimbangan dua bidang mode, Anda perlu memasang sensor getaran pada bodi mesin pada titik pengukuran yang dipilih dan menghubungkannya ke input X1 dan X2 dari unit pengukuran.

Sensor sudut fase optik harus dihubungkan ke input X3 dari unit pengukuran. Selain itu, untuk menggunakan sensor ini, pita reflektif harus direkatkan pada permukaan rotor yang dapat diakses dari mesin penyeimbang.

Persyaratan terperinci untuk memilih lokasi pemasangan sensor dan pemasangannya di fasilitas selama penyeimbangan diuraikan dalam Lampiran 1.

Pekerjaan pada program di ""Penyeimbangan dua bidang"Mode ini dimulai dari jendela utama program.

Klik pada ""F3-Dua pesawat"tombol " (atau tekan tombol F3 pada keyboard komputer).

Selanjutnya, klik tombol "F7 – Balancing", setelah itu jendela kerja akan muncul di layar komputer (lihat Gambar 7.13), pemilihan arsip untuk menyimpan data saat melakukan balancing di dua bidang.

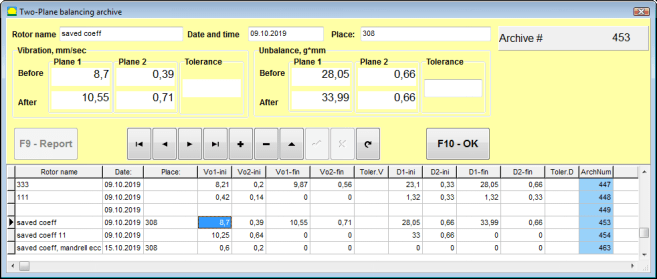

Gbr. 7.32 Jendela arsip penyeimbangan dua bidang.

Di jendela ini Anda perlu memasukkan data rotor yang seimbang. Setelah menekan tombol ""F10-OK""Tekan tombol tersebut, dan jendela penyeimbangan akan muncul.".

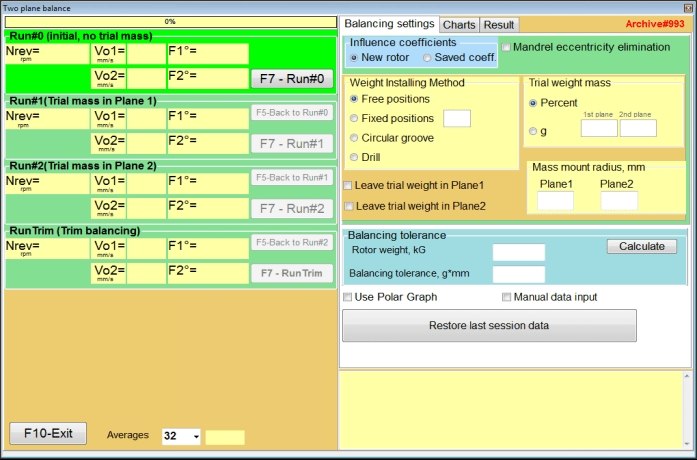

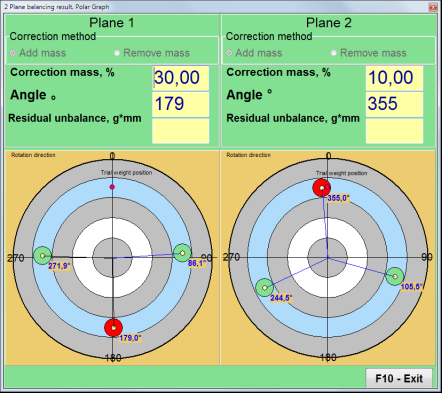

Pengaturan penyeimbangan (2 bidang)

Gbr. 7.33. Menyeimbangkan di jendela dua bidang.

Di sisi kanan jendela terdapat ""Pengaturan penyeimbangan""Tab untuk memasukkan pengaturan sebelum penyeimbangan.".

- Koefisien pengaruh - Menyeimbangkan rotor baru atau menyeimbangkan menggunakan koefisien pengaruh yang tersimpan (koefisien penyeimbangan)

- Penghapusan eksentrisitas mandrel - Penyeimbangan dengan tambahan awal untuk menghilangkan pengaruh eksentrisitas mandrel

- Metode Pemasangan Berat - Pemasangan bobot korektif di tempat sembarang pada keliling rotor atau pada posisi tetap. Perhitungan untuk pengeboran saat melepas massa.

- "Posisi bebas""- Beban dapat dipasang pada posisi sudut sembarang di keliling rotor.".

- "Posisi tetap""- Beban dapat dipasang pada posisi sudut tetap pada rotor, misalnya, pada bilah atau lubang (misalnya 12 lubang – 30 derajat), dll. Jumlah posisi tetap harus dimasukkan pada kolom yang sesuai. Setelah penyeimbangan, program akan secara otomatis membagi beban menjadi dua bagian dan menunjukkan jumlah posisi di mana perlu untuk memasang massa yang diperoleh.".

- Massa berat percobaan - Berat percobaan

- Biarkan bobot percobaan di Plane1 / Plane2 - Singkirkan atau tinggalkan beban percobaan saat menyeimbangkan.

- Jari-jari dudukan massal, mm - Jari-jari uji pemasangan dan bobot korektif

- Menyeimbangkan toleransi - Memasukkan atau menghitung toleransi ketidakseimbangan residual dalam g-mm

- Gunakan Grafik Polar - Gunakan grafik polar untuk menampilkan hasil penyeimbangan

- Input data secara manual - Entri data manual untuk menghitung bobot penyeimbang

- Memulihkan data sesi terakhir - Pemulihan data pengukuran sesi terakhir jika terjadi kegagalan dalam melanjutkan penyeimbangan.

Penyeimbangan 2 bidang. Rotor baru

Menyiapkan sistem pengukuran (input data awal)

Input data awal untuk Penyeimbangan rotor baru di dalam ""Penyeimbangan dua bidang. Pengaturan".

Dalam hal ini, dalam ""Koefisien pengaruh"bagian " pilih ""Rotor baru"" barang.

Selanjutnya, di bagian ""Massa berat percobaan""Anda harus memilih satuan pengukuran massa beban percobaan - ""Gram"" atau ""Persen".

Saat memilih satuan ukuran"Persen"", semua perhitungan lebih lanjut mengenai massa beban korektif akan dilakukan sebagai persentase relatif terhadap massa beban percobaan.".

Saat memilih ""Gram""Satuan pengukuran, semua perhitungan selanjutnya mengenai massa beban koreksi akan dilakukan dalam gram. Kemudian masukkan di jendela yang terletak di sebelah kanan tulisan.""Gram""Jumlah massa beban uji yang akan dipasang pada rotor.".

⚠️ Perhatian! Jika perlu menggunakan ""Koefisien yang disimpan.""Mode untuk pekerjaan lebih lanjut selama penyeimbangan awal, massa beban percobaan harus dimasukkan ke dalam..." gram.

Kemudian pilih ""Metode Pemasangan Berat" - "Circum"" atau ""Posisi tetap".

Jika Anda memilih ""Posisi tetap"", Anda harus memasukkan jumlah posisi.".

Perhitungan toleransi untuk ketidakseimbangan residual (Toleransi penyeimbangan)

Toleransi terhadap ketidakseimbangan residual (Toleransi keseimbangan) dapat dihitung sesuai dengan prosedur yang dijelaskan dalam ISO 1940 Getaran. Persyaratan kualitas keseimbangan untuk rotor dalam keadaan konstan (kaku). Bagian 1. Spesifikasi dan verifikasi toleransi keseimbangan.

Gbr. 7.34. Jendela penghitungan toleransi penyeimbangan

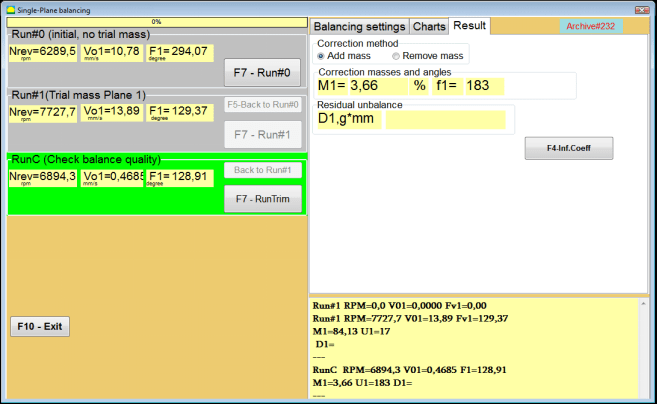

Jalankan awal (Run#0)

Saat menyeimbangkan di dua bidang dalam ""Rotor baru""mode, penyeimbangan memerlukan tiga kali kalibrasi dan setidaknya satu kali uji coba mesin penyeimbangan.".

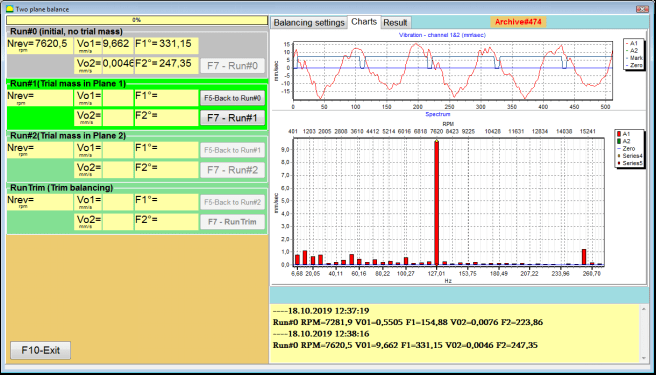

Pengukuran getaran pada saat pertama kali mesin dinyalakan dilakukan di ""Keseimbangan dua bidang"" jendela kerja di ""Jalankan#0"" bagian.

Gbr. 7.35. Hasil pengukuran pada penyeimbangan di dua bidang setelah menjalankan awal.

⚠️ Perhatian! Sebelum memulai pengukuran, perlu dihidupkan putaran rotor mesin penyeimbang (pertama kali dijalankan) dan dipastikan telah masuk pada mode operasi dengan kecepatan stabil.

Untuk mengukur parameter getaran dalam Jalankan#0 bagian, klik pada ""F7 - Jalankan#0"tombol " (atau tekan tombol F7 pada keyboard komputer)

Hasil pengukuran kecepatan rotor (RPM), nilai RMS (VО1, VО2) dan fase (F1, F2) getaran 1x muncul di jendela yang sesuai Jalankan#0 bagian.

Run#1.Massa percobaan di Pesawat1

Sebelum mulai mengukur parameter getaran di ""Run#1.Massa percobaan di Pesawat1"Pada bagian "Anda harus menghentikan putaran rotor mesin penyeimbang dan memasang beban percobaan di atasnya, massa yang dipilih di ""Massa berat percobaan"" bagian.

⚠️ Perhatian!

- Pertanyaan tentang pemilihan massa beban uji dan tempat pemasangannya pada rotor mesin penyeimbang dibahas secara rinci dalam Lampiran 1.

- Jika perlu menggunakan Koefisien yang disimpan. Mode dalam pekerjaan di masa mendatang, tempat untuk memasang pemberat percobaan harus sesuai dengan tempat untuk memasang tanda yang digunakan untuk membaca sudut fase.

Setelah ini, Anda perlu menyalakan kembali putaran rotor mesin balancing dan memastikan bahwa mesin tersebut sudah masuk ke mode pengoperasian.

Untuk mengukur parameter getaran di ""Jalankan # 1. Massa percobaan di Pesawat1"bagian " klik pada ""F7 - Jalankan#1"tombol " (atau tekan tombol F7 pada keyboard komputer).

Setelah berhasil menyelesaikan proses pengukuran, Anda akan kembali ke tab hasil pengukuran.

Dalam hal ini, pada jendela yang sesuai dari ""Jalankan#1. Massa uji coba di Pesawat1"Bagian ", hasil pengukuran kecepatan rotor (RPM), serta nilai komponen RMS (Vо1, Vо2) dan fase (F1, F2) dari getaran 1x.

""Jalankan # 2. Massa percobaan di Bidang 2""

Sebelum memulai pengukuran parameter getaran di bagian ""1. Jalankan # 2. Massa percobaan di Pesawat2"", Anda harus melakukan langkah-langkah berikut:

- menghentikan putaran rotor mesin penyeimbang;

- lepaskan beban uji yang dipasang pada bidang 1;

- pasang beban percobaan di bidang 2, massa yang dipilih di bagian ""Massa berat percobaan".

Setelah itu, nyalakan putaran rotor mesin balancing dan pastikan sudah memasuki kecepatan pengoperasian.

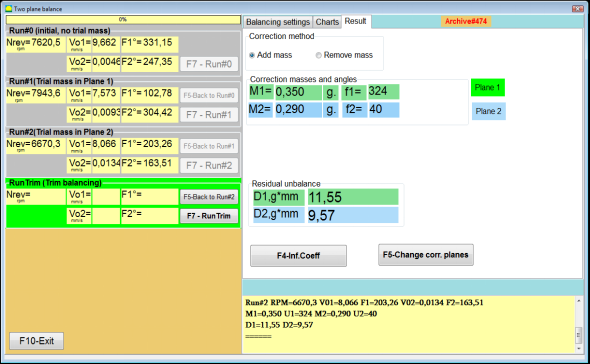

Untuk memulai pengukuran getaran di ""1. Jalankan # 2. Massa percobaan di Pesawat2"bagian " klik pada ""F7 - Jalankan # 2"tombol " (atau tekan tombol F7 pada keyboard komputer). Kemudian ""Hasil"Tab terbuka.

Dalam hal menggunakan fitur Metode Pemasangan Berat" - "Posisi bebas, layar menunjukkan nilai massa (M1, M2) dan sudut pemasangan (f1, f2) dari bobot korektif.

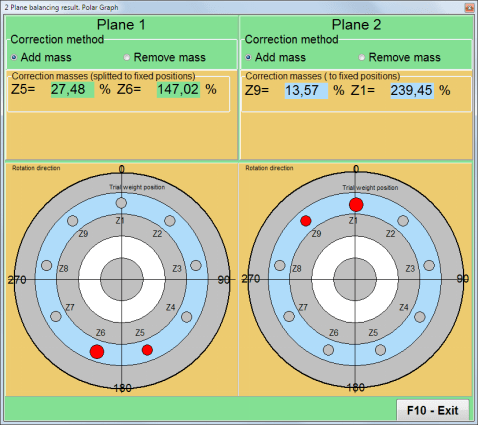

Gbr. 7.36. Hasil perhitungan bobot korektif - posisi bebas

Gbr. 7.37. Hasil perhitungan bobot korektif - posisi bebas. Diagram kutub

Dalam hal menggunakan Metode Pemasangan Berat" – "Posisi tetap

Gambar 7.38. Hasil perhitungan bobot korektif – posisi tetap.

Gbr. 7.39. Hasil perhitungan bobot korektif - posisi tetap. Gbr. 7.40. Diagram kutub.

Dalam hal penggunaan Metode Pemasangan Beban" – ""Alur melingkar"

Gambar 7.40. Hasil perhitungan bobot korektif – Alur melingkar.

⚠️ Perhatian!

- Setelah menyelesaikan proses pengukuran pada RUN#2 dari mesin penyeimbang, hentikan putaran rotor dan lepaskan pemberat percobaan yang dipasang sebelumnya. Kemudian Anda dapat memasang (atau melepas) pemberat korektif.

- Posisi sudut bobot korektif dalam sistem koordinat polar dihitung dari tempat pemasangan bobot uji searah putaran rotor.

- Dalam kasus ""Posisi tetap"" - 1st posisi (Z1), bertepatan dengan tempat pemasangan anak timbangan percobaan. Arah penghitungan nomor posisi searah dengan arah putaran rotor.

- Secara default, bobot korektif akan ditambahkan ke rotor. Hal ini ditunjukkan oleh label yang diatur di ""Menambahkan"" lapangan. Jika menghilangkan beban (misalnya, dengan mengebor), Anda harus memberi tanda di ""Menghapus""bidang tersebut, setelah itu posisi sudut bobot koreksi akan secara otomatis berubah sebesar 180º.".

RunC (Potong lari)

Setelah memasang bobot koreksi pada rotor penyeimbang, maka perlu dilakukan RunC (trim) dan mengevaluasi keefektifan penyeimbangan yang dilakukan.

⚠️ Perhatian! Sebelum memulai pengukuran pada uji coba, perlu dihidupkan putaran rotor mesin dan dipastikan telah masuk pada kecepatan operasi.

Untuk mengukur parameter getaran di bagian RunTrim (Periksa kualitas keseimbangan), klik pada ""F7 - RunTrim"tombol " (atau tekan tombol F7 pada keyboard komputer).

Hasil pengukuran frekuensi putaran rotor (RPM), serta nilai komponen RMS (Vо1) dan fase (F1) dari getaran 1x akan ditampilkan.

""Hasil"Tab " muncul di sisi kanan jendela kerja dengan tabel hasil pengukuran, yang menampilkan hasil perhitungan parameter bobot koreksi tambahan.".

Pemberat ini dapat ditambahkan ke pemberat korektif yang sudah terpasang pada rotor untuk mengkompensasi ketidakseimbangan sisa.

Selain itu, sisa ketidakseimbangan rotor yang dicapai setelah penyeimbangan ditampilkan di bagian bawah jendela ini.

Apabila nilai getaran sisa dan/atau ketidakseimbangan sisa rotor seimbang memenuhi persyaratan toleransi yang ditetapkan dalam dokumentasi teknis, maka proses penyeimbangan dapat diselesaikan.

Jika tidak, proses penyeimbangan dapat dilanjutkan. Hal ini memungkinkan metode pendekatan berurutan untuk mengoreksi kemungkinan kesalahan yang mungkin terjadi selama pemasangan (pelepasan) pemberat korektif pada rotor yang seimbang.

Saat melanjutkan proses penyeimbangan pada rotor penyeimbang, perlu untuk memasang (melepas) massa korektif tambahan, yang parameternya ditunjukkan pada jendela "Hasil".

Di dalam ""Hasil""Di jendela tersebut terdapat dua tombol kontrol yang dapat digunakan - ""F4-Inf.Coeff", "F5 - Mengubah bidang koreksi".

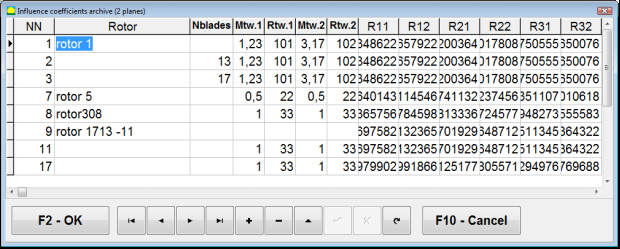

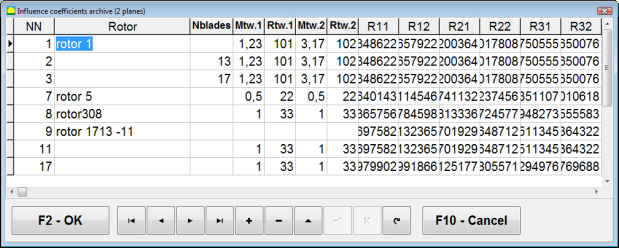

Koefisien pengaruh (2 bidang)

""F4-Inf.Coeff"Tombol " (atau tombol fungsi F4 pada keyboard komputer) digunakan untuk melihat dan menyimpan koefisien penyeimbangan rotor dalam memori komputer, yang dihitung dari hasil dua kali kalibrasi awal.

Saat ditekan, ""Koefisien pengaruh (dua bidang)""Jendela kerja muncul di layar komputer, di mana koefisien penyeimbangan yang dihitung berdasarkan hasil dari tiga kali percobaan kalibrasi pertama ditampilkan.".

Gbr. 7.41. Jendela kerja dengan koefisien penyeimbang dalam 2 bidang.

Di masa depan, ketika menyeimbangkan mesin jenis ini, seharusnya diperlukan penggunaan ""Koefisien yang disimpan.""Modus dan koefisien penyeimbang disimpan dalam memori komputer.".

Untuk menyimpan koefisien, klik ""F9 - Simpan"tombol " dan pergi ke ""Arsip koefisien pengaruh (2 bidang)"jendela (lihat Gambar 7.42)

Gbr. 7.42. Halaman kedua dari jendela kerja dengan koefisien penyeimbang dalam 2 bidang.

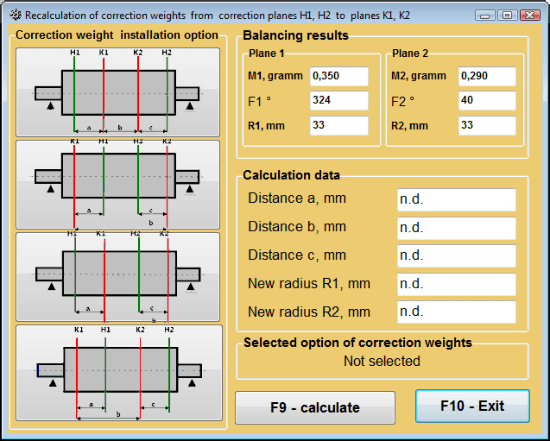

Mengubah bidang koreksi

""F5 - Mengubah bidang koreksi"Tombol " digunakan ketika diperlukan perubahan posisi bidang koreksi, ketika perlu menghitung ulang massa dan sudut pemasangan bobot koreksi.".

Mode ini terutama berguna ketika menyeimbangkan rotor dengan bentuk yang kompleks (misalnya, poros engkol).

Saat tombol ini ditekan, jendela kerja akan terbuka."Penghitungan ulang bobot koreksi massa dan sudut ke bidang koreksi lainnya"" ditampilkan di layar komputer.

Dalam jendela kerja ini, Anda harus memilih salah satu dari 4 opsi yang memungkinkan dengan mengeklik gambar yang sesuai.

Bidang koreksi asli (Н1 dan Н2) ditandai dengan warna hijau, dan yang baru (K1 dan K2), yang diceritakan ulang, ditandai dengan warna merah.

Kemudian, di dalam ""Data perhitungan"Pada bagian "masukkan data yang diminta, termasuk:

- jarak antara bidang koreksi yang bersesuaian (a, b, c);

- nilai baru jari-jari pemasangan bobot korektif pada rotor (R1', R2').

Setelah memasukkan data, Anda harus menekan tombol ""F9-hitung"

Hasil perhitungan (massa M1, M2 dan sudut pemasangan bobot korektif f1, f2) ditampilkan di bagian yang sesuai pada jendela kerja ini.

Gambar 7.43 Mengubah bidang koreksi. Perhitungan ulang massa dan sudut koreksi ke bidang koreksi lainnya.

Koefisien tersimpan yang menyeimbangkan dalam 2 bidang

Koefisien tersimpan. penyeimbangan dapat dilakukan pada mesin yang koefisien penyeimbangannya telah ditentukan dan disimpan dalam memori komputer.

⚠️ Perhatian! Ketika menyeimbangkan ulang, sensor getaran dan sensor sudut fase harus dipasang dengan cara yang sama seperti saat menyeimbangkan awal.

Input data awal untuk penyeimbangan ulang dimulai di ""Keseimbangan dua bidang. Pengaturan keseimbangan".

Dalam hal ini, dalam ""Koefisien pengaruh"bagian " pilih ""Koefisien yang disimpan.""Barang. Dalam hal ini, jendela""Arsip koefisien pengaruh (2 bidang)"" akan muncul, di mana arsip koefisien penyeimbang yang telah ditentukan sebelumnya disimpan.

Dengan menelusuri tabel arsip ini menggunakan tombol kontrol "►" atau "◄", Anda dapat memilih catatan yang diinginkan dengan koefisien penyeimbangan mesin yang kita minati. Kemudian, untuk menggunakan data ini dalam pengukuran saat ini, tekan tombol ""F2 - OK"Tekan tombol " dan kembali ke jendela kerja sebelumnya.

Gbr. 7.44. Halaman kedua dari jendela kerja dengan koefisien penyeimbangan dalam 2 bidang.

Setelah itu, isi dari semua jendela lainnya dari ""Menyeimbangkan dalam 2 pl. Sumber data"" diisi secara otomatis.

Koefisien yang disimpan. Menyeimbangkan

"Koefisien yang disimpan.""Penyeimbangan hanya memerlukan satu kali penyetelan awal dan setidaknya satu kali pengujian awal pada mesin penyeimbang.".

Pengukuran getaran pada awal penyetelan (Jalankan # 0) dari mesin tersebut dilakukan di dalam ""Menyeimbangkan dalam 2 bidang""Jendela kerja dengan tabel hasil penyeimbangan di dalamnya" Jalankan # 0 bagian.

⚠️ Perhatian! Sebelum memulai pengukuran, Anda harus menyalakan putaran rotor mesin penyeimbang dan memastikan bahwa mesin tersebut sudah memasuki mode pengoperasian dengan kecepatan yang stabil.

Untuk mengukur parameter getaran dalam Jalankan # 0 bagian, klik ""F7 - Jalankan#0"tombol " (atau tekan tombol F7 pada keyboard komputer).

Hasil pengukuran kecepatan rotor (RPM), serta nilai komponen RMS (VО1, VО2) dan fase (F1, F2) dari getaran 1x muncul di bidang yang sesuai pada Jalankan # 0 bagian.

Pada saat yang sama, ""Hasil"Tab " terbuka, yang menampilkan hasil perhitungan parameter bobot korektif yang harus dipasang pada rotor untuk mengkompensasi ketidakseimbangannya.

Selain itu, dalam kasus penggunaan sistem koordinat kutub, layar menunjukkan nilai massa dan sudut pemasangan bobot korektif.

Dalam kasus penguraian bobot korektif pada bilah, jumlah bilah rotor penyeimbang dan massa bobot yang perlu dipasang pada bilah ditampilkan.

Selanjutnya, proses penyeimbangan dilakukan sesuai dengan rekomendasi yang ditetapkan di bagian 7.6.1.2. untuk penyeimbangan primer.

⚠️ Perhatian!

- Setelah menyelesaikan proses pengukuran setelah penyalaan kedua dari mesin yang seimbang, hentikan putaran rotor dan lepaskan pemberat uji coba yang telah ditetapkan sebelumnya. Setelah itu, Anda dapat mulai memasang (atau melepas) pemberat koreksi pada rotor.

- Penghitungan posisi sudut tempat penambahan (atau pemindahan) pemberat koreksi dari rotor dilakukan di lokasi pemasangan pemberat percobaan dalam sistem koordinat kutub. Arah penghitungan bertepatan dengan arah sudut rotasi rotor.

- Dalam hal penyeimbangan pada bilah, bilah rotor yang seimbang, yang ditunjuk sebagai posisi 1, bertepatan dengan lokasi pemasangan beban uji. Arah nomor referensi bilah yang ditampilkan pada layar komputer dilakukan searah putaran rotor.

- Pada versi program ini, secara default diasumsikan bahwa bobot koreksi akan ditambahkan pada rotor. Label yang dibuat di kolom "Penambahan" membuktikan hal tersebut. Jika koreksi ketidakseimbangan dilakukan dengan menghilangkan bobot (misalnya dengan pengeboran), perlu dibuat label di kolom "Penghapusan", maka posisi sudut bobot koreksi akan berubah secara otomatis sebesar 180º.

Penghilangan eksentrisitas mandrel (Penyeimbangan indeks) - Dua Bidang

Jika selama penyeimbangan, rotor dipasang pada mandrel silinder, maka eksentrisitas mandrel dapat menimbulkan kesalahan tambahan. Untuk menghilangkan kesalahan ini, rotor harus dipasang dalam mandrel 180 derajat dan melakukan start tambahan. Ini disebut penyeimbangan indeks.

Untuk melakukan penyeimbangan indeks, tersedia opsi khusus dalam program Balanset-1A. Apabila dicentang Eliminasi eksentrisitas Mandrel, maka bagian RunEcc tambahan akan muncul di jendela penyeimbangan.

Gbr. 7.45. Jendela kerja untuk penyeimbangan Indeks.

Setelah menjalankan Run # 2 (Trial mass Plane 2), sebuah jendela akan muncul

Gbr. 7.46. Jendela perhatian

Setelah memasang rotor dengan putaran 180°, Run Ecc harus diselesaikan. Program akan secara otomatis menghitung ketidakseimbangan rotor yang sebenarnya tanpa memengaruhi eksentrisitas mandrel.

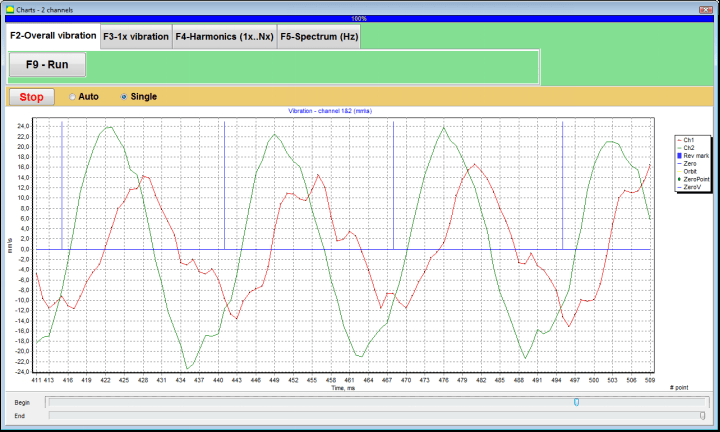

7.6 Mode grafik

Bekerja dalam mode "Grafik" dimulai dari jendela Awal (lihat Gambar 7.1) dengan menekan ""F8 – Grafik". Kemudian terbuka jendela "Pengukuran getaran pada dua saluran. Grafik" (lihat Gambar 7.19).

Gambar 7.47. Jendela operasi "Pengukuran getaran pada dua saluran. Grafik".

Sewaktu bekerja dalam mode ini, Anda dapat memplot empat versi grafik getaran.

Versi pertama memungkinkan untuk mendapatkan fungsi garis waktu dari keseluruhan getaran (kecepatan getaran) pada saluran pengukuran pertama dan kedua.

Versi kedua memungkinkan Anda mendapatkan grafik getaran (kecepatan getaran), yang terjadi pada frekuensi rotasi dan komponen harmonisnya yang lebih tinggi.

Grafik ini diperoleh sebagai hasil penyaringan sinkron dari fungsi waktu getaran keseluruhan.

Versi ketiga menyediakan grafik getaran dengan hasil analisis harmonis.

Versi keempat memungkinkan untuk mendapatkan grafik getaran dengan hasil analisis spektrum.

Grafik getaran keseluruhan

Untuk membuat grafik getaran keseluruhan di jendela pengoperasian"Pengukuran getaran pada dua saluran. Grafik""Anda perlu memilih mode pengoperasian""getaran keseluruhan"dengan mengklik tombol yang sesuai. Kemudian atur pengukuran getaran di kotak "Durasi, dalam detik," dengan mengklik tombol "▼" dan pilih dari daftar tarik-turun durasi proses pengukuran yang diinginkan, yang dapat berupa 1, 5, 10, 15 atau 20 detik;

Setelah siap, tekan (klik) tombol ""F9Tekan tombol "Ukur" lalu proses pengukuran getaran dimulai secara bersamaan pada dua saluran.

Setelah proses pengukuran selesai, pada jendela pengoperasian akan muncul grafik fungsi waktu dari keseluruhan getaran saluran pertama (merah) dan saluran kedua (hijau) (lihat Gbr. 7.47).

Pada grafik ini, waktu diplot pada sumbu X dan amplitudo kecepatan getaran (mm/detik) diplot pada sumbu Y.

Gambar 7.48. Jendela operasi untuk keluaran fungsi waktu dari grafik getaran keseluruhan

Ada juga tanda (berwarna biru) dalam grafik ini yang menghubungkan grafik getaran keseluruhan dengan frekuensi putaran rotor. Selain itu, setiap tanda menunjukkan awal (akhir) putaran rotor berikutnya.

Jika Anda memerlukan perubahan skala grafik pada sumbu X, penggeser, yang ditunjukkan oleh panah pada Gbr. 7.20, dapat digunakan.

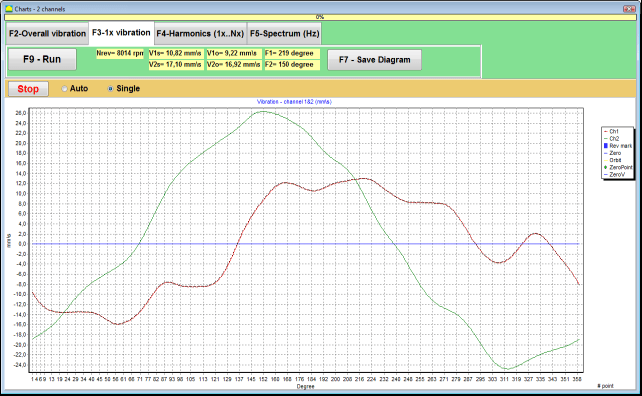

Grafik getaran 1x

Untuk menampilkan grafik getaran 1x di jendela operasi"Pengukuran getaran pada dua saluran. Grafik""Anda perlu memilih mode pengoperasian""Getaran 1x"dengan mengklik tombol yang sesuai.

Kemudian muncul jendela operasi "1x getaran".

Tekan (klik) tombol ""F9Tekan tombol "Ukur" lalu proses pengukuran getaran dimulai secara bersamaan pada dua saluran.

Gambar 7.49. Jendela operasi untuk keluaran grafik getaran 1x.

Setelah menyelesaikan proses pengukuran dan perhitungan matematis hasil (pemfilteran sinkron dari fungsi waktu dari keseluruhan getaran) yang ditampilkan di jendela utama pada periode yang sama dengan satu putaran rotor muncul grafik dari Getaran 1x pada dua saluran.

Dalam hal ini, grafik untuk saluran pertama digambarkan dengan warna merah dan untuk saluran kedua dengan warna hijau. Pada grafik ini, sudut putaran rotor diplot (dari tanda ke tanda) pada sumbu X dan amplitudo kecepatan getaran (mm/detik) diplot pada sumbu Y.

Selain itu, di bagian atas jendela kerja (di sebelah kanan tombol ""F9 – Mengukur"") nilai numerik pengukuran getaran kedua saluran, serupa dengan yang kita dapatkan di ""Pengukur getaran"" mode, ditampilkan.

Secara khusus: Nilai RMS dari keseluruhan getaran (V1s, V2s), besarnya RMS (V1o, V2o) dan fase (Fi, Fj) dari getaran 1x dan kecepatan rotor (Nrev).

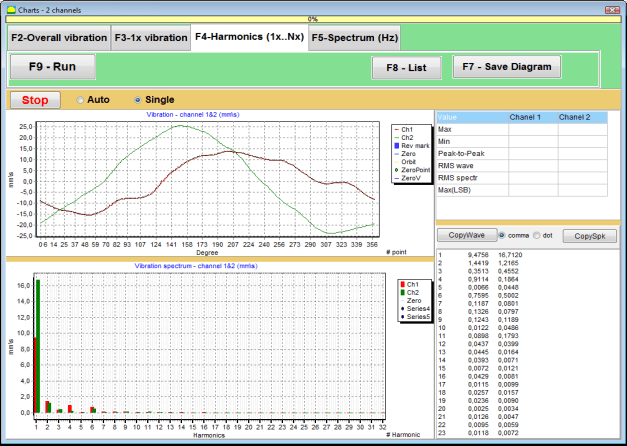

Bagan getaran dengan hasil analisis harmonik

Untuk membuat grafik dengan hasil analisis harmonik di jendela operasi"Pengukuran getaran pada dua saluran. Grafik""Anda perlu memilih mode pengoperasian""Analisis harmonis"dengan mengklik tombol yang sesuai.

Kemudian muncul jendela operasi untuk keluaran simultan dari grafik fungsi sementara dan spektrum aspek harmonik getaran yang periodenya sama atau kelipatan frekuensi putaran rotor.

Perhatian!

Ketika beroperasi dalam mode ini, Anda perlu menggunakan sensor sudut fase yang menyinkronkan proses pengukuran dengan frekuensi rotor mesin yang diatur oleh sensor.

Gambar 7.50. Jendela operasi harmonik getaran 1x.

Setelah siap, tekan (klik) tombol ""F9Tekan tombol "Ukur" lalu proses pengukuran getaran dimulai secara bersamaan pada dua saluran.

Setelah proses pengukuran selesai di jendela operasi muncul grafik fungsi waktu (grafik atas) dan harmonik getaran 1x (grafik bawah).

Jumlah komponen harmonik diplot pada sumbu X dan RMS kecepatan getaran (mm/detik) diplot pada sumbu Y.

Grafik domain waktu getaran dan spektrum

Untuk membuat grafik spektrum, gunakan ""F5-Spektrum"" tab:

Kemudian muncul jendela operasi untuk keluaran simultan grafik gelombang dan spektrum getaran.

Gambar 7.51. Jendela operasi untuk keluaran spektrum getaran.

Setelah siap, tekan (klik) tombol ""F9Tekan tombol "Ukur" lalu proses pengukuran getaran dimulai secara bersamaan pada dua saluran.

Setelah proses pengukuran selesai di jendela operasi muncul grafik fungsi waktu (grafik atas) dan spektrum getaran (grafik bawah).

Frekuensi getaran diplot pada sumbu X dan RMS kecepatan getaran (mm/detik) diplot pada sumbu Y.

Dalam hal ini, grafik untuk saluran pertama digambarkan dalam warna merah dan saluran kedua dalam warna hijau.

8. Petunjuk umum tentang pengoperasian dan pemeliharaan perangkat

8.1 Menyeimbangkan Kriteria Mutu (Standar ISO 2372)

Kualitas penyeimbangan dapat dievaluasi menggunakan tingkat getaran yang ditetapkan oleh standar ISO 2372. Tabel di bawah ini menunjukkan tingkat getaran yang dapat diterima untuk berbagai kelas mesin:

| Kelas Mesin | Bagus. (mm/detik RMS) |

Dapat diterima (mm/detik RMS) |

Masih Dapat Diterima (mm/detik RMS) |

Tidak dapat diterima (mm/detik RMS) |

|---|---|---|---|---|

| Kelas 1 Mesin kecil di atas fondasi yang kaku (motor hingga 15 kW) |

< 0.7 | 0.7 - 1.8 | 1.8 - 4.5 | > 4.5 |

| Kelas 2 Mesin sedang tanpa pondasi (motor 15-75 kW), mekanisme penggerak hingga 300 kW |

< 1.1 | 1.1 - 2.8 | 2.8 - 7.1 | > 7.1 |

| Kelas 3 Mesin besar di atas fondasi yang kaku (peralatan lebih dari 300 kW) |

< 1.8 | 1.8 - 4.5 | 4.5 - 11 | > 11 |

| Kelas 4 Mesin besar di atas fondasi ringan (peralatan lebih dari 300 kW) |

< 2.8 | 2.8 - 7.1 | 7.1 - 18 | > 18 |

Catatan: Nilai-nilai ini memberikan panduan untuk mengevaluasi kualitas keseimbangan. Selalu merujuk pada spesifikasi produsen peralatan tertentu dan standar yang berlaku untuk aplikasi Anda.

8.2 Persyaratan Pemeliharaan

🔧 Perawatan Rutin

- ✓Kalibrasi sensor secara berkala sesuai spesifikasi pabrikan

- ✓Jaga sensor tetap bersih dan bebas dari serpihan magnetik

- ✓Simpan peralatan dalam wadah pelindung saat tidak digunakan

- ✓Lindungi sensor laser dari debu dan kelembapan

- ✓Periksa sambungan kabel secara teratur untuk mengetahui keausan atau kerusakan

- ✓Perbarui perangkat lunak sesuai rekomendasi produsen

- ✓Pertahankan salinan cadangan data penyeimbangan yang penting

Standar Pemeliharaan UE

Pemeliharaan peralatan harus mematuhi:

- EN ISO 9001: Persyaratan sistem manajemen mutu

- EN 13306: Terminologi dan definisi pemeliharaan

- EN 15341: Indikator kinerja utama pemeliharaan

- Inspeksi keselamatan rutin sesuai arahan mesin UE

LAMPIRAN 1. PENYEIMBANGAN ROTOR

Rotor adalah benda yang berputar mengelilingi sumbu tertentu dan ditahan oleh permukaan bantalan pada penyangga. Permukaan bantalan rotor mentransmisikan beban ke penyangga melalui bantalan gelinding atau bantalan geser. Saat menggunakan istilah "permukaan bantalan", kita hanya merujuk pada jurnal* atau permukaan pengganti jurnal.

*Jurnal (Zapfen dalam bahasa Jerman untuk "jurnal", "pin") - adalah bagian dari poros atau sumbu, yang ditopang oleh penahan (kotak bantalan).

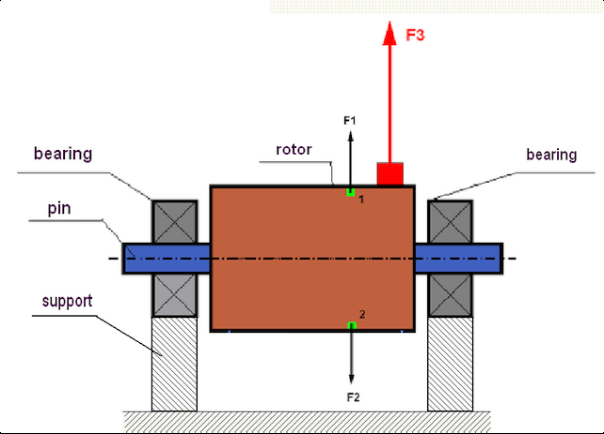

Gbr.1 Gaya rotor dan sentrifugal.

Pada rotor yang seimbang sempurna, massanya didistribusikan secara simetris terhadap sumbu rotasi. Ini berarti bahwa setiap elemen rotor dapat berhubungan dengan elemen lain yang terletak secara simetris dalam kaitannya dengan sumbu rotasi. Selama rotasi, setiap elemen rotor bekerja dengan gaya sentrifugal yang diarahkan ke arah radial (tegak lurus terhadap sumbu rotasi rotor). Pada rotor yang seimbang, gaya sentrifugal yang mempengaruhi setiap elemen rotor diimbangi oleh gaya sentrifugal yang mempengaruhi elemen simetris. Sebagai contoh, elemen 1 dan 2 (ditunjukkan pada gbr.1 dan diwarnai hijau) dipengaruhi oleh gaya sentrifugal F1 dan F2: sama nilainya dan benar-benar berlawanan arah. Hal ini berlaku untuk semua elemen simetris rotor dan dengan demikian gaya sentrifugal total yang mempengaruhi rotor sama dengan 0, maka rotor seimbang. Tetapi jika simetri rotor rusak (pada Gambar 1, elemen asimetris ditandai dengan warna merah), maka gaya sentrifugal yang tidak seimbang F3 mulai bekerja pada rotor.

Saat berputar, gaya ini berubah arah seiring dengan putaran rotor. Beban dinamis akibat gaya ini ditransfer ke bantalan, yang menyebabkan keausan yang lebih cepat. Selain itu, di bawah pengaruh gaya variabel ini, terjadi deformasi siklik pada penyangga dan fondasi tempat rotor terpasang, yang menghasilkan getaran. Untuk mengatasi ketidakseimbangan rotor dan getaran yang menyertainya, perlu dipasang massa penyeimbang yang akan mengembalikan simetri rotor.

Penyeimbangan rotor adalah operasi untuk menghilangkan ketidakseimbangan dengan menambahkan massa penyeimbang.

Tugas penyeimbangan adalah menemukan nilai dan tempat (sudut) pemasangan satu atau lebih massa penyeimbang.

Jenis-jenis rotor dan ketidakseimbangan

Dengan mempertimbangkan kekuatan material rotor dan besarnya gaya sentrifugal yang mempengaruhinya, rotor dapat dibagi menjadi dua jenis: kaku dan fleksibel.

Rotor kaku pada kondisi operasi di bawah pengaruh gaya sentrifugal mungkin menjadi sedikit berubah bentuk tetapi pengaruh deformasi ini dalam perhitungan dapat diabaikan.

Di sisi lain, deformasi rotor fleksibel tidak boleh diabaikan. Deformasi rotor fleksibel memperumit solusi untuk masalah penyeimbangan dan memerlukan penggunaan beberapa model matematika lain dibandingkan dengan tugas menyeimbangkan rotor kaku. Penting untuk disebutkan bahwa rotor yang sama pada kecepatan putaran rendah dapat berperilaku seperti rotor kaku dan pada kecepatan tinggi akan berperilaku seperti rotor fleksibel. Selanjutnya kita akan mempertimbangkan penyeimbangan rotor kaku saja.

Berdasarkan distribusi massa yang tidak seimbang di sepanjang rotor, dua jenis ketidakseimbangan dapat dibedakan – statis dan dinamis. Hal yang sama berlaku untuk penyeimbangan rotor statis dan dinamis.

Ketidakseimbangan statis rotor terjadi tanpa rotasi rotor. Dengan kata lain, rotor dalam keadaan diam ketika berada di bawah pengaruh gravitasi dan selain itu juga memutar "titik berat" ke bawah. Contoh rotor dengan ketidakseimbangan statis disajikan pada Gambar 2.

Gbr.2

Ketidakseimbangan dinamis hanya terjadi ketika rotor berputar.

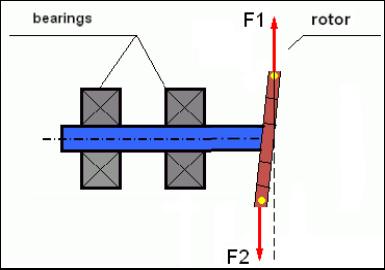

Contoh rotor dengan ketidakseimbangan dinamis disajikan pada Gbr.3.

Gbr.3. Ketidakseimbangan dinamis rotor - pasangan gaya sentrifugal

Dalam kasus ini, massa M1 dan M2 yang tidak seimbang dan sama besarnya terletak di permukaan yang berbeda – di tempat yang berbeda sepanjang panjang rotor. Dalam posisi statis, yaitu ketika rotor tidak berputar, rotor hanya dipengaruhi oleh gravitasi dan massa tersebut akan saling menyeimbangkan. Dalam dinamika ketika rotor berputar, massa M1 dan M2 mulai dipengaruhi oleh gaya sentrifugal FЎ1 dan FЎ2. Gaya-gaya ini memiliki nilai yang sama dan berlawanan arah. Namun, karena terletak di tempat yang berbeda sepanjang panjang poros dan tidak berada pada garis yang sama, gaya-gaya tersebut tidak saling mengimbangi. Gaya FЎ1 dan FЎ2 menciptakan momen yang bekerja pada rotor. Itulah mengapa ketidakseimbangan ini memiliki nama lain "sesaat". Dengan demikian, gaya sentrifugal yang tidak terkompensasi bekerja pada penyangga bantalan, yang dapat secara signifikan melebihi gaya yang kita andalkan dan juga mengurangi masa pakai bantalan.

Karena ketidakseimbangan jenis ini hanya terjadi secara dinamis selama putaran rotor, maka disebut dinamis. Ketidakseimbangan ini tidak dapat dihilangkan dengan penyeimbangan statis (atau yang disebut "pada pisau") atau dengan cara serupa lainnya. Untuk menghilangkan ketidakseimbangan dinamis, perlu dipasang dua beban penyeimbang yang akan menciptakan momen yang nilainya sama dan arahnya berlawanan dengan momen yang timbul dari massa M1 dan M2. Massa penyeimbang tidak harus dipasang berlawanan dengan massa M1 dan M2 dan nilainya sama. Yang terpenting adalah massa tersebut menciptakan momen yang sepenuhnya mengkompensasi tepat pada saat ketidakseimbangan terjadi.

Secara umum, massa M1 dan M2 mungkin tidak sama satu sama lain, sehingga akan terjadi kombinasi ketidakseimbangan statis dan dinamis. Secara teoritis telah terbukti bahwa untuk menghilangkan ketidakseimbangan pada rotor kaku, perlu dan cukup untuk memasang dua beban yang ditempatkan sepanjang rotor. Beban ini akan mengkompensasi momen yang dihasilkan dari ketidakseimbangan dinamis dan gaya sentrifugal yang dihasilkan dari asimetri massa relatif terhadap sumbu rotor (ketidakseimbangan statis). Seperti biasa, ketidakseimbangan dinamis biasanya terjadi pada rotor panjang, seperti poros, dan statis pada rotor sempit. Namun, jika rotor sempit dipasang miring terhadap sumbu, atau lebih buruk lagi, mengalami deformasi (yang disebut "goyangan roda"), dalam hal ini akan sulit untuk menghilangkan ketidakseimbangan dinamis (lihat Gambar 4), karena sulit untuk memasang beban koreksi yang menciptakan momen kompensasi yang tepat.

Gbr.4 Penyeimbangan dinamis dari roda yang bergoyang

Karena bahu rotor yang sempit menciptakan momen yang kecil, mungkin diperlukan bobot koreksi dengan massa yang besar. Namun pada saat yang sama, terdapat tambahan yang disebut "ketidakseimbangan terinduksi" yang terkait dengan deformasi rotor yang sempit di bawah pengaruh gaya sentrifugal dari massa koreksi.

Lihat contohnya:

""Petunjuk sistematis tentang penyeimbangan rotor kaku"" ISO 1940-1:2003 Getaran mekanis - Persyaratan kualitas keseimbangan untuk rotor dalam keadaan konstan (kaku) - Bagian 1: Spesifikasi dan verifikasi toleransi keseimbangan

Hal ini terlihat pada roda kipas yang sempit, yang selain ketidakseimbangan daya, juga memengaruhi ketidakseimbangan aerodinamis. Dan penting untuk diingat bahwa ketidakseimbangan aerodinamis, pada kenyataannya gaya aerodinamis, berbanding lurus dengan kecepatan sudut rotor, dan untuk mengimbanginya, gaya sentrifugal dari massa koreksi digunakan, yang sebanding dengan kuadrat kecepatan sudut. Oleh karena itu, efek penyeimbangan hanya dapat terjadi pada frekuensi penyeimbangan tertentu. Pada kecepatan lain, akan ada celah tambahan. Hal yang sama dapat dikatakan tentang gaya elektromagnetik pada motor elektromagnetik, yang juga sebanding dengan kecepatan sudut. Dengan kata lain, tidak mungkin untuk menghilangkan semua penyebab getaran mekanisme dengan cara penyeimbangan apa pun.

Dasar-Dasar Getaran

Getaran merupakan reaksi desain mekanisme terhadap pengaruh gaya eksitasi siklik. Gaya ini dapat memiliki sifat yang berbeda-beda.

- Gaya sentrifugal yang timbul akibat ketidakseimbangan rotor adalah gaya yang tidak terkompensasi yang memengaruhi "titik berat". Secara khusus, gaya ini dan juga getaran yang disebabkan olehnya dihilangkan dengan penyeimbangan rotor.

- Gaya-gaya yang saling berinteraksi, yang bersifat "geometris" dan timbul akibat kesalahan dalam pembuatan dan pemasangan bagian-bagian yang saling berpasangan. Gaya-gaya ini dapat terjadi, misalnya, karena ketidakbulatan bantalan poros, kesalahan pada profil gigi roda gigi, gelombang pada jalur bantalan, ketidaksejajaran poros yang berpasangan, dan lain-lain. Dalam kasus ketidakbulatan leher poros, sumbu poros akan bergeser tergantung pada sudut putaran poros. Meskipun getaran ini muncul pada kecepatan rotor, hampir tidak mungkin untuk menghilangkannya dengan penyeimbangan.

- Gaya aerodinamis yang timbul dari rotasi kipas impeler dan mekanisme bilah lainnya. Gaya hidrodinamis yang timbul dari rotasi impeler pompa hidraulik, turbin, dll.

- Gaya elektromagnetik yang timbul akibat pengoperasian mesin listrik sebagai akibat misalnya karena asimetri lilitan rotor, adanya lilitan hubung singkat, dan sebagainya.

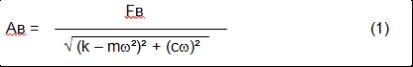

Besarnya getaran (misalnya, amplitudo AB) tidak hanya bergantung pada besarnya gaya eksitasi Fт yang bekerja pada mekanisme dengan frekuensi melingkar ω, tetapi juga pada kekakuan k struktur mekanisme, massa m, dan koefisien redaman C.

Berbagai jenis sensor dapat digunakan untuk mengukur getaran dan mekanisme keseimbangan, termasuk:

- sensor getaran absolut yang dirancang untuk mengukur akselerasi getaran (akselerometer) dan sensor kecepatan getaran;

- sensor getaran relatif arus eddy atau kapasitif, dirancang untuk mengukur getaran.

Dalam beberapa kasus (apabila struktur mekanismenya memungkinkan), sensor gaya juga dapat digunakan untuk memeriksa berat getarannya.

Khususnya, alat ini banyak digunakan untuk mengukur berat getaran penyangga mesin penyeimbang hardbearing.

Oleh karena itu, getaran adalah reaksi mekanisme terhadap pengaruh gaya eksternal. Besarnya getaran tidak hanya bergantung pada besarnya gaya yang bekerja pada mekanisme, tetapi juga pada kekakuan mekanisme. Dua gaya dengan besaran yang sama dapat menyebabkan getaran yang berbeda. Pada mekanisme dengan struktur penyangga yang kaku, bahkan dengan getaran yang kecil, unit bantalan dapat dipengaruhi secara signifikan oleh bobot dinamis. Oleh karena itu, ketika menyeimbangkan mekanisme dengan kaki yang kaku, gunakan sensor gaya, dan getaran (vibro accelerometer). Sensor getaran hanya digunakan pada mekanisme dengan penyangga yang relatif lentur, tepat ketika aksi gaya sentrifugal yang tidak seimbang menyebabkan deformasi penyangga dan getaran yang nyata. Sensor gaya digunakan pada penyangga yang kaku bahkan ketika gaya signifikan yang timbul dari ketidakseimbangan tidak menyebabkan getaran yang signifikan.

Resonansi struktur

Kami telah menyebutkan sebelumnya bahwa rotor dibagi menjadi kaku dan fleksibel. Kekakuan atau fleksibilitas rotor tidak boleh disamakan dengan kekakuan atau mobilitas penyangga (fondasi) tempat rotor berada. Rotor dianggap kaku ketika deformasi (pembengkokan) di bawah aksi gaya sentrifugal dapat diabaikan. Deformasi rotor fleksibel relatif besar: tidak dapat diabaikan.

Dalam artikel ini, kami hanya mempelajari penyeimbangan rotor kaku. Rotor kaku (tidak dapat dideformasi) pada gilirannya dapat ditempatkan pada penyangga kaku atau penyangga bergerak (dapat ditempa). Jelas bahwa kekakuan/mobilitas penyangga ini relatif bergantung pada kecepatan putaran rotor dan besarnya gaya sentrifugal yang dihasilkan. Batas konvensionalnya adalah frekuensi osilasi bebas penyangga/fondasi rotor. Untuk sistem mekanis, bentuk dan frekuensi osilasi bebas ditentukan oleh massa dan elastisitas elemen-elemen sistem mekanis. Artinya, frekuensi osilasi alami merupakan karakteristik internal sistem mekanis dan tidak bergantung pada gaya eksternal. Karena dibelokkan dari keadaan setimbang, penyangga cenderung kembali ke posisi setimbangnya karena elastisitasnya. Namun, karena inersia rotor yang masif, proses ini bersifat osilasi teredam. Osilasi ini merupakan osilasinya sendiri dari sistem penyangga rotor. Frekuensinya bergantung pada rasio massa rotor dan elastisitas penyangga.

Ketika rotor mulai berputar dan frekuensi putarannya mendekati frekuensi osilasinya sendiri, amplitudo getaran meningkat tajam, yang bahkan dapat menyebabkan kerusakan struktur.

Terdapat fenomena resonansi mekanis. Di wilayah resonansi, perubahan dalam kecepatan putaran sebesar 100 rpm dapat menyebabkan peningkatan getaran sepuluh kali lipat. Dalam hal ini (di wilayah resonansi), fase getaran berubah sebesar 180°.

Jika desain mekanisme kurang baik, dan kecepatan operasi rotor mendekati frekuensi osilasi alami, pengoperasian mekanisme menjadi tidak mungkin karena getaran yang terlalu tinggi. Metode penyeimbangan standar juga tidak mungkin dilakukan, karena parameter berubah secara dramatis bahkan dengan sedikit perubahan kecepatan putaran. Metode khusus di bidang penyeimbangan resonansi digunakan tetapi tidak dijelaskan secara rinci dalam artikel ini. Anda dapat menentukan frekuensi osilasi alami mekanisme pada kondisi putaran bebas (ketika rotor dimatikan) atau dengan benturan diikuti analisis spektral respons sistem terhadap guncangan. "Balanset-1" menyediakan kemampuan untuk menentukan frekuensi alami struktur mekanis dengan metode ini.

Untuk mekanisme yang kecepatan operasinya lebih tinggi dari frekuensi resonansi, yaitu yang beroperasi dalam mode resonansi, penyangga dianggap sebagai penyangga bergerak dan sensor getaran digunakan untuk mengukur, terutama akselerometer getaran yang mengukur akselerasi elemen struktural. Untuk mekanisme yang beroperasi dalam mode bantalan keras, penyangga dianggap kaku. Dalam hal ini, sensor gaya digunakan.

Model linier dan nonlinier sistem mekanik

Model matematis (linear) digunakan untuk perhitungan saat menyeimbangkan rotor yang kaku. Linieritas model berarti bahwa satu model secara langsung berbanding lurus (linier) bergantung pada model lainnya. Sebagai contoh, jika massa yang tidak terkompensasi pada rotor digandakan, maka nilai getaran akan digandakan pula. Untuk rotor yang kaku, Anda dapat menggunakan model linier karena rotor tersebut tidak berubah bentuk. Tidak mungkin lagi menggunakan model linier untuk rotor fleksibel. Untuk rotor fleksibel, dengan bertambahnya massa titik berat selama rotasi, deformasi tambahan akan terjadi, dan selain massa, jari-jari titik berat juga akan bertambah. Oleh karena itu, untuk rotor fleksibel, getarannya akan berlipat ganda, dan metode perhitungan biasa tidak akan berfungsi. Selain itu, pelanggaran linearitas model dapat menyebabkan perubahan elastisitas penyangga pada deformasi besar, misalnya, ketika deformasi kecil penyangga bekerja pada beberapa elemen struktur, dan ketika besar dalam pekerjaan termasuk elemen struktur lainnya. Oleh karena itu, tidak mungkin menyeimbangkan mekanisme yang tidak dipasang di pangkalan, dan, misalnya, hanya dipasang di lantai. Dengan getaran yang signifikan, gaya ketidakseimbangan dapat melepaskan mekanisme dari lantai, sehingga secara signifikan mengubah karakteristik kekakuan sistem. Kaki-kaki mesin harus diikat dengan aman, pengencang yang dibaut dikencangkan, ketebalan ring harus memberikan kekakuan yang cukup, dll. Dengan bantalan yang rusak, perpindahan poros yang signifikan dan dampaknya dimungkinkan, yang juga akan menyebabkan pelanggaran linieritas dan ketidakmungkinan melakukan penyeimbangan berkualitas tinggi.

Metode dan perangkat untuk menyeimbangkan

Seperti disebutkan di atas, penyeimbangan adalah proses menggabungkan sumbu inersia pusat utama dengan sumbu rotasi rotor.

Proses yang ditentukan dapat dieksekusi dalam dua cara.

Metode pertama melibatkan pemrosesan as roda rotor, yang dilakukan sedemikian rupa sehingga sumbu melewati pusat bagian as roda dengan sumbu pusat inersia utama rotor. Teknik ini jarang digunakan dalam praktik dan tidak akan dibahas secara rinci dalam artikel ini.

Metode kedua (yang paling umum) melibatkan pemindahan, pemasangan, atau pelepasan massa korektif pada rotor, yang ditempatkan sedemikian rupa sehingga sumbu inersia rotor sedekat mungkin dengan sumbu rotasinya.

Memindahkan, menambah atau menghapus massa korektif selama penyeimbangan dapat dilakukan dengan menggunakan berbagai operasi teknologi, termasuk: pengeboran, penggilingan, pelapisan, pengelasan, memasang atau melepaskan sekrup, pembakaran dengan sinar laser atau sinar elektron, elektrolisis, pengelasan elektromagnetik, dll.

Proses penyeimbangan dapat dilakukan dengan dua cara:

- rakitan rotor seimbang (dalam bantalannya sendiri);

- penyeimbangan rotor pada mesin penyeimbang.

Untuk menyeimbangkan rotor pada bantalannya sendiri, kami biasanya menggunakan perangkat penyeimbang khusus (kit), yang memungkinkan kami mengukur getaran rotor yang seimbang pada kecepatan putarannya dalam bentuk vektor, yaitu mengukur amplitudo dan fase getaran.