BILANCIATORE PORTATILE ""BALANSET-1A""

Un sistema di bilanciamento dinamico basato su PC a doppio canale

MANUALE OPERATIVO

rev. 1,56 maggio 2023

2023 | Portogallo, Porto

AVVISO DI SICUREZZA: Questo dispositivo è conforme agli standard di sicurezza UE. Prodotto laser di classe 2. Seguire le procedure di sicurezza per le apparecchiature rotanti. Vedi le informazioni di sicurezza complete qui sotto →

INDICE DEI CONTENUTI

1. PANORAMICA DEL SISTEMA DI BILANCIAMENTO

Equilibratore Balanset-1A fornisce servizi di bilanciamento dinamico su uno o due piani per ventilatori, mole, mandrini, frantoi, pompe e altri macchinari rotanti.

Il bilanciatore Balanset-1A include due vibrosensori (accelerometri), un sensore di fase laser (tachimetro), un'unità di interfaccia USB a 2 canali con preamplificatori, integratori e modulo di acquisizione ADC e software di bilanciamento basato su Windows. Balanset-1A richiede un notebook o un altro PC compatibile con Windows (WinXP...Win11, 32 o 64 bit).

Il software di bilanciamento fornisce automaticamente la soluzione di bilanciamento corretta per il bilanciamento su un piano e su due piani. Balanset-1A è semplice da usare per i non esperti di vibrazioni.

Tutti i risultati del bilanciamento vengono salvati in archivio e possono essere utilizzati per creare i rapporti.

Caratteristiche principali

Facile da usare

- • Massa di prova selezionabile dall'utente

- • Popup di validità di massa della prova

- • Inserimento manuale dei dati

Capacità di misurazione

- • RPM, ampiezza e fase

- • Analisi dello spettro FFT

- • Visualizzazione della forma d'onda e dello spettro

- • Dati simultanei a doppio canale

Funzioni avanzate

- • Coefficienti di influenza salvati

- • Bilanciamento del trim

- • Calcolo dell'eccentricità del mandrino.

- • Calcolo della tolleranza ISO 1940.

Gestione dei dati

- • Archiviazione dati di bilanciamento illimitata

- • Memorizzazione delle forme d'onda delle vibrazioni

- • Archivio e report

Strumenti di calcolo

- • Calcolo del peso diviso

- • Calcolo della perforazione

- • Modifica dei piani di correzione

- • Visualizzazione del grafico polare

Opzioni di analisi

- • Rimuovere o lasciare i pesi di prova

- • Grafici RunDown (sperimentali)

2. SPECIFICA

| Parametro | Specifica |

|---|---|

| Campo di misura del valore quadratico medio (RMS) della velocità di vibrazione, mm/sec (per vibrazione 1x) | da 0,02 a 100 |

| L'intervallo di frequenza della misura RMS della velocità di vibrazione, Hz | da 5 a 550 |

| Numero dei piani di correzione | 1 o 2 |

| Campo di misura della frequenza di rotazione, giri/min. | 100 – 100000 |

| Campo di misura della fase di vibrazione, gradi angolari | da 0 a 360 |

| Errore della misurazione della fase di vibrazione, gradi angolari | ± 1 |

| Precisione di misura della velocità di vibrazione RMS | ±(0,1 + 0,1×Vmisurato) mm/sec |

| Precisione di misura della frequenza di rotazione | ±(1 + 0,005×Nmisurato) giri al minuto |

| Tempo medio tra guasti (MTBF), ore, min | 1000 |

| Durata media del servizio, anni, min | 6 |

| Dimensioni (in custodia rigida), cm | 39*33*13 |

| Massa, kg | <5 |

| Dimensioni complessive del sensore vibratore, mm, max | 25*25*20 |

| Massa del sensore vibratore, kg, max | 0.04 |

|

Condizioni operative: - Intervallo di temperatura: da 5°C a 50°C - Umidità relativa: < 85%, insaturo - Senza forte campo elettromagnetico e forte impatto |

|

3. PACCHETTO

Il bilanciatore Balanset-1A comprende due accelerometri monoassiali, un marcatore di riferimento di fase laser (tachimetro digitale), un'unità di interfaccia USB a 2 canali con preamplificatori, integratori e modulo di acquisizione ADC e software di bilanciamento basato su Windows.

Set di consegna

| Descrizione | Numero | Nota |

|---|---|---|

| Unità di interfaccia USB | 1 | |

| Marcatore laser di riferimento di fase (tachimetro) | 1 | |

| Accelerometri monoassiali | 2 | |

| Supporto magnetico | 1 | |

| Bilance digitali | 1 | |

| Custodia rigida per il trasporto | 1 | |

| ""Balanset-1A". Manuale d'uso. | 1 | |

| Disco flash con software di bilanciamento | 1 |

4. PRINCIPI DI EQUILIBRIO

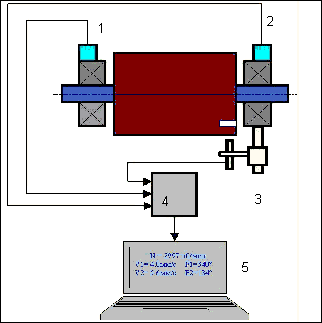

4.1. ""Balanset-1A" include (fig. 4.1) unità di interfaccia USB (1), due accelerometri (2) e (3), marcatore di riferimento di fase (4) e PC portatile (non fornito) (5).

Il set di consegna include anche il supporto magnetico (6) utilizzato per il montaggio del marcatore di riferimento di fase e delle scale digitali 7.

I connettori X1 e X2 sono destinati al collegamento dei sensori di vibrazione rispettivamente a 1 e 2 canali di misura, mentre il connettore X3 serve per il collegamento del marcatore di riferimento di fase.

Il cavo USB fornisce l'alimentazione e il collegamento dell'unità di interfaccia USB al computer.

Fig. 4.1. Set di fornitura del "Balanset-1A""

Le vibrazioni meccaniche generano un segnale elettrico proporzionale all'accelerazione della vibrazione in uscita dal sensore di vibrazione. I segnali digitalizzati dal modulo ADC vengono trasferiti tramite USB al PC portatile. (5). Il marcatore di riferimento di fase genera il segnale a impulsi utilizzato per calcolare la frequenza di rotazione e l'angolo di fase della vibrazione. Il software basato su Windows fornisce soluzioni per il bilanciamento a piano singolo e doppio, l'analisi dello spettro, la creazione di grafici, report e la memorizzazione dei coefficienti di influenza.

5. PRECAUZIONI DI SICUREZZA

⚡ ATTENZIONE - Sicurezza elettrica

5.1. Quando si opera a 220 V è necessario rispettare le norme di sicurezza elettrica. Non è consentito riparare l'apparecchio quando è collegato a 220V.

5.2. Se si utilizza l'apparecchio in un ambiente con alimentazione CA di bassa qualità o in presenza di interferenze di rete, si consiglia di utilizzare l'alimentazione autonoma tramite la batteria del computer.

⚠️ Requisiti di sicurezza aggiuntivi per le apparecchiature rotanti

- !Blocco macchina: Eseguire sempre le procedure di blocco/etichettatura appropriate prima di installare i sensori

- !Dispositivi di protezione individuale: Indossare occhiali di sicurezza, protezioni acustiche ed evitare abiti larghi vicino a macchinari rotanti

- !Installazione sicura: Assicurarsi che tutti i sensori e i cavi siano fissati saldamente e non possano essere impigliati nelle parti rotanti

- !Procedure di emergenza: Conoscere la posizione degli arresti di emergenza e delle procedure di spegnimento

- !Formazione: Solo personale addestrato dovrebbe utilizzare le apparecchiature di bilanciamento su macchinari rotanti

6. IMPOSTAZIONI SOFTWARE E HARDWARE

6.1. Installazione dei driver USB e del software di bilanciamento

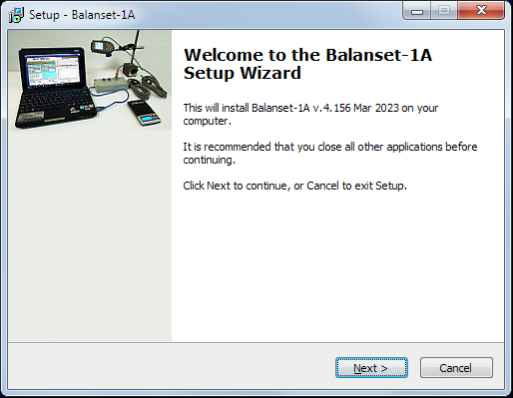

Prima di lavorare, installare i driver e il software di bilanciamento.

Elenco di cartelle e file

Il disco di installazione (unità flash) contiene i seguenti file e cartelle:

- Bs1Av###Setup – cartella con il software di bilanciamento "Balanset-1A" (### – numero di versione)

- ArdDrv – Driver USB

- EBalancer_manual.pdf – questo manuale

- Bal1Av###Setup.exe – file di installazione. Questo file contiene tutti i file e le cartelle archiviati sopra menzionati. ### – versione del software "Balanset-1A".

- Ebalanc.cfg – valore di sensibilità

- Bal.ini – alcuni dati di inizializzazione

Procedura di installazione del software

Per l'installazione di driver e software specializzato eseguire il file Bal1Av###Setup.exe e seguire le istruzioni di impostazione premendo i pulsanti "Avanti", "ОК", ecc.

Scegliere la cartella di installazione. Di solito la cartella indicata non deve essere modificata.

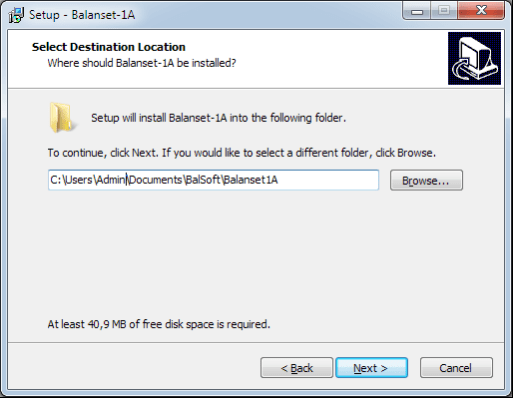

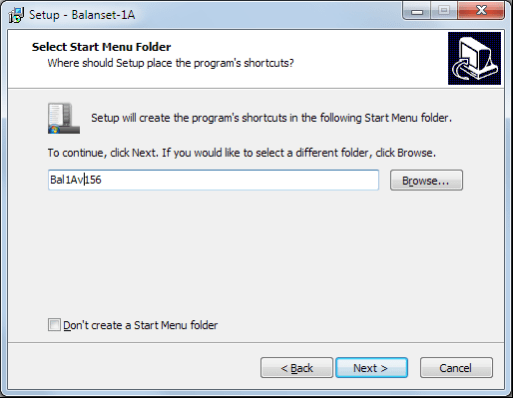

Il programma richiede quindi di specificare il gruppo di programmi e le cartelle del desktop. Premere il pulsante Avanti.

Installazione di finitura

- ✓Installare i sensori sul meccanismo ispezionato o bilanciato (informazioni dettagliate su come installare i sensori sono riportate nell'Allegato 1)

- ✓Collegare i sensori di vibrazione 2 e 3 agli ingressi X1 e X2 e il sensore dell'angolo di fase all'ingresso X3 dell'unità di interfaccia USB.

- ✓Collegare l'unità di interfaccia USB alla porta USB del computer.

- ✓Quando si utilizza l'alimentatore CA, collegare il computer alla rete elettrica. Collegare l'alimentatore a 220 V, 50 Hz.

- ✓Fare clic sul collegamento "Balanset-1A" sul desktop.

7. SOFTWARE DI BILANCIAMENTO

7.1. Generale

Finestra iniziale

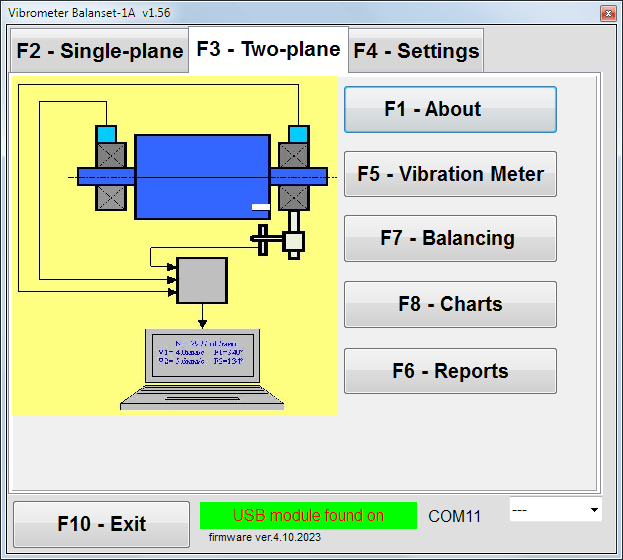

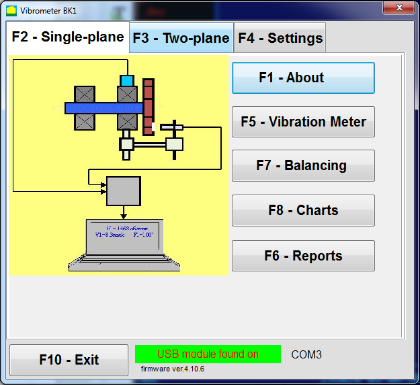

Quando si esegue il programma "Balanset-1A" appare la finestra iniziale, mostrata nella Fig. 7.1.

Fig. 7.1. Finestra iniziale del "Balanset-1A""

Nella finestra iniziale sono presenti 9 pulsanti con i nomi delle funzioni attivate cliccandoci sopra.

F1-"Informazioni"

Fig. 7.2. Finestra F1-«Informazioni»

F2-"Piano singolo", F3-"Piano doppio".

Premendo ""F2- Piano singolo"" (O F2 tasto funzione sulla tastiera del computer) seleziona la vibrazione di misurazione sul canale X1.

Dopo aver fatto clic su questo pulsante, il computer visualizza il diagramma mostrato nella Fig. 7.1, che illustra un processo di misurazione della vibrazione solo sul primo canale di misura (o il processo di bilanciamento su un singolo piano).

Premendo il tasto ""F3-Due piani"" (O F3 tasto funzione sulla tastiera del computer) seleziona la modalità di misurazione delle vibrazioni su due canali X1 e X2 contemporaneamente. (Fig. 7.3.)

Fig. 7.3. Finestra iniziale del "Balanset-1A". Bilanciamento su due piani.

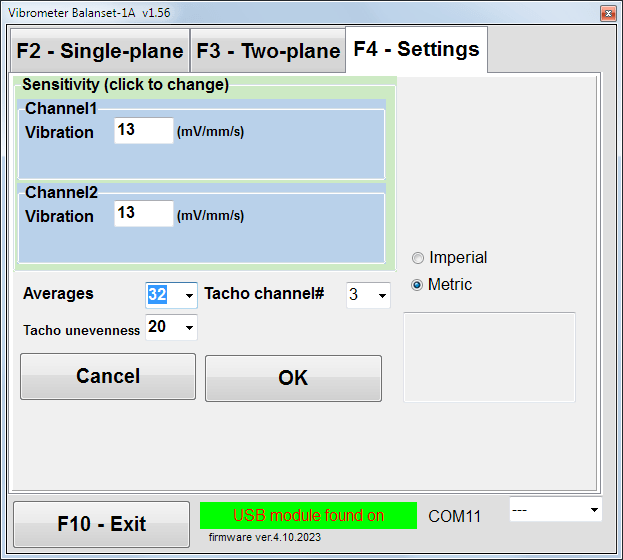

F4 – «Impostazioni»

Fig. 7.4. Finestra "Impostazioni"

In questa finestra è possibile modificare alcune impostazioni di Balanset-1A.

- Sensibilità. Il valore nominale è di 13 mV / mm/s.

La modifica dei coefficienti di sensibilità dei sensori è necessaria solo in caso di sostituzione dei sensori!

Attenzione!

Quando si immette un coefficiente di sensibilità, la sua parte frazionaria viene separata dalla parte intera con il punto decimale (il segno ",").

- Media - numero di media (numero di giri del rotore su cui i dati vengono mediati per una maggiore precisione)

- Canale tachimetrico# - canale# il tachimetro è connesso. Per impostazione predefinita - 3° canale.

- Disomogeneità - la differenza di durata tra impulsi tachimetrici adiacenti, che sopra dà l'avviso ""Guasto del tachimetro"

- Imperiale/Metrico - Selezionare il sistema di unità.

Il numero della porta COM viene assegnato automaticamente.

F5 – «Misuratore di vibrazioni»

Premendo questo pulsante (o un tasto funzione di F5 sulla tastiera del computer) attiva la modalità di misurazione delle vibrazioni su uno o due canali di misurazione del misuratore di vibrazioni virtuale a seconda della condizione dei pulsanti ""F2-piano singolo", ""F3-due piani".

F6 – «Segnalazioni»

Premendo questo pulsante (o F6 tasto funzione sulla tastiera del computer) attiva l'Archivio bilanciamento, dal quale è possibile stampare il rapporto con i risultati del bilanciamento per un meccanismo specifico (rotore).

F7 - "Bilanciamento"

Premendo questo pulsante (o il tasto funzione F7 sulla tastiera) si attiva la modalità di bilanciamento su uno o due piani di correzione a seconda della modalità di misurazione selezionata premendo i pulsanti ""F2-piano singolo", ""F3-due piani".

F8 - "Grafici"

Premendo questo pulsante (o F8 tasto funzione sulla tastiera del computer) abilita il misuratore di vibrazioni grafico, la cui implementazione visualizza su un display contemporaneamente ai valori digitali dell'ampiezza e della fase della vibrazione anche la grafica della sua funzione temporale.

F10 – «Esci»

Premendo questo pulsante (o F10 tasto funzione sulla tastiera del computer) completa il programma "Balanset-1A".

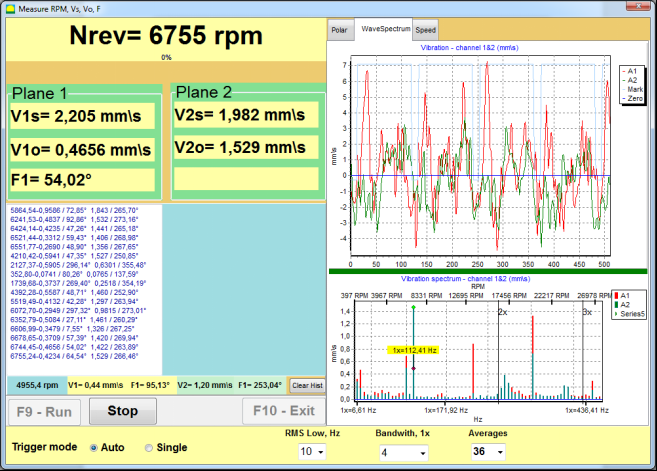

7.2. "Misuratore di vibrazioni""

Prima di lavorare nel ""Misuratore di vibrazioni"" modalità, installare i sensori di vibrazione sulla macchina e collegarli rispettivamente ai connettori X1 e X2 dell'unità di interfaccia USB. Il sensore tachimetrico deve essere collegato all'ingresso X3 dell'unità di interfaccia USB.

Fig. 7.5 Unità di interfaccia USB

Posizionare del nastro riflettente sulla superficie del rotore per il funzionamento del tachimetro.

Fig. 7.6. Nastro riflettente.

Le raccomandazioni per l'installazione e la configurazione dei sensori sono riportate nell'Allegato 1.

Per iniziare la misurazione in modalità Misuratore di vibrazioni cliccare sul pulsante ""F5 - Misuratore di vibrazioni"" nella finestra iniziale del programma (vedi fig. 7.1).

Misuratore di vibrazioni appare la finestra (vedi Fig.7.7)

Figura 7.7. Modalità di misurazione delle vibrazioni. Onda e spettro.

Per avviare le misurazioni delle vibrazioni fare clic sul pulsante ""F9 – Esegui"" (oppure premere il tasto funzione F9 sulla tastiera).

Se Modalità di attivazione Auto è selezionato: i risultati delle misurazioni delle vibrazioni verranno visualizzati periodicamente sullo schermo.

In caso di misurazione simultanea delle vibrazioni sul primo e sul secondo canale, le finestre poste sotto la scritta ""Piano 1"" E ""Aereo 2"" sarà riempito.

La misura delle vibrazioni in modalità "Vibrazione" può essere effettuata anche con il sensore dell'angolo di fase scollegato. Nella finestra iniziale del programma viene visualizzato il valore RMS totale delle vibrazioni (V1, V2) verrà visualizzata solo la voce "Il mio nome".

Ci sono le seguenti impostazioni nella modalità Misuratore di vibrazioni

- RMS basso, Hz – frequenza più bassa per calcolare il valore efficace della vibrazione complessiva

- Larghezza di banda - larghezza di banda della frequenza di vibrazione nel grafico

- Medie - numero di medie per una maggiore precisione di misura

Per completare il lavoro in modalità "Misuratore di vibrazioni" cliccare sul pulsante ""F10 - Uscita"" e tornare alla finestra iniziale.

Figura 7.8. Modalità di misurazione delle vibrazioni. Velocità di rotazione Irregolarità, forma d'onda della vibrazione 1x.

Figura 7.9. Modalità misuratore di vibrazioni. Scorrimento (versione beta, nessuna garanzia!).

7.3 Procedura di bilanciamento

L'equilibratura viene eseguita per meccanismi in buone condizioni tecniche e montati correttamente. In caso contrario, prima dell'equilibratura il meccanismo deve essere riparato, installato su cuscinetti adeguati e fissato. Il rotore deve essere pulito dai contaminanti che possono ostacolare la procedura di equilibratura.

Prima di procedere all'equilibratura, misurare la vibrazione in modalità Vibrometro (tasto F5) per accertarsi che la vibrazione principale sia una vibrazione 1x.

Figura 7.10. Modalità di misurazione delle vibrazioni. Controllo delle vibrazioni complessive (V1s,V2s) e 1x (V1o,V2o).

Se il valore della vibrazione complessiva V1s (V2s) è approssimativamente uguale all'entità della vibrazione alla frequenza di rotazione (vibrazione 1x) V1o (V2o), si può presumere che il contributo principale al meccanismo di vibrazione derivi da uno squilibrio del rotore. Se il valore della vibrazione complessiva V1s (V2s) è molto superiore alla componente di vibrazione 1x V1o (V2o), si raccomanda di verificare le condizioni del meccanismo: condizioni dei cuscinetti, montaggio sulla base, assenza di contatto tra le parti fisse e il rotore durante la rotazione, ecc.

È inoltre necessario prestare attenzione alla stabilità dei valori misurati in modalità Misuratore di vibrazioni: l'ampiezza e la fase della vibrazione non devono variare di oltre 10-151 TP3T durante la misurazione. In caso contrario, si può presumere che il meccanismo stia operando in una regione prossima alla risonanza. In questo caso, modificare la velocità di rotazione del rotore e, se ciò non fosse possibile, modificare le condizioni di installazione della macchina sulla fondazione (ad esempio, montandola temporaneamente su supporti a molla).

Per il bilanciamento del rotore metodo del coefficiente di influenza dovrebbe essere utilizzato il metodo di bilanciamento (metodo a 3 passaggi).

Le corse di prova vengono effettuate per determinare l'effetto della massa di prova sulla variazione delle vibrazioni, la massa e il luogo (angolo) di installazione dei pesi di correzione.

Determinare innanzitutto la vibrazione originale di un meccanismo (primo avvio senza peso), quindi impostare il peso di prova sul primo piano ed effettuare il secondo avvio. Quindi, rimuovere il peso di prova dal primo piano, posizionarlo su un secondo piano ed effettuare il secondo avviamento.

Il programma calcola e indica sullo schermo il peso e la posizione (angolo) di installazione dei pesi di correzione.

Quando il bilanciamento avviene su un unico piano (statico), il secondo avvio non è necessario.

Il peso di prova viene impostato in una posizione arbitraria sul rotore, dove è più comodo, e poi il raggio effettivo viene inserito nel programma di impostazione.

(Il raggio di posizione viene utilizzato solo per calcolare la quantità di squilibrio in grammi * mm)

Importante!

- Le misure devono essere eseguite a velocità di rotazione costante del meccanismo!

- I pesi di correzione devono essere installati sullo stesso raggio dei pesi di prova!

La massa del peso di prova viene selezionata in modo che dopo la fase di installazione (> 20-30°) e (20-30%) l'ampiezza della vibrazione vari significativamente. Se le variazioni sono troppo piccole, l'errore aumenta notevolmente nei calcoli successivi. Posizionare opportunamente la massa di prova nello stesso punto (con la stessa angolazione) della tacca di fase.

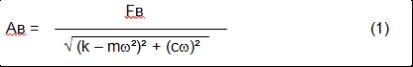

Formula di calcolo della massa del peso di prova

Mt = Mr × Ksupporto × Kvibrazione / (Rt × (N/100)²)

Dove:

- Monte - massa del peso di prova, g

- Sig - massa del rotore, g

- Ksupport - coefficiente di rigidezza del supporto (1-5)

- Kvibrazione - coefficiente di livello di vibrazione (0,5-2,5)

- Rt - raggio di installazione del peso di prova, cm

- N - velocità del rotore, giri/min

Coefficiente di rigidezza del supporto (Ksupport):

- 1.0 - Supporti molto morbidi (ammortizzatori in gomma)

- 2.0-3.0 - Rigidità media (cuscinetti standard)

- 4.0-5.0 - Supporti rigidi (fondazione massiccia)

Coefficiente di livello di vibrazione (Kvibrazione):

- 0.5 - Bassa vibrazione (fino a 5 mm/sec)

- 1.0 - Vibrazione normale (5-10 mm/sec)

- 1.5 - Vibrazioni elevate (10-20 mm/sec)

- 2.0 - Elevata vibrazione (20-40 mm/sec)

- 2.5 - Vibrazioni molto elevate (>40 mm/sec)

🔗 Utilizza il nostro calcolatore online:

Calcolatore del peso di prova →⚠️ Importante!

Dopo ogni prova la massa di prova viene rimossa! Pesi di correzione impostati con un angolo calcolato dal luogo di installazione del peso di prova. nel senso di rotazione del rotore!

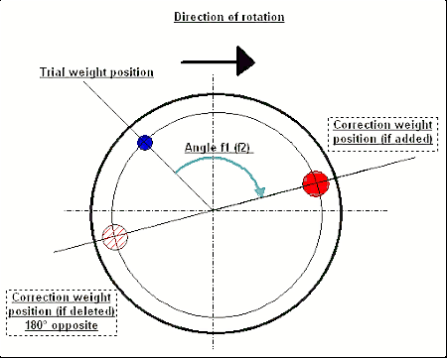

Spiegazione del calcolo dell'angolo:

L'angolo di installazione del peso di correzione è SEMPRE contato dal punto di installazione del peso di prova nella direzione di rotazione del rotore.

- Punto zero (0°): Il punto esatto in cui hai installato il peso di prova diventa il tuo punto di riferimento (0 gradi).

- Direzione: Misura l'angolo nella stessa direzione in cui gira il rotore.

Esempio: se il rotore gira in senso orario, misurare l'angolo in senso orario dalla posizione del peso di prova. - Interpretazione: Se il programma visualizza un angolo di 120°, è necessario installare il peso di correzione 120 gradi davanti della posizione del peso di prova nella direzione di rotazione.

Fig. 7.11. Montaggio del peso di correzione.

Raccomandato!

Prima di eseguire l'equilibratura dinamica, si raccomanda di assicurarsi che lo squilibrio statico non sia eccessivo. Per i rotori ad asse orizzontale, il rotore può essere ruotato manualmente di un angolo di 90 gradi rispetto alla posizione attuale. Se il rotore è sbilanciato staticamente, verrà ruotato fino a raggiungere una posizione di equilibrio. Una volta che il rotore ha raggiunto la posizione di equilibrio, è necessario installare il peso di bilanciamento nel punto superiore, approssimativamente a metà della lunghezza del rotore. Il peso deve essere scelto in modo tale che il rotore non si muova in nessuna posizione.

Tale pre-bilanciamento ridurrà la quantità di vibrazioni al primo avvio di un rotore fortemente sbilanciato.

Installazione e montaggio del sensore

VIl sensore di vibrazione deve essere installato sulla macchina nel punto di misura selezionato e collegato all'ingresso X1 dell'unità di interfaccia USB.

Esistono due configurazioni di montaggio:

- Magneti

- Perni filettati M4

Il sensore tachimetrico ottico deve essere collegato all'ingresso X3 dell'unità di interfaccia USB. Inoltre, per l'utilizzo di questo sensore è necessario applicare una speciale marcatura riflettente sulla superficie del rotore.

📏 Requisiti per l'installazione del sensore ottico

- ✓Distanza dalla superficie del rotore: 50-500 mm (a seconda del modello del sensore)

- ✓Larghezza del nastro riflettente: Minimo 1-1,5 cm (dipende dalla velocità e dal raggio)

- ✓Orientamento: Perpendicolare alla superficie del rotore

- ✓Montaggio: Utilizzare un supporto magnetico o un morsetto per un posizionamento stabile

- ✓Evitare la luce solare diretta o illuminazione artificiale intensa sul sensore/nastro

💡 Calcolo della larghezza del nastro: Per prestazioni ottimali, calcolare la larghezza del nastro utilizzando:

L ≥ (N × R)/30000 ≥ 1,0-1,5 cm

Dove: L - larghezza del nastro (cm), N - velocità del rotore (rpm), R - raggio del nastro (cm)

I requisiti dettagliati sulla scelta del sito dei sensori e sul loro fissaggio all'oggetto durante il bilanciamento sono riportati nell'Allegato 1.

7.4 Equilibratura su piano singolo

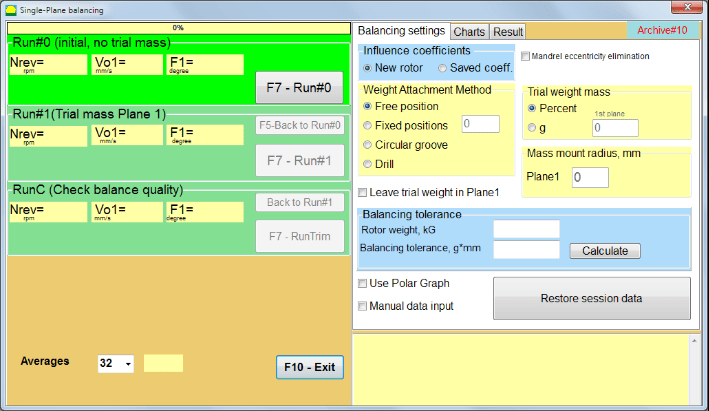

Fig. 7.12. "Bilanciamento su un unico piano"

Archivio di bilanciamento

Per iniziare a lavorare sul programma in ""Bilanciamento a un piano"" modalità, fare clic su ""F2-Singolo piano"" (oppure premere il tasto F2 sulla tastiera del computer).

Quindi clicca su ""F7 - Bilanciamento"" pulsante, dopodiché il Archivio di bilanciamento del singolo piano in cui verranno salvati i dati di bilanciamento (v. Fig. 7.13).

Fig. 7.13 La finestra per la selezione dell'archivio di bilanciamento in piano singolo.

In questa finestra è necessario inserire i dati relativi al nome del rotore (Nome del rotore), luogo di installazione del rotore (Luogo), le tolleranze per le vibrazioni e lo squilibrio residuo (Tolleranza), data della misurazione. Questi dati vengono memorizzati in un database. Inoltre, viene creata una cartella Arc###, dove ### è il numero dell'archivio in cui verranno salvati i grafici, un file di report, ecc. Al termine del bilanciamento, viene generato un file di report che può essere modificato e stampato con l'editor integrato.

Dopo aver inserito i dati necessari, è necessario cliccare sul pulsante ""F10-OK"" pulsante, dopodiché il ""Bilanciamento a un piano"" si aprirà la finestra (vedi Fig. 7.13)

Impostazioni di bilanciamento (1 piano)

Fig. 7.14. Piano singolo. Impostazioni di bilanciamento

Nella parte sinistra di questa finestra vengono visualizzati i dati delle misurazioni delle vibrazioni e i pulsanti di controllo delle misurazioni ""Esecuzione # 0", "Esecuzione # 1", "EseguiTrim".

Nella parte destra di questa finestra ci sono tre schede:

- Impostazioni di bilanciamento

- Grafici

- Risultato

IL ""Impostazioni di bilanciamento"La scheda " viene utilizzata per immettere le impostazioni di bilanciamento:

- ""Coefficiente di influenza"" -

- "Nuovo rotore"" - selezione dell'equilibratura del nuovo rotore, per la quale non sono memorizzati coefficienti di equilibratura e sono necessarie due prove per determinare la massa e l'angolo di installazione del peso di correzione.

- "Coefficiente salvato."" - selezione del ribilanciamento del rotore, per il quale sono memorizzati i coefficienti di bilanciamento ed è necessaria una sola esecuzione per determinare il peso e l'angolo di installazione del peso correttivo.

- ""Massa di prova"" -

- "Percentuale"" - il peso correttivo viene calcolato come percentuale del peso di prova.

- "Grammo"" - viene inserita la massa nota del peso di prova e viene calcolata la massa del peso correttivo in grammi o in oz per il sistema imperiale.

⚠️ Attenzione! Se è necessario utilizzare il ""Coefficiente salvato."" Modalità per ulteriori lavori durante il bilanciamento iniziale, la massa del peso di prova deve essere inserita in grammi o once, non in %. Le bilance sono incluse nella confezione.

- ""Metodo di fissaggio del peso""

- "Posizione libera"" - i pesi possono essere installati in posizioni angolari arbitrarie sulla circonferenza del rotore.

- "Posizione fissa"" - il peso può essere installato in posizioni angolari fisse sul rotore, ad esempio su pale o fori (ad esempio 12 fori - 30 gradi), ecc. Il numero di posizioni fisse deve essere inserito nell'apposito campo. Dopo l'equilibratura, il programma dividerà automaticamente il peso in due parti e indicherà il numero di posizioni su cui è necessario stabilire le masse ottenute.

- "Scanalatura circolare"" – utilizzato per l'equilibratura delle mole In questo caso vengono utilizzati 3 contrappesi per eliminare lo squilibrio

Fig. 7.17 Bilanciamento della mola con 3 contrappesi

Fig. 7.18 Bilanciamento della mola. Grafico polare.

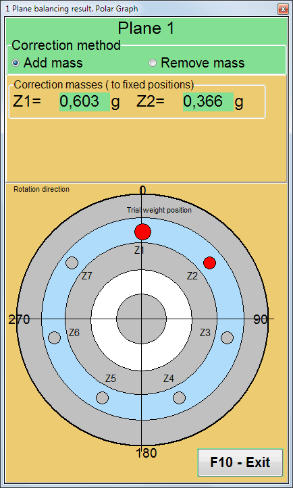

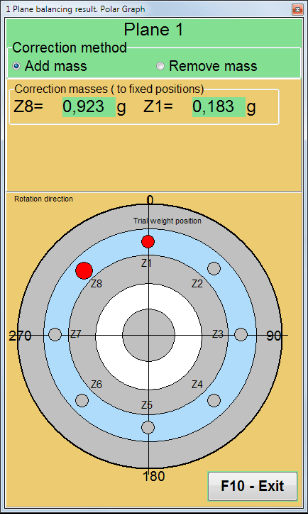

Figura 7.15. Scheda risultato. Posizione fissa del montaggio del peso di correzione.

Z1 e Z2 – posizioni dei pesi correttivi installati, calcolate dalla posizione Z1 in base al senso di rotazione. Z1 è la posizione in cui è stato installato il peso di prova.

Fig. 7.16 Posizioni fisse. Diagramma polare.

- "Raggio di montaggio della massa, mm"" - "Piano1" - Raggio del peso di prova nel piano 1. È necessario calcolare l'entità dello squilibrio iniziale e residuo per determinare la conformità con la tolleranza per lo squilibrio residuo dopo l'equilibratura.

- "Lasciare il peso di prova nel Piano1.""Di solito il peso di prova viene rimosso durante il processo di bilanciamento. Ma in alcuni casi è impossibile rimuoverlo, quindi è necessario spuntare questa casella per tenere conto della massa del peso di prova nei calcoli.

- "Inserimento manuale dei dati"" - utilizzato per immettere manualmente il valore di vibrazione e la fase nei campi appropriati sul lato sinistro della finestra e calcolare la massa e l'angolo di installazione del peso di correzione quando si passa a ""Risultati"" scheda

- Pulsante ""Ripristino dei dati di sessione"Durante la bilanciatura, i dati misurati vengono salvati nel file session1.ini. Se il processo di misurazione è stato interrotto a causa del blocco del computer o per altri motivi, cliccando su questo pulsante è possibile ripristinare i dati di misurazione e riprendere la bilanciatura dal momento dell'interruzione.

- Eliminazione dell'eccentricità del mandrino (bilanciamento dell'indice) Bilanciamento con partenza supplementare per eliminare l'influenza dell'eccentricità del mandrino (perno di bilanciamento). Montare il rotore alternativamente a 0° e a 180° rispetto all'asse. Misurare gli squilibri in entrambe le posizioni.

- Tolleranza di bilanciamento Immissione o calcolo delle tolleranze di sbilanciamento residuo in g x mm (classi G)

- Utilizzare il grafico polare Utilizzare il grafico polare per visualizzare i risultati del bilanciamento

Bilanciamento a 1 piano. Nuovo rotore

Come notato sopra, ""Nuovo rotore""l'equilibratura richiede due prove e almeno una prova di regolazione della macchina equilibratrice.

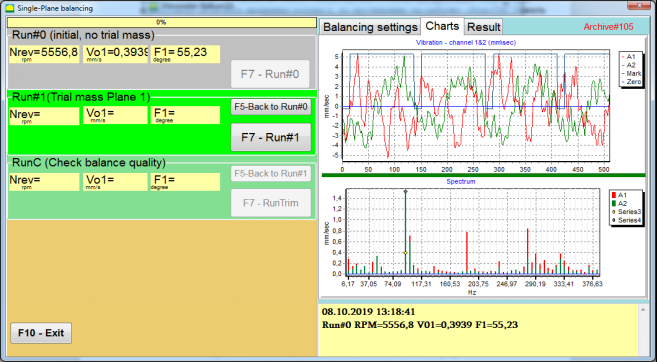

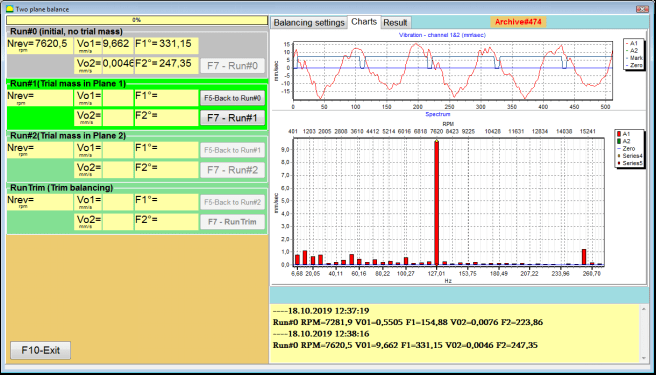

Run#0 (esecuzione iniziale)

Dopo aver installato i sensori sul rotore di bilanciamento ed aver inserito i parametri di impostazione, è necessario accendere la rotazione del rotore e, quando raggiunge la velocità di lavoro, premere il tasto ""Run#0"" per avviare le misurazioni. Il pulsante ""Grafici"Si aprirà una scheda nel pannello di destra, dove verranno mostrati la forma d'onda e lo spettro della vibrazione. Nella parte inferiore della scheda è presente un file cronologico, in cui vengono salvati i risultati di tutti gli avviamenti con riferimento temporale. Su disco, questo file viene salvato nella cartella di archivio con il nome memo.txt.

Attenzione!

Prima di iniziare la misurazione, è necessario attivare la rotazione del rotore della macchina equilibratrice (Run#0) e assicurarsi che la velocità del rotore sia stabile.

Fig. 7.19. Bilanciamento su un piano. Corsa iniziale (Run#0). Scheda Grafici

Al termine del processo di misurazione, nella finestra Run#0 sezione nel pannello di sinistra vengono visualizzati i risultati della misurazione: velocità del rotore (RPM), RMS (Vo1) e fase (F1) della vibrazione 1x.

IL ""F5-Torna all'esecuzione#0"Il pulsante " (o il tasto funzione F5) serve per tornare alla sezione Run#0 e, se necessario, per ripetere la misurazione dei parametri di vibrazione.

Run#1 (Prova di massa Piano 1)

Prima di iniziare la misurazione dei parametri di vibrazione nella sezione ""Run#1 (Prova di massa Piano 1), un peso di prova dovrebbe essere installato secondo ""Peso di prova massa"" campo.

L'obiettivo dell'installazione di un peso di prova è quello di valutare come cambia la vibrazione del rotore quando un peso noto viene installato in un punto (angolo) noto. Il peso di prova deve modificare l'ampiezza della vibrazione di 30% un valore inferiore o superiore all'ampiezza iniziale o cambiare la fase di 30 gradi o più rispetto alla fase iniziale.

Se è necessario utilizzare il ""Coefficiente salvato.""Per il bilanciamento dei lavori successivi, il punto (angolo) di installazione del peso di prova deve essere lo stesso del punto (angolo) del segno riflettente.

Riavviare la rotazione del rotore della macchina equilibratrice e assicurarsi che la frequenza di rotazione sia stabile. Quindi fare clic su ""F7-Run#1"" (oppure premere il tasto F7 sulla tastiera del computer).

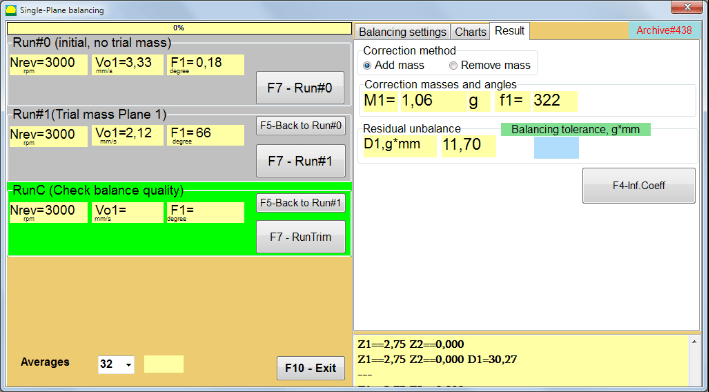

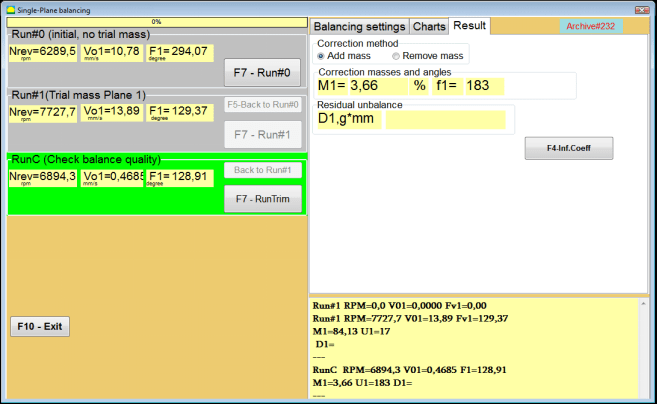

Dopo la misurazione nelle finestre corrispondenti del ""Run#1 (Prova di massa Piano 1)"" sezione, vengono visualizzati i risultati della misurazione della velocità del rotore (RPM), nonché il valore della componente RMS (Vо1) e della fase (F1) della vibrazione 1x.

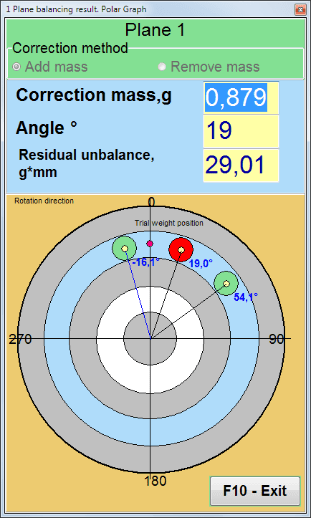

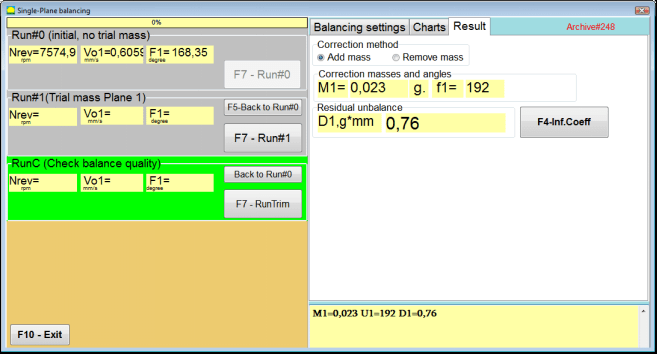

Allo stesso tempo, il ""Risultato"" si apre la scheda sul lato destro della finestra.

Questa scheda visualizza i risultati del calcolo della massa e dell'angolo del peso correttivo che deve essere installato sul rotore per compensare lo squilibrio.

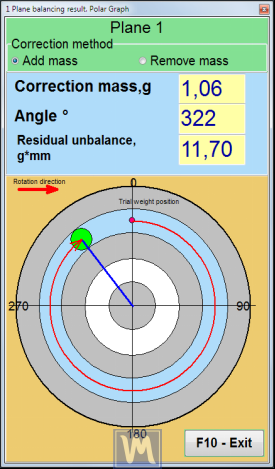

Inoltre, nel caso di utilizzo del sistema di coordinate polari, il display mostra il valore della massa (M1) e l'angolo di installazione (f1) del peso di correzione.

In caso di ""Posizioni fisse""verranno mostrati i numeri delle posizioni (Zi, Zj) e la massa divisa del peso di prova.

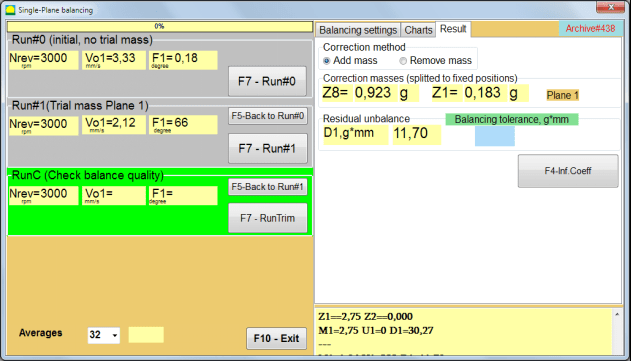

Fig. 7.20. Bilanciamento su un piano. Esecuzione#1 e risultato del bilanciamento.

Se Grafico polare viene controllato il diagramma polare.

Fig. 7.21. Il risultato del bilanciamento. Grafico polare.

Fig. 7.22. Il risultato dell'equilibratura. Peso suddiviso (posizioni fisse)

Anche se ""Grafico polare"" è stato selezionato, verrà visualizzato il grafico polare.

Fig. 7.23. Peso suddiviso su posizioni fisse. Grafico polare

⚠️ Attenzione!

- Dopo aver completato il processo di misurazione alla seconda esecuzione (""Run#1 (Prova di massa Piano 1)"") della macchina equilibratrice, è necessario arrestare la rotazione e rimuovere il peso di prova installato. Quindi installare (o rimuovere) il peso correttivo sul rotore in base ai dati della scheda dei risultati.

Se il peso di prova non è stato rimosso, è necessario passare a ""Impostazioni di bilanciamento"" scheda e attiva la casella di controllo in ""Lasciare il peso di prova nel piano1"". Quindi torna a ""Risultato"" tab. Il peso e l'angolo di installazione del peso di correzione vengono ricalcolati automaticamente.

- La posizione angolare del peso correttore viene determinata dal punto di installazione del peso di prova. La direzione di riferimento dell'angolo coincide con il senso di rotazione del rotore.

- In caso di ""Posizione fissa"" - il 1st (Z1), coincide con il luogo di installazione del peso di prova. Il senso di conteggio del numero di posizione è nel senso di rotazione del rotore.

- Per impostazione predefinita, il peso correttivo verrà aggiunto al rotore. Ciò è indicato dall'etichetta impostata nel file ""Aggiungi"" campo. Se si rimuove il peso (ad esempio, tramite foratura), è necessario impostare un segno nel campo ""Cancellare"" campo, dopodiché la posizione angolare del peso di correzione cambierà automaticamente di 180º.

Dopo aver installato il peso di correzione sul rotore di equilibratura nella finestra operativa, è necessario eseguire un RunC (trim) e valutare l'efficacia dell'equilibratura eseguita.

RunC (controllo della qualità dell'equilibrio)

⚠️ Attenzione! Prima di iniziare la misurazione sul CorriCè necessario attivare la rotazione del rotore della macchina e verificare che sia entrato in modalità operativa (frequenza di rotazione stabile).

Per eseguire la misurazione delle vibrazioni nel ""RunC (controllo della qualità dell'equilibrio)"" sezione, clicca su ""F7 - RunTrim"" (oppure premere il tasto F7 sulla tastiera).

Al completamento con successo del processo di misurazione, nel ""RunC (controllo della qualità dell'equilibrio)"" nella sezione nel pannello di sinistra, vengono visualizzati i risultati della misurazione della velocità del rotore (RPM), nonché il valore della componente RMS (Vo1) e della fase (F1) della vibrazione 1x.

Nel ""Risultato"" vengono visualizzati i risultati del calcolo della massa e dell'angolo di installazione del peso correttivo aggiuntivo.

Fig. 7.24. Bilanciamento su un piano. Esecuzione di un RunTrim. Scheda Risultato

Questo peso può essere aggiunto al peso di correzione già montato sul rotore per compensare lo squilibrio residuo. Inoltre, nella parte inferiore di questa finestra viene visualizzato lo squilibrio residuo del rotore ottenuto dopo l'equilibratura.

Se l'entità delle vibrazioni residue e/o dello squilibrio residuo del rotore equilibrato soddisfa i requisiti di tolleranza stabiliti nella documentazione tecnica, il processo di equilibratura può essere completato.

In caso contrario, il processo di bilanciamento può continuare. Ciò consente al metodo delle approssimazioni successive di correggere eventuali errori che possono verificarsi durante l'installazione (rimozione) del peso correttivo su un rotore bilanciato.

Quando si continua il processo di equilibratura sul rotore di equilibratura, è necessario installare (rimuovere) una massa correttiva aggiuntiva, i cui parametri sono indicati nella sezione ""Masse e angoli di correzione".

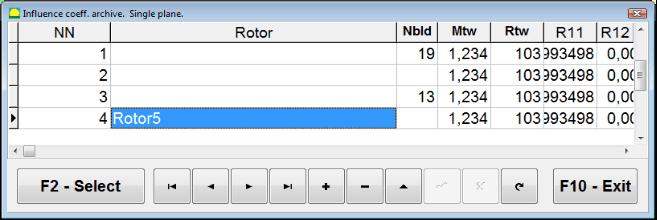

Coefficienti di influenza (1 piano)

IL ""F4-Coeff. inf."" pulsante nel ""Risultato"La scheda " viene utilizzata per visualizzare e memorizzare nella memoria del computer i coefficienti di bilanciamento del rotore (coefficienti di influenza) calcolati dai risultati delle esecuzioni di calibrazione.

Quando viene premuto, il ""Coefficienti di influenza (piano singolo)"" appare sul display del computer una finestra in cui vengono visualizzati i coefficienti di bilanciamento calcolati dai risultati delle prove di calibrazione (test). Se durante la successiva equilibratura di questa macchina si suppone di utilizzare il ""Coefficiente salvato."" In questo caso, questi coefficienti devono essere memorizzati nella memoria del computer.

Per fare ciò, clicca su ""F9 - Salva"" e vai alla seconda pagina del ""Archivio coefficiente di influenza. Piano singolo."

Fig. 7.25. Coefficienti di bilanciamento nel 1° piano

Quindi è necessario immettere il nome di questa macchina nel campo ""Rotore"" colonna e clicca ""F2-Salva"" per salvare i dati specificati sul computer.

Quindi puoi tornare alla finestra precedente premendo il tasto ""F10-Esci"" (o il tasto funzione F10 sulla tastiera del computer).

Fig. 7.26. "Archivio coefficiente di influenza. Piano singolo.""

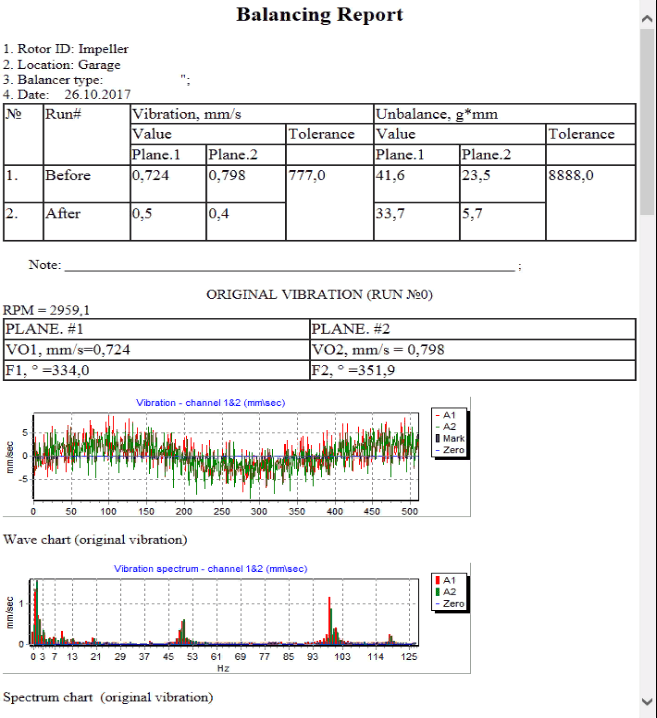

Rapporto di bilanciamento

Dopo aver bilanciato tutti i dati salvati e creato il report di bilanciamento, è possibile visualizzare e modificare il report nell'editor integrato. Nella finestra ""Bilanciamento dell'archivio su un piano"" (Fig. 7.9) premere il pulsante ""F9 -Rapporto"" per accedere all'editor del report di bilanciamento.

Fig. 7.27. Rapporto di bilanciamento.

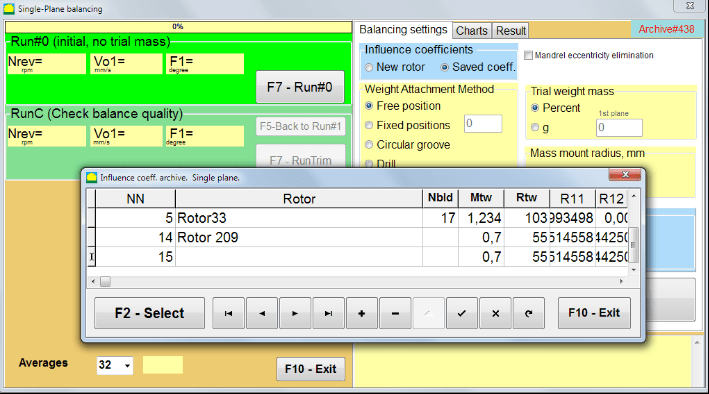

Procedura di bilanciamento dei coefficienti salvata con coefficienti di influenza salvati in 1 piano

Impostazione del sistema di misura (inserimento dei dati iniziali)

Coefficiente di bilanciamento salvato può essere eseguita su una macchina per la quale i coefficienti di bilanciamento sono già stati determinati e inseriti nella memoria del computer.

⚠️ Attenzione! Quando si esegue l'equilibratura con i coefficienti memorizzati, il sensore di vibrazione e il sensore dell'angolo di fase devono essere installati nello stesso modo in cui sono stati installati durante l'equilibratura iniziale.

Inserimento dei dati iniziali per Coefficiente di bilanciamento salvato (come nel caso di primary(""Nuovo rotore"") bilanciamento) inizia nel ""Bilanciamento su un singolo piano. Impostazioni di bilanciamento.".

In questo caso, nel ""Coefficienti di influenza"" sezione, seleziona ""Coefficiente salvato"" elemento. In questo caso, la seconda pagina del ""Coefficiente di influenza archivio. Piano singolo.", che memorizza un archivio dei coefficienti di bilanciamento salvati.

Fig. 7.28. Bilanciamento con coefficienti di influenza salvati in 1 piano

Scorrendo la tabella di questo archivio tramite i tasti di controllo "►" o "◄", è possibile selezionare il record desiderato con i coefficienti di equilibratura della macchina di nostro interesse. Quindi, per utilizzare questi dati nelle misurazioni correnti, premere il tasto ""F2 - Seleziona"" pulsante.

Dopodiché, il contenuto di tutte le altre finestre del ""Bilanciamento su un singolo piano. Impostazioni di bilanciamento."" vengono compilati automaticamente.

Dopo aver completato l'inserimento dei dati iniziali, si può iniziare a misurare.

Misurazioni durante il bilanciamento con coefficienti di influenza salvati

L'equilibratura con i coefficienti d'influenza memorizzati richiede solo una corsa iniziale e almeno una corsa di prova della macchina equilibratrice.

⚠️ Attenzione! Prima di iniziare la misurazione, è necessario attivare la rotazione del rotore e assicurarsi che la frequenza di rotazione sia stabile.

Per effettuare la misurazione dei parametri di vibrazione nel ""Run#0 (iniziale, senza massa di prova)"" sezione, premere ""F7 - Esegui#0"" (oppure premere il tasto F7 sulla tastiera del computer).

Fig. 7.29. Bilanciamento con coefficienti di influenza salvati in un piano. Risultati dopo una corsa.

Nei campi corrispondenti di ""Run#0"" sezione, vengono visualizzati i risultati della misurazione della velocità del rotore (RPM), del valore della componente RMS (Vо1) e della fase (F1) della vibrazione 1x.

Allo stesso tempo, il ""Risultato"La scheda " visualizza i risultati del calcolo della massa e dell'angolo del peso correttivo, che deve essere installato sul rotore per compensare lo squilibrio.

Inoltre, nel caso di utilizzo di un sistema di coordinate polari, il display mostra i valori di massa e gli angoli di installazione dei pesi di correzione.

In caso di suddivisione del peso correttivo sulle posizioni fisse, vengono visualizzati i numeri delle posizioni del rotore di bilanciamento e la massa di peso che deve essere installata su di esse.

Inoltre, il processo di bilanciamento viene eseguito in conformità con le raccomandazioni indicate nella sezione 7.4.2. per il bilanciamento primario.

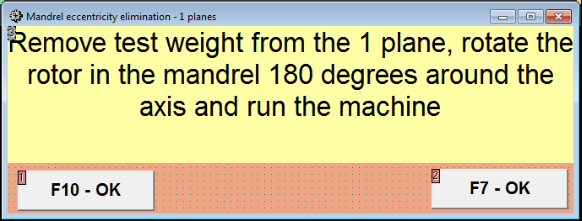

Eliminazione dell'eccentricità del mandrino (bilanciamento dell'indice)

Se durante l'equilibratura il rotore viene installato in un mandrino cilindrico, l'eccentricità del mandrino può introdurre un ulteriore errore. Per eliminare questo errore, il rotore deve essere posizionato nel mandrino a 180 gradi ed effettuare un ulteriore avviamento. Questa operazione si chiama bilanciamento dell'indice.

Per eseguire il bilanciamento dell'indice, il programma Balanset-1A prevede un'opzione speciale. Quando si seleziona l'eliminazione dell'eccentricità del mandrino, nella finestra di equilibratura compare un'ulteriore sezione RunEcc.

Figura 7.30. La finestra di lavoro per il bilanciamento degli indici.

Dopo aver eseguito l'esecuzione di # 1 (piano di massa di prova 1), viene visualizzata la finestra

Fig. 7.31 Finestra di attenzione per il bilanciamento degli indici.

Dopo aver installato il rotore con una rotazione di 180°, è necessario completare il comando Run Ecc. Il programma calcolerà automaticamente il reale squilibrio del rotore senza influire sull'eccentricità del mandrino.

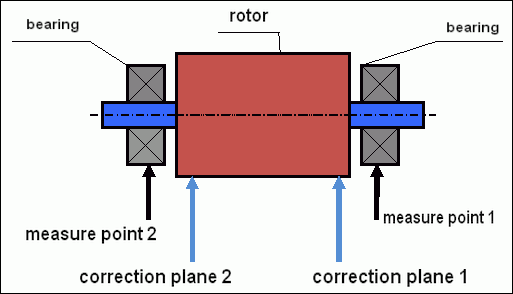

7.5 Bilanciamento su due piani

Prima di iniziare il lavoro nel Bilanciamento su due piani è necessario installare i sensori di vibrazione sul corpo macchina nei punti di misura selezionati e collegarli rispettivamente agli ingressi X1 e X2 dell'unità di misura.

Un sensore ottico dell'angolo di fase deve essere collegato all'ingresso X3 dell'unità di misura. Inoltre, per utilizzare questo sensore, è necessario incollare un nastro riflettente sulla superficie accessibile del rotore della macchina di bilanciamento.

I requisiti dettagliati per la scelta del luogo di installazione dei sensori e per il loro montaggio presso l'impianto durante il bilanciamento sono riportati nell'Appendice 1.

Il lavoro sul programma nel ""Bilanciamento su due piani"La modalità " si avvia dalla finestra principale dei programmi.

Clicca su ""F3 - Due aerei"" (oppure premere il tasto F3 sulla tastiera del computer).

Successivamente cliccare sul pulsante "F7 – Bilanciamento", dopodiché sullo schermo del computer apparirà una finestra di lavoro (vedere Fig. 7.13), selezione dell'archivio per il salvataggio dei dati durante il bilanciamento su due piani.

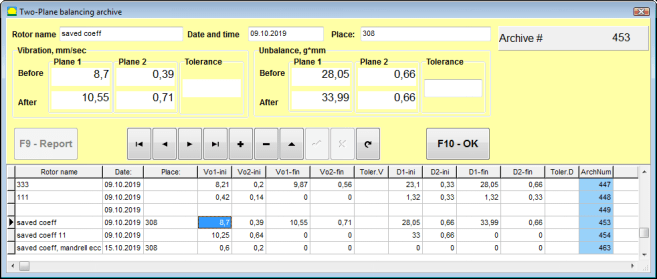

Fig. 7.32 Finestra dell'archivio di bilanciamento a due piani.

In questa finestra è necessario inserire i dati del rotore bilanciato. Dopo aver premuto il tasto ""F10-OK"", apparirà una finestra di bilanciamento.

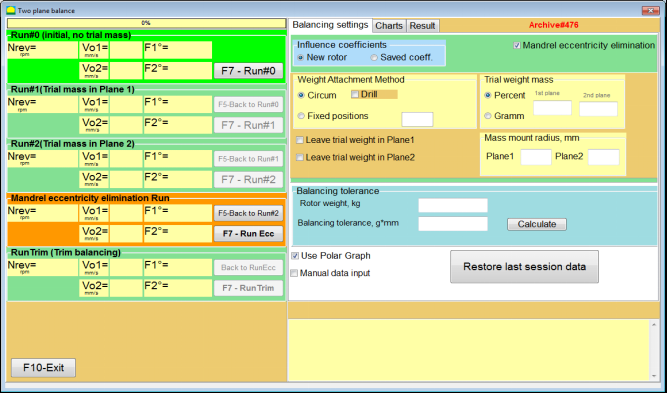

Impostazioni di bilanciamento (2 piani)

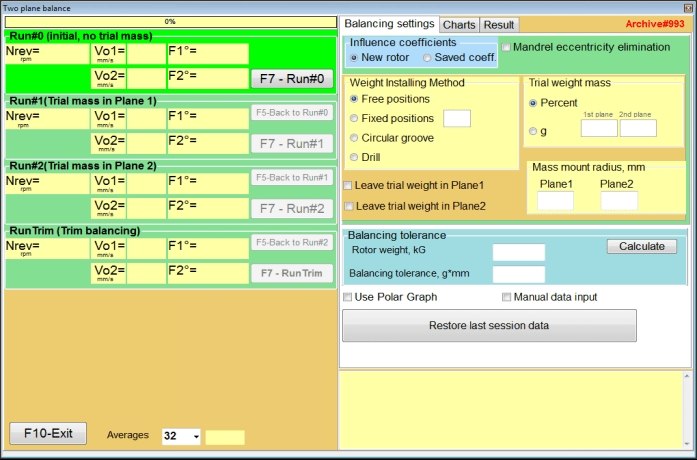

Figura 7.33. Finestra di bilanciamento su due piani.

Sul lato destro della finestra c'è la scritta ""Impostazioni di bilanciamento"" scheda per immettere le impostazioni prima del bilanciamento.

- Coefficienti di influenza - Bilanciamento di un nuovo rotore o bilanciamento mediante coefficienti di influenza memorizzati (coefficienti di bilanciamento)

- Eliminazione dell'eccentricità del mandrino - Bilanciamento con avviamento aggiuntivo per eliminare l'influenza dell'eccentricità del mandrino

- Metodo di fissaggio del peso - Installazione di pesi correttivi in un punto qualsiasi sulla circonferenza del rotore o in una posizione fissa. Calcoli per la foratura durante la rimozione della massa.

- "Posizione libera"" - i pesi possono essere installati in posizioni angolari arbitrarie sulla circonferenza del rotore.

- "Posizione fissa"" - il peso può essere installato in posizioni angolari fisse sul rotore, ad esempio su pale o fori (ad esempio 12 fori - 30 gradi), ecc. Il numero di posizioni fisse deve essere inserito nell'apposito campo. Dopo l'equilibratura, il programma dividerà automaticamente il peso in due parti e indicherà il numero di posizioni su cui è necessario stabilire le masse ottenute.

- Peso di prova massa - Peso di prova

- Lasciare il peso di prova nel Piano1 / Piano2 - Rimuovere o lasciare il peso di prova durante il bilanciamento.

- Raggio di montaggio della massa, mm - Raggio di prova di montaggio e pesi correttivi

- Tolleranza di bilanciamento - Inserimento o calcolo delle tolleranze di squilibrio residuo in g-mm

- Utilizzare il grafico polare - Utilizzare il grafico polare per visualizzare i risultati del bilanciamento

- Inserimento manuale dei dati - Inserimento manuale dei dati per il calcolo dei pesi di bilanciamento

- Ripristino dei dati dell'ultima sessione - Recupero dei dati di misura dell'ultima sessione in caso di mancato proseguimento dell'equilibratura.

Bilanciamento di 2 aerei. Nuovo rotore

Impostazione del sistema di misura (inserimento dei dati iniziali)

Inserimento dei dati iniziali per il Bilanciamento del nuovo rotore nel ""Bilanciamento su due piani. Impostazioni".

In questo caso, nel ""Coefficienti di influenza"" sezione, seleziona ""Nuovo rotore"" articolo.

Inoltre, nella sezione ""Peso di prova massa"", è necessario selezionare l'unità di misura della massa del peso di prova - ""Grammo"" O ""Percentuale".

Nella scelta dell'unità di misura ""Percentuale"", tutti gli ulteriori calcoli della massa del peso correttivo saranno eseguiti come percentuale rispetto alla massa del peso di prova.

Quando si sceglie il ""Grammo""unità di misura, tutti gli ulteriori calcoli della massa del peso correttore saranno eseguiti in grammi. Quindi inserisci nelle finestre situate a destra della scritta""Grammo"" la massa dei pesi di prova che verranno installati sul rotore.

⚠️ Attenzione! Se è necessario utilizzare il ""Coefficiente salvato."" Modalità per ulteriori lavori durante il bilanciamento iniziale, la massa dei pesi di prova deve essere inserita in grammi.

Quindi seleziona ""Metodo di fissaggio del peso" - "Circo"" O ""Posizione fissa".

Se selezioni ""Posizione fissa"", è necessario inserire il numero di posizioni.

Calcolo della tolleranza per lo squilibrio residuo (tolleranza di bilanciamento)

La tolleranza per lo squilibrio residuo (tolleranza di equilibratura) può essere calcolata secondo la procedura descritta nella norma ISO 1940 Vibrazioni. Requisiti di qualità dell'equilibratura per rotori in stato costante (rigido). Parte 1. Specifica e verifica delle tolleranze di equilibratura.

Fig. 7.34. Finestra di calcolo della tolleranza di bilanciamento

Esecuzione iniziale (Run#0)

Quando si bilancia su due piani nel ""Nuovo rotore"" modalità, l'equilibratura richiede tre cicli di calibrazione e almeno un ciclo di prova della macchina equilibratrice.

La misurazione delle vibrazioni al primo avvio della macchina viene eseguita nel ""Equilibrio su due piani""finestra di lavoro nella""Run#0"" sezione.

Fig. 7.35. Risultati delle misure di bilanciamento su due piani dopo la corsa iniziale.

⚠️ Attenzione! Prima di iniziare la misurazione è necessario avviare la rotazione del rotore della macchina equilibratrice (primo avvio) e accertarsi che sia entrata in modalità operativa con una velocità stabile.

Per misurare i parametri di vibrazione nel Run#0 sezione, clicca su ""F7 - Esegui#0"" pulsante (o premere il tasto F7 sulla tastiera del computer)

I risultati della misurazione della velocità del rotore (RPM), del valore RMS (VО1, VО2) e delle fasi (F1, F2) della vibrazione 1x appaiono nelle finestre corrispondenti del Run#0 sezione.

Esecuzione#1.Massa di prova nel piano1

Prima di iniziare a misurare i parametri di vibrazione nel ""Esecuzione#1.Massa di prova nel piano1"" sezione, dovresti fermare la rotazione del rotore della macchina equilibratrice e installare un peso di prova su di esso, la massa selezionata nella ""Peso di prova massa"" sezione.

⚠️ Attenzione!

- La questione della scelta della massa dei pesi di prova e della loro posizione di installazione sul rotore di una macchina equilibratrice è discussa in dettaglio nell'Appendice 1.

- Se è necessario utilizzare il Coefficiente salvato. In futuro, il luogo di installazione del peso di prova dovrà necessariamente coincidere con il luogo di installazione della tacca di lettura dell'angolo di fase.

Dopodiché, è necessario attivare nuovamente la rotazione del rotore della macchina di bilanciamento e assicurarsi che sia entrata in modalità operativa.

Per misurare i parametri di vibrazione nel ""Eseguire # 1.Prova di massa nel piano1"" sezione, clicca su ""F7 - Esegui#1"" (oppure premere il tasto F7 sulla tastiera del computer).

Una volta completato con successo il processo di misurazione, si torna alla scheda dei risultati della misurazione.

In questo caso, nelle finestre corrispondenti del ""Esecuzione#1. Massa di prova nel piano1"" sezione, i risultati della misurazione della velocità del rotore (RPM), nonché il valore delle componenti del valore efficace (Vо1, Vо2) e delle fasi (F1, F2) della vibrazione 1x.

""Esegui # 2. Massa di prova nel piano 2""

Prima di iniziare a misurare i parametri di vibrazione nella sezione ""Esecuzione di # 2.Prova di massa nel piano2"", è necessario eseguire i seguenti passaggi:

- arrestare la rotazione del rotore della macchina equilibratrice;

- rimuovere il peso di prova installato nel piano 1;

- installare un peso di prova nel piano 2, la massa selezionata nella sezione ""Peso di prova massa".

Successivamente, attivare la rotazione del rotore della macchina equilibratrice e assicurarsi che abbia raggiunto la velocità di funzionamento.

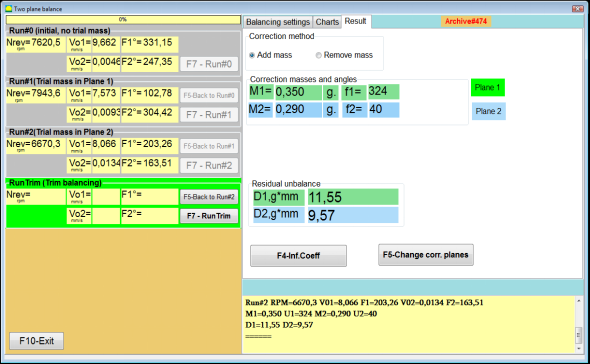

Per iniziare la misurazione delle vibrazioni nel ""Esecuzione di # 2.Prova di massa nel piano2"" sezione, clicca su ""F7 - Esecuzione # 2"" (o premere il tasto F7 sulla tastiera del computer). Quindi il pulsante ""Risultato"" si apre la scheda.

Nel caso in cui si utilizzi l'opzione Metodo di fissaggio del peso" - "Posizioni libere, il display mostra i valori di massa (M1, M2) e gli angoli di installazione (f1, f2) dei pesi correttivi.

Fig. 7.36. Risultati del calcolo dei pesi correttivi - posizione libera

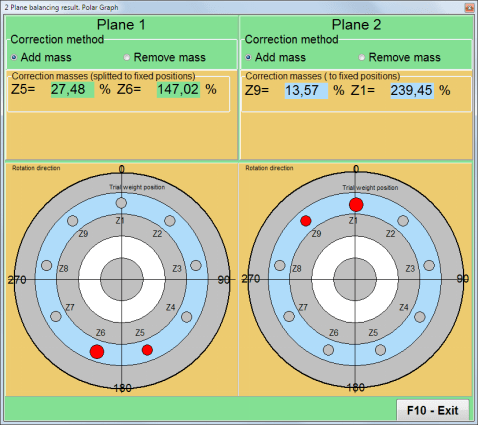

Fig. 7.37. Risultati del calcolo dei pesi correttivi - posizione libera. Diagramma polare

Nel caso in cui si utilizzi il metodo del fissaggio del peso" – "Posizioni fisse

Fig. 7.38. Risultati del calcolo dei pesi correttivi – posizione fissa.

Fig. 7.39. Risultati del calcolo dei pesi correttivi - posizione fissa. Diagramma polare.

Nel caso di utilizzo del metodo di attacco del peso" – ""Scanalatura circolare"

Fig. 7.40. Risultati del calcolo dei pesi correttivi – Scanalatura circolare.

⚠️ Attenzione!

- Dopo aver completato il processo di misurazione sul RUN#2 della macchina equilibratrice, arrestare la rotazione del rotore e rimuovere il peso di prova precedentemente installato. Quindi è possibile installare (o rimuovere) i pesi correttivi.

- La posizione angolare dei pesi correttivi nel sistema di coordinate polari viene conteggiata dal punto di installazione del peso di prova nella direzione di rotazione del rotore.

- In caso di ""Posizione fissa"" - il 1st (Z1), coincide con il luogo di installazione del peso di prova. Il senso di conteggio del numero di posizione è nel senso di rotazione del rotore.

- Per impostazione predefinita, il peso correttivo verrà aggiunto al rotore. Ciò è indicato dall'etichetta impostata nel file ""Aggiungi"" campo. Se si rimuove il peso (ad esempio, tramite foratura), è necessario impostare un segno nel campo ""Cancellare"" campo, dopodiché la posizione angolare del peso di correzione cambierà automaticamente di 180º.

RunC (Corsa di rifinitura)

Dopo aver installato il peso di correzione sul rotore di bilanciamento, è necessario eseguire un RunC (assetto) e valutare l'efficacia del bilanciamento eseguito.

⚠️ Attenzione! Prima di iniziare la misurazione durante la prova di funzionamento, è necessario avviare la rotazione del rotore della macchina e assicurarsi che sia entrata nella velocità di esercizio.

Per misurare i parametri di vibrazione nella sezione RunTrim (Verifica qualità bilanciamento), fare clic su ""F7 - RunTrim"" (oppure premere il tasto F7 sulla tastiera del computer).

Saranno mostrati i risultati della misurazione della frequenza di rotazione del rotore (RPM), nonché il valore della componente RMS (Vо1) e della fase (F1) della vibrazione 1x.

IL ""Risultato"" appare la scheda sul lato destro della finestra di lavoro con la tabella dei risultati delle misurazioni, che visualizza i risultati del calcolo dei parametri dei pesi correttivi aggiuntivi.

Questi pesi possono essere aggiunti ai pesi correttivi già installati sul rotore per compensare lo squilibrio residuo.

Inoltre, nella parte inferiore di questa finestra viene visualizzato lo squilibrio residuo del rotore ottenuto dopo il bilanciamento.

Nel caso in cui i valori delle vibrazioni residue e/o dello squilibrio residuo del rotore bilanciato soddisfino i requisiti di tolleranza stabiliti nella documentazione tecnica, il processo di equilibratura può essere completato.

In caso contrario, il processo di bilanciamento può continuare. Ciò consente al metodo delle approssimazioni successive di correggere eventuali errori che possono verificarsi durante l'installazione (rimozione) del peso correttivo su un rotore bilanciato.

Per proseguire il processo di equilibratura sul rotore di equilibratura è necessario installare (rimuovere) una massa correttiva aggiuntiva, i cui parametri sono indicati nella finestra "Risultato".

Nel ""Risultato""nella finestra sono presenti due pulsanti di controllo che possono essere utilizzati -""F4-Coeff. inf.", "F5 - Modifica dei piani di correzione".

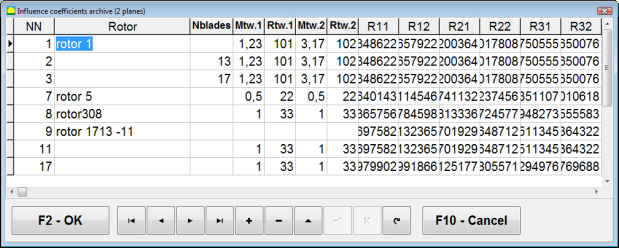

Coefficienti di influenza (2 piani)

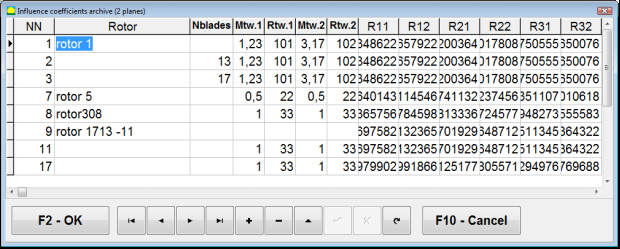

IL ""F4-Coeff. inf."Il pulsante " (o il tasto funzione F4 sulla tastiera del computer) viene utilizzato per visualizzare e salvare nella memoria del computer i coefficienti di bilanciamento del rotore, calcolati dai risultati di due avvii di calibrazione.

Quando viene premuto, il ""Coefficienti di influenza (due piani)""sul display del computer appare una finestra di lavoro in cui vengono visualizzati i coefficienti di bilanciamento calcolati in base ai risultati dei primi tre avvii di calibrazione.

Fig. 7.41. Finestra di lavoro con coefficienti di bilanciamento in 2 piani.

In futuro, quando si bilancia questo tipo di macchina, si suppone che sarà necessario utilizzare il ""Coefficiente salvato."" modalità e coefficienti di bilanciamento memorizzati nella memoria del computer.

Per salvare i coefficienti, fare clic su ""F9 - Salva"" pulsante e vai a ""Archivio dei coefficienti di influenza (2 piani)"" finestre (vedi Fig. 7.42)

Fig. 7.42. La seconda pagina della finestra di lavoro con i coefficienti di bilanciamento su 2 piani.

Modifica dei piani di correzione

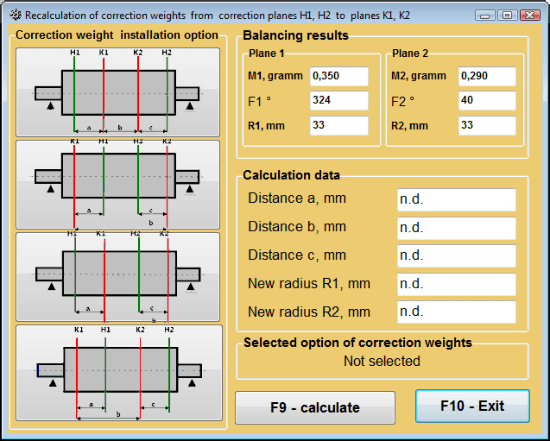

IL ""F5 - Modifica dei piani di correzione"Il pulsante " viene utilizzato quando è necessario modificare la posizione dei piani di correzione, quando è necessario ricalcolare le masse e gli angoli di installazione dei pesi correttivi.

Questa modalità è utile soprattutto per equilibrare rotori di forma complessa (ad esempio, alberi a gomito).

Quando si preme questo pulsante, la finestra di lavoro ""Ricalcolo della massa dei pesi di correzione e dell'angolo per altri piani di correzione"" viene visualizzato sullo schermo del computer.

In questa finestra di lavoro, si deve selezionare una delle 4 opzioni possibili facendo clic sull'immagine corrispondente.

I piani di correzione originali (Н1 e Н2) sono contrassegnati in verde, e quelli nuovi (K1 e K2), di cui si parla, in rosso.

Poi, nel ""Dati di calcolo"" sezione, inserisci i dati richiesti, tra cui:

- la distanza tra i piani di correzione corrispondenti (a, b, c);

- nuovi valori dei raggi di installazione dei pesi correttivi sul rotore (R1', R2').

Dopo aver inserito i dati, è necessario premere il pulsante ""F9-calcolo"

I risultati del calcolo (masse M1, M2 e angoli di installazione dei pesi correttivi f1, f2) vengono visualizzati nella sezione corrispondente di questa finestra di lavoro.

Fig. 7.43 Modifica dei piani di correzione. Ricalcolo della massa di correzione e dell'angolo rispetto ad altri piani di correzione.

Bilanciamento del coefficiente salvato su 2 piani

Coefficiente di bilanciamento salvato può essere eseguita su una macchina per la quale i coefficienti di bilanciamento sono già stati determinati e salvati nella memoria del computer.

⚠️ Attenzione! Quando si esegue una nuova equilibratura, i sensori di vibrazione e il sensore dell'angolo di fase devono essere installati nello stesso modo in cui sono stati installati durante l'equilibratura iniziale.

L'inserimento dei dati iniziali per il ribilanciamento inizia nel ""Bilanciamento su due piani. Impostazioni di bilanciamento".

In questo caso, nel ""Coefficienti di influenza"" sezione, seleziona ""Coefficiente salvato."" Elemento. In questo caso, la finestra ""Archivio dei coefficienti di influenza (2 piani)"", in cui è memorizzato l'archivio dei coefficienti di bilanciamento precedentemente determinati.

Scorrendo la tabella di questo archivio tramite i tasti di controllo "►" o "◄", è possibile selezionare il record desiderato con i coefficienti di equilibratura della macchina di nostro interesse. Quindi, per utilizzare questi dati nelle misurazioni correnti, premere il tasto ""F2 - OK"" e tornare alla finestra di lavoro precedente.

Fig. 7.44. La seconda pagina della finestra di lavoro con i coefficienti di bilanciamento su 2 piani.

Dopodiché, il contenuto di tutte le altre finestre del ""Bilanciamento in 2 pl. Dati di origine"" viene compilato automaticamente.

Coefficiente salvato. Bilanciamento

"Coefficiente salvato.""l'equilibratura richiede solo un avvio di messa a punto e almeno un avvio di prova della macchina equilibratrice.

Misura delle vibrazioni all'inizio della sintonizzazione (Esecuzione # 0) della macchina viene eseguita nel ""Bilanciamento su 2 piani""finestra di lavoro con una tabella dei risultati del bilanciamento nella Esecuzione # 0 sezione.

⚠️ Attenzione! Prima di iniziare la misurazione, è necessario attivare la rotazione del rotore della macchina di bilanciamento e assicurarsi che sia entrato in modalità operativa con una velocità stabile.

Per misurare i parametri di vibrazione nel Esecuzione # 0 sezione, clicca su ""F7 - Esegui#0"" (oppure premere il tasto F7 sulla tastiera del computer).

I risultati della misurazione della velocità del rotore (RPM), così come il valore delle componenti del valore efficace (VО1, VО2) e delle fasi (F1, F2) della vibrazione 1x appaiono nei campi corrispondenti della finestra di dialogo Esecuzione # 0 sezione.

Allo stesso tempo, il ""Risultato"Si apre la scheda ", che mostra i risultati del calcolo dei parametri dei pesi correttivi che devono essere installati sul rotore per compensarne lo squilibrio.

Inoltre, nel caso di utilizzo del sistema di coordinate polari, il display mostra i valori di massa e gli angoli di installazione dei pesi correttivi.

In caso di scomposizione dei pesi correttivi sulle pale, vengono visualizzati i numeri delle pale del rotore di bilanciamento e la massa dei pesi che devono essere installati su di esse.

Inoltre, il processo di bilanciamento viene eseguito in conformità con le raccomandazioni di cui alla sezione 7.6.1.2. per il bilanciamento primario.

⚠️ Attenzione!

- Al termine del processo di misurazione, dopo il secondo avvio della macchina bilanciata, arrestare la rotazione del rotore e rimuovere il peso di prova precedentemente impostato. Solo allora si può iniziare a installare (o rimuovere) il peso di correzione sul rotore.

- Il conteggio della posizione angolare del luogo di aggiunta (o rimozione) del peso di correzione dal rotore viene effettuato sul sito di installazione del peso di prova nel sistema di coordinate polari. La direzione del conteggio coincide con la direzione dell'angolo di rotazione del rotore.

- In caso di bilanciamento sulle pale, la pala del rotore bilanciata, indicata come posizione 1, coincide con il punto di installazione del peso di prova. Il numero di riferimento della pala visualizzato sul display del computer viene eseguito nel senso di rotazione del rotore.

- In questa versione del programma, l'aggiunta di un peso di correzione al rotore è accettata di default. Il tag impostato nel campo "Aggiunta" lo attesta. In caso di correzione dello squilibrio mediante rimozione di un peso (ad esempio tramite foratura), è necessario impostare il tag nel campo "Rimozione", dopodiché la posizione angolare del peso di correzione cambierà automaticamente di 180°.

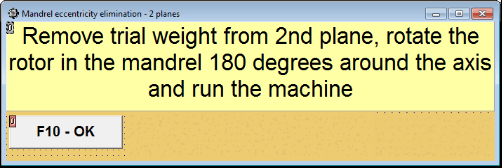

Eliminazione dell'eccentricità del mandrino (bilanciamento dell'indice) - Due piani

Se durante l'equilibratura il rotore viene installato in un mandrino cilindrico, l'eccentricità del mandrino può introdurre un ulteriore errore. Per eliminare questo errore, il rotore deve essere posizionato nel mandrino a 180 gradi ed effettuare un ulteriore avviamento. Questa operazione si chiama bilanciamento dell'indice.

Per eseguire il bilanciamento dell'indice, il programma Balanset-1A prevede un'opzione speciale. Quando si seleziona l'eliminazione dell'eccentricità del mandrino, nella finestra di equilibratura compare un'ulteriore sezione RunEcc.

Figura 7.45. La finestra di lavoro per il bilanciamento degli indici.

Dopo aver eseguito l'esecuzione di # 2 (Piano di massa di prova 2), viene visualizzata la finestra

Fig. 7.46. Finestre di attenzione

Dopo aver installato il rotore con una rotazione di 180°, è necessario completare il comando Run Ecc. Il programma calcolerà automaticamente il reale squilibrio del rotore senza influire sull'eccentricità del mandrino.

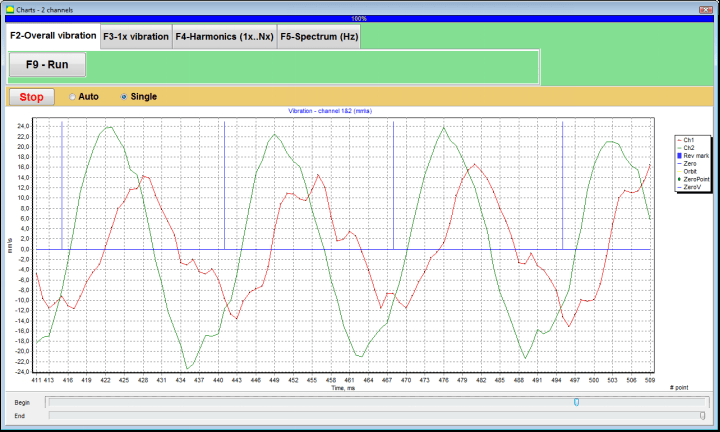

7.6 Modalità grafici

Il lavoro in modalità "Grafici" inizia dalla finestra Iniziale (vedi Fig. 7.1) premendo ""F8 – Grafici". Si apre quindi una finestra "Misura delle vibrazioni su due canali. Grafici" (vedi Fig. 7.19).

Fig. 7.47. Finestra operativa "Misura delle vibrazioni su due canali. Grafici".

In questa modalità è possibile tracciare quattro versioni del grafico delle vibrazioni.

La prima versione consente di ottenere una funzione temporale della vibrazione complessiva (della velocità di vibrazione) sul primo e sul secondo canale di misura.

La seconda versione consente di ottenere grafici della vibrazione (della velocità di vibrazione), che si verifica sulla frequenza di rotazione e sulle sue componenti armoniche superiori.

Questi grafici sono ottenuti come risultato del filtraggio sincrono della funzione tempo di vibrazione complessiva.

La terza versione fornisce grafici delle vibrazioni con i risultati dell'analisi armonica.

La quarta versione consente di ottenere un grafico delle vibrazioni con i risultati dell'analisi dello spettro.

Grafici delle vibrazioni complessive

Per tracciare un grafico delle vibrazioni complessive nella finestra operativa ""Misura delle vibrazioni su due canali. Grafici"" è necessario selezionare la modalità operativa ""vibrazioni complessive"" cliccando sul pulsante appropriato. Quindi impostare la misurazione della vibrazione nella casella "Durata, in secondi", cliccando sul pulsante "▼" e selezionare dall'elenco a discesa la durata desiderata del processo di misurazione, che può essere pari a 1, 5, 10, 15 o 20 secondi;

Una volta pronti, premere (cliccare) il tasto ""F9-Premendo il pulsante "Misura", il processo di misurazione delle vibrazioni inizia simultaneamente su due canali.

Al termine del processo di misurazione, nella finestra operativa appaiono i grafici della funzione temporale della vibrazione complessiva del primo (rosso) e del secondo (verde) canale (v. Fig. 7.47).

Su questi grafici il tempo è tracciato sull'asse X e l'ampiezza della velocità di vibrazione (mm/sec) è tracciata sull'asse Y.

Fig. 7.48. Finestra operativa per l'output della funzione tempo dei grafici di vibrazione complessivi

In questi grafici sono presenti anche dei segni (di colore blu) che collegano i grafici delle vibrazioni complessive con la frequenza di rotazione del rotore. Inoltre, ogni segno indica l'inizio (la fine) della prossima rivoluzione del rotore.

Per modificare la scala del grafico sull'asse X, è possibile utilizzare il cursore indicato dalla freccia nella figura 7.20.

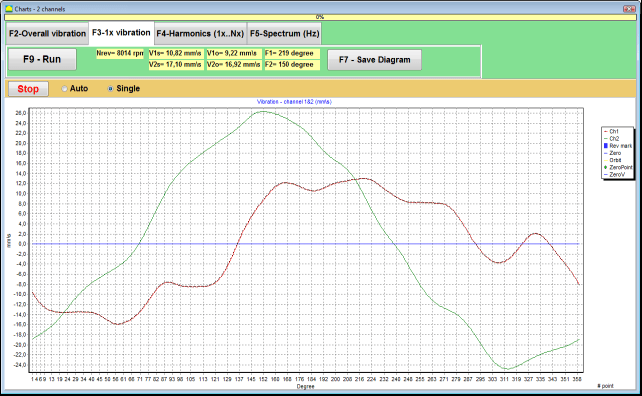

Grafici di vibrazione 1x

Per tracciare un grafico delle vibrazioni 1x nella finestra operativa ""Misura delle vibrazioni su due canali. Grafici"" è necessario selezionare la modalità operativa ""1x vibrazione"" cliccando sul pulsante appropriato.

Quindi appare la finestra operativa "1x vibrazione".

Premere (cliccare) il tasto ""F9-Premendo il pulsante "Misura", il processo di misurazione delle vibrazioni inizia simultaneamente su due canali.

Fig. 7.49. Finestra operativa per l'output dei grafici delle vibrazioni 1x.

Dopo il completamento del processo di misurazione e il calcolo matematico dei risultati (filtraggio sincrono della funzione temporale della vibrazione complessiva) sulla visualizzazione nella finestra principale su un periodo pari a un giro del rotore appaiono i grafici del 1x vibrazione su due canali.

In questo caso, un grafico per il primo canale è rappresentato in rosso e per il secondo canale in verde. Su questi grafici l'angolo di rotazione del rotore è tracciato (da segno a segno) sull'asse X e l'ampiezza della velocità di vibrazione (mm/sec) è tracciata sull'asse Y.

Inoltre, nella parte superiore della finestra di lavoro (a destra del pulsante ""F9 – Misura"") valori numerici delle misurazioni delle vibrazioni di entrambi i canali, simili a quelli che otteniamo nel ""Misuratore di vibrazioni"" modalità, vengono visualizzati.

In particolare: Valore RMS della vibrazione complessiva (V1, V2), la grandezza dell'RMS (V1o, V2o) e fase (Fi, Fj) della vibrazione 1x e della velocità del rotore (Nrev).

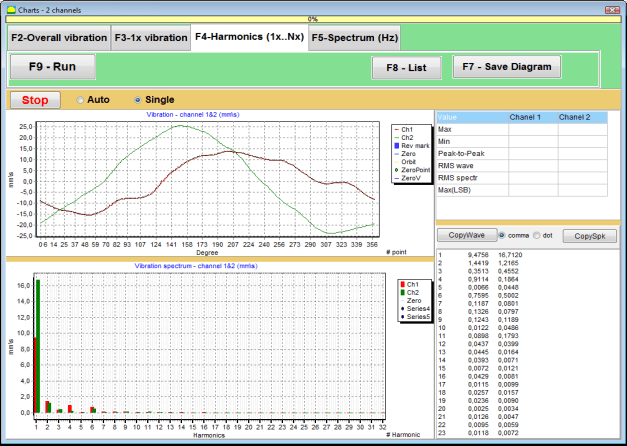

Diagrammi delle vibrazioni con i risultati dell'analisi armonica

Per tracciare un grafico con i risultati dell'analisi armonica nella finestra operativa ""Misura delle vibrazioni su due canali. Grafici"" è necessario selezionare la modalità operativa ""Analisi armonica"" cliccando sul pulsante appropriato.

Appare quindi una finestra operativa per l'output simultaneo dei grafici della funzione temporanea e dello spettro degli aspetti armonici delle vibrazioni il cui periodo è uguale o multiplo della frequenza di rotazione del rotore.

Attenzione!

Quando si opera in questa modalità è necessario utilizzare il sensore dell'angolo di fase che sincronizza il processo di misurazione con la frequenza del rotore delle macchine su cui è impostato il sensore.

Fig. 7.50. Armoniche della finestra operativa della vibrazione 1x.

Una volta pronti, premere (cliccare) il tasto ""F9-Premendo il pulsante "Misura", il processo di misurazione delle vibrazioni inizia simultaneamente su due canali.

Dopo il completamento del processo di misurazione, nella finestra operativa compaiono i grafici della funzione temporale (grafico superiore) e le armoniche della vibrazione 1x (grafico inferiore).

Il numero di componenti armoniche è riportato sull'asse X, mentre l'RMS della velocità di vibrazione (mm/sec) è riportato sull'asse Y.

Grafici del dominio del tempo e dello spettro delle vibrazioni

Per tracciare un grafico dello spettro utilizzare ""Spettro F5"" scheda:

Appare quindi una finestra operativa per l'output simultaneo dei grafici delle onde e dello spettro delle vibrazioni.

Fig. 7.51. Finestra operativa per l'output dello spettro di vibrazione.

Una volta pronti, premere (cliccare) il tasto ""F9-Premendo il pulsante "Misura", il processo di misurazione delle vibrazioni inizia simultaneamente su due canali.

Dopo il completamento del processo di misurazione, nella finestra operativa compaiono i grafici della funzione temporale (grafico superiore) e dello spettro di vibrazione (grafico inferiore).

La frequenza di vibrazione è riportata sull'asse X e l'RMS della velocità di vibrazione (mm/sec) è riportato sull'asse Y.

In questo caso, il grafico del primo canale è rappresentato in rosso e quello del secondo in verde.

8. Istruzioni generali sul funzionamento e la manutenzione del dispositivo

8.1 Criteri di bilanciamento della qualità (norma ISO 2372)

La qualità dell'equilibratura può essere valutata utilizzando i livelli di vibrazione stabiliti dalla norma ISO 2372. La tabella seguente mostra i livelli di vibrazione accettabili per diverse classi di macchine:

| Classe macchina | Buono (mm/sec RMS) |

Accettabile (mm/sec RMS) |

Ancora accettabile (mm/sec RMS) |

Inaccettabile (mm/sec RMS) |

|---|---|---|---|---|

| Classe 1 Piccole macchine su fondamenta rigide (motori fino a 15 kW) |

< 0.7 | 0.7 - 1.8 | 1.8 - 4.5 | > 4.5 |

| Classe 2 Macchine medie senza fondamenta (motori 15-75 kW), meccanismi di azionamento fino a 300 kW |

< 1.1 | 1.1 - 2.8 | 2.8 - 7.1 | > 7.1 |

| Classe 3 Grandi macchine su fondamenta rigide (apparecchiature oltre 300 kW) |

< 1.8 | 1.8 - 4.5 | 4.5 - 11 | > 11 |

| Classe 4 Grandi macchine su fondamenta leggere (apparecchiature oltre 300 kW) |

< 2.8 | 2.8 - 7.1 | 7.1 - 18 | > 18 |

Nota: questi valori forniscono indicazioni per la valutazione della qualità dell'equilibratura. Fare sempre riferimento alle specifiche del produttore dell'attrezzatura e agli standard applicabili alla propria applicazione.

8.2 Requisiti di manutenzione

🔧 Manutenzione ordinaria

- ✓Calibrazione regolare dei sensori secondo le specifiche del produttore

- ✓Mantenere i sensori puliti e liberi da detriti magnetici

- ✓Conservare l'attrezzatura nella custodia protettiva quando non viene utilizzata

- ✓Proteggere il sensore laser da polvere e umidità

- ✓Controllare regolarmente i collegamenti dei cavi per verificare che non siano usurati o danneggiati

- ✓Aggiornare il software come consigliato dal produttore

- ✓Mantenere copie di backup dei dati di bilanciamento importanti

📋 Standard di manutenzione UE

La manutenzione delle attrezzature deve essere conforme a:

- EN ISO 9001: Requisiti dei sistemi di gestione della qualità

- EN 13306: Terminologia e definizioni di manutenzione

- EN 15341: Indicatori chiave di prestazione della manutenzione

- Ispezioni di sicurezza regolari secondo la direttiva macchine UE

ALLEGATO 1. BILANCIAMENTO DEL ROTORE

Il rotore è un corpo che ruota attorno a un asse specifico ed è trattenuto dalle sue superfici di appoggio nei supporti. Le superfici di appoggio del rotore trasmettono il peso ai supporti tramite cuscinetti volventi o radenti. Con il termine "superficie di appoggio" ci riferiamo semplicemente al perno* o alle superfici che lo sostituiscono.

*Perno (Zapfen in tedesco significa "perno", "perno"): è una parte di un albero o di un asse, che viene trasportata da un supporto (scatola del cuscinetto).

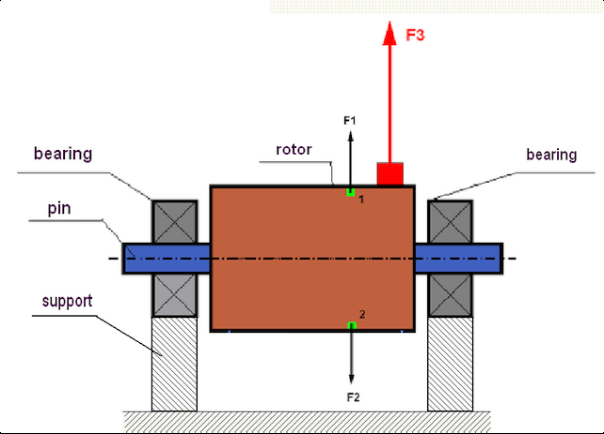

fig.1 Rotore e forze centrifughe.

In un rotore perfettamente bilanciato, la sua massa è distribuita simmetricamente rispetto all'asse di rotazione. Ciò significa che ogni elemento del rotore può corrispondere a un altro elemento situato simmetricamente rispetto all'asse di rotazione. Durante la rotazione, ogni elemento del rotore agisce su una forza centrifuga diretta in direzione radiale (perpendicolare all'asse di rotazione del rotore). In un rotore bilanciato, la forza centrifuga che agisce su un qualsiasi elemento del rotore è bilanciata dalla forza centrifuga che agisce sull'elemento simmetrico. Ad esempio, gli elementi 1 e 2 (mostrati nella figura 1 e colorati in verde) sono influenzati dalle forze centrifughe F1 e F2: uguali in valore e assolutamente opposte in direzione. Questo vale per tutti gli elementi simmetrici del rotore e quindi la forza centrifuga totale che influenza il rotore è uguale a 0, il rotore è equilibrato. Ma se la simmetria del rotore viene rotta (nella Figura 1, l'elemento asimmetrico è contrassegnato in rosso), allora la forza centrifuga F3, sbilanciata, inizia ad agire sul rotore.

Durante la rotazione, questa forza cambia la direzione insieme alla rotazione del rotore. Il carico dinamico risultante da questa forza viene trasferito ai cuscinetti, causandone un'usura accelerata. Inoltre, sotto l'influenza di questa forza variabile, si verifica una deformazione ciclica dei supporti e della base su cui è fissato il rotore, che produce vibrazioni. Per eliminare lo squilibrio del rotore e le relative vibrazioni, è necessario installare delle masse di bilanciamento che ripristinino la simmetria del rotore.

L'equilibratura del rotore è un'operazione che elimina lo squilibrio aggiungendo masse di bilanciamento.

Il compito del bilanciamento consiste nel trovare il valore e i luoghi (angolo) dell'installazione di una o più masse di bilanciamento.

I tipi di rotori e squilibrio

Considerando la resistenza del materiale del rotore e l'entità delle forze centrifughe che lo influenzano, i rotori possono essere suddivisi in due tipi: rigidi e flessibili.

I rotori rigidi in condizioni operative sotto l'influenza della forza centrifuga possono deformarsi leggermente, ma l'influenza di questa deformazione nei calcoli può quindi essere trascurata.

La deformazione dei rotori flessibili, invece, non deve mai essere trascurata. La deformazione dei rotori flessibili complica la soluzione del problema di bilanciamento e richiede l'uso di altri modelli matematici rispetto al compito di bilanciamento dei rotori rigidi. È importante ricordare che lo stesso rotore a basse velocità di rotazione può comportarsi come un rotore rigido e ad alte velocità come un rotore flessibile. In seguito considereremo solo il bilanciamento di rotori rigidi.

A seconda della distribuzione delle masse sbilanciate lungo la lunghezza del rotore, si possono distinguere due tipi di sbilanciamento: statico e dinamico. Lo stesso vale per l'equilibratura statica e dinamica del rotore.

Lo squilibrio statico del rotore si verifica senza che il rotore ruoti. In altre parole, è inattivo quando il rotore è soggetto all'azione della gravità e, inoltre, abbassa il "punto pesante". Un esempio di rotore con squilibrio statico è presentato in Fig. 2.

Fig.2

Lo squilibrio dinamico si verifica solo quando il rotore ruota.

Un esempio di rotore con squilibrio dinamico è presentato nella Fig.3.

Fig.3. Squilibrio dinamico del rotore - coppia di forze centrifughe

In questo caso, le masse uguali M1 e M2 sbilanciate si trovano su superfici diverse, in punti diversi lungo la lunghezza del rotore. In posizione statica, ovvero quando il rotore non gira, il rotore può essere influenzato solo dalla gravità e le masse si bilanciano a vicenda. In dinamica, quando il rotore gira, le masse M1 e M2 iniziano a essere influenzate dalle forze centrifughe FЎ1 e FЎ2. Queste forze hanno lo stesso valore e direzione opposta. Tuttavia, poiché si trovano in punti diversi lungo la lunghezza dell'albero e non sono sulla stessa linea, le forze non si compensano a vicenda. Le forze FЎ1 e FЎ2 creano un momento che agisce sul rotore. Ecco perché questo squilibrio è anche chiamato "momentaneo". Di conseguenza, forze centrifughe non compensate agiscono sui supporti dei cuscinetti, il che può superare significativamente le forze su cui abbiamo fatto affidamento e ridurre anche la durata dei cuscinetti.

Poiché questo tipo di squilibrio si verifica solo dinamicamente durante la rotazione del rotore, è chiamato dinamico. Non può essere eliminato con l'equilibratura statica (o cosiddetta "sui coltelli") o in altri metodi simili. Per eliminare lo squilibrio dinamico, è necessario installare due masse di compensazione che creino un momento di valore uguale e di verso opposto al momento generato dalle masse M1 e M2. Le masse di compensazione non devono necessariamente essere installate di fronte alle masse M1 e M2 e avere un valore uguale a queste. La cosa più importante è che creino un momento che compensi completamente proprio al momento dello squilibrio.

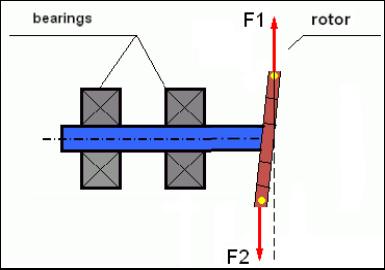

In generale, le masse M1 e M2 potrebbero non essere uguali tra loro, quindi si verificherà una combinazione di squilibrio statico e dinamico. È teoricamente dimostrato che affinché un rotore rigido elimini il suo squilibrio è necessario e sufficiente installare due pesi distanziati lungo la lunghezza del rotore. Questi pesi compenseranno sia il momento risultante dallo squilibrio dinamico sia la forza centrifuga risultante dall'asimmetria della massa rispetto all'asse del rotore (squilibrio statico). Come di consueto, lo squilibrio dinamico è tipico dei rotori lunghi, come gli alberi, e quello statico di quelli stretti. Tuttavia, se il rotore stretto viene montato obliquo rispetto all'asse, o peggio, deformato (le cosiddette "oscillazioni delle ruote"), in questo caso sarà difficile eliminare lo squilibrio dinamico (vedi Fig. 4), a causa della difficoltà di impostare pesi correttori che creino il giusto momento di compensazione.

Fig.4 Bilanciamento dinamico della ruota oscillante

Poiché la spalla stretta del rotore crea un momento di breve durata, potrebbe essere necessario ricorrere a pesi di correzione di massa elevata. Allo stesso tempo, però, si verifica un ulteriore cosiddetto "squilibrio indotto", associato alla deformazione del rotore stretto sotto l'influenza delle forze centrifughe generate dai pesi di correzione.

Vedere l'esempio:

""Istruzioni metodiche per l'equilibratura dei rotori rigidi"" ISO 1940-1:2003 Vibrazioni meccaniche - Requisiti di qualità dell'equilibrio per rotori in stato costante (rigido) - Parte 1: Specifica e verifica delle tolleranze di equilibrio

Questo è visibile per le ruote a ventola strette, che, oltre allo squilibrio di potenza, influenzano anche uno squilibrio aerodinamico. È importante ricordare che lo squilibrio aerodinamico, in realtà la forza aerodinamica, è direttamente proporzionale alla velocità angolare del rotore e per compensarla si utilizza la forza centrifuga della massa correttrice, che è proporzionale al quadrato della velocità angolare. Pertanto, l'effetto di bilanciamento può verificarsi solo a una specifica frequenza di bilanciamento. Ad altre velocità ci sarebbe un ulteriore divario. Lo stesso vale per le forze elettromagnetiche in un motore elettromagnetico, anch'esse proporzionali alla velocità angolare. In altre parole, è impossibile eliminare tutte le cause di vibrazione del meccanismo con qualsiasi mezzo di bilanciamento.

Fondamenti di vibrazione

La vibrazione è una reazione del meccanismo all'effetto della forza di eccitazione ciclica. Questa forza può avere diversa natura.