ポータブルバランサー "「バランセット-1A」"

デュアルチャンネルPCベースのダイナミックバランシングシステム

操作マニュアル

rev.1.56 2023年5月

2023 | ポルトガル、ポルト

安全に関するお知らせ: この装置はEU安全基準に準拠しています。クラス2レーザー製品です。回転機器の安全手順に従ってください。 完全な安全情報は以下をご覧ください→

目次

1. バランスシステムの概要

バランセット-1A バランサー ファン、研削砥石、スピンドル、破砕機、ポンプ、その他の回転機械向けに、単面および二面の動的バランス調整サービスを提供しています。

Balanset-1Aバランサーには、2つの振動センサー(加速度計)、レーザー位相センサー(タコメーター)、プリアンプ、積分器、ADC取得モジュールを備えた2チャンネルUSBインターフェースユニット、およびWindowsベースのバランシングソフトウェアが含まれています。Balanset-1Aを使用するには、ノートパソコンまたはWindows(WinXP、Win11、32ビットまたは64ビット)対応のPCが必要です。.

バランシングソフトウェアは、シングルプレーンとツープレーンのバランシングに正しいバランシングソリューションを自動的に提供します。 バランセット-1A は、振動の専門家でなくても簡単に使える。

すべてのバランシング結果はアーカイブに保存され、レポートの作成に使用できます。

主な特徴

使いやすい

- • ユーザーが選択可能な試験質量

- • トライアルの有効性ポップアップ

- • 手動データ入力

測定機能

- • RPM、振幅、位相

- • FFTスペクトル解析

- • 波形とスペクトルの表示

- • デュアルチャネル同時データ

高度な機能

- • 保存された影響係数

- • トリムバランス

- • マンドレル偏心計算.

- • ISO 1940 許容差計算.

データ管理

- • 無制限のバランスデータストレージ

- • 振動波形の保存

- • アーカイブとレポート

計算ツール

- • 分割重量計算

- • ドリル計算

- • 修正面の変更

- • 極座標グラフの可視化

分析オプション

- • 試し重りを取り除くか残す

- • ランダウンチャート(実験的)

2.仕様

| パラメータ | 仕様 |

|---|---|

| 振動速度の二乗平均平方根値(RMS)の測定範囲、mm/sec (1倍振動の場合) | 0.02から100まで |

| 振動速度の実効値測定の周波数範囲、Hz | 5から550まで |

| 補正面の数 | 1または2 |

| 回転数測定範囲、rpm | 100~100000 |

| 振動位相測定範囲、角度度 | 0から360まで |

| 振動位相測定の誤差、角度度 | ± 1 |

| RMS振動速度の測定精度 | ±(0.1 + 0.1×V測定された) mm/秒 |

| 回転周波数の測定精度 | ±(1 + 0.005×N測定された) rpm |

| 平均故障間隔(MTBF)、時間、分 | 1000 |

| 平均耐用年数(年、分) | 6 |

| 寸法(ハードケース入り)、cm | 39*33*13 |

| 質量、kg | <5 |

| 振動センサの全体寸法(mm、最大) | 25*25*20 |

| 振動センサーの質量(kg、最大) | 0.04 |

|

動作条件: - 温度範囲: 5°C~50°C - 相対湿度: < 85%、不飽和 - 強い電磁場や強い衝撃なし |

|

3.パッケージ

Balanset-1A バランサーには、2 つの単軸加速度計、レーザー位相基準マーカー (デジタル タコメータ)、プリアンプ、インテグレーター、ADC 取得モジュールを備えた 2 チャンネル USB インターフェイス ユニット、および Windows ベースのバランシング ソフトウェアが含まれています。

配送セット

| 説明 | 番号 | 注 |

|---|---|---|

| USBインターフェイスユニット | 1 | |

| レーザー位相基準マーカー(タコメーター) | 1 | |

| 単軸加速度計 | 2 | |

| マグネットスタンド | 1 | |

| デジタルスケール | 1 | |

| 輸送用ハードケース | 1 | |

| "「Balanset-1A」 ユーザーマニュアル. | 1 | |

| バランシングソフトウェア付きフラッシュディスク | 1 |

4.バランス原則

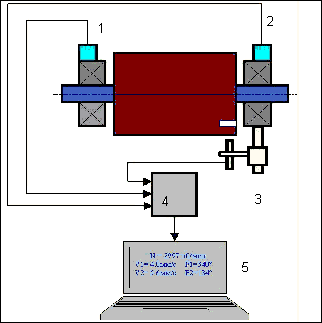

4.1. "「Balanset-1A」には(図4.1)USBインターフェースユニットが含まれています (1)、2つの加速度計 (2) そして (3)、位相基準マーカー (4) およびポータブルPC(付属していません) (5).

配送セットにはマグネットスタンドも含まれています (6) 位相基準マーカーとデジタルスケールを取り付けるために使用 7.

X1およびX2コネクターは、それぞれ振動センサーを1および2測定チャンネルに接続するためのもので、X3コネクターは位相基準マーカーを接続するためのものです。

USBケーブルは、電源供給とUSBインターフェース・ユニットとコンピューターの接続を行います。

図4.1. 「Balanset-1A」の配送セット"

機械振動は、振動加速度に比例した電気信号を振動センサーの出力に発生させます。ADCモジュールからのデジタル信号はUSB経由でポータブルPCに転送されます。 (5). 位相基準マーカーは、回転周波数と振動位相角を計算するためのパルス信号を生成します。Windowsベースのソフトウェアは、単面および二面バランス調整、スペクトル分析、チャート、レポート、影響係数の保存のためのソリューションを提供します。

5.安全上の注意

⚡ 注意 - 電気安全

5.1. 220Vで使用する場合は、電気安全規則を遵守してください。220Vに接続された装置を修理することはできません。

5.2. 低品質の AC 電源環境またはネットワーク干渉がある環境でアプライアンスを使用する場合は、コンピューターのバッテリー パックからのスタンドアロン電源を使用することをお勧めします。.

⚠️ 回転機器に関する追加の安全要件

- !マシンのロックアウト: センサーを設置する前に必ず適切なロックアウト/タグアウト手順を実施してください。

- !個人用保護具: 回転機械の近くでは安全メガネや聴覚保護具を着用し、ゆったりとした服装を避けてください。

- !安全なインストール: すべてのセンサーとケーブルがしっかりと固定され、回転部品に引っかからないことを確認してください。

- !緊急時の手順: 緊急停止場所とシャットダウン手順を知る

- !トレーニング: 回転機械のバランス調整装置は訓練を受けた人員のみが操作してください。

6. ソフトウェアとハードウェアの設定

6.1.USBドライバーとバランシングソフトウェアのインストール

作業前にドライバとバランシングソフトをインストールしてください。

フォルダとファイルのリスト

インストールディスク(フラッシュドライブ)には、以下のファイルとフォルダが含まれています:

- Bs1Av###Sセットアップ – 「Balanset-1A」バランシングソフトウェアのフォルダ(### – バージョン番号)

- アードドライブ – USBドライバー

- EBalancer_マニュアル.pdf – このマニュアル

- Bal1Av###Setup.exe – セットアップファイル。このファイルには、上記のすべてのアーカイブファイルとフォルダが含まれています。### – 「Balanset-1A」ソフトウェアのバージョン。.

- Ebalanc.cfg – 感度値

- バル.ini – 初期化データ

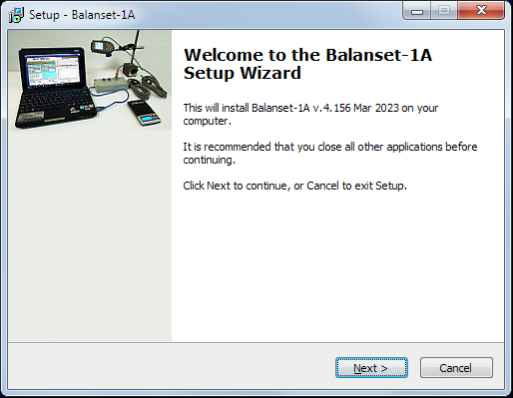

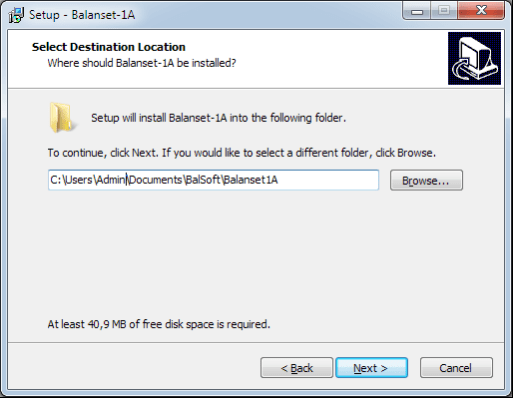

ソフトウェアのインストール手順

ドライバや専用ソフトウェアのインストールには、ファイルを実行してください。 Bal1Av###Setup.exe を押して、セットアップの指示に従ってください。次のページ", "ОК「など。

セットアップフォルダを選択します。通常、指定されたフォルダは変更しないでください。

その後、プログラムはプログラムグループとデスクトップフォルダを指定する必要があります。ボタンを押す 次のページ.

仕上げの設置

- ✓検査済みまたはバランス機構にセンサーを取り付ける(センサーの取り付け方に関する詳細情報は、付属書1に記載されている)

- ✓振動センサ 2 と 3 を USB インターフェースユニットの入力 X1 と X2 に、位相角センサを入力 X3 に接続します。

- ✓USBインターフェイスユニットをコンピュータのUSBポートに接続します。

- ✓AC電源を使用する場合は、コンピュータを電源に接続してください。電源は220V、50Hzに接続してください。

- ✓デスクトップ上のショートカット「Balanset-1A」をクリックします。.

7. バランス調整ソフトウェア

7.1. 一般事項

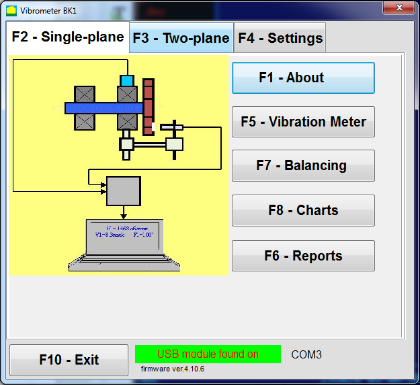

初期ウィンドウ

プログラム「Balanset-1A」を実行すると、図7.1に示す初期ウィンドウが表示されます。.

図7.1. 「Balanset-1A」の初期ウィンドウ"

初期ウィンドウには 9 個のボタンがあり、クリックすると機能の名前が表示されます。

F1-"について"

図7.2. F1-「About」ウィンドウ

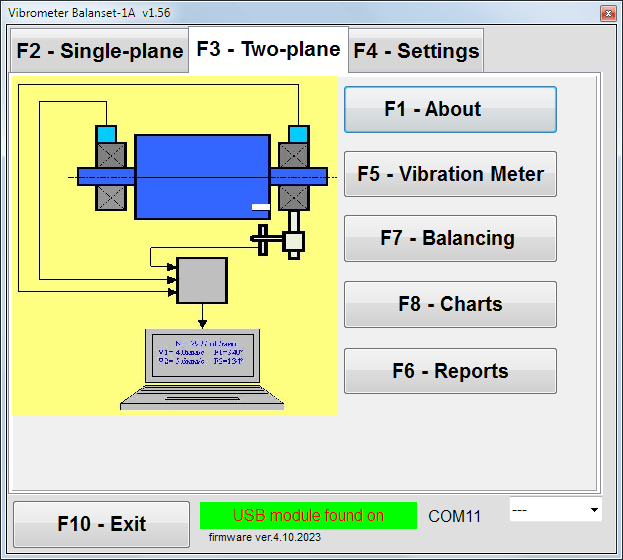

F2-シングルプレーン、F3-ツープレーン

「"F2- 単面"" (または F2 コンピュータキーボードのファンクションキー)は、チャネルの測定振動を選択します。 X1.

このボタンをクリックすると、図7.1に示すようなコンピュータの表示図が表示され、最初の測定チャネルのみで振動を測定するプロセス(または単一平面でのバランシングプロセス)が説明されます。

「"F3-2平面"" (または F3 キーボードのファンクション・キー)により、2チャンネルの振動測定モードを選択します。 X1 そして X2 を同時に行う。(図7.3)。

図7.3. 「Balanset-1A」の初期ウィンドウ。2平面バランス調整。.

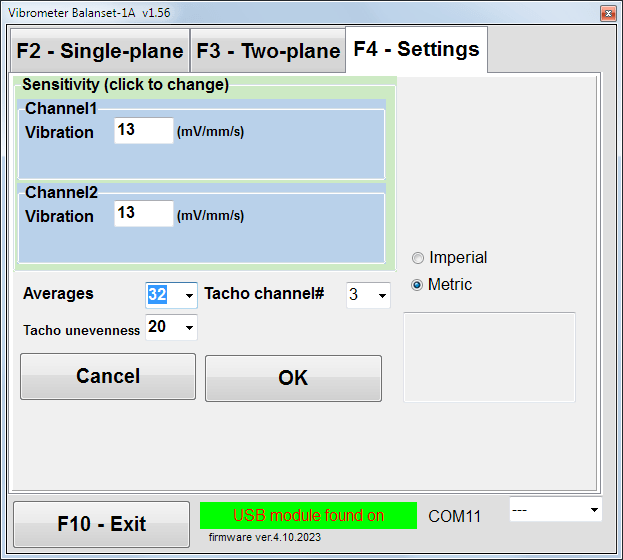

F4 – 「設定」

図7.4.「設定」ウィンドウ

このウィンドウでは、バランセット-1Aの設定をいくつか変更できます。

- 感度.公称値は13 mV / mm/s。

センサーの感度係数を変更する必要があるのは、センサーを交換するときだけである!

注目してほしい!

感度係数を入力する場合、小数部は小数点 (記号「,」) で整数部から区切られます。.

- 平均化 - 平均回数(より正確にデータを平均化するローターの回転回数)

- タコチャンネル# - チャネル# タコメーターが接続されています。デフォルトでは3番目のチャネルです。.

- ムラ - 隣接するタコパルス間の持続時間の差。これは上記の警告を発する。"タコメーターの故障"

- インペリアル/メートル法 - 単位系を選択します。.

COMポート番号は自動的に割り当てられる。

F5 – 「振動計」

のファンクションキーを押します。 F5 コンピュータのキーボード上の)ボタンの状態に応じて、仮想振動計の1つまたは2つの測定チャネルで振動測定モードをアクティブにします。"F2-単面", ""F3-2平面"。.

F6 – 「レポート」

このボタン(または F6 コンピュータのキーボードのファンクションキー)を押すと、バランシングアーカイブのスイッチが入り、そこから特定のメカニズム(ローター)のバランシング結果のレポートを印刷することができます。

F7 - "バランシング"

このボタン(またはキーボードのファンクションキーF7)を押すと、ボタン「"F2-単面", ""F3-2平面"。.

F8 - "チャート"

このボタン(または F8 コンピュータのキーボードのファンクション キーを使用すると、グラフィック振動メーターが有効になり、その実装では、時間関数の振動グラフィックの振幅と位相のデジタル値が同時にディスプレイに表示されます。.

F10 – 「終了」

このボタン(または F10 (コンピュータのキーボードのファンクションキー)を押すと、プログラム「Balanset-1A」が完了します。.

7.2. 「振動計」"

「"振動計"「モード」では、振動センサーを機械に取り付け、USBインターフェースユニットのコネクタX1とX2にそれぞれ接続します。タコセンサーは、USBインターフェースユニットの入力X3に接続する必要があります。.

図7.5 USBインターフェース・ユニット

タコメーター作業用のローター表面に反射テープを貼ります。

図7.6. 反射テープ

センサーの設置および設定に関する推奨事項は、付録1に記載されている。

振動計モードで測定を開始するには、「"F5 - 振動計"プログラムの初期ウィンドウで「」をクリックします(図7.1を参照)。.

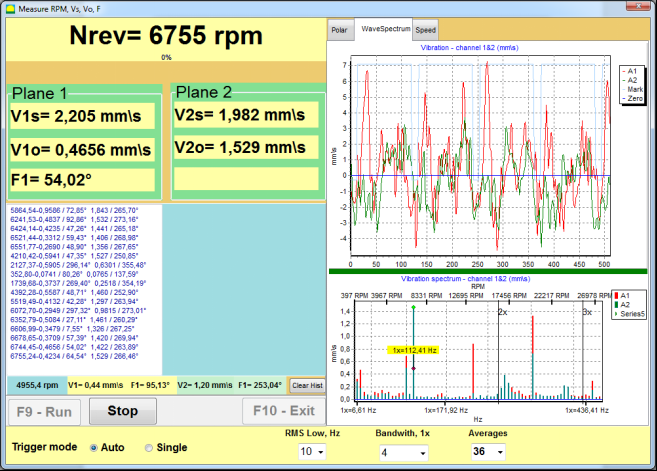

振動計 ウィンドウが表示されます(図7.7参照)。

図7.7.振動計モード。波とスペクトル。

振動測定を開始するには、ボタンをクリックしてください。"F9 – 実行"(またはファンクションキーを押す) F9 キーボード上)。

もし トリガーモード自動 チェックを入れると、振動測定の結果が定期的に画面に表示されます。.

第1チャンネルと第2チャンネルの振動を同時に測定する場合、「"プレーン1"" そして ""プレーン2"」が入力されます。.

「振動」モードでの振動測定は、位相角センサーを外した状態でも実行できます。プログラムの初期ウィンドウでは、総RMS振動値(V1、V2)が表示されるだけである。

振動計モードには次の設定があります

- RMS 低、Hz – 全体の振動のRMSを計算するための最低周波数

- 帯域幅 - チャート上の振動周波数帯域幅

- 平均値 - より正確な測定のための平均数

「振動計」モードで作業を完了するには、ボタンをクリックしてください。"F10 - 終了"「」をクリックして初期ウィンドウに戻ります。.

図7.8.振動計のモード。回転数ムラ、振動波形1倍。

図7.9.振動計モードランダウン (ベータ版で保証はありません!).

7.3 バランス調整手順

バランシングは、技術的に良好な状態にあり、正しく取り付けられたメカニズムに対して行われる。そうでない場合は、バランシングの前に機構を修理し、適切なベアリングに取り付け、固定する必要があります。ローターは、バランシング手順の妨げとなる汚染物質をきれいに取り除く必要があります。

バランシングの前に、振動計モード(F5 ボタン)で振動を測定し、主な振動が 1x 振動であることを確認してください。

図7.10.振動計モード。全体(V1s,V2s)と1倍(V1o,V2o)の振動をチェックする。

全体振動V1s(V2s)の値が、回転周波数(1倍振動)における振動の振幅V1o(V2o)とほぼ等しい場合、振動機構の主な要因はローターのアンバランスであると推測できます。全体振動V1s(V2s)の値が1倍振動成分V1o(V2o)よりもはるかに高い場合は、機構の状態(ベアリングの状態、ベースへの取り付け、回転中に固定部品とローターが接触していないかなど)を確認することをお勧めします。

振動計モードでは、測定値の安定性にも注意する必要があります。測定プロセス中、振動の振幅と位相は10~15%を超えて変化してはなりません。そうでない場合、機構が共振域付近で動作していると推測できます。この場合、ローターの回転速度を変更してください。これが不可能な場合は、機械の基礎への設置条件を変更してください(例えば、一時的にスプリングサポートに取り付けるなど)。

ローターバランス調整のために 影響係数法 バランス調整法(3回実行法)を使用する必要があります。

試運転は、振動変化に対する試行質量の影響、質量、補正重りの取り付け場所(角度)を決定するために行われる。

まず、メカの原振動(錘のない状態での1回目のスタート)を求め、1回目の平面に試供錘をセットして2回目のスタートを行う。次に、第1平面からおもり(トライアルウェイト)を外し、第2平面にセットして第2スタートを行う。

その後、プログラムは補正ウェイトの重量と取り付け位置(角度)を計算し、画面に表示する。

シングル・プレーン(スタティック)でバランスをとる場合、2回目のスタートは必要ない。

トライアルウェイトは、ローター上の都合の良い任意の位置に設定し、実際の半径をセットアッププログラムに入力する。

(ポジション半径は、グラム単位のアンバランス量の計算にのみ使用されます。)

重要だ!

- 測定は、機構の回転速度を一定にして行う!

- 補正分銅は、試用分銅と同じ半径に取り付けなければならない!

試験用錘の質量は、設置後(> 20-30°)および(20-30°/TP3T)の振動振幅が大きく変化するように選定します。変化が小さすぎると、後続の計算で誤差が大きく増加します。試験用錘は、位相マークと同じ場所(同じ角度)に設置すると便利です。

試錘質量計算式

Mt = Mr × Ksupport × Kvibration / (Rt × (N/100)²)

どこ:

- マウント - 試し重りの質量、g

- 氏 - ローター質量、g

- Kサポート - 支持剛性係数(1~5)

- K振動 - 振動レベル係数(0.5~2.5)

- 右 - 試験用重りの設置半径、cm

- いいえ - ローター速度、rpm

支持剛性係数(Ksupport):

- 1.0 - 非常に柔らかいサポート(ゴムダンパー)

- 2.0-3.0 - 中程度の剛性(標準ベアリング)

- 4.0-5.0 - 剛性支持(強固な基礎)

振動レベル係数(Kvibration):

- 0.5 - 低振動(最大5 mm/秒)

- 1.0 - 通常の振動(5~10 mm/秒)

- 1.5 - 振動の増加(10~20 mm/秒)

- 2.0 - 高振動(20~40 mm/秒)

- 2.5 - 非常に高い振動(>40 mm/秒)

🔗 オンライン計算機をご利用ください:

試用体重計算機 →⚠️ 重要!

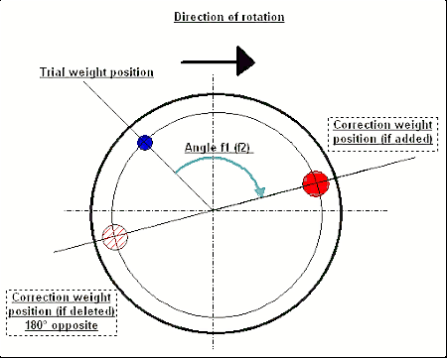

各試験走行後、試用分銅を取り外す!試行分銅の設置場所から計算された角度で設置された補正分銅 ローターの回転方向に

角度計算の説明:

補正重りの取付角度は いつも 試験重量設置点からロータ回転方向に向かって数える。.

- ゼロ点 (0°): 試験用おもりを取り付けた正確な位置が基準点(0度)となります。.

- 方向: ローターの回転方向と同じ方向に角度を測定する。.

例:ローターが時計回りに回転する場合、試験用おもり位置から時計回りに角度を測定する。. - 解釈: プログラムが角度を表示する場合 120度, 補正ウェイトを取り付ける必要があります 前方120度 試験重量位置の回転方向における位置.

図7.11.補正重りの取り付け

推奨!

動的バランス調整を行う前に、静的アンバランスが過度に大きくないことを確認することをお勧めします。水平軸ローターの場合、ローターを現在の位置から手動で90度回転させます。ローターが静的アンバランス状態にある場合は、平衡位置まで回転します。ローターが平衡位置に達したら、ローター長のほぼ中央付近の頂点にバランス調整用のウェイトを取り付ける必要があります。ウェイトは、ローターがどの位置でも動かないように選定する必要があります。

このような事前バランス調整により、大きくアンバランスなローターの最初の始動時の振動量が軽減されます。

センサーの設置と取り付け

V振動センサーは、選択した測定ポイントの機械に取り付け、USB インターフェースユニットの入力 X1 に接続する必要があります。

取り付け構成には次の 2 つがあります。

- 磁石

- ねじスタッド M4

光学式タコセンサーは USB インターフェースユニットの入力 X3 に接続する。さらに、このセンサーを使用するには、ローターの表面に特殊な反射マークを付ける必要があります。

📏 光学センサーの設置要件

- ✓ローター表面までの距離: 50~500 mm(センサーモデルによって異なります)

- ✓反射テープ幅: 最小1~1.5 cm(速度と半径によって異なります)

- ✓オリエンテーション: ローター面に垂直

- ✓取り付け: 安定した位置決めのために磁気スタンドまたはクランプを使用してください

- ✓直射日光を避ける またはセンサー/テープ上の明るい人工照明

💡 テープ幅の計算: 最適なパフォーマンスを得るには、次の式を使用してテープ幅を計算します。

L ≥ (N × R)/30000 ≥ 1.0-1.5 cm

ここで、L - テープ幅(cm)、N - ローター速度(rpm)、R - テープ半径(cm)

センサーの設置場所の選択とバランシング時の対象物への取り付けに関する詳細な要件は、附属書1に記載されている。

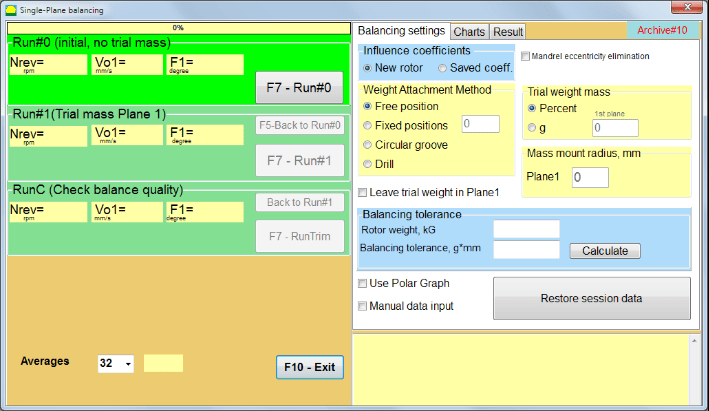

7.4 単面バランス

図7.12. 「単一平面バランス」

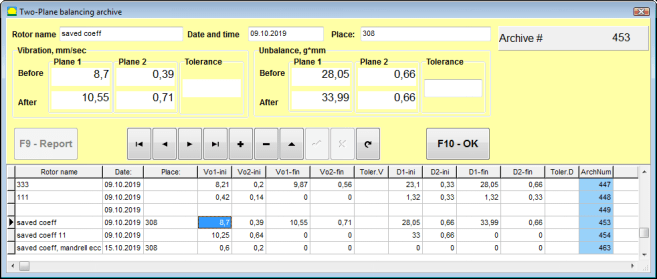

バランス調整アーカイブ

「プログラム」の作業を開始するには、"シングル・プレーン・バランシング"「モード」をクリックするには、「"F2シングルプレーン"」ボタンをクリックします(またはコンピューターのキーボードの F2 キーを押します)。.

次に、「"F7 - バランシング"「」ボタンをクリックすると、 シングル・プレーン・バランシング・アーカイブ ウィンドウが表示され、そこにバランシングデータが保存されます(図7.13参照)。

図7.13 単一平面におけるバランシング・アーカイブを選択するためのウィンドウ。

このウィンドウで、ローター名(ローター名)、ローター設置場所(場所)、振動と残留アンバランスの許容誤差(寛容)、測定日。このデータはデータベースに保存される。また、Arc###というフォルダが作成されます(###は、チャート、レポートファイルなどが保存されるアーカイブの番号です)。バランシングが完了すると、内蔵エディタで編集・印刷可能なレポートファイルが生成されます。

必要なデータを入力したら、「"F10-OK"「」ボタンをクリックすると、「"シングル・プレーン・バランシング"「ウィンドウが開きます(図7.13を参照)。

バランシング設定(1プレーン)

図7.14.シングルプレーン。バランス設定

このウィンドウの左側には、振動測定のデータと測定制御ボタンが表示されます。"ラン # 0", "ラン # 1", "ラントリム".

このウィンドウの右側には 3 つのタブがあります。

- バランス設定

- チャート

- 結果

「"バランス設定"「タブ」はバランス設定を入力するために使用されます。

- "「影響係数」" -

- "新しいローター"「 - 新しいローターのバランス調整を選択します。バランス調整係数は保存されておらず、補正重量の質量と取り付け角度を決定するには 2 回の実行が必要です。」.

- "保存された係数。"「 - ローターの再バランス調整を選択します。この選択ではバランス調整係数が保存されており、補正ウェイトの重量と取り付け角度を決定するのに 1 回の実行のみが必要です。」.

- "「試し重り質量」" -

- "パーセント"「 - 修正重量は試験重量のパーセンテージとして計算されます。.

- "グラム"「 - 試験重量の既知の質量を入力し、修正重量の質量を計算します。 グラム または オズ インペリアル・システム用。

⚠️ 注意! 「"保存された係数。"初期バランス調整中のさらなる作業のためのモードでは、試用重量の質量を % ではなくグラムまたはオンスで入力する必要があります。スケールは納品パッケージに含まれています。.

- "「ウェイト取り付け方法」"

- "フリーポジション"「 - 重りはローターの円周上の任意の角度の位置に取り付けることができます。.

- "定位置"「 - 重量は、ローターの固定角度位置、例えばブレードや穴(例えば12穴 - 30度)などに設置できます。固定位置の数は、該当するフィールドに入力する必要があります。バランス調整後、プログラムは自動的に重量を2つの部分に分割し、得られた質量を確立するために必要な位置の数を示します。.

- "円形の溝"「 – 研削ホイールのバランス調整に使用 この場合、3つのカウンターウェイトを使用してアンバランスを解消します

図7.17 カウンターウェイト3個による砥石のバランシング

図7.18 砥石のバランシング。極値グラフ。

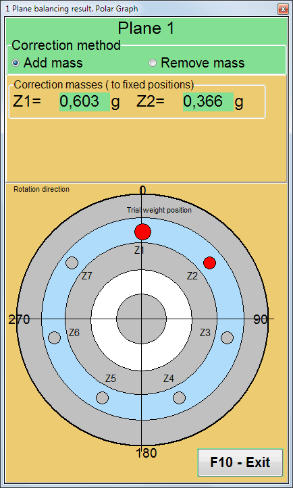

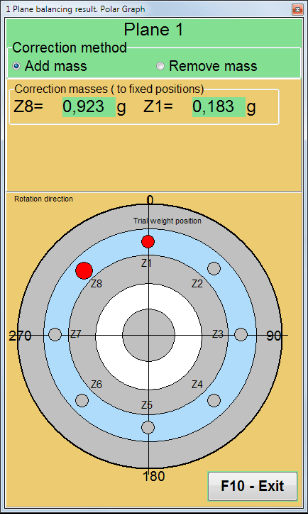

図7.15.結果タブ。補正ウエイトの固定位置。

Z1とZ2は、回転方向に応じてZ1の位置から計算された、補正ウェイトの設置位置です。Z1は、試験用ウェイトが設置された位置です。

図7.16 固定位置。極線図。

- "マスマウント半径、mm"" - "Plane1" - 1番目の平面における試験用重量の半径。バランス調整後の残留不均衡の許容値への適合性を判断するには、初期不均衡と残留不均衡の大きさを計算する必要があります。.

- "Plane1にトライアルウェイトを残す。"通常、試用重量はバランス調整時に除去されます。ただし、除去できない場合は、計算に試用重量の質量を考慮するために、これにチェックマークを付ける必要があります。.

- "手動データ入力"「 - ウィンドウの左側の適切なフィールドに振動値と位相を手動で入力し、「"結果"「タブ」

- ボタン ""セッションデータの復元"バランス調整中、測定データはsession1.iniファイルに保存されます。コンピュータのフリーズなどにより測定プロセスが中断された場合は、このボタンをクリックすると測定データを復元し、中断した時点からバランス調整を続行できます。.

- マンドレル偏心除去(インデックスバランシング) マンドレル(バランシング・アーバー)の偏心の影響を排除するため、追加スタートでバランシングを行う。ローターをマンドレルに対して0°と180°の位置に交互に取り付ける。両方の位置でアンバランスを測定する。

- 公差のバランス g x mm単位での残留アンバランス公差の入力または計算(Gクラス)

- 極座標グラフの使用 バランシングの結果を表示するには、極座標グラフを使用する。

1プレーンバランシング新しいローター

前述の通り、「"新しいローター"「バランス調整には、バランス調整機の 2 回のテスト実行と少なくとも 1 回のトリム実行が必要です。.

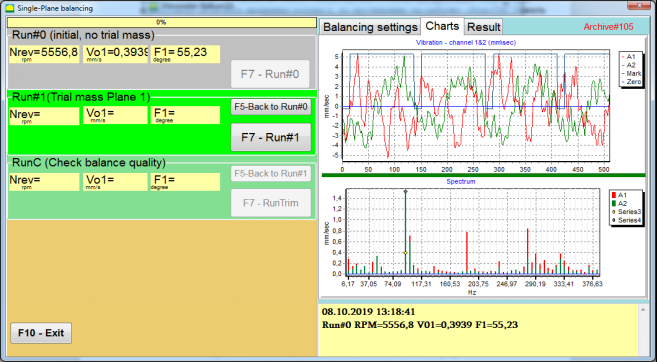

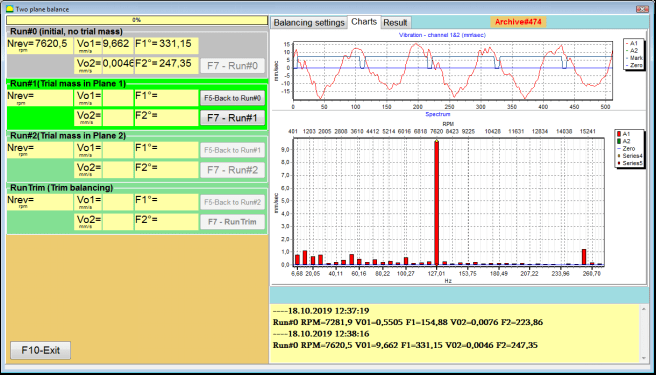

Run#0(初回走行)

バランスローターにセンサーを取り付け、設定パラメータを入力した後、ローターの回転をオンにし、動作速度に達したら「"Run#0"「測定を開始するには」ボタンを押してください。「"チャート"右側のパネルに「」タブが開き、振動の波形とスペクトルが表示されます。タブの下部には、すべての開始結果が時間基準とともに保存される履歴ファイルが保存されます。ディスク上では、このファイルはmemo.txtという名前でアーカイブフォルダに保存されます。

注目してほしい!

測定を開始する前に、バランシングマシンのローターの回転をオンにする必要があります(Run#0)、ローター回転数が安定していることを確認する。

図7.19.片平面でのバランシング。初期運転(Run#0)。チャートタブ

測定終了後 Run#0 左側のパネルのセクションに、1 倍振動のローター速度 (RPM)、RMS (Vo1)、位相 (F1) などの測定結果が表示されます。.

「"F5-ランに戻る#0"「」ボタン(または F5 ファンクション キー)を使用すると、Run#0 セクションに戻り、必要に応じて振動パラメータを繰り返し測定できます。.

Run#1(トライアルマス面1)

振動パラメータの測定を開始する前に、"Run#1(トライアルマス面1), 、試し重りは次のように設置する必要があります。"試用質量"" 分野。.

トライアルウエイトを取り付ける目的は、既知のウエイトを既知の場所(角度)に取り付けたとき、ローターの振動がどのように変化するかを評価することである。 トライアルウェイトは、振動振幅が初期振幅より 30% 低いか高いか、または位相が初期位相より 30 度以上変化していなければならない。

「"保存された係数。"「その後の作業のバランスをとるためには、試用分銅の設置場所(角度)が反射マークの場所(角度)と同じでなければなりません。」.

バランシングマシンのローターを再び回転させ、回転数が安定していることを確認します。次に、「"F7-Run#1"「 」ボタンをクリックします(またはコンピューターのキーボードの F7 キーを押します)。.

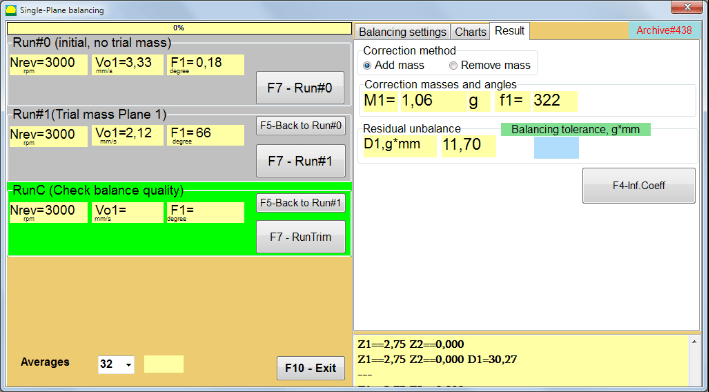

対応するウィンドウで測定した後、「"Run#1(トライアルマス面1)"「」セクションでは、ローター速度(RPM)の測定結果と、1倍振動のRMS成分(Vо1)と位相(F1)の値が表示されます。.

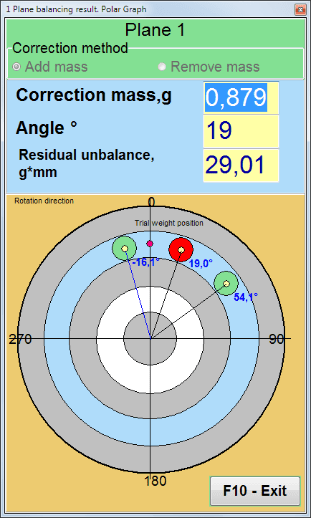

同時に、「"結果"ウィンドウの右側に「」タブが開きます。.

このタブには、アンバランスを補正するためにローターに取り付けなければならない補正ウェイトの質量と角度の計算結果が表示されます。

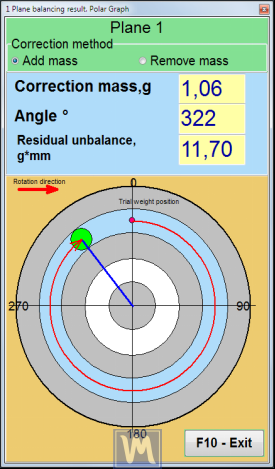

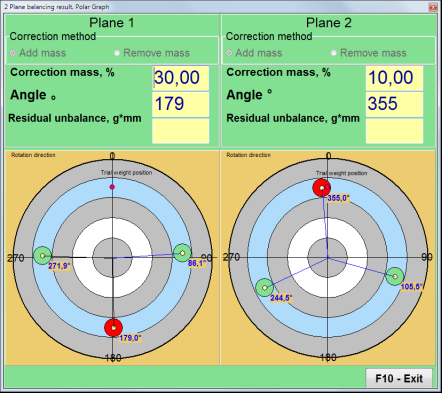

また、極座標系を使用する場合には、補正分銅の質量値(M1)と取り付け角度(f1)が表示されます。

の場合 ""固定ポジション"「位置番号(Zi、Zj)と試験重量分割質量が表示されます。.

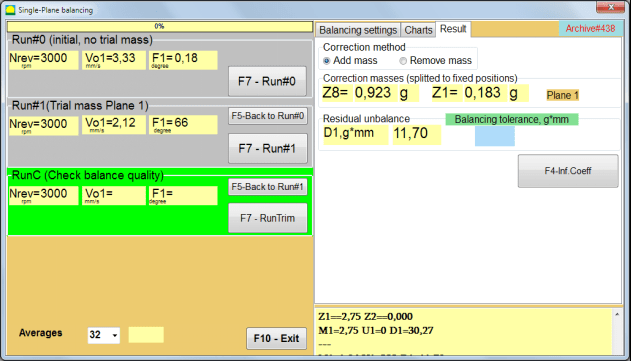

図7.20.片平面でのバランシング。Run#1とバランシング結果。

もし ポーラーグラフ をチェックすると、極線図が表示される。

図7.21.バランスをとった結果。ポーラーグラフ。

図7.22.バランシングの結果。ウェイト分割(固定位置)

また、「"ポーラーグラフ"」にチェックを入れると極座標グラフが表示されます。.

図7.23.定位置で分割されたウェイト。ポーラーグラフ

⚠️ 注意!

- 2回目の実行で測定プロセスを完了した後(「"Run#1(トライアルマス面1)"バランシングマシンの「(調整)」)をテストするには、回転を停止し、取り付けられた試験用ウェイトを取り外す必要があります。その後、結果タブのデータに従って、ローターに修正用ウェイトを取り付け(または取り外し)ます。.

試験重量が取り除かれていない場合は、「"バランス設定"「タブ」のチェックボックスをオンにします。"Plane1にトライアルウェイトを残す"「」。その後、「"結果"「補正ウェイト」タブをクリックします。補正ウェイトの重量と取り付け角度が自動的に再計算されます。.

- 補正用ウェイトの角度位置は、試験用ウェイトの設置場所から調整されます。角度の基準方向は、ローターの回転方向と一致します。

- の場合 ""定位置"「 - 1スト 位置(Z1)は、トライアルウェイトの取り付け位置と一致する。位置番号のカウント方向はローターの回転方向である。

- デフォルトでは、補正ウェイトがローターに追加されます。これは「"追加"「」フィールド。重量物を除去する場合(例えば、ドリルで穴を開けるなど)、"削除"「」フィールドを選択すると、補正ウェイトの角度位置が自動的に 180 度変化します。.

操作ウィンドウ内のバランス調整ローターに補正ウェイトを取り付けた後、RunC (トリム) を実行し、実行したバランス調整の有効性を評価する必要があります。

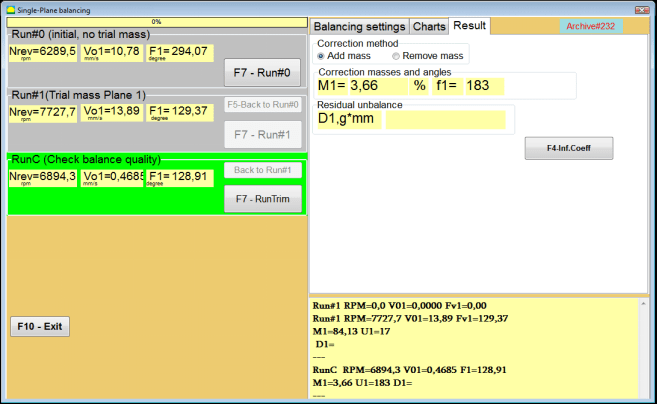

RunC(バランス品質チェック)

⚠️ 注意! の測定を開始する前に ランC機械のローターを回転させ、運転モード(安定した回転数)に入ったことを確認する必要がある。

「"RunC(バランス品質チェック)"「」セクションで、「"F7 - ラントリム"」ボタンをクリックします(またはキーボードの F7 キーを押します)。.

測定プロセスが正常に完了すると、「"RunC(バランス品質チェック)"左側のパネルの「」セクションには、ローター速度 (RPM) の測定結果と、1 倍振動の RMS 成分 (Vo1) と位相 (F1) の値が表示されます。.

「"結果"「 」タブでは、追加補正ウェイトの質量と取り付け角度を計算した結果が表示されます。.

図7.24.一平面でバランスをとる。RunTrimの実行。結果タブ

このウェイトは、すでにローターに取り付けられている補正ウェイトに追加して、残留アンバランスを補正することができます。さらに、バランシング後に達成されたローターの残留アンバランスが、このウィンドウの下部に表示されます。

バランスされたローターの残留振動や残留アンバランスの量が、技術文書で定められた許容要件を満たしている場合、バランシングプロセスを完了することができます。

そうでない場合は、バランシングプロセスを続行することができます。これにより、逐次近似の方法によって、バランスされたローターへの補正ウェイトの取り付け(取り外し)中に発生する可能性のあるエラーを修正することができます。

バランスローターのバランス調整プロセスを継続する場合、追加の補正質量を取り付ける(取り外す)必要があります。そのパラメータは「"補正質量と補正角度".

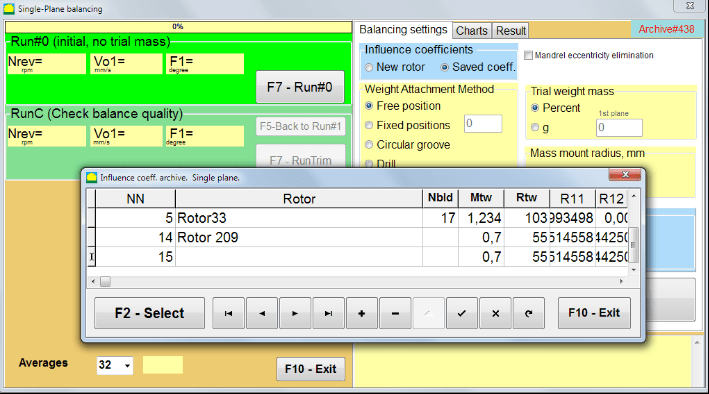

影響係数(1平面)

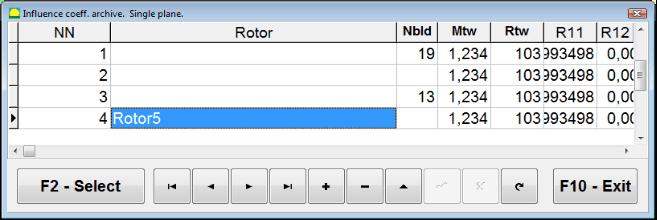

「"F4係数"「」ボタンをクリック"結果"「タブ」は、キャリブレーション実行の結果から計算されたローターバランス係数(影響係数)を表示し、コンピュータのメモリに保存するために使用されます。.

押すと、「"影響係数(単面)"「」ウィンドウがコンピュータのディスプレイに表示され、校正(テスト)実行の結果から計算されたバランス係数が表示されます。この機械のその後のバランス調整中に「"保存された係数。"「モードでは、これらの係数をコンピュータのメモリに保存する必要があります。.

これを行うには、「"F9 - 保存"「」ボタンをクリックして2ページ目へ移動します。"影響係数アーカイブ。単一平面。"

図7.25.第1面の係数バランス

次に、このマシンの名前を「"ローター"「列をクリックして」"F2セーブ"「 」ボタンをクリックすると、指定したデータがコンピューターに保存されます。.

その後、「"F10-終了"「 」ボタン(またはコンピューターのキーボードの F10 ファンクション キー)を押します。.

図7.26. 「影響係数アーカイブ。単一平面」"

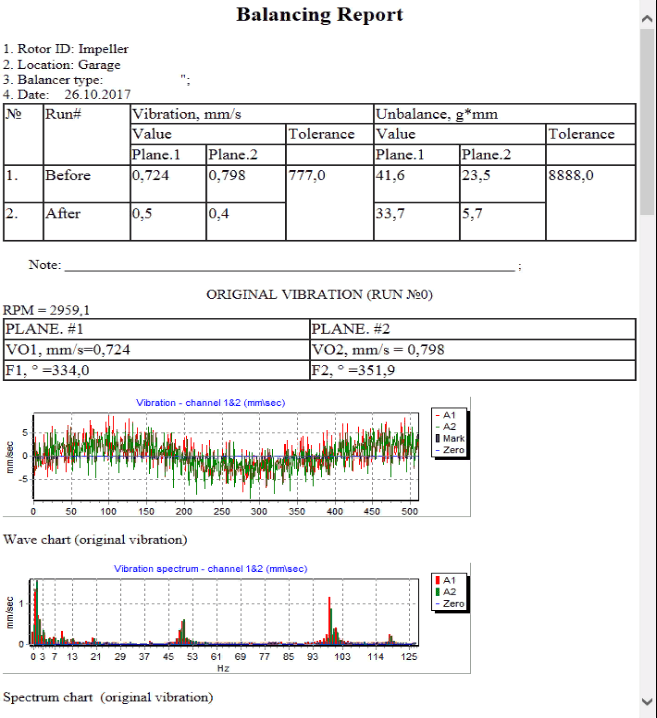

バランシング・レポート

バランス調整後、すべてのデータが保存され、バランス調整レポートが作成されます。レポートは内蔵エディタで表示・編集できます。ウィンドウ内で "「アーカイブを1つの平面でバランスさせる」" (図7.9)ボタンを押す"F9 -レポート"「バランスレポートエディターにアクセスするには」をクリックします。.

図7.27. バランスレポート

1つの平面に保存された影響係数を使用した保存された係数バランス手順

測定システムの設定(初期データの入力)

保存された係数バランシング は、すでにバランシング係数が決定され、コンピュータのメモリに入力されているマシンで実行できる。

⚠️ 注意! 保存された係数でバランシングする場合、振動センサーと位相角センサーは、最初のバランシング時と同じように設置する必要があります。

の初期データの入力 保存された係数バランシング (プライマリの場合と同様に(""新しいローター"「)バランス調整」は「"シングルプレーンバランシングバランシングの設定".

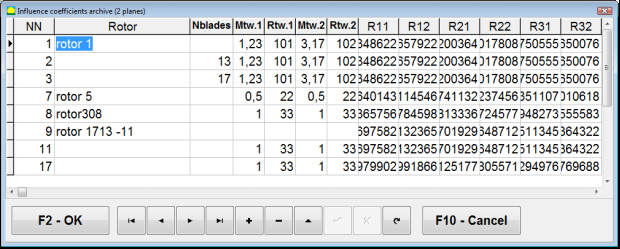

この場合、「"影響係数"「」セクションで、「"保存された係数"「」項目。この場合、「"影響係数アーカイブ単一平面." には、保存されたバランス係数のアーカイブが保存されます。.

図7.28.1平面に保存された影響係数によるバランシング

「►」または「◄」のコントロールボタンを使ってアーカイブの表を移動し、関心のある機械のバランス係数を含む目的のレコードを選択します。次に、このデータを現在の測定に使用するには、「"F2 - 選択"" ボタン。.

その後、「"シングルプレーンバランシングバランシングの設定"」は自動的に入力されます。.

初期データの入力が完了したら、測定を開始することができる。

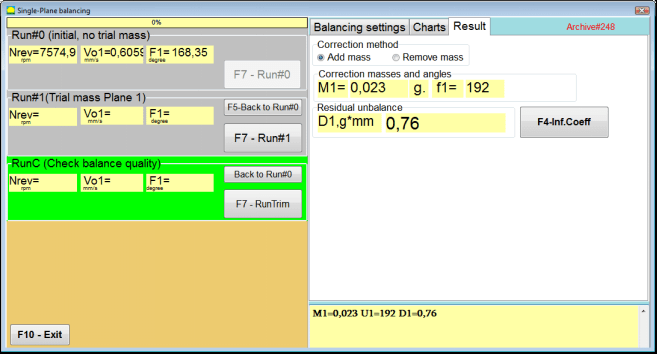

保存された影響係数を使用したバランス調整中の測定

保存された影響係数でのバランシングは、バランシングマシンの最初の実行と少なくとも1回のテスト実行が必要です。

⚠️ 注意! 測定を開始する前に、ローターを回転させ、回転周波数が安定していることを確認する必要がある。

「"Run#0(イニシャル、トライアルマスなし)"「セクションでは、「"F7 - Run#0"(またはコンピューターのキーボードの F7 キーを押します)。.

図7.29.1つの平面に保存された影響係数でのバランシング。回の実行後の結果。

「"Run#0"「」セクションでは、1倍振動のローター速度(RPM)、RMS成分の値(Vо1)、位相(F1)を測定した結果が表示されます。.

同時に、「"結果"「 」タブには、不均衡を補正するためにローターに取り付ける必要がある補正ウェイトの質量と角度の計算結果が表示されます。.

また、極座標系を使用する場合は、補正用ウェイトの質量値と取り付け角度が表示されます。

固定位置への補正ウェイトの分割の場合、バランシングローターの位置の番号と、その位置に取り付ける必要のあるウェイトの質量が表示されます。

さらに、バランシング・プロセスは、7.4.2.のプライマリー・バランシングに関する推奨事項に従って実施される。

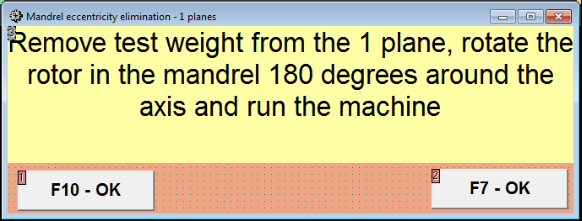

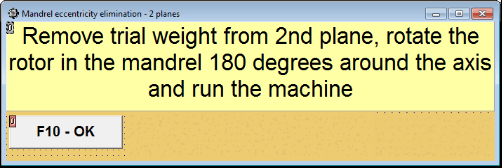

マンドレル偏心除去(インデックスバランシング)

バランシングの際、ローターが円筒形のマンドレルに取り付けられている場合、マンドレルの偏心によってさらなる誤差が生じる可能性がある。この誤差をなくすには、ローターをマンドレル内に180度展開し、追加スタートを行う必要がある。これをインデックス・バランシングと呼ぶ。

インデックスバランシングを行うために、Balanset-1Aプログラムには特別なオプションが用意されています。マンドレル偏心除去をチェックすると、バランシングウィンドウに追加のRunEccセクションが表示されます。

図7.30.インデックス・バランシングの作業ウィンドウ。

Run # 1 (Trial mass Plane 1)を実行すると、ウィンドウが表示されます。

図7.31 インデックス・バランシングのアテンション・ウィンドウ。

ローターを180°回転させた後、Run Eccを実行する必要があります。プログラムは、マンドレル偏心に影響を与えることなく、真のローターアンバランスを自動的に計算します。

7.5 2平面バランス

での作業を開始する前に 平面バランシング モードでは、選択した測定ポイントの機械本体に振動センサーを取り付け、それぞれ測定ユニットの入力 X1 と X2 に接続する必要があります。

光学式位相角センサーは、測定ユニットの入力X3に接続する必要があります。さらに、このセンサーを使用するには、バランシングマシンのアクセス可能なローター表面に反射テープを接着する必要があります。

バランシング中の施設におけるセンサーの設置場所の選択とその取り付けに関する詳細な要件は、付録1に記載されている。

「"平面バランシング"「」モードはプログラムのメインウィンドウから開始されます。.

「"F3-2機"」ボタンをクリックします(またはコンピューターのキーボードの F3 キーを押します)。.

さらに、「F7 – バランス調整」ボタンをクリックすると、コンピューターのディスプレイに作業ウィンドウが表示され(図7.13を参照)、2つの平面でバランス調整を行う際にデータを保存するためのアーカイブが選択されます。.

図7.32 2つの平面のバランシング・アーカイブ・ウィンドウ。

このウィンドウでは、バランス調整されたローターのデータを入力する必要があります。「"F10-OK"「」ボタンをクリックすると、バランス調整ウィンドウが表示されます。.

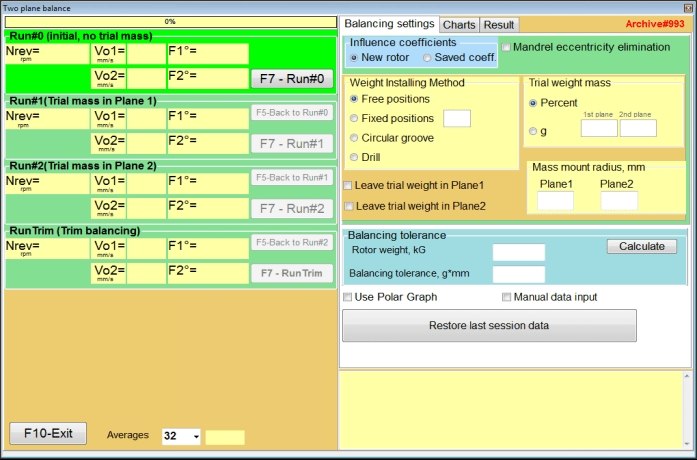

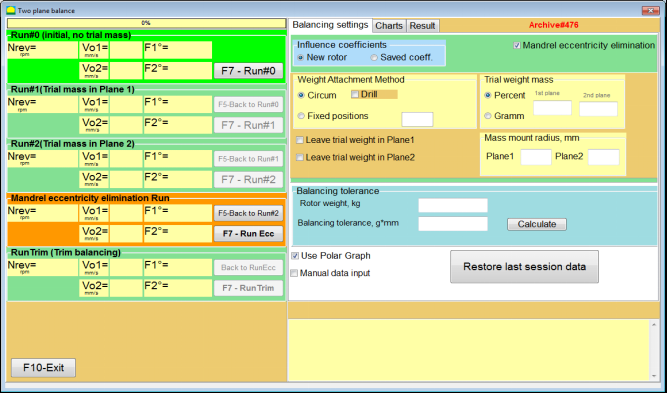

バランシング設定(2プレーン)

図7.33.つの平面のバランシング・ウィンドウ

ウィンドウの右側には「"バランス設定"バランス調整前の設定を入力するための「タブ」。.

- 影響係数 - 新しいローターのバランス調整、または保存された影響係数(バランス調整係数)を使用したバランス調整

- マンドレル偏心除去 - マンドレルの偏心の影響を排除するために追加のスタートでバランスをとる

- ウェイト装着方法 - ローター円周上の任意の位置または固定位置に補正ウェイトを取り付けます。ウェイト除去時の穴あけ計算。.

- "フリーポジション"「 - 重りはローターの円周上の任意の角度の位置に取り付けることができます。.

- "定位置"「 - 重量は、ローターの固定角度位置、例えばブレードや穴(例えば12穴 - 30度)などに設置できます。固定位置の数は、該当するフィールドに入力する必要があります。バランス調整後、プログラムは自動的に重量を2つの部分に分割し、得られた質量を確立するために必要な位置の数を示します。.

- 試用質量 - 試用重量

- 平面1 / 平面2にトライアルウェイトを残す - バランスをとるときは、試用用の重りを取り外すか、そのままにしておきます。.

- マスマウント半径、mm - 取り付け試験片と補正重量の半径

- 公差のバランス - 残留不均衡許容値をg-mm単位で入力または計算する

- 極座標グラフの使用 - 極座標グラフを使用してバランス調整結果を表示します

- 手動データ入力 - バランスウェイトを計算するための手動データ入力

- 前回のセッションデータを復元する - バランス調整の継続に失敗した場合、最後のセッションの測定データを回復します。.

2機のバランシング新しいローター

測定システムの設定(初期データの入力)

の初期データを入力する。 新しいローターのバランシング 「"2面バランス調整。設定".

この場合、「"影響係数"「」セクションで、「"新しいローター"" アイテム。.

さらに、「"試用質量"「、試験用重量の質量の測定単位を選択する必要があります - 「"グラム"" または ""パーセント".

測定単位を選択するときは、「"パーセント"「」の場合、修正重量の質量の以降の計算はすべて、試験重量の質量に対するパーセンテージとして実行されます。.

「"グラム"「測定単位」を選択すると、補正重量の質量の計算はすべてグラム単位で行われます。その後、刻印の右側にあるウィンドウに入力します。"グラム"ローターに取り付ける試験用重りの質量。.

⚠️ 注意! 「"保存された係数。"初期バランス調整中の更なる作業のためのモードでは、試験重量の質量を入力する必要があります グラム.

次に「"ウェイト装着方法" - "サーカム"" または ""定位置".

「"定位置"「」の場合は、ポジションの数を入力する必要があります。.

残留アンバランスの許容差(バランシング許容差)の計算

残留不釣合い許容値(バランス許容値)は、ISO 1940振動規格「一定(剛性)状態におけるロータのバランス品質要件」に記載されている手順に従って計算できます。パート1:バランス許容値の規定と検証。

図7.34.バランシングトレランス計算ウィンドウ

初期実行(Run#0)

「"新しいローター"「」モードでは、バランス調整には 3 回のキャリブレーション実行と、少なくとも 1 回のバランス調整マシンのテスト実行が必要です。.

機械の初回始動時の振動測定は「"平面バランス"「作業ウィンドウ」"Run#0"" セクション。.

図7.35.図7.35 初回走行後の2面バランス測定結果。

⚠️ 注意! 測定を開始する前に、バランシングマシンのローターの回転をオンにして(最初の実行)、安定した速度で動作モードになっていることを確認する必要があります。

の振動パラメータを測定する。 Run#0 セクションで、「"F7 - Run#0"「」ボタンをクリック(またはコンピューターのキーボードのF7キーを押す)

ローター速度(RPM)、RMS値(VО1、VО2)、および1倍振動の位相(F1、F2)の測定結果が、対応するウィンドウに表示されます。 Run#0 セクションを参照されたい。

Run#1.Trialの質量(Plane1

「"Run#1.Trialの質量(Plane1"「セクションでは、バランスマシンのローターの回転を停止し、その上に試験用の重りを取り付けます。「"試用質量"" セクション。.

⚠️ 注意!

- 試験用重りの質量と、バランスマシンのローターへの取り付け場所の選択については、付録 1 で詳しく説明します。

- 使用する必要がある場合は、 保存された係数。 今後のモードでは、トライアルウェイトを設置する場所と、位相角を読み取るためのマークを設置する場所は必ず一致させなければならない。

この後、バランシングマシンのローターの回転を再びオンにし、動作モードに入ったことを確認する必要があります。

「"# 1.Trialの質量をPlane1で実行する。"「」セクションで、「"F7 - Run#1"「 」ボタンをクリックします(またはコンピューターのキーボードの F7 キーを押します)。.

測定プロセスが正常に完了すると、測定結果のタブに戻ります。

この場合、「"Run#1.平面1での試行質量"「」セクションでは、ローター速度 (RPM) の測定結果と、1 倍振動の RMS 成分 (Vо1、Vо2) と位相 (F1、F2) の値を示します。.

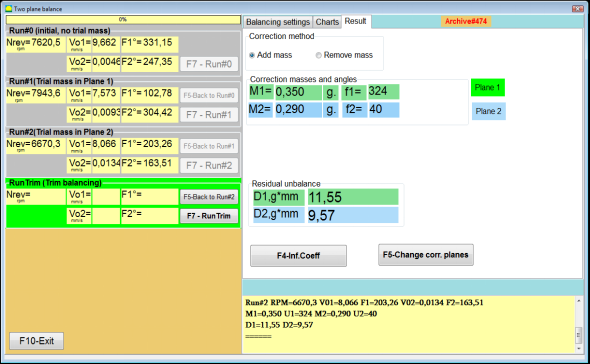

"「# 2.Plane2のトライアルマスを実行」"

振動パラメータの測定を開始する前に、「"# 2.トライアル質量をプレーン2で実施"「」の場合は、次の手順を実行する必要があります。

- バランシングマシンのローターの回転を停止する。

- 平面1に設置された試験用重りを取り外します。

- 平面2に試験用重量を設置し、セクションで選択した質量を「"試用質量".

この後、バランシングマシンのローターの回転をオンにし、動作速度に入ったことを確認します。

「振動の測定を開始するには"# 2.トライアル質量をプレーン2で実施"「」セクションで、「"F7 - ラン # 2"「」ボタンをクリックするか、コンピューターのキーボードでF7キーを押します。次に、「"結果"「」タブが開きます。.

を使用する場合 ウェイト装着方法" - "フリーポジション、ディスプレイには補正重量の質量値(M1、M2)と取り付け角度(f1、f2)が表示されます。

図7.36.補正重量の計算結果 - フリーポジション

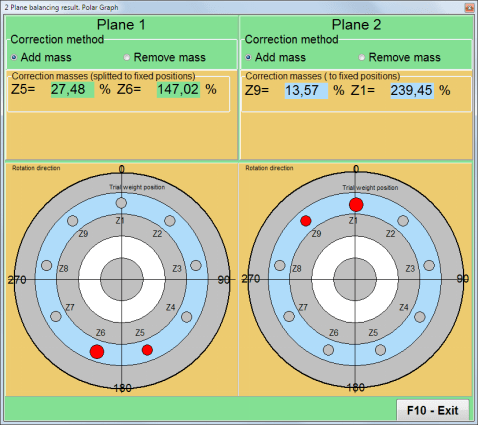

図7.37.補正重量の計算結果 - フリーポジション。極線図

ウェイト・アタッチメント方式を使用する場合" – "固定ポジション

図7.38. 補正重みの計算結果 – 固定位置。

図7.39. 補正重量の計算結果 - 固定位置。極座標図。

ウエイトアタッチメント方式の場合"円形の溝"

図7.40. 補正重量の計算結果 – 円形溝。

⚠️ 注意!

- 測定プロセスを完了した後、 RUN#2 バランシングマシンの、ローターの回転を止め、以前に取り付けたトライアルウェイトを取り外します。その後、修正ウェイトを取り付ける(または取り外す)ことができます。

- 極座標系における補正用重りの角度位置は、ローターの回転方向における試験用重りの設置場所からカウントされます。

- の場合 ""定位置"「 - 1スト 位置(Z1)は、トライアルウェイトの取り付け位置と一致する。位置番号のカウント方向はローターの回転方向である。

- デフォルトでは、補正ウェイトがローターに追加されます。これは「"追加"「」フィールド。重量物を除去する場合(例えば、ドリルで穴を開けるなど)、"削除"「」フィールドを選択すると、補正ウェイトの角度位置が自動的に 180 度変化します。.

ランC(トリムラン)

バランシング・ローターに補正ウェイトを取り付けた後、RunC(トリム)を実施し、実行したバランシングの効果を評価する必要があります。

⚠️ 注意! 試運転で測定を始める前に、機械のローターの回転をオンにして動作速度に入っていることを確認する必要があります。

RunTrim(バランス品質チェック)セクションで振動パラメータを測定するには、「"F7 - ラントリム"「 」ボタンをクリックします(またはコンピューターのキーボードの F7 キーを押します)。.

ローターの回転周波数(RPM)、1x振動の実効値成分(Vо1)と位相(F1)の測定結果を示す。

「"結果"作業ウィンドウの右側に「タブ」が表示され、測定結果の表が表示されます。ここには、追加の補正重量のパラメータの計算結果が表示されます。.

これらのウェイトは、すでにローターに取り付けられている補正ウェイトに追加して、残留アンバランスを補正することができる。

さらに、バランシング後に達成された残留ローター・アンバランスが、このウィンドウの下部に表示されます。

バランス調整されたローターの残留振動および/または残留アンバランスの値が技術文書で定められた許容要件を満たす場合、バランス調整プロセスを完了できます。

そうでない場合は、バランシングプロセスを続行することができます。これにより、逐次近似の方法によって、バランスされたローターへの補正ウェイトの取り付け(取り外し)中に発生する可能性のあるエラーを修正することができます。

バランシング ローターでバランス調整プロセスを続行する場合は、追加の補正質量を取り付ける (取り外す) 必要があります。そのパラメータは「結果」ウィンドウに表示されます。.

「"結果"「ウィンドウには2つのコントロールボタンがあります - 」"F4係数", "F5 - 補正プレーンの変更".

影響係数(2面)

「"F4係数"「」ボタン(またはコンピュータ キーボードの F4 ファンクション キー)は、2 回のキャリブレーション開始の結果から計算されたローター バランス係数をコンピュータ メモリに表示および保存するために使用されます。.

押すと、「"影響係数(2平面)"「作業ウィンドウ」がコンピューターのディスプレイに表示され、最初の 3 回のキャリブレーション開始の結果に基づいて計算されたバランス係数が表示されます。.

図7.41.2つの平面に係数をバランスさせた作業ウィンドウ。

将来、このようなタイプの機械のバランスをとる際には、「"保存された係数。"「モードとバランス係数はコンピュータのメモリに保存されます。.

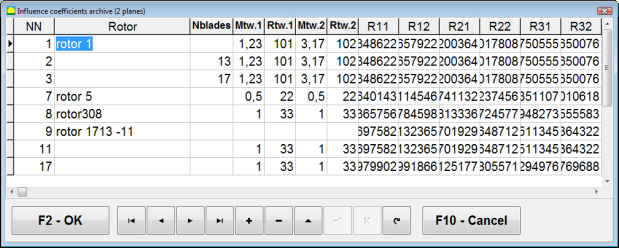

係数を保存するには、「"F9 - 保存"「」ボタンを押して「"影響係数アーカイブ(2プレーン)"「ウィンドウ」(図7.42参照)

図7.42.作業ウィンドウの2ページ目、2つの平面のバランシング係数。

補正平面の変更

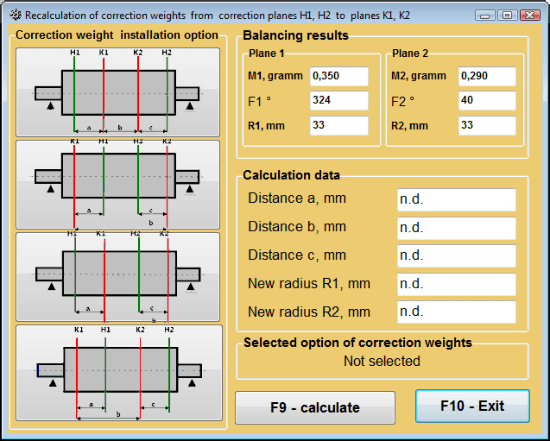

「"F5 - 補正プレーンの変更"「 」ボタンは、補正面の位置を変更する必要がある場合、質量と設置角度の補正重量を再計算する必要がある場合に使用します。.

このモードは、主に複雑な形状のローター(例えばクランクシャフト)のバランスをとるときに便利です。

このボタンを押すと、作業ウィンドウが開き、「"補正ウエイトの質量と他の補正面への角度の再計算"」がコンピューターのディスプレイに表示されます。.

この作業ウィンドウでは、対応する画像をクリックして4つの可能なオプションのいずれかを選択する必要があります。

元の修正面 (Н1 と Н2) は緑色でマークされ、再計算される新しい面 (K1 と K2) は赤色でマークされます。

そして、「"計算データ"「」セクションで、要求されたデータを入力します。

- 対応する補正面(a、b、c)間の距離。

- ローター上の補正ウェイトの取り付け半径の新しい値(R1 '、R2')。.

データを入力したら、「"F9-計算"

計算結果(質量 M1、M2 および補正重量 f1、f2 の取り付け角度)は、この作業ウィンドウの対応するセクションに表示されます。

図7.43 補正面の変更。他の補正面に対する補正質量と角度の再計算。

2つの平面で保存された係数のバランス

保存された係数バランシング は、バランシング係数がすでに決定され、コンピュータのメモリに保存されているマシンで実行できる。

⚠️ 注意! 再度バランシングを行う場合は、振動センサーと位相角センサーは、最初のバランシング時と同じように設置する必要があります。

再バランス調整のための初期データの入力は「"2面バランス。バランス設定".

この場合、「"影響係数"「」セクションで、「"保存された係数。"「アイテム。この場合、ウィンドウ」"影響係数アーカイブ(2プレーン)"」が表示され、以前に決定されたバランス係数のアーカイブが保存されます。.

「►」または「◄」のコントロールボタンを使ってアーカイブの表を移動し、関心のある機械のバランス係数を含む目的のレコードを選択します。次に、このデータを現在の測定に使用するには、「"F2 - OK"「」ボタンをクリックして、前の作業ウィンドウに戻ります。.

図7.44.作業ウィンドウの2ページ目、2つの平面のバランシング係数。

その後、「"2 pl でのバランス。ソースデータ"「」は自動的に入力されます。.

保存された係数バランシング

"保存された係数。"「バランス調整には、バランス調整機の 1 回の調整開始と少なくとも 1 回のテスト開始のみが必要です。.

チューニングスタート時の振動測定 (ラン # 0)の機械は「"2平面でのバランシング"「作業ウィンドウにバランス結果の表が表示され、 ラン # 0 セクションを参照されたい。

⚠️ 注意! 測定を開始する前に、バランシングマシンのローターの回転をオンにし、安定した速度で動作モードに入ったことを確認する必要があります。

の振動パラメータを測定する。 ラン # 0 セクションで、「"F7 - Run#0"「 」ボタンをクリックします(またはコンピューターのキーボードの F7 キーを押します)。.

ローター回転数(RPM)の測定結果と、1x振動の実効値(VО1, VО2)と位相(F1, F2)の成分値が ラン # 0 セクションを参照されたい。

同時に、「"結果"「」タブが開き、ローターの不均衡を補正するためにローターに取り付ける必要がある補正ウェイトのパラメータの計算結果が表示されます。.

さらに、極座標系を使用する場合、補正分銅の質量値と取り付け角度が表示されます。

ブレードへの補正ウェイトの分解の場合、バランシング・ローターのブレードの番号と、それらに取り付ける必要のあるウェイトの質量が表示されます。

さらに、バランシングプロセスは、7.6.1.2.項の一次バランシングに関する推奨事項に従って実施される。

⚠️ 注意!

- バランスマシンの2回目の始動後、測定が完了したらローターの回転を止め、前にセットしたトライアルウェイトを取り外します。その後、ローターへの補正ウェイトの取り付け(または取り外し)を開始します。

- ロータから補正ウェイトを追加(または削除)する場所の角度位置のカウントは、極座標系で試行ウェイトの設置場所で行われる。カウント方向はローターの回転角度方向と一致する。

- ブレード上でのバランス調整の場合、バランス調整されたローターブレード(位置1)は、試験用ウェイトの設置位置と一致します。コンピューター画面に表示されるブレードの参照番号の方向は、ローターの回転方向と一致します。

- このバージョンのプログラムでは、ローターに補正ウェイトが追加されることがデフォルトで許可されています。「追加」フィールドに設定されたタグがそれを示しています。ウェイトの除去(例えば穴あけ)によってアンバランスを修正する場合は、「除去」フィールドにタグを設定する必要があります。これにより、補正ウェイトの角度位置が180度自動的に変更されます。.

マンドレル偏心除去(インデックスバランス) - 2つの平面

バランシングの際、ローターが円筒形のマンドレルに取り付けられている場合、マンドレルの偏心によってさらなる誤差が生じる可能性がある。この誤差をなくすには、ローターをマンドレル内に180度展開し、追加スタートを行う必要がある。これをインデックス・バランシングと呼ぶ。

インデックスバランシングを行うために、Balanset-1Aプログラムには特別なオプションが用意されています。マンドレル偏心除去をチェックすると、バランシングウィンドウに追加のRunEccセクションが表示されます。

図7.45.インデックス・バランシングの作業ウィンドウ。

Run # 2 (Trial mass Plane 2)を実行すると、次のようなウィンドウが表示されます。

図7.46.アテンション・ウィンドウ

ローターを180°回転させた後、Run Eccを実行する必要があります。プログラムは、マンドレル偏心に影響を与えることなく、真のローターアンバランスを自動的に計算します。

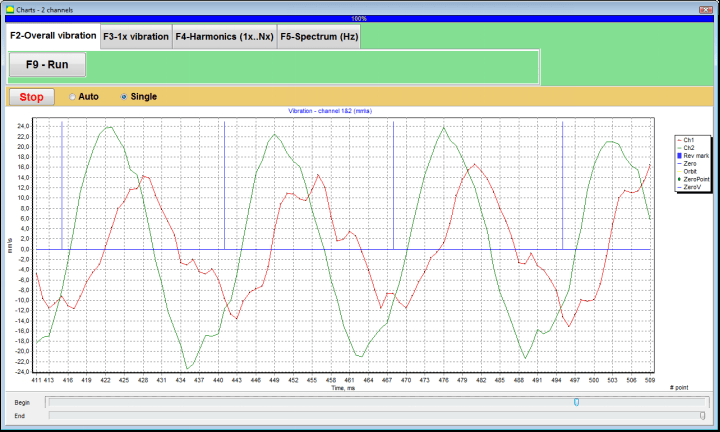

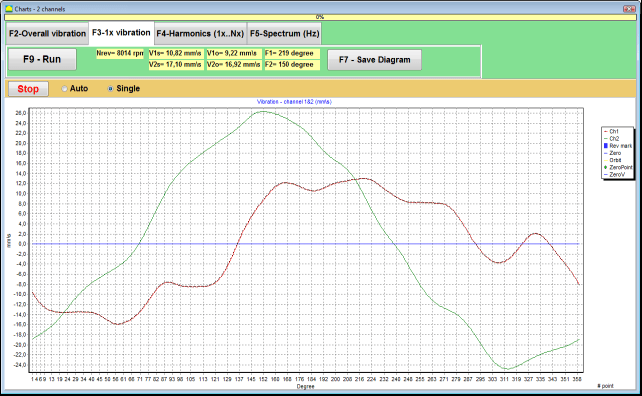

7.6 チャートモード

「チャート」モードでの作業は、初期ウィンドウ(図7.1参照)から「"F8 – チャート」をクリックします。次に、「2つのチャネルでの振動の測定。チャート」ウィンドウが開きます(図7.19を参照)。.

図7.47。操作ウィンドウ「2つのチャネルでの振動の測定。チャート」。.

このモードで作業している間、4つのバージョンの振動チャートをプロットすることが可能です。

第一のバージョンは、第一と第二の測定チャンネルで全体の振動(振動速度)の時系列関数を得ることができます。

2つ目のバージョンでは、回転周波数とその高次高調波成分で発生する振動(振動速度)のグラフを得ることができます。

これらのグラフは、全体的な振動時間関数の同期フィルタリングの結果として得られる。

第3バージョンは、調和解析の結果を振動チャートにしたものである。

4つ目のバージョンでは、スペクトル解析の結果を振動チャートにすることができます。

全体的な振動のチャート

操作ウィンドウに全体的な振動チャートをプロットするには"2チャンネルの振動測定チャート"「動作モードを選択する必要があります」"全体振動"適切なボタンをクリックして設定します。次に、「持続時間(秒)」ボックスで振動の測定を設定します。「▼」ボタンをクリックして、ドロップダウン リストから測定プロセスの希望する持続時間(1、5、10、15、または 20 秒)を選択します。;

準備ができたら、「"F9-「測定」ボタンをクリックすると、2 つのチャネルで同時に振動測定プロセスが開始されます。.

測定が完了すると、操作ウィンドウに第1チャンネル(赤)と第2チャンネル(緑)の振動全体の時間関数のチャートが表示されます(図7.47参照)。

これらのグラフでは、X軸に時間、Y軸に振動速度の振幅(mm/sec)がプロットされている。

図7.48. 全体振動チャートの時間関数の出力のための操作ウィンドウ

また、これらのグラフには、全体の振動のグラフとローターの回転数を結ぶマーク(青色)があります。また、各マークはローターの次の回転の始まり(終わり)を示している。

図7.20に矢印で示したスライダーを使えば、X軸のグラフの縮尺を変えることができる。

1倍振動のチャート

操作ウィンドウに1倍振動チャートをプロットするには"2チャンネルの振動測定チャート"「動作モードを選択する必要があります」"1x 振動"適切なボタンをクリックしてください。.

すると「1x 振動」の操作ウィンドウが表示されます。.

「"F9-「測定」ボタンをクリックすると、2 つのチャネルで同時に振動測定プロセスが開始されます。.

図7.49. 1倍振動チャートの出力用の操作ウィンドウ。

測定プロセスの完了と結果の数学的計算(全体振動の時間関数の同期フィルタリング)の後、メインウィンドウに表示されます。 ローター1回転 のチャートが表示される。 1x 振動 を2チャンネルで使用する。

この場合、第1チャネルのチャートは赤で、第2チャネルのチャートは緑で描かれている。これらのチャートでは、X軸にローターの回転角度(マークからマークへ)、Y軸に振動速度の振幅(mm/sec)がプロットされている。

さらに、作業ウィンドウの上部(ボタンの右側)には、「"F9 – 計測"両チャンネルの振動測定の数値は、「"振動計"」モードで表示されます。.

特に振動全体の実効値V1、V2)、RMSの大きさ(V1o, V2o)と位相(Fi、Fj)の1倍振動とローター回転数(Nrev)。

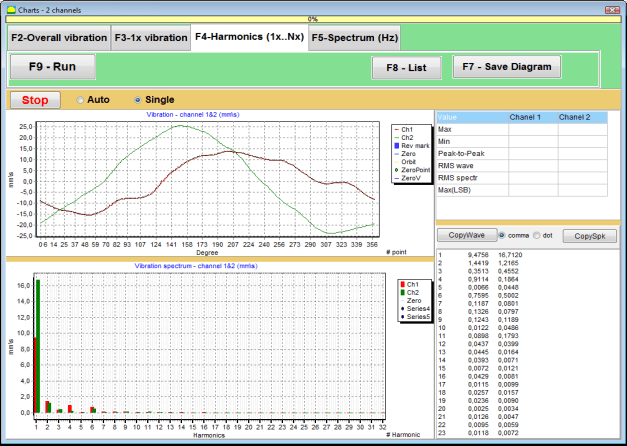

調和分析の結果を示す振動チャート

操作ウィンドウに調和分析の結果をグラフにプロットするには"2チャンネルの振動測定チャート"「動作モードを選択する必要があります」"和声分析"適切なボタンをクリックしてください。.

次に、一時的な関数のチャートと、周期がローターの回転周波数に等しいかその倍数である振動の調和的側面のスペクトルのチャートを同時に出力するための操作ウィンドウが表示されます。

注目してほしい!

このモードで運転する場合、位相角センサーを使用する必要があります。このセンサーは、測定プロセスを、センサーが設定されている機械のローター周波数に同期させます。

図7.50. 1倍振動の動作ウィンドウ高調波。

準備ができたら、「"F9-「測定」ボタンをクリックすると、2 つのチャネルで同時に振動測定プロセスが開始されます。.

測定プロセスが完了すると、操作ウィンドウに時間関数のグラフ (上のグラフ) と 1 倍振動の高調波のグラフ (下のグラフ) が表示されます。

X軸に高調波成分数、Y軸に振動速度の実効値(mm/sec)をプロットした。

振動時間領域とスペクトルのチャート

スペクトルチャートをプロットするには、「"F5スペクトラム"「タブ:

次に、振動の波形とスペクトルのチャートを同時に出力するための操作ウィンドウが表示されます。

図7.51. 振動スペクトルの出力用の操作ウィンドウ。

準備ができたら、「"F9-「測定」ボタンをクリックすると、2 つのチャネルで同時に振動測定プロセスが開始されます。.

測定プロセスが完了すると、操作ウィンドウに時間関数のグラフ (上のグラフ) と振動のスペクトルのグラフ (下のグラフ) が表示されます。

X軸に振動数、Y軸に振動速度の実効値(mm/sec)をプロットした。

この場合、1つ目のチャネルのチャートは赤で、2つ目のチャネルのチャートは緑で描かれている。

8. 装置の操作およびメンテナンスに関する一般的な指示

8.1 バランス品質基準(ISO 2372規格)

バランス調整の品質は、ISO 2372規格で定められた振動レベルを用いて評価できます。以下の表は、機械クラスごとに許容される振動レベルを示しています。

| マシンクラス | グッド (mm/秒 RMS) |

許容できる (mm/秒 RMS) |

まだ許容範囲内 (mm/秒 RMS) |

受け入れられない (mm/秒 RMS) |

|---|---|---|---|---|

| クラス1 堅固な基礎の上に設置された小型機械 (最大15kWのモーター) |

< 0.7 | 0.7 - 1.8 | 1.8 - 4.5 | > 4.5 |

| クラス2 基礎のない中型機械 (モーター15~75kW)、駆動機構最大300kW |

< 1.1 | 1.1 - 2.8 | 2.8 - 7.1 | > 7.1 |

| クラス3 堅固な基礎の上に設置された大型機械 (300kWを超える機器) |

< 1.8 | 1.8 - 4.5 | 4.5 - 11 | > 11 |

| クラス4 軽量基礎上の大型機械 (300kWを超える機器) |

< 2.8 | 2.8 - 7.1 | 7.1 - 18 | > 18 |

注:これらの値はバランス調整品質を評価するためのガイドラインです。必ず、ご使用のアプリケーションに該当する機器メーカーの仕様および適用規格を参照してください。

8.2 メンテナンス要件

🔧 定期メンテナンス

- ✓メーカーの仕様に従ったセンサーの定期的な校正

- ✓センサーを清潔に保ち、磁気を帯びたゴミが付着しないようにする

- ✓使用していないときは機器を保護ケースに保管してください

- ✓レーザーセンサーをほこりや湿気から保護する

- ✓ケーブルの接続部を定期的に摩耗や損傷がないか確認してください

- ✓メーカーの推奨に従ってソフトウェアを更新する

- ✓重要なバランスデータのバックアップコピーを維持する

📋 EUメンテナンス基準

機器のメンテナンスは以下に準拠する必要があります。

- EN ISO 9001: 品質管理システムの要件

- EN 13306: メンテナンスの用語と定義

- EN 15341: メンテナンスの主要業績評価指標

- EU機械指令に基づく定期的な安全検査

付録1. ローターバランス調整

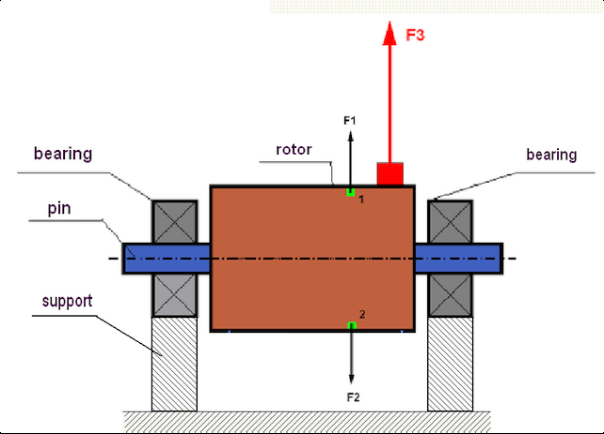

ローターは、特定の軸を中心に回転する物体であり、支持部内の軸受面によって保持されます。ローターの軸受面は、転がり軸受または滑り軸受を介して支持部に荷重を伝達します。「軸受面」という用語は、単にジャーナル*またはジャーナルに代わる面を指します。.

*ジャーナル(ドイツ語で「ジャーナル」、「ピン」を意味する Zapfen)は、ホルダー(ベアリング ボックス)によって保持されるシャフトまたは軸の一部です。.

fig.1 ローターと遠心力。

完全にバランスの取れたローターでは、質量は回転軸に対して対称に配分される。これは、ローターのどの要素も、回転軸に対して対称に配置された別の要素に対応できることを意味する。回転中、各ローター要素には、半径方向(ローターの回転軸に垂直な方向)に向けられた遠心力が作用する。平衡ローターでは、ローターの任意の要素に影響する遠心力は、対称要素に影響する遠心力と釣り合う。例えば、エレメント1と2(図1で緑色で示されている)は遠心力F1とF2の影響を受けます。これはローターのすべての対称要素に当てはまり、従ってローターに影響する遠心力の合計は0に等しく、ローターはバランスしている。しかし、ローターの対称性が崩れると(図1では、非対称要素が赤で示されている)、アンバランスな遠心力F3がローターに作用し始める。

回転すると、この力はローターの回転とともに方向を変えます。この力によって生じる動荷重はベアリングに伝達され、摩耗を加速させます。さらに、この変動する力の影響下で、支持部やローターを固定する基礎が周期的に変形し、振動が発生します。ローターのアンバランスとそれに伴う振動を解消するには、ローターの対称性を回復するバランスマスを設置する必要があります。

ローターバランシングは、バランスマスを追加することによって不均衡を解消する操作です。

釣り合いの仕事は、1つまたは複数の釣り合いマスの設置の値と場所(角度)を見つけることです。

ローターの種類とアンバランス

ローターの材質の強度とそれに影響する遠心力の大きさを考慮すると、ローターは剛性と柔軟性の2つのタイプに分けられる。

遠心力の影響下にある動作条件での剛性ローターはわずかに変形する可能性がありますが、計算ではこの変形の影響は無視できます。

一方、フレキシブルローターの変形は決して無視できない。フレキシブルローターの変形は、バランシング問題の解を複雑にし、リジッドローターのバランシングタスクと比較して、いくつかの他の数学モデルを使用する必要があります。同じローターでも、低速回転では剛性のように振る舞い、高速回転では可撓性のように振る舞うということは重要である。ここでは、剛体ローターのバランシングのみを考える。

ローターの長さ方向におけるアンバランス質量の分布に応じて、静的アンバランスと動的アンバランスの2種類のアンバランスに区別できます。静的ローターバランシングと動的ローターバランシングについても同様です。

ローターの静的アンバランスは、ローターが回転していなくても発生します。言い換えれば、ローターが重力の影響下にある間は静止状態にあり、さらに「重心」が下向きになります。静的アンバランスを持つローターの例を図2に示します。

図2

動的アンバランスは、ローターが回転するときにのみ発生する。

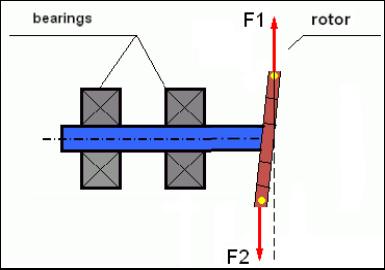

動的アンバランスを持つローターの例を図3に示す。

図3.ローターの動的アンバランス-遠心力のカップル

この場合、アンバランスな等質量M1とM2は、ローターの長手方向の異なる位置、つまり異なる面に配置されています。静止状態、つまりローターが回転していない状態では、ローターは重力の影響のみを受けるため、質量は互いにバランスを取ります。動的な状態において、ローターが回転すると、質量M1とM2は遠心力FЎ1とFЎ2の影響を受け始めます。これらの力は等しく、方向が反対です。しかし、これらの力はシャフトの長手方向の異なる位置にあり、同一線上にないため、互いに打ち消し合うことはありません。FЎ1とFЎ2の力は、ローターに作用するモーメントを生み出します。そのため、このアンバランスは「瞬間的」とも呼ばれます。したがって、打ち消し合っていない遠心力がベアリング支持部に作用し、想定していた力を大幅に超える可能性があり、ベアリングの寿命を縮めることもあります。.

このタイプのアンバランスは、ローターの回転中に動的に発生するため、動的アンバランスと呼ばれます。静的バランス調整(いわゆる「オン・ザ・ナイフ」)やその他の類似の方法では解消できません。動的アンバランスを解消するには、M1とM2の質量から生じるモーメントと等しい値で反対方向のモーメントを発生させる2つの補正質量を設置する必要があります。補正質量は、必ずしもM1とM2の質量と反対方向に設置し、それらと等しい値にする必要はありません。最も重要なのは、アンバランスが発生した瞬間に、補正質量がアンバランスを完全に補償するモーメントを発生させることです。.

一般に、質量M1とM2は互いに等しくない場合があり、静的アンバランスと動的アンバランスが組み合わさって発生します。剛性ローターのアンバランスを解消するには、ローターの長手方向に間隔を空けて2つのウェイトを設置することが必要かつ十分であることが理論的に証明されています。これらのウェイトは、動的アンバランスによって生じるモーメントと、ローター軸に対する質量の非対称性によって生じる遠心力(静的アンバランス)の両方を補正します。通常、動的アンバランスはシャフトなどの長いローターに、静的アンバランスは細いローターによく見られます。しかし、細いローターが軸に対して斜めに設置されている場合、あるいはさらに悪いことに、変形している場合(いわゆる「ホイールのぐらつき」)、適切な補正モーメントを生み出す補正ウェイトの設置が困難であるため、動的アンバランスの解消は困難になります(図4参照)。.

Fig.4 ウォブリングホイールの動的バランシング

狭いローター肩部は短いモーメントを生じるため、大きな質量の補正質量が必要になる場合があります。しかし同時に、補正質量からの遠心力の影響による狭いローターの変形に関連する、いわゆる「誘導不均衡」も発生します。.

例をご覧ください:

"「剛性ローターのバランス調整に関する体系的な手順」" ISO 1940-1:2003 機械振動-一定(剛体)状態のロータのバランス品質要件-第 1 部:バランス公差の仕様及び検証

これは幅の狭いファンホイールに見られ、動力のアンバランスに加えて空気力学的なアンバランスも影響する。そして、空気力学的不均衡、実際には空気力学的力は、ローターの角速度に正比例し、それを補正するために、角速度の二乗に比例する補正質量の遠心力が使用されることを心に留めておくことが重要である。したがって、バランス効果は特定のバランス周波数でのみ発生する可能性がある。それ以外の速度では、さらにギャップが生じることになる。電磁モーターの電磁力についても同じことが言え、これも角速度に比例する。つまり、どのようなバランシング手段によっても、機構の振動の原因をすべて取り除くことは不可能なのである。

振動の基礎

振動は、周期的な加振力の影響に対する機構設計の反応です。この力は異なる性質を持つ場合があります。

- ローターのアンバランスによって生じる遠心力は、「重心点」に影響を及ぼす補償されない力です。特にこの力と、それによって引き起こされる振動は、ローターバランス調整によって除去されます。.

- 相互作用力は「幾何学的」な性質を持ち、嵌合部品の製造および取り付けにおける誤差によって発生します。これらの力は、例えば、シャフトジャーナルの非真円度、ギアの歯形誤差、ベアリングレースウェイの波状、嵌合シャフトのミスアライメントなどによって発生する可能性があります。ネックの非真円度の場合、シャフトの回転角度に応じてシャフト軸がシフトします。この振動はローターの回転速度に伴って現れますが、バランス調整によって除去することはほぼ不可能です。.

- 羽根車ファンおよびその他の羽根機構の回転から生じる空気力学的力。油圧ポンプのインペラやタービンなどの回転から生じる流体力学的な力。

- 電気機械の動作の結果として、たとえば、回転子巻線の非対称性、短絡巻線の存在などにより発生する電磁力。

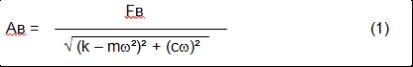

振動の大きさ(例えば振幅AB)は、円周周波数ωで機構に作用する加振力Fтの大きさだけでなく、機構の構造の剛性k、質量m、減衰係数Cにも依存する。

振動やバランス機構を測定するために、以下のような様々なタイプのセンサーを使用することができる:

- 振動加速度を測定するために設計された絶対振動センサー(加速度計)と振動速度センサー;

- 振動を測定するために設計された渦電流式または容量式の相対振動センサー。

場合によっては(機構の構造上可能な場合)、力のセンサーを使って振動の重さを調べることもできる。

特に、ハードベアリングのバランシングマシンのサポートの振動重量を測定するために広く使用されている。

したがって振動とは、外力の影響に対する機構の反作用である。振動の大きさは、機構に作用する力の大きさだけでなく、機構の剛性にも依存する。同じ大きさの2つの力が、異なる振動を引き起こすこともある。剛性の高い支持構造を持つ機構では、たとえ振動が小さくても、軸受ユニットは動重りの影響を大きく受けます。そのため、剛性の高い脚を持つメカニズムのバランスを取る場合は、力センサーと振動(振動加速度計)を適用します。振動センサーは、アンバランスな遠心力の作用が支持体の顕著な変形と振動につながる場合に、比較的柔軟な支持体を持つメカニズムにのみ使用されます。力センサは、アンバランスから生じる大きな力が大きな振動につながらない場合でも、剛性の高いサポートに使用されます。

構造の共鳴

ローターが剛性と可撓性に分けられることは前述した。ローターの剛性または柔軟性を、ローターが置かれている支持体(基礎)の剛性または可動性と混同してはならない。遠心力の作用下での変形(曲げ)が無視できる場合、ローターは剛性とみなされる。フレキシブル・ローターの変形は比較的大きく、無視できない。

本稿では、剛性ローターのバランス調整のみを考察します。剛性(変形しない)ローターは、剛性または可動(可鍛性)の支持台上に配置できます。支持台の剛性/可動性は、ローターの回転速度と、その結果生じる遠心力の大きさに応じて相対的に変化することは明らかです。従来の境界は、ローター支持台/基礎の自由振動の周波数です。機械システムの場合、自由振動の形状と周波数は、機械システムを構成する要素の質量と弾性によって決まります。つまり、固有振動の周波数は機械システムの内部特性であり、外力には依存しません。支持台は、平衡状態から変位しても、弾性によって平衡位置に戻ろうとします。しかし、質量の大きいローターの慣性により、このプロセスは減衰振動の性質を持ちます。これらの振動は、ローター支持システムの振動そのものです。その周波数は、ローターの質量と支持台の弾性の比に依存します。

ローターが回転を始め、その回転の周波数が自身の振動の周波数に近づくと、振動振幅は急激に増大し、構造物の破壊につながることさえある。

機械的共振という現象がある。共振領域では、回転数を100rpm変化させると振動が10倍になる。この場合(共振領域)、振動の位相は180°変化する。

機構の設計が不十分で、ローターの動作速度が振動の固有振動数に近い場合、許容できないほど高い振動のために機構の動作が不可能になります。回転速度がわずかに変化しただけでもパラメータが劇的に変化するため、標準的なバランス調整方法も不可能です。共振バランス調整の分野では特殊な手法が用いられますが、本稿では詳しく説明しません。機構の固有振動数は、ランアウト(ローターの回転が停止している状態)または衝撃によって測定し、その後、衝撃に対するシステムの応答をスペクトル解析することで測定できます。「Balanset-1」は、これらの手法を用いて機械構造の固有振動数を測定する機能を提供します。.

動作速度が共振周波数より高い、つまり共振モードで動作する機構では、サポートは可動式とみなされ、振動センサーは主に構造要素の加速度を測定する振動加速度計が測定に使用されます。ハードベアリングモードで動作する機構では、サポートは剛性と見なされます。この場合、力センサーが使用されます。

機械システムの線形および非線形モデル

数学的モデル(線形)は、剛性ローターのバランスをとる際の計算に使用される。モデルの線形性は、あるモデルが他のモデルに直接比例(線形)して依存することを意味します。例えば、ローターの非補償質量が2倍になれば、振動値もそれに応じて2倍になります。剛性の高いローターの場合、ローターは変形しないので、線形モデルを使用することができます。フレキシブル・ローターでは、線形モデルを使用することはもはや不可能です。フレキシブル・ローターでは、回転中に重い点の質量が増加すると、追加の変形が発生し、質量に加えて重い点の半径も増加する。従って、フレキシブル・ローターの場合、振動は2倍以上になり、通常の計算方法は通用しなくなる。また、モデルの線形性の違反は、例えば、支持体の小さな変形がいくつかの構造要素を働かせ、大きな変形が他の構造要素を含む場合、その大きな変形で支持体の弾性の変化につながる可能性があります。そのため、ベースが固定されておらず、例えば単に床に設置されているような機構をバランスさせることは不可能である。振動が大きいと、アンバランス力によって機構が床から外れてしまい、システムの剛性特性が大きく変わってしまう。エンジンの脚をしっかりと固定し、ボルト締めをしっかり行い、ワッシャーの厚みで十分な剛性を確保するなどの工夫が必要です。ベアリングが破損すると、シャフトとその衝撃が大きく変位する可能性があり、直線性が損なわれ、高品質のバランシングができなくなります。

バランシングの方法と装置

上述したように、バランシングとは、主中心慣性軸とローターの回転軸を組み合わせるプロセスである。

指定されたプロセスは2つの方法で実行できる。

第一の方法は、ローターの車軸を加工することであり、車軸の断面の中心を通る軸が、ローターの主中心慣性軸と一致するように行う。この手法は実際にはほとんど使用されないため、本稿では詳しく説明しない。

第2の(最も一般的な)方法は、ローター上の補正マスを移動、取り付け、または取り外すことである。補正マスは、ローターの慣性軸が回転軸にできるだけ近くなるように配置される。

バランシング中の矯正マスの移動、追加、除去は、ドリル、フライス、表面加工、溶接、ねじのねじ込み・ねじ外し、レーザービームや電子ビームによる焼き付け、電気分解、電磁溶接など、さまざまな技術的操作を使って行うことができる。

バランシング・プロセスには2つの方法がある:

- バランスのとれたローターアセンブリ(独自のベアリング内)

- バランシングマシンでのローターのバランス調整。

ローターをそれ自身のベアリングでバランスさせるために、私たちは通常、専用のバランシング装置(キット)を使用します。これにより、バランスされたローターの振動を、その回転速度でベクトル形式で測定することができます。

現在、これらの装置はマイクロプロセッサー技術に基づいて製造されており、(振動の測定と分析に加えて)ローターのアンバランスを補正するためにローターに取り付けなければならない補正ウェイトのパラメーターを自動計算することができる。

これらの機器には以下が含まれる:

- コンピュータまたは産業用コントローラに基づいて作成された測定および計算ユニット。

- 2つ(またはそれ以上)の振動センサー。

- 位相角センサー;

- 施設にセンサーを設置するための設備。

- 1 つ、2 つ、またはそれ以上の修正面でローターのアンバランス パラメータの測定を完全なサイクルで実行するように設計された専用ソフトウェア。

バランシングマシンでローターをバランス調整するには、専用のバランシング装置(マシンの測定システム)に加えて、ローターをサポートに取り付けて一定速度で回転するように設計された「巻き戻し機構」が必要です。.

現在、最も一般的なバランシングマシンには2つのタイプがある:

- 過剰共鳴(柔軟なサポート付き)

- ハードベアリング(剛性サポート付き)。

過共振機は、例えば板バネを基礎として作られた、比較的柔軟な支持部を持つ。

これらの支持体の固有振動数は、通常、その上に搭載されるバランス・ローターの回転数より2~3倍低い。

振動センサー(加速度計、振動速度センサーなど)は通常、共振機の支持部の振動を測定するために使用される。

ハードベアリング・バランシング・マシンでは、比較的剛性の高いサポートが使用され、その固有振動数はバランス・ローターの回転数より2~3倍高くなければならない。

力センサーは通常、機械のサポートにかかる振動重量を測定するために使用される。

ハードベアリングバランシングマシンの利点は、比較的低いローター速度(最大400-500 rpm)でバランスできることで、マシンとその基礎の設計を大幅に簡素化し、バランシングの生産性と安全性を高めます。

バランシング・テクニック

⚠️ バランス調整は、ローターの回転軸に対する質量分布の非対称性によって生じる振動のみを除去します。その他の種類の振動はバランス調整では除去できません。

バランシングは、技術的に修理可能なメカニズムが対象で、その設計は、運転速度で共振がないことを保証し、土台にしっかりと固定され、修理可能なベアリングに取り付けられている。

🚫 故障した機構は修理が必要であり、その後にバランス調整が必要になります。そうでなければ、質的なバランス調整は不可能です。.

バランシングは修理の代わりにはならない!

バランシングの主な仕事は、遠心力によって釣り合う質量と補正重りの設置場所(角度)を見つけることである。

上述したように、剛性ローターの場合、一般的に2つの補正ウェイトを取り付けることが必要かつ十分である。これにより、静的および動的なローターのアンバランスが解消されます。バランシング中の振動測定の一般的なスキームは以下のようになります:

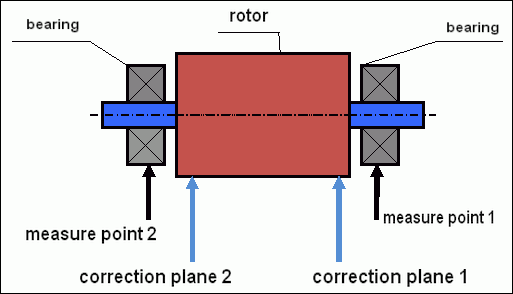

fig.5 ダイナミックバランシング-補正平面と測定ポイント

振動センサーは、ベアリングサポート1および2に取り付けられている。スピードマークはローターに固定され、通常は反射テープが接着されている。スピードマークは、ローターの速度と振動信号の位相を決定するためにレーザータコメーターによって使用されます。

図6.Balanset-1を使用した2平面バランス調整中のセンサーの設置

1,2-振動センサー、3-相、4-USB測定ユニット、5-ノートパソコン

ほとんどの場合、動的バランシングは3回開始の方法で実施されます。この方法は、すでに知られている質量のテストウェイトをローターに1面と2面で直列に取り付けるという事実に基づいており、振動パラメータを変更した結果に基づいて、質量とバランスウェイトの取り付け場所が計算されます。

重りの取り付け位置は補正面と呼ばれます。通常、補正面はローターが取り付けられているベアリング支持部の領域で選択されます。

最初の起動時に初期振動を測定します。次に、既知の質量の試験用重りを、支持部の一つに近いローター上に設置します。次に2回目の起動を実行し、試験用重りの設置によって変化する振動パラメータを測定します。次に、最初の平面に設置した試験用重りを取り外し、2番目の平面に設置します。3回目の起動を実行し、振動パラメータを測定します。試験用重りが取り外されると、プログラムは自動的に質量とバランス用重りの設置位置(角度)を計算します。

テストウェイトを設定する際のポイントは、アンバランスの変化に対してシステムがどのように反応するかを判断することです。質量とサンプルウェイトの位置が分かれば、プログラムはいわゆる影響係数を計算することができ、既知のアンバランスの導入が振動パラメータにどのような影響を与えるかを示します。影響係数は機械システム自体の特性であり、支持体の剛性とローター-支持システムの質量(慣性)に依存します。

同じ設計の同じタイプのメカニズムでは、影響係数は似ています。それらをコンピュータのメモリに保存しておけば、テスト運転を実施しなくても、同じタイプのメカニズムのバランシングに後から使用することができ、バランシングのパフォーマンスを大幅に向上させることができます。また、テストウェイトの質量は、テストウェイトを取り付ける際に振動パラメータが著しく変化するように選択する必要があることにも注意しなければなりません。さもなければ、影響係数の計算誤差が増大し、バランシングの質が悪化します。

Balanset-1 装置のガイドには、バランス調整されたローターの質量と回転速度に応じて、試験用おもりの質量を概算で決定できる式が示されています。図 1 からわかるように、遠心力はラジアル方向、つまりローター軸に垂直な方向に作用します。したがって、振動センサーは、感度軸もラジアル方向に向くように設置する必要があります。通常、基礎の水平方向の剛性は低いため、水平方向の振動は大きくなります。したがって、センサーの感度を高めるには、感度軸も水平方向に向くように設置する必要があります。基本的な違いはありませんが、ラジアル方向の振動に加えて、ローターの回転軸に沿った軸方向の振動を制御する必要があります。この振動は通常、アンバランスではなく、主にカップリングを介して接続されたシャフトのミスアライメントやミスアライメントなどの他の理由によって引き起こされます。この振動はバランス調整では除去できないため、この場合はアライメントが必要です。実際には、このような機構ではローターのアンバランスやシャフトのミスアライメントがしばしば発生し、振動の除去作業が非常に複雑になります。このような場合、まず機構のアライメントを調整し、次にバランス調整を行う必要があります。(ただし、トルクのアンバランスが大きい場合は、基礎構造の「ねじれ」により軸方向にも振動が発生します。).

測定精度と誤差分析

専門的なバランス調整作業では、測定精度を理解することが不可欠です。Balanset-1Aは、以下の測定精度を提供します。

| パラメータ | 精度計算式 | 例(標準値) |

|---|---|---|

| RMS振動速度 | ±(0.1 + 0.1×V測定された) mm/秒 | 5 mm/秒の場合: ±0.6 mm/秒 10 mm/秒の場合: ±1.1 mm/秒 |

| 回転周波数 | ±(1 + 0.005×N測定された) rpm | 1000 rpmの場合: ±6 rpm 3000 rpmの場合: ±16 rpm |

| 位相測定 | ±1° | あらゆる速度で一定の精度 |

⚠️ 正確なバランス調整に重要

- !試験重量は20-30%以上の振幅変化を生じさせる必要がある および/または 20~30°以上の位相変化

- !変化が小さい場合、測定誤差が大幅に増加する

- !振動振幅と位相安定性は測定間で10-15%以上変化してはならない

- !変動が15%を超える場合は、共振条件または機械的な問題を確認してください。

バランス機構の品質を評価する基準

ローター(メカニズム)バランシングの品質は、2つの方法で見積もることができる。最初の方法は、バランシング中に決定された残留アンバランスの値を残留アンバランスの許容誤差と比較することです。標準に設置されている様々なクラスのローターに対して指定された許容誤差は、以下の通りです。 ISO 1940-1-2007. 「振動。剛性ロータのバランス品質に関する要求事項。パート1. 許容アンバランスの決定」.

しかし、これらの許容範囲を適用しても、最小振動レベルの達成に伴う機構の動作信頼性を完全に保証することはできません。これは、機構の振動がローターの残留アンバランスに関連する力の大きさだけでなく、機構の構造要素の剛性K、質量M、減衰係数、速度など、他の多くのパラメータにも依存するという事実によるものです。したがって、機構の動的特性(バランスの品質を含む)を評価するには、場合によっては、機構の残留振動レベルを評価することが推奨されます。残留振動レベルは、いくつかの規格で規制されています。

メカニズムの許容振動レベルを規定する最も一般的な規格は以下の通りである。 ISO 10816-3:2009 プレビュー 機械振動 – 非回転部品の測定による機械振動の評価 – パート 3: 現場での測定で公称出力が 15 kW を超え、公称速度が 120 r/min ~ 15 000 r/min の産業用機械。»

これを使えば、電気駆動のパワーを考慮して、あらゆるタイプの機械に許容誤差を設定することができる。

この普遍的な規格に加え、特定のタイプのメカニズム用に開発された特殊な規格も数多く存在する。例えば

- ISO 14694:2003「産業用ファン - バランス品質および振動レベルの仕様」"

- ISO 7919-1-2002「往復運動のない機械の振動。回転軸の測定および評価基準。一般的なガイドライン。」"

🛡️ EUコンプライアンスに関する重要な安全上の考慮事項

- !必要なリスク評価: バランス調整作業の前にEN ISO 12100リスクアセスメントを実施する

- !有資格者: バランス調整作業は訓練を受けた認定者のみが行う必要があります。

- !個人用保護具: EN 166(眼の保護)およびEN 352(聴覚の保護)に従って、常に適切なPPEを使用してください。

- !緊急時の手順: 明確な緊急停止手順を確立し、すべてのオペレーターがそれを熟知していることを確認する

- !ドキュメント: トレーサビリティとコンプライアンスを確保するために、すべてのバランス調整操作の詳細な記録を維持する

EU適合性および安全情報

適合宣言

Balanset-1A ポータブル バランサーは、以下の欧州連合指令および規格に準拠しています。

| EU指令/規格 | コンプライアンスの詳細 | 安全要件 |

|---|---|---|

| 機械指令2006/42/EC | 機械および安全部品の安全要件 | リスク評価、安全指示、CEマーキング |

| EMC指令2014/30/EU | 電磁両立性要件 | 電磁干渉に対する耐性 |

| RoHS指令2011/65/EU | 有害物質の制限 | 鉛、水銀、カドミウムを含まない部品 |

| WEEE指令2012/19/EU | 廃電気電子機器 | 適切な廃棄およびリサイクル手順 |

| EN ISO 12100:2010 | 機械の安全性 - 設計の一般原則 | リスク評価とリスク軽減 |

| EN 60825-1:2014 | レーザー製品の安全性 - パート1 | クラス2レーザー安全要件 |

| EN ISO 14120:2015 | ガード - 一般的な要件 | 回転機械の危険に対する保護 |

電気安全基準

- ✓EN 61010-1: 計測、制御、実験に使用する電気機器の安全要件

- ✓EN 60950-1: 情報技術機器の安全性(USB電源機器)

- ✓IEC 61000シリーズ: 電磁両立性規格

- ✓動作電圧: USB経由5V DC(超低電圧)

- ✓消費電力: 2.5W未満

- ✓保護クラス: IP20(屋内使用)

回転機器の安全性

⚠️ 必須の安全手順(EN ISO 12100)

警告: 回転機械を扱う際には、以下の安全要件を遵守してください:

- !EN ISO 14118: 予期しない起動の防止 - センサー設置前にロックアウト/タグアウト手順を使用する

- !EN ISO 14120: すべての回転機器が適切に防護されていることを確認する

- !EN ISO 13857: 回転部品から最小安全距離を維持します(身体の場合は500mm、指の場合は120mm)

- !個人用保護具: EN 166に準拠した安全メガネを着用し、EN 352に準拠した聴覚保護具を着用し、緩い衣服は避けること

- !回転機械が動いているときは、センサーや試験用重りを取り付けないでください。

- !センサーを設置する前に、機械が完全に停止し、安全であることを確認してください。

- !緊急停止: オペレータ位置から3メートル以内にアクセスできる必要があります

- !バランス調整作業は資格のある認定者のみが行う必要があります。

レーザー安全分類

🔴 クラス 2 レーザー装置 (EN 60825-1:2014)

- 波長: 650 nm(赤色可視光)

- 最大出力: 1mW未満

- ビーム径: 100mmの距離で3~5mm

- 発散: 1.5ミリラジアン未満

- 安全分類: 瞬間的な露出に対しては目に安全(0.25秒未満)

- 必要なラベル: "「レーザー放射 - ビームを見つめないでください - クラス 2 レーザー製品」"

- アクセスクラス: 無制限(一般アクセス可)

レーザー安全手順:

- 決して意図的にレーザービームを見つめないでください

- 人、車両、航空機にレーザーを照射しないでください

- 光学機器(望遠鏡、双眼鏡)でレーザー光線を見ないでください

- 光沢のある表面からの鏡面反射に注意してください

- 使用していないときはレーザーをオフにする

- 目への曝露事故があった場合は直ちに報告してください

- 長時間の露出にはレーザー安全メガネ(650nmでOD 2+)を使用してください。

測定精度と校正

| パラメータ | 正確さ | 校正周波数 |

|---|---|---|

| 振動振幅 | 読み取り値の±5% | 毎年または1000時間経過後 |

| 位相測定 | ±1° | 毎年 |

| 回転速度 | 読み取り値の±0.1% | 毎年 |

| センサー感度 | 13 mV/(mm/s) ±10% | センサーを交換する場合 |

環境コンプライアンス

- ✓動作環境: 5℃~50℃、 < 85% RH 結露なし

- ✓保管環境: -20℃~70℃、 < 95% RH 結露なし

- ✓高度: 海抜2000メートルまで

- ✓耐振動性: IEC 60068-2-6(10~500 Hz、2g加速度)

- ✓耐衝撃性: IEC 60068-2-27(15g、11ms持続)

- ✓IP 定格: IP20(12mmを超える固形物に対する保護)

操作要件

- ✓オペレーターはEU基準に従って機械の安全性に関する訓練を受ける必要がある

- ✓使用前にEN ISO 12100に従ったリスク評価が必要

- ✓メーカーの仕様に従って機器を保守する

- ✓安全上の事故や機器の故障があれば直ちに報告してください

- ✓トレーサビリティを確保するために、すべてのバランス調整作業の詳細な記録を保持する

ドキュメント要件

EU コンプライアンスのために、次の文書を保管してください。

- ✓EN ISO 12100に準拠したリスク評価文書

- ✓オペレーターのトレーニング記録と認定

- ✓機器の校正およびメンテナンスログ

- ✓日付、演算子、結果と操作記録のバランスをとる

- ✓安全事故報告と是正措置

- ✓機器の改造または修理に関する文書

技術サポートとサービス

技術サポート、校正サービス、スペアパーツについては、

- ✓メーカー バイブロメラ

- ✓位置: Rua Alcaide de Faria 193, ポルト, ポルトガル

- ✓ウェブサイト https://vibromera.eu

- ✓サポート言語: 主要言語すべて。テキストベースのコミュニケーションが可能です。.

- ✓サービス範囲: 世界中に配送可能

- ✓保証: 購入日から24ヶ月

- ✓校正サービス: 認定サービスセンターで入手可能