Rotorbalancering: statische en dynamische onbalans, resonantie en praktische procedure

Deze handleiding legt rotorbalancering uit voor stijve rotorenWat "onbalans" betekent, hoe statische en dynamische onbalans van elkaar verschillen, waarom resonantie en niet-lineariteit een kwalitatief resultaat kunnen belemmeren, en hoe balanceren doorgaans in één of twee correctievlakken wordt uitgevoerd.

Inhoud

- Wat is een rotor en wat corrigeert balanceren?

- Soorten rotors en soorten onbalans

- Trillingen van mechanismen: wat balanceren wel en niet kan verhelpen

- Resonantie: een factor die evenwicht verstoort

- Lineaire versus niet-lineaire modellen: wanneer berekeningen niet meer werken

- Balanceerapparaten en balanceermachines

- Balanceren van starre rotors (praktische aantekeningen)

- Hoe dynamische balancering wordt uitgevoerd (drie-run-methode)

- Criteria voor het beoordelen van de kwaliteit van de balans

- Normen en referenties

- FAQ

Wat is een rotor en wat corrigeert balanceren?

De rotor is een lichaam dat om een as draait en door zijn lageroppervlakken in de steunen wordt gehouden. De lageroppervlakken van de rotor brengen belastingen over op de steunen via rol- of glijlagers. De lageroppervlakken zijn de oppervlakken van de tappen of de oppervlakken die deze vervangen.

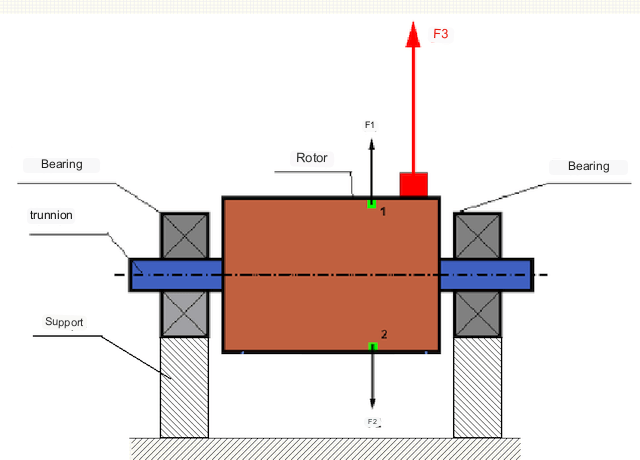

In een perfect gebalanceerde rotor is de massa symmetrisch verdeeld rond de rotatieas, dat wil zeggen dat elk element van de rotor gekoppeld kan worden aan een ander element dat symmetrisch ten opzichte van de rotatieas is geplaatst. In een gebalanceerde rotor wordt de centrifugale kracht die op elk rotorelement werkt, gecompenseerd door de centrifugale kracht die op het symmetrische element werkt. Zo werken bijvoorbeeld centrifugale krachten F1 en F2, gelijk in grootte en tegengesteld in richting, op elementen 1 en 2 (groen gemarkeerd in figuur 1). Dit geldt voor alle symmetrische rotorelementen, waardoor de totale centrifugale kracht die op de rotor werkt nul is en de rotor in evenwicht is.

Maar als de symmetrie van de rotor verbroken is (het asymmetrische element is rood gemarkeerd in figuur 1), dan werkt er een ongebalanceerde centrifugale kracht F3 op de rotor. Tijdens het draaien verandert deze kracht van richting met de rotatie van de rotor. De dynamische belasting die hierdoor ontstaat, wordt overgebracht op de lagers, wat leidt tot versnelde slijtage.

Bovendien is er onder invloed van deze variabele richtingskracht een cyclische vervorming van de steunen en fundering waarop de rotor is bevestigd, d.w.z. er zijn trillingen. Om de onbalans van de rotor en de bijbehorende trillingen te elimineren, moeten er balanceermassa's worden geïnstalleerd om de symmetrie van de rotor te herstellen.

Rotor balanceren is een bewerking om onbalans te corrigeren door balansmassa's toe te voegen.

De taak van balanceren is om de grootte en locatie (hoek) van een of meer balansmassa's te vinden.

Soorten rotors en soorten onbalans

Rekening houdend met de sterkte van het rotormateriaal en de grootte van de centrifugale krachten die erop inwerken, kunnen rotors worden onderverdeeld in twee soorten: starre rotors en flexibele rotors.

Stijve rotoren vervormen onbeduidend onder invloed van de middelpuntvliedende kracht bij werkingsmodi en de invloed van deze vervorming in berekeningen kan verwaarloosd worden.

De vervorming van flexibele rotoren kan niet langer worden verwaarloosd. Deze vervorming compliceert de oplossing van het balanceerprobleem en vereist de toepassing van andere wiskundige modellen in vergelijking met het balanceerprobleem van starre rotoren. Het is belangrijk op te merken dat dezelfde rotor zich bij lage snelheden als star kan gedragen en bij hoge snelheden als flexibel. In het vervolg zullen we ons uitsluitend richten op het balanceren van starre rotoren.

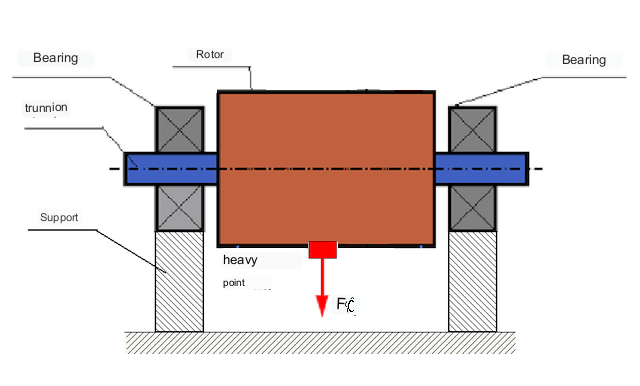

Afhankelijk van de verdeling van de onbalansmassa's langs de rotorlengte kunnen twee soorten onbalans worden onderscheiden: statische en dynamische (momentane) onbalans. Dienovereenkomstig wordt er gesproken van statische en dynamische rotorbalancering. Statische rotoronbalans treedt op zonder rotatie van de rotor, dat wil zeggen in statische toestand, wanneer de rotor door de zwaartekracht wordt omgekeerd met het "zwaarste punt" naar beneden. Een voorbeeld van een rotor met statische onbalans is weergegeven in figuur 2.

Dynamische onbalans treedt alleen op wanneer de rotor draait.

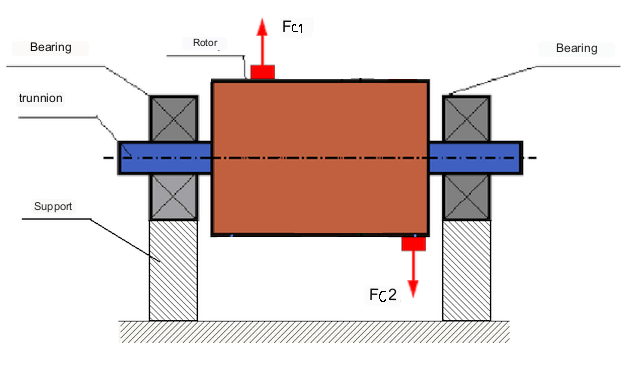

Een voorbeeld van een rotor met dynamische onbalans wordt getoond in Fig. 3.

In dit geval bevinden de ongelijkmatige gelijke massa's M1 en M2 zich in verschillende vlakken – op verschillende plaatsen langs de lengte van de rotor. In statische toestand, d.w.z. wanneer de rotor niet roteert, werkt alleen de zwaartekracht op de rotor en houden de massa's elkaar in evenwicht. In dynamische toestand, wanneer de rotor roteert, beginnen centrifugale krachten Fc1 en Fc2 op de massa's M1 en M2 in te werken. Deze krachten zijn gelijk in grootte en tegengesteld in richting. Omdat ze echter op verschillende plaatsen langs de lengte van de as worden uitgeoefend en niet op dezelfde lijn liggen, compenseren deze krachten elkaar niet. De krachten Fc1 en Fc2 creëren een koppel dat op de rotor wordt uitgeoefend. Daarom wordt deze onbalans ook wel momentonbalans genoemd. Dientengevolge werken er ongecompenseerde centrifugale krachten in op de lagerposities, die de berekende waarden aanzienlijk kunnen overschrijden en de levensduur van de lagers kunnen verkorten.

Omdat dit type onbalans alleen dynamisch optreedt tijdens de rotatie van de rotor, wordt het dynamische onbalans genoemd. Het kan niet in statische omstandigheden worden gecorrigeerd door middel van balanceren met messen of soortgelijke methoden. Om dynamische onbalans te elimineren, moeten twee compenserende gewichten worden aangebracht die een moment produceren dat gelijk is in grootte en tegengesteld in richting aan het moment dat ontstaat door de massa's M1 en M2. De compenserende massa's hoeven niet tegengesteld en gelijk in grootte te zijn aan de massa's M1 en M2. Het belangrijkste is dat ze een moment produceren dat het onbalansmoment volledig compenseert.

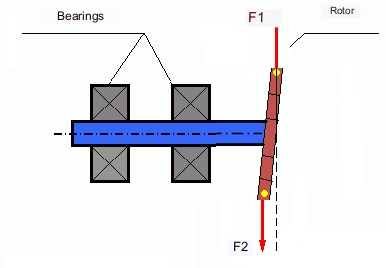

Over het algemeen zijn de massa's M1 en M2 niet gelijk aan elkaar, waardoor er een combinatie van statische en dynamische onbalans ontstaat. Theoretisch is bewezen dat voor een starre rotor twee gewichten, op afstand van elkaar langs de lengte van de rotor geplaatst, noodzakelijk en voldoende zijn om de onbalans te elimineren. Deze gewichten compenseren zowel het koppel dat voortkomt uit de dynamische onbalans als de centrifugale kracht die voortkomt uit de asymmetrie van de massa ten opzichte van de rotoras (statische onbalans). Dynamische onbalans is doorgaans kenmerkend voor lange rotors, zoals assen, en statische onbalans voor smalle rotors. Als de smalle rotor echter scheef staat ten opzichte van de as, of vervormd is ("achtvormig"), dan is het lastig om de dynamische onbalans te elimineren (zie figuur 4), omdat het in dit geval moeilijk is om corrigerende gewichten te plaatsen die het benodigde compenserende moment creëren.

De krachten F1 en F2 liggen niet op dezelfde lijn en compenseren elkaar niet.

Omdat de arm voor het genereren van koppel klein is vanwege de smalle rotor, kunnen grote correctiegewichten nodig zijn. Dit resulteert echter ook in een "geïnduceerde onbalans" als gevolg van de vervorming van de smalle rotor door centrifugale krachten van de correctiegewichten. (Zie bijvoorbeeld "Methodologische instructies voor het balanceren van starre rotors (volgens ISO 22061-76)". Paragraaf 10. ROTOR-ONDERSTEUNINGSSYSTEEM.)

Dit is merkbaar bij smalle waaiers van ventilatoren, waarin naast krachtonbalans ook aërodynamische onbalans actief is. De aërodynamische onbalans, of beter gezegd de aërodynamische kracht, is recht evenredig met de hoeksnelheid van de rotor en ter compensatie wordt de centrifugale kracht van de corrigerende massa gebruikt, die evenredig is met het kwadraat van de hoeksnelheid. Daarom kan het balanceringseffect alleen plaatsvinden bij een specifieke balanceerfrequentie. Bij andere rotatiefrequenties is er een extra fout.

Hetzelfde kan gezegd worden van de elektromagnetische krachten in een elektromotor, die ook evenredig zijn met de hoeksnelheid. Het is dus niet mogelijk om alle oorzaken van trillingen in een machine te elimineren door te balanceren.

Trillingen van mechanismen

Vibratie is de reactie van het mechanismeontwerp op de effecten van een cyclische exciterende kracht. Deze kracht kan van verschillende aard zijn.

De centrifugale kracht die ontstaat door de onbalans in de rotor is een niet-gecompenseerde kracht die inwerkt op het "zwaarste punt". Het is deze kracht, en de trillingen die daardoor ontstaan, die kunnen worden geëlimineerd door de rotor in balans te brengen.

Interactiekrachten van "geometrische" aard ontstaan door fabricage- en montagefouten van de samenwerkende onderdelen. Deze krachten kunnen bijvoorbeeld ontstaan door een onrondheid van de asnek, fouten in de tandprofielen van tandwielen, golvingen in de lagerbanen, verkeerde uitlijning van de samenwerkende assen, enzovoort. In het geval van een onrondheid van de lagertappen zal de asas verschuiven afhankelijk van de rotatiehoek van de as. Hoewel deze trilling ook optreedt bij rotorsnelheid, is het vrijwel onmogelijk om deze door balanceren te elimineren.

Aerodynamische krachten die het gevolg zijn van de rotatie van de waaiers van ventilatoren en andere schoepmechanismen. Hydrodynamische krachten die het gevolg zijn van de rotatie van schoepen van hydraulische pompen, turbines, enz.

Elektromagnetische krachten als gevolg van de werking van elektrische machines, bijvoorbeeld asymmetrische rotorwikkelingen, kortgesloten wikkelingen, enz.

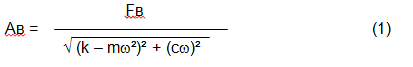

De grootte van de trilling (bv. de amplitude Av) hangt niet alleen af van de exciterende kracht Fv die op het mechanisme werkt met cirkelfrequentie ω, maar ook van de stijfheid k van het mechanisme, de massa m en de dempingscoëfficiënt C.

Er kunnen verschillende soorten sensoren worden gebruikt om trillingen en balansmechanismen te meten, waaronder:

- absolute trillingssensoren ontworpen om trillingsacceleratie (versnellingsmeters) en trillingssnelheidssensoren te meten;

- Sensoren voor relatieve trillingen - wervelstroom- of capacitieve sensoren, ontworpen om trillingsverplaatsing te meten;

- In sommige gevallen (wanneer het ontwerp van het mechanisme dit toelaat) kunnen ook krachtsensoren worden gebruikt om de trillingsbelasting te beoordelen; ze worden met name veel gebruikt om de trillingsbelasting van hardgelagerde steunen van balanceermachines te meten.

Trilling is dus de reactie van een machine op de inwerking van externe krachten. De grootte van de trilling hangt niet alleen af van de grootte van de kracht die op het mechanisme inwerkt, maar ook van de stijfheid van het mechanismeontwerp. Eén en dezelfde kracht kan leiden tot verschillende trillingen. In een machine met harde lagers kunnen de lagers, zelfs als de trilling klein is, worden blootgesteld aan aanzienlijke dynamische belastingen. Daarom worden bij het balanceren van machines met harde lagers krachtsensoren gebruikt in plaats van trillingssensoren (trillingsversnellingsmeters).

Trillingssensoren worden gebruikt op mechanismen met relatief buigzame steunen, wanneer de werking van ongebalanceerde centrifugale krachten leidt tot een merkbare vervorming van de steunen en trillingen. Krachtsensoren worden gebruikt voor stijve steunen, wanneer zelfs aanzienlijke krachten als gevolg van onbalans niet leiden tot significante trillingen.

Resonantie is een factor die het balanceren verhindert

Eerder vermeldden we dat rotoren onderverdeeld worden in stijf en flexibel. Stijfheid of flexibiliteit van een rotor mag niet verward worden met stijfheid of beweeglijkheid van de steunen (fundering) waarop de rotor geïnstalleerd is. Een rotor wordt als stijf beschouwd als de vervorming (buiging) onder invloed van centrifugale krachten verwaarloosd kan worden. De vervorming van een flexibele rotor is relatief groot en kan niet verwaarloosd worden.

In dit artikel beschouwen we enkel het balanceren van starre rotors. Een stijve (niet-vervormbare) rotor kan op zijn beurt gemonteerd worden op stijve of beweegbare (buigzame) steunen. Het is duidelijk dat deze stijfheid/vervormbaarheid van de steunen ook relatief is, afhankelijk van de rotorsnelheid en de grootte van de resulterende centrifugale krachten. Een voorwaardelijke grens is de frequentie van natuurlijke trillingen van de rotorsteunen.

Voor mechanische systemen worden de vorm en frequentie van natuurlijke trillingen bepaald door de massa en de elasticiteit van de elementen van het mechanische systeem. Dat wil zeggen, de frequentie van natuurlijke trillingen is een interne eigenschap van het mechanische systeem en is niet afhankelijk van externe krachten. Als de steunen worden afgebogen van de evenwichtstoestand, hebben ze door elasticiteit de neiging om terug te keren naar de evenwichtstoestand. Maar door de inertie van de massieve rotor heeft dit proces het karakter van gedempte trillingen. Deze trillingen zijn de natuurlijke trillingen van het rotor-ondersteuningssysteem. Hun frequentie hangt af van de verhouding tussen de massa van de rotor en de elasticiteit van de steunen.

Wanneer de rotor begint te draaien en de frequentie van zijn rotatie de frequentie van natuurlijke trillingen benadert, neemt de trillingsamplitude sterk toe, wat kan leiden tot de vernietiging van de constructie.

Het fenomeen van mechanische resonantie treedt op. In het resonantiegebied kan een verandering van de draaisnelheid met 100 omw/min leiden tot een tientallen keren hogere trilling. Tegelijkertijd (in het resonantiegebied) verandert de trillingsfase met 180°.

Als het ontwerp van het mechanisme niet succesvol is en de werkfrequentie van de rotor dicht bij de frequentie van natuurlijke trillingen ligt, dan wordt de werking van het mechanisme onmogelijk door de ontoelaatbaar hoge trillingen. Dit is niet mogelijk op de gebruikelijke manier, omdat zelfs een kleine verandering in de snelheid een drastische verandering in de trillingsparameters zal veroorzaken. Voor het uitbalanceren op het gebied van resonantie worden speciale methoden gebruikt die in dit artikel niet aan bod komen.

Het is mogelijk om de frequentie van natuurlijke trillingen van het mechanisme te bepalen bij uitlopen (bij het uitschakelen van de rotatie van de rotor) of door de schokmethode met de daaropvolgende spectrale analyse van de systeemrespons op de schok.

Voor mechanismen waarvan de rotatiefrequentie boven de resonantiefrequentie ligt, d.w.z. die in het resonantieregime werken, worden de steunen als bewegend beschouwd en voor metingen worden trillingssensoren gebruikt, voornamelijk vibroacelerometers, die de versnelling van structuurelementen meten. Voor mechanismen die in preresonantiemodus werken, worden de steunen als star beschouwd. In dit geval worden krachtsensoren gebruikt.

Lineaire en niet-lineaire modellen van een mechanisch systeem. Niet-lineariteit is een factor die het balanceren verhindert

Bij het balanceren van starre rotoren worden wiskundige modellen, lineaire modellen genoemd, gebruikt voor balanceerberekeningen. Een lineair model betekent dat in zo'n model de ene grootheid evenredig (lineair) is met de andere. Als bijvoorbeeld de niet-gecompenseerde massa op de rotor verdubbeld wordt, dan zal de trillingswaarde ook verdubbeld worden. Voor starre rotoren kan een lineair model worden gebruikt, omdat ze niet vervormen.

Voor flexibele rotors kan het lineaire model niet langer gebruikt worden. Als bij een flexibele rotor de massa van het zware punt tijdens de rotatie toeneemt, zal er extra vervorming optreden en naast de massa zal ook de straal van de locatie van het zware punt toenemen. Daarom zal voor een flexibele rotor de trilling meer dan verdubbelen en zullen de gebruikelijke berekeningsmethoden niet werken.

Ook de verandering van elasticiteit van steunen bij hun grote vervormingen, bijvoorbeeld wanneer bij kleine vervormingen van steunen sommige structurele elementen werken en bij grote vervormingen andere structurele elementen betrokken zijn. Daarom kun je mechanismen die niet op een fundering zijn bevestigd, maar bijvoorbeeld gewoon op de vloer zijn geplaatst, niet balanceren. Bij aanzienlijke trillingen kan de kracht van de onbalans het mechanisme van de vloer trekken, waardoor de stijfheidskenmerken van het systeem aanzienlijk veranderen. Motorvoeten moeten goed vastzitten, bouten moeten goed vastzitten, de dikte van de sluitringen moet voldoende stijfheid bieden voor de montage, enz. Als de lagers kapot zijn, zijn aanzienlijke asafwijkingen en schokken mogelijk, wat ook zal resulteren in slechte lineariteit en een onvermogen om een kwaliteitsbalans uit te voeren.

Balanceerapparaten en balanceermachines

Zoals hierboven vermeld, is balanceren het proces waarbij de centrale traagheidsas wordt uitgelijnd met de rotatieas van de rotor.

Dit proces kan op twee manieren worden uitgevoerd.

Bij de eerste methode worden de rotortappen zo bewerkt dat de as die door de middelpunten van de tappen loopt, doorsneden wordt door de centrale traagheidsas van de rotor. Een dergelijke techniek wordt in de praktijk zelden gebruikt en wordt in dit artikel niet in detail besproken.

De tweede (meest gebruikte) methode bestaat uit het verplaatsen, installeren of verwijderen van correctiegewichten op de rotor, die zo geplaatst worden dat de traagheidsas van de rotor zo dicht mogelijk bij de rotatieas ligt.

Het verplaatsen, toevoegen of verwijderen van correctiegewichten tijdens het balanceren kan gebeuren door verschillende technologische bewerkingen, waaronder: boren, frezen, oppervlaktebehandeling, lassen, vast- of losschroeven, branden met laser- of elektronenstralen, elektrolyse, elektromagnetisch oppervlaktebehandeling, enz.

Het balanceringsproces kan op twee manieren worden uitgevoerd:

- balanceren van geassembleerde rotors (in hun eigen lagers) met behulp van balanceermachines;

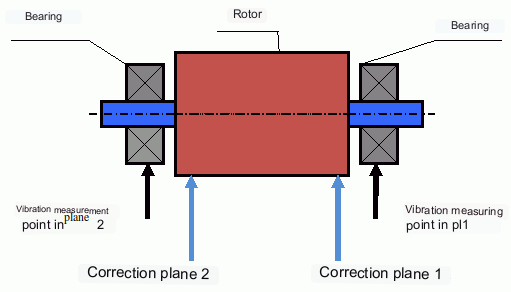

- balanceren van rotoren op balanceermachines. Voor het balanceren van rotoren in hun eigen lagers worden gewoonlijk gespecialiseerde balanceerapparaten (kits) gebruikt, die het mogelijk maken om de trillingen van de gebalanceerde rotor bij zijn rotatiefrequentie in vectorvorm te meten, d.w.z. om zowel de amplitude als de fase van de trillingen te meten. Tegenwoordig worden de bovengenoemde apparaten gemaakt op basis van microprocessortechnologie en bieden ze (naast trillingsmeting en -analyse) automatische berekening van de parameters van correctiegewichten die op de rotor moeten worden geïnstalleerd om de onbalans te compenseren.

Deze apparaten zijn onder andere:

- een meet- en rekeneenheid gebaseerd op een computer of industriële controller;

- Twee (of meer) trillingssensoren;

- Een fasehoeksensor;

- accessoires om de sensoren op de site te monteren;

- gespecialiseerde software, ontworpen om een volledige cyclus van rotortrilparametermetingen uit te voeren in één, twee of meer correctievlakken.

Twee soorten balanceermachines worden momenteel het meest gebruikt:

- Machines met zachte lagers (met zachte steunen);

- Machines met harde lagers (met stijve steunen).

Machines met zachte lagers hebben relatief flexibele steunen, bijvoorbeeld op basis van platte veren. De frequentie van de eigen trillingen van deze steunen is meestal 2-3 keer lager dan de rotatiefrequentie van de balanceerrotor die erop is gemonteerd. Trillingssensoren (versnellingsmeters, trillingssnelheidssensoren, enz.) worden doorgaans gebruikt om de trillingen van de voorresonantie-steunen van de machine te meten.

Voor-resonantie balanceermachines gebruiken relatief stijve steunen, waarvan de natuurlijke trillingsfrequenties 2-3 keer hoger moeten zijn dan de rotatiefrequentie van de rotor die gebalanceerd wordt. Krachtopnemers worden gewoonlijk gebruikt om de trillingsbelasting van de steunen van de preresonantiemachine te meten.

Het voordeel van pre-resonantie balanceermachines is dat het balanceren erop kan worden uitgevoerd bij relatief lage rotorsnelheden (tot 400-500 tpm), wat het ontwerp van de machine en de fundering aanzienlijk vereenvoudigt en de productiviteit en veiligheid van het balanceren verhoogt.

Starre rotoren uitbalanceren

Belangrijk!

- Uitbalanceren elimineert alleen trillingen die veroorzaakt worden door een asymmetrische verdeling van de rotormassa ten opzichte van de rotatieas. Andere soorten trillingen worden niet geëlimineerd door balanceren!

- Technische mechanismen, waarvan het ontwerp de afwezigheid van resonanties bij de bedrijfsfrequentie van rotatie garandeert, betrouwbaar bevestigd op de fundering, geïnstalleerd in bruikbare lagers, worden onderworpen aan balancering.

- Defecte machines moeten worden gerepareerd voordat ze worden gebalanceerd. Anders is balanceren van hoge kwaliteit niet mogelijk.

Balanceren is geen vervanging voor reparatie!

De belangrijkste taak van balanceren is het vinden van de massa en locatie van compensatiegewichten die centrifugale krachten moeten compenseren.

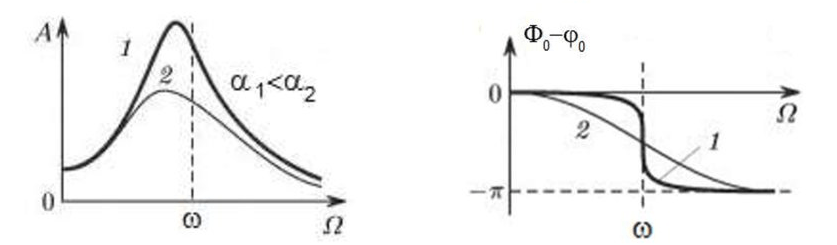

Zoals hierboven vermeld, is het voor stijve rotors over het algemeen noodzakelijk en voldoende om twee compensatiegewichten te installeren. Dit elimineert zowel statische als dynamische onbalans van de rotor. Het algemene schema voor het meten van trillingen tijdens het balanceren is als volgt.

Op de lagerpunten 1 en 2 worden trillingssensoren geïnstalleerd. Een toerenteller wordt op de rotor bevestigd, meestal met reflecterende tape. De toerentalmarkering wordt door de lasertachometer gebruikt om het rotortoerental en de fase van het trillingssignaal te bepalen.

Hoe dynamische balancering wordt uitgevoerd (drie-run-methode)

In de meeste gevallen wordt dynamisch balanceren uitgevoerd volgens de methode van drie starts. De methode is gebaseerd op het feit dat testgewichten met een bekend gewicht in serie op de rotor worden geplaatst in vlak 1 en 2 en de gewichten en de locatie van de balanceergewichten worden berekend op basis van de resultaten van veranderingen in de trillingsparameters.

De plaats waar de gewichten worden geïnstalleerd, wordt het correctievlak genoemd. Meestal worden de correctievlakken gekozen in het gebied van de lagersteunen waarop de rotor is geïnstalleerd.

Bij de eerste start wordt de begintrilling gemeten. Vervolgens wordt een testgewicht met een bekend gewicht op de rotor geplaatst, dichter bij een van de lagers. Een tweede opstart wordt uitgevoerd en de trillingsparameters worden gemeten, die zouden moeten veranderen als gevolg van de plaatsing van het testgewicht. Vervolgens wordt het testgewicht in het eerste vlak verwijderd en in het tweede vlak geïnstalleerd. Er wordt een derde test uitgevoerd en de trillingsparameters worden gemeten. Het testgewicht wordt verwijderd en de software berekent automatisch de massa's en installatiehoeken van de balansgewichten.

Het doel van het installeren van de testgewichten is om te bepalen hoe het systeem reageert op veranderingen in onbalans. De gewichten en locaties van de testgewichten zijn bekend, zodat de software zogenaamde invloedscoëfficiënten kan berekenen, die laten zien hoe het introduceren van een bekende onbalans de trillingsparameters beïnvloedt. De invloedscoëfficiënten zijn karakteristieken van het mechanische systeem zelf en zijn afhankelijk van de stijfheid van de steunen en de massa (massatraagheid) van het rotor-ondersteuningssysteem.

Voor hetzelfde type mechanismen van hetzelfde ontwerp liggen de invloedscoëfficiënten dicht bij elkaar. Het is mogelijk om ze op te slaan in het computergeheugen en ze te gebruiken voor het balanceren van hetzelfde type mechanismen zonder testruns, wat de productiviteit van het balanceren aanzienlijk verhoogt. Merk op dat de massa van de testgewichten zodanig moet worden gekozen dat de trillingsparameters merkbaar veranderen wanneer de testgewichten worden geïnstalleerd. Anders neemt de fout in de berekening van invloedscoëfficiënten toe en gaat de kwaliteit van het balanceren achteruit.

Zoals u kunt zien in Fig. 1 werkt de centrifugaalkracht in radiale richting, d.w.z. loodrecht op de rotoras. Daarom moeten de trillingssensoren zo worden geïnstalleerd dat hun gevoeligheidsas ook in de radiale richting wijst. Gewoonlijk is de stijfheid van de fundering in horizontale richting minder, waardoor de trillingen in horizontale richting hoger zijn. Om de gevoeligheid te verhogen moeten de sensoren daarom zo worden geïnstalleerd dat hun gevoeligheidsas ook horizontaal gericht is. Hoewel er geen fundamenteel verschil is. Naast trillingen in radiale richting moeten ook trillingen in axiale richting, langs de rotatieas van de rotor, gecontroleerd worden. Deze trillingen worden meestal niet veroorzaakt door onbalans, maar door andere oorzaken, voornamelijk gerelateerd aan een verkeerde uitlijning en een verkeerde uitlijning van de assen die via de koppeling met elkaar verbonden zijn.

Deze trilling kan niet worden geëlimineerd door balanceren; in dat geval is uitlijning noodzakelijk. In de praktijk hebben dergelijke machines meestal zowel rotoronbalans als asuitlijningsfouten, wat het elimineren van trillingen aanzienlijk bemoeilijkt. In dergelijke gevallen is het nodig om de machine eerst te centreren en vervolgens te balanceren. (Hoewel bij een sterke koppelonbalans ook trillingen in axiale richting optreden als gevolg van "verdraaiing" van de funderingsconstructie.)

Gerelateerde artikelen (voorbeelden van balanceerstands)

- Balancerende standaard met zachte ondersteuning

- Het balanceren van de rotoren van elektromotoren

- Eenvoudige maar effectieve balanceerstandaarden

Criteria voor het beoordelen van de kwaliteit van balanceringsmechanismen

De balanceerkwaliteit van rotoren (mechanismen) kan op twee manieren worden geëvalueerd. De eerste methode bestaat uit het vergelijken van de hoeveelheid resterende onbalans die tijdens het balanceerproces wordt vastgesteld met de tolerantie voor resterende onbalans. Deze toleranties voor de verschillende rotorklassen worden gespecificeerd in ISO 1940-1-2007. Deel 1. Definitie van toelaatbare onbalans.

Naleving van de gespecificeerde toleranties kan echter niet volledig de operationele betrouwbaarheid van het mechanisme garanderen, die samenhangt met het bereiken van het minimale trillingsniveau. Dit wordt verklaard door het feit dat de trillingssterkte van het mechanisme niet alleen wordt bepaald door de grootte van de kracht die gepaard gaat met de resterende onbalans van de rotor, maar ook afhangt van verschillende andere parameters, waaronder: de stijfheid k van de structurele elementen van het mechanisme, de massa m, de dempingsfactor en de rotatiefrequentie. Om de dynamische eigenschappen van het mechanisme (inclusief de kwaliteit van het evenwicht) in te schatten, is het daarom in een aantal gevallen aan te raden om het niveau van de resttrilling van het mechanisme te schatten.

De meest gebruikte norm die de toelaatbare trillingsniveaus van mechanismen regelt is ISO 10816-3-2002. Met behulp hiervan is het mogelijk om toleranties in te stellen voor elk type machine, rekening houdend met het vermogen van de elektrische aandrijving.

Naast deze universele norm is er een aantal gespecialiseerde normen ontwikkeld voor specifieke soorten machines. Bijvoorbeeld 31350-2007 , ISO 7919-1-2002, enz.

Normen en referenties

- ISO 1940-1:2007. Trillingen. Eisen aan de balanceerkwaliteit van starre rotoren. Deel 1. Bepaling van de toelaatbare onbalans.

- ISO 10816-3:2009. Mechanische trillingen — Evaluatie van machinetrillingen door metingen aan niet-roterende onderdelen — Deel 3: Industriële machines met een nominaal vermogen van meer dan 15 kW en nominale snelheden tussen 120 tpm en 15.000 tpm, gemeten ter plaatse.

- ISO 14694:2003. Industriële ventilatoren — Specificaties voor balanskwaliteit en trillingsniveaus.

- ISO 7919-1:2002. Trillingen van machines zonder heen-en-weergaande beweging — Metingen aan roterende assen en evaluatiecriteria — Algemene richtlijnen.

FAQ

Verwijdert balanceren alle trillingen?

Nee. Balanceren elimineert trillingen die worden veroorzaakt door de asymmetrische verdeling van de rotormassa ten opzichte van de rotatieas. Trillingen als gevolg van verkeerde uitlijning, lagerdefecten, aerodynamische/hydrodynamische krachten, elektromagnetische krachten en andere oorzaken vereisen aparte diagnoses en corrigerende maatregelen.

Waarom kan het balanceren in de buurt van resonantie mislukken?

In de buurt van resonantie kunnen kleine snelheidsveranderingen grote veranderingen in de trillingsamplitude en een faseverschuiving van 180° veroorzaken. Onder dergelijke omstandigheden worden de meetresultaten instabiel en convergeren conventionele balanceringsprocedures mogelijk niet zonder speciale methoden.

Wanneer heb je eenvlaksbalancering nodig en wanneer tweevlaksbalancering?

Voor een starre rotor zijn doorgaans twee gewichten, verdeeld over de lengte van de rotor, nodig en voldoende om gecombineerde statische en dynamische onbalans te elimineren. Smalle rotors vertonen vaak voornamelijk statische onbalans, maar vervorming en geometrie kunnen een dynamische component introduceren die mogelijk een correctie in twee vlakken vereist.

Wat moet er gebeuren voordat er gebalanceerd wordt?

Zorg ervoor dat de machine in goede staat verkeert: een betrouwbare bevestiging aan de fundering, goede lagers, geen ernstige speling en geen duidelijke bronnen van niet-lineariteit. Balanceren is geen vervanging voor reparatie.

Belangrijkste conclusies

- Balanceren corrigeert massa-gerelateerde (centrifugale) trillingen; het lost geen uitlijnfouten, lagerschade of elektromagnetische/aerodynamische oorzaken op.

- Resonantie en niet-lineariteit kunnen conventionele balanceringstechnieken ineffectief of onveilig maken.

- Voor starre rotoren is balanceren in twee vlakken de algemene oplossing voor gecombineerde statische en dynamische onbalans.