BALANCEADOR PORTÁTIL ""BALANSET-1A""

Um sistema de balanceamento dinâmico baseado em PC de canal duplo

MANUAL DE OPERAÇÃO

rev. 1.56 Maio de 2023

2023 | Portugal, Porto

AVISO DE SEGURANÇA: Este dispositivo está em conformidade com as normas de segurança da UE. Produto a laser Classe 2. Siga os procedimentos de segurança para equipamentos rotativos. Veja informações completas de segurança abaixo →

ÍNDICE DE CONTEÚDO

1. VISÃO GERAL DO SISTEMA DE BALANCEAMENTO

Balanceador Balanset-1A fornece serviços de balanceamento dinâmico de plano único e duplo para ventiladores, rebolos, fusos, trituradores, bombas e outras máquinas rotativas.

O balanceador Balanset-1A inclui dois sensores de vibração (acelerômetros), um sensor de fase a laser (tacômetro), uma unidade de interface USB de 2 canais com pré-amplificadores, integradores e módulo de aquisição ADC, além de um software de balanceamento para Windows. O Balanset-1A requer um notebook ou outro computador compatível com Windows (WinXP...Win11, 32 ou 64 bits).

O software de balanceamento fornece automaticamente a solução de balanceamento correta para o balanceamento de plano único e de dois planos. Balanset-1A é simples de usar para quem não é especialista em vibração.

Todos os resultados do balanceamento são salvos em um arquivo e podem ser usados para criar os relatórios.

Principais características

Fácil de usar

- • Massa de teste selecionável pelo usuário

- • Janela pop-up de validação em massa do teste

- • Entrada manual de dados

Capacidades de medição

- • RPM, amplitude e fase

- • Análise do espectro FFT

- • Exibição de forma de onda e espectro

- • Dados simultâneos de canal duplo

Funções avançadas

- • Coeficientes de influência salvos

- • Ajuste de balanceamento

- • Cálculo da excentricidade do mandril.

- • Cálculo de tolerância ISO 1940.

Gestão de Dados

- • Armazenamento ilimitado de dados de balanceamento

- • Armazenamento de forma de onda de vibração

- • Arquivo e relatórios

Ferramentas de cálculo

- • Cálculo do peso dividido

- • Cálculo de perfuração

- • Alterar planos de correção

- • Visualização em gráfico polar

Opções de análise

- • Remover ou deixar pesos de teste

- • Gráficos RunDown (experimental)

2. ESPECIFICAÇÃO

| Parâmetro | Especificação |

|---|---|

| Faixa de medição do valor da raiz quadrada média (RMS) da velocidade de vibração, mm/s (para vibração 1x) | de 0,02 a 100 |

| A faixa de frequência da medição RMS da velocidade de vibração, Hz | de 5 a 550 |

| Número dos planos de correção | 1 ou 2 |

| Faixa da medição da frequência de rotação, rpm | 100 – 100000 |

| Faixa da medição da fase de vibração, graus angulares | de 0 a 360 |

| Erro da medição da fase de vibração, graus angulares | ± 1 |

| Precisão de medição da velocidade de vibração RMS | ±(0,1 + 0,1×Vmedido) mm/seg |

| Precisão de medição da frequência de rotação | ±(1 + 0,005×Nmedido) rpm |

| Tempo médio entre falhas (MTBF), horas, min | 1000 |

| Vida útil média, anos, min | 6 |

| Dimensões (em caixa rígida), cm | 39*33*13 |

| Massa, kg | <5 |

| Dimensões gerais do sensor vibratório, mm, máx. | 25*25*20 |

| Massa do sensor vibratório, kg, máx. | 0.04 |

|

Condições de operação: - Faixa de temperatura: de 5°C a 50°C - Umidade relativa: < 85%, não saturada - Sem campo eletromagnético forte e impacto forte |

|

3. PACOTE

O balanceador Balanset-1A inclui dois acelerômetros de eixo único, marcador de referência de fase a laser (tacômetro digital), unidade de interface USB de 2 canais com pré-amplificadores, integradores e módulo de aquisição ADC e software de balanceamento baseado em Windows.

Conjunto de entrega

| Descrição | Número | Observação |

|---|---|---|

| Unidade de interface USB | 1 | |

| Marcador de referência de fase a laser (tacômetro) | 1 | |

| Acelerômetros de eixo único | 2 | |

| Suporte magnético | 1 | |

| Balanças digitais | 1 | |

| Estojo rígido para transporte | 1 | |

| ""Balanset-1A". Manual do usuário. | 1 | |

| Disco flash com software de balanceamento | 1 |

4. PRINCÍPIOS DE EQUILÍBRIO

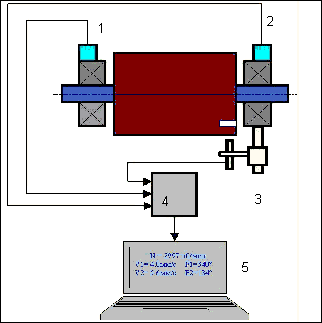

4.1. "O "Balanset-1A" inclui (fig. 4.1) uma unidade de interface USB. (1), dois acelerômetros (2) e (3), marcador de referência de fase (4) e PC portátil (não fornecido) (5).

O conjunto de entrega também inclui o suporte magnético (6) usado para montar o marcador de referência de fase e balanças digitais 7.

Os conectores X1 e X2 destinam-se à conexão dos sensores de vibração, respectivamente, a 1 e 2 canais de medição, e o conector X3 é usado para a conexão do marcador de referência de fase.

O cabo USB fornece a fonte de alimentação e a conexão da unidade de interface USB ao computador.

Figura 4.1. Conjunto de entrega do "Balanset-1A""

Vibrações mecânicas geram um sinal elétrico proporcional à aceleração da vibração na saída do sensor de vibração. Sinais digitalizados do módulo ADC são transferidos via USB para o PC portátil. (5). O marcador de referência de fase gera o sinal de pulso usado para calcular a frequência de rotação e o ângulo de fase da vibração. O software baseado em Windows fornece soluções para balanceamento de plano único e duplo, análise de espectro, gráficos, relatórios e armazenamento de coeficientes de influência.

5. PRECAUÇÕES DE SEGURANÇA

⚡ ATENÇÃO - Segurança Elétrica

5.1. Ao operar em 220 V, as normas de segurança elétrica devem ser observadas. Não é permitido consertar o dispositivo quando conectado a 220 V.

5.2. Se você usar o aparelho em um ambiente com energia CA de baixa qualidade ou na presença de interferência de rede, recomenda-se usar a alimentação independente da bateria do computador.

⚠️ Requisitos de segurança adicionais para equipamentos rotativos

- !Bloqueio da máquina: Sempre implemente procedimentos adequados de bloqueio/etiquetagem antes de instalar sensores

- !Equipamento de Proteção Individual: Use óculos de segurança, proteção auditiva e evite roupas largas perto de máquinas rotativas

- !Instalação segura: Certifique-se de que todos os sensores e cabos estejam firmemente presos e não possam ser presos por peças rotativas

- !Procedimentos de emergência: Conheça a localização das paradas de emergência e procedimentos de desligamento

- !Treinamento: Somente pessoal treinado deve operar equipamentos de balanceamento em máquinas rotativas

6. CONFIGURAÇÕES DE SOFTWARE E HARDWARE

6.1. Instalação dos drivers USB e do software de balanceamento

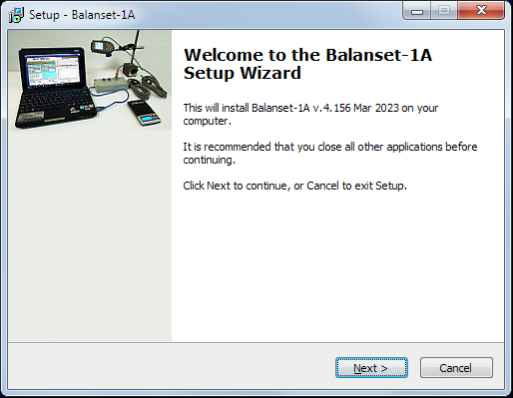

Antes de trabalhar, instale os drivers e o software de balanceamento.

Lista de pastas e arquivos

O disco de instalação (unidade flash) contém os seguintes arquivos e pastas:

- Bs1Av###Setup – Pasta com o software de balanceamento "Balanset-1A" (### – número da versão)

- ArdDrv – Drivers USB

- EBalancer_manual.pdf – este manual

- Bal1Av###Setup.exe – Arquivo de instalação. Este arquivo contém todos os arquivos e pastas compactados mencionados acima. ### – versão do software "Balanset-1A".

- Ebalance.cfg – valor de sensibilidade

- Bal.ini – alguns dados de inicialização

Procedimento de instalação do software

Para instalar drivers e software especializado, execute o arquivo Bal1Av###Setup.exe e siga as instruções de configuração pressionando os botões "Próximo", "ОК" etc.

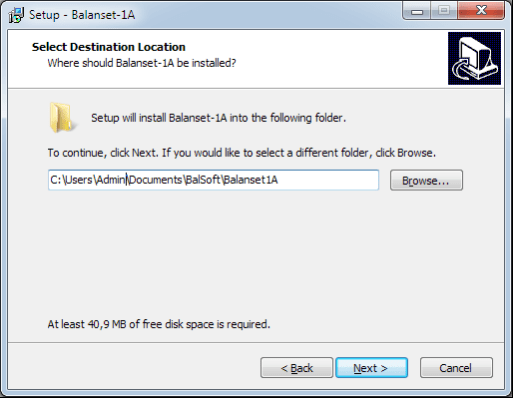

Escolha a pasta de configuração. Normalmente, a pasta fornecida não deve ser alterada.

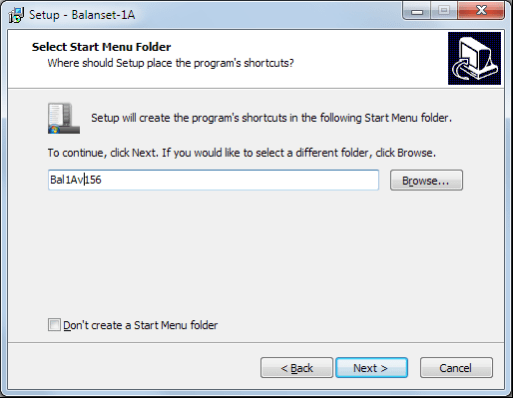

Em seguida, o programa requer a especificação do grupo de programas e das pastas da área de trabalho. Pressione o botão Próximo.

Instalação de acabamento

- ✓Instale sensores no mecanismo inspecionado ou balanceado (informações detalhadas sobre como instalar os sensores são fornecidas no Anexo 1)

- ✓Conecte os sensores de vibração 2 e 3 às entradas X1 e X2, e o sensor de ângulo de fase à entrada X3 da unidade de interface USB.

- ✓Conecte a unidade de interface USB à porta USB do computador.

- ✓Ao utilizar a fonte de alimentação CA, conecte o computador à rede elétrica. Conecte a fonte de alimentação a 220 V, 50 Hz.

- ✓Clique no atalho "Balanset-1A" na área de trabalho.

7. SOFTWARE DE BALANCEAMENTO

7.1. Geral

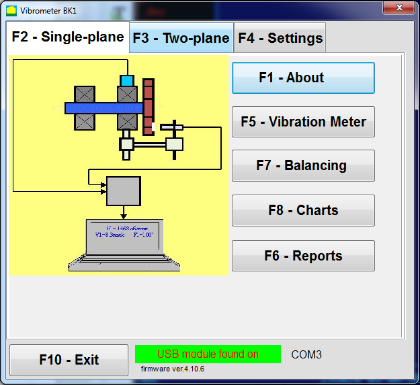

Janela inicial

Ao executar o programa "Balanset-1A", a janela inicial, mostrada na Figura 7.1, é exibida.

Figura 7.1. Janela inicial do "Balanset-1A""

Há 9 botões na janela inicial com os nomes das funções realizadas quando clicados neles.

F1- "Sobre"

Fig. 7.2. F1-Janela «Sobre»

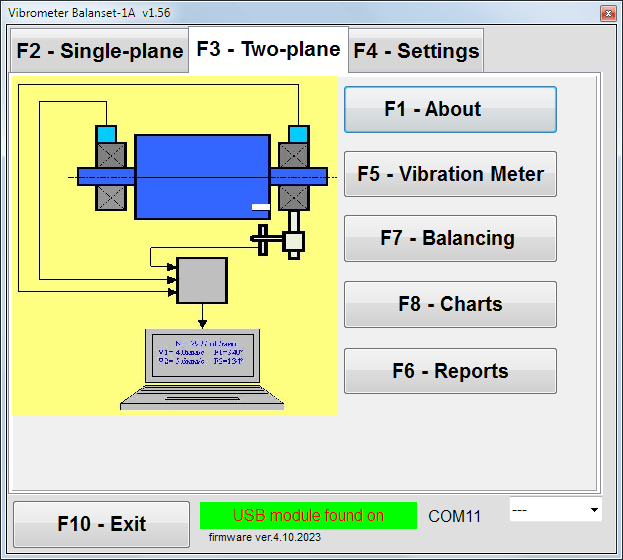

F2- "Plano único", F3- "Dois planos"

Pressionando ""F2- Plano único"" (ou F2 tecla de função no teclado do computador) seleciona a vibração de medição no canal X1.

Depois de clicar nesse botão, o diagrama de exibição do computador mostrado na Fig. 7.1 ilustra um processo de medição da vibração somente no primeiro canal de medição (ou o processo de balanceamento em um único plano).

Ao pressionar o ""F3-Dois planos"" (ou F3 tecla de função no teclado do computador) seleciona o modo de medições de vibração em dois canais X1 e X2 simultaneamente. (Fig. 7.3.)

Figura 7.3. Janela inicial do "Balanset-1A". Balanceamento em dois planos.

F4 – «Configurações»

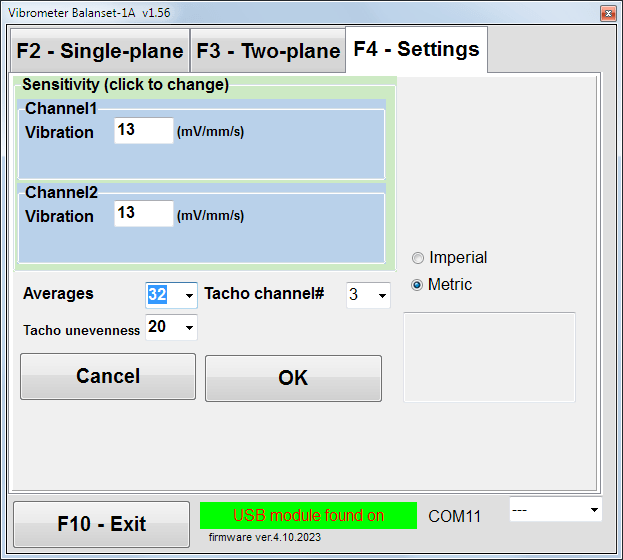

Figura 7.4. Janela "Configurações"

Nessa janela, você pode alterar algumas configurações do Balanset-1A.

- Sensibilidade. O valor nominal é de 13 mV / mm/s.

A alteração dos coeficientes de sensibilidade dos sensores é necessária somente quando os sensores são substituídos!

Atenção!

Ao inserir um coeficiente de sensibilidade, sua parte fracionária é separada da parte inteira pelo ponto decimal (o sinal ",").

- Cálculo da média - número de médias (número de rotações do rotor sobre as quais os dados são calculados em média para maior precisão)

- Canal do tacômetro# - O tacômetro está conectado no canal #. Por padrão, é o terceiro canal.

- Desigualdade - a diferença na duração entre pulsos tacômetros adjacentes, que acima gera o aviso ""Falha no tacômetro"

- Imperial/Métrico - Selecione o sistema de unidades.

O número da porta COM é atribuído automaticamente.

F5 – «Medidor de vibração»

Pressionar esse botão (ou uma tecla de função de F5 (no teclado do computador) ativa o modo de medição de vibração em um ou dois canais de medição do medidor de vibração virtual, dependendo da condição dos botões."F2-plano único", ""F3-dois planos".

F6 – «Relatórios»

Pressionar esse botão (ou F6 no teclado do computador) ativa o arquivo de balanceamento, no qual é possível imprimir o relatório com os resultados do balanceamento para um mecanismo específico (rotor).

F7 - "Balanceamento"

Pressionar este botão (ou a tecla de função F7 no seu teclado) ativa o modo de balanceamento em um ou dois planos de correção, dependendo do modo de medição selecionado ao pressionar os botões."F2-plano único", ""F3-dois planos".

F8 - "Charts" (Gráficos)

Pressionar esse botão (ou F8 A tecla de função no teclado do computador ativa o medidor gráfico de vibração, cuja implementação exibe em um visor, simultaneamente com os valores digitais da amplitude e da fase da vibração, os gráficos de sua função temporal.

F10 – «Sair»

Pressionar esse botão (ou F10 A tecla de função no teclado do computador completa o programa "Balanset-1A".

7.2. "Medidor de vibração""

Antes de trabalhar no ""Medidor de vibração"No modo "ligado", instale os sensores de vibração na máquina e conecte-os respectivamente aos conectores X1 e X2 da unidade de interface USB. O sensor de tacômetro deve ser conectado à entrada X3 da unidade de interface USB.

Fig. 7.5 Unidade de interface USB

Coloque fita refletiva na superfície de um rotor para que o tacômetro funcione.

Fig. 7.6. Fita refletiva.

As recomendações para a instalação e a configuração dos sensores são fornecidas no Anexo 1.

Para iniciar a medição no modo de medidor de vibração, clique no botão ""F5 - Medidor de vibração"" na janela inicial do programa (ver fig. 7.1).

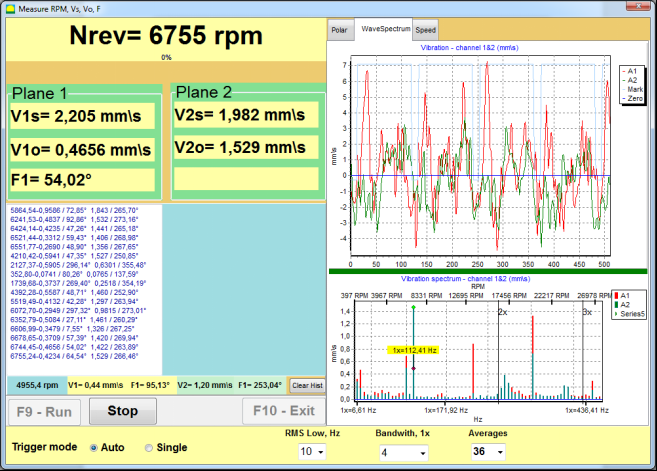

Medidor de vibração é exibida (veja a Fig. 7.7)

Fig. 7.7. Modo de medidor de vibração. Onda e espectro.

Para iniciar as medições de vibração, clique no botão ""F9 – Correr""(ou pressione a tecla de função)" F9 no teclado).

Se Modo de disparo Automático A opção está verificada - os resultados das medições de vibração serão exibidos periodicamente na tela.

Em caso de medição simultânea de vibração no primeiro e segundo canais, as janelas localizadas abaixo das palavras ""Plano 1"" e ""Avião 2""Será preenchido.".

A medição de vibração no modo "Vibração" também pode ser realizada com o sensor de ângulo de fase desconectado. Na janela inicial do programa, o valor da vibração RMS total (V1s, V2s) será exibido apenas.

Existem as próximas configurações no modo Medidor de vibração

- RMS baixo, Hz – frequência mais baixa para calcular RMS da vibração geral

- Largura de banda - largura de banda da frequência de vibração no gráfico

- Médias - número de médias para maior precisão de medição

Para concluir o trabalho no modo "Medidor de vibração", clique no botão ""F10 - Sair""e retorne à janela inicial.".

Fig. 7.8. Modo do medidor de vibração. Velocidade de rotação Desigualdade, forma de onda de vibração 1x.

Fig. 7.9. Modo de medidor de vibração. Rundown (versão beta, sem garantia!).

7.3 Procedimento de balanceamento

O balanceamento é realizado para mecanismos em boas condições técnicas e montados corretamente. Caso contrário, antes do balanceamento, o mecanismo deve ser reparado, instalado em rolamentos adequados e fixado. O rotor deve ser limpo de contaminantes que possam atrapalhar o procedimento de balanceamento.

Antes de fazer o balanceamento, meça a vibração no modo Medidor de vibração (botão F5) para ter certeza de que a vibração principal é a vibração 1x.

Fig. 7.10. Modo de medidor de vibração. Verificação da vibração geral (V1s, V2s) e de 1x (V1o, V2o).

Se o valor da vibração total V1s (V2s) for aproximadamente igual à magnitude da vibração na frequência de rotação (vibração 1x) V1o (V2o), pode-se presumir que a principal contribuição para o mecanismo de vibração advém de um desequilíbrio do rotor. Se o valor da vibração total V1s (V2s) for muito superior ao componente de vibração 1x V1o (V2o), recomenda-se verificar as condições do mecanismo – condições dos mancais, sua fixação na base, garantir que não haja contato entre as partes fixas e o rotor durante a rotação, etc.

Você também deve prestar atenção à estabilidade dos valores medidos no modo Medidor de vibração – a amplitude e a fase da vibração não devem variar mais do que 10-15% durante a medição. Caso contrário, pode-se presumir que o mecanismo está operando na região próxima à ressonância. Nesse caso, altere a velocidade de rotação do rotor e, se isso não for possível, altere as condições de instalação da máquina na fundação (por exemplo, montando-a temporariamente em suportes de mola).

Para balanceamento do rotor o método do coeficiente de influência de balanceamento (método de 3 execuções) deve ser usado.

São feitos testes para determinar o efeito da massa de teste na alteração da vibração, na massa e no local (ângulo) de instalação dos pesos de correção.

Primeiro, determine a vibração original de um mecanismo (primeira partida sem peso) e, em seguida, coloque o peso de teste no primeiro plano e dê a segunda partida. Em seguida, remova o peso de teste do primeiro plano, coloque-o em um segundo plano e dê a segunda partida.

Em seguida, o programa calcula e indica na tela o peso e o local (ângulo) de instalação dos pesos de correção.

Ao fazer o balanceamento em um único plano (estático), a segunda partida não é necessária.

O peso de teste é definido em um local arbitrário no rotor onde for conveniente e, em seguida, o raio real é inserido no programa de configuração.

(O raio de posição é usado somente para calcular a quantidade de desequilíbrio em gramas * mm)

Importante!

- As medições devem ser realizadas com a velocidade de rotação constante do mecanismo!

- Os pesos de correção devem ser instalados no mesmo raio que os pesos de teste!

A massa do peso de teste é selecionada de forma que, após a fase de instalação (> 20-30°) e (20-30%), a amplitude da vibração mude significativamente. Se as mudanças forem muito pequenas, o erro aumenta consideravelmente nos cálculos subsequentes. Ajuste convenientemente a massa de teste no mesmo local (mesmo ângulo) da marca de fase.

Fórmula de cálculo de massa de peso de teste

Mt = Sr × Ksuporte × Kvibração / (Rt × (N/100)²)

Onde:

- Monte - massa de peso de teste, g

- Senhor - massa do rotor, g

- Suporte K - coeficiente de rigidez de suporte (1-5)

- Kvibração - coeficiente de nível de vibração (0,5-2,5)

- Direita - raio de instalação do peso de teste, cm

- Não - velocidade do rotor, rpm

Coeficiente de rigidez de suporte (Ksupport):

- 1.0 - Suportes muito macios (amortecedores de borracha)

- 2.0-3.0 - Rigidez média (rolamentos padrão)

- 4.0-5.0 - Suportes rígidos (fundação maciça)

Coeficiente de nível de vibração (Kvibration):

- 0.5 - Baixa vibração (até 5 mm/seg)

- 1.0 - Vibração normal (5-10 mm/seg)

- 1.5 - Vibração elevada (10-20 mm/seg)

- 2.0 - Alta vibração (20-40 mm/seg)

- 2.5 - Vibração muito alta (>40 mm/seg)

🔗 Use nossa calculadora online:

Calculadora de Peso de Teste →⚠️ Importante!

Após cada teste, a massa de teste é removida! Pesos de correção ajustados em um ângulo calculado a partir do local de instalação do peso de teste na direção de rotação do rotor!

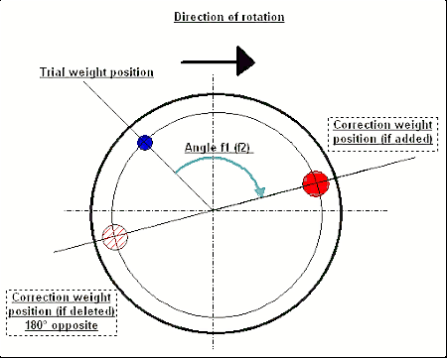

Explicação do cálculo do ângulo:

O ângulo de instalação do peso de correção é SEMPRE contado a partir do ponto de instalação do peso de teste na direção da rotação do rotor.

- Ponto zero (0°): O local exato onde você instalou o peso de teste se torna seu ponto de referência (0 graus).

- Direção: Meça o ângulo na mesma direção em que o rotor gira.

Exemplo: Se o rotor girar no sentido horário, meça o ângulo no sentido horário a partir da posição do peso de teste. - Interpretação: Se o programa exibir um ângulo de 120°, você deve instalar o peso de correção 120 graus à frente da posição do peso de ensaio na direção da rotação.

Fig. 7.11. Montagem do peso de correção.

Recomendado!

Antes de realizar o balanceamento dinâmico, é recomendável certificar-se de que o desequilíbrio estático não seja muito alto. Para rotores com eixo horizontal, o rotor pode ser girado manualmente em um ângulo de 90 graus em relação à posição atual. Se o rotor estiver estaticamente desbalanceado, ele será girado para uma posição de equilíbrio. Assim que o rotor assumir a posição de equilíbrio, é necessário instalar o peso de balanceamento no ponto superior, aproximadamente na parte central do comprimento do rotor. O peso deve ser escolhido de forma que o rotor não se mova em nenhuma posição.

Esse pré-balanceamento reduzirá a quantidade de vibração na primeira partida de um rotor fortemente desbalanceado.

Instalação e montagem do sensor

VO sensor de vibração deve ser instalado na máquina no ponto de medição selecionado e conectado à entrada X1 da unidade de interface USB.

Existem duas configurações de montagem:

- Ímãs

- Pinos rosqueados M4

O sensor de tacômetro óptico deve ser conectado à entrada X3 da unidade de interface USB. Além disso, para usar esse sensor, uma marca refletora especial deve ser aplicada na superfície de um rotor.

📏 Requisitos de instalação do sensor óptico

- ✓Distância até a superfície do rotor: 50-500 mm (dependendo do modelo do sensor)

- ✓Largura da fita refletiva: Mínimo 1-1,5 cm (depende da velocidade e do raio)

- ✓Orientação: Perpendicular à superfície do rotor

- ✓Montagem: Use suporte magnético ou grampo para posicionamento estável

- ✓Evite luz solar direta ou iluminação artificial brilhante no sensor/fita

💡 Cálculo da largura da fita: Para um desempenho ideal, calcule a largura da fita usando:

L ≥ (N × R)/30000 ≥ 1,0-1,5 cm

Onde: L - largura da fita (cm), N - velocidade do rotor (rpm), R - raio da fita (cm)

Os requisitos detalhados sobre a seleção do local dos sensores e sua fixação ao objeto durante o balanceamento estão definidos no Anexo 1.

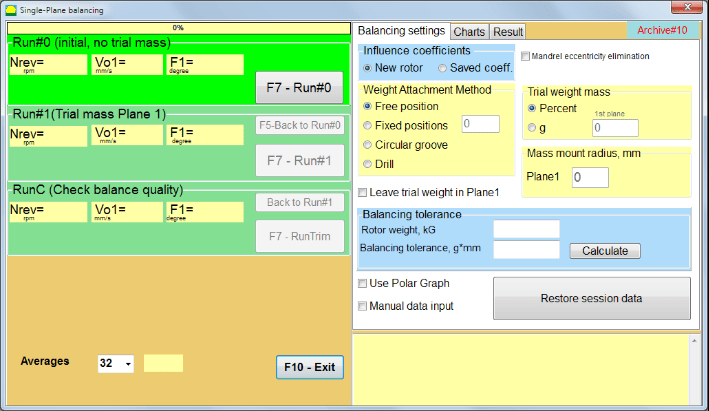

7.4 Balanceamento de plano único

Fig. 7.12. "Balanceamento de plano único"

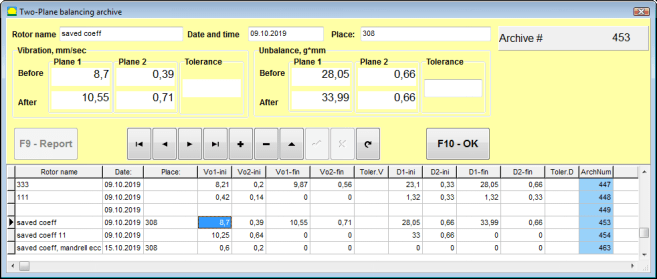

Arquivo de balanceamento

Para começar a trabalhar no programa em ""Balanceamento em um único plano""modo, clique no ""F2 - Plano único"botão " (ou pressione a tecla F2 no teclado do computador).

Em seguida, clique em ""F7 - Balanceamento"botão ", após o qual o Arquivo de balanceamento de plano único será exibida, na qual os dados de balanceamento serão salvos (consulte a Fig. 7.13).

Fig. 7.13 A janela para selecionar o arquivo de balanceamento em um único plano.

Nessa janela, você precisa inserir dados sobre o nome do rotor (Nome do rotor), local de instalação do rotor (Local), tolerâncias para vibração e desequilíbrio residual (Tolerância), data da medição. Esses dados são armazenados em um banco de dados. Além disso, é criada uma pasta Arc####, em que ### é o número do arquivo no qual os gráficos, um arquivo de relatório etc. serão salvos. Após a conclusão do balanceamento, será gerado um arquivo de relatório que poderá ser editado e impresso no editor incorporado.

Após inserir os dados necessários, você precisa clicar em ""F10-OK"botão ", após o qual o ""Balanceamento em um único plano""A janela será aberta (veja a Fig. 7.13)

Configurações de balanceamento (1 plano)

Fig. 7.14. Plano único. Configurações de balanceamento

Na lateral esquerda desta janela são exibidos os dados das medições de vibração e os botões de controle de medição."Executar # 0", "Executar # 1", "RunTrim".

No lado direito desta janela há três abas:

- Configurações de balanceamento

- Gráficos

- Resultado

O ""Configurações de balanceamento"A aba "" é usada para inserir as configurações de balanceamento:

- ""Coeficiente de influência"" -

- "Novo rotor"- seleção do balanceamento do novo rotor, para o qual não existem coeficientes de balanceamento armazenados e são necessárias duas medições para determinar a massa e o ângulo de instalação do peso de correção.

- "Coeficiente salvo."- seleção do rebalanceamento do rotor, para o qual existem coeficientes de balanceamento salvos e apenas uma execução é necessária para determinar o peso e o ângulo de instalação do peso corretivo.

- ""Massa do peso de teste"" -

- "Porcentagem"- O peso corretivo é calculado como uma porcentagem do peso de teste.

- "Grama"- a massa conhecida do peso de teste é inserida e a massa do peso corretivo é calculada em gramas ou em oz para o sistema Imperial.

⚠️ Atenção! Se for necessário usar o ""Coeficiente salvo.""Para trabalhos adicionais durante o balanceamento inicial, a massa do peso de teste deve ser inserida em gramas ou onças, não em %. A balança está incluída na embalagem.".

- ""Método de Fixação de Peso""

- "Posição livre"- Os pesos podem ser instalados em posições angulares arbitrárias na circunferência do rotor.

- "Posição fixa"- O peso pode ser instalado em posições angulares fixas no rotor, por exemplo, nas pás ou em furos (por exemplo, 12 furos – 30 graus), etc. O número de posições fixas deve ser inserido no campo apropriado. Após o balanceamento, o programa dividirá automaticamente o peso em duas partes e indicará o número de posições em que é necessário fixar as massas obtidas.

- "Ranhura circular""– usado para balanceamento de rebolos. Neste caso, são utilizados 3 contrapesos para eliminar o desbalanceamento.

Fig. 7.17 Balanceamento do rebolo com 3 contrapesos

Fig. 7.18 Balanceamento do rebolo. Gráfico polar.

Fig. 7.15. Guia Resultado. Posição fixa da montagem do peso de correção.

Z1 e Z2 – posições dos pesos corretivos instalados, calculadas a partir da posição Z1, de acordo com o sentido de rotação. Z1 é a posição onde o peso de teste foi instalado.

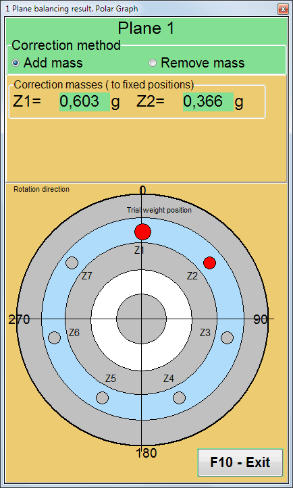

Fig. 7.16 Posições fixas. Diagrama polar.

- "Raio de montagem da massa, mm""- "Plano1" - O raio do peso de teste no plano 1. É necessário para calcular a magnitude do desequilíbrio inicial e residual para determinar a conformidade com a tolerância para desequilíbrio residual após o balanceamento.

- "Deixe o peso de teste no Plane1.""Normalmente, o peso de teste é removido durante o processo de balanceamento. Mas, em alguns casos, é impossível removê-lo; então, você precisa marcar esta opção para contabilizar a massa do peso de teste nos cálculos.".

- "Entrada manual de dados"" - usado para inserir manualmente o valor e a fase da vibração nos campos apropriados no lado esquerdo da janela e calcular a massa e o ângulo de instalação do peso de correção ao alternar para o ""Resultados"aba

- Botão ""Restaurar dados da sessão"Durante o balanceamento, os dados medidos são salvos no arquivo session1.ini. Se o processo de medição for interrompido devido ao travamento do computador ou por outros motivos, clicando neste botão você poderá restaurar os dados da medição e continuar o balanceamento a partir do momento da interrupção.

- Eliminação da excentricidade do mandril (balanceamento do índice) Balanceamento com partida adicional para eliminar a influência da excentricidade do mandril (mandril de balanceamento). Monte o rotor alternadamente a 0° e 180° em relação ao eixo. Meça os desbalanceamentos em ambas as posições.

- Tolerância de balanceamento Inserção ou cálculo das tolerâncias de desequilíbrio residual em g x mm (classes G)

- Usar gráfico polar Use o gráfico polar para exibir os resultados do balanceamento

Balanceamento de 1 plano. Novo rotor

Conforme mencionado acima, ""Novo rotor""O balanceamento requer dois testes e pelo menos um ajuste fino da máquina de balanceamento.".

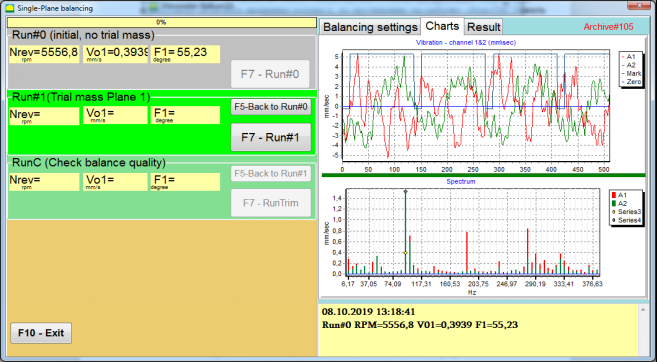

Run#0 (Execução inicial)

Após instalar os sensores no rotor de balanceamento e inserir os parâmetros de configuração, é necessário ligar a rotação do rotor e, quando atingir a velocidade de trabalho, pressionar o botão ""Run#0"Botão " para iniciar as medições". O ""Gráficos"A aba "Abrirá no painel direito, onde serão exibidas a forma de onda e o espectro da vibração. Na parte inferior da aba, é armazenado um arquivo de histórico, no qual os resultados de todas as inicializações com uma referência de tempo são salvos. No disco, este arquivo é salvo na pasta de arquivos com o nome memo.txt.

Atenção!

Antes de iniciar a medição, é necessário ligar a rotação do rotor da máquina de balanceamento (Run#0) e certifique-se de que a velocidade do rotor esteja estável.

Fig. 7.19. Balanceamento em um plano. Execução inicial (Run#0). Guia Gráficos

Após o término do processo de medição, no Run#0 Na seção do painel esquerdo, aparecem os resultados da medição: a velocidade do rotor (RPM), o valor RMS (Vo1) e a fase (F1) da vibração 1x.

O ""F5 - Voltar à execução#0"O botão " (ou a tecla de função F5) é usado para retornar à seção Run#0 e, se necessário, para repetir a medição dos parâmetros de vibração.

Run#1 (Plano de massa de teste 1)

Antes de iniciar a medição dos parâmetros de vibração na seção ""Run#1 (Plano de massa de teste 1), um peso de teste deve ser instalado de acordo com ""Massa do peso de teste"" campo.

O objetivo de instalar um peso de teste é avaliar como a vibração do rotor muda quando um peso conhecido é instalado em um local (ângulo) conhecido. O peso de teste deve alterar a amplitude da vibração em um valor inferior ou superior à amplitude inicial ou alterar a fase em 30 graus ou mais da fase inicial.

Se for necessário usar o ""Coeficiente salvo.""Para equilibrar os trabalhos futuros, o local (ângulo) de instalação do peso de teste deve ser o mesmo que o local (ângulo) da marca refletora.".

Ligue novamente a rotação do rotor da máquina de balanceamento e certifique-se de que sua frequência de rotação esteja estável. Em seguida, clique em ""F7-Run#1"botão " (ou pressione a tecla F7 no teclado do computador).

Após a medição nas janelas correspondentes do ""Run#1 (Plano de massa de teste 1)"" seção, os resultados da medição da velocidade do rotor (RPM), bem como o valor do componente RMS (Vо1) e fase (F1) da vibração 1x que aparece.

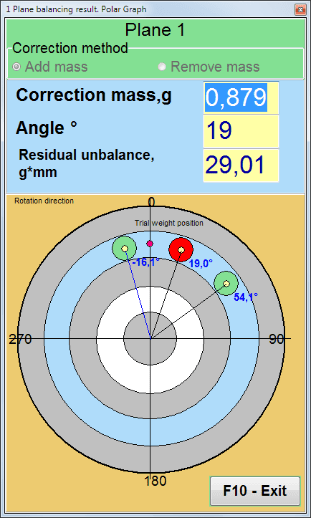

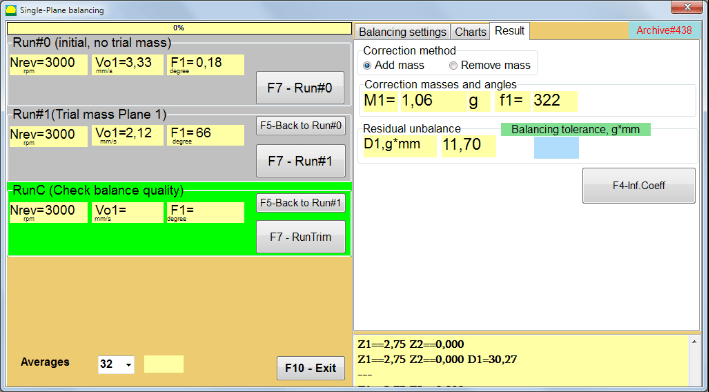

Ao mesmo tempo, o ""Resultado"A aba "abre no lado direito da janela".

Essa guia exibe os resultados do cálculo da massa e do ângulo do peso corretivo, que deve ser instalado no rotor para compensar o desequilíbrio.

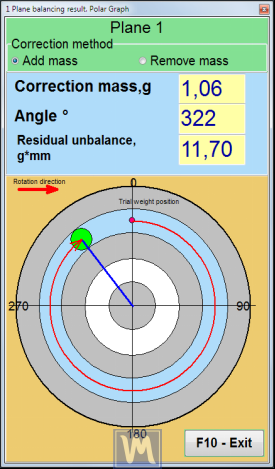

Além disso, no caso de utilização do sistema de coordenadas polares, o display mostra o valor da massa (M1) e o ângulo de instalação (f1) do peso de correção.

No caso de ""Posições fixas""Serão mostrados os números das posições (Zi, Zj) e a massa dividida do peso de teste.".

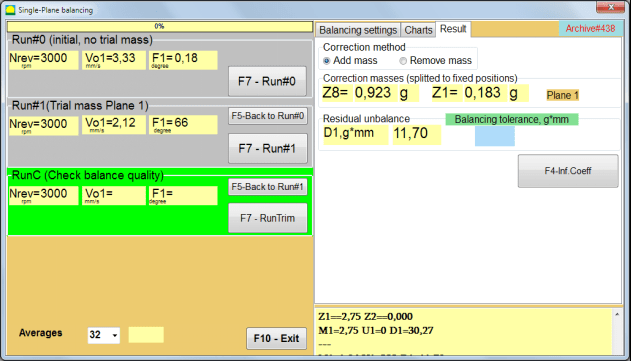

Fig. 7.20. Balanceamento em um plano. Run#1 e resultado do balanceamento.

Se Gráfico polar for verificado, o diagrama polar será exibido.

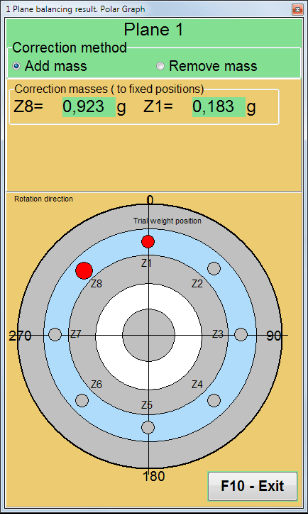

Fig. 7.21. O resultado do balanceamento. Gráfico polar.

Fig. 7.22. O resultado do balanceamento. Peso dividido (posições fixas)

Além disso, se ""Gráfico polar"A opção "Verificado" será exibida.

Fig. 7.23. Peso dividido em posições fixas. Gráfico polar

⚠️ Atenção!

- Após a conclusão do processo de medição na segunda execução (""Run#1 (Plano de massa de teste 1)"Após o balanceamento da máquina, é necessário parar a rotação e remover o peso de teste instalado. Em seguida, instale (ou remova) o peso corretivo no rotor de acordo com os dados da aba de resultados.

Se o peso de teste não foi removido, você precisa mudar para o ""Configurações de balanceamento"" guia e ative a caixa de seleção em ""Deixar o peso de teste no Plane1"". Em seguida, volte para o ""Resultado""tab. O peso e o ângulo de instalação do contrapeso são recalculados automaticamente.".

- A posição angular do peso corretivo é determinada a partir do local de instalação do peso de teste. A direção de referência do ângulo coincide com a direção de rotação do rotor.

- No caso de ""Posição fixa""- o 1st (Z1), coincide com o local de instalação do peso de teste. A direção de contagem do número da posição é a direção de rotação do rotor.

- Por padrão, o peso corretivo será adicionado ao rotor. Isso é indicado pela etiqueta definida em ""Adicionar"" campo. Se for remover o peso (por exemplo, por perfuração), você deve marcar o ""Excluir""campo, após o qual a posição angular do peso de correção mudará automaticamente em 180º.

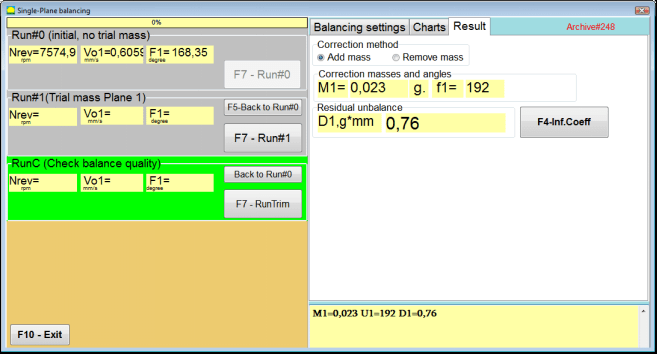

Após a instalação do peso de correção no rotor de balanceamento na janela de operação, é necessário realizar um RunC (trim) e avaliar a eficácia do balanceamento realizado.

RunC (Verificar a qualidade do balanço)

⚠️ Atenção! Antes de iniciar a medição no RunCPara que o rotor da máquina entre no modo de operação (frequência de rotação estável), é necessário ligar a rotação do rotor da máquina e verificar se ele entrou no modo de operação.

Para realizar medições de vibração no ""RunC (Verificar a qualidade do balanço)"" seção, clique no ""F7 - RunTrim"botão " (ou pressione a tecla F7 no teclado).

Após a conclusão bem-sucedida do processo de medição, no ""RunC (Verificar a qualidade do balanço)"Na seção "no painel esquerdo", aparecem os resultados da medição da velocidade do rotor (RPM), bem como o valor do componente RMS (Vo1) e a fase (F1) da vibração 1x.

No ""Resultado"Na aba "tab", são exibidos os resultados do cálculo da massa e do ângulo de instalação do peso corretivo adicional.

Fig. 7.24. Balanceamento em um plano. Executando um RunTrim. Guia Resultado

Esse peso pode ser adicionado ao peso de correção que já está montado no rotor para compensar o desequilíbrio residual. Além disso, o desequilíbrio residual do rotor obtido após o balanceamento é exibido na parte inferior dessa janela.

Caso a quantidade de vibração residual e/ou desbalanceamento residual do rotor balanceado atenda aos requisitos de tolerância estabelecidos na documentação técnica, o processo de balanceamento poderá ser concluído.

Caso contrário, o processo de balanceamento poderá continuar. Isso permite que o método de aproximações sucessivas corrija possíveis erros que possam ocorrer durante a instalação (remoção) do peso corretivo em um rotor balanceado.

Ao prosseguir com o processo de balanceamento no rotor de balanceamento, é necessário instalar (ou remover) massa corretiva adicional, cujos parâmetros são indicados na seção ""Massas e ângulos de correção".

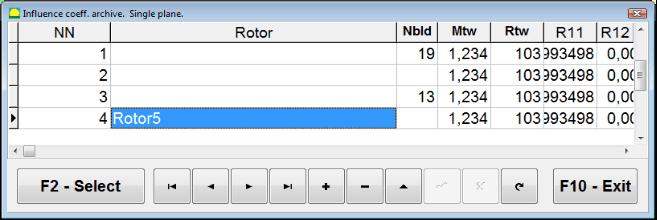

Coeficientes de influência (1 plano)

O ""F4-Coeficiente de Inf."botão " no ""Resultado"A aba " é usada para visualizar e armazenar na memória do computador os coeficientes de balanceamento do rotor (coeficientes de influência) calculados a partir dos resultados das execuções de calibração.".

Quando pressionado, o ""Coeficientes de influência (plano único)"Uma janela "aparece no visor do computador, na qual são exibidos os coeficientes de balanceamento calculados a partir dos resultados das execuções de calibração (teste). Se durante o balanceamento subsequente desta máquina for necessário usar o ""Coeficiente salvo.""No modo, esses coeficientes devem ser armazenados na memória do computador.".

Para fazer isso, clique em ""F9 - Salvar"botão " e vá para a segunda página do ""Coeficiente de influência. Arquivo. Plano único."

Fig. 7.25. Coeficientes de balanceamento no 1º plano

Em seguida, você precisa inserir o nome desta máquina no campo ""Rotor"" coluna e clique ""F2-Salvar"Botão "Salvar" para salvar os dados especificados no computador.

Em seguida, você pode retornar à janela anterior pressionando a tecla ""F10-Sair"botão " (ou a tecla de função F10 no teclado do computador).

Figura 7.26. "Arquivo de coeficiente de influência. Plano único.""

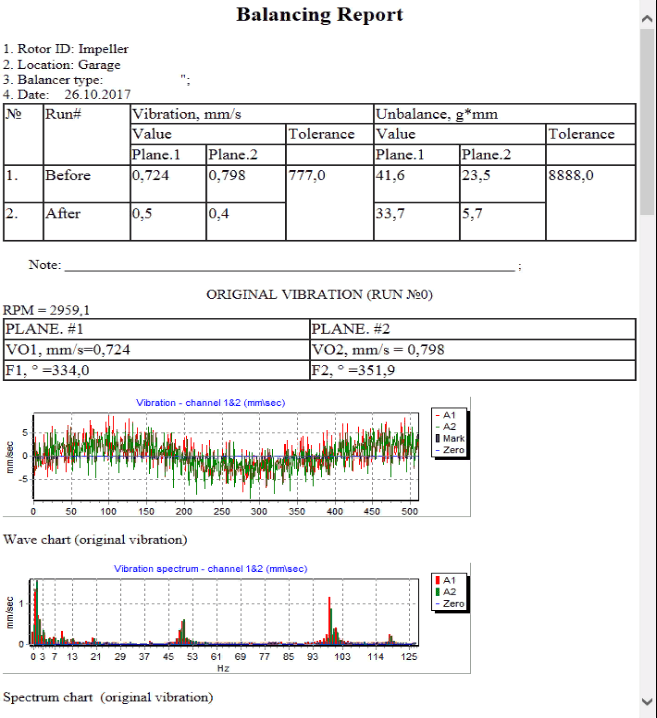

Relatório de balanceamento

Após o balanceamento de todos os dados salvos e o relatório de balanceamento criado, você pode visualizar e editar o relatório no editor integrado. Na janela ""Equilibrando o arquivo em um plano"" (Fig. 7.9) pressione o botão ""F9 -Relatório""para acessar o editor de relatórios de balanceamento.".

Fig. 7.27. Relatório de balanceamento.

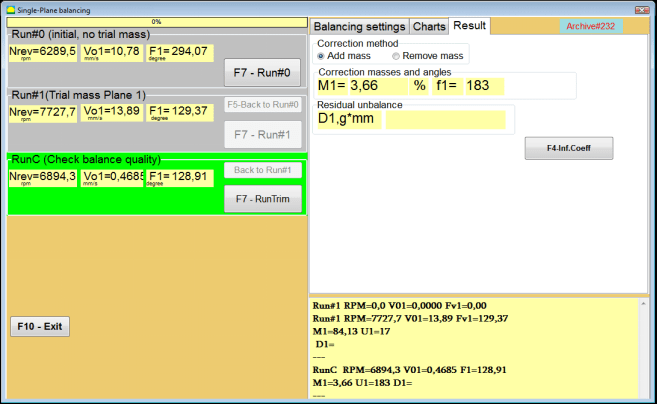

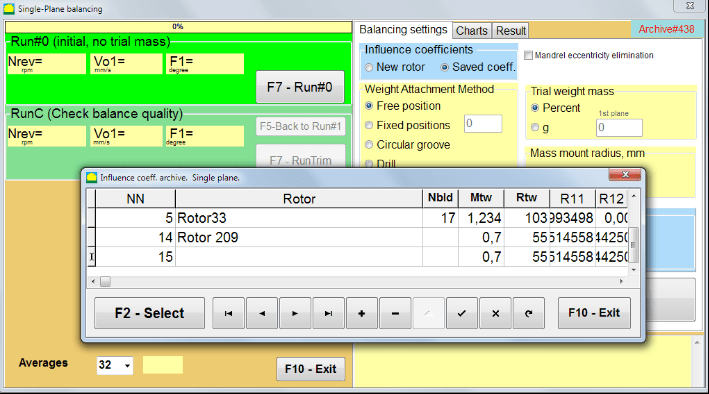

Procedimento de balanceamento de coeficientes salvos com coeficientes de influência salvos em 1 plano

Configuração do sistema de medição (entrada de dados iniciais)

Coeficiente de balanceamento salvo pode ser realizado em uma máquina para a qual os coeficientes de balanceamento já tenham sido determinados e inseridos na memória do computador.

⚠️ Atenção! Ao fazer o balanceamento com coeficientes salvos, o sensor de vibração e o sensor de ângulo de fase devem ser instalados da mesma forma que durante o balanceamento inicial.

Entrada dos dados iniciais para Coeficiente de balanceamento salvo (como no caso de primário(""Novo rotor"") equilíbrio) começa no ""Balanceamento de plano único. Configurações de balanceamento.".

Neste caso, no ""Coeficientes de influência"" seção, selecione o ""Coeficiente salvo"" item. Neste caso, a segunda página do ""Arquivo de coeficiente de influência. Plano único.", que armazena um arquivo dos coeficientes de balanceamento salvos.

Fig. 7.28. Balanceamento com coeficientes de influência salvos em 1 plano

Navegando pela tabela deste arquivo usando os botões de controle "►" ou "◄", você pode selecionar o registro desejado com os coeficientes de balanceamento da máquina de seu interesse. Em seguida, para usar esses dados nas medições atuais, pressione ""F2 - Selecionar"" botão.

Depois disso, o conteúdo de todas as outras janelas do ""Balanceamento de plano único. Configurações de balanceamento.""são preenchidos automaticamente.".

Depois de concluir a entrada dos dados iniciais, você pode começar a medir.

Medições durante o balanceamento com coeficientes de influência salvos

O balanceamento com coeficientes de influência salvos requer apenas uma execução inicial e pelo menos uma execução de teste da máquina de balanceamento.

⚠️ Atenção! Antes de iniciar a medição, é necessário ligar a rotação do rotor e certificar-se de que a frequência de rotação esteja estável.

Para realizar a medição dos parâmetros de vibração no ""Run#0 (Inicial, sem massa de teste)"" seção, pressione ""F7 - Run#0"(ou pressione a tecla F7 no teclado do computador).

Fig. 7.29. Balanceamento com coeficientes de influência salvos em um plano. Resultados após uma execução.

Nos campos correspondentes de ""Run#0"Na seção ", aparecem os resultados da medição da velocidade do rotor (RPM), o valor do componente RMS (Vо1) e a fase (F1) da vibração 1x.

Ao mesmo tempo, o ""Resultado"A aba "Exibe os resultados do cálculo da massa e do ângulo do peso corretivo, que deve ser instalado no rotor para compensar o desequilíbrio.".

Além disso, no caso de utilização de um sistema de coordenadas polares, o visor mostra os valores de massa e os ângulos de instalação dos pesos de correção.

No caso de divisão do peso corretivo nas posições fixas, são exibidos os números das posições do rotor de balanceamento e a massa de peso que precisa ser instalada nelas.

Além disso, o processo de balanceamento é realizado de acordo com as recomendações estabelecidas na seção 7.4.2. para o balanceamento primário.

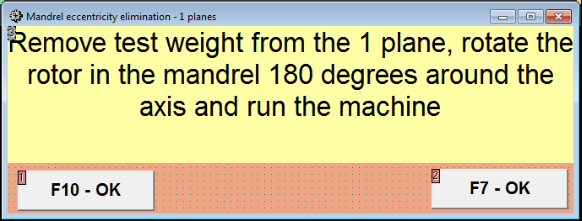

Eliminação da excentricidade do mandril (balanceamento do índice)

Se, durante o balanceamento, o rotor for instalado em um mandril cilíndrico, a excentricidade do mandril poderá introduzir um erro adicional. Para eliminar esse erro, o rotor deve ser implantado no mandril em 180 graus e realizar uma partida adicional. Isso é chamado de balanceamento de índice.

Para realizar o balanceamento de índice, é fornecida uma opção especial no programa Balanset-1A. Quando a eliminação da excentricidade do mandril é marcada, uma seção RunEcc adicional é exibida na janela de balanceamento.

Fig. 7.30. A janela de trabalho para o balanceamento do índice.

Após executar Run # 1 (Trial mass Plane 1), será exibida uma janela

Fig. 7.31 Janela de atenção de balanceamento de índice.

Após a instalação do rotor com um giro de 180°, o Run Ecc deve ser concluído. O programa calculará automaticamente o verdadeiro desbalanceamento do rotor sem afetar a excentricidade do mandril.

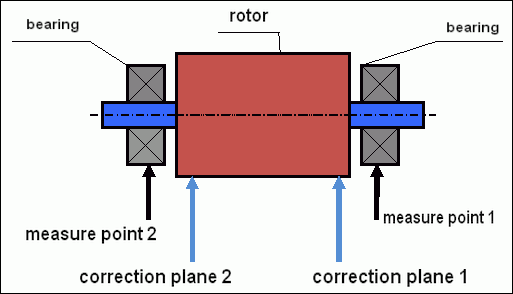

7.5 Balanceamento de dois planos

Antes de começar a trabalhar no Balanceamento de dois planos é necessário instalar sensores de vibração no corpo da máquina nos pontos de medição selecionados e conectá-los às entradas X1 e X2 da unidade de medição, respectivamente.

Um sensor óptico de ângulo de fase deve ser conectado à entrada X3 da unidade de medição. Além disso, para usar esse sensor, uma fita reflexiva deve ser colada na superfície acessível do rotor da máquina de balancear.

Os requisitos detalhados para a escolha do local de instalação dos sensores e sua montagem na instalação durante o balanceamento estão definidos no Apêndice 1.

O trabalho no programa em ""Balanceamento de dois planos"O modo "inicia a partir da janela principal dos programas.".

Clique em ""F3-Dois aviões"botão " (ou pressione a tecla F3 no teclado do computador).

Além disso, clique no botão "F7 – Balanceamento", após o qual uma janela de trabalho aparecerá na tela do computador (veja a Fig. 7.13), seleção do arquivo para salvar os dados ao balancear em dois planos.

Fig. 7.32 Janela de arquivo de balanceamento de dois planos.

Nesta janela, você precisa inserir os dados do rotor balanceado. Após pressionar ""F10-OK"Ao clicar no botão, uma janela de balanceamento será exibida.

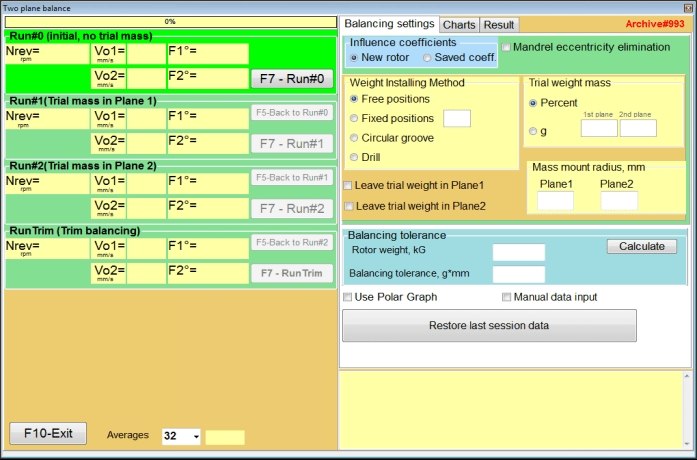

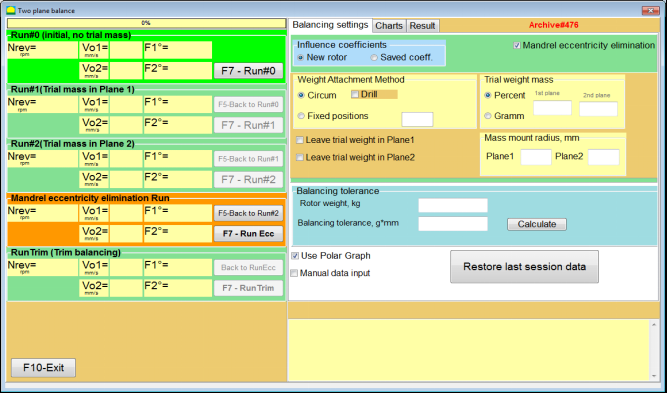

Configurações de balanceamento (2 planos)

Fig. 7.33. Janela de balanceamento em dois planos.

À direita da janela está o ""Configurações de balanceamento""Aba para inserir configurações antes do balanceamento.".

- Coeficientes de influência - Balanceamento de um rotor novo ou balanceamento utilizando coeficientes de influência armazenados (coeficientes de balanceamento)

- Eliminação da excentricidade do mandril - Balanceamento com partida adicional para eliminar a influência da excentricidade do mandril

- Método de fixação de peso - Instalação de pesos corretivos em local arbitrário na circunferência do rotor ou em posição fixa. Cálculos para furação na remoção da massa.

- "Posição livre"- Os pesos podem ser instalados em posições angulares arbitrárias na circunferência do rotor.

- "Posição fixa"- O peso pode ser instalado em posições angulares fixas no rotor, por exemplo, nas pás ou em furos (por exemplo, 12 furos – 30 graus), etc. O número de posições fixas deve ser inserido no campo apropriado. Após o balanceamento, o programa dividirá automaticamente o peso em duas partes e indicará o número de posições em que é necessário fixar as massas obtidas.

- Massa do peso de teste - Peso de teste

- Deixar o peso de teste no Plano1 / Plano2 - Ao fazer o balanceamento, remova ou deixe o peso de teste.

- Raio de montagem da massa, mm - Raio de teste de montagem e pesos corretivos

- Tolerância de balanceamento - Inserir ou calcular tolerâncias de desequilíbrio residual em g-mm

- Usar gráfico polar - Utilize um gráfico polar para exibir os resultados do balanceamento.

- Entrada manual de dados - Entrada manual de dados para cálculo de pesos de balanceamento

- Restaurar os dados da última sessão - Recuperação dos dados de medição da última sessão em caso de falha na continuação do balanceamento.

Balanceamento de 2 aviões. Novo rotor

Configuração do sistema de medição (entrada de dados iniciais)

Entrada dos dados iniciais para o Novo balanceamento do rotor no ""Balanceamento de dois planos. Configurações".

Neste caso, no ""Coeficientes de influência"" seção, selecione o ""Novo rotor"" item.

Além disso, na seção ""Massa do peso de teste"", você deve selecionar a unidade de medida da massa do peso de teste - ""Grama"" ou ""Porcentagem".

Ao escolher a unidade de medida ""Porcentagem"", todos os cálculos subsequentes da massa do peso corretivo serão realizados como uma porcentagem em relação à massa do peso de teste.

Ao escolher o ""Grama"" unidade de medida, todos os cálculos subsequentes da massa do peso corretivo serão realizados em gramas. Em seguida, insira nas janelas localizadas à direita da inscrição ""Grama""a massa dos pesos de teste que serão instalados no rotor.".

⚠️ Atenção! Se for necessário usar o ""Coeficiente salvo.""No modo de trabalho adicional durante o balanceamento inicial, a massa dos pesos de teste deve ser inserida em" gramas.

Em seguida, selecione ""Método de fixação de peso" - "Circum"" ou ""Posição fixa".

Se você selecionar ""Posição fixa"", você deve inserir o número de posições.".

Cálculo da tolerância para desequilíbrio residual (tolerância de balanceamento)

A tolerância para desequilíbrio residual (tolerância de balanceamento) pode ser calculada de acordo com o procedimento descrito na norma ISO 1940 Vibração. Requisitos de qualidade de balanceamento para rotores em estado constante (rígido). Parte 1. Especificação e verificação de tolerâncias de balanceamento.

Fig. 7.34. Janela de cálculo da tolerância de balanceamento

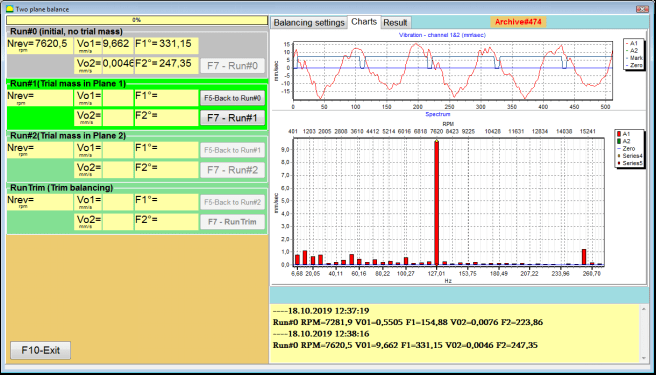

Execução inicial (Run#0)

Ao equilibrar-se em dois planos no ""Novo rotor"No modo de balanceamento, são necessárias três execuções de calibração e pelo menos uma execução de teste da máquina de balanceamento.

A medição da vibração na primeira partida da máquina é realizada no ""Balança de dois planos"" janela de trabalho no ""Run#0"" seção.

Fig. 7.35. Resultados da medição no balanceamento em dois planos após a execução inicial.

⚠️ Atenção! Antes de iniciar a medição, é necessário ligar a rotação do rotor da máquina de balanceamento (primeira execução) e certificar-se de que ela entrou no modo de operação com uma velocidade estável.

Para medir os parâmetros de vibração no Run#0 seção, clique em ""F7 - Run#0"botão " (ou pressione a tecla F7 em um teclado de computador)

Os resultados da medição da velocidade do rotor (RPM), do valor RMS (VО1, VО2) e das fases (F1, F2) da vibração 1x aparecem nas janelas correspondentes do Run#0 seção.

Run#1.Trial massa no Plane1

Antes de começar a medir os parâmetros de vibração no ""Run#1.Trial massa no Plane1"Na seção ", você deve parar a rotação do rotor da máquina de balanceamento e instalar um peso de teste sobre ele, com a massa selecionada na seção ""Massa do peso de teste"" seção.

⚠️ Atenção!

- A questão da escolha da massa dos pesos de teste e seus locais de instalação no rotor de uma máquina de balanceamento é discutida em detalhes no Apêndice 1.

- Se for necessário utilizar o Coeficiente salvo. Modo em trabalhos futuros, o local para instalar o peso de teste deve necessariamente coincidir com o local para instalar a marca usada para ler o ângulo de fase.

Depois disso, é necessário ligar novamente a rotação do rotor da máquina de balancear e certificar-se de que ela entrou no modo de operação.

Para medir os parâmetros de vibração no ""Execute # 1.Trial mass in Plane1"" seção, clique no ""F7 - Run#1"botão " (ou pressione a tecla F7 no teclado do computador).

Após a conclusão bem-sucedida do processo de medição, você retornará à guia de resultados da medição.

Neste caso, nas janelas correspondentes do ""Run#1. Massa de teste no Plane1"" seção, os resultados da medição da velocidade do rotor (RPM), bem como o valor dos componentes do RMS (Vо1, Vо2) e fases (F1, F2) da vibração 1x.

""Executar # 2. Massa de teste no Plano 2""

Antes de começar a medir os parâmetros de vibração na seção ""Execute o # 2.Trial mass no Plane2"Você deve executar os seguintes passos:

- parar a rotação do rotor da máquina de balanceamento;

- remova o peso de teste instalado no plano 1;

- Instale um peso de teste no plano 2, com a massa selecionada na seção ""Massa do peso de teste".

Depois disso, ligue a rotação do rotor da máquina de balanceamento e certifique-se de que ele tenha entrado na velocidade operacional.

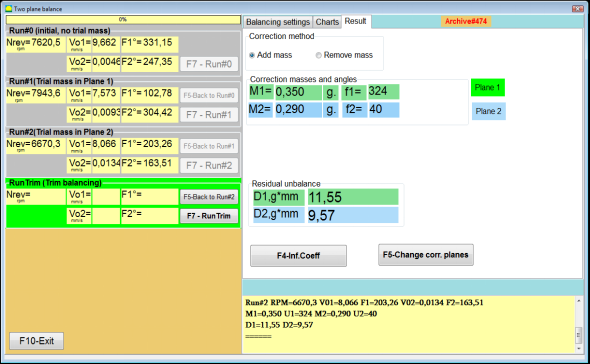

Para iniciar a medição da vibração no ""Execute o # 2.Trial mass no Plane2"" seção, clique no ""F7 - Executar # 2"botão " (ou pressione a tecla F7 no teclado do computador). Em seguida, o ""Resultado""A aba se abre.".

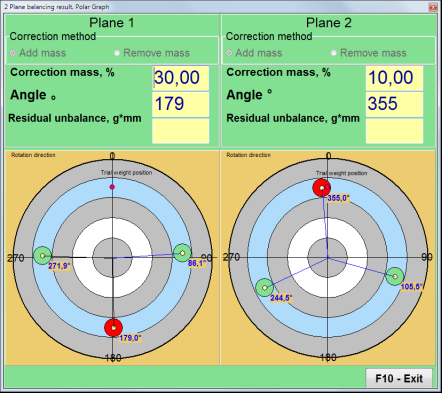

No caso de usar o Método de fixação de peso" - "Posições livres, o display mostra os valores de massa (M1, M2) e ângulos de instalação (f1, f2) dos pesos corretivos.

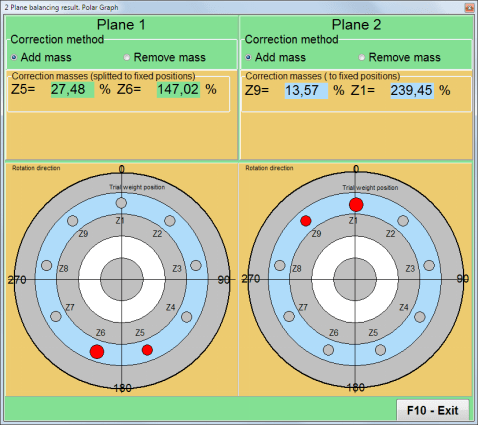

Fig. 7.36. Resultados do cálculo dos pesos corretivos - posição livre

Fig. 7.37. Resultados do cálculo dos pesos corretivos - posição livre. Diagrama polar

No caso de usar o método de fixação de peso" – "Posições fixas

Fig. 7.38. Resultados do cálculo dos pesos corretivos – posição fixa.

Fig. 7.39. Resultados do cálculo dos pesos corretivos - posição fixa. Diagrama polar.

No caso de utilização do método de fixação de pesos" – ""Ranhura circular"

Fig. 7.40. Resultados do cálculo dos pesos corretivos – Ranhura circular.

⚠️ Atenção!

- Após concluir o processo de medição no RUN#2 da máquina de balanceamento, pare a rotação do rotor e remova o peso de teste instalado anteriormente. Em seguida, você pode instalar (ou remover) os pesos corretivos.

- A posição angular dos pesos corretivos no sistema de coordenadas polares é contada a partir do local de instalação do peso de teste na direção de rotação do rotor.

- No caso de ""Posição fixa""- o 1st (Z1), coincide com o local de instalação do peso de teste. A direção de contagem do número da posição é a direção de rotação do rotor.

- Por padrão, o peso corretivo será adicionado ao rotor. Isso é indicado pela etiqueta definida em ""Adicionar"" campo. Se for remover o peso (por exemplo, por perfuração), você deve marcar o ""Excluir""campo, após o qual a posição angular do peso de correção mudará automaticamente em 180º.

RunC (Corrida de aparagem)

Depois de instalar o peso de correção no rotor de balanceamento, é necessário executar um RunC (trim) e avaliar a eficácia do balanceamento realizado.

⚠️ Atenção! Antes de iniciar a medição no teste de funcionamento, é necessário ligar a rotação do rotor da máquina e certificar-se de que ela entrou na velocidade de operação.

Para medir os parâmetros de vibração na seção RunTrim (Verificar qualidade do balanceamento), clique em ""F7 - RunTrim"botão " (ou pressione a tecla F7 no teclado do computador).

Serão mostrados os resultados da medição da frequência de rotação do rotor (RPM), bem como o valor do componente RMS (Vо1) e a fase (F1) da vibração 1x.

O ""Resultado"A aba "Aparece no lado direito da janela de trabalho com a tabela de resultados de medição, que exibe os resultados do cálculo dos parâmetros dos pesos corretivos adicionais.".

Esses pesos podem ser adicionados aos pesos corretivos que já estão instalados no rotor para compensar o desequilíbrio residual.

Além disso, o desbalanceamento residual do rotor obtido após o balanceamento é exibido na parte inferior dessa janela.

Caso os valores da vibração residual e/ou do desequilíbrio residual do rotor balanceado atendam aos requisitos de tolerância estabelecidos na documentação técnica, o processo de balanceamento poderá ser concluído.

Caso contrário, o processo de balanceamento poderá continuar. Isso permite que o método de aproximações sucessivas corrija possíveis erros que possam ocorrer durante a instalação (remoção) do peso corretivo em um rotor balanceado.

Ao prosseguir com o processo de balanceamento no rotor de balanceamento, é necessário instalar (ou remover) massa corretiva adicional, cujos parâmetros são indicados na janela "Resultado".

No ""Resultado""Na janela, existem dois botões de controle que podem ser usados - ""F4-Coeficiente de Inf.", "F5 - Alterar os planos de correção".

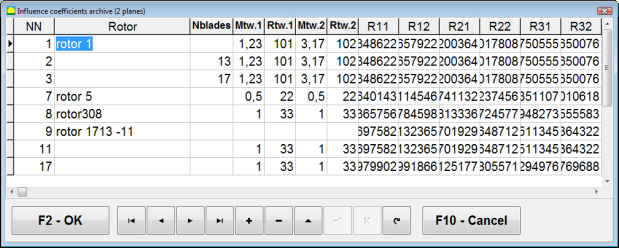

Coeficientes de influência (2 planos)

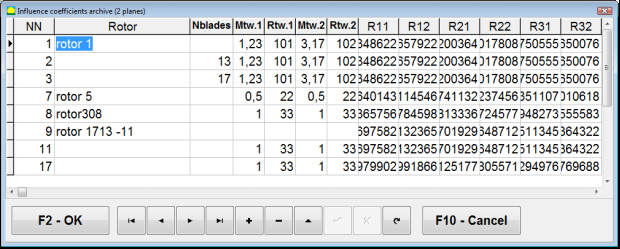

O ""F4-Coeficiente de Inf."O botão "" (ou a tecla de função F4 no teclado do computador) é usado para visualizar e salvar os coeficientes de balanceamento do rotor na memória do computador, calculados a partir dos resultados de duas inicializações de calibração.

Quando pressionado, o ""Coeficientes de influência (dois planos)"Aparece uma janela de trabalho no visor do computador, na qual são exibidos os coeficientes de balanceamento calculados com base nos resultados das três primeiras inicializações da calibração.

Fig. 7.41. Janela de trabalho com coeficientes de balanceamento em 2 planos.

No futuro, ao realizar o balanceamento desse tipo de máquina, será necessário utilizar o ""Coeficiente salvo.""Coeficientes de modo e balanceamento armazenados na memória do computador.".

Para salvar os coeficientes, clique em ""F9 - Salvar"botão " e vá para ""Arquivo de coeficientes de influência (2 planos)"" janelas (ver Fig. 7.42)

Fig. 7.42. A segunda página da janela de trabalho com coeficientes de balanceamento em 2 planos.

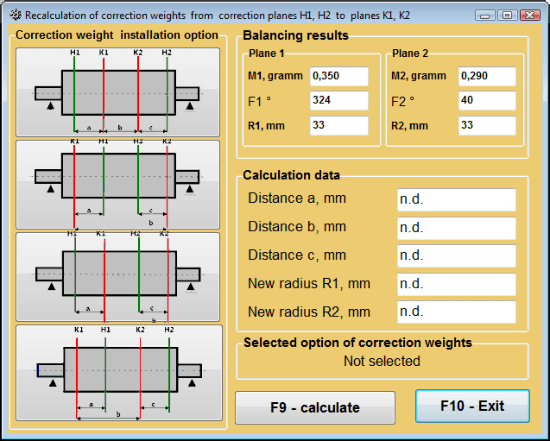

Modificar planos de correção

O ""F5 - Alterar os planos de correção"O botão é utilizado quando é necessário alterar a posição dos planos de correção, quando é preciso recalcular as massas e os ângulos de instalação dos pesos corretivos.

Esse modo é útil principalmente no balanceamento de rotores de formato complexo (por exemplo, virabrequins).

Ao pressionar este botão, a janela de trabalho ""Recálculo da massa dos pesos de correção e do ângulo para outros planos de correção"" é exibido na tela do computador.

Nessa janela de trabalho, você deve selecionar uma das quatro opções possíveis clicando na imagem correspondente.

Os planos de correção originais (Н1 e Н2) são marcados em verde, e os novos (K1 e K2), para os quais ele reconta, em vermelho.

Então, no ""Dados de cálculo"Na seção "Insira os dados solicitados", incluindo:

- a distância entre os planos de correção correspondentes (a, b, c);

- novos valores dos raios de instalação dos pesos corretivos no rotor (R1', R2').

Após inserir os dados, você deve pressionar o botão ""F9-calcular"

Os resultados do cálculo (massas M1, M2 e ângulos de instalação dos pesos corretivos f1, f2) são exibidos na seção correspondente desta janela de trabalho.

Fig. 7.43 Alteração dos planos de correção. Recálculo da massa e do ângulo de correção para outros planos de correção.

Coeficiente de equilíbrio salvo em 2 planos

Coeficiente de balanceamento salvo pode ser realizado em uma máquina para a qual os coeficientes de balanceamento já tenham sido determinados e salvos na memória do computador.

⚠️ Atenção! Ao fazer um novo balanceamento, os sensores de vibração e o sensor de ângulo de fase devem ser instalados da mesma forma que durante o balanceamento inicial.

A entrada de dados iniciais para o rebalanceamento começa em ""Equilíbrio de dois planos. Configurações de balanceamento".

Neste caso, no ""Coeficientes de influência"" seção, selecione o ""Coeficiente salvo."" Item. Neste caso, a janela ""Arquivo de coeficientes de influência (2 planos)""aparecerá, onde está armazenado o arquivo dos coeficientes de balanceamento previamente determinados.".

Navegando pela tabela deste arquivo usando os botões de controle "►" ou "◄", você pode selecionar o registro desejado com os coeficientes de balanceamento da máquina de seu interesse. Em seguida, para usar esses dados nas medições atuais, pressione ""F2 - OK""botão e retornar à janela de trabalho anterior.".

Fig. 7.44. A segunda página da janela de trabalho com coeficientes de balanceamento em 2 planos.

Depois disso, o conteúdo de todas as outras janelas do ""Balanceamento em 2 pl. Dados de origem"" é preenchido automaticamente.".

Coeficiente salvo. Balanceamento

"Coeficiente salvo.""O balanceamento requer apenas uma inicialização de ajuste e pelo menos uma inicialização de teste da máquina de balanceamento.".

Medição de vibração no início do ajuste (Executar # 0) da máquina é realizada no ""Balanceamento em 2 planos""janela de trabalho com uma tabela de resultados de balanceamento no Executar # 0 seção.

⚠️ Atenção! Antes de iniciar a medição, é necessário ligar a rotação do rotor da máquina de balancear e certificar-se de que ela entrou no modo de operação com uma velocidade estável.

Para medir os parâmetros de vibração no Executar # 0 seção, clique em ""F7 - Run#0"botão " (ou pressione a tecla F7 no teclado do computador).

Os resultados da medição da velocidade do rotor (RPM), bem como o valor dos componentes do RMS (VО1, VО2) e as fases (F1, F2) da vibração 1x aparecem nos campos correspondentes do Executar # 0 seção.

Ao mesmo tempo, o ""Resultado"Abre-se uma nova aba que exibe os resultados do cálculo dos parâmetros dos pesos corretivos que devem ser instalados no rotor para compensar o seu desequilíbrio.

Além disso, no caso de utilização do sistema de coordenadas polares, o visor mostra os valores de massa e os ângulos de instalação dos pesos corretivos.

No caso de decomposição de pesos corretivos nas lâminas, são exibidos os números das lâminas do rotor de balanceamento e a massa de peso que precisa ser instalada nelas.

Além disso, o processo de balanceamento é realizado de acordo com as recomendações estabelecidas na seção 7.6.1.2. para balanceamento primário.

⚠️ Atenção!

- Após a conclusão do processo de medição, depois da segunda partida da máquina balanceada, pare a rotação de seu rotor e remova o peso de teste definido anteriormente. Só então você poderá começar a instalar (ou remover) o peso de correção no rotor.

- A contagem da posição angular do local de adição (ou remoção) do peso de correção do rotor é realizada no local de instalação do peso de teste no sistema de coordenadas polares. A direção da contagem coincide com a direção do ângulo de rotação do rotor.

- Em caso de balanceamento nas pás, a pá do rotor balanceada, designada como posição 1, coincide com o local de instalação do peso de teste. A direção da pá mostrada no visor do computador é realizada no sentido de rotação do rotor.

- Nesta versão do programa, a adição de um peso de correção no rotor é aceita por padrão. A etiqueta definida no campo "Adição" comprova isso. Caso a correção do desbalanceamento seja feita pela remoção de um peso (por exemplo, por furação), é necessário definir uma etiqueta no campo "Remoção". Assim, a posição angular do peso de correção será automaticamente alterada em 180º.

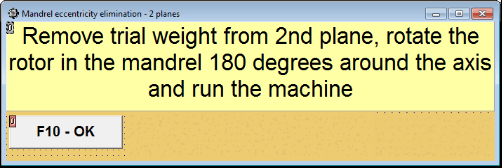

Eliminação da excentricidade do mandril (balanceamento do índice) - Dois planos

Se, durante o balanceamento, o rotor for instalado em um mandril cilíndrico, a excentricidade do mandril poderá introduzir um erro adicional. Para eliminar esse erro, o rotor deve ser implantado no mandril em 180 graus e realizar uma partida adicional. Isso é chamado de balanceamento de índice.

Para realizar o balanceamento de índice, é fornecida uma opção especial no programa Balanset-1A. Quando a eliminação da excentricidade do mandril é marcada, uma seção RunEcc adicional é exibida na janela de balanceamento.

Fig. 7.45. A janela de trabalho para o balanceamento do índice.

Depois de executar Run # 2 (Trial mass Plane 2), será exibida uma janela

Fig. 7.46. Janelas de atenção

Após a instalação do rotor com um giro de 180°, o Run Ecc deve ser concluído. O programa calculará automaticamente o verdadeiro desbalanceamento do rotor sem afetar a excentricidade do mandril.

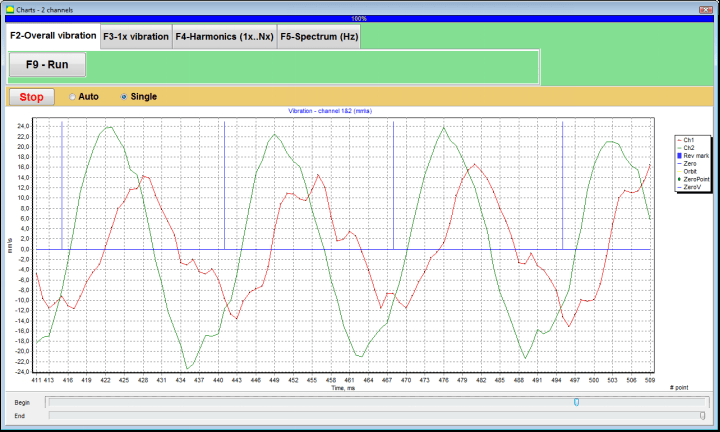

7.6 Modo de gráficos

O trabalho no modo "Gráficos" começa na janela inicial (ver Fig. 7.1) pressionando ""F8 – Gráficos". Em seguida, abre-se uma janela "Medição de vibração em dois canais. Gráficos" (ver Fig. 7.19).

Figura 7.47. Janela operacional "Medição de vibração em dois canais. Gráficos".

Ao trabalhar nesse modo, é possível traçar quatro versões do gráfico de vibração.

A primeira versão permite obter uma função de linha do tempo da vibração geral (da velocidade de vibração) no primeiro e no segundo canais de medição.

A segunda versão permite obter gráficos de vibração (de velocidade de vibração), que ocorre na frequência de rotação e em seus componentes harmônicos superiores.

Esses gráficos são obtidos como resultado da filtragem síncrona da função geral de tempo de vibração.

A terceira versão fornece gráficos de vibração com os resultados da análise harmônica.

A quarta versão permite obter um gráfico de vibração com os resultados da análise de espectro.

Gráficos de vibração geral

Para traçar um gráfico de vibração geral na janela de operação ""Medição de vibração em dois canais. Gráficos""É necessário selecionar o modo de operação.""vibração geral""Clicando no botão apropriado. Em seguida, defina a medição da vibração na caixa "Duração, em segundos", clicando no botão "▼" e selecione na lista suspensa a duração desejada do processo de medição, que pode ser igual a 1, 5, 10, 15 ou 20 segundos;

Quando estiver pronto, pressione (clique) o ""F9Ao pressionar o botão "Medir", o processo de medição de vibração começa simultaneamente em dois canais.

Após a conclusão do processo de medição, na janela de operação, aparecem gráficos da função de tempo da vibração geral do primeiro (vermelho) e do segundo (verde) canais (consulte a Fig. 7.47).

Nesses gráficos, o tempo é plotado no eixo X e a amplitude da velocidade de vibração (mm/seg.) é plotada no eixo Y.

Fig. 7.48. Janela de operação para a saída da função de tempo dos gráficos de vibração geral

Também há marcas (de cor azul) nesses gráficos que conectam os gráficos de vibração geral com a frequência de rotação do rotor. Além disso, cada marca indica o início (fim) da próxima rotação do rotor.

Se for necessário alterar a escala do gráfico no eixo X, o controle deslizante, apontado por uma seta na fig. 7.20, pode ser usado.

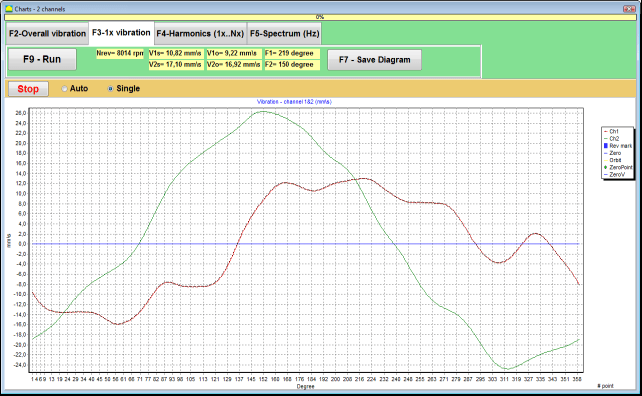

Gráficos de vibração 1x

Para plotar um gráfico de vibração 1x na janela operacional ""Medição de vibração em dois canais. Gráficos""É necessário selecionar o modo de operação.""1x vibração""clicando no botão apropriado.".

Em seguida, aparece a janela de operação "1x vibração".

Pressione (clique) o ""F9Ao pressionar o botão "Medir", o processo de medição de vibração começa simultaneamente em dois canais.

Fig. 7.49. Janela de operação para a saída dos gráficos de vibração 1x.

Após a conclusão do processo de medição e do cálculo matemático dos resultados (filtragem síncrona da função de tempo da vibração geral) na exibição na janela principal em um período igual a uma volta do rotor aparecem gráficos do 1x vibração em dois canais.

Nesse caso, um gráfico para o primeiro canal é representado em vermelho e para o segundo canal em verde. Nesses gráficos, o ângulo da rotação do rotor é plotado (de marca a marca) no eixo X e a amplitude da velocidade de vibração (mm/seg.) é plotada no eixo Y.

Além disso, na parte superior da janela de trabalho (à direita do botão ""F9 – Medida"") valores numéricos de medições de vibração de ambos os canais, semelhantes aos que obtemos no ""Medidor de vibração""modo, são exibidos.".

Em particular: Valor RMS da vibração geral (V1s, V2s), a magnitude do RMS (V1o, V2o) e fase (Fi, Fj) da vibração 1x e da velocidade do rotor (Nrev).

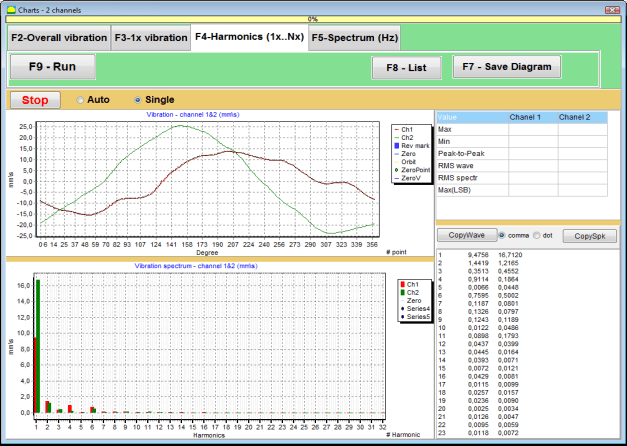

Gráficos de vibração com os resultados da análise harmônica

Para traçar um gráfico com os resultados da análise harmônica na janela de operação ""Medição de vibração em dois canais. Gráficos""É necessário selecionar o modo de operação.""Análise harmônica""clicando no botão apropriado.".

Aparece então uma janela de operação para saída simultânea de gráficos de função temporal e de espectro de aspectos harmônicos de vibração cujo período é igual ou múltiplo da frequência de rotação do rotor.

Atenção!

Ao operar nesse modo, é necessário usar o sensor de ângulo de fase que sincroniza o processo de medição com a frequência do rotor das máquinas para as quais o sensor está configurado.

Fig. 7.50. Harmônicos da janela de operação de vibração 1x.

Quando estiver pronto, pressione (clique) o ""F9Ao pressionar o botão "Medir", o processo de medição de vibração começa simultaneamente em dois canais.

Após a conclusão do processo de medição, na janela de operação aparecem gráficos de função de tempo (gráfico superior) e harmônicos de vibração 1x (gráfico inferior).

O número de componentes harmônicos é plotado no eixo X e o RMS da velocidade de vibração (mm/seg.) é plotado no eixo Y.

Gráficos de domínio de tempo e espectro de vibração

Para plotar um gráfico de espectro, use ""F5-Espectro"" aba:

Aparece então uma janela de operação para saída simultânea de gráficos de onda e espectro de vibração.

Fig. 7.51. Janela de operação para a saída do espectro de vibração.

Quando estiver pronto, pressione (clique) o ""F9Ao pressionar o botão "Medir", o processo de medição de vibração começa simultaneamente em dois canais.

Após a conclusão do processo de medição, na janela de operação aparecem gráficos de função de tempo (gráfico superior) e espectro de vibração (gráfico inferior).

A frequência de vibração é plotada no eixo X e o RMS da velocidade de vibração (mm/seg.) é plotado no eixo Y.

Nesse caso, um gráfico para o primeiro canal é representado em vermelho e para o segundo canal em verde.

8. Instruções gerais sobre operação e manutenção do dispositivo

8.1 Critérios de Qualidade de Balanceamento (Norma ISO 2372)

A qualidade do balanceamento pode ser avaliada por meio dos níveis de vibração estabelecidos pela norma ISO 2372. A tabela abaixo mostra os níveis de vibração aceitáveis para diferentes classes de máquinas:

| Classe de máquina | Bom (mm/seg RMS) |

Aceitável (mm/seg RMS) |

Ainda aceitável (mm/seg RMS) |

Inaceitável (mm/seg RMS) |

|---|---|---|---|---|

| Classe 1 Pequenas máquinas em fundações rígidas (motores até 15 kW) |

< 0.7 | 0.7 - 1.8 | 1.8 - 4.5 | > 4.5 |

| Classe 2 Máquinas médias sem fundações (motores 15-75 kW), mecanismos de acionamento até 300 kW |

< 1.1 | 1.1 - 2.8 | 2.8 - 7.1 | > 7.1 |

| Classe 3 Grandes máquinas em fundações rígidas (equipamentos acima de 300 kW) |

< 1.8 | 1.8 - 4.5 | 4.5 - 11 | > 11 |

| Classe 4 Grandes máquinas em fundações leves (equipamentos acima de 300 kW) |

< 2.8 | 2.8 - 7.1 | 7.1 - 18 | > 18 |

Observação: Estes valores fornecem orientações para avaliar a qualidade do balanceamento. Consulte sempre as especificações específicas do fabricante do equipamento e as normas aplicáveis à sua aplicação.

8.2 Requisitos de manutenção

🔧 Manutenção regular

- ✓Calibração regular dos sensores de acordo com as especificações do fabricante

- ✓Mantenha os sensores limpos e livres de detritos magnéticos

- ✓Armazene o equipamento em uma caixa protetora quando não estiver em uso

- ✓Proteja o sensor laser contra poeira e umidade

- ✓Verifique regularmente as conexões dos cabos quanto a desgaste ou danos

- ✓Atualizar o software conforme recomendado pelo fabricante

- ✓Manter cópias de segurança de dados importantes de balanceamento

📋 Normas de Manutenção da UE

A manutenção dos equipamentos deve obedecer a:

- EN ISO 9001: Requisitos dos sistemas de gestão da qualidade

- EN 13306: Terminologia e definições de manutenção

- EN 15341: Indicadores-chave de desempenho de manutenção

- Inspeções regulares de segurança de acordo com a diretiva de máquinas da UE

ANEXO 1. BALANCEAMENTO DO ROTOR

O rotor é um corpo que gira em torno de um determinado eixo e é sustentado por suas superfícies de apoio nos suportes. As superfícies de apoio do rotor transmitem o peso aos suportes por meio de rolamentos ou mancais de deslizamento. Ao usar o termo "superfície de apoio", estamos nos referindo simplesmente ao munhão* ou às superfícies que substituem o munhão.

*Joint (Zapfen em alemão significa "jornal", "pino") - é uma parte de um eixo ou de uma haste, que é suportada por um suporte (caixa de rolamento).

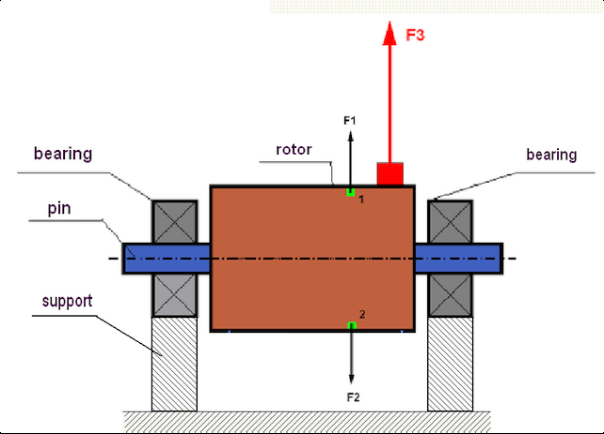

fig.1 Rotor e forças centrífugas.

Em um rotor perfeitamente balanceado, sua massa é distribuída simetricamente em relação ao eixo de rotação. Isso significa que qualquer elemento do rotor pode corresponder a outro elemento localizado simetricamente em relação ao eixo de rotação. Durante a rotação, cada elemento do rotor atua com uma força centrífuga direcionada na direção radial (perpendicular ao eixo de rotação do rotor). Em um rotor balanceado, a força centrífuga que influencia qualquer elemento do rotor é equilibrada pela força centrífuga que influencia o elemento simétrico. Por exemplo, os elementos 1 e 2 (mostrados na fig. 1 e coloridos em verde) são influenciados pelas forças centrífugas F1 e F2: iguais em valor e absolutamente opostas em direções. Isso é verdadeiro para todos os elementos simétricos do rotor e, portanto, a força centrífuga total que influencia o rotor é igual a 0; o rotor está equilibrado. Mas se a simetria do rotor for quebrada (na Figura 1, o elemento assimétrico está marcado em vermelho), então a força centrífuga desequilibrada F3 começa a agir sobre o rotor.

Ao girar, essa força muda de direção junto com a rotação do rotor. A carga dinâmica resultante dessa força é transferida para os mancais, o que leva ao seu desgaste acelerado. Além disso, sob a influência dessa força variável, ocorre uma deformação cíclica dos suportes e da fundação sobre a qual o rotor está fixado, o que produz vibração. Para eliminar o desequilíbrio do rotor e a vibração resultante, é necessário instalar massas de equilíbrio, que restaurarão a simetria do rotor.

O balanceamento do rotor é uma operação para eliminar o desequilíbrio por meio da adição de massas de balanceamento.

A tarefa de balanceamento é encontrar o valor e os locais (ângulo) da instalação de uma ou mais massas de balanceamento.

Os tipos de rotores e desequilíbrio

Considerando a resistência do material do rotor e a magnitude das forças centrífugas que o influenciam, os rotores podem ser divididos em dois tipos: rígidos e flexíveis.

Rotores rígidos em condições operacionais sob a influência da força centrífuga podem ficar ligeiramente deformados, mas a influência dessa deformação nos cálculos pode, portanto, ser negligenciada.

A deformação de rotores flexíveis, por outro lado, nunca deve ser negligenciada. A deformação dos rotores flexíveis complica a solução do problema de balanceamento e exige o uso de outros modelos matemáticos em comparação com a tarefa de balancear rotores rígidos. É importante mencionar que o mesmo rotor, em baixas velocidades de rotação, pode se comportar como um rotor rígido e, em altas velocidades, se comportará como um rotor flexível. Mais adiante, consideraremos apenas o balanceamento de rotores rígidos.

Dependendo da distribuição das massas desbalanceadas ao longo do rotor, dois tipos de desbalanceamento podem ser distinguidos – estático e dinâmico. O mesmo se aplica ao balanceamento estático e dinâmico do rotor.

O desequilíbrio estático do rotor ocorre sem a rotação do mesmo. Em outras palavras, ele permanece inativo quando o rotor está sob a influência da gravidade e, além disso, inclina o "ponto de maior peso" para baixo. Um exemplo de rotor com desequilíbrio estático é apresentado na Figura 2.

Fig.2

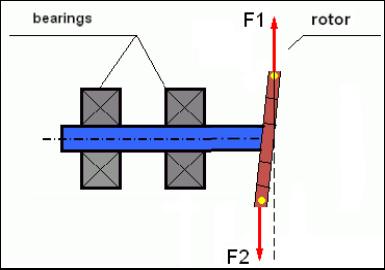

O desequilíbrio dinâmico ocorre somente quando o rotor gira.

Um exemplo de um rotor com desequilíbrio dinâmico é apresentado na Fig. 3.

Fig.3. Desequilíbrio dinâmico do rotor - par de forças centrífugas

Neste caso, as massas iguais e desequilibradas M1 e M2 estão localizadas em superfícies diferentes – em locais diferentes ao longo do comprimento do rotor. Na posição estática, ou seja, quando o rotor não gira, ele é influenciado apenas pela gravidade e, portanto, as massas se equilibram. Em movimento, quando o rotor está girando, as massas M1 e M2 passam a ser influenciadas pelas forças centrífugas Fθ1 e Fθ2. Essas forças são iguais em valor e opostas em direção. No entanto, como estão localizadas em pontos diferentes ao longo do eixo e não estão na mesma linha, as forças não se compensam. As forças Fθ1 e Fθ2 criam um momento que atua sobre o rotor. É por isso que esse desequilíbrio também é chamado de "momentâneo". Consequentemente, as forças centrífugas não compensadas atuam sobre os mancais, podendo exceder significativamente as forças consideradas e também reduzir a vida útil dos mancais.

Como esse tipo de desequilíbrio ocorre apenas durante a rotação do rotor, ele é denominado dinâmico. Não pode ser eliminado no balanceamento estático (ou seja, "nas facas") ou por qualquer outro método similar. Para eliminar o desequilíbrio dinâmico, é necessário instalar dois pesos de compensação que criem um momento de igual valor e direção oposta ao momento resultante das massas M1 e M2. Os pesos de compensação não precisam necessariamente ser instalados em frente às massas M1 e M2 e ter o mesmo valor. O mais importante é que criem um momento que compense totalmente o desequilíbrio no momento exato em que ele ocorre.

Em geral, as massas M1 e M2 podem não ser iguais, resultando em uma combinação de desequilíbrio estático e dinâmico. Teoricamente, está comprovado que, para eliminar o desequilíbrio de um rotor rígido, basta instalar dois contrapesos espaçados ao longo de seu comprimento. Esses contrapesos compensarão tanto o momento resultante do desequilíbrio dinâmico quanto a força centrífuga resultante da assimetria da massa em relação ao eixo do rotor (desequilíbrio estático). Como de costume, o desequilíbrio dinâmico é típico de rotores longos, como eixos, enquanto o estático é comum em rotores estreitos. No entanto, se o rotor estreito estiver montado inclinado em relação ao eixo ou, pior ainda, deformado (o chamado "desequilíbrio da roda"), será difícil eliminar o desequilíbrio dinâmico (ver Fig. 4), devido à dificuldade de posicionar contrapesos que criem o momento compensatório adequado.

Fig.4 Balanceamento dinâmico da roda oscilante

Como o ombro estreito do rotor cria um momento de inércia curto, pode ser necessário o uso de contrapesos de grande massa para correção. No entanto, ao mesmo tempo, existe um desequilíbrio adicional, denominado "desequilíbrio induzido", associado à deformação do rotor estreito sob a influência das forças centrífugas dos contrapesos.

Veja o exemplo:

""Instruções metódicas para balanceamento de rotores rígidos"" ISO 1940-1:2003 Vibração mecânica - Requisitos de qualidade de balanceamento para rotores em um estado constante (rígido) - Parte 1: Especificação e verificação das tolerâncias de balanceamento

Isso é visível nas rodas de ventilador estreitas, que, além do desequilíbrio de potência, também influenciam o desequilíbrio aerodinâmico. E é importante ter em mente que o desequilíbrio aerodinâmico, na verdade a força aerodinâmica, é diretamente proporcional à velocidade angular do rotor e, para compensá-lo, é usada a força centrífuga da massa de correção, que é proporcional ao quadrado da velocidade angular. Portanto, o efeito de balanceamento só pode ocorrer em uma frequência de balanceamento específica. Em outras velocidades, haveria uma lacuna adicional. O mesmo pode ser dito sobre as forças eletromagnéticas em um motor eletromagnético, que também são proporcionais à velocidade angular. Em outras palavras, é impossível eliminar todas as causas de vibração do mecanismo por qualquer meio de balanceamento.

Fundamentos da Vibração

A vibração é uma reação do projeto do mecanismo ao efeito da força de excitação cíclica. Essa força pode ter naturezas diferentes.

- A força centrífuga resultante do desequilíbrio do rotor é uma força não compensada que influencia o "ponto de maior peso". Essa força, em particular, e a vibração por ela causada, são eliminadas pelo balanceamento do rotor.

- Forças interativas, de natureza "geométrica", surgem de erros na fabricação e instalação das peças de acoplamento. Essas forças podem ocorrer, por exemplo, devido à falta de circularidade do munhão do eixo, erros nos perfis dos dentes das engrenagens, ondulações nas pistas dos rolamentos, desalinhamento dos eixos de acoplamento, etc. No caso de falta de circularidade dos mancais, o eixo se deslocará dependendo do ângulo de rotação. Embora essa vibração se manifeste na velocidade do rotor, é quase impossível eliminá-la com o balanceamento.

- Forças aerodinâmicas decorrentes da rotação dos ventiladores do impulsor e de outros mecanismos da pá. Forças hidrodinâmicas decorrentes da rotação de impulsores de bombas hidráulicas, turbinas, etc.

- Forças eletromagnéticas decorrentes do funcionamento de máquinas elétricas como resultado, por exemplo, da assimetria dos enrolamentos do rotor, da presença de espiras em curto-circuito, etc.

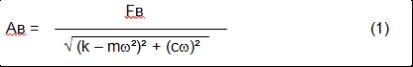

A magnitude da vibração (por exemplo, sua amplitude AB) depende não apenas da magnitude da força de excitação Fт que atua no mecanismo com a frequência circular ω, mas também da rigidez k da estrutura do mecanismo, de sua massa m e do coeficiente de amortecimento C.

Vários tipos de sensores podem ser usados para medir mecanismos de vibração e equilíbrio, incluindo:

- sensores de vibração absolutos projetados para medir a aceleração da vibração (acelerômetros) e sensores de velocidade de vibração;

- sensores de vibração relativa de correntes parasitas ou capacitivos, projetados para medir vibração.

Em alguns casos (quando a estrutura do mecanismo permite), os sensores de força também podem ser usados para examinar seu peso de vibração.

Em especial, eles são amplamente usados para medir o peso da vibração dos suportes das máquinas de balanceamento de rolamento rígido.

Portanto, a vibração é a reação do mecanismo à influência de forças externas. A quantidade de vibração depende não apenas da magnitude da força que atua no mecanismo, mas também da rigidez do mecanismo. Duas forças com a mesma magnitude podem levar a vibrações diferentes. Em mecanismos com uma estrutura de suporte rígida, mesmo com uma pequena vibração, as unidades de rolamento podem ser significativamente influenciadas por pesos dinâmicos. Portanto, ao equilibrar mecanismos com pernas rígidas, aplique os sensores de força e vibração (vibroacelerômetros). Os sensores de vibração são usados somente em mecanismos com suportes relativamente flexíveis, justamente quando a ação de forças centrífugas desequilibradas leva a uma deformação perceptível dos suportes e à vibração. Os sensores de força são usados em suportes rígidos, mesmo quando as forças significativas resultantes do desequilíbrio não levam a uma vibração significativa.

A ressonância da estrutura

Já mencionamos anteriormente que os rotores são divididos em rígidos e flexíveis. A rigidez ou flexibilidade do rotor não deve ser confundida com a rigidez ou mobilidade dos suportes (fundação) nos quais o rotor está localizado. O rotor é considerado rígido quando sua deformação (flexão) sob a ação de forças centrífugas pode ser desprezada. A deformação do rotor flexível é relativamente grande: ela não pode ser negligenciada.

Neste artigo, estudamos apenas o balanceamento de rotores rígidos. O rotor rígido (não deformável), por sua vez, pode estar localizado em suportes rígidos ou móveis (maleáveis). É claro que essa rigidez/mobilidade dos suportes é relativa, dependendo da velocidade de rotação do rotor e da magnitude das forças centrífugas resultantes. A fronteira convencional é a frequência das oscilações livres dos suportes/fundação do rotor. Para sistemas mecânicos, a forma e a frequência das oscilações livres são determinadas pela massa e elasticidade dos elementos do sistema mecânico. Ou seja, a frequência das oscilações naturais é uma característica interna do sistema mecânico e não depende de forças externas. Sendo desviados do estado de equilíbrio, os suportes tendem a retornar à sua posição de equilíbrio devido à elasticidade. Mas, devido à inércia do rotor maciço, esse processo é da natureza das oscilações amortecidas. Essas oscilações são as próprias oscilações do sistema rotor-suporte. Sua frequência depende da razão entre a massa do rotor e a elasticidade dos suportes.

Quando o rotor começa a girar e a frequência de sua rotação se aproxima da frequência de suas próprias oscilações, a amplitude da vibração aumenta drasticamente, o que pode até levar à destruição da estrutura.

Existe um fenômeno de ressonância mecânica. Na região de ressonância, uma alteração na velocidade de rotação de 100 rpm pode levar a um aumento de dez vezes em uma vibração. Nesse caso (na região de ressonância), a fase de vibração muda em 180°.