Dynamiska balanseringsanordningar för axlar och maskinutrustning Balanset-1A till ett pris av €1751.

Rotorn är en kropp som roterar runt en axel och hålls fast av sina lagerytor i stöden. Rotorns lagerytor överför belastningar till stöden via rull- eller glidlager. Lagerytorna är ytorna på tapparna eller de ytor som ersätter dem.

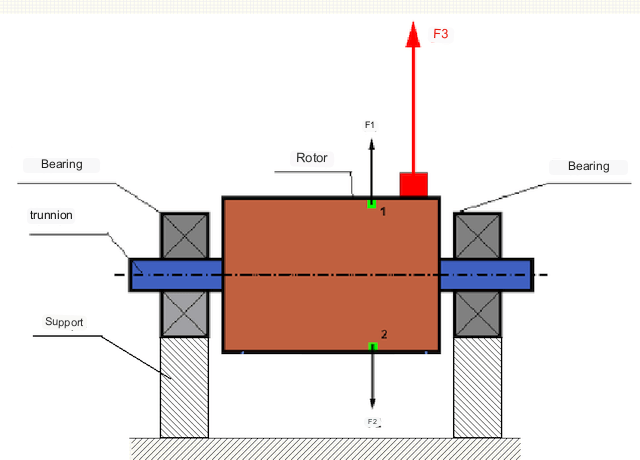

Fig.1 Rotor och centrifugalkrafter som verkar på den.

I en perfekt balanserad rotor är massan symmetriskt fördelad kring rotationsaxeln, dvs. varje rotorelement kan matchas med ett annat element som är symmetriskt placerat kring rotationsaxeln. I en balanserad rotor balanseras den centrifugalkraft som verkar på ett rotorelement av den centrifugalkraft som verkar på det symmetriska elementet. Exempelvis verkar centrifugalkrafterna F1 och F2, lika stora och motsatta i riktning, på element 1 och 2 (grönmarkerade i figur 1). detta gäller för alla symmetriska rotorelement, och därmed är den totala centrifugalkraften som verkar på rotorn 0 och rotorn är balanserad.

Men om rotorns symmetri bryts (det asymmetriska elementet är markerat med röd färg på fig. 1), verkar den obalanserade centrifugalkraften F3 på rotorn, som vid rotation ändrar riktning med rotorns rotation. Den dynamiska belastning som uppstår till följd av denna kraft överförs till lagren, vilket leder till snabbare slitage.

Under påverkan av denna variabla riktningskraft uppstår dessutom en cyklisk deformation av stöd och fundament, på vilka rotorn är fixerad, dvs. det uppstår vibrationer. För att eliminera rotorobalansen och de medföljande vibrationerna måste balanseringsmassor installeras för att återställa symmetrin i rotorn.

Rotorbalansering är ett ingrepp för att korrigera obalans genom att tillföra balanseringsmassor.

Balanseringens uppgift är att hitta storlek och läge (vinkel) för en eller flera balansmassor.

Typer av rotorer och typer av obalans.

Med hänsyn till rotormaterialets styrka och storleken på de centrifugalkrafter som verkar på det, kan rotorer delas in i två typer - styva och flexibla rotorer.

Styva rotorer deformeras obetydligt under inverkan av centrifugalkraften i arbetslägen och påverkan av denna deformation i beräkningarna kan försummas.

Deformation av flexibla rotorer kan inte längre försummas. Deformation av flexibla rotorer komplicerar lösningen av balanseringsproblemet och kräver tillämpning av andra matematiska modeller i jämförelse med problemet med balansering av stela rotorer.Det bör noteras att samma rotor vid låga hastigheter kan uppträda som stel, och vid höga hastigheter - som flexibel. I det följande kommer vi endast att betrakta balansering av stela rotorer.

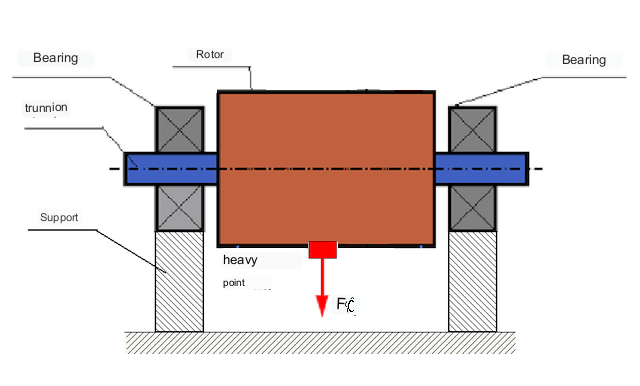

Beroende på fördelningen av obalanserade massor längs rotorns längd kan man skilja mellan två typer av obalans - statisk och dynamisk (momentan). Följaktligen talar man om statisk och dynamisk rotorbalansering. Statisk rotorobalans uppstår utan att rotorn roterar, d.v.s. i statik, när rotorn vänds av tyngdkraften med sin "tunga punkt" nedåt. Ett exempel på en rotor med statisk obalans visas i fig. 2

Fig.2 Statisk obalans hos rotorn.

Under tyngdkraftens inverkan vänder den "tunga punkten" nedåt

Dynamisk obalans uppstår endast när rotorn roterar.

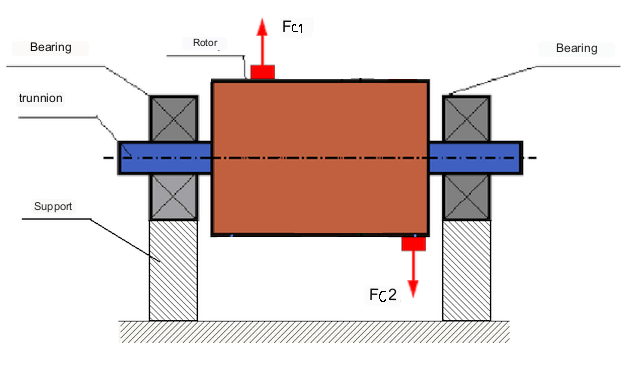

Ett exempel på en rotor med dynamisk obalans visas i fig. 3.

Fig.3 Dynamisk obalans hos rotorn.

Krafterna Fc1 och Fc2 skapar ett moment som tenderar att bringa rotorn ur balans.

I detta fall befinner sig de obalanserade massorna M1 och M2 i olika plan - på olika ställen längs rotorns längd. I statiskt läge, dvs. när rotorn inte roterar, verkar endast gravitationen på rotorn och massorna balanserar varandra. I dynamik, när rotorn roterar, börjar centrifugalkrafterna Fc1 och Fc2 verka på massorna M1 och M2. Dessa krafter är lika stora och motsatta i riktning. Men eftersom de appliceras på olika ställen längs axelns längd och inte är på samma linje, kompenserar dessa krafter inte varandra. Krafterna Fc1 och Fc2 skapar ett vridmoment som appliceras på rotorn. Därför kallas denna obalans också för momentobalans. Följaktligen verkar okompenserade centrifugalkrafter på lagerpositionerna, vilket kraftigt kan överskrida de beräknade värdena och minska lagrens livslängd.

Eftersom denna typ av obalans endast uppstår dynamiskt under rotorns rotation kallas den dynamisk obalans. Den kan inte korrigeras under statiska förhållanden genom balansering "på knivar" eller liknande metoder. För att eliminera dynamisk obalans måste två kompensationsvikter installeras, som producerar ett moment som är lika stort och motsatt i riktning till det moment som uppstår från massorna M1 och M2. Kompensationsvikterna behöver inte vara inställda så att de är motsatta och lika stora som vikterna M1 och M2. Huvudsaken är att de ger ett moment som helt kompenserar för obalansmomentet.

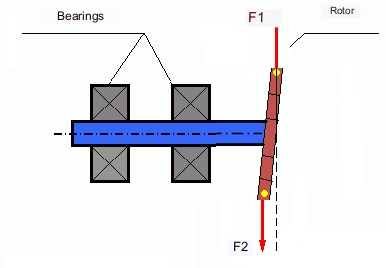

I allmänhet är massorna M1 och M2 inte lika med varandra, så det kommer att finnas en kombination av statisk och dynamisk obalans. Det är teoretiskt bevisat att för en stel rotor är det nödvändigt och tillräckligt med två vikter på avstånd från varandra längs rotorns längd för att eliminera dess obalans. Dessa vikter kompenserar både det vridmoment som uppstår vid dynamisk obalans och den centrifugalkraft som uppstår när massan är asymmetrisk i förhållande till rotoraxeln (statisk obalans). Dynamisk obalans är typiskt för långa rotorer, t.ex. axlar, och statisk obalans är typiskt för smala rotorer. Men om den smala rotorn är skev i förhållande till axeln eller deformerad ("figur åtta") blir det svårt att eliminera dynamisk obalans. (se fig. 4), eftersom det i detta fall är svårt att installera korrigeringsvikter som skapar det nödvändiga kompenserande momentet.

Fig.4 Dynamisk obalans för den smala rotorn.

Krafterna F1 och F2 ligger inte på samma linje och kompenserar inte varandra.

På grund av att armen för att skapa vridmoment är liten på grund av den smala rotorn, kan stora korrektionsvikter krävas. Detta resulterar dock också i en "inducerad obalans" på grund av att den smala rotorn deformeras av centrifugalkrafter från korrektionsvikterna. (Se t.ex. "Metodiska anvisningar för balansering av stela rotorer (enligt ISO 22061-76)". Avsnitt 10. ROTORSTÖDJANDE SYSTEM. )

Detta är märkbart för smala fläkthjul, där, förutom kraftobalans, aerodynamisk obalans också är aktiv. Och det bör förstås att aerodynamisk obalans, eller snarare aerodynamisk kraft, är direkt proportionell mot rotorns vinkelhastighet, och för dess kompensation används centrifugalkraften hos korrigeringsmassan, som är proportionell mot kvadraten på vinkelhastigheten. Därför kan balanseringseffekten endast ske vid en specifik balanseringsfrekvens. Vid andra rotationsfrekvenser uppstår ett ytterligare fel.

Detsamma gäller för de elektromagnetiska krafterna i en elmotor, som också är proportionella mot vinkelhastigheten. Det är alltså inte möjligt att eliminera alla orsaker till vibrationer i en maskin genom balansering.

Vibration av mekanismer.

Vibration är mekanismens reaktion på effekterna av en cyklisk excitatorisk kraft. Denna kraft kan vara av olika karaktär.

Centrifugalkraften från en obalanserad rotor är en okompenserad kraft som verkar på den "tunga punkten". Det är denna kraft och de vibrationer som orsakas av den som kan elimineras genom att balansera rotorn.

Samverkande krafter av "geometrisk" natur till följd av tillverknings- och monteringsfel hos de passande delarna. Dessa krafter kan t.ex. uppstå till följd av icke-rundhet hos axelhalsar, fel i kuggprofiler i kugghjul, vågighet hos lagerbanor, felinriktning av motstående axlar etc. Om axeltappen inte är cirkulär kommer axelaxeln att förskjutas beroende på axelns rotationsvinkel. Även om denna vibration också uppstår vid rotorhastighet, är det nästan omöjligt att eliminera den genom balansering.

Aerodynamiska krafter som uppstår vid rotation av fläkthjul och andra skovelmekanismer. Hydrodynamiska krafter som uppstår vid rotation av impellrar i hydraulpumpar, turbiner etc.

Elektromagnetiska krafter som uppstår vid drift av elektriska maskiner, t.ex. asymmetriska rotorlindningar, kortslutna lindningar etc.

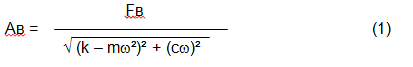

Vibrationens storlek (t.ex. dess amplitud Av) beror inte bara på den excitatoriska kraften Fv som verkar på mekanismen med cirkulär frekvens ω, utan också på mekanismens styvhet k, dess massa m samt dämpningskoefficienten C.

Olika typer av sensorer kan användas för att mäta vibrationer och balansmekanismer, t.ex:

Absoluta vibrationsgivare konstruerade för att mäta vibrationsacceleration (accelerometrar) och vibrationshastighet (hastighetssensorer);

Sensorer för relativ vibration - virvelström eller kapacitiv, utformade för att mäta vibrationsförskjutning. I vissa fall (när mekanismens konstruktion tillåter det) kan kraftgivare också användas för att bedöma dess vibrationsbelastning. I synnerhet används de ofta för att mäta vibrationsbelastningen hos hårt lagrade stöd för balanseringsmaskiner.

Vibrationer är alltså en maskins reaktion på yttre krafter. Vibrationens storlek beror inte bara på storleken på den kraft som verkar på mekanismen, utan också på styvheten i mekanismkonstruktionen. En och samma kraft kan leda till olika vibrationer. I en maskin med hårda lager kan lagren utsättas för betydande dynamiska belastningar, även om vibrationerna är små. Därför används kraftgivare (vibrationsaccelerometrar) i stället för vibrationsgivare vid balansering av maskiner med hårda lager.

Vibrationssensorer används på mekanismer med relativt böjliga stöd, när obalanserade centrifugalkrafter leder till en märkbar deformation av stöden och vibrationer. Kraftsensorer används för styva stöd, när även betydande krafter på grund av obalans inte leder till betydande vibrationer.

Resonans är en faktor som förhindrar balansering

Tidigare nämnde vi att rotorer delas in i styva och flexibla. Rotorns styvhet eller flexibilitet bör inte förväxlas med styvheten eller rörligheten hos de stöd (fundament) som rotorn är installerad på. En rotor anses vara styv när dess deformation (böjning) under inverkan av centrifugalkrafter kan försummas. Deformationen av en flexibel rotor är relativt stor och kan inte försummas.

I den här artikeln behandlar vi endast balansering av stela rotorer. En stel (icke-deformerbar) rotor kan i sin tur vara monterad på stela eller rörliga (böjliga) stöd. Det är uppenbart att stödets styvhet/upphängningsförmåga också är relativ, beroende på rotorvarvtalet och storleken på de resulterande centrifugalkrafterna. En villkorlig gräns är frekvensen för naturliga vibrationer hos rotorstöden.

För mekaniska system bestäms formen och frekvensen hos naturliga vibrationer av massan och elasticiteten hos elementen i det mekaniska systemet. Det vill säga, frekvensen för naturliga vibrationer är en intern egenskap hos det mekaniska systemet och beror inte på yttre krafter. När de avböjs från jämviktstillståndet tenderar stöd på grund av elasticitet att återgå till jämviktsläget. Men på grund av trögheten hos den massiva rotorn har denna process karaktären av dämpade svängningar. Dessa vibrationer är de naturliga vibrationerna i rotor-stödsystemet. Deras frekvens beror på förhållandet mellan rotorns massa och stödens elasticitet.

![]()

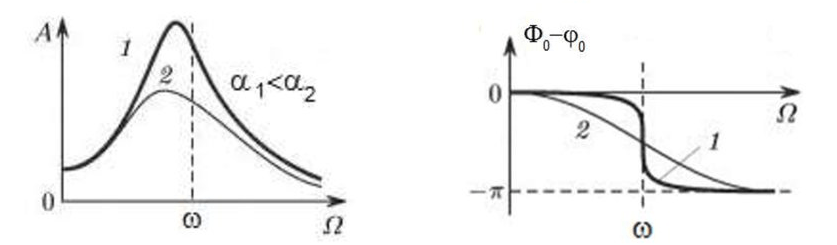

När rotorn börjar rotera och rotationsfrekvensen närmar sig frekvensen för naturliga vibrationer, ökar vibrationsamplituden kraftigt, vilket kan leda till att strukturen förstörs.

Fenomenet med mekanisk resonans uppstår. I resonansområdet kan en förändring av rotationshastigheten med 100 varv/min leda till en tiofaldig ökning av vibrationerna. Samtidigt (i resonansområdet) ändras vibrationsfasen 180°.

Fig.5 Förändringar i amplitud och fas hos svängningarna i ett mekaniskt system när frekvensen hos en yttre kraft ändras.

Om konstruktionen av mekanismen är misslyckad och rotorns arbetsfrekvens ligger nära frekvensen för naturliga vibrationer, blir mekanismens funktion omöjlig på grund av den otillåtet höga vibrationen. Detta är inte möjligt på vanligt sätt, eftersom även en liten hastighetsförändring kommer att orsaka en drastisk förändring av vibrationsparametrarna. För balansering inom resonansområdet används speciella metoder som inte beaktas i denna artikel.

Det är möjligt att bestämma frekvensen för mekanismens naturliga vibrationer vid utrullning (när rotorn stängs av) eller genom chockmetoden med efterföljande spektralanalys av systemets respons på chocken.

För mekanismer vars arbetsrotationsfrekvens ligger över resonansfrekvensen, dvs. som arbetar i resonansläge, anses stöden vara i rörelse och för mätning används vibrationsgivare, huvudsakligen vibroacelerometrar, som mäter accelerationen hos strukturella element. För mekanismer som arbetar i preresonant läge anses stöden vara stela. I detta fall används kraftsensorer.

Linjära och icke-linjära modeller av ett mekaniskt system. Icke-linjäritet är en faktor som förhindrar balansering

Vid balansering av stela rotorer används matematiska modeller som kallas linjära modeller för balanseringsberäkningar. En linjär modell innebär att i en sådan modell är den ena storheten proportionell (linjär) mot den andra. Om t.ex. den okompenserade massan på rotorn fördubblas, kommer vibrationsvärdet också att fördubblas. För stela rotorer kan en linjär modell användas, eftersom de inte deformeras.

För flexibla rotorer kan den linjära modellen inte längre användas. För en flexibel rotor, om massan av den tunga punkten ökar under rotation, kommer ytterligare deformation att uppstå, och förutom massan kommer radien för platsen för den tunga punkten också att öka. För en flexibel rotor kommer därför vibrationen att öka mer än två gånger, och de vanliga beräkningsmetoderna fungerar inte.

Även förändringen av stödens elasticitet vid deras stora deformationer, till exempel när vid små deformationer av stöd vissa strukturella element fungerar och vid stora är andra strukturella element involverade. Det är därför du inte kan balansera mekanismer som inte är fixerade på en grund, utan till exempel helt enkelt placerade på golvet. Vid kraftiga vibrationer kan obalansens kraft dra upp mekanismen från golvet och därmed väsentligt förändra systemets styvhetsegenskaper. Motorfötterna måste vara ordentligt fastsatta, bultfästena måste vara åtdragna, brickornas tjocklek måste ge tillräcklig monteringsstyvhet osv. Om lagren är trasiga kan det uppstå betydande axelförskjutningar och stötar, vilket också leder till dålig linjäritet och oförmåga att utföra en kvalitetsbalansering.

Balanseringsanordningar och balanseringsmaskiner

Som nämnts ovan är balansering processen att anpassa den centrala tröghetsaxeln till rotorns rotationsaxel.

Denna process kan utföras med två metoder.

Den första metoden innebär att rotortapparna bearbetas på ett sådant sätt att axeln som går genom tapparnas centrum korsar rotorns centrala tröghetsaxel. En sådan teknik används sällan i praktiken och kommer inte att diskuteras i detalj i denna artikel.

Den andra (vanligaste) metoden innebär att man flyttar, installerar eller tar bort korrigeringsvikter på rotorn, som placeras så att rotorns tröghetsaxel ligger så nära dess rotationsaxel som möjligt.

Att flytta, lägga till eller ta bort korrektionsvikter under balanseringen kan göras med olika tekniska metoder, t.ex. borrning, fräsning, ytbearbetning, svetsning, skruvning eller lossning, bränning med laser eller elektronstråle, elektrolys, elektromagnetisk ytbearbetning etc.

Balanseringsprocessen kan åstadkommas på två sätt:

- Balansering av monterade rotorer (i sina egna lager) med hjälp av balanseringsmaskiner;

- Balansering av rotorer på balanseringsmaskiner. För balansering av rotorer i sina egna lager används vanligtvis specialiserade balanseringsanordningar (kit), som gör det möjligt att mäta vibrationen hos den balanserade rotorn vid dess rotationsfrekvens i vektorform, dvs. att mäta både amplitud och fas av vibrationen. För närvarande tillverkas ovanstående enheter på grundval av mikroprocessorteknik och (förutom vibrationsmätning och analys) tillhandahåller automatisk beräkning av parametrar för korrigeringsvikter, som bör installeras på rotorn för att kompensera dess obalans.

Dessa enheter inkluderar:

- en mät- och beräkningsenhet baserad på en dator eller industriell styrenhet;

- Två (eller fler) vibrationsgivare;

- En fasvinkelgivare;

- tillbehör för montering av sensorerna på plats;

- specialiserad programvara som är utformad för att utföra en fullständig cykel av mätning av rotorns vibrationsparametrar i ett, två eller flera korrigeringsplan.

Två typer av balanseringsmaskiner är för närvarande de vanligaste:

- Mjukbärande maskiner (med mjuka stöd);

- Maskiner med hårda lager (med styva stöd).

Mjukt bärande maskiner har relativt böjliga stöd, till exempel baserade på platta fjädrar. Frekvensen för de naturliga vibrationerna i dessa stöd är vanligtvis 2-3 gånger lägre än rotationsfrekvensen för balanseringsrotorn, som är monterad på dem. Vibrationssensorer (accelerometrar, vibrationshastighetssensorer etc.) används vanligtvis för att mäta vibrationerna i maskinens preresonanta stöd.

Maskiner för balansering före resonans använder relativt styva stöd, vars naturliga vibrationsfrekvenser bör vara 2-3 gånger högre än rotationsfrekvensen för den rotor som balanseras. Kraftgivare används vanligtvis för att mäta vibrationsbelastningen på preresonansmaskinens stöd.

Fördelen med maskiner för pre-resonansbalansering är att balanseringen kan utföras vid relativt låga rotorhastigheter (upp till 400-500 varv/min), vilket förenklar konstruktionen av maskinen och dess fundament samt ökar produktiviteten och säkerheten vid balanseringen.

Balansering av styva rotorer

Viktigt!

- Balansering eliminerar endast vibrationer som orsakas av asymmetrisk fördelning av rotormassan i förhållande till rotationsaxeln. Andra typer av vibrationer elimineras inte genom balansering!

- Tekniska mekanismer, vars konstruktion säkerställer frånvaron av resonanser vid den operativa rotationsfrekvensen, tillförlitligt fixerade på fundamentet, installerade i servicelager, är föremål för balansering.

- Defekta maskiner måste repareras före balansering. I annat fall är kvalitetsbalansering inte möjlig.

Balansering ersätter inte reparation!

Den viktigaste uppgiften vid balansering är att hitta massan och placeringen av kompensationsvikter som är föremål för balansering av centrifugalkrafter.

Som nämnts ovan är det för styva rotorer i allmänhet nödvändigt och tillräckligt att installera två kompensationsvikter. Detta kommer att eliminera både statisk och dynamisk obalans i rotorn. Det allmänna schemat för vibrationsmätning under balansering är som följer.

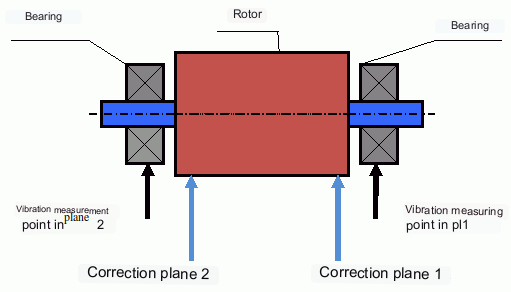

Fig. 6 Val av mätpunkter och placering av vikter (korrigeringsplan) vid balansering i två plan

Vibrationsgivare är installerade på lagerstöden vid punkterna 1 och 2. En varvtalsmarkering fästs på rotorn, vanligtvis med reflekterande tejp. Varvtalsmarkeringen används av lasertakometern för att bestämma rotorns varvtal och vibrationssignalens fas.

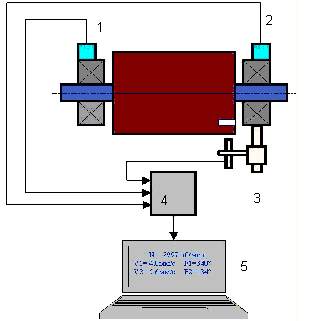

Fig. 7. Installation av sensorer vid balansering i två plan. 1,2 - vibrationssensorer, 3 - markör, 4 - mätenhet, 5 - anteckningsbok

I de flesta fall utförs dynamisk balansering med metoden för tre starter. Metoden bygger på att provvikter med känd vikt placeras på rotorn i serie i plan 1 och 2 och vikterna och placeringen av balanseringsvikterna beräknas utifrån resultaten av förändringar i vibrationsparametrarna.

Platsen för installation av vikter kallas korrektionsplanet. Vanligtvis väljs korrektionsplanen i området för de lagerstöd på vilka rotorn är installerad.

Vid den första uppstarten mäts den initiala vibrationen. Därefter placeras en testvikt med känd vikt på rotorn närmare ett av lagren. En andra uppstart utförs och vibrationsparametrarna mäts, vilka bör förändras på grund av provviktens installation. Därefter avlägsnas testvikten i det första planet och installeras i det andra planet. En tredje provkörning utförs och vibrationsparametrarna mäts. Testvikten avlägsnas och programvaran beräknar automatiskt massorna och installationsvinklarna för balansvikterna.

Syftet med att installera testvikter är att fastställa hur systemet reagerar på förändringar i obalansen. Testvikternas vikter och placering är kända, så programvaran kan beräkna så kallade påverkanskoefficienter, som visar hur införandet av en känd obalans påverkar vibrationsparametrarna. Påverkanskoefficienterna är egenskaper hos det mekaniska systemet i sig och beror på stödets styvhet och massan (trögheten) hos rotor-stödsystemet.

För samma typ av mekanismer med samma konstruktion kommer påverkanskoefficienterna att ligga nära varandra. Det är möjligt att spara dem i datorns minne och använda dem för balansering av samma typ av mekanismer utan testkörningar, vilket avsevärt ökar produktiviteten vid balansering. Observera att testvikternas massa bör väljas så att vibrationsparametrarna ändras märkbart när testvikterna installeras. I annat fall ökar felet vid beräkning av påverkanskoefficienter och kvaliteten på balanseringen försämras.

Som framgår av fig. 1 verkar centrifugalkraften i radiell riktning, dvs. vinkelrätt mot rotoraxeln. Därför måste vibrationsgivarna installeras så att deras känslighetsaxel också pekar i radiell riktning. Vanligtvis är fundamentets styvhet i horisontell riktning mindre, så vibrationerna i horisontell riktning är högre. För att öka känsligheten bör sensorerna därför installeras så att deras känslighetsaxel också riktas horisontellt. Även om det inte finns någon grundläggande skillnad. Förutom vibrationer i radiell riktning måste även vibrationer i axiell riktning, längs rotorns rotationsaxel, övervakas. Denna vibration orsakas vanligtvis inte av obalans, utan av andra orsaker, främst relaterade till felinriktning och felinriktning av axlarna som är anslutna via kopplingen.

Denna vibration kan inte elimineras genom balansering, i vilket fall uppriktning krävs. I praktiken har sådana maskiner vanligtvis både rotorobalans och axelförskjutning, vilket gör uppgiften att eliminera vibrationer mycket svårare. I sådana fall är det nödvändigt att först centrera maskinen och sedan balansera den. (Även vid stark obalans i vridmomentet uppstår vibrationer i axiell riktning på grund av "vridning" av fundamentstrukturen).

Exempel på bänkar för balansering av små rotorer har vi diskuterat i våra andra artiklar:

Balanserad ställning med mjukt stöd.

Balansering av rotorer i elmotorer.

Enkla balanseringsställ för rotorer: Design och tillämpning

Kriterier för bedömning av balanseringsmekanismernas kvalitet.

Balanseringskvaliteten hos rotorer (mekanismer) kan utvärderas på två sätt. Den första metoden innebär att man jämför mängden kvarvarande obalans som fastställts under balanseringsprocessen med toleransen för kvarvarande obalans. Dessa toleranser för de olika rotorklasserna är specificerade i ISO 1940-1-2007. Del 1. Definition av tillåten obalans.

Överensstämmelse med de angivna toleranserna kan emellertid inte helt garantera mekanismens driftsäkerhet, som är förknippad med uppnåendet av den lägsta nivån av dess vibrationer. Detta förklaras av det faktum att storleken på mekanismens vibrationer inte bara bestäms av storleken på den kraft som är förknippad med den kvarvarande obalansen i dess rotor, utan också beror på flera andra parametrar, inklusive: styvheten k hos mekanismens strukturella element, dess massa m, dämpningsfaktorn samt rotationsfrekvensen. För att uppskatta mekanismens dynamiska egenskaper (inklusive kvaliteten på dess balans) rekommenderas därför i ett antal fall att uppskatta mekanismens nivå av kvarvarande vibrationer, vilket regleras av ett antal standarder.

Den vanligaste standarden, som reglerar de tillåtna vibrationsnivåerna för mekanismer, är ISO 10816-3-2002. Med hjälp av den är det möjligt att ställa in toleranser för alla typer av maskiner, med hänsyn till kraften i deras elektriska drivning.

Förutom denna universella standard finns det ett antal specialiserade standarder som utvecklats för specifika typer av maskiner. Till exempel 31350-2007 , ISO 7919-1-2002, etc.

ISO 1940-1-2007. "Vibration. Krav på balanseringskvalitet hos styva rotorer. Del 1. Bestämning av tillåten obalans".

ISO 10816-3:2009 Preview Mekanisk vibration - Utvärdering av maskinvibrationer genom mätningar på icke roterande delar - Del 3: Industrimaskiner med nominell effekt över 15 kW och nominella varvtal mellan 120 r/min och 15 000 r/min vid mätning på plats."

ISO 14694:2003 "Industrifläktar - Specifikationer för balanseringskvalitet och vibrationsnivåer",

ISO 7919-1-2002 "Vibrationer hos maskiner utan fram- och återgående rörelse. Mätningar på roterande axlar och utvärderingskriterier. Allmän vägledning."