TAŞINABILIR DENGELEYICI ""BALANSET-1A""

Çift Kanallı PC Tabanlı Dinamik Dengeleme Sistemi

KULLANIM KILAVUZU

rev. 1.56 Mayıs 2023

2023 | Portekiz, Porto

GÜVENLİK UYARISI: Bu cihaz AB güvenlik standartlarına uygundur. Sınıf 2 Lazer Ürünü. Döner ekipman güvenlik prosedürlerini izleyin. Tam güvenlik bilgilerini aşağıda görebilirsiniz →

İÇİNDEKİLER

1. DENGELEME SİSTEMİNE GENEL BAKIŞ

Balanset-1A dengeleyici fanlar, taşlama taşları, mil, kırıcılar, pompalar ve diğer dönen makineler için tek ve iki düzlemde dinamik dengeleme hizmetleri sağlar.

Balanset-1A balans cihazı, iki titreşim sensörü (ivmeölçer), lazer faz sensörü (takometre), ön yükselticiler, entegratörler ve ADC veri toplama modülü içeren 2 kanallı USB arayüz ünitesi ve Windows tabanlı balans yazılımı içerir. Balanset-1A, dizüstü bilgisayar veya diğer Windows (WinXP...Win11, 32 veya 64 bit) uyumlu bir bilgisayar gerektirir.

Dengeleme yazılımı, tek düzlemli ve iki düzlemli dengeleme için doğru dengeleme çözümünü otomatik olarak sağlar. Balanset-1A titreşim uzmanı olmayanlar için kullanımı kolaydır.

Tüm dengeleme sonuçları arşive kaydedilir ve raporları oluşturmak için kullanılabilir.

Temel Özellikler

Kolay Kullanım

- • Kullanıcı tarafından seçilebilir deneme kütlesi

- • Deneme kitlesel geçerlilik açılır penceresi

- • Manuel veri girişi

Ölçüm Yetenekleri

- • Devir sayısı (RPM), genlik ve faz

- • FFT spektrum analizi

- • Dalga formu ve spektrum gösterimi

- • Çift kanallı eş zamanlı veri

Gelişmiş Fonksiyonlar

- • Kaydedilen etki katsayıları

- • Trim dengeleme

- • Mil eksantrikliği hesaplaması.

- • ISO 1940 tolerans hesaplaması.

Veri Yönetimi

- • Sınırsız dengeleme veri depolama alanı

- • Titreşim dalga formu depolama

- • Arşiv ve raporlar

Hesaplama Araçları

- • Ağırlık dağılımı hesaplaması

- • Matkap hesaplaması

- • Düzeltme düzlemlerinin değiştirilmesi

- • Kutupsal grafik görselleştirmesi

Analiz Seçenekleri

- • Deneme ağırlıklarını çıkarın veya bırakın

- • RunDown grafikleri (deneysel)

2. ŞARTNAME

| Parametre | Şartname |

|---|---|

| Titreşim hızının kök-ortalama-kare değerinin (RMS) ölçüm aralığı, mm/sn (1x titreşim için) | 0,02'den 100'e kadar |

| Titreşim hızının RMS ölçümünün frekans aralığı, Hz | 5'ten 550'ye |

| Düzeltme düzlemlerinin sayısı | 1 veya 2 |

| Dönme frekansı ölçüm aralığı, rpm | 100 – 100000 |

| Titreşim fazı ölçüm aralığı, açısal derece | 0'dan 360'a kadar |

| Titreşim fazı ölçüm hatası, açısal derece | ± 1 |

| RMS titreşim hızının ölçüm doğruluğu | ±(0,1 + 0,1×Völçüldü) mm/sn |

| Dönme frekansının ölçüm doğruluğu | ±(1 + 0,005×Nölçüldü) devir/dakika |

| Arızalar arasındaki ortalama süre (MTBF), saat, dakika | 1000 |

| Ortalama hizmet ömrü, yıl, dk | 6 |

| Boyutlar (sert kutuda), cm | 39*33*13 |

| Kütle, kg | <5 |

| Titreşim sensörünün genel boyutları, mm, maks. | 25*25*20 |

| Titreşim sensörünün kütlesi, kg, maks. | 0.04 |

|

Çalışma Koşulları: - Sıcaklık aralığı: 5°C ile 50°C arası - Bağıl nem: < 85%, doymamış - Güçlü elektromanyetik alan ve güçlü darbe olmaksızın |

|

3. PAKET

Balanset-1A dengeleyici, iki adet tek eksenli ivmeölçer, lazer faz referans işaretleyicisi (dijital takometre), ön amplifikatörlü 2 kanallı USB arayüz ünitesi, entegratörler ve ADC edinim modülü ile Windows tabanlı dengeleme yazılımını içerir.

Teslimat Seti

| Açıklama | Sayı | Not |

|---|---|---|

| USB arayüz birimi | 1 | |

| Lazer faz referans işaretleyici (takometre) | 1 | |

| Tek eksenli ivmeölçerler | 2 | |

| Manyetik stand | 1 | |

| Dijital terazi | 1 | |

| Taşıma için sert çanta | 1 | |

| ""Balanset-1A". Kullanım kılavuzu. | 1 | |

| Dengeleme yazılımı içeren flash disk | 1 |

4. DENGE PRENSIPLERI

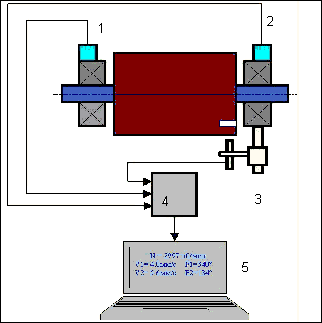

4.1. ""Balanset-1A" (şekil 4.1) USB arayüz ünitesini içerir. (1), iki ivmeölçer (2) ve (3), faz referans işaretleyicisi (4) ve taşınabilir PC (dahil değildir) (5).

Teslimat seti ayrıca manyetik standı da içerir (6) faz referans işaretleyicisini ve dijital ölçekleri monte etmek için kullanılır 7.

X1 ve X2 konnektörleri titreşim sensörlerinin sırasıyla 1 ve 2 ölçüm kanalına bağlanması için tasarlanmıştır ve X3 konnektörü faz referans işaretleyicisinin bağlanması için kullanılır.

USB kablosu, güç kaynağı ve USB arabirim biriminin bilgisayara bağlanmasını sağlar.

Şekil 4.1. "Balanset-1A" teslimat seti"

Mekanik titreşimler, titreşim sensörünün çıkışında titreşim ivmesine orantılı bir elektrik sinyali oluşturur. ADC modülünden gelen sayısallaştırılmış sinyaller, USB aracılığıyla taşınabilir bilgisayara aktarılır. (5). Faz referans işaretleyicisi, dönüş frekansını ve titreşim faz açısını hesaplamak için kullanılan darbe sinyalini üretir. Windows tabanlı yazılım, tek düzlemli ve iki düzlemli dengeleme, spektrum analizi, grafikler, raporlar ve etki katsayılarının depolanması için çözümler sunar.

5. GÜVENLİK ÖNLEMLERİ

⚡ DİKKAT - Elektrik Güvenliği

5.1. 220V ile çalışırken elektrik güvenlik yönetmeliklerine uyulmalıdır. Cihaz 220 V'a bağlıyken tamir edilmesine izin verilmez.

5.2. Cihazı düşük kaliteli alternatif akım (AC) güç ortamında veya ağ parazitinin olduğu durumlarda kullanıyorsanız, bilgisayarın pil paketinden bağımsız güç kaynağı kullanmanız önerilir.

⚠️ Döner Ekipmanlar İçin Ek Güvenlik Gereksinimleri

- !Makine Kilitlenmesi: Sensörleri takmadan önce her zaman uygun kilitleme/etiketleme prosedürlerini uygulayın

- !Kişisel Koruyucu Donanım: Dönen makinelerin yakınında güvenlik gözlüğü ve işitme koruması kullanın ve bol giysilerden kaçının.

- !Güvenli Kurulum: Tüm sensörlerin ve kabloların güvenli bir şekilde sabitlendiğinden ve dönen parçalara takılmayacağından emin olun

- !Acil Durum Prosedürleri: Acil durum durdurma ve kapatma prosedürlerinin yerini bilin

- !Eğitim: Dönen makinelerde dengeleme ekipmanı yalnızca eğitimli personel tarafından çalıştırılmalıdır.

6. YAZILIM VE DONANIM AYARLARI

6.1. USB sürücüleri ve dengeleme yazılımı kurulumu

Çalışmadan önce sürücüleri ve dengeleme yazılımını yükleyin.

Klasör ve dosyaların listesi

Kurulum diski (flash sürücü) aşağıdaki dosya ve klasörleri içerir:

- Bs1Av###Setup – "Balanset-1A" dengeleme yazılımının bulunduğu klasör (### – sürüm numarası)

- ArdDrv – USB sürücüleri

- EBalancer_kılavuzu.pdf – bu kılavuz

- Bal1Av###Setup.exe – Kurulum dosyası. Bu dosya, yukarıda belirtilen tüm arşivlenmiş dosya ve klasörleri içerir. ### – "Balanset-1A" yazılımının sürümü.

- Ebalanc.cfg – hassasiyet değeri

- Bal.ini – bazı başlatma verileri

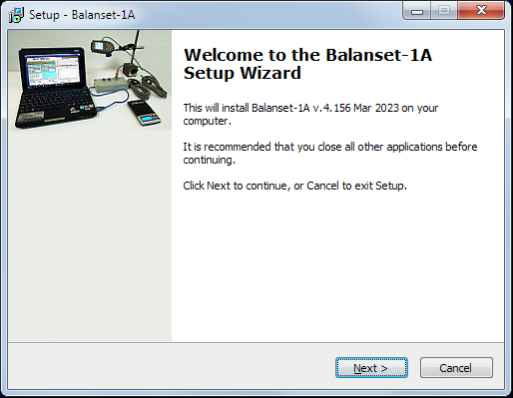

Yazılım Kurulum prosedürü

Sürücüleri ve özel yazılımları yüklemek için dosyayı çalıştırın Bal1Av###Setup.exe düğmelerine basarak kurulum talimatlarını takip edin "Sonraki", "ОК" vs.

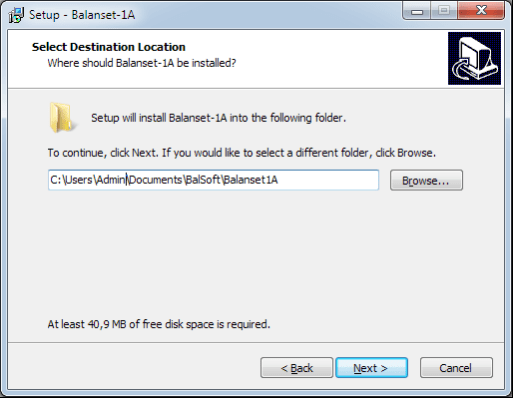

Kurulum klasörünü seçin. Genellikle verilen klasör değiştirilmemelidir.

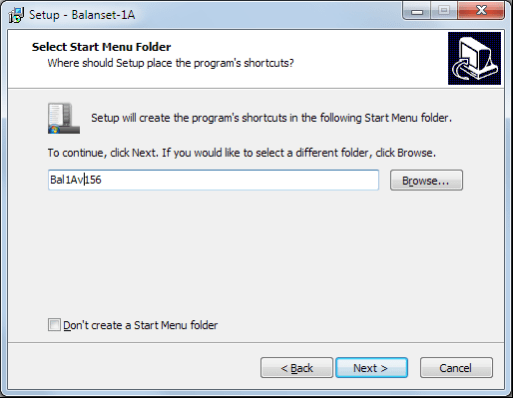

Ardından program, Program grubu ve masaüstü klasörlerinin belirtilmesini gerektirir. Düğmeye basın Sonraki.

Sonlandırma Montajı

- ✓Denetlenen veya dengelenen mekanizmaya sensörler takın (Sensörlerin nasıl takılacağına ilişkin ayrıntılı bilgi Ek 1'de verilmiştir)

- ✓Titreşim sensörleri 2 ve 3'ü X1 ve X2 girişlerine ve faz açısı sensörünü USB arayüz ünitesinin X3 girişine bağlayın.

- ✓USB arayüz birimini bilgisayarın USB portuna bağlayın.

- ✓AC güç kaynağı kullanıyorsanız, bilgisayarı elektrik şebekesine bağlayın. Güç kaynağını 220 V, 50 Hz'e bağlayın.

- ✓Masaüstündeki "Balanset-1A" kısayoluna tıklayın.

7. YAZILIM DENGELEME

7.1. Genel

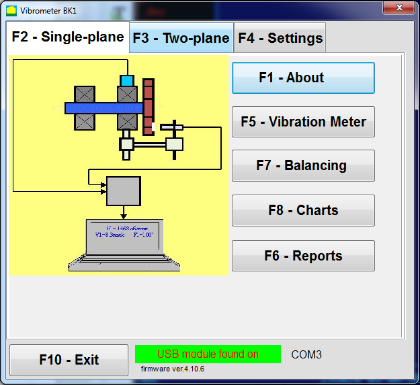

İlk pencere

"Balanset-1A" programı çalıştırıldığında, Şekil 7.1'de gösterilen Başlangıç penceresi görünür.

Şekil 7.1. "Balanset-1A"nın başlangıç penceresi"

Başlangıç penceresinde tıklandığında gerçekleştirilen fonksiyonların isimlerinin yazılı olduğu 9 adet buton bulunmaktadır.

F1-"Hakkında"

Şekil 7.2. F1-«Hakkında» penceresi

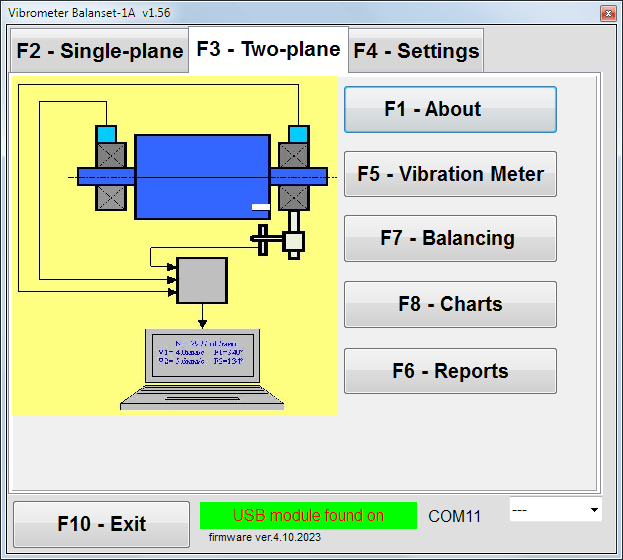

F2-"Tek düzlem", F3-"İki düzlem"

" tuşuna basmak"F2- Tek düzlemli"" (veya F2 (bilgisayar klavyesindeki fonksiyon tuşu) kanaldaki ölçüm titreşimini seçer X1.

Bu düğmeye tıkladıktan sonra, titreşimin yalnızca ilk ölçüm kanalında ölçülmesi işlemini (veya tek bir düzlemde dengeleme işlemini) gösteren Şekil 7.1'de gösterilen bilgisayar ekran diyagramı görüntülenir.

" tuşuna basmak"F3-İki düzlemli"" (veya F3 bilgisayar klavyesindeki fonksiyon tuşu) iki kanaldaki titreşim ölçümlerinin modunu seçer X1 ve X2 aynı anda. (Şekil 7.3.)

Şekil 7.3. "Balanset-1A"nın başlangıç penceresi. İki düzlemli dengeleme.

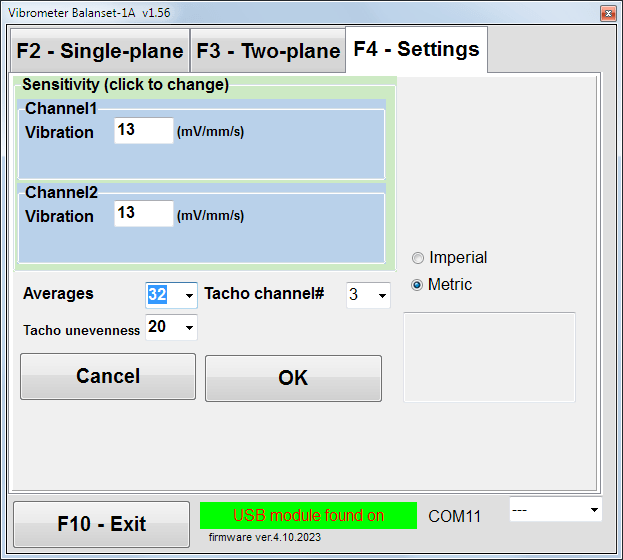

F4 – «Ayarlar»

Şekil 7.4. "Ayarlar" penceresi

Bu pencerede bazı Balanset-1A ayarlarını değiştirebilirsiniz.

- Hassasiyet. Nominal değer 13 mV/mm/s'dir.

Sensörlerin hassasiyet katsayılarının değiştirilmesi yalnızca sensörlerin değiştirilmesi sırasında gereklidir!

Dikkat!

Bir duyarlılık katsayısı girdiğinizde, kesirli kısmı ondalık nokta ("," işareti) ile tam sayı kısmından ayrılır.

- Ortalama Alma - Ortalama alma sayısı (verilerin daha doğru bir şekilde ortalamasının alındığı rotorun devir sayısı)

- Tako kanalı# - channel# takometreye bağlı. Varsayılan olarak 3. kanal.

- Düzensizlik - yukarıda " uyarısını veren, ardışık taşikardi darbeleri arasındaki süre farkı"Takometre arızası"

- İmparatorluk/Metrik - Birim sistemini seçin.

Com port numarası otomatik olarak atanır.

F5 – «Titreşim ölçer»

Bu düğmeye (veya bir fonksiyon tuşuna) basıldığında F5 (Bilgisayar klavyesindeki) tuşa basıldığında, tuş durumuna bağlı olarak sanal titreşim ölçerinin bir veya iki ölçüm kanalında titreşim ölçüm modunu etkinleştirir."F2-tek düzlem", ""F3-iki düzlem".

F6 – «Raporlar»

Bu düğmeye basıldığında (veya F6 bilgisayar klavyesindeki fonksiyon tuşu) balans Arşivini açar, buradan belirli bir mekanizma (rotor) için balans sonuçlarını içeren raporu yazdırabilirsiniz.

F7 - "Dengeleme"

Bu düğmeye (veya klavyenizdeki F7 fonksiyon tuşuna) basmak, seçilen ölçüm moduna bağlı olarak bir veya iki düzeltme düzleminde dengeleme modunu etkinleştirir."F2-tek düzlem", ""F3-iki düzlem".

F8 - "Grafikler"

Bu düğmeye basıldığında (veya F8 Bilgisayar klavyesindeki fonksiyon tuşu, grafiksel titreşim ölçeri etkinleştirir; bu uygulamanın çalışması, titreşimin genlik ve faz değerlerinin dijital değerleriyle birlikte zaman fonksiyonunun grafiksel gösterimini aynı anda ekranda görüntüler.

F10 – «Çıkış»

Bu düğmeye basıldığında (veya F10 Bilgisayar klavyesindeki fonksiyon tuşu "Balanset-1A" programını tamamlar.

7.2. "Titreşim ölçer""

"de çalışmaya başlamadan önce""Titreşim ölçer""Modunda, makineye titreşim sensörleri takın ve bunları sırasıyla USB arayüz ünitesinin X1 ve X2 konektörlerine bağlayın. Takometre sensörü, USB arayüz ünitesinin X3 girişine bağlanmalıdır.".

Şek. 7.5 USB arayüz birimi

Tako çalışması için rotorun yüzeyine yansıtıcı bant yerleştirin.

Şekil 7.6. Yansıtıcı bant.

Sensörlerin kurulumu ve yapılandırılması için öneriler Ek 1'de verilmiştir.

Titreşim ölçer modunda ölçüme başlamak için " düğmesine tıklayın."F5 - Titreşim Ölçer"Programın başlangıç penceresinde (şekil 7.1'e bakınız).

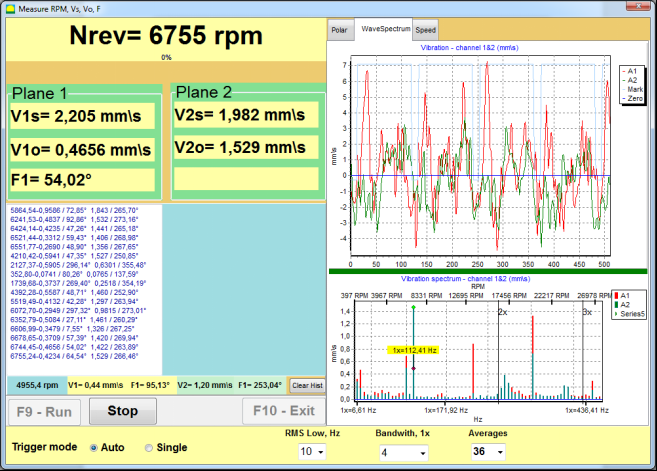

Titreşim Ölçer penceresi görünür (bkz. Şekil 7.7)

Şekil 7.7. Titreşim ölçer modu. Dalga ve Spektrum.

Titreşim ölçümlerine başlamak için " düğmesine tıklayın."F9 – Çalıştır"(veya fonksiyon tuşuna basın) F9 klavyede).

Eğer Tetikleme modu Otomatik Kontrol edildi - titreşim ölçümlerinin sonuçları periyodik olarak ekranda görüntülenecektir.

Birinci ve ikinci kanallarda titreşimin eş zamanlı olarak ölçülmesi durumunda, " kelimelerinin altında bulunan pencereler"Uçak 1"" Ve ""Uçak 2"" doldurulacaktır.

"Titreşim" modunda titreşim ölçümü, bağlantısı kesilmiş faz açısı sensörü ile de gerçekleştirilebilir. Programın başlangıç penceresinde toplam RMS titreşiminin değeri (V1'ler, V2'ler) yalnızca görüntülenecektir.

Titreşim ölçer modunda aşağıdaki ayarlar mevcuttur

- RMS Düşük, Hz – genel titreşimin RMS'sini hesaplamak için en düşük frekans

- Bant genişliği - Grafikteki titreşim frekans bant genişliği

- Ortalamalar - Ölçüm doğruluğunu artırmak için ortalama sayısı

"Titreşim ölçer" modundaki işlemi tamamlamak için " düğmesine tıklayın."F10 - Çıkış"" ve başlangıç penceresine geri dönün.

Şekil 7.8. Titreşim ölçer modu. Dönüş hızı Düzensizlik, 1x titreşim dalga formu.

Şekil 7.9. Titreşim ölçer modu. Yıkım (beta sürüm, garanti̇ yok!).

7.3 Dengeleme prosedürü

Balans ayarı, teknik durumu iyi olan ve doğru monte edilmiş mekanizmalar için yapılır. Aksi takdirde, balans işleminden önce mekanizma onarılmalı, uygun yataklara takılmalı ve sabitlenmelidir. Rotor, balans işlemini engelleyebilecek kirleticilerden temizlenmelidir.

Balans ayarı yapmadan önce, esas titreşimin 1x titreşim olduğundan emin olmak için Titreşim ölçer modunda (F5 düğmesi) titreşimi ölçün.

Şekil 7.10. Titreşim ölçer modu. Genel (V1s,V2s) ve 1x (V1o,V2o) titreşimin kontrol edilmesi.

Toplam titreşim değeri V1s (V2s), dönme frekansındaki (1x titreşim) V1o (V2o) titreşimin büyüklüğüne yaklaşık olarak eşitse, titreşim mekanizmasına ana katkının rotor dengesizliğinden kaynaklandığı varsayılabilir. Toplam titreşim değeri V1s (V2s), 1x titreşim bileşeni V1o (V2o) değerinden çok daha yüksekse, mekanizmanın durumunun (yatakların durumu, tabana montajı, dönme sırasında sabit parçalar ile rotor arasında temas olmaması vb.) kontrol edilmesi önerilir.

Titreşim ölçer modunda ölçülen değerlerin kararlılığına da dikkat etmelisiniz; titreşimin genliği ve fazı ölçüm sırasında 10-15%'den fazla değişmemelidir. Aksi takdirde, mekanizmanın rezonansa yakın bölgede çalıştığı varsayılabilir. Bu durumda, rotorun dönüş hızını değiştirin ve bu mümkün değilse, makinenin temele montaj koşullarını değiştirin (örneğin, geçici olarak yaylı destekler üzerine monte edin).

Rotor dengelemesi için etki katsayısı yöntemi dengeleme (3-tur yöntemi) kullanılmalıdır.

Deneme kütlesinin titreşim değişimi üzerindeki etkisini, kütleyi ve düzeltme ağırlıklarının montaj yerini (açısını) belirlemek için deneme çalışmaları yapılır.

Önce bir mekanizmanın orijinal titreşimini belirleyin (ağırlıksız ilk başlangıç) ve ardından deneme ağırlığını ilk düzleme yerleştirin ve ikinci başlangıcı yapın. Ardından, deneme ağırlığını birinci düzlemden kaldırın, ikinci bir düzleme yerleştirin ve ikinci başlatmayı yapın.

Program daha sonra düzeltme ağırlıklarının ağırlığını ve montaj yerini (açısını) hesaplar ve ekranda gösterir.

Tek bir düzlemde (statik) dengeleme yaparken, ikinci başlangıç gerekli değildir.

Deneme ağırlığı, rotor üzerinde uygun olan rastgele bir konuma ayarlanır ve ardından gerçek yarıçap kurulum programına girilir.

(Konum Yarıçapı yalnızca gram * mm cinsinden balanssızlık miktarını hesaplamak için kullanılır)

Önemli!

- Ölçümler mekanizmanın sabit dönüş hızı ile yapılmalıdır!

- Düzeltme ağırlıkları deneme ağırlıkları ile aynı yarıçapta monte edilmelidir!

Deneme ağırlığının kütlesi, kurulum aşamasından sonra (> 20-30°) ve (20-30%) titreşim genliğinin önemli ölçüde değişeceği şekilde seçilmelidir. Değişiklikler çok küçükse, sonraki hesaplamalarda hata büyük ölçüde artar. Deneme ağırlığını, faz işaretiyle aynı yere (aynı açıya) rahatça yerleştirin.

Deneme Ağırlığı Kütle Hesaplama Formülü

Mt = Bay × Kdestek × Ktitreşim / (Rt × (N/100)²)

Nerede:

- Dağ - deneme ağırlık kütlesi, g

- Bay - rotor kütlesi, g

- Ksupport - destek sertlik katsayısı (1-5)

- Kvibrasyon - titreşim seviyesi katsayısı (0,5-2,5)

- Sağ - Deneme ağırlığı montaj yarıçapı, cm

- N - rotor hızı, devir/dakika

Destek sertlik katsayısı (Ksupport):

- 1.0 - Çok yumuşak destekler (kauçuk amortisörler)

- 2.0-3.0 - Orta sertlik (standart rulmanlar)

- 4.0-5.0 - Sert destekler (büyük temel)

Titreşim seviyesi katsayısı (Kvibration):

- 0.5 - Düşük titreşim (5 mm/sn'ye kadar)

- 1.0 - Normal titreşim (5-10 mm/sn)

- 1.5 - Yüksek titreşim (10-20 mm/sn)

- 2.0 - Yüksek titreşim (20-40 mm/sn)

- 2.5 - Çok yüksek titreşim (>40 mm/sn)

🔗 Çevrimiçi hesaplayıcımızı kullanın:

Deneme Ağırlığı Hesaplayıcısı →⚠️ Önemli!

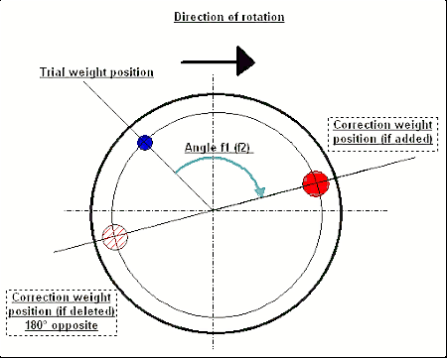

Her test çalışmasından sonra deneme kütlesi kaldırılır! Düzeltme ağırlıkları, deneme ağırlığının yerleştirildiği yerden hesaplanan bir açıyla ayarlanır rotorun dönüş yönünde!

Açı Hesaplaması Açıklaması:

Düzeltme ağırlığı montaj açısı HER ZAMAN deneme ağırlığı montaj noktasından rotor dönüş yönünde sayılır.

- Sıfır Noktası (0°): Deneme ağırlığını yerleştirdiğiniz tam konum referans noktanız (0 derece) olur.

- Yön: Rotorun döndüğü yönde açıyı ölçün.

Örnek: Rotor saat yönünde dönüyorsa, deneme ağırlığının konumundan saat yönünde açıyı ölçün. - Tercüme: Program bir açı görüntülüyorsa 120°, düzeltme ağırlığını takmanız gerekir 120 derece ileride deneme ağırlığının dönme yönündeki konumu.

Şekil 7.11. Düzeltme ağırlığı montajı.

Tavsiye edilen!

Dinamik dengeleme yapmadan önce, statik dengesizliğin çok yüksek olmadığından emin olunması önerilir. Yatay eksenli rotorlar için, rotor mevcut konumundan 90 derecelik bir açıyla manuel olarak döndürülebilir. Rotor statik olarak dengesizse, denge konumuna döndürülecektir. Rotor denge konumuna geldiğinde, dengeleme ağırlığının rotor uzunluğunun yaklaşık orta kısmındaki en üst noktaya yerleştirilmesi gerekir. Ağırlık, rotorun hiçbir konumda hareket etmemesini sağlayacak şekilde seçilmelidir.

Bu tür bir ön dengeleme, aşırı dengesiz bir rotorun ilk çalıştırılmasında oluşan titreşim miktarını azaltacaktır.

Sensör montajı ve montajı

Vibrasyon sensörü seçilen ölçüm noktasında makineye monte edilmeli ve USB arayüz ünitesinin X1 girişine bağlanmalıdır.

İki montaj konfigürasyonu vardır:

- Mıknatıslar

- Dişli saplamalar M4

Optik tako sensörü USB arayüz ünitesinin X3 girişine bağlanmalıdır. Ayrıca, bu sensörün kullanımı için rotor yüzeyine özel bir yansıtma işareti uygulanmalıdır.

📏 Optik Sensör Kurulum Gereksinimleri

- ✓Rotor yüzeyine olan mesafe: 50-500 mm (sensör modeline bağlı olarak)

- ✓Yansıtıcı bant genişliği: Minimum 1-1,5 cm (hıza ve yarıçapa bağlı)

- ✓Oryantasyon: Rotor yüzeyine dik

- ✓Montaj: Sabit konumlandırma için manyetik stand veya kelepçe kullanın

- ✓Doğrudan güneş ışığından kaçının veya sensör/bant üzerinde parlak yapay aydınlatma

💡 Bant genişliği hesaplaması: En iyi performans için bant genişliğini şu şekilde hesaplayın:

L ≥ (N × R)/30000 ≥ 1,0-1,5 cm

Burada: L - bant genişliği (cm), N - rotor hızı (rpm), R - bant yarıçapı (cm)

Sensörlerin yer seçimi ve dengeleme sırasında nesneye bağlanmasıyla ilgili ayrıntılı gereklilikler Ek 1'de belirtilmiştir.

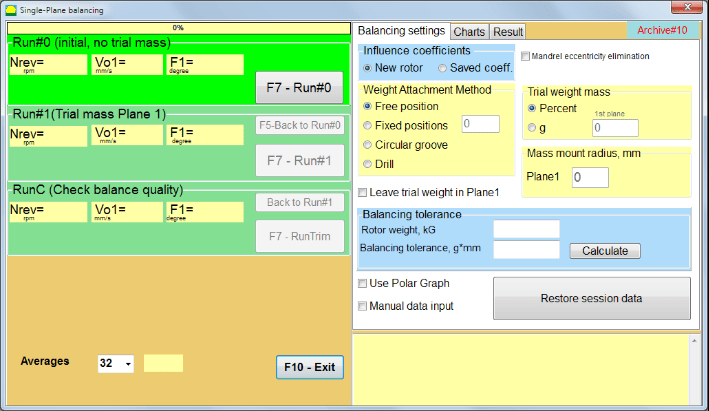

7.4 Tek düzlem dengeleme

Şekil 7.12. "Tek düzlemli dengeleme"

Dengeleme Arşivi

Program üzerinde çalışmaya başlamak için ""Tek Düzlemli dengeleme""moduna, " üzerine tıklayın"F2-Tek düzlemli"" düğmesine basın (veya bilgisayar klavyesindeki F2 tuşuna basın).

Ardından ""F7 - Dengeleme"" düğmesinden sonra Tek Düzlemli dengeleme arşivi dengeleme verilerinin kaydedileceği bir pencere açılacaktır (bkz. Şekil 7.13).

Şekil 7.13 Tek düzlemde dengeleme arşivini seçmek için kullanılan pencere.

Bu pencerede, rotorun adına ilişkin verileri girmeniz gerekir (Rotor adı), rotor montaj yeri (Yer), titreşim ve artık dengesizlik toleransları (Hoşgörü), ölçüm tarihi. Bu veriler bir veritabanında saklanır. Ayrıca, Arc### klasörü oluşturulur; burada ###, grafiklerin, rapor dosyasının vb. kaydedileceği arşivin numarasıdır. Dengeleme tamamlandıktan sonra, yerleşik düzenleyicide düzenlenebilen ve yazdırılabilen bir rapor dosyası oluşturulacaktır.

Gerekli verileri girdikten sonra, ""F10-OK"" düğmesinden sonra ""Tek Düzlemli dengeleme"" penceresi açılacaktır (bkz. Şekil 7.13)

Dengeleme ayarları (1 düzlemli)

Şekil 7.14. Tek düzlem. Dengeleme ayarları

Bu pencerenin sol tarafında titreşim ölçümlerine ait veriler ve ölçüm kontrol düğmeleri görüntülenir."Çalıştır # 0", "# 1'i çalıştırın", "RunTrim".

Bu pencerenin sağ tarafında üç sekme bulunmaktadır:

- Dengeleme ayarları

- Grafikler

- Sonuç

""Dengeleme ayarları""Tab" seçeneği, dengeleme ayarlarını girmek için kullanılır:

- ""Etki katsayısı"" -

- "Yeni Rotor""- Yeni rotorun dengelemesinin seçimi; bu işlem için kayıtlı dengeleme katsayıları bulunmamaktadır ve düzeltme ağırlığının kütlesini ve montaj açısını belirlemek için iki çalıştırma gereklidir.".

- "Kaydedilmiş katsayı.""- Rotorun yeniden dengelenmesi için seçim yapılır; bu işlem için kaydedilmiş dengeleme katsayıları mevcuttur ve düzeltici ağırlığın ağırlığını ve montaj açısını belirlemek için yalnızca tek bir çalıştırma yeterlidir.".

- ""Deneme ağırlığı kütlesi"" -

- "Yüzde""- Düzeltici ağırlık, deneme ağırlığının yüzdesi olarak hesaplanır.".

- "Gram""- Deneme ağırlığının bilinen kütlesi girilir ve düzeltme ağırlığının kütlesi hesaplanır. gram ya da oz İmparatorluk sistemi için.

⚠️ Dikkat! "Kullanılması gerekiyorsa"Kaydedilmiş katsayı.""İlk dengeleme sırasında yapılacak sonraki işlemler için, deneme ağırlığı kütlesi % değil, gram veya ons cinsinden girilmelidir. Terazi teslimat paketine dahildir.".

- ""Ağırlık Takma Yöntemi""

- "Serbest pozisyon""- Ağırlıklar, rotorun çevresine istenilen açısal konumlara yerleştirilebilir.".

- "Sabit pozisyon""Ağırlık, rotor üzerinde sabit açısal konumlara, örneğin kanatlara veya deliklere (örneğin 12 delik – 30 derece) vb. yerleştirilebilir. Sabit konum sayısı ilgili alana girilmelidir. Dengeleme işleminden sonra program, ağırlığı otomatik olarak iki parçaya bölecek ve elde edilen kütlelerin yerleştirilmesi gereken konum sayısını gösterecektir.".

- "Dairesel oluk""- Taşlama tekerleği dengelemesinde kullanılır. Bu durumda dengesizliği gidermek için 3 karşı ağırlık kullanılır.

Şekil 7.17 3 karşı ağırlıkla taşlama taşı dengeleme

Şekil 7.18 Taşlama tekerleği balansı. Kutupsal grafik.

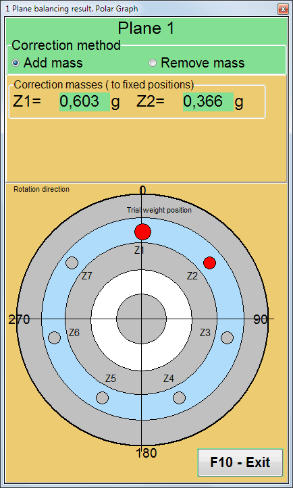

Şekil 7.15. Sonuç sekmesi. Düzeltme ağırlığı montajının sabit konumu.

Z1 ve Z2 – Dönme yönüne göre Z1 pozisyonundan hesaplanan düzeltici ağırlıkların takıldığı pozisyonlar. Z1, deneme ağırlığının takıldığı pozisyondur.

Şekil 7.16 Sabit pozisyonlar. Kutupsal diyagram.

- "Kütle montaj yarıçapı, mm"" - "Düzlem1" - 1. düzlemdeki deneme ağırlığının yarıçapı. Dengeleme sonrasında artık dengesizlik toleransına uygunluğu belirlemek için başlangıç ve artık dengesizliğin büyüklüğünü hesaplamak gereklidir.

- "Deneme ağırlığını Plane1'de bırakın.""Genellikle dengeleme işlemi sırasında deneme ağırlığı çıkarılır. Ancak bazı durumlarda çıkarılması mümkün olmayabilir; bu durumda, hesaplamalarda deneme ağırlığının kütlesini hesaba katmak için ilgili kutucuğu işaretlemeniz gerekir.".

- "Manuel veri girişi"" - Pencerenin sol tarafındaki ilgili alanlara titreşim değerini ve fazını manuel olarak girmek ve " moduna geçildiğinde düzeltme ağırlığının kütlesini ve montaj açısını hesaplamak için kullanılır."Sonuçlar"" sekme

- Düğme ""Oturum verilerini geri yükleme"Dengeleme işlemi sırasında ölçülen veriler session1.ini dosyasına kaydedilir. Bilgisayarın donması veya başka nedenlerle ölçüm işlemi kesintiye uğradıysa, bu düğmeye tıklayarak ölçüm verilerini geri yükleyebilir ve kesintinin yaşandığı andan itibaren dengeleme işlemine devam edebilirsiniz.

- Mandrel eksantrikliğinin giderilmesi (İndeks dengeleme) Mandrelin eksantrikliğinin etkisini ortadan kaldırmak için ek başlatma ile dengeleme (dengeleme arboru). Rotoru dönüşümlü olarak 0° ve 180°'ye göre monte edin. Her iki konumdaki balanssızlıkları ölçün.

- Tolerans dengeleme Kalan dengesizlik toleranslarının g x mm cinsinden girilmesi veya hesaplanması (G-sınıfları)

- Kutupsal Grafik Kullanın Dengeleme sonuçlarını görüntülemek için kutupsal grafik kullanın

1 düzlemli Balanslama. Yeni rotor

Yukarıda belirtildiği gibi, ""Yeni Rotor""Dengeleme işlemi, dengeleme makinesinin iki test çalıştırması ve en az bir düzeltme çalıştırması gerektirir.".

Run#0 (İlk çalıştırma)

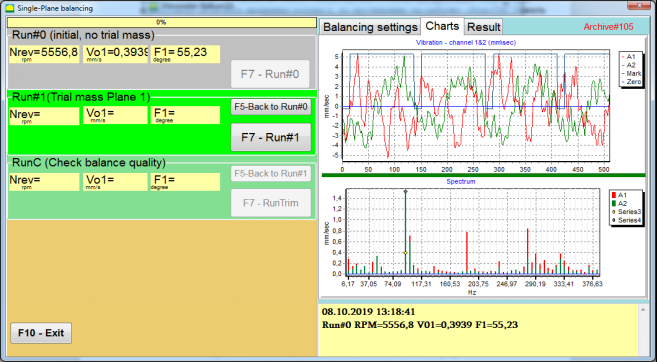

Dengeleme rotoruna sensörleri taktıktan ve ayar parametrelerini girdikten sonra, rotor dönüşünü açmak ve çalışma hızına ulaştığında " düğmesine basmak gerekir."Run#0"Ölçümlere başlamak için " düğmesine tıklayın."Grafikler"Sağ panelde "Sembol" açılacak ve burada titreşimin dalga formu ve spektrumu gösterilecektir. Sekmenin alt kısmında, tüm başlatmaların sonuçlarının zaman referansıyla kaydedildiği bir geçmiş dosyası tutulmaktadır. Bu dosya, diskte arşiv klasörüne memo.txt adıyla kaydedilir.

Dikkat!

Ölçüme başlamadan önce, balans makinesinin rotorunun dönüşünü açmak gerekir (Run#0) ve rotor hızının sabit olduğundan emin olun.

Şekil 7.19. Tek düzlemde dengeleme. İlk çalıştırma (Run#0). Grafikler Sekmesi

Ölçüm işlemi tamamlandıktan sonra Run#0 Sol paneldeki bölümde ölçüm sonuçları görüntülenir: rotor hızı (RPM), RMS (Vo1) ve 1x titreşimin fazı (F1).

""F5-Çalıştırmaya Geri Dön#0"" düğmesi (veya F5 işlev tuşu), Run#0 bölümüne geri dönmek ve gerekirse titreşim parametrelerini ölçmeyi tekrarlamak için kullanılır.

Run#1 (Deneme kütle Düzlemi 1)

" bölümündeki titreşim parametrelerinin ölçümüne başlamadan önce"Run#1 (Deneme kütle Düzlemi 1), "Deneme ağırlığı şu şekilde takılmalıdır:"Deneme ağırlığı kütlesi"" alan.

Bir deneme ağırlığı takmanın amacı, bilinen bir ağırlık bilinen bir yere (açı) takıldığında rotorun titreşiminin nasıl değiştiğini değerlendirmektir. Deneme ağırlığı, titreşim genliğini başlangıç genliğinden 30% daha düşük veya daha yüksek değiştirmeli veya fazı başlangıç fazından 30 derece veya daha fazla değiştirmelidir.

"Kullanılması gerekiyorsa"Kaydedilmiş katsayı.""İleriki çalışmalar için dengeleme amacıyla, deneme ağırlığının yerleştirildiği yer (açı), yansıtıcı işaretin yerleştirildiği yer (açı) ile aynı olmalıdır.".

Dengeleme makinesinin rotorunun dönüşünü tekrar açın ve dönüş frekansının sabit olduğundan emin olun. Ardından ""F7-Run#1"" düğmesine basın (veya bilgisayar klavyesindeki F7 tuşuna basın).

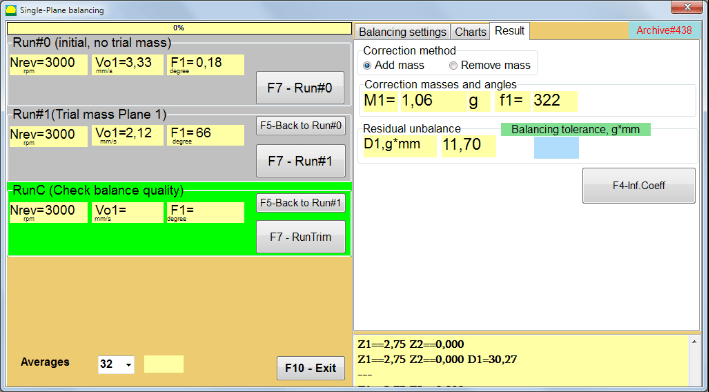

""Run#1 (Deneme kütle Düzlemi 1)"" bölümünde, rotor hızının (RPM) ölçüm sonuçlarının yanı sıra, ortaya çıkan 1x titreşimin RMS bileşeninin (Vо1) ve fazının (F1) değeri yer almaktadır.

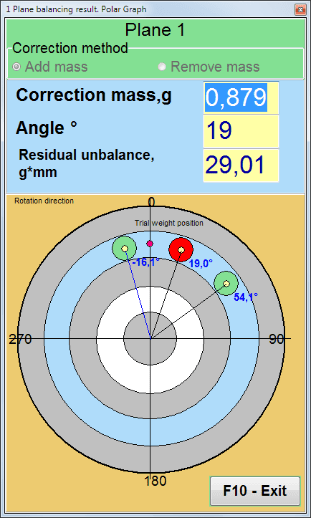

Aynı zamanda, ""Sonuç"" sekmesi pencerenin sağ tarafında açılır.

Bu sekme, dengesizliği telafi etmek için rotora takılması gereken düzeltici ağırlığın kütlesini ve açısını hesaplama sonuçlarını görüntüler.

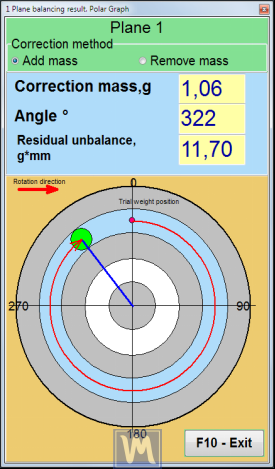

Ayrıca, kutupsal koordinat sisteminin kullanılması durumunda, ekranda düzeltme ağırlığının kütle değeri (M1) ve montaj açısı (f1) gösterilir.

Bu durumuda ""Sabit pozisyonlar""Pozisyonların (Zi, Zj) numaraları ve deneme ağırlığına göre bölünmüş kütle gösterilecektir.".

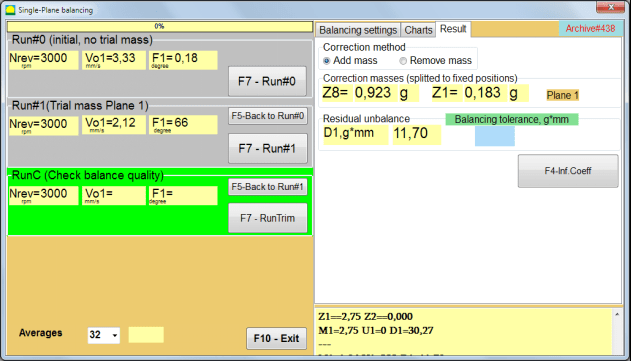

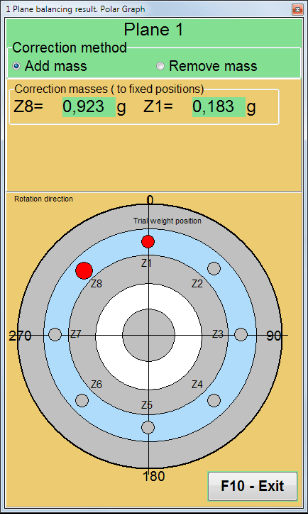

Şekil 7.20. Tek düzlemde dengeleme. Run#1 ve dengeleme sonucu.

Eğer Kutupsal grafik kontrol edildiğinde kutup diyagramı gösterilecektir.

Şekil 7.21. Dengeleme işleminin sonucu. Kutupsal grafik.

Şekil 7.22. Dengeleme işleminin sonucu. Ağırlık bölünmüş (sabit konumlar)

Ayrıca eğer ""Kutupsal grafik"Kontrol edildi, kutupsal grafik gösterilecektir.

Şekil 7.23. Sabit konumlara bölünmüş ağırlık. Kutupsal grafik

⚠️ Dikkat!

- İkinci çalıştırmada ölçüm işlemini tamamladıktan sonra (""Run#1 (Deneme kütle Düzlemi 1)"Dengeleme makinesinin dönüşü durdurulmalı ve takılı olan deneme ağırlığı çıkarılmalıdır. Ardından, sonuç sekmesindeki verilere göre rotora düzeltici ağırlık takılmalı (veya çıkarılmalıdır).

Deneme ağırlığı çıkarılmadıysa, ""Dengeleme ayarları""Sekme simgesine tıklayın ve onay kutusunu işaretleyin""Deneme ağırlığını Plane1'de bırakın"Ardından tekrar ""Sonuç""Sekme. Düzeltme ağırlığının ağırlığı ve montaj açısı otomatik olarak yeniden hesaplanır.

- Düzeltme ağırlığının açısal konumu, deneme ağırlığının takıldığı yerden itibaren belirlenir. Açının referans yönü, rotorun dönüş yönüyle çakışır.

- Bu durumuda ""Sabit pozisyon"" - 1st pozisyonu (Z1), deneme ağırlığının montaj yeri ile çakışır. Pozisyon numarasının sayma yönü rotorun dönüş yönündedir.

- Varsayılan olarak, rotora düzeltme ağırlığı eklenecektir. Bu, " etiketiyle belirtilir."Ekle"" alanına bir işaret koymalısınız. Ağırlığı çıkarıyorsanız (örneğin, delme yoluyla), " alanına bir işaret koymalısınız."Silme"" alanına girildikten sonra, düzeltme ağırlığının açısal konumu otomatik olarak 180º değişecektir.

Çalışma penceresinde dengeleme rotoruna düzeltme ağırlığı takıldıktan sonra, bir RunC (trim) yapılması ve yapılan dengelemenin etkinliğinin değerlendirilmesi gerekir.

RunC (Terazi kalitesini kontrol edin)

⚠️ Dikkat! Üzerinde ölçüme başlamadan önce RunCmakinenin rotorunun dönüşünü açmak ve çalışma moduna (sabit dönüş frekansı) girdiğinden emin olmak gerekir.

Titreşim ölçümünü gerçekleştirmek için ""RunC (Terazi kalitesini kontrol edin)"" bölümüne tıklayın"F7 - RunTrim"" düğmesine basın (veya klavyedeki F7 tuşuna basın).

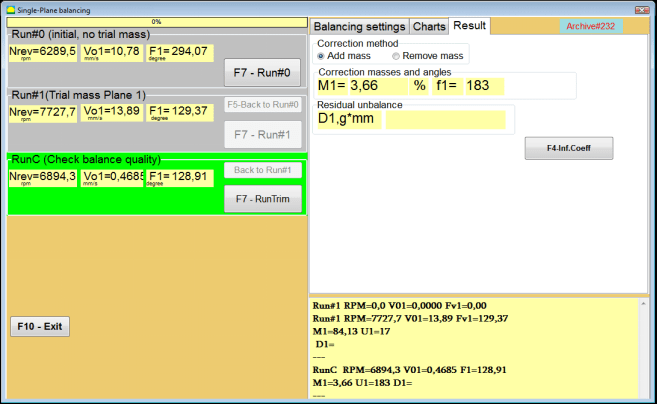

Ölçüm işleminin başarıyla tamamlanmasının ardından, ""RunC (Terazi kalitesini kontrol edin)"Sol paneldeki "bölümde, rotor hızının (RPM) ölçüm sonuçları ile 1x titreşimin RMS bileşeninin (Vo1) ve fazının (F1) değeri görünmektedir.

""Sonuç"" sekmesinde, ilave düzeltici ağırlığın kütlesi ve montaj açısının hesaplama sonuçları görüntülenir.

Şekil 7.24. Tek bir düzlemde dengeleme. Bir RunTrim gerçekleştirme. Sonuç Sekmesi

Bu ağırlık, kalan dengesizliği telafi etmek için rotora zaten monte edilmiş olan düzeltme ağırlığına eklenebilir. Ayrıca, dengelemeden sonra elde edilen artık rotor balanssızlığı bu pencerenin alt kısmında görüntülenir.

Dengelenmiş rotorun artık titreşim ve/veya artık balanssızlık miktarının teknik dokümantasyonda belirlenen tolerans gereksinimlerini karşılaması durumunda, dengeleme işlemi tamamlanabilir.

Aksi takdirde, dengeleme işlemi devam edebilir. Bu, dengelenmiş bir rotora düzeltici ağırlığın takılması (çıkarılması) sırasında oluşabilecek olası hataları düzeltmek için ardışık yaklaşımlar yöntemine izin verir.

Dengeleme rotorunda dengeleme işlemine devam edilirken, parametreleri " bölümünde belirtilen ilave düzeltici kütlenin takılması (çıkarılması) gereklidir."Düzeltme kütleleri ve açıları".

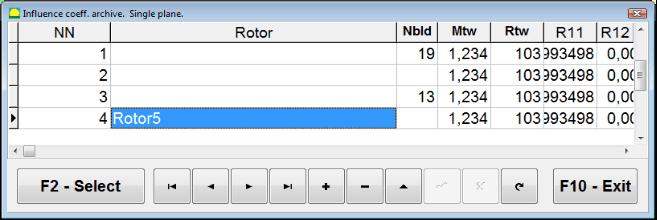

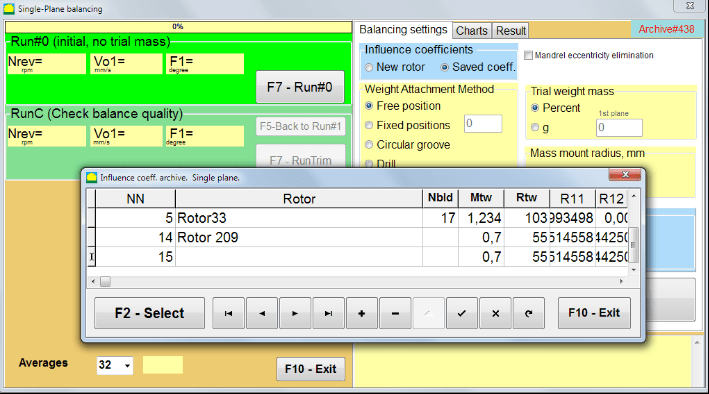

Etki katsayıları (1-düzlem)

""F4-Inf.Coeff"" düğmesi içinde ""Sonuç"" sekmesi, kalibrasyon çalışmalarının sonuçlarından hesaplanan rotor dengeleme katsayılarını (Etki katsayıları) görüntülemek ve bilgisayar belleğinde saklamak için kullanılır.

Basıldığında, ""Etki katsayıları (tek düzlem)"Bilgisayar ekranında, kalibrasyon (test) çalışmalarının sonuçlarından hesaplanan dengeleme katsayılarının görüntülendiği bir pencere belirir. Bu makinenin daha sonraki dengelemesi sırasında ""Kaydedilmiş katsayı.""Mod olarak, bu katsayılar bilgisayar belleğinde saklanmalıdır.".

Bunu yapmak için ""F9 - Kaydet"" düğmesine tıklayın ve " sayfasının ikinci sayfasına gidin."Etki katsayısı arşivi. Tek düzlem."

Şekil 7.25. Birinci düzlemde dengeleme katsayıları

Ardından bu makinenin adını ""Rotor"" sütununa tıklayın ""F2-Kaydet"Belirtilen verileri bilgisayara kaydetmek için "düğme"yi kullanın.

Ardından " düğmesine basarak önceki pencereye dönebilirsiniz.""F10-Çıkış"" düğmesi (veya bilgisayar klavyesindeki F10 işlev tuşu).

Şekil 7.26. "Etki katsayısı arşivi. Tek düzlem.""

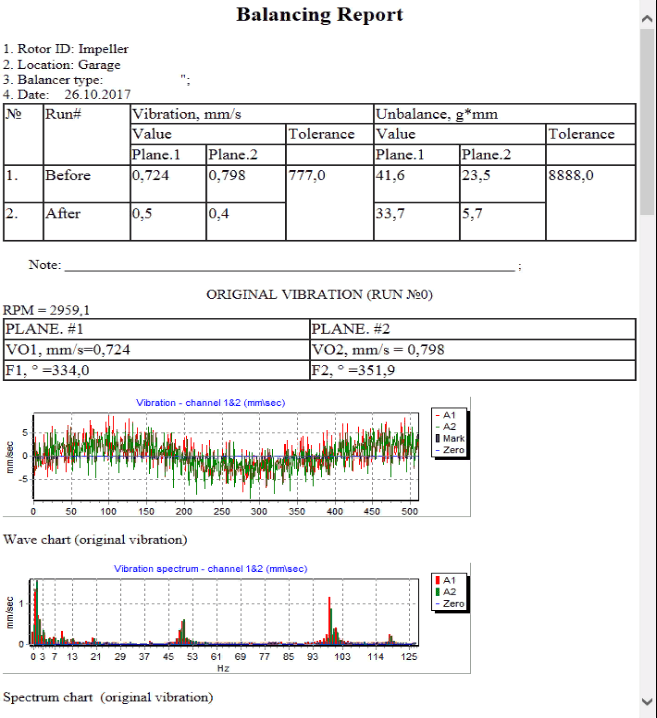

Dengeleme raporu

Kaydedilen tüm veriler dengelendikten ve Dengeleme raporu oluşturulduktan sonra, raporu yerleşik düzenleyicide görüntüleyebilir ve düzenleyebilirsiniz. Pencerede ""Arşivi tek bir düzlemde dengelemek"" (Şekil 7.9) " düğmesine basın"F9 -Rapor""Dengeleme raporu düzenleyicisine erişmek için.".

Şekil 7.27. Dengeleme raporu.

Kaydedilen katsayı dengeleme prosedürü, 1 düzlemde kaydedilen etki katsayılarıyla

Ölçüm sisteminin kurulması (ilk verilerin girilmesi)

Kaydedilmiş katsayı. dengeleme dengeleme katsayıları önceden belirlenmiş ve bilgisayar belleğine girilmiş bir makine üzerinde gerçekleştirilebilir.

⚠️ Dikkat! Kayıtlı katsayılarla dengeleme yaparken, titreşim sensörü ve faz açısı sensörü ilk dengeleme sırasında olduğu gibi takılmalıdır.

için başlangıç verilerinin girişi Kaydedilmiş katsayı. dengeleme (birincil durumlarda olduğu gibi)"Yeni rotor"") dengeleme, ""Tek düzlemli dengeleme. Dengeleme ayarları.".

Bu durumda, ""Etki katsayıları"" bölümünde, " öğesini seçin"Kaydedilen katsayı"" öğesi. Bu durumda, " öğesinin ikinci sayfası"Etki katsayısı. arşiv. Tek düzlem.Kaydedilen dengeleme katsayılarının arşivini saklayan ".".

Şekil 7.28. Kayıtlı etki katsayıları ile 1 düzlemde dengeleme

Bu arşivdeki tabloda "►" veya "◄" kontrol düğmelerini kullanarak gezinebilir ve ilgilendiğimiz makinenin dengeleme katsayılarını içeren istediğiniz kaydı seçebilirsiniz. Ardından, bu verileri mevcut ölçümlerde kullanmak için " düğmesine basın."F2 - Seç"" düğme.

Bundan sonra, ""Tek düzlemli dengeleme. Dengeleme ayarları."" otomatik olarak doldurulur.

Başlangıç verilerinin girişini tamamladıktan sonra ölçüm yapmaya başlayabilirsiniz.

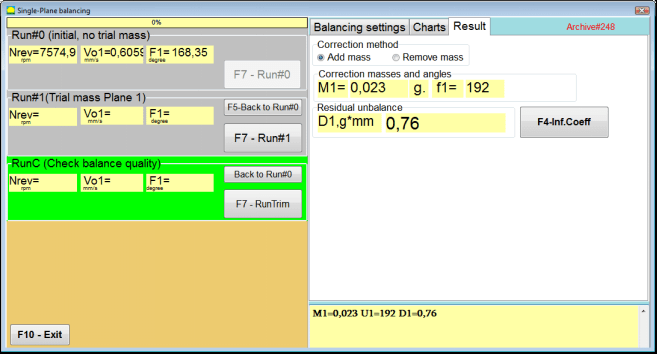

Kaydedilen etki katsayılarıyla dengeleme sırasında yapılan ölçümler

Kaydedilen etki katsayıları ile dengeleme için yalnızca bir ilk çalıştırma ve dengeleme makinesinin en az bir test çalıştırması gerekir.

⚠️ Dikkat! Ölçüme başlamadan önce, rotorun dönüşünü açmak ve dönüş frekansının sabit olduğundan emin olmak gerekir.

Titreşim parametrelerinin ölçümünü gerçekleştirmek için ""Run#0 (Başlangıç, deneme kütlesi yok)""bölüm, basın""F7 - Run#0"(veya bilgisayar klavyesindeki F7 tuşuna basın).

Şekil 7.29. Bir düzlemde kaydedilmiş etki katsayıları ile dengeleme. Bir çalıştırmadan sonraki sonuçlar.

İlgili alanlarda ""Run#0""Bölümde, rotor hızının (RPM), RMS bileşeninin (Vо1) ve 1x titreşimin fazının (F1) ölçüm sonuçları görünmektedir.

Aynı zamanda, ""Sonuç""Bu sekme, dengesizliği gidermek için rotora takılması gereken düzeltici ağırlığın kütlesi ve açısının hesaplama sonuçlarını gösterir.".

Ayrıca, kutupsal koordinat sistemi kullanılması durumunda ekranda düzeltme ağırlıklarının kütle değerleri ve montaj açıları gösterilmektedir.

Düzeltici ağırlığın sabit konumlara bölünmesi durumunda, dengeleme rotorunun konumlarının numaraları ve üzerlerine takılması gereken ağırlık kütlesi görüntülenir.

Ayrıca, dengeleme süreci birincil dengeleme için bölüm 7.4.2.'de belirtilen tavsiyelere uygun olarak yürütülür.

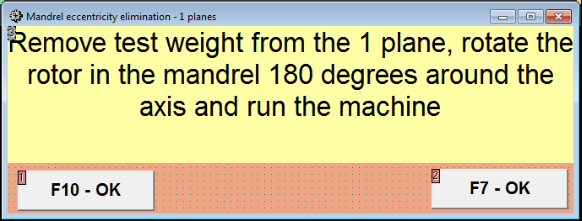

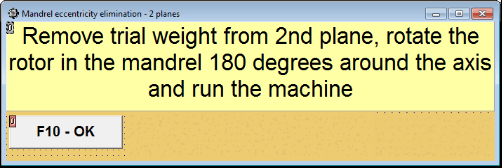

Mandrel eksantrikliğinin giderilmesi (İndeks dengeleme)

Balanslama sırasında rotor silindirik bir mandrel içine yerleştirilirse, mandrelin eksantrikliği ek bir hataya neden olabilir. Bu hatayı ortadan kaldırmak için, rotor mandrele 180 derece yerleştirilmeli ve ek bir başlatma gerçekleştirilmelidir. Buna indeks dengeleme denir.

İndeks balanslama yapmak için Balanset-1A programında özel bir seçenek sağlanmıştır. Mandrel eksantrikliği eliminasyonu işaretlendiğinde, balanslama penceresinde ek bir RunEcc bölümü görünür.

Şekil 7.30. Dizin dengeleme için çalışma penceresi.

Run # 1'i (Deneme kütle düzlemi 1) çalıştırdıktan sonra, bir pencere görünecektir

Şekil 7.31 Dizin dengeleme dikkat penceresi.

Rotor 180° döndürülerek monte edildikten sonra, Run Ecc tamamlanmalıdır. Program, mandrel eksantrikliğini etkilemeden gerçek rotor dengesizliğini otomatik olarak hesaplayacaktır.

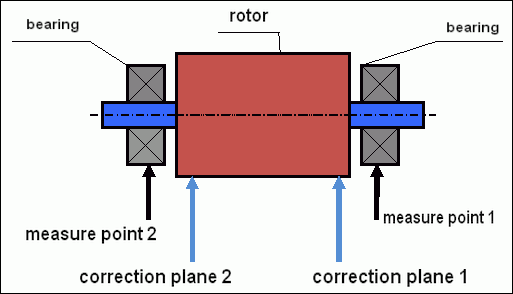

7.5 İki düzlem dengeleme

Çalışmaya başlamadan önce İki düzlemli dengeleme modunda, seçilen ölçüm noktalarında makine gövdesine titreşim sensörleri takmak ve bunları sırasıyla ölçüm ünitesinin X1 ve X2 girişlerine bağlamak gerekir.

Ölçüm ünitesinin X3 girişine bir optik faz açısı sensörü bağlanmalıdır. Ayrıca, bu sensörü kullanmak için balans makinesinin erişilebilir rotor yüzeyine yansıtıcı bir bant yapıştırılmalıdır.

Sensörlerin kurulum yerinin seçilmesi ve dengeleme sırasında tesise monte edilmesine ilişkin ayrıntılı gereklilikler Ek 1'de belirtilmiştir.

Program üzerindeki çalışmalar ""İki düzlemli dengeleme""Mod, programların Ana penceresinden başlar.

" üzerine tıklayın"F3-İki uçak"" düğmesine basın (veya bilgisayar klavyesindeki F3 tuşuna basın).

Ayrıca, "F7 – Dengeleme" düğmesine tıklayın; ardından bilgisayar ekranında bir çalışma penceresi açılacaktır (bkz. Şekil 7.13); iki düzlemde dengeleme yapılırken verilerin kaydedileceği arşiv seçimi yapılacaktır.

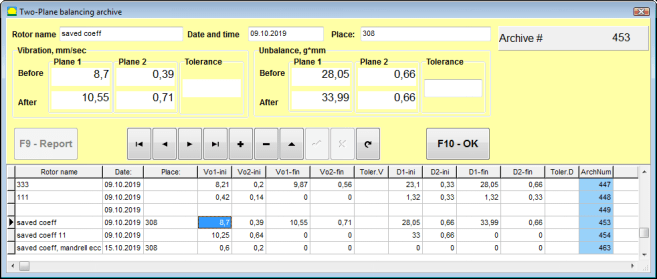

Şekil 7.32 İki düzlemli dengeleme arşiv penceresi.

Bu pencerede, dengelenmiş rotorun verilerini girmeniz gerekiyor. " düğmesine bastıktan sonra"F10-OK"" düğmesine basıldığında bir dengeleme penceresi açılacaktır.

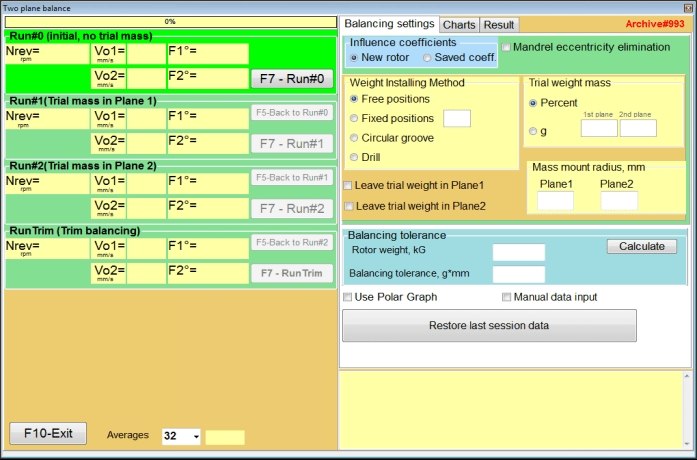

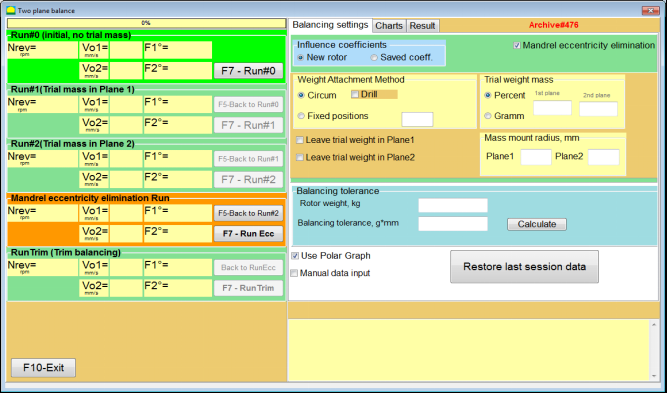

Dengeleme ayarları (2 düzlemli)

Şekil 7.33. İki düzlemde dengeleme penceresi.

Pencerenin sağ tarafında ""Dengeleme ayarları""Dengeleme işleminden önce ayarları girmek için kullanılan sekme.".

- Etki katsayıları - Yeni bir rotorun dengelenmesi veya saklanmış etki katsayıları (dengeleme katsayıları) kullanılarak dengeleme yapılması

- Mandrel eksantrikliğinin giderilmesi - Milin eksantrikliğinin etkisini ortadan kaldırmak için ilave başlangıç noktasıyla dengeleme.

- Ağırlık Bağlama Yöntemi - Rotorun çevresinde rastgele bir yere veya sabit bir konuma düzeltici ağırlıkların takılması. Kütlenin çıkarılması sırasında delme işlemleri için hesaplamalar.

- "Serbest pozisyon""- Ağırlıklar, rotorun çevresine istenilen açısal konumlara yerleştirilebilir.".

- "Sabit pozisyon""Ağırlık, rotor üzerinde sabit açısal konumlara, örneğin kanatlara veya deliklere (örneğin 12 delik – 30 derece) vb. yerleştirilebilir. Sabit konum sayısı ilgili alana girilmelidir. Dengeleme işleminden sonra program, ağırlığı otomatik olarak iki parçaya bölecek ve elde edilen kütlelerin yerleştirilmesi gereken konum sayısını gösterecektir.".

- Deneme ağırlığı kütlesi - Deneme ağırlığı

- Deneme ağırlığını Plane1 / Plane2'de bırakın - Dengeleme işlemi sırasında deneme ağırlığını çıkarın veya bırakın.

- Kütle montaj yarıçapı, mm - Montaj denemesi ve düzeltme ağırlıklarının yarıçapı

- Tolerans dengeleme - g-mm cinsinden artık dengesizlik toleranslarının girilmesi veya hesaplanması

- Kutupsal Grafik Kullanın - Dengeleme sonuçlarını göstermek için kutupsal grafik kullanın.

- Manuel veri girişi - Dengeleme ağırlıklarını hesaplamak için manuel veri girişi

- Son oturum verilerini geri yükle - Dengeleme işleminin devam edememesi durumunda son oturuma ait ölçüm verilerinin kurtarılması.

2 uçak dengeleme. Yeni rotor

Ölçüm sisteminin kurulması (ilk verilerin girilmesi)

için başlangıç verilerinin girişi Yeni rotor balansı " içinde"İki düzlem dengeleme. Ayarlar".

Bu durumda, ""Etki katsayıları"" bölümünde, " öğesini seçin"Yeni rotor"" öğe.

Ayrıca, " bölümünde"Deneme ağırlığı kütlesi""Deneme ağırlığının kütlesinin ölçü birimini seçmeniz gerekmektedir.""Gram"" veya ""Yüzde".

Ölçü birimini seçerken ""Yüzde""Bundan sonra, düzeltme ağırlığının kütlesine ilişkin tüm hesaplamalar, deneme ağırlığının kütlesine göre yüzde olarak yapılacaktır.".

"Seçim yaparken"Gram""Ölçü birimi olarak, düzeltici ağırlığın kütlesine ilişkin tüm sonraki hesaplamalar gram cinsinden yapılacaktır. Ardından, yazının sağında bulunan pencerelere ""Gram""Rotora takılacak deneme ağırlıklarının kütlesi.".

⚠️ Dikkat! "Kullanılması gerekiyorsa"Kaydedilmiş katsayı.""İlk dengeleme sırasında yapılacak sonraki çalışmalar için, deneme ağırlıklarının kütlesi girilmelidir." gram.

Ardından " seçeneğini seçin."Ağırlık Bağlama Yöntemi" - "Circum"" veya ""Sabit pozisyon".

Eğer " seçeneğini seçerseniz"Sabit pozisyon""Pozisyon sayısını girmeniz gerekmektedir.".

Kalan dengesizlik için toleransın hesaplanması (Dengeleme toleransı)

Kalan dengesizlik toleransı (Dengeleme toleransı), ISO 1940 Titreşim. Sabit (rijit) durumdaki rotorlar için denge kalitesi gereklilikleri. Bölüm 1. Denge toleranslarının belirlenmesi ve doğrulanması'nda açıklanan prosedüre göre hesaplanabilir.

Şekil 7.34. Dengeleme toleransı hesaplama penceresi

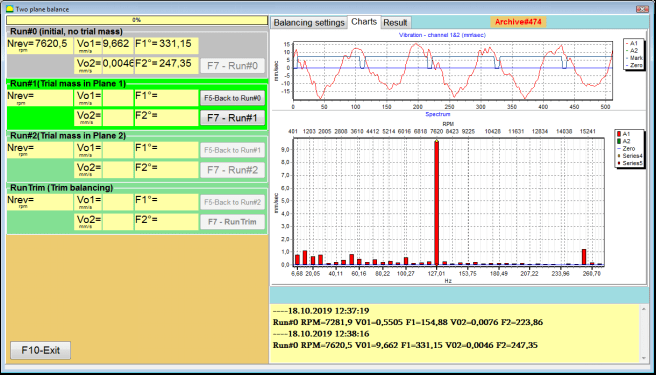

İlk çalıştırma (Run#0)

İki düzlemde denge kurarken ""Yeni rotor""Modunda, dengeleme işlemi üç kalibrasyon çalıştırması ve dengeleme makinesinin en az bir test çalıştırmasını gerektirir.

Makinenin ilk çalıştırılması sırasında titreşim ölçümü ""İki düzlemli denge""çalışma penceresi""Run#0"" bölüm.

Şekil 7.35. İlk çalıştırmadan sonra iki düzlemde dengelemede ölçüm sonuçları.

⚠️ Dikkat! Ölçüme başlamadan önce balans makinasının rotorunun dönmesinin açılması (ilk çalıştırma) ve sabit devirle çalışma moduna girdiğinden emin olunması gerekmektedir.

Titreşim parametrelerini ölçmek için Run#0 Bölüme tıklayın, ""F7 - Run#0"" düğmesine basın (veya bilgisayar klavyesinde F7 tuşuna basın)

Rotor hızının (RPM), RMS değerinin (VО1, VО2) ve 1x titreşimin fazlarının (F1, F2) ölçülmesinin sonuçları, ilgili pencerede görünür. Run#0 Bölüm.

Düzlem1'de Run#1.Trial kütlesi

""Düzlem1'de Run#1.Trial kütlesi""Bölümde, dengeleme makinesinin rotorunun dönüşünü durdurmalı ve üzerine bir deneme ağırlığı takmalısınız; bu ağırlık, " bölümünde seçilen kütle olmalıdır."Deneme ağırlığı kütlesi"" bölüm.

⚠️ Dikkat!

- Dengeleme makinasının rotorunda deneme ağırlıklarının kütlesinin ve montaj yerlerinin seçimi konusu Ek 1’de ayrıntılı olarak ele alınmıştır.

- Eğer kullanılması gerekiyorsa Kaydedilmiş katsayı. Gelecekteki çalışmalarda, deneme ağırlığının yerleştirileceği yer, faz açısını okumak için kullanılan işaretin yerleştirileceği yerle mutlaka çakışmalıdır.

Bundan sonra, balans makinesinin rotorunun dönüşünü tekrar açmak ve çalışma moduna girdiğinden emin olmak gerekir.

Titreşim parametrelerini ölçmek için ""Düzlem1'de # 1.Deneme kütlesini çalıştırın"" bölümüne tıklayın"F7 - Run#1"" düğmesine basın (veya bilgisayar klavyesindeki F7 tuşuna basın).

Ölçüm işlemi başarıyla tamamlandığında ölçüm sonuçları sekmesine geri dönersiniz.

Bu durumda, ""Run#1. Düzlem1'de deneme kütlesi"" bölümünde, rotor hızının (RPM) ölçüm sonuçlarının yanı sıra 1x titreşimin RMS (Vо1, Vо2) ve faz (F1, F2) bileşenlerinin değerleri yer almaktadır.

""# 2'yi çalıştırın. Düzlem 2'de deneme kütlesi""

" bölümünde titreşim parametrelerini ölçmeye başlamadan önce"Düzlem2'de # 2.Deneme kütlesini çalıştırın""Aşağıdaki adımları uygulamanız gerekmektedir:

- dengeleme makinesinin rotorunun dönüşünü durdurun;

- 1 numaralı düzleme yerleştirilmiş deneme ağırlığını çıkarın;

- 2. düzleme, " bölümünde seçilen kütleye göre bir deneme ağırlığı yerleştirin."Deneme ağırlığı kütlesi".

Bundan sonra, balans makinesinin rotorunun dönüşünü açın ve çalışma hızına girdiğinden emin olun.

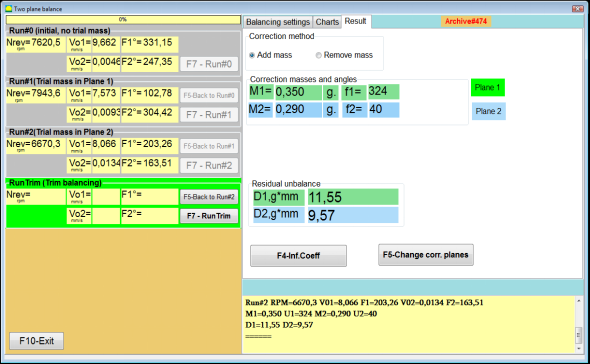

Titreşim ölçümüne başlamak için ""Düzlem2'de # 2.Deneme kütlesini çalıştırın"" bölümüne tıklayın"F7 - # 2'yi çalıştırın"" düğmesine basın (veya bilgisayar klavyesindeki F7 tuşuna basın). Ardından ""Sonuç""sekmesi açılır.

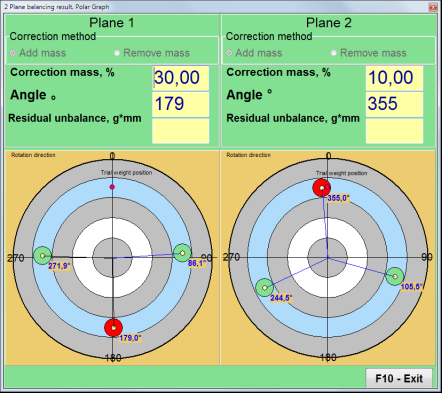

Kullanılması durumunda Ağırlık Bağlama Yöntemi" - "Serbest pozisyonlarEkranda düzeltici ağırlıkların kütle değerleri (M1, M2) ve montaj açıları (f1, f2) gösterilir.

Şekil 7.36. Düzeltici ağırlıkların hesaplama sonuçları - serbest pozisyon

Şekil 7.37. Düzeltici ağırlıkların hesaplama sonuçları - serbest pozisyon. Kutupsal diyagram

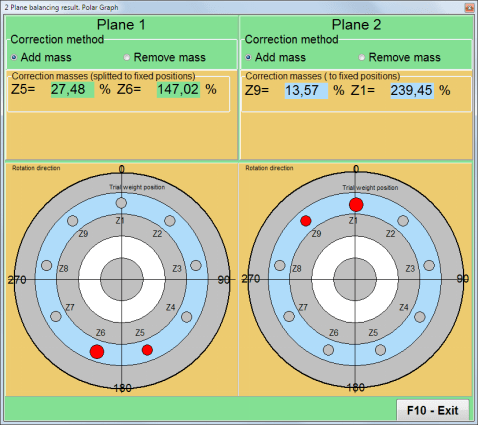

Ağırlık Ekleme Yönteminin kullanılması durumunda" – "Sabit pozisyonlar

Şekil 7.38. Düzeltme ağırlıklarının hesaplanmasının sonuçları – sabit pozisyon.

Şekil 7.39. Düzeltici ağırlıkların hesaplama sonuçları - sabit konum. Kutupsal diyagram.

Ağırlık Bağlama Yöntemi kullanılması durumunda" – ""Dairesel oluk"

Şekil 7.40. Düzeltme ağırlıklarının hesaplanmasının sonuçları – Dairesel oluk.

⚠️ Dikkat!

- Ölçüm işlemini tamamladıktan sonra RUN#2 balans makinesinin, rotorun dönüşünü durdurun ve daha önce takılmış olan deneme ağırlığını çıkarın. Daha sonra düzeltici ağırlıkları takabilirsiniz (veya çıkarabilirsiniz).

- Düzeltme ağırlıklarının kutupsal koordinat sistemindeki açısal konumu, deneme ağırlığının yerleştirildiği yerden rotorun dönüş yönüne doğru sayılır.

- Bu durumuda ""Sabit pozisyon"" - 1st pozisyonu (Z1), deneme ağırlığının montaj yeri ile çakışır. Pozisyon numarasının sayma yönü rotorun dönüş yönündedir.

- Varsayılan olarak, rotora düzeltme ağırlığı eklenecektir. Bu, " etiketiyle belirtilir."Ekle"" alanına bir işaret koymalısınız. Ağırlığı çıkarıyorsanız (örneğin, delme yoluyla), " alanına bir işaret koymalısınız."Silme"" alanına girildikten sonra, düzeltme ağırlığının açısal konumu otomatik olarak 180º değişecektir.

RunC (Trim run)

Düzeltme ağırlığını balans rotoruna taktıktan sonra bir RunC (trim) yapmak ve gerçekleştirilen balansın etkinliğini değerlendirmek gerekir.

⚠️ Dikkat! Test çalışmasında ölçüme başlamadan önce makinenin rotorunun dönmesini sağlamak ve çalışma hızına girdiğinden emin olmak gerekir.

RunTrim (Denge kalitesini kontrol et) bölümünde titreşim parametrelerini ölçmek için ""F7 - RunTrim"" düğmesine basın (veya bilgisayar klavyesindeki F7 tuşuna basın).

Rotor dönüş frekansının (RPM) yanı sıra 1x titreşimin RMS bileşeninin (Vо1) ve fazının (F1) değerinin ölçülmesinin sonuçları gösterilecektir.

""Sonuç"Çalışma penceresinin sağ tarafında, ek düzeltme ağırlıklarının parametrelerinin hesaplanmasının sonuçlarını gösteren ölçüm sonuçları tablosunun bulunduğu bir sekme belirir.

Bu ağırlıklar, kalan dengesizliği telafi etmek için rotora halihazırda takılmış olan düzeltici ağırlıklara eklenebilir.

Ayrıca, dengeleme sonrasında elde edilen artık rotor balanssızlığı da bu pencerenin alt kısmında görüntülenir.

Dengelenmiş rotorun kalıntı titreşim ve/veya kalıntı balanssızlık değerlerinin teknik dokümanlarda belirlenen tolerans şartlarını sağlaması durumunda dengeleme işlemi tamamlanabilir.

Aksi takdirde, dengeleme işlemi devam edebilir. Bu, dengelenmiş bir rotora düzeltici ağırlığın takılması (çıkarılması) sırasında oluşabilecek olası hataları düzeltmek için ardışık yaklaşımlar yöntemine izin verir.

Dengeleme rotorunda dengeleme işlemine devam edilirken, "Sonuç" penceresinde parametreleri belirtilen ilave düzeltici kütlenin takılması (çıkarılması) gereklidir.

""Sonuç""Pencerede kullanılabilecek iki kontrol düğmesi bulunmaktadır.""F4-Inf.Coeff", "F5 - Düzeltme düzlemlerini değiştir".

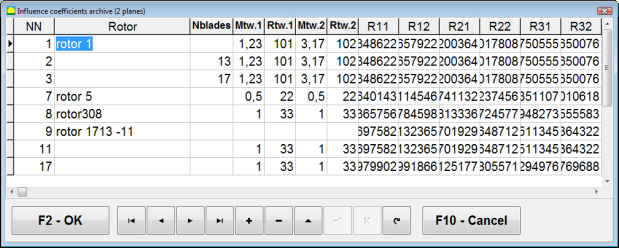

Etki katsayıları (2 düzlem)

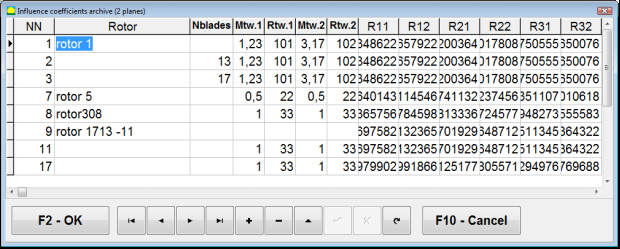

""F4-Inf.Coeff"" düğmesi (veya bilgisayar klavyesindeki F4 işlev tuşu), iki kalibrasyon başlatmasının sonuçlarından hesaplanan rotor dengeleme katsayılarını bilgisayar belleğinde görüntülemek ve kaydetmek için kullanılır.

Basıldığında, ""Etki katsayıları (iki düzlem)"Bilgisayar ekranında, ilk üç kalibrasyon başlangıcının sonuçlarına göre hesaplanan dengeleme katsayılarının görüntülendiği bir çalışma penceresi belirir.

Şekil 7.41. İki düzlemde dengeleme katsayıları ile çalışma penceresi.

Gelecekte, bu tip makinelerin dengelenmesi gerektiğinde, ""Kaydedilmiş katsayı.""Mod ve dengeleme katsayıları bilgisayar belleğinde saklanır.".

Katsayıları kaydetmek için " simgesine tıklayın."F9 - Kaydet"" düğmesine tıklayın ve " adresine gidin"Etki katsayıları arşivi (2 düzlem)"" pencereler (bkz. Şekil 7.42)

Şekil 7.42. Çalışma penceresinin 2 düzlemde dengeleme katsayıları içeren ikinci sayfası.

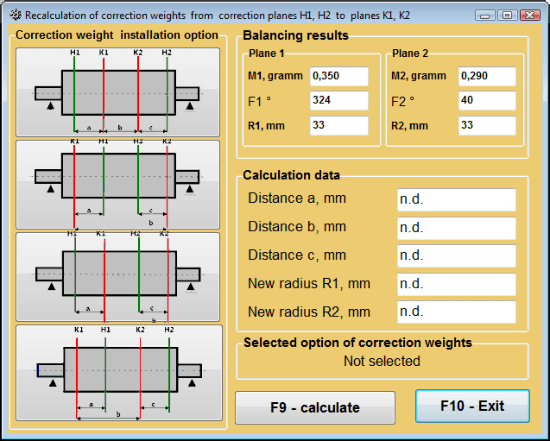

Düzeltme düzlemlerini değiştirin

""F5 - Düzeltme düzlemlerini değiştir""Düzeltme düzlemlerinin konumunun değiştirilmesi gerektiğinde, kütlelerin ve montaj açılarının düzeltici ağırlıklarının yeniden hesaplanması gerektiğinde " düğmesi kullanılır.

Bu mod öncelikle karmaşık şekilli rotorları (örneğin krank milleri) dengelemek için kullanışlıdır.

Bu düğmeye basıldığında, çalışma penceresi ""Düzeltme ağırlıklarının kütle ve açısının diğer düzeltme düzlemlerine göre yeniden hesaplanması"Bilgisayar ekranında " görüntülenir.

Bu çalışma penceresinde, ilgili resme tıklayarak 4 olası seçenekten birini seçmelisiniz.

Orijinal düzeltme düzlemleri (Н1 ve Н2) yeşil renkle, yeniden anlatılan yeni düzeltme düzlemleri (K1 ve K2) ise kırmızı renkle işaretlenmiştir.

Ardından, ""Hesaplama verileri"" bölümüne, aşağıdakiler dahil olmak üzere istenen verileri girin:

- karşılık gelen düzeltme düzlemleri (a, b, c) arasındaki mesafe;

- Rotor üzerindeki düzeltici ağırlıkların montaj yarıçaplarının yeni değerleri (R1', R2').

Verileri girdikten sonra " düğmesine basmalısınız."F9-hesapla"

Hesaplama sonuçları (M1, M2 kütleleri ve düzeltme ağırlıkları f1, f2'nin montaj açıları) bu çalışma penceresinin ilgili bölümünde görüntülenir.

Şekil 7.43 Düzeltme düzlemlerinin değiştirilmesi. Düzeltme kütlesinin ve diğer düzeltme düzlemlerine göre açının yeniden hesaplanması.

Kaydedilen katsayı 2 düzlemde dengeleme

Kaydedilmiş katsayı. dengeleme dengeleme katsayıları önceden belirlenmiş ve bilgisayar belleğine kaydedilmiş bir makine üzerinde gerçekleştirilebilir.

⚠️ Dikkat! Yeniden balans ayarı yapılırken, titreşim sensörleri ve faz açısı sensörü ilk balans ayarı sırasında olduğu gibi takılmalıdır.

Dengeleme işleminin yeniden yapılması için başlangıç verilerinin girilmesi ""İki düzlem dengesi. Dengeleme ayarları".

Bu durumda, ""Etki katsayıları"" bölümünde, " öğesini seçin"Kaydedilmiş katsayı.""Öğe. Bu durumda, pencere""Etki katsayıları arşivi (2 düzlem)""Daha önce belirlenmiş dengeleme katsayılarının arşivinin saklandığı bir bölüm görünecektir.".

Bu arşivdeki tabloda "►" veya "◄" kontrol düğmelerini kullanarak gezinebilir ve ilgilendiğimiz makinenin dengeleme katsayılarını içeren istediğiniz kaydı seçebilirsiniz. Ardından, bu verileri mevcut ölçümlerde kullanmak için " düğmesine basın."F2 - TAMAM"" düğmesine tıklayın ve önceki çalışma penceresine geri dönün.

Şekil 7.44. Çalışma penceresinin 2 düzlemde dengeleme katsayılarını içeren ikinci sayfası.

Bundan sonra, ""2 pl'de dengeleme. Kaynak veriler"" otomatik olarak doldurulur.

Kaydedilmiş katsayı. Dengeleme

"Kaydedilmiş katsayı.""Dengeleme işlemi için yalnızca bir kez ayar başlatılması ve dengeleme makinesinin en az bir kez test başlatılması yeterlidir.".

Ayarlama başlangıcında titreşim ölçümü (Çalıştır # 0Makinenin ) işlemi ""2 düzlemde dengeleme""Dengeleme sonuçlarının tablosunu içeren çalışma penceresi" Çalıştır # 0 Bölüm.

⚠️ Dikkat! Ölçüme başlamadan önce, balans makinesinin rotorunun dönüşünü açmak ve sabit bir hız ile çalışma moduna girdiğinden emin olmak gerekir.

Titreşim parametrelerini ölçmek için Çalıştır # 0 bölümü tıklayın ""F7 - Run#0"" düğmesine basın (veya bilgisayar klavyesindeki F7 tuşuna basın).

Rotor hızının (RPM) yanı sıra RMS bileşenlerinin (VО1, VО2) ve 1x titreşiminin fazlarının (F1, F2) değerinin ölçülmesinin sonuçları, ilgili alanlarda görünür. Çalıştır # 0 Bölüm.

Aynı zamanda, ""Sonuç"" sekmesi açılır ve rotorun dengesizliğini gidermek için takılması gereken düzeltici ağırlıkların parametrelerinin hesaplama sonuçlarını gösterir.

Ayrıca kutupsal koordinat sisteminin kullanılması durumunda ekranda düzeltme ağırlıklarının kütle değerleri ve montaj açıları gösterilmektedir.

Kanatlarda düzeltici ağırlıkların ayrıştırılması durumunda, dengeleme rotorunun kanatlarının numaraları ve üzerlerine takılması gereken ağırlık kütlesi görüntülenir.

Ayrıca, dengeleme süreci birincil dengeleme için bölüm 7.6.1.2.'de belirtilen tavsiyelere uygun olarak gerçekleştirilir.

⚠️ Dikkat!

- Dengelenmiş makinenin ikinci çalıştırılmasından sonra ölçüm işleminin tamamlanmasından sonra rotorunun dönüşünü durdurun ve önceden ayarlanmış deneme ağırlığını çıkarın. Ancak bundan sonra rotora düzeltme ağırlığını takmaya (veya çıkarmaya) başlayabilirsiniz.

- Düzeltme ağırlığının rotora eklendiği (veya çıkarıldığı) yerin açısal konumunun sayılması, kutupsal koordinat sisteminde deneme ağırlığının montaj yerinde gerçekleştirilir. Sayma yönü rotor dönüş açısının yönü ile çakışır.

- Kanatlar üzerinde dengeleme durumunda, 1. konum olarak belirtilen dengeli rotor kanadı, deneme ağırlığının yerleştirildiği yerle çakışır. Bilgisayar ekranında gösterilen kanat referans numarası yönü, rotor dönüş yönünde gerçekleştirilir.

- Programın bu sürümünde, rotor üzerine düzeltme ağırlığının eklenmesi varsayılan olarak kabul edilmiştir. "Ekleme" alanında oluşturulan etiket bunu doğrular. Bir ağırlığın çıkarılmasıyla (örneğin delme yoluyla) dengesizliğin düzeltilmesi durumunda, "Çıkarma" alanında bir etiket oluşturulması gerekir; bu durumda düzeltme ağırlığının açısal konumu otomatik olarak 180º değişecektir.

Mil eksantrikliğinin giderilmesi (İndeks dengeleme) - İki Düzlem

Balanslama sırasında rotor silindirik bir mandrel içine yerleştirilirse, mandrelin eksantrikliği ek bir hataya neden olabilir. Bu hatayı ortadan kaldırmak için, rotor mandrele 180 derece yerleştirilmeli ve ek bir başlatma gerçekleştirilmelidir. Buna indeks dengeleme denir.

İndeks balanslama yapmak için Balanset-1A programında özel bir seçenek sağlanmıştır. Mandrel eksantrikliği eliminasyonu işaretlendiğinde, balanslama penceresinde ek bir RunEcc bölümü görünür.

Şekil 7.45. Dizin dengeleme için çalışma penceresi.

Run # 2'yi (Deneme kütle düzlemi 2) çalıştırdıktan sonra, bir pencere görünecektir

Şekil 7.46. Dikkat pencereleri

Rotor 180° döndürülerek monte edildikten sonra, Run Ecc tamamlanmalıdır. Program, mandrel eksantrikliğini etkilemeden gerçek rotor dengesizliğini otomatik olarak hesaplayacaktır.

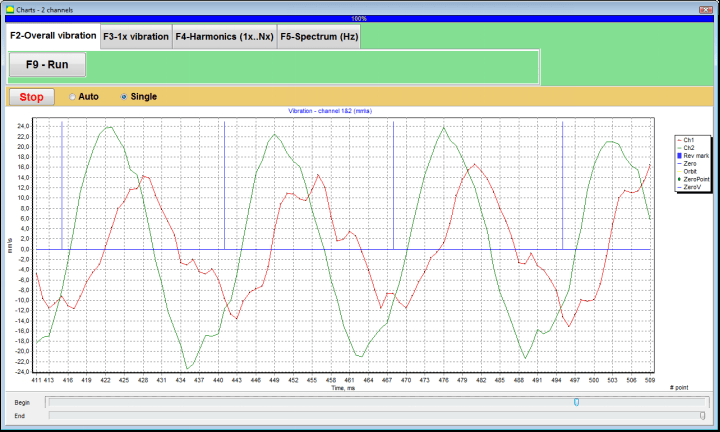

7.6 Grafik modu

"Grafikler" modunda çalışma, Başlangıç penceresinden (bkz. Şekil 7.1) " tuşuna basılarak başlar."F8 – Grafikler". Ardından "İki kanalda titreşim ölçümü. Grafikler" penceresi açılır (bkz. Şekil 7.19).

Şekil 7.47. Çalışma penceresi "İki kanalda titreşim ölçümü. Grafikler".

Bu modda çalışırken titreşim grafiğinin dört versiyonunu çizmek mümkündür.

İlk versiyon, birinci ve ikinci ölçüm kanallarındaki toplam titreşimin (titreşim hızının) bir zaman çizelgesi fonksiyonunu elde etmeyi sağlar.

İkinci versiyon, dönüş frekansı ve daha yüksek harmonik bileşenlerinde meydana gelen titreşim (titreşim hızı) grafiklerini elde etmenizi sağlar.

Bu grafikler, genel titreşim zaman fonksiyonunun senkronize filtrelenmesi sonucunda elde edilir.

Üçüncü versiyon, harmonik analiz sonuçlarını içeren titreşim çizelgeleri sağlar.

Dördüncü versiyon, spektrum analizinin sonuçlarını içeren bir titreşim grafiği elde etmeyi sağlar.

Genel titreşim grafikleri

Çalışma aralığında genel bir titreşim grafiği çizmek için ""İki kanalda titreşim ölçümü. Grafikler""Çalışma modunu seçmek gereklidir.""genel titreşim""İlgili düğmeye tıklayarak titreşim ölçümünü ayarlayın. Ardından "▼" düğmesine tıklayarak "Süre, saniye cinsinden" kutusunda titreşim ölçümünü ayarlayın ve açılır listeden ölçüm işleminin istenen süresini seçin; bu süre 1, 5, 10, 15 veya 20 saniye olabilir;

Hazır olduğunuzda " düğmesine (tıklayın) basın."F9"Ölç" düğmesine basıldığında, titreşim ölçme işlemi iki kanalda eş zamanlı olarak başlar.

Ölçüm işlemi tamamlandıktan sonra işletim penceresinde birinci (kırmızı) ve ikinci (yeşil) kanalların genel titreşiminin zaman fonksiyonu grafikleri görünür (bkz. Şekil 7.47).

Bu grafiklerde zaman X ekseninde, titreşim hızının genliği (mm/sn) ise Y ekseninde gösterilmektedir.

Şekil 7.48. Genel titreşim grafiklerinin zaman fonksiyonunun çıkışı için çalışma penceresi

Bu grafiklerde ayrıca genel titreşim grafiklerini rotorun dönüş frekansına bağlayan işaretler (mavi renkli) vardır. Ayrıca, her işaret rotorun bir sonraki devrinin başlangıcını (sonunu) gösterir.

X eksenindeki grafiğin ölçeğinin değiştirilmesi gerektiğinde, şekil 7.20'de bir okla gösterilen kaydırıcı kullanılabilir.

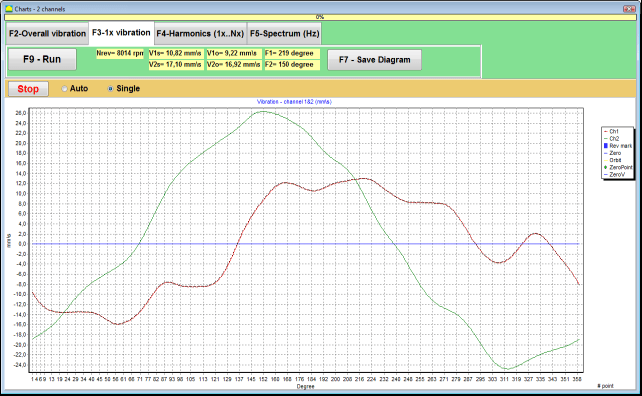

1x titreşim grafikleri

Çalışma penceresinde 1x titreşim grafiği çizmek için ""İki kanalda titreşim ölçümü. Grafikler""Çalışma modunu seçmek gereklidir.""1x titreşim""uygun düğmeye tıklayarak.".

Ardından "1x titreşim" işletim penceresi belirir.

" tuşuna basın (tıklayın)"F9"Ölç" düğmesine basıldığında, titreşim ölçme işlemi iki kanalda eş zamanlı olarak başlar.

Şekil 7.49. 1x titreşim grafiklerinin çıktısı için çalışma penceresi.

Ölçüm işleminin tamamlanmasından ve sonuçların matematiksel olarak hesaplanmasından sonra (genel titreşimin zaman fonksiyonunun senkronize filtrelenmesi) ana pencerede aşağıdakilere eşit bir periyotta görüntülenir rotorun bir devri çizelgeleri görünür 1x titreşim iki kanalda.

Bu durumda, birinci kanal için bir grafik kırmızı ve ikinci kanal için yeşil renkte gösterilir. Bu grafiklerde rotor devrinin açısı (işaretten işarete) X ekseninde ve titreşim hızının genliği (mm/sn) Y ekseninde çizilmiştir.

Ayrıca, çalışma penceresinin üst kısmında (düğmenin sağında)"F9 – Ölçüm"") Her iki kanalın titreşim ölçümlerinin sayısal değerleri, " bölümünde elde ettiğimiz değerlere benzerdir.""Titreşim ölçer"" modu görüntülenir.

Özellikle: Genel titreşimin RMS değeri (V1'ler, V2'ler), RMS'nin büyüklüğü (V1o, V2o) ve faz (Fi, Fj) ve rotor hızını (Nrev) ölçer.

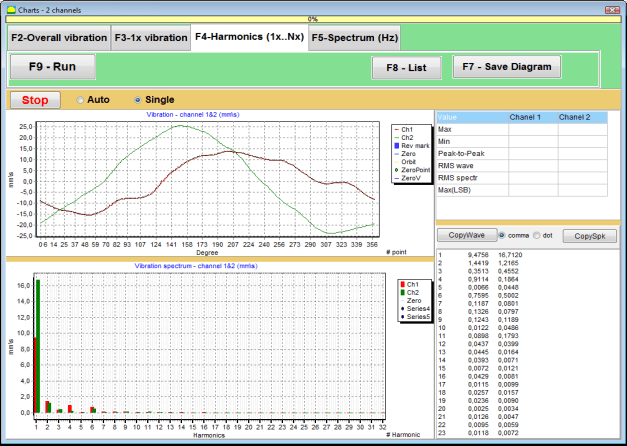

Harmonik analiz sonuçlarına sahip titreşim grafikleri

Çalışma aralığında harmonik analiz sonuçlarını gösteren bir grafik çizmek için"İki kanalda titreşim ölçümü. Grafikler""Çalışma modunu seçmek gereklidir.""Armonik analiz""uygun düğmeye tıklayarak.".

Daha sonra, rotor dönüş frekansına eşit veya onun katı periyotlu, geçici fonksiyon grafikleri ile titreşim harmonik yönlerinin spektrumunun grafiklerinin eş zamanlı çıkışı için bir çalışma penceresi açılır.

Dikkat!

Bu modda çalışırken, ölçüm işlemini sensörün ayarlandığı makinelerin rotor frekansı ile senkronize eden faz açısı sensörünün kullanılması gerekir.

Şekil 7.50. 1x titreşimin çalışma penceresi harmonikleri.

Hazır olduğunuzda " düğmesine (tıklayın) basın."F9"Ölç" düğmesine basıldığında, titreşim ölçme işlemi iki kanalda eş zamanlı olarak başlar.

Ölçüm işlemi tamamlandıktan sonra çalışma penceresinde zaman fonksiyonu grafikleri (üst grafik) ve 1x titreşim harmonikleri (alt grafik) görüntülenir.

Harmonik bileşenlerin sayısı X ekseninde ve titreşim hızının RMS'si (mm/sn) Y ekseninde çizilmiştir.

Titreşim zaman alanı ve spektrum grafikleri

Spektrum grafiği çizmek için ""F5-Spektrum"" sekme:

Daha sonra dalga grafiklerinin ve titreşim spektrumunun eş zamanlı çıktısını veren bir çalışma penceresi açılır.

Şekil 7.51. Titreşim spektrumunun çıkışı için çalışma penceresi.

Hazır olduğunuzda " düğmesine (tıklayın) basın."F9"Ölç" düğmesine basıldığında, titreşim ölçme işlemi iki kanalda eş zamanlı olarak başlar.

Ölçüm işlemi tamamlandıktan sonra çalışma penceresinde zaman fonksiyonu grafikleri (üst grafik) ve titreşim spektrumu grafikleri (alt grafik) görüntülenir.

Titreşim frekansı X ekseninde ve titreşim hızının RMS'si (mm/sn) Y ekseninde çizilir.

Bu durumda, ilk kanal için bir grafik kırmızı ve ikinci kanal için yeşil renkte gösterilir.

8. Cihazın çalıştırılması ve bakımına ilişkin genel talimatlar

8.1 Kalite Kriterlerinin Dengelenmesi (ISO 2372 Standardı)

Dengeleme kalitesi, ISO 2372 standardına göre belirlenen titreşim seviyeleri kullanılarak değerlendirilebilir. Aşağıdaki tablo, farklı makine sınıfları için kabul edilebilir titreşim seviyelerini göstermektedir:

| Makine Sınıfı | İyi (mm/sn RMS) |

Kabul edilebilir (mm/sn RMS) |

Hala Kabul Edilebilir (mm/sn RMS) |

Kabul edilemez (mm/sn RMS) |

|---|---|---|---|---|

| Sınıf 1 Sert temeller üzerinde küçük makineler (15 kW'a kadar motorlar) |

< 0.7 | 0.7 - 1.8 | 1.8 - 4.5 | > 4.5 |

| Sınıf 2 Temelsiz orta boy makineler (15-75 kW motorlar), 300 kW'a kadar tahrik mekanizmaları |

< 1.1 | 1.1 - 2.8 | 2.8 - 7.1 | > 7.1 |

| Sınıf 3 Sert temeller üzerinde büyük makineler (300 kW üzeri ekipman) |

< 1.8 | 1.8 - 4.5 | 4.5 - 11 | > 11 |

| 4. Sınıf Hafif temeller üzerinde büyük makineler (300 kW üzeri ekipman) |

< 2.8 | 2.8 - 7.1 | 7.1 - 18 | > 18 |

Not: Bu değerler, dengeleme kalitesinin değerlendirilmesi için rehberlik sağlar. Her zaman uygulamanız için belirli ekipman üreticisi özelliklerine ve geçerli standartlara bakın.

8.2 Bakım Gereksinimleri

🔧 Düzenli Bakım

- ✓Üretici spesifikasyonlarına göre sensörlerin düzenli kalibrasyonu

- ✓Sensörleri temiz tutun ve manyetik kalıntılardan arındırın

- ✓Kullanılmadığı zaman ekipmanı koruyucu bir kılıf içinde saklayın

- ✓Lazer sensörünü toz ve nemden koruyun

- ✓Kablo bağlantılarını aşınma veya hasar açısından düzenli olarak kontrol edin

- ✓Yazılımı üreticinin önerdiği şekilde güncelleyin

- ✓Önemli dengeleme verilerinin yedek kopyalarını saklayın

📋 AB Bakım Standartları

Ekipman bakımı aşağıdakilere uygun olmalıdır:

- EN ISO 9001: Kalite yönetim sistemleri gereksinimleri

- EN 13306: Bakım terminolojisi ve tanımları

- EN 15341: Bakım temel performans göstergeleri

- AB makine direktifine göre düzenli güvenlik denetimleri

EK 1. ROTOR DENGESİ

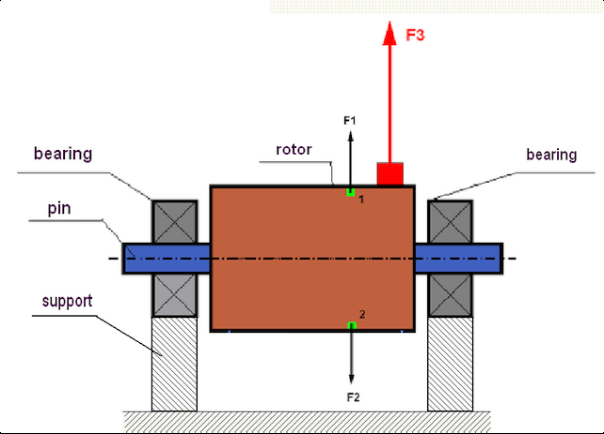

Rotor, belirli bir eksen etrafında dönen ve yatak yüzeyleri aracılığıyla desteklerde tutulan bir gövdedir. Rotorun yatak yüzeyleri, yuvarlanma veya kayma yatakları yoluyla ağırlıkları desteklere iletir. "Yatak yüzeyi" terimini kullanırken, basitçe mil* veya mil yerine geçen yüzeyleri kastediyoruz.

*Yatak (Almanca'da "yatak", "pim" anlamına gelen Zapfen), bir şaftın veya eksenin, bir yatak tutucu (yatak kutusu) tarafından taşınan bir parçasıdır.

Şekil 1 Rotor ve santrifüj kuvvetleri.

Mükemmel şekilde dengelenmiş bir rotorda, kütlesi dönme eksenine göre simetrik olarak dağıtılır. Bu, rotorun herhangi bir elemanının dönme eksenine göre simetrik olarak yerleştirilmiş başka bir elemana karşılık gelebileceği anlamına gelir. Rotasyon sırasında her bir rotor elemanı radyal yönde (rotor dönüş eksenine dik) yönlendirilen bir merkezkaç kuvveti tarafından etkilenir. Dengeli bir rotorda, rotorun herhangi bir elemanına etki eden merkezkaç kuvveti, simetrik elemana etki eden merkezkaç kuvveti ile dengelenir. Örneğin, 1 ve 2 numaralı elemanlar (Şekil 1'de gösterilen ve yeşil renkle renklendirilen) F1 ve F2 merkezkaç kuvvetlerinden etkilenir: değer olarak eşit ve yön olarak kesinlikle zıt. Bu durum rotorun tüm simetrik elemanları için geçerlidir ve dolayısıyla rotoru etkileyen toplam merkezkaç kuvveti 0'a eşittir, rotor dengelidir. Ancak rotorun simetrisi bozulursa (Şekil 1'de asimetrik eleman kırmızı ile işaretlenmiştir), o zaman dengesiz merkezkaç kuvveti F3 rotora etki etmeye başlar.

Dönerken, bu kuvvet rotorun dönüşüyle birlikte yön değiştirir. Bu kuvvetten kaynaklanan dinamik yük, yataklara aktarılır ve bu da yatakların daha hızlı aşınmasına neden olur. Ayrıca, bu değişken kuvvetin etkisi altında, desteklerde ve rotorun sabitlendiği temelde döngüsel bir deformasyon meydana gelir ve bu da titreşime neden olur. Rotorun dengesizliğini ve buna bağlı titreşimi ortadan kaldırmak için, rotorun simetrisini geri kazandıracak dengeleyici kütlelerin ayarlanması gerekir.

Rotor dengeleme, dengeleme kütleleri ekleyerek dengesizliği ortadan kaldırma işlemidir.

Dengeleme görevi, bir veya daha fazla dengeleme kütlesinin kurulumunun değerini ve yerlerini (açı) bulmaktır.

Rotor tipleri ve dengesizlik

Rotor malzemesinin mukavemeti ve onu etkileyen merkezkaç kuvvetlerinin büyüklüğü dikkate alındığında, rotorlar iki türe ayrılabilir: rijit ve esnek.

Merkezkaç kuvvetinin etkisi altındaki çalışma koşullarında rijit rotorlar hafif deformasyona uğrayabilir ancak bu deformasyonun hesaplamalardaki etkisi bu nedenle ihmal edilebilir.

Öte yandan esnek rotorların deformasyonu asla ihmal edilmemelidir. Esnek rotorların deformasyonu dengeleme probleminin çözümünü zorlaştırır ve rijit rotorların dengelenmesi görevine kıyasla bazı başka matematiksel modellerin kullanılmasını gerektirir. Aynı rotorun düşük dönüş hızlarında rijit rotor gibi, yüksek hızlarda ise esnek rotor gibi davranabileceğini belirtmek önemlidir. İleride sadece rijit rotorların dengelenmesini ele alacağız.

Dengesiz kütlelerin rotor boyunca dağılımına bağlı olarak, statik ve dinamik olmak üzere iki tür dengesizlik ayırt edilebilir. Aynı durum, statik ve dinamik rotor dengelemesi için de geçerlidir.

Rotorun statik dengesizliği, rotorun dönme hareketi olmaksızın meydana gelir. Başka bir deyişle, rotor yerçekiminin etkisi altındayken hareketsizdir ve ayrıca "ağırlık noktasını" aşağı doğru çevirir. Statik dengesizliğe sahip bir rotor örneği Şekil 2'de gösterilmiştir.

Şekil 2

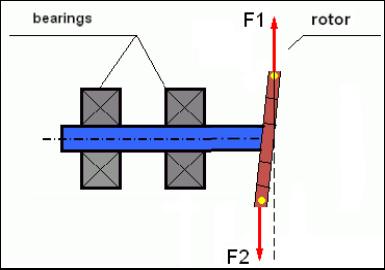

Dinamik dengesizlik sadece rotor döndüğünde meydana gelir.

Dinamik dengesizliğe sahip bir rotor örneği Şekil 3'te sunulmuştur.

Şek.3. Rotorun dinamik dengesizliği - santrifüj kuvvetleri çifti

Bu durumda, dengesiz eşit kütleler M1 ve M2, rotorun uzunluğu boyunca farklı yüzeylerde – farklı yerlerde – bulunur. Statik konumda, yani rotor dönmediğinde, rotor sadece yerçekimi tarafından etkilenir ve bu nedenle kütleler birbirini dengeler. Dinamik durumda, rotor dönerken, M1 ve M2 kütleleri F1 ve F2 merkezkaç kuvvetleri tarafından etkilenmeye başlar. Bu kuvvetler değer olarak eşittir ve yönleri zıttır. Bununla birlikte, şaftın uzunluğu boyunca farklı yerlerde bulundukları ve aynı doğrultuda olmadıkları için, kuvvetler birbirini dengelemez. F1 ve F2 kuvvetleri, rotor üzerinde etki eden bir moment oluşturur. Bu nedenle bu dengesizliğe "anlık" adı verilir. Buna göre, dengelenmemiş merkezkaç kuvvetleri, yatak destekleri üzerinde etki eder ve bu da beklediğimiz kuvvetleri önemli ölçüde aşabilir ve yatakların kullanım ömrünü de kısaltabilir.

Bu tür dengesizlik yalnızca rotor dönüşü sırasında dinamik olarak meydana geldiğinden, dinamik olarak adlandırılır. Statik dengeleme (veya "bıçaklar üzerinde" dengeleme olarak da adlandırılır) veya benzeri herhangi bir yöntemle ortadan kaldırılamaz. Dinamik dengesizliği ortadan kaldırmak için, M1 ve M2 kütlelerinden kaynaklanan momente eşit değerde ve zıt yönde bir moment oluşturacak iki dengeleyici ağırlık yerleştirmek gerekir. Dengeleyici kütlelerin, M1 ve M2 kütlelerinin karşısına yerleştirilmesi ve onlara eşit değerde olması şart değildir. En önemli şey, dengesizliğin oluştuğu anda tam olarak dengeleyici bir moment oluşturmalarıdır.

Genel olarak, M1 ve M2 kütleleri birbirine eşit olmayabilir, bu nedenle statik ve dinamik dengesizlik bir arada olacaktır. Teorik olarak, rijit bir rotorun dengesizliğini gidermek için rotorun uzunluğu boyunca aralıklı olarak yerleştirilmiş iki ağırlığın gerekli ve yeterli olduğu kanıtlanmıştır. Bu ağırlıklar, hem dinamik dengesizlikten kaynaklanan momenti hem de kütlenin rotor eksenine göre asimetrisinden kaynaklanan merkezkaç kuvvetini (statik dengesizlik) telafi edecektir. Genellikle dinamik dengesizlik, şaftlar gibi uzun rotorlar için, statik dengesizlik ise dar rotorlar için tipiktir. Bununla birlikte, dar rotor eksene göre eğik veya daha da kötüsü deforme olmuş (sözde "tekerlek sallanması") olarak monte edilirse, bu durumda doğru telafi edici momenti oluşturan düzeltici ağırlıkları yerleştirmek zor olduğundan, dinamik dengesizliği gidermek zor olacaktır (bkz. Şekil 4).

Şekil 4 Sallanan tekerleğin dinamik dengelenmesi

Dar rotor omuzu kısa bir moment oluşturduğundan, büyük kütleli düzeltme ağırlıklarına ihtiyaç duyulabilir. Ancak aynı zamanda, düzeltme kütlelerinden kaynaklanan merkezkaç kuvvetlerinin etkisiyle dar rotorun deformasyonuna bağlı olarak "indüklenen dengesizlik" olarak adlandırılan ek bir durum da söz konusudur.

Örneğe bakınız:

""Sert rotorların dengelenmesine ilişkin metodik talimatlar"" ISO 1940-1:2003 Mekanik titreşim - Sabit (rijit) durumdaki rotorlar için balans kalitesi gereklilikleri - Bölüm 1: Balans toleranslarının belirlenmesi ve doğrulanması

Bu durum, güç dengesizliğine ek olarak aerodinamik dengesizliği de etkileyen dar fan tekerlekleri için görülebilir. Aerodinamik dengesizliğin, aslında aerodinamik kuvvetin, rotorun açısal hızıyla doğru orantılı olduğunu ve bunu telafi etmek için, açısal hızın karesiyle orantılı olan düzeltici kütlenin merkezkaç kuvvetinin kullanıldığını akılda tutmak önemlidir. Bu nedenle, dengeleme etkisi sadece belirli bir dengeleme frekansında meydana gelebilir. Diğer hızlarda ek bir boşluk olacaktır. Aynı şey bir elektromanyetik motordaki elektromanyetik kuvvetler için de söylenebilir, bunlar da açısal hız ile orantılıdır. Başka bir deyişle, herhangi bir dengeleme yöntemiyle mekanizmanın tüm titreşim nedenlerini ortadan kaldırmak mümkün değildir.

Titreşimin Temelleri

Titreşim, mekanizma tasarımının döngüsel uyarma kuvvetinin etkisine verdiği bir tepkidir. Bu kuvvet farklı bir yapıya sahip olabilir.

- Rotorun dengesizliğinden kaynaklanan merkezkaç kuvveti, "ağır nokta"yı etkileyen telafi edilmemiş bir kuvvettir. Özellikle bu kuvvet ve bunun neden olduğu titreşim, rotor dengelemesiyle ortadan kaldırılır.

- Birbirine temas eden parçaların imalat ve montajındaki hatalardan kaynaklanan ve "geometrik" bir yapıya sahip etkileşimli kuvvetler. Bu kuvvetler, örneğin, şaft yatağının yuvarlak olmaması, dişlilerdeki diş profillerindeki hatalar, yatak yuvalarının dalgalanması, birbirine temas eden şaftların yanlış hizalanması vb. nedenlerle ortaya çıkabilir. Boyunların yuvarlak olmaması durumunda, şaft ekseni, şaftın dönüş açısına bağlı olarak kayacaktır. Bu titreşim rotor hızında kendini gösterse de, dengeleme ile ortadan kaldırılması neredeyse imkansızdır.

- Pervane fanlarının ve diğer kanat mekanizmalarının dönüşünden kaynaklanan aerodinamik kuvvetler. Hidrolik pompa pervanelerinin, türbinlerin vb. dönmesinden kaynaklanan hidrodinamik kuvvetler.

- Elektrik makinelerinin çalışması sonucu ortaya çıkan elektromanyetik kuvvetler, örneğin rotor sargılarının asimetrisi, kısa devre sarımlarının varlığı vb.

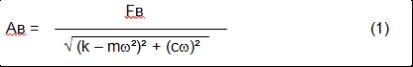

Titreşimin büyüklüğü (örneğin, AB genliği) sadece mekanizmaya ω dairesel frekansı ile etki eden uyarma kuvveti Fт'nin büyüklüğüne değil, aynı zamanda mekanizmanın yapısının sertliği k, kütlesi m ve sönümleme katsayısı C'ye de bağlıdır.

Titreşim ve denge mekanizmalarını ölçmek için çeşitli sensör türleri kullanılabilir:

- Titreşim ivmesini (ivmeölçerler) ve titreşim hızı sensörlerini ölçmek için tasarlanmış mutlak titreşim sensörleri;

- Titreşimi ölçmek için tasarlanmış, girdap akımı veya kapasitif bağıl titreşim sensörleri.

Bazı durumlarda (mekanizmanın yapısı izin verdiğinde) titreşim ağırlığını incelemek için kuvvet sensörleri de kullanılabilir.

Özellikle, sert yataklı balans makinelerinin desteklerinin titreşim ağırlığını ölçmek için yaygın olarak kullanılırlar.

Bu nedenle titreşim, mekanizmanın dış kuvvetlerin etkisine verdiği tepkidir. Titreşim miktarı sadece mekanizmaya etki eden kuvvetin büyüklüğüne değil, aynı zamanda mekanizmanın sertliğine de bağlıdır. Aynı büyüklükteki iki kuvvet farklı titreşimlere yol açabilir. Rijit bir destek yapısına sahip mekanizmalarda, küçük titreşimlerde bile, yatak üniteleri dinamik ağırlıklardan önemli ölçüde etkilenebilir. Bu nedenle, sert ayaklı mekanizmalar dengelenirken kuvvet sensörleri ve titreşim (vibro ivmeölçerler) uygulanır. Titreşim sensörleri yalnızca nispeten esnek desteklere sahip mekanizmalarda, dengesiz merkezkaç kuvvetlerinin etkisi desteklerde gözle görülür bir deformasyona ve titreşime yol açtığında kullanılır. Kuvvet sensörleri, dengesizlikten kaynaklanan önemli kuvvetler önemli titreşime yol açmadığında bile sert desteklerde kullanılır.

Yapının rezonansı

Rotorların rijit ve esnek olarak ikiye ayrıldığını daha önce belirtmiştik. Rotorun rijitliği veya esnekliği, rotorun üzerinde bulunduğu desteklerin (temel) sertliği veya hareketliliği ile karıştırılmamalıdır. Rotor, merkezkaç kuvvetlerinin etkisi altındaki deformasyonu (bükülme) ihmal edilebildiğinde rijit olarak kabul edilir. Esnek rotorun deformasyonu nispeten büyüktür: ihmal edilemez.

Bu makalede yalnızca rijit rotorların dengelenmesini inceliyoruz. Rijit (deforme olmayan) rotor da rijit veya hareketli (yumuşak) destekler üzerine yerleştirilebilir. Desteklerin bu rijitliğinin/hareketliliğinin, rotorun dönüş hızına ve ortaya çıkan merkezkaç kuvvetlerinin büyüklüğüne bağlı olarak göreceli olduğu açıktır. Geleneksel sınır, rotor desteklerinin/temellerinin serbest salınımlarının frekansıdır. Mekanik sistemlerde, serbest salınımların şekli ve frekansı, mekanik sistem elemanlarının kütlesi ve elastikiyeti tarafından belirlenir. Yani, doğal salınımların frekansı mekanik sistemin içsel bir özelliğidir ve dış kuvvetlere bağlı değildir. Denge durumundan saptırılan destekler, elastikiyetleri nedeniyle denge konumuna geri dönme eğilimindedir. Ancak kütleli rotorun ataleti nedeniyle bu süreç sönümlü salınımlar niteliğindedir. Bu salınımlar, rotor-destek sisteminin kendi salınımlarıdır. Frekansları rotor kütlesi ile desteklerin elastikiyeti arasındaki orana bağlıdır.

Rotor dönmeye başladığında ve dönüş frekansı kendi salınımlarının frekansına yaklaştığında, titreşim genliği keskin bir şekilde artar ve bu da yapının tahrip olmasına bile yol açabilir.

Bir mekanik rezonans olgusu vardır. Rezonans bölgesinde, dönme hızında 100 rpm'lik bir değişiklik, titreşimde on kat artışa yol açabilir. Bu durumda (rezonans bölgesinde) titreşim fazı 180° değişir.

Mekanizmanın tasarımı kötü yapılmışsa ve rotorun çalışma hızı doğal salınım frekansına yakınsa, kabul edilemeyecek kadar yüksek titreşim nedeniyle mekanizmanın çalışması imkansız hale gelir. Dönme hızındaki küçük bir değişiklik bile parametreleri önemli ölçüde değiştirdiğinden, standart dengeleme yöntemleri de işe yaramaz. Rezonans dengeleme alanında özel yöntemler kullanılır, ancak bu makalede bunlar ayrıntılı olarak açıklanmamıştır. Mekanizmanın doğal salınım frekansını, rotor kapalıyken (çalışma durdurma) veya darbe ile belirleyebilir ve ardından sistemin şoka verdiği tepkinin spektral analizini yapabilirsiniz. "Balanset-1", bu yöntemlerle mekanik yapıların doğal frekanslarını belirleme olanağı sağlar.

Çalışma hızı rezonans frekansından yüksek olan, yani rezonans modunda çalışan mekanizmalar için destekler hareketli olarak kabul edilir ve ölçmek için titreşim sensörleri, özellikle yapısal elemanların ivmesini ölçen titreşim ivmeölçerler kullanılır. Sert yatak modunda çalışan mekanizmalar için destekler rijit olarak kabul edilir. Bu durumda kuvvet sensörleri kullanılır.

Mekanik sistemin doğrusal ve doğrusal olmayan modelleri

Rijit rotorların dengelenmesinde hesaplamalar için matematiksel modeller (doğrusal) kullanılır. Modelin doğrusallığı, bir modelin diğerine doğrudan orantılı (doğrusal) olarak bağlı olduğu anlamına gelir. Örneğin, rotor üzerindeki dengelenmemiş kütle iki katına çıkarılırsa, titreşim değeri de buna bağlı olarak iki katına çıkacaktır. Rijit rotorlar için doğrusal bir model kullanabilirsiniz çünkü bu tür rotorlar deforme olmaz. Esnek rotorlar için doğrusal bir model kullanmak artık mümkün değildir. Esnek bir rotor için, dönme sırasında ağır bir noktanın kütlesinin artmasıyla, ek bir deformasyon meydana gelecek ve kütleye ek olarak ağır noktanın yarıçapı da artacaktır. Bu nedenle, esnek bir rotor için titreşim iki katından fazla olacaktır ve olağan hesaplama yöntemleri işe yaramayacaktır. Ayrıca, modelin doğrusallığının ihlali, büyük deformasyonlarında desteklerin elastikiyetinde bir değişikliğe yol açabilir, örneğin, desteklerin küçük deformasyonları bazı yapısal elemanları çalıştırdığında ve işte büyük olduğunda diğer yapısal elemanları içerir. Bu nedenle, tabanda sabitlenmemiş ve örneğin basitçe bir zemin üzerine kurulmuş mekanizmaları dengelemek imkansızdır. Önemli titreşimlerde, dengesizlik kuvveti mekanizmayı zeminden ayırabilir ve böylece sistemin sertlik özelliklerini önemli ölçüde değiştirebilir. Motor ayakları güvenli bir şekilde sabitlenmeli, cıvatalı bağlantı elemanları sıkılmalı, pulların kalınlığı yeterli sertliği sağlamalıdır, vb. Kırık yataklarda, şaftın ve darbelerinin önemli ölçüde yer değiştirmesi mümkündür, bu da doğrusallığın ihlaline ve yüksek kaliteli dengeleme yapmanın imkansızlığına yol açacaktır.

Dengeleme için yöntem ve cihazlar

Yukarıda belirtildiği gibi dengeleme, ana merkezi atalet ekseni ile rotorun dönme eksenini birleştirme işlemidir.

Belirtilen süreç iki şekilde yürütülebilir.

İlk yöntem, rotor akslarının işlenmesini içerir; bu işlem, aksların kesit merkezlerinden geçen eksen ile rotorun ana merkezi atalet ekseni arasında olacak şekilde gerçekleştirilir. Bu teknik pratikte nadiren kullanılır ve bu makalede ayrıntılı olarak tartışılmayacaktır.

İkinci (en yaygın) yöntem, rotorun atalet eksenini dönme eksenine mümkün olduğunca yakın olacak şekilde yerleştirilen düzeltici kütlelerin rotor üzerinde hareket ettirilmesini, takılmasını veya çıkarılmasını içerir.

Dengeleme sırasında düzeltici kütlelerin taşınması, eklenmesi veya çıkarılması, delme, frezeleme, yüzey işleme, kaynak, vidalama veya vidaları sökme, lazer ışını veya elektron ışını ile yakma, elektroliz, elektromanyetik kaynak vb. dahil olmak üzere çeşitli teknolojik işlemler kullanılarak yapılabilir.

Dengeleme işlemi iki şekilde gerçekleştirilebilir:

- dengeli rotorlar Montajı (kendi yataklarında);

- dengeleme makinelerinde rotorların dengelenmesi.

Rotorları kendi yataklarında dengelemek için genellikle özel dengeleme cihazları (kitler) kullanırız, bu da dengelenmiş rotorun dönüş hızındaki titreşimini vektör biçiminde ölçmemizi, yani titreşimin hem genliğini hem de fazını ölçmemizi sağlar.

Şu anda bu cihazlar mikroişlemci teknolojisi temelinde üretilmekte ve (titreşimin ölçümü ve analizine ek olarak) dengesizliğini telafi etmek için rotora takılması gereken düzeltici ağırlıkların parametrelerinin otomatik olarak hesaplanmasını sağlamaktadır.

Bu cihazlar şunları içerir:

- bilgisayar veya endüstriyel kontrolör temelinde yapılan ölçüm ve hesaplama birimi;

- iki (veya daha fazla) titreşim sensörü;

- faz açısı sensörü;

- Tesiste sensörlerin montajı için ekipman;

- Rotor dengesizlik parametrelerinin bir, iki veya daha fazla düzeltme düzleminde tam bir ölçüm döngüsü gerçekleştirmek üzere tasarlanmış özel yazılım.

Dengeleme makinelerinde rotorların dengelenmesi için, özel bir dengeleme cihazına (makinenin ölçüm sistemi) ek olarak, rotorun desteklere monte edilmesini ve sabit bir hızda dönmesini sağlamak üzere tasarlanmış bir "açma mekanizması" gereklidir.

Şu anda en yaygın balans makineleri iki tipte bulunmaktadır:

- aşırı rezonanslı (esnek desteklerle);

- sert yatak (sert desteklerle).

Aşırı rezonanslı makineler, örneğin düz yaylar temelinde yapılan nispeten esnek desteklere sahiptir.

Bu desteklerin doğal salınım frekansı genellikle üzerlerine monte edilen dengeli rotorun hızından 2-3 kat daha düşüktür.

Titreşim sensörleri (ivmeölçerler, titreşim hızı sensörleri, vb.) genellikle bir rezonans makinesinin desteklerinin titreşimini ölçmek için kullanılır.

Sert yataklı dengeleme makinelerinde, doğal salınım frekansları dengelenmiş rotorun hızından 2-3 kat daha yüksek olması gereken nispeten rijit destekler kullanılır.