ПОРТАТИВНИЙ БАЛАНСИР ""БАЛАНСЕТ-1А""

Двоканальна система динамічного балансування на базі ПК

ІНСТРУКЦІЯ З ЕКСПЛУАТАЦІЇ

rev. 1.56 Травень 2023

2023 | Португалія, Порту

ПОВІДОМЛЕННЯ ПРО БЕЗПЕКУ: Цей пристрій відповідає стандартам безпеки ЄС. Лазерний виріб класу 2. Дотримуйтесь правил безпеки для обертового обладнання. Дивіться повну інформацію з безпеки нижче →

ЗМІСТ

1. ОГЛЯД СИСТЕМИ БАЛАНСУВАННЯ

Балансир Balanset-1A надає послуги з динамічного балансування в одній та двох площинах для вентиляторів, шліфувальних кругів, шпинделів, дробарок, насосів та інших обертових машин.

Балансувальник Balanset-1A містить два вібросенсори (акселерометри), лазерний фазовий датчик (тахометр), 2-канальний USB-інтерфейсний блок з попередніми підсилювачами, інтеграторами та модулем збору даних АЦП, а також програмне забезпечення для балансування на базі Windows. Для роботи Balanset-1A потрібен ноутбук або інший ПК, сумісний з Windows (WinXP...Win11, 32 або 64-розрядна версія).

Програмне забезпечення для балансування забезпечує правильне рішення для одноплощинного та двоплощинного балансування в автоматичному режимі. Balanset-1A простий у використанні для експертів, які не є фахівцями з вібрації.

Всі результати балансування зберігаються в архіві і можуть бути використані для створення звітів.

Ключові особливості

Простий у використанні

- • Вибір користувачем пробної маси

- • Спливаюче вікно з перевіркою масової дії пробного періоду

- • Ручне введення даних

Можливості вимірювання

- • Обороти, амплітуда та фаза

- • Аналіз спектру ШПФ

- • Відображення форми хвилі та спектру

- • Двоканальна одночасна передача даних

Розширені функції

- • Збережені коефіцієнти впливу

- • Балансування обрізання

- • Розрахунок ексцентриситету оправки.

- • Розрахунок допуску ISO 1940.

Управління даними

- • Необмежене сховище балансуючих даних

- • Зберігання сигналів вібрації

- • Архів та звіти

Інструменти обчислення

- • Розрахунок розподіленої ваги

- • Розрахунок буріння

- • Зміна площин корекції

- • Візуалізація полярного графіка

Параметри аналізу

- • Зніміть або залиште пробні вантажі

- • Діаграми RunDown (експериментальні)

2. СПЕЦИФІКАЦІЯ

| Параметр | Специфікація |

|---|---|

| Діапазон вимірювання середньоквадратичного значення (СКЗ) віброшвидкості, мм/сек (для вібрації 1х) | від 0,02 до 100 |

| Частотний діапазон вимірювання середньоквадратичного значення віброшвидкості, Гц | від 5 до 550 |

| Кількість площин корекції | 1 або 2 |

| Діапазон вимірювання частоти обертання, об/хв | 100 – 100000 |

| Діапазон вимірювання фази вібрації, кутових градусів | від 0 до 360 |

| Похибка вимірювання фази вібрації, кутові градуси | ± 1 |

| Точність вимірювання середньоквадратичного значення швидкості вібрації | ±(0,1 + 0,1×Ввиміряний) мм/сек |

| Точність вимірювання частоти обертання | ±(1 + 0,005×Nвиміряний) об/хв |

| Середній час між відмовами (MTBF), години, хв | 1000 |

| Середній термін служби, роки, хв | 6 |

| Розміри (у твердому футлярі), см | 39*33*13 |

| Маса, кг | <5 |

| Габаритні розміри вібраційного датчика, мм, не більше | 25*25*20 |

| Маса вібраційного датчика, кг, не більше | 0.04 |

|

Умови експлуатації: - Діапазон температур: від 5°C до 50°C - Відносна вологість: < 85%, ненасичена - Без сильного електромагнітного поля та сильного впливу |

|

3. ПАКУНОК

Балансувальник Balanset-1A включає два одноосьові акселерометри, лазерний фазовий маркер опорної точки (цифровий тахометр), 2-канальний USB-інтерфейсний блок з попередніми підсилювачами, інтеграторами та модулем збору даних АЦП, а також програмне забезпечення для балансування на базі Windows.

Комплект доставки

| Опис | Номер | Примітка |

|---|---|---|

| Інтерфейсний блок USB | 1 | |

| Лазерний фазовий референтний маркер (тахометр) | 1 | |

| Одноосьові акселерометри | 2 | |

| Магнітна підставка | 1 | |

| Цифрові ваги | 1 | |

| Жорсткий кейс для транспортування | 1 | |

| ""Балансет-1А". Інструкція користувача. | 1 | |

| Флеш-диск з програмним забезпеченням для балансування | 1 |

4. ПРИНЦИПИ ЗБАЛАНСОВАНОСТІ

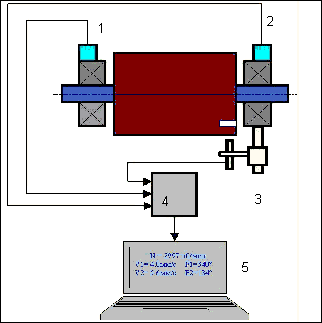

4.1. ""Балансет-1А" включає (рис. 4.1) блок інтерфейсу USB (1)два акселерометри (2) і (3), маркер фазового опорного сигналу (4) та портативний ПК (не входить до комплекту) (5).

Комплект поставки також включає магнітну підставку (6) використовується для кріплення фазового опорного маркера та цифрових шкал 7.

Роз'єми X1 і X2 призначені для підключення датчиків вібрації відповідно до 1 і 2 вимірювальних каналів, а роз'єм X3 використовується для підключення фазового референтного маркера.

USB-кабель забезпечує живлення і з'єднання інтерфейсного блоку USB з комп'ютером.

Рис. 4.1. Комплект поставки "Балансет-1А""

Механічні коливання викликають електричний сигнал, пропорційний віброприскоренню, на виході датчика вібрації. Оцифровані сигнали з модуля АЦП передаються через USB на портативний ПК. (5). Фазовий опорний маркер генерує імпульсний сигнал, який використовується для розрахунку частоти обертання та фазового кута коливань. Програмне забезпечення на базі Windows забезпечує рішення для одноплощинного та двоплощинного балансування, спектрального аналізу, створення діаграм, звітів, зберігання коефіцієнтів впливу.

5. ЗАХОДИ БЕЗПЕКИ

⚡ УВАГА - Електробезпека

5.1. При роботі від мережі 220 В необхідно дотримуватися правил електробезпеки. Не дозволяється ремонтувати пристрій при підключенні до мережі 220 В.

5.2. Якщо ви використовуєте пристрій у середовищі з низькою якістю змінного струму або за наявності мережевих перешкод, рекомендується використовувати автономне живлення від акумуляторної батареї комп'ютера.

⚠️ Додаткові вимоги безпеки для обертового обладнання

- !Блокування машини: Завжди впроваджуйте належні процедури блокування/маркування перед встановленням датчиків

- !Засоби індивідуального захисту: Використовуйте захисні окуляри, засоби захисту слуху та уникайте вільного одягу поблизу обертових механізмів

- !Безпечне встановлення: Переконайтеся, що всі датчики та кабелі надійно закріплені та не можуть бути зачеплені обертовими деталями

- !Порядок дій у надзвичайних ситуаціях: Знати розташування аварійних зупинок та процедур вимкнення

- !Навчання: Тільки навчений персонал повинен працювати з балансувальним обладнанням на обертових механізмах

6. НАЛАШТУВАННЯ ПРОГРАМНОГО ТА АПАРАТНОГО ЗАБЕЗПЕЧЕННЯ

6.1. Встановлення драйверів USB та програмного забезпечення для балансування

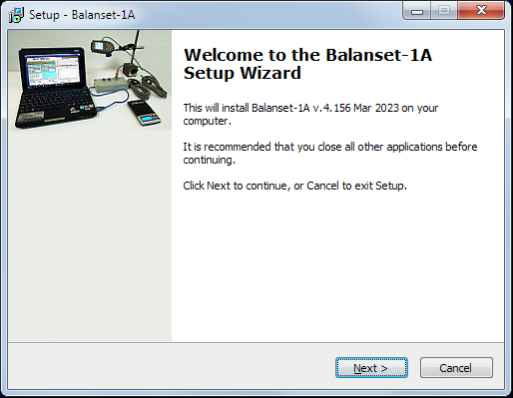

Перед початком роботи встановіть драйвери та програмне забезпечення для балансування.

Список папок і файлів

Інсталяційний диск (флешка) містить наступні файли та папки:

- Bs1Av###Setup – папка з програмним забезпеченням для балансування "Balanset-1A" (### – номер версії)

- АрдДрв – USB-драйвери

- EBalancer_manual.pdf – цей посібник

- Bal1Av###Setup.exe – файл налаштування. Цей файл містить усі вищезгадані архівні файли та папки. ### – версія програмного забезпечення "Balanset-1A".

- Ebalance.cfg – значення чутливості

- Bal.ini – деякі дані ініціалізації

Процедура встановлення програмного забезпечення

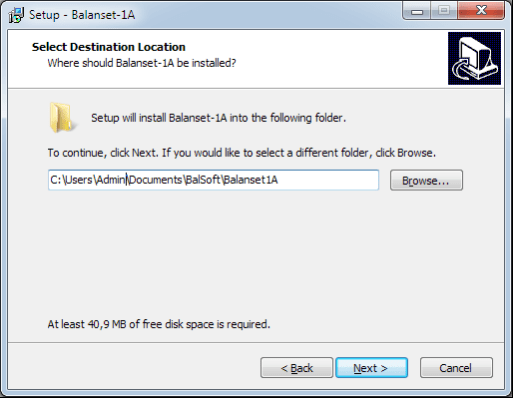

Для встановлення драйверів та спеціалізованого програмного забезпечення запустіть файл Bal1Av###Setup.exe і дотримуйтесь інструкцій з налаштування, натискаючи кнопки "Далі", "ГАРАЗД."і т.д.

Виберіть папку з налаштуваннями. Зазвичай цю папку не слід змінювати.

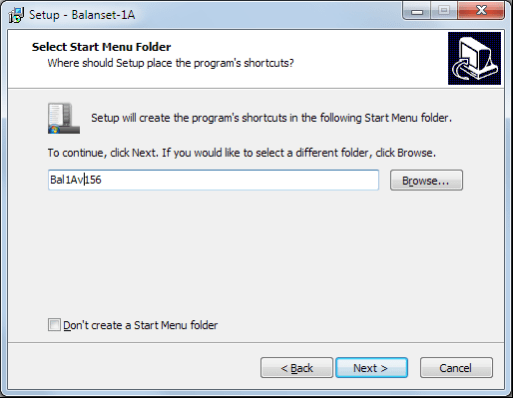

Після цього програма попросить вказати групу програм і папки на робочому столі. Натисніть кнопку Далі.

Завершальна установка

- ✓Встановіть датчики на перевірений або збалансований механізм (детальна інформація про встановлення датчиків наведена в Додатку 1)

- ✓Підключіть датчики вібрації 2 і 3 до входів X1 і X2, а датчик фазового кута - до входу X3 USB-інтерфейсу.

- ✓Підключіть USB-інтерфейс до USB-порту комп'ютера.

- ✓Під час використання блока живлення змінного струму підключіть комп’ютер до мережі живлення. Підключіть блок живлення до напруги 220 В, 50 Гц.

- ✓Натисніть на ярлик "Balanset-1A" на робочому столі.

7. ПРОГРАМНЕ ЗАБЕЗПЕЧЕННЯ ДЛЯ БАЛАНСУВАННЯ

7.1. Загальні положення

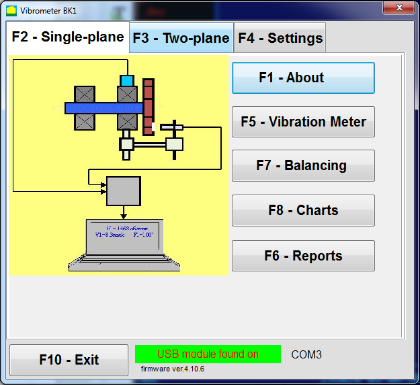

Початкове вікно

Під час запуску програми "Балансет-1А" з'являється Початкове вікно, зображене на рис. 7.1.

Рис. 7.1. Початкове вікно "Балансет-1А""

У початковому вікні є 9 кнопок з назвами функцій, що реалізуються після натискання на них.

F1 - "Про"

Рис. 7.2. F1-вікно «Про систему»

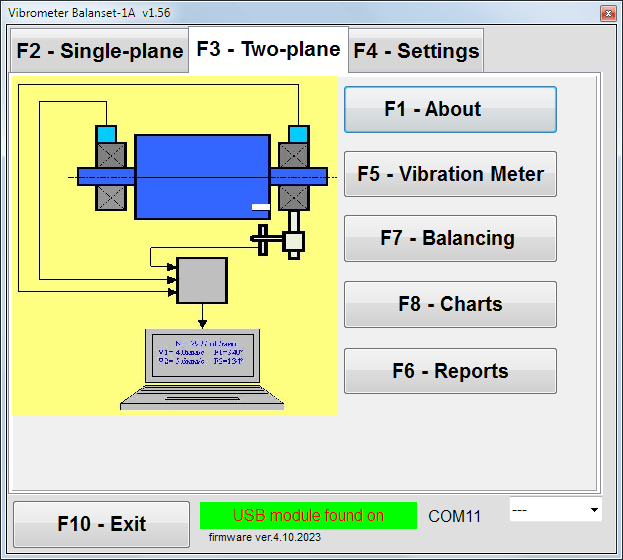

F2 - "Одна площина", F3 - "Дві площини"

Натискання ""F2- Одноплощинний"" (або F2 функціональна клавіша на клавіатурі комп'ютера) вибирає вимірювання вібрації на каналі X1.

Після натискання цієї кнопки на екрані комп'ютера з'явиться діаграма, показана на рис. 7.1, яка ілюструє процес вимірювання вібрації тільки на першому вимірювальному каналі (або процес балансування в одній площині).

Натискання кнопки ""F3-Двоплощинний"" (або F3 функціональна клавіша на клавіатурі комп'ютера) вибирає режим вимірювання вібрації за двома каналами X1 і X2 одночасно. (Рис. 7.3.)

Рис. 7.3. Початкове вікно "Балансет-1А". Двоплощинне балансування.

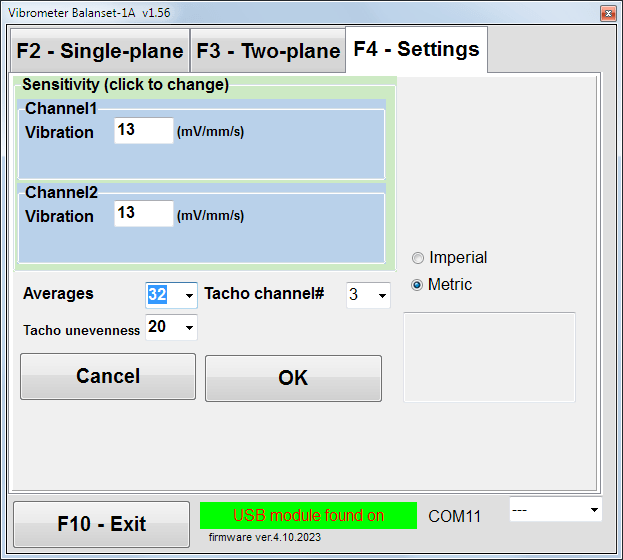

F4 – «Налаштування»

Рис. 7.4. Вікно "Налаштування"

У цьому вікні ви можете змінити деякі налаштування Balanset-1A.

- Чутливість. Номінальне значення - 13 мВ/мм/с.

Зміна коефіцієнтів чутливості датчиків потрібна тільки при заміні датчиків!

Струнко!

Коли ви вводите коефіцієнт чутливості, його дробова частина відділяється від цілої частини десятковою комою (знаком ",").

- Усереднення - кількість усереднень (кількість обертів ротора, за які дані усереднюються для більшої точності)

- Тахо-канал# - канал # Тахометр підключено. За замовчуванням - 3-й канал.

- Нерівномірність - різниця в тривалості між сусідніми тахоімпульсами, яка, як зазначено вище, видає попередження ""Несправність тахометра"

- Імперська / метрична - Виберіть систему одиниць.

Номер com-порту призначається автоматично.

F5 – «Віброметр»

Натискання цієї кнопки (або функціональної клавіші F5 на клавіатурі комп'ютера) активує режим вимірювання вібрації на одному або двох вимірювальних каналах віртуального віброметра залежно від стану кнопок"F2-одноплощинний", ""F3-двоплощинний".

F6 – «Звіти»

Натискання цієї кнопки (або F6 на клавіатурі комп'ютера) вмикає архів балансування, з якого можна роздрукувати звіт з результатами балансування для конкретного механізму (ротора).

F7 - "Балансування"

Натискання цієї кнопки (або функціональної клавіші F7 на клавіатурі) активує режим балансування в одній або двох площинах корекції залежно від того, який режим вимірювання вибрано натисканням кнопок ""F2-одноплощинний", ""F3-двоплощинний".

F8 - "Діаграми"

Натискання цієї кнопки (або F8 функціональна клавіша на клавіатурі комп'ютера) активує графічний віброметр, реалізація якого відображає на дисплеї одночасно з цифровими значеннями амплітуди та фази вібрації графік його часової функції.

F10 – «Вихід»

Натискання цієї кнопки (або F10 функціональна клавіша на клавіатурі комп'ютера) завершує роботу програми "Balanset-1A".

7.2. "Віброметр""

Перед роботою в ""Вимірювач вібрації"У режимі "встановіть датчики вібрації на машині та підключіть їх відповідно до роз'ємів X1 та X2 блоку USB-інтерфейсу. Таходатчик слід підключити до входу X3 блоку USB-інтерфейсу.

Рис. 7.5 Інтерфейсний блок USB

Наклейте світловідбивну стрічку на поверхню ротора для роботи тахогенератора.

Рис. 7.6. Світловідбиваюча стрічка.

Рекомендації щодо встановлення та конфігурації датчиків наведені в Додатку 1.

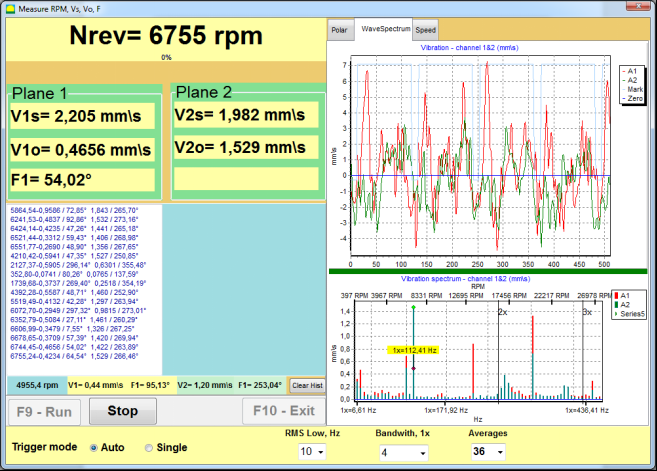

Щоб розпочати вимірювання в режимі віброметра, натисніть кнопку ""F5 - Вимірювач вібрації"" у Початковому вікні програми (див. рис. 7.1).

Вимірювач вібрації з'явиться вікно (див. Рис.7.7)

Рис. 7.7. Режим роботи віброметра. Хвиля та спектр.

Щоб розпочати вимірювання вібрації, натисніть кнопку ""F9 – Біг"" (або натисніть функціональну клавішу F9 на клавіатурі).

Якщо Режим запуску Автоматичний позначено - результати вимірювань вібрації періодично відображатимуться на екрані.

У разі одночасного вимірювання вібрації на першому та другому каналах, віконця, розташовані під словами ""Літак 1""і""Літак 2""буде заповнено.

Вимірювання вібрації в режимі "Вібрація" також може проводитися з відключеним датчиком фазового кута. У початковому вікні програми значення повного середньоквадратичного значення вібрації (V1s, V2s) буде відображено лише на екрані.

У режимі вимірювача вібрації є такі налаштування

- Низьке середньоквадратичне значення, Гц – найнижча частота для розрахунку середньоквадратичного значення загальної вібрації

- Пропускна здатність - смуга пропускання частоти вібрації на діаграмі

- Середні показники - кількість середніх значень для більшої точності вимірювання

Для завершення роботи в режимі "Віброметр" натисніть кнопку ""F10 - вихід"" та поверніться до початкового вікна.

Рис. 7.8. Режим роботи віброметра. Швидкість обертання Нерівномірність, форма хвилі вібрації 1x.

Рис. 7.9. Режим роботи віброметра. Зведення (бета-версія, без гарантії!).

7.3 Процедура балансування

Балансування виконується для механізмів, які знаходяться в хорошому технічному стані і правильно змонтовані. В іншому випадку перед балансуванням механізм повинен бути відремонтований, встановлений на відповідні підшипники і закріплений. Ротор повинен бути очищений від забруднень, які можуть перешкоджати процедурі балансування.

Перед балансуванням виміряйте вібрацію в режимі віброметра (кнопка F5), щоб переконатися, що основна вібрація - це вібрація 1х.

Рис. 7.10. Режим роботи віброметра. Перевірка загальної (V1s,V2s) та 1х (V1o,V2o) вібрації.

Якщо значення загальної вібрації V1s (V2s) приблизно дорівнює величині вібрації на частоті обертання (1x вібрація) V1o (V2o), можна припустити, що основний внесок у механізм вібрації відбувається через дисбаланс ротора. Якщо значення загальної вібрації V1s (V2s) значно вище, ніж складова 1x вібрації V1o (V2o), рекомендується перевірити стан механізму – стан підшипників, їх кріплення до основи, забезпечення відсутності контакту між нерухомими частинами та ротором під час обертання тощо.

Також слід звернути увагу на стабільність вимірюваних значень у режимі віброметра – амплітуда та фаза вібрації не повинні змінюватися більш ніж на 10-15% у процесі вимірювання. В іншому випадку можна припустити, що механізм працює в області, близькій до резонансної. У цьому випадку змініть швидкість обертання ротора, а якщо це неможливо – змініть умови встановлення машини на фундаменті (наприклад, тимчасово встановіть її на пружинні опори).

Для балансування ротора метод коефіцієнтів впливу слід використовувати балансування (3-прохідний метод).

Пробні запуски проводяться для визначення впливу пробної маси на зміну вібрації, маси і місця (кута) встановлення коригувальних вантажів.

Спочатку визначте початкові коливання механізму (перший запуск без вантажу), а потім встановіть пробний вантаж на першу площину і зробіть другий запуск. Потім зніміть пробний вантаж з першої площини, встановіть його на другу площину і зробіть другий запуск.

Потім програма розраховує і вказує на екрані вагу і місце (кут) встановлення коригувальних вантажів.

При балансуванні в одній площині (статичному) другий старт не потрібен.

Пробний вантаж встановлюється в довільне місце на роторі, де це зручно, а потім фактичний радіус вводиться в програму налаштування.

(Радіус позиції використовується тільки для розрахунку величини дисбалансу в грамах * мм)

Важливо!

- Вимірювання слід проводити при постійній швидкості обертання механізму!

- Коригувальні вантажі повинні бути встановлені на тому ж радіусі, що і пробні вантажі!

Масу пробного вантажу підбирають таким чином, щоб після етапу його встановлення (> 20-30°) та (20-30%) амплітуда коливань суттєво змінилася. Якщо зміни занадто малі, похибка значно зростає в наступних розрахунках. Зручно встановити пробний вантаж у тому ж місці (під тим самим кутом), що й фазова позначка.

Формула розрахунку маси пробної ваги

Mt = Mr × Kопора × Kвібрація / (Rt × (Н/100)²)

Де:

- Гора - маса пробної гирі, г

- Пан - маса ротора, г

- Підтримка K - коефіцієнт жорсткості опори (1-5)

- Квібрація - коефіцієнт рівня вібрації (0,5-2,5)

- Права - радіус встановлення пробної ваги, см

- Н - швидкість ротора, об/хв

Коефіцієнт жорсткості опори (Ksupport):

- 1.0 - Дуже м'які опори (гумові амортизатори)

- 2.0-3.0 - Середня жорсткість (стандартні підшипники)

- 4.0-5.0 - Жорсткі опори (масивний фундамент)

Коефіцієнт рівня вібрації (Квібрація):

- 0.5 - Низька вібрація (до 5 мм/сек)

- 1.0 - Звичайна вібрація (5-10 мм/сек)

- 1.5 - Підвищена вібрація (10-20 мм/сек)

- 2.0 - Висока вібрація (20-40 мм/сек)

- 2.5 - Дуже висока вібрація (>40 мм/сек)

🔗 Скористайтеся нашим онлайн-калькулятором:

Калькулятор пробної ваги →⚠️ Важливо!

Після кожного тестового запуску пробні вантажі знімаються! Коригувальні вантажі встановлюють під кутом, розрахованим від місця встановлення пробного вантажу у напрямку обертання ротора!

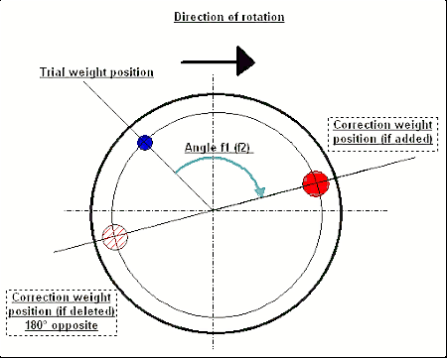

Пояснення розрахунку кута:

Кут установки коригувального вага становить ЗАВЖДИ відраховується від точки установки пробної ваги у напрямку обертання ротора.

- Нульова точка (0°): Точне місце, де ви встановили пробну вагу, стає вашою точкою відліку (0 градусів).

- Напрямок: Виміряйте кут у тому ж напрямку, в якому обертається ротор.

Приклад: Якщо ротор обертається за годинниковою стрілкою, виміряйте кут за годинниковою стрілкою від положення пробного ваги. - Інтерпретація: Якщо програма відображає кут 120°, ви повинні встановити поправочний коефіцієнт 120 градусів попереду ваги випробування в напрямку обертання.

Рис. 7.11. Встановлення коригувального вантажу.

Рекомендовано!

Перед виконанням динамічного балансування рекомендується переконатися, що статичний дисбаланс не є занадто високим. Для роторів з горизонтальною віссю ротор можна вручну повернути на кут 90 градусів відносно поточного положення. Якщо ротор статично незбалансований, він повернеться до положення рівноваги. Після того, як ротор прийме положення рівноваги, необхідно встановити балансувальний вантаж у верхній точці приблизно посередині довжини ротора. Вантаж слід вибирати таким чином, щоб ротор не рухався в жодному положенні.

Таке попереднє балансування зменшить кількість вібрацій під час першого запуску сильно незбалансованого ротора.

Встановлення та монтаж датчика

VДатчик вібрації повинен бути встановлений на машині в обраній точці вимірювання і підключений до входу X1 інтерфейсного блоку USB.

Існує дві конфігурації кріплення:

- Магніти

- Різьбові шпильки M4

Оптичний таходатчик слід підключити до входу X3 інтерфейсного блоку USB. Крім того, для використання цього датчика на поверхню ротора слід нанести спеціальну світловідбиваючу мітку.

📏 Вимоги до встановлення оптичного датчика

- ✓Відстань до поверхні ротора: 50-500 мм (залежно від моделі датчика)

- ✓Ширина світловідбиваючої стрічки: Мінімум 1-1,5 см (залежно від швидкості та радіуса)

- ✓Орієнтація: Перпендикулярно до поверхні ротора

- ✓Монтаж: Використовуйте магнітну підставку або затискач для стабільного позиціонування

- ✓Уникайте прямих сонячних променів або яскраве штучне освітлення на датчику/стрічці

💡 Розрахунок ширини стрічки: Для оптимальної продуктивності розрахуйте ширину стрічки за допомогою:

L ≥ (N × R)/30000 ≥ 1,0-1,5 см

Де: L - ширина стрічки (см), N - швидкість ротора (об/хв), R - радіус стрічки (см)

Детальні вимоги щодо вибору місця розташування датчиків та їх кріплення на об'єкті при балансуванні викладені в Додатку 1.

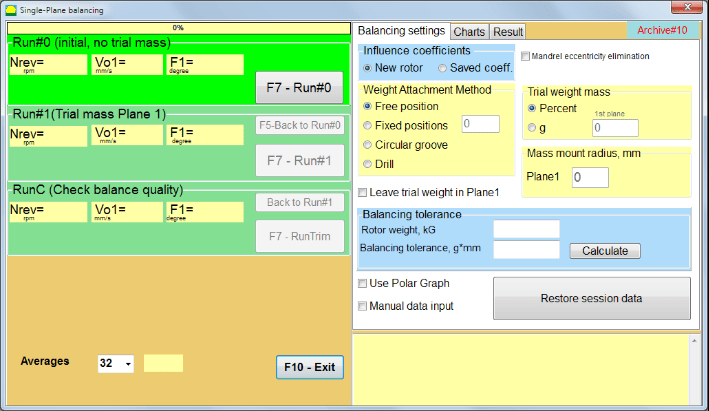

7.4 Балансування в одній площині

Рис. 7.12. «Балансування однієї площини»

Архів балансування

Щоб розпочати роботу над програмою в ""Одноплощинне балансування"у режимі " натисніть на ""F2-Одноплощинний"кнопку " (або натисніть клавішу F2 на клавіатурі комп’ютера).

Потім натисніть на кнопку "F7 - Балансування"кнопку ", після чого Архів балансування в одній площині з'явиться вікно, в якому будуть збережені дані балансування (див. Рис. 7.13).

Рис. 7.13 Вікно вибору архіву балансування в одній площині.

У цьому вікні потрібно ввести дані про назву ротора (Назва ротора), місце встановлення ротора (Місце), допуски на вібрацію та залишковий дисбаланс (Толерантність), дата вимірювання. Ці дані зберігаються в базі даних. Також створюється папка Arc####, де ### - номер архіву, в якому будуть збережені графіки, файл звіту тощо. Після завершення балансування буде сформовано файл звіту, який можна відредагувати та роздрукувати у вбудованому редакторі.

Після введення необхідних даних потрібно натиснути кнопку "F10-OK"кнопка ", після чого ""Одноплощинне балансування""відкриється вікно (див. рис. 7.13)

Налаштування балансування (1 площина)

Рис. 7.14. Одиночна площина. Налаштування балансування

У лівій частині цього вікна відображаються дані вимірювань вібрації та кнопки керування вимірюваннями."Виконати # 0", "Запустити # 1", "RunTrim".

У правій частині цього вікна є три вкладки:

- Налаштування балансування

- Графіки

- Результат

""Налаштування балансування"Вкладка "" використовується для введення налаштувань балансування:

- ""Коефіцієнт впливу"" -

- "Новий ротор"" - вибір балансування нового ротора, для якого немає збережених коефіцієнтів балансування та потрібні два прогони для визначення маси та кута встановлення коригувальної ваги.

- "Збережено коефіцієнт корисної дії."" - вибір повторного балансування ротора, для якого збережені коефіцієнти балансування та потрібен лише один прогін для визначення ваги та кута встановлення коригувальної вантажу.

- ""Маса пробної ваги"" -

- "Відсоток"" - коригувальна вага розраховується у відсотках від пробної ваги.

- "Грам."" - вводиться відома маса пробної гирі та обчислюється маса коригувальної гирі грамів або в унція для імперської системи.

⚠️ Увага! Якщо необхідно використовувати ""Збережено коефіцієнт корисної дії.""Режим подальшої роботи під час початкового балансування, масу пробної гирі необхідно вводити в грамах або унціях, а не в %. Ваги входять до комплекту поставки.

- ""Спосіб кріплення ваги""

- "Вільна позиція"" - вантажі можуть бути встановлені в довільних кутових положеннях на колу ротора.

- "Фіксоване положення"" - вантаж може бути встановлений у фіксованих кутових положеннях на роторі, наприклад, на лопатях або отворах (наприклад, 12 отворів – 30 градусів) тощо. Кількість фіксованих положень необхідно ввести у відповідне поле. Після балансування програма автоматично розділить вантаж на дві частини та вкаже кількість положень, на яких необхідно встановити отримані маси.

- "Круговий паз"" – використовується для балансування шліфувальних кругів. У цьому випадку для усунення дисбалансу використовуються 3 противаги

Рис. 7.17 Балансування шліфувального круга з 3 противагами

Рис. 7.18 Балансування шліфувального круга. Полярний графік.

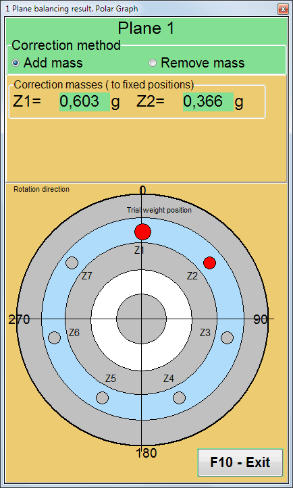

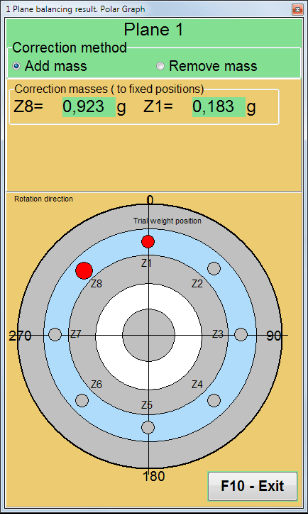

Рис. 7.15. Вкладка результатів. Фіксоване положення кріплення коригувального вантажу.

Z1 та Z2 – положення встановлених коригувальних вантажів, розраховані з положення Z1 відповідно до напрямку обертання. Z1 – це положення, де було встановлено пробний вантаж.

Рис. 7.16 Фіксовані позиції. Полярна діаграма.

- "Радіус масового кріплення, мм"" - "Площина1" - Радіус пробного вантажу в площині 1. Потрібно розрахувати величину початкового та залишкового дисбалансу для визначення відповідності допуску на залишковий дисбаланс після балансування.

- "Залиште пробну вагу в Площині 1."Зазвичай пробну гирю знімають під час процесу балансування. Але в деяких випадках її зняти неможливо, тоді потрібно встановити галочку в цьому пункті, щоб врахувати масу пробної гирі в розрахунках.

- "Ручне введення даних"" - використовується для ручного введення значення вібрації та фази у відповідні поля з лівого боку вікна та розрахунку маси та кута встановлення коригувальної ваги під час перемикання на ""Результати"вкладка "

- Кнопка ""Відновлення даних сесії"". Під час балансування виміряні дані зберігаються у файлі session1.ini. Якщо процес вимірювання був перерваний через зависання комп'ютера або з інших причин, то, натиснувши цю кнопку, можна відновити дані вимірювання та продовжити балансування з моменту переривання.

- Усунення ексцентриситету оправки (індексне балансування) Балансування з додатковим запуском для усунення впливу ексцентриситету оправки (балансувальної оправки). Встановіть ротор по черзі під кутом 0° і 180° відносно оправки. Виміряйте дисбаланс в обох положеннях.

- Допуск на балансування Введення або розрахунок допусків залишкового дисбалансу в г х мм (G-класи)

- Використовуйте полярний графік Використовуйте полярний графік для відображення результатів балансування

Балансування в 1 площині. Новий ротор

Як зазначалося вище, ""Новий ротор"Для балансування потрібні два пробні пуски та щонайменше один підгонковий пуск балансувального верстата.

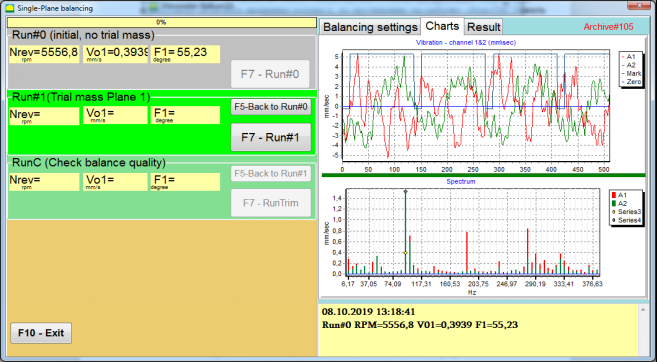

Run#0 (Початковий запуск)

Після встановлення датчиків на балансувальний ротор та введення параметрів налаштувань необхідно увімкнути обертання ротора та, коли він досягне робочої швидкості, натиснути кнопку ""Run#0"" для початку вимірювань. Кнопка ""Графіки"У правій панелі відкриється вкладка "", де буде показано форму хвилі та спектр вібрації. У нижній частині вкладки зберігається файл історії, в якому зберігаються результати всіх запусків з прив'язкою до часу. На диску цей файл зберігається в папці архіву під назвою memo.txt

Струнко!

Перед початком вимірювання необхідно включити обертання ротора балансувального верстата (Run#0) і переконайтеся, що швидкість ротора стабільна.

Рис. 7.19. Балансування в одній площині. Початковий запуск (Run#0). Вкладка Графіки

Після завершення процесу вимірювання, в Run#0 У розділі лівої панелі відображаються результати вимірювання - швидкість ротора (об/хв), середньоквадратичне значення (Vo1) та фаза (F1) вібрації 1x.

""F5-Повторний запуск#0"Кнопка " (або функціональна клавіша F5) використовується для повернення до розділу Run#0 та, за необхідності, для повторного вимірювання параметрів вібрації.

Run#1 (Пробна масова площина 1)

Перед початком вимірювання параметрів вібрації в розділі ""Run#1 (Пробна масова площина 1), слід встановити пробну вагу відповідно до ""Пробна маса ваги"поле.

Мета встановлення пробного вантажу - оцінити, як змінюється вібрація ротора, коли відомий вантаж встановлюється у відомому місці (під відомим кутом). Випробувальний вантаж повинен змінювати амплітуду коливань на 30% нижче або вище початкової амплітуди або змінювати фазу на 30 градусів або більше від початкової фази.

Якщо необхідно використовувати ""Збережено коефіцієнт корисної дії.""балансування для подальшої роботи, місце (кут) встановлення пробної гирі має збігатися з місцем (кутом) відбивної мітки.".

Знову увімкніть обертання ротора балансувального верстата та переконайтеся, що його частота обертання стабільна. Потім натисніть на кнопку ""F7-Run#1"кнопку " (або натисніть клавішу F7 на клавіатурі комп'ютера).

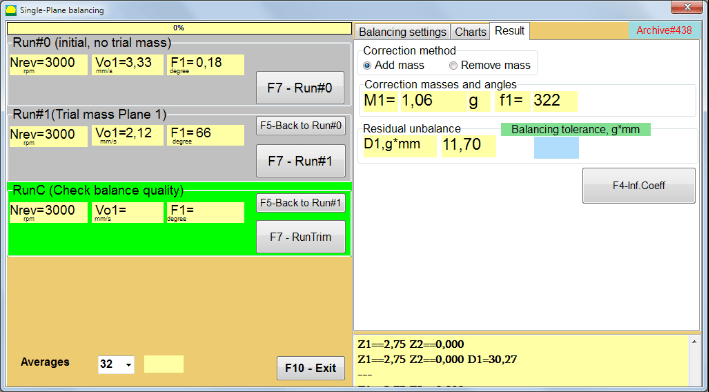

Після вимірювання у відповідних вікнах ""Run#1 (Пробна масова площина 1)""розділі з'являються результати вимірювання швидкості обертання ротора (об/хв), а також значення середньоквадратичної складової (Vо1) та фази (F1) вібрації 1x.

Водночас, ""Результат""Вкладка "відкриється у правій частині вікна.

На цій вкладці відображаються результати розрахунку маси і кута нахилу коригувального вантажу, який необхідно встановити на ротор для компенсації дисбалансу.

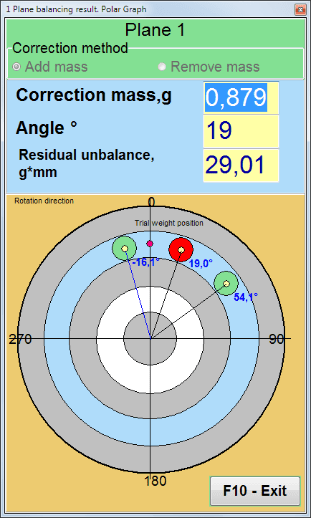

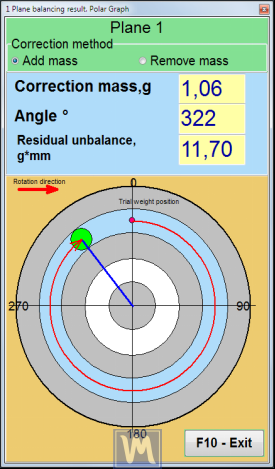

Більше того, у випадку використання полярної системи координат, на дисплеї відображається значення маси (M1) та кут встановлення (f1) коригувальної ваги.

У випадку з ""Фіксовані позиції""будуть показані номери позицій (Zi, Zj) та розділена маса пробної ваги.

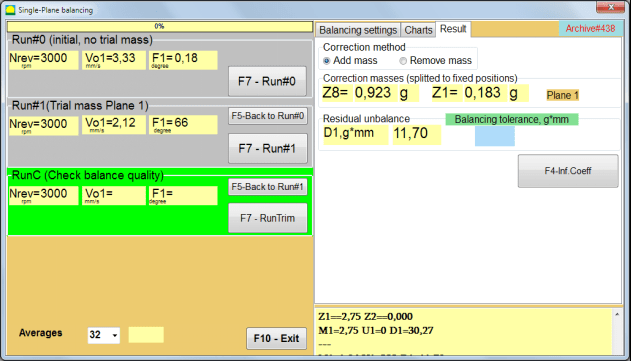

Рис. 7.20. Балансування в одній площині. Запуск#1 і результат балансування.

Якщо Полярний граф позначено, буде показано полярну діаграму.

Рис. 7.21. Результат балансування. Полярний графік.

Рис. 7.22. Результат балансування. Вага розділена (фіксовані положення)

Також, якщо ""Полярний граф"" було позначено, буде показано полярний графік.

Рис. 7.23. Розподіл ваги на фіксованих позиціях. Полярний графік

⚠️ Увага!

- Після завершення процесу вимірювання на другому запуску (""Run#1 (Пробна масова площина 1)"") балансувального верстата, необхідно зупинити обертання та зняти встановлений пробний вантаж. Потім встановити (або зняти) коригувальний вантаж на ротор відповідно до даних таблички результатів.

Якщо пробну вагу не було видалено, потрібно перейти до ""Налаштування балансування"" вкладку та встановіть прапорець у ""Залиште пробну вагу в Площині 1"". Потім перемкніться назад до ""Результат""табл. Вага та кут встановлення коригувальної ваги перераховуються автоматично.

- Кутове положення коригувальної гирі виконується від місця встановлення пробної гирі. Напрямок відліку кута збігається з напрямком обертання ротора.

- У випадку з ""Фіксоване положення""- 1st (Z1), збігається з місцем встановлення пробного вантажу. Напрямок відліку номера позиції - за напрямком обертання ротора.

- За замовчуванням коригувальна вага буде додана до ротора. Це позначено міткою, встановленою в ""Додати"". Якщо ви знімаєте вагу (наприклад, свердлінням), необхідно встановити позначку в полі ""Видалити"", після чого кутове положення коригувальної ваги автоматично зміниться на 180º.

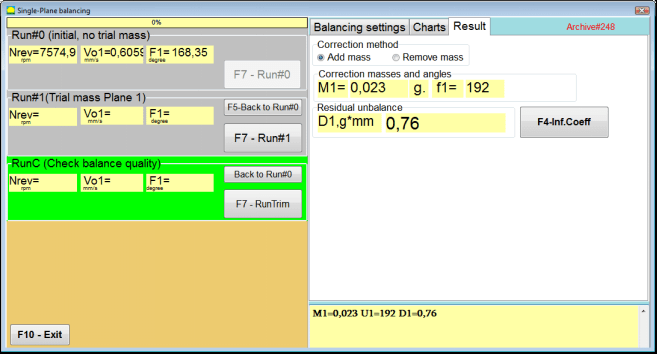

Після встановлення коригувальної ваги на балансувальний ротор у робочому вікні необхідно виконати RunC (підлаштування) та оцінити ефективність виконаного балансування.

RunC (Перевірка якості балансу)

⚠️ Увага! Перед початком вимірювання на RunCнеобхідно включити обертання ротора машини і переконатися, що вона увійшла в робочий режим (стабільна частота обертання).

Щоб виконати вимірювання вібрації в ""RunC (Перевірка якості балансу)"у розділі " натисніть на ""F7 - RunTrim"кнопку " (або натисніть клавішу F7 на клавіатурі).

Після успішного завершення процесу вимірювання, у ""RunC (Перевірка якості балансу)"У розділі "" на лівій панелі відображаються результати вимірювання швидкості ротора (об/хв), а також значення середньоквадратичної складової (Vo1) та фази (F1) вібрації 1x.

У ""Результат"" відображаються результати розрахунку маси та кута встановлення додаткової коригувальної ваги.

Рис. 7.24. Балансування в одній площині. Виконання RunTrim. Вкладка Результат

Ця вага може бути додана до коригувального вантажу, який вже встановлений на роторі, щоб компенсувати залишковий дисбаланс. Крім того, залишковий дисбаланс ротора, досягнутий після балансування, відображається в нижній частині цього вікна.

У випадку, коли величина залишкової вібрації та/або залишкового дисбалансу відбалансованого ротора відповідає вимогам допуску, встановленим у технічній документації, процес балансування можна завершити.

В іншому випадку процес балансування може продовжуватися. Це дозволяє методом послідовних наближень виправити можливі похибки, які можуть виникнути під час встановлення (зняття) коригувального вантажу на збалансований ротор.

При продовженні процесу балансування на балансувальному роторі необхідно встановити (зняти) додаткову коригувальну масу, параметри якої вказані в розділі ""Корекція мас і кутів".

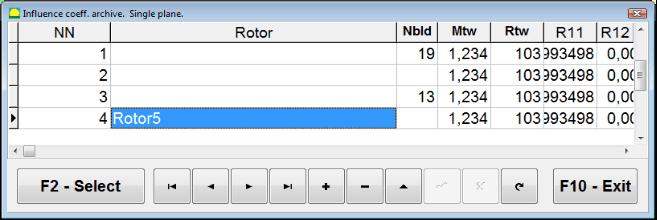

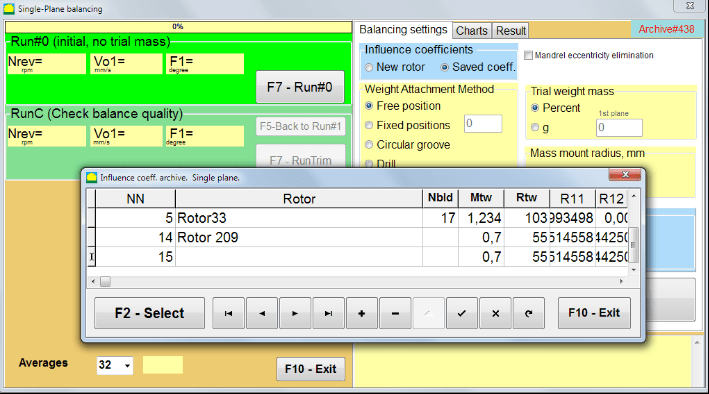

Коефіцієнти впливу (1-площина)

""F4-Inf.Coeff"кнопка " у ""Результат"Вкладка "" використовується для перегляду та збереження в пам'яті комп'ютера коефіцієнтів балансування ротора (коефіцієнтів впливу), розрахованих за результатами калібрувальних прогонів.

Коли його натиснуто, з'являється ""Коефіцієнти впливу (одна площина)"На дисплеї комп'ютера з'явиться вікно ", в якому відображаються коефіцієнти балансування, розраховані за результатами калібрувальних (випробувальних) прогонів. Якщо під час подальшого балансування цієї машини передбачається використовувати ""Збережено коефіцієнт корисної дії.""У цьому режимі ці коефіцієнти мають бути збережені в пам'яті комп'ютера.

Щоб це зробити, натисніть кнопку "F9 – Зберегти"кнопку "» та перейдіть на другу сторінку «Архів коефіцієнтів впливу. Одна площина."

Рис. 7.25. Балансувальні коефіцієнти в 1-й площині

Потім вам потрібно ввести назву цієї машини в поле ""Ротор""стовпець і натисніть""F2 - Зберегти"", щоб зберегти вказані дані на комп’ютері.

Потім ви можете повернутися до попереднього вікна, натиснувши кнопку "F10-Вихід"кнопку " (або функціональну клавішу F10 на клавіатурі комп’ютера).

Рис. 7.26. "Архів коефіцієнтів впливу. Одна площина"."

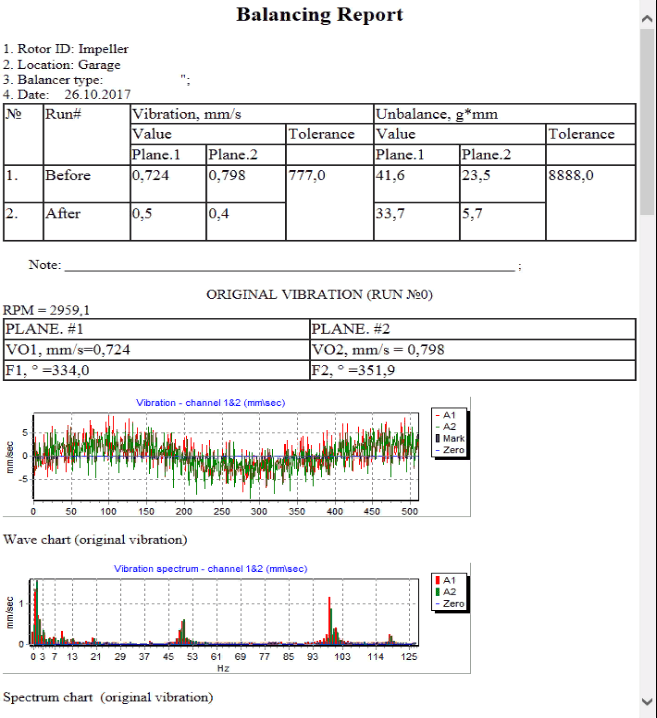

Балансовий звіт

Після балансування всі дані збережено та створено звіт про балансування. Ви можете переглядати та редагувати звіт у вбудованому редакторі. У вікні ""Балансування архіву в одній площині"" (Рис. 7.9) натисніть кнопку ""F9 - Звіт""для доступу до редактора звітів про балансування.

Рис. 7.27. Звіт про балансування.

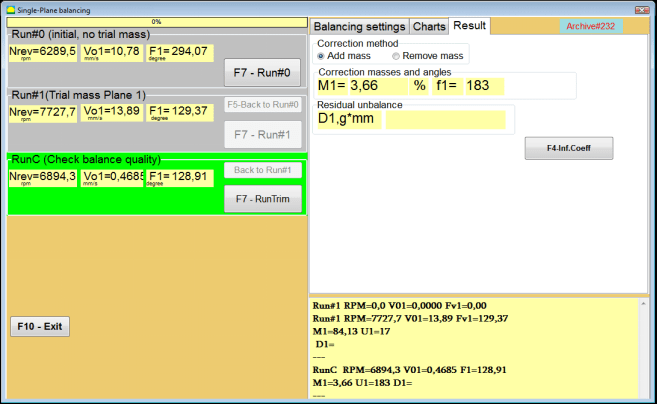

Збережена процедура балансування коефіцієнтів зі збереженими коефіцієнтами впливу в 1 площині

Налаштування вимірювальної системи (введення вихідних даних)

Збережений коеф. балансування можна виконати на машині, для якої коефіцієнти балансування вже визначені і введені в пам'ять комп'ютера.

⚠️ Увага! Під час балансування зі збереженими коефіцієнтами датчик вібрації та датчик кута зсуву фаз необхідно встановлювати так само, як і під час початкового балансування.

Введення вихідних даних для Збережений коеф. балансування (як у випадку з первинним(""Новий ротор"") балансування) починається в ""Балансування в одній площині. Налаштування балансування.".

У цьому випадку, у ""Коефіцієнти впливу"у розділі " виберіть ""Збережений коефіцієнт"" елемент. У цьому випадку друга сторінка ""Коефіцієнт впливу. Архів. Одиночна площина.", який зберігає архів збережених коефіцієнтів балансування.

Рис. 7.28. Балансування зі збереженими коефіцієнтами впливу в 1 площині

Переміщуючись по таблиці цього архіву за допомогою кнопок керування "►" або "◄", можна вибрати потрібний запис з коефіцієнтами балансування цікавить нас машини. Потім, щоб використовувати ці дані в поточних вимірюваннях, натисніть кнопку ""F2 - Вибрати"кнопка ".

Після цього вміст усіх інших вікон ""Балансування в одній площині. Налаштування балансування."" заповнюються автоматично.

Після завершення введення початкових даних можна приступати до вимірювання.

Вимірювання під час балансування зі збереженими коефіцієнтами впливу

Балансування зі збереженими коефіцієнтами впливу вимагає лише одного початкового запуску і принаймні одного тестового запуску балансувального верстата.

⚠️ Увага! Перед початком вимірювання необхідно увімкнути обертання ротора і переконатися, що частота обертання стабільна.

Для проведення вимірювання параметрів вібрації в ""Run#0 (Початковий, без пробної маси)"розділ ", натисніть ""F7 - Run#0"" (або натисніть клавішу F7 на клавіатурі комп’ютера).

Рис. 7.29. Балансування зі збереженими коефіцієнтами впливу в одній площині. Результати після одного прогону.

У відповідних полях ""Run#0"" відображаються результати вимірювання швидкості обертання ротора (об/хв), значення середньоквадратичної складової (Vо1) та фази (F1) вібрації 1x.

Водночас, ""Результат"На вкладці "" відображаються результати розрахунку маси та кута нахилу коригувальної ваги, яку необхідно встановити на ротор для компенсації дисбалансу".

Більше того, у випадку використання полярної системи координат, на дисплеї відображаються значення маси та кути встановлення коригувальних вантажів.

У разі поділу коригувального вантажу на фіксовані позиції відображаються номери позицій балансувального ротора і маса вантажу, який необхідно встановити на них.

Далі процес балансування здійснюється відповідно до рекомендацій, викладених у розділі 7.4.2. для первинного балансування.

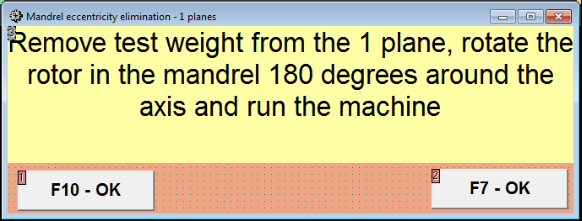

Усунення ексцентриситету оправки (індексне балансування)

Якщо під час балансування ротор встановлюється в циліндричну оправку, то ексцентриситет оправки може вносити додаткову похибку. Щоб усунути цю похибку, ротор слід розгорнути в оправці на 180 градусів і здійснити додатковий запуск. Це називається індексним балансуванням.

Для виконання індексного балансування в програмі Balanset-1A передбачена спеціальна опція. При встановленому прапорці Усунення ексцентриситету оправки у вікні балансування з'являється додаткова секція RunEcc.

Рис. 7.30. Робоче вікно для балансування індексів.

Після запуску Run # 1 (Пробна площина маси 1) з'явиться вікно

Рис. 7.31 Вікно балансування уваги за індексом.

Після встановлення ротора з поворотом на 180° необхідно виконати команду Run Ecc. Програма автоматично розрахує справжній дисбаланс ротора без впливу на ексцентриситет оправки.

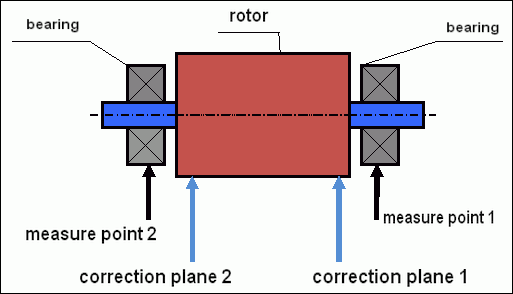

7.5 Балансування у двох площинах

Перед початком роботи в Балансування в двох площинах необхідно встановити датчики вібрації на корпусі машини в обраних точках вимірювання і підключити їх до входів X1 і X2 вимірювального блоку відповідно.

До входу X3 вимірювального блоку необхідно підключити оптичний датчик фазового кута. Крім того, для використання цього датчика на доступну поверхню ротора балансувального верстата необхідно наклеїти світловідбиваючу стрічку.

Детальні вимоги до вибору місця встановлення датчиків та їх монтажу на об'єкті під час балансування викладені в Додатку 1.

Робота над програмою в ""Балансування в двох площинах"Режим " запускається з головного вікна програм.

Натисніть на ""F3-Два літака"кнопку " (або натисніть клавішу F3 на клавіатурі комп’ютера).

Далі натискаємо на кнопку "F7 – Балансування", після чого на дисплеї комп’ютера з’явиться робоче вікно (див. рис. 7.13), вибір архіву для збереження даних при балансуванні у двох площинах.

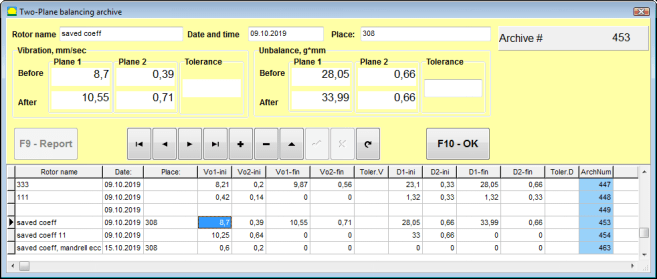

Рис. 7.32 Вікно архіву балансування у двох площинах.

У цьому вікні потрібно ввести дані збалансованого ротора. Після натискання кнопки ""F10-OK"", з’явиться вікно балансування.

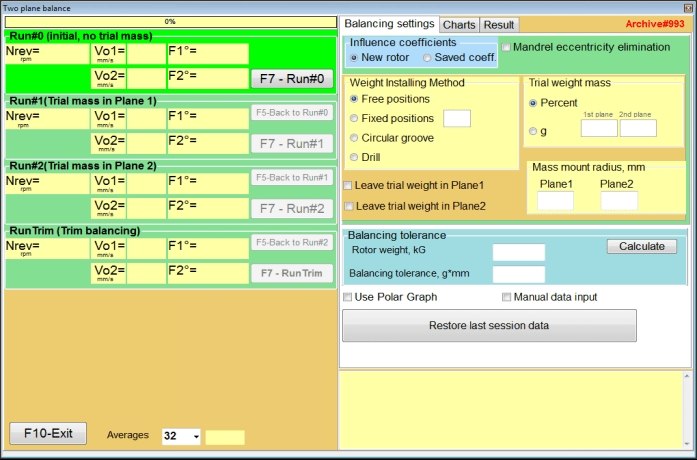

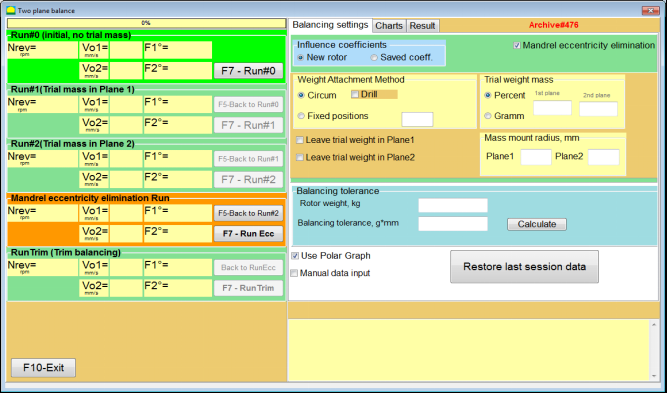

Налаштування балансування (2-площина)

Рис. 7.33. Балансування у вікні у двох площинах.

У правій частині вікна знаходиться ""Налаштування балансування"вкладка " для введення налаштувань перед балансуванням.

- Коефіцієнти впливу - Балансування нового ротора або балансування з використанням збережених коефіцієнтів впливу (коефіцієнтів балансування)

- Усунення ексцентриситету оправки - Балансування з додатковим пуском для усунення впливу ексцентриситету оправки

- Спосіб кріплення вантажу - Встановлення коригувальних вантажів у довільному місці на колу ротора або у фіксованому положенні. Розрахунки на свердління при знятті маси.

- "Вільна позиція"" - вантажі можуть бути встановлені в довільних кутових положеннях на колу ротора.

- "Фіксоване положення"" - вантаж може бути встановлений у фіксованих кутових положеннях на роторі, наприклад, на лопатях або отворах (наприклад, 12 отворів – 30 градусів) тощо. Кількість фіксованих положень необхідно ввести у відповідне поле. Після балансування програма автоматично розділить вантаж на дві частини та вкаже кількість положень, на яких необхідно встановити отримані маси.

- Пробна маса ваги - Пробна вага

- Залиште пробну вагу в Площині1 / Площині2 - Зніміть або залиште пробну вагу під час балансування.

- Радіус масового кріплення, мм - Радіус кріплення пробних та коригувальних вантажів

- Допуск на балансування - Введення або розрахунок допусків залишкового дисбалансу в г/мм

- Використовуйте полярний графік - Використовуйте полярний графік для відображення результатів балансування

- Ручне введення даних - Ручне введення даних для розрахунку балансувальних вантажів

- Відновлення даних останньої сесії - Відновлення даних вимірювань останнього сеансу у разі неможливості продовжити балансування.

Балансування в 2 площинах. Новий ротор

Налаштування вимірювальної системи (введення вихідних даних)

Введення початкових даних для Нове балансування ротора у ""Балансування у двох площинах. Налаштування".

У цьому випадку, у ""Коефіцієнти впливу"у розділі " виберіть ""Новий ротор""елемент".

Далі, у розділі "Пробна маса ваги"", необхідно вибрати одиницю вимірювання маси пробної гирі - ""Грам.""або""Відсоток".

При виборі одиниці вимірювання ""Відсоток"", усі подальші розрахунки маси коригувальної гирі будуть виконуватися у відсотках відносно маси пробної гирі.

При виборі ""Грам."" одиниця вимірювання, всі подальші розрахунки маси коригувальної гирі будуть виконуватися в грамах. Потім введіть у віконця, розташовані праворуч від напису ""Грам."маса пробних вантажів, які будуть встановлені на роторі.

⚠️ Увага! Якщо необхідно використовувати ""Збережено коефіцієнт корисної дії.""Режим подальшої роботи під час початкового балансування, масу пробних гир необхідно ввести в грамів.

Потім виберіть ""Спосіб кріплення вантажу" - "По колу""або""Фіксоване положення".

Якщо ви оберете ""Фіксоване положення"", вам потрібно ввести кількість позицій.

Розрахунок допуску на залишковий дисбаланс (Допуск на балансування)

Допуск на залишковий дисбаланс (допуск балансування) можна розрахувати відповідно до процедури, описаної в ISO 1940 Вібрація. Вимоги до якості балансування роторів у постійному (жорсткому) стані. Частина 1. Специфікація та перевірка допусків балансування.

Рис. 7.34. Вікно розрахунку допуску балансування

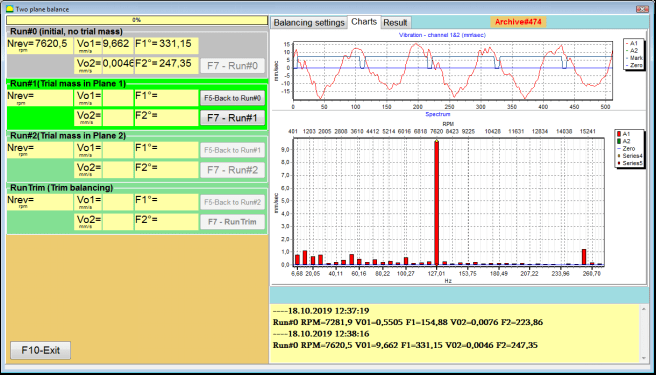

Початковий запуск (Run#0)

При балансуванні у двох площинах у ""Новий ротор"У режимі "балансування вимагає трьох калібрувальних прогонів та щонайменше одного пробного запуску балансувального верстата.

Вимірювання вібрації під час першого запуску машини виконується в ""Баланс у двох площинах""робоче вікно в""Run#0"розділ ".

Рис. 7.35. Результати вимірювань при балансуванні в двох площинах після початкового прогону.

⚠️ Увага! Перед початком вимірювання необхідно включити обертання ротора балансувального верстата (перший пуск) і переконатися, що він вийшов на робочий режим зі стабільною швидкістю.

Для вимірювання параметрів вібрації в Run#0 розділі, натисніть на ""F7 - Run#0"кнопка " (або натисніть клавішу F7 на клавіатурі комп'ютера)

Результати вимірювання швидкості обертання ротора (об/хв), значення RMS (VО1, VО2) та фаз (F1, F2) вібрації 1x відображаються у відповідних вікнах Run#0 розділ.

Run#1.Пробна маса в площині1

Перш ніж почати вимірювати параметри вібрації в ""Run#1.Пробна маса в площині1"" слід зупинити обертання ротора балансувального верстата та встановити на нього пробну гирю, масою якої вибрано в ""Пробна маса ваги"розділ ".

⚠️ Увага!

- Питання вибору маси пробних вантажів та місць їх встановлення на роторі балансувального верстата детально розглянуто в Додатку 1.

- Якщо необхідно використовувати Збережено коефіцієнт корисної дії. Mode в подальшій роботі місце встановлення пробного вантажу повинно обов'язково збігатися з місцем встановлення мітки, яка використовується для зчитування фазового кута.

Після цього необхідно знову включити обертання ротора балансувального верстата і переконатися, що він увійшов в робочий режим.

Для вимірювання параметрів вібрації в ""Запуск # 1. Пробна маса в площині 1"у розділі " натисніть на ""F7 - Run#1"кнопку " (або натисніть клавішу F7 на клавіатурі комп'ютера).

Після успішного завершення процесу вимірювання ви повернетеся на вкладку результатів вимірювання.

У цьому випадку у відповідних вікнах ""Run#1. Пробна маса в Площині1""розділ", результати вимірювання швидкості обертання ротора (об/хв), а також значення складових середньоквадратичного значення (Vо1, Vо2) та фаз (F1, F2) вібрації 1x.

""Виконайте # 2. Пробна маса в площині2""

Перш ніж розпочати вимірювання параметрів вібрації в розділі ""Запуск # 2. Пробна маса в площині 2"", вам потрібно виконати такі дії:

- зупинити обертання ротора балансувального верстата;

- зніміть пробну вагу, встановлену в площині 1;

- встановити пробну гирю в площині 2, масу якої вибрано в розділі ""Пробна маса ваги".

Після цього увімкніть обертання ротора балансувального верстата і переконайтеся, що він вийшов на робочу швидкість.

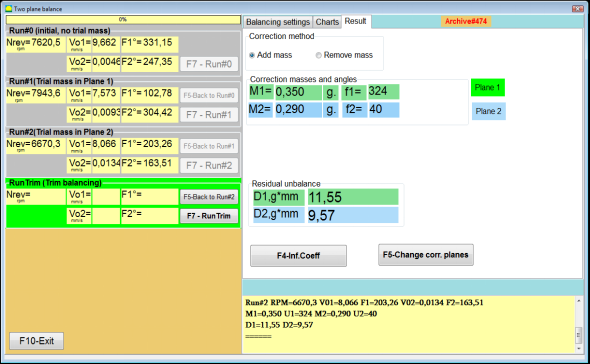

Щоб розпочати вимірювання вібрації в ""Запуск # 2. Пробна маса в площині 2"у розділі " натисніть на ""F7 - Запустити # 2"кнопку "» (або натисніть клавішу F7 на клавіатурі комп’ютера). Потім натисніть кнопку «Результат""відкриється вкладка".

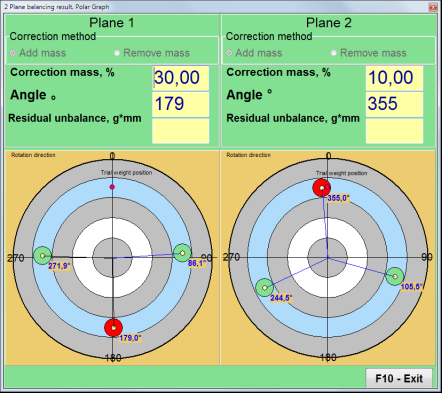

У разі використання Спосіб кріплення вантажу" - "Вільні позиції, на дисплеї відображаються значення маси (M1, M2) та кути встановлення (f1, f2) коригувальних гир.

Рис. 7.36. Результати розрахунку коригувальних ваг - вільне положення

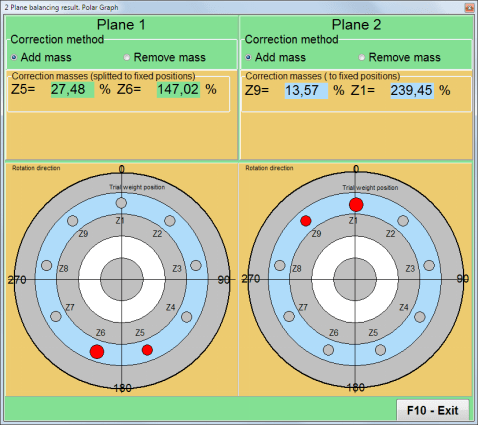

Рис. 7.37. Результати розрахунку коригувальних ваг - вільне положення. Полярна діаграма

У разі використання методу прикріплення ваги" – "Фіксовані позиції

Рис. 7.38. Результати розрахунку коригувальних гир – фіксоване положення.

Рис. 7.39. Результати розрахунку коригуючих ваг – фіксована позиція. Полярна діаграма.

У разі використання методу кріплення ваги"Круговий паз"

Рис. 7.40. Результати розрахунку коригувальних ваг – Кругова канавка.

⚠️ Увага!

- Після завершення процесу вимірювання на RUN#2 балансувального верстата, зупиніть обертання ротора і зніміть попередньо встановлений пробний вантаж. Після цього можна встановити (або зняти) коригувальні вантажі.

- Кутове положення коригувальних вантажів у полярній системі координат відраховується від місця встановлення пробного вантажу в напрямку обертання ротора.

- У випадку з ""Фіксоване положення""- 1st (Z1), збігається з місцем встановлення пробного вантажу. Напрямок відліку номера позиції - за напрямком обертання ротора.

- За замовчуванням коригувальна вага буде додана до ротора. Це позначено міткою, встановленою в ""Додати"". Якщо ви знімаєте вагу (наприклад, свердлінням), необхідно встановити позначку в полі ""Видалити"", після чого кутове положення коригувальної ваги автоматично зміниться на 180º.

RunC (Обрізати прогін)

Після встановлення коригувального вантажу на балансувальний ротор необхідно провести обкатку і оцінити ефективність виконаного балансування.

⚠️ Увага! Перед початком вимірювання на пробному запуску необхідно включити обертання ротора машини та переконатися, що він вийшов на робочу швидкість.

Щоб виміряти параметри вібрації в розділі RunTrim (Перевірка якості балансування), натисніть на кнопку ""F7 - RunTrim"кнопку " (або натисніть клавішу F7 на клавіатурі комп'ютера).

Будуть показані результати вимірювання частоти обертання ротора (RPM), а також значення середньоквадратичної складової (Vо1) і фази (F1) 1х коливань.

""Результат"У правій частині робочого вікна з’явиться вкладка «» з таблицею результатів вимірювань, у якій відображаються результати розрахунку параметрів додаткових коригувальних гир.

Ці вантажі можна додати до коригувальних вантажів, які вже встановлені на роторі, щоб компенсувати залишковий дисбаланс.

Крім того, в нижній частині цього вікна відображається залишковий дисбаланс ротора, досягнутий після балансування.

У випадку, коли значення залишкової вібрації та/або залишкового дисбалансу збалансованого ротора задовольняють вимоги до допусків, встановлені в технічній документації, процес балансування можна завершити.

В іншому випадку процес балансування може продовжуватися. Це дозволяє методом послідовних наближень виправити можливі похибки, які можуть виникнути під час встановлення (зняття) коригувального вантажу на збалансований ротор.

При продовженні процесу балансування на балансуючому роторі необхідно встановити (видалити) додаткову коригувальну масу, параметри якої вказані у вікні "Результат".

У ""Результат""у вікні можна використовувати дві кнопки керування -""F4-Inf.Coeff", "F5 - Змінити площини корекції".

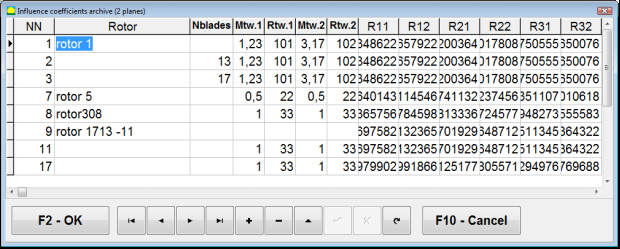

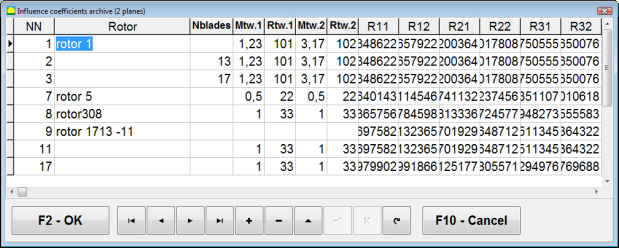

Коефіцієнти впливу (2 площини)

""F4-Inf.Coeff"Кнопка " (або функціональна клавіша F4 на клавіатурі комп'ютера) використовується для перегляду та збереження коефіцієнтів балансування ротора в пам'яті комп'ютера, розрахованих за результатами двох калібрувальних запусків.

Коли його натиснуто, з'являється ""Коефіцієнти впливу (дві площини)""На дисплеї комп'ютера з'явиться робоче вікно, в якому відображаються коефіцієнти балансування, розраховані за результатами перших трьох запусків калібрування.

Рис. 7.41. Робоче вікно з балансувальними коефіцієнтами у 2 площинах.

У майбутньому, при балансуванні такого типу машини передбачається використовувати ""Збережено коефіцієнт корисної дії.""режим та коефіцієнти балансування, що зберігаються в пам'яті комп'ютера.

Щоб зберегти коефіцієнти, натисніть кнопку ""F9 - Зберегти"кнопку " та перейдіть до ""Архів коефіцієнтів впливу (2 площини)"вікна (див. рис. 7.42)

Рис. 7.42. Друга сторінка робочого вікна з коефіцієнтами балансування у 2-х площинах.

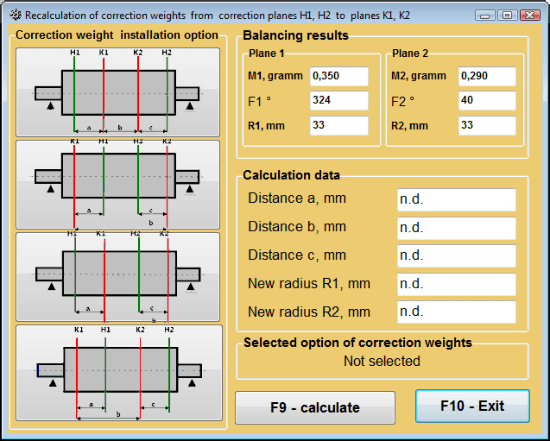

Зміна площин корекції

""F5 - Змінити площини корекції"Кнопка " використовується, коли потрібно змінити положення коригувальних площин, коли потрібно перерахувати маси та кути встановлення коригувальних вантажів.

Цей режим в першу чергу корисний при балансуванні роторів складної форми (наприклад, колінчастих валів).

При натисканні цієї кнопки робоче вікно ""Перерахунок маси та кута коригувальних ваг на інші площини корекції"" відображається на дисплеї комп'ютера.

У цьому робочому вікні ви повинні вибрати один з 4 можливих варіантів, натиснувши на відповідну картинку.

Зеленим кольором позначені початкові площини корекції (Н1 та Н2), а червоним – нові (K1 та K2), для яких проводиться перерахунок.

Тоді, у ""Розрахункові дані"" введіть запитувані дані, зокрема:

- відстань між відповідними площинами корекції (a, b, c);

- нові значення радіусів встановлення коригувальних вантажів на роторі (R1 ', R2').

Після введення даних необхідно натиснути кнопку "F9-обчислити"

Результати розрахунку (маси M1, M2 та кути встановлення коригувальних вантажів f1, f2) відображаються у відповідному розділі цього робочого вікна.

Рис. 7.43 Зміна площин корекції. Перерахунок маси корекції та кута відносно інших площин корекції.

Збережений коефіцієнт балансування у 2 площинах

Збережений коеф. балансування можна виконати на машині, для якої коефіцієнти балансування вже визначені і збережені в пам'яті комп'ютера.

⚠️ Увага! Під час повторного балансування датчики вібрації та датчик фазового кута повинні бути встановлені так само, як і під час первинного балансування.

Введення вихідних даних для ребалансування починається в ""Двоплощинний баланс. Налаштування балансування".

У цьому випадку, у ""Коефіцієнти впливу"у розділі " виберіть ""Збережено коефіцієнт корисної дії.""Предмет. У цьому випадку вікно""Архів коефіцієнтів впливу (2 площини)"", в якому зберігається архів раніше визначених коефіцієнтів балансування.

Переміщуючись по таблиці цього архіву за допомогою кнопок керування "►" або "◄", можна вибрати потрібний запис з коефіцієнтами балансування цікавить нас машини. Потім, щоб використовувати ці дані в поточних вимірюваннях, натисніть кнопку ""F2 - ОК"кнопку " та повернення до попереднього робочого вікна.

Рис. 7.44. Друга сторінка робочого вікна з коефіцієнтами балансування у 2-х площинах.

Після цього вміст усіх інших вікон ""Балансування у 2 пл. Вихідні дані"" заповнюється автоматично.

Збережений коефіцієнт. Балансування

"Збережено коефіцієнт корисної дії.""Балансування вимагає лише одного налаштування та щонайменше одного пробного запуску балансувального верстата.".

Вимірювання вібрації на початку налаштування (Виконати # 0) машини виконується в ""Балансування в 2 площинах"робоче вікно з таблицею результатів балансування в Виконати # 0 розділ.

⚠️ Увага! Перед початком вимірювання необхідно включити обертання ротора балансувального верстата і переконатися, що він вийшов на робочий режим зі стабільною швидкістю.

Для вимірювання параметрів вібрації в Виконати # 0 розділі, натисніть кнопку ""F7 - Run#0"кнопку " (або натисніть клавішу F7 на клавіатурі комп'ютера).

Результати вимірювання частоти обертання ротора (RPM), а також значення складових середньоквадратичного значення (VО1, VО2) і фаз (F1, F2) коливань 1x з'являються у відповідних полях вікна Виконати # 0 розділ.

Водночас, ""Результат""відкриється вкладка ", на якій відображаються результати розрахунку параметрів коригувальних вантажів, які необхідно встановити на ротор для компенсації його дисбалансу.

Більше того, у разі використання полярної системи координат, на дисплеї відображаються значення маси та кути встановлення коригувальних вантажів.

У разі розкладання коригувальних вантажів на лопаті відображаються номери лопатей балансувального ротора і маса вантажу, який необхідно встановити на них.

Далі процес балансування здійснюється відповідно до рекомендацій, викладених у розділі 7.6.1.2. для первинного балансування.

⚠️ Увага!

- Після завершення процесу вимірювання після другого запуску зрівноваженої машини зупиніть обертання її ротора і зніміть раніше встановлений пробний вантаж. Тільки після цього можна починати встановлювати (або знімати) на ротор коригувальні вантажі.

- Відлік кутового положення місця додавання (або зняття) поправочного вантажу з ротора здійснюється на місці встановлення пробного вантажу в полярній системі координат. Напрямок відліку збігається з напрямком кута повороту ротора.

- У разі балансування на лопатях – збалансована лопать ротора, позначена як позиція 1, збігається з місцем встановлення пробного вантажу. Напрямок опорного числа лопаті, що відображається на дисплеї комп'ютера, виконується у напрямку обертання ротора.

- У цій версії програми за замовчуванням прийнято, що на ротор буде додано коригувальний вантаж. Про це свідчить тег, встановлений у полі "Додавання". У разі корекції дисбалансу шляхом видалення вантажу (наприклад, свердлінням) необхідно встановити тег у полі "Видалення", тоді кутове положення коригувального вантажу автоматично зміниться на 180º.

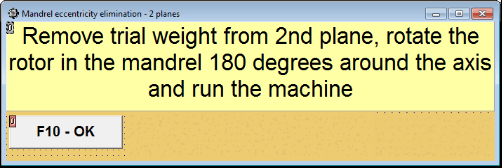

Усунення ексцентриситету оправки (балансування індексу) - дві площини

Якщо під час балансування ротор встановлюється в циліндричну оправку, то ексцентриситет оправки може вносити додаткову похибку. Щоб усунути цю похибку, ротор слід розгорнути в оправці на 180 градусів і здійснити додатковий запуск. Це називається індексним балансуванням.

Для виконання індексного балансування в програмі Balanset-1A передбачена спеціальна опція. При встановленому прапорці Усунення ексцентриситету оправки у вікні балансування з'являється додаткова секція RunEcc.

Рис. 7.45. Робоче вікно для балансування індексів.

Після запуску Run # 2 (Пробна площина маси 2) з'явиться вікно

Рис. 7.46. Вікна уваги

Після встановлення ротора з поворотом на 180° необхідно виконати команду Run Ecc. Програма автоматично розрахує справжній дисбаланс ротора без впливу на ексцентриситет оправки.

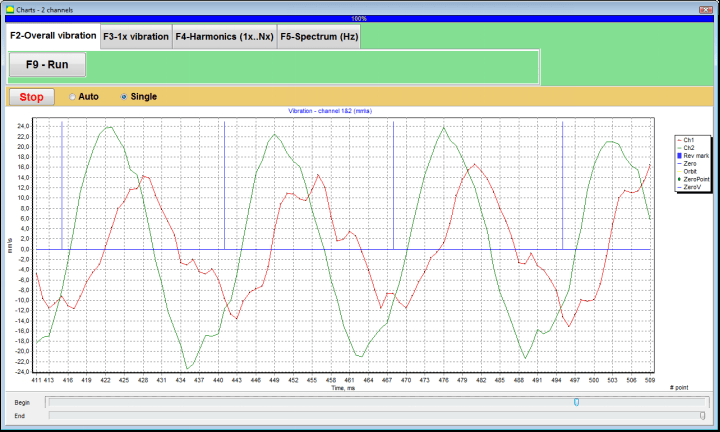

7.6 Режим діаграм

Робота в режимі "Діаграми" починається з Початкового вікна (див. рис. 7.1) натисканням кнопки ""F8 – Діаграми". Після цього відкривається вікно "Вимірювання вібрації по двох каналах. Діаграми" (див. рис. 7.19).

Рис. 7.47. Робоче вікно "Вимірювання вібрації за двома каналами. Діаграми".

Під час роботи в цьому режимі можна побудувати чотири варіанти віброграми.

Перша версія дозволяє отримати часову функцію загальної вібрації (віброшвидкості) на першому та другому вимірювальних каналах.

Друга версія дозволяє отримати графіки вібрації (віброшвидкості), яка виникає від частоти обертання та її вищих гармонійних складових.

Ці графіки отримані в результаті синхронної фільтрації загальної функції часу коливань.

Третя версія надає графіки вібрації з результатами гармонійного аналізу.

Четверта версія дозволяє отримати віброграму з результатами спектрального аналізу.

Діаграми загальної вібрації

Щоб побудувати загальну діаграму вібрацій у операційному вікні ""Вимірювання вібрації по двох каналах. Графіки""необхідно вибрати режим роботи""загальна вібрація", натиснувши відповідну кнопку. Потім встановіть вимірювання вібрації в полі "Тривалість, у секундах", натиснувши на кнопку «▼» та виберіть зі списку, що випадає, потрібну тривалість процесу вимірювання, яка може дорівнювати 1, 5, 10, 15 або 20 секундам;

Після готовності натисніть (натисніть) кнопку ""F9кнопка "Вимірювання», тоді процес вимірювання вібрації починається одночасно на двох каналах.

Після завершення процесу вимірювання в робочому вікні з'являються графіки часової функції загальної вібрації першого (червоний) і другого (зелений) каналів (див. рис. 7.47).

На цих графіках час відкладається по осі Х, а амплітуда віброшвидкості (мм/сек) - по осі Y.

Рис. 7.48. Робоче вікно для виведення часової функції загальних вібраційних діаграм

На цих графіках також є позначки (синього кольору), що з'єднують графіки загальної вібрації з частотою обертання ротора. Крім того, кожна позначка вказує на початок (кінець) наступного оберту ротора.

Для зміни масштабу графіка по осі Х можна скористатися повзунком, вказаним стрілкою на рис. 7.20.

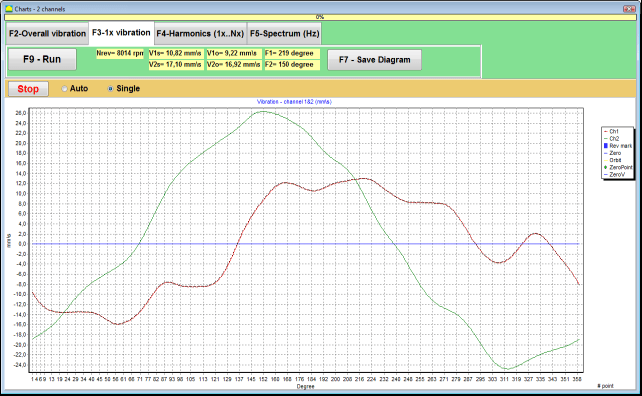

Діаграми вібрації 1x

Щоб побудувати діаграму вібрації 1x у операційному вікні ""Вимірювання вібрації по двох каналах. Графіки""необхідно вибрати режим роботи""1x вібрація"", натиснувши відповідну кнопку.

Потім з'являється робоче вікно "1x вібрація".

Натисніть (натисніть) кнопку ""F9кнопка "Вимірювання», тоді процес вимірювання вібрації починається одночасно на двох каналах.

Рис. 7.49. Робоче вікно для виведення вібраційних діаграм 1x.

Після завершення процесу вимірювання та математичної обробки результатів (синхронної фільтрації часової функції загальної вібрації) на дисплеї в головному вікні з періодом, що дорівнює один оберт ротора з'являються графіки 1x вібрація на двох каналах.

При цьому червоним кольором зображено графік для першого каналу, а зеленим - для другого. На цих графіках по осі Х відкладається кут повороту ротора (від позначки до позначки), а по осі Y - амплітуда віброшвидкості (мм/сек).

Крім того, у верхній частині робочого вікна (праворуч від кнопки ""F9 – Вимірювання"") числові значення вимірювань вібрації обох каналів, подібні до тих, що ми отримуємо в ""Вимірювач вібрації"" режим, відображаються.

Зокрема: Середньоквадратичне значення загальної вібрації (V1s, V2s), величина середньоквадратичного відхилення (V1o, V2o) і фазу (Fi, Fj) від вібрації 1x та частоти обертання ротора (Nrev).

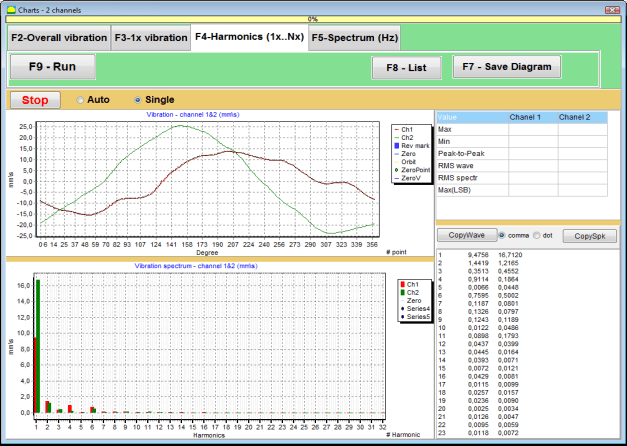

Вібраційні діаграми з результатами гармонічного аналізу

Щоб побудувати діаграму з результатами гармонійного аналізу в операційному вікні ""Вимірювання вібрації по двох каналах. Графіки""необхідно вибрати режим роботи""Гармонійний аналіз"", натиснувши відповідну кнопку.

Потім з'являється робоче вікно для одночасного виведення графіків тимчасової функції та спектру гармонічних аспектів коливань, період яких дорівнює або кратний частоті обертання ротора.

Струнко!

При роботі в цьому режимі необхідно використовувати датчик кута зсуву фаз, який синхронізує процес вимірювання з частотою ротора машин, на які встановлений датчик.

Рис. 7.50. Гармоніки робочого вікна вібрації 1x.

Після готовності натисніть (натисніть) кнопку ""F9кнопка "Вимірювання», тоді процес вимірювання вібрації починається одночасно на двох каналах.

Після завершення процесу вимірювання в операційному вікні з'являються графіки часової функції (верхній графік) та гармонік коливань 1x (нижній графік).

По осі Х відкладається кількість гармонійних складових, а по осі Y - середньоквадратичне значення швидкості вібрації (мм/с).

Діаграми часової області та спектру вібрацій

Щоб побудувати діаграму спектру, використовуйте ""F5-Спектр"вкладка ":

Потім з'являється робоче вікно для одночасного виведення діаграм хвиль та спектру коливань.

Рис. 7.51. Робоче вікно для виведення спектра вібрації.

Після готовності натисніть (натисніть) кнопку ""F9кнопка "Вимірювання», тоді процес вимірювання вібрації починається одночасно на двох каналах.

Після завершення процесу вимірювання в операційному вікні з'являються графіки часової функції (верхній графік) та спектру вібрації (нижній графік).

Частота вібрації відкладається по осі X, а середньоквадратичне значення швидкості вібрації (мм/сек) - по осі Y.

У цьому випадку графік для першого каналу зображено червоним кольором, а для другого - зеленим.

8. Загальні інструкції щодо експлуатації та обслуговування пристрою

8.1 Збалансування критеріїв якості (стандарт ISO 2372)

Якість балансування можна оцінити за рівнями вібрації, встановленими стандартом ISO 2372. У таблиці нижче наведено допустимі рівні вібрації для різних класів машин:

| Клас машини | Добре. (мм/с RMS) |

Прийнятно (мм/с RMS) |

Все ще прийнятно (мм/с RMS) |

Неприйнятно (мм/с RMS) |

|---|---|---|---|---|

| Клас 1 Малі машини на жорстких фундаментах (двигуни потужністю до 15 кВт) |

< 0.7 | 0.7 - 1.8 | 1.8 - 4.5 | > 4.5 |

| Клас 2 Середні машини без фундаментів (двигуни 15-75 кВт), приводні механізми до 300 кВт |

< 1.1 | 1.1 - 2.8 | 2.8 - 7.1 | > 7.1 |

| Клас 3 Великі машини на жорстких фундаментах (обладнання понад 300 кВт) |

< 1.8 | 1.8 - 4.5 | 4.5 - 11 | > 11 |

| Клас 4 Великі машини на легких фундаментах (обладнання понад 300 кВт) |

< 2.8 | 2.8 - 7.1 | 7.1 - 18 | > 18 |

Примітка: Ці значення є орієнтиром для оцінки якості балансування. Завжди звертайтеся до специфікацій виробника конкретного обладнання та застосовних стандартів для вашого застосування.

8.2 Вимоги до технічного обслуговування

🔧 Регулярне технічне обслуговування

- ✓Регулярне калібрування датчиків відповідно до специфікацій виробника

- ✓Тримайте датчики чистими та без магнітного сміття

- ✓Зберігайте обладнання в захисному футлярі, коли воно не використовується

- ✓Захищайте лазерний датчик від пилу та вологи

- ✓Регулярно перевіряйте кабельні з'єднання на наявність зносу або пошкоджень

- ✓Оновлення програмного забезпечення згідно з рекомендаціями виробника

- ✓Зберігайте резервні копії важливих даних балансування

📋 Стандарти ЄС щодо технічного обслуговування

Технічне обслуговування обладнання повинно відповідати:

- EN ISO 9001: Вимоги до систем управління якістю

- EN 13306: Термінологія та визначення з технічного обслуговування

- EN 15341: Ключові показники ефективності технічного обслуговування

- Регулярні перевірки безпеки відповідно до директиви ЄС щодо машинобудування

ДОДАТОК 1. БАЛАНСУВАННЯ РОТОРА

Ротор — це тіло, яке обертається навколо певної осі та утримується своїми опорними поверхнями в опорах. Опорні поверхні ротора передають вагу на опори через підшипники кочення або ковзання. Використовуючи термін "опорна поверхня", ми просто маємо на увазі шийку* або поверхні, що замінюють шийку.

*Цепфа (німецькою Zapfen "цепфа", "штифт") — частина вала або осі, яка утримується на тримачі (підшипниковій корпусі).

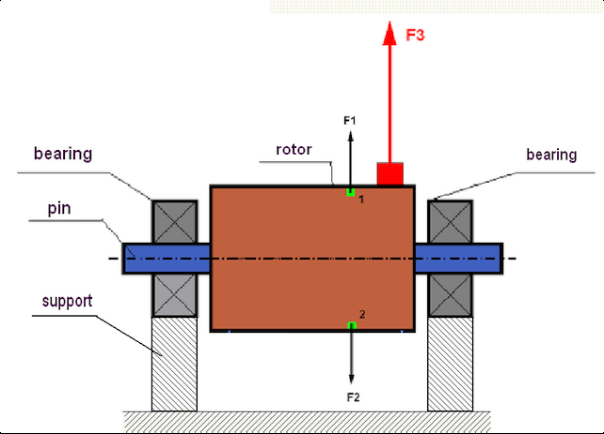

рис.1 Роторні та відцентрові сили.

В ідеально збалансованому роторі його маса розподілена симетрично відносно осі обертання. Це означає, що будь-якому елементу ротора може відповідати інший елемент, розташований симетрично відносно осі обертання. Під час обертання на кожен елемент ротора діє відцентрова сила, спрямована в радіальному напрямку (перпендикулярно до осі обертання ротора). У збалансованому роторі відцентрова сила, що діє на будь-який елемент ротора, врівноважується відцентровою силою, яка діє на симетричний елемент. Наприклад, на елементи 1 і 2 (показані на рис.1 і зафарбовані зеленим кольором) впливають відцентрові сили F1 і F2: рівні за величиною і абсолютно протилежні за напрямком. Це справедливо для всіх симетричних елементів ротора і, таким чином, сумарна відцентрова сила, що впливає на ротор, дорівнює 0, тобто ротор збалансований. Але якщо симетрія ротора порушується (на рисунку 1 несиметричний елемент позначений червоним кольором), то на ротор починає діяти неврівноважена відцентрова сила F3.

Під час обертання ця сила змінює напрямок разом з обертанням ротора. Динамічне навантаження, що виникає внаслідок дії цієї сили, передається на підшипники, що призводить до їх прискореного зносу. Крім того, під впливом цієї змінної сили відбувається циклічна деформація опор та фундаменту, на якому закріплено ротор, що призводить до вібрації. Для усунення дисбалансу ротора та супутньої вібрації необхідно встановити балансувальні маси, які відновлять симетрію ротора.

Балансування ротора - це операція з усунення дисбалансу шляхом додавання балансувальних мас.

Завдання балансування полягає в тому, щоб знайти величину і місця (кут) установки однієї або декількох балансувальних мас.

Типи роторів та дисбаланс

З огляду на міцність матеріалу ротора і величину відцентрових сил, що впливають на нього, ротори можна розділити на два типи: жорсткі і гнучкі.

Жорсткі ротори в робочих умовах під впливом відцентрової сили можуть деформуватися, але впливом цієї деформації в розрахунках можна знехтувати.

З іншого боку, не слід нехтувати деформацією гнучких роторів. Деформація гнучких роторів ускладнює розв'язання задачі балансування і вимагає використання дещо інших математичних моделей у порівнянні з задачею балансування жорстких роторів. Важливо зазначити, що один і той самий ротор на малих швидкостях обертання може поводитися як жорсткий, а на великих швидкостях - як гнучкий. Надалі ми будемо розглядати балансування тільки жорстких роторів.

Залежно від розподілу незбалансованих мас по довжині ротора, можна виділити два типи дисбалансу – статичний та динамічний. Те саме стосується статичного та динамічного балансування ротора.

Статичний дисбаланс ротора виникає без його обертання. Іншими словами, він перебуває в стані спокою, коли ротор знаходиться під дією сили тяжіння, і крім того, він повертає "важку точку" вниз. Приклад ротора зі статичним дисбалансом представлено на рис. 2.

Рис.2

Динамічний дисбаланс виникає тільки при обертанні ротора.

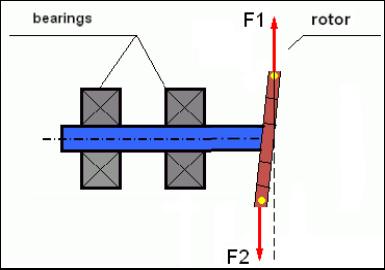

Приклад ротора з динамічним дисбалансом представлений на рис.3.

Рис.3. Динамічний дисбаланс пари ротор - пара відцентрових сил

У цьому випадку незбалансовані однакові маси M1 та M2 розташовані на різних поверхнях – у різних місцях вздовж довжини ротора. У статичному положенні, тобто коли ротор не обертається, на ротор може впливати лише сила тяжіння, і тому маси врівноважуватимуть одна одну. У динаміці, коли ротор обертається, на маси M1 та M2 починають впливати відцентрові сили FЎ1 та FЎ2. Ці сили рівні за величиною та протилежні за напрямком. Однак, оскільки вони розташовані в різних місцях вздовж довжини вала та не знаходяться на одній лінії, сили не компенсують одна одну. Сили FЎ1 та FЎ2 створюють момент, що діє на ротор. Ось чому цей дисбаланс має ще одну назву "моментний". Відповідно, на опори підшипників діють нескомпенсовані відцентрові сили, які можуть значно перевищувати сили, на які ми розраховували, а також скорочувати термін служби підшипників.

Оскільки цей тип дисбалансу виникає лише в динаміці під час обертання ротора, його називають динамічним. Його неможливо усунути статичним балансуванням (або так званим "на ножах") чи будь-якими іншими подібними способами. Для усунення динамічного дисбалансу необхідно встановити два компенсуючі вантажі, які створюватимуть момент, рівний за величиною та протилежний за напрямком моменту, що виникає від мас M1 та M2. Компенсуючі маси не обов'язково повинні бути встановлені навпроти мас M1 та M2 та бути рівними їм за величиною. Найголовніше, щоб вони створювали момент, який повністю компенсує саме в момент дисбалансу.

Загалом, маси M1 та M2 можуть не дорівнювати одна одній, тому виникне поєднання статичного та динамічного дисбалансу. Теоретично доведено, що для усунення дисбалансу жорсткого ротора необхідно та достатньо встановити два вантажі, розташовані вздовж довжини ротора. Ці вантажі компенсуватимуть як момент, що виникає внаслідок динамічного дисбалансу, так і відцентрову силу, що виникає внаслідок асиметрії маси відносно осі ротора (статичний дисбаланс). Як завжди, динамічний дисбаланс характерний для довгих роторів, таких як вали, а статичний – для вузьких. Однак, якщо вузький ротор встановлений перекошено відносно осі, або, що ще гірше, деформований (так зване "коливання колеса"), то в цьому випадку буде важко усунути динамічний дисбаланс (див. рис.4), через те, що важко встановити коригувальні вантажі, які створюють правильний компенсуючий момент.

Рис.4 Динамічне балансування колеса, що коливається

Оскільки вузьке плече ротора створює короткий момент, це може вимагати коригувальних вантажів великої маси. Але водночас виникає додатковий так званий "індукований дисбаланс", пов'язаний з деформацією вузького ротора під впливом відцентрових сил від коригувальних мас.

Дивіться приклад:

""Методичні вказівки щодо балансування жорстких роторів"" ISO 1940-1:2003 Механічна вібрація - Вимоги до якості балансування роторів у постійному (жорсткому) стані - Частина 1: Специфікація та перевірка допусків на балансування

Це помітно для вузьких коліс вентилятора, що, крім силового дисбалансу, впливає також на аеродинамічний дисбаланс. При цьому важливо враховувати, що аеродинамічний дисбаланс, фактично аеродинамічна сила, прямо пропорційна кутовій швидкості ротора, а для його компенсації використовується відцентрова сила коригувальної маси, яка пропорційна квадрату кутової швидкості. Тому ефект балансування може відбуватися тільки на певній частоті балансування. На інших швидкостях буде додатковий зазор. Те ж саме можна сказати про електромагнітні сили в електромагнітному двигуні, які також пропорційні кутовій швидкості. Іншими словами, неможливо усунути всі причини вібрації механізму будь-яким способом балансування.

Основи вібрації

Вібрація – це реакція конструкції механізму на дію циклічної збуджуючої сили. Ця сила може мати різну природу.

- Відцентрова сила, що виникає через дисбаланс ротора, є нескомпенсованою силою, яка впливає на "важку точку". Зокрема, ця сила, а також спричинена нею вібрація усуваються балансуванням ротора.

- Взаємодіючі сили, що мають "геометричну" природу та виникають через помилки у виготовленні та монтажі сполучених деталей. Ці сили можуть виникати, наприклад, через неокруглість шийки вала, помилки в профілях зубців шестерень, хвилястість доріжок кочення підшипників, неспіввісність сполучених валів тощо. У разі неокруглості шийок вісь вала зміщуватиметься залежно від кута повороту вала. Хоча ця вібрація проявляється на швидкості обертання ротора, усунути її за допомогою балансування практично неможливо.

- Аеродинамічні сили, що виникають при обертанні крильчатки вентиляторів та інших лопатевих механізмів. Гідродинамічні сили, що виникають при обертанні робочих коліс гідравлічних насосів, турбін тощо.

- Електромагнітні сили, що виникають внаслідок роботи електричних машин в результаті, наприклад, асиметрії обмоток ротора, наявності короткозамкнених витків тощо.

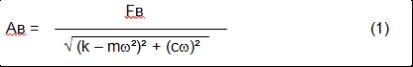

Величина коливань (наприклад, амплітуда AB) залежить не тільки від величини сили збудження Fз, що діє на механізм з круговою частотою ω, але й від жорсткості k конструкції механізму, його маси m та коефіцієнта демпфування C.

Для вимірювання вібрації та балансування механізмів можуть використовуватися різні типи датчиків:

- абсолютні датчики вібрації, призначені для вимірювання віброприскорення (акселерометри) та датчики віброшвидкості;

- датчики відносних вібрацій вихрострумові або ємнісні, призначені для вимірювання вібрації.

У деяких випадках (коли це дозволяє конструкція механізму) для дослідження його вібраційної ваги можуть також використовуватися датчики сили.

Зокрема, вони широко використовуються для вимірювання вібраційної ваги опор балансувальних верстатів з жорсткими підшипниками.

Отже, вібрація - це реакція механізму на вплив зовнішніх сил. Величина вібрації залежить не тільки від величини сили, що діє на механізм, але і від жорсткості механізму. Дві сили однакової величини можуть призвести до різних вібрацій. У механізмах з жорсткою опорною конструкцією, навіть при невеликій вібрації, на підшипникові вузли можуть істотно впливати динамічні ваги. Тому при балансуванні механізмів з жорсткими опорами застосовують датчики сили і вібрації (віброакселерометри). Датчики вібрації використовуються тільки на механізмах з відносно податливими опорами, саме тоді, коли дія неврівноважених відцентрових сил призводить до помітної деформації опор і вібрації. Датчики сили використовуються в жорстких опорах навіть тоді, коли значні сили, що виникають внаслідок дисбалансу, не призводять до значної вібрації.

Резонанс структури

Раніше ми вже згадували, що ротори поділяються на жорсткі та гнучкі. Жорсткість або гнучкість ротора не слід плутати з жорсткістю або рухливістю опор (фундаменту), на яких розташований ротор. Ротор вважається жорстким, коли його деформацією (вигином) під дією відцентрових сил можна знехтувати. Деформація гнучкого ротора відносно велика: нею не можна знехтувати.

У цій статті ми вивчаємо лише балансування жорстких роторів. Жорсткий (недеформований) ротор, у свою чергу, може розташовуватися на жорстких або рухомих (ковких) опорах. Зрозуміло, що ця жорсткість/рухливість опор є відносною залежно від швидкості обертання ротора та величини результуючих відцентрових сил. Умовною межею є частота вільних коливань опор ротора/фундаменту. Для механічних систем форма та частота вільних коливань визначаються масою та пружністю елементів механічної системи. Тобто частота власних коливань є внутрішньою характеристикою механічної системи та не залежить від зовнішніх сил. Будучи відхиленими від рівноважного стану, опори прагнуть повернутися до свого рівноважного положення завдяки пружності. Але через інерцію масивного ротора цей процес має характер затухаючих коливань. Ці коливання є власними коливаннями системи ротор-опори. Їх частота залежить від співвідношення маси ротора та пружності опор.

Коли ротор починає обертатися і частота його обертання наближається до частоти власних коливань, амплітуда вібрації різко зростає, що може призвести навіть до руйнування конструкції.

Існує явище механічного резонансу. В області резонансу зміна швидкості обертання на 100 об/хв може призвести до збільшення вібрації в десятки разів. При цьому (в області резонансу) фаза вібрації змінюється на 180°.

Якщо конструкція механізму погано розроблена, а робоча швидкість ротора близька до власної частоти коливань, робота механізму стає неможливою через неприйнятно високу вібрацію. Стандартні методи балансування також неможливі, оскільки параметри різко змінюються навіть при незначній зміні швидкості обертання. Використовуються спеціальні методи в галузі резонансного балансування, але вони недостатньо добре описані в цій статті. Визначити частоту власних коливань механізму можна на вибігу (коли ротор вимкнено) або за ударом з подальшим спектральним аналізом реакції системи на удар. "Балансет-1" надає можливість визначати власні частоти механічних конструкцій цими методами.

Для механізмів, робоча швидкість яких вища за резонансну частоту, тобто які працюють в резонансному режимі, опори розглядаються як рухомі, а для вимірювання використовуються датчики вібрації, переважно віброакселерометри, які вимірюють прискорення елементів конструкції. Для механізмів, що працюють в режимі жорсткої опори, опори розглядаються як жорсткі. У цьому випадку використовуються силові датчики.

Лінійні та нелінійні моделі механічної системи

Математичні моделі (лінійні) використовуються для розрахунків при балансуванні жорстких роторів. Лінійність моделі означає, що одна модель прямо пропорційно (лінійно) залежить від іншої. Наприклад, якщо нескомпенсована маса на роторі подвоюється, то значення вібрації відповідно подвоюється. Для жорстких роторів можна використовувати лінійну модель, оскільки такі ротори не деформуються. Для гнучких роторів використовувати лінійну модель вже неможливо. Для гнучкого ротора зі збільшенням маси важкої точки при обертанні виникне додаткова деформація, і крім маси збільшиться також радіус важкої точки. Тому для гнучкого ротора вібрація зросте більш ніж удвічі, і звичайні методи розрахунку не будуть працювати. Також порушення лінійності моделі може призвести до зміни пружності опор при їх великих деформаціях, наприклад, коли при малих деформаціях опор працюють одні елементи конструкції, а при великих в роботу включаються інші елементи конструкції. Тому неможливо збалансувати механізми, які не закріплені на основі, а, наприклад, просто встановлені на підлозі. При значних вібраціях сила дисбалансу може відірвати механізм від підлоги, тим самим істотно змінивши характеристики жорсткості системи. Ніжки двигуна повинні бути надійно закріплені, болтові кріплення затягнуті, товщина шайб повинна забезпечувати достатню жорсткість тощо. При зламаних підшипниках можливе значне зміщення валу і його удари, що також призведе до порушення лінійності і неможливості проведення якісного балансування.

Методи та пристрої для балансування

Як згадувалося вище, балансування - це процес поєднання головної центральної осі інерції з віссю обертання ротора.

Зазначений процес можна виконати двома способами.

Перший спосіб передбачає обробку осей ротора, яка виконується таким чином, щоб вісь проходила через центри перерізу осей з головною центральною віссю інерції ротора. Цей метод рідко використовується на практиці і не буде детально розглядатися в цій статті.

Другий (найпоширеніший) спосіб передбачає переміщення, встановлення або зняття коригувальних мас на роторі, які розміщуються таким чином, щоб вісь інерції ротора була максимально наближена до осі його обертання.

Переміщення, додавання або видалення коригувальних мас при балансуванні може здійснюватися за допомогою різних технологічних операцій, включаючи: свердління, фрезерування, наплавлення, зварювання, вкручування або викручування гвинтів, випалювання лазерним променем або електронним променем, електроліз, електромагнітне зварювання тощо.

Процес балансування можна виконати двома способами:

- збалансований вузол роторів (у власних підшипниках);

- балансування роторів на балансувальних верстатах.

Для балансування роторів у власних підшипниках ми зазвичай використовуємо спеціалізовані балансувальні пристрої (комплекти), які дозволяють вимірювати вібрацію збалансованого ротора на швидкості його обертання у векторному вигляді, тобто вимірювати як амплітуду, так і фазу вібрації.

В даний час ці прилади виготовляються на базі мікропроцесорної техніки і (крім вимірювання та аналізу вібрації) забезпечують автоматизований розрахунок параметрів коригувальних вантажів, які необхідно встановити на ротор для компенсації його дисбалансу.

До таких пристроїв відносяться: