PŘENOSNÝ BALANCER ""BALANSET-1A""

Dvoukanálový systém dynamického vyvažování na bázi PC

NÁVOD K OBSLUZE

rev. 1.56 květen 2023

2023 | Portugalsko, Porto

BEZPEČNOSTNÍ UPOZORNĚNÍ: Toto zařízení splňuje bezpečnostní normy EU. Laserový výrobek třídy 2. Dodržujte bezpečnostní postupy pro rotační zařízení. Úplné bezpečnostní informace naleznete níže →

OBSAH

1. PŘEHLED VYROVNÁVACÍHO SYSTÉMU

Balancér Balanset-1A poskytuje služby dynamického vyvažování v jedné a dvou rovinách pro ventilátory, brusné kotouče, vřetena, drtiče, čerpadla a další rotační stroje.

Balancer Balanset-1A obsahuje dva vibrační senzory (akcelerometry), laserový fázový senzor (tachometr), dvoukanálovou USB rozhraní s předzesilovači, integrátory a ADC sběrnicovým modulem a vyvažovací software pro Windows. Balanset-1A vyžaduje notebook nebo jiný počítač kompatibilní s Windows (WinXP...Win11, 32 nebo 64bit).

Vyvažovací software automaticky poskytuje správné řešení vyvažování pro jednoplošné a dvouplošné vyvažování. Balanset-1A je jednoduchý na používání i pro ty, kteří nejsou odborníky na vibrace.

Všechny výsledky bilancování se ukládají do archivu a lze je použít k vytváření sestav.

Klíčové vlastnosti

Snadné použití

- • Uživatelsky volitelná zkušební hmotnost

- • Vyskakovací okno s platností hromadného testování

- • Ruční zadávání dat

Měřicí schopnosti

- • Otáčky, amplituda a fáze

- • FFT spektrální analýza

- • Zobrazení tvaru vlny a spektra

- • Současný přenos dat ve dvou kanálech

Pokročilé funkce

- • Uložené koeficienty vlivu

- • Vyvažování trimu

- • Výpočet excentricity trnu.

- • Výpočet tolerance dle ISO 1940.

Správa dat

- • Neomezené úložiště vyrovnávacích dat

- • Ukládání vibračních vln

- • Archiv a zprávy

Výpočetní nástroje

- • Výpočet rozdělené hmotnosti

- • Výpočet vrtání

- • Změna korekčních rovin

- • Vizualizace polárního grafu

Možnosti analýzy

- • Odstraňte nebo ponechte zkušební závaží

- • Grafy RunDown (experimentální)

2. SPECIFIKACE

| Parametr | Specifikace |

|---|---|

| Rozsah měření střední kvadratické hodnoty (RMS) rychlosti vibrací, mm/s (pro 1x vibrace) | od 0,02 do 100 |

| Frekvenční rozsah měření efektivní hodnoty rychlosti vibrací, Hz | od 5 do 550 |

| Počet korekčních rovin | 1 nebo 2 |

| Rozsah měření frekvence otáčení, ot./min. | 100 – 100 000 |

| Rozsah měření fáze vibrací, úhlové stupně | od 0 do 360 |

| Chyba měření fáze vibrací, úhlové stupně | ± 1 |

| Přesnost měření efektivní hodnoty rychlosti vibrací | ±(0,1 + 0,1×Vměřeno) mm/s |

| Přesnost měření rotační frekvence | ±(1 + 0,005×Nměřeno) ot./min |

| Průměrná doba mezi poruchami (MTBF), hodiny, min | 1000 |

| Průměrná životnost, roky, min | 6 |

| Rozměry (v pevném pouzdře), cm | 39*33*13 |

| Hmotnost, kg | <5 |

| Celkové rozměry vibračního senzoru, mm, max. | 25*25*20 |

| Hmotnost vibračního senzoru, kg, max. | 0.04 |

|

Provozní podmínky: - Teplotní rozsah: od 5 °C do 50 °C - Relativní vlhkost: < 85%, nenasycená - Bez silného elektromagnetického pole a silného nárazu |

|

3. BALÍČEK

Balancer Balanset-1A obsahuje dva jednoosé akcelerometry, laserový fázový referenční marker (digitální otáčkoměr), dvoukanálovou USB rozhraní s předzesilovači, integrátory a ADC akvizičním modulem a vyvažovací software pro Windows.

Dodací sada

| Popis | Číslo | Poznámka |

|---|---|---|

| Jednotka rozhraní USB | 1 | |

| Laserový fázový referenční marker (tachometr) | 1 | |

| Jednoosé akcelerometry | 2 | |

| Magnetický stojan | 1 | |

| Digitální váhy | 1 | |

| Pevné pouzdro pro přepravu | 1 | |

| "Uživatelská příručka "Balanset-1A“. | 1 | |

| Flash disk s vyvažovacím softwarem | 1 |

4. ZÁSADY ROVNOVÁHY

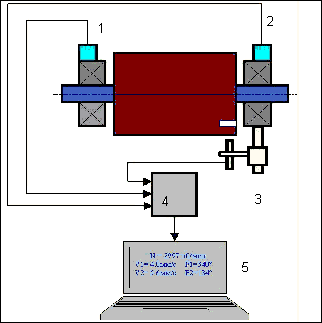

4.1. "Balanset-1A" obsahuje (obr. 4.1) jednotku rozhraní USB (1), dva akcelerometry (2) a (3), fázová referenční značka (4) a přenosný počítač (není součástí dodávky) (5).

Součástí dodávky je i magnetický stojan (6) používá se pro montáž fázového referenčního markeru a digitálních stupnic 7.

Konektory X1 a X2 jsou určeny k připojení snímačů vibrací k 1, resp. 2 měřicím kanálům a konektor X3 slouží k připojení fázového referenčního markeru.

Kabel USB zajišťuje napájení a připojení jednotky rozhraní USB k počítači.

Obr. 4.1. Dodací sada "Balanset-1A"

Mechanické vibrace způsobují na výstupu vibračního senzoru elektrický signál úměrný vibračnímu zrychlení. Digitalizované signály z modulu ADC jsou přenášeny přes USB do přenosného počítače. (5). Fázový referenční marker generuje pulzní signál používaný k výpočtu rotační frekvence a fázového úhlu vibrací. Software pro Windows poskytuje řešení pro vyvažování v jedné a dvou rovinách, spektrální analýzu, grafy, reporty a ukládání koeficientů vlivu.

5. BEZPEČNOSTNÍ OPATŘENÍ

⚡ POZOR - Elektrická bezpečnost

5.1. Při provozu na 220 V je třeba dodržovat elektrické bezpečnostní předpisy. Při připojení na 220 V není dovoleno přístroj opravovat.

5.2. Pokud používáte spotřebič v prostředí s nízkou kvalitou střídavého proudu nebo v případě rušení sítě, doporučuje se použít samostatné napájení z baterie počítače.

⚠️ Další bezpečnostní požadavky pro rotující zařízení

- !Zablokování stroje: Před instalací senzorů vždy proveďte správné postupy blokování/označování.

- !Osobní ochranné prostředky: Noste ochranné brýle, ochranu sluchu a vyhněte se volnému oblečení v blízkosti rotujících strojů.

- !Bezpečná instalace: Ujistěte se, že všechny senzory a kabely jsou bezpečně upevněny a nemohou být zachyceny rotujícími částmi

- !Nouzové postupy: Znát umístění nouzových zastavení a postupy pro vypnutí

- !Výcvik: Vyvažovací zařízení na rotačních strojích by měl obsluhovat pouze vyškolený personál.

6. NASTAVENÍ SOFTWARU A HARDWARU

6.1. Instalace ovladačů USB a vyrovnávacího softwaru

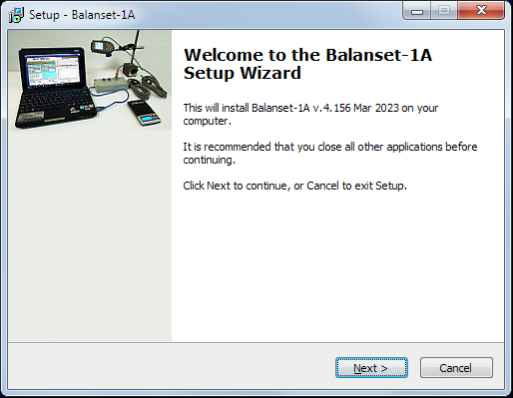

Před zahájením práce nainstalujte ovladače a vyrovnávací software.

Seznam složek a souborů

Instalační disk (flash disk) obsahuje následující soubory a složky:

- Běžná instalace a nastavení. – složka s vyvažovacím softwarem "Balanset-1A" (### – číslo verze)

- ArdDrv – Ovladače USB

- EBalancer_manual.pdf – tento manuál

- Bal1Av###Setup.exe – instalační soubor. Tento soubor obsahuje všechny výše uvedené archivované soubory a složky. ### – verze softwaru "Balanset-1A".

- Ebalanc.cfg – hodnota citlivosti

- Bal.ini – některá inicializační data

Postup instalace softwaru

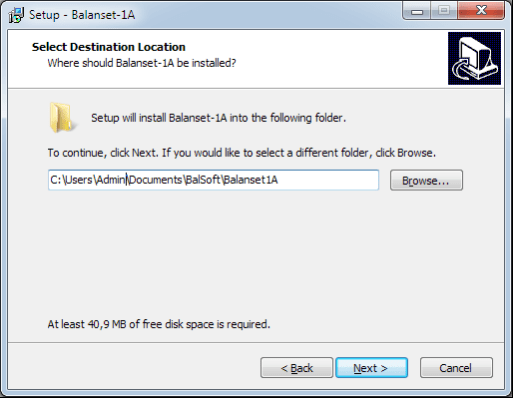

Pro instalaci ovladačů a specializovaného softwaru spusťte soubor Bal1Av###Setup.exe a postupujte podle pokynů k nastavení stisknutím tlačítek "Další", "ОК" atd.

Vyberte složku nastavení. Obvykle by se daná složka neměla měnit.

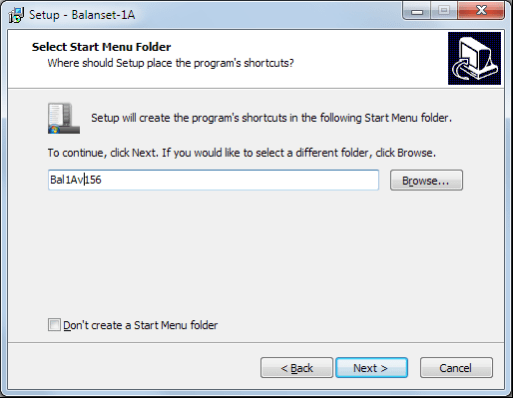

Program pak vyžaduje zadání skupiny Program a složek na ploše. Stiskněte tlačítko Další.

Dokončovací instalace

- ✓Instalace senzorů na kontrolovaný nebo vyvážený mechanismus (podrobné informace o instalaci senzorů jsou uvedeny v příloze 1).

- ✓Připojte snímače vibrací 2 a 3 ke vstupům X1 a X2 a snímač fázového úhlu ke vstupu X3 jednotky rozhraní USB.

- ✓Připojte jednotku rozhraní USB k portu USB počítače.

- ✓Při použití střídavého napájení připojte počítač k elektrické síti. Připojte napájecí zdroj k napětí 220 V, 50 Hz.

- ✓Klikněte na zástupce "Balanset-1A" na ploše.

7. VYVAŽOVACÍ SOFTWARE

7.1. Obecné informace

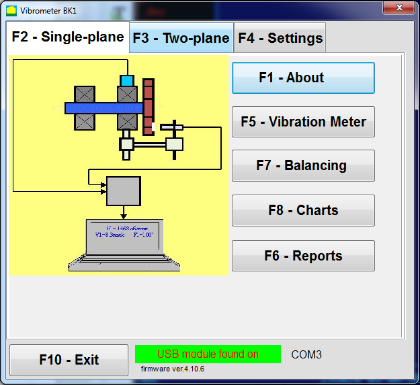

Úvodní okno

Po spuštění programu "Balanset-1A" se zobrazí úvodní okno, které je znázorněno na obr. 7.1.

Obr. 7.1. Úvodní okno "Balanset-1A""

V úvodním okně je 9 tlačítek s názvy funkcí, které se aktivují po kliknutí na ně.

F1-"O"

Obr. 7.2. Okno F1 – «O nás»

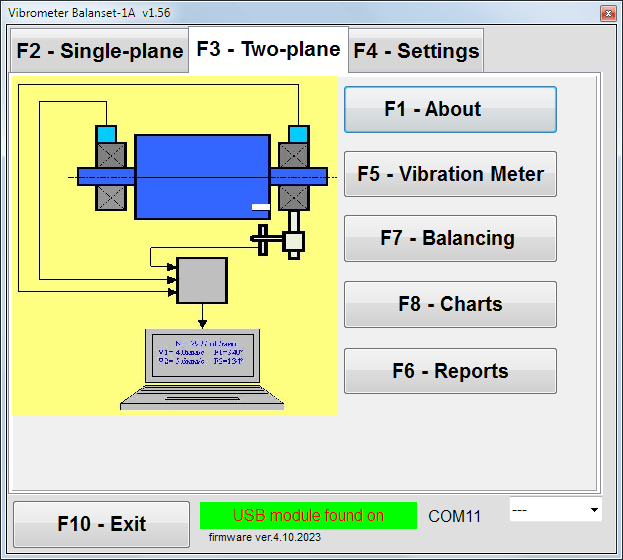

F2-"Jednoplošný", F3-"Dvouplošný"

Stisknutím tlačítka ""F2- Jednorovinný"" (nebo F2 funkční klávesa na klávesnici počítače) vybírá vibrace měření na kanálu X1.

Po kliknutí na toto tlačítko se na displeji počítače zobrazí schéma znázorněné na obr. 7.1, které ilustruje proces měření vibrací pouze na prvním měřicím kanálu (nebo proces vyvažování v jedné rovině).

Stisknutím tlačítka ""F3-Dvourovinný"" (nebo F3 funkční klávesa na klávesnici počítače) volí režim měření vibrací na dvou kanálech. X1 a X2 současně. (Obr. 7.3.)

Obr. 7.3. Počáteční okno "Balanset-1A". Vyvažování ve dvou rovinách.

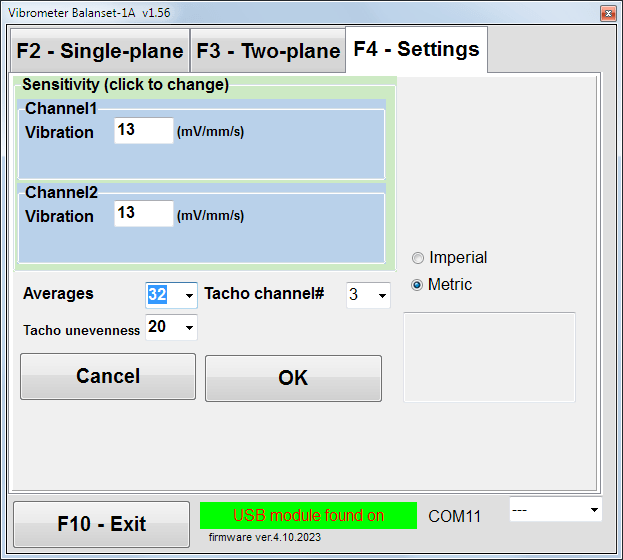

F4 – „Nastavení“

Obr. 7.4. Okno "Nastavení"

V tomto okně můžete změnit některá nastavení Balanset-1A.

- Citlivost. Jmenovitá hodnota je 13 mV / mm/s.

Změna koeficientů citlivosti snímačů je nutná pouze při výměně snímačů!

Pozor!

Když zadáte koeficient citlivosti, jeho zlomková část se od celočíselné části oddělí desetinnou čárkou (znaménko ",").

- Průměrování - počet průměrování (počet otáček rotoru, při kterých jsou data průměrována s větší přesností)

- Tachokanál# - kanál # Tacho je připojeno. Ve výchozím nastavení - 3. kanál.

- Nerovnosti - rozdíl v trvání mezi sousedními tachopulsy, který výše ukazuje varování ""Porucha otáčkoměru"

- Císařský/metrický - Vyberte soustavu jednotek.

Číslo portu Com je přiřazeno automaticky.

F5 – «Měřič vibrací»

Stisknutím tohoto tlačítka (nebo funkční klávesy funkce F5 na klávesnici počítače) aktivuje režim měření vibrací na jednom nebo dvou měřicích kanálech virtuálního vibrometru v závislosti na stavu tlačítek."F2-jednorovinný", ""F3-dvourovinný".

F6 – «Zprávy»

Stisknutím tohoto tlačítka (nebo F6 funkční klávesa na klávesnici počítače) se zapne archiv vyvažování, ze kterého lze vytisknout protokol s výsledky vyvažování pro konkrétní mechanismus (rotor).

F7 - "Vyvažování"

Stisknutím tohoto tlačítka (nebo funkční klávesy F7 na klávesnici) se aktivuje režim vyvažování v jedné nebo dvou korekčních rovinách v závislosti na tom, který režim měření je vybrán stisknutím tlačítek ""F2-jednorovinný", ""F3-dvourovinný".

F8 - "Grafy"

Stisknutím tohoto tlačítka (nebo F8 funkční klávesa na klávesnici počítače) aktivuje grafický vibrometr, jehož implementace zobrazuje na displeji současně s digitálními hodnotami amplitudy a fáze vibrací grafické znázornění jeho časové funkce.

F10 – „Východ“

Stisknutím tohoto tlačítka (nebo F10 funkční klávesa na klávesnici počítače) dokončí program "Balanset-1A".

7.2. "Měřič vibrací"

Před prací v ""Měřič vibrací"V režimu " nainstalujte na stroj vibrační senzory a připojte je ke konektorům X1 a X2 jednotky rozhraní USB. Otáčkoměr by měl být připojen ke vstupu X3 jednotky rozhraní USB.

Obr. 7.5 Jednotka rozhraní USB

Pro práci s tachometrem umístěte na povrch rotoru reflexní pásku.

Obr. 7.6. Reflexní páska.

Doporučení pro instalaci a konfiguraci senzorů jsou uvedena v příloze 1.

Pro zahájení měření v režimu vibrometru klikněte na tlačítko ""F5 - Měřič vibrací"" v úvodním okně programu (viz obr. 7.1).

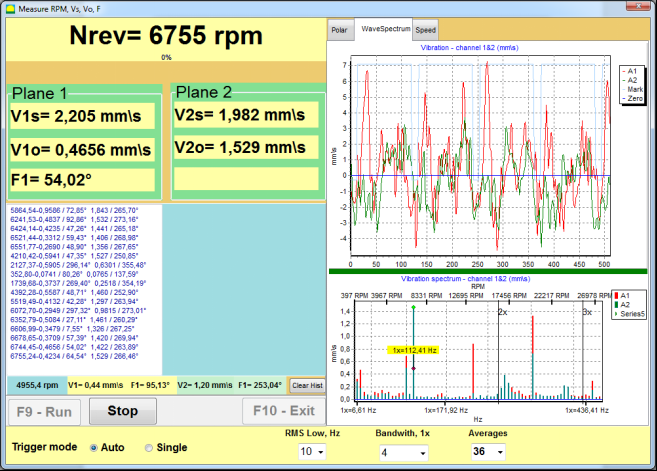

Měřič vibrací zobrazí se okno (viz obr. 7.7).

Obr. 7.7. Režim měřiče vibrací. Vlna a spektrum.

Pro zahájení měření vibrací klikněte na tlačítko ""F9 – Běh"" (nebo stiskněte funkční klávesu F9 na klávesnici).

Pokud Režim spouštění Automatický je zaškrtnuto - výsledky měření vibrací se budou pravidelně zobrazovat na obrazovce.

V případě současného měření vibrací na prvním a druhém kanálu se okénka umístěná pod slovy "Letadlo 1""a""Letadlo 2"bude naplněno.“.

Měření vibrací v režimu "Vibrace" lze provádět i s odpojeným snímačem fázového úhlu. V úvodním okně programu se zobrazí hodnota celkové efektivní hodnoty vibrací (V1s, V2s) se zobrazí pouze.

V režimu vibrometru jsou k dispozici následující nastavení

- Nízká efektivní hodnota (RMS), Hz – nejnižší frekvence pro výpočet efektivní hodnoty (RMS) celkových vibrací

- Šířka pásma - šířka pásma vibrační frekvence v grafu

- Průměry - počet průměrů pro větší přesnost měření

Pro dokončení práce v režimu "Vibrometr" klikněte na tlačítko "F10 - Ukončit"" a vraťte se do úvodního okna.

Obr. 7.8. Režim měřiče vibrací. Rychlost otáčení Nerovnoměrnost, 1x tvar vlny vibrací.

Obr. 7.9. Režim měřiče vibrací. Snížení (beta verze, bez záruky!).

7.3 Postup vyvažování

Vyvažování se provádí u mechanismů v dobrém technickém stavu a správně namontovaných. V opačném případě musí být mechanismus před vyvážením opraven, správně uložen a upevněn. Rotor by měl být očištěn od nečistot, které mohou bránit postupu vyvažování.

Před vyvážením změřte vibrace v režimu měřiče vibrací (tlačítko F5), abyste se ujistili, že převážně vibrace jsou 1x vibrace.

Obr. 7.10. Režim měřiče vibrací. Kontrola celkových (V1s,V2s) a 1x (V1o,V2o) vibrací.

Pokud je hodnota celkových vibrací V1s (V2s) přibližně rovna velikosti vibrací při rotační frekvenci (1x vibrace) V1o (V2o), lze předpokládat, že hlavní příspěvek k vibračnímu mechanismu pochází z nevyváženosti rotoru. Pokud je hodnota celkových vibrací V1s (V2s) mnohem vyšší než složka 1x vibrací V1o (V2o), doporučuje se zkontrolovat stav mechanismu – stav ložisek, jejich upevnění na základně, zajištění absence kontaktu mezi pevnými částmi a rotorem během otáčení atd.

Také byste měli věnovat pozornost stabilitě naměřených hodnot v režimu vibrometru – amplituda a fáze vibrací by se během měření neměly měnit o více než 10-15%. V opačném případě lze předpokládat, že mechanismus pracuje v oblasti blízké rezonanci. V tomto případě změňte rychlost otáčení rotoru, a pokud to není možné, změňte podmínky instalace stroje na základ (například jej dočasně namontujte na pružinové podpěry).

Pro vyvážení rotoru metoda koeficientů vlivu Měla by se použít vyvažování (metoda 3 kroků).

Zkušební jízdy se provádějí za účelem zjištění vlivu zkušební hmotnosti na změnu vibrací, hmotnosti a místa (úhlu) instalace korekčních závaží.

Nejprve určete původní vibrace mechanismu (první spuštění bez závaží) a poté nastavte zkušební závaží do první roviny a proveďte druhé spuštění. Poté odstraňte zkušební závaží z první roviny, nastavte je do druhé roviny a proveďte druhý rozběh.

Program poté vypočítá a na obrazovce zobrazí hmotnost a místo (úhel) instalace korekčních závaží.

Při vyvažování v jedné rovině (statické) není druhý start nutný.

Zkušební závaží se nastaví na libovolné místo na rotoru, kde je to vhodné, a poté se v programu nastavení zadá skutečný poloměr.

(Poloměr polohy se používá pouze pro výpočet nevyváženosti v gramech * mm)

Důležité!

- Měření provádějte při konstantní rychlosti otáčení mechanismu!

- Korekční závaží musí být instalováno na stejném poloměru jako zkušební závaží!

Hmotnost zkušebního závaží se volí tak, aby se po fázi jeho instalace (> 20-30°) a (20-30%) amplituda vibrací výrazně změnila. Pokud jsou změny příliš malé, chyba se v následných výpočtech výrazně zvýší. Zkušební závaží se vhodně umístí na stejné místo (stejný úhel) jako fázová značka.

Vzorec pro výpočet hmotnosti zkušebního závaží

Mt = Mr × Kpodpora × Kvibrace / (Rt × (N/100)²)

Kde:

- Hora - hmotnost zkušebního závaží, g

- pan - hmotnost rotoru, g

- Podpora K - součinitel tuhosti podpory (1-5)

- Kvibrace - součinitel úrovně vibrací (0,5-2,5)

- Pravá - poloměr instalace zkušebního závaží, cm

- N - otáčky rotoru, ot/min

Součinitel tuhosti podpory (Ksupport):

- 1.0 - Velmi měkké podpěry (gumové tlumiče)

- 2.0-3.0 - Střední tuhost (standardní ložiska)

- 4.0-5.0 - Pevné podpěry (masivní základy)

Součinitel úrovně vibrací (kvibrace):

- 0.5 - Nízké vibrace (až 5 mm/s)

- 1.0 - Normální vibrace (5-10 mm/s)

- 1.5 - Zvýšené vibrace (10-20 mm/s)

- 2.0 - Vysoké vibrace (20-40 mm/s)

- 2.5 - Velmi vysoké vibrace (>40 mm/s)

🔗 Použijte naši online kalkulačku:

Kalkulačka zkušební hmotnosti →⚠️ Důležité!

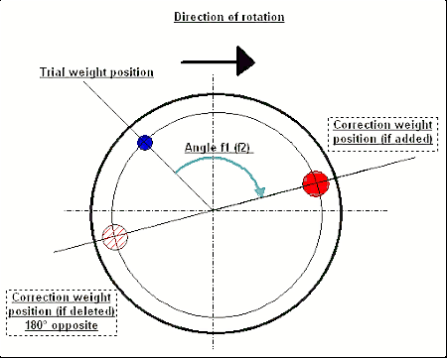

Po každé zkušební jízdě se zkušební hmota odstraní! Korekční závaží se nastaví pod úhlem vypočteným z místa instalace zkušebního závaží. ve směru otáčení rotoru!

Vysvětlení výpočtu úhlu:

Úhel instalace korekční závaží je VŽDY počítáno od bodu instalace zkušební závaží ve směru otáčení rotoru.

- Nulový bod (0°): Přesné místo, kde jste nainstalovali zkušební závaží, se stane vaším referenčním bodem (0 stupňů).

- Směr: Změřte úhel ve stejném směru, v jakém se otáčí rotor.

Příklad: Pokud se rotor otáčí ve směru hodinových ručiček, změřte úhel ve směru hodinových ručiček od polohy zkušební závaží. - Výklad: Pokud program zobrazuje úhel 120°, musíte nainstalovat korekční závaží 120 stupňů před námi polohy zkušební závaží ve směru otáčení.

Obr. 7.11. Montáž korekčního závaží.

Doporučeno!

Před provedením dynamického vyvažování se doporučuje ujistit se, že statická nevyváženost není příliš vysoká. U rotorů s horizontální osou lze rotor ručně otočit o úhel 90 stupňů od aktuální polohy. Pokud je rotor staticky nevyvážený, bude otočen do rovnovážné polohy. Jakmile rotor dosáhne rovnovážné polohy, je nutné umístit vyvažovací závaží do horního bodu přibližně uprostřed délky rotoru. Závaží by mělo být zvoleno tak, aby se rotor v žádné poloze nepohyboval.

Takové předběžné vyvážení sníží množství vibrací při prvním spuštění silně nevyváženého rotoru.

Instalace a montáž senzoru

VSnímač vibrací musí být nainstalován na stroji ve zvoleném měřicím bodě a připojen ke vstupu X1 jednotky rozhraní USB.

Existují dvě konfigurace montáže:

- Magnety

- Závitové čepy M4

Optický snímač tachometru by měl být připojen ke vstupu X3 jednotky rozhraní USB. Pro použití tohoto snímače by navíc měla být na povrchu rotoru umístěna speciální odrazná značka.

📏 Požadavky na instalaci optického senzoru

- ✓Vzdálenost od povrchu rotoru: 50–500 mm (v závislosti na modelu senzoru)

- ✓Šířka reflexní pásky: Minimálně 1–1,5 cm (v závislosti na rychlosti a poloměru)

- ✓Orientace: Kolmo k povrchu rotoru

- ✓Montáž: Pro stabilní umístění použijte magnetický stojan nebo svorku

- ✓Vyhněte se přímému slunečnímu záření nebo jasné umělé osvětlení na senzoru/pásce

💡 Výpočet šířky pásky: Pro optimální výkon vypočítejte šířku pásky pomocí:

L ≥ (N × R)/30000 ≥ 1,0–1,5 cm

Kde: L - šířka pásky (cm), N - otáčky rotoru (ot/min), R - poloměr pásky (cm)

Podrobné požadavky na výběr místa pro umístění snímačů a jejich připevnění k objektu při vyvažování jsou uvedeny v příloze 1.

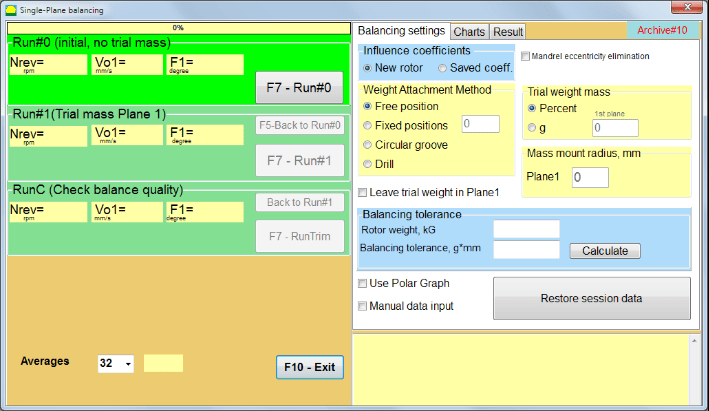

7.4 Vyvažování v jedné rovině

Obr. 7.12. "Vyvažování v jedné rovině"

Vyvažování archivu

Chcete-li začít pracovat na programu v ""Vyvažování v jedné rovině"v režimu " klikněte na ""F2-Jednoplošný"" (nebo stiskněte klávesu F2 na klávesnici počítače).

Pak klikněte na tlačítko "F7 - Vyvažování"tlačítko ", po kterém Archiv vyvažování v jedné rovině zobrazí se okno, do kterého se uloží údaje o vyvážení (viz obr. 7.13).

Obr. 7.13 Okno pro výběr vyvažovacího archivu v jedné rovině.

V tomto okně je třeba zadat údaje o názvu rotoru (Název rotoru), místo instalace rotoru (Místo), tolerance pro vibrace a zbytkovou nevyváženost (Tolerance), datum měření. Tyto údaje jsou uloženy v databázi. Také se vytvoří složka Arc###, kde ### je číslo archivu, do kterého se budou ukládat grafy, soubor se zprávou atd. Po dokončení bilancování se vygeneruje soubor sestavy, který lze upravovat a tisknout ve vestavěném editoru.

Po zadání potřebných údajů je třeba kliknout na tlačítko "F10-OK"tlačítko ", po kterém se zobrazí ""Vyvažování v jedné rovině""otevře se okno (viz obr. 7.13)

Nastavení vyvážení (1 rovina)

Obr. 7.14. Jednoduchá rovina. Nastavení vyvažování

V levé části tohoto okna se zobrazují data měření vibrací a tlačítka pro ovládání měření."Běh # 0", "Běh # 1", "RunTrim".

V pravé části tohoto okna jsou tři záložky:

- Nastavení vyvážení

- Grafy

- Výsledek

Ten/Ta/To"Nastavení vyvážení"Záložka " se používá k zadání nastavení vyvažování:

- ""Koeficient vlivu"" -

- "Nový rotor"" - výběr vyvážení nového rotoru, pro který nejsou uloženy žádné vyvažovací koeficienty a pro určení hmotnosti a úhlu instalace korekčního závaží jsou nutné dva průběhy.

- "Uložený koeficient."" - výběr vyvažování rotoru, pro které jsou uloženy vyvažovací koeficienty a pro určení hmotnosti a úhlu instalace korekčního závaží je nutný pouze jeden průběh.

- ""Hmotnost zkušebního závaží"" -

- "Procenta"" - korekční hmotnost se vypočítá jako procento zkušební hmotnosti.

- "Gram"" - zadá se známá hmotnost zkušebního závaží a vypočítá se hmotnost korekčního závaží gramy nebo v oz pro systém Imperial.

⚠️ Pozor! Pokud je nutné použít ""Uložený koeficient."Režim pro další práci během počátečního vyvažování, hmotnost zkušebního závaží musí být zadána v gramech nebo oz, nikoli v %. Váha je součástí dodávky.“.

- ""Metoda upevnění závaží""

- "Volná pozice"" - závaží lze instalovat v libovolných úhlových polohách na obvodu rotoru.

- "Pevná poloha"- závaží lze na rotoru instalovat v pevných úhlových polohách, například na lopatkách nebo otvorech (například 12 otvorů – 30 stupňů) atd. Počet pevných poloh je nutné zadat do příslušného pole. Po vyvážení program automaticky rozdělí závaží na dvě části a uvede počet poloh, na kterých je nutné zjistit získané hmotnosti.“.

- "Kruhová drážka"" – používá se pro vyvažování brusných kotoučů V tomto případě se k odstranění nevyváženosti používají 3 protizávaží

Obr. 7.17 Vyvažování brusného kotouče pomocí 3 protizávaží

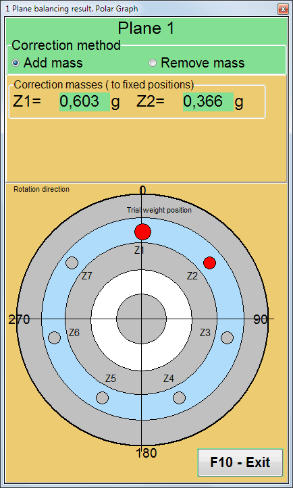

Obr. 7.18 Vyvažování brusného kotouče. Polární graf.

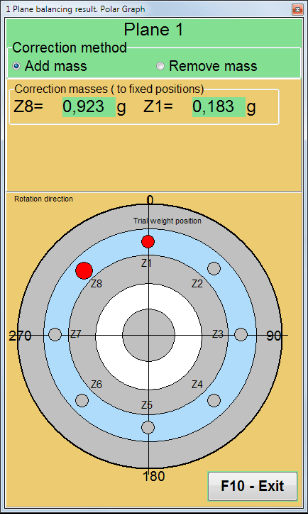

Obr. 7.15. Karta Výsledek. Pevná poloha upevnění korekčního závaží.

Z1 a Z2 – polohy instalovaných korekčních závaží, vypočítané z polohy Z1 podle směru otáčení. Z1 je pozice, kde bylo instalováno zkušební závaží.

Obr. 7.16 Pevné pozice. Polární diagram.

- "Poloměr uchycení hmoty, mm"Rovina1" – Poloměr zkušebního závaží v rovině 1. Pro určení souladu s tolerancí zbytkové nevyváženosti po vyvážení je nutné vypočítat velikost počáteční a zbytkové nevyváženosti.

- "Ponechte zkušební hmotnost v rovině1."Zkušební závaží se obvykle během vyvažování odstraní. V některých případech je však nemožné jej odstranit, v takovém případě je nutné zaškrtnout políčko, aby se hmotnost zkušebního závaží ve výpočtech zohlednila.“.

- "Ruční zadávání dat"" - slouží k ručnímu zadání hodnoty vibrací a fáze do příslušných polí na levé straně okna a k výpočtu hmotnosti a úhlu instalace korekčního závaží při přepnutí na ""Výsledky"záložka

- Tlačítko ""Obnovení dat relace"". Během vyvažování se naměřená data ukládají do souboru session1.ini. Pokud byl proces měření přerušen kvůli zamrznutí počítače nebo z jiných důvodů, kliknutím na toto tlačítko můžete obnovit naměřená data a pokračovat ve vyvažování od okamžiku přerušení.

- Odstranění excentricity trnu (vyvažování indexu) Vyvažování s dodatečným rozběhem pro odstranění vlivu excentricity trnu (vyvažovacího trnu). Rotor montujte střídavě pod úhlem 0° a 180° vzhledem k. Změřte nevyvážení v obou polohách.

- Vyvažování tolerance Zadávání nebo výpočet tolerancí zbytkové nevyváženosti v g x mm (třídy G)

- Použití polárního grafu K zobrazení výsledků vyvažování použijte polární graf

Vyvažování 1 roviny. Nový rotor

Jak je uvedeno výše, "Nový rotor"Vyvažování vyžaduje dva zkušební běhy a alespoň jeden seřizovací běh vyvažovacího stroje.

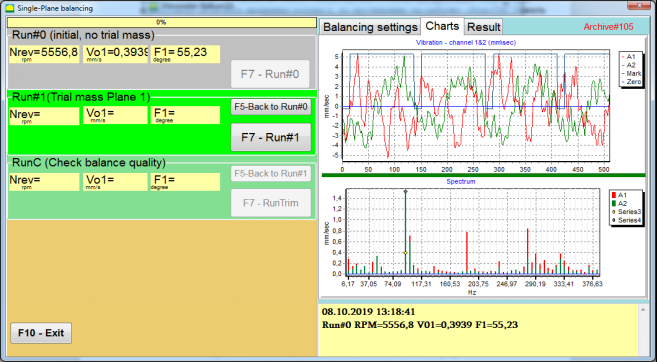

Run#0 (počáteční běh)

Po instalaci senzorů na vyvažovací rotor a zadání parametrů nastavení je nutné zapnout otáčení rotoru a po dosažení pracovních otáček stisknout tlačítko ""Run#0"" pro zahájení měření. Tlačítko ""Grafy"V pravém panelu se otevře záložka „“, kde se zobrazí tvar vlny a spektrum vibrací. Ve spodní části záložky se uchovává soubor s historií, ve kterém jsou uloženy výsledky všech startů s časovou referencí. Na disku je tento soubor uložen v archivní složce pod názvem memo.txt.

Pozor!

Před zahájením měření je nutné zapnout otáčení rotoru vyvažovacího stroje (Run#0) a ujistěte se, že otáčky rotoru jsou stabilní.

Obr. 7.19. Vyvažování v jedné rovině. Počáteční běh (Run#0). Karta Grafy

Po dokončení měření v okně Run#0 V sekci v levém panelu se zobrazují výsledky měření - otáčky rotoru (RPM), efektivní hodnota (Vo1) a fáze (F1) vibrace 1x.

Ten/Ta/To"F5-Zpět na spuštění#0"Tlačítko " (nebo funkční klávesa F5) se používá k návratu do sekce Run#0 a v případě potřeby k opakování měření parametrů vibrací.

Run#1 (zkušební hmotnostní rovina 1)

Před zahájením měření vibračních parametrů v části ""Run#1 (zkušební hmotnostní rovina 1), zkušební závaží by mělo být instalováno podle ""Zkušební hmotnost"pole.

Cílem instalace zkušebního závaží je vyhodnotit, jak se změní vibrace rotoru při instalaci známého závaží na známém místě (pod známým úhlem). Zkušební závaží musí změnit amplitudu vibrací buď o 30% nižší nebo vyšší než původní amplituda, nebo změnit fázi o 30 stupňů nebo více než původní fáze.

Pokud je nutné použít ""Uložený koeficient."Při vyvažování pro další práci musí být místo (úhel) instalace zkušebního závaží stejné jako místo (úhel) reflexní značky.“.

Znovu zapněte otáčení rotoru vyvažovacího stroje a ujistěte se, že jeho frekvence otáčení je stabilní. Poté klikněte na tlačítko ""F7-Run#1"" (nebo stiskněte klávesu F7 na klávesnici počítače).

Po měření v odpovídajících oknech ""Run#1 (zkušební hmotnostní rovina 1)"" se zobrazují výsledky měření otáček rotoru (RPM), jakož i hodnota efektivní hodnoty složky (Vо1) a fáze (F1) vibrací 1x.

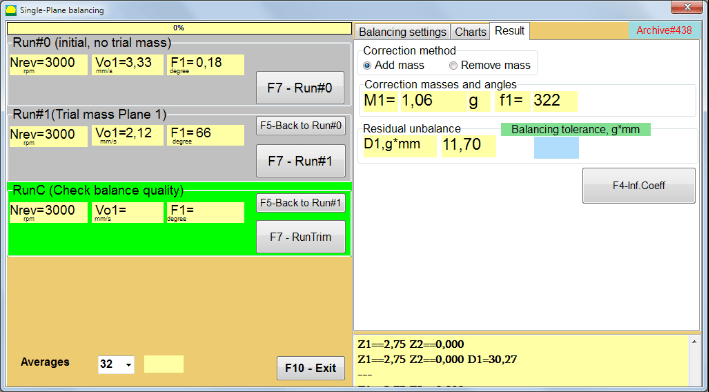

Zároveň "Výsledek"" se otevře na pravé straně okna.

Na této kartě se zobrazí výsledky výpočtu hmotnosti a úhlu korekčního závaží, které je třeba nainstalovat na rotor, aby se vyrovnala nevyváženost.

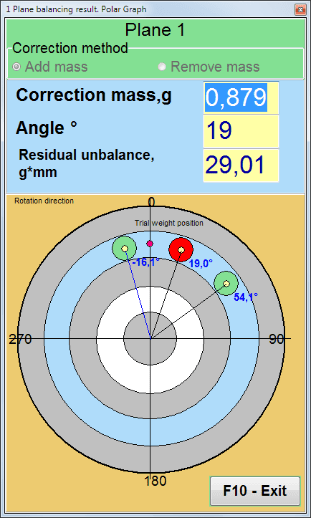

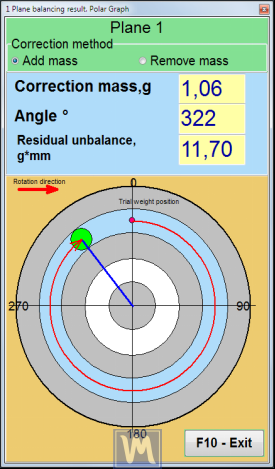

Navíc v případě použití polárního souřadnicového systému se na displeji zobrazuje hodnota hmotnosti (M1) a úhel instalace (f1) korekčního závaží.

V případě ""Pevné pozice"Zobrazí se čísla pozic (Zi, Zj) a rozdělená hmotnost zkušebního závaží.

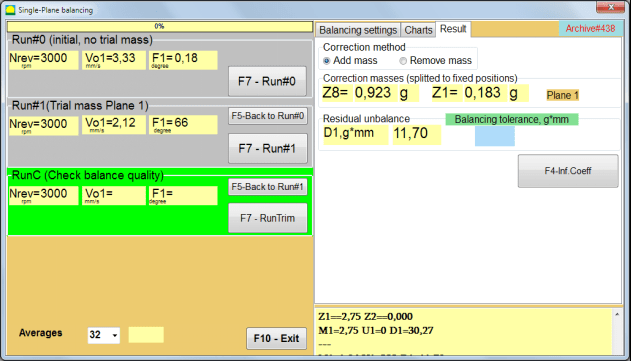

Obr. 7.20. Vyvažování v jedné rovině. Běh#1 a výsledek vyvažování.

Pokud Polární graf se zobrazí polární diagram.

Obr. 7.21. Výsledek vyvažování. Polární graf.

Obr. 7.22. Výsledek vyvažování. Hmotnost rozdělená (pevné polohy)

Také pokud ""Polární graf"" bude zobrazen polární graf.

Obr. 7.23. Hmotnost rozdělená na pevné pozice. Polární graf

⚠️ Pozor!

- Po dokončení procesu měření při druhém běhu ("Run#1 (zkušební hmotnostní rovina 1)"") vyvažovacího stroje je nutné zastavit otáčení a odstranit nainstalované zkušební závaží. Poté nainstalujte (nebo odstraňte) korekční závaží na rotor podle údajů na tabulce výsledků.

Pokud zkušební závaží nebylo odstraněno, je třeba přepnout na "Nastavení vyvážení"" a zaškrtněte políčko v ""Ponechte zkušební hmotnost v rovině1"". Pak se přepněte zpět na ""Výsledek"". Hmotnost a úhel instalace korekčního závaží se automaticky přepočítají.

- Úhlová poloha korekčního závaží se určuje z místa instalace zkušebního závaží. Směr vztažného úhlu se shoduje se směrem otáčení rotoru.

- V případě ""Pevná poloha""- 1st (Z1) se shoduje s místem instalace zkušebního závaží. Směr počítání čísla polohy je ve směru otáčení rotoru.

- Ve výchozím nastavení bude korekční závaží přidáno k rotoru. Toto je indikováno štítkem nastaveným v ""Přidat"". Pokud odstraňujete závaží (například vrtáním), musíte v poli ""Odstranit"" pole, po kterém se úhlová poloha korekčního závaží automaticky změní o 180º.

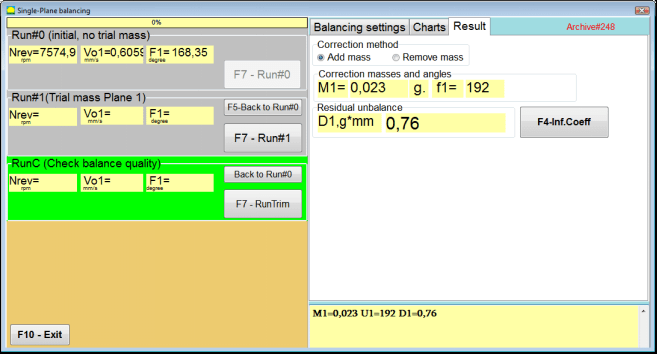

Po instalaci korekčního závaží na vyvažovací rotor v provozním okně je nutné provést RunC (seřízení) a vyhodnotit účinnost provedeného vyvážení.

RunC (Kontrola kvality vyvážení)

⚠️ Pozor! Před zahájením měření na RunC, je nutné zapnout otáčení rotoru stroje a ujistit se, že přešel do provozního režimu (stabilní frekvence otáčení).

Pro provedení měření vibrací v ""RunC (Kontrola kvality vyvážení)"v sekci "“ klikněte na „F7 - RunTrim"" (nebo stiskněte klávesu F7 na klávesnici).

Po úspěšném dokončení procesu měření v ""RunC (Kontrola kvality vyvážení)"V části „“ v levém panelu se zobrazují výsledky měření otáček rotoru (RPM) a také hodnota efektivní hodnoty (RMS) složky (Vo1) a fáze (F1) vibrací 1x.

V ""Výsledek"" se zobrazí výsledky výpočtu hmotnosti a úhlu instalace přídavného korekčního závaží.

Obr. 7.24. Vyvažování v jedné rovině. Provedení funkce RunTrim. Karta Výsledek

Toto závaží lze přidat ke korekčnímu závaží, které je již namontováno na rotoru, a vyrovnat tak zbytkovou nevyváženost. Kromě toho se ve spodní části tohoto okna zobrazuje zbytková nevyváženost rotoru dosažená po vyvážení.

V případě, že množství zbytkových vibrací a/nebo zbytkové nevyváženosti vyváženého rotoru splňuje požadavky na tolerance stanovené v technické dokumentaci, může být proces vyvážení dokončen.

V opačném případě může proces vyvažování pokračovat. To umožňuje metoda postupných aproximací pro korekci možných chyb, které mohou vzniknout při instalaci (odstranění) korekčního závaží na vyváženém rotoru.

Při pokračování procesu vyvažování na vyvažovacím rotoru je nutné nainstalovat (odstranit) další korekční hmotu, jejíž parametry jsou uvedeny v části ""Korekční hmotnosti a úhly".

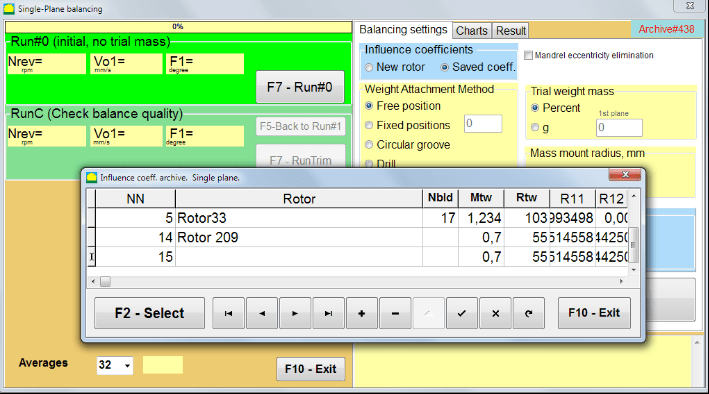

Koeficienty vlivu (1 rovina)

Ten/Ta/To"F4-Inf.Coeff"tlačítko " v ""Výsledek"Záložka " slouží k zobrazení a uložení koeficientů vyvážení rotoru (koeficientů vlivu) vypočítaných z výsledků kalibračních běhů do paměti počítače.

Po stisknutí se zobrazí "Koeficienty vlivu (jedna rovina)"" se na displeji počítače zobrazí okno, ve kterém se zobrazují vyvažovací koeficienty vypočítané z výsledků kalibračních (zkušebních) běhů. Pokud se při následném vyvažování tohoto stroje má použít ""Uložený koeficient."" V tomto režimu musí být tyto koeficienty uloženy v paměti počítače.

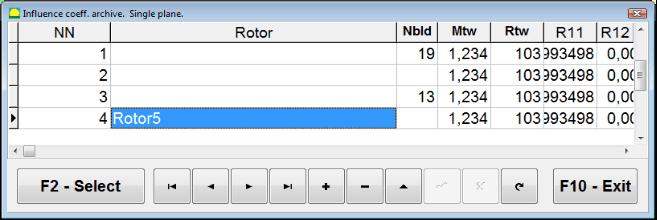

Chcete-li to provést, klikněte na tlačítko "F9 - Uložit"tlačítko " a přejděte na druhou stránku ""Archiv koeficientů vlivu. Jedna rovina."

Obr. 7.25. Vyrovnávací koeficienty v 1. rovině

Pak je třeba zadat název tohoto stroje do pole "Rotor"sloupec a klikněte"F2 - Uložit"" pro uložení zadaných dat do počítače.

Pak se můžete vrátit do předchozího okna stisknutím tlačítka "F10-Exit"" (nebo funkční klávesu F10 na klávesnici počítače).

Obr. 7.26. "Archiv koeficientů vlivu. Jedna rovina."

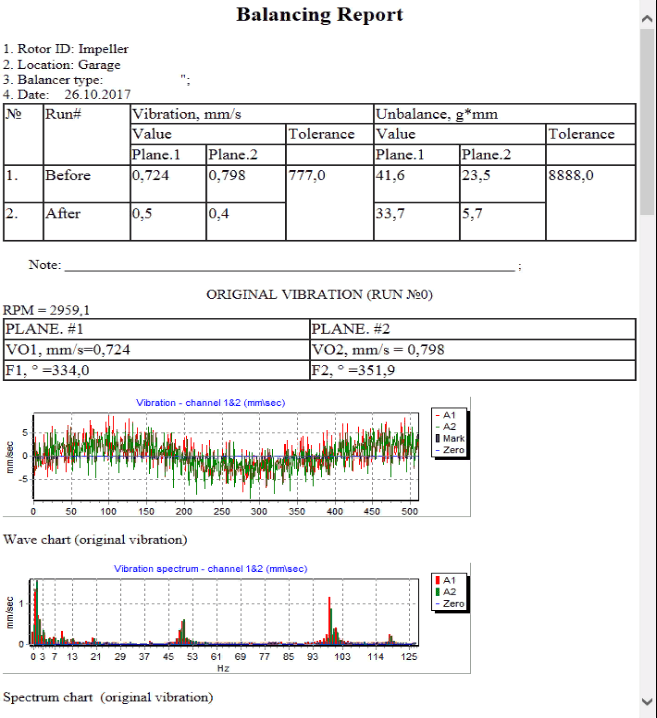

Vyrovnávací zpráva

Po vyrovnání jsou všechna data uložena a vygenerována zpráva o vyrovnání. Zprávu si můžete prohlédnout a upravit ve vestavěném editoru. V okně ""Vyvažování archivu v jedné rovině"" (Obr. 7.9) stiskněte tlačítko ""F9 -Hlášení"" pro přístup k editoru vyrovnávacích sestav.

Obr. 7.27. Vyrovnávací protokol.

Uložený postup vyvažování koeficientů s uloženými koeficienty vlivu v 1 rovině

Nastavení měřicího systému (zadání počátečních dat)

Uložený koeficient vyvážení lze provést na stroji, pro který již byly určeny a do paměti počítače vloženy vyvažovací koeficienty.

⚠️ Pozor! Při vyvažování s uloženými koeficienty musí být snímač vibrací a snímač fázového úhlu instalovány stejným způsobem jako při počátečním vyvažování.

Zadání počátečních údajů pro Uložený koeficient vyvážení (jako v případě primárního(""Nový rotor"") vyvažování) začíná v ""Vyvažování v jedné rovině. Nastavení vyvažování.".

V tomto případě v ""Koeficienty vlivu"v části " vyberte „Uložený koeficient"" položka. V tomto případě druhá stránka položky ""Koeficient vlivu archiv. Jednotlivá rovina.", který uchovává archiv uložených vyvažovacích koeficientů.

Obr. 7.28. Vyvážení s uloženými koeficienty vlivu v 1 rovině

Procházením tabulky tohoto archivu pomocí ovládacích tlačítek "►" nebo "◄" můžete vybrat požadovaný záznam s vyvažovacími koeficienty stroje, který nás zajímá. Pro použití těchto dat v aktuálních měřeních poté stiskněte tlačítko "F2 - Vybrat"tlačítko ".

Poté se zobrazí obsah všech ostatních oken ""Vyvažování v jedné rovině. Nastavení vyvažování."" se vyplňují automaticky.

Po dokončení zadávání počátečních údajů můžete začít měřit.

Měření během vyvažování s uloženými koeficienty vlivu

Vyvažování s uloženými koeficienty vlivu vyžaduje pouze jeden počáteční a alespoň jeden zkušební chod vyvažovacího stroje.

⚠️ Pozor! Před zahájením měření je nutné zapnout otáčení rotoru a ujistit se, že frekvence otáčení je stabilní.

Pro provedení měření vibračních parametrů v ""Run#0 (Počáteční, bez zkušební hmotnosti)"sekci " stiskněte ""F7 - Spustit#0"" (nebo stiskněte klávesu F7 na klávesnici počítače).

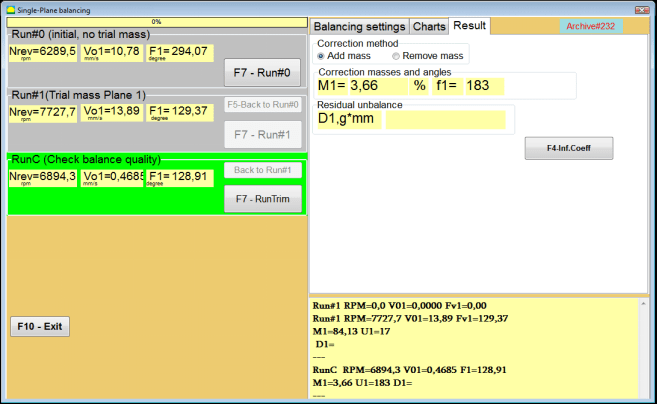

Obr. 7.29. Vyvážení s uloženými koeficienty vlivu v jedné rovině. Výsledky po jednom spuštění.

V odpovídajících polích ""Run#0"V části „“ se zobrazí výsledky měření otáček rotoru (RPM), hodnota efektivní hodnoty složky (Vо1) a fáze (F1) vibrací 1x.

Zároveň "Výsledek"Záložka " zobrazuje výsledky výpočtu hmotnosti a úhlu korekčního závaží, které musí být instalováno na rotoru pro kompenzaci nevyváženosti.

Navíc v případě použití polárního souřadnicového systému se na displeji zobrazují hodnoty hmotnosti a úhly instalace korekčních závaží.

V případě rozdělení korekčního závaží na pevné pozice se zobrazí čísla pozic vyvažovacího rotoru a hmotnost závaží, které je na ně třeba instalovat.

Dále se proces vyvažování provádí v souladu s doporučeními uvedenými v oddíle 7.4.2 pro primární vyvažování.

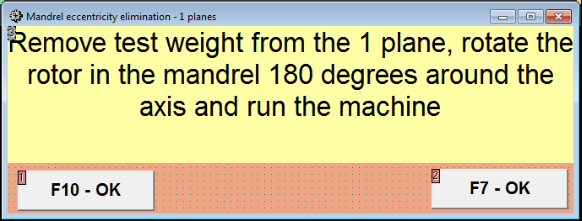

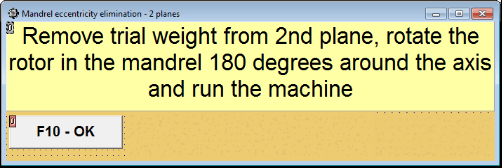

Odstranění excentricity trnu (vyvažování indexu)

Pokud je rotor při vyvažování uložen ve válcovém trnu, může excentricita trnu způsobit další chybu. Aby se tato chyba odstranila, měl by se rotor nasadit do trnu o 180 stupňů a provést dodatečný start. Tomuto postupu se říká indexové vyvažování.

K provádění indexového vyvažování je v programu Balanset-1A k dispozici speciální volba. Po zaškrtnutí políčka Odstranění excentricity trnu se v okně vyvažování objeví další sekce RunEcc.

Obr. 7.30. Pracovní okno pro vyvažování indexů.

Po spuštění funkce Run # 1 (Trial mass Plane 1) se zobrazí okno.

Obr. 7.31 Okno pozornosti pro vyrovnávání indexů.

Po instalaci rotoru s otočením o 180° je nutné provést příkaz Run Ecc. Program automaticky vypočítá skutečnou nevyváženost rotoru bez ovlivnění excentricity trnu.

7.5 Vyvažování ve dvou rovinách

Před zahájením prací v Vyvažování ve dvou rovinách je nutné nainstalovat na těleso stroje ve vybraných měřicích bodech snímače vibrací a připojit je ke vstupům X1 a X2 měřicí jednotky.

Ke vstupu X3 měřicí jednotky musí být připojen optický snímač fázového úhlu. Aby bylo možné tento snímač použít, musí být navíc na přístupný povrch rotoru vyvažovacího stroje nalepena reflexní páska.

Podrobné požadavky na výběr místa instalace čidel a jejich montáž v zařízení při vyvažování jsou uvedeny v dodatku 1.

Práce na programu v rámci "Vyvažování ve dvou rovinách"Režim " se spustí z hlavního okna programů.

Klikněte na ""F3-Dvě letadla"" (nebo stiskněte klávesu F3 na klávesnici počítače).

Dále klikněte na tlačítko "F7 – Vyvažování", po kterém se na displeji počítače zobrazí pracovní okno (viz obr. 7.13), výběr archivu pro ukládání dat při vyvažování ve dvou rovinách.

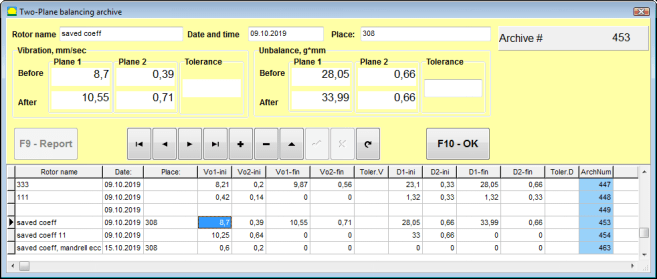

Obr. 7.32 Archivační okno pro vyvažování dvou rovin.

V tomto okně je třeba zadat data vyváženého rotoru. Po stisknutí tlačítka ""F10-OK"" se zobrazí okno pro vyvažování.

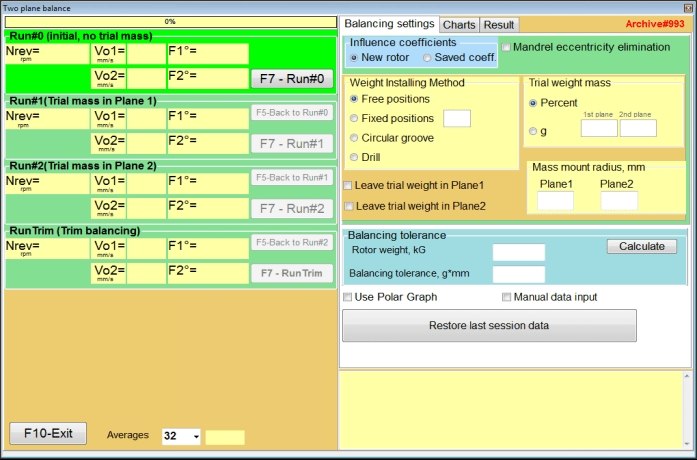

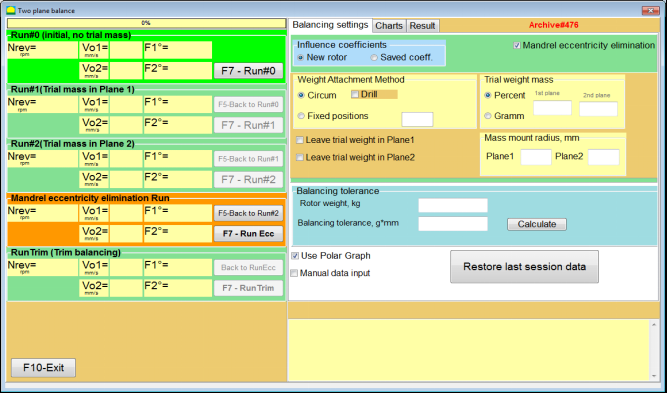

Nastavení vyvažování (2 roviny)

Obr. 7.33. Okno vyvažování ve dvou rovinách.

Na pravé straně okna se nachází "Nastavení vyvážení"" pro zadání nastavení před vyvažováním.

- Koeficienty vlivu - Vyvažování nového rotoru nebo vyvažování s využitím uložených koeficientů vlivu (vyvažovacích koeficientů)

- Odstranění excentricity trnu - Vyvažování s dodatečným startem pro eliminaci vlivu excentricity trnu

- Metoda připevnění závaží - Instalace korekčních závaží na libovolné místo na obvodu rotoru nebo do pevné polohy. Výpočty pro vrtání při odstraňování hmoty.

- "Volná pozice"" - závaží lze instalovat v libovolných úhlových polohách na obvodu rotoru.

- "Pevná poloha"- závaží lze na rotoru instalovat v pevných úhlových polohách, například na lopatkách nebo otvorech (například 12 otvorů – 30 stupňů) atd. Počet pevných poloh je nutné zadat do příslušného pole. Po vyvážení program automaticky rozdělí závaží na dvě části a uvede počet poloh, na kterých je nutné zjistit získané hmotnosti.“.

- Zkušební hmotnost - Zkušební hmotnost

- Ponechte zkušební hmotnost v rovině1 / rovině2 - Při vyvažování odstraňte nebo ponechte zkušební závaží.

- Poloměr uchycení hmoty, mm - Poloměr montáže zkušebních a korekčních závaží

- Vyvažování tolerance - Zadání nebo výpočet tolerancí zbytkové nevyváženosti v g-mm

- Použití polárního grafu - Pro zobrazení výsledků vyvažování použijte polární graf

- Ruční zadávání dat - Ruční zadávání dat pro výpočet vyvažovacích závaží

- Obnovení dat poslední relace - Obnovení naměřených dat z poslední relace v případě selhání pokračování vyvažování.

Vyvažování 2 rovin. Nový rotor

Nastavení měřicího systému (zadání počátečních dat)

Zadání počátečních údajů pro Vyvážení nového rotoru v ""Vyvažování ve dvou rovinách. Nastavení".

V tomto případě v ""Koeficienty vlivu"v části " vyberte „Nový rotor""položka".

Dále v sekci "Zkušební hmotnost"", musíte vybrat jednotku měření hmotnosti zkušebního závaží - ""Gram""nebo""Procenta".

Při výběru měrné jednotky ""Procenta", všechny další výpočty hmotnosti korekčního závaží budou provedeny v procentech vzhledem k hmotnosti zkušebního závaží.

Při výběru "Gram"" jednotka měření, všechny další výpočty hmotnosti korekčního závaží budou provedeny v gramech. Poté zadejte do oken umístěných napravo od nápisu ""Gram"hmotnost zkušebních závaží, která budou instalována na rotoru.

⚠️ Pozor! Pokud je nutné použít ""Uložený koeficient."" Režim pro další práci během počátečního vyvažování, hmotnost zkušebních závaží musí být zadána do gramy.

Pak vyberte "Metoda připevnění závaží" - "Circum""nebo""Pevná poloha".

Pokud vyberete "Pevná poloha"", musíte zadat počet pozic.

Výpočet tolerance zbytkové nerovnováhy (tolerance vyvážení)

Toleranci zbytkové nevyváženosti (toleranci vyvážení) lze vypočítat v souladu s postupem popsaným v normě ISO 1940 Vibrace. Požadavky na kvalitu vyvážení rotorů v konstantním (tuhém) stavu. Část 1. Specifikace a ověření tolerancí vyvážení.

Obr. 7.34. Okno výpočtu tolerance vyvážení

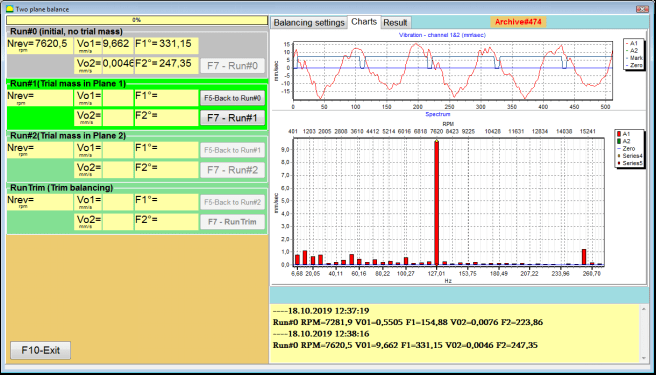

Počáteční běh (Run#0)

Při vyvažování ve dvou rovinách v ""Nový rotor"V režimu " vyžaduje vyvažování tři kalibrační běhy a alespoň jeden zkušební běh vyvažovacího stroje.

Měření vibrací při prvním spuštění stroje se provádí v ""Vyvážení ve dvou rovinách"pracovní okno v"Run#0"sekce ".

Obr. 7.35. Výsledky měření při vyvažování ve dvou rovinách po prvním spuštění.

⚠️ Pozor! Před zahájením měření je nutné zapnout otáčení rotoru vyvažovacího stroje (první chod) a ujistit se, že vstoupil do provozního režimu se stabilní rychlostí.

Měření parametrů vibrací v Run#0 v sekci klikněte na "F7 - Spustit#0"tlačítko " (nebo stiskněte klávesu F7 na klávesnici počítače)

Výsledky měření otáček rotoru (RPM), efektivní hodnoty (VО1, VО2) a fází (F1, F2) vibrace 1x se zobrazí v odpovídajících oknech Run#0 sekce.

Run#1.Trial hmotnost v rovině1

Před zahájením měření vibračních parametrů v ""Run#1.Trial hmotnost v rovině1"" části byste měli zastavit otáčení rotoru vyvažovacího stroje a nainstalovat na něj zkušební závaží o hmotnosti vybrané v části ""Zkušební hmotnost"sekce ".

⚠️ Pozor!

- Otázka volby hmotnosti zkušebních závaží a jejich umístění na rotoru vyvažovacího stroje je podrobně popsána v dodatku 1.

- Pokud je nutné použít Uložený koeficient. Režim v budoucí práci, místo pro instalaci zkušebního závaží se musí nutně shodovat s místem pro instalaci značky používané pro odečet fázového úhlu.

Poté je nutné znovu zapnout otáčení rotoru vyvažovacího stroje a ujistit se, že přešel do provozního režimu.

Pro měření vibračních parametrů v ""Běh # 1.Zkušební hmotnost v rovině1"v sekci "“ klikněte na „F7 - Spustit#1"" (nebo stiskněte klávesu F7 na klávesnici počítače).

Po úspěšném dokončení procesu měření se vrátíte na kartu s výsledky měření.

V tomto případě v odpovídajících oknech ""Run#1. Zkušební hmotnost v rovině1"" sekce, výsledky měření otáček rotoru (RPM), stejně jako hodnoty složek efektivní hodnoty (Vо1, Vо2) a fází (F1, F2) vibrací 1x.

""Spustit # 2. Zkušební hmotnost v rovině2""

Před zahájením měření vibračních parametrů v části ""Běh # 2.Zkušební hmotnost v rovině2"", musíte provést následující kroky:

- zastavit otáčení rotoru vyvažovacího stroje;

- odstraňte zkušební závaží instalované v rovině 1;

- Nainstalujte zkušební závaží do roviny 2, hmotnost vybraná v sekci ""Zkušební hmotnost".

Poté zapněte otáčení rotoru vyvažovacího stroje a ujistěte se, že se dostal do provozních otáček.

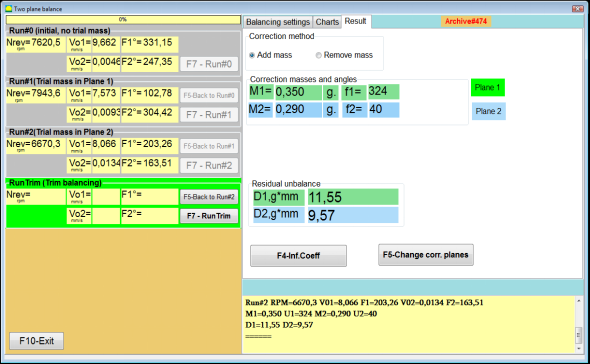

Pro zahájení měření vibrací v ""Běh # 2.Zkušební hmotnost v rovině2"v sekci "“ klikněte na „F7 - Spustit # 2"" (nebo stiskněte klávesu F7 na klávesnici počítače). Poté stiskněte tlačítko ""Výsledek""otevře se karta.".

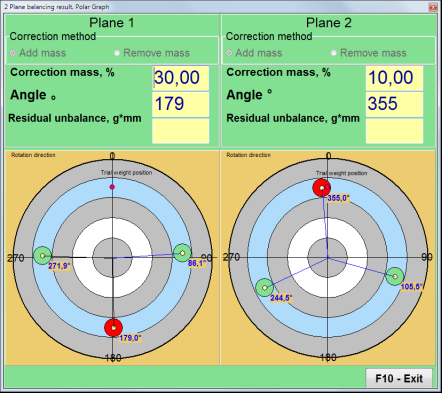

V případě použití Metoda připevnění závaží" - "Volné pozice, displej zobrazuje hodnoty hmotnosti (M1, M2) a montážní úhly (f1, f2) korekčních závaží.

Obr. 7.36. Výsledky výpočtu korekčních vah - volná poloha

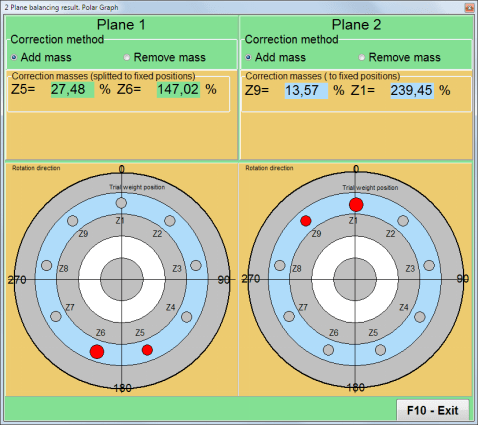

Obr. 7.37. Výsledky výpočtu korekčních vah - volná poloha. Polární diagram

V případě použití metody připevnění závaží" – "Pevné pozice

Obr. 7.38. Výsledky výpočtu korekčních závaží – pevná poloha.

Obr. 7.39. Výsledky výpočtu korekčních vah - pevná poloha. Polární diagram.

V případě použití metody upevnění závaží"Kruhová drážka"

Obr. 7.40. Výsledky výpočtu korekčních závaží – Kruhová drážka.

⚠️ Pozor!

- Po dokončení procesu měření na RUN#2 vyvažovacího stroje, zastavte otáčení rotoru a odstraňte dříve instalované zkušební závaží. Poté můžete nainstalovat (nebo odstranit) korekční závaží.

- Úhlová poloha korekčních závaží v polárním souřadnicovém systému se počítá od místa instalace zkušebního závaží ve směru otáčení rotoru.

- V případě ""Pevná poloha""- 1st (Z1) se shoduje s místem instalace zkušebního závaží. Směr počítání čísla polohy je ve směru otáčení rotoru.

- Ve výchozím nastavení bude korekční závaží přidáno k rotoru. Toto je indikováno štítkem nastaveným v ""Přidat"". Pokud odstraňujete závaží (například vrtáním), musíte v poli ""Odstranit"" pole, po kterém se úhlová poloha korekčního závaží automaticky změní o 180º.

RunC (Trim run)

Po instalaci korekčního závaží na vyvažovací rotor je nutné provést RunC (trim) a vyhodnotit účinnost provedeného vyvážení.

⚠️ Pozor! Před zahájením měření při zkušebním provozu je nutné zapnout otáčení rotoru stroje a ujistit se, že dosáhl provozních otáček.

Pro měření parametrů vibrací v sekci RunTrim (Kontrola kvality vyvážení) klikněte na tlačítko ""F7 - RunTrim"" (nebo stiskněte klávesu F7 na klávesnici počítače).

Zobrazí se výsledky měření frekvence otáčení rotoru (ot./min.), jakož i hodnota efektivní složky (Vо1) a fáze (F1) 1x vibrací.

Ten/Ta/To"Výsledek"Na pravé straně pracovního okna se zobrazí záložka " s tabulkou výsledků měření, která zobrazuje výsledky výpočtu parametrů přídavných korekčních závaží.

Tato závaží lze přidat ke korekčním závažím, která jsou již na rotoru nainstalována, a vyrovnat tak zbytkovou nevyváženost.

Kromě toho se ve spodní části tohoto okna zobrazuje zbytková nevyváženost rotoru dosažená po vyvážení.

V případě, že hodnoty zbytkových vibrací a/nebo zbytkové nevyváženosti vyváženého rotoru splňují požadavky na toleranci stanovené v technické dokumentaci, lze proces vyvažování dokončit.

V opačném případě může proces vyvažování pokračovat. To umožňuje metoda postupných aproximací pro korekci možných chyb, které mohou vzniknout při instalaci (odstranění) korekčního závaží na vyváženém rotoru.

Při pokračování procesu vyvažování na vyvažovacím rotoru je nutné nainstalovat (odebrat) další korekční závaží, jehož parametry jsou uvedeny v okně "Výsledek".

V ""Výsledek""okně lze použít dvě ovládací tlačítka - ""F4-Inf.Coeff", "F5 - Změna korekčních rovin".

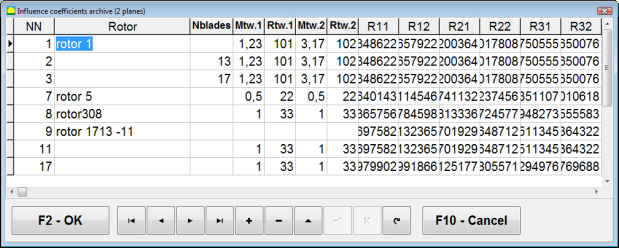

Koeficienty vlivu (2 roviny)

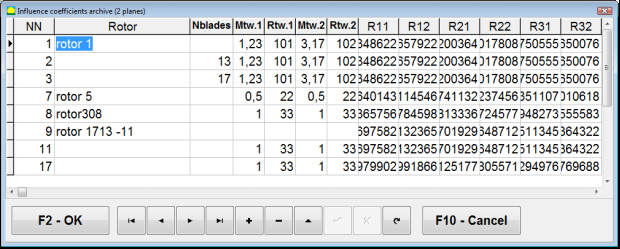

Ten/Ta/To"F4-Inf.Coeff"Tlačítko " (nebo funkční klávesa F4 na klávesnici počítače) se používá k zobrazení a uložení koeficientů vyvážení rotoru do paměti počítače, vypočítaných z výsledků dvou kalibračních startů.

Po stisknutí se zobrazí "Koeficienty vlivu (dvě roviny)"" Na displeji počítače se zobrazí pracovní okno, ve kterém se zobrazují vyvažovací koeficienty vypočítané na základě výsledků prvních tří kalibračních startů.

Obr. 7.41. Pracovní okno s vyvažovacími koeficienty ve 2 rovinách.

V budoucnu se při vyvažování takového typu stroje předpokládá použití ""Uložený koeficient.""režim a vyvažovací koeficienty uložené v paměti počítače.".

Chcete-li uložit koeficienty, klikněte na tlačítko ""F9 - Uložit"tlačítko " a přejděte na ""Koeficienty vlivu archiv (2roviny)"okna (viz obr. 7.42)

Obr. 7.42. Druhá strana pracovního okna s vyvažovacími koeficienty ve 2 rovinách.

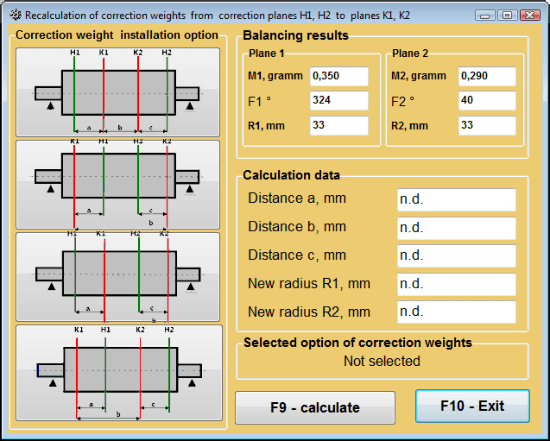

Změna korekčních rovin

Ten/Ta/To"F5 - Změna korekčních rovin"Tlačítko " se používá, když je třeba změnit polohu korekčních rovin, když je nutné přepočítat hmotnosti a úhly instalace korekčních závaží.

Tento režim je užitečný především při vyvažování rotorů složitého tvaru (například klikových hřídelí).

Po stisknutí tohoto tlačítka se zobrazí pracovní okno ""Přepočet hmotnosti a úhlu korekčních vah na jiné korekční roviny"Na displeji počítače se zobrazí „“.

V tomto pracovním okně byste měli kliknutím na příslušný obrázek vybrat jednu ze 4 možností.

Původní korekční roviny (Н1 a Н2) jsou označeny zeleně a nové (K1 a K2), pro které se provádí přepočítávání, červeně.

Pak v ""Údaje pro výpočet"" zadejte požadované údaje, včetně:

- vzdálenost mezi odpovídajícími korekčními rovinami (a, b, c);

- nové hodnoty poloměrů instalace korekčních závaží na rotoru (R1 ', R2').

Po zadání údajů musíte stisknout tlačítko "F9-vypočítat"

Výsledky výpočtu (hmotnosti M1, M2 a úhly instalace korekčních závaží f1, f2) se zobrazují v odpovídající části tohoto pracovního okna.

Obr. 7.43 Změna korekčních rovin. Přepočet korekční hmotnosti a úhlu vzhledem k jiným korekčním rovinám.

Vyvažování uložených koeficientů ve 2 rovinách

Uložený koeficient vyvážení lze provést na stroji, pro který již byly určeny a do paměti počítače uloženy vyvažovací koeficienty.

⚠️ Pozor! Při opětovném vyvažování musí být snímače vibrací a snímač fázového úhlu instalovány stejným způsobem jako při prvním vyvažování.

Zadávání počátečních dat pro rebalancování začíná v ""Dvourovinné vyvážení. Nastavení vyvážení".

V tomto případě v ""Koeficienty vlivu"v části " vyberte „Uložený koeficient."Položka. V tomto případě okno"Koeficienty vlivu archiv (2roviny)"", ve kterém je uložen archiv dříve stanovených vyvažovacích koeficientů.

Procházením tabulky tohoto archivu pomocí ovládacích tlačítek "►" nebo "◄" můžete vybrat požadovaný záznam s vyvažovacími koeficienty stroje, který nás zajímá. Pro použití těchto dat v aktuálních měřeních poté stiskněte tlačítko "F2 - OK"" a vraťte se do předchozího pracovního okna.

Obr. 7.44. Druhá strana pracovního okna s vyvažovacími koeficienty ve 2 rovinách.

Poté se zobrazí obsah všech ostatních oken ""Vyvažování ve 2 dílech. Zdrojová data"" se vyplní automaticky.

Uložený koeficient. Vyvážení

"Uložený koeficient."Vyvažování vyžaduje pouze jeden ladicí start a alespoň jeden zkušební start vyvažovacího stroje.

Měření vibrací na začátku ladění (Běh # 0) stroje se provádí v ""Vyvažování ve 2 rovinách"pracovní okno s tabulkou výsledků vyvažování v Běh # 0 sekce.

⚠️ Pozor! Před zahájením měření je nutné zapnout otáčení rotoru vyvažovacího stroje a ujistit se, že přešel do pracovního režimu se stabilními otáčkami.

Měření parametrů vibrací v Běh # 0 v sekci klikněte na tlačítko "F7 - Spustit#0"" (nebo stiskněte klávesu F7 na klávesnici počítače).

Výsledky měření otáček rotoru (ot./min.), jakož i hodnoty složek efektivní hodnoty (VО1, VО2) a fází (F1, F2) 1x kmitání se objeví v příslušných polích programu. Běh # 0 sekce.

Zároveň "Výsledek"" otevře se záložka, která zobrazuje výsledky výpočtu parametrů korekčních závaží, která musí být instalována na rotoru pro kompenzaci jeho nevyváženosti.

Navíc v případě použití polárního souřadnicového systému se na displeji zobrazují hodnoty hmotnosti a úhly instalace korekčních závaží.

V případě rozkladu korekčních závaží na lopatky se zobrazí čísla lopatek vyvažovacího rotoru a hmotnost závaží, které je na ně třeba instalovat.

Dále se proces vyvažování provádí v souladu s doporučeními uvedenými v oddíle 7.6.1.2. pro primární vyvažování.

⚠️ Pozor!

- Po dokončení měření po druhém spuštění vyváženého stroje zastavte otáčení jeho rotoru a odstraňte dříve nastavené zkušební závaží. Teprve poté můžete začít instalovat (nebo odstraňovat) korekční závaží na rotor.

- Počítání úhlové polohy místa přidání (nebo odebrání) korekčního závaží z rotoru se provádí na místě instalace zkušebního závaží v polárním souřadném systému. Směr počítání se shoduje se směrem úhlu natočení rotoru.

- V případě vyvažování na lopatkách – vyvážená lopatka rotoru, označená jako pozice 1, se shoduje s místem instalace zkušebního závaží. Referenční směr lopatky zobrazený na displeji počítače se provádí ve směru otáčení rotoru.

- V této verzi programu je standardně akceptováno, že na rotor bude přidáno korekční závaží. To potvrzuje štítek nastavený v poli "Přidání". V případě korekce nevyváženosti odstraněním závaží (například vrtáním) je nutné nastavit štítek v poli "Odstranění", poté se úhlová poloha korekčního závaží automaticky změní o 180º.

Eliminace excentricity trnu (vyvažování indexů) - Dvě roviny

Pokud je rotor při vyvažování uložen ve válcovém trnu, může excentricita trnu způsobit další chybu. Aby se tato chyba odstranila, měl by se rotor nasadit do trnu o 180 stupňů a provést dodatečný start. Tomuto postupu se říká indexové vyvažování.

K provádění indexového vyvažování je v programu Balanset-1A k dispozici speciální volba. Po zaškrtnutí políčka Odstranění excentricity trnu se v okně vyvažování objeví další sekce RunEcc.

Obr. 7.45. Pracovní okno pro vyvažování indexů.

Po spuštění funkce Run # 2 (Trial mass Plane 2) se zobrazí okno.

Obr. 7.46. Okna pozornosti

Po instalaci rotoru s otočením o 180° je nutné provést příkaz Run Ecc. Program automaticky vypočítá skutečnou nevyváženost rotoru bez ovlivnění excentricity trnu.

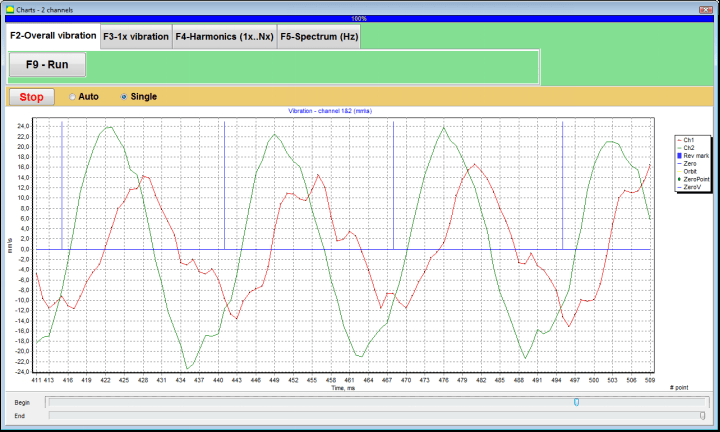

7.6 Režim grafů

Práce v režimu "Grafy" začíná v úvodním okně (viz obr. 7.1) stisknutím tlačítka "F8 – Grafy". Poté se otevře okno "Měření vibrací na dvou kanálech. Grafy" (viz obr. 7.19).

Obr. 7.47. Provozní okno "Měření vibrací na dvou kanálech. Grafy".

Při práci v tomto režimu je možné vykreslit čtyři verze vibračního grafu.

První verze umožňuje získat časovou funkci celkové vibrace (rychlosti vibrací) na prvním a druhém měřicím kanálu.

Druhá verze umožňuje získat grafy vibrací (rychlosti vibrací), které se vyskytují na frekvenci otáčení a jejích vyšších harmonických složkách.

Tyto grafy jsou výsledkem synchronní filtrace celkové časové funkce vibrací.

Třetí verze obsahuje vibrační grafy s výsledky harmonické analýzy.

Čtvrtá verze umožňuje získat vibrační graf s výsledky spektrální analýzy.

Grafy celkových vibrací

Vykreslení celkového vibračního grafu v operačním okně ""Měření vibrací na dvou kanálech. Grafy""je nutné zvolit provozní režim""celkové vibrace"" kliknutím na příslušné tlačítko. Poté nastavte měření vibrací v poli "Trvání v sekundách" kliknutím na tlačítko «▼» a z rozevíracího seznamu vyberte požadovanou dobu trvání procesu měření, která může být rovna 1, 5, 10, 15 nebo 20 sekundám;

Po dokončení stiskněte (klikněte) tlačítko ""F9tlačítko "Měření“, proces měření vibrací se spustí současně na dvou kanálech.

Po dokončení měření se v ovládacím okně zobrazí grafy časové funkce celkových vibrací prvního (červeného) a druhého (zeleného) kanálu (viz obr. 7.47).

Na těchto grafech je na ose X vynesen čas a na ose Y amplituda rychlosti kmitání (mm/s).

Obr. 7.48. Provozní okno pro výstup časové funkce celkových vibračních grafů

V těchto grafech jsou také značky (modře podbarvené) spojující grafy celkových vibrací s frekvencí otáčení rotoru. Každá značka navíc označuje začátek (konec) další otáčky rotoru.

V případě potřeby změny měřítka grafu na ose X lze použít posuvník, na který ukazuje šipka na obr. 7.20.

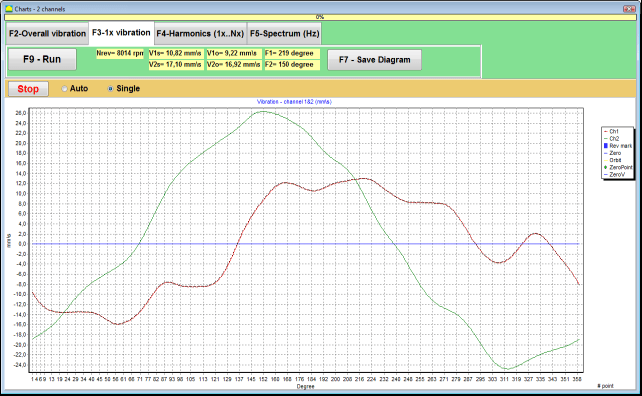

Grafy vibrací 1x

Vykreslení vibračního grafu 1x v operačním okně ""Měření vibrací na dvou kanálech. Grafy""je nutné zvolit provozní režim""1x vibrace"kliknutím na příslušné tlačítko.“.

Poté se zobrazí ovládací okno "1x vibrace".

Stiskněte (klikněte) tlačítko ""F9tlačítko "Měření“, proces měření vibrací se spustí současně na dvou kanálech.

Obr. 7.49. Provozní okno pro výstup vibračních grafů 1x.

Po dokončení procesu měření a matematického výpočtu výsledků (synchronní filtrace časové funkce celkových vibrací) se na displeji v hlavním okně na periodě rovnající se jedna otáčka rotoru se objevují grafy 1x vibrace na dvou kanálech.

V tomto případě je graf pro první kanál zobrazen červeně a pro druhý kanál zeleně. Na těchto grafech je na ose X vynesen úhel otáčení rotoru (od značky ke značce) a na ose Y je vynesena amplituda rychlosti kmitání (mm/s).

Kromě toho v horní části pracovního okna (napravo od tlačítka ""F9 – Měření"") číselné hodnoty vibračních měření obou kanálů, podobné těm, které získáme v ""Měřič vibrací"" režim, se zobrazí.

Zejména: efektivní hodnota celkových vibrací (V1s, V2s), velikost RMS (V1o, V2o) a fáze (Fi, Fj) vibrací 1x a otáček rotoru (Nrev).

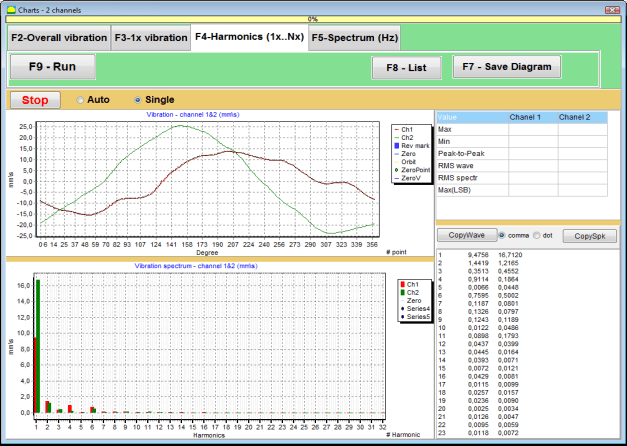

Vibrační grafy s výsledky harmonické analýzy

Vykreslení grafu s výsledky harmonické analýzy v operačním okně ""Měření vibrací na dvou kanálech. Grafy""je nutné zvolit provozní režim""Harmonická analýza"kliknutím na příslušné tlačítko.“.

Poté se zobrazí operační okno pro simultánní výstup grafů dočasné funkce a spektra harmonických vlastností vibrací, jejichž perioda je rovna nebo násobí frekvenci otáčení rotoru.

Pozor!

Při provozu v tomto režimu je nutné použít snímač fázového úhlu, který synchronizuje proces měření s frekvencí rotoru strojů, na které je snímač nastaven.

Obr. 7.50. Harmonické složky provozního okna vibrací 1x.

Po dokončení stiskněte (klikněte) tlačítko ""F9tlačítko "Měření“, proces měření vibrací se spustí současně na dvou kanálech.

Po dokončení měření se v operačním okně zobrazí grafy časové funkce (horní graf) a harmonické složky vibrací 1x (dolní graf).

Počet harmonických složek je vynesen na ose X a efektivní hodnota rychlosti kmitání (mm/s) je vynesena na ose Y.

Grafy časové domény a spektra vibrací

Pro vykreslení spektrálního grafu použijte ""F5-Spectrum"záložka ":

Poté se zobrazí operační okno pro simultánní výstup grafů vln a spektra vibrací.

Obr. 7.51. Provozní okno pro výstup spektra vibrací.

Po dokončení stiskněte (klikněte) tlačítko ""F9tlačítko "Měření“, proces měření vibrací se spustí současně na dvou kanálech.

Po dokončení měření se v operačním okně zobrazí grafy časové funkce (horní graf) a spektrum vibrací (dolní graf).

Frekvence vibrací je vynesena na ose X a efektivní hodnota rychlosti vibrací (mm/s) je vynesena na ose Y.

V tomto případě je graf pro první kanál zobrazen červeně a pro druhý kanál zeleně.

8. Obecné pokyny k provozu a údržbě zařízení

8.1 Vyvažování kritérií kvality (norma ISO 2372)

Kvalitu vyvážení lze vyhodnotit pomocí úrovní vibrací stanovených normou ISO 2372. Níže uvedená tabulka ukazuje přijatelné úrovně vibrací pro různé třídy strojů:

| Třída stroje | Dobrý (mm/s RMS) |

Přijatelný (mm/s RMS) |

Stále přijatelné (mm/s RMS) |

Nepřijatelný (mm/s RMS) |

|---|---|---|---|---|

| Třída 1 Malé stroje na pevných základech (motory do 15 kW) |

< 0.7 | 0.7 - 1.8 | 1.8 - 4.5 | > 4.5 |

| Třída 2 Střední stroje bez základů (motory 15-75 kW), pohonné mechanismy do 300 kW |

< 1.1 | 1.1 - 2.8 | 2.8 - 7.1 | > 7.1 |

| Třída 3 Velké stroje na pevných základech (zařízení nad 300 kW) |

< 1.8 | 1.8 - 4.5 | 4.5 - 11 | > 11 |

| Třída 4 Velké stroje na lehkých základech (zařízení nad 300 kW) |

< 2.8 | 2.8 - 7.1 | 7.1 - 18 | > 18 |

Poznámka: Tyto hodnoty slouží jako vodítko pro hodnocení kvality vyvážení. Vždy se řiďte specifikacemi výrobce zařízení a příslušnými normami pro vaši aplikaci.

8.2 Požadavky na údržbu

🔧 Pravidelná údržba

- ✓Pravidelná kalibrace senzorů dle specifikací výrobce

- ✓Udržujte senzory čisté a bez magnetických nečistot

- ✓Pokud zařízení nepoužíváte, skladujte ho v ochranném pouzdře

- ✓Chraňte laserový senzor před prachem a vlhkostí

- ✓Pravidelně kontrolujte kabelové spoje, zda nejsou opotřebované nebo poškozené

- ✓Aktualizujte software dle doporučení výrobce

- ✓Uchovávejte záložní kopie důležitých vyrovnávacích dat

📋 Normy EU pro údržbu

Údržba zařízení musí splňovat:

- Norma EN ISO 9001: Požadavky na systémy managementu kvality

- EN 13306: Terminologie a definice údržby

- EN 15341: Klíčové ukazatele výkonnosti údržby

- Pravidelné bezpečnostní kontroly dle směrnice EU o strojních zařízeních

PŘÍLOHA 1. VYVÁŽENÍ ROTORU

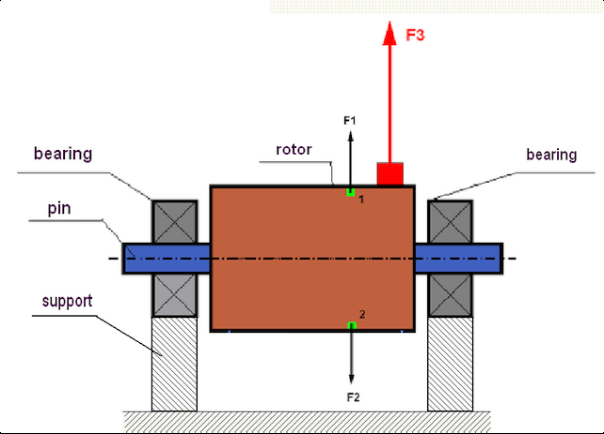

Rotor je těleso, které se otáčí kolem určité osy a je drženo svými dosedacími plochami v podpěrách. Dosedací plochy rotoru přenášejí váhu na podpěry prostřednictvím valivých nebo kluzných ložisek. Termínem "dosedací plocha" se jednoduše označuje čep* nebo plochy nahrazující čep.

*Čep (německy Zapfen "čep", "kolík") – je část hřídele nebo osy, která je nesena držákem (ložiskovou skříní).

Obr.1 Rotor a odstředivé síly.

U dokonale vyváženého rotoru je jeho hmotnost rozložena symetricky vzhledem k ose otáčení. To znamená, že kterýkoli prvek rotoru může odpovídat jinému prvku umístěnému symetricky vzhledem k ose otáčení. Během otáčení působí na každý prvek rotoru odstředivá síla směřující v radiálním směru (kolmo k ose otáčení rotoru). Ve vyváženém rotoru je odstředivá síla působící na kterýkoli prvek rotoru vyvážena odstředivou silou, která působí na symetrický prvek. Například na prvky 1 a 2 (znázorněné na obr. 1 a vybarvené zeleně) působí odstředivé síly F1 a F2: mají stejnou hodnotu a naprosto opačný směr. To platí pro všechny symetrické prvky rotoru, a proto je celková odstředivá síla působící na rotor rovna 0 rotor je vyvážený. Pokud je však symetrie rotoru porušena (na obrázku 1 je nesymetrický prvek označen červeně), začne na rotor působit nevyvážená odstředivá síla F3.

Při otáčení tato síla mění směr spolu s otáčením rotoru. Dynamické zatížení vyplývající z této síly se přenáší na ložiska, což vede k jejich urychlenému opotřebení. Kromě toho pod vlivem této proměnné síly dochází k cyklické deformaci podpěr a základu, na kterém je rotor upevněn, což způsobuje vibrace. Pro odstranění nevyváženosti rotoru a s ní spojených vibrací je nutné umístit vyvažovací hmoty, které obnoví symetrii rotoru.

Vyvážení rotoru je operace, při níž se přidáním vyvažovacích hmot odstraní nevyváženost.

Úkolem vyvažování je zjistit hodnotu a místa (úhel) uložení jednoho nebo více vyvažovacích těles.

Typy rotorů a nevyváženost

S ohledem na pevnost materiálu rotoru a velikost odstředivých sil, které na něj působí, lze rotory rozdělit na dva typy: tuhé a pružné.

Tuhé rotory se za provozních podmínek pod vlivem odstředivé síly mohou mírně deformovat, ale vliv této deformace lze proto ve výpočtech zanedbat.

Deformace pružných rotorů by naopak neměla být nikdy zanedbána. Deformace pružných rotorů komplikuje řešení úlohy vyvažování a vyžaduje použití některých dalších matematických modelů ve srovnání s úlohou vyvažování tuhých rotorů. Je důležité zmínit, že stejný rotor se při nízkých rychlostech otáčení může chovat jako tuhý a při vysokých rychlostech se bude chovat jako pružný. Dále se budeme zabývat pouze vyvažováním tuhých rotorů.

V závislosti na rozložení nevyvážených hmot po délce rotoru lze rozlišit dva typy nevyváženosti – statickou a dynamickou. Totéž platí pro statické a dynamické vyvažování rotoru.

Statická nevyváženost rotoru nastává bez jeho otáčení. Jinými slovy, rotor je v klidu, když je pod vlivem gravitace a navíc otáčí "těžkým bodem" dolů. Příklad rotoru se statickou nevyvážeností je uveden na obr. 2.

Obr.2

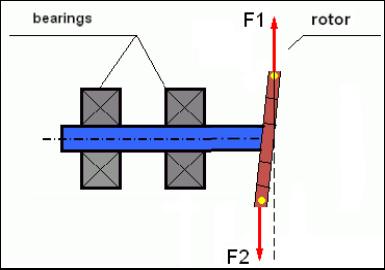

K dynamické nerovnováze dochází pouze při otáčení rotoru.

Příklad rotoru s dynamickou nerovnováhou je uveden na obr. 3.

Obr.3. Dynamická nevyváženost rotoru - dvojice odstředivých sil

V tomto případě se nevyvážené stejné hmotnosti M1 a M2 nacházejí na různých plochách – na různých místech podél délky rotoru. Ve statické poloze, tj. když se rotor neotáčí, může být rotor ovlivňován pouze gravitací a hmotnosti se proto vzájemně vyrovnávají. V dynamické poloze, když se rotor otáčí, začnou být hmotnosti M1 a M2 ovlivňovány odstředivými silami FЎ1 a FЎ2. Tyto síly mají stejnou hodnotu a opačný směr. Protože se však nacházejí na různých místech podél délky hřídele a neleží na stejné přímce, síly se vzájemně nekompenzují. Síly FЎ1 a FЎ2 vytvářejí moment působící na rotor. Proto má tato nerovnováha další název "okamžitá". Na ložiskové podpěry tedy působí nekompenzované odstředivé síly, které mohou výrazně překročit síly, na které jsme se spoléhali, a také zkrátit životnost ložisek.

Protože se tento typ nerovnováhy vyskytuje pouze v dynamickém režimu během otáčení rotoru, nazývá se dynamická. Nelze ji eliminovat statickým vyvažováním (neboli tzv. "na nožích") ani jinými podobnými způsoby. Pro eliminaci dynamické nerovnováhy je nutné nastavit dvě kompenzační závaží, která vytvoří moment o stejné hodnotě a opačném směru než moment vznikající z hmot M1 a M2. Kompenzační závaží nemusí být nutně instalována naproti hmotám M1 a M2 a musí jim být rovnocenná. Nejdůležitější je, aby vytvořila moment, který nerovnováhu plně kompenzuje, a to právě v okamžiku nerovnováhy.

Obecně platí, že hmotnosti M1 a M2 se nemusí rovnat, takže dojde ke kombinaci statické a dynamické nerovnováhy. Teoreticky je prokázáno, že pro odstranění nerovnováhy tuhého rotoru je nutné a postačující instalovat dvě závaží rozmístěná po délce rotoru. Tato závaží kompenzují jak moment vyplývající z dynamické nerovnováhy, tak odstředivou sílu vyplývající z asymetrie hmoty vzhledem k ose rotoru (statická nerovnováha). Dynamická nerovnováha je obvykle typická pro dlouhé rotory, jako jsou hřídele, a statická pro úzké. Pokud je však úzký rotor namontován šikmo vzhledem k ose, nebo ještě hůře, deformovaný (tzv. "vibrování kol"), bude v tomto případě obtížné dynamickou nerovnováhu eliminovat (viz obr. 4), protože je obtížné nastavit korekční závaží, která vytvářejí správný kompenzační moment.

Obr.4 Dynamické vyvažování kymácejícího se kola

Protože úzké rameno rotoru vytváří krátký moment, může být nutné použít korekční závaží velké hmotnosti. Zároveň však existuje další tzv. "indukovaná nerovnováha" spojená s deformací úzkého rotoru vlivem odstředivých sil z korekčních hmot.

Viz příklad:

""Metodické pokyny k vyvažování tuhých rotorů"" ISO 1940-1:2003 Mechanické kmitání - Požadavky na kvalitu vyvážení rotorů ve stálém (tuhém) stavu - Část 1: Specifikace a ověřování tolerancí vyvážení

To je patrné u úzkých vějířových kol, která kromě výkonové nerovnováhy ovlivňují také aerodynamickou nerovnováhu. A je důležité si uvědomit, že aerodynamická nerovnováha, vlastně aerodynamická síla, je přímo úměrná úhlové rychlosti rotoru a k jejímu vyrovnání se využívá odstředivá síla korekční hmoty, která je úměrná kvadrátu úhlové rychlosti. Proto se vyvažovací účinek může projevit pouze při určité vyvažovací frekvenci. Při jiných rychlostech by vznikla další mezera. Totéž lze říci o elektromagnetických silách v elektromagnetickém motoru, které jsou rovněž úměrné úhlové rychlosti. Jinými slovy, není možné odstranit všechny příčiny vibrací mechanismu žádným způsobem vyvažování.

Základy vibrací

Vibrace jsou reakcí konstrukce mechanismu na působení cyklické budicí síly. Tato síla může mít různou povahu.

- Odstředivá síla vznikající v důsledku nevyváženosti rotoru je nekompenzovaná síla působící na "těžký bod". Zejména tato síla a také vibrace jí způsobené jsou eliminovány vyvážením rotoru.

- Vzájemně působící síly, které mají "geometrickou" povahu a vznikají v důsledku chyb při výrobě a montáži spojovacího dílu. Tyto síly mohou vznikat například v důsledku nekruhovitosti čepu hřídele, chyb v profilech zubů ozubených kol, vlnitosti oběžných drah ložisek, nesouososti spojovacího hřídele atd. V případě nekruhovitosti krčků se osa hřídele posouvá v závislosti na úhlu natočení hřídele. Ačkoli se tato vibrace projevuje při otáčkách rotoru, je téměř nemožné ji eliminovat vyvážením.

- Aerodynamické síly vznikající při otáčení lopatek oběžného kola a dalších mechanismů lopatek. Hydrodynamické síly vznikající při otáčení oběžných kol hydraulických čerpadel, turbín atd.

- Elektromagnetické síly vznikající při provozu elektrických strojů v důsledku například asymetrie vinutí rotoru, přítomnosti zkratovaných závitů atd.

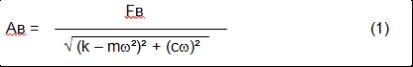

Velikost kmitání (například jeho amplituda AB) závisí nejen na velikosti budicí síly Ft působící na mechanismus s kruhovou frekvencí ω, ale také na tuhosti k konstrukce mechanismu, jeho hmotnosti m a součiniteli tlumení C.

K měření vibrací a mechanismů rovnováhy lze použít různé typy snímačů, včetně:

- absolutní snímače vibrací určené k měření zrychlení vibrací (akcelerometry) a snímače rychlosti vibrací;

- senzory relativních vibrací, vířivé proudy nebo kapacitní, určené k měření vibrací.

V některých případech (pokud to konstrukce mechanismu umožňuje) lze ke zkoumání jeho vibrační hmotnosti použít také snímače síly.

Používají se zejména k měření vibrační hmotnosti podpěr vyvažovacích strojů s tvrdými ložisky.

Vibrace jsou tedy reakcí mechanismu na působení vnějších sil. Velikost vibrací závisí nejen na velikosti síly působící na mechanismus, ale také na tuhosti mechanismu. Dvě síly se stejnou velikostí mohou vést k různým vibracím. U mechanismů s tuhou nosnou konstrukcí mohou být i při malých vibracích ložiskové jednotky výrazně ovlivněny dynamickými závažími. Proto se při vyvažování mechanismů s tuhými nohami používají snímače síly a vibrací (vibroakcelerometry). Snímače vibrací se používají pouze u mechanismů s relativně poddajnými podpěrami, a to právě tehdy, když působení nevyvážených odstředivých sil vede ke znatelné deformaci podpěr a vibracím. Snímače síly se používají u tuhých podpěr i tehdy, když výrazné síly vznikající nevyvážeností nevedou k výrazným vibracím.

Rezonance struktury

Již dříve jsme se zmínili, že rotory se dělí na tuhé a pružné. Tuhost nebo pružnost rotoru by se neměla zaměňovat s tuhostí nebo pohyblivostí podpěr (základů), na kterých je rotor umístěn. Rotor se považuje za tuhý, pokud lze zanedbat jeho deformaci (ohyb) působením odstředivých sil. Deformace pružného rotoru je poměrně velká: nelze ji zanedbat.

V tomto článku se budeme zabývat pouze vyvažováním tuhých rotorů. Tuhý (nedeformovatelný) rotor může být umístěn na tuhých nebo pohyblivých (poddajných) podpěrách. Je zřejmé, že tato tuhost/pohyblivost podpěr je relativní a závisí na rychlosti otáčení rotoru a velikosti výsledných odstředivých sil. Konvenční hranicí je frekvence volných kmitů podpěr/základů rotoru. U mechanických systémů je tvar a frekvence volných kmitů určena hmotností a pružností prvků mechanického systému. To znamená, že frekvence vlastních kmitů je vnitřní charakteristikou mechanického systému a nezávisí na vnějších silách. Podpěry, které jsou vychýleny z rovnovážného stavu, se v důsledku pružnosti snaží vrátit do rovnovážné polohy. V důsledku setrvačnosti masivního rotoru má však tento proces charakter tlumených kmitů. Tyto kmity jsou vlastními kmity systému rotor-podpěra. Jejich frekvence závisí na poměru hmotnosti rotoru a pružnosti podpěr.

Když se rotor začne otáčet a frekvence jeho otáčení se přiblíží frekvenci jeho vlastních kmitů, amplituda kmitů se prudce zvýší, což může vést až k destrukci konstrukce.

Existuje fenomén mechanické rezonance. V rezonanční oblasti může změna otáček o 100 otáček za minutu vést k desetinásobnému zvýšení vibrací. V tomto případě (v rezonanční oblasti) se fáze vibrací změní o 180°.

Pokud je konstrukce mechanismu špatně navržena a provozní rychlost rotoru se blíží vlastní frekvenci kmitů, je provoz mechanismu nemožný kvůli nepřijatelně vysokým vibracím. Standardní metody vyvažování jsou také nemožné, protože parametry se dramaticky mění i při malé změně rychlosti otáčení. Používají se speciální metody v oblasti rezonančního vyvažování, ale v tomto článku nejsou dobře popsány. Frekvenci vlastních kmitů mechanismu lze určit na výběhu (při vypnutém rotoru) nebo nárazem s následnou spektrální analýzou odezvy systému na ráz. Přístroj "Balanset-1" umožňuje určovat vlastní frekvence mechanických struktur těmito metodami.

U mechanismů, jejichž pracovní rychlost je vyšší než rezonanční frekvence, tj. pracujících v rezonančním režimu, se podpěry považují za pohyblivé a k měření se používají snímače vibrací, především vibrační akcelerometry, které měří zrychlení konstrukčních prvků. U mechanismů pracujících v režimu tvrdých ložisek se podpěry považují za tuhé. V tomto případě se používají snímače síly.

Lineární a nelineární modely mechanického systému

Při vyvažování tuhých rotorů se pro výpočty používají matematické modely (lineární). Linearita modelu znamená, že jeden model je přímo úměrně (lineárně) závislý na druhém. Pokud se například zdvojnásobí nekompenzovaná hmotnost na rotoru, pak se odpovídajícím způsobem zdvojnásobí i hodnota vibrací. Pro tuhé rotory lze použít lineární model, protože takové rotory nejsou deformované. Pro pružné rotory již není možné použít lineární model. U pružného rotoru dojde při zvětšení hmotnosti těžkého bodu během otáčení k dodatečné deformaci a kromě hmotnosti se zvětší i poloměr těžkého bodu. Proto se u pružného rotoru vibrace více než zdvojnásobí a obvyklé metody výpočtu nebudou fungovat. Také porušení linearity modelu může vést ke změně pružnosti podpor při jejich velkých deformacích, například když při malých deformacích podpor pracují některé konstrukční prvky a při velkých do práce vstupují jiné konstrukční prvky. Proto není možné vyvážit mechanismy, které nejsou pevně spojeny se základnou a například jsou jednoduše založeny na podlaze. Při výrazných vibracích může nevyvážená síla mechanismus odlepit od podlahy, čímž se výrazně změní tuhostní charakteristiky systému. Nohy motoru musí být bezpečně upevněny, šroubové spojovací prvky dotaženy, tloušťka podložek musí zajišťovat dostatečnou tuhost atd. Při porušených ložiskách je možný výrazný posun hřídele a jeho nárazy, což rovněž povede k porušení linearity a nemožnosti provést kvalitní vyvážení.

Metody a zařízení pro vyvažování

Jak bylo uvedeno výše, vyvažování je proces spojování hlavní centrální osy setrvačnosti s osou otáčení rotoru.

Zadaný proces lze provést dvěma způsoby.

První způsob zahrnuje zpracování os rotoru, které se provádí tak, aby osa procházející středy průřezu os s hlavní centrální osou setrvačnosti rotoru. Tato technika se v praxi používá zřídka a v tomto článku se jí nebudeme podrobně zabývat.

Druhá (nejběžnější) metoda spočívá v přemístění, instalaci nebo odstranění korekčních hmot na rotoru, které jsou umístěny tak, aby osa setrvačnosti rotoru byla co nejblíže ose jeho otáčení.

Přemístění, přidání nebo odebrání korekčních hmot při vyvažování lze provést pomocí různých technologických operací, včetně: vrtání, frézování, navařování, svařování, šroubování nebo vyšroubování šroubů, vypalování laserovým nebo elektronovým paprskem, elektrolýzy, elektromagnetického svařování atd.

Proces vyvažování lze provést dvěma způsoby:

- Sestava vyvážených rotorů (ve vlastních ložiskách);

- vyvažování rotorů na vyvažovacích strojích.

K vyvážení rotorů ve vlastních ložiskách se obvykle používají specializovaná vyvažovací zařízení (soupravy), která nám umožňují měřit vibrace vyváženého rotoru při rychlosti jeho otáčení ve vektorové formě, tj. měřit amplitudu i fázi vibrací.

V současné době jsou tato zařízení vyráběna na bázi mikroprocesorové technologie a (kromě měření a analýzy vibrací) umožňují automatický výpočet parametrů korekčních závaží, která je třeba na rotor instalovat pro vyrovnání jeho nevyváženosti.

Mezi tato zařízení patří:

- měřicí a výpočetní jednotka, vyrobená na základě počítače nebo průmyslového regulátoru;

- dva (nebo více) vibračních senzorů;

- snímač fázového úhlu;

- vybavení pro instalaci senzorů v zařízení;

- specializovaný software určený k provádění celého cyklu měření parametrů nevyváženosti rotoru v jedné, dvou nebo více korekčních rovinách.

Pro vyvažování rotorů na vyvažovacích strojích je kromě specializovaného vyvažovacího zařízení (měřicího systému stroje) nutné mít "odvíjecí mechanismus" určený k instalaci rotoru na podpěry a zajištění jeho otáčení pevnou rychlostí.

V současné době se nejčastěji používají dva typy vyvažovacích strojů:

- nadměrně rezonanční (s poddajnými oporami);

- tvrdé ložisko (s tuhými podpěrami).

Nadměrně rezonanční stroje mají relativně poddajné podpěry, vyrobené například na bázi plochých pružin.

Vlastní frekvence kmitání těchto podpěr je obvykle 2-3krát nižší než otáčky vyváženého rotoru, který je na nich namontován.

K měření vibrací podpěr rezonančního stroje se obvykle používají snímače vibrací (akcelerometry, snímače rychlosti vibrací atd.).

U vyvažovacích strojů s tvrdým ložiskem se používají relativně tuhé podpěry, jejichž vlastní frekvence kmitání by měla být 2-3krát vyšší než otáčky vyvažovaného rotoru.

Snímače síly se obvykle používají k měření hmotnosti vibrací na podpěrách stroje.

Výhodou strojů pro vyvažování tvrdých ložisek je, že je lze vyvažovat při relativně nízkých otáčkách rotoru (do 400-500 ot./min.), což výrazně zjednodušuje konstrukci stroje a jeho základů a zvyšuje produktivitu a bezpečnost vyvažování.

Vyvažovací technika

⚠️ Vyvažování eliminuje pouze vibrace způsobené asymetrií rozložení hmotnosti rotoru vzhledem k jeho ose otáčení. Jiné typy vibrací vyvážení eliminovat nelze!

Vyvažování je předmětem technicky provozuschopných mechanismů, jejichž konstrukce zajišťuje absenci rezonancí při provozních otáčkách, bezpečně upevněných na základně, uložených v provozuschopných ložiskách.

🚫 Vadný mechanismus podléhá opravě a teprve poté vyvážení. Jinak není kvalitní vyvážení možné.

Vyvážení nemůže nahradit opravu!

Hlavním úkolem vyvažování je najít hmotnost a místo (úhel) instalace kompenzačních závaží, která jsou vyvažována odstředivými silami.

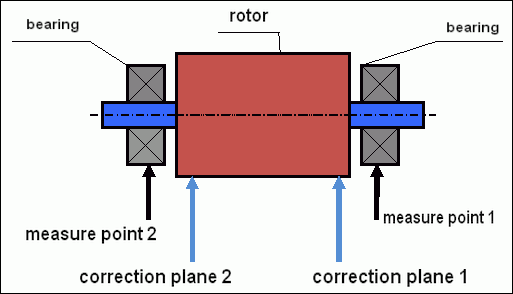

Jak bylo uvedeno výše, u tuhých rotorů je obecně nutné a dostačující instalovat dvě kompenzační závaží. Tím se odstraní statická i dynamická nevyváženost rotoru. Obecné schéma měření vibrací při vyvažování vypadá následovně:

obr.5 Dynamické vyvažování - korekční roviny a měřící body

Snímače vibrací jsou instalovány na ložiskových podpěrách v bodech 1 a 2. Značka otáček je upevněna přímo na rotoru, obvykle je nalepena reflexní páska. Značku otáček využívá laserový otáčkoměr k určení otáček rotoru a fáze vibračního signálu.

obr. 6. Instalace senzorů během vyvažování ve dvou rovinách s použitím Balanset-1

1,2-vibrační senzory, 3-fázové, 4-měřící jednotka USB, 5-laptop

Ve většině případů se dynamické vyvažování provádí metodou tří startů. Tato metoda je založena na tom, že se na rotor instalují zkušební závaží o již známé hmotnosti v sérii v 1 a 2 rovinách; hmotnosti a místo instalace vyvažovacích závaží se tedy vypočítávají na základě výsledků změny parametrů vibrací.

Místo instalace závaží se nazývá korekční rovina. Korekční roviny se obvykle volí v oblasti ložisek, na kterých je rotor uložen.

Při prvním spuštění se změří počáteční vibrace. Poté se na rotor blíže k jedné z podpěr instaluje zkušební závaží o známé hmotnosti. Poté se provede druhý start a změří se parametry vibrací, které by se měly změnit v důsledku instalace zkušebního závaží. Poté se zkušební závaží v první rovině odstraní a instaluje se v druhé rovině. Provede se třetí spuštění a změří se parametry vibrací. Po odstranění zkušebního závaží program automaticky vypočítá hmotnost a místo (úhly) instalace vyvažovacích závaží.

Smyslem nastavení zkušebních závaží je zjistit, jak systém reaguje na změnu nerovnováhy. Pokud známe hmotnosti a umístění zkušebních závaží, může program vypočítat tzv. koeficienty vlivu, které ukazují, jak zavedení známé nevyváženosti ovlivní parametry vibrací. Koeficienty vlivu jsou charakteristikou samotného mechanického systému a závisí na tuhosti podpěr a hmotnosti (setrvačnosti) systému rotor-podpěra.

U stejného typu mechanismů stejné konstrukce budou koeficienty vlivu podobné. Můžete si je uložit do paměti počítače a následně je použít pro vyvažování stejného typu mechanismů bez provádění zkušebních jízd, což výrazně zlepšuje výkonnost vyvažování. Měli bychom také poznamenat, že hmotnost zkušebních závaží by měla být zvolena taková, aby se při instalaci zkušebních závaží výrazně lišily parametry vibrací. V opačném případě se zvyšuje chyba při výpočtu koeficientů vlivu a zhoršuje se kvalita vyvažování.