TRAGBARER BALANCER ""BALANSET-1A""

Ein PC-basiertes dynamisches Zweikanal-Auswuchtsystem

BETRIEBSANLEITUNG

rev. 1.56 Mai 2023

2023 | Portugal, Porto

SICHERHEITSHINWEIS: Dieses Gerät entspricht den EU-Sicherheitsnormen. Laserprodukt der Klasse 2. Beachten Sie die Sicherheitsvorschriften für rotierende Geräte. Vollständige Sicherheitsinformationen finden Sie weiter unten →

INHALTSVERZEICHNIS

1. ÜBERSICHT ÜBER DAS AUSGLEICHSSYSTEM

Balanset-1A Balancer bietet dynamische Auswuchtdienste in einer und zwei Ebenen für Ventilatoren, Schleifscheiben, Spindeln, Brecher, Pumpen und andere rotierende Maschinen.

Der Balanset-1A-Auswuchtapparat umfasst zwei Vibrationssensoren (Beschleunigungsmesser), einen Laser-Phasensensor (Drehzahlmesser), eine 2-Kanal-USB-Schnittstelle mit Vorverstärkern, Integratoren und einem ADC-Erfassungsmodul sowie eine Windows-basierte Auswuchtsoftware. Für den Betrieb des Balanset-1A wird ein Notebook oder ein anderer Windows-kompatibler PC (WinXP bis Win11, 32- oder 64-Bit) benötigt.

Die Auswuchtsoftware liefert automatisch die richtige Auswuchtlösung für das Ein- und Zwei-Ebenen-Auswuchten. Balanset-1A ist auch für Nicht-Vibrationsexperten einfach zu bedienen.

Alle Bilanzierungsergebnisse werden im Archiv gespeichert und können zur Erstellung der Berichte verwendet werden.

Wesentliche Merkmale

Einfach zu benutzen

- • Vom Benutzer wählbare Testmasse

- • Popup zur Validierung der Massentests

- • Manuelle Dateneingabe

Messmöglichkeiten

- • Drehzahl, Amplitude und Phase

- • FFT-Spektralanalyse

- • Wellenform- und Spektrumanzeige

- • Gleichzeitige Zweikanal-Daten

Erweiterte Funktionen

- • Eingesparte Einflusskoeffizienten

- • Trimmenausgleich

- • Berechnung der Dornexzentrizität.

- • ISO 1940 Toleranzberechnung.

Datenmanagement

- • Unbegrenzter Speicherplatz für Ausgleichsdaten

- • Speicherung von Schwingungswellenformen

- • Archiv und Berichte

Berechnungswerkzeuge

- • Aufteilungsgewichtsberechnung

- • Bohrberechnung

- • Ändern der Korrekturebenen

- • Polardiagramm-Visualisierung

Analyseoptionen

- • Testgewichte entfernen oder belassen

- • RunDown-Diagramme (experimentell)

2. SPEZIFIKATION

| Parameter | Spezifikation |

|---|---|

| Messbereich des Effektivwerts (RMS) der Schwinggeschwindigkeit, mm/sec (für 1x Schwingung) | von 0,02 bis 100 |

| Der Frequenzbereich der RMS-Messung der Schwinggeschwindigkeit, Hz | von 5 bis 550 |

| Nummer der Korrekturebenen | 1 oder 2 |

| Bereich der Messung der Drehfrequenz, U/min | 100 – 100000 |

| Bereich der Schwingungsphasenmessung, Winkelgrad | von 0 bis 360 |

| Fehler der Schwingungsphasenmessung, Winkelgrad | ± 1 |

| Messgenauigkeit der RMS-Schwinggeschwindigkeit | ±(0,1 + 0,1×Vgemessen) mm/s |

| Messgenauigkeit der Rotationsfrequenz | ±(1 + 0,005×Ngemessen) U/min |

| Mittlere Betriebsdauer zwischen Ausfällen (MTBF), Stunden, Minuten | 1000 |

| Durchschnittliche Lebensdauer, Jahre, min | 6 |

| Abmessungen (im Hartschalenkoffer), cm | 39*33*13 |

| Masse, kg | <5 |

| Gesamtabmessungen des Vibrationssensors, mm, max | 25*25*20 |

| Masse des Vibrationssensors, kg, max | 0.04 |

|

Betriebsbedingungen: - Temperaturbereich: von 5 °C bis 50 °C - Relative Luftfeuchtigkeit: < 85%, ungesättigt - Ohne starkes elektromagnetisches Feld und starke Einwirkung |

|

3. PAKET

Der Balancer Balanset-1A umfasst zwei einachsige Beschleunigungsmesser, einen Laserphasenreferenzmarker (digitaler Drehzahlmesser), eine 2-Kanal-USB-Schnittstelleneinheit mit Vorverstärkern, Integratoren und ADC-Erfassungsmodul sowie eine Windows-basierte Balancesoftware.

Lieferset

| Beschreibung | Nummer | Hinweis |

|---|---|---|

| USB-Schnittstelleneinheit | 1 | |

| Laser-Phasenreferenzmarker (Tachometer) | 1 | |

| Einachsige Beschleunigungsmesser | 2 | |

| Magnetischer Ständer | 1 | |

| Digitale Waagen | 1 | |

| Hartschalenkoffer für den Transport | 1 | |

| ""Balanset-1A". Benutzerhandbuch. | 1 | |

| Flash-Disk mit Ausgleichssoftware | 1 |

4. GLEICHGEWICHTSGRUNDSÄTZE

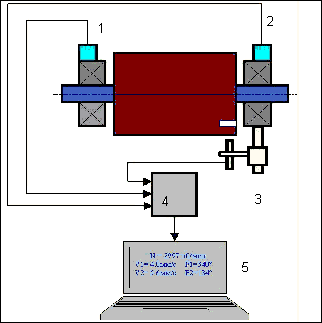

4.1. "Balanset-1A" umfasst (Abb. 4.1) eine USB-Schnittstelleneinheit (1), zwei Beschleunigungsmesser (2) und (3), Phasenreferenzmarkierung (4) und tragbarer PC (nicht im Lieferumfang enthalten) (5).

Im Lieferumfang ist auch der Magnetständer enthalten (6) dient zur Montage der Phasenreferenzmarkierung und der digitalen Skalen 7.

Die Steckverbinder X1 und X2 sind für den Anschluss der Schwingungssensoren an 1 bzw. 2 Messkanäle vorgesehen, während der Steckverbinder X3 für den Anschluss des Phasenreferenzmarkers verwendet wird.

Das USB-Kabel sorgt für die Stromversorgung und die Verbindung der USB-Schnittstelleneinheit mit dem Computer.

Abb. 4.1. Lieferset des "Balanset-1A"

Mechanische Schwingungen erzeugen ein elektrisches Signal proportional zur Schwingbeschleunigung am Ausgang des Schwingungssensors. Digitalisierte Signale vom ADC-Modul werden per USB an den tragbaren PC übertragen (5). Der Phasenreferenzmarker erzeugt das Impulssignal zur Berechnung der Rotationsfrequenz und des Schwingungsphasenwinkels. Die Windows-basierte Software bietet Lösungen für den Ein- und Zweiebenenausgleich, Spektrumanalyse, Diagramme, Berichte und die Speicherung von Einflusskoeffizienten.

5. SICHERHEITSVORKEHRUNGEN

⚡ ACHTUNG – Elektrische Sicherheit

5.1. Beim Betrieb an 220 V sind die elektrischen Sicherheitsvorschriften zu beachten. Es ist nicht erlaubt, das Gerät zu reparieren, wenn es an 220 V angeschlossen ist.

5.2. Bei Verwendung des Geräts in einer Umgebung mit minderwertiger Wechselstromversorgung oder bei Netzwerkstörungen wird empfohlen, die Stromversorgung über den Akku des Computers zu nutzen.

⚠️ Zusätzliche Sicherheitsanforderungen für rotierende Maschinen

- !Maschinensperre: Führen Sie vor der Installation von Sensoren immer die richtigen Lockout-/Tagout-Verfahren durch

- !Persönliche Schutzausrüstung: Tragen Sie eine Schutzbrille und einen Gehörschutz und vermeiden Sie lose Kleidung in der Nähe rotierender Maschinen

- !Sichere Installation: Stellen Sie sicher, dass alle Sensoren und Kabel sicher befestigt sind und nicht von rotierenden Teilen erfasst werden können

- !Notfallmaßnahmen: Informieren Sie sich über die Not-Aus- und Abschaltverfahren.

- !Ausbildung: Auswuchtgeräte an rotierenden Maschinen dürfen nur von geschultem Personal bedient werden.

6. SOFTWARE- UND HARDWARE-EINSTELLUNGEN

6.1. Installation von USB-Treibern und Auswuchtsoftware

Installieren Sie vor der Arbeit Treiber und Ausgleichssoftware.

Liste der Ordner und Dateien

Die Installationsdiskette (Flash-Laufwerk) enthält die folgenden Dateien und Ordner:

- Bs1Av###Setup – Ordner mit der Auswuchtsoftware "Balanset-1A" (### – Versionsnummer)

- ArdDrv – USB-Treiber

- EBalancer_manual.pdf – dieses Handbuch

- Bal1Av###Setup.exe – Setup-Datei. Diese Datei enthält alle oben genannten Archivdateien und -ordner. ### – Version der Software "Balanset-1A".

- Ebalance.cfg – Empfindlichkeitswert

- Bal.ini – einige Initialisierungsdaten

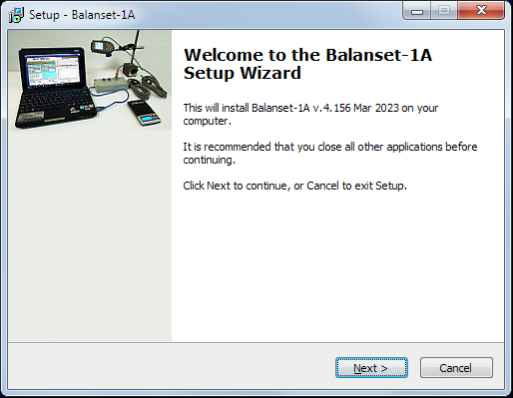

Vorgehensweise bei der Softwareinstallation

Für die Installation von Treibern und spezieller Software führen Sie die Datei Bal1Av###Setup.exe und folgen Sie den Einrichtungsanweisungen mit den Tasten "Weiter", "ОК" usw.

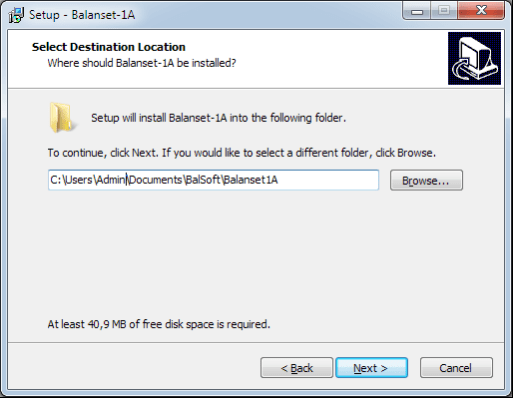

Wählen Sie den Installationsordner. Normalerweise sollte der angegebene Ordner nicht geändert werden.

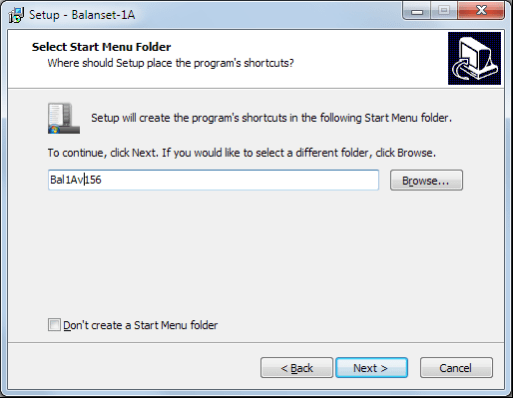

Dann verlangt das Programm die Angabe der Programmgruppe und der Desktop-Ordner. Taste drücken Weiter.

Endmontage

- ✓Installieren Sie die Sensoren am überprüften oder ausgewuchteten Mechanismus (detaillierte Informationen über die Installation der Sensoren finden Sie in Anhang 1)

- ✓Schließen Sie die Schwingungssensoren 2 und 3 an die Eingänge X1 und X2 und den Phasenwinkelsensor an den Eingang X3 der USB-Schnittstelleneinheit an.

- ✓Schließen Sie die USB-Schnittstelleneinheit an den USB-Anschluss des Computers an.

- ✓Bei Verwendung des Wechselstromnetzteils schließen Sie den Computer an das Stromnetz an. Schließen Sie das Netzteil an 220 V, 50 Hz an.

- ✓Klicken Sie auf die Verknüpfung "Balanset-1A" auf dem Desktop.

7. AUSGLEICHSSOFTWARE

7.1. Allgemeines

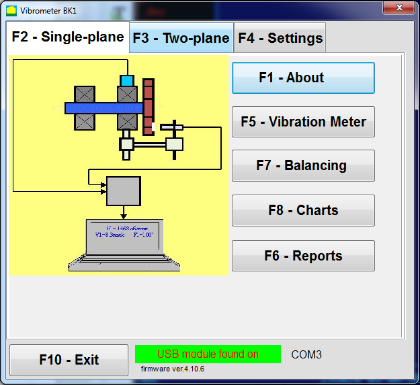

Ursprüngliches Fenster

Beim Ausführen des Programms "Balanset-1A" erscheint das Initialfenster, wie in Abb. 7.1 dargestellt.

Abb. 7.1. Anfangsfenster des "Balanset-1A""

Im Startfenster gibt es 9 Schaltflächen mit den Namen der Funktionen, die beim Anklicken ausgeführt werden.

F1-"Über"

Abb. 7.2. F1-Fenster «Info»

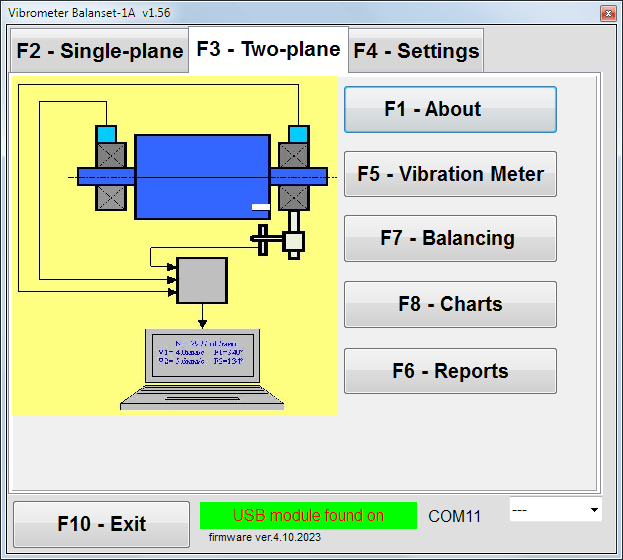

F2-"Eine Ebene", F3-"Zwei Ebenen"

Drücken"F2- Einzelebene"" (oder F2 Funktionstaste auf der Computertastatur) wählt die Messschwingung auf dem Kanal X1.

Nach dem Anklicken dieser Schaltfläche zeigt der Computer das in Abb. 7.1 dargestellte Diagramm an, das den Vorgang der Schwingungsmessung nur auf dem ersten Messkanal (oder den Auswuchtvorgang in einer einzigen Ebene) illustriert.

Drücken der ""F3-Zwei Ebenen"" (oder F3 Funktionstaste auf der Computertastatur) wählt den Modus der Vibrationsmessungen auf zwei Kanälen X1 und X2 gleichzeitig. (Abb. 7.3.)

Abb. 7.3. Anfangsfenster des "Balanset-1A". Zwei-Ebenen-Auswuchten.

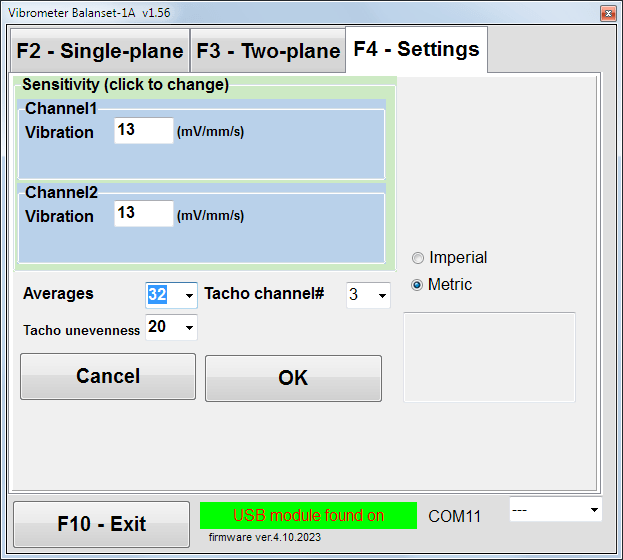

F4 – «Einstellungen»

Abb. 7.4. Fenster "Einstellungen"

In diesem Fenster können Sie einige Einstellungen des Balanset-1A ändern.

- Empfindlichkeit. Der Nennwert beträgt 13 mV/mm/s.

Eine Änderung der Empfindlichkeitskoeffizienten der Sensoren ist nur beim Austausch von Sensoren erforderlich!

Achtung!

Wenn Sie einen Empfindlichkeitskoeffizienten eingeben, wird sein Bruchteil durch das Dezimalkomma (das Zeichen ",") vom ganzzahligen Teil getrennt.

- Mittelwertbildung - Anzahl der Mittelwertbildungen (Anzahl der Rotorumdrehungen, über die die Daten zur Erhöhung der Genauigkeit gemittelt werden)

- Tacho-Kanal# - Kanal #: Der Drehzahlmesser ist angeschlossen. Standardmäßig - 3. Kanal.

- Unebenheiten - der Unterschied in der Dauer benachbarter Tachoimpulse, der oben die Warnung auslöst ""Versagen des Tachometers"

- Imperial/Metrisch - Wählen Sie das Einheitensystem.

Die Com-Port-Nummer wird automatisch zugewiesen.

F5 – «Vibrationsmesser»

Durch Drücken dieser Taste (oder einer Funktionstaste von F5 (auf der Computertastatur) aktiviert den Vibrationsmessmodus auf einem oder zwei Messkanälen des virtuellen Vibrationsmessgeräts, abhängig vom Zustand der Tasten."F2-Einzelebene", ""F3-zwei-Ebene".

F6 – «Berichte»

Durch Drücken dieser Taste (oder F6 Funktionstaste auf der Computertastatur) schaltet das Auswuchtarchiv ein, aus dem Sie den Bericht mit den Ergebnissen des Auswuchtens für einen bestimmten Mechanismus (Rotor) ausdrucken können.

F7 - "Auswuchten"

Durch Drücken dieser Taste (oder der Funktionstaste F7 auf Ihrer Tastatur) wird der Ausgleichsmodus in einer oder zwei Korrekturebenen aktiviert, je nachdem, welcher Messmodus durch Drücken der Tasten "“ ausgewählt wurde."F2-Einzelebene", ""F3-zwei-Ebene".

F8 - "Diagramme"

Durch Drücken dieser Taste (oder F8 Durch Drücken der Funktionstaste auf der Computertastatur wird ein grafisches Vibrationsmessgerät aktiviert, dessen Funktion gleichzeitig mit den digitalen Werten der Amplitude und Phase der Vibrationsgrafik auf einem Display angezeigt wird.

F10 – «Beenden»

Durch Drücken dieser Taste (oder F10 Durch Drücken der Funktionstaste auf der Computertastatur wird das Programm "Balanset-1A" abgeschlossen.

7.2. "Vibrationsmesser"

Bevor ich im ""Schwingungsmesser"Installieren Sie im Modus „Vibrationssensoren“ Vibrationssensoren an der Maschine und verbinden Sie diese mit den Anschlüssen X1 und X2 der USB-Schnittstelleneinheit. Der Drehzahlsensor wird an den Eingang X3 der USB-Schnittstelleneinheit angeschlossen.

Abb. 7.5 USB-Schnittstelleneinheit

Bringen Sie für die Arbeit mit dem Tacho reflektierendes Klebeband auf der Oberfläche eines Rotors an.

Abb. 7.6. Reflektierendes Band.

Empfehlungen für die Installation und Konfiguration von Sensoren sind in Anhang 1 enthalten.

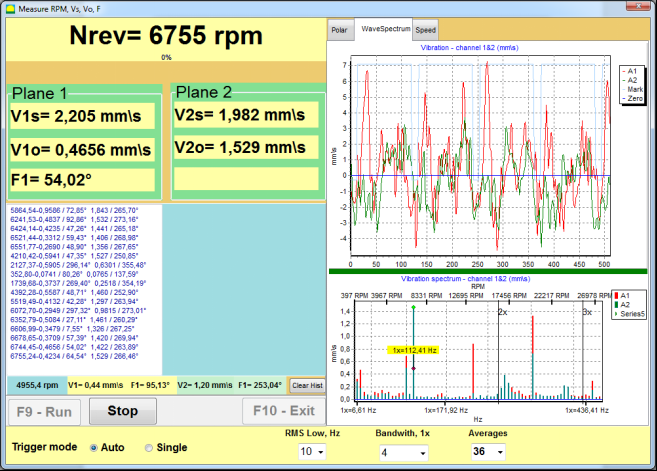

Um die Messung im Vibrationsmesser-Modus zu starten, klicken Sie auf die Schaltfläche ""F5 - Schwingungsmessgerät"" im Startfenster des Programms (siehe Abb. 7.1).

Schwingungsmessgerät Fenster erscheint (siehe Abb. 7.7)

Abb. 7.7. Modus des Schwingungsmessers. Welle und Spektrum.

Um die Schwingungsmessungen zu starten, klicken Sie auf die Schaltfläche ""F9 – Ausführen"" (oder drücken Sie die Funktionstaste) F9 auf der Tastatur).

Wenn Triggermodus Auto wird geprüft - die Ergebnisse der Vibrationsmessungen werden regelmäßig auf dem Bildschirm angezeigt.

Bei gleichzeitiger Schwingungsmessung auf dem ersten und zweiten Kanal befinden sich die Fenster unterhalb der Wörter "Ebene 1"" Und ""Ebene 2"" wird gefüllt.

Die Schwingungsmessung im Modus "Vibration" kann auch mit einem nicht angeschlossenen Phasenwinkelsensor durchgeführt werden. Im Startfenster des Programms wird der Wert der gesamten Effektivschwingung (RMS) angezeigt.V1s, V2s) wird nur angezeigt.

Im Vibrationsmessermodus gibt es folgende Einstellungen

- RMS niedrig, Hz – niedrigste Frequenz zur Berechnung des Effektivwerts der Gesamtvibration

- Bandbreite - Schwingungsfrequenzbandbreite im Diagramm

- Durchschnittswerte - Anzahl der Durchschnittswerte für eine höhere Messgenauigkeit

Um die Arbeit im Modus "Vibrationsmesser" abzuschließen, klicken Sie auf die Schaltfläche "F10 - Beenden"" und kehren Sie zum Startfenster zurück.

Abb. 7.8. Modus des Schwingungsmessers. Drehgeschwindigkeit Unebenheiten, 1x Schwingungsform.

Abb. 7.9. Modus des Schwingungsmessers. Rundown (Beta-Version, keine Garantie!).

7.3 Auswuchtvorgang

Das Auswuchten wird für Mechanismen in gutem technischen Zustand und korrekt montiert durchgeführt. Andernfalls muss der Mechanismus vor dem Auswuchten repariert, richtig gelagert und fixiert werden. Der Rotor sollte von Verunreinigungen gereinigt werden, die das Auswuchten behindern können.

Messen Sie vor dem Auswuchten die Schwingungen im Schwingungsmessmodus (Taste F5), um sicher zu sein, dass es sich hauptsächlich um 1x Schwingung handelt.

Abb. 7.10. Modus des Schwingungsmessers. Überprüfung der Gesamtschwingung (V1s,V2s) und der 1x (V1o,V2o).

Wenn der Wert der Gesamtvibration V1s (V2s) ungefähr der Größe der Vibration bei Rotationsfrequenz (1x Vibration) V1o (V2o) entspricht, kann davon ausgegangen werden, dass der Hauptbeitrag zum Vibrationsmechanismus von einer Unwucht des Rotors herrührt. Wenn der Wert der Gesamtvibration V1s (V2s) viel höher ist als die 1x Vibrationskomponente V1o (V2o), wird empfohlen, den Zustand des Mechanismus zu überprüfen – Zustand der Lager, ihre Befestigung auf der Basis, Sicherstellung, dass während der Rotation kein Kontakt zwischen den festen Teilen und dem Rotor besteht usw.

Achten Sie auch auf die Stabilität der Messwerte im Schwingungsmessermodus – Amplitude und Phase der Schwingung sollten während des Messvorgangs nicht um mehr als 10-15% variieren. Andernfalls ist davon auszugehen, dass der Mechanismus im Resonanzbereich arbeitet. Ändern Sie in diesem Fall die Rotordrehzahl. Ist dies nicht möglich, ändern Sie die Installationsbedingungen der Maschine auf dem Fundament (z. B. vorübergehend auf Federstützen montieren).

Zum Rotorwuchten dient der Einflusskoeffizientenmethode Auswuchtmethode (3-Lauf-Methode) verwendet werden.

Es werden Probeläufe durchgeführt, um die Auswirkung der Probemasse auf die Schwingungsänderung, die Masse und den Ort (Winkel) des Einbaus der Korrekturgewichte zu bestimmen.

Bestimmen Sie zunächst die ursprüngliche Schwingung eines Mechanismus (erster Start ohne Gewicht), setzen Sie dann das Testgewicht in die erste Ebene und führen Sie den zweiten Start durch. Dann entfernen Sie die Probe Gewicht aus der ersten Ebene, in einer zweiten Ebene gesetzt und machte den zweiten Start.

Das Programm berechnet dann das Gewicht und den Einbauort (Winkel) der Korrekturgewichte und zeigt sie auf dem Bildschirm an.

Beim Auswuchten in einer einzigen Ebene (statisch) ist der zweite Start nicht erforderlich.

Das Testgewicht wird an einer beliebigen Stelle des Rotors angebracht, und der tatsächliche Radius wird in das Setup-Programm eingegeben.

(Der Positionsradius wird nur für die Berechnung des Unwuchtbetrags in Gramm * mm verwendet)

Wichtig!

- Die Messungen sollten mit konstanter Drehgeschwindigkeit des Mechanismus durchgeführt werden!

- Die Korrekturgewichte müssen auf dem gleichen Radius wie die Prüfgewichte angebracht werden!

Die Masse des Testgewichts wird so gewählt, dass sich nach der Installation (> 20–30°) und (20–30°) die Schwingungsamplitude deutlich ändert. Zu geringe Änderungen führen zu einem erheblichen Fehler bei nachfolgenden Berechnungen. Platzieren Sie die Testmasse am besten an der gleichen Stelle (im gleichen Winkel) wie die Phasenmarkierung.

Formel zur Berechnung der Probegewichtsmasse

Mt = Mr × Ksupport × Kvibration / (Rt × (N/100)²)

Wo:

- Mt - Masse des Probegewichts, g

- Herr - Rotormasse, g

- Ksupport - Stützsteifigkeitskoeffizient (1-5)

- Kvibration - Schwingungspegelkoeffizient (0,5-2,5)

- Rt - Probegewicht Installationsradius, cm

- N - Rotordrehzahl, U/min

Stützsteifigkeitskoeffizient (Ksupport):

- 1.0 - Sehr weiche Auflagen (Gummidämpfer)

- 2.0-3.0 - Mittlere Steifigkeit (Standardlager)

- 4.0-5.0 - Starre Stützen (massives Fundament)

Schwingungspegelkoeffizient (Kvibration):

- 0.5 - Geringe Vibration (bis zu 5 mm/Sek.)

- 1.0 - Normale Schwingung (5-10 mm/sec)

- 1.5 - Erhöhte Vibration (10-20 mm/sec)

- 2.0 - Hohe Vibration (20-40 mm/sec)

- 2.5 - Sehr hohe Vibration (>40 mm/sec)

🔗 Nutzen Sie unseren Online-Rechner:

Testgewichtsrechner →⚠️ Wichtig!

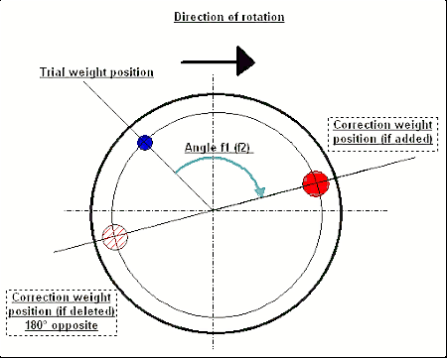

Nach jedem Probelauf werden die Probemassen entfernt! Korrekturgewichte in einem vom Ort der Probemontage aus berechneten Winkel eingestellt in Drehrichtung des Rotors!

Erklärung zur Winkelberechnung:

Der Einbauwinkel des Korrekturgewichts beträgt IMMER gezählt vom Einbauort des Prüfgewichts in Richtung der Rotordrehung.

- Nullpunkt (0°): Der genaue Ort, an dem Sie das Testgewicht angebracht haben, wird zu Ihrem Bezugspunkt (0 Grad).

- Richtung: Messen Sie den Winkel in derselben Richtung, in der sich der Rotor dreht.

Beispiel: Wenn sich der Rotor im Uhrzeigersinn dreht, messen Sie den Winkel im Uhrzeigersinn von der Position des Testgewichts aus. - Interpretation: Wenn das Programm einen Winkel von 120 Grad, müssen Sie das Korrekturgewicht installieren 120 Grad vor uns der Position des Prüfgewichts in Drehrichtung.

Abb. 7.11. Montage des Korrekturgewichts.

Empfohlen!

Vor dem dynamischen Auswuchten sollte sichergestellt werden, dass die statische Unwucht nicht zu hoch ist. Bei Rotoren mit horizontaler Achse kann der Rotor manuell um 90 Grad aus seiner aktuellen Position gedreht werden. Bei statischer Unwucht wird der Rotor in die Gleichgewichtslage gedreht. Sobald der Rotor die Gleichgewichtslage erreicht hat, muss das Ausgleichsgewicht am oberen Punkt etwa in der Mitte der Rotorlänge angebracht werden. Das Gewicht sollte so gewählt werden, dass sich der Rotor in keiner Position bewegt.

Durch ein solches Vorwuchten werden die Vibrationen beim ersten Start eines stark unausgeglichenen Rotors verringert.

Sensorinstallation und -montage

VDer Schwingungssensor muss an der Maschine in der gewählten Messstelle installiert und an den Eingang X1 der USB-Schnittstelleneinheit angeschlossen sein.

Es gibt zwei Montagekonfigurationen:

- Magnete

- Gewindebolzen M4

Der optische Tachosensor sollte an den Eingang X3 der USB-Schnittstelle angeschlossen werden. Außerdem sollte für die Verwendung dieses Sensors eine spezielle reflektierende Markierung auf der Oberfläche eines Rotors angebracht werden.

📏 Installationsanforderungen für optische Sensoren

- ✓Abstand zur Rotoroberfläche: 50–500 mm (je nach Sensormodell)

- ✓Breite des reflektierenden Bandes: Mindestens 1–1,5 cm (abhängig von Geschwindigkeit und Radius)

- ✓Orientierung: Senkrecht zur Rotoroberfläche

- ✓Montage: Verwenden Sie einen Magnetständer oder eine Klemme für eine stabile Positionierung

- ✓Vermeiden Sie direkte Sonneneinstrahlung oder helle künstliche Beleuchtung auf Sensor/Band

💡 Berechnung der Bandbreite: Um eine optimale Leistung zu erzielen, berechnen Sie die Bandbreite wie folgt:

L ≥ (N × R)/30000 ≥ 1,0-1,5 cm

Dabei gilt: L – Bandbreite (cm), N – Rotordrehzahl (U/min), R – Bandradius (cm)

Detaillierte Anforderungen an die Standortwahl der Sensoren und ihre Befestigung am Objekt beim Auswuchten sind in Anhang 1 aufgeführt.

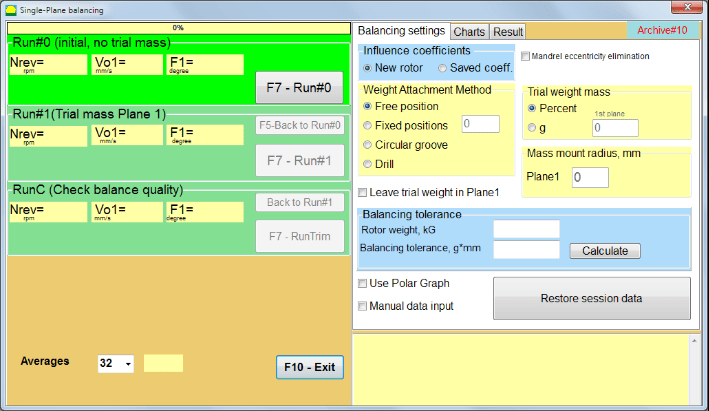

7.4 Auswuchten in einer Ebene

Abb. 7.12. "Auswuchten in einer Ebene"

Balancing-Archiv

Um mit der Arbeit an dem Programm im ""Single-Plane-Ausgleich"" Modus, klicken Sie auf die ""F2-Einfache Ebene""-Taste" (oder drücken Sie die Taste F2 auf der Computertastatur).

Klicken Sie dann auf ""F7 - Ausgleichen""-Taste, woraufhin die Single Plane Balancing Archiv Es erscheint ein Fenster, in dem die Auswuchtdaten gespeichert werden (siehe Abb. 7.13).

Abb. 7.13 Das Fenster zur Auswahl des Auswuchtarchivs in einer Ebene.

In diesem Fenster müssen Sie die Daten für den Namen des Rotors eingeben (Name des Rotors), Einbauort des Rotors (Ort), Toleranzen für Schwingungen und Restunwucht (Toleranz), Datum der Messung. Diese Daten werden in einer Datenbank gespeichert. Außerdem wird ein Ordner Arc### angelegt, wobei ### die Nummer des Archivs ist, in dem die Diagramme, eine Berichtsdatei usw. gespeichert werden. Nach Abschluss der Bilanzierung wird eine Berichtsdatei erstellt, die mit dem integrierten Editor bearbeitet und gedruckt werden kann.

Nach Eingabe der erforderlichen Daten müssen Sie auf "F10-OK""-Taste, woraufhin die ""Single-Plane-Ausgleich"" Fenster wird sich öffnen (siehe Abb. 7.13)

Auswuchteinstellungen (1-Ebene)

Abb. 7.14. Einzelne Ebene. Einstellungen zum Auswuchten

Auf der linken Seite dieses Fensters werden die Daten der Schwingungsmessungen und die Messsteuerungsknöpfe angezeigt."Lauf # 0", "Lauf # 1", "RunTrim".

Auf der rechten Seite dieses Fensters befinden sich drei Registerkarten:

- Ausgleichende Einstellungen

- Diagramme

- Ergebnis

Der ""Ausgleichende Einstellungen"Die Registerkarte " dient zum Aufrufen der Ausgleichseinstellungen:

- ""Einflusskoeffizient"" -

- "Neuer Rotor"" - Auswahl der Auswuchtung des neuen Rotors, für den keine Auswuchtkoeffizienten gespeichert sind und zwei Läufe erforderlich sind, um die Masse und den Einbauwinkel des Korrekturgewichts zu bestimmen.

- "Gespeicherter Koeff."" - Auswahl der Rotorauswuchtung, für die Auswuchtkoeffizienten gespeichert sind und nur ein Durchlauf zur Bestimmung des Gewichts und des Einbauwinkels des Korrekturgewichts erforderlich ist.

- ""Probegewichtsmasse"" -

- "Prozentsatz"" - Das Korrekturgewicht wird als Prozentsatz des Probegewichts berechnet.

- "Gramm"" - die bekannte Masse des Prüfgewichts wird eingegeben und die Masse des Korrekturgewichts wird berechnet in Gramm oder in oz für das Imperial-System.

⚠️ Achtung! Falls es notwendig ist, die ""Gespeicherter Koeff.""Modus für weitere Arbeiten während der anfänglichen Auswuchtung: Die Probegewichtsmasse muss in Gramm oder Unzen eingegeben werden, nicht in %. Eine Waage ist im Lieferumfang enthalten.".

- ""Gewichtsbefestigungsmethode""

- "Freie Position" - Gewichte können in beliebigen Winkelpositionen am Umfang des Rotors angebracht werden.

- "Feste Position"Das Gewicht kann in festen Winkelpositionen am Rotor angebracht werden, beispielsweise an den Schaufeln oder Bohrungen (z. B. 12 Bohrungen – 30 Grad). Die Anzahl der Fixpunkte muss im entsprechenden Feld eingegeben werden. Nach dem Auswuchten teilt das Programm das Gewicht automatisch in zwei Teile und gibt die Anzahl der Positionen an, an denen die ermittelten Massen angebracht werden müssen.“.

- "Kreisförmige Rille"– Wird zum Auswuchten von Schleifscheiben verwendet. In diesem Fall werden 3 Gegengewichte verwendet, um Unwuchten zu beseitigen.“

Abb. 7.17 Auswuchten der Schleifscheibe mit 3 Gegengewichten

Abb. 7.18 Auswuchten von Schleifscheiben. Polardiagramm.

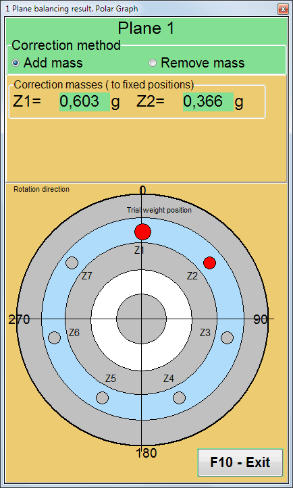

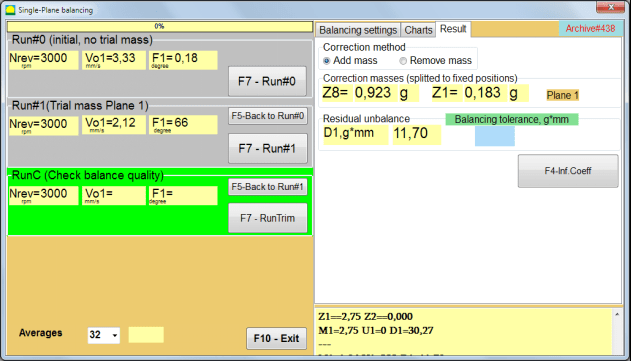

Abb. 7.15. Registerkarte "Ergebnis". Feste Position der Korrekturgewichtsbefestigung.

Z1 und Z2 – Positionen der installierten Korrekturgewichte, berechnet von der Position Z1 entsprechend der Drehrichtung. Z1 ist die Position, an der das Testgewicht installiert wurde.

Abb. 7.16 Feste Positionen. Polardiagramm.

- "Radius der Massenbefestigung, mm"- "Ebene1" – Der Radius des Probegewichts in der Ebene 1. Er ist erforderlich, um die Größe der anfänglichen und der verbleibenden Unwucht zu berechnen und so die Einhaltung der Toleranz für die verbleibende Unwucht nach dem Auswuchten zu bestimmen.“.

- "Lassen Sie das Versuchsgewicht in Ebene1."Normalerweise wird das Probegewicht während des Auswuchtvorgangs entfernt. In manchen Fällen ist dies jedoch nicht möglich. Dann muss hier ein Häkchen gesetzt werden, um die Masse des Probegewichts in den Berechnungen zu berücksichtigen.“.

- "Manuelle Dateneingabe"" - dient dazu, den Schwingungswert und die Phase manuell in die entsprechenden Felder auf der linken Seite des Fensters einzugeben und die Masse und den Installationswinkel des Korrekturgewichts beim Umschalten auf " zu berechnen."Ergebnisse"" Tab

- Taste ""Sitzungsdaten wiederherstellen"Während des Abgleichs werden die Messdaten in der Datei session1.ini gespeichert. Falls der Messvorgang aufgrund eines Computerabsturzes oder aus anderen Gründen unterbrochen wurde, können Sie durch Klicken auf diese Schaltfläche die Messdaten wiederherstellen und den Abgleich ab dem Unterbrechungszeitpunkt fortsetzen.

- Beseitigung der Dorn-Exzentrizität (Indexwuchten) Auswuchten mit zusätzlichem Anlauf, um den Einfluss der Exzentrizität des Dorns (Wuchtdorn) zu eliminieren. Montieren Sie den Rotor abwechselnd bei 0° und 180° relativ zum Dorn. Messen Sie die Unwuchten in beiden Positionen.

- Ausgleichende Toleranz Eingeben oder Berechnen von Restunwuchttoleranzen in g x mm (G-Klassen)

- Polardiagramm verwenden Polardiagramm zur Darstellung der Auswuchtergebnisse verwenden

1-Ebenen-Auswuchten. Neuer Rotor

Wie oben erwähnt, ""Neuer Rotor""Das Auswuchten erfordert zwei Probeläufe und mindestens einen Feinjustierungslauf der Auswuchtmaschine.".

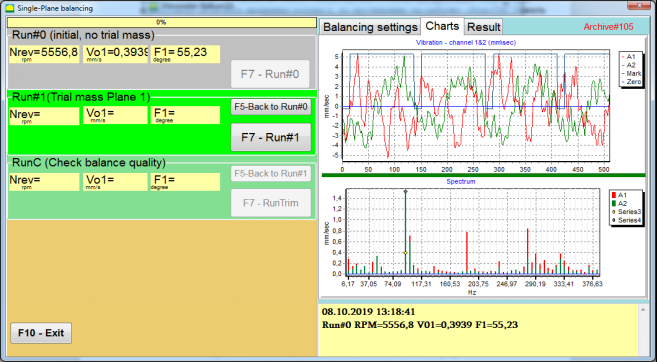

Lauf#0 (Erstlauf)

Nach der Installation der Sensoren am Auswuchtrotor und der Eingabe der Einstellparameter muss die Rotorrotation eingeschaltet werden. Sobald die Arbeitsdrehzahl erreicht ist, drücken Sie die Taste "Lauf#0""-Taste zum Starten der Messungen. Die ""Diagramme"Im rechten Bereich öffnet sich ein Tab, in dem Wellenform und Spektrum der Schwingung angezeigt werden. Im unteren Teil des Tabs wird eine Verlaufsdatei gespeichert, in der die Ergebnisse aller Starts mit einem Zeitbezug festgehalten werden. Diese Datei wird auf der Festplatte im Archivordner unter dem Namen memo.txt gespeichert.

Achtung!

Vor Beginn der Messung muss der Rotor der Auswuchtmaschine in Drehung versetzt werden (Lauf#0) und stellen Sie sicher, dass die Rotordrehzahl stabil ist.

Abb. 7.19. Auswuchten in einer Ebene. Erster Lauf (Run#0). Registerkarte Diagramme

Nach Beendigung des Messvorgangs können Sie im Fenster Lauf#0 Im linken Bereich werden die Messergebnisse angezeigt - die Rotordrehzahl (RPM), der Effektivwert (Vo1) und die Phase (F1) der 1x-Schwingung.

Der ""F5-Zurück zu Run#0"Mit der Taste " (oder der Funktionstaste F5) können Sie zum Abschnitt Run#0 zurückkehren und gegebenenfalls die Schwingungsparameter erneut messen.

Run#1 (Versuchsmasse Ebene 1)

Vor Beginn der Messung der Schwingungsparameter im Abschnitt ""Run#1 (Versuchsmasse Ebene 1), Ein Probegewicht sollte gemäß ""Probegewicht Masse"" Feld.

Das Ziel der Installation eines Testgewichts ist es, zu bewerten, wie sich die Schwingungen des Rotors verändern, wenn ein bekanntes Gewicht an einer bekannten Stelle (Winkel) installiert wird. Das Versuchsgewicht muss die Schwingungsamplitude entweder um 30% niedriger oder höher als die ursprüngliche Amplitude verändern oder die Phase um 30 Grad oder mehr gegenüber der ursprünglichen Phase verändern.

Falls es notwendig ist, die ""Gespeicherter Koeff."Für die weitere Bearbeitung muss der Ort (Winkel) der Anbringung des Testgewichts mit dem Ort (Winkel) der reflektierenden Markierung übereinstimmen.“.

Schalten Sie die Rotation des Rotors der Auswuchtmaschine wieder ein und vergewissern Sie sich, dass seine Rotationsfrequenz stabil ist. Klicken Sie anschließend auf "F7-Lauf#1""-Taste" (oder drücken Sie die Taste F7 auf der Computertastatur).

Nach der Messung in den entsprechenden Fenstern des ""Run#1 (Versuchsmasse Ebene 1)"" Abschnitt, die Ergebnisse der Messung der Rotordrehzahl (RPM) sowie des Wertes der Effektivkomponente (Vо1) und der Phase (F1) der auftretenden 1x-Schwingung.

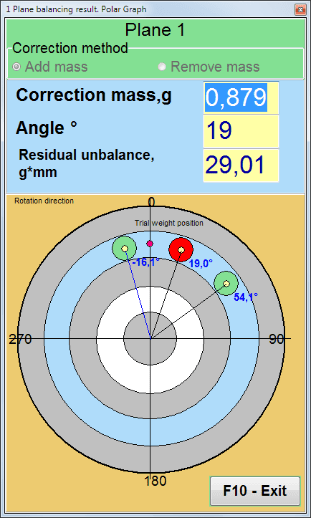

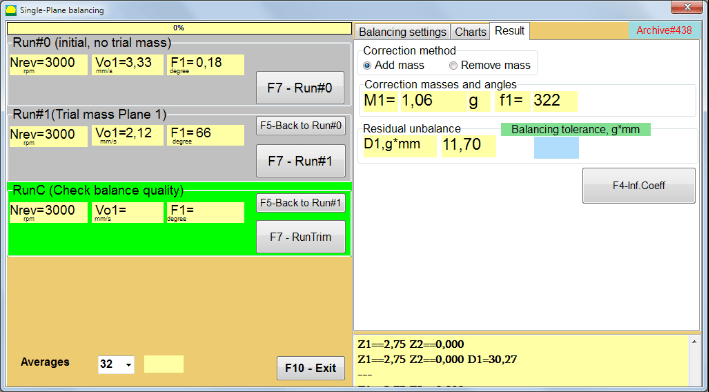

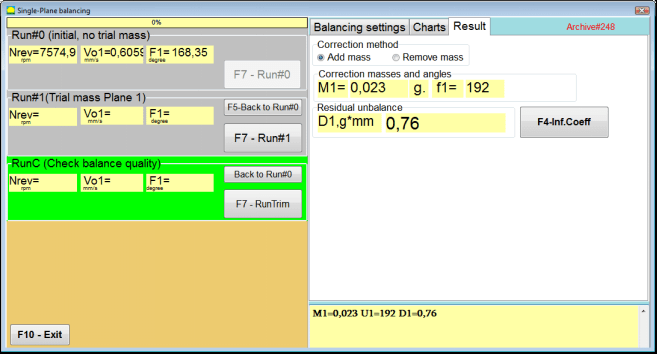

Gleichzeitig die ""Ergebnis"" Ein Tab öffnet sich auf der rechten Seite des Fensters.

Auf dieser Registerkarte werden die Ergebnisse der Berechnung der Masse und des Winkels des Ausgleichsgewichts angezeigt, das auf dem Rotor angebracht werden muss, um die Unwucht auszugleichen.

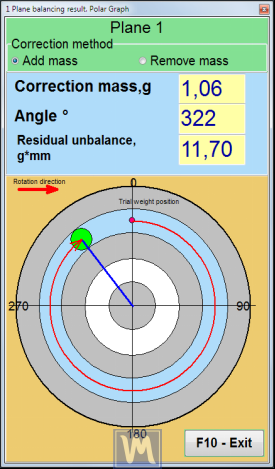

Darüber hinaus werden bei Verwendung des Polarkoordinatensystems der Massewert (M1) und der Einbauwinkel (f1) des Korrekturgewichts auf dem Display angezeigt.

Im Fall von ""Feste Positionen""Die Nummern der Positionen (Zi, Zj) und die Testgewichte und aufgeteilten Massen werden angezeigt.

Abb. 7.20. Auswuchten in einer Ebene. Lauf#1 und Auswuchtergebnis.

Wenn Polardiagramm angekreuzt ist, wird ein Polardiagramm angezeigt.

Abb. 7.21. Das Ergebnis der Auswuchtung. Polardiagramm.

Abb. 7.22. Das Ergebnis des Auswuchtens. Gewicht geteilt (feste Positionen)

Auch wenn ""Polardiagramm"wurde dies überprüft, ein Polardiagramm wird angezeigt.

Abb. 7.23. Auf feste Positionen aufgeteiltes Gewicht. Polardiagramm

⚠️ Achtung!

- Nach Abschluss des Messvorgangs im zweiten Durchlauf (""Run#1 (Versuchsmasse Ebene 1)"Bei der Auswuchtmaschine muss die Rotation angehalten und das installierte Probegewicht entfernt werden. Anschließend wird das Korrekturgewicht gemäß den Daten auf dem Ergebnisblatt am Rotor angebracht (oder entfernt).

Wenn das Probegewicht nicht entfernt wurde, müssen Sie auf das ""Ausgleichende Einstellungen"" Tabulatortaste und Kontrollkästchen aktivieren in ""Probegewicht in Ebene1 belassen"Dann wechseln Sie zurück zu ""Ergebnis"" Tab. Gewicht und Einbauwinkel des Korrekturgewichts werden automatisch neu berechnet.

- Die Winkelposition des Korrekturgewichts wird vom Einbauort des Prüfgewichts aus ermittelt. Die Bezugsrichtung des Winkels entspricht der Drehrichtung des Rotors.

- Im Fall von ""Feste Position"" - die 1st Position (Z1), fällt mit dem Einbauort des Prüfgewichts zusammen. Die Zählrichtung der Positionsnummer ist in der Drehrichtung des Rotors.

- Standardmäßig wird das Korrekturgewicht am Rotor angebracht. Dies wird durch die in der ""hinzufügen"" Feld. Wenn das Gewicht entfernt wird (z. B. durch Bohren), muss eine Markierung im " Feld angebracht werden."Löschen"" Feld, woraufhin sich die Winkelposition des Korrekturgewichts automatisch um 180º ändert.

Nach der Installation des Korrekturgewichts auf dem Auswuchtrotor im Betriebsfenster ist es notwendig, einen RunC (Trimm) durchzuführen und die Wirksamkeit des durchgeführten Auswuchtens zu bewerten.

RunC (Qualität der Waage prüfen)

⚠️ Achtung! Vor Beginn der Messung am RunCmuss der Rotor der Maschine in Drehung versetzt werden und es muss sichergestellt werden, dass er in den Betriebsmodus übergeht (stabile Drehfrequenz).

Zur Durchführung von Schwingungsmessungen im ""RunC (Qualität der Waage prüfen)"Im Abschnitt " klicken Sie auf ""F7 - RunTrim""-Taste (oder drücken Sie die Taste F7 auf der Tastatur).

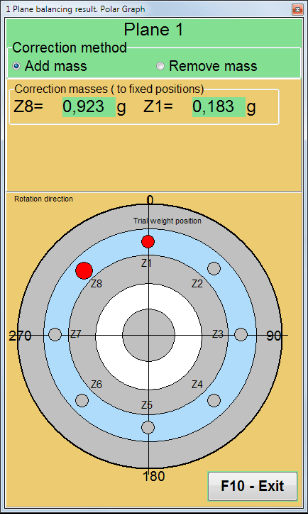

Nach erfolgreichem Abschluss des Messvorgangs, im ""RunC (Qualität der Waage prüfen)"Im Abschnitt „im linken Feld“ werden die Ergebnisse der Messung der Rotordrehzahl (RPM) sowie der Wert der Effektivkomponente (Vo1) und der Phase (F1) der 1x-Schwingung angezeigt.

Im ""Ergebnis"Auf der Registerkarte " werden die Ergebnisse der Berechnung der Masse und des Einbauwinkels des zusätzlichen Korrekturgewichts angezeigt.

Abb. 7.24. Auswuchten in einer Ebene. Durchführen eines RunTrim. Registerkarte "Ergebnis

Dieses Gewicht kann zu dem bereits auf dem Rotor montierten Ausgleichsgewicht addiert werden, um die Restunwucht auszugleichen. Zusätzlich wird im unteren Teil dieses Fensters die nach dem Auswuchten erreichte Restunwucht des Rotors angezeigt.

Wenn die Restschwingung und/oder die Restunwucht des ausgewuchteten Rotors den in den technischen Unterlagen festgelegten Toleranzanforderungen entspricht, kann der Auswuchtvorgang abgeschlossen werden.

Andernfalls kann der Auswuchtvorgang fortgesetzt werden. Dies ermöglicht die Methode der sukzessiven Annäherung, um mögliche Fehler zu korrigieren, die bei der Installation (Entfernung) des Ausgleichsgewichts auf einem ausgewuchteten Rotor auftreten können.

Bei der Fortsetzung des Auswuchtvorgangs am Auswuchtrotor ist es notwendig, zusätzliche Korrekturmasse anzubringen (zu entfernen), deren Parameter im Abschnitt "Korrekturmassen und -winkel".

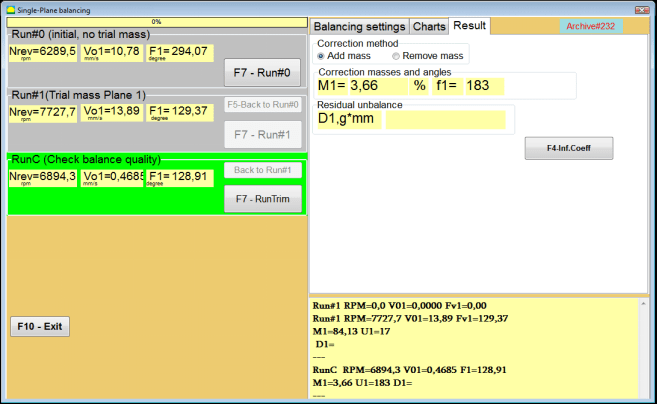

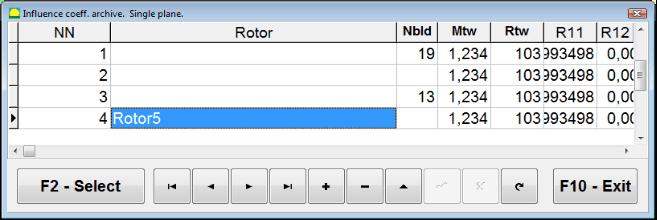

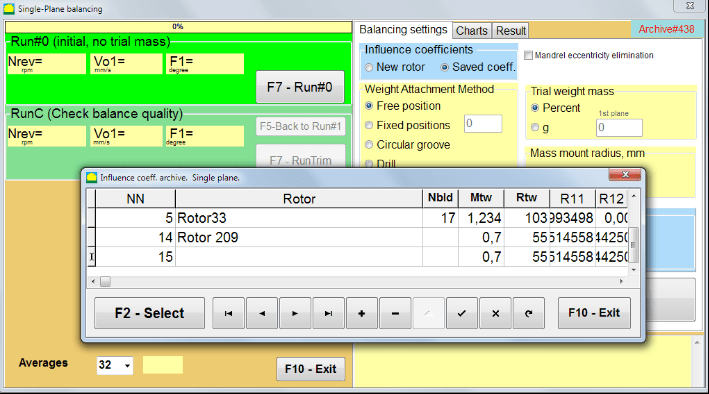

Einflusskoeffizienten (1-Ebene)

Der ""F4-Inf.Koeff""-Knopf im ""Ergebnis"Die Registerkarte " dient dazu, die aus den Ergebnissen der Kalibrierungsläufe berechneten Rotorwuchtkoeffizienten (Einflusskoeffizienten) anzuzeigen und im Computerspeicher zu speichern.

Wenn man darauf drückt,"Einflusskoeffizienten (einzelne Ebene)"Auf dem Computerbildschirm erscheint ein Fenster, in dem die aus den Ergebnissen der Kalibrierungsläufe (Testläufe) berechneten Auswuchtkoeffizienten angezeigt werden. Soll beim anschließenden Auswuchten dieser Maschine das "Gespeicherter Koeff."" Im Modus müssen diese Koeffizienten im Computerspeicher gespeichert werden.

Klicken Sie dazu auf "F9 – Speichern""-Taste und zur zweiten Seite des ""Einflusskoeffizientenarchiv. Einzelne Ebene."

Abb. 7.25. Ausgleichskoeffizienten in der 1. Ebene

Dann müssen Sie den Namen dieser Maschine in das Feld " eingeben."Rotor"" Spalte und klicken Sie auf ""F2-Speichern"" Schaltfläche zum Speichern der angegebenen Daten auf dem Computer.".

Anschließend können Sie durch Drücken der Taste " zum vorherigen Fenster zurückkehren."F10-Beenden""-Taste (oder die F10-Funktionstaste auf der Computertastatur).

Abb. 7.26. "Einflusskoeffizientenarchiv. Einzelne Ebene."

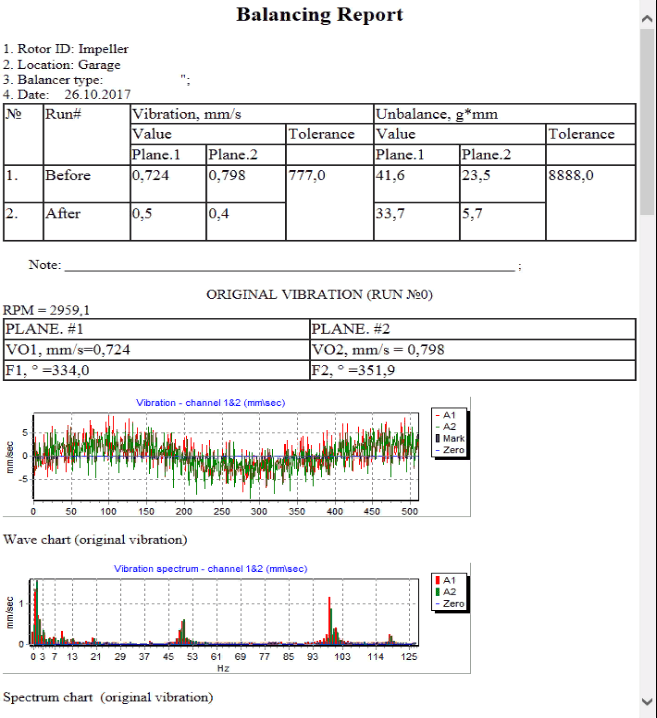

Ausgleichsbericht

Nach dem Ausgleich werden alle Daten gespeichert und der Ausgleichsbericht erstellt. Sie können den Bericht im integrierten Editor anzeigen und bearbeiten. Im Fenster "Archiv in einer Ebene ausbalancieren" (Abb. 7.9) Taste drücken ""F9 -Bericht"" Zugriff auf den Editor für Bilanzberichte.".

Abb. 7.27. Ausgleichsbericht.

Gespeichertes Koeffizientenausgleichsverfahren mit gespeicherten Einflusskoeffizienten in 1 Ebene

Einrichten des Messsystems (Eingabe der Ausgangsdaten)

Gespeicherter Koeffizientenausgleich kann auf einer Maschine durchgeführt werden, für die bereits Auswuchtkoeffizienten ermittelt und in den Computerspeicher eingegeben wurden.

⚠️ Achtung! Beim Auswuchten mit gespeicherten Koeffizienten müssen der Schwingungssensor und der Phasenwinkelsensor auf die gleiche Weise wie beim ersten Auswuchten installiert werden.

Eingabe der Ausgangsdaten für Gespeicherter Koeffizientenausgleich (wie im Fall von primär(""Neuer Rotor"") Ausgleich) beginnt im ""Auswuchten auf einer Ebene. Auswuchteinstellungen.".

In diesem Fall, im ""Einflusskoeffizienten"" Abschnitt, wählen Sie den ""Gespeicherter Koeffizient"" Artikel. In diesem Fall die zweite Seite des ""Einflusskoeffizient Archiv. Einzelne Ebene.", das ein Archiv der gespeicherten Ausgleichskoeffizienten speichert.

Abb. 7.28. Auswuchten mit gespeicherten Einflusskoeffizienten in 1 Ebene

Durch Navigieren durch die Tabelle dieses Archivs mithilfe der Steuertasten "►" oder "◄" können Sie den gewünschten Datensatz mit den Auswuchtkoeffizienten der betreffenden Maschine auswählen. Um diese Daten für aktuelle Messungen zu verwenden, drücken Sie anschließend die Taste "F2 - Auswählen"" Taste.

Danach werden die Inhalte aller anderen Fenster des ""Auswuchten auf einer Ebene. Auswuchteinstellungen."" werden automatisch ausgefüllt.

Nachdem Sie die Eingabe der Ausgangsdaten abgeschlossen haben, können Sie mit der Messung beginnen.

Messungen während des Auswuchtens mit gespeicherten Einflusskoeffizienten

Das Auswuchten mit gespeicherten Einflusskoeffizienten erfordert nur einen Erstlauf und mindestens einen Testlauf der Auswuchtmaschine.

⚠️ Achtung! Bevor Sie mit der Messung beginnen, müssen Sie die Rotation des Rotors einschalten und sicherstellen, dass die Drehfrequenz stabil ist.

Zur Durchführung der Messung von Schwingungsparametern im ""Run#0 (Initial, keine Versuchsmasse)"" Abschnitt, drücken Sie ""F7 - Lauf#0"" (oder drücken Sie die Taste F7 auf der Computertastatur).

Abb. 7.29. Auswuchten mit gespeicherten Einflusskoeffizienten in einer Ebene. Ergebnisse nach einem Durchlauf.

In den entsprechenden Feldern von ""Lauf#0"Im Abschnitt „“ werden die Ergebnisse der Messung der Rotordrehzahl (RPM), des Effektivwerts (Vо1) und der Phase (F1) der 1x-Schwingung angezeigt.

Gleichzeitig die ""Ergebnis"" Registerkarte zeigt die Ergebnisse der Berechnung der Masse und des Winkels des Korrekturgewichts an, das am Rotor angebracht werden muss, um die Unwucht auszugleichen.

Darüber hinaus werden bei Verwendung eines Polarkoordinatensystems die Massewerte und die Einbauwinkel der Korrekturgewichte auf dem Display angezeigt.

Im Falle der Aufteilung des Ausgleichsgewichts auf die festen Positionen werden die Nummern der Positionen des Auswuchtrotors und die Masse des Gewichts, das auf ihnen installiert werden muss, angezeigt.

Darüber hinaus wird der Bilanzierungsprozess gemäß den Empfehlungen in Abschnitt 7.4.2. für die Primärbilanzierung durchgeführt.

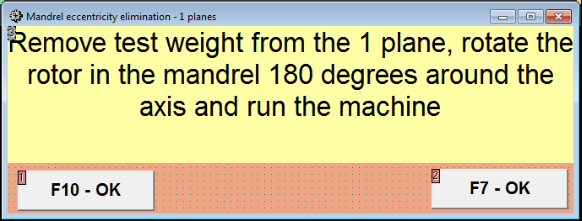

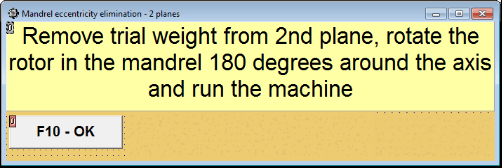

Beseitigung der Dorn-Exzentrizität (Indexwuchten)

Wenn der Rotor beim Auswuchten in einen zylindrischen Dorn eingesetzt wird, kann die Exzentrizität des Dorns einen zusätzlichen Fehler verursachen. Um diesen Fehler zu beseitigen, sollte der Rotor um 180 Grad in den Dorn eingesetzt werden und ein zusätzlicher Start durchgeführt werden. Dies wird als Indexwuchten bezeichnet.

Zur Durchführung des Indexwuchtens ist im Programm Balanset-1A eine spezielle Option vorgesehen. Wenn das Kontrollkästchen Dorn-Exzentrizitäts-Eliminierung aktiviert ist, erscheint ein zusätzlicher RunEcc-Abschnitt im Auswuchtfenster.

Abb. 7.30. Das Arbeitsfenster für den Indexausgleich.

Nach der Ausführung von Run # 1 (Trial mass Plane 1) erscheint ein Fenster

Abb. 7.31 Aufmerksamkeitsfenster für den Indexausgleich.

Nach der Installation des Rotors mit einer 180°-Drehung muss Run Ecc abgeschlossen werden. Das Programm berechnet automatisch die tatsächliche Rotorunwucht, ohne die Dornexzentrizität zu beeinflussen.

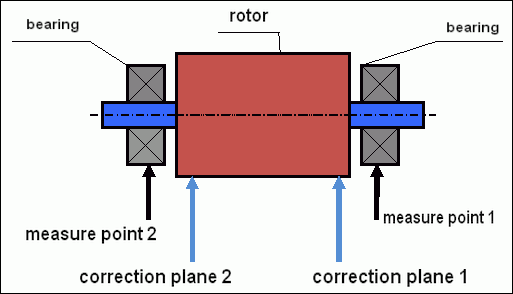

7.5 Auswuchten in zwei Ebenen

Vor Beginn der Arbeiten im Auswuchten in zwei Ebenen müssen an den ausgewählten Messpunkten Schwingungssensoren am Maschinenkörper angebracht und mit den Eingängen X1 bzw. X2 der Messeinheit verbunden werden.

An den Eingang X3 der Messeinheit muss ein optischer Phasenwinkelsensor angeschlossen werden. Um diesen Sensor zu verwenden, muss zusätzlich ein Reflexionsband auf die zugängliche Rotorfläche der Auswuchtmaschine geklebt werden.

Detaillierte Anforderungen an die Wahl des Installationsortes der Sensoren und deren Anbringung an der Anlage während der Bilanzierung sind in Anlage 1 aufgeführt.

Die Arbeit am Programm im ""Auswuchten in zwei Ebenen""Der Modus startet im Hauptfenster des Programms.".

Klicken Sie auf das ""F3-Zwei Ebenen""-Taste" (oder drücken Sie die Taste F3 auf der Computertastatur).

Klicken Sie anschließend auf die Schaltfläche "F7 – Auswuchten". Daraufhin erscheint ein Arbeitsfenster auf dem Computerbildschirm (siehe Abb. 7.13). Wählen Sie hier das Archiv zum Speichern der Daten beim Auswuchten in zwei Ebenen aus.

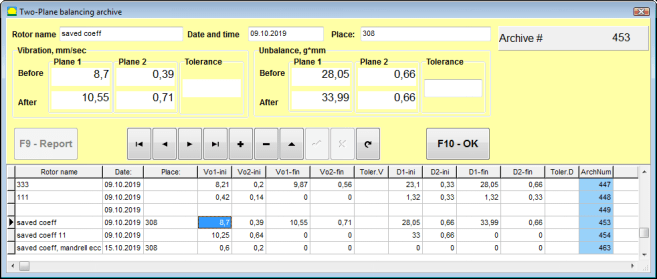

Abb. 7.32 Archivfenster mit zwei Ebenen zum Auswuchten.

In diesem Fenster müssen Sie die Daten des ausgewuchteten Rotors eingeben. Nach dem Drücken der Schaltfläche "F10-OK"Wenn Sie auf „Klicken“ klicken, wird ein Ausgleichsfenster angezeigt.

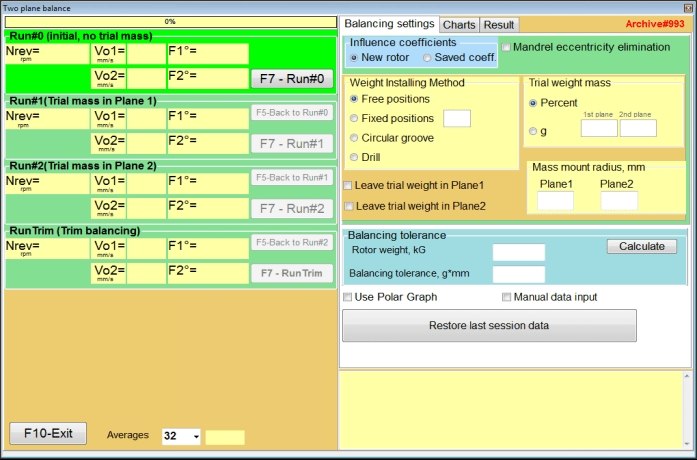

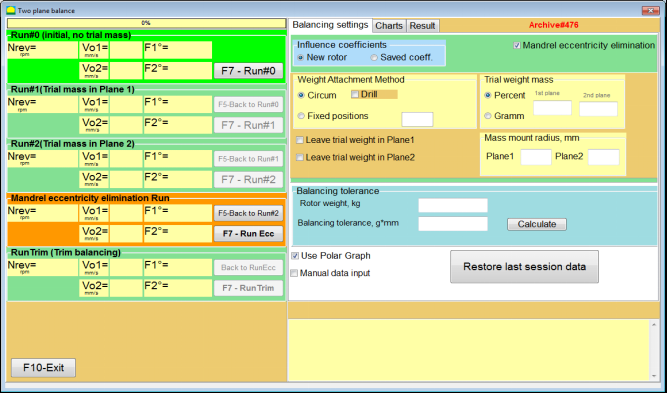

Auswuchteinstellungen (2-Ebenen)

Abb. 7.33. Fenster Auswuchten in zwei Ebenen.

Auf der rechten Seite des Fensters befindet sich das ""Ausgleichende Einstellungen"" Registerkarte zum Eingeben von Einstellungen vor dem Ausgleichen.

- Einflusskoeffizienten - Auswuchten eines neuen Rotors oder Auswuchten unter Verwendung gespeicherter Einflusskoeffizienten (Auswuchtkoeffizienten)

- Beseitigung der Exzentrizität des Dorns - Auswuchten mit zusätzlichem Anlauf, um den Einfluss der Exzentrizität des Dorns zu eliminieren

- Gewicht Anbringungsmethode - Anbringen von Ausgleichsgewichten an beliebiger Stelle am Rotorumfang oder an einer festen Position. Berechnungen für das Bohren beim Entfernen der Masse.

- "Freie Position" - Gewichte können in beliebigen Winkelpositionen am Umfang des Rotors angebracht werden.

- "Feste Position"Das Gewicht kann in festen Winkelpositionen am Rotor angebracht werden, beispielsweise an den Schaufeln oder Bohrungen (z. B. 12 Bohrungen – 30 Grad). Die Anzahl der Fixpunkte muss im entsprechenden Feld eingegeben werden. Nach dem Auswuchten teilt das Programm das Gewicht automatisch in zwei Teile und gibt die Anzahl der Positionen an, an denen die ermittelten Massen angebracht werden müssen.“.

- Probegewicht Masse - Probegewicht

- Versuchsgewicht in Ebene1 / Ebene2 belassen - Probegewicht beim Auswuchten entfernen oder belassen.

- Radius der Massenbefestigung, mm - Radius der Montage von Probe- und Korrekturgewichten

- Ausgleichende Toleranz - Eingabe oder Berechnung von Restunwuchttoleranzen in g-mm

- Polardiagramm verwenden - Verwenden Sie ein Polardiagramm, um die Ergebnisse des Auswuchtens darzustellen.

- Manuelle Dateneingabe - Manuelle Dateneingabe zur Berechnung der Ausgleichsgewichte

- Daten der letzten Sitzung wiederherstellen - Wiederherstellung der Messdaten der letzten Sitzung im Falle eines Fehlers bei der Fortsetzung des Ausgleichs.

2 Flugzeuge auswuchten. Neuer Rotor

Einrichten des Messsystems (Eingabe der Ausgangsdaten)

Eingabe der Ausgangsdaten für die Neues Auswuchten des Rotors im ""Zwei-Ebenen-Auswuchten. Einstellungen".

In diesem Fall, im ""Einflusskoeffizienten"" Abschnitt, wählen Sie den ""Neuer Rotor"" Artikel.

Ferner im Abschnitt "Probegewicht Masse"", Sie müssen die Maßeinheit für die Masse des Probegewichts auswählen - ""Gramm"" oder ""Prozentsatz".

Bei der Wahl der Maßeinheit"Prozentsatz"", alle weiteren Berechnungen der Masse des Korrekturgewichts werden als Prozentsatz im Verhältnis zur Masse des Prüfgewichts durchgeführt.".

Bei der Auswahl des ""Gramm""Maßeinheit, alle weiteren Berechnungen der Masse des Korrekturgewichts werden in Gramm durchgeführt. Geben Sie dann in den Fenstern rechts neben der Inschrift ein:"Gramm"" die Masse der Probegewichte, die am Rotor angebracht werden.

⚠️ Achtung! Falls es notwendig ist, die ""Gespeicherter Koeff.""Modus für weitere Arbeiten während der anfänglichen Auswuchtung, die Masse der Probegewichte muss eingegeben werden in Gramm.

Wählen Sie dann ""Gewicht Anbringungsmethode" - "Umkreis"" oder ""Feste Position".

Wenn Sie " auswählen"Feste Position"", Sie müssen die Anzahl der Positionen eingeben.

Berechnung der Toleranz für die Restunwucht (Auswuchttoleranz)

Die Toleranz für die Restunwucht (Auswuchttoleranz) kann gemäß dem in ISO 1940 „Schwingung. Anforderungen an die Auswuchtqualität von Rotoren im konstanten (starren) Zustand. Teil 1. Festlegung und Überprüfung von Auswuchttoleranzen“ beschriebenen Verfahren berechnet werden.

Abb. 7.34. Fenster zur Berechnung der Auswuchttoleranz

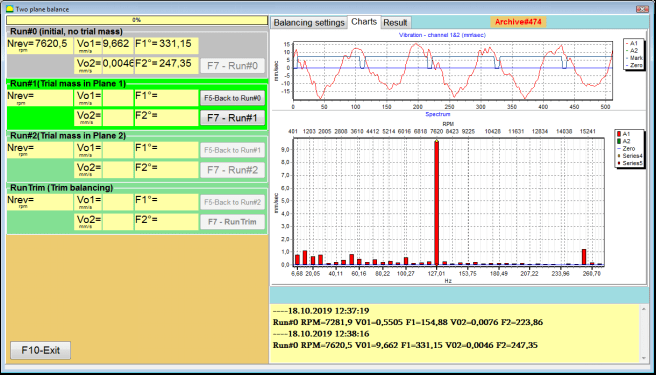

Erstlauf (Run#0)

Beim Balancieren in zwei Ebenen im ""Neuer Rotor"Im "-Modus sind drei Kalibrierläufe und mindestens ein Testlauf der Auswuchtmaschine erforderlich.

Die Schwingungsmessung beim ersten Anlauf der Maschine wird im ""Gleichgewicht in zwei Ebenen""Arbeitsfenster im""Lauf#0"" Abschnitt.

Abb. 7.35. Messergebnisse beim Auswuchten in zwei Ebenen nach dem ersten Durchgang.

⚠️ Achtung! Vor Beginn der Messung muss die Rotation des Rotors der Auswuchtmaschine eingeschaltet werden (erster Lauf) und sichergestellt werden, dass dieser mit stabiler Drehzahl in den Betriebsmodus gelangt.

Zur Messung von Schwingungsparametern in der Lauf#0 Im Abschnitt klicken Sie auf ""F7 - Lauf#0""-Taste" (oder drücken Sie die Taste F7 auf einer Computertastatur)

Die Ergebnisse der Messung der Rotordrehzahl (RPM), des RMS-Werts (VО1, VО2) und der Phasen (F1, F2) der 1x-Vibration erscheinen in den entsprechenden Fenstern des Lauf#0 Abschnitt.

Run#1.Trial Masse in Ebene1

Bevor mit der Messung der Schwingungsparameter im ""Run#1.Trial Masse in Ebene1"Im Abschnitt " sollten Sie die Rotation des Rotors der Auswuchtmaschine anhalten und ein Probegewicht mit der im Abschnitt " ausgewählten Masse anbringen.""Probegewicht Masse"" Abschnitt.

⚠️ Achtung!

- Die Frage der Wahl der Masse von Probegewichten und ihrer Einbauorte am Rotor einer Auswuchtmaschine wird im Anhang 1 ausführlich behandelt.

- Wenn es notwendig ist, die Gespeicherter Koeff. Bei künftigen Arbeiten muss die Stelle, an der das Prüfgewicht angebracht wird, unbedingt mit der Stelle übereinstimmen, an der die Markierung zum Ablesen des Phasenwinkels angebracht wird.

Danach muss der Rotor der Auswuchtmaschine wieder in Drehung versetzt werden und es muss sichergestellt werden, dass er in den Betriebsmodus übergeht.

Zur Messung von Schwingungsparametern im ""Lauf # 1.Probemasse in Ebene1"Im Abschnitt " klicken Sie auf ""F7 - Lauf#1""-Taste" (oder drücken Sie die Taste F7 auf der Computertastatur).

Nach erfolgreichem Abschluss des Messvorgangs gelangen Sie zurück zum Reiter Messergebnisse.

In diesem Fall in den entsprechenden Fenstern des ""Lauf#1. Versuchsmasse in Ebene1"" Abschnitt, die Ergebnisse der Messung der Rotordrehzahl (RPM) sowie den Wert der Komponenten des Effektivwerts (Vо1, Vо2) und der Phasen (F1, F2) der 1x-Schwingung.

""Run # 2.Testmasse in Ebene2""

Bevor wir mit der Messung der Schwingungsparameter im Abschnitt ""Lauf # 2.Probe Masse in Ebene2"", müssen Sie die folgenden Schritte ausführen:

- Stoppen Sie die Drehung des Rotors der Auswuchtmaschine.

- Entfernen Sie das in Ebene 1 installierte Testgewicht.

- Installieren Sie ein Probegewicht in Ebene 2, die im Abschnitt ""Probegewicht Masse".

Danach schalten Sie die Rotation des Rotors der Auswuchtmaschine ein und vergewissern sich, dass er die Betriebsdrehzahl erreicht hat.

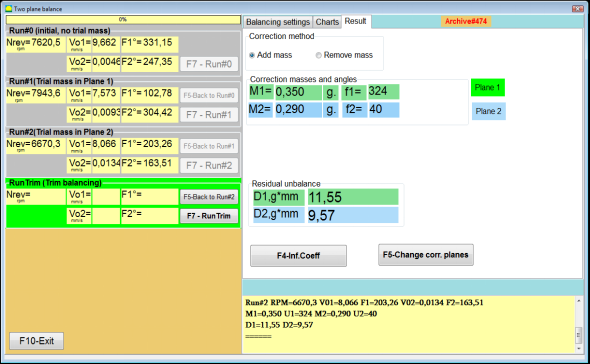

Um mit der Messung der Schwingungen im ""Lauf # 2.Probe Masse in Ebene2"Im Abschnitt " klicken Sie auf ""F7 - Lauf # 2""-Taste (oder drücken Sie die Taste F7 auf der Computertastatur). Dann die ""Ergebnis""Tab öffnet sich.

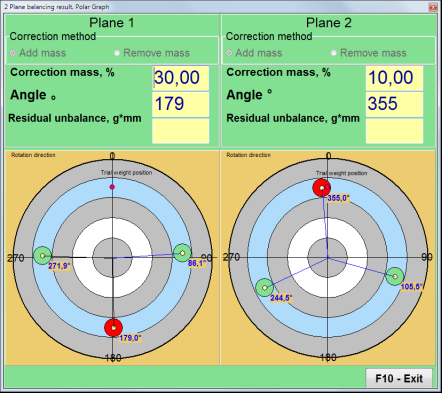

Im Falle der Verwendung der Gewicht Anbringungsmethode" - "Freie Positionen, im Display werden die Massewerte (M1, M2) und Einbauwinkel (f1, f2) der Ausgleichsgewichte angezeigt.

Abb. 7.36. Ergebnisse der Berechnung der Ausgleichsgewichte - freie Position

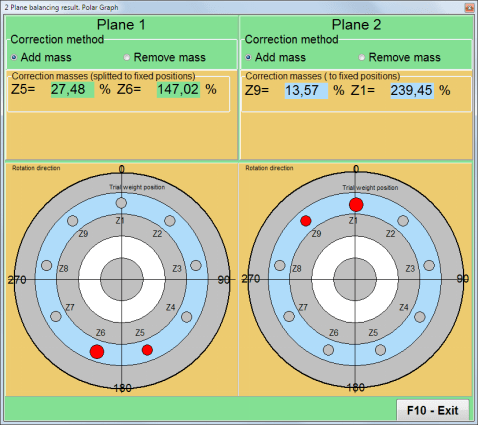

Abb. 7.37. Ergebnisse der Berechnung der Ausgleichsgewichte - freie Position. Polardiagramm

Im Falle der Verwendung der Methode der Gewichtsbefestigung" – "Feste Positionen

Abb. 7.38. Ergebnisse der Berechnung der Korrekturgewichte – feste Position.

Abb. 7.39. Ergebnisse der Berechnung der Ausgleichsgewichte - feste Position. Polardiagramm.

Im Falle der Verwendung der Gewichtsbefestigungsmethode – ""Kreisförmige Rille"

Abb. 7.40. Ergebnisse der Berechnung der Korrekturgewichte – Kreisförmige Nut.

⚠️ Achtung!

- Nach Abschluss des Messvorgangs auf der RUN#2 der Auswuchtmaschine, stoppen Sie die Drehung des Rotors und entfernen Sie das zuvor installierte Testgewicht. Dann können Sie Ausgleichsgewichte anbringen (oder entfernen).

- Die Winkelposition der Korrekturgewichte im Polarkoordinatensystem wird vom Einbauort des Korrekturgewichts in Drehrichtung des Rotors gezählt.

- Im Fall von ""Feste Position"" - die 1st Position (Z1), fällt mit dem Einbauort des Prüfgewichts zusammen. Die Zählrichtung der Positionsnummer ist in der Drehrichtung des Rotors.

- Standardmäßig wird das Korrekturgewicht am Rotor angebracht. Dies wird durch die in der ""hinzufügen"" Feld. Wenn das Gewicht entfernt wird (z. B. durch Bohren), muss eine Markierung im " Feld angebracht werden."Löschen"" Feld, woraufhin sich die Winkelposition des Korrekturgewichts automatisch um 180º ändert.

RunC (Trimmlauf)

Nach der Installation des Ausgleichsgewichts auf dem Auswuchtrotor ist es notwendig, einen RunC (Trimm) durchzuführen und die Effektivität der durchgeführten Auswuchtung zu bewerten.

⚠️ Achtung! Bevor mit der Messung im Probelauf begonnen wird, muss die Rotation des Rotors der Maschine eingeschaltet und sichergestellt werden, dass dieser die Betriebsdrehzahl erreicht hat.

Um Schwingungsparameter im Abschnitt RunTrim (Auswuchtqualität prüfen) zu messen, klicken Sie auf ""F7 - RunTrim""-Taste" (oder drücken Sie die Taste F7 auf der Computertastatur).

Es werden die Ergebnisse der Messung der Rotordrehfrequenz (RPM) sowie der Wert der RMS-Komponente (Vо1) und der Phase (F1) von 1x Vibration gezeigt.

Der ""Ergebnis"Auf der rechten Seite des Arbeitsfensters mit der Tabelle der Messergebnisse erscheint ein Reiter, der die Ergebnisse der Berechnung der Parameter der zusätzlichen Korrekturgewichte anzeigt.

Diese Gewichte können zu den bereits am Rotor angebrachten Ausgleichsgewichten hinzugefügt werden, um die Restunwucht auszugleichen.

Zusätzlich wird im unteren Teil dieses Fensters die nach dem Auswuchten erreichte Restunwucht des Rotors angezeigt.

Wenn die Werte der Restschwingung und/oder der Restunwucht des ausgewuchteten Rotors die in der technischen Dokumentation festgelegten Toleranzanforderungen erfüllen, kann der Auswuchtvorgang abgeschlossen werden.

Andernfalls kann der Auswuchtvorgang fortgesetzt werden. Dies ermöglicht die Methode der sukzessiven Annäherung, um mögliche Fehler zu korrigieren, die bei der Installation (Entfernung) des Ausgleichsgewichts auf einem ausgewuchteten Rotor auftreten können.

Bei der Fortsetzung des Auswuchtvorgangs am Auswuchtrotor ist es notwendig, zusätzliche Korrekturmasse einzubauen (zu entfernen), deren Parameter im Fenster "Ergebnis" angezeigt werden.

Im ""Ergebnis""Fenster, es gibt zwei Steuerungstasten, die verwendet werden können -""F4-Inf.Koeff", "F5 - Korrekturebenen ändern".

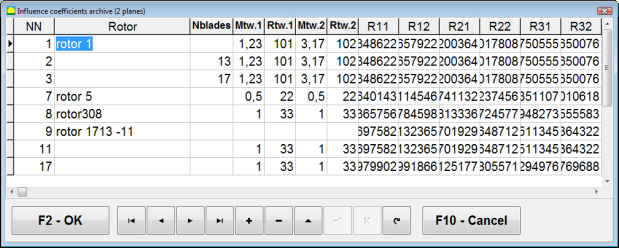

Einflußkoeffizienten (2 Ebenen)

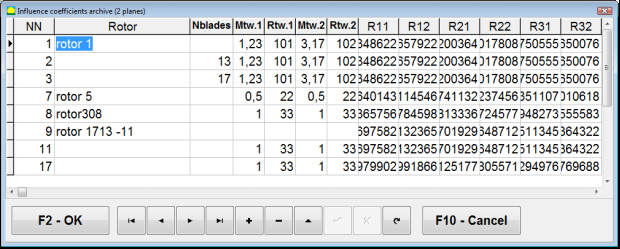

Der ""F4-Inf.Koeff"Mit der Taste " (oder der Funktionstaste F4 auf der Computertastatur) können die aus den Ergebnissen zweier Kalibrierungsstarts berechneten Rotorwuchtkoeffizienten im Computerspeicher angezeigt und gespeichert werden.

Wenn man darauf drückt,"Einflußkoeffizienten (zwei Ebenen)""Auf dem Computerbildschirm erscheint ein Arbeitsfenster, in dem die auf Basis der Ergebnisse der ersten drei Kalibrierungsstarts berechneten Ausgleichskoeffizienten angezeigt werden.".

Abb. 7.41. Arbeitsfenster mit Ausgleichskoeffizienten in 2 Ebenen.

Zukünftig soll beim Auswuchten solcher Maschinen die Verwendung des ""Gespeicherter Koeff."" Modus und Ausgleichskoeffizienten sind im Computerspeicher gespeichert.

Um die Koeffizienten zu speichern, klicken Sie auf ""F9 - Speichern""-Taste und gehen Sie zu ""Einflußkoeffizienten Archiv (2Ebenen)"" Fenster (siehe Abb. 7.42)

Abb. 7.42. Die zweite Seite des Arbeitsfensters mit Ausgleichskoeffizienten in 2 Ebenen.

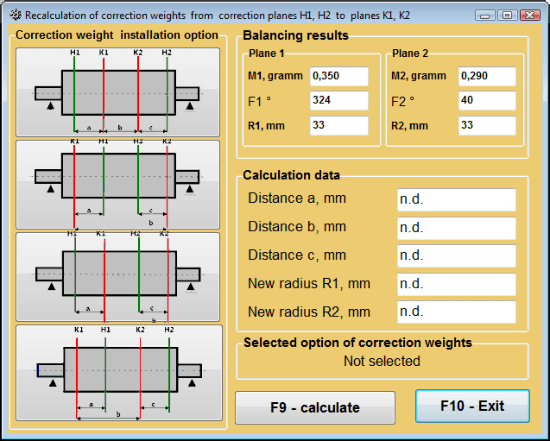

Berichtigungsebenen ändern

Der ""F5 - Korrekturebenen ändern"Die Schaltfläche " wird verwendet, wenn die Position der Korrekturebenen geändert werden muss, wenn die Massen und Installationswinkel der Korrekturgewichte neu berechnet werden müssen.

Dieser Modus ist vor allem beim Auswuchten von Rotoren mit komplexer Form (z. B. Kurbelwellen) nützlich.

Wenn diese Taste gedrückt wird, öffnet sich das Arbeitsfenster."Neuberechnung der Masse der Ausgleichsgewichte und des Winkels zu anderen Ausgleichsebenen"" wird auf dem Computerbildschirm angezeigt.

In diesem Arbeitsfenster müssen Sie eine der 4 möglichen Optionen auswählen, indem Sie auf das entsprechende Bild klicken.

Die ursprünglichen Korrekturebenen (Н1 und Н2) sind grün markiert, und die neuen (K1 und K2), für die es berechnet wird, rot.

Dann, im ""Berechnungsdaten"Im Abschnitt " geben Sie die angeforderten Daten ein, einschließlich:

- der Abstand zwischen den entsprechenden Korrekturebenen (a, b, c);

- neue Werte der Radien der Montage von Korrekturgewichten am Rotor (R1', R2').

Nach Eingabe der Daten müssen Sie die Taste "F9-berechnen"

Die Berechnungsergebnisse (Massen M1, M2 und Einbauwinkel der Ausgleichsgewichte f1, f2) werden im entsprechenden Abschnitt dieses Arbeitsfensters angezeigt.

Abb. 7.43 Änderung der Korrekturebenen. Neuberechnung der Korrekturmasse und des Winkels auf andere Korrekturebenen.

Gespeicherter Koeffizientenausgleich in 2 Ebenen

Gespeicherter Koeffizientenausgleich kann auf einer Maschine durchgeführt werden, für die bereits Auswuchtkoeffizienten ermittelt und im Speicher des Computers gespeichert wurden.

⚠️ Achtung! Beim erneuten Auswuchten müssen die Schwingungssensoren und der Phasenwinkelsensor auf die gleiche Weise installiert werden wie beim ersten Auswuchten.

Die Eingabe der Anfangsdaten für den Neuausgleich beginnt im Abschnitt ""Zwei-Ebenen-Balance. Balancing-Einstellungen".

In diesem Fall, im ""Einflusskoeffizienten"" Abschnitt, wählen Sie den ""Gespeicherter Koeff.""Gegenstand. In diesem Fall das Fenster.""Einflußkoeffizienten Archiv (2Ebenen)"" wird erscheinen, in dem das Archiv der zuvor ermittelten Bilanzierungskoeffizienten gespeichert ist.

Durch Navigieren durch die Tabelle dieses Archivs mithilfe der Steuertasten "►" oder "◄" können Sie den gewünschten Datensatz mit den Auswuchtkoeffizienten der betreffenden Maschine auswählen. Um diese Daten für aktuelle Messungen zu verwenden, drücken Sie anschließend die Taste "F2 - OK""-Taste und zum vorherigen Arbeitsfenster zurückkehren.".

Abb. 7.44. Die zweite Seite des Arbeitsfensters mit Ausgleichskoeffizienten in 2 Ebenen.

Danach werden die Inhalte aller anderen Fenster des ""Ausgleich in 2 pl. Quelldaten"" wird automatisch ausgefüllt.

Gespeicherter Koeff. Ausgleichen

"Gespeicherter Koeff.""Zum Auswuchten ist nur ein Justierstart und mindestens ein Teststart der Auswuchtmaschine erforderlich.

Schwingungsmessung beim Start der Abstimmung (Lauf # 0) der Maschine wird in der ""Auswuchten in 2 Ebenen""Arbeitsfenster mit einer Tabelle der Ausgleichsergebnisse in der Lauf # 0 Abschnitt.

⚠️ Achtung! Vor Beginn der Messung muss der Rotor der Auswuchtmaschine in Drehung versetzt werden und es muss sichergestellt werden, dass er mit einer stabilen Drehzahl in den Betriebsmodus übergeht.

Zur Messung von Schwingungsparametern in der Lauf # 0 Klicken Sie im Abschnitt auf ""F7 - Lauf#0""-Taste" (oder drücken Sie die Taste F7 auf der Computertastatur).

Die Ergebnisse der Messung der Rotordrehzahl (RPM) sowie der Wert der Komponenten des Effektivwerts (VО1, VО2) und der Phasen (F1, F2) der 1x-Schwingung erscheinen in den entsprechenden Feldern des Programms Lauf # 0 Abschnitt.

Gleichzeitig die ""Ergebnis"Es öffnet sich ein Tab, in dem die Ergebnisse der Berechnung der Parameter der Korrekturgewichte angezeigt werden, die am Rotor angebracht werden müssen, um dessen Unwucht auszugleichen.

Darüber hinaus werden bei Verwendung des Polarkoordinatensystems die Massewerte und Einbauwinkel von Korrekturgewichten auf dem Display angezeigt.

Bei der Zerlegung von Ausgleichsgewichten an den Schaufeln werden die Nummern der Schaufeln des Auswuchtrotors und die Masse der Gewichte, die an ihnen angebracht werden müssen, angezeigt.

Darüber hinaus wird der Ausgleichsprozess gemäß den Empfehlungen in Abschnitt 7.6.1.2. für den Primärausgleich durchgeführt.

⚠️ Achtung!

- Nach Abschluss des Messvorgangs, nach dem zweiten Start der ausgewuchteten Maschine, stoppen Sie die Drehung des Rotors und entfernen Sie das zuvor eingestellte Prüfgewicht. Erst dann können Sie damit beginnen, Ausgleichsgewichte auf dem Rotor anzubringen (oder zu entfernen).

- Die Zählung der Winkelposition der Stelle, an der das Ausgleichsgewicht zum Rotor hinzugefügt (oder entfernt) wird, erfolgt am Installationsort des Prüfgewichts im Polarkoordinatensystem. Die Zählrichtung stimmt mit der Richtung des Rotordrehwinkels überein.

- Beim Auswuchten an den Blättern – das ausgewuchtete Rotorblatt, bezeichnet als Position 1, entspricht der Stelle, an der das Prüfgewicht angebracht ist. Die auf dem Computerbildschirm angezeigte Referenznummer des Blattes erfolgt in Drehrichtung des Rotors.

- In dieser Programmversion ist standardmäßig die Anbringung eines Korrekturgewichts am Rotor vorgesehen. Dies wird durch das im Feld "Anbringen" gesetzte Symbol bestätigt. Wird eine Unwucht durch Entfernen eines Gewichts (z. B. durch Bohren) behoben, muss im Feld "Entfernen" ein entsprechendes Symbol gesetzt werden. Die Winkelposition des Korrekturgewichts ändert sich dann automatisch um 180°.

Beseitigung der Dornexzentrizität (Indexausgleich) – Zwei Ebenen

Wenn der Rotor beim Auswuchten in einen zylindrischen Dorn eingesetzt wird, kann die Exzentrizität des Dorns einen zusätzlichen Fehler verursachen. Um diesen Fehler zu beseitigen, sollte der Rotor um 180 Grad in den Dorn eingesetzt werden und ein zusätzlicher Start durchgeführt werden. Dies wird als Indexwuchten bezeichnet.

Zur Durchführung des Indexwuchtens ist im Programm Balanset-1A eine spezielle Option vorgesehen. Wenn das Kontrollkästchen Dorn-Exzentrizitäts-Eliminierung aktiviert ist, erscheint ein zusätzlicher RunEcc-Abschnitt im Auswuchtfenster.

Abb. 7.45. Das Arbeitsfenster für den Indexausgleich.

Nach der Ausführung von Run # 2 (Trial mass Plane 2) erscheint ein Fenster

Abb. 7.46. Achtung Fenster

Nach der Installation des Rotors mit einer 180°-Drehung muss Run Ecc abgeschlossen werden. Das Programm berechnet automatisch die tatsächliche Rotorunwucht, ohne die Dornexzentrizität zu beeinflussen.

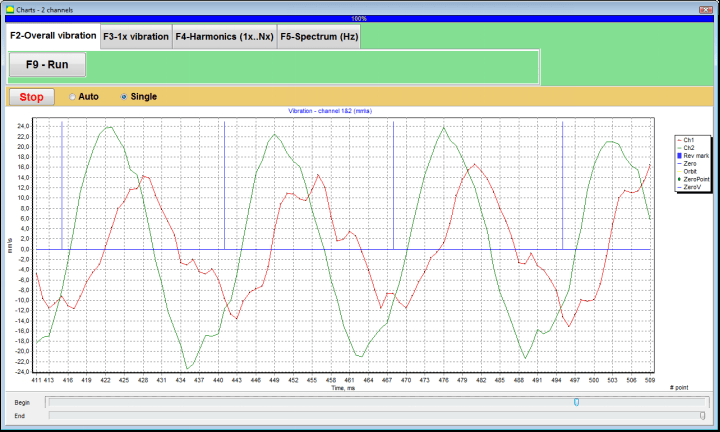

7.6 Diagrammmodus

Die Arbeit im Modus "Diagramme" beginnt im Startfenster (siehe Abb. 7.1) durch Drücken der Taste "F8 – Diagramme". Anschließend öffnet sich ein Fenster "Schwingungsmessung auf zwei Kanälen. Diagramme" (siehe Abb. 7.19).

Abb. 7.47. Bedienfenster "Schwingungsmessung auf zwei Kanälen. Diagramme".

In diesem Modus ist es möglich, vier Versionen von Schwingungsdiagrammen zu erstellen.

Die erste Version ermöglicht es, eine Zeitlinienfunktion der Gesamtschwingung (der Schwinggeschwindigkeit) auf dem ersten und zweiten Messkanal zu erhalten.

Die zweite Version ermöglicht es Ihnen, Diagramme der Schwingungen (der Schwingungsgeschwindigkeit) zu erhalten, die auf der Rotationsfrequenz und ihren höheren harmonischen Komponenten auftreten.

Diese Diagramme ergeben sich aus der synchronen Filterung der Gesamtschwingungszeitfunktion.

Die dritte Version enthält Schwingungsdiagramme mit den Ergebnissen der harmonischen Analyse.

Die vierte Version ermöglicht es, ein Schwingungsdiagramm mit den Ergebnissen der Spektrumanalyse zu erhalten.

Diagramme der Gesamtschwingung

Um ein Gesamtschwingungsdiagramm im Betriebsfenster zu erstellen"Messung von Vibrationen auf zwei Kanälen. Diagramme""Es ist notwendig, den Betriebsmodus auszuwählen.""Gesamtvibration"durch Anklicken der entsprechenden Schaltfläche. Stellen Sie dann die Vibrationsmessung im Feld "Dauer in Sekunden" ein, indem Sie auf die Schaltfläche «▼» klicken und aus der Dropdown-Liste die gewünschte Dauer des Messvorgangs auswählen, die 1, 5, 10, 15 oder 20 Sekunden betragen kann;

Wenn Sie bereit sind, drücken (klicken) Sie auf die ""F9-Drücken Sie die Taste "Messen", dann startet der Vibrationsmessvorgang gleichzeitig auf zwei Kanälen.

Nach Beendigung des Messvorgangs erscheinen im Bedienfenster Diagramme der Zeitfunktion der Gesamtschwingung des ersten (rot) und des zweiten (grün) Kanals (s. Abb. 7.47).

In diesen Diagrammen ist auf der X-Achse die Zeit und auf der Y-Achse die Amplitude der Schwinggeschwindigkeit (mm/s) aufgetragen.

Abb. 7.48. Bedienfenster für die Ausgabe der Zeitfunktion der Gesamtschwingungsdiagramme

In diesen Diagrammen gibt es auch Markierungen (blau), die die Diagramme der Gesamtschwingung mit der Rotationsfrequenz des Rotors verbinden. Darüber hinaus zeigt jede Markierung den Beginn (das Ende) der nächsten Umdrehung des Rotors an.

Um den Maßstab des Diagramms auf der X-Achse zu ändern, kann man den Schieberegler benutzen, auf den der Pfeil in Abb. 7.20 zeigt.

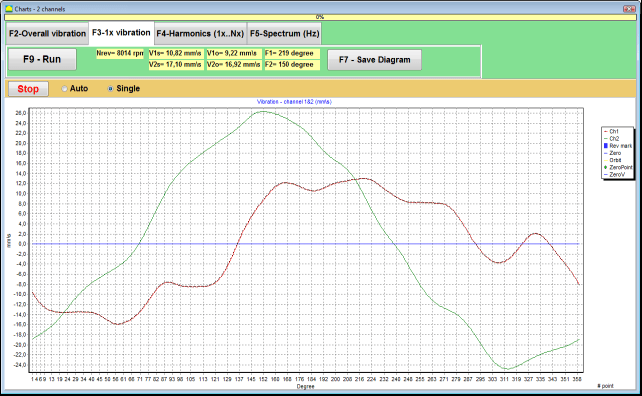

Diagramme der 1x-Vibration

Um ein 1x-Vibrationsdiagramm im Betriebsfenster zu erstellen"Messung von Vibrationen auf zwei Kanälen. Diagramme""Es ist notwendig, den Betriebsmodus auszuwählen.""1x Vibration"" durch Anklicken der entsprechenden Schaltfläche.

Anschließend erscheint das Bedienfenster "1x Vibration".

Drücken (klicken) Sie auf ""F9-Drücken Sie die Taste "Messen", dann startet der Vibrationsmessvorgang gleichzeitig auf zwei Kanälen.

Abb. 7.49. Bedienfenster zur Ausgabe der 1x-Schwingungsdiagramme.

Nach Beendigung des Messvorgangs und der mathematischen Berechnung der Ergebnisse (synchrone Filterung der Zeitfunktion der Gesamtschwingung) auf dem Display im Hauptfenster in einem Zeitraum gleich eine Umdrehung des Rotors erscheinen Karten der 1x Vibration auf zwei Kanälen.

In diesem Fall ist ein Diagramm für den ersten Kanal in rot und für den zweiten Kanal in grün abgebildet. In diesen Diagrammen ist der Winkel der Rotorumdrehung (von Markierung zu Markierung) auf der X-Achse und die Amplitude der Schwinggeschwindigkeit (mm/s) auf der Y-Achse aufgetragen.

Darüber hinaus befindet sich im oberen Teil des Arbeitsfensters (rechts neben der Schaltfläche "F9 – Messen"") numerische Werte der Schwingungsmessungen beider Kanäle, ähnlich denen, die wir in der ""Schwingungsmesser"" Modus werden angezeigt.

Im Besonderen: RMS-Wert der Gesamtschwingung (V1s, V2s), die Größe des RMS (V1o, V2o) und Phase (Fi, Fj) der 1x-Schwingung und der Rotordrehzahl (Nrev).

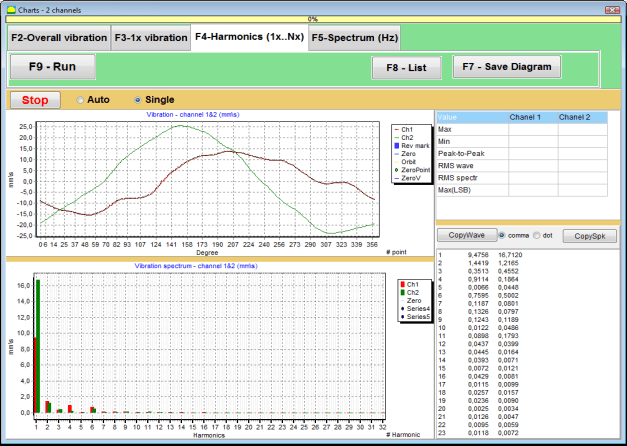

Schwingungsdiagramme mit den Ergebnissen der Oberschwingungsanalyse

Um ein Diagramm mit den Ergebnissen der harmonischen Analyse im Betriebsfenster zu erstellen"Messung von Vibrationen auf zwei Kanälen. Diagramme""Es ist notwendig, den Betriebsmodus auszuwählen.""Harmonische Analyse"" durch Anklicken der entsprechenden Schaltfläche.

Anschließend erscheint ein Bedienfenster zur gleichzeitigen Ausgabe von Diagrammen der temporären Funktion und des Spektrums harmonischer Schwingungsaspekte, deren Periode gleich oder ein Vielfaches der Rotorrotationsfrequenz ist.

Achtung!

Beim Betrieb in dieser Betriebsart ist es notwendig, den Phasenwinkelsensor zu verwenden, der den Messvorgang mit der Rotorfrequenz der Maschinen synchronisiert, auf die der Sensor eingestellt ist.

Abb. 7.50. Harmonische des Betriebsfensters der 1x-Vibration.

Wenn Sie bereit sind, drücken (klicken) Sie auf die ""F9-Drücken Sie die Taste "Messen", dann startet der Vibrationsmessvorgang gleichzeitig auf zwei Kanälen.

Nach Abschluss des Messvorgangs erscheinen im Bedienfenster Diagramme der Zeitfunktion (oberes Diagramm) und Harmonische der 1x-Schwingung (unteres Diagramm).

Die Anzahl der harmonischen Komponenten ist auf der X-Achse und der Effektivwert der Schwingungsgeschwindigkeit (mm/sec) auf der Y-Achse aufgetragen.

Diagramme des Schwingungszeitbereichs und -spektrums

Um ein Spektrumdiagramm zu erstellen, verwenden Sie ""F5-Spektrum"" Tab:

Anschließend erscheint ein Bedienfenster zur gleichzeitigen Ausgabe von Wellendiagrammen und Schwingungsspektrum.

Abb. 7.51. Bedienfenster für die Ausgabe des Schwingungsspektrums.

Wenn Sie bereit sind, drücken (klicken) Sie auf die ""F9-Drücken Sie die Taste "Messen", dann startet der Vibrationsmessvorgang gleichzeitig auf zwei Kanälen.

Nach Abschluss des Messvorgangs erscheinen im Bedienfenster Diagramme der Zeitfunktion (oberes Diagramm) und des Schwingungsspektrums (unteres Diagramm).

Die Schwingungsfrequenz ist auf der X-Achse und der Effektivwert der Schwingungsgeschwindigkeit (mm/sec) auf der Y-Achse aufgetragen.

In diesem Fall wird ein Diagramm für den ersten Kanal in rot und für den zweiten Kanal in grün dargestellt.

8. Allgemeine Hinweise zur Bedienung und Wartung des Gerätes

8.1 Abwägung der Qualitätskriterien (ISO 2372-Standard)

Die Qualität des Auswuchtens kann anhand der Schwingungspegel gemäß ISO 2372 beurteilt werden. Die folgende Tabelle zeigt die zulässigen Schwingungspegel für verschiedene Maschinenklassen:

| Maschinenklasse | Gut (mm/s RMS) |

Akzeptabel (mm/s RMS) |

Immer noch akzeptabel (mm/s RMS) |

Inakzeptabel (mm/s RMS) |

|---|---|---|---|---|

| Klasse 1 Kleine Maschinen auf starrem Fundament (Motoren bis 15 kW) |

< 0.7 | 0.7 - 1.8 | 1.8 - 4.5 | > 4.5 |

| Klasse 2 Mittlere Maschinen ohne Fundament (Motoren 15-75 kW), Antriebe bis 300 kW |

< 1.1 | 1.1 - 2.8 | 2.8 - 7.1 | > 7.1 |

| Klasse 3 Große Maschinen auf starrem Fundament (Geräte über 300 kW) |

< 1.8 | 1.8 - 4.5 | 4.5 - 11 | > 11 |

| Klasse 4 Große Maschinen auf Leichtbaufundamenten (Geräte über 300 kW) |

< 2.8 | 2.8 - 7.1 | 7.1 - 18 | > 18 |

Hinweis: Diese Werte dienen als Orientierung für die Beurteilung der Auswuchtqualität. Beachten Sie stets die spezifischen Spezifikationen des Geräteherstellers und die für Ihre Anwendung geltenden Normen.

8.2 Wartungsanforderungen

🔧 Regelmäßige Wartung

- ✓Regelmäßige Kalibrierung der Sensoren nach Herstellervorgaben

- ✓Halten Sie die Sensoren sauber und frei von magnetischen Ablagerungen

- ✓Bewahren Sie die Ausrüstung bei Nichtgebrauch in einer Schutzhülle auf

- ✓Lasersensor vor Staub und Feuchtigkeit schützen

- ✓Überprüfen Sie die Kabelverbindungen regelmäßig auf Verschleiß oder Beschädigung

- ✓Aktualisieren Sie die Software wie vom Hersteller empfohlen

- ✓Bewahren Sie Sicherungskopien wichtiger Bilanzdaten auf

📋 EU-Wartungsstandards

Die Wartung der Ausrüstung muss den folgenden Anforderungen entsprechen:

- EN ISO 9001: Anforderungen an Qualitätsmanagementsysteme

- EN 13306: Wartungsterminologie und -definitionen

- EN 15341: Wichtige Leistungsindikatoren für die Instandhaltung

- Regelmäßige Sicherheitsüberprüfungen gemäß EU-Maschinenrichtlinie

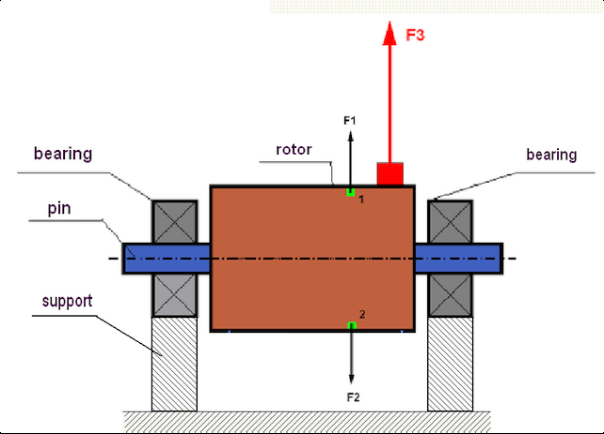

ANHANG 1. ROTORAUSWUCHTUNG

Der Rotor ist ein Körper, der sich um eine bestimmte Achse dreht und von seinen Lagerflächen in den Halterungen gehalten wird. Die Lagerflächen des Rotors übertragen die Lasten über Wälz- oder Gleitlager auf die Halterungen. Wenn wir von "Lagerfläche" sprechen, meinen wir damit die Zapfen* oder zapfenersetzende Flächen.

*Zapfen (deutsch für "journal", "pin") - ist ein Teil einer Welle oder Achse, der von einem Halter (Lagerkasten) getragen wird.

Abb.1 Rotor und Zentrifugalkräfte.

Bei einem perfekt ausgewuchteten Rotor ist seine Masse symmetrisch zur Drehachse verteilt. Das bedeutet, dass jedes Element des Rotors einem anderen Element entsprechen kann, das symmetrisch zur Rotationsachse angeordnet ist. Während der Drehung wirkt auf jedes Rotorelement eine Zentrifugalkraft, die in radialer Richtung (senkrecht zur Rotationsachse) gerichtet ist. Bei einem ausgewuchteten Rotor wird die Fliehkraft, die auf ein beliebiges Element des Rotors wirkt, durch die Fliehkraft ausgeglichen, die auf das symmetrische Element wirkt. Beispielsweise werden die Elemente 1 und 2 (in Abb. 1 grün eingefärbt) von den Fliehkräften F1 und F2 beeinflusst, die gleich groß und absolut entgegengesetzt sind. Dies gilt für alle symmetrischen Elemente des Rotors, so dass die gesamte auf den Rotor wirkende Fliehkraft gleich 0 ist und der Rotor ausgewuchtet ist. Wenn jedoch die Symmetrie des Rotors gebrochen wird (in Abbildung 1 ist das asymmetrische Element rot markiert), beginnt die unausgewogene Zentrifugalkraft F3 auf den Rotor zu wirken.

Beim Drehen ändert diese Kraft zusammen mit der Rotordrehung ihre Richtung. Die daraus resultierende dynamische Belastung wird auf die Lager übertragen, was zu deren beschleunigtem Verschleiß führt. Darüber hinaus kommt es unter dem Einfluss dieser veränderlichen Kraft zu einer zyklischen Verformung der Stützen und des Fundaments, auf dem der Rotor befestigt ist, was zu Vibrationen führt. Um die Unwucht des Rotors und die damit verbundenen Vibrationen zu beseitigen, ist der Einsatz von Ausgleichsmassen erforderlich, die die Symmetrie des Rotors wiederherstellen.

Das Auswuchten eines Rotors ist ein Vorgang zur Beseitigung einer Unwucht durch Hinzufügen von Ausgleichsmassen.

Die Aufgabe des Auswuchtens besteht darin, den Wert und die Orte (Winkel) der Aufstellung einer oder mehrerer Ausgleichsmassen zu finden.

Die Rotortypen und Unwucht

Unter Berücksichtigung der Festigkeit des Rotormaterials und der Größe der einwirkenden Zentrifugalkräfte lassen sich die Rotoren in zwei Typen einteilen: starr und flexibel.

Starre Rotoren können sich unter Betriebsbedingungen unter dem Einfluss der Zentrifugalkraft leicht verformen, der Einfluss dieser Verformung kann daher in den Berechnungen vernachlässigt werden.

Die Verformung flexibler Rotoren sollte hingegen nie vernachlässigt werden. Die Verformung flexibler Rotoren erschwert die Lösung des Auswuchtproblems und erfordert die Verwendung anderer mathematischer Modelle im Vergleich zur Auswuchtung starrer Rotoren. Es ist wichtig zu erwähnen, dass sich derselbe Rotor bei niedrigen Drehzahlen wie ein starrer und bei hohen Drehzahlen wie ein flexibler Rotor verhalten kann. Im Folgenden werden wir nur das Auswuchten von starren Rotoren betrachten.

Je nach Verteilung der Unwuchtmassen über die Rotorlänge lassen sich zwei Unwuchtarten unterscheiden – statische und dynamische. Gleiches gilt für das statische und das dynamische Rotorauswuchten.

Die statische Unwucht des Rotors tritt auch ohne Rotation des Rotors auf. Anders ausgedrückt: Sie ist im Ruhezustand, wenn der Rotor unter dem Einfluss der Schwerkraft steht und sich zusätzlich der Schwerpunkt nach unten verschiebt. Ein Beispiel für einen Rotor mit statischer Unwucht ist in Abb. 2 dargestellt.

Abb.2

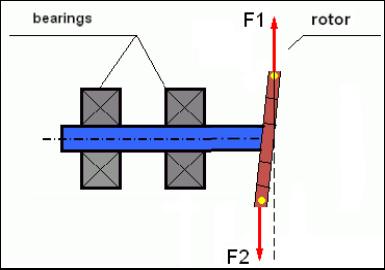

Die dynamische Unwucht tritt nur auf, wenn sich der Rotor dreht.

Ein Beispiel für einen Rotor mit dynamischer Unwucht ist in Abb.3 dargestellt.

Abb.3. Dynamische Unwucht des Rotors - Paar der Fliehkräfte

In diesem Fall befinden sich die unausgewuchteten, gleich großen Massen M1 und M2 auf unterschiedlichen Flächen – an verschiedenen Stellen entlang der Rotorlänge. Im Ruhezustand, also wenn der Rotor stillsteht, wirkt auf ihn nur die Schwerkraft, und die Massen gleichen sich aus. Im dynamischen Betrieb, wenn sich der Rotor dreht, wirken auf die Massen M1 und M2 die Zentrifugalkräfte F<sub>J1</sub> und F<sub>J2</sub>. Diese Kräfte sind gleich groß und entgegengesetzt gerichtet. Da sie jedoch an unterschiedlichen Stellen entlang der Rotorwelle liegen und nicht auf einer Linie sind, kompensieren sie sich nicht. Die Kräfte F<sub>J1</sub> und F<sub>J2</sub> erzeugen ein Drehmoment, das auf den Rotor wirkt. Daher wird diese Unwucht auch als "momentane Unwucht" bezeichnet. Folglich wirken nicht kompensierte Zentrifugalkräfte auf die Lagerhalterungen, die die angenommenen Kräfte deutlich überschreiten und die Lebensdauer der Lager verkürzen können.

Da diese Art von Unwucht nur während der Rotorrotation dynamisch auftritt, wird sie als dynamisch bezeichnet. Sie lässt sich weder durch statisches Auswuchten (auch "Messerauswuchten" genannt) noch durch ähnliche Verfahren beseitigen. Um die dynamische Unwucht zu eliminieren, müssen zwei Ausgleichsgewichte angebracht werden, die ein Drehmoment erzeugen, das betragsmäßig gleich und entgegengesetzt gerichtet ist zum Drehmoment der Massen M1 und M2. Die Ausgleichsgewichte müssen nicht zwingend gegenüber den Massen M1 und M2 angebracht und gleich groß sein. Entscheidend ist, dass sie ein Drehmoment erzeugen, das die Unwucht im Moment der Unwucht vollständig kompensiert.

Im Allgemeinen sind die Massen M1 und M2 nicht gleich groß, sodass eine Kombination aus statischer und dynamischer Unwucht auftritt. Theoretisch ist bewiesen, dass zur Beseitigung der Unwucht eines starren Rotors die Anbringung zweier Gewichte entlang seiner Längsachse notwendig und ausreichend ist. Diese Gewichte kompensieren sowohl das durch die dynamische Unwucht entstehende Moment als auch die durch die Massenasymmetrie relativ zur Rotorachse bedingte Zentrifugalkraft (statische Unwucht). Typischerweise tritt die dynamische Unwucht bei langen Rotoren, wie z. B. Wellenrotoren, und die statische bei schmalen auf. Ist der schmale Rotor jedoch schräg zur Achse montiert oder gar verformt (sogenanntes "Radflattern"), lässt sich die dynamische Unwucht nur schwer beseitigen (siehe Abb. 4), da es schwierig ist, die Ausgleichsgewichte so zu positionieren, dass sie das korrekte Ausgleichsmoment erzeugen.

Abb.4 Dynamisches Auswuchten des Taumelrads

Da die schmale Rotorschulter ein kurzes Drehmoment erzeugt, können Ausgleichsgewichte mit großer Masse erforderlich sein. Gleichzeitig entsteht jedoch eine zusätzliche, sogenannte "induzierte Unwucht", die mit der Verformung des schmalen Rotors unter dem Einfluss der Zentrifugalkräfte der Ausgleichsgewichte einhergeht.

Siehe das Beispiel:

""Methodische Anleitung zum Auswuchten starrer Rotoren"" ISO 1940-1: 2003 Mechanische Schwingungen - Anforderungen an die Auswuchtgüte von Rotoren in konstantem (starrem) Zustand - Teil 1: Festlegung und Überprüfung von Auswuchttoleranzen

Dies ist bei schmalen Lüfterrädern sichtbar, die neben der Leistungsunwucht auch eine aerodynamische Unwucht bewirken. Dabei ist zu beachten, dass die aerodynamische Unwucht, also die aerodynamische Kraft, direkt proportional zur Winkelgeschwindigkeit des Rotors ist, und zum Ausgleich die Fliehkraft der Ausgleichsmasse eingesetzt wird, die proportional zum Quadrat der Winkelgeschwindigkeit ist. Daher kann der Ausgleichseffekt nur bei einer bestimmten Ausgleichsfrequenz auftreten. Bei anderen Geschwindigkeiten entstünde eine zusätzliche Lücke. Das Gleiche gilt für die elektromagnetischen Kräfte in einem elektromagnetischen Motor, die ebenfalls proportional zur Winkelgeschwindigkeit sind. Mit anderen Worten: Es ist unmöglich, alle Ursachen für die Schwingungen des Mechanismus durch eine Auswuchtung zu beseitigen.

Grundlagen der Schwingung

Vibration ist eine Reaktion der Mechanismuskonstruktion auf die Wirkung einer zyklischen Anregungskraft. Diese Kraft kann unterschiedlicher Natur sein.

- Die durch die Unwucht des Rotors entstehende Zentrifugalkraft ist eine unkompensierte Kraft, die den "Schwerpunkt" beeinflusst. Insbesondere diese Kraft und die dadurch verursachten Vibrationen werden durch das Auswuchten des Rotors beseitigt.

- Wechselwirkende Kräfte geometrischer Natur entstehen durch Fertigungs- und Montagefehler der zusammenpassenden Teile. Diese Kräfte können beispielsweise durch Unrundheit des Wellenzapfens, Fehler im Zahnprofil von Zahnrädern, Welligkeit der Lagerlaufbahnen, Fluchtungsfehler der zusammenpassenden Wellen usw. verursacht werden. Bei Unrundheit der Wellenhälse verschiebt sich die Wellenachse abhängig vom Drehwinkel der Welle. Obwohl diese Schwingung bei Rotordrehzahl auftritt, lässt sie sich durch Auswuchten kaum beseitigen.

- Aerodynamische Kräfte, die sich aus der Rotation von Laufradventilatoren und anderen Schaufelmechanismen ergeben. Hydrodynamische Kräfte, die durch die Rotation von Hydraulikpumpenlaufrädern, Turbinen usw. entstehen.

- Elektromagnetische Kräfte, die beim Betrieb elektrischer Maschinen entstehen, entstehen beispielsweise durch die Asymmetrie der Rotorwicklungen, das Vorhandensein kurzgeschlossener Windungen usw.

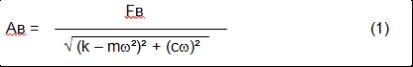

Die Größe der Schwingung (z. B. ihre Amplitude AB) hängt nicht nur von der Größe der Erregerkraft Fт ab, die auf den Mechanismus mit der Kreisfrequenz ω wirkt, sondern auch von der Steifigkeit k der Struktur des Mechanismus, seiner Masse m und dem Dämpfungskoeffizienten C.

Zur Messung von Vibrationen und Unwuchtmechanismen können verschiedene Arten von Sensoren eingesetzt werden, darunter:

- Absolutschwingungssensoren zur Messung der Schwingungsbeschleunigung (Beschleunigungsmesser) und Schwinggeschwindigkeitsmesser;

- Relative Schwingungssensoren (Wirbelstrom- oder kapazitive Sensoren) zur Messung von Schwingungen.

In einigen Fällen (wenn die Struktur des Mechanismus es zulässt) können auch Kraftsensoren verwendet werden, um das Schwingungsgewicht zu untersuchen.

Sie werden insbesondere zur Messung des Schwingungsgewichts der Stützen von hartgelagerten Auswuchtmaschinen eingesetzt.