BÆRBAR BALANSERINGSMASKIN ""BALANSETT-1A""

Et tokanals PC-basert dynamisk balanseringssystem

BRUKSANVISNING

rev. 1.56 mai 2023

2023 | Portugal, Porto

SIKKERHETSMERKNAD: Denne enheten er i samsvar med EUs sikkerhetsstandarder. Laserprodukt i klasse 2. Følg sikkerhetsprosedyrene for roterende utstyr. Se fullstendig sikkerhetsinformasjon nedenfor →

INNHOLDSFORTEGNELSE

1. OVERSIKT OVER BALANSERINGSSYSTEMET

Balanset-1A balanseringsenhet tilbyr dynamisk balansering i ett og to plan for vifter, slipeskiver, spindler, knusere, pumper og annet roterende maskineri.

Balanset-1A balanserer inkluderer to vibrosensorer (akselerometre), laserfasesensor (turteller), 2-kanals USB-grensesnittenhet med forforsterkere, integratorer og ADC-opptaksmodul og Windows-basert balanseringsprogramvare. Balanset-1A krever bærbar PC eller annen Windows-kompatibel PC (WinXP...Win11, 32 eller 64-bit).

Balanseringsprogramvaren gir automatisk riktig balanseringsløsning for balansering i ett eller to plan. Balanset-1A er enkel å bruke for ikke-vibrasjonseksperter.

Alle balanseringsresultater lagres i arkivet og kan brukes til å lage rapporter.

Viktige funksjoner

Enkel å bruke

- • Brukervalgbar prøvemasse

- • Popup-vindu for gyldighet av masseforsøk

- • Manuell datainntasting

Målemuligheter

- • RPM, amplitude og fase

- • FFT-spektrumanalyse

- • Visning av bølgeformer og spektrum

- • Tokanals samtidige data

Avanserte funksjoner

- • Lagrede påvirkningskoeffisienter

- • Trimbalansering

- • Beregning av dornens eksentrisitet.

- • ISO 1940 toleranseberegnet.

Datahåndtering

- • Ubegrenset lagring av balanseringsdata

- • Lagring av vibrasjonsbølgeform

- • Arkiv og rapporter

Beregningsverktøy

- • Beregning av delt vekt

- • Boreberegning

- • Endring av korreksjonsplan

- • Visualisering av polargraf

Analysealternativer

- • Fjern eller la prøvevekter ligge

- • RunDown-diagrammer (eksperimentelle)

2. SPESIFIKASJON

| Parameter | Spesifikasjon |

|---|---|

| Måleområde for middelkvadratverdien (RMS) av vibrasjonshastigheten, mm/sek (for 1x vibrasjon) | fra 0,02 til 100 |

| Frekvensområdet for RMS-måling av vibrasjonshastigheten, Hz | fra 5 til 550 |

| Antall korreksjonsplan | 1 eller 2 |

| Område for måling av rotasjonsfrekvens, rpm | 100 – 100000 |

| Område for vibrasjonsfasemåling, i vinkelgrader | fra 0 til 360 |

| Feil i vibrasjonsfasemålingen, vinkelgrader | ± 1 |

| Målenøyaktighet for RMS-vibrasjonshastighet | ±(0,1 + 0,1×Vmålt) mm/sek |

| Målenøyaktighet for rotasjonsfrekvens | ±(1 + 0,005×Nmålt) o/min |

| Gjennomsnittlig tid mellom feil (MTBF), timer, min | 1000 |

| Gjennomsnittlig levetid, år, min | 6 |

| Mål (i hardt etui), cm | 39*33*13 |

| Masse, kg | <5 |

| Totale dimensjoner på vibratorsensoren, mm, maks. | 25*25*20 |

| Masse av vibratorsensoren, kg, maks. | 0.04 |

|

Driftsforhold: - Temperaturområde: fra 5 °C til 50 °C - Relativ fuktighet: < 85%, umettet - Uten sterkt elektrisk-magnetisk felt og sterk støt |

|

3. PAKKE

Balanset-1A balanserer inkluderer to enaksede akselerometre, laserfasereferansemarkør (digital turteller), 2-kanals USB-grensesnittenhet med forforsterkere, integratorer og ADC-opptaksmodul og Windows-basert balanseringsprogramvare.

Leveringssett

| Beskrivelse | Antall | Merknad |

|---|---|---|

| USB-grensesnittenhet | 1 | |

| Laserfasereferansemarkør (turteller) | 1 | |

| Enaksede akselerometre | 2 | |

| Magnetisk stativ | 1 | |

| Digitale vekter | 1 | |

| Hardt etui for transport | 1 | |

| "Brukermanual. | 1 | |

| Flash-disk med balanseringsprogramvare | 1 |

4. PRINSIPPER FOR BALANSE

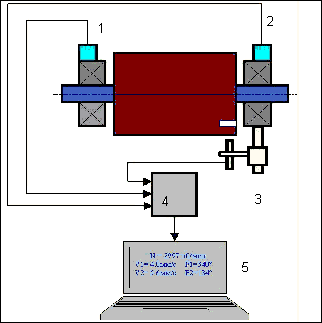

4.1. ""Balanset-1A" inkluderer (fig. 4.1) USB-grensesnittenhet (1), to akselerometre (2) og (3), fasereferansemarkør (4) og bærbar PC (medfølger ikke) (5).

Leveringssettet inkluderer også magnetstativet (6) brukes til montering av fasereferansemarkøren og digitale vekter 7.

X1- og X2-kontaktene er beregnet for tilkobling av vibrasjonssensorene til henholdsvis 1 og 2 målekanaler, og X3-kontakten brukes til tilkobling av fasereferansemarkøren.

USB-kabelen sørger for strømforsyning og tilkobling av USB-grensesnittenheten til datamaskinen.

Fig. 4.1. Leveringssett for "Balanset-1A"

Mekaniske vibrasjoner forårsaker et elektrisk signal proporsjonalt med vibrasjonsakselerasjonen på utgangen til vibrasjonssensoren. Digitaliserte signaler fra ADC-modulen overføres via USB til den bærbare PC-en. (5). Fasereferansemarkøren genererer pulssignalet som brukes til å beregne rotasjonsfrekvens og vibrasjonsfasevinkel. Windows-basert programvare tilbyr løsninger for balansering av ett og to plan, spektrumanalyse, diagrammer, rapporter og lagring av påvirkningskoeffisienter.

5. SIKKERHETSTILTAK

⚡ OBS - Elektrisk sikkerhet

5.1. Ved bruk på 220 V må elsikkerhetsforskriftene overholdes. Det er ikke tillatt å reparere apparatet når det er tilkoblet 220 V.

5.2. Hvis du bruker apparatet i et miljø med lav strømkvalitet eller i nærheten av nettverksforstyrrelser, anbefales det å bruke frittstående strøm fra datamaskinens batteripakke.

⚠️ Ytterligere sikkerhetskrav for roterende utstyr

- !Maskinsperring: Implementer alltid riktige prosedyrer for låsing/merking før du installerer sensorer

- !Personlig verneutstyr: Bruk vernebriller, hørselsvern og unngå løse klær i nærheten av roterende maskiner

- !Sikker installasjon: Sørg for at alle sensorer og kabler er godt festet og ikke kan sette seg fast i roterende deler

- !Nødprosedyrer: Kjenn plasseringen av nødstopp og avstengningsprosedyrer

- !Opplæring: Kun opplært personell skal bruke balanseringsutstyr på roterende maskineri

6. INNSTILLINGER FOR PROGRAMVARE OG MASKINVARE

6.1. Installasjon av USB-drivere og balanseringsprogramvare

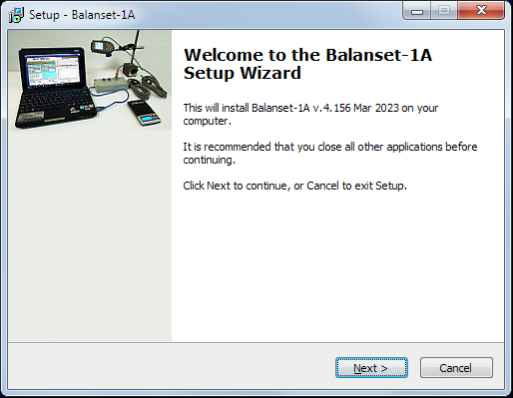

Før du går i gang, må du installere drivere og balanseringsprogramvare.

Liste over mapper og filer

Installasjonsdisken (minnepinne) inneholder følgende filer og mapper:

- Bs1Av####Soppsett – mappe med balanseringsprogramvaren "Balanset-1A" (### – versjonsnummer)

- ArdDrv – USB-drivere

- EBalancer_manual.pdf – denne håndboken

- Bal1Av###Setup.exe – oppsettfil. Denne filen inneholder alle arkiverte filer og mapper som er nevnt ovenfor. ### – versjon av programvaren "Balanset-1A".

- Ebalanc.cfg – følsomhetsverdi

- Bal.ini – noen initialiseringsdata

Fremgangsmåte for programvareinstallasjon

For å installere drivere og spesialprogramvare, kjør filen Bal1Av###Setup.exe og følg oppsettinstruksjonene ved å trykke på knappene "Neste", "ОК" osv.

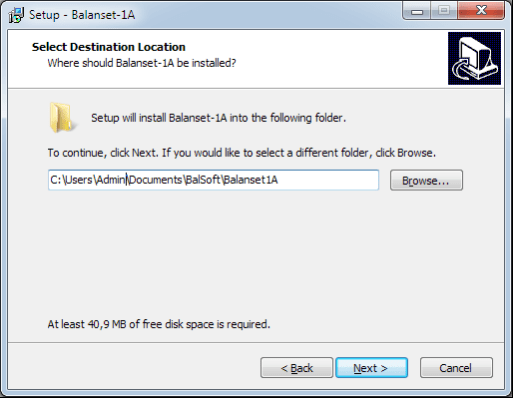

Velg installasjonsmappe. Vanligvis bør den angitte mappen ikke endres.

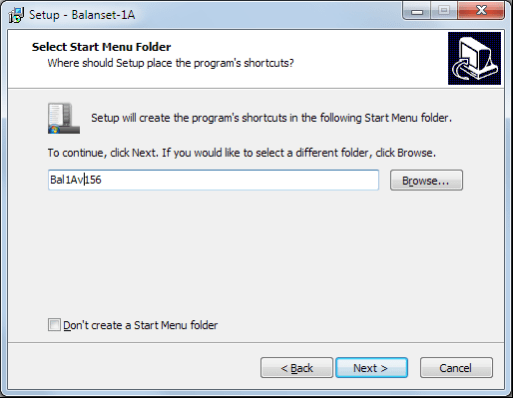

Deretter krever programmet at du angir programgruppe og skrivebordsmapper. Trykk på knappen Neste.

Etterbehandling av installasjonen

- ✓Installer sensorer på den inspiserte eller balanserte mekanismen (detaljert informasjon om hvordan sensorene installeres finnes i vedlegg 1).

- ✓Koble vibrasjonssensor 2 og 3 til inngangene X1 og X2, og fasevinkelsensoren til inngang X3 på USB-grensesnittenheten.

- ✓Koble USB-grensesnittenheten til USB-porten på datamaskinen.

- ✓Når du bruker strømforsyningen, må du koble datamaskinen til strømnettet. Koble strømforsyningen til 220 V, 50 Hz.

- ✓Klikk på snarveien "Balanset-1A" på skrivebordet.

7. BALANSERINGSPROGRAMVARE

7.1. Generelt

Opprinnelig vindu

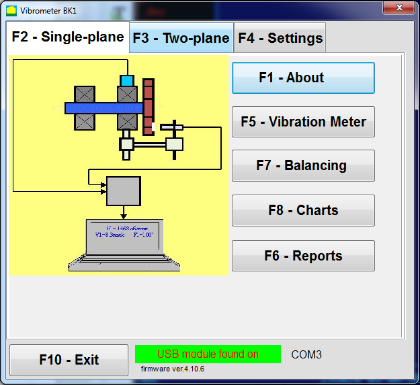

Når du kjører programmet "Balanset-1A", vises startvinduet, vist i figur 7.1.

Fig. 7.1. Startvindu for "Balanset-1A"

Det er 9 knapper i startvinduet med navnene på funksjonene som vises når du klikker på dem.

F1-"Om"

Fig. 7.2. F1-«Om»-vinduet

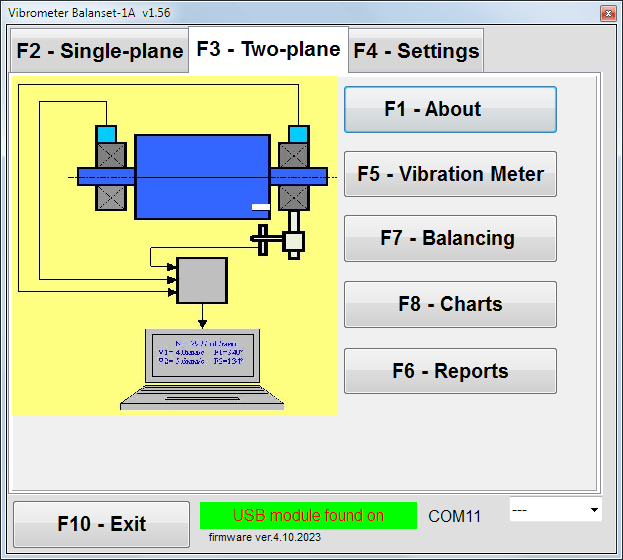

F2- "Enkelt plan", F3- "To plan"

Trykker på ""F2- Enkeltplan"" (eller F2 funksjonstasten på datamaskinens tastatur) velger målevibrasjonen på kanalen X1.

Når du har klikket på denne knappen, viser datamaskinen diagrammet i fig. 7.1 som illustrerer en prosess der vibrasjonen kun måles på den første målekanalen (eller balanseringsprosessen i ett enkelt plan).

Å trykke på ""F3-To-plan"" (eller F3 funksjonstasten på datamaskinens tastatur) velger modus for vibrasjonsmålinger på to kanaler. X1 og X2 samtidig. (Fig. 7.3.)

Fig. 7.3. Startvindu for "Balanset-1A". Balansering i to plan.

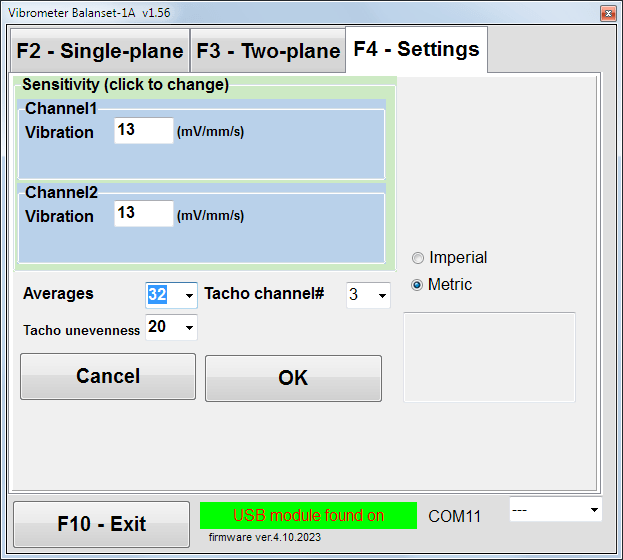

F4 – «Innstillinger»

Figur 7.4. Vinduet "Innstillinger"

I dette vinduet kan du endre noen innstillinger for Balanset-1A.

- Følsomhet. Den nominelle verdien er 13 mV / mm/s.

Endring av sensorenes følsomhetskoeffisienter er kun nødvendig ved utskifting av sensorer!

Hør etter!

Når du skriver inn en følsomhetskoeffisient, skilles brøkdelen fra heltallsdelen med desimaltegnet (tegnet ",").

- Gjennomsnittsberegning - antall gjennomsnittsberegninger (antall omdreininger av rotoren som dataene gjennomsnittsberegnes over for å oppnå større nøyaktighet)

- Takykanal# - kanal#. Tachoen er tilkoblet. Som standard - 3. kanal.

- Ujevnheter - forskjellen i varighet mellom tilstøtende tachopulser, som ovenfor gir advarselen ""Feil på turtelleren"

- Imperial/Metrisk - Velg enhetssystem.

Com-portnummeret tildeles automatisk.

F5 – «Vibrasjonsmåler»

Ved å trykke på denne knappen (eller på en funksjonstast på F5 på datatastaturet) aktiverer modusen for vibrasjonsmåling på én eller to målekanaler i den virtuelle vibrasjonsmåleren, avhengig av knappenes tilstand."F2-enkeltplan", ""F3-to-plan".

F6 – «Rapporter»

Ved å trykke på denne knappen (eller F6 funksjonstasten på tastaturet) slår på balanseringsarkivet, der du kan skrive ut en rapport med balanseringsresultatene for en bestemt mekanisme (rotor).

F7 - "Balansering"

Ved å trykke på denne knappen (eller funksjonstasten F7 på tastaturet) aktiveres balanseringsmodus i ett eller to korreksjonsplan, avhengig av hvilken målemodus som er valgt ved å trykke på knappene ""F2-enkeltplan", ""F3-to-plan".

F8 - "Diagrammer"

Ved å trykke på denne knappen (eller F8 funksjonstast på datamaskinens tastatur) aktiverer grafisk vibrasjonsmåler, hvis implementering vises på et display samtidig med de digitale verdiene for amplituden og fasen til vibrasjonsgrafikken til tidsfunksjonen.

F10 – «Avslutt»

Ved å trykke på denne knappen (eller F10 funksjonstasten på datamaskinens tastatur) fullfører programmet "Balanset-1A".

7.2. "Vibrasjonsmåler""

Før du jobber i ""Vibrasjonsmåler""-modus, installer vibrasjonssensorer på maskinen og koble dem til henholdsvis kontaktene X1 og X2 på USB-grensesnittenheten. Turtallssensoren skal kobles til inngang X3 på USB-grensesnittenheten.

Fig. 7.5 USB-grensesnittenhet

Plasser reflekterende tape på overflaten av en rotor for takometerarbeid.

Figur 7.6. Reflekterende tape.

Anbefalinger for installasjon og konfigurering av sensorer er gitt i vedlegg 1.

For å starte målingen i vibrasjonsmålermodus, klikk på knappen ""F5 - Vibrasjonsmåler"" i programmets startvindu (se fig. 7.1).

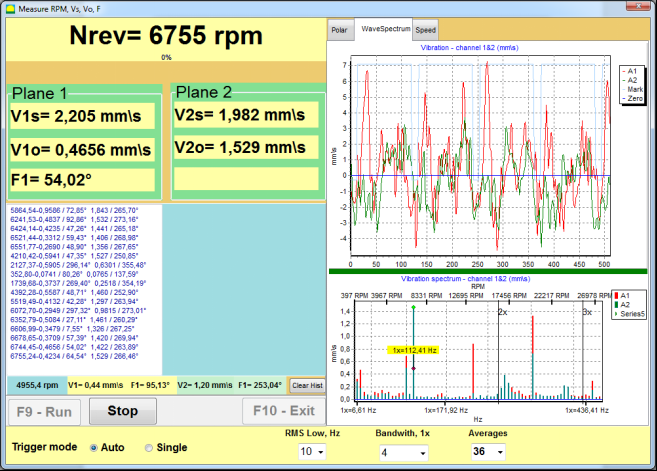

Vibrasjonsmåler vinduet vises (se fig. 7.7).

Fig. 7.7. Modus for vibrasjonsmåler. Bølge og spektrum.

For å starte vibrasjonsmålinger, klikk på knappen ""F9 – Løp"" (eller trykk på funksjonstasten F9 på tastaturet).

Hvis Utløsermodus Auto er avkrysset – resultatene av vibrasjonsmålingene vil vises med jevne mellomrom på skjermen.

Ved samtidig måling av vibrasjon på den første og andre kanalen, skal vinduene under ordene ""Fly 1"" og ""Fly 2""vil bli fylt.

Vibrasjonsmåling i "Vibrasjon"-modus kan også utføres med frakoblet fasevinkelsensor. I programmets startvindu vises verdien av den totale RMS-vibrasjonen (V1-er, V2-er) vil bare vises.

Det er de neste innstillingene i vibrasjonsmålermodus

- RMS Lav, Hz – laveste frekvens for å beregne RMS av total vibrasjon

- Båndbredde - vibrasjonsfrekvensbåndbredde i diagrammet

- Gjennomsnitt - antall gjennomsnitt for mer målenøyaktighet

For å fullføre arbeidet i "Vibrasjonsmåler"-modus, klikk på knappen ""F10 - Avslutt"" og gå tilbake til startvinduet.

Fig. 7.8. Modus for vibrasjonsmåler. Rotasjonshastighet Ujevnheter, 1x vibrasjonsbølgeform.

Fig. 7.9. Modus for vibrasjonsmåler. Rundown (betaversjon, ingen garanti!).

7.3 Balanseringsprosedyre

Balansering utføres for mekanismer som er i god teknisk stand og korrekt montert. I motsatt fall må mekanismen repareres, monteres i riktige lagre og fikseres før balansering. Rotoren bør rengjøres for forurensninger som kan hindre balanseringsprosedyren.

Før balansering må du måle vibrasjonene i vibrasjonsmålermodus (F5-knappen) for å være sikker på at vibrasjonene hovedsakelig er 1x vibrasjon.

Fig. 7.10. Modus for vibrasjonsmåler. Kontroll av total (V1s,V2s) og 1x (V1o,V2o) vibrasjon.

Hvis verdien av den totale vibrasjonen V1s (V2s) er omtrent lik størrelsen på vibrasjonen ved rotasjonsfrekvensen (1x vibrasjon) V1o (V2o), kan det antas at hovedbidraget til vibrasjonsmekanismen kommer fra en ubalanse i rotoren. Hvis verdien av den totale vibrasjonen V1s (V2s) er mye høyere enn 1x vibrasjonskomponenten V1o (V2o), anbefales det å kontrollere mekanismens tilstand – lagrenes tilstand, dens montering på basen, at det ikke er noen kontakt mellom de faste delene og rotoren under rotasjon, osv.

Du bør også være oppmerksom på stabiliteten til de målte verdiene i vibrasjonsmålermodus – amplituden og fasen til vibrasjonen skal ikke variere med mer enn 10-15% i måleprosessen. Ellers kan det antas at mekanismen opererer i området nær resonans. I dette tilfellet, endre rotorens rotasjonshastighet, og hvis dette ikke er mulig – endre betingelsene for installasjon av maskinen på fundamentet (for eksempel, monter den midlertidig på fjærstøtter).

For rotorens balansering påvirkningskoeffisientmetoden for balansering (3-løpsmetoden) bør brukes.

Prøvekjøringer gjøres for å bestemme effekten av prøvemasse på vibrasjonsendring, masse og sted (vinkel) for montering av korreksjonsvekter.

Bestem først den opprinnelige vibrasjonen til en mekanisme (første start uten vekt), og sett deretter prøvevekten til det første planet og foreta den andre starten. Deretter fjerner du prøvevekten fra det første planet, setter den i et annet plan og foretar den andre starten.

Programmet beregner og viser deretter vekten og plasseringen (vinkelen) for montering av korreksjonsvektene på skjermen.

Ved balansering i et enkelt plan (statisk) er det ikke nødvendig med en ny start.

Prøvevekten settes på et vilkårlig sted på rotoren der det er praktisk, og deretter legges den faktiske radiusen inn i oppsettprogrammet.

(Posisjonsradius brukes kun til å beregne ubalansens størrelse i gram * mm).

Viktig!

- Målingene skal utføres med konstant rotasjonshastighet på mekanismen!

- Korreksjonsvektene må monteres på samme radius som prøvevektene!

Prøvevektens masse velges slik at vibrasjonsamplituden endres betydelig etter installasjonsfasen (> 20–30°) og (20–30%). Hvis endringene er for små, øker feilen betraktelig i senere beregninger. Det er praktisk å plassere prøvevekten på samme sted (samme vinkel) som fasemerket.

Formel for beregning av prøvevektmasse

Mt = Mr × Kstøtte × Kvibrasjon / (Rt × (N/100)²)

Hvor:

- Fjell - prøvevektmasse, g

- Herr - rotormasse, g

- Ksupport - stivhetskoeffisient for støtte (1-5)

- Kvibrasjon - vibrasjonsnivåkoeffisient (0,5–2,5)

- Rt - installasjonsradius for prøvevekt, cm

- N - rotorhastighet, o/min

Støttestivhetskoeffisient (Ksupport):

- 1.0 - Svært myke støtter (gummidempere)

- 2.0-3.0 - Middels stivhet (standardlagre)

- 4.0-5.0 - Stive støtter (massivt fundament)

Vibrasjonsnivåkoeffisient (Kvibrasjon):

- 0.5 - Lav vibrasjon (opptil 5 mm/sek)

- 1.0 - Normal vibrasjon (5–10 mm/sek)

- 1.5 - Forhøyet vibrasjon (10–20 mm/sek)

- 2.0 - Høy vibrasjon (20–40 mm/sek)

- 2.5 - Svært høy vibrasjon (>40 mm/sek)

🔗 Bruk vår online kalkulator:

Prøvevektkalkulator →⚠️ Viktig!

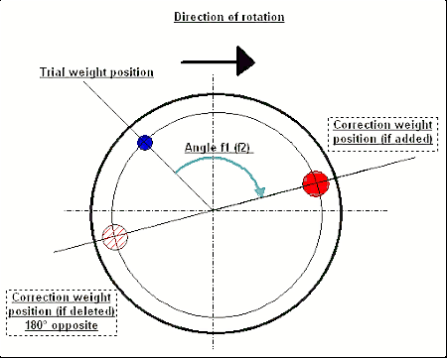

Etter hver testkjøring fjernes prøvemassen! Korreksjonsvekter innstilt i en vinkel beregnet fra stedet der prøvevekten ble montert. i rotorens rotasjonsretning!

Forklaring av vinkelberegning:

Korreksjonsvektenes installasjonsvinkel er ALLTID talt fra prøvevektsinstallasjonspunktet i retning av rotorens rotasjon.

- Nullpunkt (0°): Det nøyaktige stedet hvor du installerte prøvevekten blir ditt referansepunkt (0 grader).

- Retning: Mål vinkelen i samme retning som rotoren snurrer.

Eksempel: Hvis rotoren roterer med klokken, måler du vinkelen med klokken fra prøvevektsposisjonen. - Tolkning: Hvis programmet viser en vinkel på 120°, må du installere korreksjonsvekten 120 grader foran av prøvevektsposisjonen i rotasjonsretningen.

Fig. 7.11. Montering av korreksjonsvekt.

Anbefales!

Før dynamisk balansering utføres, anbefales det å forsikre seg om at den statiske ubalansen ikke er for høy. For rotorer med horisontal akse kan rotoren roteres manuelt med en vinkel på 90 grader fra gjeldende posisjon. Hvis rotoren er statisk ubalansert, vil den roteres til en likevektsposisjon. Når rotoren inntar likevektsposisjonen, er det nødvendig å installere balanseringsvekten på det øverste punktet omtrent midt på rotorlengden. Vekten bør velges slik at rotoren ikke beveger seg i noen posisjon.

Slik forhåndsbalansering vil redusere mengden vibrasjon ved første start av en sterkt ubalansert rotor.

Sensorinstallasjon og montering

Vibrasjonssensoren må være installert på maskinen i det valgte målepunktet og koblet til inngang X1 på USB-grensesnittenheten.

Det finnes to monteringskonfigurasjoner:

- Magneter

- Gjengebolter M4

Den optiske tachosensoren skal kobles til inngang X3 på USB-grensesnittenheten. For bruk av denne sensoren må det dessuten påføres et spesielt reflekterende merke på rotorens overflate.

📏 Krav til installasjon av optisk sensor

- ✓Avstand til rotoroverflate: 50–500 mm (avhengig av sensormodell)

- ✓Bredde på reflekterende tape: Minimum 1–1,5 cm (avhenger av hastighet og radius)

- ✓Orientering: Vinkelrett på rotoroverflaten

- ✓Montering: Bruk magnetisk stativ eller klemme for stabil posisjonering

- ✓Unngå direkte sollys eller sterk kunstig belysning på sensor/bånd

💡 Beregning av båndbredde: For optimal ytelse, beregn tapebredden ved hjelp av:

L ≥ (N × R)/30000 ≥ 1,0–1,5 cm

Hvor: L - båndbredde (cm), N - rotorhastighet (o/min), R - båndradius (cm)

Detaljerte krav til valg av plassering av sensorene og hvordan de skal festes til objektet ved balansering, er beskrevet i vedlegg 1.

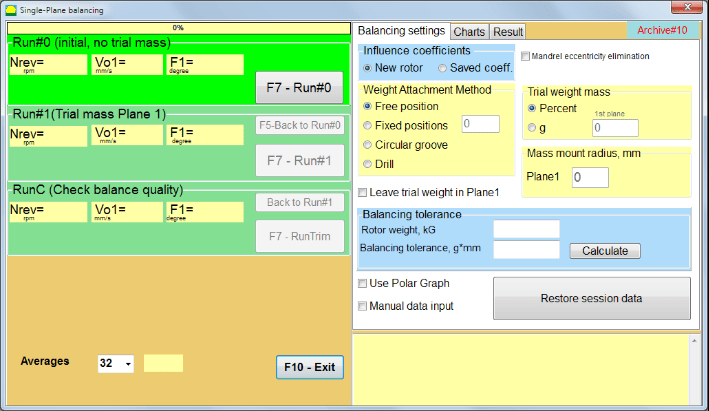

7.4 Balansering av ett plan

Fig. 7.12. "Balansering i ett plan"

Balanserende arkiv

For å begynne å jobbe med programmet i ""Balansering i ett plan""modus, klikk på""F2-Enkelt plan""-knappen (eller trykk på F2-tasten på tastaturet).

Klikk deretter på ""F7 - Balansering""-knappen, hvoretter Arkiv for balansering på ett plan vinduet vises, der balanseringsdataene lagres (se fig. 7.13).

Fig. 7.13 Vinduet for valg av balanseringsarkiv i enkeltplan.

I dette vinduet må du legge inn data om navnet på rotoren (Navn på rotor), monteringssted for rotoren (Sted), toleranser for vibrasjoner og gjenværende ubalanse (Toleranse), dato for måling. Disse dataene lagres i en database. Det opprettes også en mappe Arc####, der #### er nummeret på arkivet der diagrammene, en rapportfil osv. skal lagres. Når balanseringen er fullført, genereres det en rapportfil som kan redigeres og skrives ut i det innebygde redigeringsprogrammet.

Etter at du har lagt inn de nødvendige dataene, må du klikke på ""F10-OK""-knappen, hvoretter ""Balansering i ett plan""vinduet åpnes (se figur 7.13)

Innstillinger for balansering (1 plan)

Fig. 7.14. Enkelt plan. Innstillinger for balansering

På venstre side av dette vinduet vises dataene for vibrasjonsmålinger og knappene for målekontroll."Kjør # 0", "Kjør # 1", "RunTrim".

På høyre side av dette vinduet er det tre faner:

- Innstillinger for balansering

- Diagrammer

- Resultat

""Innstillinger for balansering""-fanen brukes til å angi balanseringsinnstillingene:

- ""Påvirkningskoeffisient"" -

- "Ny rotor""- valg av balansering av den nye rotoren, for hvilken det ikke finnes lagrede balanseringskoeffisienter og to kjøringer er nødvendige for å bestemme massen og installasjonsvinkelen til korreksjonsvekten.

- "Lagret koeff.""- valg av rotorens ombalansering, der det er lagrede balanseringskoeffisienter og bare én kjøring er nødvendig for å bestemme vekten og installasjonsvinkelen til korrigeringsvekten.

- ""Prøvevektmasse"" -

- "Prosent""- Korreksjonsvekten beregnes som en prosentandel av prøvevekten.

- "Gram""- den kjente massen til prøvevekten legges inn, og massen til korrigeringsvekten beregnes i gram eller i oz for Imperial-systemet.

⚠️ Oppmerksomhet! Hvis det er nødvendig å bruke ""Lagret koeff.""For videre arbeid under innledende balansering må prøvevekten angis i gram eller oz, ikke i %." Vekter er inkludert i leveringspakken.

- ""Vektfestemetode""

- "Fri posisjon""- Vekter kan installeres i vilkårlige vinkelposisjoner på rotorens omkrets.

- "Fast posisjon""- vekt kan installeres i faste vinkelposisjoner på rotoren, for eksempel på blader eller hull (for eksempel 12 hull – 30 grader), osv. Antall faste posisjoner må angis i riktig felt. Etter balansering vil programmet automatisk dele vekten i to deler og angi antall posisjoner det er nødvendig å fastsette de oppnådde massene på.

- "Sirkulært spor"" – brukes til balansering av slipeskiver. I dette tilfellet brukes 3 motvekter for å eliminere ubalanse.

Fig. 7.17 Balansering av slipeskiven med 3 motvekter

Fig. 7.18 Balansering av slipeskiven. Polardiagram.

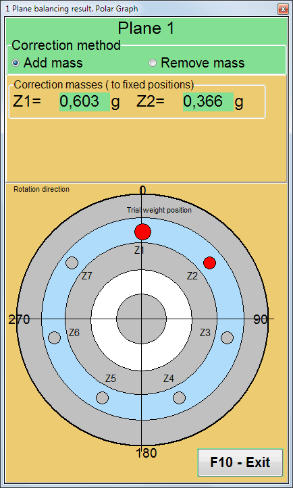

Fig. 7.15. Resultat-fanen. Fast posisjon for montering av korreksjonsvekt.

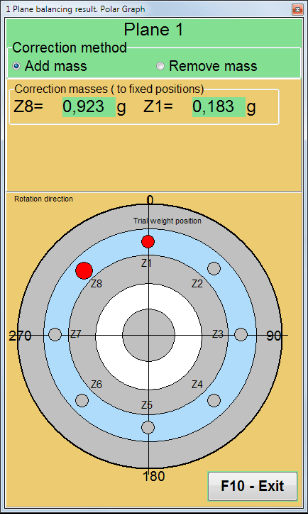

Z1 og Z2 – posisjonene til installerte korrigeringsvekter, beregnet fra Z1-posisjon i henhold til rotasjonsretningen. Z1 er posisjonen der prøvevekten ble installert.

Fig. 7.16 Faste posisjoner. Polardiagram.

- "Radius for massemontering, mm""- "Plan1" - Radiusen til prøvevekten i 1-planet. Det er nødvendig å beregne størrelsen på den innledende og gjenværende ubalansen for å bestemme samsvar med toleransen for gjenværende ubalanse etter balansering.

- "La prøvevekten ligge i Plane1.""Vanligvis fjernes prøvevekten under balanseringsprosessen. Men i noen tilfeller er det umulig å fjerne den, og da må du sette et kryss i dette for å ta hensyn til prøvevektens masse i beregningene.".

- "Manuell inntasting av data"" - brukes til å manuelt legge inn vibrasjonsverdien og fasen i de aktuelle feltene på venstre side av vinduet og beregne massen og installasjonsvinkelen til korreksjonsvekten når man bytter til ""Resultater""fanen

- Knapp ""Gjenopprett øktdata"". Under balanseringen lagres de målte dataene i session1.ini-filen. Hvis måleprosessen ble avbrutt på grunn av at datamaskinen fryste eller av andre årsaker, kan du ved å klikke på denne knappen gjenopprette måledataene og fortsette balanseringen fra avbruddsøyeblikket.

- Eliminering av dornens eksentrisitet (indeksbalansering) Balansering med ekstra start for å eliminere påvirkningen fra dornens eksentrisitet (balanseringsdorn). Monter rotoren vekselvis i 0° og 180° i forhold til doren. Mål ubalansene i begge posisjoner.

- Balansering av toleranse Legge inn eller beregne toleranser for gjenværende ubalanse i g x mm (G-klasser)

- Bruk polardiagram Bruk polardiagram for å vise balanseringsresultater

Balansering i 1 plan. Ny rotor

Som nevnt ovenfor, ""Ny rotor""Balansering krever to testkjøringer og minst én trimkjøring av balanseringsmaskinen.".

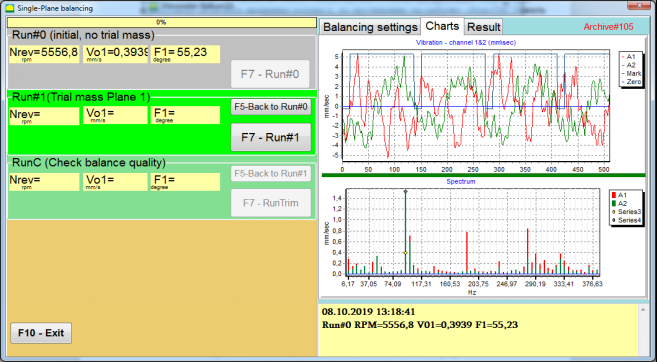

Run#0 (innledende kjøring)

Etter at sensorene er installert på balanseringsrotoren og innstillingsparametrene er lagt inn, er det nødvendig å slå på rotorens rotasjon, og når den når arbeidshastighet, trykker du på ""Run#0""-knappen for å starte målingene. ""Diagrammer""-fanen åpnes i høyre panel, hvor bølgeformen og spekteret til vibrasjonen vises. Nederst i fanen lagres en historikkfil der resultatene av alle starter med en tidsreferanse lagres. Denne filen lagres på disk i arkivmappen med navnet memo.txt.

Hør etter!

Før du starter målingen, er det nødvendig å slå på rotasjonen av rotoren på balanseringsmaskinen (Run#0) og kontroller at rotorhastigheten er stabil.

Fig. 7.19. Balansering i ett plan. Første kjøring (Run#0). Fanen Diagrammer

Etter at måleprosessen er fullført, kan du i Run#0 I venstre panel vises måleresultatene – rotorhastighet (RPM), RMS (Vo1) og fase (F1) for 1x vibrasjon.

""F5-Tilbake til kjøring#0""-knappen (eller funksjonstasten F5) brukes til å gå tilbake til Run#0-delen og, om nødvendig, til å gjenta måling av vibrasjonsparametrene.

Run#1 (Forsøksmasseplan 1)

Før du starter måling av vibrasjonsparametere i avsnittet ""Run#1 (Forsøksmasseplan 1), bør en prøvevekt monteres i henhold til ""Forsøksvekt masse""felt.

Målet med å installere en prøvevekt er å evaluere hvordan rotorens vibrasjoner endres når en kjent vekt installeres på et kjent sted (vinkel). Prøvevekten må endre vibrasjonsamplituden enten 30% lavere eller høyere enn den opprinnelige amplituden eller endre fasen med 30 grader eller mer i forhold til den opprinnelige fasen.

Hvis det er nødvendig å bruke ""Lagret koeff.""For avbalansering for videre arbeid må stedet (vinkelen) for montering av prøvevekten være den samme som stedet (vinkelen) til det reflekterende merket.".

Slå på rotoren på balanseringsmaskinen igjen og sørg for at rotasjonsfrekvensen er stabil. Klikk deretter på ""F7-Run#1""-knappen (eller trykk på F7-tasten på tastaturet).

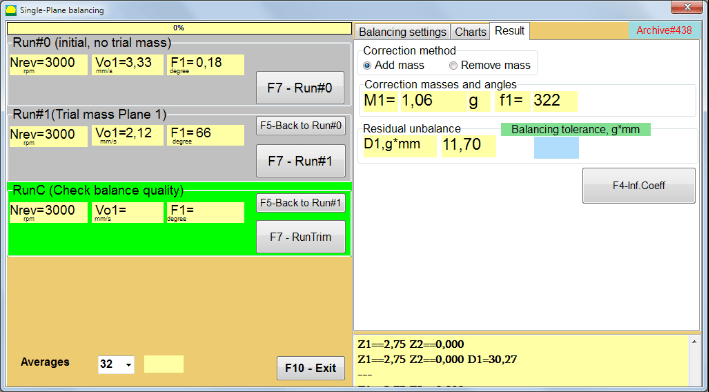

Etter målingen i de tilsvarende vinduene i ""Run#1 (Forsøksmasseplan 1)""-delen, resultatene av måling av rotorhastigheten (RPM), samt verdien av RMS-komponenten (Vо1) og fasen (F1) av 1x vibrasjon vises.

Samtidig er ""Resultat""-fanen åpnes på høyre side av vinduet.

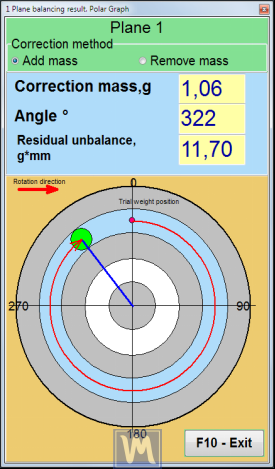

Denne fanen viser resultatene av beregningen av masse og vinkel på korrigeringsvekten som må monteres på rotoren for å kompensere for ubalanse.

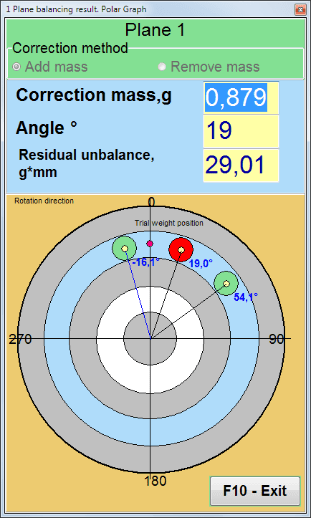

Dessuten, ved bruk av polarkoordinatsystemet, viser displayet masseverdien (M1) og installasjonsvinkelen (f1) til korreksjonsvekten.

I tilfelle av ""Faste posisjoner""Numrene til posisjonene (Zi, Zj) og prøvevektdelt masse vil bli vist.

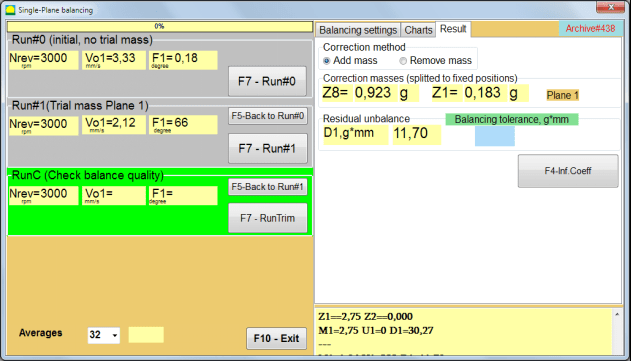

Fig. 7.20. Balansering i ett plan. Run#1 og balanseringsresultat.

Hvis Polargraf er kontrollert, vises et polardiagram.

Fig. 7.21. Resultatet av balanseringen. Polardiagram.

Fig. 7.22. Resultatet av balanseringen. Vekten er delt (faste posisjoner)

Også hvis ""Polargraf"" ble avkrysset, vil polargrafen vises.

Fig. 7.23. Vekt fordelt på faste posisjoner. Polargraf

⚠️ Oppmerksomhet!

- Etter at måleprosessen er fullført ved andre kjøring (""Run#1 (Forsøksmasseplan 1)"") på balanseringsmaskinen, er det nødvendig å stoppe rotasjonen og fjerne den installerte prøvevekten. Deretter installerer (eller fjerner) du korrigeringsvekten på rotoren i henhold til dataene i resultatfanen.

Hvis prøvevekten ikke ble fjernet, må du bytte til ""Innstillinger for balansering"" tabulator og slå på avmerkingsboksen i ""La prøvevekten ligge i Plane1"". Bytt deretter tilbake til ""Resultat""-fanen. Vekten og installasjonsvinkelen til korreksjonsvekten beregnes automatisk på nytt.

- Vinkelposisjonen til korrigeringsvekten utføres fra monteringsstedet for prøvevekten. Vinkelens referanseretning sammenfaller med rotorens rotasjonsretning.

- I tilfelle av ""Fast posisjon""- den 1st posisjon (Z1), sammenfaller med monteringsstedet for prøvevekten. Posisjonsnummerets telleretning er i rotorens rotasjonsretning.

- Som standard legges korrigeringsvekten til rotoren. Dette er angitt med etiketten som er angitt i ""Legg til""-feltet. Hvis du fjerner vekten (for eksempel ved å bore), må du sette et merke i ""Slett""-feltet, hvoretter vinkelposisjonen til korreksjonsvekten automatisk endres med 180º.

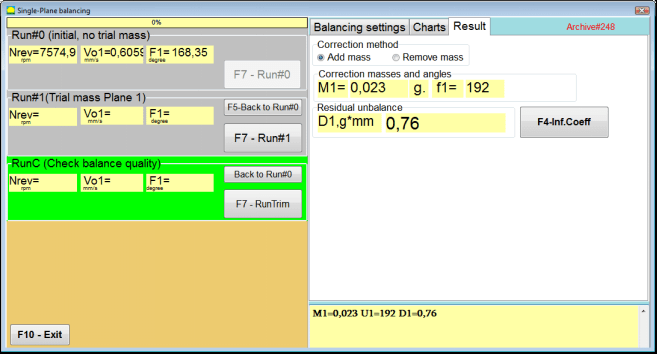

Etter at korreksjonsvekten er montert på balanseringsrotoren i driftsvinduet, er det nødvendig å utføre en RunC (trim) og evaluere effektiviteten til den utførte balanseringen.

RunC (kontroll av balansekvalitet)

⚠️ Oppmerksomhet! Før du starter målingen på RunCmå du slå på rotasjonen av maskinens rotor og forsikre deg om at den har gått inn i driftsmodus (stabil rotasjonsfrekvens).

For å utføre vibrasjonsmåling i ""RunC (kontroll av balansekvalitet)""-delen, klikk på ""F7 - RunTrim""-knappen (eller trykk på F7-tasten på tastaturet).

Etter vellykket fullføring av måleprosessen, i ""RunC (kontroll av balansekvalitet)"I "-delen" i venstre panel vises resultatene av måling av rotorhastigheten (RPM), samt verdien av RMS-komponenten (Vo1) og fasen (F1) av 1x vibrasjon.

I ""Resultat""-fanen, vises resultatene av beregningen av massen og installasjonsvinkelen til den ekstra korrigerende vekten.

Fig. 7.24. Balansering i ett plan. Utføre en RunTrim. Fanen Resultat

Denne vekten kan legges til korreksjonsvekten som allerede er montert på rotoren for å kompensere for den gjenværende ubalansen. I tillegg vises den gjenværende rotorubalansen som oppnås etter balansering i den nedre delen av dette vinduet.

Hvis mengden restvibrasjon og/eller restubalanse på den balanserte rotoren oppfyller toleransekravene som er fastsatt i den tekniske dokumentasjonen, kan balanseringsprosessen fullføres.

I motsatt fall kan balanseringsprosessen fortsette. Dette gjør det mulig å bruke metoden med suksessive tilnærminger for å korrigere eventuelle feil som kan oppstå under installasjon (fjerning) av korrigeringsvekten på en balansert rotor.

Når du fortsetter balanseringsprosessen på balanseringsrotoren, er det nødvendig å installere (fjerne) ekstra korrigerende masse, hvis parametere er angitt i avsnittet ""Korreksjonsmasser og vinkler".

Påvirkningskoeffisienter (1-plan)

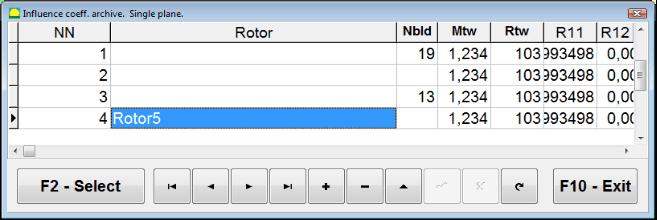

""F4-Inf.koeff""-knappen i""Resultat""-fanen brukes til å vise og lagre koeffisientene for rotorbalansering (påvirkningskoeffisienter) beregnet fra resultatene av kalibreringskjøringer i datamaskinens minne.

Når den trykkes ned, vil ""Påvirkningskoeffisienter (enkelt plan)""-vinduet vises på dataskjermen, der balanseringskoeffisienter beregnet fra resultatene av kalibrerings- (test-) kjøringer vises. Hvis den under den påfølgende balanseringen av denne maskinen skal bruke ""Lagret koeff.""-modus, disse koeffisientene må lagres i datamaskinens minne.

For å gjøre dette, klikk på ""F9 - Lagre""-knappen og gå til den andre siden av ""Arkiv for påvirkningskoeffisient. Enkeltplan."

Fig. 7.25. Balanseringskoeffisienter i 1. plan

Deretter må du skrive inn navnet på denne maskinen i ""Rotor""kolonne og klikk""F2-Lagre""-knappen for å lagre de angitte dataene på datamaskinen.

Deretter kan du gå tilbake til forrige vindu ved å trykke på ""F10-Avslutt""-knappen (eller F10-funksjonstasten på tastaturet).

Fig. 7.26. "Arkiv for innflytelseskoeffisient. Enkeltplan.""

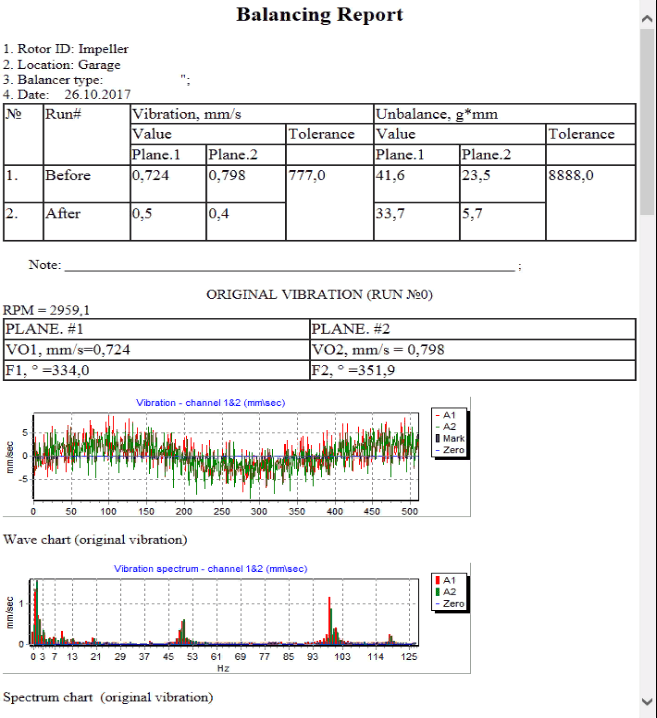

Balanseringsrapport

Etter at alle data er lagret og en balanseringsrapport er opprettet, kan du se og redigere rapporten i det innebygde redigeringsprogrammet. I vinduet ""Balansering av arkivet på ett plan"" (Fig. 7.9) trykk på knappen ""F9 -Rapport"" for å få tilgang til redigeringsprogrammet for balanseringsrapporter.

Figur 7.27. Balanserapport.

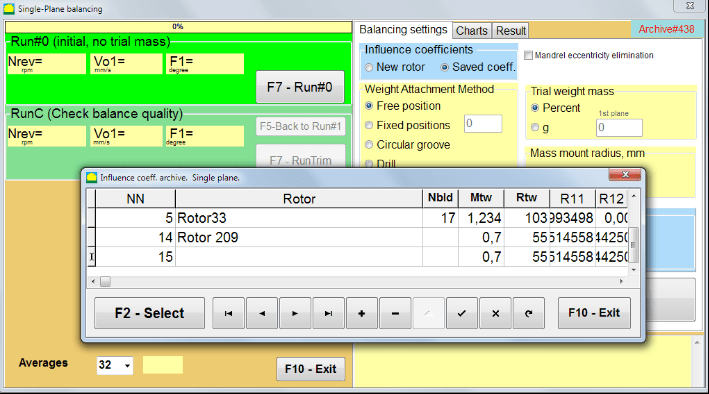

Lagret koeffisientbalanseringsprosedyre med lagrede påvirkningskoeffisienter i 1 plan

Oppsett av målesystemet (inntasting av startdata)

Lagret koeff. balansering kan utføres på en maskin der balanseringskoeffisientene allerede er bestemt og lagt inn i datamaskinens minne.

⚠️ Oppmerksomhet! Ved balansering med lagrede koeffisienter må vibrasjonssensoren og fasevinkelsensoren installeres på samme måte som ved den første balanseringen.

Innlegging av innledende data for Lagret koeff. balansering (som i tilfellet med primær(""Ny rotor"") balansering) begynner i ""Balansering på ett plan. Innstillinger for balansering.".

I dette tilfellet, i ""Påvirkningskoeffisienter""-delen, velg ""Lagret koeffisient"" element. I dette tilfellet den andre siden av ""Påvirkningskoeff. arkiv. Enkelt plan.", som lagrer et arkiv med de lagrede balanseringskoeffisientene.

Fig. 7.28. Balansering med lagrede innflytelseskoeffisienter i 1 plan

Ved å navigere gjennom tabellen i dette arkivet ved hjelp av kontrollknappene "►" eller "◄", kan du velge ønsket post med balanseringskoeffisienter for maskinen vi er interessert i. For å bruke disse dataene i gjeldende målinger, trykk deretter på ""F2 - Velg""-knappen.

Etter det, innholdet i alle andre vinduer i ""Balansering på ett plan. Innstillinger for balansering."" fylles ut automatisk.

Når du har lagt inn de første dataene, kan du begynne å måle.

Målinger under balansering med lagrede påvirkningskoeffisienter

Balansering med lagrede innflytelseskoeffisienter krever bare én første kjøring og minst én testkjøring av balanseringsmaskinen.

⚠️ Oppmerksomhet! Før du starter målingen, må du slå på rotasjonen av rotoren og sørge for at rotasjonsfrekvensen er stabil.

For å utføre måling av vibrasjonsparametere i ""Run#0 (Initial, ingen prøvemasse)""seksjon, trykk""F7 - Kjør#0"" (eller trykk på F7-tasten på tastaturet).

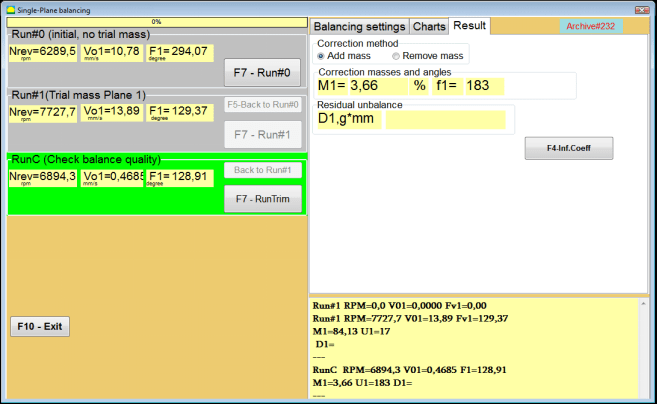

Fig. 7.29. Balansering med lagrede påvirkningskoeffisienter i ett plan. Resultater etter én kjøring.

I de tilsvarende feltene i ""Run#0"I avsnittet " vises resultatene av måling av rotorhastigheten (RPM), verdien av RMS-komponenten (Vо1) og fasen (F1) av 1x vibrasjon.

Samtidig er ""Resultat""-fanen viser resultatene av beregningen av massen og vinkelen til korrigeringsvekten, som må installeres på rotoren for å kompensere for ubalanse.

Dessuten, ved bruk av et polarkoordinatsystem, viser displayet masseverdiene og installasjonsvinklene til korreksjonsvektene.

Ved deling av korrigeringsvekten på de faste posisjonene vises tallene for posisjonene til balanseringsrotoren og vektmassen som må installeres på dem.

Videre utføres balanseringsprosessen i samsvar med anbefalingene i avsnitt 7.4.2 for primærbalansering.

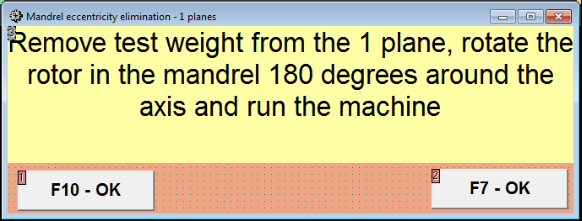

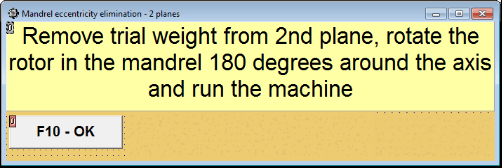

Eliminering av dornens eksentrisitet (indeksbalansering)

Hvis rotoren monteres i en sylindrisk dorn under balanseringen, kan dornens eksentrisitet føre til ytterligere feil. For å eliminere denne feilen må rotoren dreies 180 grader i dornen og utføre en ekstra start. Dette kalles indeksbalansering.

For å utføre indeksbalansering finnes det et spesielt alternativ i Balanset-1A-programmet. Når det er merket av for Eliminering av dornens eksentrisitet, vises en ekstra RunEcc-seksjon i balanseringsvinduet.

Fig. 7.30. Arbeidsvinduet for indeksbalansering.

Når du har kjørt Run # 1 (Trial mass Plane 1), vises følgende vindu

Fig. 7.31 Oppmerksomhetsvindu for indeksbalansering.

Etter at rotoren er montert med en 180° sving, må Run Ecc fullføres. Programmet vil automatisk beregne den faktiske rotorens ubalanse uten å påvirke dorens eksentrisitet.

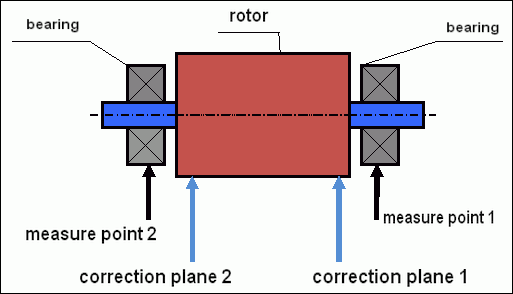

7.5 Balansering i to plan

Før du starter arbeidet i Balansering i to plan er det nødvendig å installere vibrasjonssensorer på maskinkroppen på de valgte målepunktene og koble dem til henholdsvis inngang X1 og X2 på måleenheten.

En optisk fasevinkelsensor må kobles til inngang X3 på måleenheten. For å kunne bruke denne sensoren må det i tillegg limes et refleksbånd på den tilgjengelige rotoroverflaten på balanseringsmaskinen.

Detaljerte krav til valg av monteringssted for sensorer og montering av disse på anlegget under balansering er beskrevet i vedlegg 1.

Arbeidet med programmet i ""Balansering i to plan""-modus starter fra hovedvinduet til programmene.

Klikk på ""F3-To fly""-knappen (eller trykk på F3-tasten på tastaturet).

Klikk deretter på knappen "F7 – Balansering". Deretter vises et arbeidsvindu på dataskjermen (se fig. 7.13), der du kan velge arkivet for lagring av data ved balansering i to plan.

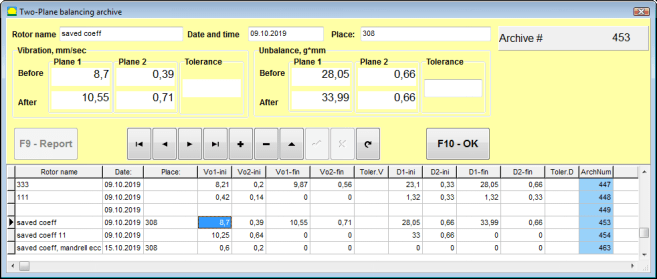

Fig. 7.32 Arkivvindu for balansering i to plan.

I dette vinduet må du legge inn dataene for den balanserte rotoren. Etter å ha trykket på ""F10-OK""-knappen, vil et balanseringsvindu vises.

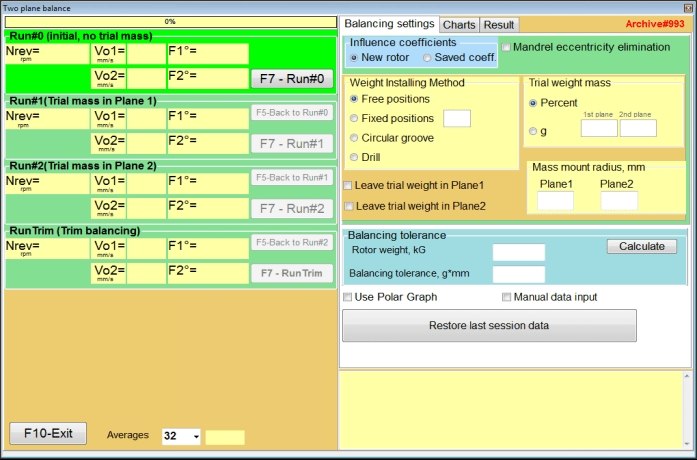

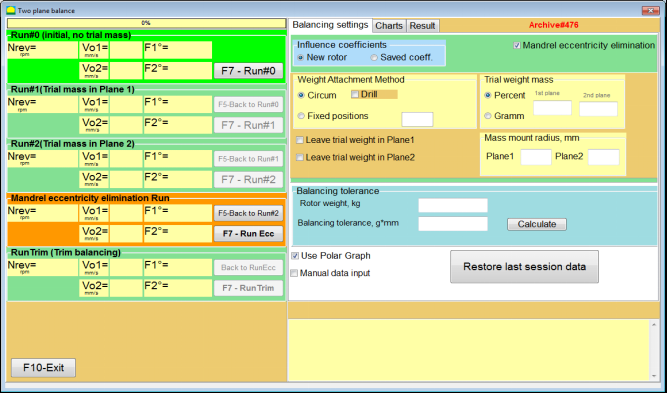

Innstillinger for balansering (2-plan)

Fig. 7.33. Vindu for balansering i to plan.

På høyre side av vinduet er ""Innstillinger for balansering""-fanen for å legge inn innstillinger før balansering.

- Påvirkningskoeffisienter - Balansering av en ny rotor eller balansering ved hjelp av lagrede påvirkningskoeffisienter (balanseringskoeffisienter)

- Eliminering av dornens eksentrisitet - Balansering med ekstra start for å eliminere påvirkningen fra dorens eksentrisitet

- Metode for vektfeste - Montering av korrigerende vekter på et vilkårlig sted på rotorens omkrets eller i en fast posisjon. Beregninger for boring ved fjerning av massen.

- "Fri posisjon""- Vekter kan installeres i vilkårlige vinkelposisjoner på rotorens omkrets.

- "Fast posisjon""- vekt kan installeres i faste vinkelposisjoner på rotoren, for eksempel på blader eller hull (for eksempel 12 hull – 30 grader), osv. Antall faste posisjoner må angis i riktig felt. Etter balansering vil programmet automatisk dele vekten i to deler og angi antall posisjoner det er nødvendig å fastsette de oppnådde massene på.

- Forsøksvekt masse - Prøvevekt

- La prøvevekten bli liggende i Plane1 / Plane2 - Fjern eller la prøvevekten stå når du balanserer.

- Radius for massemontering, mm - Radius for montering av prøve- og korrigeringsvekter

- Balansering av toleranse - Inntasting eller beregning av restubalansetoleranser i g-mm

- Bruk polardiagram - Bruk polargraf for å vise balanseringsresultater

- Manuell inntasting av data - Manuell dataregistrering for beregning av balanseringsvekter

- Gjenopprett data fra forrige økt - Gjenoppretting av måledataene fra siste økt i tilfelle fortsatt balansering ikke fungerer.

Balansering av 2 fly. Ny rotor

Oppsett av målesystemet (inntasting av startdata)

Innlegging av innledende data for Ny rotorbalansering i ""Balansering av to plan. Innstillinger".

I dette tilfellet, i ""Påvirkningskoeffisienter""-delen, velg ""Ny rotor""element.

Videre, i avsnittet ""Forsøksvekt masse"", må du velge måleenhet for massen til prøvevekten -""Gram"" eller ""Prosent".

Når du velger måleenhet"Prosent"", vil alle videre beregninger av massen til korrigeringsvekten bli utført som en prosentandel i forhold til massen til prøvevekten.

Når du velger ""Gram""måleenhet, alle videre beregninger av massen til korrigeringsvekten vil bli utført i gram. Skriv deretter inn i vinduene til høyre for inskripsjonen""Gram""massen av prøvevektene som skal installeres på rotoren.".

⚠️ Oppmerksomhet! Hvis det er nødvendig å bruke ""Lagret koeff.""Modus for videre arbeid under innledende balansering, massen til prøvevektene må legges inn i gram.

Velg deretter ""Metode for vektfeste" - "Sirkum"" eller ""Fast posisjon".

Hvis du velger ""Fast posisjon"", må du angi antall posisjoner.

Beregning av toleranse for gjenværende ubalanse (balanseringstoleranse)

Toleransen for gjenværende ubalanse (balanseringstoleranse) kan beregnes i samsvar med prosedyren beskrevet i ISO 1940 Vibrasjon. Krav til balanseringskvalitet for rotorer i konstant (stiv) tilstand. Del 1. Spesifikasjon og verifisering av balansetoleranser.

Fig. 7.34. Vindu for beregning av balanseringstoleranse

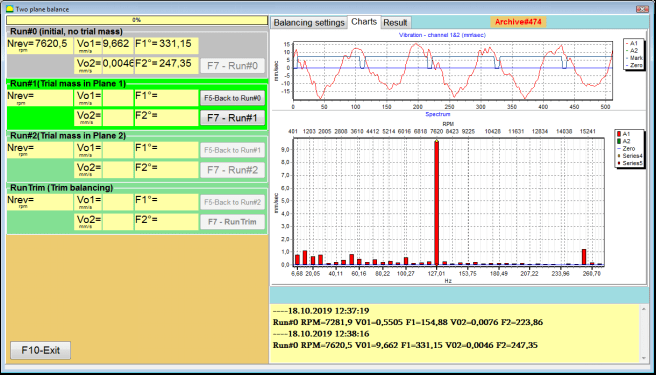

Første kjøring (Run#0)

Når man balanserer i to plan i ""Ny rotor""-modus krever balansering tre kalibreringskjøringer og minst én testkjøring av balanseringsmaskinen.

Vibrasjonsmålingen ved første oppstart av maskinen utføres i ""Balanse i to plan""arbeidsvindu i""Run#0""-delen.

Fig. 7.35. Måleresultater ved balansering i to plan etter den første kjøringen.

⚠️ Oppmerksomhet! Før målingen starter, er det nødvendig å slå på rotasjonen til rotoren til balanseringsmaskinen (første kjøring) og sørge for at den har gått inn i driftsmodus med stabil hastighet.

For å måle vibrasjonsparametere i Run#0 seksjonen, klikk på ""F7 - Kjør#0""-knappen (eller trykk på F7-tasten på et datatastatur)

Resultatene av måling av rotorhastigheten (RPM), verdien RMS (VO1, VOV2) og fasene (F1, F2) av 1x vibrasjon vises i de tilsvarende vinduene i Run#0 seksjon.

Run#1.Trial-masse i plan1

Før du begynner å måle vibrasjonsparametere i ""Run#1.Trial-masse i plan1"I avsnittet " bør du stoppe rotasjonen til rotoren på balanseringsmaskinen og installere en prøvevekt på den, med massen som er valgt i ""Forsøksvekt masse""-delen.

⚠️ Oppmerksomhet!

- Spørsmålet om valg av masse for prøvevekter og deres monteringssteder på rotoren til en balanseringsmaskin diskuteres i detalj i tillegg 1.

- Hvis det er nødvendig å bruke Lagret koeff. I fremtidig arbeid må stedet for montering av prøvevekten nødvendigvis sammenfalle med stedet for montering av merket som brukes til å lese av fasevinkelen.

Etter dette er det nødvendig å slå på rotasjonen av rotoren på balanseringsmaskinen igjen og sørge for at den har gått inn i driftsmodus.

For å måle vibrasjonsparametere i ""Kjør # 1.Trial masse i plan1""-delen, klikk på ""F7 - Kjør#1""-knappen (eller trykk på F7-tasten på tastaturet).

Når måleprosessen er fullført, kommer du tilbake til fanen med måleresultater.

I dette tilfellet, i de tilsvarende vinduene i ""Run#1. Prøvemasse i plan1""-delen, resultatene av måling av rotorhastigheten (RPM), samt verdien av komponentene i RMS (Vо1, Vо2) og fasene (F1, F2) av 1x vibrasjon.

""Kjør # 2. Prøvemasse i Plan2""

Før du begynner å måle vibrasjonsparametere i avsnittet ""Kjør # 2.Trial masse i Plane2"", må du utføre følgende trinn:

- stopp rotasjonen av rotoren til balanseringsmaskinen;

- fjern prøvevekten som er installert i plan 1;

- Installer en prøvevekt i plan 2, massen valgt i seksjonen ""Forsøksvekt masse".

Slå deretter på rotasjonen av rotoren på balanseringsmaskinen og kontroller at den har kommet opp i driftshastighet.

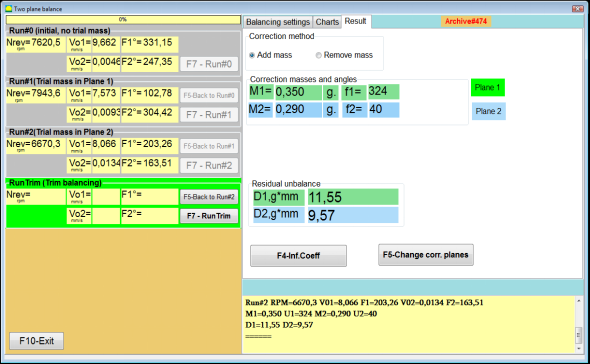

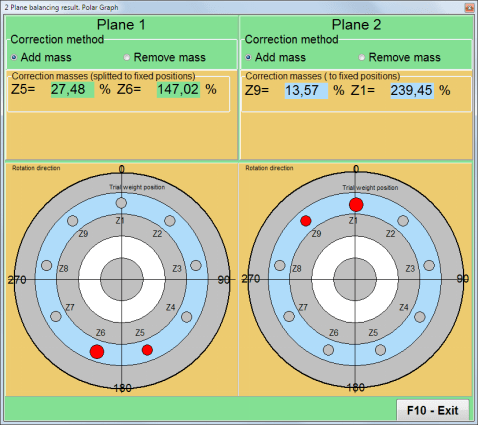

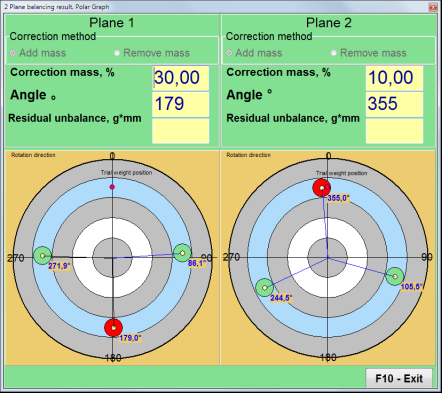

For å starte målingen av vibrasjon i ""Kjør # 2.Trial masse i Plane2""-delen, klikk på ""F7 - Kjør # 2""-knappen (eller trykk på F7-tasten på tastaturet). Deretter ""Resultat""-fanen åpnes.

Ved bruk av Metode for vektfeste" - "Frie stillinger, viser displayet masseverdiene (M1, M2) og installasjonsvinklene (f1, f2) for korrigeringsvektene.

Fig. 7.36. Resultater av beregning av korrigerende vekter - fri posisjon

Fig. 7.37. Resultater av beregning av korrigerende vekter - fri posisjon. Polardiagram

Ved bruk av metoden for vekttilknytning" – "Faste posisjoner

Fig. 7.38. Resultater av beregning av korrigerende vekter – fast posisjon.

Fig. 7.39. Resultater av beregning av korrigerende vekter - fast posisjon. Polardiagram.

Ved bruk av vektfestemetoden" – ""Sirkulært spor"

Fig. 7.40. Resultater av beregning av korrigerende vekter – Sirkulært spor.

⚠️ Oppmerksomhet!

- Etter at måleprosessen er fullført på RUN#2 av balanseringsmaskinen, stopp rotasjonen av rotoren og fjern prøvevekten som tidligere er installert. Deretter kan du installere (eller fjerne) korrigerende vekter.

- Korrigeringsvektenes vinkelposisjon i polarkoordinatsystemet telles fra prøvevektenes monteringssted i rotorens rotasjonsretning.

- I tilfelle av ""Fast posisjon""- den 1st posisjon (Z1), sammenfaller med monteringsstedet for prøvevekten. Posisjonsnummerets telleretning er i rotorens rotasjonsretning.

- Som standard legges korrigeringsvekten til rotoren. Dette er angitt med etiketten som er angitt i ""Legg til""-feltet. Hvis du fjerner vekten (for eksempel ved å bore), må du sette et merke i ""Slett""-feltet, hvoretter vinkelposisjonen til korreksjonsvekten automatisk endres med 180º.

RunC (trimkjøring)

Etter at korreksjonsvekten er installert på balanseringsrotoren, er det nødvendig å utføre en RunC (trim) og evaluere effektiviteten av den utførte balanseringen.

⚠️ Oppmerksomhet! Før målingen starter ved prøvekjøringen, er det nødvendig å slå på rotasjonen til maskinens rotor og sørge for at den har gått inn i driftshastighet.

For å måle vibrasjonsparametere i RunTrim-delen (Kontroller balansekvalitet), klikk på ""F7 - RunTrim""-knappen (eller trykk på F7-tasten på tastaturet).

Resultatene av måling av rotorens rotasjonsfrekvens (RPM), samt verdien av RMS-komponenten (Vо1) og fase (F1) av 1x vibrasjon vil bli vist.

""Resultat""-fanen vises på høyre side av arbeidsvinduet med tabellen over måleresultater, som viser resultatene av beregningen av parametrene for ytterligere korrigerende vekter.

Disse vektene kan legges til korrigerende vekter som allerede er montert på rotoren for å kompensere for gjenværende ubalanse.

I tillegg vises den gjenværende rotorubalansen etter balansering i nedre del av dette vinduet.

Dersom verdiene for restvibrasjon og/eller restubalanse i den balanserte rotoren tilfredsstiller toleransekravene som er fastsatt i den tekniske dokumentasjonen, kan balanseringsprosessen fullføres.

I motsatt fall kan balanseringsprosessen fortsette. Dette gjør det mulig å bruke metoden med suksessive tilnærminger for å korrigere eventuelle feil som kan oppstå under installasjon (fjerning) av korrigeringsvekten på en balansert rotor.

Når balanseringsprosessen fortsetter på balanseringsrotoren, er det nødvendig å installere (fjerne) ekstra korrigerende masse, hvis parametere er angitt i "Resultat"-vinduet.

I ""Resultat""vinduet det er to kontrollknapper som kan brukes -""F4-Inf.koeff", "F5 - Endre korreksjonsplan".

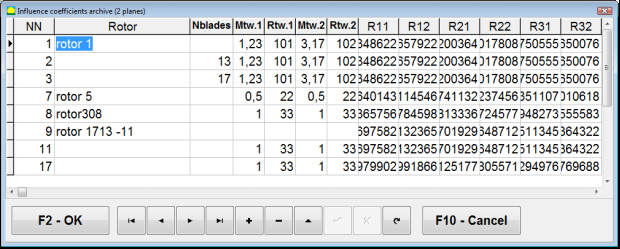

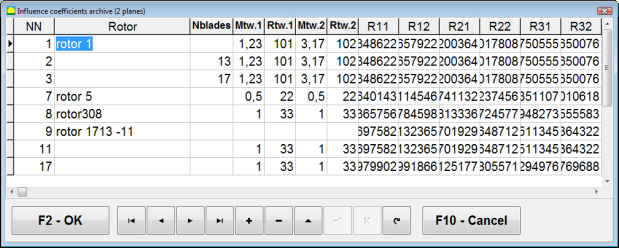

Innflytelseskoeffisienter (2 plan)

""F4-Inf.koeff""-knappen (eller F4-funksjonstasten på datatastaturet) brukes til å vise og lagre rotorbalanseringskoeffisienter i dataminnet, beregnet fra resultatene av to kalibreringsstarter.

Når den trykkes ned, vil ""Påvirkningskoeffisienter (to plan)"Arbeidsvinduet " vises på dataskjermen, der balanseringskoeffisienter beregnet basert på resultatene av de tre første kalibreringsstartene vises.

Fig. 7.41. Arbeidsvindu med balanseringskoeffisienter i 2 plan.

I fremtiden, når man balanserer en slik maskintype, er det ment å kreve bruk av ""Lagret koeff.""-modus og balanseringskoeffisienter lagret i datamaskinens minne.

For å lagre koeffisienter, klikk på ""F9 - Lagre""-knappen og gå til""Arkiv for påvirkningskoeffisienter (2plan)""vinduer (se figur 7.42)

Fig. 7.42. Den andre siden i arbeidsvinduet med balanseringskoeffisienter i 2 plan.

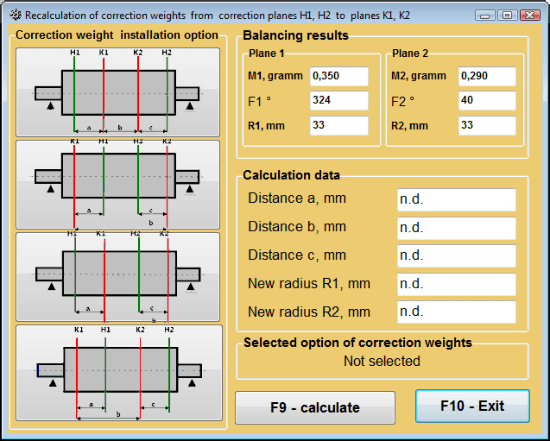

Endre korreksjonsplan

""F5 - Endre korreksjonsplan""-knappen brukes når det er nødvendig å endre posisjonen til korreksjonsplanene, når det er nødvendig å beregne masser og korrektive vekter for installasjonsvinkler på nytt.

Denne modusen er først og fremst nyttig ved balansering av rotorer med kompleks form (for eksempel veivaksler).

Når denne knappen trykkes, vises arbeidsvinduet ""Omberegning av korreksjonsvekters masse og vinkel til andre korreksjonsplan"" vises på dataskjermen.

I dette arbeidsvinduet skal du velge ett av de 4 mulige alternativene ved å klikke på det tilhørende bildet.

De opprinnelige korreksjonsplanene (Н1 og Н2) er markert med grønt, og de nye (K1 og K2), som det telles om for, er markert med rødt.

Så, i ""Beregningsdata""-delen, skriv inn de forespurte dataene, inkludert:

- avstanden mellom de tilsvarende korreksjonsplanene (a, b, c);

- nye verdier for radiene for installasjon av korrigerende vekter på rotoren (R1 ', R2').

Etter at du har lagt inn dataene, må du trykke på knappen ""F9-beregne"

Beregningsresultatene (massene M1, M2 og installasjonsvinkler for korrigerende vekter f1, f2) vises i den tilsvarende delen av dette arbeidsvinduet.

Fig. 7.43 Endre korreksjonsplan. Ny beregning av korreksjonsmasse og vinkel til andre korreksjonsplan.

Lagret koeffisientbalansering i 2 plan

Lagret koeff. balansering kan utføres på en maskin der balanseringskoeffisientene allerede er bestemt og lagret i datamaskinens minne.

⚠️ Oppmerksomhet! Ved rebalansering må vibrasjonssensorene og fasevinkelsensoren monteres på samme måte som ved den første balanseringen.

Inndata av startdata for rebalansering begynner i ""Balanse i to plan. Balanseringsinnstillinger".

I dette tilfellet, i ""Påvirkningskoeffisienter""-delen, velg ""Lagret koeff.""Vare. I dette tilfellet vinduet""Arkiv for påvirkningskoeffisienter (2plan)"" vil vises, der arkivet med de tidligere bestemte balanseringskoeffisientene er lagret.

Ved å navigere gjennom tabellen i dette arkivet ved hjelp av kontrollknappene "►" eller "◄", kan du velge ønsket post med balanseringskoeffisienter for maskinen vi er interessert i. For å bruke disse dataene i gjeldende målinger, trykk deretter på ""F2 - OK""-knappen og gå tilbake til forrige arbeidsvindu.

Fig. 7.44. Den andre siden i arbeidsvinduet med balanseringskoeffisienter i 2 plan.

Etter det, innholdet i alle andre vinduer i ""Balansering i 2 pl. Kildedata"fylles ut automatisk.

Lagret koeff. Balansering

"Lagret koeff.""Balansering krever bare én justeringsstart og minst én teststart av balanseringsmaskinen.".

Vibrasjonsmåling ved innstillingsstart (Kjør # 0) av maskinen utføres i ""Balansering i 2 plan""arbeidsvindu med en tabell over balanseringsresultater i Kjør # 0 seksjon.

⚠️ Oppmerksomhet! Før du starter målingen, må du slå på rotasjonen av rotoren på balanseringsmaskinen og sørge for at den har gått inn i driftsmodus med stabil hastighet.

For å måle vibrasjonsparametere i Kjør # 0 seksjonen, klikk på ""F7 - Kjør#0""-knappen (eller trykk på F7-tasten på tastaturet).

Resultatene av måling av rotorhastigheten (RPM), samt verdien av komponentene i RMS (VО1, VО2) og fasene (F1, F2) i 1x-vibrasjonen vises i de tilsvarende feltene i Kjør # 0 seksjon.

Samtidig er ""Resultat""-fanen åpnes, som viser resultatene av beregningen av parametrene for korrigerende vekter som må installeres på rotoren for å kompensere for ubalansen.

Dessuten, ved bruk av polarkoordinatsystemet, viser displayet masseverdiene og installasjonsvinklene til korrigeringsvektene.

Når det gjelder dekomponering av korrigerende vekter på bladene, vises numrene på bladene på balanseringsrotoren og vektmassen som må installeres på dem.

Videre utføres balanseringsprosessen i samsvar med anbefalingene i avsnitt 7.6.1.2 for primærbalansering.

⚠️ Oppmerksomhet!

- Når måleprosessen er fullført etter den andre starten av den balanserte maskinen, stopper du rotasjonen av rotoren og fjerner den tidligere innstilte prøvevekten. Først da kan du begynne å installere (eller fjerne) korreksjonsvekten på rotoren.

- Telling av vinkelposisjonen til stedet der korreksjonsvekten legges til (eller fjernes) fra rotoren utføres på installasjonsstedet for prøvevekten i det polare koordinatsystemet. Telleretningen sammenfaller med retningen på rotorens rotasjonsvinkel.

- Ved balansering på bladene – det balanserte rotorbladet, betegnet som posisjon 1, sammenfaller med stedet for montering av prøvevekten. Referansenummerretningen til bladet som vises på dataskjermen utføres i rotorens rotasjonsretning.

- I denne versjonen av programmet er det som standard akseptert at korreksjonsvekt legges til rotoren. Taggen som er opprettet i feltet "Tillegg" bekrefter dette. Ved korrigering av ubalanse ved fjerning av en vekt (for eksempel ved boring), er det nødvendig å opprette taggen i feltet "Fjerning", da vil vinkelposisjonen til korreksjonsvekten automatisk endres 180º.

Eliminering av dorneksentrisitet (indeksbalansering) - To plan

Hvis rotoren monteres i en sylindrisk dorn under balanseringen, kan dornens eksentrisitet føre til ytterligere feil. For å eliminere denne feilen må rotoren dreies 180 grader i dornen og utføre en ekstra start. Dette kalles indeksbalansering.

For å utføre indeksbalansering finnes det et spesielt alternativ i Balanset-1A-programmet. Når det er merket av for Eliminering av dornens eksentrisitet, vises en ekstra RunEcc-seksjon i balanseringsvinduet.

Fig. 7.45. Arbeidsvinduet for indeksbalansering.

Når du har kjørt Run # 2 (Trial mass Plane 2), vises følgende vindu

Fig. 7.46. Oppmerksomhetsvinduer

Etter at rotoren er montert med en 180° sving, må Run Ecc fullføres. Programmet vil automatisk beregne den faktiske rotorens ubalanse uten å påvirke dorens eksentrisitet.

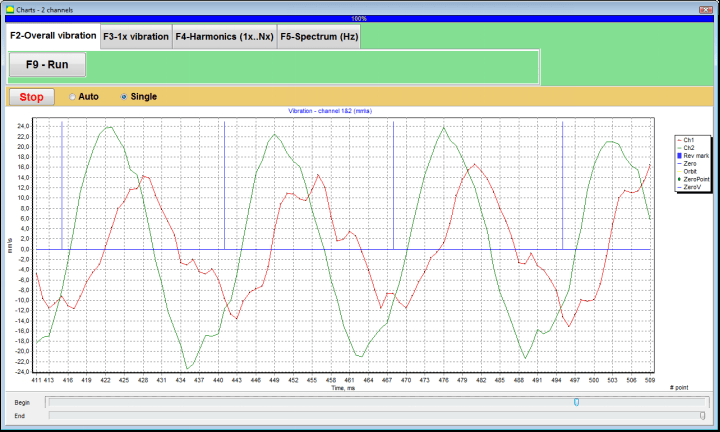

7.6 Diagrammodus

Arbeid i "Diagrammer"-modus starter fra startvinduet (se fig. 7.1) ved å trykke på "F8 – Diagrammer". Deretter åpnes et vindu "Måling av vibrasjon på to kanaler. Diagrammer" (se fig. 7.19).

Fig. 7.47. Driftsvindu "Måling av vibrasjon på to kanaler. Diagrammer".

I denne modusen er det mulig å plotte fire versjoner av vibrasjonsdiagrammet.

Den første versjonen gjør det mulig å få en tidslinjefunksjon av den totale vibrasjonen (av vibrasjonshastigheten) på den første og andre målekanalen.

Den andre versjonen lar deg få grafer over vibrasjoner (vibrasjonshastighet) som oppstår på rotasjonsfrekvensen og dens høyere harmoniske komponenter.

Disse grafene er et resultat av synkron filtrering av den totale vibrasjonstidsfunksjonen.

Den tredje versjonen inneholder vibrasjonskart med resultatene av den harmoniske analysen.

Den fjerde versjonen gjør det mulig å få et vibrasjonsdiagram med resultatene av spektrumanalysen.

Diagrammer over generell vibrasjon

For å plotte et samlet vibrasjonsdiagram i driftsvinduet"Måling av vibrasjoner på to kanaler. Diagrammer""det er nødvendig å velge driftsmodus""generelle vibrasjoner"" ved å klikke på riktig knapp. Angi deretter vibrasjonsmålingen i boksen "Varighet, i sekunder", ved å klikke på knappen "▼" og velg ønsket varighet for måleprosessen fra rullegardinlisten, som kan være lik 1, 5, 10, 15 eller 20 sekunder;

Når du er klar, trykk (klikk) på ""F9-Mål"-knappen, så starter vibrasjonsmålingen samtidig på to kanaler.

Etter at måleprosessen er fullført, vises diagrammer over tidsfunksjonen for den totale vibrasjonen i den første (rød) og den andre (grønn) kanalen i driftsvinduet (se fig. 7.47).

På disse diagrammene er tiden plottet på X-aksen og amplituden til vibrasjonshastigheten (mm/sek) er plottet på Y-aksen.

Fig. 7.48. Driftsvindu for utdata av tidsfunksjonen til de samlede vibrasjonsdiagrammene

Det er også merker (blåfarget) i disse grafene som forbinder diagrammer over den totale vibrasjonen med rotorens rotasjonsfrekvens. I tillegg indikerer hvert merke begynnelsen (slutten) på rotorens neste omdreining.

Hvis du har behov for å endre skalaen på X-aksen, kan du bruke glidebryteren som er angitt med en pil på fig. 7.20.

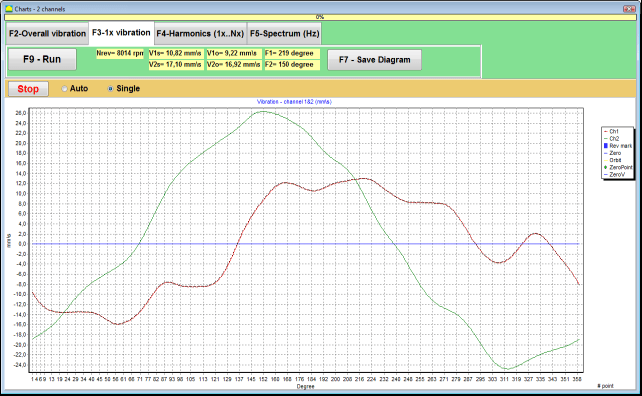

Diagrammer over 1x vibrasjon

For å plotte et 1x vibrasjonsdiagram i driftsvinduet ""Måling av vibrasjoner på to kanaler. Diagrammer""det er nødvendig å velge driftsmodus""1x vibrasjon"" ved å klikke på riktig knapp.

Deretter vises betjeningsvinduet "1x vibrasjon".

Trykk (klikk) på ""F9-Mål"-knappen, så starter vibrasjonsmålingen samtidig på to kanaler.

Fig. 7.49. Driftsvindu for utdata av 1x vibrasjonsdiagrammer.

Etter fullføring av måleprosessen og matematisk beregning av resultatene (synkron filtrering av tidsfunksjonen til den totale vibrasjonen) på displayet i hovedvinduet i en periode lik en omdreining av rotoren vises diagrammer over 1x vibrasjon på to kanaler.

I dette tilfellet er et diagram for den første kanalen avbildet i rødt og for den andre kanalen i grønt. På disse diagrammene er vinkelen på rotorens omdreining plottet (fra merke til merke) på X-aksen, og amplituden til vibrasjonshastigheten (mm/sek) er plottet på Y-aksen.

I tillegg, i den øvre delen av arbeidsvinduet (til høyre for knappen ""F9 – Mål"") numeriske verdier av vibrasjonsmålinger for begge kanalene, lik de vi får i ""Vibrasjonsmåler""-modus, vises.

I særdeleshet: RMS-verdien av den samlede vibrasjonen (V1-er, V2-er), størrelsen på RMS (V1o, V2o) og fase (Fi, Fj) av 1x vibrasjon og rotorhastighet (Nrev).

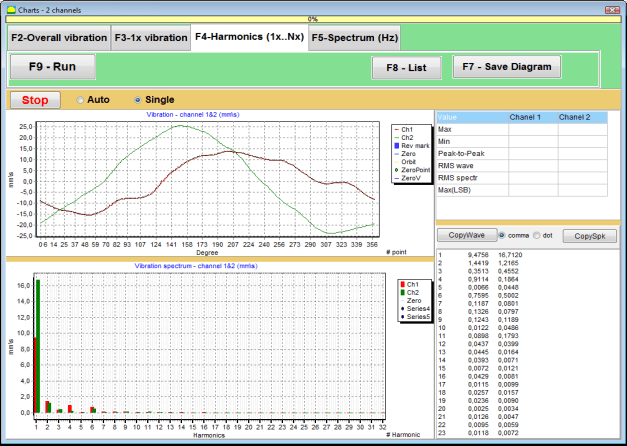

Vibrasjonsdiagrammer med resultater av harmonisk analyse

Å plotte et diagram med resultatene av harmonisk analyse i driftsvinduet ""Måling av vibrasjoner på to kanaler. Diagrammer""det er nødvendig å velge driftsmodus""Harmonisk analyse"" ved å klikke på riktig knapp.

Deretter vises et betjeningsvindu for samtidig utdata av diagrammer over midlertidig funksjon og spekteret av vibrasjonsharmoniske aspekter hvis periode er lik eller multiplum av rotorens rotasjonsfrekvens.

Hør etter!

Ved drift i denne modusen er det nødvendig å bruke en fasevinkelsensor som synkroniserer måleprosessen med rotorfrekvensen til maskinene som sensoren er innstilt på.

Fig. 7.50. Harmoniske svingninger i driftsvinduet ved 1x vibrasjon.

Når du er klar, trykk (klikk) på ""F9-Mål"-knappen, så starter vibrasjonsmålingen samtidig på to kanaler.

Etter at måleprosessen er fullført, vises diagrammer over tidsfunksjonen (øverste diagram) og harmoniske for 1x vibrasjon (nedre diagram) i driftsvinduet.

Antall harmoniske komponenter er plottet på X-aksen og RMS av vibrasjonshastigheten (mm/sek) er plottet på Y-aksen.

Diagrammer over vibrasjonstidsdomene og -spektrum

For å plotte et spektrumdiagram, bruk ""F5-Spektre""fane:

Deretter vises et betjeningsvindu for samtidig utdata av bølgediagrammer og vibrasjonsspektrum.

Fig. 7.51. Driftsvindu for utgangen av vibrasjonsspekteret.

Når du er klar, trykk (klikk) på ""F9-Mål"-knappen, så starter vibrasjonsmålingen samtidig på to kanaler.

Etter at måleprosessen er fullført, vises diagrammer over tidsfunksjon (øverste diagram) og vibrasjonsspektrum (nedre diagram) i driftsvinduet.

Vibrasjonsfrekvensen er plottet på X-aksen og RMS av vibrasjonshastigheten (mm/sek) er plottet på Y-aksen.

I dette tilfellet vises et diagram for den første kanalen i rødt og for den andre kanalen i grønt.

8. Generelle instruksjoner for bruk og vedlikehold av enheten

8.1 Kriterier for balansering av kvalitet (ISO 2372-standarden)

Kvaliteten på balanseringen kan evalueres ved hjelp av vibrasjonsnivåer fastsatt av ISO 2372-standarden. Tabellen nedenfor viser akseptable vibrasjonsnivåer for ulike maskinklasser:

| Maskinklasse | Bra (mm/sek RMS) |

Akseptabel (mm/sek RMS) |

Fortsatt akseptabelt (mm/sek RMS) |

Uakseptabelt (mm/sek RMS) |

|---|---|---|---|---|

| Klasse 1 Små maskiner på stivt fundament (motorer opptil 15 kW) |

< 0.7 | 0.7 - 1.8 | 1.8 - 4.5 | > 4.5 |

| Klasse 2 Mellomstore maskiner uten fundament (motorer 15–75 kW), drivmekanismer opptil 300 kW |

< 1.1 | 1.1 - 2.8 | 2.8 - 7.1 | > 7.1 |

| Klasse 3 Store maskiner på stivt fundament (utstyr over 300 kW) |

< 1.8 | 1.8 - 4.5 | 4.5 - 11 | > 11 |

| Klasse 4 Store maskiner på lette fundamenter (utstyr over 300 kW) |

< 2.8 | 2.8 - 7.1 | 7.1 - 18 | > 18 |

Merk: Disse verdiene gir veiledning for evaluering av balanseringskvalitet. Se alltid spesifikke spesifikasjoner fra utstyrsprodusenter og gjeldende standarder for din applikasjon.

8.2 Vedlikeholdskrav

🔧 Regelmessig vedlikehold

- ✓Regelmessig kalibrering av sensorer i henhold til produsentens spesifikasjoner

- ✓Hold sensorene rene og fri for magnetisk rusk

- ✓Oppbevar utstyret i et beskyttende etui når det ikke er i bruk

- ✓Beskytt lasersensoren mot støv og fuktighet

- ✓Sjekk kabeltilkoblingene regelmessig for slitasje eller skade

- ✓Oppdater programvaren som anbefalt av produsenten

- ✓Ta vare på sikkerhetskopier av viktige balansedata

📋 EUs vedlikeholdsstandarder

Vedlikehold av utstyr må være i samsvar med:

- EN ISO 9001: Krav til kvalitetsstyringssystemer

- EN 13306: Vedlikeholdsterminologi og definisjoner

- EN 15341: Viktige ytelsesindikatorer for vedlikehold

- Regelmessige sikkerhetsinspeksjoner i henhold til EUs maskindirektiv

VEDLEGG 1. ROTORBALANSERING

Rotoren er et legeme som roterer rundt en bestemt akse og holdes fast av sine lagerflater i støttene. Rotorens lagerflater overfører vekter til støttene gjennom rulle- eller glidelagre. Når vi bruker begrepet "lagerflate", refererer vi ganske enkelt til akseltappen* eller akseltappens erstatningsflater.

*Tapp (Zapfen på tysk for "tapp", "stift") – er en del av en aksel eller akse som bæres av en holder (lagerboks).

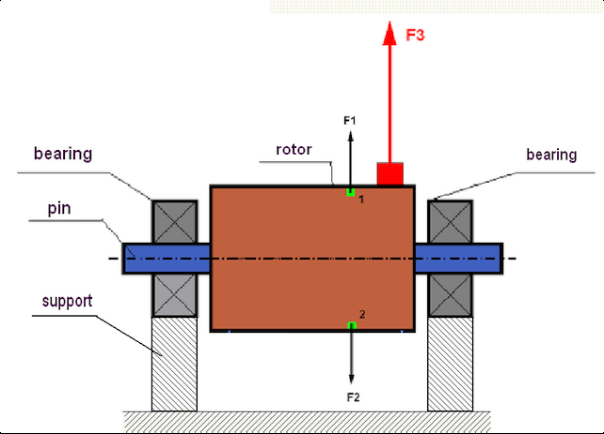

fig.1 Rotor og sentrifugalkrefter.

I en perfekt balansert rotor er massen fordelt symmetrisk i forhold til rotasjonsaksen. Dette betyr at ethvert element i rotoren kan korrespondere med et annet element som er plassert symmetrisk i forhold til rotasjonsaksen. Under rotasjonen påvirkes hvert rotorelement av en sentrifugalkraft som er rettet i radial retning (vinkelrett på rotorens rotasjonsakse). I en balansert rotor balanseres sentrifugalkraften som påvirker et hvilket som helst element i rotoren av sentrifugalkraften som påvirker det symmetriske elementet. For eksempel påvirkes element 1 og 2 (vist i fig. 1 og farget i grønt) av sentrifugalkreftene F1 og F2, som er like store og har helt motsatt retning. Dette gjelder for alle symmetriske elementer i rotoren, og dermed er den totale sentrifugalkraften som påvirker rotoren lik 0, og rotoren er balansert. Men hvis symmetrien i rotoren brytes (i figur 1 er det asymmetriske elementet markert med rødt), begynner den ubalanserte sentrifugalkraften F3 å virke på rotoren.

Når den roterer, endrer denne kraften retning sammen med rotorens rotasjon. Den dynamiske belastningen som følge av denne kraften overføres til lagrene, noe som fører til akselerert slitasje. I tillegg, under påvirkning av denne variable kraften, skjer det en syklisk deformasjon av støttene og fundamentet som rotoren er festet på, noe som produserer vibrasjon. For å eliminere ubalansen i rotoren og den medfølgende vibrasjonen, er det nødvendig å sette balanserende masser som vil gjenopprette rotorens symmetri.

Rotorbalansering er en operasjon for å eliminere ubalanse ved å legge til balanseringsmasser.

Oppgaven med balansering er å finne verdien og plasseringen (vinkelen) av en eller flere balanseringsmasser.

Rotortyper og ubalanse

Med tanke på styrken til rotormaterialet og størrelsen på sentrifugalkreftene som påvirker det, kan rotorene deles inn i to typer: stive og fleksible.

Stive rotorer kan bli noe deformert under driftsforhold under påvirkning av sentrifugalkraft, men påvirkningen av denne deformasjonen i beregningene kan derfor neglisjeres.

Deformasjon av fleksible rotorer bør derimot aldri neglisjeres. Deformasjonen av fleksible rotorer kompliserer løsningen på balanseringsproblemet og krever bruk av andre matematiske modeller enn ved balansering av stive rotorer. Det er viktig å nevne at den samme rotoren ved lave rotasjonshastigheter kan oppføre seg som en stiv rotor, mens den ved høye hastigheter vil oppføre seg som en fleksibel rotor. I det følgende vil vi kun se på balansering av stive rotorer.

Avhengig av fordelingen av ubalanserte masser langs rotorens lengde, kan man skille mellom to typer ubalanse – statisk og dynamisk. Det samme gjelder statisk og dynamisk rotorbalansering.

Rotorens statiske ubalanse oppstår uten at rotoren roterer. Med andre ord er den i hvilemodus når rotoren er under påvirkning av tyngdekraften, og i tillegg dreier den det "tunge punktet" nedover. Et eksempel på en rotor med statisk ubalanse er presentert i figur 2.

Fig. 2

Den dynamiske ubalansen oppstår bare når rotoren snurrer.

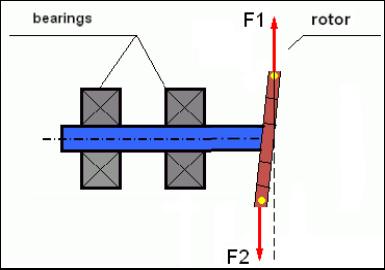

Et eksempel på en rotor med dynamisk ubalanse er vist i fig. 3.

Fig. 3. Dynamisk ubalanse i rotoren - paret av sentrifugalkreftene

I dette tilfellet er de ubalanserte, like store massene M1 og M2 plassert på forskjellige overflater – på forskjellige steder langs rotorens lengde. I statisk posisjon, dvs. når rotoren ikke roterer, kan rotoren bare påvirkes av tyngdekraften, og massene vil derfor balansere hverandre. I dynamikk, når rotoren roterer, begynner massene M1 og M2 å bli påvirket av sentrifugalkreftene FΎ1 og FΎ2. Disse kreftene er like i verdi og motsatt retning. Men siden de er plassert på forskjellige steder langs akselens lengde og ikke er på samme linje, kompenserer ikke kreftene hverandre. Kreftene FΎ1 og FΎ2 skaper et moment som virker på rotoren. Det er derfor denne ubalansen har et annet navn, "momentan". Følgelig virker ikke-kompenserte sentrifugalkrefter på lagerstøttene, noe som kan overstige kreftene vi stoler på betydelig, og også redusere lagrenes levetid.

Siden denne typen ubalanse kun oppstår i dynamikk når rotoren roterer, kalles den derfor dynamisk. Den kan ikke elimineres ved statisk balansering (eller såkalt "på knivene") eller på andre lignende måter. For å eliminere den dynamiske ubalansen er det nødvendig å sette inn to kompenserende vekter som skaper et moment med lik verdi og motsatt retning i forhold til momentet som oppstår fra massene M1 og M2. Kompenserende masser trenger ikke nødvendigvis å installeres motsatt av massene M1 og M2 og være like i verdi. Det viktigste er at de skaper et moment som kompenserer fullt ut i ubalanseøyeblikket.

Generelt sett er massene M1 og M2 kanskje ikke like, så det vil være en kombinasjon av statisk og dynamisk ubalanse. Det er teoretisk bevist at for at en stiv rotor skal eliminere ubalansen, er det nødvendig og tilstrekkelig å installere to vekter fordelt langs rotorens lengde. Disse vektene vil kompensere både momentet som følge av den dynamiske ubalansen og sentrifugalkraften som følge av asymmetrien til massen i forhold til rotoraksen (statisk ubalanse). Som vanlig er den dynamiske ubalansen typisk for lange rotorer, som aksler, og statisk - for smale. Men hvis den smale rotoren er montert skjevt i forhold til aksen, eller enda verre, deformert (de såkalte "hjulvinglingene"), vil det i dette tilfellet være vanskelig å eliminere den dynamiske ubalansen (se fig. 4), på grunn av det faktum at det er vanskelig å stille inn korrigerende vekter som skaper riktig kompenserende moment.

Fig.4 Dynamisk balansering av det vobblerende hjulet

Siden den smale rotorskulderen skaper et kort moment, kan det kreve korrigering av vekter av en stor masse. Men samtidig er det en ekstra såkalt "indusert ubalanse" forbundet med deformasjonen av den smale rotoren under påvirkning av sentrifugalkrefter fra de korrigerende massene.

Se eksempelet:

""Metodisk instruksjon for balansering av stive rotorer"" ISO 1940-1:2003 Mekaniske vibrasjoner - Krav til balansekvalitet for rotorer i konstant (stiv) tilstand - Del 1: Spesifikasjon og verifikasjon av balansetoleranser

Dette er synlig for smale viftehjul, som i tillegg til kraftubalansen også påvirker en aerodynamisk ubalanse. Og det er viktig å huske på at den aerodynamiske ubalansen, faktisk den aerodynamiske kraften, er direkte proporsjonal med rotorens vinkelhastighet, og for å kompensere for den brukes sentrifugalkraften til korreksjonsmassen, som er proporsjonal med kvadratet av vinkelhastigheten. Derfor kan balanseringseffekten bare oppstå ved en bestemt balanseringsfrekvens. Ved andre hastigheter vil det oppstå et ekstra gap. Det samme kan sies om de elektromagnetiske kreftene i en elektromagnetisk motor, som også er proporsjonale med vinkelhastigheten. Det er med andre ord umulig å eliminere alle årsaker til vibrasjoner i mekanismen ved hjelp av balansering.

Grunnleggende om vibrasjon

Vibrasjon er en reaksjon fra mekanismens design på effekten av en syklisk eksitasjonskraft. Denne kraften kan ha ulik natur.

- Sentrifugalkraften som oppstår på grunn av rotorens ubalanse er en ukompensert kraft som påvirker det "tunge punktet". Spesielt denne kraften og også vibrasjonene som forårsakes av den, elimineres ved rotorens balansering.

- Samvirkende krefter, som har en "geometrisk" natur og oppstår som følge av feil i produksjonen og installasjonen av motstående deler. Disse kreftene kan oppstå for eksempel på grunn av urundhet i akseltappen, feil i tannprofilene i gir, bølger i lagerbanene, feiljustering av motstående aksler, osv. Ved urundhet i halsene vil akselaksen forskyve seg avhengig av akselens rotasjonsvinkel. Selv om denne vibrasjonen manifesterer seg ved rotorhastigheten, er det nesten umulig å eliminere den med balansering.

- Aerodynamiske krefter som oppstår som følge av rotasjon av løpehjulsvifter og andre bladmekanismer. Hydrodynamiske krefter som oppstår ved rotasjon av hydrauliske pumpehjul, turbiner osv.

- Elektromagnetiske krefter som oppstår fra driften av elektriske maskiner som et resultat av for eksempel asymmetrien i rotorviklingene, tilstedeværelsen av kortsluttede svinger, etc.

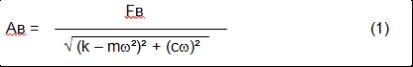

Størrelsen på vibrasjonen (for eksempel amplituden AB) avhenger ikke bare av størrelsen på eksitasjonskraften Fт som virker på mekanismen med den sirkulære frekvensen ω, men også av stivheten k i mekanismens struktur, massen m og dempingskoeffisienten C.

Ulike typer sensorer kan brukes til å måle vibrasjoner og balansemekanismer, blant annet:

- Absolutte vibrasjonssensorer designet for å måle vibrasjonsakselerasjon (akselerometre) og vibrasjonshastighet;

- Relative vibrasjonssensorer, virvelstrøms- eller kapasitive, designet for å måle vibrasjon.

I noen tilfeller (når mekanismens struktur tillater det) kan kraftsensorer også brukes til å undersøke vibrasjonsvekten.

De er spesielt mye brukt til å måle vibrasjonsvekten til støttene på hardbærende balanseringsmaskiner.

Vibrasjon er derfor mekanismens reaksjon på påvirkning av ytre krefter. Vibrasjonsmengden avhenger ikke bare av størrelsen på kraften som virker på mekanismen, men også av mekanismens stivhet. To krefter med samme størrelse kan føre til forskjellige vibrasjoner. I mekanismer med en stiv støttestruktur kan lagerenhetene påvirkes betydelig av dynamiske vekter, selv ved små vibrasjoner. Derfor brukes kraftsensorer og vibrasjonssensorer (vibroakselerometre) ved balansering av mekanismer med stive ben. Vibrasjonssensorer brukes bare på mekanismer med relativt bøyelige støtter, akkurat når virkningen av ubalanserte sentrifugalkrefter fører til en merkbar deformasjon av støttene og vibrasjoner. Kraftsensorer brukes i stive støtter selv når betydelige krefter som følge av ubalanse ikke fører til betydelige vibrasjoner.

Resonansen til strukturen

Vi har tidligere nevnt at rotorer deles inn i stive og fleksible. Rotorens stivhet eller fleksibilitet må ikke forveksles med stivheten eller bevegeligheten til støttene (fundamentet) som rotoren står på. Rotoren regnes som stiv når dens deformasjon (bøying) under påvirkning av sentrifugalkreftene kan neglisjeres. Deformasjonen av den fleksible rotoren er relativt stor: den kan ikke neglisjeres.

I denne artikkelen studerer vi kun balansering av stive rotorer. Den stive (ikke-deformerbare) rotoren kan i sin tur være plassert på stive eller bevegelige (formbare) støtter. Det er tydelig at denne stivheten/mobiliteten til støttene er relativ avhengig av rotorens rotasjonshastighet og størrelsen på de resulterende sentrifugalkreftene. Den konvensjonelle grensen er frekvensen av frie svingninger til rotorstøttene/fundamentet. For mekaniske systemer bestemmes formen og frekvensen av de frie svingningene av massen og elastisiteten til elementene i det mekaniske systemet. Det vil si at frekvensen av naturlige svingninger er en intern egenskap ved det mekaniske systemet og er ikke avhengig av ytre krefter. Når støttene avbøyes fra likevektstilstanden, har de en tendens til å gå tilbake til sin likevektsposisjon på grunn av elastisiteten. Men på grunn av tregheten til den massive rotoren, har denne prosessen karakter av dempede svingninger. Disse svingningene er sine egne svingninger i rotor-støttesystemet. Frekvensen deres avhenger av forholdet mellom rotormasse og støttenes elastisitet.

Når rotoren begynner å rotere og rotasjonsfrekvensen nærmer seg frekvensen til dens egne svingninger, øker vibrasjonsamplituden kraftig, noe som til og med kan føre til ødeleggelse av strukturen.

Det er et fenomen med mekanisk resonans. I resonansområdet kan en endring i rotasjonshastigheten med 100 o/min føre til en tidobling av vibrasjonen. I dette tilfellet (i resonansområdet) endres vibrasjonsfasen med 180°.

Hvis mekanismens design er dårlig utformet, og rotorens driftshastighet er nær den naturlige svingningsfrekvensen, blir mekanismens drift umulig på grunn av uakseptabelt høy vibrasjon. Standard balanseringsmetoder er også umulige, ettersom parameterne endres dramatisk selv med en liten endring i rotasjonshastigheten. Spesielle metoder innen resonansbalansering brukes, men de er ikke godt beskrevet i denne artikkelen. Du kan bestemme frekvensen av naturlige svingninger i mekanismen ved utløp (når rotoren er slått av) eller ved støt med påfølgende spektralanalyse av systemets respons på støt. "Balanset-1" gir muligheten til å bestemme de naturlige frekvensene til mekaniske strukturer ved hjelp av disse metodene.

For mekanismer som har en driftshastighet som er høyere enn resonansfrekvensen, det vil si at de opererer i resonansmodus, betraktes støttene som mobile, og vibrasjonssensorer brukes til å måle, hovedsakelig vibrasjonsakselerometre som måler akselerasjonen til strukturelle elementer. For mekanismer som opererer i hard lagermodus, betraktes støttene som stive. I dette tilfellet brukes kraftsensorer.

Lineære og ikke-lineære modeller av det mekaniske systemet

Matematiske modeller (lineære) brukes til beregninger ved balansering av stive rotorer. Modellens linearitet betyr at den ene modellen er direkte proporsjonalt (lineært) avhengig av den andre. Hvis for eksempel den ukompenserte massen på rotoren dobles, vil vibrasjonsverdien dobles tilsvarende. For stive rotorer kan du bruke en lineær modell fordi slike rotorer ikke deformeres. Det er ikke lenger mulig å bruke en lineær modell for fleksible rotorer. For en fleksibel rotor vil det oppstå en ekstra deformasjon når massen til et tungt punkt øker under rotasjonen, og i tillegg til massen vil også radiusen til det tunge punktet øke. Derfor, for en fleksibel rotor, vil vibrasjonen mer enn dobles, og de vanlige beregningsmetodene vil ikke fungere. Et brudd på modellens linearitet kan også føre til en endring i elastisiteten til støttene ved deres store deformasjoner, for eksempel når små deformasjoner av støttene fungerer noen strukturelle elementer, og når store i arbeidet inkluderer andre strukturelle elementer. Derfor er det umulig å balansere mekanismene som ikke er festet i basen, og for eksempel er ganske enkelt etablert på et gulv. Med betydelige vibrasjoner kan ubalansekraften løsne mekanismen fra gulvet, og dermed endre systemets stivhetsegenskaper betydelig. Motorbena må være forsvarlig festet, boltefestene strammet, tykkelsen på skivene må gi tilstrekkelig stivhet osv. Med ødelagte lagre er en betydelig forskyvning av akselen og dens påvirkninger mulig, noe som også vil føre til brudd på linearitet og umuligheten av å utføre balansering av høy kvalitet.

Metoder og innretninger for balansering

Som nevnt ovenfor er balansering prosessen med å kombinere den sentrale treghetsaksen med rotorens rotasjonsakse.

Den angitte prosessen kan utføres på to måter.

Den første metoden innebærer behandling av rotorakslene, som utføres på en slik måte at aksen som passerer gjennom sentrene i delen av akslene med rotorens sentrale treghetsakse. Denne teknikken brukes sjelden i praksis og vil ikke bli diskutert i detalj i denne artikkelen.

Den andre (vanligste) metoden innebærer å flytte, installere eller fjerne korrigerende masser på rotoren, som plasseres slik at rotorens treghetsakse ligger så nær rotasjonsaksen som mulig.

Flytting, tilsetning eller fjerning av korrigerende masser under balansering kan gjøres ved hjelp av en rekke teknologiske operasjoner, inkludert: boring, fresing, overflatebehandling, sveising, skruing eller skruing ut skruer, brenning med laserstråle eller elektronstråle, elektrolyse, elektromagnetisk sveising osv.

Balanseringsprosessen kan utføres på to måter:

- balanserte rotorer (i egne lagre);

- balansering av rotorer på balanseringsmaskiner.

For å balansere rotorene i sine egne lagre bruker vi vanligvis spesialiserte balanseringsenheter (sett) som gjør det mulig å måle vibrasjonen til den balanserte rotoren ved rotasjonshastigheten i vektorform, dvs. måle både amplitude og fase av vibrasjonen.

For tiden produseres disse enhetene på grunnlag av mikroprosessorteknologi og gir (i tillegg til måling og analyse av vibrasjoner) automatisk beregning av parametrene for korrigerende vekter som må installeres på rotoren for å kompensere for ubalansen.

Disse enhetene inkluderer:

- måle- og beregningsenhet, laget på basis av en datamaskin eller industriell kontroller;

- to (eller flere) vibrasjonssensorer;

- fasevinkelsensor;

- utstyr for installasjon av sensorer på anlegget;

- spesialisert programvare designet for å utføre en full målesyklus av rotorubalanseparametere i ett, to eller flere korreksjonsplan.

For balansering av rotorer på balanseringsmaskiner er det i tillegg til en spesialisert balanseringsenhet (maskinens målesystem) nødvendig å ha en "avviklingsmekanisme" som er designet for å installere rotoren på støttene og sikre at den roterer med en fast hastighet.

For tiden finnes de vanligste balanseringsmaskinene i to typer:

- overresonant (med smidige støtter);

- hardt lager (med stive støtter).

Maskiner med overresonans har relativt bøyelige støtter, for eksempel på grunnlag av flate fjærer.

Den naturlige svingningsfrekvensen til disse støttene er vanligvis 2-3 ganger lavere enn hastigheten til den balanserte rotoren som er montert på dem.

Vibrasjonssensorer (akselerometre, sensorer for vibrasjonshastighet osv.) brukes vanligvis til å måle vibrasjonene i støttene til en resonansmaskin.

I hardlagerbalanseringsmaskiner brukes relativt stive støtter, hvis naturlige svingningsfrekvenser bør være 2-3 ganger høyere enn hastigheten til den balanserte rotoren.

Kraftsensorer brukes vanligvis til å måle vibrasjonsvekten på maskinens støtter.

Fordelen med maskiner for hardlagerbalansering er at de kan balanseres ved relativt lave rotorhastigheter (opptil 400-500 o/min), noe som forenkler utformingen av maskinen og fundamentet, samt øker produktiviteten og sikkerheten ved balanseringen.

Balanseringsteknikk

⚠️ Balansering eliminerer bare vibrasjonen som er forårsaket av asymmetrien i rotorens massefordeling i forhold til rotasjonsaksen. Andre typer vibrasjoner kan ikke elimineres ved balansering!