ANEXA 1 ECHILIBRAREA ROTORULUI.

Rotorul este un corp care se rotește în jurul unei anumite axe și este ținut de suprafețele sale de sprijin în suporturi. Suprafețele portante ale rotorului transmit greutățile către suporturi prin intermediul rulmenților sau al rulmenților glisanți. În timp ce folosim termenul de "suprafață de sprijin", ne referim pur și simplu la suprafețele Zapfen* sau la suprafețele de înlocuire a Zapfen.

*Zapfen (în germană, "jurnal", "ac") - este o parte a unui arbore sau o axă, care este purtată de un suport (cutie de rulmenți).

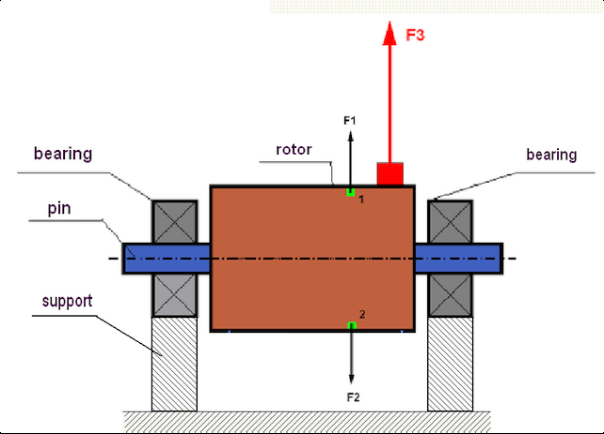

fig.1 Rotorul și forțele centrifuge.

La un rotor perfect echilibrat, masa sa este distribuită simetric față de axa de rotație. Aceasta înseamnă că oricărui element al rotorului îi poate corespunde un alt element situat simetric față de axa de rotație. În timpul rotirii, fiecare element al rotorului este supus unei forțe centrifuge dirijate în direcția radială (perpendiculară pe axa de rotație a rotorului). Într-un rotor echilibrat, forța centrifugă care influențează orice element al rotorului este echilibrată de forța centrifugă care influențează elementul simetric. De exemplu, elementele 1 și 2 (ilustrate în fig.1 și colorate în verde) sunt influențate de forțele centrifuge F1 și F2: egale ca valoare și absolut opuse ca direcție. Acest lucru este valabil pentru toate elementele simetrice ale rotorului și, astfel, forța centrifugă totală care influențează rotorul este egală cu 0, rotorul este echilibrat. Dar dacă simetria rotorului este ruptă (în figura 1, elementul asimetric este marcat cu roșu), atunci forța centrifugă dezechilibrată F3 începe să acționeze asupra rotorului.

În timpul rotirii, această forță își schimbă direcția odată cu rotația rotorului. Greutatea dinamică rezultată din această forță este transferată la rulmenți, ceea ce duce la o uzură accelerată a acestora. În plus, sub influența acestei variabile față de forță, se produce o deformare ciclică a suporturilor și a fundației pe care este fixat rotorul, care permite o vibrație. Pentru a elimina dezechilibrul rotorului și vibrația care îl însoțește, este necesar să se stabilească mase de echilibrare, care vor restabili simetria rotorului.

Echilibrarea rotorului este o operațiune de eliminare a dezechilibrului prin adăugarea de mase de echilibrare.

Sarcina de echilibrare este de a găsi valoarea și locurile (unghiul) de instalare a uneia sau mai multor mase de echilibrare.

Tipurile de rotoare și dezechilibrul.

Având în vedere rezistența materialului rotorului și mărimea forțelor centrifuge care îl influențează, rotoarele pot fi împărțite în două tipuri: rigide și flexibile.

Rotoarele rigide în condiții de funcționare sub influența forței centrifuge se pot deforma ușor și, prin urmare, influența acestei deformări în calcule poate fi neglijată.

Pe de altă parte, deformarea rotorilor flexibili nu trebuie niciodată neglijată. Deformarea rotorilor flexibili complică soluția problemei de echilibrare și necesită utilizarea altor modele matematice în comparație cu sarcina de echilibrare a rotorilor rigizi. Este important de menționat că același rotor la viteze mici de rotație se poate comporta ca unul rigid, iar la viteze mari se va comporta ca unul flexibil. În continuare, vom lua în considerare doar echilibrarea rotorilor rigizi.

În funcție de distribuția maselor dezechilibrate pe lungimea rotorului, se pot distinge două tipuri de dezechilibru - static și dinamic (rapid, instantaneu). Funcționează în mod corespunzător același lucru cu echilibrarea statică și dinamică a rotorului.

Dezechilibrul static al rotorului se produce fără ca acesta să se rotească. Cu alte cuvinte, acesta este liniștit atunci când rotorul se află sub influența gravitației și, în plus, întoarce "punctul greu" în jos. Un exemplu de rotor cu dezechilibru static este prezentat în Fig.2.

Fig.2

Dezechilibrul dinamic apare numai atunci când rotorul se învârte.

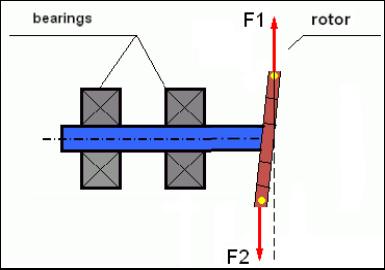

Un exemplu de rotor cu dezechilibru dinamic este prezentat în figura 3.

Fig.3. Dezechilibrul dinamic al rotorului - cuplul forțelor centrifuge

În acest caz, masele egale dezechilibrate M1 și M2 sunt amplasate pe suprafețe diferite - în locuri diferite de-a lungul rotorului. În poziția statică, adică atunci când rotorul nu se rotește, rotorul poate fi influențat doar de gravitație și, prin urmare, masele se vor echilibra reciproc. În dinamică, când rotorul se rotește, masele M1 și M2 încep să fie influențate de forțele centrifuge FЎ1 și FЎ2. Aceste forțe sunt egale ca valoare și sunt opuse ca direcție. Cu toate acestea, deoarece sunt situate în locuri diferite pe lungimea arborelui și nu se află pe aceeași linie, forțele nu se compensează reciproc. Forțele FЎ1 și FЎ2 creează un moment care se lovește de rotor. De aceea, acest dezechilibru are o altă denumire: "momentar". În consecință, forțele centrifuge necompensate influențează suporturile rulmenților, care pot depăși semnificativ forțele pe care ne-am bazat și, de asemenea, reduc durata de viață pentru rulmenți.

Deoarece acest tip de dezechilibru apare numai în dinamică în timpul rotirii rotorului, se numește dinamic. El nu poate fi eliminat la echilibrarea statică (sau așa-numita "la cuțite") sau în orice alte moduri similare. Pentru a elimina dezechilibrul dinamic, este necesar să se stabilească două greutăți de compensare care vor crea un moment egal ca valoare și de sens opus față de momentul care rezultă din masele M1 și M2. Masele de compensare nu trebuie neapărat să fie instalate opus maselor M1 și M2 și să fie egale cu acestea în valoare. Cel mai important lucru este ca acestea să creeze un moment care să compenseze complet chiar în momentul dezechilibrului.

În general, este posibil ca masele M1 și M2 să nu fie egale între ele, astfel încât va exista o combinație de dezechilibru static și dinamic. S-a demonstrat teoretic că, pentru ca un rotor rigid să elimine dezechilibrul său, este necesară și suficientă instalarea a două greutăți distanțate pe lungimea rotorului. Aceste greutăți vor compensa atât momentul care rezultă din dezechilibrul dinamic, cât și forța centrifugă care rezultă din asimetria masei în raport cu axa rotorului (dezechilibru static). Ca de obicei, dezechilibrul dinamic este tipic pentru rotoarele lungi, cum ar fi arborii, iar cel static - pentru cele înguste. Cu toate acestea, dacă rotorul îngust este montat înclinat în raport cu axa sau, mai rău, deformat (așa-numitele "roți care se clatină"), în acest caz va fi dificil să se elimine dezechilibrul dinamic (a se vedea Fig.4), datorată datorită faptului că este dificil să se stabilească greutăți de corecție care să creeze momentul de compensare corect.

Fig.4 Echilibrarea dinamică a roții oscilante

Deoarece umărul rotoric îngust creează un moment scurt, este posibil să fie necesară corectarea greutăților cu o masă mare. Dar, în același timp, există un așa-numit "dezechilibru indus" suplimentar asociat cu deformarea rotorului îngust sub influența forțelor centrifuge provenite de la masele de corecție.

A se vedea exemplul:

" Instrucțiuni metodice privind echilibrarea rotoarelor rigide" ISO 1940-1:2003 Vibrații mecanice - Cerințe de calitate ale echilibrului pentru rotoare în stare constantă (rigidă) - Partea 1: Specificația și verificarea toleranțelor de echilibru

Acest lucru este vizibil în cazul roților de ventilator înguste, care, pe lângă dezechilibrul de putere, influențează și un dezechilibru aerodinamic. Și este important de reținut că dezechilibrul aerodinamic, de fapt forța aerodinamică, este direct proporțională cu viteza unghiulară a rotorului, iar pentru a o compensa, se folosește forța centrifugă a masei de corecție, care este proporțională cu pătratul vitezei unghiulare. Prin urmare, efectul de echilibrare poate avea loc numai la o anumită frecvență de echilibrare. La alte viteze, ar exista un decalaj suplimentar. Același lucru se poate spune despre forțele electromagnetice dintr-un motor electromagnetic, care sunt, de asemenea, proporționale cu viteza unghiulară. Cu alte cuvinte, este imposibil să se elimine toate cauzele de vibrații ale mecanismului prin orice mijloc de echilibrare.

Fundamentele vibrațiilor.

Vibrația este o reacție a structurii mecanismului la efectul forței de excitație ciclică. Această forță poate fi de natură diferită.

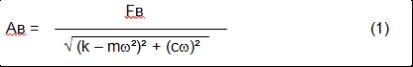

Magnitudinea vibrației (de exemplu, amplitudinea AB) depinde nu numai de mărimea forței de excitație Fт care acționează asupra mecanismului cu frecvența circulară ω, ci și de rigiditatea k a structurii mecanismului, de masa m a acestuia și de coeficientul de amortizare C.

Pentru măsurarea vibrațiilor și a mecanismelor de echilibrare pot fi utilizate diferite tipuri de senzori, printre care:

- senzori absoluți de vibrații concepuți pentru a măsura accelerația vibrațiilor (accelerometre) și senzori de viteză a vibrațiilor;

- senzori de vibrații relative, de curent de Foucault sau capacitivi, concepuți pentru a măsura vibrațiile.

În unele cazuri (atunci când structura mecanismului permite acest lucru), se pot utiliza și senzori de forță pentru a examina greutatea vibrațiilor acestuia.

În special, acestea sunt utilizate pe scară largă pentru a măsura greutatea de vibrație a suporturilor mașinilor de echilibrare cu rulmenți tari.

Prin urmare, vibrația este reacția mecanismului la influența forțelor externe. Cantitatea de vibrații depinde nu numai de mărimea forței care acționează asupra mecanismului, ci și de rigiditatea mecanismului. Două forțe cu aceeași mărime pot duce la vibrații diferite. În cazul mecanismelor cu o structură de susținere rigidă, chiar și în cazul vibrațiilor mici, unitățile de rulmenți pot fi influențate semnificativ de greutățile dinamice. Prin urmare, la echilibrarea mecanismelor cu picioare rigide se aplică senzorii de forță, și de vibrații (vibroaccelerometre). Senzorii de vibrații se utilizează numai la mecanismele cu suporturi relativ flexibile, chiar atunci când acțiunea forțelor centrifuge dezechilibrate duce la o deformare vizibilă a suporturilor și la vibrații. Senzorii de forță sunt utilizați în cazul suporturilor rigide chiar și atunci când forțele semnificative rezultate din dezechilibru nu conduc la vibrații semnificative.

Am menționat anterior că rotoarele sunt împărțite în rigide și flexibile. Rigiditatea sau flexibilitatea rotorului nu trebuie confundată cu rigiditatea sau mobilitatea suporturilor (fundației) pe care este amplasat rotorul. Rotorul este considerat rigid atunci când deformarea (încovoierea) sa sub acțiunea forțelor centrifuge poate fi neglijată. Deformarea rotorului flexibil este relativ mare: nu poate fi neglijată.

În acest articol vom studia doar echilibrarea rotorilor rigizi. La rândul său, rotorul rigid (nedeformabil) poate fi amplasat pe suporturi rigide sau mobile (maleabile). Este evident că această rigiditate/mobilitate a suporturilor este relativă în funcție de viteza de rotație a rotorului și de mărimea forțelor centrifuge rezultate. Limita convențională este frecvența oscilațiilor libere ale suporturilor/fundamentului rotorului. În cazul sistemelor mecanice, forma și frecvența oscilațiilor libere sunt determinate de masa și elasticitatea elementelor sistemului mecanic. Altfel spus, frecvența oscilațiilor naturale este o caracteristică internă a sistemului mecanic și nu depinde de forțele externe. Fiind deviate din starea de echilibru, suporturile tind să revină în poziția de echilibru datorată la elasticitate. Dar datorată datorită inerției rotorului masiv, acest proces este de natura unor oscilații amortizate. Aceste oscilații sunt oscilații proprii ale sistemului rotor-sprijin. Frecvența lor depinde de raportul dintre masa rotorului și elasticitatea suporturilor.

![]()

Atunci când rotorul începe să se rotească și frecvența de rotație se apropie de frecvența propriilor sale oscilații, amplitudinea vibrațiilor crește brusc, ceea ce poate duce chiar la distrugerea structurii.

Există un fenomen de rezonanță mecanică. În regiunea de rezonanță, o modificare a vitezei de rotație cu 100 rpm poate duce la o creștere de zece ori a unei vibrații. În acest caz (în regiunea de rezonanță), faza de vibrație se schimbă cu 180°.

În cazul în care proiectarea mecanismului este calculată fără succes, iar viteza de funcționare a rotorului este aproape de frecvența naturală a oscilațiilor, funcționarea mecanismului devine imposibilă. datorată la vibrații inacceptabil de mari. Modul obișnuit de echilibrare este, de asemenea, imposibil, deoarece parametrii se schimbă dramatic chiar și la o ușoară modificare a vitezei de rotație. Se folosesc metode speciale în domeniul echilibrării prin rezonanță, dar acestea nu sunt bine descrise în acest articol. Puteți determina frecvența oscilațiilor naturale ale mecanismului la rodaj (când rotorul este oprit) sau prin impact cu analiza spectrală ulterioară a răspunsului sistemului la șoc. "Balanset-1" oferă posibilitatea de a determina frecvențele naturale ale structurilor mecanice prin aceste metode.

În cazul mecanismelor a căror viteză de funcționare este mai mare decât frecvența de rezonanță, adică funcționează în modul de rezonanță, se consideră că suporturile sunt mobile și se utilizează senzori de vibrații pentru a măsura, în principal accelerometre de vibrații care măsoară accelerația elementelor structurale. Pentru mecanismele care funcționează în modul de rulare dură, suporturile sunt considerate rigide. În acest caz, se utilizează senzori de forță.

Modelele matematice (liniare) sunt utilizate pentru calculele de echilibrare a rotoarelor rigide. Liniaritatea modelului înseamnă că un model depinde direct proporțional (liniar) de celălalt. De exemplu, dacă masa necompensată de pe rotor se dublează, atunci valoarea vibrației se va dubla în mod corespunzător. Pentru rotoarele rigide puteți utiliza un model liniar, deoarece astfel de rotoare nu sunt deformate. Pentru rotoarele flexibile nu mai este posibilă utilizarea unui model liniar. Pentru un rotor flexibil, odată cu creșterea masei unui punct greu în timpul rotației, va avea loc o deformare suplimentară și, pe lângă masă, va crește și raza punctului greu. Prin urmare, pentru un rotor flexibil, vibrația va fi mai mult decât dublă, iar metodele obișnuite de calcul nu vor funcționa. De asemenea, o încălcare a liniarității modelului poate duce la o modificare a elasticității suporturilor la deformările lor mari, de exemplu, atunci când deformările mici ale suporturilor lucrează unele elemente structurale, iar când cele mari în lucru includ alte elemente structurale. Prin urmare, este imposibil să se echilibreze mecanismele care nu sunt fixate la bază și, de exemplu, sunt pur și simplu stabilite pe o podea. În cazul unor vibrații semnificative, forța de dezechilibru poate desprinde mecanismul de podea, modificând astfel în mod semnificativ caracteristicile de rigiditate ale sistemului. Picioarele motorului trebuie să fie bine fixate, elementele de fixare cu șuruburi strânse, grosimea șaibelor trebuie să asigure o rigiditate suficientă etc. În cazul rulmenților rupți, este posibilă o deplasare semnificativă a arborelui și a impacturilor sale, ceea ce va duce, de asemenea, la o încălcare a liniarității și la imposibilitatea de a efectua o echilibrare de înaltă calitate.

Metode și dispozitive pentru echilibrare

După cum s-a menționat mai sus, echilibrarea este procesul de combinare a axei centrale principale de inerție cu axa de rotație a rotorului.

Procesul specificat poate fi executat în două moduri.

Prima metodă implică prelucrarea axelor rotorului, care se realizează astfel încât axa care trece prin centrele secțiunii axelor cu axa centrală principală de inerție a rotorului. Această tehnică este rar utilizată în practică și nu va fi discutată în detaliu în acest articol.

A doua metodă (cea mai frecventă) presupune deplasarea, instalarea sau îndepărtarea maselor de corecție pe rotor, care sunt plasate astfel încât axa de inerție a rotorului să fie cât mai aproape de axa de rotație a acestuia.

Deplasarea, adăugarea sau îndepărtarea maselor de corecție în timpul echilibrării se poate face cu ajutorul unei varietăți de operațiuni tehnologice, inclusiv: găurire, frezare, surfilare, sudare, înșurubare sau deșurubare de șuruburi, ardere cu un fascicul laser sau cu un fascicul de electroni, electroliză, sudare electromagnetică etc.

Procesul de echilibrare poate fi realizat în două moduri:

- ansamblu de rotoare echilibrate (în rulmenți proprii);

- echilibrarea rotorilor pe mașini de echilibrare.

Pentru echilibrarea rotoarelor în rulmenții proprii se utilizează de obicei dispozitive de echilibrare specializate (kituri), care ne permit să măsurăm vibrațiile rotorului echilibrat la viteza de rotație a acestuia în formă vectorială, adică să măsurăm atât amplitudinea, cât și faza vibrațiilor.

În prezent, aceste dispozitive sunt fabricate pe baza tehnologiei microprocesorului și (pe lângă măsurarea și analiza vibrațiilor) asigură calculul automat al parametrilor greutăților de corecție care trebuie instalate pe rotor pentru a compensa dezechilibrul acestuia.

Aceste dispozitive includ:

- unitate de măsurare și calcul, realizată pe baza unui calculator sau a unui controler industrial;

- doi (sau mai mulți) senzori de vibrații;

- senzor de unghi de fază;

- echipamente pentru instalarea de senzori în instalație;

- software specializat conceput pentru a efectua un ciclu complet de măsurare a parametrilor de dezechilibru al rotorului în unul, două sau mai multe planuri de corecție.

Pentru echilibrarea rotoarelor pe mașinile de echilibrare, pe lângă un dispozitiv de echilibrare specializat (sistemul de măsurare al mașinii), este necesar să existe un "mecanism de derulare" conceput pentru a instala rotorul pe suporturi și a asigura rotația acestuia la o viteză fixă.

În prezent, cele mai comune mașini de echilibrare există în două tipuri:

- suprarezonant (cu suporturi suple);

- rulment dur (cu suporturi rigide).

Mașinile suprarezonante au un suport relativ flexibil, realizat, de exemplu, pe baza arcurilor plate.

Frecvența de oscilație naturală a acestor suporturi este de obicei de 2-3 ori mai mică decât viteza rotorului echilibrat, care este montat pe ele.

Senzorii de vibrații (accelerometre, senzori de viteză de vibrație etc.) sunt de obicei utilizați pentru a măsura vibrațiile suporturilor unei mașini rezonante.

În mașinile de echilibrare cu rulmenți tari se folosesc suporturi relativ rigide, ale căror frecvențe naturale de oscilație trebuie să fie de 2-3 ori mai mari decât viteza rotorului echilibrat.

Senzorii de forță sunt de obicei utilizați pentru a măsura greutatea vibrațiilor pe suporturile mașinii.

Avantajul mașinilor de echilibrare a rulmenților cu rulmenți tari este că pot fi echilibrați la viteze relativ mici ale rotorului (până la 400-500 rpm), ceea ce simplifică foarte mult proiectarea mașinii și a fundației acesteia, precum și crește productivitatea și siguranța echilibrării.

Tehnica de echilibrare

Echilibrarea elimină doar vibrațiile cauzate de asimetria distribuției masei rotorului în raport cu axa de rotație a acestuia. Alte tipuri de vibrații nu pot fi eliminate prin echilibrare!

Echilibrarea face obiectul unor mecanisme care pot fi întreținute din punct de vedere tehnic, a căror proiectare asigură absența rezonanțelor la turația de funcționare, bine fixate pe fundație, instalate în rulmenți care pot fi întreținuți.

Mecanismul defect face obiectul unei reparații și abia apoi - al unei echilibrări. În caz contrar, echilibrarea calitativă este imposibilă.

Echilibrarea nu poate fi un substitut pentru reparații!

Sarcina principală a echilibrării este de a găsi masa și locul (unghiul) de instalare a greutăților de compensare, care sunt echilibrate de forțele centrifuge.

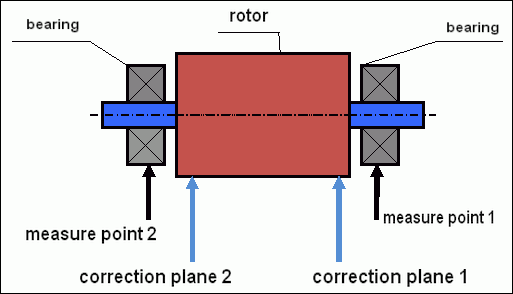

După cum s-a menționat mai sus, pentru rotoarele rigide este în general necesar și suficient să se instaleze două greutăți de compensare. Acest lucru va elimina atât dezechilibrul static, cât și cel dinamic al rotorului. O schemă generală de măsurare a vibrațiilor în timpul echilibrării arată după cum urmează:

fig.5 Echilibrarea dinamică - planuri de corecție și puncte de măsurare

Senzorii de vibrații sunt instalați pe suporturile de rulmenți în punctele 1 și 2. Marcajul de turație este fixat chiar pe rotor, de obicei se lipește o bandă reflectorizantă. Marca de viteză este utilizată de tahometrul cu laser pentru a determina viteza rotorului și faza semnalului de vibrație.

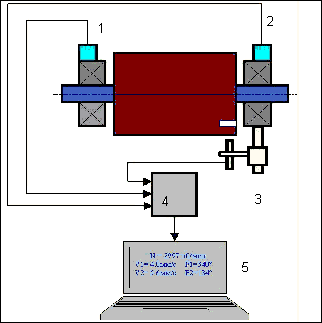

fig. 6. Instalarea senzorilor în timpul echilibrării în două planuri, utilizând Balanset-1

1,2-senzori de vibrații, 3-faze, 4-unitate de măsurare USB, 5-laptop

În majoritatea cazurilor, echilibrarea dinamică se realizează prin metoda celor trei porniri. Această metodă se bazează pe faptul că pe rotor se instalează greutăți de încercare cu o masă deja cunoscută, în serie, în 1 și 2 planuri; astfel, masele și locul de instalare a greutăților de echilibrare se calculează pe baza rezultatelor modificării parametrilor de vibrație.

Locul de instalare a greutății se numește corecție avion. De obicei, planurile de corecție sunt selectate în zona suporturilor de rulmenți pe care este montat rotorul.

Vibrația inițială se măsoară la prima pornire. Apoi, se instalează o greutate de probă cu o masă cunoscută pe rotor, mai aproape de unul dintre suporturi. Apoi se efectuează a doua pornire și se măsoară parametrii de vibrație, care ar trebui să se modifice din cauza instalării greutății de probă. Apoi, greutatea de probă din prima avion este îndepărtat și instalat în al doilea avion. Se efectuează a treia pornire și se măsoară parametrii de vibrație. Atunci când greutatea de probă este îndepărtată, programul calculează automat masa și locul (unghiurile) de instalare a greutăților de echilibrare.

Scopul stabilirii greutăților de testare este de a determina modul în care sistemul răspunde la modificarea dezechilibrului. Atunci când cunoaștem masele și locația greutăților de probă, programul poate calcula așa-numiții coeficienți de influență, arătând modul în care introducerea unui dezechilibru cunoscut afectează parametrii de vibrație. Coeficienții de influență sunt caracteristicile sistemului mecanic propriu-zis și depind de rigiditatea suporturilor și de masa (inerția) sistemului rotor-suport.

Pentru același tip de mecanisme de același design, coeficienții de influență vor fi similari. Puteți să le salvați în memoria calculatorului și să le folosiți ulterior pentru echilibrarea aceluiași tip de mecanisme fără a efectua teste, ceea ce îmbunătățește considerabil performanța echilibrării. De asemenea, trebuie să menționăm că masa greutăților de testare trebuie aleasă astfel încât parametrii de vibrație să varieze în mod semnificativ la instalarea greutăților de testare. În caz contrar, eroarea de calcul a coeficienților de afectare crește și calitatea echilibrării se deteriorează.

1111 Ghidul dispozitivului Balanset-1 oferă o formulă prin care se poate determina aproximativ masa greutății de probă, în funcție de masa și viteza de rotație a rotorului echilibrat. După cum puteți înțelege din Fig. 1, forța centrifugă acționează în direcția radială, adică perpendicular pe axa rotorului. Prin urmare, senzorii de vibrații ar trebui să fie instalați astfel încât axa lor de sensibilitate să fie, de asemenea, orientată în direcția radială. De obicei, rigiditatea fundației în direcție orizontală este mai mică, astfel încât vibrațiile în direcție orizontală sunt mai mari. Prin urmare, pentru a crește sensibilitatea senzorilor ar trebui să fie instalați astfel încât axa lor de sensibilitate să poată fi direcționată și pe orizontală. Deși nu există o diferență fundamentală. În plus față de vibrațiile în direcția radială, este necesar să se controleze vibrațiile în direcția axială, de-a lungul axei de rotație a rotorului. Această vibrație este cauzată de obicei nu de dezechilibru, ci de alte motive, în principal datorată la nealinierea și la nealinierea arborilor conectați prin intermediul cuplajului. Această vibrație nu este eliminată prin echilibrare, în acest caz este necesară alinierea. În practică, de obicei, în astfel de mecanisme există un dezechilibru al rotorului și o nealiniere a arborilor, ceea ce complică foarte mult sarcina de eliminare a vibrațiilor. În astfel de cazuri, trebuie mai întâi să aliniați și apoi să echilibrați mecanismul. (Deși în cazul unui dezechilibru puternic al cuplului, vibrațiile apar și în direcția axială datorată la "răsucirea" structurii de fundație).

Criterii de evaluare a calității mecanismelor de echilibrare.

Calitatea echilibrării rotorului (mecanismelor) poate fi estimată în două moduri. Prima metodă presupune compararea valorii dezechilibrului rezidual determinat în timpul echilibrării cu toleranța pentru dezechilibrul rezidual. Toleranțele specificate pentru diferite clase de rotoare instalate în standardul ISO 1940-1-2007. "Vibrații. Cerințe privind calitatea de echilibrare a rotorilor rigizi. Partea 1. Determinarea dezechilibrului admisibil".

Cu toate acestea, punerea în aplicare a acestor toleranțe nu poate garanta pe deplin fiabilitatea operațională a mecanismului asociat cu atingerea unui nivel minim de vibrații. Aceasta este datorată la faptul că vibrația mecanismului este determinată nu numai de valoarea forței asociate cu dezechilibrul rezidual al rotorului său, ci depinde și de o serie de alți parametri, printre care: rigiditatea K a elementelor structurale ale mecanismului, masa M a acestuia, coeficientul de amortizare și viteza. Prin urmare, pentru a evalua calitățile dinamice ale mecanismului (inclusiv calitatea echilibrului său), în unele cazuri, se recomandă evaluarea nivelului de vibrații reziduale ale mecanismului, care este reglementat de o serie de standarde.

Cel mai frecvent standard care reglementează nivelurile de vibrații admise pentru mecanisme este ISO 10816-3:2009 Previzualizare Vibrații mecanice - Evaluarea vibrațiilor mașinilor prin măsurători pe părți nerotante - Partea 3: Mașini industriale cu putere nominală mai mare de 15 kW și viteze nominale între 120 r/min și 15 000 r/min, măsurate in situ."

Cu ajutorul acestuia, puteți seta toleranța pentru toate tipurile de mașini, ținând cont de puterea acționării electrice a acestora.

În plus față de acest standard universal, există o serie de standarde specializate elaborate pentru anumite tipuri de mecanisme. De exemplu,

ISO 14694:2003 "Ventilatoare industriale - Specificații pentru calitatea echilibrului și nivelurile de vibrații",

ISO 7919-1-2002 "Vibrațiile mașinilor fără mișcare alternativă. Măsurători pe arbori rotativi și criterii de evaluare. Ghid general."