Устройства динамической балансировки валов и машинного оборудования Balanset-1A по цене €1751.

Ротор представляет собой тело, вращающееся вокруг некоторой оси и удерживаемое своими опорными поверхностями в опорах. Опорные поверхности ротора передают нагрузку на опоры через подшипники качения или скольжения. В качестве опорных поверхностей используются поверхности цапф или заменяющие их поверхности.

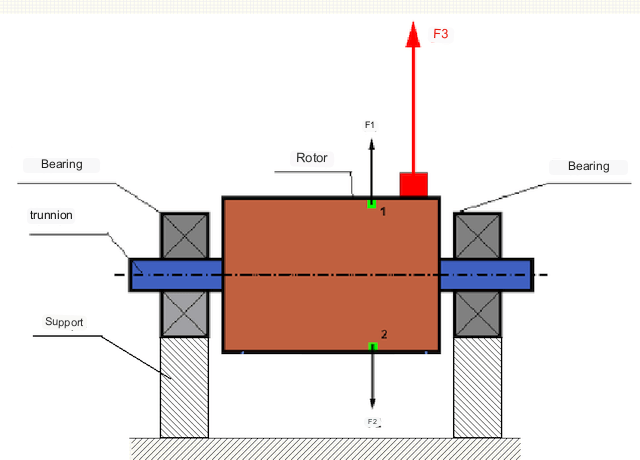

Рис. 1 Ротор и действующие на него центробежные силы.

В идеально сбалансированном роторе его масса распределена симметрично относительно оси вращения, т.е. любой элемент ротора может быть сопоставлен с другим элементом, расположенным симметрично относительно оси вращения. В сбалансированном роторе центробежная сила, действующая на любой элемент ротора, уравновешивается центробежной силой, действующей на симметричный элемент. Например, центробежные силы F1 и F2, равные по величине и противоположные по направлению, действуют на элементы 1 и 2 (отмечены зеленым на рис. 1). Это справедливо для всех симметричных элементов ротора, и поэтому общая центробежная сила, действующая на ротор, равна 0, а ротор сбалансирован.

Но если симметрия ротора нарушена (несимметричный элемент отмечен красным цветом на рис.1), то на ротор действует неуравновешенная центробежная сила F3. При вращении эта сила меняет направление с вращением ротора. Динамическая нагрузка, возникающая под действием этой силы, передается на подшипники, что приводит к их ускоренному износу.

Кроме того, под воздействием этой переменной по направлению силы происходит циклическая деформация опор и фундамента, на которых закреплен ротор, то есть возникает вибрация. Чтобы устранить дисбаланс ротора и сопутствующую ему вибрацию, необходимо установить балансировочные массы для восстановления симметрии ротора.

Балансировка ротора - это операция по устранению дисбаланса путем добавления балансировочных масс.

Задача балансировки состоит в том, чтобы найти размер и расположение (угол) одной или нескольких уравновешивающих масс.

Типы роторов и виды дисбаланса.

С учетом прочности материала ротора и величины действующих на него центробежных сил роторы можно разделить на два вида - жесткие и гибкие.

Жесткие роторы под действием центробежной силы на рабочих режимах деформируются незначительно, и влиянием этой деформации в расчетах можно пренебречь.

Деформацией гибких роторов уже нельзя пренебрегать. Деформация гибких роторов усложняет решение задачи балансировки и требует применения других математических моделей по сравнению с задачей балансировки жестких роторов. Следует отметить, что один и тот же ротор на малых скоростях может вести себя как жесткий, а на больших скоростях - как гибкий. В дальнейшем мы будем рассматривать только балансировку жестких роторов.

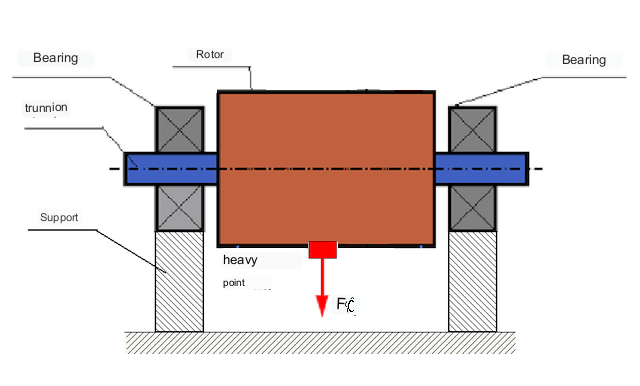

В зависимости от распределения неуравновешенных масс по длине ротора можно выделить два вида дисбаланса - статический и динамический (моментный). Соответственно, говорят о статической и динамической балансировке ротора. Статический дисбаланс ротора возникает без вращения ротора, т.е. в статике, когда ротор под действием силы тяжести обращен "тяжелой точкой" вниз. Пример ротора со статическим дисбалансом показан на рис. 2

Рис.2 Статический дисбаланс ротора.

Под действием силы тяжести "тяжелая точка" поворачивается вниз

Динамический дисбаланс возникает только при вращении ротора.

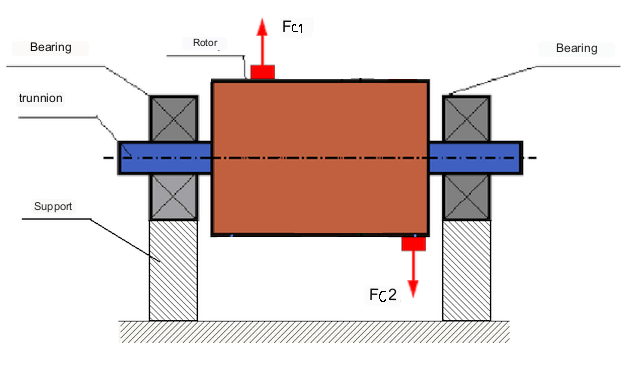

Пример ротора с динамическим дисбалансом показан на рис. 3.

Рис.3 Динамический дисбаланс ротора.

Силы Fc1 и Fc2 создают момент, стремящийся разбалансировать ротор.

В этом случае неуравновешенные равные массы M1 и M2 находятся в разных плоскостях - в разных местах по длине ротора. В статическом положении, т.е. когда ротор не вращается, на него действует только сила тяжести, и массы уравновешивают друг друга. В динамике, когда ротор вращается, на массы M1 и M2 начинают действовать центробежные силы Fc1 и Fc2. Эти силы равны по величине и противоположны по направлению. Однако поскольку они приложены в разных местах по длине вала и не лежат на одной прямой, то эти силы не компенсируют друг друга. Силы Fc1 и Fc2 создают вращающий момент, приложенный к ротору. Поэтому такой дисбаланс еще называют моментным дисбалансом. Соответственно, на подшипники действуют некомпенсированные центробежные силы, которые могут значительно превышать расчетные значения и снижать срок службы подшипников.

Поскольку этот вид дисбаланса возникает только в динамике при вращении ротора, он называется динамическим дисбалансом. Он не может быть устранен в статических условиях путем балансировки "на ножах" или аналогичными методами. Для устранения динамического дисбаланса необходимо установить два компенсирующих груза, которые создают момент, равный по величине и противоположный по направлению моменту, возникающему от масс M1 и M2. Компенсирующие грузы не обязательно должны быть установлены напротив и равными по величине массам M1 и M2. Главное, чтобы они создавали момент, полностью компенсирующий момент дисбаланса.

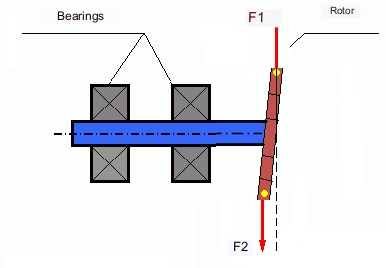

В общем случае массы M1 и M2 могут быть не равны друг другу, поэтому будет иметь место сочетание статического и динамического дисбаланса. Теоретически доказано, что для жесткого ротора необходимо и достаточно двух грузов, разнесенных по длине ротора, чтобы устранить его дисбаланс. Эти грузы будут компенсировать как вращающий момент, возникающий при динамическом дисбалансе, так и центробежную силу, возникающую из-за асимметрии массы относительно оси ротора (статический дисбаланс). Как правило, динамический дисбаланс характерен для длинных роторов, например валов, а статический - для узких роторов. Однако если узкий ротор перекошен относительно оси или деформирован ("восьмерка"), то динамический дисбаланс будет трудно устранить. (см. рис. 4), поскольку в этом случае трудно установить корректирующие грузы, создающие необходимый компенсирующий момент.

Рис.4 Динамический дисбаланс узкого ротора.

Силы F1 и F2 не лежат на одной прямой и не компенсируют друг друга.

Из-за того, что плечо для создания крутящего момента невелико из-за узкого ротора, могут потребоваться большие корректирующие грузы. Однако это также приводит к "индуцированному дисбалансу" из-за деформации узкого ротора под действием центробежных сил от корректирующих грузов. (См. например, "Методические указания по балансировке жестких роторов (по ISO 22061-76)". Раздел 10. СИСТЕМА ОПОР РОТОРА. )

Это заметно для узких крыльчаток вентиляторов, в которых, помимо силового дисбаланса, действует и аэродинамический дисбаланс. Причем следует понимать, что аэродинамический дисбаланс, а точнее аэродинамическая сила прямо пропорциональна угловой скорости ротора, и для ее компенсации используется центробежная сила корректирующей массы, которая пропорциональна квадрату угловой скорости. Поэтому эффект балансировки может иметь место только при определенной частоте балансировки. При других частотах вращения возникает дополнительная погрешность.

То же самое можно сказать и об электромагнитных силах в электродвигателе, которые также пропорциональны угловой скорости. Поэтому невозможно устранить все причины вибрации в машине путем балансировки.

Вибрация механизмов.

Вибрация - это реакция конструкции механизма на воздействие циклической возбуждающей силы. Эта сила может иметь различную природу.

Центробежная сила, возникающая в результате дисбаланса ротора, является некомпенсированной силой, действующей на "тяжелую точку". Именно эта сила и вызванная ею вибрация могут быть устранены путем балансировки ротора.

силы взаимодействия "геометрического" характера, возникающие из-за погрешностей изготовления и сборки сопрягаемых деталей. Эти силы могут возникать, например, в результате некруглости шеек валов, погрешностей в профилях зубьев шестерен, волнистости дорожек качения подшипников, несоосности сопрягаемых валов и т.д. В случае некруглости шеек ось вала будет смещаться в зависимости от угла поворота вала. Хотя эта вибрация возникает и на скорости вращения ротора, устранить ее балансировкой практически невозможно.

Аэродинамические силы, возникающие при вращении рабочих колес вентиляторов и других лопастных механизмов. Гидродинамические силы, возникающие при вращении рабочих колес гидравлических насосов, турбин и т.д.

Электромагнитные силы, возникающие при работе электрических машин, например, при несимметричной обмотке ротора, коротком замыкании обмоток и т.д.

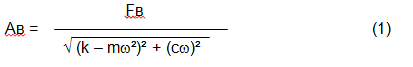

Величина колебаний (например, их амплитуда Av) зависит не только от возбуждающей силы Fv, действующей на механизм с круговой частотой ω, но и от жесткости k механизма, его массы m , а также коэффициента демпфирования C.

Для измерения вибрации и балансировки механизмов могут использоваться различные типы датчиков, в том числе:

датчики абсолютной вибрации, предназначенные для измерения виброускорения (акселерометры), и датчики виброскорости;

датчики относительной вибрации - вихретоковые или емкостные, предназначенные для измерения виброперемещения. В некоторых случаях (если это позволяет конструкция механизма) датчики силы могут использоваться и для оценки его вибронагруженности. В частности, они широко используются для измерения вибронагруженности опор балансировочных станков с жесткими подшипниками.

Итак, вибрация - это реакция машины на действие внешних сил. Величина вибрации зависит не только от величины силы, действующей на механизм, но и от жесткости конструкции механизма. Одна и та же сила может приводить к различным вибрациям. В механизме с жесткими подшипниками, даже если вибрация невелика, подшипники могут подвергаться значительным динамическим нагрузкам. Поэтому при балансировке машин с жесткими подшипниками используются датчики силы, а не вибрации (виброакселерометры).

Датчики вибрации используются на механизмах с относительно податливыми опорами, когда действие неуравновешенных центробежных сил приводит к заметной деформации опор и вибрации. Датчики силы используются для жестких опор, когда даже значительные силы, возникающие из-за дисбаланса, не приводят к значительной вибрации.

Резонанс - фактор, препятствующий балансировке

Ранее мы уже упоминали, что роторы делятся на жесткие и гибкие. Не следует путать жесткость или гибкость ротора с жесткостью или подвижностью опор (фундамента), на которых он установлен. Ротор считается жестким, если его деформацией (изгибом) под действием центробежных сил можно пренебречь. Деформация гибкого ротора относительно велика, и ею нельзя пренебречь.

В этой статье мы рассматриваем только балансировку жестких роторов. Жесткий (недеформируемый) ротор, в свою очередь, может быть установлен на жестких или подвижных (податливых) опорах. Понятно, что эта жесткость/подвижность опор также относительна, зависит от скорости вращения ротора и величины возникающих центробежных сил. Условной границей является частота собственных колебаний опор ротора.

Для механических систем форма и частота собственных колебаний определяются массой и упругостью элементов механической системы. То есть частота собственных колебаний является внутренней характеристикой механической системы и не зависит от внешних сил. Будучи отклоненными от состояния равновесия, опоры благодаря упругости стремятся вернуться в положение равновесия. Но из-за инерции массивного ротора этот процесс носит характер затухающих колебаний. Эти колебания являются собственными колебаниями системы "ротор-опора". Их частота зависит от соотношения массы ротора и упругости опор.

![]()

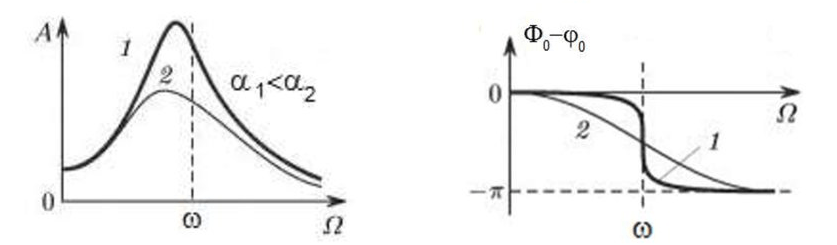

Когда ротор начинает вращаться и частота его вращения приближается к частоте собственных колебаний, амплитуда колебаний резко возрастает, что может привести к разрушению конструкции.

Возникает явление механического резонанса. В области резонанса изменение скорости вращения на 100 об/мин может привести к увеличению вибрации в десятки раз. При этом (в области резонанса) фаза вибрации изменяется на 180°.

Рис.5 Изменение амплитуды и фазы колебаний механической системы при изменении частоты внешней силы.

Если конструкция механизма неудачна и рабочая частота ротора близка к частоте собственных колебаний, то эксплуатация механизма становится невозможной из-за недопустимо высокой вибрации. Обычным способом это невозможно, так как даже небольшое изменение частоты вращения приведет к резкому изменению параметров вибрации. Для балансировки в области резонанса используются специальные методы, не рассматриваемые в данной статье.

Возможно определение частоты собственных колебаний механизма при выбеге (при выключении вращения ротора) или ударным методом с последующим спектральным анализом реакции системы на удар.

Для механизмов, рабочая частота вращения которых выше резонансной частоты, т.е. работающих в резонансном режиме, опоры считаются подвижными и для их измерения используются датчики вибрации, в основном виброаселерометры, измеряющие ускорение элементов конструкции. Для механизмов, работающих в дорезонансном режиме, опоры считаются жесткими. В этом случае используются датчики силы.

Линейная и нелинейная модели механической системы. Нелинейность является фактором, препятствующим установлению равновесия

При балансировке жестких роторов для балансировочных расчетов используются математические модели, называемые линейными. Линейная модель означает, что в такой модели одна величина пропорциональна (линейна) другой. Например, если удвоить некомпенсированную массу ротора, то величина вибрации также удвоится. Для жестких роторов можно использовать линейную модель, поскольку они не деформируются.

Для гибких роторов линейная модель больше не может быть использована. Для гибкого ротора, если масса тяжелой точки увеличится во время вращения, произойдет дополнительная деформация, и в дополнение к массе увеличится и радиус расположения тяжелой точки. Таким образом, для гибкого ротора вибрация увеличится более чем в два раза, и обычные методы расчета не будут работать.

Также изменение упругости опор при их больших деформациях, например, когда при малых деформациях опор работают одни конструктивные элементы, а при больших задействуются другие. Именно поэтому нельзя уравновесить механизмы, которые не закреплены на фундаменте, а, например, просто поставлены на пол. При значительных вибрациях сила дисбаланса может оторвать механизм от пола, тем самым значительно изменив характеристики жесткости системы. Ножки двигателя должны быть надежно закреплены, болты крепления должны быть затянуты, толщина шайб должна обеспечивать достаточную жесткость крепления и т. д. Если подшипники сломаны, возможны значительные перекосы вала и толчки, что также приведет к ухудшению линейности и невозможности выполнить качественную балансировку.

Балансировочные устройства и балансировочные станки

Как отмечалось выше, балансировка - это процесс совмещения главной центральной оси инерции с осью вращения ротора.

Этот процесс может быть выполнен двумя способами.

Первый способ предполагает обработку цапф ротора таким образом, чтобы ось, проходящая через центры цапф, пересекалась с главной центральной осью инерции ротора. Такой способ редко используется на практике и в данной статье подробно не рассматривается.

Второй (наиболее распространенный) способ предусматривает перемещение, установку или удаление корректирующих грузов на роторе, которые размещаются таким образом, чтобы ось инерции ротора была как можно ближе к его оси вращения.

Перемещение, добавление или удаление корректирующих грузов в процессе балансировки может осуществляться с помощью различных технологических операций, в том числе: сверления, фрезерования, наплавки, сварки, завинчивания или отвинчивания, выжигания лазерным или электронным лучом, электролиза, электромагнитной наплавки и т.д.

Процесс балансировки может быть осуществлен двумя способами:

- балансировка собранных роторов (в собственных подшипниках) с помощью балансировочных станков;

- балансировка роторов на балансировочных станках. Для балансировки роторов в собственных подшипниках обычно используются специализированные балансировочные приборы (комплекты), которые позволяют измерять вибрацию балансируемого ротора на частоте его вращения в векторном виде, т.е. измерять как амплитуду, так и фазу вибрации. В настоящее время указанные приборы изготавливаются на базе микропроцессорной техники и (помимо измерения и анализа вибрации) обеспечивают автоматический расчет параметров корректирующих грузов, которые необходимо установить на ротор для компенсации его дисбаланса.

К таким устройствам относятся:

- измерительно-вычислительный блок на базе компьютера или промышленного контроллера;

- Два (или более) датчика вибрации;

- Датчик фазового угла;

- аксессуары для монтажа датчиков на объекте;

- специализированное программное обеспечение, предназначенное для выполнения полного цикла измерения параметров вибрации ротора в одной, двух или нескольких плоскостях коррекции.

В настоящее время наиболее распространены два типа балансировочных станков:

- Станки с мягкими опорами (с мягкими опорами);

- Станки с жесткими подшипниками (с жесткими опорами).

Станки с мягкими подшипниками имеют относительно податливые опоры, например, на основе плоских пружин. Частота собственных колебаний этих опор обычно в 2-3 раза ниже частоты вращения балансировочного ротора, который на них установлен. При измерении вибрации дорезонансных опор станка обычно используются вибродатчики (акселерометры, датчики виброскорости и т.д.).

В предрезонансных балансировочных станках используются относительно жесткие опоры, собственные частоты колебаний которых должны быть в 2-3 раза выше частоты вращения балансируемого ротора. Для измерения вибрационной нагрузки на опоры дорезонансных станков обычно используются датчики силы.

Преимущество дорезонансных балансировочных станков в том, что балансировка на них может производиться при относительно низких скоростях вращения ротора (до 400 - 500 об/мин), что значительно упрощает конструкцию станка и его фундамента, а также повышает производительность и безопасность балансировки.

Балансировка жестких роторов

Важно!

- Балансировка устраняет только вибрацию, вызванную несимметричным распределением массы ротора относительно его оси вращения. Другие виды вибрации балансировкой не устраняются!

- Балансировке подлежат технические механизмы, конструкция которых обеспечивает отсутствие резонансов на рабочей частоте вращения, надежно закрепленные на фундаменте, установленные в исправных подшипниках.

- Неисправные станки должны быть отремонтированы до начала балансировки. В противном случае качественная балансировка невозможна.

Балансировка не заменит ремонта!

Основная задача балансировки - найти массу и расположение компенсирующих грузов, на которые действуют уравновешивающие центробежные силы.

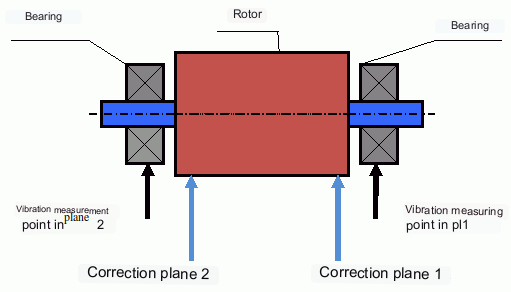

Как уже отмечалось выше, для жестких роторов, как правило, необходимо и достаточно установить два компенсирующих груза. Это позволит устранить как статический, так и динамический дисбаланс ротора. Общая схема измерения вибрации при балансировке выглядит следующим образом.

Рис. 6 Выбор точек измерения и расположения грузиков (плоскостей коррекции) при балансировке в двух плоскостях

Датчики вибрации устанавливаются на подшипниковых опорах в точках 1 и 2. На ротор крепится маркер оборотов, обычно с помощью светоотражающей ленты. По метке оборотов лазерный тахометр определяет частоту вращения ротора и фазу вибрационного сигнала.

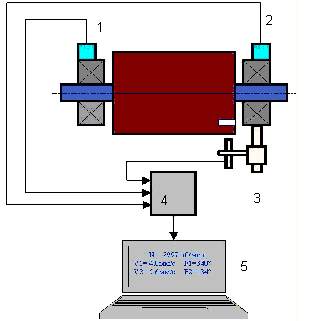

Рис. 7. Установка датчиков при балансировке в двух плоскостях. 1,2 - датчики вибрации, 3 - маркер, 4 - измерительный блок, 5 - ноутбук

В большинстве случаев динамическая балансировка осуществляется методом трех запусков. Метод основан на том, что на ротор последовательно в плоскости 1 и 2 устанавливаются пробные грузы известной массы, а по результатам изменения параметров вибрации рассчитываются вес и расположение балансировочных грузиков.

Место установки грузов называется плоскостью коррекции. Обычно плоскости коррекции выбираются в районе подшипниковых опор, на которых установлен ротор.

При первом запуске измеряется начальная вибрация. Затем на ротор, ближе к одному из подшипников, устанавливается пробный груз известной массы. Производится второй пуск и измеряются параметры вибрации, которые должны измениться в результате установки пробного груза. Затем пробный груз в первой плоскости снимается и устанавливается во второй плоскости. Производится третий пробный пуск и измеряются параметры вибрации. Испытательный груз снимается, и программа автоматически рассчитывает массы и углы установки балансировочных грузов.

Смысл установки тестовых грузов заключается в том, чтобы определить, как система реагирует на изменение дисбаланса. Вес и расположение пробных грузов известны, поэтому программа может рассчитать так называемые коэффициенты влияния, показывающие, как введение известного дисбаланса влияет на параметры вибрации. Коэффициенты влияния являются характеристиками самой механической системы и зависят от жесткости опор и массы (инерции) системы "ротор-опора".

Для однотипных механизмов одинаковой конструкции коэффициенты влияния будут близки. Их можно сохранить в памяти компьютера и использовать для балансировки однотипных механизмов без пробных пусков, что значительно повышает производительность балансировки. Следует иметь в виду, что масса пробных грузов должна быть выбрана такой, чтобы параметры вибрации заметно изменялись при установке пробных грузов. В противном случае увеличивается погрешность расчета коэффициентов влияния и ухудшается качество балансировки.

Как видно из рис. 1, центробежная сила действует в радиальном направлении, т.е. перпендикулярно оси ротора. Поэтому датчики вибрации должны быть установлены так, чтобы их ось чувствительности также была направлена в радиальном направлении. Обычно жесткость фундамента в горизонтальном направлении меньше, поэтому вибрация в горизонтальном направлении выше. Поэтому для повышения чувствительности датчики следует устанавливать так, чтобы их ось чувствительности также была направлена в горизонтальном направлении. Хотя принципиальной разницы нет. Помимо вибрации в радиальном направлении, необходимо контролировать вибрацию в осевом направлении, вдоль оси вращения ротора. Эта вибрация обычно вызывается не дисбалансом, а другими причинами, в основном связанными с перекосом и несоосностью валов, соединенных через муфту.

Устранить эту вибрацию балансировкой невозможно, в этом случае требуется центровка. На практике такие машины обычно имеют и дисбаланс ротора, и несоосность валов, что значительно усложняет задачу устранения вибрации. В таких случаях необходимо сначала отцентровать машину, а затем отбалансировать ее. (Хотя при сильном дисбалансе крутящего момента вибрация возникает и в осевом направлении из-за "скручивания" фундаментной конструкции).

Примеры стендов для балансировки небольших роторов мы рассматривали в других наших статьях:

Балансировочная стойка с мягкой опорой.

Балансировка роторов электродвигателей.

Простые балансировочные стенды для роторов: конструкция и применение

Критерии оценки качества балансирующих механизмов.

Качество балансировки роторов (механизмов) может быть оценено двумя способами. Первый способ предполагает сравнение величины остаточного дисбаланса, определяемого в процессе балансировки, с допуском на остаточный дисбаланс. Эти допуски для различных классов роторов указаны в стандарте ISO 1940-1-2007. Часть 1. Определение допустимого дисбаланса.

Однако соблюдение указанных допусков не может полностью гарантировать эксплуатационную надежность механизма, связанную с достижением минимального уровня его вибрации. Это объясняется тем, что величина вибрации механизма определяется не только величиной силы, связанной с остаточным дисбалансом его ротора, но и зависит от ряда других параметров, в том числе: жесткости k конструктивных элементов механизма, его массы m, коэффициента демпфирования, а также частоты вращения. Поэтому для оценки динамических качеств механизма (в том числе качества его балансировки) в ряде случаев рекомендуется оценивать уровень остаточной вибрации механизма, который регламентируется рядом стандартов.

Наиболее распространенным стандартом, регламентирующим допустимые уровни вибрации механизмов, является ISO 10816-3-2002. С его помощью можно установить допуски для любого типа машин с учетом мощности их электропривода.

Помимо этого универсального стандарта существует ряд специализированных стандартов, разработанных для конкретных типов машин. Например, 31350-2007 , ISO 7919-1-2002 и др.

ИСО 1940-1-2007. "Вибрация. Требования к качеству балансировки жестких роторов. Часть 1. Определение допустимого дисбаланса".

ISO 10816-3:2009 Предварительный просмотр Mechanical vibration - Evaluation of machine vibration by measurements on non-rotating parts - Part 3: Industrial machines with nominal power above 15 kW and nominal speeds between 120 r/min to 15 000 r/min when measured in situ."

ISO 14694:2003 "Промышленные вентиляторы - Технические условия на качество балансировки и уровень вибрации",

ISO 7919-1-2002 "Вибрация машин без возвратно-поступательного движения. Измерения на вращающихся валах и критерии оценки. Общее руководство".