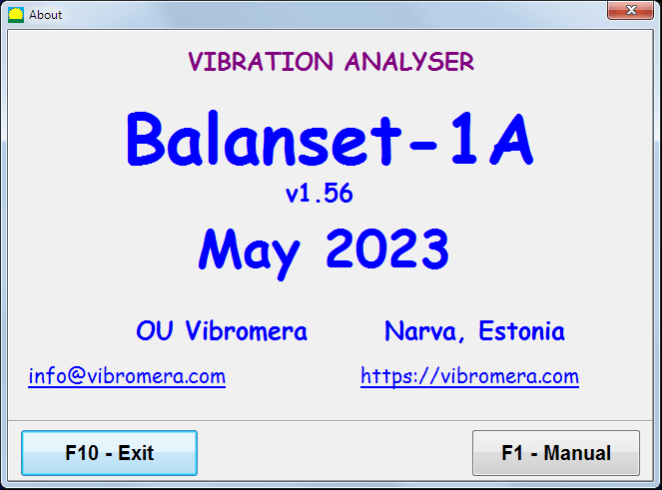

ПОРТАТИВНЫЙ БАЛАНСИР "Балансет-1А"

Двухканальный

Система динамической балансировки на базе ПК

РУКОВОДСТВО ПО ЭКСПЛУАТАЦИИ

rev. 1.56 май 2023 г.

2023

Эстония, Нарва

|

|

|||

|

1. |

ОБЗОР СИСТЕМЫ БАЛАНСИРОВКИ |

3 |

|

|

2. |

СПЕЦИФИКАЦИЯ |

4 |

|

|

3. |

КОМПОНЕНТЫ И КОМПЛЕКТ ПОСТАВКИ |

5 |

|

|

4. |

ПРИНЦИПЫ БАЛАНСА |

6 |

|

|

5. |

МЕРЫ ПРЕДОСТОРОЖНОСТИ |

9 |

|

|

6. |

НАСТРОЙКИ ПРОГРАММНОГО И АППАРАТНОГО ОБЕСПЕЧЕНИЯ |

8 |

|

|

7. |

БАЛАНСИРОВКА ПРОГРАММНОЕ ОБЕСПЕЧЕНИЕ |

13 |

|

|

|

7.1 |

Общие сведения |

13 13 15 16 17 18 18 18 18 |

|

|

7.2 |

Режим "Измеритель вибрации" |

19 |

|

|

7.4 |

Балансирование в одной плоскости (статическое) |

27 |

|

|

7.5 |

Балансировка в двух плоскостях (динамическая) |

38 |

|

|

7.6 |

Режим "Графики" |

49 |

|

8. |

Общие указания по эксплуатации и обслуживанию устройства |

55 |

|

|

|

Приложение 1 Балансировка в условиях эксплуатации |

61 |

|

Балансир Balanset-1A предоставляет одно- и два–самолет динамический балансировка Услуги по обслуживанию вентиляторов, шлифовальных кругов, шпинделей, дробилок, насосов и других вращающихся механизмов.

Балансировочный прибор Balanset-1A включает в себя два вибродатчика (акселерометра), лазерный датчик фазы (тахометр), 2-канальный блок USB-интерфейса с предусилителями, интеграторами и модулем АЦП и программное обеспечение для балансировки на базе Windows.

Для работы с Balanset-1A требуется ноутбук или другой ПК, совместимый с Windows (WinXP...Win11, 32 или 64 бит).

Программное обеспечение для балансировки автоматически подбирает правильное решение для балансировки в одной и двух плоскостях. Балансет-1А прост в использовании для специалистов, не занимающихся вибрацией.

Все результаты балансировки сохраняются в архиве и могут быть использованы для создания отчетов.

Особенности:

|

Диапазон измерения среднеквадратичного значения (СКЗ) виброскорости, мм/с (для 1х-вибрации) |

от 0,02 до 100 |

|

Диапазон частот измерения среднеквадратичного значения виброскорости, Гц |

от 5 до 550 |

|

Количество плоскостей коррекции |

1 или 2 |

|

Диапазон измерения частоты вращения, об/мин |

100 - 100000 |

|

|

|

|

Диапазон измерения фазы вибрации, угловые градусы |

от 0 до 360 |

|

Погрешность измерения фазы вибрации, угловые градусы |

± 1 |

|

Размеры (в жестком футляре), cm, |

39*33*13 |

|

Масса, кг |

<5 |

|

Габаритные размеры вибродатчика, мм, max |

25*25*20 |

|

Масса вибрационный датчик, кг, max |

0.04 |

|

- Диапазон температур: от 5°C до 50°C

|

|

Балансир Balanset-1A включает в себя два одноосевой акселерометры, лазер опорный маркер фазы (цифровой тахометр), 2-канальный USB-интерфейсный блок с предусилителями, интеграторами и модулем АЦП и программное обеспечение для балансировки на базе Windows.

Комплект поставки

|

Описание |

Номер |

Примечание |

|

Интерфейсный блок USB |

1 |

|

|

Лазерный фазовый маркер (тахометр) |

1 |

|

|

Одноосевой акселерометры |

2 |

|

|

Магнитная подставка |

1 |

|

|

Цифровые весы |

1 |

|

|

Жесткий кейс для транспортировки |

1 |

|

|

"Балансет-1А". Руководство пользователя. |

1 |

|

|

Флеш-диск с программным обеспечением для балансировки |

1 |

|

|

|

|

|

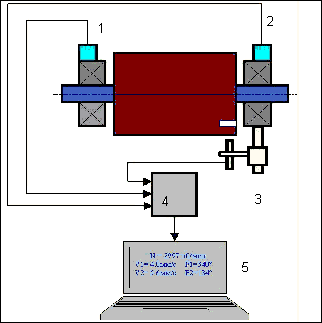

4.1. "Балансет-1А" включают в себя (рис. 4.1) Блок интерфейса USB (1), два акселерометра (2) и (3), фазовый маркер (4) и портативный ПК (не поставляется) (5).

В комплект поставки также входит магнитная подставка (6), используемый для установки опорного маркера фазы и цифровых весов 7.

Разъемы X1 и X2 предназначены для подключения датчиков вибрации соответственно к 1 и 2 измерительным каналам, а разъем X3 - для подключения опорного маркера фазы.

Кабель USB обеспечивает питание и подключение интерфейсного блока USB к компьютеру.

Рис. 4.1. Комплект поставки "Балансет-1А"

Механические колебания вызывают на выходе вибродатчика электрический сигнал, пропорциональный виброускорению. Оцифрованные сигналы с модуля АЦП передаются по USB на портативный ПК (5). Фазовый опорный маркер генерирует импульсный сигнал, используемый для расчета частоты вращения и фазового угла вибрации.

Программное обеспечение на базе Windows обеспечивает решение для балансировки в одной и двух плоскостях, анализа спектра, построения графиков, отчетов, хранения коэффициентов влияния

5.1. Внимание! При работе от сети 220 В необходимо соблюдать правила электробезопасности. Не допускается ремонт прибора при подключении к сети 220 В.

5.2. Если вы используете прибор в условиях низкого качества переменного тока и сильных сетевых помех, рекомендуется использовать автономное питание от компьютерного блока батарей.

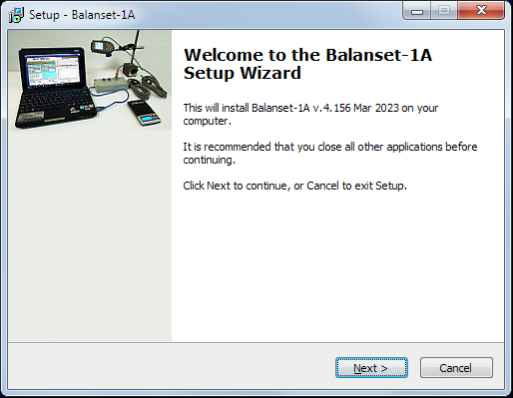

Установочный диск (флэш-накопитель) содержит следующие файлы и папки:

Bs1Av###Setup - папка с балансировочным программным обеспечением "Балансет-1А" (### - номер версии)

ArdDrv- Драйверы USB

EBalancer_manual.pdf - это руководство

Bal1Av###Setup.exe - установочный файл. Этот файл содержит все заархивированные файлы и папки, упомянутые выше. ###- версия программного обеспечения "Балансет-1А".

Ebalanc.cfg - значение чувствительности

Bal.ini - некоторые данные инициализации

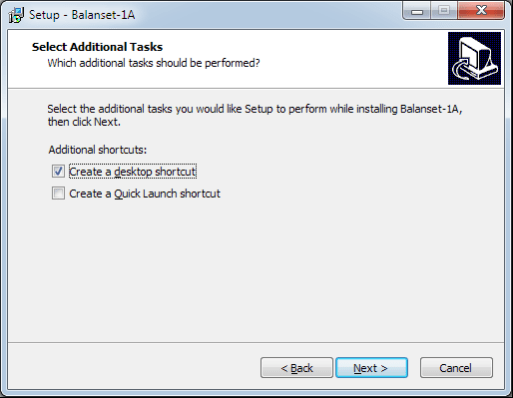

Для установки драйверов и специализированного программного обеспечения запустите файл Bal1Av###Setup.exe и следуйте инструкциям по настройке, нажимая кнопки "Следующий", "ОК" и т.д.

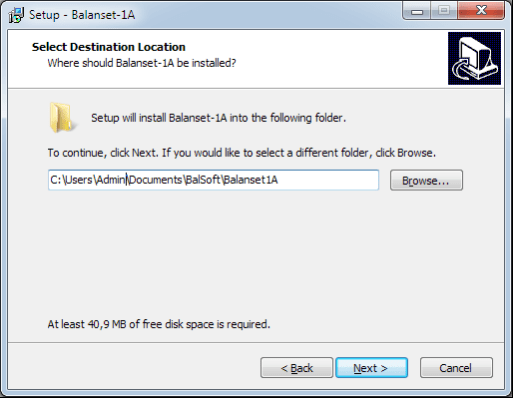

Выберите папку установки. Обычно указанную папку не следует изменять.

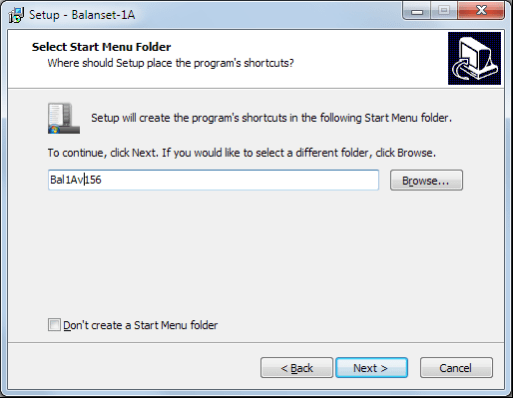

Затем программа потребует указать группу программ и папки рабочего стола. Нажмите кнопку Следующий.

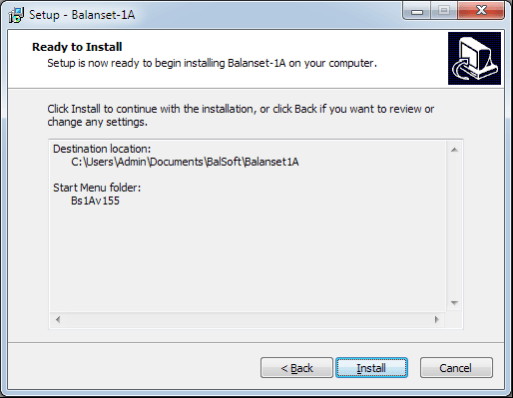

Окно "Готовность к установке" появляется.

Нажмите кнопку "Установите"

Установите драйверы Arduino.

Нажмите кнопку "Далее", затем "Установить" и "Завершить".

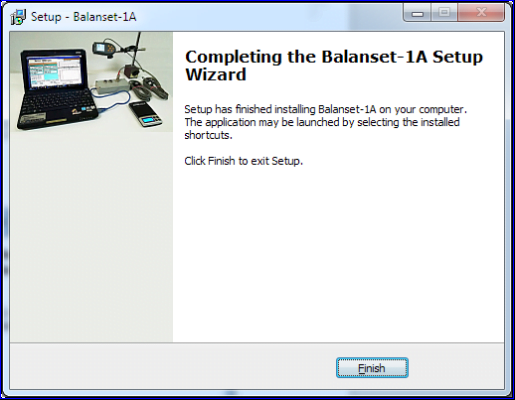

И наконец, нажмите кнопку "Готово".

В результате все необходимые драйверы и балансировка на компьютере установлено программное обеспечение. После этого можно подключить интерфейсный блок USB к компьютеру.

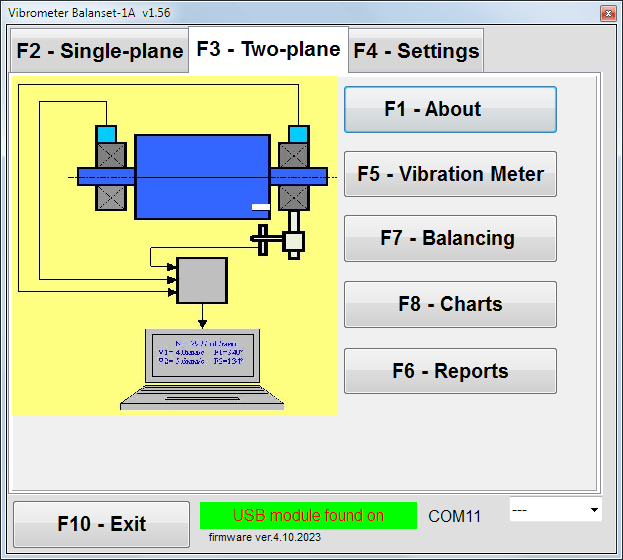

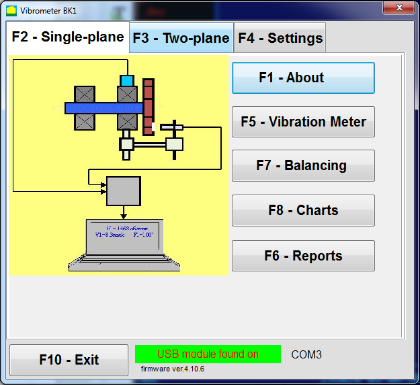

Рис. 7.1. Начальное окно "Балансета-1А"

На панели имеется 9 кнопок Начальное окно с названиями функций, реализуемых при нажатии на них.

Нажатие "F2– Sингл-план" (или F2 функциональная клавиша на клавиатуре компьютера) выбирает вибрацию измерения наканал X1.

После нажатия этой кнопки на экране компьютера появится диаграмма, показанная на рис. 7.1, иллюстрирующая процесс измерения вибрации только на первом измерительном канале (или процесс балансировки в одной плоскости).

Нажмите кнопку "F3–Два-самолет" (или F3 функциональная клавиша на клавиатуре компьютера) выбирает режим измерения вибрации по двум каналам X1 и X2 одновременно. (Рис. 7.3.)

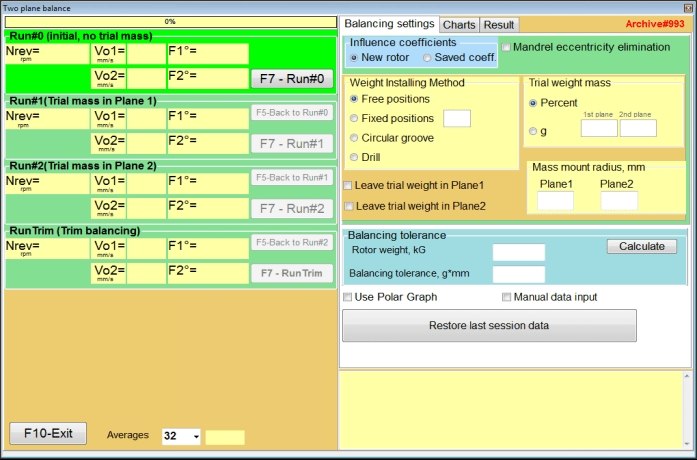

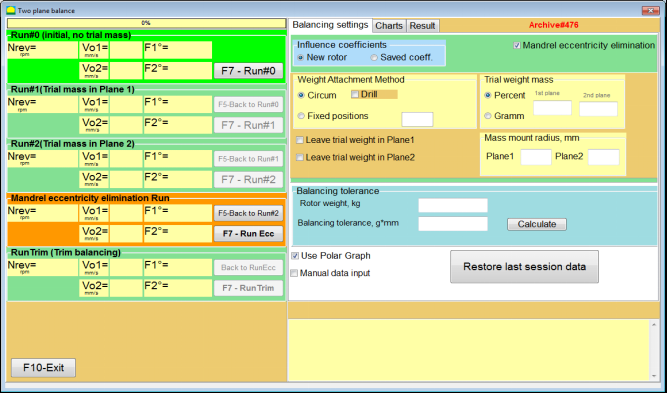

Рис. 7.3. Начальное окно "Балансира-1А". Балансировка в двух плоскостях.

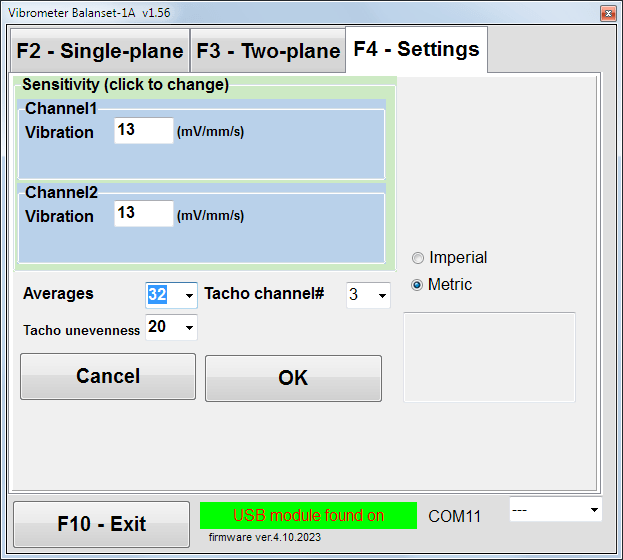

В этом окне вы можете изменить некоторые настройки Balanset-1A.

Рис. 7.4. "Настройки" окно

Изменение коэффициентов чувствительности датчиков требуется только при замене датчиков!

Внимание!

При вводе коэффициента чувствительности его дробная часть отделяется от целой части десятичной точкой (знак ",").

- Усреднение - число усреднения (число оборотов ротора, по которым данные усредняются для повышения точности)

- Тахо-канал# - channel# подключается тахометр. По умолчанию - 3-й канал.

- Неравномерность - разница в длительности между соседними импульсами тахогенератора, которая выше дает предупреждение "Неисправность тахометра“

- Имперские/метрические - Выберите систему единиц измерения.

Номер порта назначается автоматически.

Нажатие этой кнопки (или функциональной кнопки F5 на клавиатуре компьютера) активирует режим измерения вибрации на одном или двух измерительных каналах виртуального виброметра в зависимости от состояния кнопок "F2-одноплоскостной", "F3-Два самолета".

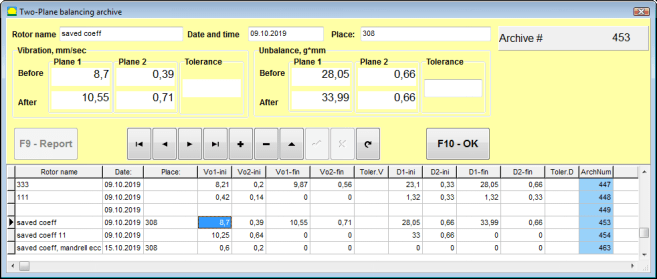

Нажатие этой кнопки (или F6 функциональная клавиша на клавиатуре компьютера) включает архив балансировки, из которого можно распечатать отчет с результатами балансировки для конкретного механизма (ротора).

Нажатие этой кнопки (или функциональной клавиши F7 на клавиатуре) активирует режим балансировки в одной или двух плоскостях коррекции в зависимости от того, какой режим измерения выбран нажатием кнопок "F2-одноплоскостной", "F3-Два самолета".

Нажатие этой кнопки (или F8 функциональная клавиша на клавиатуре компьютера) включает графический виброметр, при реализации которого на дисплей одновременно с цифровыми значениями амплитуды и фазы вибрации выводятся графики ее временной функции.

Нажатие этой кнопки (или F10 функциональная клавиша на клавиатуре компьютера) завершает программу "Балансет-1А".

7.2. "Измеритель вибрации".

До работы в " Измеритель вибрации ", установите датчики вибрации на машину и подключите их соответственно к разъемы X1 и X2 интерфейсного блока USB. Таходатчик должен быть подключен к входу X3 интерфейсного блока USB.

Рис. 7.5 Интерфейсный блок USB

Место отражающего типа на поверхности ротора для тахо-движения.

Рис. 7.6. Отражающий тип.

Рекомендации по установке и настройке датчиков приведены в Приложении 1.

Чтобы начать измерения в режиме виброметра, нажмите на кнопку "F5 - измеритель вибрации" в начальном окне программы (см. рис. 7.1).

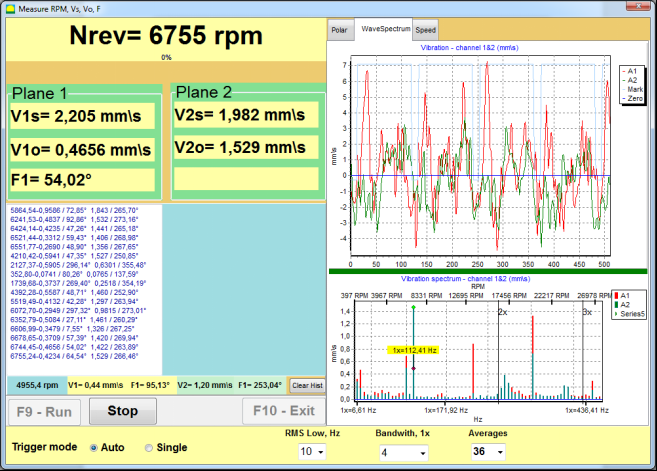

Измеритель вибрации Появится окно (см. рис.7.7)

Рис. 7.7. Режим работы виброметра. Волна и спектр.

Чтобы начать измерения вибрации, нажмите кнопку "F9 - Бег" (или нажмите функциональную клавишу F9 на клавиатуре).

Если Режим триггера Авто установлен - результаты измерений вибрации будут периодически отображаться на экране.

В случае одновременного измерения вибрации на первом и втором каналах, окна, расположенные под словами "Самолет 1" и "Самолет 2" будет заполнена.

Измерение вибрации в режиме "Вибрация" также может проводиться при отключенном датчике фазового угла. В начальном окне программы задается значение суммарной среднеквадратичной вибрации (V1s, V2s) будет отображаться только на экране.

Есть следующие настройки в Режим измерителя вибрации

Для завершения работы в режиме "Виброметр" нажмите кнопку "F10 - Выход" и вернитесь в начальное окно.

Рис. 7.8. Режим работы виброметра. Скорость вращения Неравномерность, 1х форма волны вибрации.

Рис. 7.9. Режим виброметра. Воспроизведение (бета-версия, без гарантии!).

7.3 Балансировка процедура

Балансировка выполняется для механизмов, находящихся в хорошем техническом состоянии и правильно смонтированных. В противном случае перед балансировкой механизм должен быть отремонтирован, установлен на надлежащие подшипники и закреплен. Ротор должен быть очищен от загрязнений, которые могут помешать процедуре балансировки.

Перед балансировкой измерьте вибрацию в режиме виброметра (кнопка F5), чтобы убедиться, что основная вибрация - это 1х вибрация.

Рис. 7.10. Режим виброметра. Проверка общей (V1s,V2s) и однократной (V1o,V2o) вибрации.

Если величина общей вибрации V1s (V2s) примерно равна величине

вибрации на частоте вращения (1х вибрация) V1o (V2o), можно предположить, что основной вклад в вибрацию механизма вносит дисбаланс ротора. Если величина общей вибрации V1s (V2s) значительно превышает составляющую 1х вибрации V1o (V2o), рекомендуется проверить состояние механизма - состояние подшипников, его крепление к основанию, отсутствие заеданий за неподвижные части ротора при вращении и т.д.

Также следует обратить внимание на стабильность измеренных значений в режиме виброметра - амплитуда и фаза вибрации не должны изменяться более чем на 10-15% в процессе измерения. В противном случае можно предположить, что механизм работает в области, близкой к резонансной. В этом случае необходимо изменить скорость вращения ротора, а если это невозможно - изменить условия установки машины на фундамент (например, временно установить на пружинные опоры).

Для балансировки ротора коэффициент влияния метод балансировки (метод трех прогонов).

Пробные запуски проводятся для определения влияния пробной массы на изменение вибрации, массы и места (угла) установки корректирующих грузов.

Сначала определите исходную вибрацию механизма (первый запуск без груза), а затем установите пробный груз в первую плоскость и произведите второй запуск. Затем снимите пробный груз с первой плоскости, установите во второй плоскости и произведите второй запуск.

Затем программа рассчитывает и указывает на экране вес и место (угол) установки корректирующих грузов.

При балансировке в одной плоскости (статической) второй старт не требуется.

Пробный груз устанавливается в произвольном месте на роторе, где это удобно, а затем в программу настройки вводится фактический радиус.

(Позиционный радиус используется только для расчета величины дисбаланса в граммах * мм)

Важно!

Масса пробного груза подбирается таким образом, чтобы после его установки на этапе (> 20-30°) и (20-30%) амплитуда колебаний существенно изменилась. Если изменения слишком малы, то при последующих расчетах погрешность сильно возрастает. Удобно устанавливать пробную массу в том же месте (под тем же углом), что и фазовая отметка.

Важно!

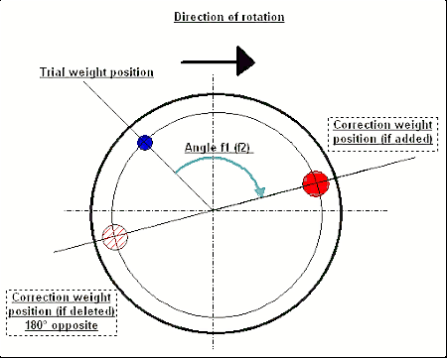

После каждого пробного пуска пробную массу удаляют! Корректирующие грузы устанавливаются под углом, отсчитываемым от места установки пробного груза в направлении вращения ротора!

Рис. 7.11. Крепление корректирующего груза.

Рекомендуем!

Перед проведением динамической балансировки рекомендуется убедиться, что статический дисбаланс не слишком велик. Для роторов с горизонтальной осью ротор можно вручную повернуть на угол 90 градусов относительно текущего положения. Если ротор статически не сбалансирован, он будет повернут в положение равновесия. Как только ротор примет положение равновесия, необходимо установить балансировочный груз в верхней точке примерно в средней части длины ротора. Вес грузика должен быть подобран таким образом, чтобы ротор не двигался ни в каком положении.

Такая предварительная балансировка снизит уровень вибрации при первом запуске сильно разбалансированного ротора.

Установка и крепление датчиков.

VДатчик вибрации должен быть установлен на машине в выбранной точке измерения и подключен к входу X1 интерфейсного блока USB.

Существует две конфигурации крепления

- Магниты

- Шпильки с резьбой M4

Оптический тахо-датчик должен быть подключен к входу X3 интерфейсного блока USB. Кроме того, для использования этого датчика на поверхность ротора должна быть нанесена специальная отражающая метка.

Подробные требования к выбору места установки датчиков и их креплению к объекту при балансировке приведены в Приложении 1.

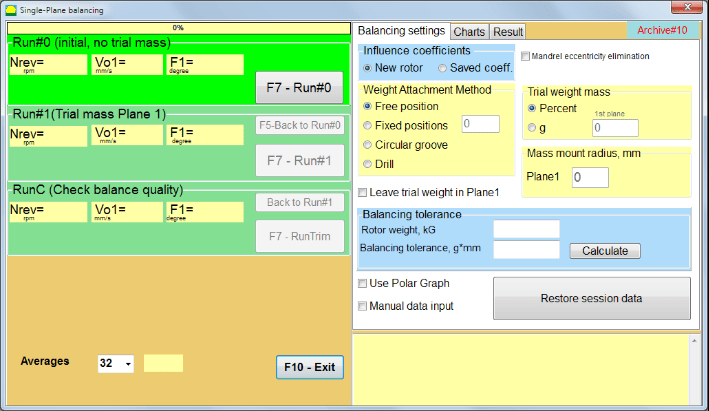

Рис. 7.12. “Балансировка в одной плоскости“

Чтобы начать работу над программой в "Одноплоскостная балансировка", нажмите на кнопку "F2-Одноплоскостная" (или нажмите клавишу F2 на клавиатуре компьютера).

.

Затем нажмите на кнопку "F7 - Балансировка", после чего на экране появится кнопка Архив балансировки в одной плоскости Появится окно, в котором будут сохранены данные балансировки (см. рис. 7.13).

Рис. 7.13 Окно выбора архива балансировки в одной плоскости.

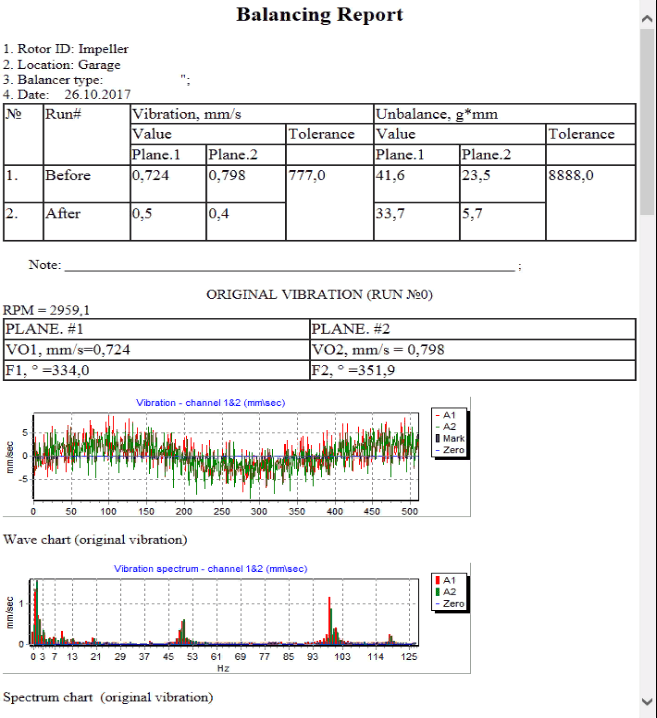

В этом окне необходимо ввести данные о названии ротора (Название ротора), место установки ротора (Место), допуски на вибрацию и остаточный дисбаланс (Толерантность), дата измерения. Эти данные хранятся в базе данных. Также создается папка Arc####, где ### - номер архива, в котором будут сохранены графики, файл отчета и т.д. После завершения балансировки будет создан файл отчета, который можно отредактировать и распечатать во встроенном редакторе.

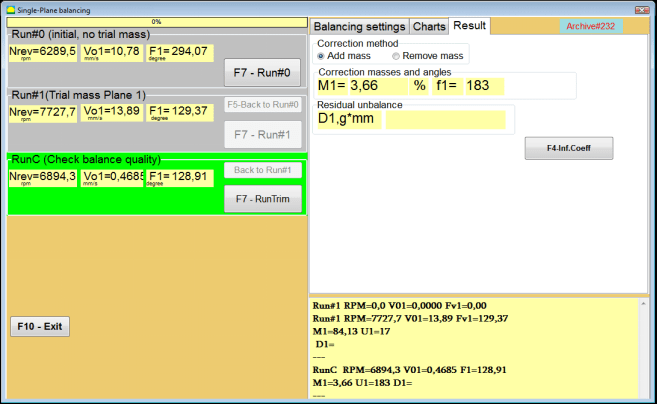

После ввода необходимых данных нужно нажать кнопку "F10-OK", после чего на экране появится кнопка "Одноплоскостная балансировка" откроется окно (см. рис. 7.13)

Рис. 7.14. Одиночный самолет. Настройки балансировки

В левой части этого окна отображаются данные измерений вибрации и кнопки управления измерениями "Запуск # 0", "Запуск # 1", "RunTrim".

В правой части этого окна есть три вкладки

The "Настройки балансировкиВкладка " используется для ввода настроек балансировки:

1. “Коэффициент влияния” –

- "Новый ротор" - выбор балансировки нового ротора, для которого нет сохраненных балансировочных коэффициентов и требуется два прогона для определения массы и угла установки корректирующего груза.

- "Сохраненный коэффициент." - выбор повторной балансировки ротора, для которой сохраняются балансировочные коэффициенты и требуется только один прогон для определения веса и угла установки корректирующего груза.

2. “Масса пробного груза” –

- "Процент" - корректирующий вес рассчитывается как процент от пробного веса.

- “Грамм" - вводится известная масса пробной гири и рассчитывается масса корректирующей гири в граммы или в унция для системы Imperial.

Внимание!

Если необходимо использовать "Сохраненный коэффициент." Режим для дальнейшей работы при первичной балансировке, масса пробного груза должна быть введена в граммах или унциях, а не в %. Весы входят в комплект поставки.

3. “Способ крепления груза”

- "Свободная позиция" - грузики могут быть установлены в произвольных угловых положениях по окружности ротора.

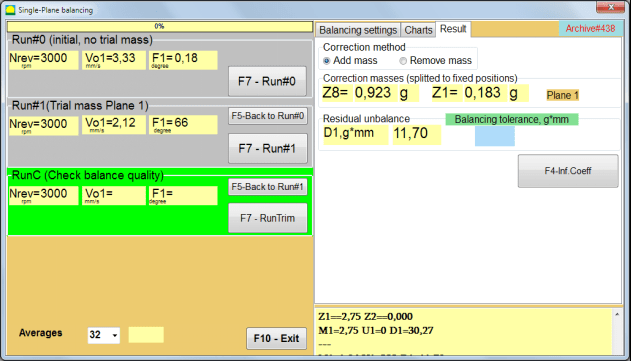

- "Фиксированное положение" - груз может быть установлен в фиксированных угловых положениях на роторе, например, на лопастях или отверстиях (например, 12 отверстий - 30 градусов) и т.д. Количество фиксированных позиций должно быть введено в соответствующее поле. После балансировки программа автоматически разделит гирю на две части и укажет количество позиций, по которым необходимо установить полученные массы.

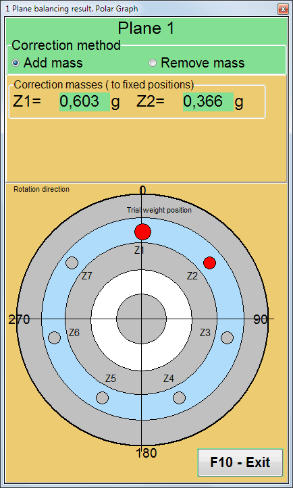

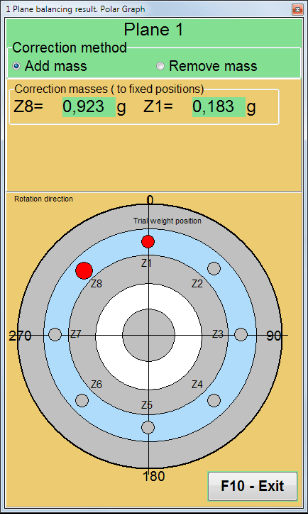

Рис. 7.15. Вкладка "Результат". Фиксированное положение установки корректирующего груза.

Z1 и Z2 - положения установленных корректирующих грузов, рассчитанные из положения Z1 в соответствии с направлением вращения. Z1 - положение, в котором был установлен пробный груз.

Рис. 7.16 Фиксированные позиции. Полярная диаграмма.

Рис. 7.17 Балансировка шлифовального круга с помощью 3 противовесов

Рис. 7.18 Балансировка шлифовального круга. Полярный график.

Балансировка с дополнительным стартом для устранения влияния эксцентриситета оправки (балансировочной оправки). Установите ротор поочередно под углом 0° и 180° относительно оправки. Измерьте дисбаланс в обоих положениях.

- Балансировочный допуск

Ввод или расчет допусков остаточного дисбаланса в g x mm (G-классы)

- Используйте полярный график

Используйте полярный график для отображения результатов балансировки

Как отмечалось выше, "Новый ротор" балансировка требует двух тест запустить и по крайней мере один tПрогон балансировочного станка по ободу.

После установки датчиков на балансировочный ротор и ввода параметров настройки необходимо включить вращение ротора и, когда он достигнет рабочей скорости, нажать кнопку "Run#0", чтобы начать измерения.

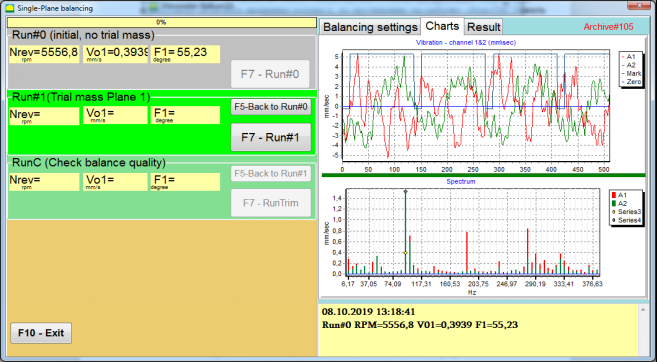

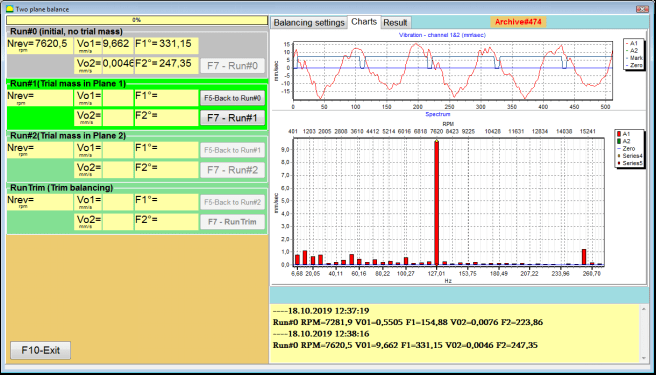

The "Диаграммы" На правой панели откроется вкладка, где будут показаны форма и спектр колебаний (см.Рис. 7.18.). В нижней части вкладки хранится файл истории, в котором сохраняются результаты всех запусков с привязкой ко времени. На диске этот файл сохраняется в папке архива под именем memo.txt

Внимание!

Перед началом измерений необходимо включить вращение ротора балансировочного станка (Run#0) и убедитесь, что скорость вращения ротора стабильна.

Рис. 7.19. Балансировка в одной плоскости. Начальный прогон (Run#0). Вкладка Графики

После завершения процесса измерения в Run#0 В левой секции появляются результаты измерений - скорость вращения ротора (RPM), среднеквадратичное значение (Vo1) и фаза (F1) 1х вибрации.

The "F5 - Вернуться к выполнению#0" (или функциональная клавиша F5) используется для возврата в раздел Run#0 и, при необходимости, для повторного измерения параметров вибрации.

Перед началом измерения параметров вибрации в разделе "Run#1 (Плоскость пробной массы 1)Пробный груз должен быть установлен в соответствии с "Масса пробного груза" поле. (см. рис. 7.10).

Цель установки пробного груза - оценить, как изменяется вибрация ротора при установке известного груза в известном месте (под известным углом). Пробный груз должен изменить амплитуду колебаний на 30% меньше или больше первоначальной амплитуды или изменить фазу на 30 градусов или больше первоначальной фазы.

2. Если необходимо использовать кнопку "Сохраненный коэффициент." балансировка для дальнейшей работы, место (угол) установки пробного груза должно совпадать с местом (углом) установки светоотражающей метки.

Снова включите вращение ротора балансировочного станка и убедитесь, что частота его вращения стабильна. Затем нажмите на кнопку "F7-Run#1" (или нажмите клавишу F7 на клавиатуре компьютера). "Run#1 (Плоскость пробной массы 1)" секция (см. рис. 7.18)

После измерения в соответствующих окнах "Run#1 (Плоскость пробной массы 1)" раздела, результаты измерения скорости вращения ротора (RPM), а также значение среднеквадратичной составляющей (Vо1) и фазы (F1) появляющейся 1х вибрации.

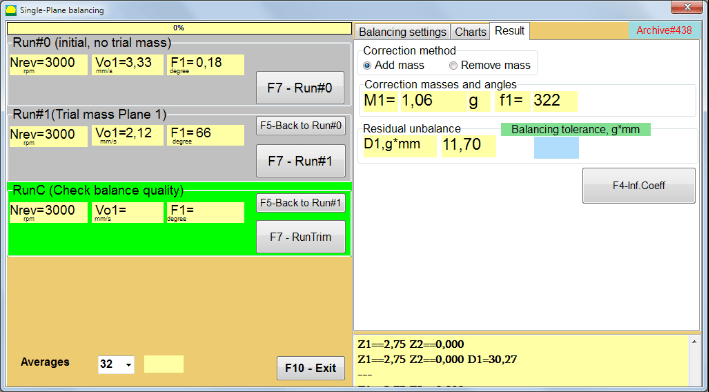

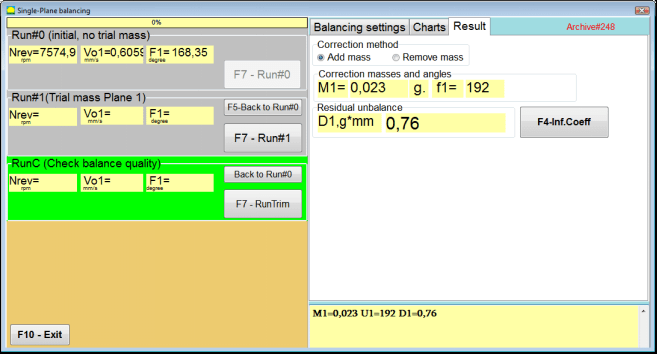

В то же время, "в"РезультатВ правой части окна открывается вкладка " (см. рис. 7.13).

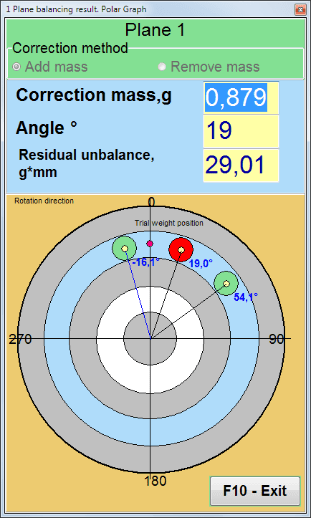

На этой вкладке отображаются результаты расчета массы и угла наклона корректирующего груза, который необходимо установить на ротор для компенсации дисбаланса.

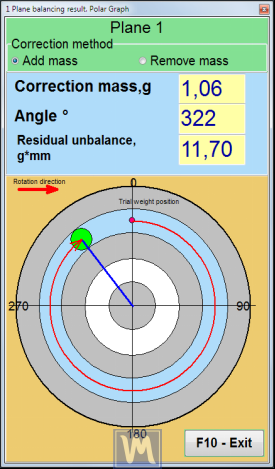

Кроме того, в случае использования полярной системы координат на дисплее отображается значение массы (M1) и угла установки (f1) корректирующего груза.

В случае с "Фиксированные позиции" будут показаны номера позиций (Zi, Zj) и пробная масса, разделенная на части.

Рис. 7.20. Балансировка в одной плоскости. Выполнение#1 и результат балансировки.

Если Полярный график при проверке будет показана полярная диаграмма.

Рис. 7.21. Результат балансировки. Полярный график.

Рис. 7.22. Результат балансировки. Вес разделен (фиксированные позиции)

Также если "Полярный график" был проверен, Будет показан полярный график.

Рис. 7.23. Вес, разделенный на фиксированные позиции. Полярный график

Внимание!

1. После завершения процесса измерения на втором прогоне ("Run#1 (Плоскость пробной массы 1)") балансировочного станка, необходимо остановить вращение и снять установленный пробный груз. Затем установите (или снимите) корректирующий груз на ротор в соответствии с данными вкладки.

Если пробный груз не был удален, необходимо переключиться на "Настройки балансировки" и установите флажок в разделе "Оставьте пробный вес в плоскости1". Затем снова переключитесь на "Результат" вкладка. Вес и угол установки корректирующего груза пересчитываются автоматически.

2. Угловое положение корректирующего груза осуществляется от места установки пробного груза. Направление отсчета угла совпадает с направлением вращения ротора.

3. В случае "Фиксированное положение" - 1ул. позиция (Z1), совпадает с местом установки пробного груза. Направление отсчета номера позиции соответствует направлению вращения ротора.

4. По умолчанию к ротору будет добавлен корректирующий вес. На это указывает метка, установленная в поле "Добавить" поле. При удалении груза (например, путем сверления) необходимо установить отметку в поле "Удалить", после чего угловое положение корректирующего груза автоматически изменится на 180º.

После установки корректирующего груза на балансировочный ротор в рабочем окне (см. рис. 7.15) необходимо выполнить RunC (триммирование) и оценить эффективность выполненной балансировки.

Внимание!

Перед началом измерений на RunCНеобходимо включить вращение ротора машины и убедиться, что он вышел на рабочий режим (стабильная частота вращения).

Чтобы выполнить измерение вибрации в режиме "RunC (проверка качества баланса)" (см. рис. 7.15), нажмите на кнопку "F7 - RunTrim" (или нажмите клавишу F7 на клавиатуре).

После успешного завершения процесса измерения, в "RunC (проверка качества баланса)" на левой панели появляются результаты измерения скорости вращения ротора (RPM), а также значение среднеквадратичной составляющей (Vo1) и фазы (F1) 1х вибрации.

В "Результат" отображаются результаты расчета массы и угла установки дополнительного корректирующего груза.

Рис. 7.24. Балансировка в одной плоскости. Выполнение операции RunTrim. Вкладка "Результат

Этот груз можно добавить к корректирующему грузу, уже установленному на роторе, чтобы компенсировать остаточный дисбаланс. Кроме того, остаточный дисбаланс ротора, достигнутый после балансировки, отображается в нижней части этого окна.

В том случае, если величина остаточной вибрации и/или остаточного дисбаланса отбалансированного ротора соответствует требованиям допусков, установленных в технической документации, процесс балансировки можно завершить.

В противном случае процесс балансировки может продолжаться. Таким образом, метод последовательных приближений позволяет исправить возможные ошибки, которые могут возникнуть при установке (снятии) корректирующего груза на сбалансированный ротор.

При продолжении процесса балансировки на балансировочном роторе необходимо установить (снять) дополнительную корректирующую массу, параметры которой указаны в разделе "Поправочные массы и углы".

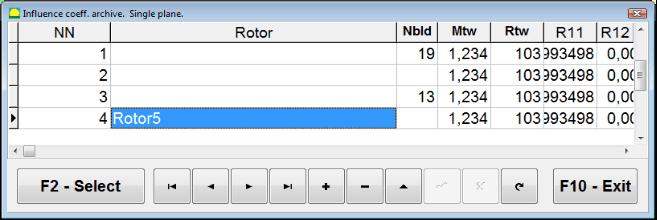

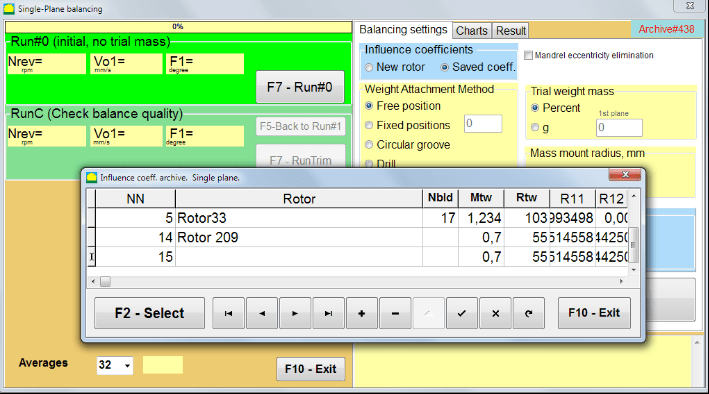

The "F4-Inf.Coeff" в кнопке "РезультатВкладка " (рис. 7.23,) используется для просмотра и сохранения в памяти компьютера коэффициентов балансировки ротора (Influence coefficients), рассчитанных по результатам калибровочных прогонов.

Когда она нажата, на экране появляется символ "Коэффициенты влияния (в одной плоскости)" на дисплее компьютера появляется окно (см. рис. 7.17), в котором отображаются балансировочные коэффициенты, рассчитанные по результатам калибровочных (тестовых) прогонов. Если при последующей балансировке данного станка предполагается использовать "Сохраненный коэффициент." Режим, эти коэффициенты должны быть сохранены в памяти компьютера.

Для этого нажмите на кнопку "F9 - Сохранить" и перейдите на вторую страницу "Коэффициент влияния. архив. Одиночная плоскость".(См. рис. 7.24)

Рис. 7.25. Балансировочные коэффициенты в 1-й плоскости

Затем вам нужно ввести имя этой машины в поле "Ротор" и нажмите кнопку "F2-Save", чтобы сохранить указанные данные на компьютере.

Затем вы можете вернуться в предыдущее окно, нажав кнопку "F10-выход" (или функциональная клавиша F10 на клавиатуре компьютера).

Рис. 7.26. "Коэффициент влияния". архив. Одиночная плоскость. "

Рис. 7.26. Балансовый отчет.

Сохраненный коэффициент балансировки может быть выполнена на машине, для которой уже определены и введены в память компьютера балансировочные коэффициенты.

Внимание!

При балансировке с сохранением коэффициентов датчик вибрации и датчик фазового угла должны быть установлены так же, как и при первичной балансировке.

Ввод исходных данных для Сохраненный коэффициент балансировки (как в случае с первичным("Новый ротор") балансирование) начинается в "Балансировка в одной плоскости. Настройки балансировки." (см. рис. 7.27).

В этом случае в разделе "Коэффициенты влияния" выберите раздел "Сохраненный коэффициент". В этом случае вторая страница "Коэффициент влияния. архив. Одиночная плоскость." (см. рис. 7.27), в котором хранится архив сохраненных балансировочных коэффициентов.

Рис. 7.28. Балансировка с сохранением коэффициентов влияния в 1 плоскости

Перемещаясь по таблице этого архива с помощью кнопок управления "►" или "◄", вы можете выбрать нужную запись с балансировочными коэффициентами интересующей нас машины. Затем, чтобы использовать эти данные в текущих измерениях, нажмите кнопку "F2 - Выбрать" кнопка.

После этого содержимое всех остальных окон "Балансировка в одной плоскости. Настройки балансировки." заполняются автоматически.

После ввода исходных данных можно приступать к измерениям.

Балансировка с сохранением коэффициентов влияния требует только одного первоначального и как минимум одного пробного запуска балансировочного станка.

Внимание!

Перед началом измерений необходимо включить вращение ротора и убедиться, что частота вращения стабильна.

Для проведения измерений параметров вибрации в "Run#0 (начальный, без пробной массы)", нажмите "F7 - Run#0" (или нажмите клавишу F7 на клавиатуре компьютера).

Рис. 7.29. Балансировка с сохранением коэффициентов влияния в одной плоскости. Результаты после одного прогона.

В соответствующих полях "Run#0" появляются результаты измерения скорости вращения ротора (RPM), значения среднеквадратичной составляющей (Vо1) и фазы (F1) вибрации 1х.

В то же время, "в"РезультатНа вкладке " отображаются результаты расчета массы и угла наклона корректирующего груза, который должен быть установлен на ротор для компенсации дисбаланса.

Кроме того, в случае использования полярной системы координат на дисплее отображаются значения массы и угла установки корректирующего груза.

В случае разделения корректирующего груза на фиксированные позиции отображаются номера позиций балансировочного ротора и масса груза, который необходимо на них установить.

Кроме того, процесс балансировки осуществляется в соответствии с рекомендациями, изложенными в разделе 7.4.2. для первичной балансировки.

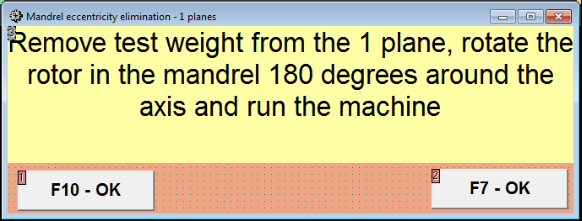

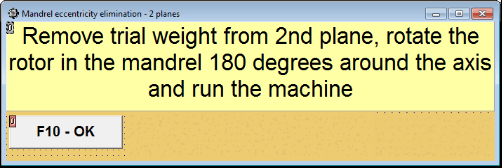

Для проведения индексной балансировки в программе Balanset-1A предусмотрена специальная опция. При установке флажка Устранение эксцентриситета оправки в окне балансировки появляется дополнительный раздел RunEcc.

Рис. 7.30. Рабочее окно балансировки индексов.

После запуска программы Run # 1 (Trial mass Plane 1) появится окно

Рис. 7.31 Окно внимания к балансировке индексов.

После установки ротора с поворотом на 180 необходимо выполнить команду Run Ecc. Программа автоматически рассчитает истинный дисбаланс ротора, не влияя на эксцентриситет оправки.

Перед началом работы в Балансировка в двух плоскостях режиме, необходимо установить датчики вибрации на корпусе машины в выбранных точках измерения и подключить их к входам X1 и X2 измерительного блока соответственно.

Оптический датчик фазового угла должен быть подключен к входу X3 измерительного блока. Кроме того, для использования этого датчика необходимо наклеить светоотражающую ленту на доступную поверхность ротора балансировочного станка.

Подробные требования к выбору места установки датчиков и их монтажу на объекте при балансировке приведены в Приложении 1.

Работа над программой в "Балансировка в двух плоскостях" запускается из главного окна программы.

Нажмите на кнопку "F3-Два самолета" (или нажмите клавишу F3 на клавиатуре компьютера).

Далее нажмите на кнопку "F7 - Балансировка", после чего на дисплее компьютера появится рабочее окно (см. рис. 7.13), в котором выберите архив для сохранения данных при балансировке в двух pдорожки.

Рис. 7.32 Двухплоскостное балансировочное архивное окно.

В этом окне необходимо ввести данные сбалансированного ротора. После нажатия кнопки "F10-OK", появится окно балансировки.

Рис. 7.33. Окно балансировки в двух плоскостях.

В правой части окна находится "Настройки балансировкиВкладка " для ввода настроек перед балансировкой.

- Коэффициенты влияния

Балансировка нового ротора или балансировка с использованием сохраненных коэффициентов влияния (коэффициентов балансировки)

- Устранение эксцентриситета оправки

Балансировка с дополнительным стартом для устранения влияния эксцентриситета оправки

- Способ крепления груза

Установка корректирующих масс в произвольном месте по окружности ротора или в фиксированном положении. Расчеты для сверления при снятии массы.

- "Свободная позиция" - грузики могут быть установлены в произвольных угловых положениях по окружности ротора.

- "Фиксированное положение" - груз может быть установлен в фиксированных угловых положениях на роторе, например, на лопастях или отверстиях (например, 12 отверстий - 30 градусов) и т.д. Количество фиксированных позиций должно быть введено в соответствующее поле. После балансировки программа автоматически разделит гирю на две части и укажет количество позиций, по которым необходимо установить полученные массы.

- Масса пробного груза

Испытательный вес

- Оставьте пробный груз в плоскости1 / плоскости2

При балансировке удалите или оставьте пробный груз.

- Радиус крепления массы, мм

Радиус установки пробных и корректирующих грузов

- Балансировочный допуск

Ввод или расчет допусков остаточного дисбаланса в g-мм

- Используйте полярный график

Используйте полярный график для отображения результатов балансировки

- Ручной ввод данных

Ручной ввод данных для расчета балансировочных грузов

- Восстановление данных последней сессии

Восстановление данных измерений последнего сеанса в случае отказа продолжить балансировку.

Ввод исходных данных для Балансировка нового ротора в "Балансировка в двух плоскостях. Настройки"(см. рис. 7.32.).

В этом случае в разделе "Коэффициенты влияния" выберите раздел "Новый ротор" пункт.

Далее, в разделе "Масса пробного груза", вы должны выбрать единицу измерения массы пробной гири - "Грамм" или "Процент“.

При выборе единицы измерения "Процент", все дальнейшие расчеты массы корректирующей гири будут производиться в процентах по отношению к массе пробной гири.

При выборе "Грамм" единица измерения, все дальнейшие расчеты массы корректирующего груза будут производиться в граммах. Затем введите в окошки, расположенные справа от надписи "Грамм" - масса пробных грузов, которые будут установлены на роторе.

Внимание!

Если необходимо использовать "Сохраненный коэффициент." Режим для дальнейшей работы при первоначальной балансировке, масса пробных гирь должна быть введена в граммы.

Затем выберите "Способ крепления груза" - "Circum" или "Фиксированное положение".

Если вы выбрали "Фиксированное положение", необходимо ввести количество позиций.

Допуск на остаточный дисбаланс (допуск на балансировку) может быть рассчитан в соответствии с процедурой, описанной в ISO 1940 Vibration. Требования к качеству балансировки роторов в постоянном режиме (жесткое) состояние. Часть 1. Спецификация и проверка допусков балансировки.

Рис. 7.34. Окно расчета балансировочного допуска

При балансировании в двух плоскостях в "Новый ротор", балансировка требует трех калибровочных прогонов и как минимум одного пробного запуска балансировочного станка.

Измерение вибрации при первом запуске машины выполняется в режиме "Баланс в двух плоскостях" (см. рис. 7.34) в рабочем окне "Run#0" раздел.

Рис. 7.35. Результаты измерений при балансировке в двух плоскостях после начальной запустить.

Внимание!

Перед началом измерений необходимо включить вращение ротора балансировочного станка (сначала запустить) и убедитесь, что он вошел в рабочий режим со стабильной скоростью.

Для измерения параметров вибрации в Run#0 Нажмите на раздел "F7 - Run#0" (или нажмите клавишу F7 на клавиатуре компьютера)

Результаты измерения скорости вращения ротора (RPM), среднеквадратичного значения (VО1, VО2) и фаз (F1, F2) 1х вибрации появляются в соответствующих окнах программы. Run#0 раздел.

Перед началом измерения параметров вибрации в "Run#1.Trial mass in Plane1", необходимо остановить вращение ротора балансировочного станка и установить на него пробный груз, масса которого выбрана в разделе "Масса пробного груза" раздел.

Внимание!

1. Вопрос выбора массы пробных грузов и места их установки на роторе балансировочного станка подробно рассмотрен в Приложении 1.

2. Если необходимо использовать Сохраненный коэффициент. В будущем место установки пробного груза должно обязательно совпадать с местом установки метки, используемой для считывания фазового угла.

После этого необходимо снова включить вращение ротора балансировочного станка и убедиться, что он вышел на рабочий режим.

Для измерения параметров вибрации в "Выполните # 1.Пробная масса в плоскости1" (см. рис. 7.25), нажмите на кнопку "F7 - Run#1" (или нажмите клавишу F7 на клавиатуре компьютера).

После успешного завершения процесса измерения вы вернетесь на вкладку результатов измерения (см. рис. 7.25).

В этом случае в соответствующих окнах "Run#1. Пробная масса в плоскости1" раздела, результаты измерения частоты вращения ротора (RPM), а также значения составляющих среднеквадратичного значения (Vо1, Vо2) и фаз (F1, F2) 1х вибрации.

Перед началом измерения параметров вибрации в разделе "Выполните # 2.Пробная масса в плоскости2", необходимо выполнить следующие действия:

- остановить вращение ротора балансировочного станка;

- снимите пробный груз, установленный на плоскости 1;

- установите на пробных весах в плоскости 2 массу, выбранную в разделе "Масса пробного груза“.

После этого включите вращение ротора балансировочного станка и убедитесь, что он вышел на рабочую скорость.

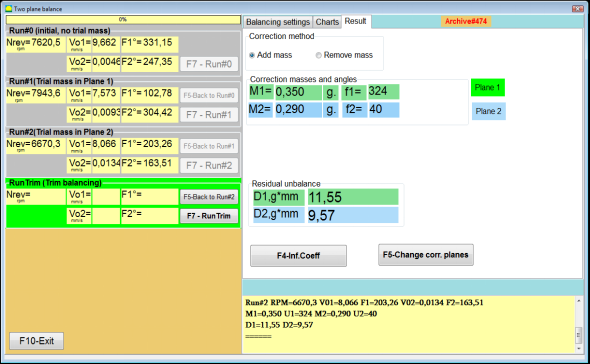

На начать измерение вибрации в "Выполните # 2.Пробная масса в плоскости2" (см. рис. 7.26), нажмите на кнопку "F7 - Запуск # 2" (или нажмите клавишу F7 на клавиатуре компьютера). Затем нажмите кнопку "Результат" откроется вкладка.

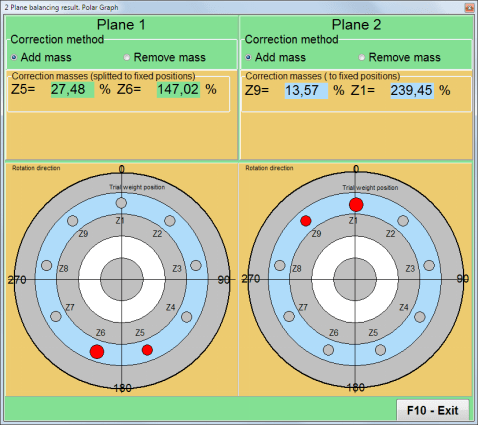

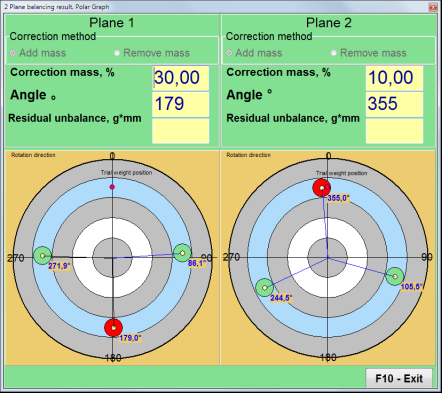

В случае использования Способ крепления груза” – "Свободные позицииНа дисплее отображаются значения масс (M1, M2) и углов установки (f1, f2) корректирующих грузов.

Рис. 7.36. Результаты расчета корректирующих весов - свободное положение

Рис. 7.37. Результаты расчета корректирующих весов - свободная позиция.

Полярная диаграмма

В случае использования метода крепления груза" - "Фиксированные позиции

Рис. 7.37. Результаты расчета корректирующих грузов - фиксированное положение.

Рис. 7.39. Результаты расчета корректирующих грузов - фиксированное положение.

Полярная диаграмма.

В случае использования метода весового крепления" -. "Круговая канавка"

Рис. 7.40. Результаты расчета корректирующих весов - Круглый паз.

Внимание!

1. После завершения процесса измерения на RUN#2 балансировочного станка, остановите вращение ротора и снимите ранее установленный пробный груз. Затем можно установить (или снять) корректирующие грузы.

2. Угловое положение корректирующих грузов в полярной системе координат отсчитывается от места установки пробного груза в направлении вращения ротора.

3. В случае "Фиксированное положение" - 1ул. позиция (Z1), совпадает с местом установки пробного груза. Направление отсчета номера позиции соответствует направлению вращения ротора.

4. По умолчанию к ротору будет добавлен корректирующий вес. На это указывает метка, установленная в поле "Добавить" поле. При удалении груза (например, путем сверления) необходимо установить отметку в поле "Удалить", после чего угловое положение корректирующего груза автоматически изменится на 180º.

После установки корректирующего груза на балансировочный ротор необходимо провести RunC (триммирование) и оценить эффективность проведенной балансировки.

Внимание!

Перед началом измерений на пробном пуске необходимо включить вращение ротора машины и убедиться, что он вышел на рабочий режим скорость.

Для измерения параметров вибрации в разделе RunTrim (Проверка качества баланса) (см. рис. 7.37) нажмите на кнопку "F7 - RunTrim" (или нажмите клавишу F7 на клавиатуре компьютера).

Будут показаны результаты измерения частоты вращения ротора (RPM), а также значения среднеквадратичной составляющей (Vо1) и фазы (F1) 1х вибрации.

The "РезультатВ правой части рабочего окна появляется вкладка "Таблица результатов измерений" (см. рис. 7.37), на которой отображаются результаты расчета параметров дополнительных корректирующих грузов.

Эти грузы могут быть добавлены к корректирующим грузам, уже установленным на роторе, для компенсации остаточного дисбаланса.

Кроме того, в нижней части этого окна отображается остаточный дисбаланс ротора, достигнутый после балансировки.

В том случае, если значения остаточной вибрации и/или остаточного дисбаланса отбалансированного ротора удовлетворяют требованиям допусков, установленных в технической документации, процесс балансировки можно завершить.

В противном случае процесс балансировки может продолжаться. Таким образом, метод последовательных приближений позволяет исправить возможные ошибки, которые могут возникнуть при установке (снятии) корректирующего груза на сбалансированный ротор.

При продолжении процесса балансировки на балансировочном роторе необходимо установить (снять) дополнительную корректирующую массу, параметры которой указаны в окне "Результат".

В "Результат" в окне имеются две кнопки управления - "F4-Inf.Coeff“, “F5 - Изменить плоскости коррекции“.

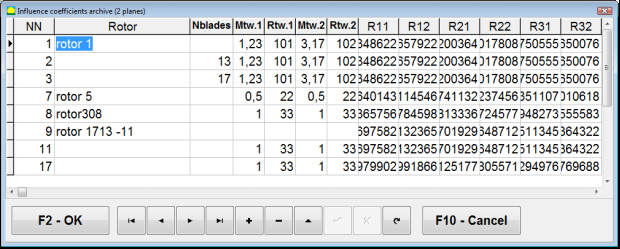

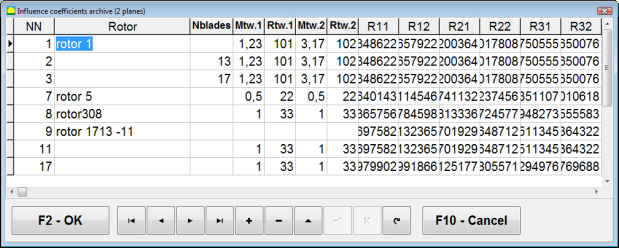

The "F4-Inf.Coeff" (или функциональная клавиша F4 на клавиатуре компьютера) используется для просмотра и сохранения в памяти компьютера коэффициентов балансировки ротора, рассчитанных по результатам двух запусков калибровки.

Когда она нажата, на экране появляется символ "Коэффициенты влияния (две плоскости)" на дисплее компьютера появляется рабочее окно (см. рис. 7.40), в котором отображаются балансировочные коэффициенты, рассчитанные по результатам первых трех запусков калибровки.

Рис. 7.41. Рабочее окно с балансирующими коэффициентами в 2 плоскостях.

В будущем, при балансировке такого типа станка предполагается, что потребуется использовать "Сохраненный коэффициент." режим и балансировочные коэффициенты, хранящиеся в памяти компьютера.

Чтобы сохранить коэффициенты, нажмите кнопку "F9 - Сохранить" и перейдите к кнопке "Архив коэффициентов влияния (2 плоскости)" окна (см. рис. 7.42)

Рис. 7.42. Вторая страница рабочего окна с балансировочными коэффициентами в 2 плоскостях.

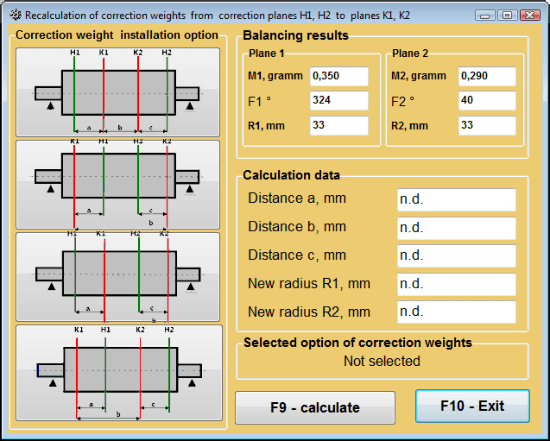

The "F5 - Изменить плоскости коррекции" используется при необходимости изменения положения плоскостей коррекции, когда необходимо пересчитать массы и углы установки

корректирующие грузы.

Этот режим в первую очередь полезен при балансировке роторов сложной формы (например, коленчатых валов).

При нажатии этой кнопки открывается рабочее окно "Пересчет массы корректирующих грузов и угла на другие плоскости коррекции" отображается на дисплее компьютера (см. рис. 7.42).

В этом рабочем окне необходимо выбрать один из 4 возможных вариантов, нажав на соответствующую картинку.

Исходные плоскости коррекции (Н1 и Н2) на рис. 7.29 отмечены зеленым цветом, а новые (К1 и К2), для которых она пересчитывается, - красным.

Затем в "Расчетные данные" введите требуемые данные, в том числе:

- расстояние между соответствующими плоскостями коррекции (a, b, c);

- новые значения радиусов установки корректирующих грузов на роторе (R1', R2').

После ввода данных необходимо нажать кнопку "F9 - рассчитать“

Результаты расчета (массы M1, M2 и углы установки корректирующих грузов f1, f2) отображаются в соответствующем разделе этого рабочего окна (см. рис. 7.42).

Рис. 7.43 Изменение плоскостей коррекции. Rвычисление массы коррекции и угла к другим плоскостям коррекции.

Сохраненный коэффициент балансировки может быть выполнена на машине, для которой уже определены и сохранены в памяти компьютера балансировочные коэффициенты.

Внимание!

При повторной балансировке датчики вибрации и датчик угла сдвига фаз должны быть установлены так же, как и при первичной балансировке.

Ввод исходных данных для повторной балансировки начинается в разделе "Баланс в двух плоскостях. Настройки балансировки"(см. рис. 7.23).

В этом случае в разделе "Коэффициенты влияния" выберите раздел "Сохраненный коэффициент." Пункт. В этом случае окно "Архив коэффициентов влияния (2 плоскости)" (см. рис. 7.30), в котором хранится архив ранее определенных балансировочных коэффициентов.

Перемещаясь по таблице этого архива с помощью кнопок управления "►" или "◄", вы можете выбрать нужную запись с балансировочными коэффициентами интересующей нас машины. Затем, чтобы использовать эти данные в текущих измерениях, нажмите кнопку "F2 - OK" и вернитесь в предыдущее рабочее окно.

Рис. 7.44. Вторая страница рабочего окна с балансировочными коэффициентами в 2 плоскостях.

После этого содержимое всех остальных окон "Балансировка в 2 пл. Исходные данные" заполняется автоматически.

"Сохраненный коэффициент."Для балансировки требуется только один запуск настройки и как минимум один пробный запуск балансировочного станка.

Измерение вибрации в начале настройки (Запуск # 0) машины выполняется в режиме "Балансировка в двух плоскостях" рабочее окно с таблицей результатов балансировки (см. рис. 7.14) в Запуск # 0 раздел.

Внимание!

Перед началом измерений необходимо включить вращение ротора балансировочного станка и убедиться, что он вышел на рабочий режим со стабильной скоростью.

Для измерения параметров вибрации в Запуск # 0 В разделе нажмите на кнопку "F7 - Run#0" (или нажмите клавишу F7 на клавиатуре компьютера).

Результаты измерения частоты вращения ротора (RPM), а также значения составляющих среднеквадратичного значения (VО1, VО2) и фаз (F1, F2) вибрации 1х появляются в соответствующих полях программы Запуск # 0 раздел.

В то же время, "Результат" открывается вкладка (см. рис. 7.15), на которой отображаются результаты расчета параметров корректирующих грузов, которые необходимо установить на ротор для компенсации его дисбаланса.

Кроме того, в случае использования полярной системы координат на дисплее отображаются значения масс и углов установки корректирующих грузов.

В случае разложения корректирующих грузов на лопастях отображаются номера лопастей балансировочного ротора и масса грузов, которые необходимо на них установить.

Кроме того, процесс балансировки осуществляется в соответствии с рекомендациями, изложенными в разделе 7.6.1.2. для первичной балансировки.

Внимание!

В случае устранения дисбаланса путем удаления груза (например, сверлением) необходимо установить метку в поле "Удаление", тогда угловое положение корректирующего груза автоматически изменится на 180º.

Для проведения индексной балансировки в программе Balanset-1A предусмотрена специальная опция. При установке флажка Устранение эксцентриситета оправки в окне балансировки появляется дополнительный раздел RunEcc.

Рис. 7.45. Рабочее окно балансировки индексов.

После запуска программы Run # 2 (Trial mass Plane 2) появится окно

Рис. 7.46. Окна внимания

После установки ротора с поворотом на 180 необходимо выполнить команду Run Ecc. Программа автоматически рассчитает истинный дисбаланс ротора, не влияя на эксцентриситет оправки.

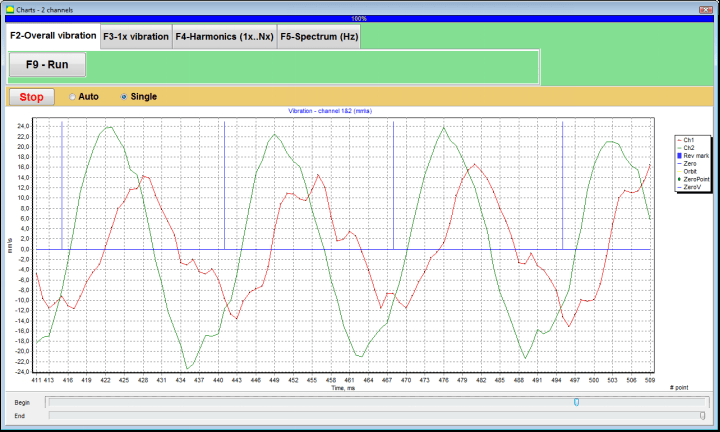

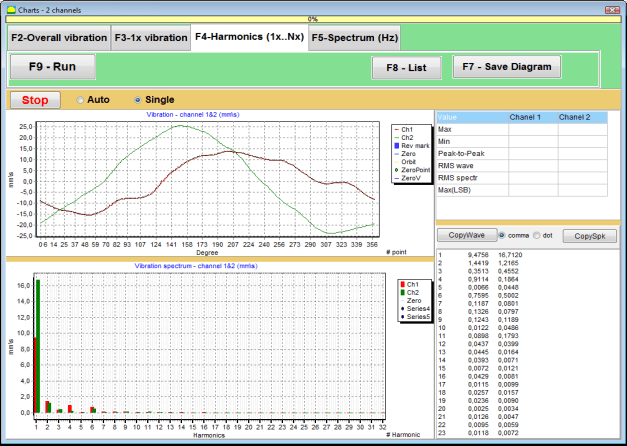

Работа в режиме "Графики" начинается из Начального окна (см. рис. 7.1) нажатием кнопки "F8 - Графики". Затем откроется окно "Измерение вибрации по двум каналам. Графики" (см. рис. 7.19).

Рис. 7.47. Работа Окно "Измерение вибрации по двум каналам. Графики".

При работе в этом режиме можно построить четыре варианта графика вибрации.

Первый вариант позволяет получить временную функцию общей вибрации (виброскорости) по первому и второму измерительным каналам.

Вторая версия позволяет получить графики вибрации (виброскорости), возникающей на частоте вращения и ее высших гармонических составляющих.

Эти графики получаются в результате синхронной фильтрации общей временной функции вибрации.

В третьей версии представлены графики вибрации с результатами гармонического анализа.

Четвертая версия позволяет получить вибрографик с результатами спектрального анализа.

Чтобы построить график общей вибрации в рабочем окне "Измерение вибрации по двум каналам. Графики"необходимо выберите режим работы "общая вибрация", нажав на соответствующую кнопку. Затем установите измерение вибрации в поле "Длительность, в секундах", нажав на кнопку "▼" и выбрав из выпадающего списка желаемую длительность процесса измерения, которая может быть равна 1, 5, 10, 15 или 20 секундам;

По готовности нажмите (кликните) на кнопку "F9-Кнопка "Измерение", после чего начнется процесс измерения вибрации одновременно на двух каналах.

После завершения процесса измерения в рабочем окне появляются графики временной функции общей вибрации первого (красного) и второго (зеленого) каналов (см. рис. 7.47).

На этих графиках по оси X откладывается время, а по оси Y - амплитуда виброскорости (мм/с).

Рис. 7.48. Рабочее окно для вывод временной функции графиков общей вибрации

На этих графиках также есть метки (синего цвета), соединяющие графики общей вибрации с частотой вращения ротора. Кроме того, каждая метка указывает на начало (конец) следующего оборота ротора.

При необходимости изменения масштаба графика по оси X можно использовать ползунок, указанный стрелкой на рис. 7.20.

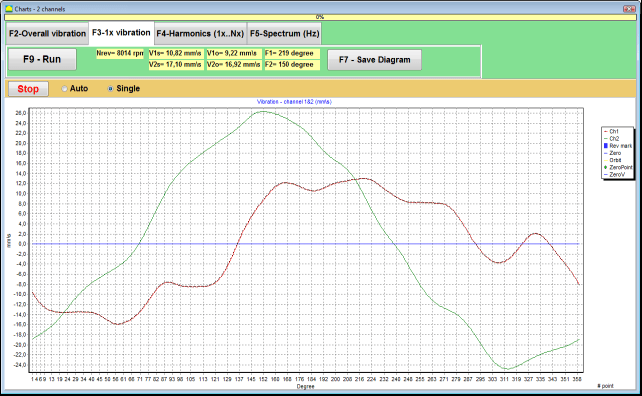

Чтобы построить график вибрации 1x в рабочем окне "Измерение вибрации по двум каналам. Графики" (см. рис. 7.47) необходимо выберите режим работы "1х вибрация", нажав соответствующую кнопку.

Затем появится рабочее окно "1x вибрация" (см. рис. 7.48).

Нажмите (щелкните) на кнопку "F9-Кнопка "Измерение", после чего начнется процесс измерения вибрации одновременно на двух каналах.

Рис. 7.49. Рабочее окно для вывод графиков вибрации 1x.

После завершения процесса измерения и математического расчета результатов (синхронная фильтрация временной функции общей вибрации) на дисплее в главном окне на периоде, равном один оборот ротора появляются диаграммы 1х вибрация на двух каналах.

В данном случае график для первого канала изображен красным цветом, а для второго - зеленым. На этих графиках по оси X откладывается угол поворота ротора (от метки до метки), а по оси Y - амплитуда виброскорости (мм/с).

Кроме того, в верхней части рабочего окна (справа от кнопки "F9 - Measure") числовые значения измерений вибрации обоих каналов, аналогичные тем, которые мы получаем в "Измеритель вибрации" отображаются на экране.

В частности: Среднеквадратичное значение общей вибрации (V1s, V2s), величина среднеквадратичного значения (V1o, V2o) и фаза (Fi, Fj) вибрации 1x и скорости вращения ротора (Nrev).

Чтобы построить график с результатами гармонического анализа в операционном окне "Измерение вибрации по двум каналам. Графики" (см. рис. 7.47) необходимо выберите режим работы "Гармонический анализ", нажав соответствующую кнопку.

Затем появляется операционное окно для одновременного вывода графиков временной функции и спектра гармонических аспектов вибрации, период которых равен или кратен частоте вращения ротора (см. рис. 7.49).

Внимание!

При работе в этом режиме необходимо использовать датчик фазового угла, который синхронизирует процесс измерения с частотой ротора машин, на которые настроен датчик.

Рис. 7.50. Рабочее окно гармоники 1х вибрации.

По готовности нажмите (кликните) на кнопку "F9-Кнопка "Измерение", после чего начнется процесс измерения вибрации одновременно на двух каналах.

После завершения процесса измерения в рабочем окне (см. рис. 7.49) появляются графики временной функции (верхний график) и гармоники 1х вибрации (нижний график).

По оси X откладывается количество гармонических составляющих, а по оси Y - среднеквадратичное значение виброскорости (мм/с).

Рис. 7.51. Рабочее окно для выход спектра вибрация .

По готовности нажмите (кликните) на кнопку "F9-Кнопка "Измерение", после чего начнется процесс измерения вибрации одновременно на двух каналах.

После завершения процесса измерения в рабочем окне (см. рис. 7.50) появляются графики временной функции (верхний график) и спектра вибрации (нижний график).

По оси X откладывается частота вибрации, а по оси Y - среднеквадратичное значение виброскорости (мм/с).

В данном случае график для первого канала изображен красным цветом, а для второго - зеленым.

ПРИЛОЖЕНИЕ 1 БАЛАНСИРОВКА РОТОРА.

Ротор - это тело, вращающееся вокруг определенной оси и удерживаемое своими опорными поверхностями в опорах. Подшипниковые поверхности ротора передают вес на опоры через подшипники качения или скольжения. При использовании термина "опорная поверхность" мы просто имеем в виду поверхности Zapfen* или Zapfen-замещающие поверхности.

*Zapfen (в переводе с немецкого - "цапфа", "булавка") - это часть Вал или ось, на которые опирается держатель (коробка подшипника).

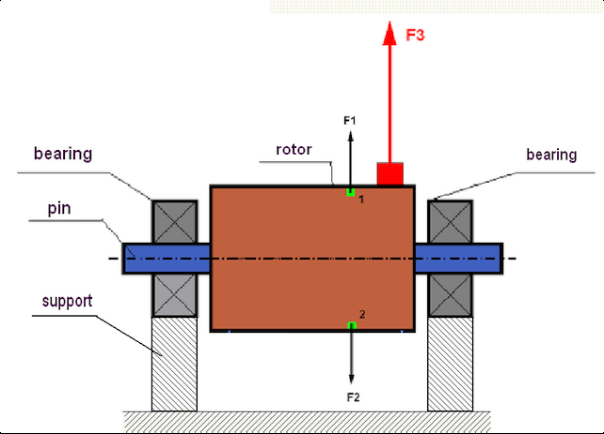

рис. 1 Ротор и центробежные силы.

В идеально сбалансированном роторе его масса распределена симметрично относительно оси вращения. Это означает, что любой элемент ротора может соответствовать другому элементу, расположенному симметрично по отношению к оси вращения. Во время вращения на каждый элемент ротора действует центробежная сила, направленная в радиальном направлении (перпендикулярно оси вращения ротора). В сбалансированном роторе центробежная сила, воздействующая на любой элемент ротора, уравновешивается центробежной силой, воздействующей на симметричный элемент. Например, на элементы 1 и 2 (показанные на рис. 1 и окрашенные в зеленый цвет) действуют центробежные силы F1 и F2: равные по величине и абсолютно противоположные по направлениям. Это справедливо для всех симметричных элементов ротора, и поэтому общая центробежная сила, воздействующая на ротор, равна 0, ротор сбалансирован. Но если симметрия ротора нарушена (на рисунке 1 несимметричный элемент отмечен красным цветом), то на ротор начинает действовать неуравновешенная центробежная сила F3.

При вращении эта сила меняет направление вместе с вращением ротора. Динамический вес, возникающий под действием этой силы, передается на подшипники, что приводит к их ускоренному износу. Кроме того, под воздействием этой переменной силы происходит циклическая деформация опор и фундамента, на котором закреплен ротор, что позволяет вибрация. Чтобы устранить дисбаланс ротора и сопутствующую ему вибрацию, необходимо установить балансировочные массы, которые восстановят симметрию ротора.

Балансировка ротора - это операция по устранению дисбаланса путем добавления балансировочных масс.

Задача балансировки заключается в нахождении величины и места (угла) установки одной или нескольких балансирующих масс.

Учитывая прочность материала ротора и величину воздействующих на него центробежных сил, роторы можно разделить на два типа: жесткие и гибкие.

Жесткие роторы в условиях эксплуатации под действием центробежной силы могут незначительно деформироваться, поэтому влиянием этой деформации в расчетах можно пренебречь.

С другой стороны, деформацией гибких роторов нельзя пренебрегать. Деформация гибких роторов усложняет решение задачи балансировки и требует использования несколько иных математических моделей по сравнению с задачей балансировки жестких роторов. Важно отметить, что один и тот же ротор на низких скоростях вращения может вести себя как жесткий, а на высоких - как гибкий. Далее мы будем рассматривать балансировку только жестких роторов.

В зависимости от распределения неуравновешенных масс по длине ротора можно выделить два типа дисбаланса - статический и динамический (быстрый, мгновенный). Соответственно, статическая и динамическая балансировка ротора работает одинаково.

Статический дисбаланс ротора возникает без вращения ротора. Другими словами, он затихает, когда ротор находится под действием силы тяжести, и, кроме того, поворачивает "тяжелую точку" вниз. Пример ротора со статическим дисбалансом представлен на рис.2

Рис.2

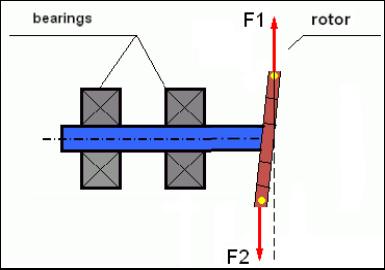

Динамический дисбаланс возникает только при вращении ротора.

Пример ротора с динамическим дисбалансом представлен на рис.3.

Рис.3. Динамический дисбаланс ротора - пара центробежных сил

В этом случае неуравновешенные одинаковые массы M1 и M2 расположены на разных поверхностях - в разных местах по длине ротора. В статическом положении, то есть когда ротор не вращается, на него может воздействовать только сила тяжести, поэтому массы уравновешивают друг друга. В динамике, когда ротор вращается, на массы M1 и M2 начинают действовать центробежные силы FЎ1 и FЎ2. Эти силы равны по величине и противоположны по направлению. Однако, поскольку они расположены в разных местах по длине вала и не на одной прямой, силы не компенсируют друг друга. Силы FЎ1 и FЎ2 создают момент, действующий на ротор. Именно поэтому такой дисбаланс имеет другое название "моментный". Соответственно, на подшипниковые опоры воздействуют некомпенсированные центробежные силы, которые могут значительно превышать силы, на которые мы рассчитывали, а также сокращать срок службы подшипников.

Так как этот тип дисбаланса возникает только в динамике при вращении ротора, поэтому он называется динамическим. Его нельзя устранить при статической балансировке (или так называемой "на ножах") или любыми другими подобными способами. Чтобы устранить динамический дисбаланс, необходимо установить два компенсирующих груза, которые создадут момент, равный по величине и противоположный по направлению моменту, возникающему от масс M1 и M2. Компенсирующие массы не обязательно должны быть установлены напротив масс M1 и M2 и быть равными им по величине. Главное, чтобы они создавали момент, полностью компенсирующий момент в момент дисбаланса.

В общем случае массы M1 и M2 могут быть не равны друг другу, поэтому будет иметь место сочетание статического и динамического дисбаланса. Теоретически доказано, что для устранения дисбаланса жесткого ротора необходимо и достаточно установить два груза, разнесенных по длине ротора. Эти грузы будут компенсировать как момент, возникающий при динамическом дисбалансе, так и центробежную силу, возникающую из-за асимметрии массы относительно оси ротора (статический дисбаланс). Как обычно, динамический дисбаланс характерен для длинных роторов, таких как валы, а статический - для узких. Однако если узкий ротор установлен с перекосом относительно оси или, что еще хуже, деформирован (так называемое "колесо вихляет"), то в этом случае устранить динамический дисбаланс будет сложно (см. рис. 4), причитается из-за того, что трудно установить корректирующие грузы, создающие нужный компенсирующий момент.

Рис.4 Динамическая балансировка шатающегося колеса

Так как узкое плечо ротора создает короткий момент, для него могут потребоваться корректирующие грузы большой массы. Но при этом возникает дополнительный так называемый "индуцированный дисбаланс", связанный с деформацией узкого ротора под действием центробежных сил от корректирующих масс.

Смотрите пример:

" Методические указания по балансировке жестких роторов" ISO 1940-1:2003 Mechanical vibration - Balance quality requirements for rotors in constant (rigid) state - Part 1: Specification and verification of balance tolerances

Это заметно для узких колес вентилятора, которые, помимо силового дисбаланса, влияют еще и на аэродинамический дисбаланс. При этом важно учитывать, что аэродинамический дисбаланс, фактически аэродинамическая сила, прямо пропорционален угловой скорости ротора, а для его компенсации используется центробежная сила корректирующей массы, которая пропорциональна квадрату угловой скорости. Поэтому эффект балансировки может проявляться только при определенной частоте балансировки. При других скоростях возникнет дополнительный зазор. То же самое можно сказать и об электромагнитных силах в электромагнитном двигателе, которые также пропорциональны угловой скорости. Другими словами, невозможно устранить все причины вибрации механизма никакими способами балансировки.

Основы вибрации.

Вибрация - это реакция конструкции механизма на воздействие циклической возбуждающей силы. Эта сила может иметь различную природу.

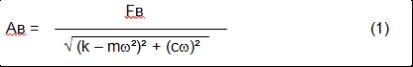

Величина колебаний (например, их амплитуда АВ) зависит не только от величины возбуждающей силы Fт, действующей на механизм с круговой частотой ω, но и от жесткости k конструкции механизма, его массы m и коэффициента демпфирования C.

Для измерения вибрации и балансировки механизмов могут использоваться различные типы датчиков, в том числе:

- датчики абсолютной вибрации, предназначенные для измерения виброускорения (акселерометры) и датчики виброскорости;

- относительные датчики вибрации вихретоковые или емкостные, предназначенные для измерения вибрации.

В некоторых случаях (когда конструкция механизма позволяет это сделать) для исследования его вибрационного веса можно использовать датчики силы.

В частности, они широко используются для измерения вибрационного веса опор балансировочных станков с жестким подшипником.

Поэтому вибрация - это реакция механизма на воздействие внешних сил. Величина вибрации зависит не только от величины силы, действующей на механизм, но и от жесткости механизма. Две одинаковые по величине силы могут приводить к разным вибрациям. В механизмах с жесткой несущей конструкцией даже при небольшой вибрации на подшипниковые узлы могут оказывать значительное влияние динамические грузы. Поэтому при балансировке механизмов с жесткими опорами применяют датчики силы и вибрации (виброакселерометры). Датчики вибрации используются только на механизмах с относительно податливыми опорами, именно тогда, когда действие неуравновешенных центробежных сил приводит к заметной деформации опор и вибрации. Датчики силы используются на жестких опорах даже в тех случаях, когда значительные силы, возникающие при дисбалансе, не приводят к значительной вибрации.

Ранее мы уже упоминали, что роторы делятся на жесткие и гибкие. Жесткость или гибкость ротора не следует путать с жесткостью или подвижностью опор (фундамента), на которых он расположен. Ротор считается жестким, если его деформацией (изгибом) под действием центробежных сил можно пренебречь. Деформация гибкого ротора относительно велика: ею нельзя пренебречь.

В этой статье мы рассматриваем только балансировку жестких роторов. Жесткий (недеформируемый) ротор, в свою очередь, может быть расположен на жестких или подвижных (податливых) опорах. Понятно, что эта жесткость/подвижность опор относительна и зависит от скорости вращения ротора и величины возникающих центробежных сил. Условной границей является частота свободных колебаний опор/фундамента ротора. Для механических систем форма и частота свободных колебаний определяются массой и упругостью элементов механической системы. То есть частота собственных колебаний является внутренней характеристикой механической системы и не зависит от внешних сил. Отклоняясь от состояния равновесия, опоры стремятся вернуться в свое равновесное положение причитается на эластичность. Но причитается Из-за инерции массивного ротора этот процесс носит характер затухающих колебаний. Эти колебания являются собственными колебаниями системы "ротор-опора". Их частота зависит от соотношения массы ротора и упругости опор.

![]()

Когда ротор начинает вращаться и частота его вращения приближается к частоте собственных колебаний, амплитуда вибрации резко возрастает, что может привести даже к разрушению конструкции.

Существует явление механического резонанса. В области резонанса изменение скорости вращения на 100 об/мин может привести к увеличению вибрации в десять раз. При этом (в области резонанса) фаза вибрации изменяется на 180°.

Если конструкция механизма рассчитана неудачно, а рабочая скорость ротора близка к собственной частоте колебаний, то эксплуатация механизма становится невозможной причитается к неприемлемо высокой вибрации. Обычный способ балансировки также невозможен, так как параметры резко меняются даже при незначительном изменении скорости вращения. Применяются специальные методы в области резонансной балансировки, но в данной статье они описаны недостаточно полно. Определить частоту собственных колебаний механизма можно на выбеге (при выключенном роторе) или при ударе с последующим спектральным анализом реакции системы на удар. В "Балансете-1" предусмотрена возможность определения собственных частот механических конструкций этими методами.

Для механизмов, рабочая скорость которых выше резонансной частоты, то есть работающих в резонансном режиме, опоры считаются подвижными, а для измерения используются датчики вибрации, в основном виброакселерометры, измеряющие ускорение элементов конструкции. Для механизмов, работающих в режиме жесткого подшипника, опоры считаются жесткими. В этом случае используются датчики силы.

Математические модели (линейные) используются для расчетов при балансировке жестких роторов. Линейность модели означает, что одна модель прямо пропорционально (линейно) зависит от другой. Например, если удвоить некомпенсированную массу ротора, то значение вибрации соответственно удвоится. Для жестких роторов можно использовать линейную модель, поскольку такие роторы не деформируются. Для гибких роторов линейная модель уже невозможна. Для гибкого ротора при увеличении массы тяжелой точки во время вращения возникает дополнительная деформация, причем помимо массы увеличивается и радиус тяжелой точки. Поэтому для гибкого ротора вибрация увеличится более чем в два раза, и обычные методы расчета не будут работать. Также нарушение линейности модели может привести к изменению упругости опор при их больших деформациях, например, когда при малых деформациях опор работают одни элементы конструкции, а при больших в работу включаются другие элементы конструкции. Поэтому невозможно уравновесить механизмы, которые не закреплены в основании, а, например, просто установлены на полу. При значительных вибрациях сила дисбаланса может оторвать механизм от пола, тем самым существенно изменив жесткостные характеристики системы. Опоры двигателя должны быть надежно закреплены, болтовые крепления затянуты, толщина шайб должна обеспечивать достаточную жесткость и т.д. При разбитых подшипниках возможно значительное смещение вала и удары по нему, что также приведет к нарушению линейности и невозможности проведения качественной балансировки.

Методы и устройства для балансировки

Как уже упоминалось выше, балансировка - это процесс совмещения главной центральной оси инерции с осью вращения ротора.

Указанный процесс может быть выполнен двумя способами.

Первый способ предполагает обработку осей ротора, которая выполняется таким образом, чтобы ось, проходящая через центры сечения осей, совпадала с главной центральной осью инерции ротора. Этот прием редко используется на практике и не будет подробно рассматриваться в данной статье.

Второй (наиболее распространенный) метод предполагает перемещение, установку или удаление корректирующих масс на роторе, которые размещаются таким образом, чтобы ось инерции ротора была максимально приближена к оси его вращения.

Перемещение, добавление или удаление корректирующих масс при балансировке может осуществляться с помощью различных технологических операций, в том числе: сверления, фрезерования, наплавки, сварки, завинчивания или отвинчивания винтов, выжигания лазерным или электронным лучом, электролиза, электромагнитной сварки и др.

Процесс балансировки может быть выполнен двумя способами:

- Сбалансированные роторы в сборе (на собственных подшипниках);

- балансировка роторов на балансировочных станках.

Для балансировки роторов в собственных подшипниках обычно используются специализированные балансировочные устройства (комплекты), которые позволяют измерить вибрацию отбалансированного ротора на скорости его вращения в векторной форме, то есть измерить как амплитуду, так и фазу вибрации.

В настоящее время эти приборы изготавливаются на основе микропроцессорной техники и (помимо измерения и анализа вибрации) обеспечивают автоматизированный расчет параметров корректирующих грузов, которые необходимо установить на ротор для компенсации его дисбаланса.

К таким устройствам относятся:

- Измерительно-вычислительный блок, выполненный на базе компьютера или промышленного контроллера;

- два (или более) датчика вибрации;

- датчик фазового угла;

- оборудование для установки датчиков на объекте;

- специализированное программное обеспечение, предназначенное для выполнения полного цикла измерений параметров дисбаланса ротора в одной, двух или более плоскостях коррекции.

Для балансировки роторов на балансировочных станках помимо специализированного балансировочного устройства (измерительной системы станка) необходимо наличие "механизма раскрутки", предназначенного для установки ротора на опоры и обеспечения его вращения с фиксированной скоростью.

В настоящее время наиболее распространенные балансировочные станки существуют двух типов:

- чрезмерно резонансные (с гибкими опорами);

- жесткая опора (с жесткими опорами).

Сверхрезонансные машины имеют относительно податливые опоры, выполненные, например, на основе плоских пружин.

Частота собственных колебаний этих опор обычно в 2-3 раза ниже частоты вращения балансирного ротора, который на них установлен.

Датчики вибрации (акселерометры, датчики виброскорости и т.д.) обычно используются для измерения вибрации опор резонансной машины.

В балансировочных станках на жестких подшипниках используются относительно жесткие опоры, частоты собственных колебаний которых должны быть в 2-3 раза выше частоты вращения балансируемого ротора.

Датчики силы обычно используются для измерения веса вибрации на опорах машины.

Преимущество балансировочных станков с жесткими подшипниками в том, что их можно балансировать при относительно невысоких скоростях вращения ротора (до 400-500 об/мин), что значительно упрощает конструкцию станка и его фундамента, а также повышает производительность и безопасность балансировки.

Техника балансировки

Балансировка устраняет только ту вибрацию, которая вызвана асимметрией распределения массы ротора относительно оси вращения. Другие виды вибрации не могут быть устранены балансировкой!

Балансировке подлежат технически исправные механизмы, конструкция которых обеспечивает отсутствие резонансов на рабочей скорости, надежно закрепленные на фундаменте, установленные в исправных подшипниках.

Неисправный механизм подлежит ремонту, и только потом - балансировке. В противном случае качественная балансировка невозможна.

Балансировка не может заменить ремонт!

Основная задача балансировки - найти массу и место (угол) установки компенсирующих грузов, которые уравновешиваются центробежными силами.

Как уже говорилось выше, для жестких роторов обычно необходимо и достаточно установить два компенсирующих груза. Это позволит устранить как статический, так и динамический дисбаланс ротора. Общая схема измерения вибрации при балансировке выглядит следующим образом:

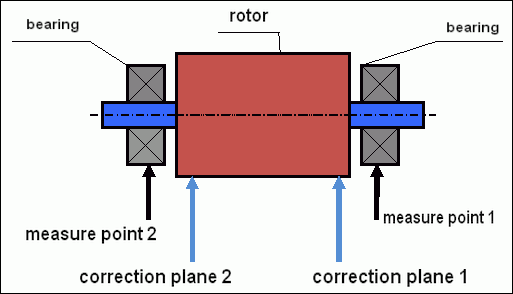

рис.5 Динамическая балансировка - плоскости коррекции и точки измерения

Датчики вибрации установлены на подшипниковых опорах в точках 1 и 2. Метка скорости крепится прямо на роторе, обычно наклеивается светоотражающая лента. По метке скорости лазерный тахометр определяет скорость вращения ротора и фазу вибрационного сигнала.

рис. 6. Установка датчиков при балансировке в двух плоскостях с помощью Balanset-1

1,2-вибрационные датчики, 3-фазный, 4-измерительный блок USB, 5-ноутбук

В большинстве случаев динамическая балансировка выполняется методом трех запусков. Этот метод основан на том, что на ротор последовательно в 1 и 2 плоскостях устанавливаются пробные грузы уже известной массы, поэтому массы и место установки балансировочных грузов рассчитываются по результатам изменения параметров вибрации.

Место установки гири называется коррекцией самолет. Обычно плоскости коррекции выбираются в области подшипниковых опор, на которых установлен ротор.

Начальная вибрация измеряется при первом запуске. Затем на ротор ближе к одной из опор устанавливается пробный груз известной массы. Затем производится второй запуск, и измеряются параметры вибрации, которые должны измениться из-за установки пробного груза. Затем пробный груз в первом самолет снимается и устанавливается во второй самолет. Выполняется третий запуск и измеряются параметры вибрации. После удаления пробного груза программа автоматически рассчитывает массу и место (углы) установки балансировочных грузов.

Смысл установки пробных грузов заключается в том, чтобы определить, как система реагирует на изменение дисбаланса. Когда мы знаем массы и расположение пробных грузов, программа может рассчитать так называемые коэффициенты влияния, показывающие, как введение известного дисбаланса влияет на параметры вибрации. Коэффициенты влияния являются характеристиками самой механической системы и зависят от жесткости опор и массы (инерции) системы "ротор-опора".

Для однотипных механизмов одинаковой конструкции коэффициенты влияния будут одинаковыми. Их можно сохранить в памяти компьютера и в дальнейшем использовать для балансировки однотипных механизмов без проведения пробных пусков, что значительно повышает эффективность балансировки. Отметим также, что масса тестовых грузов должна быть подобрана таким образом, чтобы параметры вибрации заметно менялись при установке тестовых грузов. В противном случае погрешность при расчете коэффициентов влияния возрастает и качество балансировки ухудшается.

1111 В руководстве к прибору Balanset-1 приведена формула, по которой можно приблизительно определить массу пробного груза в зависимости от массы и скорости вращения сбалансированного ротора. Как видно из рис. 1, центробежная сила действует в радиальном направлении, то есть перпендикулярно оси ротора. Поэтому датчики вибрации должны быть установлены таким образом, чтобы ось их чувствительности также была направлена в радиальном направлении. Обычно жесткость фундамента в горизонтальном направлении меньше, поэтому вибрация в горизонтальном направлении выше. Поэтому для повышения чувствительности датчики следует устанавливать так, чтобы их ось чувствительности также была направлена горизонтально. Хотя принципиальной разницы нет. Помимо вибрации в радиальном направлении, необходимо контролировать вибрацию в осевом направлении, вдоль оси вращения ротора. Эта вибрация обычно вызывается не дисбалансом, а другими причинами, в основном причитается к несоосности и перекосу валов, соединенных через муфту. Такая вибрация не устраняется балансировкой, в этом случае требуется центровка. На практике обычно в таких механизмах наблюдается дисбаланс ротора и несоосность валов, что значительно усложняет задачу по устранению вибрации. В таких случаях необходимо сначала выровнять, а затем сбалансировать механизм. (Хотя при сильном дисбалансе крутящего момента вибрация возникает и в осевом направлении причитается к "скручиванию" фундаментной конструкции).

Критерии оценки качества балансирующих механизмов.

Качество балансировки роторов (механизмов) можно оценить двумя способами. Первый способ предполагает сравнение величины остаточного дисбаланса, определенного в процессе балансировки, с допуском на остаточный дисбаланс. Указанные допуски для различных классов роторов, установленных в стандарте ИСО 1940-1-2007. "Вибрация. Требования к качеству балансировки жестких роторов. Часть 1. Определение допустимого дисбаланса".

Однако выполнение этих допусков не может полностью гарантировать эксплуатационную надежность механизма, связанную с достижением минимального уровня вибрации. Это причитается к тому, что вибрация механизма определяется не только величиной силы, связанной с остаточным дисбалансом его ротора, но и зависит от ряда других параметров, в том числе: жесткости К конструктивных элементов механизма, его массы М, коэффициента демпфирования, частоты вращения. Поэтому для оценки динамических качеств механизма (в том числе качества его балансировки) в некоторых случаях рекомендуется оценивать уровень остаточной вибрации механизма, который регламентируется рядом стандартов.

Наиболее распространенным стандартом, регламентирующим допустимые уровни вибрации механизмов, является ISO 10816-3:2009 Предварительный просмотр "Механическая вибрация - Оценка вибрации машин путем измерений на невращающихся частях - Часть 3: Промышленные машины с номинальной мощностью более 15 кВт и номинальной скоростью от 120 об/мин до 15 000 об/мин при измерении на месте".

С его помощью вы можете установить допуск на все типы машин, учитывая мощность их электропривода.

Помимо универсального стандарта, существует ряд специализированных стандартов, разработанных для конкретных типов механизмов. Например,

ISO 14694:2003 "Промышленные вентиляторы - Технические условия на качество балансировки и уровень вибрации",

ISO 7919-1-2002 "Вибрация машин без возвратно-поступательного движения. Измерения на вращающихся валах и критерии оценки. Общее руководство".