PRENOSNI BALANSER ""BALANSET-1A""

Dvokanalni sistem dinamičnega uravnoteženja na osnovi računalnika

PRIROČNIK ZA UPORABO

rev. 1.56 maj 2023

2023 | Portugalska, Porto

VARNOSTNO OBVESTILO: Ta naprava je skladna z varnostnimi standardi EU. Laserski izdelek razreda 2. Upoštevajte varnostne postopke za vrtečo se opremo. Vse varnostne informacije si oglejte spodaj →

KAZALO VSEBINE

1. PREGLED SISTEMA URAVNOTEŽENJA

Balanser Balanset-1A nudi storitve dinamičnega uravnoteženja v eni in dveh ravninah za ventilatorje, brusilne plošče, vretena, drobilnike, črpalke in druge vrtljive stroje.

Balanset-1A vključuje dva vibrosenzorja (merilnika pospeška), laserski fazni senzor (tahometer), 2-kanalno vmesniško enoto USB s predojačevalniki, integratorji in modulom za zajemanje ADC-ja ter programsko opremo za uravnoteženje, ki deluje v sistemu Windows. Balanset-1A zahteva prenosni računalnik ali drug računalnik, združljiv z operacijskim sistemom Windows (WinXP ... Win11, 32 ali 64-bit).

Programska oprema za uravnoteženje samodejno zagotovi pravilno rešitev za uravnoteženje v eni in dveh ravninah. Balanset-1A je enostaven za uporabo za strokovnjake, ki ne poznajo vibracij.

Vsi rezultati izravnave so shranjeni v arhivu in se lahko uporabijo za izdelavo poročil.

Ključne lastnosti

Enostavna uporaba

- • Uporabniško izbrana poskusna masa

- • Pojavno okno za veljavnost poskusne mase

- • Ročni vnos podatkov

Merilne zmogljivosti

- • Število vrtljajev, amplituda in faza

- • FFT spektralna analiza

- • Prikaz valovne oblike in spektra

- • Dvokanalni sočasni podatki

Napredne funkcije

- • Shranjeni koeficienti vpliva

- • Uravnoteženje trima

- • Izračun ekscentričnosti trna.

- • Izračun tolerance ISO 1940.

Upravljanje podatkov

- • Neomejeno shranjevanje podatkov o uravnoteženju

- • Shranjevanje vibracijskih valov

- • Arhiv in poročila

Orodja za izračun

- • Izračun deljene teže

- • Izračun vrtanja

- • Spreminjanje korekcijskih ravnin

- • Vizualizacija polarnega grafa

Možnosti analize

- • Odstranite ali pustite poskusne uteži

- • Grafikoni RunDown (poskusno)

2. SPECIFIKACIJA

| Parameter | Specifikacija |

|---|---|

| Merilno območje korenske srednje kvadratne vrednosti (RMS) hitrosti vibriranja, mm/s (za 1x vibriranje) | od 0,02 do 100 |

| Frekvenčno območje merjenja efektivne vrednosti hitrosti vibracij, Hz | od 5 do 550 |

| Število korekcijskih ravnin | 1 ali 2 |

| Območje merjenja frekvence vrtenja, vrtljaji na minuto | 100 – 100000 |

| Območje merjenja faze vibracij, kotne stopinje | od 0 do 360 |

| Napaka merjenja faze vibracij, kotne stopinje | ± 1 |

| Natančnost merjenja efektivne hitrosti vibracij | ±(0,1 + 0,1×Vizmerjeno) mm/s |

| Natančnost merjenja vrtilne frekvence | ±(1 + 0,005 × Nizmerjeno) vrtljajev na minuto |

| Povprečni čas med napakami (MTBF), ure, min | 1000 |

| Povprečna življenjska doba, leta, min | 6 |

| Dimenzije (v trdem etuiju), cm | 39*33*13 |

| Masa, kg | <5 |

| Celotne dimenzije vibratornega senzorja, mm, maks. | 25*25*20 |

| Masa vibratornega senzorja, kg, maks. | 0.04 |

|

Delovni pogoji: - Temperaturno območje: od 5°C do 50°C - Relativna vlažnost: < 85%, nenasičena - Brez močnega elektromagnetnega polja in močnih udarcev |

|

3. PAKET

Balanset-1A vključuje dva enoosna merilnika pospeška, laserski fazni referenčni marker (digitalni tahometer), 2-kanalno USB vmesniško enoto s predojačevalniki, integratorji in modulom za zajemanje ADC ter programsko opremo za uravnoteženje za Windows.

Dostavni komplet

| Opis | Številka | Opomba |

|---|---|---|

| Vmesnik USB | 1 | |

| Laserski referenčni označevalnik faze (tahometer) | 1 | |

| Enoosni merilniki pospeška | 2 | |

| Magnetno stojalo | 1 | |

| Digitalne tehtnice | 1 | |

| Trdni kovček za prevoz | 1 | |

| ""Balanset-1A". Uporabniški priročnik. | 1 | |

| Flash disk s programsko opremo za uravnoteženje | 1 |

4. NAČELA RAVNOTEŽJA

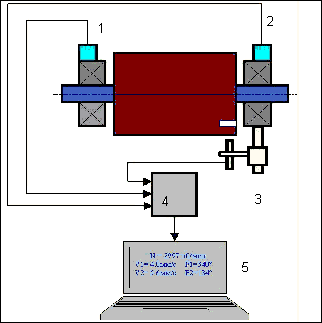

4.1. ""Balanset-1A" vključuje (slika 4.1) vmesniško enoto USB (1), dva merilnika pospeška (2) in . (3), fazni referenčni marker (4) in prenosni računalnik (ni priložen) (5).

Komplet dobave vključuje tudi magnetno stojalo (6) uporablja se za pritrditev faznega referenčnega markerja in digitalnih lestvic 7.

Priključka X1 in X2 sta namenjena priključitvi senzorjev vibracij na 1 oziroma 2 merilna kanala, priključek X3 pa se uporablja za priključitev označevalnika referenčne faze.

Kabel USB zagotavlja napajanje in povezavo vmesnika USB z računalnikom.

Slika 4.1. Komplet dobave "Balanset-1A""

Mehanske vibracije povzročijo električni signal, sorazmeren s pospeškom vibracij na izhodu senzorja vibracij. Digitalizirani signali iz modula ADC se prek USB-ja prenesejo v prenosni računalnik. (5). Fazni referenčni marker generira impulzni signal, ki se uporablja za izračun vrtilne frekvence in faznega kota vibracij. Programska oprema za Windows ponuja rešitev za uravnoteženje v eni in dveh ravninah, analizo spektra, grafikone, poročila in shranjevanje vplivnih koeficientov.

5. VARNOSTNI UKREPI

⚡ POZOR - Električna varnost

5.1. Pri delovanju na 220 V je treba upoštevati električne varnostne predpise. Naprave, ki je priključena na 220 V, ni dovoljeno popravljati.

5.2. Če napravo uporabljate v okolju z nizkokakovostnim izmeničnim napajanjem ali v primeru motenj v omrežju, je priporočljivo uporabljati samostojno napajanje iz baterijskega sklopa računalnika.

⚠️ Dodatne varnostne zahteve za vrtečo se opremo

- !Zaklepanje stroja: Pred namestitvijo senzorjev vedno izvedite ustrezne postopke zaklepanja/označevanja

- !Osebna zaščitna oprema: Nosite zaščitna očala, zaščito za sluh in se izogibajte ohlapnim oblačilom v bližini vrtečih se strojev

- !Varna namestitev: Prepričajte se, da so vsi senzorji in kabli varno pritrjeni in da jih vrteči se deli ne morejo zagrabiti

- !Postopki v sili: Poznajte lokacije zasilnih izklopov in postopke zaustavitve

- !Usposabljanje: Opremo za uravnoteženje vrtljivih strojev naj upravlja le usposobljeno osebje.

6. NASTAVITVE PROGRAMSKE IN STROJNE OPREME

6.1. Namestitev gonilnikov USB in programske opreme za uravnoteženje

Pred delom namestite gonilnike in programsko opremo za uravnoteženje.

Seznam map in datotek

Namestitveni disk (flash disk) vsebuje naslednje datoteke in mape:

- Bs1Av###Setup – mapa s programsko opremo za uravnoteženje "Balanset-1A" (### – številka različice)

- ArdDrv – Gonilniki USB

- Priročnik_za_uravnalnik_e.pdf – ta priročnik

- Bal1Av###Setup.exe – namestitvena datoteka. Ta datoteka vsebuje vse zgoraj omenjene arhivirane datoteke in mape. ### – različica programske opreme "Balanset-1A".

- Ebalanc.cfg – vrednost občutljivosti

- Bal.ini – nekaj inicializacijskih podatkov

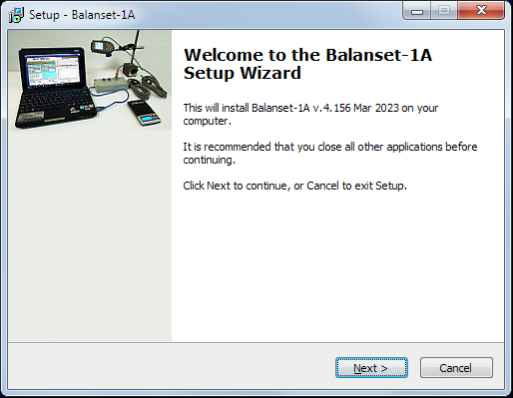

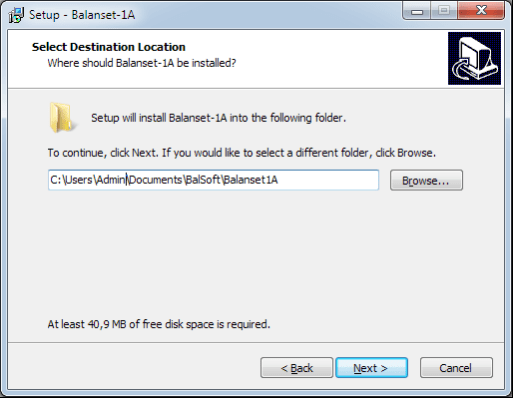

Postopek namestitve programske opreme

Za namestitev gonilnikov in specializirane programske opreme zaženite datoteko Bal1Av###Setup.exe in sledite navodilom za nastavitev s pritiskanjem gumbov "Naslednji", "OK" itd.

Izberite nastavitveno mapo. Navadno navedene mape ne smete spreminjati.

Nato program zahteva, da določite programsko skupino in mape namizja. Pritisnite gumb Naslednji.

Zaključna namestitev

- ✓namestite senzorje na pregledani ali uravnoteženi mehanizem (podrobne informacije o tem, kako namestiti senzorje, so navedene v Prilogi 1).

- ✓Senzorja vibracij 2 in 3 priključite na vhoda X1 in X2, senzor faznega kota pa na vhod X3 vmesnika USB.

- ✓Vmesnik USB priključite na vhod USB računalnika.

- ✓Pri uporabi napajalnika izmeničnega toka priključite računalnik na električno omrežje. Napajalnik priključite na 220 V, 50 Hz.

- ✓Kliknite bližnjico "Balanset-1A" na namizju.

7. PROGRAMSKA OPREMA ZA URAVNOTEŽENJE

7.1 Splošno

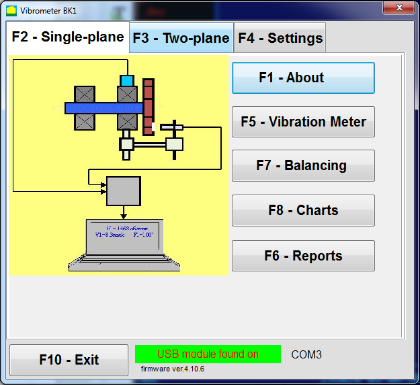

Začetno okno

Ko zaženete program "Balanset-1A", se prikaže začetno okno, prikazano na sliki 7.1.

Slika 7.1. Začetno okno programa "Balanset-1A""

V začetnem oknu je 9 gumbov z imeni funkcij, ki se izvedejo s klikom nanje.

F1-"O"

Slika 7.2. Okno F1-«O nas»

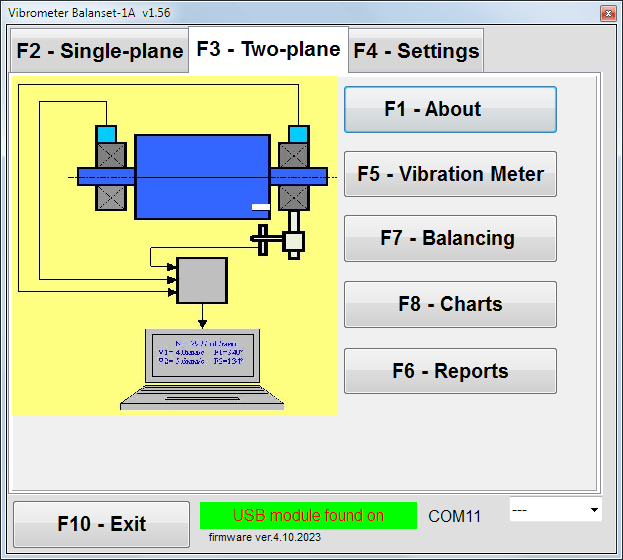

F2-"Ena ravnina", F3-"Dve ravnini"

S pritiskom na ""F2- Enoravninska"" (ali F2 funkcijska tipka na računalniški tipkovnici) izbere merilno vibracijo na kanalu X1.

Po kliku tega gumba se na zaslonu računalnika prikaže diagram, prikazan na sliki 7.1, ki ponazarja postopek merjenja vibracij samo na prvem merilnem kanalu (ali postopek uravnoteženja v eni ravnini).

S pritiskom na ""F3-Dvoravninski"" (ali F3 funkcijska tipka na računalniški tipkovnici) izbere način merjenja vibracij na dveh kanalih X1 in . X2 hkrati. (Slika 7.3.)

Slika 7.3. Začetno okno "Balanset-1A". Dvoravninsko uravnoteženje.

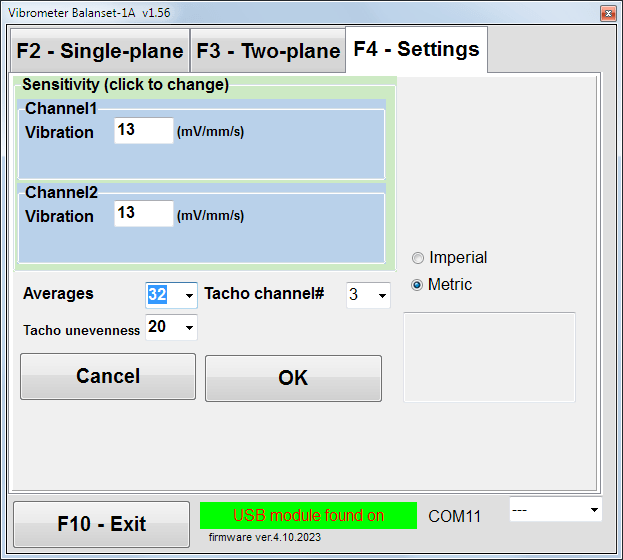

F4 – »Nastavitve«

Slika 7.4. Okno "Nastavitve"

V tem oknu lahko spremenite nekatere nastavitve naprave Balanset-1A.

- Občutljivost. Nazivna vrednost je 13 mV / mm/s.

Spreminjanje koeficientov občutljivosti senzorjev je potrebno le ob zamenjavi senzorjev!

Pozor!

Ko vnesete koeficient občutljivosti, je njegov decimalni del od celega dela ločen z decimalno vejico (znak ",").

- Povprečje - število povprečenj (število vrtljajev rotorja, pri katerih se podatki povprečijo za večjo natančnost)

- Kanal Tacho# - kanal# Taho je priključen. Privzeto - 3. kanal.

- Neenakomernost - razlika v trajanju med sosednjimi tahografskimi impulzi, ki zgoraj daje opozorilo ""Okvara tahometra"

- Imperialni/Metrični - Izberite sistem enot.

Številka vrat Com se dodeli samodejno.

F5 – »Merilnik vibracij«

Če pritisnete to tipko (ali funkcijsko tipko F5 na računalniški tipkovnici) aktivira način merjenja vibracij na enem ali dveh merilnih kanalih virtualnega merilnika vibracij, odvisno od stanja gumbov ""F2-enoravninski", ""F3-dvoravninski".

F6 – «Poročila»

S pritiskom na ta gumb (ali F6 funkcijska tipka na računalniški tipkovnici) vklopi arhiv za uravnoteženje, iz katerega lahko natisnete poročilo z rezultati uravnoteženja za določen mehanizem (rotor).

F7 - "Uravnoteženje"

S pritiskom na ta gumb (ali funkcijsko tipko F7 na tipkovnici) aktivirate način uravnoteženja v eni ali dveh korekcijskih ravninah, odvisno od tega, kateri način merjenja je izbran s pritiskom na gumba ""F2-enoravninski", ""F3-dvoravninski".

F8 - "Diagrami"

S pritiskom na ta gumb (ali F8 funkcijska tipka na tipkovnici računalnika) omogoča grafični merilnik vibracij, katerega izvedba prikazuje na zaslonu hkrati z digitalnimi vrednostmi amplitude in faze vibracij grafično njegovo časovno funkcijo.

F10 – »Izhod«

S pritiskom na ta gumb (ali F10 funkcijska tipka na tipkovnici računalnika) zaključi program "Balanset-1A".

7.2. "Merilnik vibracij""

Pred delom v ""Merilnik vibracij"V načinu " namestite senzorje vibracij na stroj in jih priključite na priključka X1 in X2 vmesniške enote USB. Senzor tahometra je treba priključiti na vhod X3 vmesniške enote USB.

Slika 7.5 Vmesnik USB

Za delovanje tahografa namestite odsevni trak na površino rotorja.

Slika 7.6. Odsevni trak.

Priporočila za namestitev in konfiguracijo senzorjev so navedena v Prilogi 1.

Za začetek meritve v načinu merilnika vibracij kliknite gumb ""F5 - Merilnik vibracij"" v začetnem oknu programa (glejte sliko 7.1).

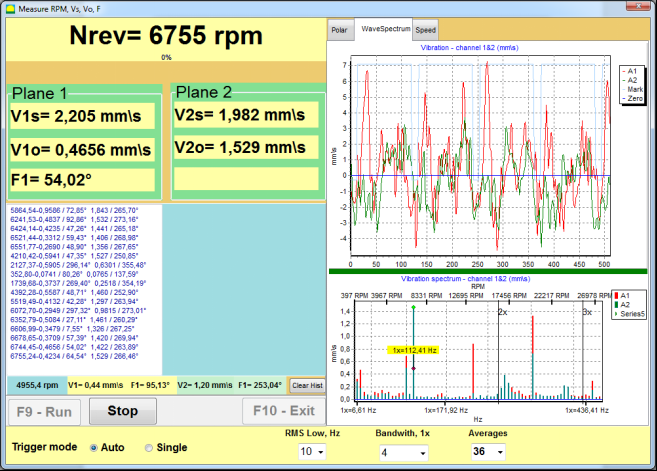

Merilnik vibracij pojavi se okno (glejte Slika 7.7).

Slika 7.7. Način merjenja vibracij. Valovanje in spekter.

Za začetek meritev vibracij kliknite gumb ""F9 – Teči"" (ali pritisnite funkcijsko tipko F9 na tipkovnici).

Če Način sprožilca Samodejno je označeno - rezultati meritev vibracij bodo periodično prikazani na zaslonu.

V primeru sočasnega merjenja vibracij na prvem in drugem kanalu se okna, ki se nahajajo pod besedama ""Letalo 1"" in ""Letalo 2"" bo napolnjeno.

Merjenje vibracij v načinu "Vibracije" se lahko izvede tudi z odklopljenim senzorjem faznega kota. V začetnem oknu programa se prikaže vrednost skupne efektivne vrednosti vibracij (V1s, V2s) se prikaže samo.

V načinu merilnika vibracij so na voljo naslednje nastavitve

- Nizka efektivna vrednost, Hz – najnižja frekvenca za izračun efektivne vrednosti celotne vibracije

- Pasovna širina - pasovna širina vibracijske frekvence v grafikonu

- Povprečja - število povprečij za večjo natančnost meritev

Za dokončanje dela v načinu "Merilnik vibracij" kliknite gumb ""F10 - Izhod"" in se vrnite v začetno okno.

Slika 7.8. Način merjenja vibracij. Hitrost vrtenja Neenakomernost, 1x oblika valovanja vibracij.

Slika 7.9. Način merjenja vibracij. Zmanjševanje (različica beta, brez garancije!).

7.3 Postopek uravnoteženja

Izravnava se izvaja za mehanizme v dobrem tehničnem stanju in pravilno nameščene. V nasprotnem primeru je treba mehanizem pred uravnoteženjem popraviti, namestiti v ustrezne ležaje in pritrditi. Rotor je treba očistiti nečistoč, ki lahko ovirajo postopek uravnoteženja.

Pred uravnoteženjem izmerite vibracije v načinu merilnika vibracij (gumb F5), da se prepričate, da so vibracije večinoma 1x vibracije.

Slika 7.10. Način merjenja vibracij. Preverjanje skupnih (V1s,V2s) in 1x (V1o,V2o) vibracij.

Če je vrednost skupnih vibracij V1s (V2s) približno enaka magnitudi vibracij pri vrtilni frekvenci (1x vibracija) V1o (V2o), lahko sklepamo, da glavni prispevek k vibracijskemu mehanizmu izvira iz neravnovesja rotorja. Če je vrednost skupnih vibracij V1s (V2s) precej višja od komponente 1x vibracij V1o (V2o), je priporočljivo preveriti stanje mehanizma – stanje ležajev, njihovo pritrditev na podstavek, zagotovitev, da med vrtenjem ni stika med fiksnimi deli in rotorjem itd.

Prav tako bodite pozorni na stabilnost izmerjenih vrednosti v načinu merjenja vibracij – amplituda in faza vibracij se med meritvijo ne smeta spreminjati za več kot 10-15%. V nasprotnem primeru lahko sklepamo, da mehanizem deluje v območju blizu resonance. V tem primeru spremenite hitrost vrtenja rotorja, če pa to ni mogoče, spremenite pogoje namestitve stroja na temelj (na primer, začasno ga namestite na vzmetne nosilce).

Za uravnoteženje rotorja metoda vplivnih koeficientov uporabiti je treba uravnoteženje (metoda treh prehodov).

Izvedejo se poskusne vožnje, da se določi vpliv poskusne mase na spremembo vibracij, maso in mesto (kot) namestitve korekcijskih uteži.

Najprej določite prvotne vibracije mehanizma (prvi zagon brez uteži), nato nastavite poskusno utež na prvo ravnino in izvedite drugi zagon. Nato odstranite poskusno utež s prve ravnine, jo postavite v drugo ravnino in izvedite drugi zagon.

Program nato izračuna in na zaslonu prikaže težo in mesto (kot) namestitve korekcijskih uteži.

Pri uravnoteženju v eni ravnini (statično) drugi zagon ni potreben.

Poskusna utež se nastavi na poljubno mesto na rotorju, kjer je to primerno, nato pa se v program za nastavitev vnese dejanski polmer.

(Polmer položaja se uporablja samo za izračun količine neuravnoteženosti v gramih * mm)

Pomembno!

- Meritve je treba izvajati pri konstantni hitrosti vrtenja mehanizma!

- Korekcijske uteži morajo biti nameščene na istem radiju kot preskusne uteži!

Masa poskusne uteži je izbrana tako, da se po fazi namestitve (> 20–30°) in (20–30%) amplituda vibracij znatno spremeni. Če so spremembe premajhne, se napaka v nadaljnjih izračunih močno poveča. Poskusno utež priročno namestite na isto mesto (pod istim kotom) kot fazno oznako.

Formula za izračun mase poskusne teže

Mt = Mr × Kpodpora × Kvibracije / (Rt × (N/100)²)

Kje:

- Gora - masa poskusne uteži, g

- G. - masa rotorja, g

- Podpora K - koeficient togosti podpore (1-5)

- Kvibracija - koeficient nivoja vibracij (0,5-2,5)

- Rt - polmer namestitve poskusne uteži, cm

- N - hitrost rotorja, vrt/min

Koeficient togosti podpore (Ksupport):

- 1.0 - Zelo mehke opore (gumijasti blažilniki)

- 2.0-3.0 - Srednja togost (standardni ležaji)

- 4.0-5.0 - Togi nosilci (masivni temelji)

Koeficient nivoja vibracij (kvibracija):

- 0.5 - Nizke vibracije (do 5 mm/s)

- 1.0 - Normalne vibracije (5–10 mm/s)

- 1.5 - Povečane vibracije (10–20 mm/s)

- 2.0 - Visoke vibracije (20–40 mm/s)

- 2.5 - Zelo visoke vibracije (>40 mm/s)

🔗 Uporabite naš spletni kalkulator:

Kalkulator poskusne teže →⚠️ Pomembno!

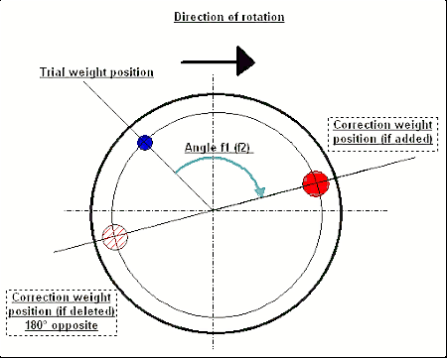

Po vsakem preizkusu se odstrani poskusna masa! Korekcijske uteži se nastavijo pod kotom, izračunanim od mesta namestitve poskusne uteži. v smeri vrtenja rotorja!

Razlaga izračuna kota:

Kot namestitve korekcijskega uteži je VEDNO šteje se od točke namestitve preskusne teže v smeri vrtenja rotorja.

- Ničelna točka (0°): Točno mesto, kjer ste namestili preskusno utež, postane vaša referenčna točka (0 stopinj).

- Smer: Izmerite kot v isti smeri, v kateri se vrti rotor.

Primer: Če se rotor vrti v smeri urinega kazalca, izmerite kot v smeri urinega kazalca od položaja preskusne uteži. - Razlaga: Če program prikaže kot 120°, morate namestiti korekcijsko utež 120 stopinj naprej iz preizkusne teže v smeri vrtenja.

Slika 7.11. Namestitev korekcijske uteži.

Priporočeno!

Pred dinamičnim uravnoteženjem je priporočljivo preveriti, ali statično neuravnoteženje ni preveliko. Pri rotorjih z vodoravno osjo je mogoče rotor ročno zavrteti za kot 90 stopinj glede na trenutni položaj. Če je rotor statično neuravnotežen, se bo zavrtel v ravnovesni položaj. Ko rotor doseže ravnovesni položaj, je treba namestiti utež za uravnoteženje na zgornjo točko približno na srednji del dolžine rotorja. Utež je treba izbrati tako, da se rotor v nobenem položaju ne premika.

Takšno predhodno uravnoteženje bo zmanjšalo količino vibracij ob prvem zagonu močno neuravnoteženega rotorja.

Namestitev in montaža senzorja

VSenzor vibracij mora biti nameščen na stroju v izbrani merilni točki in priključen na vhod X1 enote vmesnika USB.

Obstajata dve konfiguraciji montaže:

- Magneti

- Navojni čepi M4

Optično tipalo taho je treba priključiti na vhod X3 vmesnika USB. Poleg tega je treba za uporabo tega senzorja na površino rotorja namestiti posebno odbojno oznako.

📏 Zahteve za namestitev optičnega senzorja

- ✓Razdalja do površine rotorja: 50–500 mm (odvisno od modela senzorja)

- ✓Širina odsevnega traku: Najmanj 1–1,5 cm (odvisno od hitrosti in polmera)

- ✓Orientacija: Pravokotno na površino rotorja

- ✓Montaža: Za stabilno namestitev uporabite magnetno stojalo ali sponko

- ✓Izogibajte se neposredni sončni svetlobi ali močna umetna osvetlitev na senzorju/traku

💡 Izračun širine traku: Za optimalno delovanje izračunajte širino traku z uporabo:

L ≥ (N × R)/30000 ≥ 1,0–1,5 cm

Kjer je: L - širina traku (cm), N - hitrost rotorja (vrt/min), R - polmer traku (cm)

Podrobne zahteve glede izbire lokacije senzorjev in njihove pritrditve na predmet pri uravnoteženju so določene v Prilogi 1.

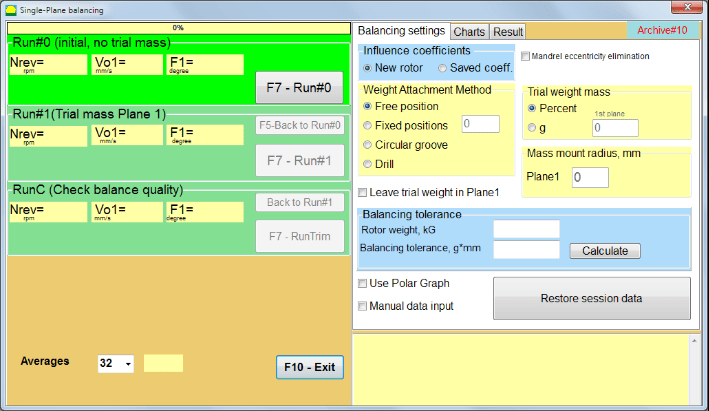

7.4 Uravnoteženje v eni ravnini

Slika 7.12. "Izravnava ene ravnine"

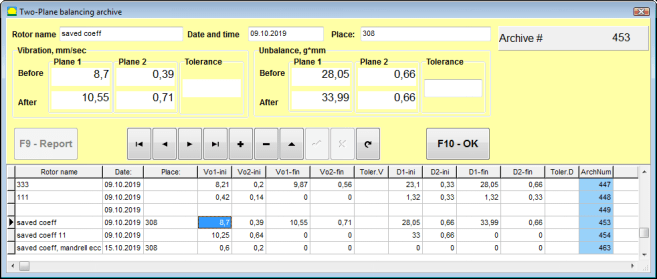

Arhiv uravnoteženja

Za začetek dela na programu v ""Izravnava v eni ravnini"" način, kliknite na ""F2 - enojna ravnina"gumb " (ali pritisnite tipko F2 na tipkovnici računalnika).

Nato kliknite na ""F7 - Izravnava"gumb ", po katerem Arhiv za uravnoteženje na eni ravnini Prikaže se okno, v katerem so shranjeni podatki o uravnoteženju (glejte sliko 7.13).

Slika 7.13 Okno za izbiro izravnalnega arhiva v eni ravnini.

V tem oknu morate vnesti podatke o imenu rotorja (Ime rotorja), mesto namestitve rotorja (Kraj), tolerance za vibracije in preostalo neuravnoteženost (Toleranca), datum meritve. Ti podatki so shranjeni v zbirki podatkov. Ustvari se tudi mapa Arc####, kjer je #### številka arhiva, v katerem bodo shranjeni diagrami, datoteka poročila itd. Po končanem uravnoteženju bo ustvarjena datoteka poročila, ki jo je mogoče urediti in natisniti v vgrajenem urejevalniku.

Po vnosu potrebnih podatkov morate klikniti gumb ""F10-OK"gumb ", po katerem se prikaže ""Izravnava v eni ravnini""odprlo se bo okno (glejte sliko 7.13)

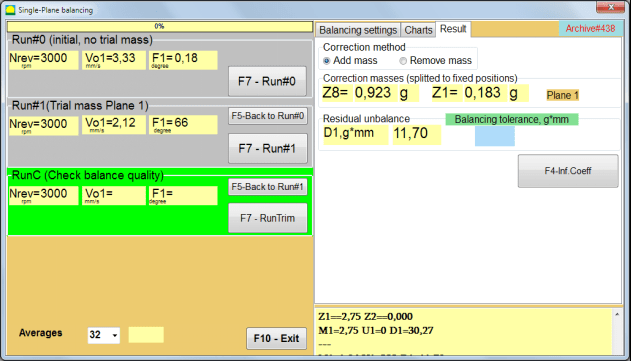

Nastavitve uravnoteženja (1 ravnina)

Slika 7.14. Ena ravnina. Nastavitve uravnoteženja

Na levi strani tega okna so prikazani podatki meritev vibracij in gumbi za nadzor meritev."Run # 0", "Tek # 1", "RunTrim".

Na desni strani tega okna so trije zavihki:

- Nastavitve uravnoteženja

- Diagrami

- Rezultat

""Nastavitve uravnoteženja"Zavihek " se uporablja za vnos nastavitev uravnoteženja:

- ""Koeficient vpliva"" -

- "Nov rotor"" - izbira uravnoteženja novega rotorja, za katerega ni shranjenih koeficientov uravnoteženja in sta za določitev mase in kota namestitve korekcijske uteži potrebna dva preizkusa.".

- "Shranjeni koeficient."" - izbira ponovnega uravnoteženja rotorja, za katerega so shranjeni koeficienti uravnoteženja in je za določitev teže in kota namestitve korektivne uteži potreben le en preizkus.

- ""Poskusna utež"" -

- "Odstotek"" - korekcijska utež se izračuna kot odstotek poskusne teže.

- "Gram"" - vnese se znana masa poskusne uteži in izračuna se masa korektivne uteži gramov ali v oz za sistem Imperial.

⚠️ Pozor! Če je treba uporabiti ""Shranjeni koeficient.""Način za nadaljnje delo med začetnim uravnoteženjem, masa poskusne uteži mora biti vnesena v gramih ali oz, ne v %. Tehtnica je vključena v dobavni paket.".

- ""Metoda pritrditve uteži""

- "Prosti položaj"" - uteži se lahko namestijo v poljubne kotne položaje na obodu rotorja.

- "Fiksni položaj"" - utež je mogoče namestiti v fiksne kotne položaje na rotorju, na primer na lopatice ali luknje (na primer 12 lukenj – 30 stopinj) itd. Število fiksnih položajev je treba vnesti v ustrezno polje. Po uravnoteženju bo program utež samodejno razdelil na dva dela in navedel število položajev, na katerih je treba določiti dobljene mase.

- "Krožni žleb"" – uporablja se za uravnoteženje brusnih koles V tem primeru se za odpravo neuravnoteženosti uporabijo 3 protiuteži

Slika 7.17 Izravnava brusilnega kolesa s tremi protiutežmi

Slika 7.18 Izravnava brusilnega kolesa. Polarni graf.

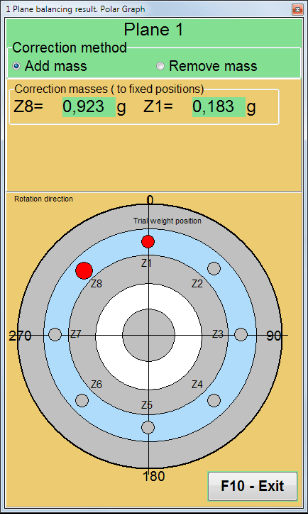

Slika 7.15. Zavihek Rezultat. Fiksni položaj pritrditve korekcijske uteži.

Z1 in Z2 – položaja nameščenih korektivnih uteži, izračunana iz položaja Z1 glede na smer vrtenja. Z1 je položaj, kjer je bila nameščena poskusna utež.

Slika 7.16 Fiksni položaji. Polarni diagram.

- "Polmer pritrditve mase, mm"" - "Ravna1" - Polmer poskusne uteži v ravnini 1. Za določitev skladnosti s toleranco za preostalo neravnovesje po uravnoteženju je treba izračunati velikost začetnega in preostalega neravnovesja.

- "Pustite poskusno maso v ravnini Plane1.""Običajno se poskusna utež med postopkom uravnoteženja odstrani. V nekaterih primerih pa je ni mogoče odstraniti, zato morate v tem primeru postaviti kljukico, da se v izračunih upošteva masa poskusne uteži.".

- "Ročni vnos podatkov"" - uporablja se za ročni vnos vrednosti vibracij in faze v ustrezna polja na levi strani okna ter za izračun mase in kota namestitve korekcijske uteži pri preklopu na ""Rezultati"zavihek "

- Gumb ""Obnovitev podatkov seje"". Med uravnoteženjem se izmerjeni podatki shranijo v datoteko session1.ini. Če je bil postopek merjenja prekinjen zaradi zamrznitve računalnika ali iz drugih razlogov, lahko s klikom na ta gumb obnovite merilne podatke in nadaljujete z uravnoteženjem od trenutka prekinitve.

- Odprava ekscentričnosti trna (uravnoteženje indeksa) Balansiranje z dodatnim zagonom za odpravo vpliva ekscentričnosti trna (balansirni trn). Rotor namestite izmenično pod kotom 0° in 180° glede na. Izmerite neuravnoteženost v obeh položajih.

- Izravnalna toleranca Vnos ali izračun toleranc preostalih neravnovesij v g x mm (razredi G)

- Uporaba polarnega grafa Za prikaz rezultatov uravnoteženja uporabite polarni graf

1-ravninsko uravnoteženje. Nov rotor

Kot je bilo že omenjeno, ""Nov rotor""Uravnoteženje zahteva dva poskusna zagona in vsaj en poskusni zagon balansirnega stroja.".

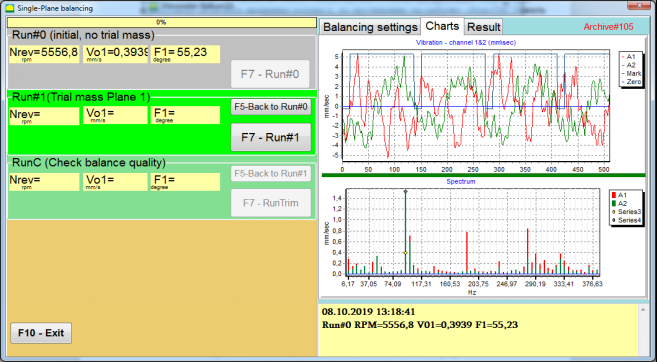

Run#0 (začetni zagon)

Po namestitvi senzorjev na uravnoteževalni rotor in vnosu parametrov nastavitev je potrebno vklopiti vrtenje rotorja in ko doseže delovno hitrost, pritisniti tipko ""Run#0"Gumb " za začetek meritev. Gumb ""Diagrami"V desni plošči se bo odprl zavihek », kjer bosta prikazana valovna oblika in spekter vibracije«. V spodnjem delu zavihka se hrani datoteka z zgodovino, v kateri so shranjeni rezultati vseh zagonov s časovno referenco. Na disku se ta datoteka shrani v arhivsko mapo z imenom memo.txt.

Pozor!

Pred začetkom merjenja je treba vklopiti vrtenje rotorja balansirnega stroja (Run#0) in se prepričajte, da je hitrost rotorja stabilna.

Slika 7.19. Izravnava v eni ravnini. Začetna vožnja (Run#0). Karta Diagrami

Ko je postopek merjenja končan, v Run#0 V levem delu plošče se prikažejo rezultati meritev - hitrost rotorja (RPM), efektivna vrednost (Vo1) in faza (F1) vibracije 1x.

""F5 - Vrnitev na delovanje#0"Gumb " (ali funkcijska tipka F5) se uporablja za vrnitev v razdelek Run#0 in po potrebi za ponovitev meritve parametrov vibracij.

Run#1 (poskusna masna ravnina 1)

Preden začnete z merjenjem parametrov vibracij v razdelku ""Run#1 (poskusna masna ravnina 1), je treba namestiti poskusno utež v skladu z ""Preskusna masa teže""polje".

Cilj namestitve poskusne uteži je oceniti, kako se spremenijo vibracije rotorja, ko se na znano mesto (pod znanim kotom) namesti znana utež. Poskusna utež mora spremeniti amplitudo vibracij za 30% manjšo ali večjo od začetne amplitude ali spremeniti fazo za 30 stopinj ali več od začetne faze.

Če je treba uporabiti ""Shranjeni koeficient.""Za nadaljnje delo mora biti mesto (kot) namestitve preskusne uteži enako mestu (kotu) odsevne oznake.".

Ponovno vklopite vrtenje rotorja balansirnega stroja in se prepričajte, da je njegova vrtilna frekvenca stabilna. Nato kliknite na ""F7-Run#1"gumb " (ali pritisnite tipko F7 na tipkovnici računalnika).

Po meritvi v ustreznih oknih ""Run#1 (poskusna masna ravnina 1)"" se prikažejo rezultati meritev hitrosti rotorja (RPM), kot tudi vrednost efektivne komponente (Vо1) in faze (F1) vibracije 1x.

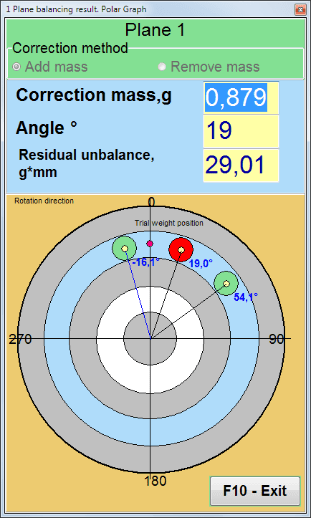

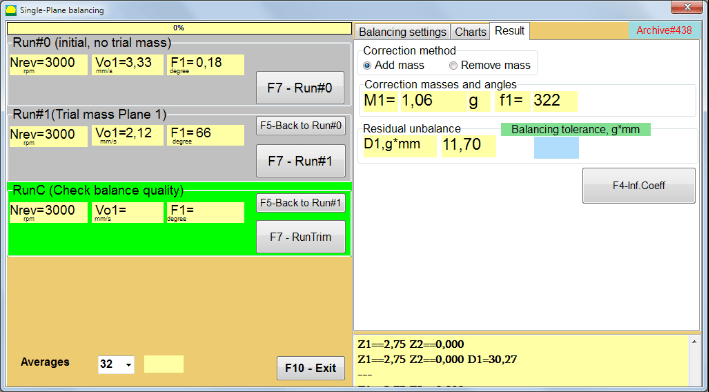

Hkrati pa ""Rezultat"". Zavihek " se odpre na desni strani okna.

V tem zavihku so prikazani rezultati izračuna mase in kota korekcijske uteži, ki jo je treba namestiti na rotor, da se izravna neravnovesje.

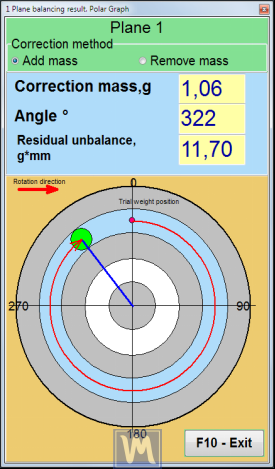

Poleg tega se v primeru uporabe polarnega koordinatnega sistema na zaslonu prikaže vrednost mase (M1) in kot namestitve (f1) korekcijske uteži.

V primeru ""Fiksni položaji"Prikazane bodo številke položajev (Zi, Zj) in razdeljena masa poskusne uteži.

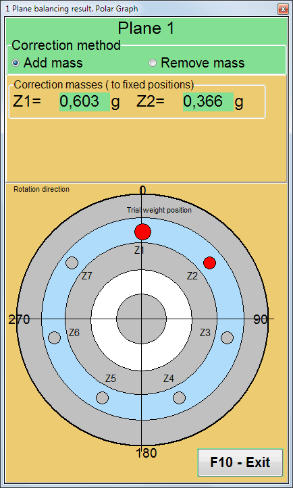

Slika 7.20. Izravnava v eni ravnini. Run#1 in rezultat uravnoteženja.

Če Polarni graf se prikaže polarni diagram.

Slika 7.21. Rezultat uravnoteženja. Polarni graf.

Slika 7.22. Rezultat uravnoteženja. Razdeljena teža (fiksni položaji)

Tudi če ""Polarni graf"" je bila označena možnost ", bo prikazan polarni graf.

Slika 7.23. Utež, razdeljena na fiksne položaje. Polarni graf

⚠️ Pozor!

- Po zaključku postopka merjenja pri drugem poskusu (""Run#1 (poskusna masna ravnina 1)"") balansirnega stroja je treba ustaviti vrtenje in odstraniti nameščeno poskusno utež. Nato namestite (ali odstranite) korekcijsko utež na rotor v skladu s podatki na zavihku z rezultati.

Če poskusna utež ni bila odstranjena, morate preklopiti na ""Nastavitve uravnoteženja"" zavihek in vklopite potrditveno polje v ""Pustite poskusno maso v ravnini Plane1"". Nato preklopite nazaj na ""Rezultat"" zavihek ". Teža in kot namestitve korekcijske uteži se samodejno preračunata.

- Kotni položaj korektivne uteži se določi glede na mesto namestitve poskusne uteži. Smer reference kota sovpada s smerjo vrtenja rotorja.

- V primeru ""Fiksni položaj"" - 1st (Z1), ki sovpada z mestom namestitve preskusne uteži. Smer štetja številke položaja je v smeri vrtenja rotorja.

- Privzeto bo korekcijska utež dodana rotorju. To je označeno z oznako, nastavljeno v ""Dodaj"". Če utež odstranjujete (na primer z vrtanjem), morate v polje ""Izbriši"" polje, po katerem se bo kotni položaj korekcijske uteži samodejno spremenil za 180º.

Po namestitvi korekcijske uteži na uravnoteževalni rotor v delovnem oknu je potrebno izvesti RunC (obrezovanje) in oceniti učinkovitost opravljenega uravnoteženja.

RunC (preverjanje kakovosti ravnotežja)

⚠️ Pozor! Pred začetkom merjenja na RunC, je treba vklopiti vrtenje rotorja stroja in se prepričati, da je prešel v način delovanja (stabilna frekvenca vrtenja).

Za izvedbo meritev vibracij v ""RunC (preverjanje kakovosti ravnotežja)"v razdelku " kliknite na ""F7 - RunTrim"gumb " (ali pritisnite tipko F7 na tipkovnici).

Po uspešnem zaključku postopka merjenja, v ""RunC (preverjanje kakovosti ravnotežja)"V razdelku »» na levi plošči se prikažejo rezultati meritev hitrosti rotorja (RPM) ter vrednost efektivne vrednosti (Vo1) in faze (F1) vibracije 1x.

V ""Rezultat"" se prikažejo rezultati izračuna mase in kota namestitve dodatne korektivne uteži.

Slika 7.24. Uravnoteženje v eni ravnini. Izvedba funkcije RunTrim. Zavihek Rezultat

Ta utež se lahko doda korekcijski uteži, ki je že nameščena na rotorju, da se izravna preostalo neravnovesje. Poleg tega je v spodnjem delu tega okna prikazana preostala neuravnoteženost rotorja, dosežena po uravnoteženju.

Če količina preostalih vibracij in/ali preostale neuravnoteženosti uravnoteženega rotorja ustreza zahtevam glede tolerance, določenim v tehnični dokumentaciji, se postopek uravnoteženja lahko zaključi.

V nasprotnem primeru se postopek uravnoteženja lahko nadaljuje. To omogoča, da se z metodo zaporednih približkov popravijo morebitne napake, do katerih lahko pride med namestitvijo (odstranitvijo) korekcijske uteži na uravnoteženem rotorju.

Pri nadaljevanju postopka uravnoteženja na uravnoteženem rotorju je potrebno namestiti (odstraniti) dodatno korektivno maso, katere parametri so navedeni v poglavju ""Korekcijske mase in koti".

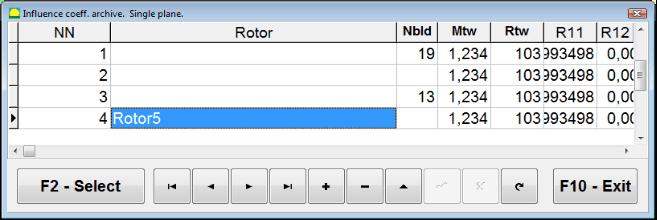

Koeficienti vpliva (1 ravnina)

""F4-Inf.Coeff"gumb " v ""Rezultat"Zavihek " se uporablja za ogled in shranjevanje koeficientov uravnoteženja rotorja (vplivnih koeficientov), izračunanih iz rezultatov kalibracijskih potekov, v pomnilnik računalnika.

Ko ga pritisnete, se prikaže ""Koeficienti vpliva (ena ravnina)"Na zaslonu računalnika se prikaže okno ", v katerem so prikazani koeficienti uravnoteženja, izračunani iz rezultatov kalibracijskih (preskusnih) voženj. Če naj bi se med nadaljnjim uravnoteženjem tega stroja uporabljal ""Shranjeni koeficient.""V tem načinu morajo biti ti koeficienti shranjeni v pomnilniku računalnika.

Če želite to narediti, kliknite na ""F9 - Shrani"gumb " in pojdite na drugo stran ""Arhiv vplivnih koeficientov. Ena ravnina."

Slika 7.25. Izravnalni koeficienti v prvi ravnini

Nato morate vnesti ime tega stroja v polje ""Rotor""stolpec in kliknite""F2-Save"" gumb " za shranjevanje določenih podatkov v računalnik.

Nato se lahko vrnete v prejšnje okno s pritiskom na ""F10-izhod"gumb " (ali funkcijsko tipko F10 na tipkovnici računalnika).

Slika 7.26. "Arhiv vplivnih koeficientov. Ena ravnina.""

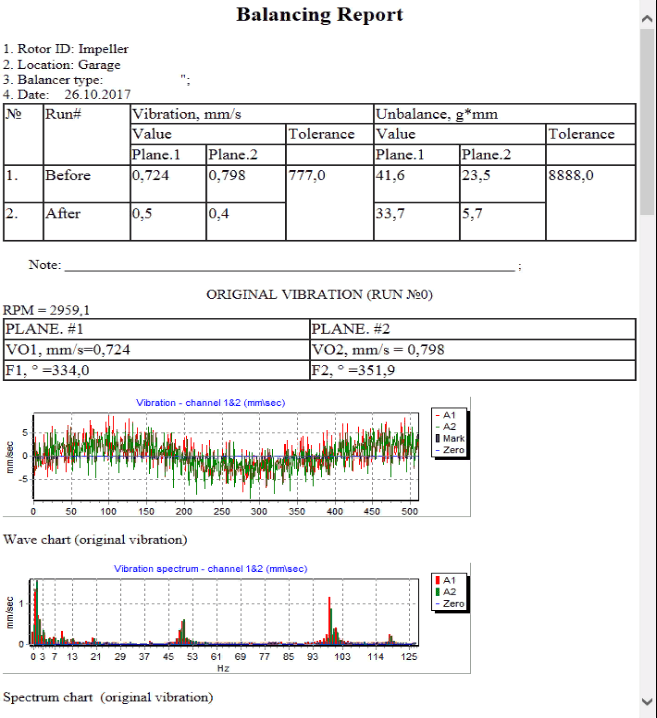

Poročilo o uravnoteženju

Po uravnoteženju so vsi podatki shranjeni in poročilo o uravnoteženju ustvarjeno. Poročilo si lahko ogledate in uredite v vgrajenem urejevalniku. V oknu ""Uravnoteženje arhiva v eni ravnini"" (Slika 7.9) pritisnite gumb ""F9 - Poročilo"" za dostop do urejevalnika poročil o uravnoteženju.

Slika 7.27. Poročilo o uravnoteženju.

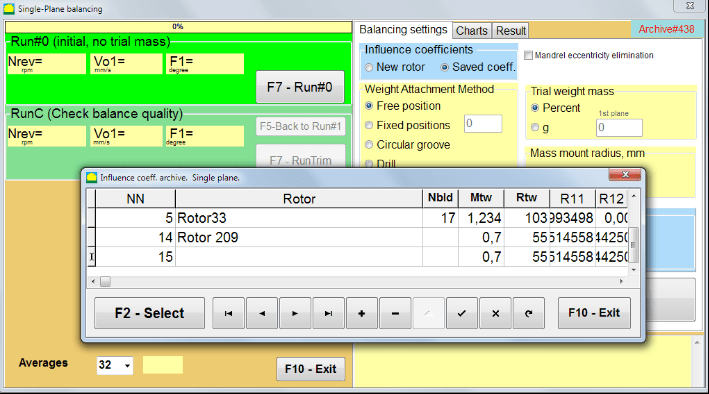

Postopek uravnoteženja shranjenih koeficientov s shranjenimi vplivnimi koeficienti v eni ravnini

Nastavitev merilnega sistema (vnos začetnih podatkov)

Prihranjeni količnik uravnoteženja se lahko izvede na stroju, za katerega so bili balansirni koeficienti že določeni in vneseni v računalniški pomnilnik.

⚠️ Pozor! Pri izravnavi s shranjenimi koeficienti je treba senzor vibracij in senzor faznega kota namestiti na enak način kot pri začetni izravnavi.

Vnos začetnih podatkov za Prihranjeni količnik uravnoteženja (kot v primeru primarnega(""Nov rotor"") uravnoteženje) se začne v ""Izravnava v eni ravnini. Nastavitve izravnave.".

V tem primeru, v ""Koeficienti vpliva"v razdelku " izberite ""Shranjeni koeficient"" element. V tem primeru druga stran elementa ""Koeficient vpliva Arhiv. Posamezna ravnina.", ki hrani arhiv shranjenih koeficientov uravnoteženja.

Slika 7.28. Izravnava s prihranjenimi koeficienti vpliva v 1 ravnini

Z uporabo kontrolnih gumbov "►" ali "◄" lahko po pregledu tabele tega arhiva izberete želeni zapis z uravnoteženimi koeficienti stroja, ki nas zanima. Nato za uporabo teh podatkov pri trenutnih meritvah pritisnite gumb ""F2 - Izberite"gumb ".

Po tem se vsebina vseh drugih oken ""Izravnava v eni ravnini. Nastavitve izravnave."" se izpolnijo samodejno.

Po končanem vnosu začetnih podatkov lahko začnete meriti.

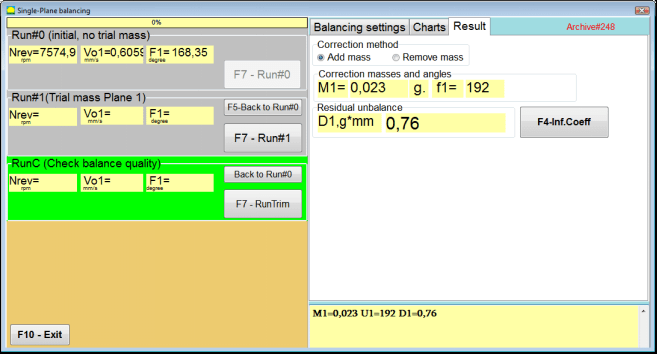

Meritve med uravnoteženjem s shranjenimi vplivnimi koeficienti

Za uravnoteženje s shranjenimi koeficienti vpliva je potreben le en začetni zagon in vsaj en preskusni zagon stroja za uravnoteženje.

⚠️ Pozor! Pred začetkom merjenja je treba vklopiti vrtenje rotorja in se prepričati, da je frekvenca vrtenja stabilna.

Za izvedbo meritev parametrov vibracij v ""Run#0 (Začetno, brez poskusne mase)"" odsek, pritisnite ""F7 - Run#0"" (ali pritisnite tipko F7 na tipkovnici računalnika).

Slika 7.29. Izravnava s prihranjenimi koeficienti vpliva v eni ravnini. Rezultati po eni izvedbi.

V ustreznih poljih ""Run#0"" se prikažejo rezultati meritev hitrosti rotorja (RPM), vrednost efektivne komponente (Vо1) in faze (F1) vibracije 1x.

Hkrati pa ""Rezultat"Zavihek " prikazuje rezultate izračuna mase in kota korekcijske uteži, ki jo je treba namestiti na rotor za kompenzacijo neravnovesja.

Poleg tega se v primeru uporabe polarnega koordinatnega sistema na zaslonu prikažejo vrednosti mase in koti namestitve korekcijskih uteži.

V primeru delitve korekcijske uteži na fiksnih položajih se prikažejo številke položajev balansirnega rotorja in masa uteži, ki jo je treba namestiti nanje.

Poleg tega se postopek izravnave izvaja v skladu s priporočili iz oddelka 7.4.2 za primarno izravnavo.

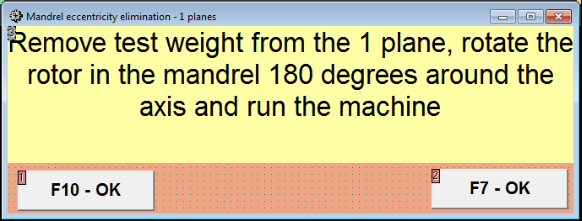

Odprava ekscentričnosti trna (uravnoteženje indeksa)

Če je med uravnoteženjem rotor nameščen v valjast trn, lahko ekscentričnost trna povzroči dodatno napako. Za odpravo te napake je treba rotor v trnju namestiti za 180 stopinj in opraviti dodatni zagon. To se imenuje uravnoteženje indeksa.

Program Balanset-1A ponuja posebno možnost za uravnoteženje indeksov. Ko je preverjeno odpravljanje ekscentričnosti trna, se v balansirnem oknu prikaže dodatni razdelek RunEcc.

Slika 7.30. Delovno okno za uravnoteženje indeksov.

Po zagonu programa Run # 1 (Poskusna masovna ravnina 1) se prikaže okno

Slika 7.31 Okno pozornosti za izravnavo indeksa.

Po namestitvi rotorja z zasukom za 180° je treba zaključiti ukaz Run Ecc. Program bo samodejno izračunal dejansko neravnovesje rotorja, ne da bi to vplivalo na ekscentričnost trna.

7.5 Dvoravninsko uravnoteženje

Pred začetkom dela v Izravnava dveh ravnin je treba na ohišje stroja na izbranih merilnih točkah namestiti senzorje vibracij in jih priključiti na vhoda X1 oziroma X2 merilne enote.

Na vhod X3 merilne enote je treba priključiti optični senzor faznega kota. Poleg tega je treba za uporabo tega senzorja na dostopno površino rotorja izravnalnega stroja nalepiti odsevni trak.

Podrobne zahteve za izbiro mesta namestitve senzorjev in njihovo namestitev v objektu med uravnoteženjem so določene v Dodatku 1.

Delo na programu v ""Izravnava dveh ravnin"" način se zažene v glavnem oknu programov.

Kliknite na ""F3-dve letali"gumb " (ali pritisnite tipko F3 na tipkovnici računalnika).

Nato kliknite gumb "F7 – Balansiranje", po katerem se bo na zaslonu računalnika prikazalo delovno okno (glej sliko 7.13), izbira arhiva za shranjevanje podatkov pri uravnoteženju v dveh ravninah.

Slika 7.32 Arhivsko okno za uravnoteženje dveh ravnin.

V tem oknu morate vnesti podatke uravnoteženega rotorja. Po pritisku na ""F10-OK"", se bo prikazalo okno za uravnoteženje.

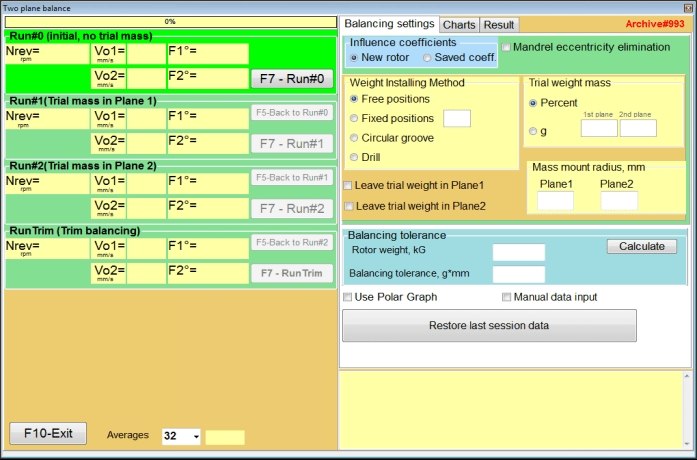

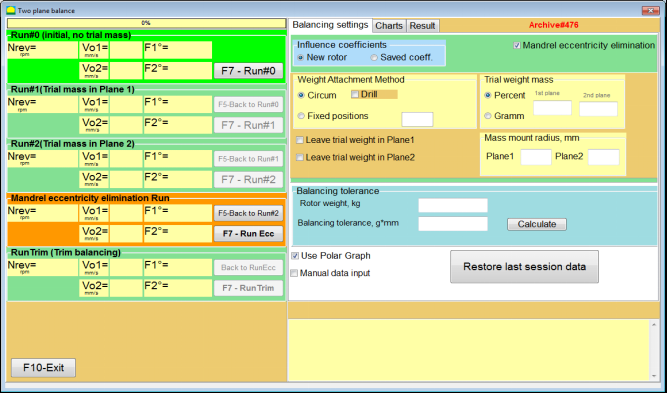

Nastavitve uravnoteženja (2-ravninsko)

Slika 7.33. Okno za uravnoteženje v dveh ravninah.

Na desni strani okna je ""Nastavitve uravnoteženja"" zavihek za vnos nastavitev pred uravnoteženjem.

- Koeficienti vpliva - Uravnoteženje novega rotorja ali uravnoteženje z uporabo shranjenih vplivnih koeficientov (koeficientov uravnoteženja)

- Odprava ekscentričnosti trna - Uravnoteženje z dodatnim zagonom za odpravo vpliva ekscentričnosti trna

- Metoda pritrditve teže - Namestitev korektivnih uteži na poljubno mesto na obodu rotorja ali v fiksni položaj. Izračuni za vrtanje pri odstranjevanju mase.

- "Prosti položaj"" - uteži se lahko namestijo v poljubne kotne položaje na obodu rotorja.

- "Fiksni položaj"" - utež je mogoče namestiti v fiksne kotne položaje na rotorju, na primer na lopatice ali luknje (na primer 12 lukenj – 30 stopinj) itd. Število fiksnih položajev je treba vnesti v ustrezno polje. Po uravnoteženju bo program utež samodejno razdelil na dva dela in navedel število položajev, na katerih je treba določiti dobljene mase.

- Preskusna masa teže - Poskusna teža

- Pustite poskusno maso v ravnini Plane1 / Plane2 - Pri uravnoteženju odstranite ali pustite poskusno utež.

- Polmer pritrditve mase, mm - Polmer montaže poskusnih in korektivnih uteži

- Izravnalna toleranca - Vnos ali izračun toleranc preostale neravnovesnosti v g-mm

- Uporaba polarnega grafa - Za prikaz rezultatov uravnoteženja uporabite polarni graf

- Ročni vnos podatkov - Ročni vnos podatkov za izračun uteži za uravnoteženje

- Obnovitev podatkov zadnje seje - Obnovitev merilnih podatkov zadnje seje v primeru neuspešnega nadaljevanja uravnoteženja.

2 letali za uravnoteženje. Nov rotor

Nastavitev merilnega sistema (vnos začetnih podatkov)

Vnos začetnih podatkov za Novo uravnoteženje rotorja v ""Dvoravninsko uravnoteženje. Nastavitve".

V tem primeru, v ""Koeficienti vpliva"v razdelku " izberite ""Nov rotor""element".

Nadalje, v razdelku ""Preskusna masa teže"", morate izbrati mersko enoto mase poskusne uteži - ""Gram"" ali ""Odstotek".

Pri izbiri merske enote ""Odstotek"", bodo vsi nadaljnji izračuni mase korektivne uteži izvedeni v odstotkih glede na maso poskusne uteži.

Pri izbiri ""Gram"" merska enota, vsi nadaljnji izračuni mase korektivne uteži bodo izvedeni v gramih. Nato vnesite v okna, ki se nahajajo desno od napisa ""Gram""masa poskusnih uteži, ki bodo nameščene na rotorju.".

⚠️ Pozor! Če je treba uporabiti ""Shranjeni koeficient.""Način za nadaljnje delo med začetnim uravnoteženjem, maso poskusnih uteži je treba vnesti v gramov.

Nato izberite ""Metoda pritrditve teže" - "Circum"" ali ""Fiksni položaj".

Če izberete ""Fiksni položaj"", morate vnesti število položajev.

Izračun tolerance za preostalo neravnovesje (toleranca uravnoteženja)

Toleranco za preostalo neravnovesje (toleranco uravnoteženja) je mogoče izračunati v skladu s postopkom, opisanim v standardu ISO 1940 Vibracije. Zahteve glede kakovosti uravnoteženja rotorjev v konstantnem (togem) stanju. 1. del. Specifikacija in preverjanje toleranc uravnoteženja.

Slika 7.34. Okno za izračun tolerance uravnoteženja

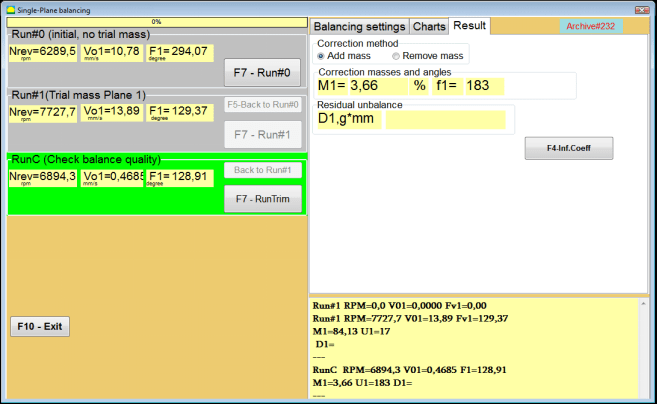

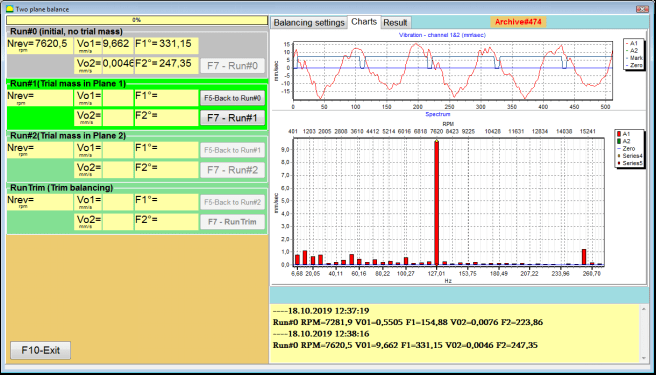

Začetni zagon (Run#0)

Pri uravnoteženju v dveh ravninah v ""Nov rotor"" način, uravnoteženje zahteva tri kalibracijske zagone in vsaj en testni zagon balansirnega stroja.

Meritev vibracij ob prvem zagonu stroja se izvede v ""Ravnotežje v dveh ravninah""delovno okno v""Run#0""oddelek".

Slika 7.35. Rezultati meritev pri uravnoteženju v dveh ravninah po začetni izvedbi.

⚠️ Pozor! Pred začetkom meritve je potrebno vklopiti vrtenje rotorja balansirnega stroja (prvi zagon) in se prepričati, da je vstopil v način delovanja s stabilno hitrostjo.

Merjenje parametrov vibracij v Run#0 v razdelku kliknite na ""F7 - Run#0"gumb " (ali pritisnite tipko F7 na računalniški tipkovnici)

Rezultati meritev hitrosti rotorja (RPM), vrednosti RMS (VО1, VО2) in faz (F1, F2) vibracije 1x se prikažejo v ustreznih oknih Run#0 oddelek.

Run#1.Trial masa v ravnini Plane1

Preden začnete meriti parametre vibracij v ""Run#1.Trial masa v ravnini Plane1"" razdelku, morate ustaviti vrtenje rotorja balansirnega stroja in nanj namestiti poskusno utež, katere masa je izbrana v ""Preskusna masa teže""oddelek".

⚠️ Pozor!

- Vprašanje izbire mase poskusnih uteži in njihovih mest namestitve na rotorju balansirnega stroja je podrobno obravnavano v Dodatku 1.

- Če je potrebno uporabiti Shranjeni koeficient. Pri nadaljnjem delu mora mesto za namestitev preskusne uteži nujno sovpadati z mestom za namestitev oznake, ki se uporablja za odčitavanje faznega kota.

Nato je treba ponovno vklopiti vrtenje rotorja balansirnega stroja in se prepričati, da je prešel v način delovanja.

Za merjenje parametrov vibracij v ""Zagon # 1.Preskusna masa v ravnini Plane1"v razdelku " kliknite na ""F7 - Run#1"gumb " (ali pritisnite tipko F7 na tipkovnici računalnika).

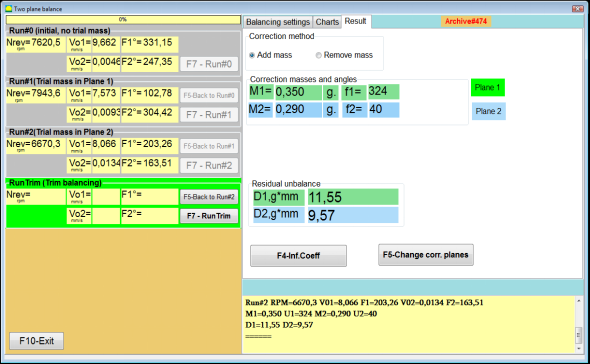

Po uspešnem zaključku meritve se vrnete na zavihek z rezultati meritev.

V tem primeru v ustreznih oknih ""Run#1. Poskusna masa v ravnini1"" odsek, rezultati meritev hitrosti rotorja (RPM), kot tudi vrednosti komponent efektivne vrednosti (Vо1, Vо2) in faz (F1, F2) vibracije 1x.

""Zaženi # 2. Poskusna masa v ravnini2""

Preden začnete meriti parametre vibracij v razdelku ""Zagon # 2.Poskusna masa v ravnini 2"", morate izvesti naslednje korake:

- ustavite vrtenje rotorja balansirnega stroja;

- odstranite poskusno utež, nameščeno v ravnini 1;

- V ravnino 2 namestite poskusno utež, katere masa je izbrana v razdelku ""Preskusna masa teže".

Nato vklopite vrtenje rotorja balansirnega stroja in se prepričajte, da je dosegel delovno hitrost.

Za začetek merjenja vibracij v ""Zagon # 2.Poskusna masa v ravnini 2"v razdelku " kliknite na ""F7 - Izvedba # 2"gumb " (ali pritisnite tipko F7 na tipkovnici računalnika). Nato gumb ""Rezultat"" se odpre zavihek ".

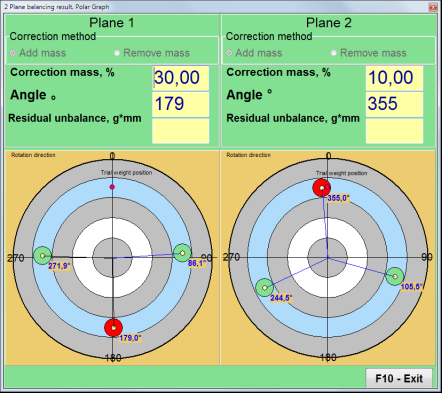

V primeru uporabe Metoda pritrditve teže" - "Prosti položaji, zaslon prikazuje vrednosti mase (M1, M2) in kote namestitve (f1, f2) korekcijskih uteži.

Slika 7.36. Rezultati izračuna korekcijskih uteži - prosti položaj

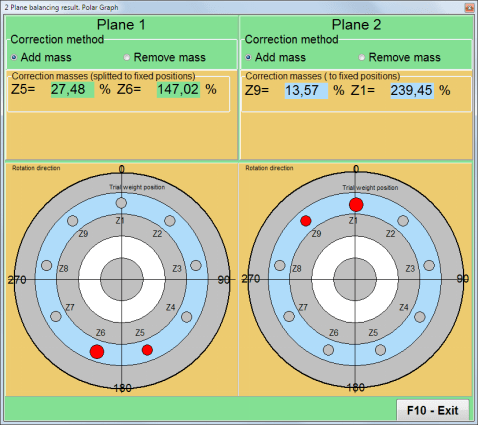

Slika 7.37. Rezultati izračuna korekcijskih uteži - prosti položaj. Polarni diagram

Pri uporabi metode pritrditve z utežjo" – "Fiksni položaji

Slika 7.38. Rezultati izračuna korekcijskih uteži – fiksni položaj.

Slika 7.39. Rezultati izračuna korekcijskih uteži - fiksni položaj. Polarni diagram.

V primeru uporabe metode pritrditve uteži" – ""Krožni žleb"

Slika 7.40. Rezultati izračuna korekcijskih uteži – krožni utor.

⚠️ Pozor!

- Po končanem postopku merjenja na RUN#2 balansirnega stroja, ustavite vrtenje rotorja in odstranite predhodno nameščeno poskusno utež. Nato lahko namestite (ali odstranite) korekcijske uteži.

- Kotni položaj korektivnih uteži v polarnem koordinatnem sistemu se šteje od mesta namestitve poskusne uteži v smeri vrtenja rotorja.

- V primeru ""Fiksni položaj"" - 1st (Z1), ki sovpada z mestom namestitve preskusne uteži. Smer štetja številke položaja je v smeri vrtenja rotorja.

- Privzeto bo korekcijska utež dodana rotorju. To je označeno z oznako, nastavljeno v ""Dodaj"". Če utež odstranjujete (na primer z vrtanjem), morate v polje ""Izbriši"" polje, po katerem se bo kotni položaj korekcijske uteži samodejno spremenil za 180º.

RunC (Trim run)

Po namestitvi korekcijske uteži na balansirni rotor je treba izvesti RunC (trim) in oceniti učinkovitost izvedenega balansiranja.

⚠️ Pozor! Pred začetkom meritve na testnem teku je potrebno vklopiti vrtenje rotorja stroja in se prepričati, da je dosegel delovno hitrost.

Za merjenje parametrov vibracij v razdelku RunTrim (Preverjanje kakovosti ravnotežja) kliknite na ""F7 - RunTrim"gumb " (ali pritisnite tipko F7 na tipkovnici računalnika).

Prikazani bodo rezultati merjenja frekvence vrtenja rotorja (RPM) ter vrednosti efektivne vrednosti komponente (Vо1) in faze (F1) 1x vibracij.

""Rezultat"Na desni strani delovnega okna se prikaže zavihek " s tabelo rezultatov meritev, ki prikazuje rezultate izračuna parametrov dodatnih korektivnih uteži.

Te uteži se lahko dodajo korekcijskim utežem, ki so že nameščene na rotorju, da se izravna preostala neuravnoteženost.

Poleg tega je v spodnjem delu tega okna prikazana preostala neuravnoteženost rotorja, dosežena po uravnoteženju.

V primeru, da vrednosti preostalih vibracij in/ali preostale neuravnoteženosti uravnoteženega rotorja izpolnjujejo tolerančne zahteve, določene v tehnični dokumentaciji, se lahko postopek uravnoteženja zaključi.

V nasprotnem primeru se postopek uravnoteženja lahko nadaljuje. To omogoča, da se z metodo zaporednih približkov popravijo morebitne napake, do katerih lahko pride med namestitvijo (odstranitvijo) korekcijske uteži na uravnoteženem rotorju.

Pri nadaljevanju postopka uravnoteženja na uravnoteženem rotorju je potrebno namestiti (odstraniti) dodatno korektivno maso, katere parametri so navedeni v oknu "Rezultat".

V ""Rezultat""okno, na voljo sta dva kontrolna gumba -""F4-Inf.Coeff", "F5 - Spreminjanje korekcijskih ravnin".

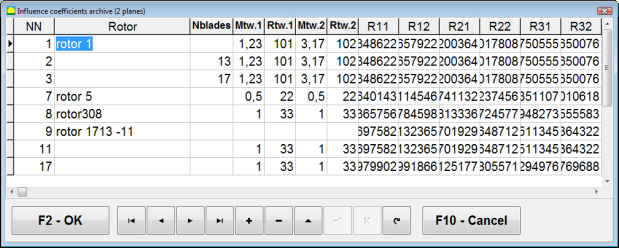

Koeficienti vpliva (2 ravnini)

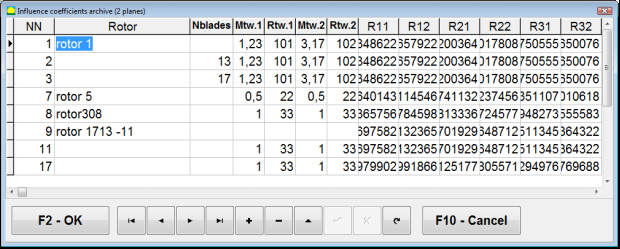

""F4-Inf.Coeff"Gumb " (ali funkcijska tipka F4 na tipkovnici računalnika) se uporablja za ogled in shranjevanje koeficientov uravnoteženja rotorja v pomnilnik računalnika, izračunanih iz rezultatov dveh zagonov kalibracije.

Ko ga pritisnete, se prikaže ""Koeficienti vpliva (dve ravnini)""Na zaslonu računalnika se prikaže delovno okno, v katerem so prikazani koeficienti uravnoteženja, izračunani na podlagi rezultatov prvih treh zagonov kalibracije.

Slika 7.41. Delovno okno z izravnalnimi koeficienti v dveh ravninah.

V prihodnje je pri uravnoteženju takšnega tipa stroja predvidena uporaba ""Shranjeni koeficient."" način in koeficienti uravnoteženja, shranjeni v pomnilniku računalnika.

Če želite shraniti koeficiente, kliknite na ""F9 - Shrani"gumb " in pojdite na ""Arhiv koeficientov vpliva (2 ploskvi)""okna (glej sliko 7.42)

Slika 7.42. Druga stran delovnega okna z izravnalnimi koeficienti v dveh ravninah.

Sprememba ravnin za korekcijo

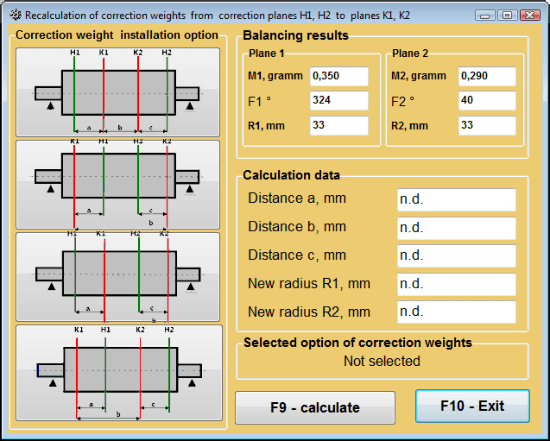

""F5 - Spreminjanje korekcijskih ravnin"Gumb " se uporablja, kadar je treba spremeniti položaj korekcijskih ravnin, ko je treba ponovno izračunati mase in kote namestitve korekcijskih uteži.

Ta način je uporaben predvsem pri uravnoteženju rotorjev zapletene oblike (na primer ročične gredi).

Ko pritisnete ta gumb, se delovno okno ""Ponovni izračun mase in kota korekcijskih uteži za druge korekcijske ravnine"Na zaslonu računalnika se prikaže ".

V tem delovnem oknu morate izbrati eno od 4 možnosti, tako da kliknete ustrezno sliko.

Prvotni korekcijski ravnini (Н1 in Н2) sta označeni z zeleno barvo, novi (K1 in K2), za kateri se izvaja preračunavanje, pa z rdečo.

Nato v ""Podatki za izračun"V razdelek »vnesite zahtevane podatke, vključno z:«

- razdalja med ustreznimi korekcijskimi ravninami (a, b, c);

- nove vrednosti polmerov namestitve korektivnih uteži na rotorju (R1 ', R2').

Po vnosu podatkov morate pritisniti gumb ""F9 - izračunajte"

Rezultati izračuna (mase M1, M2 in kota namestitve korektivnih uteži f1, f2) so prikazani v ustreznem razdelku tega delovnega okna.

Slika 7.43 Sprememba korekcijskih ravnin. Ponovni izračun korekcijske mase in kota glede na druge korekcijske ravnine.

Shranjeni koeficient uravnoteženja v dveh ravninah

Prihranjeni količnik uravnoteženja se lahko izvede na stroju, za katerega so bili balansirni koeficienti že določeni in shranjeni v pomnilniku računalnika.

⚠️ Pozor! Pri ponovnem uravnoteženju je treba senzorje vibracij in senzor faznega kota namestiti na enak način kot pri prvem uravnoteženju.

Vnos začetnih podatkov za ponovno uravnoteženje se začne v ""Dvoravninsko ravnovesje. Nastavitve uravnoteženja".

V tem primeru, v ""Koeficienti vpliva"v razdelku " izberite ""Shranjeni koeficient.""Predmet. V tem primeru okno""Arhiv koeficientov vpliva (2 ploskvi)"", v katerem je shranjen arhiv predhodno določenih koeficientov uravnoteženja.

Z uporabo kontrolnih gumbov "►" ali "◄" lahko po pregledu tabele tega arhiva izberete želeni zapis z uravnoteženimi koeficienti stroja, ki nas zanima. Nato za uporabo teh podatkov pri trenutnih meritvah pritisnite gumb ""F2 - OK"gumb " in se vrnite v prejšnje delovno okno.

Slika 7.44. Druga stran delovnega okna z izravnalnimi koeficienti v dveh ravninah.

Po tem se vsebina vseh drugih oken ""Uravnoteženje v 2 pl. Izvorni podatki"" se izpolni samodejno.

Shranjeni koeficient. Izravnava

"Shranjeni koeficient.""Uravnoteženje zahteva le en zagon nastavitve in vsaj en testni zagon balansirnega stroja.".

Merjenje vibracij na začetku uglaševanja (Run # 0) stroja se izvaja v ""Uravnoteženje v 2 ravninah""delovno okno s tabelo rezultatov uravnoteženja v Run # 0 oddelek.

⚠️ Pozor! Pred začetkom merjenja je treba vklopiti vrtenje rotorja balansirnega stroja in se prepričati, da je prešel v način delovanja s stabilno hitrostjo.

Merjenje parametrov vibracij v Run # 0 v razdelku kliknite na ""F7 - Run#0"gumb " (ali pritisnite tipko F7 na tipkovnici računalnika).

Rezultati merjenja hitrosti rotorja (RPM) ter vrednosti komponent efektivne vrednosti (VО1, VО2) in faz (F1, F2) 1x vibracij se prikažejo v ustreznih poljih Run # 0 oddelek.

Hkrati pa ""Rezultat"" Odpre se zavihek ", ki prikazuje rezultate izračuna parametrov korektivnih uteži, ki jih je treba namestiti na rotor za kompenzacijo njegovega neravnovesja.

Poleg tega se v primeru uporabe polarnega koordinatnega sistema na zaslonu prikažejo vrednosti mase in koti namestitve korektivnih uteži.

V primeru razgradnje korekcijskih uteži na lopaticah so prikazane številke lopatic izravnalnega rotorja in masa uteži, ki jih je treba namestiti nanje.

Poleg tega se postopek izravnave izvaja v skladu s priporočili iz oddelka 7.6.1.2 za primarno izravnavo.

⚠️ Pozor!

- Po končanem postopku merjenja po drugem zagonu uravnoteženega stroja ustavite vrtenje njegovega rotorja in odstranite predhodno nastavljeno preskusno utež. Šele nato lahko začnete nameščati (ali odstranjevati) korekcijsko utež na rotor.

- Štetje kotnega položaja mesta dodajanja (ali odstranjevanja) korekcijske uteži z rotorja se izvede na mestu namestitve preskusne uteži v polarnem koordinatnem sistemu. Smer štetja sovpada s smerjo kota vrtenja rotorja.

- V primeru uravnoteženja na lopaticah – uravnotežena lopatica rotorja, označena kot položaj 1, sovpada s mestom namestitve poskusne uteži. Referenčna smer lopatice, prikazana na zaslonu računalnika, se izvede v smeri vrtenja rotorja.

- V tej različici programa je privzeto sprejeto, da bo na rotor dodana korekcijska utež. To potrjuje oznaka, nastavljena v polju "Dodatek". V primeru popravka neravnovesja z odstranitvijo uteži (na primer z vrtanjem) je treba v polje "Odstranitev" namestiti oznako, nato pa se bo kotni položaj korekcijske uteži samodejno spremenil za 180º.

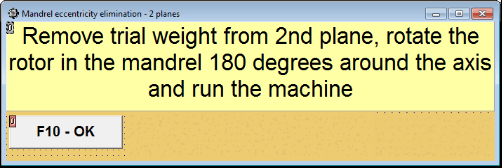

Odprava ekscentričnosti trna (uravnoteženje indeksa) - dve ravnini

Če je med uravnoteženjem rotor nameščen v valjast trn, lahko ekscentričnost trna povzroči dodatno napako. Za odpravo te napake je treba rotor v trnju namestiti za 180 stopinj in opraviti dodatni zagon. To se imenuje uravnoteženje indeksa.

Program Balanset-1A ponuja posebno možnost za uravnoteženje indeksov. Ko je preverjeno odpravljanje ekscentričnosti trna, se v balansirnem oknu prikaže dodatni razdelek RunEcc.

Slika 7.45. Delovno okno za uravnoteženje indeksov.

Po zagonu programa Run # 2 (Trial mass Plane 2) se prikaže okno

Slika 7.46. Okna za pozornost

Po namestitvi rotorja z zasukom za 180° je treba zaključiti ukaz Run Ecc. Program bo samodejno izračunal dejansko neravnovesje rotorja, ne da bi to vplivalo na ekscentričnost trna.

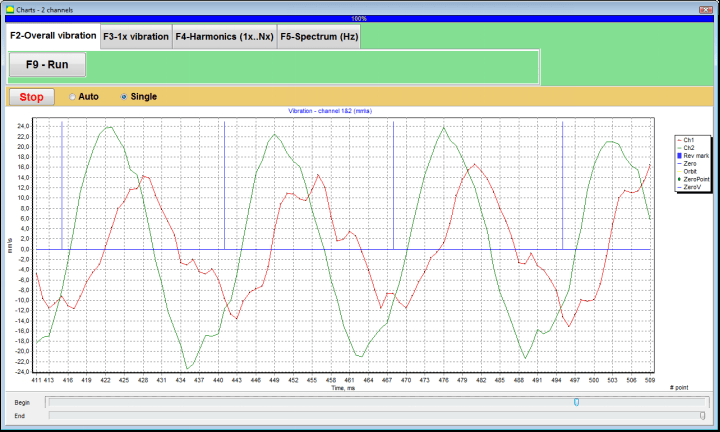

7.6 Način grafikonov

Delo v načinu "Grafikoni" se začne v začetnem oknu (glej sliko 7.1) s pritiskom na ""F8 – Grafikoni". Nato se odpre okno "Meritev vibracij na dveh kanalih. Grafikoni" (glej sliko 7.19).

Slika 7.47. Delovno okno "Merjenje vibracij na dveh kanalih. Diagrami".

Pri delu v tem načinu je mogoče izrisati štiri različice grafa vibracij.

Prva različica omogoča pridobitev časovne funkcije celotne vibracije (hitrosti vibracij) na prvem in drugem merilnem kanalu.

Druga različica omogoča pridobitev grafov vibracij (hitrosti vibracij), ki se pojavljajo pri frekvenci vrtenja in njenih višjih harmonskih komponentah.

Ti grafi so rezultat sinhronega filtriranja celotne časovne funkcije vibracij.

Tretja različica vsebuje diagrame vibracij z rezultati harmonične analize.

Četrta različica omogoča pridobitev grafa vibracij z rezultati spektralne analize.

Grafikoni splošnih vibracij

Za risanje celotnega diagrama vibracij v operacijskem oknu ""Merjenje vibracij v dveh kanalih. Diagrami""Izbrati je treba način delovanja""splošne vibracije"" s klikom na ustrezni gumb. Nato v polju "Trajanje v sekundah" nastavite merjenje vibracij s klikom na gumb "▼" in s spustnega seznama izberite želeno trajanje merilnega procesa, ki je lahko enako 1, 5, 10, 15 ali 20 sekundam;

Ko ste pripravljeni, pritisnite (kliknite) gumb ""F9"-Measure", se postopek merjenja vibracij začne hkrati na dveh kanalih.

Po končanem postopku merjenja se v delovnem oknu prikažejo časovni diagrami funkcije celotne vibracije prvega (rdeči) in drugega (zeleni) kanala (glejte sliko 7.47).

Na teh diagramih je na osi X prikazan čas, na osi Y pa amplituda hitrosti vibracij (mm/s).

Slika 7.48. Delovno okno za izhod časovne funkcije celotnih diagramov vibracij

V teh grafih so tudi oznake (modro obarvane), ki povezujejo grafe skupnih vibracij s frekvenco vrtenja rotorja. Poleg tega vsaka oznaka označuje začetek (konec) naslednjega obrata rotorja.

Za spremembo merila grafa na osi X lahko uporabite drsnik, ki ga na sliki 7.20 označuje puščica.

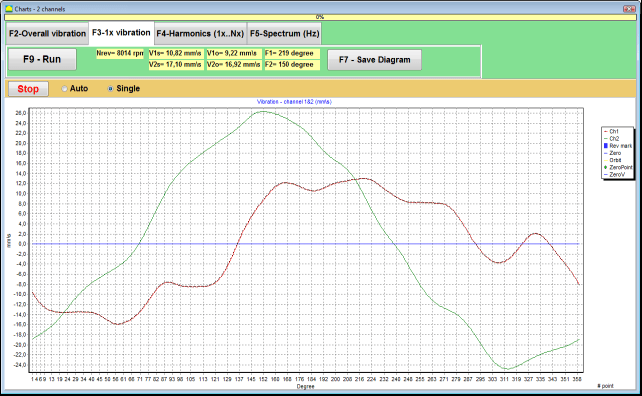

Grafikoni vibracij 1x

Za risanje vibracijskega diagrama 1x v operacijskem oknu ""Merjenje vibracij v dveh kanalih. Diagrami""Izbrati je treba način delovanja""1x vibracija"" s klikom na ustrezni gumb.

Nato se prikaže operacijsko okno "1x vibracija".

Pritisnite (kliknite) gumb ""F9"-Measure", se postopek merjenja vibracij začne hkrati na dveh kanalih.

Slika 7.49. Delovno okno za izpis vibracijskih diagramov 1x.

Po končanem postopku merjenja in matematičnem izračunu rezultatov (sinhrono filtriranje časovne funkcije celotne vibracije) na zaslonu v glavnem oknu v obdobju, ki je enako en obrat rotorja se pojavijo grafikoni 1x vibracija na dveh kanalih.

V tem primeru je graf za prvi kanal prikazan v rdeči barvi, za drugi kanal pa v zeleni. Na teh diagramih je na osi X prikazan kot vrtenja rotorja (od oznake do oznake), na osi Y pa je prikazana amplituda hitrosti vibracij (mm/s).

Poleg tega v zgornjem delu delovnega okna (desno od gumba ""F9 – Merjenje"") numerične vrednosti meritev vibracij obeh kanalov, podobne tistim, ki jih dobimo v ""Merilnik vibracij"" način, se prikažejo.

Zlasti: efektivna vrednost celotne vibracije (V1s, V2s), velikost RMS (V1o, V2o) in faza (Fi, Fj) vibracij 1x in hitrosti rotorja (Nrev).

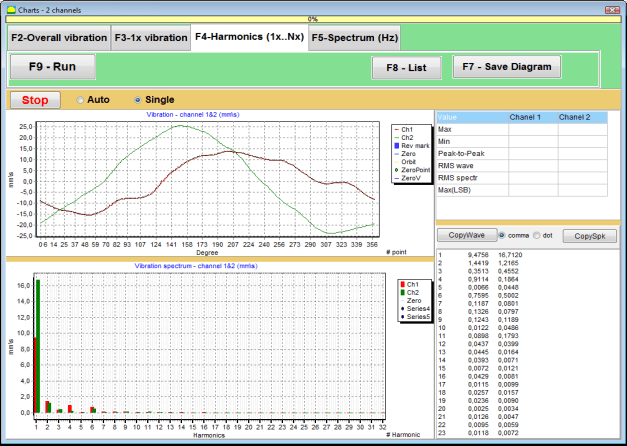

Vibracijski diagrami z rezultati harmonične analize

Za risanje grafikona z rezultati harmonične analize v operacijskem oknu ""Merjenje vibracij v dveh kanalih. Diagrami""Izbrati je treba način delovanja""Harmonična analiza"" s klikom na ustrezni gumb.

Nato se prikaže operacijsko okno za hkratni izpis diagramov začasne funkcije in spektra harmonskih vidikov vibracij, katerih period je enak ali večkratnik frekvence vrtenja rotorja.

Pozor!

Pri delovanju v tem načinu je treba uporabiti senzor faznega kota, ki sinhronizira postopek merjenja s frekvenco rotorja strojev, na katere je senzor nastavljen.

Slika 7.50. Harmoniki delovnega okna vibracij 1x.

Ko ste pripravljeni, pritisnite (kliknite) gumb ""F9"-Measure", se postopek merjenja vibracij začne hkrati na dveh kanalih.

Po zaključku meritve se v operacijskem oknu prikažejo grafi časovne funkcije (zgornji graf) in harmoniki vibracije 1x (spodnji graf).

Število harmonskih komponent je prikazano na osi X, efektivna vrednost hitrosti vibracij (mm/s) pa na osi Y.

Grafikoni časovne domene in spektra vibracij

Za risanje spektralnega diagrama uporabite ""F5-Spectrum"zavihek ":

Nato se prikaže operacijsko okno za hkratni izpis valovnih in vibracijskih diagramov.

Slika 7.51. Delovno okno za izpis spektra vibracij.

Ko ste pripravljeni, pritisnite (kliknite) gumb ""F9"-Measure", se postopek merjenja vibracij začne hkrati na dveh kanalih.

Po zaključku meritve se v operacijskem oknu prikažejo grafi časovne funkcije (zgornji graf) in spektra vibracij (spodnji graf).

Na osi X je prikazana frekvenca vibracij, na osi Y pa efektivna vrednost hitrosti vibracij (mm/s).

V tem primeru je graf za prvi kanal prikazan v rdeči barvi, za drugi kanal pa v zeleni.

8. Splošna navodila za uporabo in vzdrževanje naprave

8.1 Uravnoteženje meril kakovosti (standard ISO 2372)

Kakovost uravnoteženja je mogoče oceniti z uporabo ravni vibracij, določenih s standardom ISO 2372. Spodnja tabela prikazuje sprejemljive ravni vibracij za različne razrede strojev:

| Razred stroja | Dobro (mm/s RMS) |

Sprejemljivo (mm/s RMS) |

Še vedno sprejemljivo (mm/s RMS) |

Nesprejemljivo (mm/s RMS) |

|---|---|---|---|---|

| 1. razred Majhni stroji na togih temeljih (motorji do 15 kW) |

< 0.7 | 0.7 - 1.8 | 1.8 - 4.5 | > 4.5 |

| 2. razred Srednji stroji brez temeljev (motorji 15–75 kW), pogonski mehanizmi do 300 kW |

< 1.1 | 1.1 - 2.8 | 2.8 - 7.1 | > 7.1 |

| 3. razred Veliki stroji na togih temeljih (oprema nad 300 kW) |

< 1.8 | 1.8 - 4.5 | 4.5 - 11 | > 11 |

| 4. razred Veliki stroji na lahkih temeljih (oprema nad 300 kW) |

< 2.8 | 2.8 - 7.1 | 7.1 - 18 | > 18 |

Opomba: Te vrednosti so smernice za ocenjevanje kakovosti uravnoteženja. Vedno se ravnajte po specifikacijah proizvajalca opreme in veljavnih standardih za vašo uporabo.

8.2 Zahteve glede vzdrževanja

🔧 Redno vzdrževanje

- ✓Redna kalibracija senzorjev v skladu s specifikacijami proizvajalca

- ✓Senzorje naj bodo čisti in brez magnetnih ostankov

- ✓Opremo shranjujte v zaščitnem etuiju, ko je ne uporabljate

- ✓Zaščitite laserski senzor pred prahom in vlago

- ✓Redno preverjajte kabelske povezave glede obrabe ali poškodb

- ✓Posodobite programsko opremo, kot jo priporoča proizvajalec

- ✓Vzdržujte varnostne kopije pomembnih podatkov o uravnoteženju

📋 Standardi vzdrževanja EU

Vzdrževanje opreme mora biti v skladu z:

- EN ISO 9001: Zahteve sistemov vodenja kakovosti

- EN 13306: Terminologija in definicije vzdrževanja

- EN 15341: Ključni kazalniki uspešnosti vzdrževanja

- Redni varnostni pregledi v skladu z direktivo EU o strojih

PRILOGA 1. URAVNOTEŽENJE ROTORJA

Rotor je telo, ki se vrti okoli določene osi in ga ležajne površine držijo v nosilcih. Ležajne površine rotorja prenašajo teže na nosilce prek kotalnih ali drsnih ležajev. Izraz "ležajna površina" uporabljamo preprosto kot ležajni ležaj* ali površine, ki nadomeščajo ležajni ležaj.

*Tesnilo (Zapfen v nemščini za "tesnilo", "zatič") - je del gredi ali osi, ki ga nosi držalo (ležajna škatla).

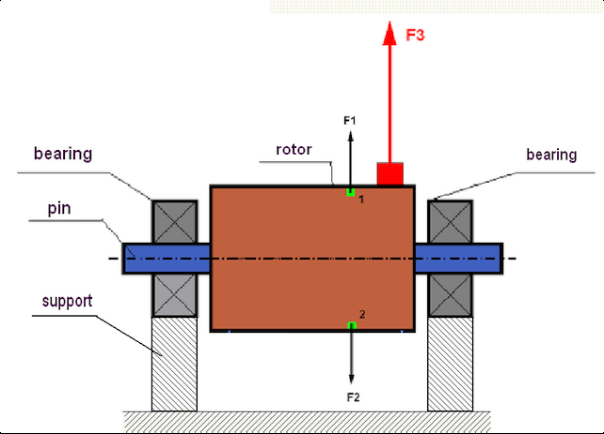

slika 1 Rotor in centrifugalne sile.

Pri popolnoma uravnoteženem rotorju je masa razporejena simetrično glede na os vrtenja. To pomeni, da lahko vsak element rotorja ustreza drugemu elementu, ki se nahaja simetrično glede na os vrtenja. Med vrtenjem na vsak element rotorja deluje centrifugalna sila, usmerjena v radialni smeri (pravokotno na os vrtenja rotorja). V uravnoteženem rotorju je centrifugalna sila, ki deluje na kateri koli element rotorja, uravnotežena s centrifugalno silo, ki deluje na simetrični element. Na primer, na elementa 1 in 2 (prikazana na sliki 1 in obarvana zeleno) vplivata centrifugalni sili F1 in F2: enaki po vrednosti in popolnoma nasprotni smeri. To velja za vse simetrične elemente rotorja, zato je skupna centrifugalna sila, ki vpliva na rotor, enaka 0, rotor je uravnotežen. Če pa je simetrija rotorja porušena (na sliki 1 je nesimetrični element označen z rdečo barvo), začne na rotor delovati neuravnotežena centrifugalna sila F3.

Pri vrtenju ta sila spreminja smer skupaj z vrtenjem rotorja. Dinamična obremenitev, ki nastane zaradi te sile, se prenese na ležaje, kar vodi do njihove pospešene obrabe. Poleg tega pod vplivom te spremenljive sile pride do ciklične deformacije nosilcev in temelja, na katerem je pritrjen rotor, kar povzroča vibracije. Za odpravo neravnovesja rotorja in spremljajočih vibracij je potrebno namestiti uteži za uravnoteženje, ki bodo obnovile simetrijo rotorja.

Izravnava rotorja je postopek za odpravo neravnovesja z dodajanjem izravnalnih mas.

Naloga uravnoteženja je poiskati vrednost in mesta (kot) namestitve ene ali več uravnoteženih mas.

Vrste rotorjev in neravnovesje

Glede na trdnost materiala rotorja in velikost centrifugalnih sil, ki nanj vplivajo, lahko rotorje razdelimo na dve vrsti: toge in prožne.

Togi rotorji se lahko pri obratovalnih pogojih pod vplivom centrifugalne sile nekoliko deformirajo, vendar se vpliv te deformacije v izračunih zato lahko zanemari.

Po drugi strani pa deformacije prožnih rotorjev ne smemo nikoli zanemariti. Deformacija prožnih rotorjev otežuje rešitev problema uravnoteženja in zahteva uporabo nekaterih drugih matematičnih modelov v primerjavi z nalogo uravnoteženja togih rotorjev. Pomembno je omeniti, da se isti rotor pri nizkih hitrostih vrtenja lahko obnaša kot togi rotor, pri visokih hitrostih pa kot prožni rotor. V nadaljevanju bomo obravnavali samo uravnoteženje togih rotorjev.

Glede na porazdelitev neuravnoteženih mas vzdolž dolžine rotorja lahko ločimo dve vrsti neravnovesja – statično in dinamično. Enako velja za statično in dinamično uravnoteženje rotorja.

Statično neravnovesje rotorja se pojavi brez vrtenja rotorja. Z drugimi besedami, rotor miruje, ko je pod vplivom gravitacije in poleg tega obrne "težko točko" navzdol. Primer rotorja s statičnim neravnovesjem je prikazan na sliki 2.

Slika 2

Dinamično neravnovesje se pojavi le, ko se rotor vrti.

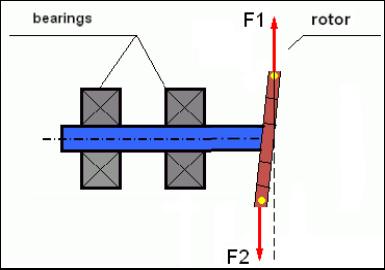

Primer rotorja z dinamičnim neravnovesjem je prikazan na sliki 3.

Slika 3. Dinamično neravnovesje rotorja - par centrifugalnih sil

V tem primeru se neuravnoteženi enaki masi M1 in M2 nahajata na različnih površinah – na različnih mestih vzdolž dolžine rotorja. V statičnem položaju, tj. ko se rotor ne vrti, na rotor lahko vpliva le gravitacija in se mase zato medsebojno uravnotežijo. V dinamičnem položaju, ko se rotor vrti, na mase M1 in M2 začneta vplivati centrifugalni sili FЎ1 in FЎ2. Ti sili sta enake vrednosti in nasprotne smeri. Ker pa se nahajata na različnih mestih vzdolž dolžine gredi in nista na isti premici, se sile medsebojno ne kompenzirajo. Sili FЎ1 in FЎ2 ustvarjata moment, ki deluje na rotor. Zato ima to neravnovesje drugo ime - "trenutni". V skladu s tem na nosilce ležajev delujejo nekompenzirane centrifugalne sile, ki lahko znatno presežejo sile, na katere smo se zanašali, in tudi skrajšajo življenjsko dobo ležajev.

Ker se ta vrsta neravnovesja pojavlja le v dinamiki med vrtenjem rotorja, se imenuje dinamično. Ni ga mogoče odpraviti s statičnim uravnoteženjem (ali tako imenovanim "na nožih") ali na druge podobne načine. Za odpravo dinamičnega neravnovesja je treba nastaviti dve kompenzacijski uteži, ki bosta ustvarili moment enake vrednosti in nasprotne smeri momentu, ki izhaja iz mas M1 in M2. Kompenzacijske mase ni nujno nameščene nasproti masam M1 in M2 in jim biti enake vrednosti. Najpomembneje je, da ustvarijo moment, ki v celoti kompenzira neravnovesje, prav v trenutku neravnovesja.

Na splošno mase M1 in M2 morda nista enaki, zato bo prišlo do kombinacije statičnega in dinamičnega neravnovesja. Teoretično je dokazano, da je za odpravo neravnovesja togega rotorja potrebno in zadostno namestiti dve uteži, razporejeni vzdolž dolžine rotorja. Te uteži bodo kompenzirale tako moment, ki nastane zaradi dinamičnega neravnovesja, kot tudi centrifugalno silo, ki nastane zaradi asimetrije mase glede na os rotorja (statično neravnovesje). Kot običajno je dinamično neravnovesje značilno za dolge rotorje, kot so gredi, statično pa za ozke. Če pa je ozek rotor nameščen poševno glede na os ali, še huje, deformiran (tako imenovano "mahanje koles"), bo v tem primeru težko odpraviti dinamično neravnovesje (glej sliko 4), ker je težko nastaviti korekcijske uteži, ki ustvarjajo pravi kompenzacijski moment.

Slika 4 Dinamično uravnoteženje nihajočega kolesa

Ker ozka rama rotorja ustvarja kratek moment, lahko zahteva korekcijske uteži velike mase. Hkrati pa obstaja dodatno tako imenovano "inducirano neravnovesje", povezano z deformacijo ozkega rotorja pod vplivom centrifugalnih sil korekcijskih mas.

Oglejte si primer:

""Metodična navodila za uravnoteženje togih rotorjev"" ISO 1940-1:2003 Mehanske vibracije - Zahteve za kakovost ravnotežja za rotorje v stalnem (togem) stanju - 1. del: Specifikacija in preverjanje toleranc ravnotežja

To je vidno pri ozkih kolesih z ventilatorjem, ki poleg neravnovesja moči vplivajo tudi na aerodinamično neravnovesje. Pri tem je treba upoštevati, da je aerodinamično neravnovesje, pravzaprav aerodinamična sila, neposredno sorazmerno s kotno hitrostjo rotorja, za njeno izravnavo pa se uporablja centrifugalna sila korekcijske mase, ki je sorazmerna kvadratu kotne hitrosti. Zato se lahko izravnalni učinek pojavi le pri določeni izravnalni frekvenci. Pri drugih hitrostih bi se pojavila dodatna vrzel. Enako lahko rečemo za elektromagnetne sile v elektromagnetnem motorju, ki so prav tako sorazmerne s kotno hitrostjo. Z drugimi besedami, z nobenim načinom uravnoteženja ni mogoče odpraviti vseh vzrokov za vibracije mehanizma.

Osnove vibracij

Vibracije so reakcija zasnove mehanizma na učinek ciklične vzbujevalne sile. Ta sila je lahko različne narave.

- Centrifugalna sila, ki nastane zaradi neravnovesja rotorja, je nekompenzirana sila, ki vpliva na "težko točko". Ravno ta sila in vibracije, ki jih povzroča, se odpravijo z uravnoteženjem rotorja.

- Medsebojno delujoče sile, ki imajo "geometrijsko" naravo in izhajajo iz napak pri izdelavi in vgradnji tesnilnih delov. Te sile se lahko pojavijo na primer zaradi neokroglosti ležajnega tekala gredi, napak v profilih zobnikov, valovitosti ležajnih tekalnih poti, neusklajenosti tesnilnih gredi itd. V primeru neokroglosti vratov se os gredi premakne glede na kot vrtenja gredi. Čeprav se te vibracije kažejo pri hitrosti rotorja, jih je z uravnoteženjem skoraj nemogoče odpraviti.

- Aerodinamične sile, ki nastanejo zaradi vrtenja ventilatorjev rotorja in drugih mehanizmov lopatic. Hidrodinamične sile, ki nastanejo zaradi vrtenja rotorjev hidravličnih črpalk, turbin itd.

- Elektromagnetne sile, ki nastanejo pri delovanju električnih strojev kot posledica, na primer, asimetrije navitij rotorja, prisotnosti kratkostičnih zavojev itd.

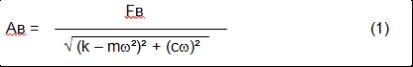

Velikost vibracij (na primer njihova amplituda AB) ni odvisna le od velikosti sile vzbujanja Ft, ki deluje na mehanizem s krožno frekvenco ω, temveč tudi od togosti k konstrukcije mehanizma, njegove mase m in koeficienta dušenja C.

Za merjenje vibracij in mehanizmov ravnotežja se lahko uporabljajo različne vrste senzorjev, vključno z:

- absolutni senzorji vibracij, namenjeni merjenju pospeška vibracij (akcelerometri), in senzorji hitrosti vibracij;

- relativni senzorji vibracij na vrtinčne tokove ali kapacitivni, zasnovani za merjenje vibracij.

V nekaterih primerih (če struktura mehanizma to dopušča) se lahko uporabijo tudi senzorji sile za preverjanje vibracijske teže.

Zlasti se pogosto uporabljajo za merjenje vibracijske teže nosilcev strojev za uravnoteženje s trdimi ležaji.

Vibracije so torej odziv mehanizma na vpliv zunanjih sil. Velikost vibracij ni odvisna le od velikosti sile, ki deluje na mehanizem, temveč tudi od togosti mehanizma. Dve sili z enako velikostjo lahko povzročita različne vibracije. Pri mehanizmih s togo nosilno konstrukcijo lahko dinamične obremenitve tudi pri majhnih vibracijah znatno vplivajo na ležajne enote. Zato pri uravnoteženju mehanizmov s togimi nogami uporabite senzorje sile in vibracij (vibroakcelerometri). Senzorji vibracij se uporabljajo le pri mehanizmih z razmeroma upogljivimi podporami, in sicer takoj, ko delovanje neuravnoteženih centrifugalnih sil povzroči opazno deformacijo podpor in vibracije. Senzorji sil se uporabljajo na togih nosilcih tudi takrat, ko znatne sile, ki nastanejo zaradi neuravnoteženosti, ne povzročajo znatnih vibracij.

Resonanca strukture

Že prej smo omenili, da se rotorji delijo na toge in prožne. Togosti ali prožnosti rotorja ne smemo zamenjevati z togostjo ali gibljivostjo podpor (temeljev), na katerih je rotor nameščen. Rotor velja za togega, če lahko zanemarimo njegovo deformacijo (upogibanje) pod vplivom centrifugalnih sil. Deformacija prožnega rotorja je razmeroma velika: ni je mogoče zanemariti.

V tem članku preučujemo le uravnoteženje togih rotorjev. Togi (nedeformabilni) rotor je lahko nameščen na togih ali premičnih (temeljitih) nosilcih. Jasno je, da je ta togost/gibljivost nosilcev relativna in je odvisna od hitrosti vrtenja rotorja in velikosti nastalih centrifugalnih sil. Konvencionalna meja je frekvenca prostih nihanj nosilcev/temeljev rotorja. Pri mehanskih sistemih obliko in frekvenco prostih nihanj določata masa in elastičnost elementov mehanskega sistema. To pomeni, da je frekvenca lastnih nihanj notranja značilnost mehanskega sistema in ni odvisna od zunanjih sil. Ko so nosilci odklonjeni iz ravnotežnega stanja, se zaradi elastičnosti nagibajo k vrnitvi v ravnotežni položaj. Zaradi vztrajnosti masivnega rotorja pa je ta proces v naravi dušenih nihanj. Ta nihanja so lastna nihanja sistema rotor-nosilec. Njihova frekvenca je odvisna od razmerja med maso rotorja in elastičnostjo nosilcev.

Ko se rotor začne vrteti in se frekvenca njegovega vrtenja približa frekvenci njegovih lastnih nihanj, se amplituda vibracij močno poveča, kar lahko privede celo do porušitve konstrukcije.

Obstaja pojav mehanske resonance. V resonančnem območju lahko sprememba hitrosti vrtenja za 100 vrtljajev na minuto povzroči desetkratno povečanje vibracij. V tem primeru (v resonančnem območju) se faza vibracij spremeni za 180°.

Če je zasnova mehanizma slabo zasnovana in je delovna hitrost rotorja blizu naravni frekvenci nihanj, postane delovanje mehanizma nemogoče zaradi nesprejemljivo visokih vibracij. Standardne metode uravnoteženja so prav tako nemogoče, saj se parametri dramatično spremenijo že ob rahli spremembi hitrosti vrtenja. Uporabljajo se posebne metode na področju resonančnega uravnoteženja, vendar v tem članku niso dobro opisane. Frekvenco naravnih nihanj mehanizma lahko določite na iztekanju (ko je rotor izklopljen) ali z udarcem s poznejšo spektralno analizo odziva sistema na udarec. "Balanset-1" omogoča določanje naravnih frekvenc mehanskih struktur s temi metodami.

Pri mehanizmih, katerih delovna hitrost je višja od resonančne frekvence, tj. ki delujejo v resonančnem načinu, se podpore obravnavajo kot premične, za merjenje pa se uporabljajo senzorji vibracij, predvsem vibracijski merilniki pospeška, ki merijo pospešek konstrukcijskih elementov. Pri mehanizmih, ki delujejo v trdem nosilnem načinu, se podpore štejejo za toge. V tem primeru se uporabljajo senzorji sile.

Linearni in nelinearni modeli mehanskega sistema

Matematični modeli (linearni) se uporabljajo za izračune pri uravnoteženju togih rotorjev. Linearnost modela pomeni, da je en model neposredno sorazmerno (linearno) odvisen od drugega. Če se na primer podvoji nekompenzna masa na rotorju, se ustrezno podvoji tudi vrednost vibracij. Za toge rotorje lahko uporabite linearni model, ker se taki rotorji ne deformirajo. Za prožne rotorje ni več mogoče uporabiti linearnega modela. Pri prožnih rotorjih se s povečanjem mase težke točke med vrtenjem pojavi dodatna deformacija, poleg mase pa se poveča tudi polmer težke točke. Zato se pri gibkem rotorju vibracije več kot podvojijo in običajne računske metode ne delujejo. Prav tako lahko kršitev linearnosti modela povzroči spremembo elastičnosti nosilcev pri njihovih velikih deformacijah, na primer, ko pri majhnih deformacijah nosilcev delujejo nekateri konstrukcijski elementi, pri velikih pa pri delu vključujejo druge konstrukcijske elemente. Zato je nemogoče uravnotežiti mehanizme, ki niso pritrjeni na podlago in so na primer preprosto postavljeni na tla. Pri velikih vibracijah lahko sila neuravnoteženosti odtrga mehanizem od tal, s čimer se bistveno spremenijo togostne značilnosti sistema. Noge motorja morajo biti zanesljivo pritrjene, vijaki priviti, debelina podložk mora zagotavljati zadostno togost itd. Pri zlomljenih ležajih je možen velik premik gredi in njenih udarcev, kar prav tako povzroči kršitev linearnosti in nezmožnost izvedbe kakovostnega uravnoteženja.

Metode in naprave za uravnoteženje

Kot je navedeno zgoraj, je uravnoteženje postopek združevanja glavne centralne vztrajnostne osi z osjo vrtenja rotorja.

Navedeni postopek se lahko izvede na dva načina.

Prva metoda vključuje obdelavo osi rotorja, ki se izvede tako, da je os, ki poteka skozi središča preseka osi, z glavno centralno osjo vztrajnosti rotorja. Ta tehnika se v praksi redko uporablja, zato je v tem članku ne bomo podrobno obravnavali.

Druga (najpogostejša) metoda vključuje premikanje, nameščanje ali odstranjevanje korekcijskih mas na rotorju, ki so nameščene tako, da je vztrajnostna os rotorja čim bližje osi njegovega vrtenja.

Premikanje, dodajanje ali odstranjevanje korekcijskih mas med uravnoteženjem je mogoče izvesti z različnimi tehnološkimi postopki, vključno z vrtanjem, rezkanjem, površinskim obdelavo, varjenjem, vijačenjem ali odvijanjem vijakov, žganjem z laserskim ali elektronskim žarkom, elektrolizo, elektromagnetnim varjenjem itd.

Postopek uravnoteženja je mogoče izvesti na dva načina:

- uravnotežena montaža rotorjev (v lastnih ležajih);

- uravnoteženje rotorjev na balansirnih strojih.

Za uravnoteženje rotorjev v njihovih lastnih ležajih običajno uporabljamo specializirane naprave za uravnoteženje (komplete), ki nam omogočajo merjenje vibracij uravnoteženega rotorja pri hitrosti njegovega vrtenja v vektorski obliki, tj. merjenje amplitude in faze vibracij.

Trenutno so te naprave izdelane na podlagi mikroprocesorske tehnologije in (poleg merjenja in analize vibracij) omogočajo samodejni izračun parametrov korekcijskih uteži, ki jih je treba namestiti na rotor, da se izravna njegova neuravnoteženost.

Te naprave vključujejo:

- merilna in računska enota, izdelana na osnovi računalnika ali industrijskega krmilnika;

- dva (ali več) senzorjev vibracij;

- senzor faznega kota;

- oprema za namestitev senzorjev na objektu;

- specializirana programska oprema, zasnovana za izvajanje celotnega cikla merjenja parametrov neuravnoteženosti rotorja v eni, dveh ali več korekcijskih ravninah.

Za uravnoteženje rotorjev na balansirnih strojih je poleg specializirane balansirne naprave (merilnega sistema stroja) potreben tudi "mehanizem za odvijanje", ki je zasnovan za namestitev rotorja na nosilce in zagotavljanje njegovega vrtenja s fiksno hitrostjo.

Trenutno sta najpogostejši dve vrsti strojev za uravnoteženje:

- preresonančno (z gibkimi nosilci);

- trdi ležaj (s togimi nosilci).

Preveč resonančni stroji imajo razmeroma prožne nosilce, narejene na primer na podlagi ploščatih vzmeti.

Lastna frekvenca nihanja teh nosilcev je običajno 2-3-krat nižja od hitrosti uravnoteženega rotorja, ki je nameščen na njih.

Senzorji vibracij (merilniki pospeška, senzorji hitrosti vibracij itd.) se običajno uporabljajo za merjenje vibracij nosilcev resonančnega stroja.

V strojih za uravnoteženje s trdimi ležaji se uporabljajo razmeroma togi nosilci, katerih lastne frekvence nihanja morajo biti 2-3-krat višje od hitrosti uravnoteženega rotorja.

Senzorji sile se običajno uporabljajo za merjenje teže vibracij na nosilcih stroja.

Prednost strojev za uravnoteženje trdih ležajev je, da jih je mogoče uravnotežiti pri razmeroma nizkih hitrostih rotorja (do 400-500 vrtljajev na minuto), kar močno poenostavi zasnovo stroja in njegovega temelja ter poveča produktivnost in varnost uravnoteženja.

Tehnika uravnoteženja

⚠️ Uravnoteženje odpravi le vibracije, ki jih povzroča asimetrija porazdelitve mase rotorja glede na njegovo os vrtenja. Drugih vrst vibracij uravnoteženje ne more odpraviti!

Za uravnoteženje so potrebni tehnično popravljivi mehanizmi, katerih zasnova zagotavlja odsotnost resonanc pri obratovalni hitrosti, ki so varno pritrjeni na temelj in nameščeni v popravljive ležaje.

🚫 Okvarjen mehanizem je treba popraviti in šele nato uravnotežiti. Sicer kakovostno uravnoteženje ni mogoče.

Izravnava ne more nadomestiti popravila!

Glavna naloga uravnoteženja je ugotoviti maso in mesto (kot) namestitve kompenzacijskih uteži, ki jih uravnotežijo centrifugalne sile.

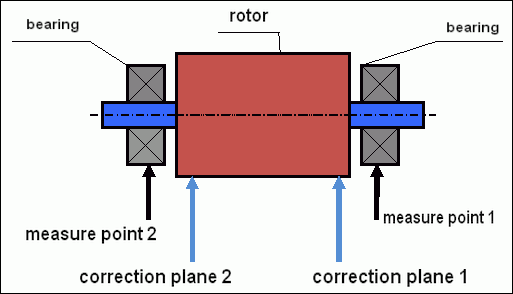

Kot je navedeno zgoraj, je pri togih rotorjih na splošno potrebno in zadostno namestiti dve kompenzacijski uteži. S tem se odpravi statična in dinamična neuravnoteženost rotorja. Splošna shema merjenja vibracij med uravnoteženjem je videti takole:

slika 5 Dinamično uravnoteženje - korekcijske ravnine in merilne točke

Senzorji vibracij so nameščeni na nosilcih ležajev v točkah 1 in 2. Oznaka hitrosti je pritrjena neposredno na rotor, običajno je prilepljen odsevni trak. Laserski tahometer z oznako hitrosti določi hitrost rotorja in fazo vibracijskega signala.

slika 6. Namestitev senzorjev med uravnoteženjem v dveh ravninah z uporabo Balanset-1

1,2-senzorji vibracij, 3-fazni, 4-merilna enota USB, 5-laptomanski računalnik

V večini primerov se dinamično uravnoteženje izvede z metodo treh zagonov. Ta metoda temelji na dejstvu, da se na rotor zaporedno v ravninah 1 in 2 namestijo preskusne uteži z že znano maso; tako se mase in mesto namestitve izravnalnih uteži izračunajo na podlagi rezultatov spreminjanja parametrov vibracij.