BÄRBAR BALANSERARE ""BALANSET-1A""

Ett tvåkanaligt PC-baserat dynamiskt balanseringssystem

BRUKSANVISNING

rev. 1.56 Maj 2023

2023 | Portugal, Porto

SÄKERHETSMEDDELANDE: Denna enhet uppfyller EU:s säkerhetsstandarder. Laserprodukt av klass 2. Följ säkerhetsföreskrifterna för roterande utrustning. Se fullständig säkerhetsinformation nedan →

INNEHÅLLSFÖRTECKNING

1. ÖVERSIKT ÖVER BALANSERINGSSYSTEMET

Balanset-1A balanserare tillhandahåller dynamisk balansering i ett och två plan för fläktar, slipskivor, spindlar, krossar, pumpar och andra roterande maskiner.

Balanset-1A balanserare inkluderar två vibrosensorer (accelerometrar), laserfassensor (varvräknare), 2-kanalig USB-gränssnittsenhet med förförstärkare, integratorer och ADC-insamlingsmodul samt Windows-baserad balanseringsprogramvara. Balanset-1A kräver en bärbar dator eller annan Windows-kompatibel dator (WinXP...Win11, 32 eller 64-bitars).

Balanseringsprogramvaran ger automatiskt rätt balanseringslösning för balansering i ett eller två plan. Balanset-1A är enkel att använda för icke-vibrationsexperter.

Alla balanseringsresultat sparas i arkivet och kan användas för att skapa rapporter.

Viktiga funktioner

Lätt att använda

- • Användarvalbar testmassa

- • Popup-meny för validitet av masstest

- • Manuell datainmatning

Mätfunktioner

- • Varvtal, amplitud och fas

- • FFT-spektrumanalys

- • Vågforms- och spektrumvisning

- • Samtidig dataöverföring med två kanaler

Avancerade funktioner

- • Sparade influenskoefficienter

- • Trimbalansering

- • Beräkning av dornens excentricitet.

- • Toleransberäkning enligt ISO 1940.

Datahantering

- • Obegränsad lagring av balanseringsdata

- • Lagring av vibrationsvågform

- • Arkiv och rapporter

Beräkningsverktyg

- • Beräkning av delad vikt

- • Borrberäkning

- • Ändra korrigeringsplan

- • Visualisering av polargraf

Analysalternativ

- • Ta bort eller lämna provvikter

- • RunDown-diagram (experimentella)

2. SPECIFIKATION

| Parameter | Specifikation |

|---|---|

| Mätområde för det kvadratiska medelvärdet (RMS) av vibrationshastigheten, mm/sek (för 1x vibration) | från 0,02 till 100 |

| Frekvensområdet för RMS-mätningen av vibrationshastigheten, Hz | från 5 till 550 |

| Nummer på korrigeringsplan | 1 eller 2 |

| Mätområde för rotationsfrekvens, rpm | 100 – 100000 |

| Område för mätning av vibrationsfas, vinkelgrader | från 0 till 360 |

| Fel vid mätning av vibrationsfas, vinkelgrader | ± 1 |

| Mätnoggrannhet för RMS-vibrationshastighet | ±(0,1 + 0,1×Vmätt) mm/sek |

| Mätnoggrannhet för rotationsfrekvens | ±(1 + 0,005×Nmätt) varv/min |

| Medeltid mellan fel (MTBF), timmar, min | 1000 |

| Genomsnittlig livslängd, år, min | 6 |

| Mått (i hårt fodral), cm | 39*33*13 |

| Massa, kg | <5 |

| Totala mått för vibratorsensorn, mm, max | 25*25*20 |

| Vibratorsensorns massa, kg, max | 0.04 |

|

Driftsförhållanden: - Temperaturområde: från 5°C till 50°C - Relativ luftfuktighet: < 85%, omättad - Utan starkt elektriskt magnetiskt fält och stark stöt |

|

3. PAKET

Balanset-1A balanserare inkluderar två enaxliga accelerometrar, laserfasreferensmarkör (digital varvräknare), 2-kanalig USB-gränssnittsenhet med förförstärkare, integratorer och ADC-förvärvsmodul samt Windows-baserad balanseringsprogramvara.

Leveransset

| Beskrivning | Antal | Anmärkning |

|---|---|---|

| USB-gränssnittsenhet | 1 | |

| Referensmarkör med laserfas (takometer) | 1 | |

| Enaxliga accelerometrar | 2 | |

| Magnetiskt stativ | 1 | |

| Digitala vågar | 1 | |

| Hård väska för transport | 1 | |

| ""Balanset-1A". Bruksanvisning. | 1 | |

| Flash-disk med programvara för balansering | 1 |

4. BALANSPRINCIPER

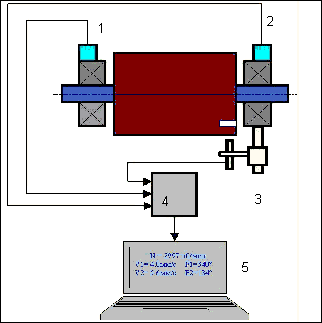

4.1. ""Balanset-1A" inkluderar (bild 4.1) USB-gränssnittsenhet (1), två accelerometrar (2) och (3), fasreferensmarkör (4) och bärbar dator (medföljer ej) (5).

Leveranssetet inkluderar även det magnetiska stativet (6) används för montering av fasreferensmarkör och digitala vågar 7.

X1- och X2-kontakterna är avsedda för anslutning av vibrationsgivarna till 1 respektive 2 mätkanaler, och X3-kontakten används för anslutning av fasreferensmarkören.

USB-kabeln ger strömförsörjning och anslutning av USB-gränssnittsenheten till datorn.

Bild 4.1. Leveransset för "Balanset-1A""

Mekaniska vibrationer orsakar en elektrisk signal som är proportionell mot vibrationsaccelerationen på vibrationssensorns utgång. Digitaliserade signaler från ADC-modulen överförs via USB till den bärbara datorn. (5). Fasreferensmarkören genererar pulssignalen som används för att beräkna rotationsfrekvens och vibrationsfasvinkel. Windows-baserad programvara tillhandahåller lösningar för balansering i ett och två plan, spektrumanalys, diagram, rapporter och lagring av influenskoefficienter.

5. SÄKERHETSÅTGÄRDER

⚡ OBS! - Elsäkerhet

5.1. Vid drift med 220V måste elsäkerhetsföreskrifterna följas. Det är inte tillåtet att reparera enheten när den är ansluten till 220 V.

5.2. Om du använder apparaten i en miljö med låg växelströmskvalitet eller i närvaro av nätverksstörningar rekommenderas det att använda fristående ström från datorns batteripaket.

⚠️ Ytterligare säkerhetskrav för roterande utrustning

- !Maskinlåsning: Implementera alltid korrekta låsnings-/tagout-procedurer innan du installerar sensorer

- !Personlig skyddsutrustning: Använd skyddsglasögon, hörselskydd och undvik löst sittande kläder nära roterande maskiner

- !Säker installation: Se till att alla sensorer och kablar är ordentligt fastsatta och inte kan fastna i roterande delar.

- !Nödprocedurer: Känna till platsen för nödstopp och avstängningsprocedurer

- !Utbildning: Endast utbildad personal bör använda balanseringsutrustning på roterande maskiner

6. INSTÄLLNINGAR FÖR PROGRAMVARA OCH HÅRDVARA

6.1. Installation av USB-drivrutiner och balanseringsprogram

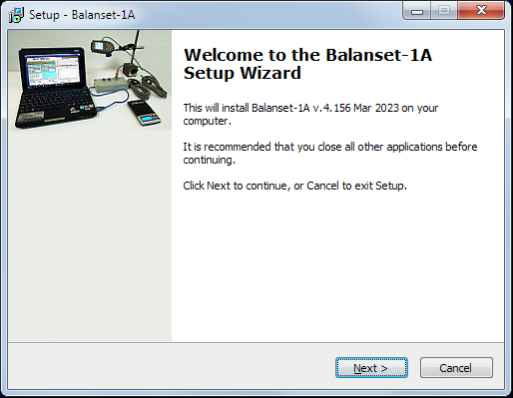

Installera drivrutiner och balanseringsprogram innan du börjar arbeta.

Lista över mappar och filer

Installationsskivan (USB-minne) innehåller följande filer och mappar:

- Bs1Av###Setup – mapp med balanseringsprogramvaran "Balanset-1A" (### – versionsnummer)

- ArdDrv – USB-drivrutiner

- EBalancer_manual.pdf – den här manualen

- Bal1Av###Setup.exe – installationsfil. Denna fil innehåller alla arkiverade filer och mappar som nämns ovan. ### – version av programvaran "Balanset-1A".

- Ebalanc.cfg – känslighetsvärde

- Bal.ini – viss initialiseringsdata

Programvaruinstallationsprocedur

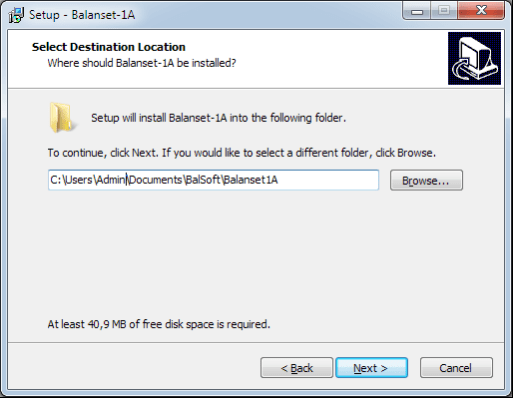

För installation av drivrutiner och specialprogramvara kör filen Bal1Av###Setup.exe och följ installationsanvisningarna genom att trycka på knapparna "Nästa", "ОК" etc.

Välj installationsmapp. Vanligtvis bör den angivna mappen inte ändras.

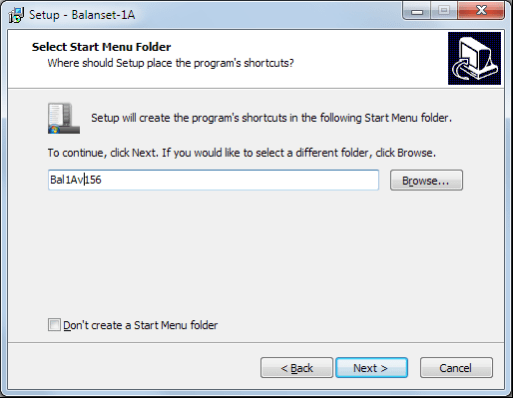

Sedan kräver programmet att du anger programgrupp och skrivbordsmappar. Tryck på knappen Nästa.

Slutför installationen

- ✓Installera sensorer på den inspekterade eller balanserade mekanismen (detaljerad information om hur sensorerna ska installeras finns i bilaga 1)

- ✓Anslut vibrationsgivare 2 och 3 till ingångarna X1 och X2, och fasvinkelgivare till ingången X3 på USB-gränssnittsenheten.

- ✓Anslut USB-gränssnittsenheten till datorns USB-port.

- ✓När du använder växelström, anslut datorn till elnätet. Anslut strömförsörjningen till 220 V, 50 Hz.

- ✓Klicka på genvägen "Balanset-1A" på skrivbordet.

7. BALANSERINGSPROGRAMVARA

7.1. Allmänt

Inledande fönster

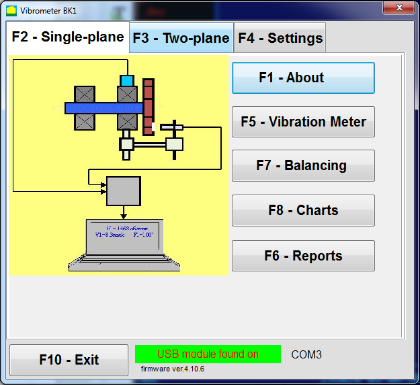

När programmet "Balanset-1A" körs visas startfönstret, som visas i figur 7.1.

Bild 7.1. Initialt fönster för "Balanset-1A""

Det finns 9 knappar i startfönstret med namnen på de funktioner som visas när man klickar på dem.

F1-"Om"

Bild 7.2. F1-«Om»-fönstret

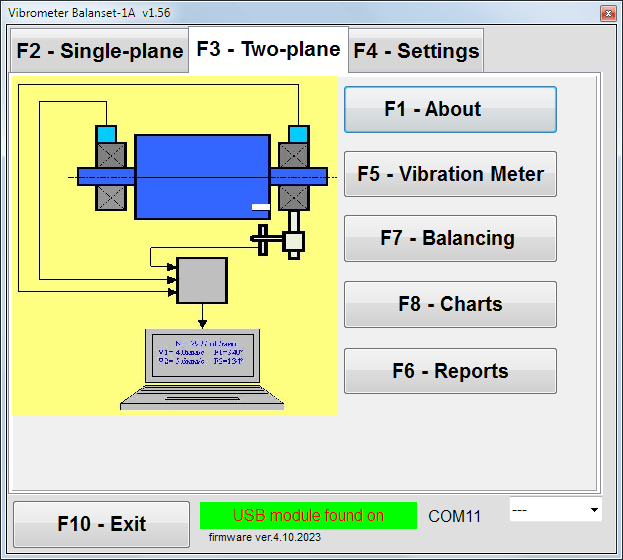

F2-"Ett plan", F3-"Två plan"

Genom att trycka på ""F2- Enkelplan"" (eller F2 funktionstangenten på datorns tangentbord) väljer mätvibrationen på kanalen X1.

När du klickat på denna knapp kommer datorn att visa diagrammet i fig. 7.1 som illustrerar en process där vibrationen mäts endast på den första mätkanalen (eller balanseringsprocessen i ett enda plan).

Genom att trycka på ""F3-Tvåplan"" (eller F3 funktionstangent på datorns tangentbord) väljer läge för vibrationsmätningar på två kanaler X1 och X2 samtidigt. (Bild 7.3.)

Fig. 7.3. Initialt fönster för "Balanset-1A". Balansering i två plan.

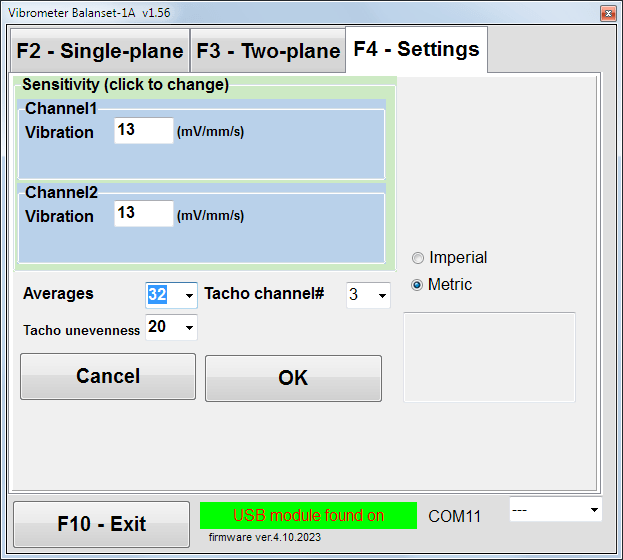

F4 – «Inställningar»

Bild 7.4. Fönstret "Inställningar"

I detta fönster kan du ändra vissa inställningar för Balanset-1A.

- Känslighet. Det nominella värdet är 13 mV / mm/s.

Ändring av givarnas känslighetskoefficienter krävs endast vid byte av givare!

Givakt!

När du anger en känslighetskoefficient separeras dess bråkdel från heltalsdelen med decimalpunkten (tecknet ",").

- Medelvärde - antal medelvärdesbildningar (antal rotorvarv över vilka data medelvärdesbildas med större noggrannhet)

- Tacho-kanal# - kanal#, färdskrivaren är ansluten. Som standard - 3:e kanalen.

- Ojämnheter - skillnaden i varaktighet mellan intilliggande tachopulser, vilket ovan ger varningen ""Fel på varvräknaren"

- Imperial/Metrisk - Välj enhetssystem.

Com-portnumret tilldelas automatiskt.

F5 – «Vibrationsmätare»

Genom att trycka på denna knapp (eller en funktionsknapp på F5 på datorns tangentbord) aktiverar vibrationsmätningsläget på en eller två mätkanaler i den virtuella vibrationsmätaren beroende på knapparnas tillstånd."F2-enkelplan", ""F3-tvåplan".

F6 – «Rapporter»

Tryck på denna knapp (eller F6 funktionstangenten på datorns tangentbord) aktiverar balanseringsarkivet, från vilket du kan skriva ut rapporten med resultaten av balanseringen för en specifik mekanism (rotor).

F7 - "Balansering"

Genom att trycka på den här knappen (eller funktionstangenten F7 på tangentbordet) aktiveras balanseringsläget i ett eller två korrigeringsplan beroende på vilket mätläge som valts genom att trycka på knapparna ""F2-enkelplan", ""F3-tvåplan".

F8 - "Diagram"

Tryck på denna knapp (eller F8 funktionstangenten på datorns tangentbord) aktiverar en grafisk vibrationsmätare, vars implementering visas på en skärm samtidigt som de digitala värdena för amplituden och fasen för vibrationsgrafiken för dess tidsfunktion.

F10 – «Avsluta»

Tryck på denna knapp (eller F10 funktionstangenten på datorns tangentbord) slutför programmet "Balanset-1A".

7.2. "Vibrationsmätare""

Innan arbetet i ""Vibrationsmätare"I "-läget, installera vibrationssensorer på maskinen och anslut dem till kontakterna X1 respektive X2 på USB-gränssnittsenheten. Varvtalssensorn ska anslutas till ingång X3 på USB-gränssnittsenheten.

Bild 7.5 USB-gränssnittsenhet

Placera reflekterande tejp på ytan av en rotor för varvräknare.

Bild 7.6. Reflekterande tejp.

Rekommendationer för installation och konfiguration av givare ges i bilaga 1.

För att starta mätningen i vibrationsmätarläget, klicka på knappen ""F5 - Vibrationsmätare"" i programmets startfönster (se bild 7.1).

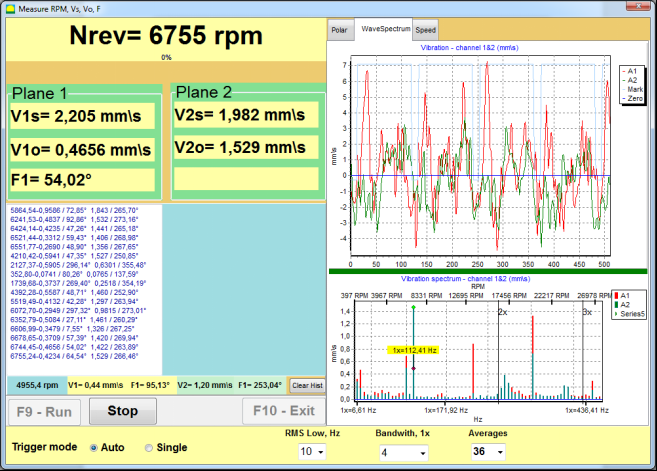

Vibrationsmätare fönstret visas (se. Fig.7.7)

Fig. 7.7. Läge för vibrationsmätare. Våg och spektrum.

För att starta vibrationsmätningar klicka på knappen ""F9 – Spring"" (eller tryck på funktionstangenten F9 på tangentbordet).

Om Utlösarläge Auto är markerad – resultaten av vibrationsmätningarna visas regelbundet på skärmen.

Vid samtidig mätning av vibrationer på den första och andra kanalen, ska fönstren under orden ""Flygplan 1"" och ""Flygplan 2""kommer att fyllas.

Vibrationsmätning i "Vibrations"-läget kan också utföras med frånkopplad fasvinkelsensor. I programmets initialfönster visas värdet för den totala RMS-vibrationen (V1s, V2s) visas endast på displayen.

Det finns följande inställningar i vibrationsmätarläget

- RMS låg, Hz – lägsta frekvens för att beräkna RMS för total vibration

- Bandbredd - vibrationsfrekvensbandbredd i diagrammet

- Genomsnitt - antal medelvärden för större mätnoggrannhet

För att slutföra arbetet i läget "Vibrationsmätare" klickar du på knappen ""F10 - Utgång"" och återgå till startfönstret.

Bild 7.8. Läge för vibrationsmätare. Rotationshastighet Ojämnhet, 1x vibrationsvågform.

Bild 7.9. Läge för vibrationsmätare. Rundgång (betaversion, ingen garanti!).

7.3 Balanseringsprocedur

Balansering utförs på mekanismer som är i gott tekniskt skick och korrekt monterade. I annat fall måste mekanismen före balanseringen repareras, installeras i korrekta lager och fixeras. Rotorn bör rengöras från föroreningar som kan hindra balanseringsproceduren.

Före balansering mät vibrationerna i vibrationsmätarläget (F5-knappen) för att vara säker på att den huvudsakliga vibrationen är 1x vibration.

Bild 7.10. Läge för vibrationsmätare. Kontroll av total (V1s,V2s) och 1x (V1o,V2o) vibration.

Om värdet på den totala vibrationen V1s (V2s) är ungefär lika med vibrationens storlek vid rotationsfrekvensen (1x vibration) V1o (V2o), kan man anta att det huvudsakliga bidraget till vibrationsmekanismen kommer från en obalans i rotorn. Om värdet på den totala vibrationen V1s (V2s) är mycket högre än 1x vibrationskomponenten V1o (V2o), rekommenderas det att kontrollera mekanismens skick – lagrens skick, dess montering på basen, säkerställande av att det inte finns någon kontakt mellan de fasta delarna och rotorn under rotation, etc.

Du bör också vara uppmärksam på stabiliteten hos de uppmätta värdena i vibrationsmätarläget – vibrationens amplitud och fas bör inte variera med mer än 10-15% under mätprocessen. Annars kan man anta att mekanismen arbetar i området nära resonans. I detta fall, ändra rotorns rotationshastighet, och om detta inte är möjligt – ändra installationsförhållandena för maskinen på fundamentet (till exempel, montera den tillfälligt på fjäderstöd).

För rotorbalansering influenskoefficientmetoden för balansering (3-körningsmetoden) bör användas.

Provkörningar görs för att bestämma provmassans inverkan på vibrationsförändring, massa och plats (vinkel) för installation av korrektionsvikter.

Bestäm först den ursprungliga vibrationen hos en mekanism (första start utan vikt), och ställ sedan in provvikten på det första planet och gör den andra starten. Ta sedan bort provvikten från det första planet, sätt i ett andra plan och gör den andra starten.

Programmet beräknar sedan och visar på skärmen vikten och platsen (vinkeln) för installation av korrigeringsvikter.

Vid balansering i ett enda plan (statiskt) krävs inte den andra starten.

Provvikten ställs in på en godtycklig plats på rotorn där det är bekvämt, och sedan anges den faktiska radien i inställningsprogrammet.

(Positionsradie används endast för att beräkna obalansens storlek i gram * mm)

Viktigt!

- Mätningarna bör utföras med konstant rotationshastighet för mekanismen!

- Korrigeringsvikter måste monteras på samma radie som provvikterna!

Testviktens massa väljs så att vibrationsamplituden ändras avsevärt efter installationsfasen (> 20-30°) och (20-30°) (30°F/30°C). Om förändringarna är för små ökar felet kraftigt i efterföljande beräkningar. Placera testvikten lämpligen på samma plats (samma vinkel) som fasmärket.

Formel för beräkning av provvikt och massa

Mt = Mr × Kstöd × Kvibration / (Rt × (N/100)²)

Där:

- Berg - provviktsmassa, g

- Herr - rotormassa, g

- Ksupport - stödstyvhetskoefficient (1-5)

- Kvibration - vibrationsnivåkoefficient (0,5-2,5)

- Rt - installationsradie för provvikt, cm

- N - rotorhastighet, varv/min

Stödstyvhetskoefficient (Ksupport):

- 1.0 - Mycket mjuka stöd (gummidämpare)

- 2.0-3.0 - Medelstyvhet (standardlager)

- 4.0-5.0 - Stela stöd (massiv grund)

Vibrationsnivåkoefficient (Kvibration):

- 0.5 - Låg vibration (upp till 5 mm/sek)

- 1.0 - Normal vibration (5-10 mm/sek)

- 1.5 - Förhöjda vibrationer (10-20 mm/sek)

- 2.0 - Hög vibration (20-40 mm/sek)

- 2.5 - Mycket hög vibration (>40 mm/sek)

🔗 Använd vår online-kalkylator:

Provviktskalkylator →⚠️ Viktigt!

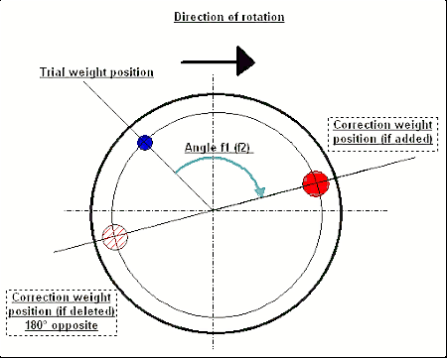

Efter varje provkörning avlägsnas provvikten! Korrigeringsvikter sätts i en vinkel som beräknas från platsen för provviktens installation i rotorns rotationsriktning!

Förklaring av vinkelberäkning:

Korrigeringsvikten har en installationsvinkel på ALLTID räknat från provviktsinstallationspunkten i rotorns rotationsriktning.

- Nollpunkt (0°): Den exakta platsen där du installerade provvikten blir din referenspunkt (0 grader).

- Riktning: Mät vinkeln i samma riktning som rotorn snurrar.

Exempel: Om rotorn roterar medurs, mät vinkeln medurs från provviktspositionen. - Tolkning: Om programmet visar en vinkel på 120°, måste du installera korrigeringsvikten 120 grader framåt av provviktspositionen i rotationsriktningen.

Bild 7.11. Montering av korrigeringsvikt.

Rekommenderad!

Innan dynamisk balansering utförs rekommenderas det att säkerställa att den statiska obalansen inte är för hög. För rotorer med horisontell axel kan rotorn manuellt roteras med en vinkel på 90 grader från den aktuella positionen. Om rotorn är statiskt obalanserad kommer den att roteras till ett jämviktsläge. När rotorn intar jämviktsläget är det nödvändigt att installera balansvikten vid den övre punkten ungefär i mitten av rotorlängden. Vikten bör väljas så att rotorn inte rör sig i något läge.

Sådan förbalansering kommer att minska mängden vibrationer vid första starten av en starkt obalanserad rotor.

Sensorinstallation och montering

VEn vibrationsgivare måste monteras på maskinen i den valda mätpunkten och anslutas till ingången X1 på USB-gränssnittsenheten.

Det finns två monteringskonfigurationer:

- Magneter

- Gängade skruvar M4

Optisk tachosensor skall anslutas till ingång X3 på USB-gränssnittsenheten. För användning av denna sensor bör dessutom ett speciellt reflekterande märke appliceras på rotorns yta.

📏 Krav för installation av optisk sensor

- ✓Avstånd till rotorns yta: 50–500 mm (beroende på sensormodell)

- ✓Reflekterande tejps bredd: Minst 1–1,5 cm (beroende på hastighet och radie)

- ✓Orientering: Vinkelrätt mot rotorytan

- ✓Montering: Använd magnetiskt stativ eller klämma för stabil positionering

- ✓Undvik direkt solljus eller starkt artificiellt ljus på sensor/band

💡 Beräkning av bandbredd: För optimal prestanda, beräkna bandbredden med hjälp av:

L ≥ (N × R)/30000 ≥ 1,0–1,5 cm

Där: L - bandbredd (cm), N - rotorhastighet (rpm), R - bandradie (cm)

Detaljerade krav på val av plats för givarna och deras fastsättning på objektet vid balansering anges i bilaga 1.

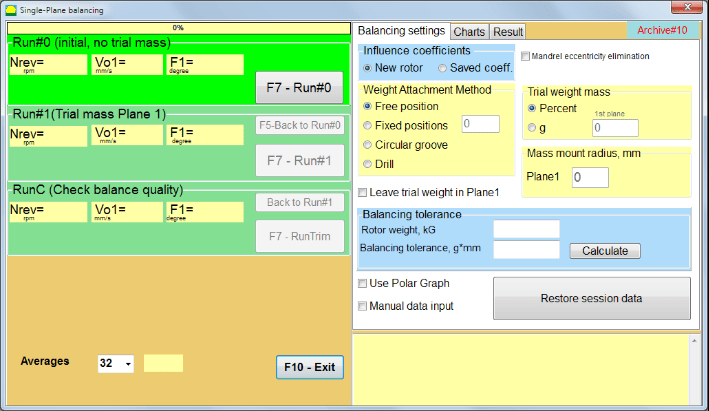

7.4 Balansering i ett plan

Fig. 7.12. "Balansering i ett plan"

Balanserande arkiv

För att börja arbeta med programmet i ""Balansering i ett plan""läge", klicka på ""F2-Enkelt plan""-knappen (eller tryck på F2-tangenten på datorns tangentbord).

Klicka sedan på ""F7 - Balansering""-knappen, varefter Arkiv för balansering av Single Plane visas ett fönster där balanseringsdata sparas (se bild 7.13).

Fig. 7.13 Fönstret för val av balanseringsarkiv i ett plan.

I det här fönstret måste du ange data om rotorns namn (Rotorns namn), plats för rotorinstallation (Plats), toleranser för vibrationer och kvarstående obalans (Tolerans), datum för mätning. Dessa data lagras i en databas. Dessutom skapas en mapp Arc###, där ### är numret på det arkiv där diagrammen, en rapportfil etc. kommer att sparas. När balanseringen är klar genereras en rapportfil som kan redigeras och skrivas ut i den inbyggda editorn.

Efter att du har angett nödvändiga uppgifter måste du klicka på ""F10-OK""-knappen, varefter ""Balansering i ett plan""fönstret öppnas (se bild 7.13)

Inställningar för balansering (1 plan)

Fig. 7.14. Enstaka plan. Inställningar för balansering

Till vänster i detta fönster visas data från vibrationsmätningar och knapparna för mätkontroll."Kör # 0", "Kör # 1", "RunTrim".

På höger sida av det här fönstret finns tre flikar:

- Inställningar för balansering

- Diagram

- Resultat

""Inställningar för balansering""-fliken används för att ange balanseringsinställningarna:

- ""Inflytandekoefficient"" -

- "Ny rotor""- val av balansering av den nya rotorn, för vilken det inte finns några lagrade balanseringskoefficienter och två körningar krävs för att bestämma massan och installationsvinkeln för korrigeringsvikten.

- "Sparad koeff.""- val av rotorns ombalansering, för vilken det finns sparade balanseringskoefficienter och endast en körning krävs för att bestämma vikten och installationsvinkeln för korrigeringsvikten.

- ""Provviktsmassa"" -

- "Procent""- korrigeringsvikten beräknas som en procentandel av provvikten.

- "Gram""- den kända massan för provvikten matas in och massan för korrigeringsvikten beräknas i gram eller i oz för det kejserliga systemet.

⚠️ Uppmärksamhet! Om det är nödvändigt att använda ""Sparad koeff.""För vidare arbete under den initiala balanseringen måste provvikten anges i gram eller oz, inte i %. Vågar ingår i leveransförpackningen.".

- ""Viktfästningsmetod""

- "Fri position""- vikter kan installeras i godtyckliga vinkelpositioner på rotorns omkrets.

- "Fast position""- vikten kan installeras i fasta vinkelpositioner på rotorn, till exempel på blad eller hål (till exempel 12 hål – 30 grader), etc. Antalet fasta positioner måste anges i lämpligt fält. Efter balansering delar programmet automatiskt upp vikten i två delar och anger antalet positioner där det är nödvändigt att fastställa de erhållna massorna.

- "Cirkulärt spår"" – används för balansering av slipskivor. I detta fall används 3 motvikter för att eliminera obalans.

Fig. 7.17 Balansering av slipskiva med 3 motvikter

Fig. 7.18 Balansering av slipskiva. Polargraf.

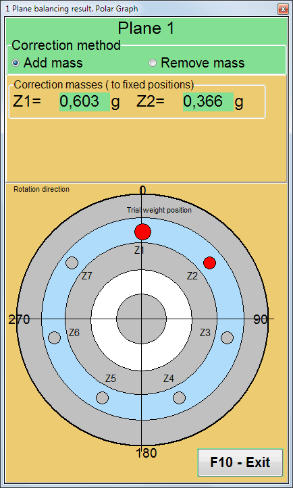

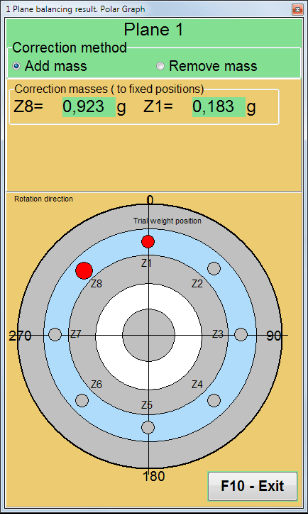

Fig. 7.15. Fliken Resultat. Fast position för montering av korrigeringsvikt.

Z1 och Z2 – positioner för installerade korrigeringsvikter, beräknade från Z1-positionen enligt rotationsriktningen. Z1 är den position där provvikten installerades.

Fig. 7.16 Fasta positioner. Polärt diagram.

- "Radie för massmontering, mm""- "Plan1" - Provviktens radie i 1-planet. Det är nödvändigt att beräkna storleken på den initiala och kvarvarande obalansen för att fastställa överensstämmelsen med toleransen för kvarvarande obalans efter balansering.

- "Lämna provvikt i Plane1.""Vanligtvis tas provvikten bort under balanseringsprocessen. Men i vissa fall är det omöjligt att ta bort den, då måste du markera detta för att ta hänsyn till provviktens massa i beräkningarna.".

- "Manuell inmatning av data"" - används för att manuellt ange vibrationsvärde och fas i lämpliga fält på vänster sida av fönstret och beräkna massan och installationsvinkeln för korrigeringsvikten när man växlar till ""Resultat""flik

- Knapp ""Återställ sessionsdata"". Under balanseringen sparas mätdata i filen session1.ini. Om mätprocessen avbröts på grund av att datorn fryste eller av andra skäl, kan du genom att klicka på den här knappen återställa mätdata och fortsätta balanseringen från avbrottstillfället.

- Eliminering av dornens excentricitet (indexbalansering) Balansering med extra start för att eliminera inverkan av dornens excentricitet (balanseringsdorn). Montera rotorn växelvis vid 0° och 180° i förhållande till spindeln. Mät obalanserna i båda lägena.

- Balansering av tolerans Ange eller beräkna toleranser för kvarvarande obalans i g x mm (G-klasser)

- Använd polargraf Använd polargraf för att visa balanseringsresultat

Balansering av 1 plan. Ny rotor

Som nämnts ovan, ""Ny rotor""Balansering kräver två testkörningar och minst en trimkörning av balanseringsmaskinen.".

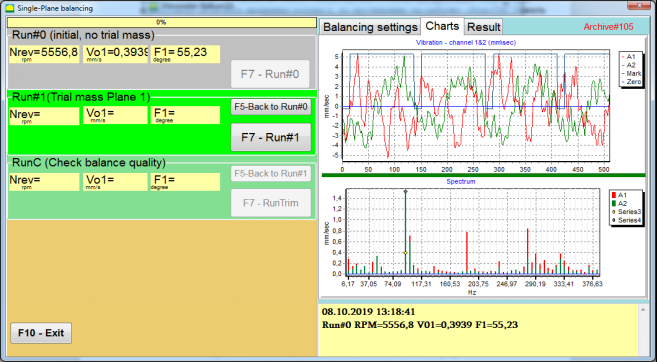

Kör#0 (inledande körning)

Efter att sensorerna har installerats på balansrotorn och inställningsparametrarna har angetts är det nödvändigt att slå på rotorns rotation och, när den når arbetshastighet, tryck på ""Kör#0""-knappen för att starta mätningar. ""Diagram"Fliken " öppnas i den högra panelen, där vibrationens vågform och spektrum visas. I den nedre delen av fliken finns en historikfil där resultaten av alla starter med en tidsreferens sparas. Denna fil sparas på disk i arkivmappen med namnet memo.txt.

Givakt!

Innan mätningen påbörjas är det nödvändigt att slå på rotationen av balanseringsmaskinens rotor (Kör#0) och kontrollera att rotorhastigheten är stabil.

Fig. 7.19. Balansering i ett plan. Initial körning (Run#0). Fliken Diagram

Efter avslutad mätningsprocess, i Kör#0 I den vänstra panelen visas mätresultaten - rotorhastigheten (RPM), RMS (Vo1) och fasen (F1) för 1x vibration.

""F5 - Tillbaka till Run#0""-knappen (eller funktionstangenten F5) används för att återgå till avsnittet Run#0 och, om nödvändigt, för att upprepa mätningen av vibrationsparametrarna.

Run#1 (Försök med massaplan 1)

Innan mätningen av vibrationsparametrar i avsnittet ""Run#1 (Försök med massaplan 1), bör en provvikt installeras enligt ""Försök vikt massa""fält.

Syftet med att montera en provvikt är att utvärdera hur rotorns vibrationer förändras när en känd vikt monteras på en känd plats (vinkel). Försöksvikten måste ändra vibrationsamplituden med antingen 30% lägre eller högre än den ursprungliga amplituden eller ändra fasen med 30 grader eller mer från den ursprungliga fasen.

Om det är nödvändigt att använda ""Sparad koeff.""För att balansera vidare arbete måste platsen (vinkeln) för installation av provvikten vara densamma som platsen (vinkeln) för det reflekterande märket.".

Slå på rotorn på balanseringsmaskinen igen och se till att rotationsfrekvensen är stabil. Klicka sedan på ""F7-Run#1""-knappen (eller tryck på F7-tangenten på datorns tangentbord).

Efter mätningen i motsvarande fönster för ""Run#1 (Försök med massaplan 1)""-avsnittet, resultaten av mätningen av rotorhastigheten (RPM), samt värdet på RMS-komponenten (Vо1) och fasen (F1) för 1x vibration visas.

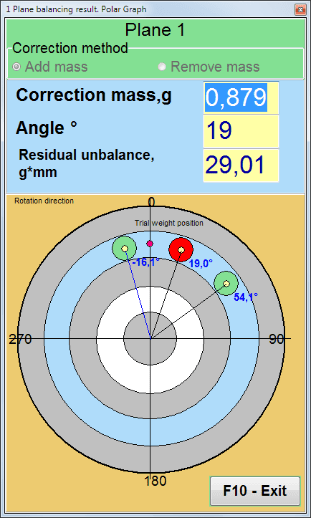

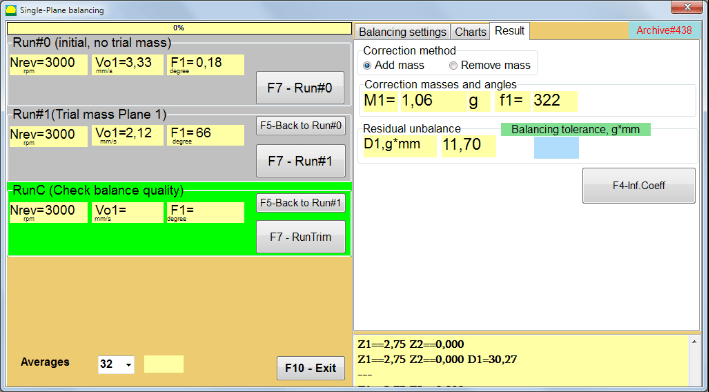

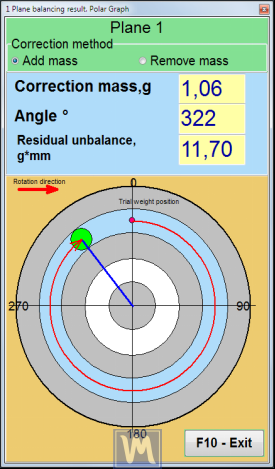

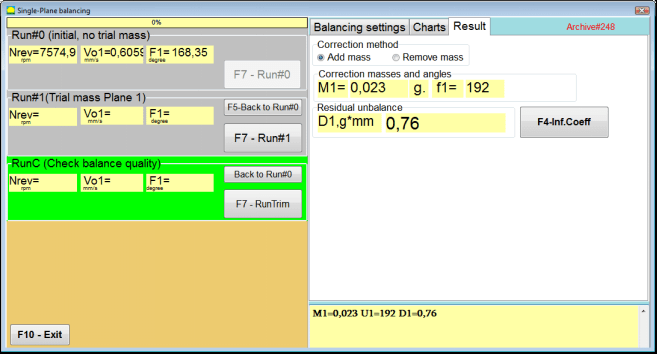

Samtidigt är ""Resultat""-fliken öppnas på höger sida av fönstret.

Denna flik visar resultaten av beräkningen av massan och vinkeln för korrigeringsvikten, som måste installeras på rotorn för att kompensera obalans.

Dessutom, om det polära koordinatsystemet används, visar displayen viktvärdet (M1) och installationsvinkeln (f1) för korrigeringsvikten.

I fallet med ""Fasta positioner""Positionernas numreringar (Zi, Zj) och den uppdelade massan för provvikten kommer att visas.".

Fig. 7.20. Balansering i ett plan. Run#1 och balanseringsresultat.

Om Polargraf kontrolleras kommer ett polärt diagram att visas.

Fig. 7.21. Resultatet av balansering. Polargraf.

Fig. 7.22. Resultatet av balanseringen. Vikt fördelad (fasta positioner)

Även om ""Polargraf"" var markerad, kommer polärgrafen att visas.

Fig. 7.23. Vikt fördelad på fasta positioner. Polargraf

⚠️ Uppmärksamhet!

- Efter att mätprocessen har slutförts vid den andra körningen (""Run#1 (Försök med massaplan 1)"") på balanseringsmaskinen är det nödvändigt att stoppa rotationen och ta bort den installerade provvikten. Installera (eller ta bort) sedan korrigeringsvikten på rotorn enligt resultatflikens data.

Om provvikten inte togs bort måste du byta till ""Inställningar för balansering""fliken och markera kryssrutan i""Lämna provvikt i Plane1"". Växla sedan tillbaka till ""Resultat""-fliken. Korrekturviktens vikt och installationsvinkel beräknas om automatiskt.

- Korrigeringsviktens vinkelpositionering utförs från provviktens monteringsplats. Vinkelns referensriktning sammanfaller med rotorns rotationsriktning.

- I fallet med ""Fast position""- den 1:ast position (Z1), sammanfaller med platsen för installation av provvikten. Positionsnumrets räkningsriktning är i rotorns rotationsriktning.

- Som standard läggs korrigeringsvikten till rotorn. Detta indikeras av etiketten som är inställd i ""Lägg till""fältet. Om du tar bort vikten (till exempel genom att borra) måste du sätta en markering i ""Radera""-fältet, varefter korrigeringsviktens vinkelposition automatiskt ändras med 180º.

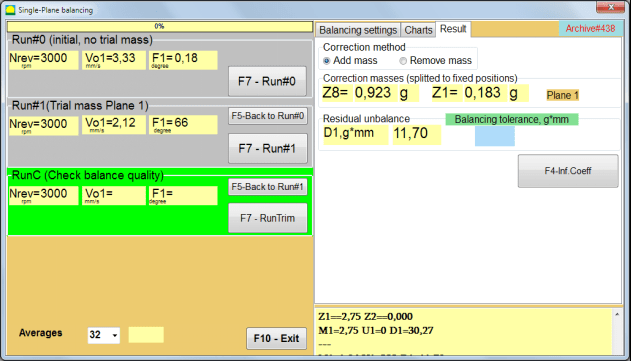

Efter att korrigeringsvikten har installerats på balanseringsrotorn i driftsfönstret är det nödvändigt att utföra en RunC (trimning) och utvärdera effektiviteten av den utförda balanseringen.

RunC (Kontrollera balansens kvalitet)

⚠️ Uppmärksamhet! Innan mätningen påbörjas på RunCär det nödvändigt att slå på rotationen av maskinens rotor och se till att den har gått in i driftläge (stabil rotationsfrekvens).

För att utföra vibrationsmätning i ""RunC (Kontrollera balansens kvalitet)"" avsnittet, klicka på ""F7 - Kör trimning""-knappen (eller tryck på F7-tangenten på tangentbordet).

Efter att mätprocessen har slutförts, i ""RunC (Kontrollera balansens kvalitet)"I avsnittet " i den vänstra panelen visas resultaten av mätningen av rotorhastigheten (RPM), samt värdet på RMS-komponenten (Vo1) och fasen (F1) för 1x vibration.

I ""Resultat""-fliken visas resultaten av beräkningen av massan och installationsvinkeln för den extra korrigeringsvikten.

Fig. 7.24. Balansering i ett plan. Utför en RunTrim. Fliken Resultat

Denna vikt kan adderas till den korrektionsvikt som redan är monterad på rotorn för att kompensera för den kvarvarande obalansen. Dessutom visas den kvarvarande rotorobalansen efter balanseringen i den nedre delen av detta fönster.

Om mängden kvarvarande vibrationer och/eller kvarvarande obalans hos den balanserade rotorn uppfyller de toleranskrav som anges i den tekniska dokumentationen, kan balanseringsprocessen slutföras.

I annat fall kan balanseringsprocessen fortsätta. Detta gör att metoden med successiva approximationer kan användas för att korrigera eventuella fel som kan uppstå vid installation (borttagning) av korrigeringsvikten på en balanserad rotor.

När balanseringsprocessen fortsätter på balanseringsrotorn är det nödvändigt att installera (ta bort) ytterligare korrigerande massa, vars parametrar anges i avsnittet ""Korrigering av massor och vinklar".

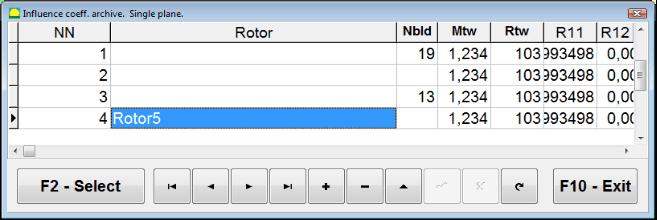

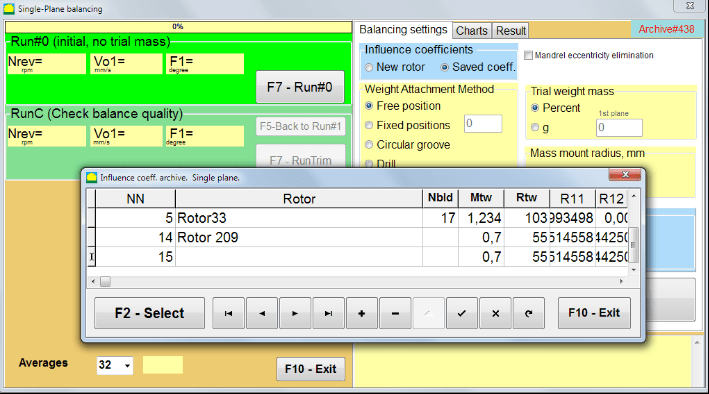

Påverkanskoefficienter (1 plan)

""F4-Inf.koeff""-knappen i""Resultat"Fliken " används för att visa och lagra koefficienterna för rotorbalansering (influenskoefficienter) beräknade från resultaten av kalibreringskörningar i datorminnet.

När den trycks ner, visas ""Påverkanskoefficienter (enkel plan)"" visas på datorskärmen, där balanseringskoefficienter beräknade från resultaten av kalibrerings- (test-) körningar visas. Om den här maskinen ska använda ""Sparad koeff.""-läget, dessa koefficienter måste lagras i datorns minne.

För att göra detta, klicka på ""F9 - Spara""-knappen och gå till andra sidan av ""Arkiv med influenskoefficienter. Enkelplan."

Fig. 7.25. Balanseringskoefficienter i plan 1

Sedan måste du ange namnet på den här maskinen i ""Rotor""kolumn och klicka""F2-Spara""-knappen för att spara den angivna informationen på datorn.

Sedan kan du återgå till föregående fönster genom att trycka på ""F10-Exit""-knappen (eller funktionstangenten F10 på datorns tangentbord).

Fig. 7.26. "Arkiv med influenskoeff. Enkelplan.""

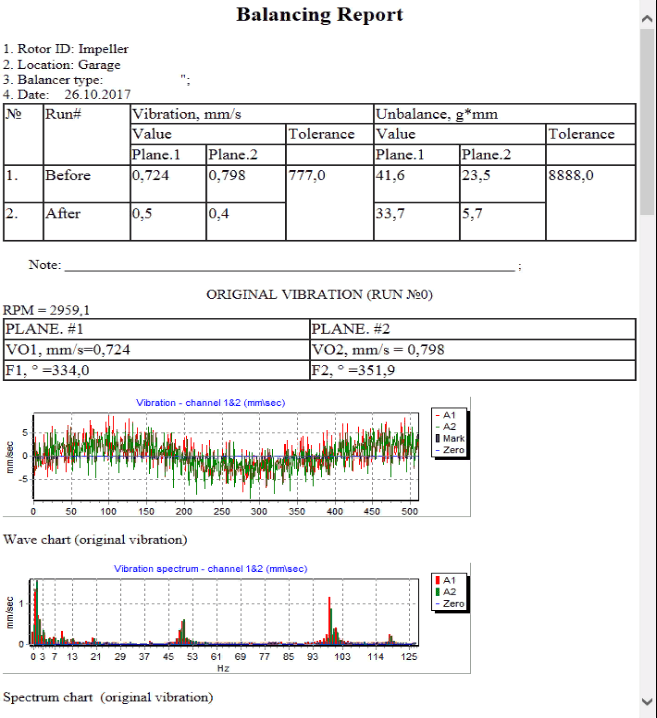

Balanseringsrapport

Efter att all data har sparats och en balanseringsrapport har skapats kan du visa och redigera rapporten i den inbyggda redigeraren. I fönstret ""Att balansera arkivet på ett och samma plan"" (Bild 7.9) tryck på knappen ""F9 -Rapport"" för att komma åt redigeraren för balanseringsrapporter.

Bild 7.27. Balanseringsrapport.

Sparad koefficientbalanseringsprocedur med sparade influenskoefficienter i 1 plan

Uppställning av mätsystemet (inmatning av initialdata)

Sparad koeff. balansering kan utföras på en maskin för vilken balanseringskoefficienter redan har bestämts och förts in i datorns minne.

⚠️ Uppmärksamhet! Vid balansering med sparade koefficienter måste vibrationsgivaren och fasvinkelgivaren installeras på samma sätt som vid den inledande balanseringen.

Inmatning av initialdata för Sparad koeff. balansering (som i fallet med primär(""Ny rotor"") balansering) börjar i ""Balansering av ett plan. Inställningar för balansering.".

I det här fallet, i ""Påverkanskoefficienter""avsnittet, välj ""Sparad koefficient""-objektet. I det här fallet den andra sidan av ""Influens koeff. arkiv. Enstaka plan.", som lagrar ett arkiv med de sparade balanseringskoefficienterna.

Fig. 7.28. Balansering med sparade påverkanskoefficienter i 1 plan

Genom att navigera i tabellen i detta arkiv med hjälp av kontrollknapparna "►" eller "◄" kan du välja önskad post med balanseringskoefficienter för den maskin som är av intresse för oss. För att använda dessa data i aktuella mätningar, tryck sedan på ""F2 - Välj""-knappen.

Därefter visas innehållet i alla andra fönster i ""Balansering av ett plan. Inställningar för balansering."" fylls i automatiskt.

När du har slutfört inmatningen av de ursprungliga uppgifterna kan du börja mäta.

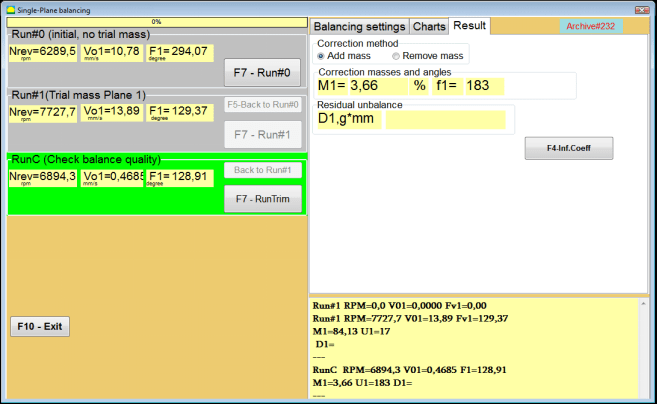

Mätningar under balansering med sparade inflytandekoefficienter

Balansering med sparade påverkanskoefficienter kräver endast en första körning och minst en testkörning av balanseringsmaskinen.

⚠️ Uppmärksamhet! Innan mätningen påbörjas är det nödvändigt att slå på rotorns rotation och se till att rotationsfrekvensen är stabil.

För att utföra mätning av vibrationsparametrar i ""Run#0 (Initial, ingen testmassa)""avsnitt, tryck på""F7 - Körning#0"" (eller tryck på F7-tangenten på datorns tangentbord).

Fig. 7.29. Balansering med sparade påverkanskoefficienter i ett plan. Resultat efter en körning.

I motsvarande fält för ""Kör#0"I avsnittet " visas resultaten av mätningen av rotorhastigheten (RPM), värdet på RMS-komponenten (Vо1) och fasen (F1) för 1x vibration.

Samtidigt är ""Resultat"Fliken " visar resultaten av beräkningen av massan och vinkeln för korrigeringsvikten, som måste installeras på rotorn för att kompensera för obalans.

Dessutom, om ett polärt koordinatsystem används, visar displayen massvärdena och installationsvinklarna för korrektionsvikterna.

Vid uppdelning av korrigeringsvikten på de fasta positionerna visas numren på balansrotorns positioner och den viktmassa som måste installeras på dem.

Vidare utförs balanseringsprocessen i enlighet med de rekommendationer som anges i avsnitt 7.4.2. för primär balansering.

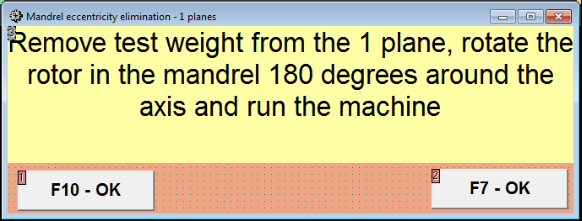

Eliminering av dornens excentricitet (indexbalansering)

Om rotorn under balanseringen är installerad i en cylindrisk dorn, kan dornens excentricitet införa ett ytterligare fel. För att eliminera detta fel bör rotorn placeras i dorn 180 grader och utföra en ytterligare start. Detta kallas indexbalansering.

För att utföra indexbalansering finns ett speciellt alternativ i programmet Balanset-1A. Vid kontroll av eliminering av dornsexcentricitet visas ett extra RunEcc-avsnitt i balanseringsfönstret.

Fig. 7.30. Arbetsfönstret för indexbalansering.

Efter att ha kört Run # 1 (Trial mass Plane 1) visas ett fönster

Fig. 7.31 Indexbalansering uppmärksamhetsfönster.

Efter att rotorn har monterats med en 180° vridning måste Run Ecc utföras. Programmet beräknar automatiskt den verkliga rotorns obalans utan att påverka dornens excentricitet.

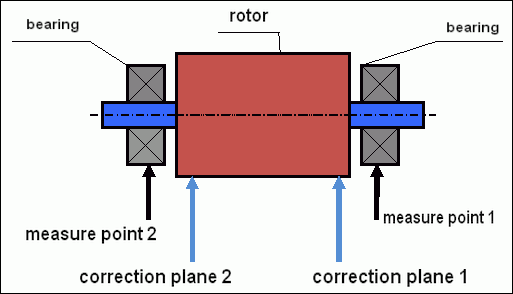

7.5 Balansering i två plan

Innan arbetet påbörjas i Balansering i två plan är det nödvändigt att installera vibrationsgivare på maskinkroppen vid de valda mätpunkterna och ansluta dem till ingångarna X1 respektive X2 på mätenheten.

En optisk fasvinkelsensor måste anslutas till ingång X3 på mätenheten. För att kunna använda denna sensor måste dessutom ett reflekterande band klistras på balanseringsmaskinens tillgängliga rotoryta.

Detaljerade krav för val av installationsplats för sensorer och deras montering på anläggningen under balansering anges i bilaga 1.

Arbetet med programmet i ""Balansering i två plan""-läget startar från programmets huvudfönster.

Klicka på ""F3-Två plan""-knappen (eller tryck på F3-tangenten på datorns tangentbord).

Klicka sedan på knappen "F7 – Balansering", varefter ett arbetsfönster visas på datorskärmen (se bild 7.13), där du väljer arkivet för att spara data vid balansering i två plan.

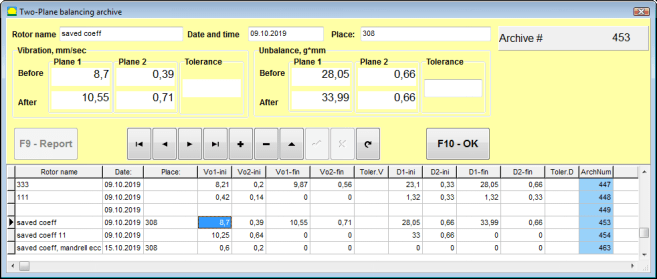

Fig. 7.32 Två plan balanserar arkivfönster.

I det här fönstret behöver du ange data för den balanserade rotorn. Efter att ha tryckt på ""F10-OK""-knappen, så visas ett balanseringsfönster.

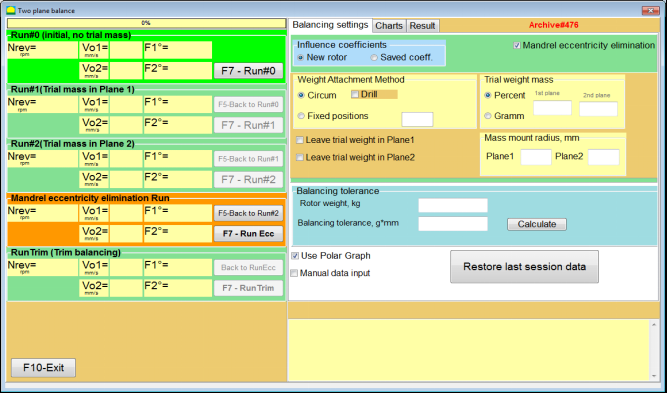

Inställningar för balansering (2-plan)

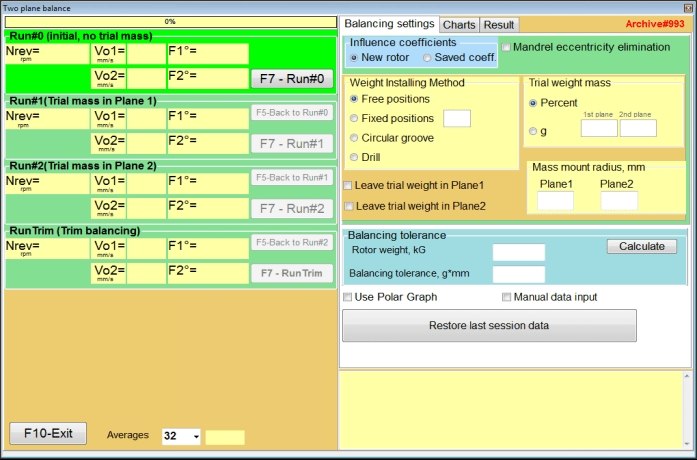

Fig. 7.33. Fönster för balansering i två plan.

På höger sida av fönstret finns ""Inställningar för balansering""-fliken för att ange inställningar före balansering.

- Påverkanskoefficienter - Balansering av en ny rotor eller balansering med hjälp av lagrade inflytandekoefficienter (balanseringskoefficienter)

- Eliminering av dornens excentricitet - Balansering med extra start för att eliminera påverkan av dornens excentricitet

- Vikt Fastsättningsmetod - Installation av korrigerande vikter på godtycklig plats på rotorns omkrets eller i ett fast läge. Beräkningar för borrning vid borttagning av massan.

- "Fri position""- vikter kan installeras i godtyckliga vinkelpositioner på rotorns omkrets.

- "Fast position""- vikten kan installeras i fasta vinkelpositioner på rotorn, till exempel på blad eller hål (till exempel 12 hål – 30 grader), etc. Antalet fasta positioner måste anges i lämpligt fält. Efter balansering delar programmet automatiskt upp vikten i två delar och anger antalet positioner där det är nödvändigt att fastställa de erhållna massorna.

- Försök vikt massa - Provvikt

- Lämna provvikt i Plane1 / Plane2 - Ta bort eller låt provvikten stå kvar vid balansering.

- Radie för massmontering, mm - Radie för montering av prov- och korrigeringsvikter

- Balansering av tolerans - Inmatning eller beräkning av toleranser för kvarvarande obalans i g-mm

- Använd polargraf - Använd polärgraf för att visa balanseringsresultat

- Manuell inmatning av data - Manuell datainmatning för beräkning av balansvikter

- Återställ senaste sessionsdata - Återställning av mätdata från den senaste sessionen i händelse av att balanseringen inte kan fortsätta.

Balansering av 2 plan. Ny rotor

Uppställning av mätsystemet (inmatning av initialdata)

Inmatning av initialdata för Balansering av ny rotor i ""Balansering i två plan. Inställningar".

I det här fallet, i ""Påverkanskoefficienter""avsnittet, välj ""Ny rotor""artikel.

Vidare, i avsnittet ""Försök vikt massa"", måste du välja måttenhet för provviktens massa -""Gram"" eller ""Procent".

När du väljer måttenhet ""Procent"", kommer alla ytterligare beräkningar av korrigeringsviktens massa att utföras som en procentandel i förhållande till provviktens massa.

När du väljer ""Gram"" måttenhet, alla ytterligare beräkningar av korrigeringsviktens massa kommer att utföras i gram. Ange sedan i fönstret till höger om inskriptionen ""Gram""massan av provvikterna som kommer att installeras på rotorn.".

⚠️ Uppmärksamhet! Om det är nödvändigt att använda ""Sparad koeff.""Läge för vidare arbete under den initiala balanseringen, massan av provvikterna måste anges i gram.

Välj sedan ""Vikt Fastsättningsmetod" - "Cirkum"" eller ""Fast position".

Om du väljer ""Fast position"", måste du ange antalet positioner.

Beräkning av tolerans för kvarvarande obalans (balanstolerans)

Toleransen för kvarvarande obalans (balanseringstolerans) kan beräknas i enlighet med proceduren som beskrivs i ISO 1940 Vibration. Balanseringskvalitetskrav för rotorer i konstant (stelt) tillstånd. Del 1. Specifikation och verifiering av balanseringstoleranser.

Fig. 7.34. Fönster för beräkning av balanstolerans

Första körning (Run#0)

Vid balansering i två plan i ""Ny rotor""-läget kräver balansering tre kalibreringskörningar och minst en testkörning av balanseringsmaskinen.

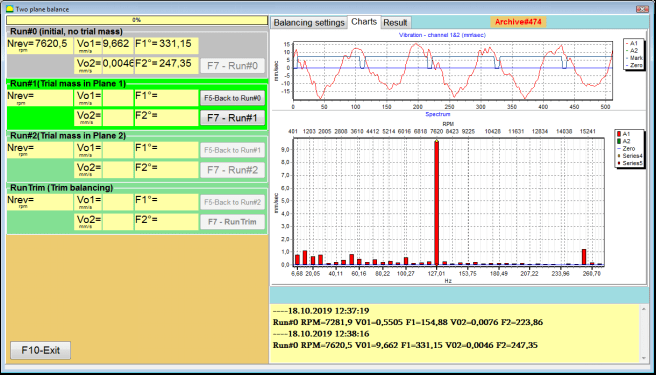

Vibrationsmätningen vid maskinens första start utförs i ""Balans i två plan""arbetsfönster i""Kör#0""avsnitt.

Fig. 7.35. Mätresultat vid balansering i två plan efter den inledande körningen.

⚠️ Uppmärksamhet! Innan mätningen påbörjas är det nödvändigt att slå på rotorn på balanseringsmaskinen (första körningen) och se till att den har gått in i driftläge med en stabil hastighet.

För att mäta vibrationsparametrar i Kör#0 avsnittet, klicka på ""F7 - Körning#0""-knappen (eller tryck på F7-tangenten på ett datortangentbord)

Resultaten av mätningen av rotorhastigheten (RPM), värdet RMS (VO1, V2) och faserna (F1, F2) för 1x vibration visas i motsvarande fönster i Kör#0 sektion.

Kör#1.Trial mass i Plane1

Innan man börjar mäta vibrationsparametrar i ""Kör#1.Trial mass i Plane1"I avsnittet " bör du stoppa rotorn på balanseringsmaskinen och installera en provvikt på den, med den massa som valts i ""Försök vikt massa""avsnitt.

⚠️ Uppmärksamhet!

- Frågan om att välja massan för provvikter och deras installationsplatser på rotorn i en balanseringsmaskin diskuteras i detalj i bilaga 1.

- Om det är nödvändigt att använda Sparad koeff. Vid framtida arbeten måste platsen för montering av provvikten nödvändigtvis sammanfalla med platsen för montering av det märke som används för att avläsa fasvinkeln.

Efter detta är det nödvändigt att slå på rotationen av balanseringsmaskinens rotor igen och se till att den har gått in i driftläge.

För att mäta vibrationsparametrar i ""Kör # 1.Trial mass i Plane1"" avsnittet, klicka på ""F7 - Körning#1""-knappen (eller tryck på F7-tangenten på datorns tangentbord).

När mätprocessen är slutförd återgår du till fliken med mätresultat.

I det här fallet, i motsvarande fönster för ""Run#1. Försök med massa i Plane1"" avsnittet, resultaten av mätningen av rotorhastigheten (RPM), samt värdet på komponenterna i RMS (Vо1, Vо2) och faserna (F1, F2) för 1x vibration.

""Kör # 2. Testmassa i Plan2""

Innan du börjar mäta vibrationsparametrar i avsnittet ""Kör # 2.Trial mass i Plane2"", måste du utföra följande steg:

- stoppa rotationen av balanseringsmaskinens rotor;

- ta bort provvikten som är installerad i plan 1;

- installera en provvikt i plan 2, massan som valts i avsnittet ""Försök vikt massa".

Slå därefter på rotationen av balanseringsmaskinens rotor och se till att den har gått in i driftshastighet.

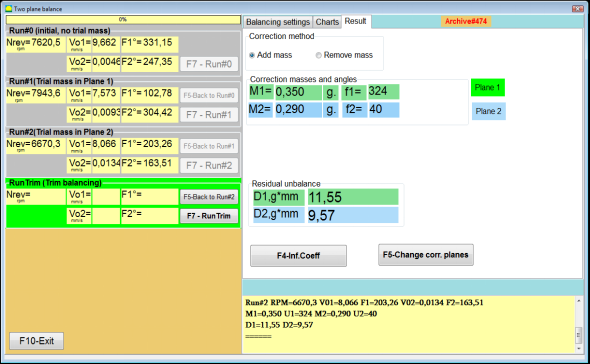

För att påbörja mätningen av vibrationer i ""Kör # 2.Trial mass i Plane2"" avsnittet, klicka på ""F7 - Kör # 2""-knappen (eller tryck på F7-tangenten på datorns tangentbord). Sedan ""Resultat""-fliken öppnas.

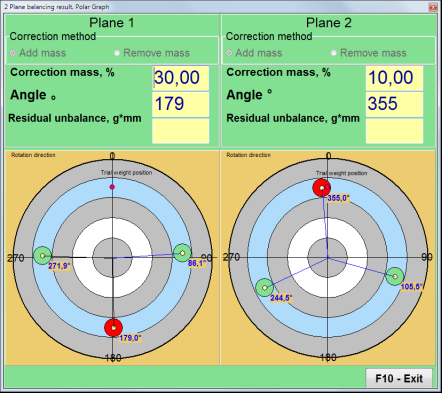

Vid användning av Vikt Fastsättningsmetod" - "Fria positioner, visar displayen massvärdena (M1, M2) och installationsvinklarna (f1, f2) för korrigeringsvikterna.

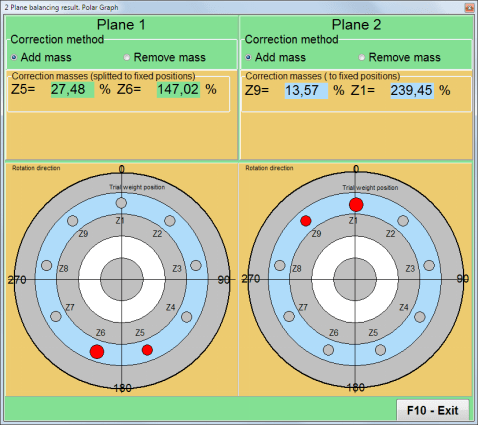

Fig. 7.36. Resultat av beräkning av korrigeringsvikter - fri position

Fig. 7.37. Resultat av beräkning av korrigeringsvikter - fri position. Polärt diagram

Vid användning av viktinfästningsmetoden" – "Fasta positioner

Fig. 7.38. Resultat av beräkning av korrigeringsvikter – fast position.

Fig. 7.39. Resultat av beräkning av korrigeringsvikter - fast position. Polärt diagram.

Vid användning av viktfästningsmetoden" – ""Cirkulärt spår"

Fig. 7.40. Resultat av beräkning av korrigeringsvikter – Cirkulärt spår.

⚠️ Uppmärksamhet!

- Efter att mätprocessen är avslutad på RUN#2 av balanseringsmaskinen, stoppa rotorns rotation och ta bort den tidigare installerade provvikten. Sedan kan du installera (eller ta bort) korrigeringsvikter.

- Korrigeringsvikternas vinkelposition i det polära koordinatsystemet räknas från provviktens monteringsplats i rotorns rotationsriktning.

- I fallet med ""Fast position""- den 1:ast position (Z1), sammanfaller med platsen för installation av provvikten. Positionsnumrets räkningsriktning är i rotorns rotationsriktning.

- Som standard läggs korrigeringsvikten till rotorn. Detta indikeras av etiketten som är inställd i ""Lägg till""fältet. Om du tar bort vikten (till exempel genom att borra) måste du sätta en markering i ""Radera""-fältet, varefter korrigeringsviktens vinkelposition automatiskt ändras med 180º.

RunC (trimkörning)

Efter installation av korrigeringsvikten på balanseringsrotorn är det nödvändigt att utföra en RunC (trim) och utvärdera effektiviteten av den utförda balanseringen.

⚠️ Uppmärksamhet! Innan mätningen påbörjas vid provkörningen är det nödvändigt att slå på maskinens rotor och se till att den har inställt på driftsvarvtal.

För att mäta vibrationsparametrar i avsnittet RunTrim (Kontrollera balanskvalitet), klicka på ""F7 - Kör trimning""-knappen (eller tryck på F7-tangenten på datorns tangentbord).

Resultaten av mätningen av rotorns rotationsfrekvens (RPM), liksom värdet av RMS-komponenten (Vо1) och fasen (F1) av 1x vibration kommer att visas.

""Resultat"Fliken " visas på höger sida av arbetsfönstret med tabellen över mätresultat, som visar resultaten av beräkningen av parametrarna för ytterligare korrigeringsvikter.

Dessa vikter kan läggas till korrigeringsvikter som redan är installerade på rotorn för att kompensera för kvarvarande obalans.

Dessutom visas den återstående rotorobalansen efter balanseringen i den nedre delen av detta fönster.

Om värdena för kvarvarande vibrationer och/eller kvarvarande obalans hos den balanserade rotorn uppfyller de toleranskrav som fastställts i den tekniska dokumentationen, kan balanseringsprocessen slutföras.

I annat fall kan balanseringsprocessen fortsätta. Detta gör att metoden med successiva approximationer kan användas för att korrigera eventuella fel som kan uppstå vid installation (borttagning) av korrigeringsvikten på en balanserad rotor.

När balanseringsprocessen fortsätter på balanseringsrotorn är det nödvändigt att installera (ta bort) ytterligare korrigerande massa, vars parametrar anges i fönstret "Resultat".

I ""Resultat""I fönstret finns det två kontrollknappar som kan användas -""F4-Inf.koeff", "F5 - Ändra korrigeringsplan".

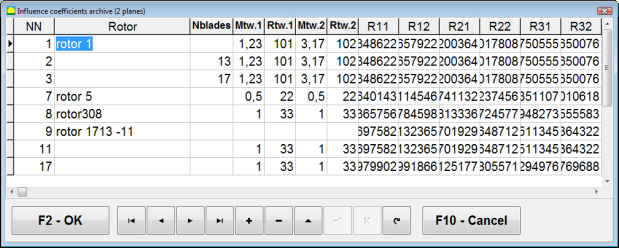

Påverkanskoefficienter (2 plan)

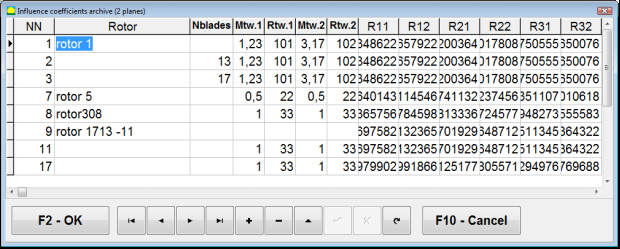

""F4-Inf.koeff""-knappen (eller funktionstangenten F4 på datorns tangentbord) används för att visa och spara rotorbalanseringskoefficienter i datorns minne, beräknade från resultaten av två kalibreringsstarter.

När den trycks ner, visas ""Påverkanskoefficienter (två plan)"Arbetsfönstret " visas på datorskärmen, där balanseringskoefficienter beräknade baserat på resultaten från de tre första kalibreringsstarterna visas.

Fig. 7.41. Arbetsfönster med balanserande koefficienter i 2 plan.

I framtiden, vid balansering av den här typen av maskin, är det tänkt att man ska använda ""Sparad koeff.""-läge och balanseringskoefficienter lagrade i datorns minne.

För att spara koefficienterna, klicka på ""F9 - Spara""-knappen och gå till ""Inflytandekoefficienter arkiv (2plan)""fönster (se bild 7.42)

Fig. 7.42. Den andra sidan i arbetsfönstret med balanseringskoefficienter i 2 plan.

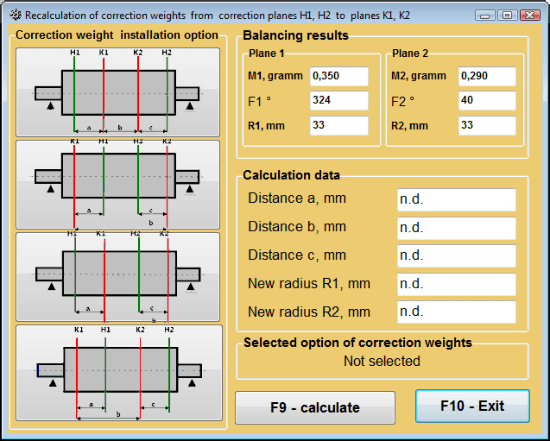

Ändra korrigeringsplan

""F5 - Ändra korrigeringsplan""-knappen används när korrigeringsplanens position behöver ändras, när det är nödvändigt att omberäkna massorna och installationsvinklarnas korrigeringsvikter.

Detta läge är främst användbart vid balansering av rotorer med komplex form (t.ex. vevaxlar).

När den här knappen trycks in visas arbetsfönstret ""Omräkning av korrektionsvikternas massa och vinkel till andra korrektionsplan"" visas på datorskärmen.

I detta arbetsfönster ska du välja ett av de 4 möjliga alternativen genom att klicka på motsvarande bild.

De ursprungliga korrigeringsplanen (Н1 och Н2) är markerade med grönt, och de nya (K1 och K2), för vilka det räknas om, är markerade med rött.

Sedan, i ""Beräkningsdata"", ange de begärda uppgifterna, inklusive:

- avståndet mellan motsvarande korrigeringsplan (a, b, c);

- nya värden för radierna för installationen av korrigeringsvikter på rotorn (R1 ', R2').

Efter att du har matat in informationen måste du trycka på knappen ""F9-beräkna"

Beräkningsresultaten (massorna M1, M2 och installationsvinklarna för korrigeringsvikterna f1, f2) visas i motsvarande avsnitt i detta arbetsfönster.

Bild 7.43 Ändra korrektionsplan. Omberäkning av korrektionsmassa och vinkel till andra korrektionsplan.

Sparad koefficientbalansering i 2 plan

Sparad koeff. balansering kan utföras på en maskin för vilken balanseringskoefficienter redan har bestämts och sparats i datorns minne.

⚠️ Uppmärksamhet! Vid återbalansering måste vibrationsgivarna och fasvinkelgivaren installeras på samma sätt som vid den första balanseringen.

Inmatning av initialdata för ombalansering börjar i ""Tvåplansbalans. Balanseringsinställningar".

I det här fallet, i ""Påverkanskoefficienter""avsnittet, välj ""Sparad koeff.""Artikel. I det här fallet fönstret""Inflytandekoefficienter arkiv (2plan)"" kommer att visas, där arkivet med de tidigare bestämda balanseringskoefficienterna lagras.

Genom att navigera i tabellen i detta arkiv med hjälp av kontrollknapparna "►" eller "◄" kan du välja önskad post med balanseringskoefficienter för den maskin som är av intresse för oss. För att använda dessa data i aktuella mätningar, tryck sedan på ""F2 - OK""-knappen och återgå till föregående arbetsfönster.

Fig. 7.44. Den andra sidan i arbetsfönstret med balanseringskoefficienter i 2 plan.

Därefter visas innehållet i alla andra fönster i ""Balansering i 2 pl. Källdata"" fylls i automatiskt.

Sparad koeff. Balansering

"Sparad koeff.""Balansering kräver endast en inställningsstart och minst en teststart av balanseringsmaskinen.".

Vibrationsmätning vid start av tuning (Kör # 0) av maskinen utförs i ""Balansering i 2 plan""arbetsfönster med en tabell över balanseringsresultat i Kör # 0 sektion.

⚠️ Uppmärksamhet! Innan mätningen påbörjas är det nödvändigt att slå på rotationen av balanseringsmaskinens rotor och se till att den har gått in i driftläge med en stabil hastighet.

För att mäta vibrationsparametrar i Kör # 0 avsnittet, klicka på ""F7 - Körning#0""-knappen (eller tryck på F7-tangenten på datorns tangentbord).

Resultaten av mätningen av rotorhastigheten (RPM), liksom värdet av komponenterna i RMS (VО1, VО2) och faser (F1, F2) av 1x vibrationen visas i motsvarande fält i Kör # 0 sektion.

Samtidigt är ""Resultat"Fliken " öppnas, som visar resultaten av beräkningen av parametrarna för korrigeringsvikter som måste installeras på rotorn för att kompensera för dess obalans.

Dessutom, om det polära koordinatsystemet används, visar displayen massvärdena och installationsvinklarna för korrigeringsvikterna.

Om korrigeringsvikter monteras på bladen visas numren på balansrotorns blad och den viktmassa som måste monteras på dem.

Vidare utförs balanseringsprocessen i enlighet med de rekommendationer som anges i avsnitt 7.6.1.2. för primär balansering.

⚠️ Uppmärksamhet!

- Efter avslutad mätprocess efter den andra starten av den balanserade maskinen stoppa rotationen av dess rotor och ta bort den tidigare inställda provvikten. Först därefter kan du börja installera (eller ta bort) korrigeringsvikten på rotorn.

- Räkning av vinkelpositionen för den plats där korrigeringsvikten läggs till (eller tas bort) från rotorn utförs på installationsplatsen för provvikten i det polära koordinatsystemet. Räkningsriktningen sammanfaller med riktningen för rotorns rotationsvinkel.

- Vid balansering på bladen – det balanserade rotorbladet, betecknat som position 1, sammanfaller med platsen för provviktens installation. Referensnumret för bladets riktning som visas på datorskärmen utförs i rotorns rotationsriktning.

- I den här versionen av programmet accepteras det som standard att korrigeringsvikt läggs till på rotorn. Taggen som anges i fältet "Tillägg" bekräftar detta. Vid korrigering av obalans genom borttagning av en vikt (till exempel genom borrning) är det nödvändigt att ange taggen i fältet "Borttagning", då kommer korrigeringsviktens vinkelposition automatiskt att ändras med 180º.

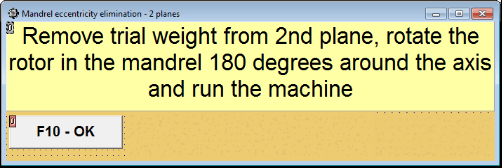

Eliminering av dornens excentricitet (indexbalansering) - Två plan

Om rotorn under balanseringen är installerad i en cylindrisk dorn, kan dornens excentricitet införa ett ytterligare fel. För att eliminera detta fel bör rotorn placeras i dorn 180 grader och utföra en ytterligare start. Detta kallas indexbalansering.

För att utföra indexbalansering finns ett speciellt alternativ i programmet Balanset-1A. Vid kontroll av eliminering av dornsexcentricitet visas ett extra RunEcc-avsnitt i balanseringsfönstret.

Fig. 7.45. Arbetsfönstret för indexbalansering.

Efter att ha kört Run # 2 (Trial mass Plane 2), kommer ett fönster att visas

Fig. 7.46. Fönster för uppmärksamhet

Efter att rotorn har monterats med en 180° vridning måste Run Ecc utföras. Programmet beräknar automatiskt den verkliga rotorns obalans utan att påverka dornens excentricitet.

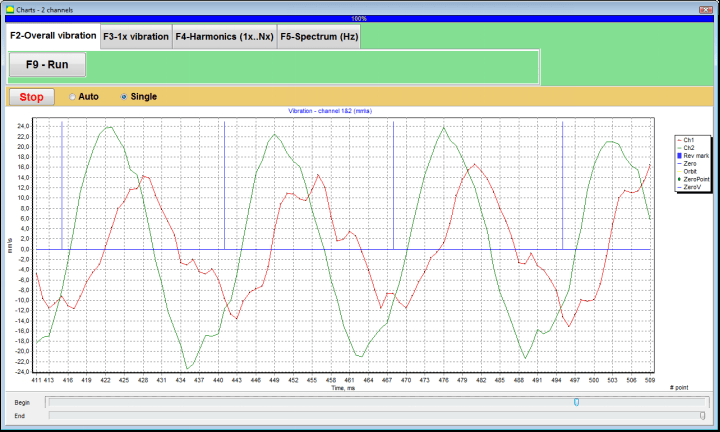

7.6 Diagramläge

Arbetet i "Diagram"-läget börjar från startfönstret (se bild 7.1) genom att trycka på ""F8 – Diagram". Då öppnas ett fönster "Mätning av vibrationer på två kanaler. Diagram" (se bild 7.19).

Bild 7.47. Funktionsfönstret "Mätning av vibrationer på två kanaler. Diagram".

När du arbetar i detta läge är det möjligt att plotta fyra versioner av vibrationsdiagrammet.

Den första versionen gör det möjligt att få en tidslinjefunktion för den totala vibrationen (av vibrationshastigheten) på den första och andra mätkanalen.

Med den andra versionen kan du få grafer över vibrationer (vibrationshastighet), som uppstår på rotationsfrekvensen och dess högre harmoniska komponenter.

Dessa grafer erhålls som ett resultat av den synkrona filtreringen av den totala vibrationstidsfunktionen.

Den tredje versionen innehåller vibrationsdiagram med resultaten av den harmoniska analysen.

Den fjärde versionen gör det möjligt att få ett vibrationsdiagram med resultaten från spektrumanalysen.

Diagram över total vibration

För att rita ett övergripande vibrationsdiagram i driftfönstret ""Mätning av vibrationer på två kanaler. Diagram""Det är nödvändigt att välja driftläge""övergripande vibrationer"" genom att klicka på lämplig knapp. Ställ sedan in vibrationsmätningen i rutan "Varaktighet, i sekunder" genom att klicka på knappen "▼" och välj från rullgardinsmenyn önskad varaktighet för mätprocessen, som kan vara lika med 1, 5, 10, 15 eller 20 sekunder;

När du är redo, tryck (klicka) på ""F9-Mät"-knappen, så börjar vibrationsmätningen samtidigt på två kanaler.

Efter avslutad mätning visas i driftfönstret diagram över tidsfunktionen för den totala vibrationen i den första (röda) och den andra (gröna) kanalen (se fig. 7.47).

I dessa diagram plottas tiden på X-axeln och vibrationshastighetens amplitud (mm/sek) plottas på Y-axeln.

Bild 7.48. Driftsfönster för utdata från tidsfunktionen för de övergripande vibrationsdiagrammen

Det finns också markeringar (blåfärgade) i dessa diagram som förbinder diagram över total vibration med rotorns rotationsfrekvens. Dessutom indikerar varje markering början (slutet) på nästa varv hos rotorn.

För att ändra skalan på diagrammet på X-axeln kan skjutreglaget, som visas med en pil på fig. 7.20, användas.

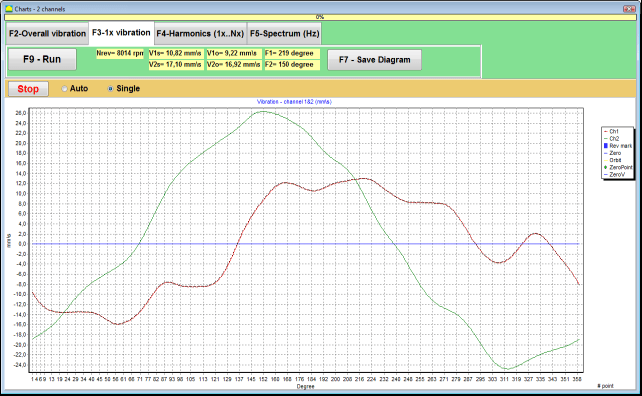

Diagram över 1x vibration

För att rita ett 1x vibrationsdiagram i driftfönstret ""Mätning av vibrationer på två kanaler. Diagram""Det är nödvändigt att välja driftläge""1x vibration""genom att klicka på lämplig knapp.

Sedan visas driftsfönstret "1x vibration".

Tryck (klicka) på ""F9-Mät"-knappen, så börjar vibrationsmätningen samtidigt på två kanaler.

Bild 7.49. Fönster för utdata från 1x vibrationsdiagram.

Efter avslutad mätprocess och matematisk beräkning av resultat (synkron filtrering av tidsfunktionen för den totala vibrationen) på displayen i huvudfönstret på en period som är lika med ett varv av rotorn visas diagram över 1x vibration på två kanaler.

I detta fall visas ett diagram för den första kanalen i rött och för den andra kanalen i grönt. På dessa diagram plottas rotorns rotationsvinkel (från märke till märke) på X-axeln och vibrationshastighetens amplitud (mm/sek) plottas på Y-axeln.

Dessutom, i den övre delen av arbetsfönstret (till höger om knappen ""F9 – Mät"") numeriska värden för vibrationsmätningar för båda kanalerna, liknande de vi får i ""Vibrationsmätare""-läget visas.

I synnerhet RMS-värdet för den totala vibrationen (V1s, V2s), storleken på RMS (V1o, V2o) och fas (Fi, Fj) för 1x vibration och rotorhastighet (Nrev).

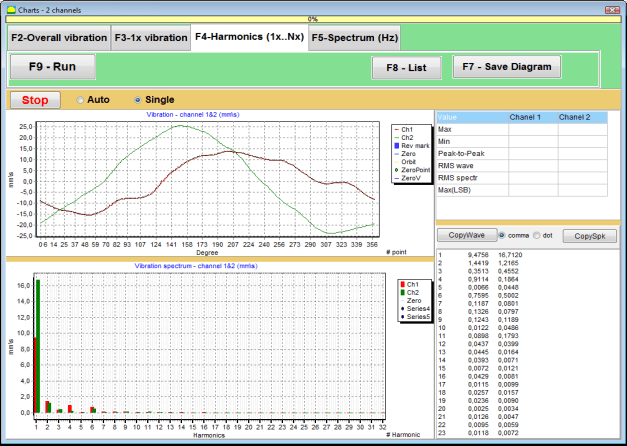

Vibrationsdiagram med resultat av harmonisk analys

Att rita ett diagram med resultaten av harmonisk analys i driftfönstret ""Mätning av vibrationer på två kanaler. Diagram""Det är nödvändigt att välja driftläge""Harmonisk analys""genom att klicka på lämplig knapp.

Sedan visas ett operativt fönster för samtidig utmatning av diagram över temporära funktioner och över spektrumet av vibrationsharmoniska aspekter vars period är lika med eller multipel av rotorns rotationsfrekvens.

Givakt!

Vid drift i detta läge är det nödvändigt att använda fasvinkelgivaren som synkroniserar mätprocessen med rotorfrekvensen för de maskiner som givaren är inställd på.

Fig. 7.50. Övertoner i driftfönstret för 1x vibration.

När du är redo, tryck (klicka) på ""F9-Mät"-knappen, så börjar vibrationsmätningen samtidigt på två kanaler.

Efter att mätprocessen är klar visas diagram över tidsfunktionen (övre diagrammet) och övertoner för 1x vibration (nedre diagrammet) i driftsfönstret.

Antalet harmoniska komponenter visas på X-axeln och RMS för vibrationshastigheten (mm/sek) visas på Y-axeln.

Diagram över vibrationers tidsdomän och spektrum

För att plotta ett spektrumdiagram, använd ""F5-Spektrem""flik:

Sedan visas ett operativt fönster för samtidig utmatning av diagram över vågor och vibrationsspektrum.

Fig. 7.51. Driftsfönster för utsignalen från vibrationsspektrumet.

När du är redo, tryck (klicka) på ""F9-Mät"-knappen, så börjar vibrationsmätningen samtidigt på två kanaler.

Efter att mätprocessen är avslutad visas diagram över tidsfunktion (övre diagram) och vibrationsspektrum (nedre diagram) i driftsfönstret.

Vibrationsfrekvensen plottas på X-axeln och RMS av vibrationshastigheten (mm/sek) plottas på Y-axeln.

I detta fall visas ett diagram för den första kanalen i rött och för den andra kanalen i grönt.

8. Allmänna instruktioner för drift och underhåll av enheten

8.1 Kvalitetskriterier för balansering (ISO 2372-standarden)

Balanseringskvaliteten kan utvärderas med hjälp av vibrationsnivåer som fastställts enligt ISO 2372-standarden. Tabellen nedan visar acceptabla vibrationsnivåer för olika maskinklasser:

| Maskinklass | Bra (mm/sek RMS) |

Godtagbar (mm/sek RMS) |

Fortfarande acceptabelt (mm/sek RMS) |

Oacceptabel (mm/sek RMS) |

|---|---|---|---|---|

| Klass 1 Små maskiner på stela fundament (motorer upp till 15 kW) |

< 0.7 | 0.7 - 1.8 | 1.8 - 4.5 | > 4.5 |

| Klass 2 Medelstora maskiner utan fundament (motorer 15–75 kW), drivmekanismer upp till 300 kW |

< 1.1 | 1.1 - 2.8 | 2.8 - 7.1 | > 7.1 |

| Klass 3 Stora maskiner på stela fundament (utrustning över 300 kW) |

< 1.8 | 1.8 - 4.5 | 4.5 - 11 | > 11 |

| Klass 4 Stora maskiner på lätta fundament (utrustning över 300 kW) |

< 2.8 | 2.8 - 7.1 | 7.1 - 18 | > 18 |

Obs: Dessa värden ger vägledning för att utvärdera balanseringskvaliteten. Se alltid specifika utrustningstillverkares specifikationer och tillämpliga standarder för din tillämpning.

8.2 Underhållskrav

🔧 Regelbundet underhåll

- ✓Regelbunden kalibrering av sensorer enligt tillverkarens specifikationer

- ✓Håll sensorerna rena och fria från magnetiskt skräp

- ✓Förvara utrustningen i ett skyddande fodral när den inte används

- ✓Skydda lasersensorn mot damm och fukt

- ✓Kontrollera kabelanslutningarna regelbundet för slitage eller skador

- ✓Uppdatera programvaran enligt tillverkarens rekommendationer

- ✓Säkerhetskopiera viktiga balansdata

📋 EU:s underhållsstandarder

Utrustningsunderhåll måste uppfylla:

- EN ISO 9001: Krav på kvalitetsledningssystem

- EN 13306: Underhållsterminologi och definitioner

- EN 15341: Nyckeltal för underhållsprestanda

- Regelbundna säkerhetsinspektioner enligt EU:s maskindirektiv

BILAGA 1. ROTORBALANSERING

Rotorn är en kropp som roterar kring en viss axel och hålls fast av sina lagerytor i stöden. Rotorns lagerytor överför vikter till stöden genom rull- eller glidlager. Med termen "lageryta" hänvisar vi helt enkelt till axeltappen* eller axeltappens ersättande ytor.

*Tapp (Zapfen på tyska för "tapp", "stift") - är en del av en axel eller mittaxel som bärs av en hållare (lagerlåda).

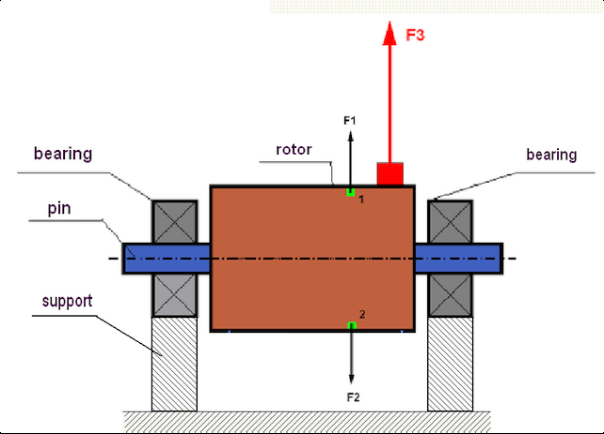

fig.1 Rotor och centrifugalkrafter.

I en perfekt balanserad rotor är massan fördelad symmetriskt i förhållande till rotationsaxeln. Detta innebär att varje element i rotorn kan motsvara ett annat element som är symmetriskt placerat i förhållande till rotationsaxeln. Under rotationen påverkas varje rotorelement av en centrifugalkraft som är riktad i radiell riktning (vinkelrätt mot rotorns rotationsaxel). I en balanserad rotor balanseras den centrifugalkraft som påverkar något av rotorelementen av den centrifugalkraft som påverkar det symmetriska elementet. Exempelvis påverkas element 1 och 2 (visas i fig.1 och är grönfärgade) av centrifugalkrafterna F1 och F2: lika stora i värde och helt motsatta i riktning. Detta gäller för alla symmetriska element i rotorn och därmed är den totala centrifugalkraften som påverkar rotorn lika med 0 och rotorn är balanserad. Men om rotorns symmetri bryts (i figur 1 är det asymmetriska elementet markerat med rött), börjar den obalanserade centrifugalkraften F3 att verka på rotorn.

Vid rotation ändrar denna kraft riktning tillsammans med rotorns rotation. Den dynamiska belastningen som härrör från denna kraft överförs till lagren, vilket leder till deras accelererade slitage. Dessutom, under inverkan av denna variabla kraft, sker en cyklisk deformation av stöden och fundamentet som rotorn är fäst på, vilket producerar vibrationer. För att eliminera rotorns obalans och den medföljande vibrationen är det nödvändigt att ställa in balansmassor som återställer rotorns symmetri.

Rotorbalansering är ett ingrepp för att eliminera obalans genom att lägga till balanseringsmassor.

Uppgiften att balansera är att hitta värdet och platserna (vinkeln) för installationen av en eller flera balansmassor.

Rotortyper och obalans

Med hänsyn till rotormaterialets hållfasthet och storleken på de centrifugalkrafter som påverkar det, kan rotorerna delas in i två typer: styva och flexibla.

Stela rotorer kan vid driftsförhållanden under påverkan av centrifugalkraft deformeras något, men inverkan av denna deformation i beräkningarna kan därför försummas.

Deformation av flexibla rotorer bör å andra sidan aldrig försummas. Deformationen av flexibla rotorer komplicerar lösningen av balanseringsproblemet och kräver användning av vissa andra matematiska modeller jämfört med uppgiften att balansera styva rotorer. Det är viktigt att nämna att samma rotor vid låga rotationshastigheter kan bete sig som en stel rotor och vid höga hastigheter kommer den att bete sig som en flexibel rotor. I fortsättningen kommer vi endast att betrakta balanseringen av stela rotorer.

Beroende på fördelningen av obalanserade massor längs rotorns längd kan två typer av obalans urskiljas – statisk och dynamisk. Detsamma gäller för statisk och dynamisk rotorbalansering.

Rotorns statiska obalans uppstår utan rotorns rotation. Med andra ord är den vilande när rotorn är under inverkan av gravitationen och dessutom vrider den "tunga punkten" nedåt. Ett exempel på en rotor med statisk obalans presenteras i figur 2.

Fig.2

Den dynamiska obalansen uppstår endast när rotorn snurrar.

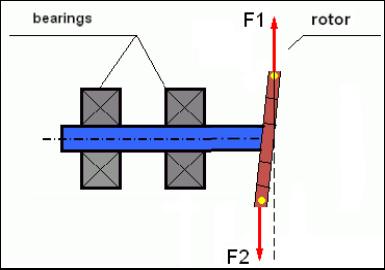

Ett exempel på en rotor med dynamisk obalans visas i Fig.3.

Fig.3. Dynamisk obalans i rotorn - par av centrifugalkrafter

I detta fall är obalanserade lika stora massor M1 och M2 belägna på olika ytor – på olika platser längs rotorns längd. I statiskt läge, dvs. när rotorn inte roterar, kan rotorn endast påverkas av gravitationen och massorna kommer därför att balansera varandra. I dynamik, när rotorn roterar, börjar massorna M1 och M2 att påverkas av centrifugalkrafterna FΎ1 och FΎ2. Dessa krafter är lika stora och motsatt riktade. Men eftersom de är belägna på olika platser längs axelns längd och inte ligger på samma linje, kompenserar inte krafterna varandra. Krafterna FΎ1 och FΎ2 skapar ett moment som verkar på rotorn. Det är därför denna obalans har ett annat namn - "momentan". Följaktligen verkar okompenserade centrifugalkrafter på lagerstöden, vilket kan överstiga de krafter vi förlitat oss på avsevärt och även minska lagrens livslängd.

Eftersom denna typ av obalans endast uppstår i dynamik när rotorn roterar kallas den därför dynamisk. Den kan inte elimineras vid statisk balansering (eller så kallad "på knivarna") eller på något annat liknande sätt. För att eliminera den dynamiska obalansen är det nödvändigt att sätta två kompensationsvikter som skapar ett moment som är lika stort och motsatt riktat till det moment som uppstår från massorna M1 och M2. Kompensationsmassor behöver inte nödvändigtvis installeras mittemot massorna M1 och M2 och vara lika stora som dem. Det viktigaste är att de skapar ett moment som kompenserar helt just i obalansögonblicket.

I allmänhet kan massorna M1 och M2 vara olika, så det kommer att finnas en kombination av statisk och dynamisk obalans. Det är teoretiskt bevisat att för att en stel rotor ska kunna eliminera sin obalans är det nödvändigt och tillräckligt att installera två vikter placerade längs rotorns längd. Dessa vikter kompenserar både momentet som uppstår från den dynamiska obalansen och centrifugalkraften som uppstår från massans asymmetrin i förhållande till rotoraxeln (statisk obalans). Som vanligt är den dynamiska obalansen typisk för långa rotorer, såsom axlar, och statisk - för smala. Men om den smala rotorn är monterad snett i förhållande till axeln, eller ännu värre, deformerad (de så kallade "hjulvacklingarna"), kommer det i detta fall att vara svårt att eliminera den dynamiska obalansen (se Fig. 4), på grund av att det är svårt att ställa in korrigerande vikter som skapar rätt kompenserande moment.

Fig.4 Dynamisk balansering av det wobblande hjulet

Eftersom den smala rotorns axel skapar ett kort moment kan det krävas korrigering av vikter från en stor massa. Men samtidigt finns det en ytterligare så kallad "inducerad obalans" i samband med deformationen av den smala rotorn under påverkan av centrifugalkrafter från de korrigerande massorna.

Se exempel:

""Metodisk instruktion för balansering av stela rotorer"" ISO 1940-1:2003 Mekaniska vibrationer - Kvalitetskrav för balansering av rotorer i konstant (styvt) tillstånd - Del 1: Specifikation och verifiering av balanstoleranser

Detta är synligt för smala fläkthjul, som förutom kraftobalansen också påverkar en aerodynamisk obalans. Och det är viktigt att komma ihåg att den aerodynamiska obalansen, i själva verket den aerodynamiska kraften, är direkt proportionell mot rotorns vinkelhastighet, och för att kompensera den används centrifugalkraften från korrigeringsmassan, som är proportionell mot kvadraten på vinkelhastigheten. Därför kan balanseringseffekten endast uppstå vid en specifik balanseringsfrekvens. Vid andra hastigheter skulle det uppstå ett ytterligare gap. Samma sak kan sägas om de elektromagnetiska krafterna i en elektromagnetisk motor, som också är proportionella mot vinkelhastigheten. Med andra ord är det omöjligt att eliminera alla orsaker till vibrationer i mekanismen genom någon form av balansering.

Grunderna i vibrationer

Vibration är en reaktion hos mekanismkonstruktionen på effekten av en cyklisk excitationskraft. Denna kraft kan ha olika karaktär.

- Centrifugalkraften som uppstår på grund av rotorns obalans är en okompenserad kraft som påverkar den "tunga punkten". Särskilt denna kraft och även den vibration som orsakas av den elimineras genom rotorbalanseringen.

- Samverkande krafter, som har en "geometrisk" natur och uppstår på grund av fel vid tillverkning och installation av passande delar. Dessa krafter kan uppstå till exempel på grund av att axeltappen inte är rund, fel i kuggprofilerna i kugghjulen, vågighet i lagerbanorna, feljustering av passande axlar etc. Vid icke-rundhet i halsarna kommer axelaxeln att förskjutas beroende på axelns rotationsvinkel. Även om denna vibration manifesteras vid rotorns hastighet är det nästan omöjligt att eliminera den med balansering.

- Aerodynamiska krafter som uppstår genom rotationen av pumphjulets fläktar och andra bladmekanismer. Hydrodynamiska krafter som uppstår vid rotation av hydrauliska pumphjul, turbiner etc.

- Elektromagnetiska krafter som uppstår vid drift av elektriska maskiner, till exempel på grund av asymmetrin hos rotorlindningarna, närvaron av kortslutna varv etc.

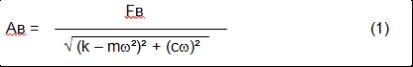

Vibrationens storlek (till exempel dess amplitud AB) beror inte bara på storleken på den excitationskraft Fт som verkar på mekanismen med den cirkulära frekvensen ω, utan också på styvheten k hos mekanismens struktur, dess massa m och dämpningskoefficienten C.

Olika typer av sensorer kan användas för att mäta vibrationer och balansmekanismer, t.ex:

- Absoluta vibrationsgivare konstruerade för att mäta vibrationsacceleration (accelerometrar) och vibrationshastighet (hastighetssensorer);

- Relativa vibrationssensorer, virvelströms- eller kapacitiva, utformade för att mäta vibrationer.

I vissa fall (när mekanismens struktur tillåter det) kan kraftsensorer också användas för att undersöka dess vibrationsvikt.

De används särskilt ofta för att mäta vibrationsvikten hos stöden i balanseringsmaskiner med hårda lager.

Därför är vibrationer mekanismens reaktion på påverkan av yttre krafter. Mängden vibrationer beror inte bara på storleken på den kraft som verkar på mekanismen utan också på mekanismens styvhet. Två krafter med samma storlek kan leda till olika vibrationer. I mekanismer med en styv stödstruktur kan lagerenheterna påverkas avsevärt av dynamiska vikter, även med små vibrationer. Vid balansering av mekanismer med styva ben används därför kraftsensorer och vibrationsgivare (vibroaccelerometrar). Vibrationsgivare används endast på mekanismer med relativt böjliga stöd, just när obalanserade centrifugalkrafter leder till en märkbar deformation av stöden och vibrationer. Kraftsensorer används i styva stöd även när betydande krafter som uppstår till följd av obalans inte leder till betydande vibrationer.

Strukturens resonans

Vi har tidigare nämnt att rotorer delas in i styva och flexibla. Rotorns styvhet eller flexibilitet bör inte förväxlas med styvheten eller rörligheten hos de stöd (fundament) som rotorn är placerad på. Rotorn anses vara styv när dess deformation (böjning) under inverkan av centrifugalkrafter kan försummas. Deformationen av den flexibla rotorn är relativt stor: den kan inte försummas.

I den här artikeln studerar vi endast balansering av styva rotorer. Den styva (icke-deformerbara) rotorn kan i sin tur placeras på styva eller rörliga (smidbara) stöd. Det är tydligt att denna styvhet/mobilitet hos stöden är relativ beroende på rotorns rotationshastighet och storleken på de resulterande centrifugalkrafterna. Den konventionella gränsen är frekvensen av fria svängningar hos rotorstöden/fundamentet. För mekaniska system bestäms formen och frekvensen av de fria svängningarna av massan och elasticiteten hos elementen i det mekaniska systemet. Det vill säga, frekvensen av naturliga svängningar är en intern egenskap hos det mekaniska systemet och är inte beroende av externa krafter. När stöden avböjs från jämviktstillståndet tenderar de att återgå till sitt jämviktsläge på grund av elasticiteten. Men på grund av den massiva rotorns tröghet har denna process karaktären av dämpade svängningar. Dessa svängningar är sina egna svängningar hos rotor-stödsystemet. Deras frekvens beror på förhållandet mellan rotormassan och stödens elasticitet.

När rotorn börjar rotera och rotationsfrekvensen närmar sig frekvensen för dess egna svängningar, ökar vibrationsamplituden kraftigt, vilket till och med kan leda till att strukturen förstörs.

Det finns ett fenomen med mekanisk resonans. I resonansområdet kan en förändring av rotationshastigheten med 100 varv/min leda till en tiofaldig ökning av en vibration. I detta fall (i resonansområdet) ändras vibrationsfasen med 180°.

Om mekanismens konstruktion är dåligt utformad och rotorns driftshastighet ligger nära svängningarnas naturliga frekvens, blir mekanismens drift omöjlig på grund av oacceptabelt höga vibrationer. Standardbalanseringsmetoder är också omöjliga, eftersom parametrarna ändras dramatiskt även med en liten förändring av rotationshastigheten. Speciella metoder inom området resonansbalansering används, men de beskrivs inte väl i den här artikeln. Du kan bestämma frekvensen av mekanismens naturliga svängningar vid utlopp (när rotorn är avstängd) eller genom stöt med efterföljande spektralanalys av systemets svar på stöten. "Balanset-1" ger möjlighet att bestämma de naturliga frekvenserna för mekaniska strukturer med dessa metoder.

För mekanismer vars drifthastighet är högre än resonansfrekvensen, dvs. som arbetar i resonansläge, betraktas stöden som mobila och vibrationsgivare används för att mäta, främst vibrationsaccelerometrar som mäter accelerationen hos strukturella element. För mekanismer som arbetar i hårt lagerläge betraktas stöden som stela. I detta fall används kraftsensorer.

Linjära och ickelinjära modeller av det mekaniska systemet

Matematiska modeller (linjära) används för beräkningar vid balansering av styva rotorer. Modellens linjäritet innebär att en modell är direkt proportionellt (linjärt) beroende av den andra. Till exempel, om den okompenserade massan på rotorn fördubblas, kommer vibrationsvärdet att fördubblas på motsvarande sätt. För stela rotorer kan man använda en linjär modell eftersom sådana rotorer inte deformeras. Det är inte längre möjligt att använda en linjär modell för flexibla rotorer. För en flexibel rotor, med en ökning av massan hos en tung punkt under rotation, kommer en ytterligare deformation att inträffa, och förutom massan kommer radien hos den tunga punkten också att öka. Därför, för en flexibel rotor, kommer vibrationen att mer än fördubblas, och de vanliga beräkningsmetoderna fungerar inte. En överträdelse av modellens linjäritet kan också leda till en förändring av stödens elasticitet vid deras stora deformationer, till exempel när små deformationer av stöden fungerar vissa strukturella element, och när stora i arbetet inkluderar andra strukturella element. Därför är det omöjligt att balansera de mekanismer som inte är fixerade vid basen, och till exempel helt enkelt är etablerade på ett golv. Med betydande vibrationer kan obalanskraften lossa mekanismen från golvet och därigenom väsentligt ändra systemets styvhetsegenskaper. Motorns ben måste vara ordentligt fastsatta, bultade fästanordningar åtdragna, brickornas tjocklek måste ge tillräcklig styvhet etc. Med trasiga lager är en betydande förskjutning av axeln och dess påverkan möjlig, vilket också kommer att leda till en kränkning av linjäriteten och omöjligheten att utföra högkvalitativ balansering.

Metoder och anordningar för balansering

Som nämnts ovan är balansering processen att kombinera den centrala tröghetsaxeln med rotorns rotationsaxel.

Den specificerade processen kan utföras på två sätt.

Den första metoden innebär bearbetning av rotoraxlarna, vilket utförs på ett sådant sätt att axeln som passerar genom centrum av sektionen av axlarna med den huvudsakliga centrala tröghetsaxeln för rotorn. Denna teknik används sällan i praktiken och kommer inte att diskuteras i detalj i den här artikeln.

Den andra (vanligaste) metoden innebär att man flyttar, installerar eller tar bort korrigeringsmassor på rotorn, som placeras på ett sådant sätt att rotorns tröghetsaxel ligger så nära rotorns rotationsaxel som möjligt.

Att flytta, lägga till eller ta bort korrigeringsmassor under balanseringen kan göras med hjälp av en mängd olika tekniska åtgärder, t.ex. borrning, fräsning, ytbehandling, svetsning, skruvning eller lossning av skruvar, bränning med en laserstråle eller elektronstråle, elektrolys, elektromagnetisk svetsning etc.

Balanseringsprocessen kan utföras på två sätt:

- balanserade rotorer (i egna lager);

- balansering av rotorer på balanseringsmaskiner.

För att balansera rotorerna i deras egna lager använder vi vanligtvis specialiserade balanseringsanordningar (kit), som gör att vi kan mäta vibrationen hos den balanserade rotorn vid dess rotationshastighet i vektorform, dvs. mäta både amplitud och fas av vibrationen.

För närvarande tillverkas dessa enheter på grundval av mikroprocessorteknik och (förutom mätning och analys av vibrationer) tillhandahåller automatiserad beräkning av parametrarna för korrigeringsvikter som måste installeras på rotorn för att kompensera dess obalans.

Dessa enheter inkluderar:

- mät- och beräkningsenhet, tillverkad på basis av en dator eller industriell styrenhet;

- två (eller fler) vibrationssensorer;

- fasvinkelsensor;

- utrustning för installation av sensorer vid anläggningen;

- specialiserad programvara utformad för att utföra en fullständig mätcykel av rotorns obalansparametrar i ett, två eller flera korrigeringsplan.

För balansering av rotorer på balanseringsmaskiner krävs det, utöver en specialiserad balanseringsanordning (maskinens mätsystem), att det finns en "avlindningsmekanism" utformad för att installera rotorn på stöden och säkerställa dess rotation med en fast hastighet.

För närvarande finns de vanligaste balanseringsmaskinerna i två typer:

- överresonant (med smidiga stöd);

- hårt lager (med styva stöd).

Överresonanta maskiner har ett relativt följsamt stöd, tillverkat t.ex. på grundval av de platta fjädrarna.

Den naturliga svängningsfrekvensen för dessa stöd är vanligtvis 2-3 gånger lägre än hastigheten för den balanserade rotorn, som är monterad på dem.

Vibrationsgivare (accelerometrar, vibrationshastighetsgivare etc.) används vanligen för att mäta vibrationerna hos stöden i en resonansmaskin.

I balanseringsmaskiner med hårda lager används relativt styva stöd, vars naturliga svängningsfrekvenser bör vara 2-3 gånger högre än den balanserade rotorns hastighet.