ECHILIBRATOR PORTABIL "BALANSET-1A"

Un sistem de echilibrare dinamică bazat pe PC cu două canale

MANUAL DE OPERARE

rev. 1.56 Mai 2023

2023 | Portugalia, Porto

AVIZ DE SIGURANȚĂ: Acest dispozitiv respectă standardele de siguranță UE. Produs laser clasa 2. Respectați procedurile de siguranță pentru echipamentele rotative. Vedeți informațiile complete de siguranță mai jos →

CUPRINS

1. PREZENTARE GENERALĂ A SISTEMULUI DE ECHILIBRARE

Balanset-1A balancer oferă servicii de echilibrare dinamică pe un singur și două planuri pentru ventilatoare, corpuri de șlefuit, axe, concasoare, pompe și alte mașini rotative.

Echilibratorul Balanset-1A include doi vibrosenzori (accelerometre), senzor de fază laser (tahometru), unitate de interfață USB cu 2 canale cu preamplificatoare, integratoare și modul de achiziție ADC, precum și software de echilibrare bazat pe Windows. Balanset-1A necesită un laptop sau alt PC compatibil cu Windows (WinXP...Win11, 32 sau 64 biți).

Software-ul de echilibrare oferă automat soluția de echilibrare corectă pentru echilibrarea pe un singur plan și pe două planuri. Balanset-1A este simplu de utilizat pentru experții care nu sunt experți în vibrații.

Toate rezultatele echilibrării sunt salvate în arhivă și pot fi utilizate pentru a crea rapoarte.

Caracteristici cheie

Ușor de utilizat

- • Masă de probă selectabilă de utilizator

- • Fereastra pop-up de valabilitate în masă a perioadei de probă

- • Introducere manuală a datelor

Capacități de măsurare

- • RPM, amplitudine și fază

- • Analiza spectrului FFT

- • Afișarea formei de undă și a spectrului

- • Date simultane pe două canale

Funcții avansate

- • Coeficienți de influență salvați

- • Echilibrarea trim-urilor

- • Calculul excentricității mandrelului.

- • Calcul toleranță ISO 1940.

Managementul datelor

- • Stocare nelimitată a datelor de echilibrare

- • Stocarea formelor de undă ale vibrațiilor

- • Arhivă și rapoarte

Instrumente de calcul

- • Calculul greutății împărțite

- • Calculul burghiului

- • Schimbarea planurilor de corecție

- • Vizualizare grafică polară

Opțiuni de analiză

- • Îndepărtați sau lăsați greutățile de probă

- • Diagrame RunDown (experimentale)

2. SPECIFICAȚII

| Parametru | Specificații |

|---|---|

| Domeniul de măsurare a valorii medii pătratice (RMS) a vitezei de vibrație, mm/sec (pentru vibrații 1x) | de la 0,02 la 100 |

| Intervalul de frecvență al măsurării RMS a vitezei de vibrație, Hz | de la 5 la 550 |

| Numărul planurilor de corecție | 1 sau 2 |

| Intervalul de măsurare a frecvenței de rotație, rpm | 100 – 100000 |

| Domeniul de măsurare a fazei de vibrație, grade unghiulare | de la 0 la 360 |

| Eroarea de măsurare a fazei de vibrație, grade unghiulare | ± 1 |

| Precizia măsurării vitezei RMS a vibrațiilor | ±(0,1 + 0,1×Vmăsurat) mm/sec |

| Precizia măsurării frecvenței de rotație | ±(1 + 0,005×Nmăsurat) rotații pe minut |

| Timpul mediu între defecțiuni (MTBF), ore, min | 1000 |

| Durata medie de viață, ani, min | 6 |

| Dimensiuni (în carcasă rigidă), cm | 39*33*13 |

| Masă, kg | <5 |

| Dimensiuni totale ale senzorului vibrator, mm, max. | 25*25*20 |

| Masa senzorului vibrator, kg, max. | 0.04 |

|

Condiții de funcționare: - Interval de temperatură: de la 5°C la 50°C - Umiditate relativă: < 85%, nesaturată - Fără câmp electromagnetic puternic și impact puternic |

|

3. PACHET

Echilibratorul Balanset-1A include două accelerometre pe o singură axă, un marker de referință de fază laser (tahometru digital), o unitate de interfață USB cu 2 canale cu preamplificatoare, integratoare și modul de achiziție ADC, precum și software de echilibrare bazat pe Windows.

Set de livrare

| Descriere | Număr | Notă |

|---|---|---|

| Unitate de interfață USB | 1 | |

| Marcator de referință de fază cu laser (tahometru) | 1 | |

| Accelerometre cu o singură axă | 2 | |

| Stand magnetic | 1 | |

| Cântare digitale | 1 | |

| Husă rigidă pentru transport | 1 | |

| "Balanset-1A". Manual de utilizare. | 1 | |

| Discul flash cu software de echilibrare | 1 |

4. PRINCIPII DE ECHILIBRU

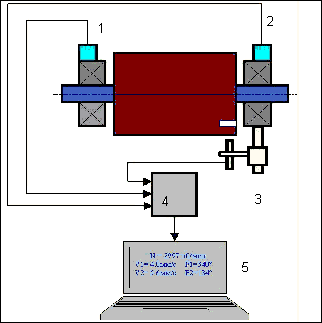

4.1. "Balanset-1A" include (fig. 4.1) o unitate de interfață USB (1), două accelerometre (2) și (3), marker de referință de fază (4) și PC portabil (nu este inclus) (5).

Setul de livrare include și suportul magnetic (6) utilizat pentru montarea markerului de referință de fază și a cântarelor digitale 7.

Conectorii X1 și X2 sunt destinați conectării senzorilor de vibrații la 1 și, respectiv, 2 canale de măsurare, iar conectorul X3 este utilizat pentru conectarea markerului de referință de fază.

Cablul USB asigură alimentarea cu energie și conectarea unității de interfață USB la computer.

Fig. 4.1. Set de livrare al modelului "Balanset-1A"

Vibrațiile mecanice provoacă un semnal electric proporțional cu accelerația vibrațiilor la ieșirea senzorului de vibrații. Semnalele digitalizate de la modulul ADC sunt transferate prin USB către PC-ul portabil. (5). Markerul de referință de fază generează semnalul pulsatoriu utilizat pentru calcularea frecvenței de rotație și a unghiului de fază al vibrației. Software-ul bazat pe Windows oferă o soluție pentru echilibrarea pe un singur plan și pe două planuri, analiza spectrului, diagrame, rapoarte, stocarea coeficienților de influență.

5. MĂSURI DE SIGURANȚĂ

⚡ ATENȚIE - Siguranță electrică

5.1. La funcționarea la 220 V trebuie respectate reglementările de siguranță electrică. Nu este permisă repararea dispozitivului atunci când este conectat la 220 V.

5.2. Dacă utilizați aparatul într-un mediu cu alimentare de curent alternativ de calitate scăzută sau în prezența interferențelor de rețea, se recomandă utilizarea unei alimentări independente de la bateria computerului.

⚠️ Cerințe suplimentare de siguranță pentru echipamentele rotative

- !Blocarea mașinii: Implementați întotdeauna procedurile adecvate de blocare/etichetare înainte de instalarea senzorilor

- !Echipament individual de protecție: Purtați ochelari de protecție, protecție auditivă și evitați îmbrăcămintea lejeră în apropierea utilajelor rotative.

- !Instalare securizată: Asigurați-vă că toți senzorii și cablurile sunt fixate în siguranță și nu pot fi prinse de piesele rotative

- !Proceduri de urgență: Cunoașteți amplasarea opririlor de urgență și a procedurilor de oprire

- !Antrenament: Doar personalul instruit trebuie să opereze echipamentele de echilibrare pe utilajele rotative

6. SETĂRI SOFTWARE ȘI HARDWARE

6.1. Instalarea driverelor USB și a software-ului de echilibrare

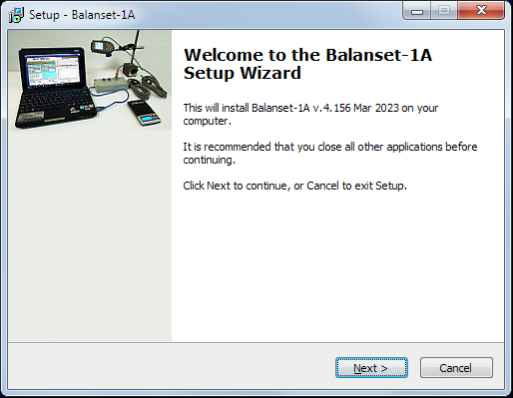

Înainte de a lucra, instalați driverele și software-ul de echilibrare.

Listă de foldere și fișiere

Discul de instalare (unitatea flash) conține următoarele fișiere și foldere:

- Bs1Av####Setup – folder cu software-ul de echilibrare "Balanset-1A" (### – număr versiune)

- ArdDrv – Drivere USB

- Manual_echilibrator.pdf – acest manual

- Bal1Av###Setup.exe – fișier de configurare. Acest fișier conține toate fișierele și folderele arhivate menționate mai sus. ### – versiune a software-ului "Balanset-1A".

- Ebalanc.cfg – valoarea sensibilității

- Bal.ini – unele date de inițializare

Procedura de instalare a software-ului

Pentru instalarea de drivere și software specializat executați fișierul Bal1Av###Setup.exe și urmați instrucțiunile de configurare prin apăsarea butoanelor "Următorul", "ОК" etc.

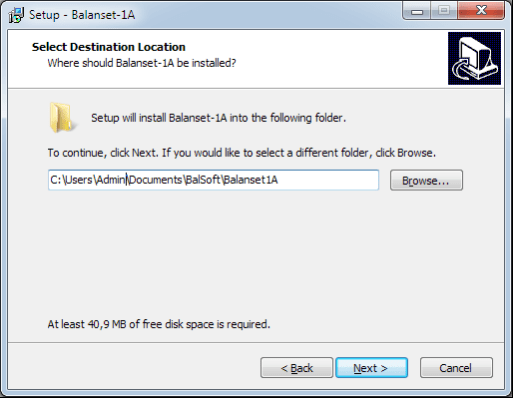

Alegeți folderul de configurare. De obicei, dosarul dat nu trebuie schimbat.

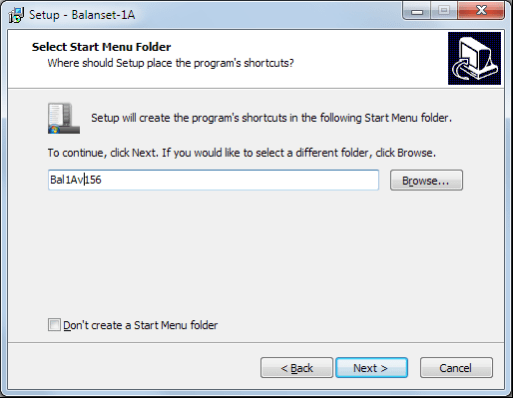

Apoi, programul necesită specificarea grupului de programe și a dosarelor de pe desktop. Apăsați butonul Următorul.

Finisarea instalării

- ✓Instalați senzorii pe mecanismul inspectat sau echilibrat (informații detaliate despre modul de instalare a senzorilor sunt prezentate în anexa 1).

- ✓Conectați senzorii de vibrații 2 și 3 la intrările X1 și X2, iar senzorul de unghi de fază la intrarea X3 a unității de interfață USB.

- ✓Conectați unitatea de interfață USB la portul USB al computerului.

- ✓Când utilizați sursa de alimentare CA, conectați computerul la rețeaua electrică. Conectați sursa de alimentare la 220 V, 50 Hz.

- ✓Faceți clic pe comanda rapidă "Balanset-1A" de pe desktop.

7. SOFTWARE DE ECHILIBRARE

7.1. Generalități

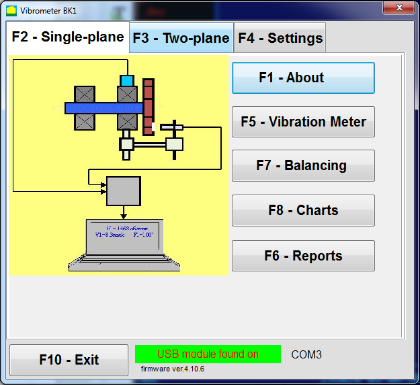

Fereastra inițială

La rularea programului "Balanset-1A", apare fereastra inițială, prezentată în Fig. 7.1.

Fig. 7.1. Fereastra inițială a "Balanset-1A"

În fereastra inițială există 9 butoane cu numele funcțiilor care se realizează prin clic pe ele.

F1-"Despre"

Fig. 7.2. F1-Fereastra «Despre»

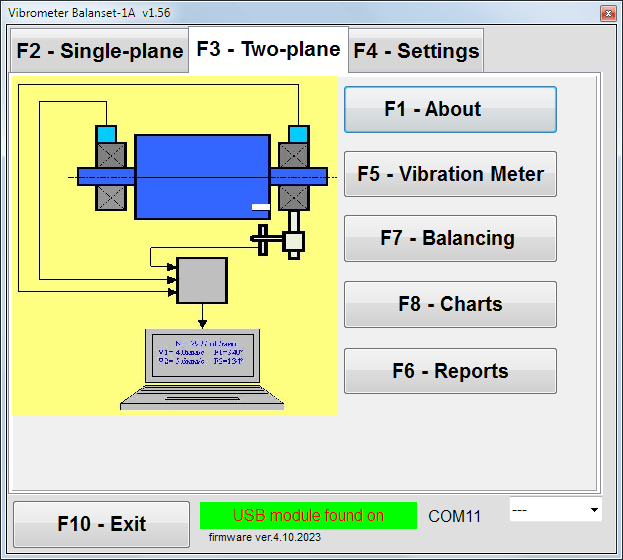

F2-"Un singur plan", F3-"Două planuri"

Apăsând ""F2- Plan unic"(sau F2 tasta funcțională de pe tastatura computerului) selectează vibrația măsurată pe canal X1.

După ce se face clic pe acest buton, computerul afișează diagrama prezentată în figura 7.1, care ilustrează un proces de măsurare a vibrațiilor numai pe primul canal de măsurare (sau procesul de echilibrare într-un singur plan).

Apăsând butonul "F3-Două planuri"(sau F3 tasta de funcție de pe tastatura calculatorului) selectează modul de măsurare a vibrațiilor pe două canale X1 și X2 simultan. (Fig. 7.3.)

Fig. 7.3. Fereastra inițială a "Balanset-1A". Echilibrare pe două planuri.

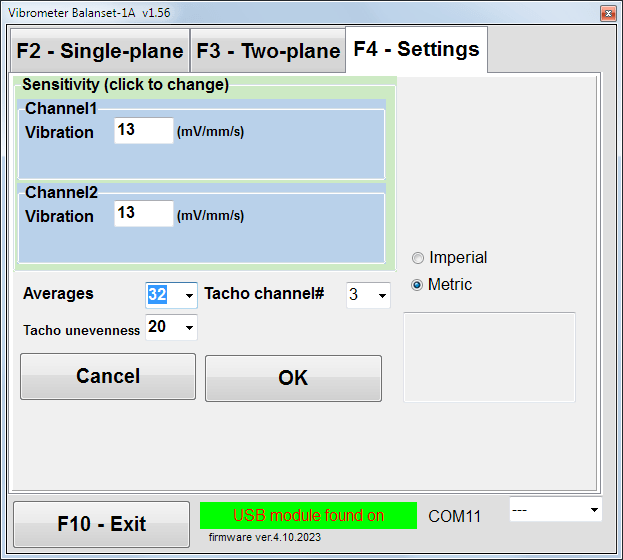

F4 – „Setări”

Fig. 7.4. Fereastra "Setări"

În această fereastră puteți modifica unele setări ale Balanset-1A.

- Sensibilitate. Valoarea nominală este de 13 mV / mm/s.

Modificarea coeficienților de sensibilitate ai senzorilor este necesară numai la înlocuirea senzorilor!

Atenție!

Când introduceți un coeficient de sensibilitate, partea sa fracțională este separată de partea întreagă cu virgula (semnul ",").

- Calcularea mediei - numărul de medii (numărul de rotații ale rotorului pe parcursul cărora datele sunt mediate cu o precizie mai mare)

- Canal taho# - canalul # este conectat tahometrul. Implicit - al 3-lea canal.

- Neregularitate - diferența de durată dintre impulsurile tahometrice adiacente, care mai sus dă avertismentul ""Defecțiunea tahometrului"

- Imperial/Metric - Selectați sistemul de unități.

Numărul portului Com este atribuit automat.

F5 – «Vibrator»

Prin apăsarea acestui buton (sau a unei taste de funcție a F5 pe tastatura computerului) activează modul de măsurare a vibrațiilor pe unul sau două canale de măsurare ale vibrametrului virtual, în funcție de starea butoanelor ""F2-un singur plan", ""F3-două planuri".

F6 – «Rapoarte»

Apăsarea acestui buton (sau F6 de pe tasta de funcție de pe tastatura calculatorului) activează Arhiva de echilibrare, din care se poate imprima raportul cu rezultatele echilibrării pentru un anumit mecanism (rotor).

F7 - "Echilibrare"

Apăsarea acestui buton (sau a tastei funcționale F7 de pe tastatură) activează modul de echilibrare pe unul sau două planuri de corecție, în funcție de modul de măsurare selectat prin apăsarea butoanelor ""F2-un singur plan", ""F3-două planuri".

F8 - "Charts"

Apăsarea acestui buton (sau F8 tasta funcțională de pe tastatura computerului) activează contorul grafic de vibrații, a cărui implementare afișează pe un afișaj simultan cu valorile digitale ale amplitudinii și fazei vibrațiilor grafice ale funcției sale de timp.

F10 – «Ieșire»

Apăsarea acestui buton (sau F10 tasta funcțională de pe tastatura computerului) completează programul "Balanset-1A".

7.2. "Vibrator"

Înainte de a lucra în ""Contor de vibrații"", instalați senzorii de vibrații pe mașină și conectați-i respectiv la conectorii X1 și X2 ai unității de interfață USB. Senzorul tahometru trebuie conectat la intrarea X3 a unității de interfață USB.

Fig. 7.5 Unitatea de interfață USB

Aplică bandă reflectorizantă pe suprafața unui rotor pentru funcționarea tahometrului.

Fig. 7.6. Bandă reflectorizantă.

Recomandările pentru instalarea și configurarea senzorilor sunt prezentate în anexa 1.

Pentru a începe măsurarea în modul Vibrometru, faceți clic pe butonul "F5 - Contor de vibrații"" în fereastra inițială a programului (vezi fig. 7.1).

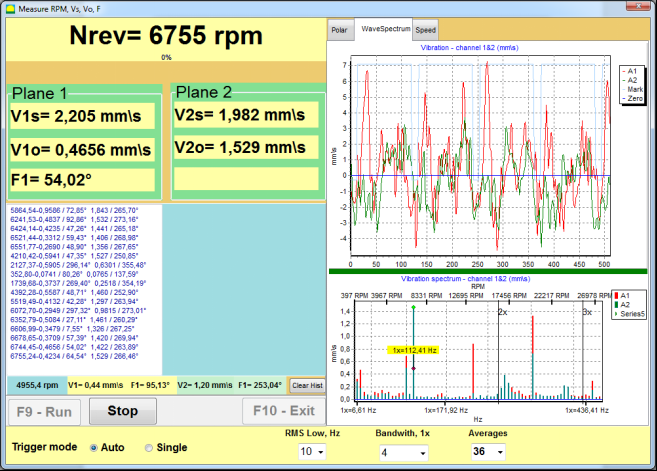

Contor de vibrații apare fereastra (a se vedea figura 7.7.7)

Fig. 7.7. Modul de măsurare a vibrațiilor. Val și spectru.

Pentru a începe măsurătorile de vibrații, faceți clic pe butonul "F9 – Alergare"" (sau apăsați tasta funcțională F9 pe tastatură).

Dacă Mod de declanșare Automat este verificat - rezultatele măsurătorilor de vibrații vor fi afișate periodic pe ecran.

În cazul măsurării simultane a vibrațiilor pe primul și al doilea canal, ferestrele situate sub cuvintele "Planul 1"și"Avionul 2"va fi umplut.”.

Măsurarea vibrațiilor în modul "Vibrații" poate fi efectuată și cu senzorul de unghi de fază deconectat. În fereastra inițială a programului, valoarea vibrației RMS totale (V1s, V2s) va fi afișată doar.

Următoarele setări sunt în modul Vibrationmeter

- RMS scăzut, Hz – cea mai mică frecvență pentru calcularea RMS a vibrației totale

- Lățime de bandă - lățimea de bandă a frecvenței vibrațiilor în diagramă

- Mediile - număr de medii pentru o precizie sporită a măsurătorii

Pentru a finaliza lucrarea în modul "Contor de vibrații", faceți clic pe butonul "F10 - Ieșire"" și reveniți la fereastra inițială.

Fig. 7.8. Modul de măsurare a vibrațiilor. Viteza de rotație Neuniformitate, 1x forma de undă a vibrației.

Fig. 7.9. Modul de măsurare a vibrațiilor. Rundown (versiune beta, fără garanție!).

7.3 Procedura de echilibrare

Echilibrarea se efectuează pentru mecanismele aflate în stare tehnică bună și montate corect. În caz contrar, înainte de echilibrare, mecanismul trebuie reparat, instalat în rulmenți corespunzători și fixat. Rotorul trebuie curățat de contaminanți care pot împiedica procedura de echilibrare.

Înainte de echilibrare, măsurați vibrațiile în modul Vibration meter (butonul F5) pentru a vă asigura că vibrația principală este o vibrație 1x.

Fig. 7.10. Modul de măsurare a vibrațiilor. Verificarea vibrațiilor globale (V1s,V2s) și 1x (V1o,V2o).

Dacă valoarea vibrației globale V1s (V2s) este aproximativ egală cu magnitudinea vibrației la frecvența de rotație (1x vibrație) V1o (V2o), se poate presupune că principala contribuție la mecanismul de vibrații provine dintr-un dezechilibru al rotorului. Dacă valoarea vibrației globale V1s (V2s) este mult mai mare decât componenta 1x vibrației V1o (V2o), se recomandă verificarea stării mecanismului – starea lagărelor, montarea acestuia pe bază, asigurarea absenței contactului dintre piesele fixe și rotor în timpul rotației etc.

De asemenea, trebuie să acordați atenție stabilității valorilor măsurate în modul Vibrometru – amplitudinea și faza vibrației nu trebuie să varieze cu mai mult de 10-15% în timpul procesului de măsurare. În caz contrar, se poate presupune că mecanismul funcționează în regiunea apropiată de rezonanță. În acest caz, modificați viteza de rotație a rotorului, iar dacă acest lucru nu este posibil – modificați condițiile de instalare a mașinii pe fundație (de exemplu, montați-o temporar pe suporturi cu arc).

Pentru echilibrarea rotorului metoda coeficientului de influență de echilibrare (metoda în 3 runde).

Se efectuează curse de probă pentru a determina efectul masei de probă asupra modificării vibrațiilor, a masei și a locului (unghiului) de instalare a greutăților de corecție.

În primul rând, determinați vibrația inițială a unui mecanism (prima pornire fără greutate), apoi setați greutatea de încercare în primul plan și efectuați a doua pornire. Apoi, scoateți greutatea de probă din primul plan, așezați-o într-un al doilea plan și efectuați a doua pornire.

Programul calculează apoi și indică pe ecran greutatea și locul (unghiul) de instalare a greutăților de corecție.

La echilibrarea într-un singur plan (static), nu este necesară a doua pornire.

Greutatea de probă este setată într-o locație arbitrară pe rotor, unde este convenabil, iar apoi raza reală este introdusă în programul de configurare.

(raza de poziție este utilizată numai pentru calcularea valorii dezechilibrului în grame * mm)

Important!

- Măsurătorile trebuie efectuate cu o viteză constantă de rotație a mecanismului!

- Greutățile de corecție trebuie să fie instalate pe aceeași rază ca și greutățile de probă!

Masa greutății de probă este selectată astfel încât, după faza de instalare (> 20-30°) și (20-30%), amplitudinea vibrației să se modifice semnificativ. Dacă modificările sunt prea mici, eroarea crește considerabil în calculele ulterioare. Setați masa de probă în același loc (același unghi) ca marcajul de fază.

Formula de calcul al masei de probă

Mt = Mr × Ksuport × Kvibrație / (Rt × (N/100)²)

Unde:

- Muntele - masa greutății de probă, g

- Dl - masa rotorului, g

- Ksupport - coeficientul de rigiditate a suportului (1-5)

- Vibrație K - coeficientul nivelului de vibrații (0,5-2,5)

- Rt - raza de instalare a greutății de probă, cm

- N - viteza rotorului, rpm

Coeficientul de rigiditate a rezemării (Ksupport):

- 1.0 - Suporturi foarte moi (amortizoare de cauciuc)

- 2.0-3.0 - Rigiditate medie (rulmenți standard)

- 4.0-5.0 - Suporturi rigide (fundație masivă)

Coeficientul nivelului de vibrație (Kvibrație):

- 0.5 - Vibrații reduse (până la 5 mm/sec)

- 1.0 - Vibrații normale (5-10 mm/sec)

- 1.5 - Vibrații ridicate (10-20 mm/sec)

- 2.0 - Vibrații ridicate (20-40 mm/sec)

- 2.5 - Vibrații foarte mari (>40 mm/sec)

🔗 Folosește calculatorul nostru online:

Calculator greutate de probă →⚠️ Important!

După fiecare test, masa de probă este îndepărtată! Greutățile de corecție se stabilesc la un unghi calculat de la locul de instalare a greutății de probă în direcția de rotație a rotorului!

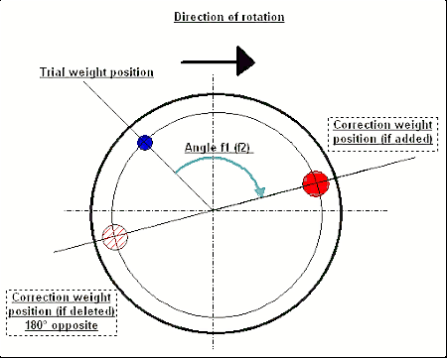

Explicația calculului unghiului:

Unghiul de instalare al greutății de corecție este ÎNTOTDEAUNA numărat de la punctul de instalare a greutății de încercare în direcția de rotație a rotorului.

- Punctul zero (0°): Locul exact în care ați instalat greutatea de încercare devine punctul dvs. de referință (0 grade).

- Direcţie: Măsurați unghiul în aceeași direcție în care se rotește rotorul.

Exemplu: Dacă rotorul se învârte în sensul acelor de ceasornic, măsurați unghiul în sensul acelor de ceasornic față de poziția greutății de încercare. - Interpretare: Dacă programul afișează un unghi de 120°, trebuie să instalați greutatea de corecție 120 de grade înainte a poziției greutății de încercare în direcția de rotație.

Fig. 7.11. Montarea greutății de corecție.

Recomandat!

Înainte de efectuarea echilibrării dinamice, se recomandă să vă asigurați că dezechilibrul static nu este prea mare. Pentru rotoarele cu axă orizontală, rotorul poate fi rotit manual cu un unghi de 90 de grade față de poziția curentă. Dacă rotorul este dezechilibrat static, acesta va fi rotit într-o poziție de echilibru. Odată ce rotorul atingă poziția de echilibru, este necesar să instalați greutatea de echilibrare în punctul superior, aproximativ în partea de mijloc a lungimii rotorului. Greutatea trebuie aleasă astfel încât rotorul să nu se miște în nicio poziție.

O astfel de preechilibrare va reduce cantitatea de vibrații la prima pornire a unui rotor puternic dezechilibrat.

Instalarea și montarea senzorilor

Vsenzorul de vibrații trebuie să fie instalat pe mașină în punctul de măsurare selectat și conectat la intrarea X1 a unității de interfață USB.

Există două configurații de montare:

- Magneți

- Pivoți filetați M4

Senzorul tacomotor optic trebuie conectat la intrarea X3 a unității de interfață USB. În plus, pentru utilizarea acestui senzor, trebuie aplicat un semn reflectorizant special pe suprafața unui rotor.

📏 Cerințe de instalare a senzorului optic

- ✓Distanța până la suprafața rotorului: 50-500 mm (în funcție de modelul senzorului)

- ✓Lățimea benzii reflectorizante: Minim 1-1,5 cm (depinde de viteză și rază)

- ✓Orientare: Perpendicular pe suprafața rotorului

- ✓Montare: Folosiți un suport magnetic sau o clemă pentru o poziționare stabilă

- ✓Evitați lumina directă a soarelui sau lumină artificială puternică pe senzor/bandă

💡 Calculul lățimii benzii: Pentru performanțe optime, calculați lățimea benzii folosind:

L ≥ (N × R)/30000 ≥ 1,0-1,5 cm

Unde: L - lățimea benzii (cm), N - viteza rotorului (rpm), R - raza benzii (cm)

În anexa 1 sunt prezentate cerințe detaliate privind alegerea locului de amplasare a senzorilor și fixarea acestora pe obiect în momentul echilibrării.

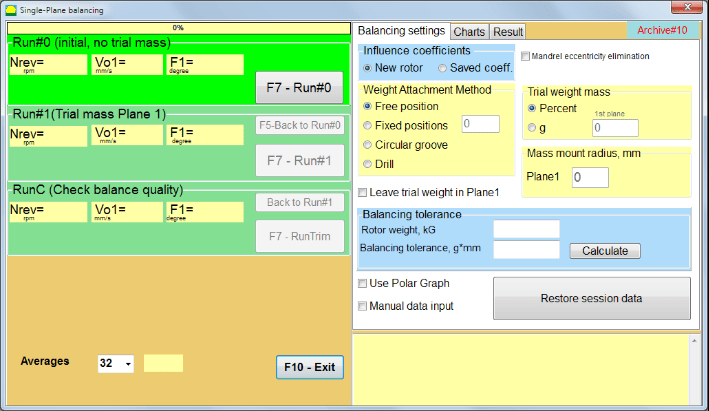

7.4 Echilibrare pe un singur plan

Fig. 7.12. "Echilibrarea pe un singur plan"

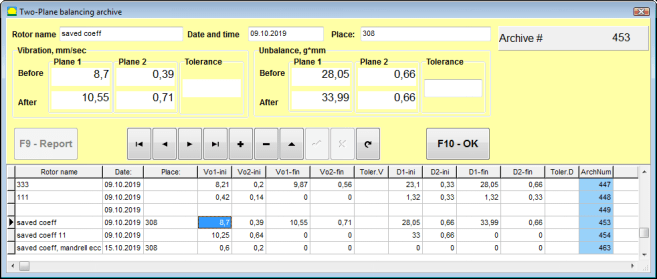

Arhivă de echilibrare

Pentru a începe lucrul la program în secțiunea "Echilibrarea pe un singur plan", faceți clic pe"F2-Single-plan"(sau apăsați tasta F2 de pe tastatura computerului).

Apoi faceți clic pe "F7 - Echilibrarea"", după care Arhiva de echilibrare Single Plane în care se vor salva datele de echilibrare (a se vedea figura 7.13).

Fig. 7.13 Fereastra de selectare a arhivei de echilibrare în plan simplu.

În această fereastră, trebuie să introduceți datele privind denumirea rotorului (Denumirea rotorului), locul de instalare a rotorului (Locul), toleranțele pentru vibrații și dezechilibrul rezidual (Toleranță), data măsurătorii. Aceste date sunt stocate într-o bază de date. De asemenea, se creează un dosar Arc#### în care #### este numărul arhivei în care vor fi salvate diagramele, un fișier de raport etc. După ce echilibrarea este finalizată, se va genera un fișier de raport care poate fi editat și tipărit în editorul încorporat.

După introducerea datelor necesare, trebuie să faceți clic pe butonul "F10-OK", după care butonul "Echilibrarea pe un singur plan"" se va deschide fereastra (vezi Fig. 7.13)

Setări de echilibrare (1 plan)

Fig. 7.14. Un singur plan. Setări de echilibrare

În partea stângă a acestei ferestre sunt afișate datele măsurătorilor de vibrații și butoanele de control al măsurătorilor."Rulați # 0", "Rulați # 1", "RunTrim".

În partea dreaptă a acestei ferestre există trei file:

- Setări de echilibrare

- Grafice

- Rezultat

"The”Setări de echilibrare" este folosită pentru a introduce setările de echilibrare:”

- "Coeficient de influență" -

- "Rotor nou"- selectarea echilibrării noului rotor, pentru care nu există coeficienți de echilibrare stocați și sunt necesare două rulări pentru a determina masa și unghiul de instalare al greutății de corecție.”.

- "Coeficientul salvat."- selectarea reechilibrării rotorului, pentru care există coeficienți de echilibrare salvați și este necesară o singură rulare pentru determinarea greutății și a unghiului de instalare a greutății corective.”.

- "Masa greutății de probă" -

- "Procent""- greutatea corectivă se calculează ca procent din greutatea de încercare.

- "Gram"" - se introduce masa cunoscută a greutății de probă și se calculează masa greutății corective în grame sau în oz pentru sistemul imperial.

⚠️ Atenție! Dacă este necesar să se utilizeze "Coeficientul salvat."În modul „Pentru lucrări ulterioare în timpul echilibrării inițiale, masa greutății de probă trebuie introdusă în grame sau uncii, nu în %. Cântarul este inclus în pachetul de livrare.”.

- "Metoda de atașare a greutății"

- "Poziție liberă""- greutățile pot fi instalate în poziții unghiulare arbitrare pe circumferința rotorului.".

- "Poziție fixă"- greutatea poate fi instalată în poziții unghiulare fixe pe rotor, de exemplu, pe pale sau găuri (de exemplu 12 găuri – 30 de grade) etc. Numărul de poziții fixe trebuie introdus în câmpul corespunzător. După echilibrare, programul va împărți automat greutatea în două părți și va indica numărul de poziții pe care este necesar să se stabilească masele obținute.”.

- "Canelură circulară"– utilizat pentru echilibrarea pietrelor abrazive. În acest caz, se utilizează 3 contragreutăți pentru a elimina dezechilibrul”

Fig. 7.17 Echilibrarea roții de rectificat cu 3 contragreutăți

Fig. 7.18 Echilibrarea roților de rectificat. Grafic polar.

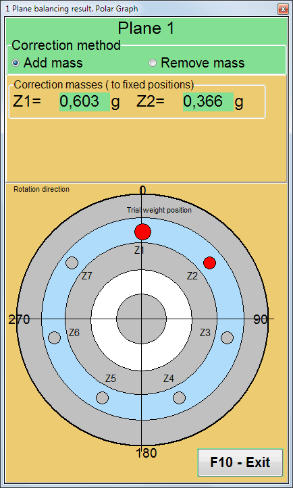

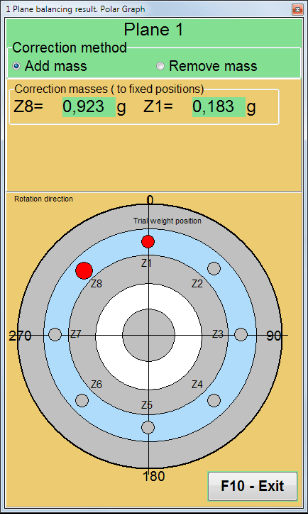

Fig. 7.15. fila Rezultat. Poziția fixă de montare a greutății de corecție.

Z1 și Z2 – pozițiile greutăților corective instalate, calculate din poziția Z1 în funcție de direcția de rotație. Z1 este poziția în care a fost instalată greutatea de probă.

Fig. 7.16 Poziții fixe. Diagrama polară.

- "Raza de montare a masei, mm"- "Plan1" - Raza greutății de probă în planul 1. Este necesar să se calculeze magnitudinea dezechilibrului inițial și rezidual pentru a determina respectarea toleranței pentru dezechilibrul rezidual după echilibrare.”.

- "Lăsați greutatea de încercare în planul 1."De obicei, greutatea de probă este îndepărtată în timpul procesului de echilibrare. Dar în unele cazuri este imposibil să o îndepărtați, atunci trebuie să bifați această opțiune pentru a lua în considerare masa greutății de probă în calcule.”.

- "Introducerea manuală a datelor"- utilizat pentru a introduce manual valoarea vibrației și faza în câmpurile corespunzătoare din partea stângă a ferestrei și pentru a calcula masa și unghiul de instalare al greutății de corecție la comutarea la"Rezultate"filă "

- Butonul ""Restaurarea datelor sesiunii"". În timpul echilibrării, datele măsurate sunt salvate în fișierul session1.ini. Dacă procesul de măsurare a fost întrerupt din cauza blocării computerului sau din alte motive, atunci făcând clic pe acest buton puteți restaura datele măsurate și puteți continua echilibrarea din momentul întreruperii.

- Eliminarea excentricității mandrinei (Echilibrarea indexului) Echilibrarea cu pornire suplimentară pentru a elimina influența excentricității mandrinei (arbore de echilibrare). Montați rotorul alternativ la 0° și 180° față de. Măsurați dezechilibrele în ambele poziții.

- Toleranța de echilibrare Introducerea sau calcularea toleranțelor de dezechilibru rezidual în g x mm (clase G)

- Utilizați graficul polar Utilizați graficul polar pentru a afișa rezultatele echilibrării

Echilibrarea pe 1 plan. Rotor nou

După cum s-a menționat mai sus, "Rotor nou"Echilibrarea necesită două rulări de probă și cel puțin o rulare de ajustare a mașinii de echilibrat.

Run#0 (Rulare inițială)

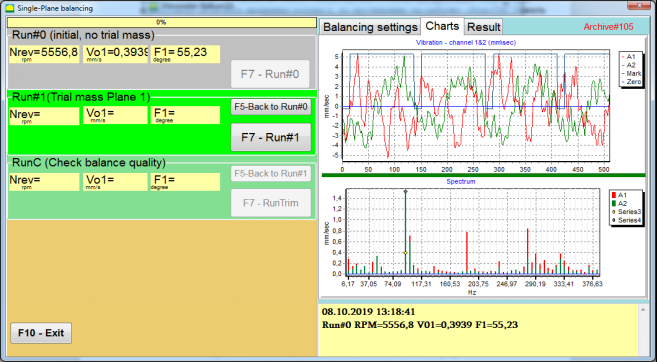

După instalarea senzorilor pe rotorul de echilibrare și introducerea parametrilor de setări, este necesar să porniți rotația rotorului și, când acesta atinge viteza de lucru, să apăsați butonul ""Run#0" pentru a începe măsurătorile. Butonul "Grafice"Se va deschide fila „în panoul din dreapta”, unde vor fi afișate forma de undă și spectrul vibrației. În partea de jos a filei, este păstrat un fișier istoric, în care sunt salvate rezultatele tuturor pornirilor cu o referință de timp. Pe disc, acest fișier este salvat în folderul de arhivă cu numele memo.txt

Atenție!

Înainte de a începe măsurarea, este necesar să se pornească rotația rotorului mașinii de echilibrare (Run#0) și asigurați-vă că viteza rotorului este stabilă.

Fig. 7.19. Echilibrarea într-un plan. Rularea inițială (Run#0). Tabul Charts

După terminarea procesului de măsurare, în fereastra Run#0 În secțiunea din panoul din stânga apar rezultatele măsurătorilor - viteza rotorului (RPM), RMS (Vo1) și faza (F1) vibrației 1x.

"The”F5-Întoarcerea la funcționare#0"" (sau tasta funcțională F5) este utilizată pentru a reveni la secțiunea Run#0 și, dacă este necesar, pentru a repeta măsurarea parametrilor de vibrație.

Run#1 (Plan de masă de probă 1)

Înainte de a începe măsurarea parametrilor de vibrații din secțiunea ""Run#1 (Plan de masă de probă 1), o greutate de probă trebuie instalată conform ""Masa de încercare"câmp”.

Scopul instalării unei greutăți de probă este de a evalua modul în care se modifică vibrațiile rotorului atunci când o greutate cunoscută este instalată într-un loc (unghi) cunoscut. Greutatea de probă trebuie să modifice amplitudinea vibrațiilor cu 30% mai mică sau mai mare decât amplitudinea inițială sau să modifice faza cu 30 de grade sau mai mult față de faza inițială.

Dacă este necesar să se utilizeze "Coeficientul salvat."echilibrarea pentru lucrări ulterioare, locul (unghiul) de instalare a greutății de probă trebuie să fie același cu locul (unghiul) marcajului reflectorizant.”.

Porniți din nou rotația rotorului mașinii de echilibrat și asigurați-vă că frecvența de rotație este stabilă. Apoi faceți clic pe "F7-Run#1"(sau apăsați tasta F7 de pe tastatura computerului).

După măsurarea în ferestrele corespunzătoare ale ""Run#1 (Plan de masă de probă 1)"", apar rezultatele măsurării vitezei rotorului (RPM), precum și valoarea componentei RMS (Vо1) și a fazei (F1) vibrației 1x.

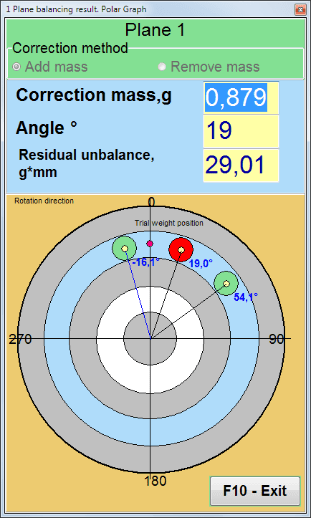

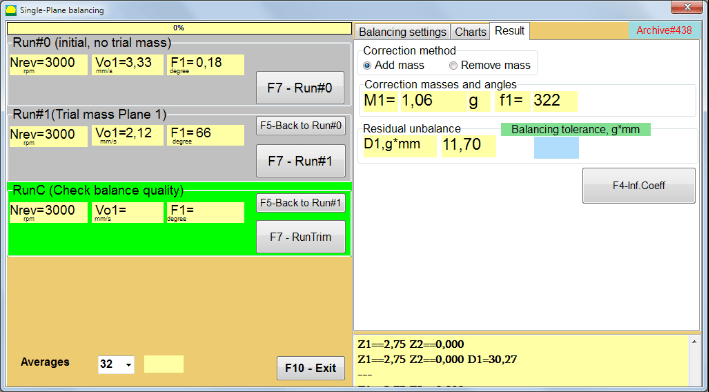

În același timp, "Rezultat"Se deschide fila „ în partea dreaptă a ferestrei.

Această filă afișează rezultatele calculării masei și unghiului greutății de corecție, care trebuie instalată pe rotor pentru a compensa dezechilibrul.

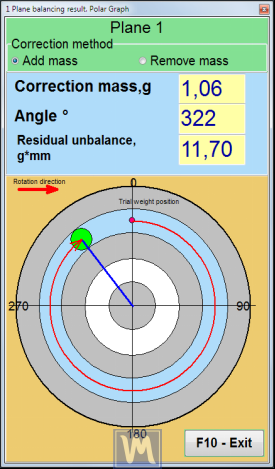

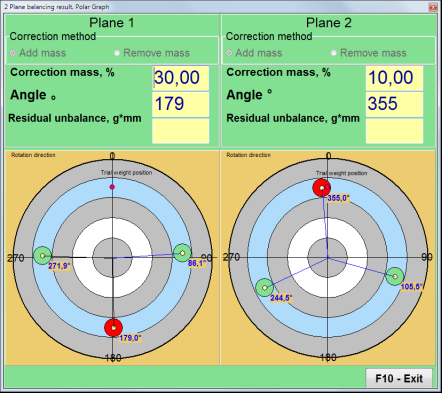

Mai mult, în cazul utilizării sistemului de coordonate polare, afișajul arată valoarea masei (M1) și unghiul de instalare (f1) al greutății de corecție.

În cazul în care ""Poziții fixe"Vor fi afișate numerele pozițiilor (Zi, Zj) și masa divizată a greutății de probă.

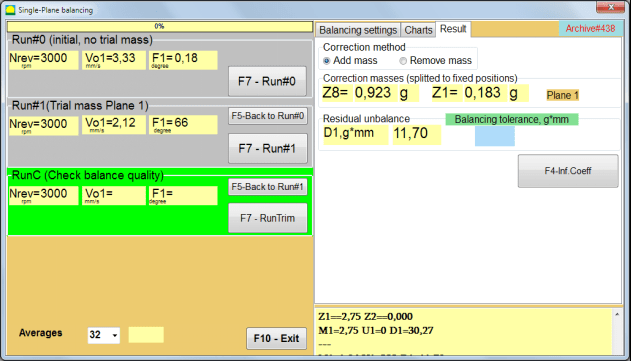

Fig. 7.20. Echilibrarea într-un plan. Rularea#1 și rezultatul echilibrării.

Dacă Graficul polar este verificată se va afișa diagrama polară.

Fig. 7.21. Rezultatul echilibrării. Graficul polar.

Fig. 7.22. Rezultatul echilibrării. Greutate împărțită (poziții fixe)

De asemenea, dacă ""Graficul polar"a fost bifat”, va fi afișat graficul polar.

Fig. 7.23. Greutate împărțită pe poziții fixe. Graficul polar

⚠️ Atenție!

- După finalizarea procesului de măsurare la a doua rundă (""Run#1 (Plan de masă de probă 1)"") a mașinii de echilibrare, este necesar să opriți rotația și să îndepărtați greutatea de probă instalată. Apoi, instalați (sau îndepărtați) greutatea corectivă pe rotor conform datelor din tabelul cu rezultate.

Dacă greutatea de probă nu a fost îndepărtată, trebuie să comutați la modul "Setări de echilibrare" și bifați caseta de selectare din "Lasă greutatea de încercare în planul 1". Apoi reveniți la "Rezultat"". Greutatea și unghiul de instalare al greutății corectoare sunt recalculate automat.

- Poziția unghiulară a greutății corective se efectuează din locul de instalare a greutății de probă. Direcția de referință a unghiului coincide cu direcția de rotație a rotorului.

- În cazul în care ""Poziție fixă"- 1”st poziția (Z1), coincide cu locul de instalare a greutății de încercare. Direcția de numărare a numărului de poziție este în direcția de rotație a rotorului.

- În mod implicit, greutatea corectivă va fi adăugată rotorului. Acest lucru este indicat de eticheta setată în câmpul "Adăugați". Dacă îndepărtați greutatea (de exemplu, prin găurire), trebuie să setați un marcaj în câmpul "Ștergeți"", după care poziția unghiulară a greutății de corecție se va modifica automat cu 180º.

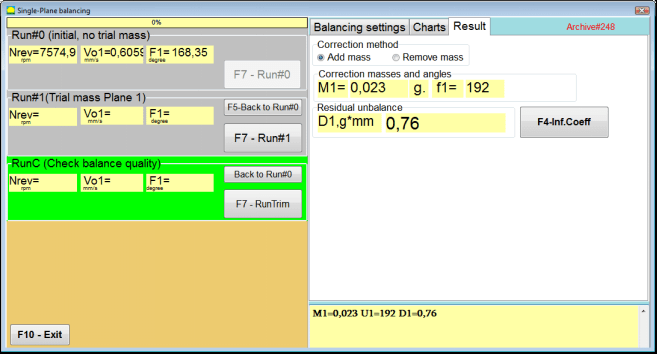

După instalarea greutății de corecție pe rotorul de echilibrare în fereastra de operare, este necesar să se efectueze o RunC (ajustare) și să se evalueze eficacitatea echilibrării efectuate.

RunC (Verificarea calității balanței)

⚠️ Atenție! Înainte de a începe măsurarea pe RunC, este necesar să porniți rotația rotorului mașinii și să vă asigurați că acesta a intrat în modul de funcționare (frecvență de rotație stabilă).

Pentru a efectua măsurarea vibrațiilor în ""RunC (Verificarea calității balanței)", faceți clic pe"F7 - RunTrim"(sau apăsați tasta F7 de pe tastatură).

După finalizarea cu succes a procesului de măsurare, în secțiunea "RunC (Verificarea calității balanței)"În secțiunea „” din panoul din stânga, apar rezultatele măsurării vitezei rotorului (RPM), precum și valoarea componentei RMS (Vo1) și a fazei (F1) vibrației 1x.

În "Rezultat"", sunt afișate rezultatele calculării masei și unghiului de instalare a greutății corective suplimentare.

Fig. 7.24. Echilibrarea într-un plan. Efectuarea unui RunTrim. Fila Result (Rezultat)

Această greutate poate fi adăugată la greutatea de corecție care este deja montată pe rotor pentru a compensa dezechilibrul rezidual. În plus, dezechilibrul rezidual al rotorului obținut după echilibrare este afișat în partea de jos a acestei ferestre.

În cazul în care valoarea vibrațiilor reziduale și/sau a dezechilibrului rezidual al rotorului echilibrat respectă cerințele de toleranță stabilite în documentația tehnică, procesul de echilibrare poate fi finalizat.

În caz contrar, procesul de echilibrare poate continua. Astfel, metoda aproximațiilor succesive permite corectarea posibilelor erori care pot apărea în timpul instalării (îndepărtării) greutății de corecție pe un rotor echilibrat.

La continuarea procesului de echilibrare pe rotorul de echilibrare, este necesar să instalați (să eliminați) o masă corectivă suplimentară, ai cărei parametri sunt indicați în secțiunea ""Mase și unghiuri de corecție".

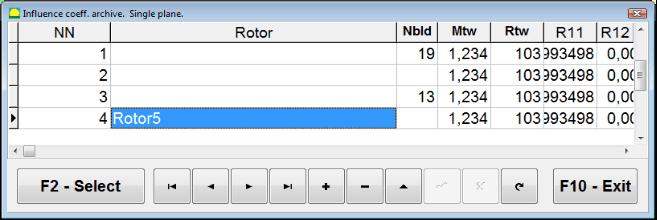

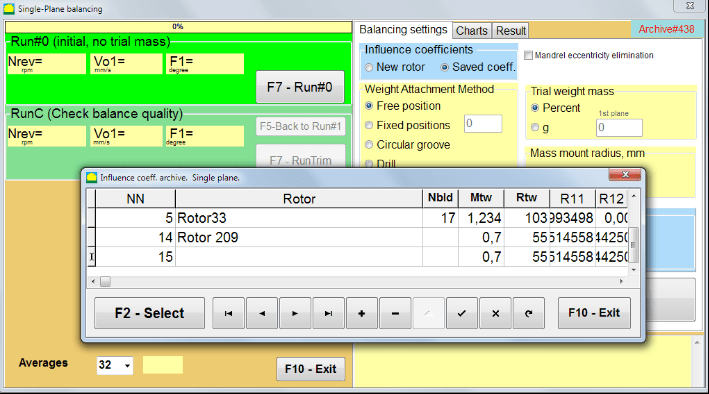

Coeficienți de influență (1 plan)

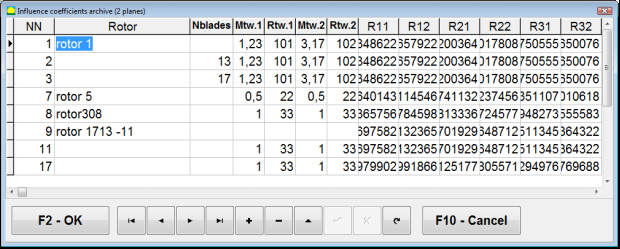

"The”F4-Inf.Coeff"butonul "în”Rezultat"Fila „ este utilizată pentru a vizualiza și stoca în memoria computerului coeficienții de echilibrare a rotorului (coeficienții de influență) calculați din rezultatele rulărilor de calibrare.

Când este apăsat, butonul "Coeficienți de influență (un singur plan)"Pe ecranul computerului apare o fereastră în care sunt afișați coeficienții de echilibrare calculați din rezultatele rulărilor de calibrare (test). Dacă în timpul echilibrării ulterioare a acestei mașini se presupune că se va utiliza funcția "Coeficientul salvat.""Mod, acești coeficienți trebuie stocați în memoria computerului.

Pentru a face acest lucru, faceți clic pe "F9 - Salvare"și treceți la a doua pagină a"Arhivă coeficienți de influență. Plan unic."

Fig. 7.25. Coeficienți de echilibrare în primul plan

Apoi trebuie să introduceți numele acestei mașini în câmpul "Rotor"coloană și faceți clic pe"F2-Salvare" pentru a salva datele specificate pe computer.

Apoi puteți reveni la fereastra anterioară apăsând butonul "F10-Exit"(sau tasta funcțională F10 de pe tastatura computerului).

Fig. 7.26. "Arhivă coeficienți de influență. Plan unic."

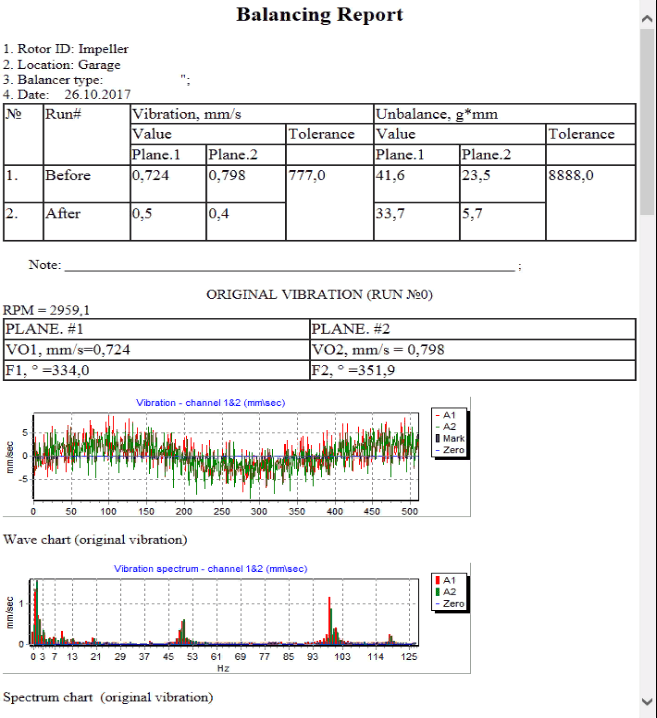

Raport de echilibrare

După echilibrarea tuturor datelor salvate și crearea raportului de echilibrare, puteți vizualiza și edita raportul în editorul încorporat. În fereastră "Echilibrarea arhivei într-un singur plan" (Fig. 7.9) apăsați butonul ""F9 -Raport"" pentru a accesa editorul de rapoarte de echilibrare.

Fig. 7.27. Raport de echilibrare.

Procedură de echilibrare a coeficienților salvați cu coeficienți de influență salvați într-un singur plan

Configurarea sistemului de măsurare (introducerea datelor inițiale)

Echilibrarea coeficientului salvat poate fi efectuată pe o mașină pentru care coeficienții de echilibrare au fost deja determinați și introduși în memoria calculatorului.

⚠️ Atenție! La echilibrarea cu coeficienți salvați, senzorul de vibrații și senzorul de unghi de fază trebuie să fie instalate în același mod ca la echilibrarea inițială.

Introducerea datelor inițiale pentru Echilibrarea coeficientului salvat (ca în cazul primarului(""Rotor nou"") echilibrarea) începe în ""Echilibrarea pe un singur plan. Setări de echilibrare.".

În acest caz, în "Coeficienți de influență"secțiunea ", selectați ""Coeficient salvat"element". În acest caz, a doua pagină a „Coeficientul de influență arhivă. Un singur plan.", care stochează o arhivă a coeficienților de echilibrare salvați.

Fig. 7.28. Echilibrarea cu coeficienți de influență salvați în 1 plan

Parcurgând tabelul acestei arhive folosind butoanele de control "►" sau "◄", puteți selecta înregistrarea dorită cu coeficienții de echilibrare ai mașinii care ne interesează. Apoi, pentru a utiliza aceste date în măsurătorile curente, apăsați butonul "F2 - Selectare"butonul „.

După aceea, conținutul tuturor celorlalte ferestre ale "Echilibrarea pe un singur plan. Setări de echilibrare."se completează automat.

După ce ați terminat de introdus datele inițiale, puteți începe să măsurați.

Măsurători în timpul echilibrării cu coeficienți de influență salvați

Echilibrarea cu coeficienți de influență salvați necesită doar o singură rulare inițială și cel puțin o rulare de testare a mașinii de echilibrare.

⚠️ Atenție! Înainte de a începe măsurarea, este necesar să se pornească rotația rotorului și să se asigure că frecvența de rotație este stabilă.

Pentru a efectua măsurarea parametrilor de vibrații în ""Run#0 (inițial, fără masă de probă)"secțiune, apăsați"F7 - Run#0"(sau apăsați tasta F7 de pe tastatura computerului).

Fig. 7.29. Echilibrarea cu coeficienți de influență salvați într-un plan. Rezultate după o singură rulare.

În câmpurile corespunzătoare ale "Run#0", apar rezultatele măsurării vitezei rotorului (RPM), valoarea componentei RMS (Vо1) și faza (F1) vibrației 1x.

În același timp, "Rezultat"Fila” afișează rezultatele calculării masei și unghiului greutății corective, care trebuie instalată pe rotor pentru a compensa dezechilibrul.

Mai mult, în cazul utilizării unui sistem de coordonate polare, afișajul arată valorile masei și unghiurile de instalare ale greutăților de corecție.

În cazul împărțirii greutății de corecție pe pozițiile fixe, sunt afișate numerele pozițiilor rotorului de echilibrare și masa greutății care trebuie instalată pe acestea.

În plus, procesul de echilibrare se realizează în conformitate cu recomandările prevăzute în secțiunea 7.4.2. pentru echilibrarea primară.

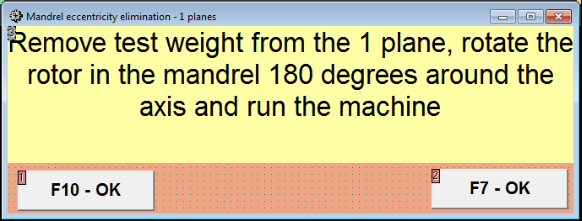

Eliminarea excentricității mandrinei (Echilibrarea indexului)

În cazul în care, în timpul echilibrării, rotorul este instalat într-un mandrină cilindrică, atunci excentricitatea mandrinei poate introduce o eroare suplimentară. Pentru a elimina această eroare, rotorul trebuie să fie desfășurat în mandrină la 180 de grade și să se efectueze o pornire suplimentară. Acest lucru se numește echilibrare a indexului.

Pentru a efectua echilibrarea indicelui, programul Balanset-1A oferă o opțiune specială. Atunci când se bifează eliminarea excentricității mandrinei, în fereastra de echilibrare apare o secțiune suplimentară RunEcc.

Fig. 7.30. Fereastra de lucru pentru echilibrarea indicelui.

După ce se execută Run # 1 (Trial mass Plane 1), va apărea o fereastră

Fig. 7.31 Fereastra de atenție pentru echilibrarea indicelui.

După instalarea rotorului cu o rotire de 180°, trebuie finalizată operațiunea Run Ecc. Programul va calcula automat dezechilibrul real al rotorului fără a afecta excentricitatea mandrelului.

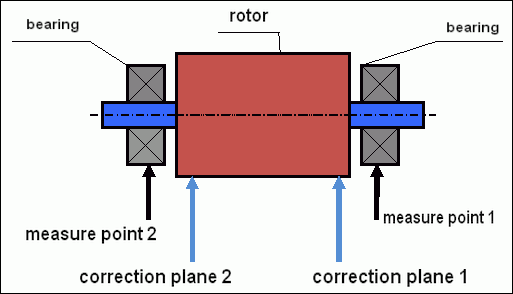

7.5 Echilibrarea pe două planuri

Înainte de a începe lucrările în Echilibrarea pe două planuri este necesar să se instaleze senzori de vibrații pe corpul mașinii în punctele de măsurare selectate și să se conecteze la intrările X1 și, respectiv, X2 ale unității de măsurare.

Un senzor optic de unghi de fază trebuie conectat la intrarea X3 a unității de măsurare. În plus, pentru a utiliza acest senzor, trebuie lipită o bandă reflectorizantă pe suprafața accesibilă a rotorului mașinii de echilibrare.

Cerințele detaliate pentru alegerea locului de instalare a senzorilor și montarea acestora în instalație în timpul echilibrării sunt prezentate în apendicele 1.

Lucrările la programul din ""Echilibrarea pe două planuri"Modul” pornește din fereastra principală a programelor.

Faceți clic pe "F3-Două planuri"(sau apăsați tasta F3 de pe tastatura computerului).

În continuare, faceți clic pe butonul "F7 – Echilibrare", după care pe ecranul computerului va apărea o fereastră de lucru (vezi Fig. 7.13), selectând arhiva pentru salvarea datelor la echilibrarea în două plane.

Fig. 7.32 Fereastra arhivei de echilibrare în două planuri.

În această fereastră trebuie să introduceți datele rotorului echilibrat. După apăsarea butonului "F10-OK"", va apărea o fereastră de echilibrare.

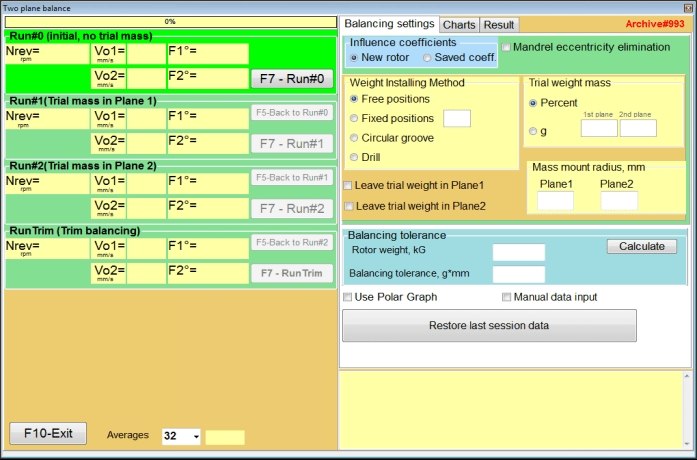

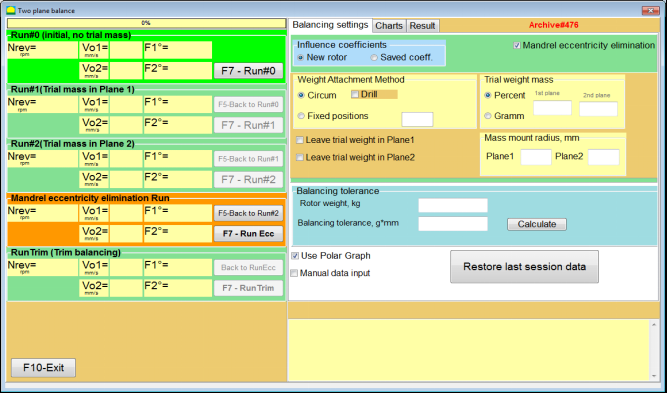

Setări de echilibrare (2 planuri)

Fig. 7.33. Fereastra de echilibrare în două planuri.

În partea dreaptă a ferestrei se află "Setări de echilibrare"" pentru introducerea setărilor înainte de echilibrare.

- Coeficienți de influență - Echilibrarea unui rotor nou sau echilibrarea folosind coeficienți de influență stocați (coeficienți de echilibrare)

- Eliminarea excentricității mandrinei - Echilibrare cu pornire suplimentară pentru a elimina influența excentricității dornului

- Metoda de atașare a greutății - Instalarea greutăților corective într-un loc arbitrar pe circumferința rotorului sau într-o poziție fixă. Calcule pentru găurire la îndepărtarea masei.

- "Poziție liberă""- greutățile pot fi instalate în poziții unghiulare arbitrare pe circumferința rotorului.".

- "Poziție fixă"- greutatea poate fi instalată în poziții unghiulare fixe pe rotor, de exemplu, pe pale sau găuri (de exemplu 12 găuri – 30 de grade) etc. Numărul de poziții fixe trebuie introdus în câmpul corespunzător. După echilibrare, programul va împărți automat greutatea în două părți și va indica numărul de poziții pe care este necesar să se stabilească masele obținute.”.

- Masa de încercare - Greutate de probă

- Lasă greutatea de încercare în Planul1 / Planul2 - Îndepărtați sau lăsați greutatea de probă la echilibrare.

- Raza de montare a masei, mm - Raza greutăților de probă și corective de montare

- Toleranța de echilibrare - Introducerea sau calcularea toleranțelor de dezechilibru rezidual în g-mm

- Utilizați graficul polar - Utilizați graficul polar pentru a afișa rezultatele echilibrării

- Introducerea manuală a datelor - Introducere manuală a datelor pentru calcularea greutăților de echilibrare

- Restabilirea datelor din ultima sesiune - Recuperarea datelor de măsurare din ultima sesiune în cazul în care eșecul continuă echilibrarea.

2 planuri de echilibrare. Rotor nou

Configurarea sistemului de măsurare (introducerea datelor inițiale)

Introducerea datelor inițiale pentru Echilibrarea noului rotor în "Echilibrarea pe două planuri. Setări".

În acest caz, în "Coeficienți de influență"secțiunea ", selectați ""Rotor nou"articol”.

În plus, în secțiunea "Masa de încercare"", trebuie să selectați unitatea de măsură a masei greutății de încercare - ""Gram"sau"Procent".

La alegerea unității de măsură ""Procent", toate calculele ulterioare ale masei greutății corective vor fi efectuate ca procent în raport cu masa greutății de probă.”.

Când alegeți "Gram"unitate de măsură, toate calculele ulterioare ale masei greutății corective vor fi efectuate în grame. Apoi introduceți în ferestrele situate în dreapta inscripției"Gram""masa greutăților de probă care vor fi instalate pe rotor.".

⚠️ Atenție! Dacă este necesar să se utilizeze "Coeficientul salvat."Mod pentru lucrări ulterioare în timpul echilibrării inițiale, masa greutăților de probă trebuie introdusă în grame.

Apoi selectați "Metoda de atașare a greutății" - "Circum"sau"Poziție fixă".

Dacă selectați "Poziție fixă"", trebuie să introduceți numărul de poziții.

Calcularea toleranței pentru dezechilibrul rezidual (toleranța de echilibrare)

Toleranța pentru dezechilibrul rezidual (toleranța de echilibrare) poate fi calculată în conformitate cu procedura descrisă în ISO 1940 Vibrații. Cerințe de calitate a echilibrării pentru rotoare în stare constantă (rigidă). Partea 1. Specificarea și verificarea toleranțelor de echilibrare.

Fig. 7.34. Fereastra de calcul a toleranței de echilibrare

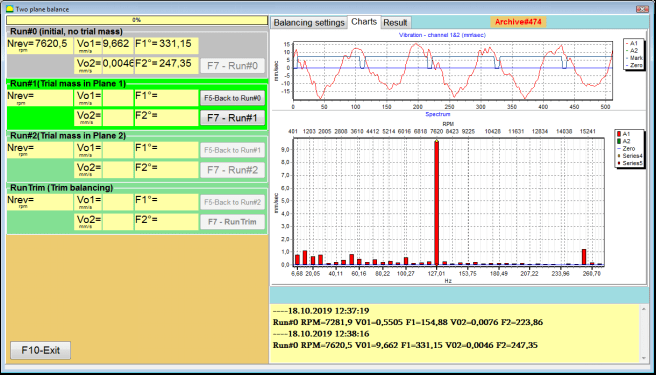

Rularea inițială (Run#0)

Când se echilibrează în două plane în ""Rotor nou"În modul ", echilibrarea necesită trei rulări de calibrare și cel puțin o rulare de probă a mașinii de echilibrare.

Măsurarea vibrațiilor la prima pornire a mașinii se efectuează în modul ""Echilibru în două planuri""fereastră de lucru în""Run#0"" secțiune.

Fig. 7.35. Rezultatele măsurătorilor la echilibrare în două planuri după rularea inițială.

⚠️ Atenție! Înainte de a începe măsurarea, este necesar să porniți rotația rotorului mașinii de echilibrat (prima rulare) și să vă asigurați că acesta a intrat în modul de funcționare cu o viteză stabilă.

Pentru a măsura parametrii de vibrație în Run#0 secțiune, faceți clic pe "F7 - Run#0"butonul " (sau apăsați tasta F7 de pe o tastatură de computer)

Rezultatele măsurării vitezei rotorului (RPM), a valorii RMS (VО1, VО2) și a fazelor (F1, F2) ale vibrației 1x apar în ferestrele corespunzătoare ale Run#0 secțiune.

Run#1.Trial masă în planul1

Înainte de a începe măsurarea parametrilor de vibrații în ""Run#1.Trial masă în planul1", trebuie să opriți rotația rotorului mașinii de echilibrare și să instalați o greutate de probă pe acesta, masa selectată în secțiunea "Masa de încercare"" secțiune.

⚠️ Atenție!

- Problema alegerii masei greutăților de probă și a locurilor de instalare a acestora pe rotorul unei mașini de echilibrare este discutată în detaliu în Anexa 1.

- Dacă este necesar să se utilizeze Coeficientul salvat. Modul de lucru viitor, locul de instalare a greutății de probă trebuie să coincidă în mod necesar cu locul de instalare a marcajului utilizat pentru citirea unghiului de fază.

După aceasta, este necesar să porniți din nou rotația rotorului mașinii de echilibrare și să vă asigurați că aceasta a intrat în modul de funcționare.

Pentru a măsura parametrii de vibrație în ""Se execută # 1.Încercare de masă în planul 1", faceți clic pe"F7 - Run#1"(sau apăsați tasta F7 de pe tastatura computerului).

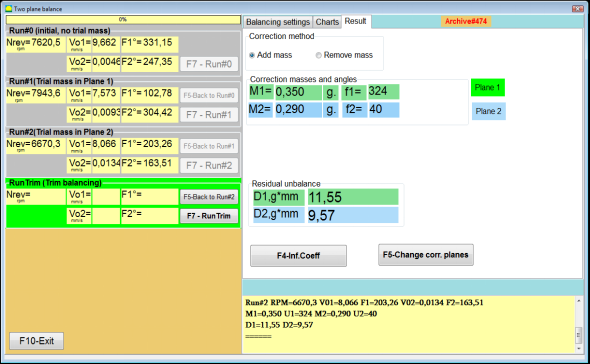

După finalizarea cu succes a procesului de măsurare, veți reveni la fila cu rezultatele măsurătorilor.

În acest caz, în ferestrele corespunzătoare ale "Run#1. Masa de probă în planul1"secțiunea”, rezultatele măsurării vitezei rotorului (RPM), precum și valoarea componentelor RMS (Vо1, Vо2) și a fazelor (F1, F2) ale vibrației 1x.

"Rulați # 2.Masa de probă în Planul2"

Înainte de a începe măsurarea parametrilor de vibrații din secțiunea ""Se execută # 2.Trial mass in Plane2", trebuie să efectuați următorii pași:

- opriți rotația rotorului mașinii de echilibrat;

- îndepărtați greutatea de probă instalată în planul 1;

- instalați o greutate de probă în planul 2, masa selectată în secțiunea ""Masa de încercare".

După aceasta, porniți rotația rotorului mașinii de echilibrare și asigurați-vă că a intrat în turația de funcționare.

Pentru a începe măsurarea vibrațiilor în ""Se execută # 2.Trial mass in Plane2", faceți clic pe"F7 - Executați # 2" (sau apăsați tasta F7 de pe tastatura computerului). Apoi butonul "Rezultat"Se deschide fila „”.

În cazul în care se utilizează Metoda de atașare a greutății" - "Poziții libere, afișajul afișează valorile masei (M1, M2) și unghiurile de instalare (f1, f2) ale greutăților corective.

Fig. 7.36. Rezultatele calculului greutăților de corecție - poziție liberă

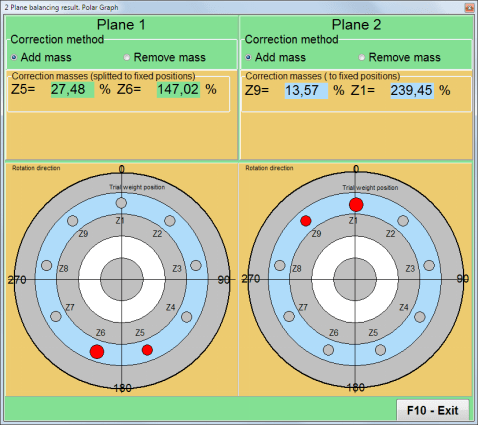

Fig. 7.37. Rezultatele calculului greutăților de corecție - poziție liberă. Diagrama polară

În cazul în care se utilizează metoda de fixare a greutății" – "Poziții fixe

Fig. 7.38. Rezultatele calculului ponderilor corective – poziție fixă.

Fig. 7.39. Rezultatele calculului ponderilor de corecție - poziție fixă. Diagrama polară.

În cazul utilizării metodei de fixare a greutății" – ""Canelură circulară"

Fig. 7.40. Rezultatele calculului greutăților corective – Canelură circulară.

⚠️ Atenție!

- După finalizarea procesului de măsurare pe RUN#2 a mașinii de echilibrare, opriți rotația rotorului și scoateți greutatea de probă instalată anterior. Apoi puteți instala (sau scoate) greutăți de corecție.

- Poziția unghiulară a greutăților corective în sistemul de coordonate polare se calculează de la locul de instalare a greutății de probă în direcția de rotație a rotorului.

- În cazul în care ""Poziție fixă"- 1”st poziția (Z1), coincide cu locul de instalare a greutății de încercare. Direcția de numărare a numărului de poziție este în direcția de rotație a rotorului.

- În mod implicit, greutatea corectivă va fi adăugată rotorului. Acest lucru este indicat de eticheta setată în câmpul "Adăugați". Dacă îndepărtați greutatea (de exemplu, prin găurire), trebuie să setați un marcaj în câmpul "Ștergeți"", după care poziția unghiulară a greutății de corecție se va modifica automat cu 180º.

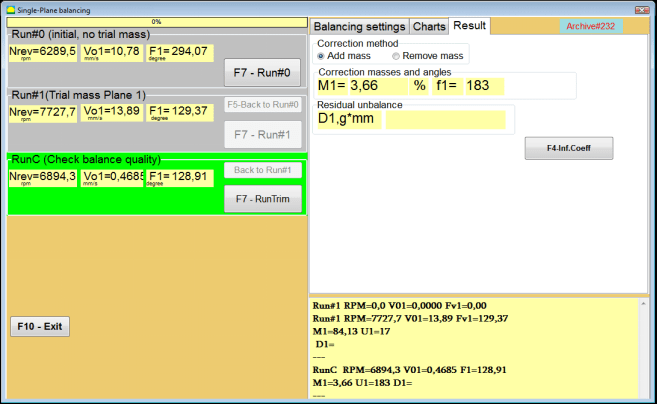

RunC (Trim run)

După instalarea greutății de corecție pe rotorul de echilibrare, este necesar să se efectueze un RunC (ajustare) și să se evalueze eficacitatea echilibrării efectuate.

⚠️ Atenție! Înainte de a începe măsurarea la proba de funcționare, este necesar să porniți rotația rotorului mașinii și să vă asigurați că acesta a intrat în viteza de funcționare.

Pentru a măsura parametrii vibrațiilor în secțiunea RunTrim (Verificarea calității balansului), faceți clic pe "F7 - RunTrim"(sau apăsați tasta F7 de pe tastatura computerului).

Vor fi prezentate rezultatele măsurării frecvenței de rotație a rotorului (RPM), precum și valoarea componentei RMS (Vо1) și a fazei (F1) a vibrației 1x.

"The”Rezultat"În partea dreaptă a ferestrei de lucru apare fila "". În tabelul cu rezultatele măsurătorilor, care afișează rezultatele calculării parametrilor ponderilor corective suplimentare.

Aceste greutăți pot fi adăugate la greutățile de corecție care sunt deja instalate pe rotor pentru a compensa dezechilibrul rezidual.

În plus, dezechilibrul rezidual al rotorului obținut după echilibrare este afișat în partea de jos a acestei ferestre.

În cazul în care valorile vibrațiilor reziduale și/sau ale dezechilibrului rezidual al rotorului echilibrat îndeplinesc cerințele de toleranță stabilite în documentația tehnică, procesul de echilibrare poate fi finalizat.

În caz contrar, procesul de echilibrare poate continua. Astfel, metoda aproximațiilor succesive permite corectarea posibilelor erori care pot apărea în timpul instalării (îndepărtării) greutății de corecție pe un rotor echilibrat.

La continuarea procesului de echilibrare pe rotorul de echilibrare, este necesar să se instaleze (să se îndepărteze) o masă corectivă suplimentară, ai cărei parametri sunt indicați în fereastra "Rezultat".

În "Rezultat""fereastră există două butoane de control care pot fi folosite -""F4-Inf.Coeff", "F5 - Schimbă planurile de corecție".

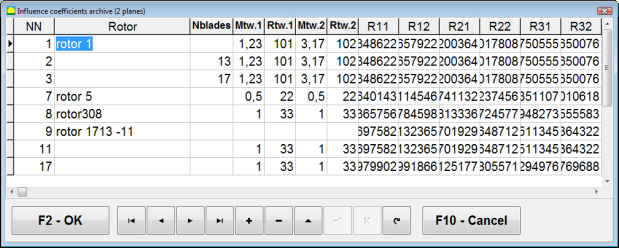

Coeficienți de influență (2 planuri)

"The”F4-Inf.Coeff"Butonul " (sau tasta funcțională F4 de pe tastatura computerului) este utilizat pentru a vizualiza și salva coeficienții de echilibrare a rotorului în memoria computerului, calculați din rezultatele a două porniri de calibrare.

Când este apăsat, butonul "Coeficienți de influență (două planuri)"Pe ecranul computerului apare o fereastră de lucru, în care sunt afișați coeficienții de echilibrare calculați pe baza rezultatelor primelor trei porniri de calibrare.

Fig. 7.41. Fereastra de lucru cu coeficienți de echilibrare în 2 planuri.

În viitor, la echilibrarea unui astfel de tip de mașină se presupune că va fi necesară utilizarea funcției "Coeficientul salvat."modul” și coeficienții de echilibrare stocați în memoria computerului.

Pentru a salva coeficienții, faceți clic pe "F9 - Salvează" și accesați butonul "Arhiva coeficienților de influență (2plane)"ferestre” (vezi Fig. 7.42)

Fig. 7.42. A doua pagină a ferestrei de lucru cu coeficienți de echilibrare în 2 planuri.

Modificarea planurilor de corecție

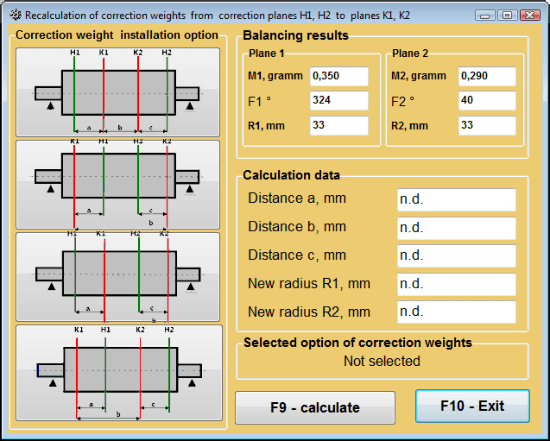

"The”F5 - Schimbă planurile de corecție"Butonul " se utilizează atunci când este necesară modificarea poziției planurilor de corecție, când este necesar să se recalculeze masele și unghiurile de instalare și greutățile corective.

Acest mod este util în primul rând la echilibrarea rotorilor de formă complexă (de exemplu, arborele cotit).

Când se apasă acest buton, fereastra de lucru ""Recalcularea masei ponderilor de corecție și a unghiului față de alte planuri de corecție"" se afișează pe ecranul computerului.

În această fereastră de lucru, trebuie să selectați una dintre cele 4 opțiuni posibile făcând clic pe imaginea corespunzătoare.

Planurile de corecție originale (Н1 și Н2) sunt marcate cu verde, iar cele noi (K1 și K2), pentru care se recalculează, cu roșu.

Apoi, în "Date de calcul"”, introduceți datele solicitate, inclusiv:

- distanța dintre planurile de corecție corespunzătoare (a, b, c);

- noile valori ale razelor instalării greutăților corective pe rotor (R1', R2').

După introducerea datelor, trebuie să apăsați butonul "F9-calcula"

Rezultatele calculului (masele M1, M2 și unghiurile de instalare ale greutăților corective f1, f2) sunt afișate în secțiunea corespunzătoare a acestei ferestre de lucru.

Fig. 7.43 Schimbarea planurilor de corecție. Recalcularea masei de corecție și a unghiului față de alte planuri de corecție.

Coeficient salvat de echilibrare în 2 planuri

Echilibrarea coeficientului salvat poate fi efectuată pe o mașină pentru care coeficienții de echilibrare au fost deja determinați și salvați în memoria calculatorului.

⚠️ Atenție! La reechilibrare, senzorii de vibrații și senzorul de unghi de fază trebuie să fie instalați în același mod ca la echilibrarea inițială.

Introducerea datelor inițiale pentru reechilibrare începe în ""Echilibru pe două planuri. Setări de echilibrare".

În acest caz, în "Coeficienți de influență"secțiunea ", selectați ""Coeficientul salvat.""Element. În acest caz, fereastra""Arhiva coeficienților de influență (2plane)"", în care este stocată arhiva coeficienților de echilibrare determinați anterior.

Parcurgând tabelul acestei arhive folosind butoanele de control "►" sau "◄", puteți selecta înregistrarea dorită cu coeficienții de echilibrare ai mașinii care ne interesează. Apoi, pentru a utiliza aceste date în măsurătorile curente, apăsați butonul "F2 - OK"” și reveniți la fereastra de lucru anterioară.

Fig. 7.44. A doua pagină a ferestrei de lucru cu coeficienți de echilibrare în 2 planuri.

După aceea, conținutul tuturor celorlalte ferestre ale "Echilibrare în 2 pl. Date sursă"" se completează automat.

Coeficientul salvat. Echilibrare

"Coeficientul salvat."Echilibrarea necesită doar o pornire de reglare și cel puțin o pornire de testare a mașinii de echilibrare.

Măsurarea vibrațiilor la începutul acordării (Rulați # 0) a mașinii se efectuează în ""Echilibrarea în 2 planuri""fereastră de lucru cu un tabel cu rezultatele echilibrării în Rulați # 0 secțiune.

⚠️ Atenție! Înainte de a începe măsurarea, este necesar să porniți rotorul mașinii de echilibrare și să vă asigurați că acesta a intrat în modul de funcționare cu o viteză stabilă.

Pentru a măsura parametrii de vibrație în Rulați # 0 secțiune, faceți clic pe "F7 - Run#0"(sau apăsați tasta F7 de pe tastatura computerului).

Rezultatele măsurării turației rotorului (RPM), precum și valoarea componentelor RMS (VО1, VО2) și a fazelor (F1, F2) ale vibrației 1x apar în câmpurile corespunzătoare ale Rulați # 0 secțiune.

În același timp, "Rezultat"”, care afișează rezultatele calculării parametrilor greutăților corective care trebuie instalate pe rotor pentru a compensa dezechilibrul acestuia.

Mai mult, în cazul utilizării sistemului de coordonate polare, afișajul arată valorile masei și unghiurile de instalare ale greutăților corective.

În cazul descompunerii greutăților de corecție pe palete, sunt afișate numerele paletelor rotorului de echilibrare și masa greutății care trebuie instalată pe acestea.

În plus, procesul de echilibrare se realizează în conformitate cu recomandările prevăzute la punctul 7.6.1.2. pentru echilibrarea primară.

⚠️ Atenție!

- După finalizarea procesului de măsurare, după a doua pornire a mașinii echilibrate, se oprește rotația rotorului acesteia și se îndepărtează greutatea de probă stabilită anterior. Abia apoi puteți începe să instalați (sau să scoateți) greutatea de corecție pe rotor.

- Numărarea poziției unghiulare a locului de adăugare (sau de îndepărtare) a greutății de corecție de pe rotor se efectuează pe locul de instalare a greutății de încercare în sistemul de coordonate polare. Direcția de numărare coincide cu direcția unghiului de rotație a rotorului.

- În cazul echilibrării pe pale – pala rotorului echilibrată, desemnată în poziția 1, coincide cu locul de instalare a greutății de probă. Numărul de referință al direcției palei afișat pe ecranul computerului se efectuează în direcția de rotație a rotorului.

- În această versiune a programului, este acceptat implicit că greutatea de corecție va fi adăugată pe rotor. Eticheta setată în câmpul "Adăugare" atestă acest lucru. În cazul corectării dezechilibrului prin îndepărtarea unei greutăți (de exemplu prin găurire) este necesar să se seteze o etichetă în câmpul "Îndepărtare", apoi poziția unghiulară a greutății de corecție se va schimba automat la 180º.

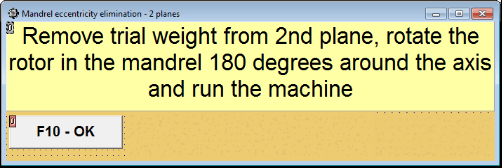

Eliminarea excentricității mandrelului (echilibrarea indexului) - Două plane

În cazul în care, în timpul echilibrării, rotorul este instalat într-un mandrină cilindrică, atunci excentricitatea mandrinei poate introduce o eroare suplimentară. Pentru a elimina această eroare, rotorul trebuie să fie desfășurat în mandrină la 180 de grade și să se efectueze o pornire suplimentară. Acest lucru se numește echilibrare a indexului.

Pentru a efectua echilibrarea indicelui, programul Balanset-1A oferă o opțiune specială. Atunci când se bifează eliminarea excentricității mandrinei, în fereastra de echilibrare apare o secțiune suplimentară RunEcc.

Fig. 7.45. Fereastra de lucru pentru echilibrarea indicelui.

După ce se execută Run # 2 (Trial mass Plane 2), va apărea o fereastră

Fig. 7.46. Ferestre de atenție

După instalarea rotorului cu o rotire de 180°, trebuie finalizată operațiunea Run Ecc. Programul va calcula automat dezechilibrul real al rotorului fără a afecta excentricitatea mandrelului.

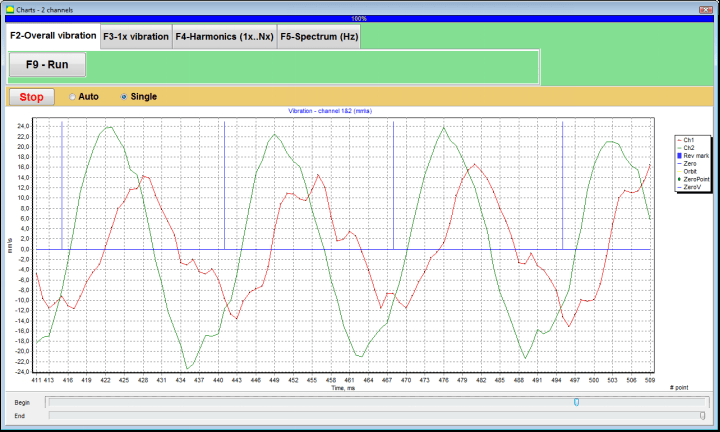

7.6 Modul Diagrame

Lucrul în modul "Diagrame" începe din fereastra inițială (vezi Fig. 7.1) prin apăsarea butonului "F8 – Diagrame". Apoi se deschide o fereastră "Măsurarea vibrațiilor pe două canale. Diagrame" (vezi Fig. 7.19).

Fig. 7.47. Fereastra de operare "Măsurarea vibrațiilor pe două canale. Diagrame".

În timp ce se lucrează în acest mod, este posibil să se traseze patru versiuni ale graficului de vibrații.

Prima versiune permite obținerea unei funcții cronologice a vibrației globale (a vitezei de vibrație) pe primul și al doilea canal de măsurare.

Cea de-a doua versiune vă permite să obțineți grafice ale vibrațiilor (ale vitezei de vibrație), care apar la frecvența de rotație și la componentele sale armonice superioare.

Aceste grafice sunt obținute ca rezultat al filtrării sincrone a funcției temporale globale de vibrație.

Cea de-a treia versiune oferă diagrame de vibrații cu rezultatele analizei armonice.

Cea de-a patra versiune permite obținerea unui grafic de vibrații cu rezultatele analizei spectrale.

Diagrame ale vibrațiilor generale

Pentru a reprezenta grafic o diagramă generală a vibrațiilor în fereastra de operare ""Măsurarea vibrațiilor pe două canale. Grafice"este necesar să selectați modul de funcționare"vibrații generale"făcând clic pe butonul corespunzător. Apoi, setați măsurarea vibrațiilor în caseta "Durată, în secunde", făcând clic pe butonul «▼» și selectați din lista derulantă durata dorită a procesului de măsurare, care poate fi egală cu 1, 5, 10, 15 sau 20 de secunde;

Când sunteți gata, apăsați (clic) butonul "F9Apăsând butonul "Măsurare", procesul de măsurare a vibrațiilor începe simultan pe două canale.

După finalizarea procesului de măsurare, în fereastra de operare apar diagrame ale funcției temporale a vibrației globale a primului (roșu) și celui de-al doilea (verde) canal (a se vedea figura 7.47).

Pe aceste diagrame, timpul este reprezentat pe axa X, iar amplitudinea vitezei de vibrație (mm/sec) este reprezentată pe axa Y.

Fig. 7.48. Fereastra de operare pentru ieșirea funcției de timp a diagramelor generale de vibrații

În aceste grafice există, de asemenea, semne (de culoare albastră) care fac legătura între diagramele vibrațiilor globale și frecvența de rotație a rotorului. În plus, fiecare marcaj indică începutul (sfârșitul) următoarei revoluții a rotorului.

În cazul în care este necesar să se modifice scara graficului pe axa X, se poate utiliza cursorul, indicat cu o săgeată în figura 7.20.

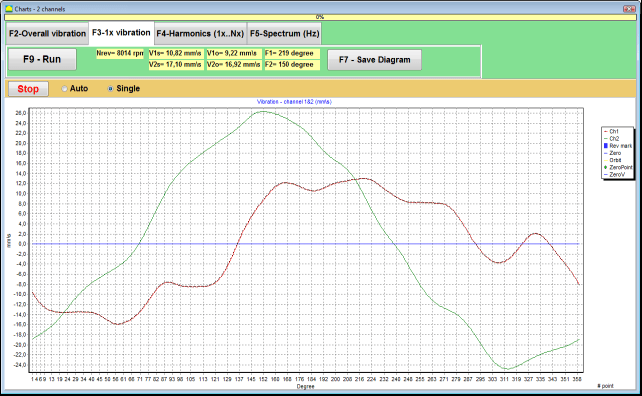

Diagrame de vibrație 1x

Pentru a reprezenta grafic o diagramă de vibrații 1x în fereastra de operare ""Măsurarea vibrațiilor pe două canale. Grafice"este necesar să selectați modul de funcționare"1x vibrație"făcând clic pe butonul corespunzător.

Apoi apare fereastra de operare "1x vibrație".

Apăsați (faceți clic) pe butonul "F9Apăsând butonul "Măsurare", procesul de măsurare a vibrațiilor începe simultan pe două canale.

Fig. 7.49. Fereastra de operare pentru afișarea diagramelor de vibrații 1x.

După finalizarea procesului de măsurare și calculul matematic al rezultatelor (filtrarea sincronă a funcției de timp a vibrației globale) pe afișajul din fereastra principală pe o perioadă egală cu o rotație a rotorului apar diagrame ale 1x vibrație pe două canale.

În acest caz, un grafic pentru primul canal este reprezentat cu roșu, iar pentru al doilea canal cu verde. Pe aceste diagrame, unghiul de rotație a rotorului este reprezentat (de la un semn la altul) pe axa X, iar amplitudinea vitezei de vibrație (mm/sec) este reprezentată pe axa Y.

În plus, în partea superioară a ferestrei de lucru (în dreapta butonului ""F9 – Măsură"") valori numerice ale măsurătorilor de vibrații ale ambelor canale, similare cu cele pe care le obținem în ""Contor de vibrații", sunt afișate în modul „.

În special: Valoarea efectivă a vibrației globale (V1s, V2s), magnitudinea RMS (V1o, V2o) și faza (Fi, Fj) a vibrației 1x și a turației rotorului (Nrev).

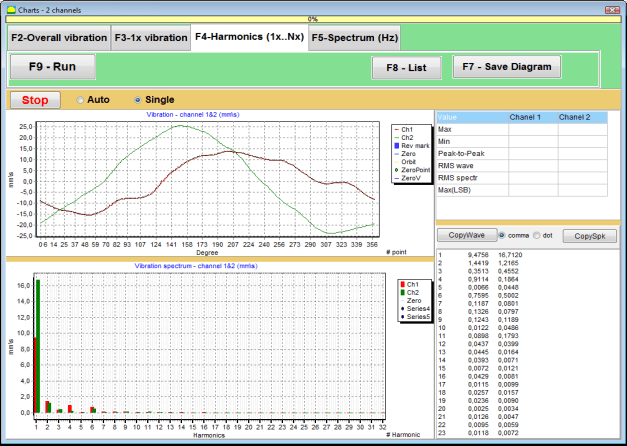

Diagrame de vibrații cu rezultatele analizei armonice

Pentru a reprezenta grafic o diagramă cu rezultatele analizei armonice în fereastra de operare ""Măsurarea vibrațiilor pe două canale. Grafice"este necesar să selectați modul de funcționare"Analiza armonică"făcând clic pe butonul corespunzător.

Apoi apare o fereastră de operare pentru afișarea simultană a diagramelor funcției temporare și a spectrului aspectelor armonice de vibrație a căror perioadă este egală sau multiplă cu frecvența de rotație a rotorului.

Atenție!

Atunci când se operează în acest mod, este necesar să se utilizeze senzorul de unghi de fază care sincronizează procesul de măsurare cu frecvența rotorului mașinilor la care este setat senzorul.

Fig. 7.50. Armonicele ferestrei de operare ale vibrației 1x.

Când sunteți gata, apăsați (clic) butonul "F9Apăsând butonul "Măsurare", procesul de măsurare a vibrațiilor începe simultan pe două canale.

După finalizarea procesului de măsurare, în fereastra de operare apar diagrame ale funcției de timp (graficul superior) și armonicele vibrației 1x (graficul inferior).

Numărul de componente armonice este reprezentat pe axa X, iar valoarea efectivă a vitezei de vibrație (mm/sec) este reprezentată pe axa Y.

Diagrame ale domeniului timpului și spectrului vibrațiilor

Pentru a trasa o diagramă de spectru, utilizați ""Spectrul F5"filă ":

Apoi apare o fereastră de operare pentru afișarea simultană a diagramelor de undă și a spectrului de vibrații.

Fig. 7.51. Fereastra de operare pentru ieșirea spectrului de vibrații.

Când sunteți gata, apăsați (clic) butonul "F9Apăsând butonul "Măsurare", procesul de măsurare a vibrațiilor începe simultan pe două canale.

După finalizarea procesului de măsurare, în fereastra de operare apar diagrame ale funcției timpului (diagrama superioară) și spectrului de vibrații (diagrama inferioară).

Frecvența de vibrație este reprezentată pe axa X, iar valoarea efectivă a vitezei de vibrație (mm/sec) este reprezentată pe axa Y.

În acest caz, un grafic pentru primul canal este reprezentat cu roșu, iar pentru al doilea canal cu verde.

8. Instrucțiuni generale privind funcționarea și întreținerea dispozitivului

8.1 Echilibrarea criteriilor de calitate (Standardul ISO 2372)

Calitatea echilibrării poate fi evaluată utilizând nivelurile de vibrații stabilite de standardul ISO 2372. Tabelul de mai jos prezintă nivelurile de vibrații acceptabile pentru diferite clase de mașini:

| Clasa mașinii | Bun (mm/sec RMS) |

Acceptabil (mm/sec RMS) |

Încă acceptabil (mm/sec RMS) |

Inacceptabil (mm/sec RMS) |

|---|---|---|---|---|

| Clasa 1 Mașini mici pe fundații rigide (motoare de până la 15 kW) |

< 0.7 | 0.7 - 1.8 | 1.8 - 4.5 | > 4.5 |

| Clasa a 2-a Mașini medii fără fundații (motoare 15-75 kW), mecanisme de acționare până la 300 kW |

< 1.1 | 1.1 - 2.8 | 2.8 - 7.1 | > 7.1 |

| Clasa a 3-a Mașini mari pe fundații rigide (echipamente peste 300 kW) |

< 1.8 | 1.8 - 4.5 | 4.5 - 11 | > 11 |

| Clasa a 4-a Mașini mari pe fundații ușoare (echipamente peste 300 kW) |

< 2.8 | 2.8 - 7.1 | 7.1 - 18 | > 18 |

Notă: Aceste valori oferă îndrumări pentru evaluarea calității echilibrării. Consultați întotdeauna specificațiile producătorului echipamentului și standardele aplicabile pentru aplicația dumneavoastră.

8.2 Cerințe de întreținere

🔧 Întreținere regulată

- ✓Calibrarea regulată a senzorilor conform specificațiilor producătorului

- ✓Mențineți senzorii curați și fără reziduuri magnetice

- ✓Depozitați echipamentul în husa de protecție atunci când nu este utilizat

- ✓Protejați senzorul laser de praf și umiditate

- ✓Verificați periodic conexiunile cablurilor pentru uzură sau deteriorare

- ✓Actualizați software-ul conform recomandărilor producătorului

- ✓Păstrați copii de rezervă ale datelor importante de echilibrare

📋 Standarde de întreținere UE

Întreținerea echipamentelor trebuie să respecte:

- EN ISO 9001: Cerințele sistemelor de management al calității

- EN 13306: Terminologie și definiții pentru întreținere

- EN 15341: Indicatori cheie de performanță ai întreținerii

- Inspecții regulate de siguranță conform directivei UE privind echipamentele tehnice

ANEXA 1. ECHILIBRAREA ROTORULUI

Rotorul este un corp care se rotește în jurul unei anumite axe și este susținut de suprafețele sale de lagăr din suporturi. Suprafețele de lagăr ale rotorului transmit greutățile către suporturi prin intermediul rulmenților cu rostogolire sau alunecare. Când folosim termenul "suprafață de lagăr", ne referim pur și simplu la fusul de rulment* sau la suprafețele care înlocuiesc fusul de rulment.

*Jurnal (Zapfen în germană pentru "jurnal", "știft") - este o parte a unui arbore sau a unei axe, care este susținută de un suport (cutie de lagăr).

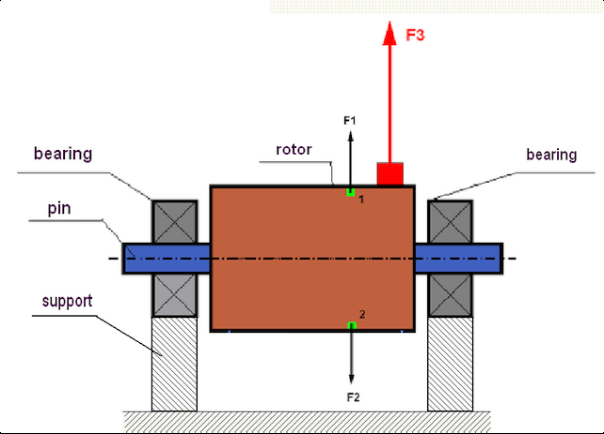

fig.1 Rotorul și forțele centrifuge.

La un rotor perfect echilibrat, masa sa este distribuită simetric față de axa de rotație. Aceasta înseamnă că oricărui element al rotorului îi poate corespunde un alt element situat simetric față de axa de rotație. În timpul rotirii, fiecare element al rotorului este supus unei forțe centrifuge dirijate în direcția radială (perpendiculară pe axa de rotație a rotorului). Într-un rotor echilibrat, forța centrifugă care influențează orice element al rotorului este echilibrată de forța centrifugă care influențează elementul simetric. De exemplu, elementele 1 și 2 (ilustrate în fig.1 și colorate în verde) sunt influențate de forțele centrifuge F1 și F2: egale ca valoare și absolut opuse ca direcție. Acest lucru este valabil pentru toate elementele simetrice ale rotorului și, astfel, forța centrifugă totală care influențează rotorul este egală cu 0, rotorul este echilibrat. Dar dacă simetria rotorului este ruptă (în figura 1, elementul asimetric este marcat cu roșu), atunci forța centrifugă dezechilibrată F3 începe să acționeze asupra rotorului.

La rotire, această forță își schimbă direcția odată cu rotația rotorului. Sarcina dinamică rezultată din această forță este transferată lagărelor, ceea ce duce la uzura accelerată a acestora. În plus, sub influența acestei forțe variabile, are loc o deformare ciclică a suporturilor și a fundației pe care este fixat rotorul, ceea ce produce vibrații. Pentru a elimina dezechilibrul rotorului și vibrațiile însoțitoare, este necesară stabilirea unor mase de echilibrare, care vor restabili simetria rotorului.

Echilibrarea rotorului este o operațiune de eliminare a dezechilibrului prin adăugarea de mase de echilibrare.

Sarcina de echilibrare este de a găsi valoarea și locurile (unghiul) de instalare a uneia sau mai multor mase de echilibrare.

Tipurile de rotoare și dezechilibrul

Având în vedere rezistența materialului rotorului și mărimea forțelor centrifuge care îl influențează, rotoarele pot fi împărțite în două tipuri: rigide și flexibile.

Rotoarele rigide în condiții de funcționare sub influența forței centrifuge se pot deforma ușor, dar, prin urmare, influența acestei deformări în calcule poate fi neglijată.

Pe de altă parte, deformarea rotorilor flexibili nu trebuie niciodată neglijată. Deformarea rotorilor flexibili complică soluția problemei de echilibrare și necesită utilizarea altor modele matematice în comparație cu sarcina de echilibrare a rotorilor rigizi. Este important de menționat că același rotor la viteze mici de rotație se poate comporta ca unul rigid, iar la viteze mari se va comporta ca unul flexibil. În continuare, vom lua în considerare doar echilibrarea rotorilor rigizi.

În funcție de distribuția maselor dezechilibrate de-a lungul rotorului, se pot distinge două tipuri de dezechilibru – static și dinamic. Același lucru este valabil și pentru echilibrarea statică și dinamică a rotorului.

Dezechilibrul static al rotorului apare fără rotirea acestuia. Cu alte cuvinte, acesta este inactiv atunci când rotorul este sub influența gravitației și, în plus, întoarce "punctul greu" în jos. Un exemplu de rotor cu dezechilibru static este prezentat în Fig. 2.

Fig.2

Dezechilibrul dinamic apare numai atunci când rotorul se învârte.

Un exemplu de rotor cu dezechilibru dinamic este prezentat în figura 3.

Fig.3. Dezechilibrul dinamic al rotorului - cuplul forțelor centrifuge

În acest caz, masele egale M1 și M2, dezechilibrate, sunt situate pe suprafețe diferite – în locuri diferite de-a lungul rotorului. În poziție statică, adică atunci când rotorul nu se rotește, acesta poate fi influențat doar de gravitație și, prin urmare, masele se vor echilibra reciproc. În dinamică, când rotorul se rotește, masele M1 și M2 încep să fie influențate de forțele centrifuge F⁻¹ și F⁻². Aceste forțe au valori egale și direcții opuse. Cu toate acestea, deoarece sunt situate în locuri diferite de-a lungul arborelui și nu se află pe aceeași linie, forțele nu se compensează reciproc. Forțele F⁻¹ și F⁻² creează un moment care acționează asupra rotorului. De aceea, acest dezechilibru are și o altă denumire, "momentan". În consecință, forțele centrifuge necompensate acționează asupra suporturilor lagărelor, ceea ce poate depăși semnificativ forțele pe care ne-am bazat și, de asemenea, poate reduce durata de viață a lagărelor.

Întrucât acest tip de dezechilibru apare doar în dinamică în timpul rotirii rotorului, se numește dinamic. Nu poate fi eliminat prin echilibrare statică (sau așa-numita "pe cuțite") sau în alte moduri similare. Pentru a elimina dezechilibrul dinamic, este necesar să se instaleze două greutăți compensatoare care vor crea un moment egal ca valoare și opusă în direcție cu momentul rezultat din masele M1 și M2. Masele compensatoare nu trebuie neapărat să fie instalate opus maselor M1 și M2 și să fie egale cu acestea ca valoare. Cel mai important lucru este ca acestea să creeze un moment care compensează complet chiar în momentul dezechilibrului.

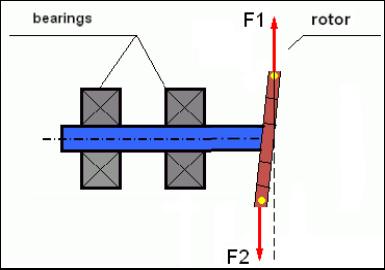

În general, masele M1 și M2 pot să nu fie egale între ele, deci va exista o combinație de dezechilibru static și dinamic. Este demonstrat teoretic că pentru ca un rotor rigid să își elimine dezechilibrul este necesar și suficient să se instaleze două greutăți distanțate de-a lungul rotorului. Aceste greutăți vor compensa atât momentul rezultat din dezechilibrul dinamic, cât și forța centrifugă rezultată din asimetria masei față de axa rotorului (dezechilibru static). Ca de obicei, dezechilibrul dinamic este tipic pentru rotoarele lungi, cum ar fi cele arbori, și static - pentru cele înguste. Cu toate acestea, dacă rotorul îngust este montat înclinat față de axă sau, mai rău, deformat (așa-numitele "oscilații ale roților"), în acest caz va fi dificil să se elimine dezechilibrul dinamic (vezi Fig. 4), datorită faptului că este dificil să se stabilească greutăți corectoare care să creeze momentul compensator potrivit.

Fig.4 Echilibrarea dinamică a roții oscilante

Deoarece umărul îngust al rotorului creează un moment scurt, poate necesita corectarea greutăților unei mase mari. Dar, în același timp, există un așa-numit "dezechilibru indus" suplimentar asociat cu deformarea rotorului îngust sub influența forțelor centrifuge din partea maselor corectoare.

A se vedea exemplul:

"Instrucțiuni metodice privind echilibrarea rotoarelor rigide" ISO 1940-1:2003 Vibrații mecanice - Cerințe de calitate ale echilibrului pentru rotoare în stare constantă (rigidă) - Partea 1: Specificația și verificarea toleranțelor de echilibru

Acest lucru este vizibil în cazul roților de ventilator înguste, care, pe lângă dezechilibrul de putere, influențează și un dezechilibru aerodinamic. Și este important de reținut că dezechilibrul aerodinamic, de fapt forța aerodinamică, este direct proporțională cu viteza unghiulară a rotorului, iar pentru a o compensa, se folosește forța centrifugă a masei de corecție, care este proporțională cu pătratul vitezei unghiulare. Prin urmare, efectul de echilibrare poate avea loc numai la o anumită frecvență de echilibrare. La alte viteze, ar exista un decalaj suplimentar. Același lucru se poate spune despre forțele electromagnetice dintr-un motor electromagnetic, care sunt, de asemenea, proporționale cu viteza unghiulară. Cu alte cuvinte, este imposibil să se elimine toate cauzele de vibrații ale mecanismului prin orice mijloc de echilibrare.

Fundamentele vibrațiilor

Vibrația este o reacție a mecanismului de proiectare la efectul forței de excitație ciclică. Această forță poate avea o natură diferită.

- Forța centrifugă care apare din cauza dezechilibrului rotorului este o forță necompensată care influențează "punctul greu". În special, această forță și vibrațiile cauzate de aceasta sunt eliminate prin echilibrarea rotorului.

- Forțe care interacționează, care au o natură "geometrică" și apar din erori de fabricație și instalare a pieselor de cuplare. Aceste forțe pot apărea, de exemplu, din cauza nerotonitării fusului arborelui, erorilor în profilurile dinților angrenajelor, ondulației căilor de rulare ale lagărelor, nealinierii arborilor de cuplare etc. În cazul nerotonitării gâturilor, axa arborelui se va deplasa în funcție de unghiul de rotație al arborelui. Deși această vibrație se manifestă la viteza rotorului, este aproape imposibil de eliminat prin echilibrare.

- Forțele aerodinamice care rezultă din rotația ventilatoarelor rotorului și din alte mecanisme ale paletelor. Forțele hidrodinamice care rezultă din rotația rotoarelor pompelor hidraulice, a turbinelor etc.

- Forțele electromagnetice care apar în urma funcționării mașinilor electrice, de exemplu, din cauza asimetriei înfășurărilor rotorului, a prezenței spirelor scurtcircuitate etc.

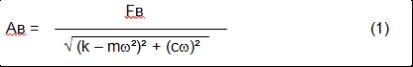

Magnitudinea vibrației (de exemplu, amplitudinea AB) depinde nu numai de mărimea forței de excitație Fт care acționează asupra mecanismului cu frecvența circulară ω, ci și de rigiditatea k a structurii mecanismului, de masa m a acestuia și de coeficientul de amortizare C.

Pentru măsurarea vibrațiilor și a mecanismelor de echilibrare pot fi utilizate diferite tipuri de senzori, printre care:

- senzori absoluți de vibrații concepuți pentru a măsura accelerația vibrațiilor (accelerometre) și senzori de viteză a vibrațiilor;

- senzori de vibrații relative cu curenți turbionari sau capacitivi, concepuți pentru măsurarea vibrațiilor.

În unele cazuri (atunci când structura mecanismului permite acest lucru), se pot utiliza și senzori de forță pentru a examina greutatea vibrațiilor acestuia.

În special, acestea sunt utilizate pe scară largă pentru a măsura greutatea de vibrație a suporturilor mașinilor de echilibrare cu rulmenți tari.

Prin urmare, vibrația este reacția mecanismului la influența forțelor externe. Cantitatea de vibrații depinde nu numai de mărimea forței care acționează asupra mecanismului, ci și de rigiditatea mecanismului. Două forțe cu aceeași mărime pot duce la vibrații diferite. În cazul mecanismelor cu o structură de susținere rigidă, chiar și în cazul vibrațiilor mici, unitățile de rulmenți pot fi influențate semnificativ de greutățile dinamice. Prin urmare, la echilibrarea mecanismelor cu picioare rigide se aplică senzorii de forță, și de vibrații (vibroaccelerometre). Senzorii de vibrații se utilizează numai la mecanismele cu suporturi relativ flexibile, chiar atunci când acțiunea forțelor centrifuge dezechilibrate duce la o deformare vizibilă a suporturilor și la vibrații. Senzorii de forță sunt utilizați în cazul suporturilor rigide chiar și atunci când forțele semnificative rezultate din dezechilibru nu conduc la vibrații semnificative.

Rezonanța structurii

Am menționat anterior că rotoarele sunt împărțite în rigide și flexibile. Rigiditatea sau flexibilitatea rotorului nu trebuie confundată cu rigiditatea sau mobilitatea suporturilor (fundației) pe care este amplasat rotorul. Rotorul este considerat rigid atunci când deformarea (încovoierea) sa sub acțiunea forțelor centrifuge poate fi neglijată. Deformarea rotorului flexibil este relativ mare: nu poate fi neglijată.