DRAAGBARE BALANCER ""BALANSET-1A""

Een dual-channel pc-gebaseerd dynamisch balanceringssysteem

GEBRUIKSAANWIJZING

rev. 1.56 mei 2023

2023 | Portugal, Porto

VEILIGHEIDSBERICHT: Dit apparaat voldoet aan de EU-veiligheidsnormen. Laserproduct van klasse 2. Volg de veiligheidsprocedures voor roterende apparatuur. Zie hieronder de volledige veiligheidsinformatie →

INHOUDSOPGAVE

1. OVERZICHT VAN HET BALANCERINGSSYSTEEM

Balanset-1A levert dynamische balanceringsdiensten voor enkel- en tweevlakkenventilatoren, slijpschijven, spindels, brekers, pompen en andere roterende machines.

De Balanset-1A balancer bevat twee vibratiesensoren (accelerometers), een laserfasesensor (tachometer), een 2-kanaals USB-interface met voorversterkers, integratoren en een ADC-acquisitiemodule, en balanceersoftware op basis van Windows. Voor de Balanset-1A is een notebook of andere Windows-compatibele pc (WinXP...Win11, 32- of 64-bits) vereist.

De balanceersoftware biedt automatisch de juiste balanceeroplossing voor balanceren in één vlak en in twee vlakken. Balanset-1A is eenvoudig te gebruiken voor niet-vibratie-experts.

Alle balanceerresultaten worden opgeslagen in een archief en kunnen worden gebruikt om rapporten te maken.

Belangrijkste kenmerken

Gebruiksvriendelijk

- • Door de gebruiker selecteerbare proefmassa

- • Pop-up voor het testen van de massavaliditeit

- • Handmatige gegevensinvoer

Meetmogelijkheden

- • Toerental, amplitude en fase

- • FFT-spectrumanalyse

- • Weergave van golfvorm en spectrum

- • Gelijktijdige gegevensoverdracht via twee kanalen

Geavanceerde functies

- • Opgeslagen invloedscoëfficiënten

- • Trim balanceren

- • Berekening van de excentriciteit van de doorn.

- • Tolerantieberekening volgens ISO 1940.

Gegevensbeheer

- • Onbeperkte opslag van balanceringsgegevens

- • Opslag van trillingsgolfvormen

- • Archief en rapporten

Rekentools

- • Berekening van het splitgewicht

- • Boorberekening

- • Het wijzigen van correctievlakken

- • Visualisatie met een polaire grafiek

Analyseopties

- • Verwijder of laat de proefgewichten staan

- • RunDown-grafieken (experimenteel)

2. SPECIFICATIE

| Parameter | Specificatie |

|---|---|

| Meetbereik van de RMS-waarde van de trillingssnelheid, mm/sec (voor 1x trilling) | van 0,02 tot 100 |

| Het frequentiebereik van de RMS-meting van de trillingssnelheid, Hz | van 5 tot 550 |

| Aantal correctievlakken | 1 of 2 |

| Bereik van de frequentie van de rotatiemeting, rpm | 100 – 100000 |

| Bereik van de trillingsfasemeting, hoekgraden | van 0 tot 360 |

| Fout van de trillingsfasemeting, hoekgraden | ± 1 |

| Meetnauwkeurigheid van RMS-trillingssnelheid | ±(0,1 + 0,1×Vgemeten) mm/sec |

| Meetnauwkeurigheid van rotatiefrequentie | ±(1 + 0,005×Ngemeten) toerental |

| Gemiddelde tijd tussen storingen (MTBF), uren, min | 1000 |

| Gemiddelde levensduur, jaren, min | 6 |

| Afmetingen (in harde koffer), cm | 39*33*13 |

| Massa, kg | <5 |

| Totale afmetingen van de trilsensor, mm, max. | 25*25*20 |

| Massa van de trilsensor, kg, max | 0.04 |

|

Bedrijfsomstandigheden: - Temperatuurbereik: van 5°C tot 50°C - Relatieve luchtvochtigheid: < 85%, onverzadigd - Zonder sterk elektromagnetisch veld en sterke impact |

|

3. PAKKET

De Balanset-1A balancer omvat twee enkelassige accelerometers, laserfasereferentiemarkering (digitale toerenteller), 2-kanaals USB-interface-eenheid met voorversterkers, integrators en ADC-acquisitiemodule en op Windows gebaseerde balanceersoftware.

Leveringsset

| Beschrijving | Aantal | Opmerking |

|---|---|---|

| USB-interface-eenheid | 1 | |

| Laser referentielaser (tachometer) | 1 | |

| Enkelassige accelerometers | 2 | |

| Magnetische standaard | 1 | |

| Digitale weegschaal | 1 | |

| Harde koffer voor transport | 1 | |

| ""Balanset-1A". Gebruikershandleiding. | 1 | |

| Flashschijf met balanceersoftware | 1 |

4. BALANSPRINCIPES

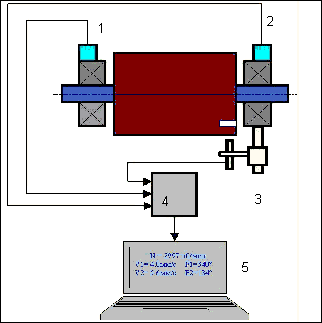

4.1. ""Balanset-1A" omvat (fig. 4.1) een USB-interface-eenheid. (1), twee accelerometers (2) en (3), fasereferentiemarker (4) en draagbare pc (niet meegeleverd) (5).

De leveringset bevat ook de magnetische standaard (6) wordt gebruikt voor het monteren van de fasereferentiemarkering en digitale weegschalen 7.

X1 en X2 connectoren bedoeld voor aansluiting van de trillingssensoren op respectievelijk 1 en 2 meetkanalen, en de X3 connector gebruikt voor aansluiting van de fasereferentiemarker.

De USB-kabel zorgt voor de stroomvoorziening en aansluiting van de USB-interface-eenheid op de computer.

Afbeelding 4.1. Leveringsset van de "Balanset-1A""

Mechanische trillingen veroorzaken een elektrisch signaal dat evenredig is met de trillingsversnelling op de uitgang van de trillingssensor. Gedigitaliseerde signalen van de ADC-module worden via USB naar de draagbare pc overgebracht. (5). De fasereferentiemarker genereert het pulssignaal dat wordt gebruikt om de rotatiefrequentie en de trillingsfasehoek te berekenen. Windows-gebaseerde software biedt een oplossing voor enkelvlaks- en tweevlaksbalancering, spectrumanalyse, grafieken, rapporten en opslag van invloedscoëfficiënten.

5. VEILIGHEIDSMAATREGELEN

⚡ LET OP - Elektrische veiligheid

5.1. Bij gebruik op 220V moeten de elektrische veiligheidsvoorschriften in acht worden genomen. Het is niet toegestaan het apparaat te repareren wanneer het is aangesloten op 220 V.

5.2. Als u het apparaat gebruikt in een omgeving met een zwakke wisselstroomvoorziening of in een omgeving met netwerkstoringen, is het raadzaam om het apparaat van stroom te voorzien via de accu van uw computer.

⚠️ Aanvullende veiligheidseisen voor roterende apparatuur

- !Machinevergrendeling: Voer altijd de juiste lockout/tagout-procedures uit voordat u sensoren installeert

- !Persoonlijke beschermingsmiddelen: Draag een veiligheidsbril, gehoorbescherming en vermijd losse kleding in de buurt van draaiende machines.

- !Veilige installatie: Zorg ervoor dat alle sensoren en kabels goed vastzitten en niet door draaiende onderdelen gegrepen kunnen worden.

- !Noodprocedures: Ken de locatie van noodstops en afsluitprocedures

- !Opleiding: Alleen getraind personeel mag balanceerapparatuur op roterende machines bedienen

6. SOFTWARE- EN HARDWARE-INSTELLINGEN

6.1. Installatie van USB-stuurprogramma's en balanceersoftware

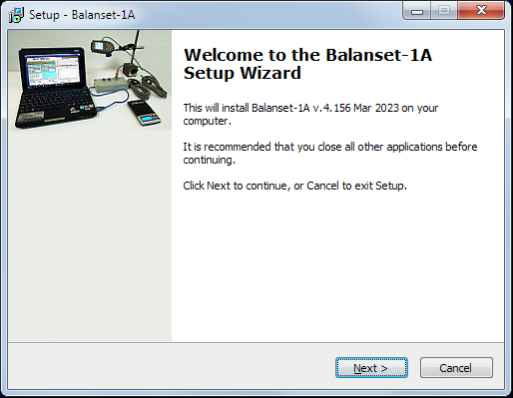

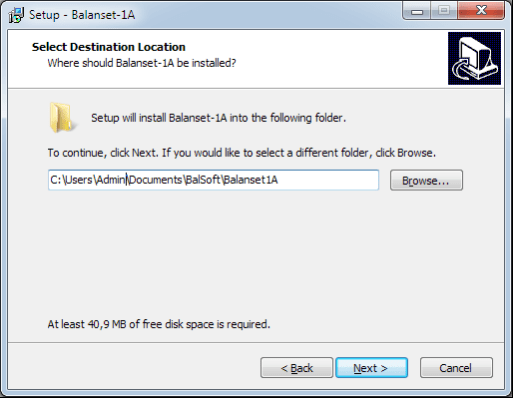

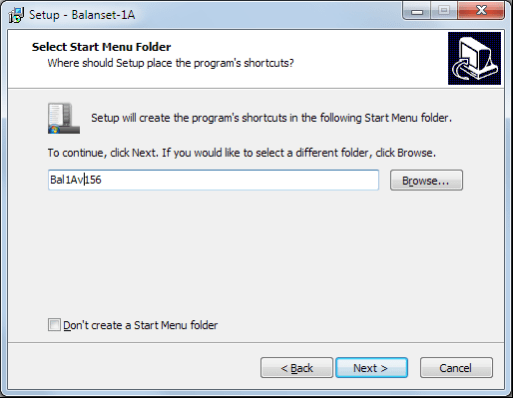

Installeer stuurprogramma's en balanceersoftware voordat je aan de slag gaat.

Lijst met mappen en bestanden

De installatieschijf (flashstation) bevat de volgende bestanden en mappen:

- Bs1Av##Setup – map met de balanceersoftware "Balanset-1A" (### – versienummer)

- ArdDrv – USB-stuurprogramma's

- EBalancer_handleiding.pdf – deze handleiding

- Bal1Av###Setup.exe – installatiebestand. Dit bestand bevat alle hierboven genoemde gearchiveerde bestanden en mappen. ### – versie van de "Balanset-1A" software.

- Ebalanc.cfg – gevoeligheidswaarde

- Bal.ini – enkele initialisatiegegevens

Software-installatieprocedure

Bestand uitvoeren voor het installeren van stuurprogramma's en gespecialiseerde software Bal1Av###Setup.exe en volg de instellingsinstructies door op de knoppen "Volgende", "ОК" enz.

Kies de map Setup. Gewoonlijk moet de opgegeven map niet worden gewijzigd.

Vervolgens moet u de programmagroep en de bureaubladmappen opgeven. Druk op de knop Volgende.

Afronding van de installatie

- ✓Installeer sensoren op het geïnspecteerde of gebalanceerde mechanisme (Gedetailleerde informatie over het installeren van de sensoren vindt u in Bijlage 1)

- ✓Sluit de trillingssensoren 2 en 3 aan op de ingangen X1 en X2, en de fasehoeksensor op ingang X3 van de USB-interface-eenheid.

- ✓Sluit de USB-interface aan op de USB-poort van de computer.

- ✓Sluit de computer bij gebruik van de netvoeding aan op het lichtnet. Sluit de voeding aan op 220 V, 50 Hz.

- ✓Klik op de snelkoppeling "Balanset-1A" op het bureaublad.

7. BALANCEREN VAN SOFTWARE

7.1. Algemeen

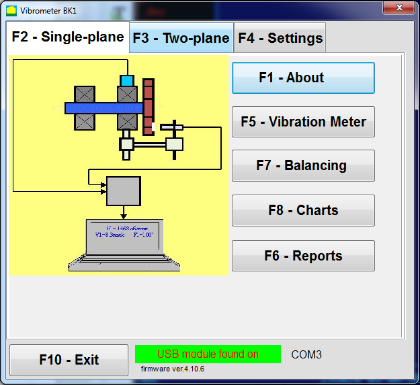

Beginvenster

Bij het uitvoeren van het programma "Balanset-1A" verschijnt het beginvenster, zoals weergegeven in figuur 7.1.

Afbeelding 7.1. Initieel venster van de "Balanset-1A""

In het startvenster staan 9 knoppen met de namen van de functies die worden uitgevoerd wanneer u erop klikt.

F1-"Over".

Figuur 7.2. F1-venster 'Over'

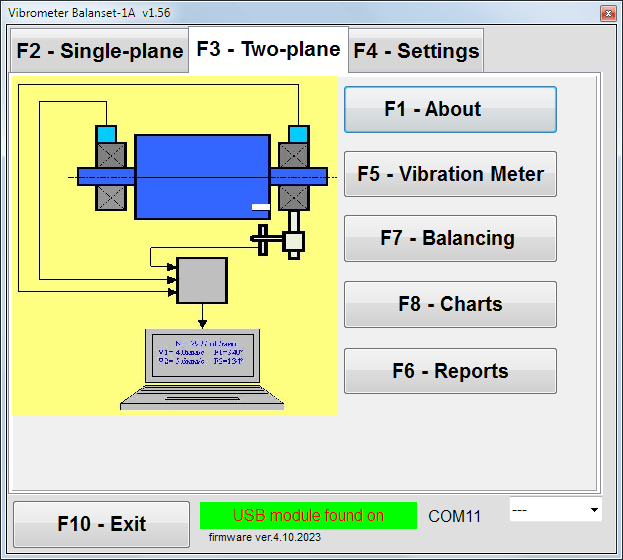

F2-"Enkelvoudig vlak", F3-"Tweevoudig vlak".

Drukken op ""F2- Enkelvlaks"" (of F2 functietoets op het toetsenbord van de computer) selecteert de meettrilling op het kanaal X1.

Nadat u op deze knop hebt geklikt, toont het computerbeeldscherm in Fig. 7.1 een proces van trillingsmeting alleen op het eerste meetkanaal (of het uitbalanceringsproces in een enkel vlak).

Door op de " te drukken"F3-Twee-vlak"" (of F3 functietoets op het toetsenbord van de computer) selecteert de modus van trillingsmetingen op twee kanalen X1 en X2 tegelijkertijd. (Afb. 7.3.)

Afbeelding 7.3. Initieel venster van de "Balanset-1A". Balancering in twee vlakken.

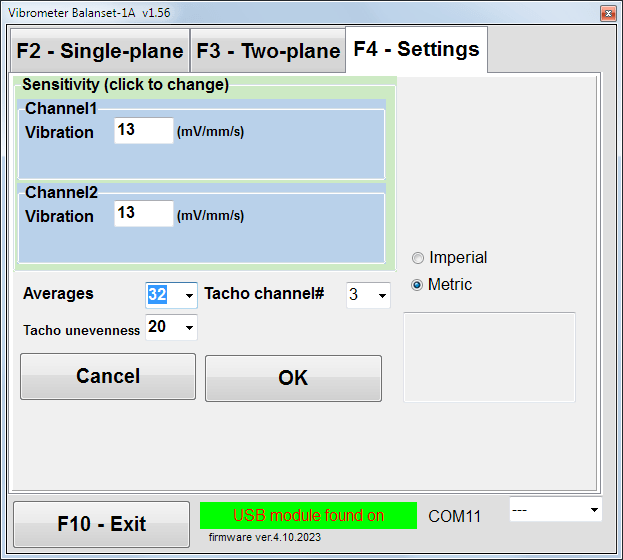

F4 – «Instellingen»

Afbeelding 7.4. Venster "Instellingen"

In dit venster kun je een aantal Balanset-1A instellingen wijzigen.

- Gevoeligheid. De nominale waarde is 13 mV / mm/s.

Het wijzigen van de gevoeligheidscoëfficiënten van sensoren is alleen nodig bij het vervangen van sensoren!

Attentie!

Wanneer u een gevoeligheidscoëfficiënt invoert, wordt het fractionele deel ervan gescheiden van het gehele deel door een decimale punt (het teken ).

- Middeling - aantal middeling (aantal omwentelingen van de rotor waarover de gegevens nauwkeuriger worden gemiddeld)

- Tachokanaal# - kanaal# De tachograaf is aangesloten. Standaard - 3e kanaal.

- Oneffenheid - het verschil in duur tussen opeenvolgende tacho-pulsen, wat hierboven de waarschuwing geeft ""Storing aan de toerenteller"

- Imperiaal/Metrisch - Selecteer het eenhedenstelsel.

Het nummer van de Com-poort wordt automatisch toegewezen.

F5 – «Trillingsmeter»

Als u op deze knop drukt (of op een functietoets van F5 (op het computertoetsenbord) activeert de trillingsmeetmodus op één of twee meetkanalen van de virtuele trillingsmeter, afhankelijk van de status van de knoppen."F2- enkelvlak", ""F3-twee-vlak".

F6 – «Rapporten»

Als u op deze knop drukt (of F6 functietoets op het toetsenbord van de computer) schakelt het balanceerarchief in, van waaruit je het rapport met de resultaten van het balanceren voor een specifiek mechanisme (rotor) kunt afdrukken.

F7 - "Balanceren

Door op deze knop te drukken (of op functietoets F7 op uw toetsenbord) activeert u de balanceermodus in één of twee correctievlakken, afhankelijk van de meetmodus die is geselecteerd door op de knoppen " te drukken"."F2- enkelvlak", ""F3-twee-vlak".

F8 - "Grafieken

Als u op deze knop drukt (of F8 Met de functietoets op het toetsenbord van de computer wordt een grafische trillingsmeter geactiveerd. Deze meter geeft tegelijk met de digitale waarden van de amplitude en fase van de trilling een grafische weergave van de tijdsafhankelijke trilling weer.

F10 – «Afsluiten»

Als u op deze knop drukt (of F10 (door de functietoets op het toetsenbord van de computer in te drukken) wordt het programma "Balanset-1A" voltooid.

7.2. "Trillingsmeter""

Voordat ik ging werken in de ""Trillingsmeter""In de modus installeert u trillingssensoren op de machine en sluit u deze respectievelijk aan op de connectoren X1 en X2 van de USB-interface-eenheid. De tachosensor moet worden aangesloten op ingang X3 van de USB-interface-eenheid.

Fig. 7.5 USB interface unit

Plaats reflecterende tape op het oppervlak van een rotor voor tachofunctie.

Afbeelding 7.6. Reflecterende tape.

Aanbevelingen voor de installatie en configuratie van sensoren worden gegeven in Bijlage 1.

Om de meting in de trillingsmetermodus te starten, klikt u op de knop ""F5 - Trillingsmeter"" in het beginvenster van het programma (zie figuur 7.1).

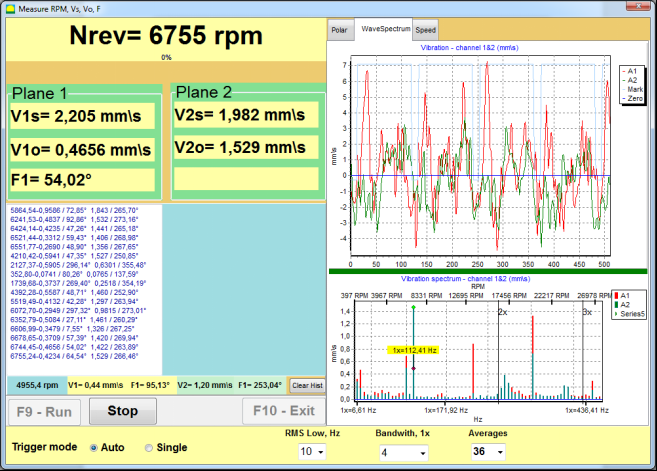

Trillingsmeter venster verschijnt (zie Afb.7.7)

Fig. 7.7. Modus trillingsmeter. Golf en spectrum.

Om trillingsmetingen te starten, klikt u op de knop ""F9 – Rennen""(of druk op de functietoets) F9 op het toetsenbord).

Als Triggermodus Auto wordt gecontroleerd - de resultaten van de trillingsmetingen worden periodiek op het scherm weergegeven.

Bij gelijktijdige meting van trillingen op het eerste en tweede kanaal bevinden zich de vensters onder de woorden ""Vliegtuig 1"" En ""Vliegtuig 2"" zal worden ingevuld.

Trillingsmetingen in de modus "Trillingen" kunnen ook worden uitgevoerd met een losgekoppelde fasehoeksensor. In het beginvenster van het programma wordt de waarde van de totale RMS-trilling weergegeven (V1's, V2's) wordt alleen weergegeven.

Er zijn de volgende instellingen in de trillingsmetermodus

- RMS Laag, Hz – laagste frequentie om de RMS van de totale trilling te berekenen

- Bandbreedte - trillingsfrequentiebandbreedte in de grafiek

- Gemiddelden - Gemiddelde waarde voor nauwkeurigere metingen

Om het werk in de modus "Trillingsmeter" te voltooien, klikt u op de knop ""F10 - Afsluiten""en keer terug naar het beginvenster.

Fig. 7.8. Modus trillingsmeter. Rotatiesnelheid Oneffenheid, 1x trillingsgolfvorm.

Fig. 7.9. Modus trillingsmeter. Afloop (bètaversie, geen garantie!).

7.3 Balanceringsprocedure

Balanceren wordt uitgevoerd voor mechanismen in goede technische staat en correct gemonteerd. Anders moet het mechanisme voor het balanceren worden gerepareerd, in de juiste lagers worden geïnstalleerd en worden vastgezet. De rotor moet worden gereinigd van verontreinigingen die de balanceerprocedure kunnen hinderen.

Meet voor het balanceren de trilling in de modus Trillingsmeter (knop F5) om er zeker van te zijn dat de trilling voornamelijk 1x trilling is.

Fig. 7.10. Modus trillingsmeter. Controle van algemene (V1s,V2s) en 1x (V1o,V2o) trillingen.

Als de waarde van de totale trilling V1s (V2s) ongeveer gelijk is aan de grootte van de trilling bij rotatiefrequentie (1x trilling) V1o (V2o), kan worden aangenomen dat de belangrijkste bijdrage aan het trillingsmechanisme afkomstig is van een onbalans in de rotor. Als de waarde van de totale trilling V1s (V2s) veel hoger is dan de 1x trillingscomponent V1o (V2o), is het raadzaam de staat van het mechanisme te controleren: de staat van de lagers, de montage op de basis, en of er geen contact is tussen de vaste onderdelen en de rotor tijdens de rotatie, enz.

Let ook op de stabiliteit van de gemeten waarden in de trillingsmetermodus: de amplitude en fase van de trilling mogen tijdens het meten niet meer dan 10-15% variëren. Anders kan worden aangenomen dat het mechanisme in het resonantiegebied werkt. Wijzig in dat geval de rotatiesnelheid van de rotor en, indien dit niet mogelijk is, wijzig de installatievoorwaarden van de machine op de fundering (bijvoorbeeld door deze tijdelijk op veersteunen te monteren).

Voor het balanceren van de rotor invloedcoëfficiëntmethode van balancering (3-run methode) moet worden gebruikt.

Er worden proefruns uitgevoerd om het effect van de proefmassa op de trillingsverandering, de massa en de plaats (hoek) van installatie van correctiegewichten te bepalen.

Bepaal eerst de oorspronkelijke trilling van een mechanisme (eerste start zonder gewicht), stel vervolgens het testgewicht in op het eerste vlak en maak de tweede start. Verwijder vervolgens het testgewicht uit het eerste vlak, plaats het in een tweede vlak en maak de tweede start.

Het programma berekent vervolgens het gewicht en de locatie (hoek) van de installatie van correctiegewichten en geeft dit aan op het scherm.

Bij balanceren in één vlak (statisch) is de tweede start niet nodig.

Het testgewicht wordt ingesteld op een willekeurige plaats op de rotor waar dat handig is en vervolgens wordt de werkelijke radius ingevoerd in het setup-programma.

(Positiestraal wordt alleen gebruikt voor het berekenen van de hoeveelheid onbalans in gram * mm)

Belangrijk!

- Metingen moeten worden uitgevoerd met een constante rotatiesnelheid van het mechanisme!

- Correctiegewichten moeten op dezelfde radius worden geïnstalleerd als de proefgewichten!

De massa van het proefgewicht wordt zo gekozen dat de trillingsamplitude na de installatiefase (> 20-30°) en (20-30%) aanzienlijk verandert. Als de veranderingen te klein zijn, neemt de fout in de volgende berekeningen aanzienlijk toe. Stel de proefmassa handig in op dezelfde plaats (onder dezelfde hoek) als de fasemarkering.

Formule voor het berekenen van de massa van het proefgewicht

Mt = Dhr. × Kondersteuning × Ktrilling / (Rt × (N/100)²)

Waar:

- Berg - proefgewicht massa, g

- Meneer - rotormassa, g

- K-ondersteuning - ondersteuningsstijfheidscoëfficiënt (1-5)

- Kvibratie - trillingsniveaucoëfficiënt (0,5-2,5)

- Rt - installatieradius van het proefgewicht, cm

- N - rotorsnelheid, toerental

Ondersteuningsstijfheidscoëfficiënt (Ksupport):

- 1.0 - Zeer zachte steunen (rubberen dempers)

- 2.0-3.0 - Gemiddelde stijfheid (standaardlagers)

- 4.0-5.0 - Stijve steunen (massief fundament)

Trillingsniveaucoëfficiënt (Kvibration):

- 0.5 - Lage trillingen (tot 5 mm/sec)

- 1.0 - Normale trilling (5-10 mm/sec)

- 1.5 - Verhoogde trilling (10-20 mm/sec)

- 2.0 - Hoge trilling (20-40 mm/sec)

- 2.5 - Zeer hoge trillingen (>40 mm/sec)

🔗 Gebruik onze online rekenmachine:

Proefgewichtcalculator →⚠️ Belangrijk!

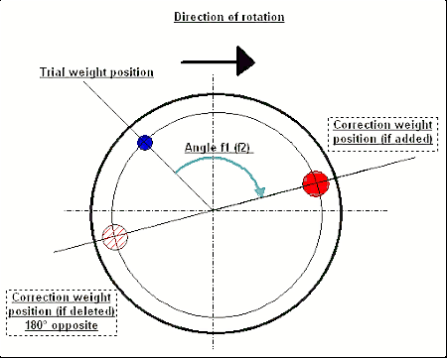

Na elke test worden de testgewichten verwijderd! Correctiegewichten ingesteld onder een hoek berekend vanaf de plaats van installatie van het testgewicht in de draairichting van de rotor!

Uitleg hoekberekening:

De installatiehoek van het correctiegewicht is ALTIJD geteld vanaf het proefgewichtinstallatiepunt in de richting van de rotorrotatie.

- Nulpunt (0°): De exacte locatie waar u het proefgewicht hebt geïnstalleerd, wordt uw referentiepunt (0 graden).

- Richting: Meet de hoek in dezelfde richting als waarin de rotor draait.

Voorbeeld: Als de rotor met de klok mee draait, meet dan de hoek met de klok mee vanaf de positie van het proefgewicht. - Interpretatie: Als het programma een hoek van 120°, moet u het correctiegewicht installeren 120 graden vooruit van de proefgewichtpositie in de draairichting.

Fig. 7.11. Montage van het correctiegewicht.

Aanbevolen!

Voordat u dynamisch balanceren uitvoert, is het raadzaam om te controleren of de statische onbalans niet te hoog is. Bij rotoren met een horizontale as kan de rotor handmatig een hoek van 90 graden ten opzichte van de huidige positie worden gedraaid. Als de rotor statisch ongebalanceerd is, wordt deze naar een evenwichtspositie gedraaid. Zodra de rotor de evenwichtspositie heeft bereikt, moet het balanceergewicht bovenaan, ongeveer in het midden van de rotorlengte, worden geplaatst. Het gewicht moet zo worden gekozen dat de rotor in geen enkele positie beweegt.

Door deze voorbalancering wordt de hoeveelheid trillingen bij de eerste start van een sterk ongebalanceerde rotor verminderd.

Sensorinstallatie en -montage

Vibration sensor must be installed on the machine in the selected measuring point and connected to the input X1 of the USB interface unit.

Er zijn twee montageconfiguraties:

- Magneten

- Draadstiften M4

De optische tachosensor moet worden aangesloten op ingang X3 van de USB-interface-eenheid. Bovendien moet voor het gebruik van deze sensor een speciale reflecterende markering worden aangebracht op het oppervlak van een rotor.

📏 Installatievereisten voor optische sensoren

- ✓Afstand tot rotoroppervlak: 50-500 mm (afhankelijk van sensormodel)

- ✓Breedte reflecterende tape: Minimaal 1-1,5 cm (afhankelijk van snelheid en straal)

- ✓Oriëntatie: Loodrecht op het rotoroppervlak

- ✓Montage: Gebruik een magnetische standaard of klem voor een stabiele positionering

- ✓Vermijd direct zonlicht of fel kunstlicht op sensor/tape

💡 Berekening van de tapebreedte: Voor optimale prestaties berekent u de tapebreedte met:

L ≥ (N × R)/30000 ≥ 1,0-1,5 cm

Waarbij: L - bandbreedte (cm), N - rotorsnelheid (rpm), R - bandradius (cm)

Gedetailleerde eisen voor de keuze van de locatie van de sensoren en hun bevestiging aan het object bij het balanceren staan in Bijlage 1.

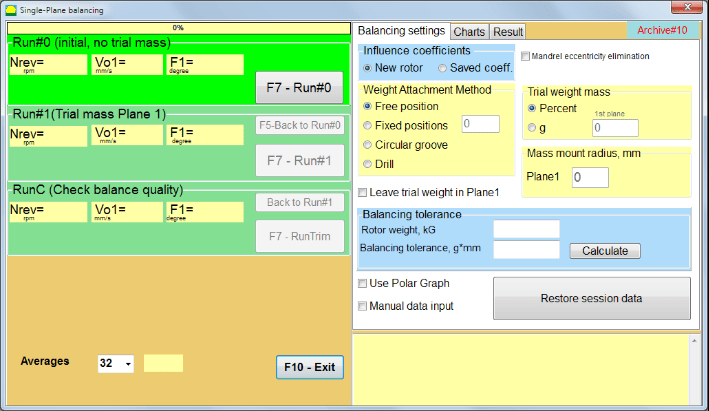

7.4 Enkelvlaksbalancering

Fig. 7.12. "Uitbalanceren met één vlak

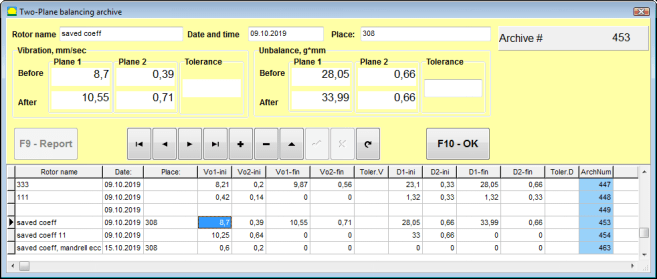

Balancerend Archief

Om te beginnen met het werken aan het programma in de ""Enkelvoudig balanceren""modus, klik op de ""F2 enkelvlaks""knop (of druk op de F2-toets op het toetsenbord van de computer).

Klik vervolgens op de ""F7 - Balanceren""knop, waarna de Enkelvoudig balanceringsarchief verschijnt het venster waarin de balanceergegevens worden opgeslagen (zie Afb. 7.13).

Fig. 7.13 Het venster voor het selecteren van het balanceerarchief in enkelvoudig vlak.

In dit venster moet u gegevens invoeren over de naam van de rotor (Naam rotor), plaats van rotorinstallatie (Plaats), toleranties voor trillingen en resterende onbalans (Tolerantie), datum van meting. Deze gegevens worden opgeslagen in een database. Er wordt ook een map Arc### aangemaakt, waarin ### het nummer is van het archief waarin de grafieken, een rapportbestand, enz. worden opgeslagen. Nadat het balanceren is voltooid, wordt een rapportbestand gegenereerd dat kan worden bewerkt en afgedrukt in de ingebouwde editor.

Nadat u de benodigde gegevens hebt ingevoerd, moet u op de knop " klikken."F10-OK"" knop, waarna de ""Enkelvoudig balanceren""venster zal openen (zie afbeelding 7.13)

Balanceringsinstellingen (1-vlak)

Fig. 7.14. Enkel vlak. Balanceringsinstellingen

Aan de linkerkant van dit venster worden de gegevens van de trillingsmetingen en de bedieningsknoppen voor de meting weergegeven."Uitvoeren # 0", "Uitvoeren # 1", "RunTrim".

Aan de rechterkant van dit venster bevinden zich drie tabbladen:

- Balanceringsinstellingen

- Grafieken

- Resultaat

De ""Balanceringsinstellingen"Met het tabblad "" kunt u de balanceringsinstellingen invoeren:

- ""Invloedscoëfficiënt"" -

- "Nieuwe rotor""- selectie van de balancering van de nieuwe rotor, waarvoor geen opgeslagen balanceringscoëfficiënten beschikbaar zijn en twee runs nodig zijn om de massa en de installatiehoek van het correctiegewicht te bepalen.".

- "Opgeslagen coeff.""- selectie van de rotorherbalancering, waarvoor balanceringscoëfficiënten zijn opgeslagen en slechts één run nodig is om het gewicht en de installatiehoek van het correctiegewicht te bepalen.".

- ""Proefgewicht massa"" -

- "Percentage""Het correctiegewicht wordt berekend als een percentage van het proefgewicht.".

- "Gram""- de bekende massa van het proefgewicht wordt ingevoerd en de massa van het correctiegewicht wordt berekend in gram of in oz voor keizerlijk systeem.

⚠️ Let op! Indien het nodig is om de " te gebruiken"Opgeslagen coeff.""Modus voor verdere werkzaamheden tijdens de eerste balancering: de massa van het proefgewicht moet worden ingevoerd in grammen of ounces, niet in %. Een weegschaal is inbegrepen in het leveringspakket.".

- ""Methode voor gewichtsbevestiging""

- "Vrije positie""- Gewichten kunnen op willekeurige hoekposities op de omtrek van de rotor worden aangebracht.".

- "Vaste positie""Het gewicht kan op vaste hoekposities op de rotor worden aangebracht, bijvoorbeeld op bladen of gaten (bijvoorbeeld 12 gaten – 30 graden), enz. Het aantal vaste posities moet in het daarvoor bestemde veld worden ingevoerd. Na het balanceren zal het programma het gewicht automatisch in twee delen splitsen en het aantal posities aangeven waarop de verkregen massa's moeten worden aangebracht.".

- "Ronde groef""– gebruikt voor het balanceren van slijpschijven. In dit geval worden 3 contragewichten gebruikt om onbalans te elimineren."

Fig. 7.17 Uitbalanceren van slijpschijf met 3 contragewichten

Fig. 7.18 Uitbalanceren van slijpschijven. Polaire grafiek.

Afb. 7.15. Tabblad Resultaat. Vaste positie van correctiegewichtmontage.

Z1 en Z2 – posities van de geïnstalleerde correctiegewichten, berekend vanaf positie Z1 volgens de rotatierichting. Z1 is de positie waar het proefgewicht is geïnstalleerd.

Fig. 7.16 Vaste posities. Polair diagram.

- "Massamontageradius, mm""- "Vlak1" - De straal van het proefgewicht in vlak 1. Het is nodig om de grootte van de initiële en resterende onbalans te berekenen om te bepalen of aan de tolerantie voor resterende onbalans na het balanceren wordt voldaan.

- "Laat het testgewicht in vlak1.""Normaal gesproken wordt het proefgewicht tijdens het balanceren verwijderd. In sommige gevallen is dit echter niet mogelijk; in dat geval moet u een vinkje plaatsen om rekening te houden met de massa van het proefgewicht in de berekeningen.".

- "Handmatige gegevensinvoer""- wordt gebruikt om handmatig de trillingswaarde en fase in de daarvoor bestemde velden aan de linkerkant van het venster in te voeren en de massa en installatiehoek van het correctiegewicht te berekenen bij het overschakelen naar de ""Resultaten""tab

- Knop ""Sessiegegevens herstellen"Tijdens het balanceren worden de meetgegevens opgeslagen in het bestand session1.ini. Als het meetproces is onderbroken door een vastgelopen computer of om andere redenen, kunt u door op deze knop te klikken de meetgegevens herstellen en het balanceren vanaf het moment van onderbreking hervatten.

- Excentriciteit van de doorn elimineren (index balanceren) Balanceren met extra aanloop om de invloed van de excentriciteit van de doorn (balanceerhouder) te elimineren. Monteer de rotor afwisselend op 0° en 180° ten opzichte van de. Meet de onbalansen in beide posities.

- Tolerantie uitbalanceren Resttoleranties voor onbalans invoeren of berekenen in g x mm (G-klassen)

- Polaire grafiek gebruiken Gebruik een poolgrafiek om de balanceerresultaten weer te geven

Balanceren in 1 vlak. Nieuwe rotor

Zoals hierboven vermeld, ""Nieuwe rotor""Voor het balanceren zijn twee testruns en minstens één afstelrun van de balanceermachine nodig.".

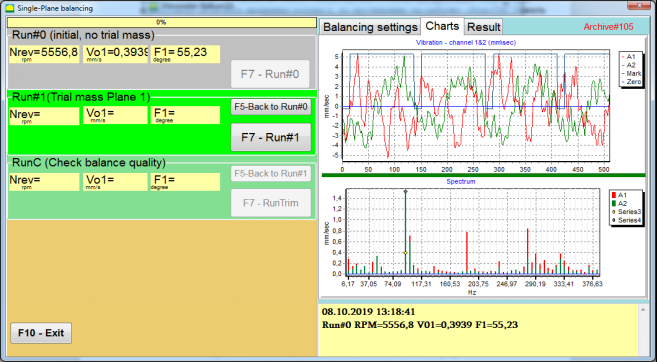

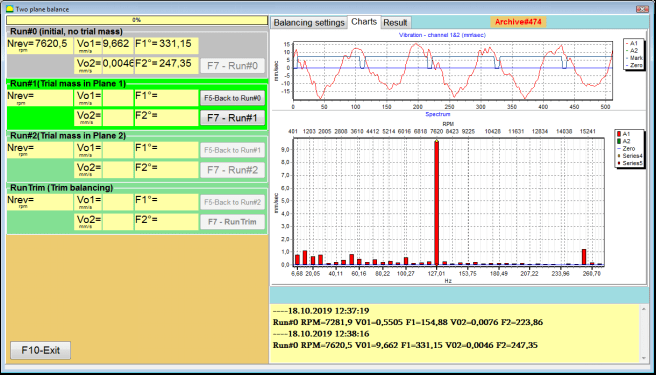

Run#0 (Eerste run)

Na het installeren van de sensoren op de balanceerrotor en het invoeren van de instellingen, moet de rotor in werking worden gesteld en, zodra de werksnelheid is bereikt, op de ""Uitvoeren#0""knop om de metingen te starten. De ""Grafieken"In het rechterpaneel wordt een tabblad geopend waarin de golfvorm en het spectrum van de trilling worden weergegeven. Onderaan het tabblad wordt een historiebestand bijgehouden, waarin de resultaten van alle starts met een tijdreferentie worden opgeslagen. Op de schijf wordt dit bestand opgeslagen in de archiefmap onder de naam memo.txt.

Attentie!

Voordat de meting wordt gestart, moet de rotor van de balanceermachine worden aangezet (Uitvoeren#0) en zorg ervoor dat het rotortoerental stabiel is.

Fig. 7.19. Balanceren in één vlak. Eerste run (Run#0). Tabblad Grafieken

Nadat het meetproces is voltooid, wordt in de Uitvoeren#0 In het linkerpaneel worden de meetresultaten weergegeven: het toerental van de rotor (RPM), de RMS-waarde (Vo1) en de fase (F1) van de 1x trilling.

De ""F5-Terug naar Uitvoeren#0"Met de knop "" (of de functietoets F5) keert u terug naar het Run#0-gedeelte en kunt u, indien nodig, de trillingsparameters opnieuw meten.

Run#1 (proefmassa vlak 1)

Voordat u begint met het meten van de trillingsparameters in het gedeelte ""Run#1 (proefmassa vlak 1), Er dient een proefgewicht te worden geïnstalleerd volgens ""Proefgewicht massa"" veld.

Het doel van het installeren van een testgewicht is om te evalueren hoe de trilling van de rotor verandert wanneer een bekend gewicht op een bekende plaats (hoek) wordt geïnstalleerd. Het testgewicht moet de trillingsamplitude 30% verlagen of verhogen ten opzichte van de initiële amplitude of de fase 30 graden of meer veranderen ten opzichte van de initiële fase.

Indien het nodig is om de " te gebruiken"Opgeslagen coeff.""Voor verdere werkzaamheden moet de plaatsing (hoek) van het proefgewicht gelijk zijn aan de plaatsing (hoek) van de reflecterende markering.".

Schakel de rotor van de balanceermachine weer in en zorg ervoor dat de rotatiefrequentie stabiel is. Klik vervolgens op de ""F7-Run#1""knop (of druk op de F7-toets op het toetsenbord van de computer).

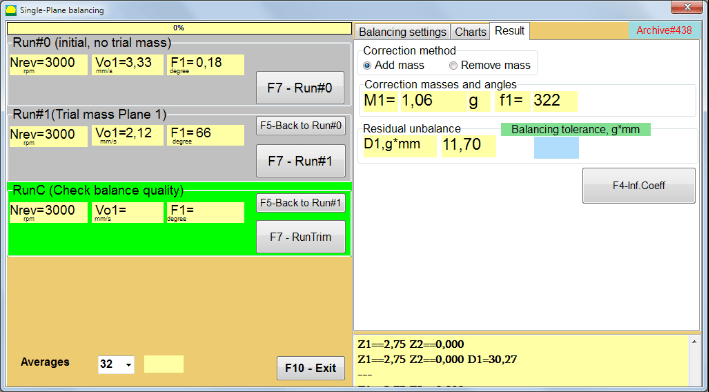

Na de meting in de bijbehorende vensters van de ""Run#1 (proefmassa vlak 1)""sectie, de resultaten van het meten van de rotorsnelheid (RPM), evenals de waarde van de RMS-component (V01) en fase (F1) van 1x trilling die verschijnt.

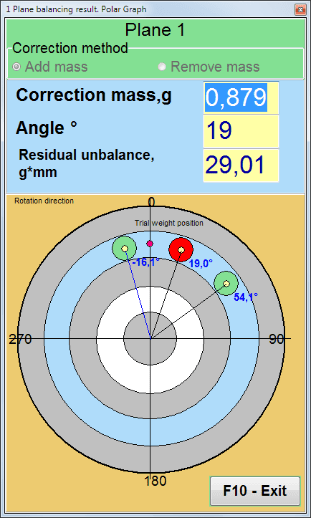

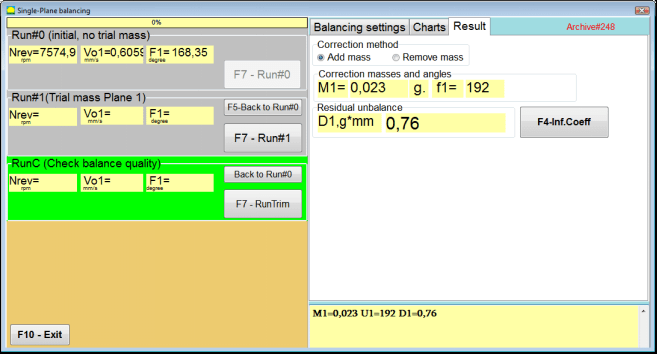

Tegelijkertijd, de ""Resultaat""tabblad wordt aan de rechterkant van het venster geopend.

Dit tabblad toont de resultaten van de berekening van de massa en de hoek van het correctiegewicht dat op de rotor moet worden geïnstalleerd om de onbalans te compenseren.

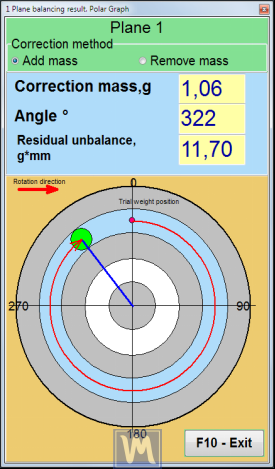

Bovendien worden bij gebruik van het poolcoördinatensysteem de massawaarde (M1) en de installatiehoek (f1) van het correctiegewicht op het display weergegeven.

In het geval van ""Vaste posities""De nummers van de posities (Zi, Zj) en de proefgewichtverdeling van de massa worden weergegeven.".

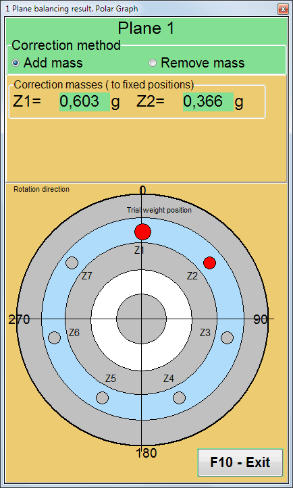

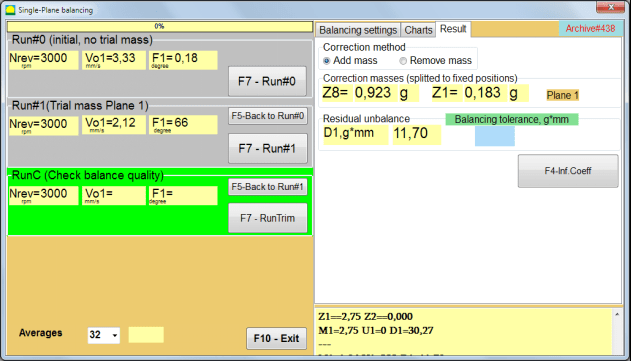

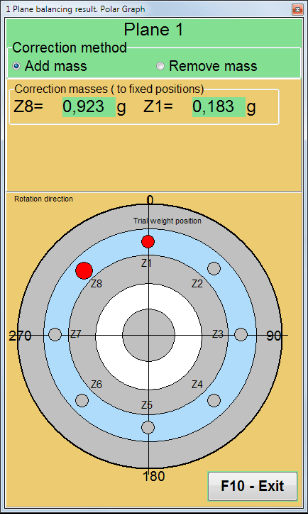

Fig. 7.20. Balanceren in één vlak. Run#1 en balanceerresultaat.

Als Polaire grafiek polair diagram wordt weergegeven.

Fig. 7.21. Het resultaat van balanceren. Polaire grafiek.

Fig. 7.22. Het resultaat van balanceren. Gewicht gesplitst (vaste posities)

Ook als ""Polaire grafiek"" is aangevinkt, er wordt een polaire grafiek weergegeven.

Fig. 7.23. Gewicht verdeeld over vaste posities. Polaire grafiek

⚠️ Let op!

- Na het voltooien van het meetproces bij de tweede run (""Run#1 (proefmassa vlak 1)"Bij het balanceren van de machine is het noodzakelijk de rotatie te stoppen en het geplaatste proefgewicht te verwijderen. Vervolgens moet het correctiegewicht op de rotor worden geplaatst (of verwijderd) volgens de gegevens in het resultaatenoverzicht.

Als het proefgewicht niet is verwijderd, moet u overschakelen naar de ""Balanceringsinstellingen""tabblad en schakel het selectievakje in" in"Laat het testgewicht in vlak1"Schakel dan terug naar de ""Resultaat""tab. Het gewicht en de installatiehoek van het correctiegewicht worden automatisch opnieuw berekend.

- De hoekpositie van het correctiegewicht wordt bepaald vanaf de plaats waar het proefgewicht is geïnstalleerd. De referentierichting van de hoek komt overeen met de draairichting van de rotor.

- In het geval van ""Vaste positie""- de 1st positie (Z1) valt samen met de plaats van installatie van het testgewicht. De telrichting van het positienummer is in de draairichting van de rotor.

- Standaard wordt het correctiegewicht aan de rotor toegevoegd. Dit wordt aangegeven door het label in de ""Voeg toe"" veld. Als u het gewicht verwijdert (bijvoorbeeld door te boren), moet u een markering aanbrengen in het ""Verwijder""veld, waarna de hoekpositie van het correctiegewicht automatisch 180º zal veranderen.

Nadat het correctiegewicht op de balanceerrotor in het werkvenster is geïnstalleerd, is het noodzakelijk om een RunC (trim) uit te voeren en de effectiviteit van de uitgevoerde balancering te evalueren.

RunC (Controleer de balanskwaliteit)

⚠️ Let op! Voordat de meting op de RunCHet is noodzakelijk om de rotor van de machine aan te zetten en te controleren of deze in de bedrijfsmodus is gekomen (stabiele rotatiefrequentie).

Om trillingsmetingen uit te voeren in de ""RunC (Controleer de balanskwaliteit)"" sectie, klik op de ""F7 - RunTrim""knop (of druk op de F7-toets op het toetsenbord).

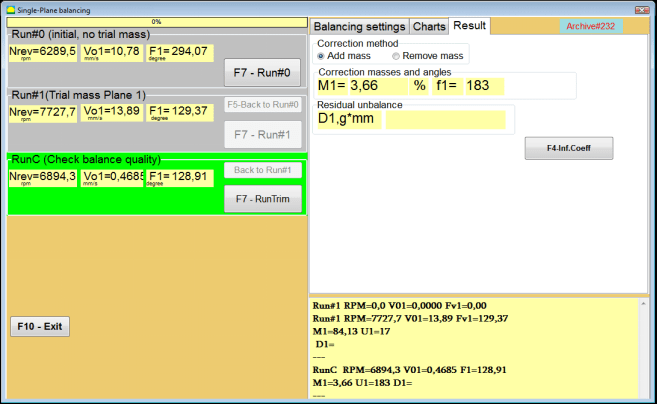

Na succesvolle afronding van het meetproces, in de ""RunC (Controleer de balanskwaliteit)"In het gedeelte "linkerpaneel" verschijnen de resultaten van de meting van het rotortoerental (RPM), evenals de waarde van de RMS-component (Vo1) en de fase (F1) van 1x trilling.

In de ""Resultaat"In het tabblad "" worden de resultaten van de berekening van de massa en de installatiehoek van het extra correctiegewicht weergegeven.

Fig. 7.24. Balanceren in één vlak. Een RunTrim uitvoeren. Tabblad Resultaat

Dit gewicht kan worden toegevoegd aan het correctiegewicht dat al op de rotor is gemonteerd om de resterende onbalans te compenseren. Bovendien wordt de resterende onbalans van de rotor na het balanceren weergegeven in het onderste deel van dit venster.

Als de hoeveelheid resttrilling en/of resterende onbalans van de gebalanceerde rotor voldoet aan de tolerantie-eisen die zijn vastgelegd in de technische documentatie, kan het balanceerproces worden voltooid.

Anders kan het balanceerproces doorgaan. Dit maakt de methode van opeenvolgende benaderingen mogelijk om mogelijke fouten te corrigeren die kunnen optreden tijdens het installeren (verwijderen) van het correctiegewicht op een gebalanceerde rotor.

Bij het voortzetten van het balanceerproces op de balanceerrotor is het noodzakelijk om extra correctiemassa toe te voegen (of te verwijderen). De parameters hiervan worden aangegeven in het betreffende gedeelte."Correctiemassa's en hoeken".

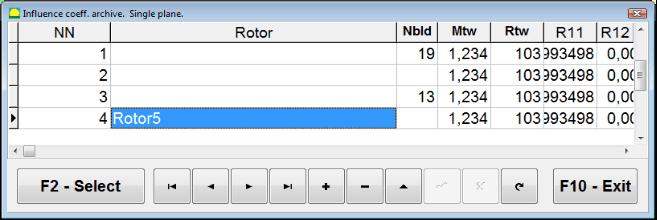

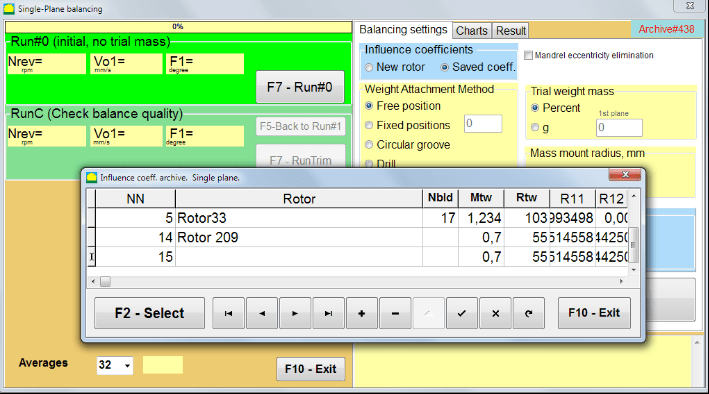

Invloedcoëfficiënten (1-vlak)

De ""F4-Inf.Coeff"" knop in de ""Resultaat"Het tabblad "Invloedscoëfficiënten" wordt gebruikt om de coëfficiënten voor rotorbalancering (invloedscoëfficiënten) die zijn berekend op basis van de resultaten van kalibratieruns te bekijken en in het computergeheugen op te slaan.

Wanneer erop gedrukt wordt, de ""Invloedcoëfficiënten (enkelvoudig vlak)""Er verschijnt een venster op het computerscherm waarin de balanscoëfficiënten worden weergegeven die zijn berekend op basis van de resultaten van de kalibratie (test)runs. Als het de bedoeling is om tijdens het daaropvolgende balanceren van deze machine de ""Opgeslagen coeff.""Modus, deze coëfficiënten moeten in het computergeheugen worden opgeslagen.".

Klik hiervoor op de ""F9 - Opslaan""knop en ga naar de tweede pagina van de ""Invloedcoëfficiënt archief. Enkelvoudig vlak."

Fig. 7.25. Uitbalanceringscoëfficiënten in het 1e vlak

Vervolgens moet u de naam van deze machine invoeren in het veld ""Rotor""kolom en klik""F2-Opslaan""knop om de opgegeven gegevens op de computer op te slaan.

Je kunt dan terugkeren naar het vorige venster door op de " te drukken."F10-Uitgang""knop (of de F10-functietoets op het computertoetsenbord).

Afbeelding 7.26. "Archief van invloedscoëfficiënten. Enkelvoudig vlak.""

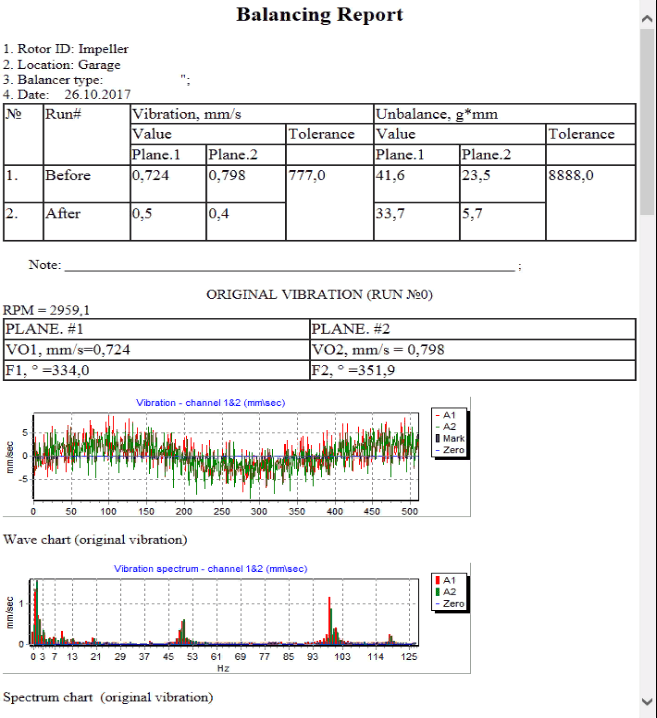

Balansverslag

Nadat alle gegevens zijn gebalanceerd, worden ze opgeslagen en wordt het Balanceringsrapport aangemaakt. U kunt het rapport bekijken en bewerken in de ingebouwde editor. In het venster ""Het archief in één vlak in balans brengen"" (Afbeelding 7.9) druk op knop ""F9 -Rapport""om toegang te krijgen tot de editor voor het balansrapport.".

Figuur 7.27. Balanceringsrapport.

Opgeslagen coëfficiënt-balanceringsprocedure met opgeslagen invloedscoëfficiënten in 1 vlak

Opzetten van het meetsysteem (invoeren van initiële gegevens)

Opgeslagen coëfficiënt balanceren kan worden uitgevoerd op een machine waarvoor de balanceercoëfficiënten al zijn bepaald en ingevoerd in het computergeheugen.

⚠️ Let op! Bij het balanceren met opgeslagen coëfficiënten moeten de trillingssensor en de fasehoeksensor op dezelfde manier worden geïnstalleerd als bij het eerste balanceren.

Invoer van de initiële gegevens voor Opgeslagen coëfficiënt balanceren (zoals in het geval van primaire(""Nieuwe rotor"") balanceren) begint in de ""Balanceren op één vlak. Balancing-instellingen.".

In dit geval, in de ""Invloedcoëfficiënten"" sectie, selecteer de ""Opgeslagen coëfficiënt"" item. In dit geval de tweede pagina van de ""Invloed coëfficiënt archief. Enkel vlak.", waarin een archief van de opgeslagen balanceringscoëfficiënten wordt bewaard.

Fig. 7.28. Balanceren met opgeslagen invloedscoëfficiënten in 1 vlak

Door met de knoppen "►" of "◄" door de tabel van dit archief te navigeren, kunt u de gewenste gegevens met de balanscoëfficiënten van de betreffende machine selecteren. Om deze gegevens vervolgens in de huidige metingen te gebruiken, drukt u op de knop ""F2 - Kiezen"" knop.

Daarna worden de inhoud van alle andere vensters van de ""Balanceren op één vlak. Balancing-instellingen."worden automatisch ingevuld.

Nadat de invoer van de initiële gegevens is voltooid, kunt u beginnen met meten.

Metingen tijdens het balanceren met opgeslagen invloedscoëfficiënten

Voor het balanceren met opgeslagen invloedscoëfficiënten zijn slechts één eerste run en minstens één testrun van de balanceermachine nodig.

⚠️ Let op! Voordat de meting wordt gestart, moet de rotor ingeschakeld worden en moet gecontroleerd worden of de rotatiefrequentie stabiel is.

Om de meting van trillingsparameters uit te voeren in de ""Run#0 (Initieel, geen proefmassa)"" sectie, druk op ""F7 - Uitvoeren#0""(of druk op de F7-toets op het toetsenbord van de computer).

Fig. 7.29. Balanceren met opgeslagen invloedscoëfficiënten in één vlak. Resultaten na één run.

In de overeenkomstige velden van ""Uitvoeren#0"In dit gedeelte worden de resultaten van de meting van het toerental van de rotor (RPM), de waarde van de RMS-component (V01) en de fase (F1) van de 1x-trilling weergegeven.

Tegelijkertijd, de ""Resultaat"Op dit tabblad worden de resultaten weergegeven van de berekening van de massa en de hoek van het correctiegewicht dat op de rotor moet worden aangebracht om de onbalans te compenseren.

Bovendien worden bij gebruik van een poolcoördinatensysteem de massawaarden en de inbouwhoeken van de correctiegewichten op het display weergegeven.

In het geval van het splitsen van het correctiegewicht op de vaste posities, worden de nummers van de posities van de balansrotor en de massa van het gewicht dat erop geïnstalleerd moet worden weergegeven.

Verder wordt het balanceringsproces uitgevoerd in overeenstemming met de aanbevelingen in sectie 7.4.2. voor primaire balancering.

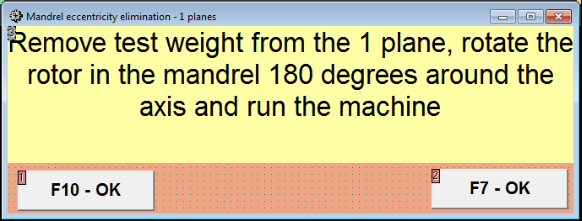

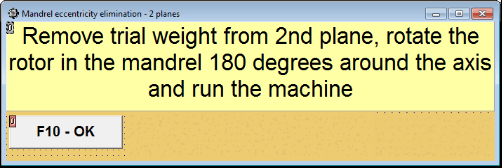

Excentriciteit van de doorn elimineren (index balanceren)

Als de rotor tijdens het balanceren in een cilindrische doorn wordt geplaatst, kan de excentriciteit van de doorn een extra fout introduceren. Om deze fout te elimineren, moet de rotor 180 graden in de doorn worden geplaatst en een extra start uitvoeren. Dit wordt indexbalanceren genoemd.

Om indexbalanceringen uit te voeren, is een speciale optie voorzien in het Balanset-1A programma. Wanneer het vakje Excentriciteit van de as is aangevinkt, verschijnt er een extra RunEcc-sectie in het balanceervenster.

Afb. 7.30. Het werkvenster voor Indexbalancing.

Nadat Run # 1 (proefmassavlak 1) is uitgevoerd, verschijnt het volgende venster

Afb. 7.31 Aandachtsvenster voor indexbalancering.

Nadat de rotor 180° gedraaid is, moet de Run Ecc worden voltooid. Het programma berekent automatisch de werkelijke rotoronbalans zonder de excentriciteit van de doorn te beïnvloeden.

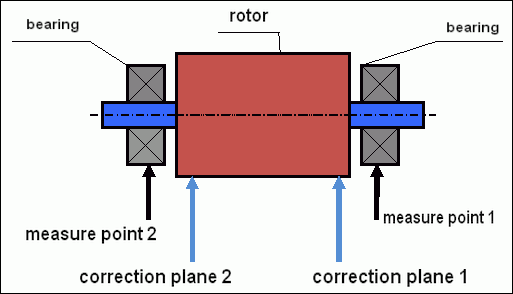

7.5 Tweevlaksbalancering

Voordat u begint te werken in de Uitbalanceren op twee vlakken modus is het noodzakelijk om trillingssensoren op de machinebehuizing te installeren op de geselecteerde meetpunten en deze aan te sluiten op respectievelijk de ingangen X1 en X2 van de meeteenheid.

Een optische fasehoeksensor moet worden aangesloten op ingang X3 van de meeteenheid. Om deze sensor te gebruiken, moet bovendien een reflecterende tape op het toegankelijke rotoroppervlak van de balanceermachine worden geplakt.

Gedetailleerde vereisten voor het kiezen van de installatielocatie van sensoren en hun montage op de faciliteit tijdens het balanceren worden uiteengezet in Appendix 1.

Het werk aan het programma in de ""Uitbalanceren op twee vlakken"De modus start vanuit het hoofdvenster van het programma.

Klik op de ""F3-Twee Vliegtuig""knop (of druk op de F3-toets op het toetsenbord van de computer).

Klik vervolgens op de knop "F7 – Balanceren", waarna een werkvenster op het computerscherm verschijnt (zie figuur 7.13) waarin u het archief kunt selecteren voor het opslaan van gegevens tijdens het balanceren in twee vlakken.

Fig. 7.32 Archiefvenster met twee vlakken balanceren.

In dit venster moet u de gegevens van de gebalanceerde rotor invoeren. Nadat u op de ""F10-OK""Klik op de knop, er verschijnt een venster voor het balanceren.

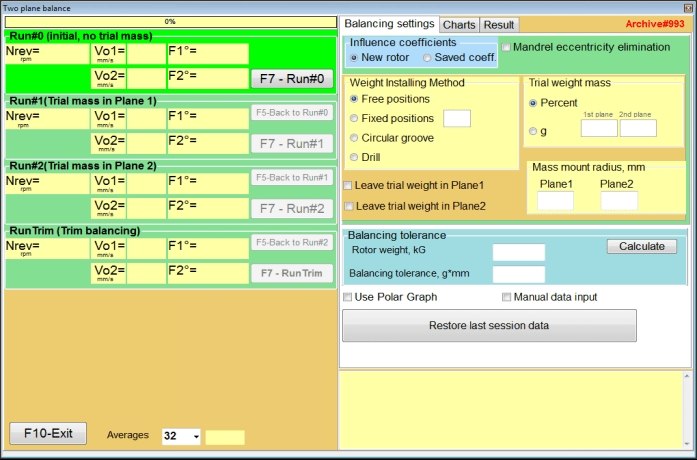

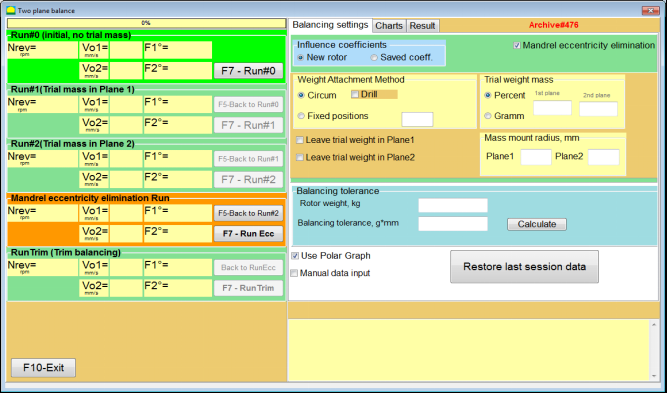

Uitbalanceringsinstellingen (2-vlak)

Afb. 7.33. Balanceren in twee vlakken venster.

Aan de rechterkant van het raam bevindt zich de ""Balanceringsinstellingen""Tabblad voor het invoeren van instellingen vóór het balanceren.".

- Invloedcoëfficiënten - Het balanceren van een nieuwe rotor of balanceren met behulp van opgeslagen invloedscoëfficiënten (balanceercoëfficiënten)

- Excentriciteit van de doorn elimineren - Balanceren met een extra start om de invloed van de excentriciteit van de doorn te elimineren.

- Gewicht Bevestigingsmethode - Het plaatsen van correctiegewichten op een willekeurige plaats op de omtrek van de rotor of op een vaste positie. Berekeningen voor het boren bij het verwijderen van de massa.

- "Vrije positie""- Gewichten kunnen op willekeurige hoekposities op de omtrek van de rotor worden aangebracht.".

- "Vaste positie""Het gewicht kan op vaste hoekposities op de rotor worden aangebracht, bijvoorbeeld op bladen of gaten (bijvoorbeeld 12 gaten – 30 graden), enz. Het aantal vaste posities moet in het daarvoor bestemde veld worden ingevoerd. Na het balanceren zal het programma het gewicht automatisch in twee delen splitsen en het aantal posities aangeven waarop de verkregen massa's moeten worden aangebracht.".

- Proefgewicht massa - Proefgewicht

- Proefgewicht in vlak1 / vlak2 laten - Verwijder of laat het proefgewicht zitten tijdens het balanceren.

- Massamontageradius, mm - Straal voor het monteren van proef- en correctiegewichten

- Tolerantie uitbalanceren - Het invoeren of berekenen van resttoleranties voor onbalans in g-mm

- Polaire grafiek gebruiken - Gebruik een polaire grafiek om de balanceringsresultaten weer te geven.

- Handmatige gegevensinvoer - Handmatige gegevensinvoer voor het berekenen van de balansgewichten

- Laatste sessiegegevens herstellen - Herstel van de meetgegevens van de laatste sessie in het geval dat het balanceringsproces niet verder kan worden voortgezet.

2 vliegtuigen balanceren. Nieuwe rotor

Opzetten van het meetsysteem (invoeren van initiële gegevens)

Invoer van de initiële gegevens voor de Nieuwe rotor balanceren in de ""Tweevlaksbalancering. Instellingen".

In dit geval, in de ""Invloedcoëfficiënten"" sectie, selecteer de ""Nieuwe rotor"" item.

Verder, in het gedeelte ""Proefgewicht massa""U moet de meeteenheid voor de massa van het proefgewicht selecteren - ""Gram"" of ""Percentage".

Bij het kiezen van de meeteenheid"Percentage"Alle verdere berekeningen van de massa van het correctiegewicht zullen worden uitgevoerd als een percentage ten opzichte van de massa van het proefgewicht.

Bij het kiezen van de ""Gram""Als meeteenheid worden alle verdere berekeningen van de massa van het correctiegewicht in grammen uitgevoerd. Voer vervolgens de gewenste waarde in de vensters rechts van de tekst in.""Gram""De massa van de proefgewichten die op de rotor zullen worden gemonteerd.".

⚠️ Let op! Indien het nodig is om de " te gebruiken"Opgeslagen coeff.""Modus voor verder werk tijdens de eerste balancering: de massa van de proefgewichten moet worden ingevoerd in gram.

Selecteer vervolgens ""Gewicht Bevestigingsmethode" - "Circum"" of ""Vaste positie".

Als u " selecteert"Vaste positie""U moet het aantal posities invoeren.".

Berekening van tolerantie voor resterende onbalans (balanceringstolerantie)

De tolerantie voor restonbalans (balanceertolerantie) kan worden berekend volgens de procedure beschreven in ISO 1940 Trillingen. Eisen voor balanskwaliteit voor rotoren in een constante (stijve) toestand. Deel 1. Specificatie en verificatie van balanstoleranties.

Afb. 7.34. Berekeningsvenster voor balanceringstolerantie

Eerste run (Run#0)

Bij het balanceren in twee vlakken in de ""Nieuwe rotor""In deze modus vereist balanceren drie kalibratieruns en ten minste één testrun van de balanceermachine.

De trillingsmeting bij de eerste opstart van de machine wordt uitgevoerd in de ""Balans in twee vlakken"" werkvenster in de ""Uitvoeren#0"" sectie.

Fig. 7.35. Meetresultaten bij balanceren in twee vlakken na de eerste run.

⚠️ Let op! Voordat u met de meting begint, moet u de rotatie van de rotor van de balanceermachine inschakelen (eerste run) en controleren of deze in de bedrijfsmodus is gegaan met een stabiele snelheid.

Om trillingsparameters te meten in de Uitvoeren#0 klik op de sectie ""F7 - Uitvoeren#0""knop (of druk op de F7-toets op een computertoetsenbord)

De resultaten van het meten van de rotorsnelheid (RPM), de waarde RMS (VО1, VО2) en de fasen (F1, F2) van 1x trilling verschijnen in de overeenkomstige vensters van de Uitvoeren#0 sectie.

Run#1.Trial massa in vlak1

Voordat we beginnen met het meten van trillingsparameters in de ""Run#1.Trial massa in vlak1"In het "gedeelte" moet u de rotatie van de rotor van de balanceermachine stoppen en er een proefgewicht op plaatsen, met de massa die is geselecteerd in de ""Proefgewicht massa"" sectie.

⚠️ Let op!

- De kwestie van de keuze van de massa van de proefgewichten en hun montageplaats op de rotor van een balanceermachine wordt uitgebreid besproken in Bijlage 1.

- Als het nodig is om de Opgeslagen coeff. Bij toekomstig werk moet de plaats voor het aanbrengen van het testgewicht noodzakelijkerwijs samenvallen met de plaats voor het aanbrengen van de markering die wordt gebruikt om de fasehoek af te lezen.

Hierna is het noodzakelijk om de rotor van de balanceermachine weer aan te zetten en ervoor te zorgen dat deze in de bedrijfsmodus komt.

Om trillingsparameters te meten in de ""Run # 1.Trial massa in vlak1"" sectie, klik op de ""F7 - Uitvoeren#1""knop (of druk op de F7-toets op het toetsenbord van de computer).

Zodra het meetproces succesvol is afgerond, keert u terug naar het tabblad met meetresultaten.

In dit geval, in de overeenkomstige vensters van de ""Run#1. Proefmassa in vlak1"" sectie, de resultaten van het meten van de rotorsnelheid (RPM), evenals de waarde van de componenten van de RMS (V01, V02) en fasen (F1, F2) van 1x trilling.

""Run # 2.Trial mass in Plane2""

Voordat we beginnen met het meten van trillingsparameters in het gedeelte ""Run # 2.Trial massa in vlak2""U moet de volgende stappen uitvoeren:

- stop de rotatie van de rotor van de balanceermachine;

- verwijder het proefgewicht dat in vlak 1 is geïnstalleerd;

- Plaats een proefgewicht in vlak 2, de massa die is geselecteerd in het gedeelte ""Proefgewicht massa".

Schakel hierna de rotor van de balanceermachine in en controleer of deze op bedrijfssnelheid is gekomen.

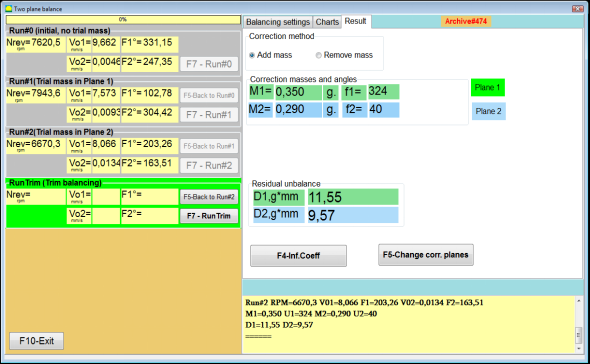

Om te beginnen met het meten van de trillingen in de ""Run # 2.Trial massa in vlak2"" sectie, klik op de ""F7 - Uitvoeren # 2""knop (of druk op de F7-toets op het toetsenbord van de computer). Vervolgens de ""Resultaat""tabblad wordt geopend.

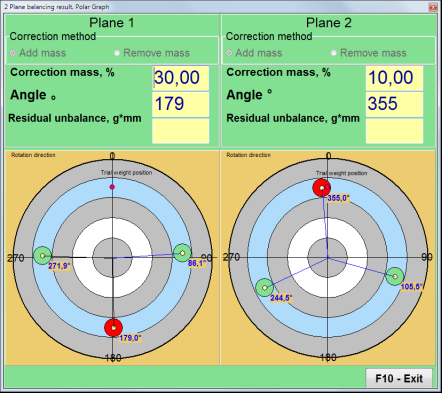

In het geval van gebruik van de Gewicht Bevestigingsmethode" - "Vrije posities, het display toont de massawaarden (M1, M2) en installatiehoeken (f1, f2) van de correctiegewichten.

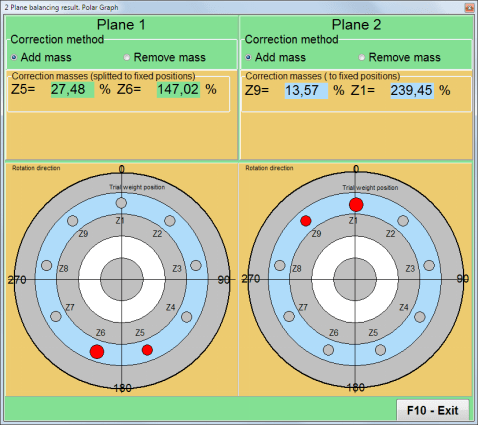

Fig. 7.36. Resultaten van de berekening van correctiegewichten - vrije positie

Fig. 7.37. Resultaten van de berekening van correctiegewichten - vrije stand. Polair diagram

Bij gebruik van de methode met gewichtsbevestiging" – "Vaste posities

Figuur 7.38. Resultaten van de berekening van de correctiegewichten – vaste positie.

Fig. 7.39. Resultaten van de berekening van correctiegewichten - vaste positie. Polair diagram.

In het geval van gebruik van de methode met gewichtsbevestiging –"Ronde groef"

Figuur 7.40. Resultaten van de berekening van de correctiegewichten – Cirkelvormige groef.

⚠️ Let op!

- Nadat het meetproces op de RUN#2 van de balanceermachine, stop je de rotatie van de rotor en verwijder je het eerder geïnstalleerde testgewicht. Vervolgens kun je corrigerende gewichten installeren (of verwijderen).

- De hoekpositie van de correctiegewichten in het poolcoördinatensysteem wordt geteld vanaf de montageplaats van het proefgewicht in de draairichting van de rotor.

- In het geval van ""Vaste positie""- de 1st positie (Z1) valt samen met de plaats van installatie van het testgewicht. De telrichting van het positienummer is in de draairichting van de rotor.

- Standaard wordt het correctiegewicht aan de rotor toegevoegd. Dit wordt aangegeven door het label in de ""Voeg toe"" veld. Als u het gewicht verwijdert (bijvoorbeeld door te boren), moet u een markering aanbrengen in het ""Verwijder""veld, waarna de hoekpositie van het correctiegewicht automatisch 180º zal veranderen.

RunC (trimrun)

Na het installeren van het correctiegewicht op de balanceerrotor is het noodzakelijk om een RunC (trim) uit te voeren en de effectiviteit van het uitgevoerde balanceren te evalueren.

⚠️ Let op! Voordat u met de meting tijdens de proefrit begint, moet u de rotatie van de rotor van de machine inschakelen en controleren of deze op de juiste bedrijfssnelheid is.

Om trillingsparameters te meten in het RunTrim-gedeelte (Controleer de balanskwaliteit), klikt u op ""F7 - RunTrim""knop (of druk op de F7-toets op het toetsenbord van de computer).

De resultaten van de meting van de rotatiefrequentie van de rotor (RPM) en de waarde van de RMS-component (Vо1) en fase (F1) van 1x trilling worden getoond.

De ""Resultaat"Het tabblad "" verschijnt aan de rechterkant van het werkvenster met de tabel met meetresultaten, waarin de resultaten van de berekening van de parameters van de extra correctiegewichten worden weergegeven.

Deze gewichten kunnen worden toegevoegd aan correctiegewichten die al op de rotor zijn geïnstalleerd om resterende onbalans te compenseren.

Bovendien wordt de resterende onbalans van de rotor na het balanceren weergegeven in het onderste deel van dit venster.

Wanneer de waarden van de resttrillingen en/of de restonbalans van de gebalanceerde rotor voldoen aan de tolerantievereisten die in de technische documentatie zijn vastgelegd, kan het balanceerproces worden voltooid.

Anders kan het balanceerproces doorgaan. Dit maakt de methode van opeenvolgende benaderingen mogelijk om mogelijke fouten te corrigeren die kunnen optreden tijdens het installeren (verwijderen) van het correctiegewicht op een gebalanceerde rotor.

Bij het voortzetten van het balanceerproces op de balanceerrotor is het nodig om extra correctiemassa toe te voegen (of te verwijderen). De parameters hiervan worden weergegeven in het venster "Resultaat".

In de ""Resultaat""In het venster zijn twee bedieningsknoppen beschikbaar - ""F4-Inf.Coeff", "F5 - Wijzig correctievlakken".

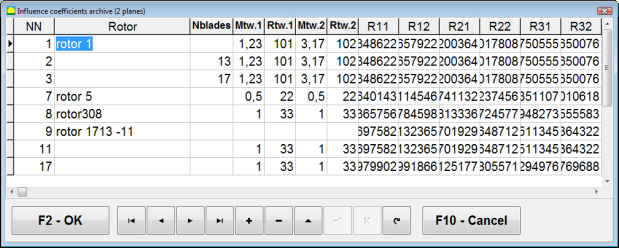

Invloedcoëfficiënten (2 vlakken)

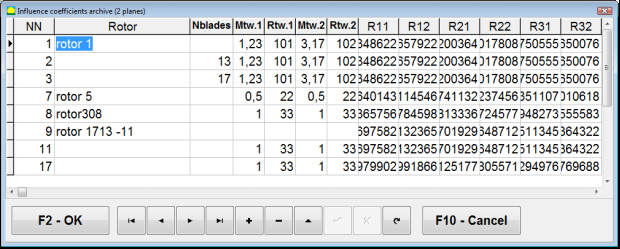

De ""F4-Inf.Coeff"Met de "" knop (of de F4-functietoets op het computertoetsenbord) kunt u de rotorbalanceringscoëfficiënten bekijken en opslaan in het computergeheugen. Deze coëfficiënten zijn berekend op basis van de resultaten van twee kalibratiestarts.

Wanneer erop gedrukt wordt, de ""Invloedcoëfficiënten (twee vlakken)""Er verschijnt een werkvenster op het computerscherm, waarin de balanscoëfficiënten worden weergegeven die zijn berekend op basis van de resultaten van de eerste drie kalibratiestarts.

Fig. 7.41. Werkvenster met balanceercoëfficiënten in 2 vlakken.

In de toekomst, wanneer het balanceren van een dergelijk type machine vereist is, zal het gebruik van ""Opgeslagen coeff.""modus en balanceringscoëfficiënten opgeslagen in het computergeheugen.".

Om coëfficiënten op te slaan, klikt u op ""F9 - Opslaan""knop en ga naar de ""Invloedcoëfficiënten archief (2-vlakken)""vensters (zie figuur 7.42)

Afb. 7.42. De tweede pagina van het werkvenster met balanceercoëfficiënten in 2 vlakken.

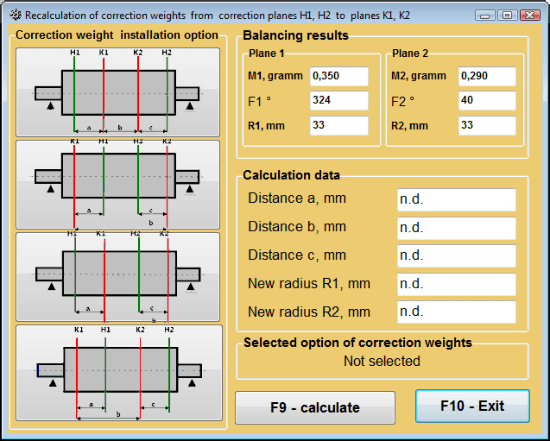

Correctievlakken wijzigen

De ""F5 - Wijzig correctievlakken"De knop "" wordt gebruikt wanneer de positie van de correctievlakken moet worden gewijzigd, bijvoorbeeld wanneer de massa's en installatiehoeken van de correctiegewichten opnieuw moeten worden berekend.

Deze modus is vooral nuttig bij het balanceren van rotoren met een complexe vorm (bijvoorbeeld krukassen).

Wanneer deze knop wordt ingedrukt, verschijnt het werkvenster ""Herberekening van correctiegewichten massa en hoek naar andere correctievlakken"" wordt weergegeven op het computerscherm.

In dit werkvenster moet je een van de 4 mogelijke opties selecteren door op de bijbehorende afbeelding te klikken.

De oorspronkelijke correctievlakken (Н1 en Н2) zijn groen gemarkeerd, en de nieuwe (K1 en K2), waarvoor het verslag wordt gegeven, rood.

Vervolgens, in de ""Berekeningsgegevens"Voer in dit gedeelte de gevraagde gegevens in, waaronder:

- de afstand tussen de overeenkomstige correctievlakken (a, b, c);

- nieuwe waarden van de stralen van de installatie van correctiegewichten op de rotor (R1', R2').

Nadat u de gegevens hebt ingevoerd, moet u op de knop ""F9-berekenen"

De berekeningsresultaten (massa's M1, M2 en inbouwhoeken van de correctiegewichten f1, f2) worden weergegeven in het overeenkomstige gedeelte van dit werkvenster.

Figuur 7.43 Correctievlakken wijzigen. Herberekening van correctiemassa en -hoek ten opzichte van andere correctievlakken.

Opgeslagen coëff. balanceren in 2 vlakken

Opgeslagen coëfficiënt balanceren kan worden uitgevoerd op een machine waarvoor de balanceercoëfficiënten al zijn bepaald en opgeslagen in het computergeheugen.

⚠️ Let op! Bij het opnieuw balanceren moeten de trillingssensoren en de fasehoeksensor op dezelfde manier worden geïnstalleerd als bij het eerste balanceren.

Het invoeren van de begingegevens voor de herbalancering begint in de ""Tweevlaksbalans. Balanceerinstellingen".

In dit geval, in de ""Invloedcoëfficiënten"" sectie, selecteer de ""Opgeslagen coeff.""Item. In dit geval het raam""Invloedcoëfficiënten archief (2-vlakken)"" zal verschijnen, waarin het archief van de eerder vastgestelde balanceringscoëfficiënten is opgeslagen.

Door met de knoppen "►" of "◄" door de tabel van dit archief te navigeren, kunt u de gewenste gegevens met de balanscoëfficiënten van de betreffende machine selecteren. Om deze gegevens vervolgens in de huidige metingen te gebruiken, drukt u op de knop ""F2 - OK""knop" en keer terug naar het vorige werkvenster.

Fig. 7.44. De tweede pagina van het werkvenster met balanceercoëfficiënten in 2 vlakken.

Daarna worden de inhoud van alle andere vensters van de ""Balanceren in 2 pl. Brongegevens"" wordt automatisch ingevuld.

Opgeslagen coeff. Uitbalancering

"Opgeslagen coeff.""Voor het balanceren is slechts één afstelstart en minstens één teststart van de balanceermachine nodig.".

Trillingsmeting bij de afstemstart (Uitvoeren # 0) van de machine wordt uitgevoerd in de ""Balanceren in 2 vlakken""werkvenster met een tabel met balansresultaten in de Uitvoeren # 0 sectie.

⚠️ Let op! Voordat de meting wordt gestart, moet de rotor van de balanceermachine worden aangezet en moet worden gecontroleerd of deze met een stabiele snelheid in de werkmodus is gekomen.

Om trillingsparameters te meten in de Uitvoeren # 0 klik op de sectie ""F7 - Uitvoeren#0""knop (of druk op de F7-toets op het toetsenbord van de computer).

De resultaten van de meting van het rotortoerental (RPM), evenals de waarde van de componenten van de RMS (VО1, VО2) en fasen (F1, F2) van de 1x-trilling verschijnen in de overeenkomstige velden van de Uitvoeren # 0 sectie.

Tegelijkertijd, de ""Resultaat""Het tabblad wordt geopend, waarop de resultaten worden weergegeven van de berekening van de parameters van de correctiegewichten die op de rotor moeten worden aangebracht om de onbalans te compenseren.

Bovendien worden bij gebruik van het poolcoördinatensysteem de massawaarden en installatiehoeken van de correctiegewichten op het display weergegeven.

In het geval van decompositie van correctieve gewichten op de bladen, worden de nummers van de bladen van de balansrotor en de massa van de gewichten die erop geïnstalleerd moeten worden weergegeven.

Verder wordt het balanceringsproces uitgevoerd in overeenstemming met de aanbevelingen in sectie 7.6.1.2. voor primaire balancering.

⚠️ Let op!

- Na voltooiing van het meetproces na de tweede start van de gebalanceerde machine stop je de rotatie van de rotor en verwijder je het eerder ingestelde testgewicht. Pas dan kun je beginnen met het aanbrengen (of verwijderen) van correctiegewichten op de rotor.

- Het tellen van de hoekpositie van de plaats van toevoeging (of verwijdering) van het correctiegewicht uit de rotor wordt uitgevoerd op de installatieplaats van het testgewicht in het poolcoördinatensysteem. De telrichting valt samen met de richting van de rotatiehoek van de rotor.

- Bij balanceren op de bladen valt het gebalanceerde rotorblad, aangeduid als positie 1, samen met de plaats waar het proefgewicht is geïnstalleerd. De referentierichting van het blad, weergegeven op het computerscherm, wordt bepaald in de draairichting van de rotor.

- In deze versie van het programma wordt standaard aangenomen dat er een correctiegewicht aan de rotor wordt toegevoegd. De tag in het veld "Toevoegen" bevestigt dit. In geval van correctie van de onbalans door het verwijderen van een gewicht (bijvoorbeeld door te boren) moet er een tag in het veld "Verwijderen" worden geplaatst. De hoekpositie van het correctiegewicht zal dan automatisch 180º veranderen.

Eliminatie van excentriciteit van de doorn (indexbalancering) - Twee vlakken

Als de rotor tijdens het balanceren in een cilindrische doorn wordt geplaatst, kan de excentriciteit van de doorn een extra fout introduceren. Om deze fout te elimineren, moet de rotor 180 graden in de doorn worden geplaatst en een extra start uitvoeren. Dit wordt indexbalanceren genoemd.

Om indexbalanceringen uit te voeren, is een speciale optie voorzien in het Balanset-1A programma. Wanneer het vakje Excentriciteit van de as is aangevinkt, verschijnt er een extra RunEcc-sectie in het balanceervenster.

Afb. 7.45. Het werkvenster voor Indexbalancing.

Na het uitvoeren van Run # 2 (Trial Mass Plane 2) verschijnt een venster

Fig. 7.46. Aandacht vensters

Nadat de rotor 180° gedraaid is, moet de Run Ecc worden voltooid. Het programma berekent automatisch de werkelijke rotoronbalans zonder de excentriciteit van de doorn te beïnvloeden.

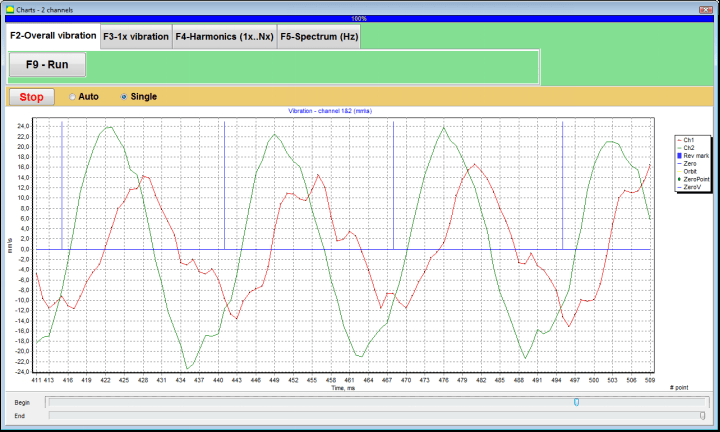

7.6 Grafiekmodus

Het werken in de modus "Grafieken" begint vanuit het beginvenster (zie figuur 7.1) door op " te drukken."F8 – Grafieken". Vervolgens opent een venster "Meting van trillingen op twee kanalen. Grafieken" (zie figuur 7.19).

Afbeelding 7.47. Bedieningsvenster "Meting van trillingen op twee kanalen. Grafieken".

In deze modus is het mogelijk om vier versies van de trillingsgrafiek te plotten.

De eerste versie maakt het mogelijk om een tijdlijnfunctie van de totale trilling (van trillingssnelheid) op de eerste en tweede meetkanalen te krijgen.

Met de tweede versie kun je grafieken krijgen van trillingen (van trillingssnelheid), die optreden op rotatiefrequentie en zijn hogere harmonische componenten.

Deze grafieken worden verkregen als resultaat van het synchroon filteren van de totale trillingstijdfunctie.

De derde versie biedt trillingsdiagrammen met de resultaten van de harmonische analyse.

De vierde versie maakt het mogelijk om een trillingsgrafiek op te vragen met de resultaten van de spectrumanalyse.

Grafieken van de algehele trillingen

Om een algemene trillingsgrafiek in het werkingsgebied te tekenen"Meting van trillingen op twee kanalen. Grafieken""Het is noodzakelijk om de bedrijfsmodus te selecteren.""algemene trilling"" door op de juiste knop te klikken. Stel vervolgens de trillingsmeting in in het vak "Duur, in seconden" door op de knop "▼" te klikken en selecteer uit de vervolgkeuzelijst de gewenste duur van het meetproces, die gelijk kan zijn aan 1, 5, 10, 15 of 20 seconden;

Druk (klik) op de knop zodra u klaar bent."F9-Klik op "Meten" en het trillingsmeetproces start gelijktijdig op twee kanalen.

Na voltooiing van het meetproces verschijnen in het bedieningsvenster grafieken van de tijdfunctie van de totale trilling van het eerste (rood) en het tweede (groen) kanaal (zie Fig. 7.47).

Op deze grafieken wordt de tijd uitgezet op de X-as en de amplitude van de trillingssnelheid (mm/sec) op de Y-as.

Figuur 7.48. Werkvenster voor de uitvoer van de tijdfunctie van de totale trillingsgrafieken

Er zijn ook markeringen (blauw gekleurd) in deze grafieken die grafieken van de totale trilling verbinden met de rotatiefrequentie van de rotor. Bovendien geeft elke markering het begin (einde) van de volgende omwenteling van de rotor aan.

Als je de schaal van de grafiek op de X-as wilt veranderen, kun je de schuifregelaar gebruiken, aangegeven door een pijl op fig. 7.20.

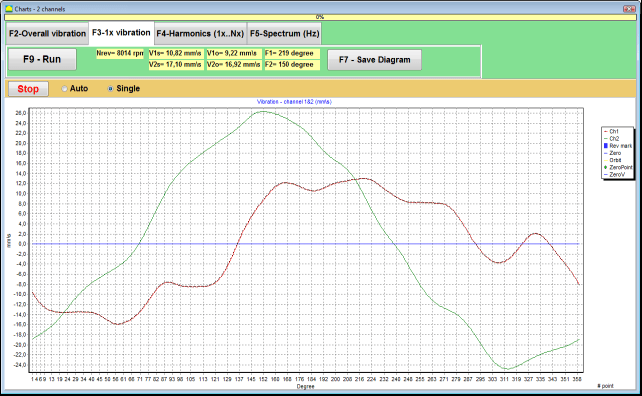

Grafieken van 1x trillingen

Om een 1x trillingsgrafiek in het werkvenster weer te geven"Meting van trillingen op twee kanalen. Grafieken""Het is noodzakelijk om de bedrijfsmodus te selecteren.""1x trilling"" door op de juiste knop te klikken.

Vervolgens verschijnt het bedieningsvenster "1x trilling".

Druk (klik) op de ""F9-Klik op "Meten" en het trillingsmeetproces start gelijktijdig op twee kanalen.

Afbeelding 7.49. Werkvenster voor de uitvoer van de 1x trillingsgrafieken.

Na voltooiing van het meetproces en de wiskundige berekening van de resultaten (synchroon filteren van de tijdfunctie van de totale trilling) op het scherm in het hoofdvenster over een periode gelijk aan één omwenteling van de rotor verschijnen grafieken van de 1x trilling op twee kanalen.

In dit geval wordt een grafiek voor het eerste kanaal in rood en voor het tweede kanaal in groen weergegeven. Op deze grafieken is de hoek van de rotoromwenteling uitgezet (van markering tot markering) op de X-as en de amplitude van de trillingssnelheid (mm/sec) op de Y-as.

Bovendien bevindt zich in het bovenste gedeelte van het werkvenster (rechts van de knop ""F9 – Meten"") numerieke waarden van trillingsmetingen van beide kanalen, vergelijkbaar met die we krijgen in de ""Trillingsmeter""modus, worden weergegeven.

In het bijzonder: RMS-waarde van de totale trilling (V1's, V2's), de grootte van RMS (V1o, V2o) en fase (Fi, Fj) van de 1x trilling en rotorsnelheid (Nrev).

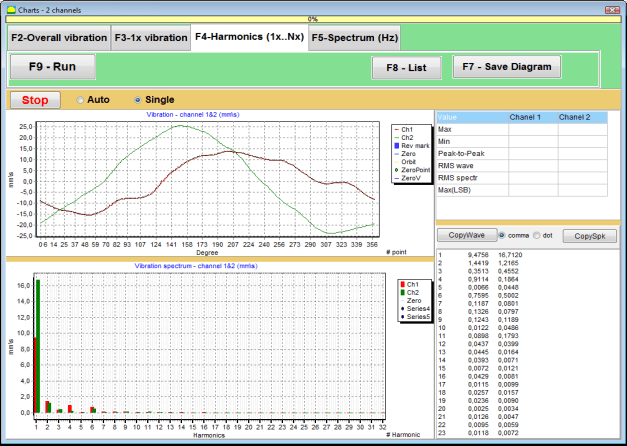

Trillingsgrafieken met de resultaten van harmonische analyse

Om een grafiek te tekenen met de resultaten van de harmonische analyse in het werkingsvenster."Meting van trillingen op twee kanalen. Grafieken""Het is noodzakelijk om de bedrijfsmodus te selecteren.""Harmonische analyse"" door op de juiste knop te klikken.

Vervolgens verschijnt een werkvenster voor de gelijktijdige weergave van grafieken van de tijdelijke functie en van het spectrum van trillingsharmonische aspecten waarvan de periode gelijk is aan of een veelvoud is van de rotatiefrequentie van de rotor.

Attentie!

In deze modus is het noodzakelijk om de fasehoeksensor te gebruiken die het meetproces synchroniseert met de rotorfrequentie van de machines waarop de sensor is ingesteld.

Figuur 7.50. Werkingsvensterharmonischen van 1x trilling.

Druk (klik) op de knop zodra u klaar bent."F9-Klik op "Meten" en het trillingsmeetproces start gelijktijdig op twee kanalen.

Na voltooiing van het meetproces verschijnen in het werkvenster grafieken van de tijdfunctie (hoge grafiek) en de harmonischen van 1x trilling (onderste grafiek).

Het aantal harmonische componenten wordt uitgezet op de X-as en de RMS van de trillingssnelheid (mm/sec) wordt uitgezet op de Y-as.

Grafieken van het trillingstijdsdomein en -spectrum

Om een spectrumgrafiek te tekenen, gebruikt u ""F5-Spectrum""tabblad:

Vervolgens verschijnt een venster voor de gelijktijdige weergave van grafieken van de golven en het trillingsspectrum.

Figuur 7.51. Werkingsvenster voor de uitvoer van het trillingsspectrum.

Druk (klik) op de knop zodra u klaar bent."F9-Klik op "Meten" en het trillingsmeetproces start gelijktijdig op twee kanalen.

Na voltooiing van het meetproces verschijnen in het werkvenster grafieken van de tijdfunctie (hoge grafiek) en het trillingsspectrum (onderste grafiek).

De trillingsfrequentie wordt uitgezet op de X-as en de RMS van de trillingssnelheid (mm/sec) wordt uitgezet op de Y-as.

In dit geval wordt een grafiek voor het eerste kanaal weergegeven in rood en voor het tweede kanaal in groen.

8. Algemene instructies voor de bediening en het onderhoud van het apparaat

8.1 Balanceren van kwaliteitscriteria (ISO 2372-norm)

De kwaliteit van het balanceren kan worden beoordeeld aan de hand van de trillingsniveaus die zijn vastgelegd in de ISO 2372-norm. De onderstaande tabel toont acceptabele trillingsniveaus voor verschillende machineklassen:

| Machineklasse | Goed (mm/sec RMS) |

Aanvaardbaar (mm/sec RMS) |

Nog steeds acceptabel (mm/sec RMS) |

Onacceptabel (mm/sec RMS) |

|---|---|---|---|---|

| Klasse 1 Kleine machines op stevige funderingen (motoren tot 15 kW) |

< 0.7 | 0.7 - 1.8 | 1.8 - 4.5 | > 4.5 |

| Klasse 2 Middelgrote machines zonder fundamenten (motoren 15-75 kW), aandrijfmechanismen tot 300 kW |

< 1.1 | 1.1 - 2.8 | 2.8 - 7.1 | > 7.1 |

| Klas 3 Grote machines op stevige funderingen (apparatuur boven 300 kW) |

< 1.8 | 1.8 - 4.5 | 4.5 - 11 | > 11 |

| Klas 4 Grote machines op lichtgewicht funderingen (apparatuur boven 300 kW) |

< 2.8 | 2.8 - 7.1 | 7.1 - 18 | > 18 |

Opmerking: Deze waarden vormen een richtlijn voor het beoordelen van de balanceringskwaliteit. Raadpleeg altijd de specificaties van de specifieke apparatuurfabrikant en de toepasselijke normen voor uw toepassing.

8.2 Onderhoudsvereisten

🔧 Regelmatig onderhoud

- ✓Regelmatige kalibratie van sensoren volgens de specificaties van de fabrikant

- ✓Houd sensoren schoon en vrij van magnetisch vuil

- ✓Bewaar de apparatuur in een beschermende koffer wanneer u deze niet gebruikt.

- ✓Bescherm de lasersensor tegen stof en vocht

- ✓Controleer de kabelverbindingen regelmatig op slijtage of beschadigingen

- ✓Werk de software bij zoals aanbevolen door de fabrikant

- ✓Zorg voor reservekopieën van belangrijke balansgegevens

📋 EU-onderhoudsnormen

Het onderhoud van de apparatuur moet voldoen aan:

- EN ISO 9001: Vereisten voor kwaliteitsmanagementsystemen

- EN 13306: Onderhoudsterminologie en definities

- EN 15341: Onderhoudsprestatie-indicatoren

- Regelmatige veiligheidsinspecties volgens de EU-machinerichtlijn

BIJLAGE 1. ROTORBALANCERING

De rotor is een onderdeel dat om een bepaalde as draait en door middel van lageroppervlakken in de steunen wordt vastgehouden. De lageroppervlakken van de rotor brengen het gewicht over op de steunen via rol- of glijlagers. Wanneer we de term "lageroppervlak" gebruiken, bedoelen we hier simpelweg de as* of de lagervervangende oppervlakken.

*Een scharnierpen (in het Duits Zapfen, oftewel "scharnierpen") is een onderdeel van een as of schacht dat door een lagerhuis wordt gedragen.

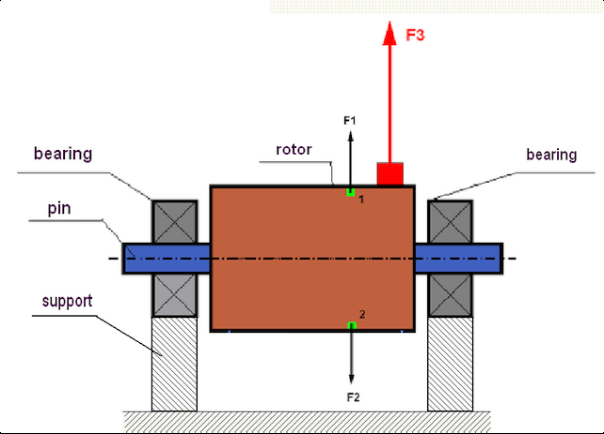

fig.1 Rotor en centrifugale krachten.

In een perfect gebalanceerde rotor is de massa symmetrisch verdeeld ten opzichte van de rotatieas. Dit betekent dat elk element van de rotor kan overeenkomen met een ander element dat symmetrisch ten opzichte van de rotatieas is geplaatst. Tijdens de rotatie oefent elk rotorelement een centrifugale kracht uit die gericht is in radiale richting (loodrecht op de rotatieas van de rotor). In een gebalanceerde rotor wordt de middelpuntvliedende kracht die op een element van de rotor werkt in evenwicht gehouden door de middelpuntvliedende kracht die op het symmetrische element werkt. Bijvoorbeeld, elementen 1 en 2 (getoond in fig.1 en groen gekleurd) worden beïnvloed door de middelpuntvliedende krachten F1 en F2: gelijk in waarde en absoluut tegengesteld in richting. Dit geldt voor alle symmetrische elementen van de rotor en dus is de totale centrifugale kracht die de rotor beïnvloedt gelijk aan 0 en is de rotor in balans. Maar als de symmetrie van de rotor wordt verbroken (in Figuur 1 is het asymmetrische element rood gemarkeerd), dan begint de ongebalanceerde centrifugaalkracht F3 op de rotor in te werken.

Tijdens het roteren verandert deze kracht de richting samen met de rotatie van de rotor. De dynamische belasting die door deze kracht ontstaat, wordt overgebracht op de lagers, wat leidt tot versnelde slijtage. Bovendien treedt onder invloed van deze variabele kracht een cyclische vervorming op van de steunen en van de fundering waarop de rotor is bevestigd, wat trillingen veroorzaakt. Om de onbalans van de rotor en de daarmee gepaard gaande trillingen te elimineren, is het noodzakelijk om balanceermassa's in te stellen die de symmetrie van de rotor herstellen.

Rotor balanceren is een bewerking om onbalans te elimineren door balansmassa's toe te voegen.

De taak van balanceren is het vinden van de waarde en de plaatsen (hoek) van de installatie van een of meer balancerende massa's.

De soorten rotoren en onbalans

Rekening houdend met de sterkte van het rotormateriaal en de grootte van de centrifugale krachten die het beïnvloeden, kunnen de rotoren in twee types verdeeld worden: stijf en flexibel.

Starre rotoren kunnen onder bedrijfsomstandigheden onder invloed van de middelpuntvliedende kracht licht vervormen. De invloed van deze vervorming kan in de berekeningen echter worden verwaarloosd.

De vervorming van flexibele rotoren mag daarentegen nooit verwaarloosd worden. De vervorming van flexibele rotoren bemoeilijkt de oplossing van het balanceerprobleem en vereist het gebruik van andere wiskundige modellen in vergelijking met de taak van het balanceren van starre rotoren. Het is belangrijk om te vermelden dat dezelfde rotor zich bij lage rotatiesnelheden kan gedragen als een starre rotor en bij hoge snelheden als een flexibele rotor. Verderop zullen we alleen het balanceren van starre rotors bekijken.

Afhankelijk van de verdeling van de onevenwichtige massa's over de lengte van de rotor, kunnen twee soorten onevenwichtigheid worden onderscheiden: statisch en dynamisch. Hetzelfde geldt voor de statische en dynamische rotorbalancering.

De statische onbalans van de rotor treedt op zonder dat de rotor draait. Met andere woorden, de rotor is in rust wanneer deze onder invloed van de zwaartekracht staat en bovendien het "zwaarste punt" naar beneden draait. Een voorbeeld van een rotor met statische onbalans is weergegeven in figuur 2.

Fig.2

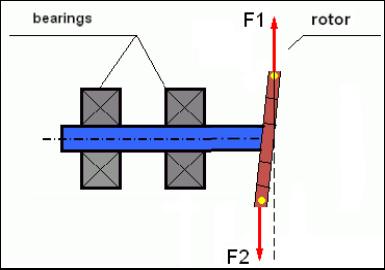

De dynamische onbalans treedt alleen op wanneer de rotor draait.

Een voorbeeld van een rotor met dynamische onbalans wordt getoond in Fig.3.

Fig.3. Dynamische onbalans van rotor - paar centrifugaalkrachten

In dit geval bevinden de ongelijke, gelijke massa's M1 en M2 zich op verschillende oppervlakken – op verschillende plaatsen langs de lengte van de rotor. In statische toestand, dat wil zeggen wanneer de rotor niet draait, wordt deze alleen beïnvloed door de zwaartekracht en houden de massa's elkaar in evenwicht. In dynamische toestand, wanneer de rotor draait, worden de massa's M1 en M2 beïnvloed door centrifugale krachten FЎ1 en FЎ2. Deze krachten zijn gelijk in waarde en tegengesteld in richting. Omdat ze zich echter op verschillende plaatsen langs de as bevinden en niet op dezelfde lijn liggen, compenseren de krachten elkaar niet. De krachten FЎ1 en FЎ2 creëren een moment dat op de rotor inwerkt. Daarom wordt deze onbalans ook wel "momentair" genoemd. Dientengevolge werken er niet-gecompenseerde centrifugale krachten in op de lagersteunen, die de verwachte krachten aanzienlijk kunnen overschrijden en de levensduur van de lagers kunnen verkorten.

Omdat dit type onbalans alleen dynamisch optreedt tijdens het draaien van de rotor, wordt het dynamisch genoemd. Het kan niet worden verholpen door statische balancering (ofwel "op de messen") of op andere vergelijkbare manieren. Om de dynamische onbalans te verhelpen, moeten twee compensatiegewichten worden geplaatst die een moment creëren dat gelijk is aan en tegengesteld gericht is aan het moment dat ontstaat door de massa's M1 en M2. De compensatiegewichten hoeven niet per se tegenover de massa's M1 en M2 te worden geplaatst en even groot te zijn. Het belangrijkste is dat ze een moment creëren dat de onbalans volledig compenseert op het moment zelf.

Over het algemeen zijn de massa's M1 en M2 niet gelijk aan elkaar, waardoor er een combinatie van statische en dynamische onbalans ontstaat. Theoretisch is bewezen dat het voor een starre rotor voldoende is om twee gewichten te plaatsen die over de lengte van de rotor zijn verdeeld om de onbalans te elimineren. Deze gewichten compenseren zowel het moment dat voortkomt uit de dynamische onbalans als de centrifugale kracht die voortkomt uit de asymmetrie van de massa ten opzichte van de rotoras (statische onbalans). Dynamische onbalans is typisch voor lange rotors, zoals assen, en statische onbalans voor smalle rotors. Als de smalle rotor echter scheef ten opzichte van de as is gemonteerd, of erger nog, vervormd is (het zogenaamde "wielwiebelen"), is het moeilijk om de dynamische onbalans te elimineren (zie figuur 4), omdat het lastig is om corrigerende gewichten te plaatsen die het juiste compenserende moment creëren.

Fig.4 Dynamisch balanceren van het wiebelende wiel

Omdat de smalle rotorschouder een kort moment creëert, kan het nodig zijn om grote correctiegewichten toe te voegen. Tegelijkertijd ontstaat er echter een extra, zogenaamde "geïnduceerde onbalans" als gevolg van de vervorming van de smalle rotor onder invloed van de centrifugale krachten van de correctiegewichten.

Zie het voorbeeld:

""Methodische instructies voor het balanceren van starre rotors"" ISO 1940-1:2003 Mechanische trillingen - Balanskwaliteitseisen voor rotoren in een constante (starre) toestand - Deel 1: Specificatie en verificatie van balanstoleranties

Dit is zichtbaar bij smalle ventilatorwielen, die naast de onbalans in vermogen ook een aërodynamische onbalans beïnvloeden. En het is belangrijk om in gedachten te houden dat de aërodynamische onbalans, in feite de aërodynamische kracht, recht evenredig is met de hoeksnelheid van de rotor, en om dit te compenseren wordt de centrifugale kracht van de corrigerende massa gebruikt, die evenredig is met het kwadraat van de hoeksnelheid. Daarom kan het balanceringseffect alleen optreden bij een specifieke balanceerfrequentie. Bij andere snelheden zou er een extra kloof zijn. Hetzelfde kan gezegd worden van de elektromagnetische krachten in een elektromagnetische motor, die ook evenredig zijn met de hoeksnelheid. Met andere woorden, het is onmogelijk om alle oorzaken van trillingen van het mechanisme te elimineren door middel van uitbalanceren.

Basisprincipes van trillingen

Trilling is een reactie van het mechanismeontwerp op de cyclische excitatiekracht. Deze kracht kan van verschillende aard zijn.

- De centrifugale kracht die ontstaat door de onbalans van de rotor is een niet-gecompenseerde kracht die het "zwaartepunt" beïnvloedt. Juist deze kracht, en ook de trillingen die daardoor ontstaan, worden geëlimineerd door het balanceren van de rotor.

- Interactieve krachten, die een "geometrisch" karakter hebben en voortkomen uit fouten in de fabricage en montage van de onderdelen die op elkaar aansluiten. Deze krachten kunnen bijvoorbeeld ontstaan door een onrondheid van de aslagertap, fouten in de tandprofielen van tandwielen, golvingen in de lagerbanen, verkeerde uitlijning van de assen, enzovoort. In geval van een onrondheid van de lagertap zal de asrichting verschuiven afhankelijk van de draaihoek van de as. Hoewel deze trilling zich manifesteert bij de rotorsnelheid, is het vrijwel onmogelijk om deze te elimineren door middel van balanceren.

- Aerodynamische krachten die voortkomen uit de rotatie van de schoepen en andere schoepmechanismen. Hydrodynamische krachten die ontstaan door de rotatie van de waaiers van hydraulische pompen, turbines, enz.

- Elektromagnetische krachten die ontstaan door de werking van elektrische machines, bijvoorbeeld door de asymmetrie van de rotorwikkelingen, de aanwezigheid van kortgesloten windingen, etc.

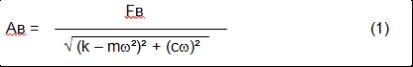

De grootte van de trilling (bijvoorbeeld de amplitude AB) hangt niet alleen af van de grootte van de excitatiekracht Fт die op het mechanisme werkt met de cirkelfrequentie ω, maar ook van de stijfheid k van de structuur van het mechanisme, de massa m en de dempingscoëfficiënt C.

Er kunnen verschillende soorten sensoren worden gebruikt om trillingen en balansmechanismen te meten, waaronder:

- absolute trillingssensoren ontworpen om trillingsacceleratie (versnellingsmeters) en trillingssnelheidssensoren te meten;

- relatieve trillingssensoren wervelstroom- of capacitieve, ontworpen om trillingen te meten.

In sommige gevallen (als de structuur van het mechanisme het toelaat) kunnen krachtsensoren ook gebruikt worden om het trillingsgewicht te onderzoeken.

Ze worden met name veel gebruikt om het trillingsgewicht van de steunen van balansmachines met harde lagers te meten.

Daarom is trilling de reactie van het mechanisme op de invloed van externe krachten. De mate van trilling hangt niet alleen af van de grootte van de kracht die op het mechanisme inwerkt, maar ook van de stijfheid van het mechanisme. Twee krachten van dezelfde grootte kunnen leiden tot verschillende trillingen. In mechanismen met een stijve ondersteuningsstructuur kunnen de lagerunits, zelfs bij de kleinste trillingen, aanzienlijk worden beïnvloed door dynamische gewichten. Daarom worden bij het balanceren van mechanismen met stijve benen krachtsensoren en trillingen (vibro-versnellingsmeters) toegepast. Vibratiesensoren worden alleen gebruikt op mechanismen met relatief buigzame steunen, juist wanneer de werking van ongebalanceerde centrifugale krachten leidt tot een merkbare vervorming van de steunen en vibratie. Krachtsensoren worden gebruikt in stijve ondersteuningen, zelfs wanneer significante krachten als gevolg van onbalans niet leiden tot significante trillingen.

De resonantie van de structuur